搬送装置、及びこの搬送装置を備えた真空処理装置

【課題】簡単な機構で、ラックギヤとピニオンギヤとを円滑に噛み合わせることができる搬送装置、及びこれを備えた真空処理装置を提供する。

【解決手段】本発明の搬送装置は、基板3を搭載して搬送軌道9上を移動するキャリア20に設けられたラックギヤ7と、ラックギヤ7に噛合する複数のピニオンギヤ5a,5bとを備え、ラックギヤ7は、ピニオンギヤ5aがラックギヤ7の一端で歯合するときに、ピニオンギヤ5bと歯合する箇所のラックギヤ7が高くなるように形成されている。

【解決手段】本発明の搬送装置は、基板3を搭載して搬送軌道9上を移動するキャリア20に設けられたラックギヤ7と、ラックギヤ7に噛合する複数のピニオンギヤ5a,5bとを備え、ラックギヤ7は、ピニオンギヤ5aがラックギヤ7の一端で歯合するときに、ピニオンギヤ5bと歯合する箇所のラックギヤ7が高くなるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板トレイを搬送する搬送装置、及びこの搬送装置を備えた真空処理装置に関する。

【背景技術】

【0002】

真空容器内で基板を搬送する基板搬送装置として、ラック・アンド・ピニオン機構を備えた基板搬送装置が知られている。ラック・アンド・ピニオン機構は、ピニオンギヤの回転動作をラックギヤの直線動作に変換する機構であり、ピニオンギヤと、角棒材の一面に幅方向に歯付けしたラックギヤと、を組み合わせて構成される。

【0003】

例えば、インラインスパッタ装置等の真空処理装置では、基板を保持する基板トレイをラック付きのキャリアで順次搬送して各真空処理室の間で次工程に移すために受け渡し、基板に所望の処理を行う。即ち、ラックギヤを基板トレイに固定し、各真空処理室に設けられたピニオンギヤにラックギヤを噛合させて回転駆動させ、次工程の真空処理室のピニオンギヤに順次受け渡すことによって、基板トレイを搬送している。

【0004】

図5は、従来の搬送装置の一例を示すもので、真空処理装置の搬送方向の側方から搬送装置を見た模式図である。簡単のため、キャリア102とピニオンギヤ105のみを記載した。搬送装置は、被搬送物を保持してラック・アンド・ピニオン機構によりキャリア102を搬送する装置である。真空処理室の底面中央部には、キャリア102の搬送方向を規定する搬送軌道が敷設されている。キャリア102の底面には2列のラックギヤ107が設けられ、搬送軌道側にはキャリア102のラックギヤ107のそれぞれと歯合するピニオンギヤ105が複数個所に設けられている。

【0005】

上記のとおり、大型の基板を搬送するPDP等の生産で使用される基板搬送装置の一例を図6に示したが、従来のラックギヤ107とピニオンギヤ105を有する搬送装置は以下の課題を有していた。

【0006】

すなわち、真空処理装置の真空処理室間において、現工程のピニオンギヤ105から次工程のピニオンギヤ105に受け渡して噛み合わせる際に、ラックギヤ107とピニオンギヤ105との歯先同士が衝突するおそれがあった。

【0007】

図6は、従来のラックギヤ107とピニオンギヤ105との噛合関係を示す模式図である。また、それぞれの歯先を符号42、41で示し、移動方向をそれぞれ38、39で示している。歯先41、42同士の衝突が発生すると、負荷が掛かって駆動機構の停止の原因になる場合がある。また、ピニオンギヤ105の歯先41上にラックギヤ107の歯先42が乗り上げると、正常な噛み合いに戻る際の衝突や衝撃で基板の破損や発塵による製品不良を招く恐れがあった。

【0008】

そこで、このような問題を解決するため、一方向クラッチ機構を設けた技術や、ピニオンギヤをピニオン軸に垂直な方向や軸方向に逃がす技術が提案されている。この技術は、歯先同士の衝突があっても自動ですぐに正常な噛み合いに復帰せしめることを意図したものである(例えば、特許文献1参照)。

【0009】

従来の一方向クラッチを設ける技術及びピニオンギヤを逃がす技術は、ラックギヤとピニオンギヤとの位相関係を当初は修正せず、その後正常な噛み合いに復帰せしめようとする思想である。従って、ラックギヤとピニオンギヤとの衝突を回避するために別途の対策を講ずる必要がある。

【0010】

一方、長手方向に複数設けられ少なくとも1つがラックギヤと噛合うように配置されたステッピングモータ駆動式のピニオンギヤと、ピニオンギヤを少なくとも2つずつ同期駆動する同期駆動手段とを備える搬送装置が提案されている(例えば、特許文献2参照)。また、一部のラックギヤの歯先形状を変更し、ピニオンギヤとの衝突を回避する技術が開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平11−247957号公報

【特許文献2】特開平9−291360号公報

【特許文献3】特開2011−137497号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献2の技術によれば、ラックギヤが次工程のピニオンギヤに噛合する前に同期をとるため、ラックギヤの歯にピニオンギヤの歯が突き当ることを効果的に回避することができる。しかしながら、部品点数が多くなることから、低コスト化及びメンテナンス時間を短縮することが難しいという問題を有していた。さらに、特許文献3の技術によっても、ラックギヤの歯にピニオンギヤの歯が突き当ることを効果的に回避することができる。しかしながら、高い信頼性を維持しつつも、よりコストを抑えられる技術が求められている。

【0013】

本発明の目的は、簡単な構成でラックギヤとピニオンギヤとを円滑に噛み合わせることが可能な搬送装置、及びこの搬送装置を備えた真空処理装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明の搬送装置は、進退動できるキャリアに設けられ、いずれの部分でも歯先の形状が同じであるラックギヤと、ラックギヤに噛合する第1ピニオンギヤと、第1ピニオンギヤよりもキャリアの進行方向側の位置でラックギヤに噛合する第2ピニオンギヤと、を備える搬送装置であって、ラックギヤは、第1ピニオンギヤが前記ラックギヤの中央部分で歯合し、第2ピニオンギヤがラックギヤの両端部分のいずれか一端部分で歯合するときに、第1ピニオンギヤとのバックラッシが、第2ピニオンギヤとのバックラッシよりも小さくなるように形成されていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、ラックギヤとの同期駆動手段を不要とする簡単な機構で、ラックギヤとピニオンギヤとを円滑に噛み合わせることができるため、高い信頼性を有する搬送装置及びこの搬送装置を備えた真空処理装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る複数の真空処理室を備えた真空処理装置の一例を模式的に示した平面図である。

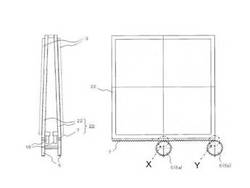

【図2】本発明の実施形態に係る搬送装置を搬送方向から見た模式図(a)、搬送方向の側方から見た模式図(b)である。

【図3】図1のA−A断面の概略図であり、ロードロック室から基板搬送室にキャリアが受け渡される際の模式図である。

【図4】図3(b)のX部分とY部分の拡大図である。

【図5】従来の搬送装置の一例を示す模式図である。

【図6】従来のラックギヤとピニオンギヤとの噛合関係を示す模式図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態について図面に基づいて説明する。なお、以下に説明する部材、配置等は発明を具体化した一例であって本発明を限定するものではなく、本発明の趣旨に沿って各種改変することができることは勿論である。

【0018】

図1は複数の真空処理室を備えた真空処理装置の一例を模式的に示した平面図である。図1に示す真空処理装置1には、ゲートバルブ14を介して各種の機能を有する複数の真空処理室(真空容器)が接続されている。真空処理装置は、基板処理室13と2つのロードロック室11が、ゲートバルブ14を介して基板搬送室12と接続されている。これらの真空処理室は真空空間として区画され、それぞれ後述する搬送装置を備えている。なお図面の簡単化のため一部のサーボモーターを不図示とした。

【0019】

各真空処理室には、それぞれ内部を排気する不図示の排気装置が接続されている。この排気装置によって、例えば、真空処理室は2×10-4Pa〜2×10-5Pa程度に真空引きされている。さらに、各真空処理室には、内部へ処理ガスを供給する不図示のガス供給装置が接続されている。

【0020】

基板処理室13、ロードロック室11、基板搬送室12について説明する。基板処理室13は、成膜工程のための真空処理室であり、スパッタリング成膜を行うためのカソード装置18が搬送軌道の両側に設けられている。基板処理室内のカソード装置18は、キャリア20に保持されて搬送装置上を搬入された基板3と対向するようにターゲットが配置されている。

【0021】

ロードロック室11は、大気圧と真空排気を繰り返しながら、被処理材としての基板3が搭載されたキャリア20を真空処理装置内に出し入れする基板搬入/搬出工程が行われる真空処理室である。本実施形態に係る真空処理装置1は2つのロードロック室11,11のそれぞれでキャリア20の出し入れを行ことができる。ただし、一方のロードロック室11から未処理の基板を搭載したキャリア20を導入し、他方から処理済の基板を搭載したキャリア20を排出するように使用してもよい。基板処理室13とロードロック室11は、キャリア20をその長手方向に搬送する搬送軌道9を備えている。

【0022】

基板搬送室12は、ロードロック室11と基板処理室13との間でキャリア20を搬送する搬送工程が行われる真空処理室である。基板搬送室12内にはキャリア20の長手方向にキャリア20を搬送する搬送軌道9の他に、キャリア20の長手方向に直交する方向にキャリア20を搬送するスライド装置(不図示)が備えられている。スライド装置によって、基板処理室内の搬送軌道9とロードロック室11内の搬送軌道9が直接接続できない装置レイアウトであっても、ロードロック室11と基板処理室13との間でキャリア20を搬送することができる。

【0023】

本実施形態の真空処理装置には基板処理室13は1つのみ接続されている構成であるが、基板処理室13を複数備える構成であってもよい。また、本実施形態では、基板処理室13はスパッタリング成膜室により構成されているが、これに限定されず、他に加熱や冷却のみを行う処理室であっても構わない。

【0024】

図1と図2に基づいて搬送装置とキャリア20について説明する。図2は搬送装置の模式図であり、図2(a)は搬送方向から見た模式図、図2(b)は搬送方向の側方から搬送装置とキャリアを見た模式図である。簡単のため、キャリア20とピニオンギヤ5と支持ローラー(軸受け)16のみを記載した。搬送装置は、キャリア20を搬送する装置であり、搬送装置は搬送軌道9とキャリア20とを有して構成される。

【0025】

搬送軌道9は、図1中の破線で示したように各真空処理室の底面に設けられており、キャリア20の搬送方向を規定する搬送軌道9と、キャリア20を進退動するラック・アンド・ピニオン装置とを有している。搬送軌道9には、キャリア20の自重を支持する支持ローラー16と、キャリア20のラックギヤ7のそれぞれと歯合するピニオンギヤ5が設けられている。支持ローラー16はキャリア20の搬送方向に沿って並べられており、ピニオンギヤ5の回転に伴ってキャリア20をスムーズに移動させることができる。なお、図1には、各搬送軌道9にピニオンギヤ5が一つ設けられた構成であるが、複数設けてもよいことはもちろんである。

【0026】

キャリア20は、2つの基板トレイ22と基板トレイ22の底面に設けられたラックギヤ107とを有して構成されている。基板トレイ22,22は、裏面を対向させた状態で組み立てられ、それぞれに被成膜面を外側に向けた基板3を起立した状態で保持できる。また、それぞれの基板トレイ22は基板を保持するホルダと一体に構成されている。そのため、1つのキャリア20に2枚の基板3を搭載することができる。基板3は、例えば、ガラス基板等から構成されている。ロードロック室11の大気側に設けられた不図示の準備室において、基板トレイ22,22を傾けてキャリア20の設けられた2つの基板トレイ22のそれぞれに基板3を取り付ける。図2では、基板3を保持する基板トレイ22,22は、キャリア20の両側に配置する構成を示したが片側だけでも構わない。基板3は、例えば、基板トレイ22,22のそれぞれ4辺に取り付けられた固定治具(不図示)により、4辺で押さえられて保持されている。また、ピニオンギヤ5と歯合するラックギヤ7は、キャリア20の底面に2列設けられている。

【0027】

上述のように、一部省略して示されたキャリア20の下面の両側には、ラックギヤ7と称する角棒材の一面に幅方向に歯付けした直線ギヤが、そのギヤ部を下向きにして搬送方向に沿って配置されている。

ピニオンギヤ5は、各真空処理室に設けられ、複数の中間ギヤからなるピニオン駆動装置(不図示)を介して大気側に配置されるサーボモーター15等の駆動手段の駆動力により回転する。これら複数のピニオンギヤ5のうち、少なくとも2つが回転してラックギヤ7に順次噛合することにより、ラックギヤ7を任意のピニオンギヤ5(5a)から他のピニオンギヤ5(5b)へと受け渡すようになっている。

【0028】

ここで、本発明に係るラックギヤ7は、少なくとも1ヶ所で取り付け高さが異なっている。図1では、ラックギヤ7の高さが、その両端側よりも中央部分で高さが高く形成されている。ここでラックギヤ7の高さとは、ピニオンギヤ5の方向へのラックギヤ7の寸法であり、ラックギヤ7の高さが高いほど、ピニオンギヤ5とラックギヤ7とのバックラッシ(以下、単にバックラッシとする)が小さくなる。ピニオンギヤ5は搬送軌道9に固定されており、支持ローラー16によって基板トレイ22底面の位置が決まる。そのため、ラックギヤ7の高さによってピニオンギヤ5とラックギヤ7とのバックラッシが調整されることになる。本発明のラックギヤ7では、その長さ方向の中央部分(図2のX部分)で、両端部分(例えば図2のY部分)に比べてラックギヤ7の高さが高くなっている。

【0029】

本発明のラックギヤ7は歯先の形状はいずれの位置でも同じに形成されている。歯先の形状が同じとは、実質的に同じ形状を含む用語であり、具体的にはピニオンギヤとのバックラッシの大きさが同等であるものをいうものとする。バックラッシとは、ラックギヤ7とピニオンギヤ5が歯合するとき、ラックギヤ7の1つの歯先の一面側にピニオンギヤ5が当接しているときに、隣の歯先とそのピニオンギヤ5との隙間をいうものとする。

【0030】

図3,4に基づいて、本発明の搬送装置についてさらに説明する。

図3(a),(b)は、図1のA−A断面の概略図であり、ロードロック室11の搬送軌道9から基板搬送室12の搬送軌道9にキャリア20が受け渡される際の模式図である。また、図4は図3(b)のX部分とY部分の拡大図である。図3(a)は、キャリア20がロードロック室11に存在している状態であり、ピニオンギヤ5a(第1ピニオンギヤ)だけがラックギヤ7の先端部に歯合している状態である。このとき、ゲートバルブ14を開放し、ピニオンギヤ5aを回転させることでキャリア20をロードロック室11から基板搬送室12の方向(進行方向)に移動させることができる。

【0031】

図3(b)はキャリア20がロードロック室11から基板搬送室12に受け渡されている状態であり、ピニオンギヤ5aはラックギヤ7の中央部(X部分)に歯合し、ピニオンギヤ5b(第2ピニオンギヤ)はラックギヤ7の先端部(Y部分)に歯合している。ゲートバルブ14は開放されている。このとき、ピニオンギヤ5aが歯合している部分はラックギヤ7の高さが高い部分(中央部分)である。図4(a)に示すように、ピニオンギヤ5aがラックギヤ7と歯合する部分ではバックラッシが小さくなっている。ピニオンギヤ5aの位置は固定されているため、ピニオンギヤ5aとラックギヤ7とのバックラッシが小さくなった分だけ、ラックギヤ7の位置精度を向上させることができる。

【0032】

一方、図3(b)の状態では、ピニオンギヤ5bが歯合している部分はラックギヤ7の高さが高くない部分(両端部分)であり、図4(b)に示すように、ピニオンギヤ5bとラックギヤ7とのバックラッシは小さくなっていない。ここで、ピニオンギヤ5aとピニオンギヤ5bは、同期して回転するように構成されており、各ピニオンギヤ5a,5bの歯先の角度位置も揃えてある。そして、ピニオンギヤ5a,5bの距離は、ラックギヤの歯先の整数倍に調整されている。

【0033】

そのため、ピニオンギヤ5aのよってラックギヤ7の位置精度が向上されているので、ピニオンギヤ5bの歯先41は、ラックギヤ7の先端部の歯先42と歯先43の間に侵入することになる(図4(b)参照)。すなわち、ピニオンギヤ5bの歯先がラックギヤ7の先端部の歯先と強く摺接したり衝突したりすることがなく、ラックギヤ7とピニオンギヤ5とを円滑に噛み合わせることができる。なお、ロードロック室11の搬送軌道9から基板搬送室12の搬送軌道9にキャリア20が受け渡される動きについて上述したが、基板搬送室12の搬送軌道9からロードロック室11の搬送軌道9にキャリア20を受け渡すときも同様である。さらに、基板搬送室12の搬送軌道9と基板処理室13の搬送軌道9との間でキャリア20を受け渡すときも同様に本発明を適用できることはもちろんである。

【0034】

真空処理装置1では、ロードロック室11のピニオンギヤ5aと、基板搬送室12のピニオンギヤ5bの距離(キャリア20の搬送方向の距離)と、基板搬送室12のピニオンギヤ5cと、基板処理室13のピニオンギヤ5dの距離(キャリア20の搬送方向の距離)はいずれも同じに設定されている(図1参照)。そして、ピニオンギヤ5aとピニオンギヤ5bの距離、又はピニオンギヤ5cとピニオンギヤ5dの距離は、いずれもラックギヤ7の長さの半分に設定されている。また、ラックギヤ7の高さが高い部分(中央部分)はラックギヤ7の中央部分に形成されており、ラックギヤ7の高さが高くない部分(両端部分)は中央部分の両端側に形成されている。そのため、キャリア20が逆方向に移動する場合にも本発明は同様の効果を奏する。

【0035】

また、本実施形態では、キャリア20の両側に設けられた2つの基板トレイ22,22の進行方向のズレも矯正できるためプロセスの信頼性を向上することができる。すなわち、本実施形態では、キャリア20の2つの基板トレイ22,22のそれぞれの底部にラックギヤ7が設けられる構成である。そのため、両側のラックギヤ7の進行方向にズレが生じるとキャリア20が進行方向に対して角度を有した状態で搬送されることになる。しかしながら実施形態の構成では両側のラックギヤ7の位置精度が高いため、両側のピニオンギヤ5がそれぞれのラックギヤ7の端部の歯先に同時に歯合する。従って、両側のラックギヤ7,7の進行方向にズレが生じることがない。

【0036】

すなわち、本発明のキャリア20は真空処理装置1内で進退動するため、一方方向(第1方向)でのキャリア20の位置精度と逆方向でのキャリア20の位置精度を同時に向上できる本発明によって、真空処理装置1でのキャリア20の搬送の信頼性が向上する。具体的には、キャリア20が一方方向(第1方向)に搬送され、ピニオンギヤ5bがラックギヤ7の進行方向の両端部分のいずれか一端部分で歯合するとき、ピニオンギヤ5aがラックギヤ7の中央部分で歯合する。一方、キャリア20が第1方向とは逆方向に搬送され、ピニオンギヤ5aがラックギヤ7の両端部分のいずれか他端部分で歯合するとき、ピニオンギヤ5bがラックギヤ7の中央部分で歯合する。このように本発明はキャリア20がいずれの方向に移動する際にも効果を奏する。

【0037】

また、本発明のラックギヤ7は、両端部分のギヤ部分が形成された部材(以下、第1部材7b)と中央部分のギヤ部分が形成された部材(以下、第2部材7a)とが別部材として構成されている。具体的には、第2部材7bは第1部材7aに比べてラックギヤの高さが高くなるように構成されている。そのため、第1部材7bと第2部材7bを基板トレイ22に取り付けるだけで、本発明のラックギヤ7を構成することができる。

【0038】

本発明によれば、ラックギヤとの同期駆動手段を不要とする簡単な機構で、ラックギヤ7とピニオンギヤ5とを円滑に噛み合わせることができるため、キャリア20等の搬送の信頼性を向上できる。特に、ラックギヤ7の歯先の形状を部分的に変えることなく、ラックギヤ7の一部の歯先の高さを変えるだけで本発明を適用できるため、より簡便に本発明を実施できる。

【符号の説明】

【0039】

1、100 真空処理装置

3 基板

5、105 ピニオンギヤ

7、107 ラックギヤ

9 搬送軌道

11 ロードロック室

12 基板搬送室

13 基板処理室

14 ゲートバルブ

15 サーボモーター(駆動装置)

16 支持ローラー

18 カソード装置

20,102 キャリア(載置台)

22 基板トレイ

38 ラックギヤの移動方向

39 ピニオンギヤの回転方向

41 ピニオンギヤの歯先

42,43 ラックギヤの歯先

【技術分野】

【0001】

本発明は、基板トレイを搬送する搬送装置、及びこの搬送装置を備えた真空処理装置に関する。

【背景技術】

【0002】

真空容器内で基板を搬送する基板搬送装置として、ラック・アンド・ピニオン機構を備えた基板搬送装置が知られている。ラック・アンド・ピニオン機構は、ピニオンギヤの回転動作をラックギヤの直線動作に変換する機構であり、ピニオンギヤと、角棒材の一面に幅方向に歯付けしたラックギヤと、を組み合わせて構成される。

【0003】

例えば、インラインスパッタ装置等の真空処理装置では、基板を保持する基板トレイをラック付きのキャリアで順次搬送して各真空処理室の間で次工程に移すために受け渡し、基板に所望の処理を行う。即ち、ラックギヤを基板トレイに固定し、各真空処理室に設けられたピニオンギヤにラックギヤを噛合させて回転駆動させ、次工程の真空処理室のピニオンギヤに順次受け渡すことによって、基板トレイを搬送している。

【0004】

図5は、従来の搬送装置の一例を示すもので、真空処理装置の搬送方向の側方から搬送装置を見た模式図である。簡単のため、キャリア102とピニオンギヤ105のみを記載した。搬送装置は、被搬送物を保持してラック・アンド・ピニオン機構によりキャリア102を搬送する装置である。真空処理室の底面中央部には、キャリア102の搬送方向を規定する搬送軌道が敷設されている。キャリア102の底面には2列のラックギヤ107が設けられ、搬送軌道側にはキャリア102のラックギヤ107のそれぞれと歯合するピニオンギヤ105が複数個所に設けられている。

【0005】

上記のとおり、大型の基板を搬送するPDP等の生産で使用される基板搬送装置の一例を図6に示したが、従来のラックギヤ107とピニオンギヤ105を有する搬送装置は以下の課題を有していた。

【0006】

すなわち、真空処理装置の真空処理室間において、現工程のピニオンギヤ105から次工程のピニオンギヤ105に受け渡して噛み合わせる際に、ラックギヤ107とピニオンギヤ105との歯先同士が衝突するおそれがあった。

【0007】

図6は、従来のラックギヤ107とピニオンギヤ105との噛合関係を示す模式図である。また、それぞれの歯先を符号42、41で示し、移動方向をそれぞれ38、39で示している。歯先41、42同士の衝突が発生すると、負荷が掛かって駆動機構の停止の原因になる場合がある。また、ピニオンギヤ105の歯先41上にラックギヤ107の歯先42が乗り上げると、正常な噛み合いに戻る際の衝突や衝撃で基板の破損や発塵による製品不良を招く恐れがあった。

【0008】

そこで、このような問題を解決するため、一方向クラッチ機構を設けた技術や、ピニオンギヤをピニオン軸に垂直な方向や軸方向に逃がす技術が提案されている。この技術は、歯先同士の衝突があっても自動ですぐに正常な噛み合いに復帰せしめることを意図したものである(例えば、特許文献1参照)。

【0009】

従来の一方向クラッチを設ける技術及びピニオンギヤを逃がす技術は、ラックギヤとピニオンギヤとの位相関係を当初は修正せず、その後正常な噛み合いに復帰せしめようとする思想である。従って、ラックギヤとピニオンギヤとの衝突を回避するために別途の対策を講ずる必要がある。

【0010】

一方、長手方向に複数設けられ少なくとも1つがラックギヤと噛合うように配置されたステッピングモータ駆動式のピニオンギヤと、ピニオンギヤを少なくとも2つずつ同期駆動する同期駆動手段とを備える搬送装置が提案されている(例えば、特許文献2参照)。また、一部のラックギヤの歯先形状を変更し、ピニオンギヤとの衝突を回避する技術が開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平11−247957号公報

【特許文献2】特開平9−291360号公報

【特許文献3】特開2011−137497号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献2の技術によれば、ラックギヤが次工程のピニオンギヤに噛合する前に同期をとるため、ラックギヤの歯にピニオンギヤの歯が突き当ることを効果的に回避することができる。しかしながら、部品点数が多くなることから、低コスト化及びメンテナンス時間を短縮することが難しいという問題を有していた。さらに、特許文献3の技術によっても、ラックギヤの歯にピニオンギヤの歯が突き当ることを効果的に回避することができる。しかしながら、高い信頼性を維持しつつも、よりコストを抑えられる技術が求められている。

【0013】

本発明の目的は、簡単な構成でラックギヤとピニオンギヤとを円滑に噛み合わせることが可能な搬送装置、及びこの搬送装置を備えた真空処理装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明の搬送装置は、進退動できるキャリアに設けられ、いずれの部分でも歯先の形状が同じであるラックギヤと、ラックギヤに噛合する第1ピニオンギヤと、第1ピニオンギヤよりもキャリアの進行方向側の位置でラックギヤに噛合する第2ピニオンギヤと、を備える搬送装置であって、ラックギヤは、第1ピニオンギヤが前記ラックギヤの中央部分で歯合し、第2ピニオンギヤがラックギヤの両端部分のいずれか一端部分で歯合するときに、第1ピニオンギヤとのバックラッシが、第2ピニオンギヤとのバックラッシよりも小さくなるように形成されていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、ラックギヤとの同期駆動手段を不要とする簡単な機構で、ラックギヤとピニオンギヤとを円滑に噛み合わせることができるため、高い信頼性を有する搬送装置及びこの搬送装置を備えた真空処理装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る複数の真空処理室を備えた真空処理装置の一例を模式的に示した平面図である。

【図2】本発明の実施形態に係る搬送装置を搬送方向から見た模式図(a)、搬送方向の側方から見た模式図(b)である。

【図3】図1のA−A断面の概略図であり、ロードロック室から基板搬送室にキャリアが受け渡される際の模式図である。

【図4】図3(b)のX部分とY部分の拡大図である。

【図5】従来の搬送装置の一例を示す模式図である。

【図6】従来のラックギヤとピニオンギヤとの噛合関係を示す模式図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態について図面に基づいて説明する。なお、以下に説明する部材、配置等は発明を具体化した一例であって本発明を限定するものではなく、本発明の趣旨に沿って各種改変することができることは勿論である。

【0018】

図1は複数の真空処理室を備えた真空処理装置の一例を模式的に示した平面図である。図1に示す真空処理装置1には、ゲートバルブ14を介して各種の機能を有する複数の真空処理室(真空容器)が接続されている。真空処理装置は、基板処理室13と2つのロードロック室11が、ゲートバルブ14を介して基板搬送室12と接続されている。これらの真空処理室は真空空間として区画され、それぞれ後述する搬送装置を備えている。なお図面の簡単化のため一部のサーボモーターを不図示とした。

【0019】

各真空処理室には、それぞれ内部を排気する不図示の排気装置が接続されている。この排気装置によって、例えば、真空処理室は2×10-4Pa〜2×10-5Pa程度に真空引きされている。さらに、各真空処理室には、内部へ処理ガスを供給する不図示のガス供給装置が接続されている。

【0020】

基板処理室13、ロードロック室11、基板搬送室12について説明する。基板処理室13は、成膜工程のための真空処理室であり、スパッタリング成膜を行うためのカソード装置18が搬送軌道の両側に設けられている。基板処理室内のカソード装置18は、キャリア20に保持されて搬送装置上を搬入された基板3と対向するようにターゲットが配置されている。

【0021】

ロードロック室11は、大気圧と真空排気を繰り返しながら、被処理材としての基板3が搭載されたキャリア20を真空処理装置内に出し入れする基板搬入/搬出工程が行われる真空処理室である。本実施形態に係る真空処理装置1は2つのロードロック室11,11のそれぞれでキャリア20の出し入れを行ことができる。ただし、一方のロードロック室11から未処理の基板を搭載したキャリア20を導入し、他方から処理済の基板を搭載したキャリア20を排出するように使用してもよい。基板処理室13とロードロック室11は、キャリア20をその長手方向に搬送する搬送軌道9を備えている。

【0022】

基板搬送室12は、ロードロック室11と基板処理室13との間でキャリア20を搬送する搬送工程が行われる真空処理室である。基板搬送室12内にはキャリア20の長手方向にキャリア20を搬送する搬送軌道9の他に、キャリア20の長手方向に直交する方向にキャリア20を搬送するスライド装置(不図示)が備えられている。スライド装置によって、基板処理室内の搬送軌道9とロードロック室11内の搬送軌道9が直接接続できない装置レイアウトであっても、ロードロック室11と基板処理室13との間でキャリア20を搬送することができる。

【0023】

本実施形態の真空処理装置には基板処理室13は1つのみ接続されている構成であるが、基板処理室13を複数備える構成であってもよい。また、本実施形態では、基板処理室13はスパッタリング成膜室により構成されているが、これに限定されず、他に加熱や冷却のみを行う処理室であっても構わない。

【0024】

図1と図2に基づいて搬送装置とキャリア20について説明する。図2は搬送装置の模式図であり、図2(a)は搬送方向から見た模式図、図2(b)は搬送方向の側方から搬送装置とキャリアを見た模式図である。簡単のため、キャリア20とピニオンギヤ5と支持ローラー(軸受け)16のみを記載した。搬送装置は、キャリア20を搬送する装置であり、搬送装置は搬送軌道9とキャリア20とを有して構成される。

【0025】

搬送軌道9は、図1中の破線で示したように各真空処理室の底面に設けられており、キャリア20の搬送方向を規定する搬送軌道9と、キャリア20を進退動するラック・アンド・ピニオン装置とを有している。搬送軌道9には、キャリア20の自重を支持する支持ローラー16と、キャリア20のラックギヤ7のそれぞれと歯合するピニオンギヤ5が設けられている。支持ローラー16はキャリア20の搬送方向に沿って並べられており、ピニオンギヤ5の回転に伴ってキャリア20をスムーズに移動させることができる。なお、図1には、各搬送軌道9にピニオンギヤ5が一つ設けられた構成であるが、複数設けてもよいことはもちろんである。

【0026】

キャリア20は、2つの基板トレイ22と基板トレイ22の底面に設けられたラックギヤ107とを有して構成されている。基板トレイ22,22は、裏面を対向させた状態で組み立てられ、それぞれに被成膜面を外側に向けた基板3を起立した状態で保持できる。また、それぞれの基板トレイ22は基板を保持するホルダと一体に構成されている。そのため、1つのキャリア20に2枚の基板3を搭載することができる。基板3は、例えば、ガラス基板等から構成されている。ロードロック室11の大気側に設けられた不図示の準備室において、基板トレイ22,22を傾けてキャリア20の設けられた2つの基板トレイ22のそれぞれに基板3を取り付ける。図2では、基板3を保持する基板トレイ22,22は、キャリア20の両側に配置する構成を示したが片側だけでも構わない。基板3は、例えば、基板トレイ22,22のそれぞれ4辺に取り付けられた固定治具(不図示)により、4辺で押さえられて保持されている。また、ピニオンギヤ5と歯合するラックギヤ7は、キャリア20の底面に2列設けられている。

【0027】

上述のように、一部省略して示されたキャリア20の下面の両側には、ラックギヤ7と称する角棒材の一面に幅方向に歯付けした直線ギヤが、そのギヤ部を下向きにして搬送方向に沿って配置されている。

ピニオンギヤ5は、各真空処理室に設けられ、複数の中間ギヤからなるピニオン駆動装置(不図示)を介して大気側に配置されるサーボモーター15等の駆動手段の駆動力により回転する。これら複数のピニオンギヤ5のうち、少なくとも2つが回転してラックギヤ7に順次噛合することにより、ラックギヤ7を任意のピニオンギヤ5(5a)から他のピニオンギヤ5(5b)へと受け渡すようになっている。

【0028】

ここで、本発明に係るラックギヤ7は、少なくとも1ヶ所で取り付け高さが異なっている。図1では、ラックギヤ7の高さが、その両端側よりも中央部分で高さが高く形成されている。ここでラックギヤ7の高さとは、ピニオンギヤ5の方向へのラックギヤ7の寸法であり、ラックギヤ7の高さが高いほど、ピニオンギヤ5とラックギヤ7とのバックラッシ(以下、単にバックラッシとする)が小さくなる。ピニオンギヤ5は搬送軌道9に固定されており、支持ローラー16によって基板トレイ22底面の位置が決まる。そのため、ラックギヤ7の高さによってピニオンギヤ5とラックギヤ7とのバックラッシが調整されることになる。本発明のラックギヤ7では、その長さ方向の中央部分(図2のX部分)で、両端部分(例えば図2のY部分)に比べてラックギヤ7の高さが高くなっている。

【0029】

本発明のラックギヤ7は歯先の形状はいずれの位置でも同じに形成されている。歯先の形状が同じとは、実質的に同じ形状を含む用語であり、具体的にはピニオンギヤとのバックラッシの大きさが同等であるものをいうものとする。バックラッシとは、ラックギヤ7とピニオンギヤ5が歯合するとき、ラックギヤ7の1つの歯先の一面側にピニオンギヤ5が当接しているときに、隣の歯先とそのピニオンギヤ5との隙間をいうものとする。

【0030】

図3,4に基づいて、本発明の搬送装置についてさらに説明する。

図3(a),(b)は、図1のA−A断面の概略図であり、ロードロック室11の搬送軌道9から基板搬送室12の搬送軌道9にキャリア20が受け渡される際の模式図である。また、図4は図3(b)のX部分とY部分の拡大図である。図3(a)は、キャリア20がロードロック室11に存在している状態であり、ピニオンギヤ5a(第1ピニオンギヤ)だけがラックギヤ7の先端部に歯合している状態である。このとき、ゲートバルブ14を開放し、ピニオンギヤ5aを回転させることでキャリア20をロードロック室11から基板搬送室12の方向(進行方向)に移動させることができる。

【0031】

図3(b)はキャリア20がロードロック室11から基板搬送室12に受け渡されている状態であり、ピニオンギヤ5aはラックギヤ7の中央部(X部分)に歯合し、ピニオンギヤ5b(第2ピニオンギヤ)はラックギヤ7の先端部(Y部分)に歯合している。ゲートバルブ14は開放されている。このとき、ピニオンギヤ5aが歯合している部分はラックギヤ7の高さが高い部分(中央部分)である。図4(a)に示すように、ピニオンギヤ5aがラックギヤ7と歯合する部分ではバックラッシが小さくなっている。ピニオンギヤ5aの位置は固定されているため、ピニオンギヤ5aとラックギヤ7とのバックラッシが小さくなった分だけ、ラックギヤ7の位置精度を向上させることができる。

【0032】

一方、図3(b)の状態では、ピニオンギヤ5bが歯合している部分はラックギヤ7の高さが高くない部分(両端部分)であり、図4(b)に示すように、ピニオンギヤ5bとラックギヤ7とのバックラッシは小さくなっていない。ここで、ピニオンギヤ5aとピニオンギヤ5bは、同期して回転するように構成されており、各ピニオンギヤ5a,5bの歯先の角度位置も揃えてある。そして、ピニオンギヤ5a,5bの距離は、ラックギヤの歯先の整数倍に調整されている。

【0033】

そのため、ピニオンギヤ5aのよってラックギヤ7の位置精度が向上されているので、ピニオンギヤ5bの歯先41は、ラックギヤ7の先端部の歯先42と歯先43の間に侵入することになる(図4(b)参照)。すなわち、ピニオンギヤ5bの歯先がラックギヤ7の先端部の歯先と強く摺接したり衝突したりすることがなく、ラックギヤ7とピニオンギヤ5とを円滑に噛み合わせることができる。なお、ロードロック室11の搬送軌道9から基板搬送室12の搬送軌道9にキャリア20が受け渡される動きについて上述したが、基板搬送室12の搬送軌道9からロードロック室11の搬送軌道9にキャリア20を受け渡すときも同様である。さらに、基板搬送室12の搬送軌道9と基板処理室13の搬送軌道9との間でキャリア20を受け渡すときも同様に本発明を適用できることはもちろんである。

【0034】

真空処理装置1では、ロードロック室11のピニオンギヤ5aと、基板搬送室12のピニオンギヤ5bの距離(キャリア20の搬送方向の距離)と、基板搬送室12のピニオンギヤ5cと、基板処理室13のピニオンギヤ5dの距離(キャリア20の搬送方向の距離)はいずれも同じに設定されている(図1参照)。そして、ピニオンギヤ5aとピニオンギヤ5bの距離、又はピニオンギヤ5cとピニオンギヤ5dの距離は、いずれもラックギヤ7の長さの半分に設定されている。また、ラックギヤ7の高さが高い部分(中央部分)はラックギヤ7の中央部分に形成されており、ラックギヤ7の高さが高くない部分(両端部分)は中央部分の両端側に形成されている。そのため、キャリア20が逆方向に移動する場合にも本発明は同様の効果を奏する。

【0035】

また、本実施形態では、キャリア20の両側に設けられた2つの基板トレイ22,22の進行方向のズレも矯正できるためプロセスの信頼性を向上することができる。すなわち、本実施形態では、キャリア20の2つの基板トレイ22,22のそれぞれの底部にラックギヤ7が設けられる構成である。そのため、両側のラックギヤ7の進行方向にズレが生じるとキャリア20が進行方向に対して角度を有した状態で搬送されることになる。しかしながら実施形態の構成では両側のラックギヤ7の位置精度が高いため、両側のピニオンギヤ5がそれぞれのラックギヤ7の端部の歯先に同時に歯合する。従って、両側のラックギヤ7,7の進行方向にズレが生じることがない。

【0036】

すなわち、本発明のキャリア20は真空処理装置1内で進退動するため、一方方向(第1方向)でのキャリア20の位置精度と逆方向でのキャリア20の位置精度を同時に向上できる本発明によって、真空処理装置1でのキャリア20の搬送の信頼性が向上する。具体的には、キャリア20が一方方向(第1方向)に搬送され、ピニオンギヤ5bがラックギヤ7の進行方向の両端部分のいずれか一端部分で歯合するとき、ピニオンギヤ5aがラックギヤ7の中央部分で歯合する。一方、キャリア20が第1方向とは逆方向に搬送され、ピニオンギヤ5aがラックギヤ7の両端部分のいずれか他端部分で歯合するとき、ピニオンギヤ5bがラックギヤ7の中央部分で歯合する。このように本発明はキャリア20がいずれの方向に移動する際にも効果を奏する。

【0037】

また、本発明のラックギヤ7は、両端部分のギヤ部分が形成された部材(以下、第1部材7b)と中央部分のギヤ部分が形成された部材(以下、第2部材7a)とが別部材として構成されている。具体的には、第2部材7bは第1部材7aに比べてラックギヤの高さが高くなるように構成されている。そのため、第1部材7bと第2部材7bを基板トレイ22に取り付けるだけで、本発明のラックギヤ7を構成することができる。

【0038】

本発明によれば、ラックギヤとの同期駆動手段を不要とする簡単な機構で、ラックギヤ7とピニオンギヤ5とを円滑に噛み合わせることができるため、キャリア20等の搬送の信頼性を向上できる。特に、ラックギヤ7の歯先の形状を部分的に変えることなく、ラックギヤ7の一部の歯先の高さを変えるだけで本発明を適用できるため、より簡便に本発明を実施できる。

【符号の説明】

【0039】

1、100 真空処理装置

3 基板

5、105 ピニオンギヤ

7、107 ラックギヤ

9 搬送軌道

11 ロードロック室

12 基板搬送室

13 基板処理室

14 ゲートバルブ

15 サーボモーター(駆動装置)

16 支持ローラー

18 カソード装置

20,102 キャリア(載置台)

22 基板トレイ

38 ラックギヤの移動方向

39 ピニオンギヤの回転方向

41 ピニオンギヤの歯先

42,43 ラックギヤの歯先

【特許請求の範囲】

【請求項1】

進退動できるキャリアに設けられ、いずれの部分でも歯先の形状が同じであるラックギヤと、

前記ラックギヤに噛合する第1ピニオンギヤと、

前記第1ピニオンギヤよりも前記キャリアの進行方向側の位置で前記ラックギヤに噛合する第2ピニオンギヤと、を備える搬送装置であって、

前記ラックギヤは、

前記第1ピニオンギヤが前記ラックギヤの中央部分で歯合し、前記第2ピニオンギヤが前記ラックギヤの両端部分のいずれか一端部分で歯合するときに、前記第1ピニオンギヤとのバックラッシが、前記第2ピニオンギヤとのバックラッシよりも小さくなるように形成されていることを特徴とする搬送装置。

【請求項2】

前記中央部分の高さは、前記両端部分の高さよりも高いことを特徴とする請求項1に記載の搬送装置。

【請求項3】

前記キャリアが第1方向に搬送され、前記第2ピニオンギヤが前記ラックギヤの両端部分のいずれか一端部分で歯合するとき、前記第1ピニオンギヤが前記ラックギヤの中央部分で歯合し、

前記キャリアが第1方向とは逆方向に搬送され、前記第1ピニオンギヤが前記ラックギヤの両端部分のいずれか他端部分で歯合するとき、前記第2ピニオンギヤが前記ラックギヤの中央部分で歯合することを特徴とする請求項1又は2に記載の搬送装置。

【請求項4】

ゲートバルブを介して接続された複数の真空処理室と、請求項1乃至3の何れかの1項に記載の搬送装置と、を備える真空処理装置であって、

前記第1ピニオンギヤと前記第2ピニオンギヤはそれぞれ異なる前記真空処理室に配置されることを特徴とする真空処理装置。

【請求項1】

進退動できるキャリアに設けられ、いずれの部分でも歯先の形状が同じであるラックギヤと、

前記ラックギヤに噛合する第1ピニオンギヤと、

前記第1ピニオンギヤよりも前記キャリアの進行方向側の位置で前記ラックギヤに噛合する第2ピニオンギヤと、を備える搬送装置であって、

前記ラックギヤは、

前記第1ピニオンギヤが前記ラックギヤの中央部分で歯合し、前記第2ピニオンギヤが前記ラックギヤの両端部分のいずれか一端部分で歯合するときに、前記第1ピニオンギヤとのバックラッシが、前記第2ピニオンギヤとのバックラッシよりも小さくなるように形成されていることを特徴とする搬送装置。

【請求項2】

前記中央部分の高さは、前記両端部分の高さよりも高いことを特徴とする請求項1に記載の搬送装置。

【請求項3】

前記キャリアが第1方向に搬送され、前記第2ピニオンギヤが前記ラックギヤの両端部分のいずれか一端部分で歯合するとき、前記第1ピニオンギヤが前記ラックギヤの中央部分で歯合し、

前記キャリアが第1方向とは逆方向に搬送され、前記第1ピニオンギヤが前記ラックギヤの両端部分のいずれか他端部分で歯合するとき、前記第2ピニオンギヤが前記ラックギヤの中央部分で歯合することを特徴とする請求項1又は2に記載の搬送装置。

【請求項4】

ゲートバルブを介して接続された複数の真空処理室と、請求項1乃至3の何れかの1項に記載の搬送装置と、を備える真空処理装置であって、

前記第1ピニオンギヤと前記第2ピニオンギヤはそれぞれ異なる前記真空処理室に配置されることを特徴とする真空処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−92193(P2013−92193A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234106(P2011−234106)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]