搬送装置及び搬送方法

【課題】回転方向の位置ずれを抑制し、高精度な位置決めを行うことができる搬送装置を提供する。

【解決手段】本発明に係る搬送装置は、支持部11に対しフローティング状態で設置される搬送プレート12と、搬送プレート12と一体に変位可能な第1位置決め部16と、搬送プレート12に対向して配置されたワーク21が載置される冶具プレート20と一体に変位可能であり、第1位置決め部16に嵌合することにより搬送プレート12の位置を規制する第2位置決め部19とを有し、第1位置決め部16及び第2位置決め部19が回転防止可能な形状であることを特徴とする。

【解決手段】本発明に係る搬送装置は、支持部11に対しフローティング状態で設置される搬送プレート12と、搬送プレート12と一体に変位可能な第1位置決め部16と、搬送プレート12に対向して配置されたワーク21が載置される冶具プレート20と一体に変位可能であり、第1位置決め部16に嵌合することにより搬送プレート12の位置を規制する第2位置決め部19とを有し、第1位置決め部16及び第2位置決め部19が回転防止可能な形状であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送装置及び搬送方法に関する。

【背景技術】

【0002】

自動車の組立工程において、車体をハンガーによって支持した状態で作業ステージまで搬送し、車体の下側から部品(ワーク)を組付ける作業が行なわれている。ワークはパレットに載置されており、このパレットをリフト機構によって所定高さまで押上げることによってワークを車体に着座させたのち、これらのワークが車体に固定される。

【0003】

従って、これらのワークは、リフト機構を上昇させる際に、車体に対して正確に位置決めされている必要がある。特許文献1には、ボディとワークとの位置決めを行う位置決め装置が開示されている。

【0004】

特許文献1に記載の位置決め装置では、ボディを支える支持体に設けられたフローティング部材と、これと一体に変位する第1のガイド部材とが設けられている。支持体の下方には、第1の位置決め部材が設けられている。第1の位置決め部が第1のガイド部材に嵌合することにより、フローティング部材の位置が規制される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−87957号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の第1の位置決め部材は、上端部が尖った円柱状の部材である。このため、第1の位置決め部材が第1のガイド部材に嵌合したとしても、第1の位置決め部を中心として回転した場合、車体とワークとの位置ずれが発生する。

【0007】

本発明は、上記のような事情を背景としてなされたものであり、回転方向の位置ずれを抑制し、高精度な位置決めを行うことが可能な搬送装置及び搬送方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1の態様に係る搬送装置は、支持部に対しフローティング状態で設置される搬送プレートと、前記搬送プレートと一体に変位可能な第1位置決め部と、前記搬送プレートに対向して配置されたワークが載置される冶具と一体に変位可能であり、前記第1位置決め部に嵌合することにより前記搬送プレートの位置を規制する第2位置決め部とを有し、前記第1位置決め部及び前記第2位置決め部が回転防止可能な形状であることを特徴とする。これにより、回転方向の位置ずれを抑制し、高精度に位置決めを行うことができる。

【0009】

本発明の第2の態様に係る搬送装置は、上記の搬送装置において、前記第2位置決め部は、前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部であり、前記第1位置決め部は、内部形状が前記第2位置決め部に対応した楕円形状の凹部であることを特徴とする。これにより、簡素な構造で、高精度に位置決めを行うことが可能となる。

【0010】

本発明の第3の態様に係る搬送装置は、上記の搬送装置において、前記第2位置決め部は、前記冶具側から前記搬送プレート側に向かって細くなっていることを特徴とする。

【0011】

本発明の第4の態様に係る搬送装置は、上記の搬送装置において、前記第1位置決め部に対する前記第2位置決め部の位置を検出する第1位置検出部をさらに備え、前記第1位置検出部の検出結果に応じて、前記搬送プレートと前記冶具とが近づく速度が制御されることを特徴とする。これにより、高速に高精度に搬送・搬出することが可能となる。

【0012】

本発明の第5の態様に係る搬送装置は、上記の搬送装置において、前記搬送プレートと一体に変位可能な、前記冶具に載置されたワークを把持するためのハンド部をさらに備える。

【0013】

本発明の第6の態様に係る搬送装置は、上記の搬送装置において、第1位置検出部は、前記第1位置決め部に設けられ、前記第1位置決め部には、前記第1位置検出部よりも前記搬送プレート側に設けられた第2位置検出部がさらに設けられており、前記ハンド部は、前記第2位置検出部の検出結果に応じて、前記前記ワークを把持又は解放することを特徴とする。これにより、高速に高精度に搬送・搬出することが可能となる。

【0014】

本発明の第7の態様に係る搬送方法は、支持部に対しフローティング状態で設置される搬送プレートと一体に変位可能なハンド部及び第1位置決め部と、ワークが載置される冶具と一体に変位可能な第2位置決め部とを近づけ、回転防止可能な形状の前記第1位置決め部及び前記第2位置決め部を嵌合させることにより前記ハンド部の位置を規制し、前記ワークを前記ハンド部で把持する。これにより、回転方向の位置ずれを抑制し、高精度に位置決めを行うことができる。

【0015】

本発明の第8の態様に係る搬送方法は、上記の搬送方法において、前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部である前記第2位置決め部を、内部形状が前記第2位置決め部に対応した楕円形状の凹部である前記第1位置決め部内に挿入することにより、前記ハンド部の位置を規制することを特徴とする。これにより、簡素な構造で、高精度に位置決めを行うことが可能となる。

【0016】

本発明の第9の態様に係る搬送方法は、上記の搬送方法において、前記ハンド部が前記ワーク上の所定の位置に近づくまでの速度よりも、前記ハンド部が前記所定の位置から前記ワークの把持位置に至るまでの速度が遅いことを特徴とする。これにより、高速に高精度に搬送・搬出することが可能となる。

【発明の効果】

【0017】

本発明により、回転方向の位置ずれを抑制し、高精度な位置決めを行うことが可能な搬送装置及び搬送方法を提供するができる。

【図面の簡単な説明】

【0018】

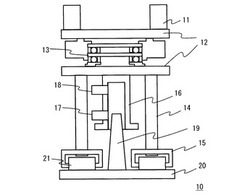

【図1】実施の形態1に係る搬送装置の構成を示す模式図である。

【図2】実施の形態1に係る搬送装置に用いられる第1位置決め部と第2位置決め部が嵌合した状態を示す断面図である。

【図3】実施の形態1に係る搬送方法を説明するフローチャートである。

【図4】実施の形態2に係る搬送装置の構成を示す模式図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図面を参照しながら説明する。以下の説明は、本発明の実施の形態を説明するものであり、本発明が以下の実施形態に限定されるものではない。説明の明確化のため、以下の記載は、適宜、省略及び簡略化がなされている。又、当業者であれば、以下の実施形態の各要素を、本発明の範囲において容易に変更、追加、変換することが可能である。

【0020】

実施の形態1.

本発明の実施の形態1に係る搬送装置について、図1を参照して説明する。図1は、実施の形態1に係る搬送装置10の構成を示す模式図である。図1に示すように、搬送装置10は、支持部11、搬送プレート12、フローティング板13、搬送ハンド14、第1位置決め部15、第1位置検出部17、第2位置検出部18、第2位置決め部19を備えている。

【0021】

本発明に係る搬送装置は、エンジンのコネクティングロッド(コンロッド)などの、高精度の位置決め及び高速搬送を必要とする部品(ワーク)を加工設備等に搬入出する場合に好適に用いられるものである。実施の形態1では、ワーク20を冶具プレート18の所定の位置に搬入する例について説明する。

【0022】

支持部11は、上側に配置された搬送プレート12を移動可能に支持している。上側の搬送プレート12には、2つの支持部材が設けられている。2つの支持部材の間には、2枚のフローティング板13が配置されている。2枚のフローティング板13の間には、上部から見ると円形状にガイドレールが設けられている。ガイドレール間には、複数の転動体が配置されている。

【0023】

下側のフローティング板13と搬送プレート12とは、支持部材により接続されている。この下側のフローティング板13と支持部材との間にもまた、上部から見ると円形状にガイドレールが設けられている。ガイドレール間には、複数の転動体が配置されている。従って、下側の搬送プレート12、フローティング板13を含む構造体は、支持部11及び上側の搬送プレートに対して変位可能なフローティング状態となっている。

【0024】

2枚のフローティング板13が揺動することにより、上下の搬送プレート12は独立して左右方向に移動することができる。このように、フローティング板13は、冶具プレート20上のワーク21に対する位置ずれを吸収する役割を果たす。

【0025】

下側の搬送プレート12には、一対のアーム14が設けられている。アーム14の先端には、それぞれハンド15が接続されている。ハンド15は、搬送プレート12と一体に変位可能である。すなわち、搬送プレート12の移動に従ってハンド15が移動する。ハンド15は、所定の把持位置において、ワーク21を把持・解放する。

【0026】

また、搬送プレート12の中央部には、第1位置決め部16が設けられている。第1位置決め部16は、凹部を有する吸収ばねからなる。第1位置決め部16もまた、フローティング板13と同様に、ハンド15の冶具プレート18に対する位置ずれを吸収する。搬送プレート12、フローティング板13、アーム14、ハンド15、第1位置決め部16を含む搬送構造体は、図示しない昇降装置により一体的に上下に移動可能である。

【0027】

冶具プレート20は、搬送プレート12に対向するように配置される。冶具プレート20の第1位置決め部16に対応する位置には、第2位置決め部19が設けられている。第2位置決め部19は、冶具プレート20から搬送プレート12側に向かって突出した凸部である。第2位置決め部19は、冶具プレート20と一体に変位可能である。

【0028】

搬送プレート12、ハンド15、第1位置決め部16が一体となって冶具プレート20側に向かって下降することにより、第1位置決め部16内に第2位置決め部19が嵌合される。これにより、一体となって変位する搬送プレート12、アーム14、ハンド15を含む搬送構造体の位置が規制される。第1位置決め部16、第2位置決め部19は、ハンド15を含む搬送構造体の回転を防止することが可能な形状である。

【0029】

実施の形態1では、図2に示すように、第2位置決め部19の断面形状が略楕円形状となっている。また、第1位置決め部16の内部形状は、第2位置決め部19の形状に対応した楕円形状となっている。このため、第2位置決め部19が第1位置決め部16内に挿入されると、第2位置決め部19は、第1位置決め部16内で回転できない。このため、ハンド15と第2位置検出部18との回転方向の位置ずれを防止することができ、高精度に位置合わせを行うことが可能となる。

【0030】

なお、第1位置決め部16、第2位置決め部19の形状は、上述の例に限定されるものではない。第1位置決め部16、第2位置決め部19は、ハンド15を含む搬送構造体の回転を防止することが可能な形状であればどのような形状でもよい。

【0031】

第2位置決め部19は、冶具プレート20から搬送プレート12側に向かって突出している。第2位置決め部19は、冶具プレート20側から先端に向かって細くなるように形成される。これにより、第2位置決め部19が第1位置決め部16に容易に挿入することが可能となる。

【0032】

実施の形態1では、第1位置決め部16には、2つの位置検出部(第1位置検出部17、第2位置検出部18)が設けられている。第1位置検出部17、第2位置検出部18は、第1位置決め部16に対する第2位置決め部19の位置を検出する。なお、第1位置検出部17、第2位置検出部18が設けられる位置は、この例に限定されるものではない。

【0033】

第1位置検出部17は、第2位置検出部18よりも第1位置決め部16の先端側に設けられている。すなわち、第1位置決め部16において、第2位置検出部18は第1位置検出部17よりも搬送プレート12側に設けられる。従って、第1位置検出部17は、第2位置検出部18よりも早く第1位置決め部16に挿入される第2位置決め部19を検出する。

【0034】

第1位置検出部17が第2位置決め部19を検出すると、搬送プレート12と冶具プレート20とが近付く速度が制御される。第2位置決め部19が第1位置検出部17により検出される前よりも検出された後のほうが、搬送プレート12と冶具プレート20とが近付く速度が遅く制御される。

【0035】

すなわち、ハンド15がワーク21上の所定の位置に近づくまでの速度よりも、ハンド15が当該所定の位置からワーク21の把持位置に至るまでの速度が遅くなる。これにより、ハンド15がワーク21上の所定の位置に近づくまでの速度を高速にすることができ搬送速度を高速化することができる。また、ハンド15が当該所定の位置からワーク21の把持位置に至るまでの速度を遅くすることにより、高精度に位置決めを行うことが可能となる。

【0036】

第2位置検出部18は、ハンド15がワーク21の把持位置に到達するときに、第2位置決め部19の先端を検出する位置に設けられている。従って、第2位置検出部18が第2位置決め部19を検出すると、ハンド15はワーク21の把持位置に達する。ハンド15は、第2位置検出部18が第2位置決め部19を検出したことに応じて、冶具プレート20上のワーク21を把持するか、又は、冶具プレート20上に把持していたワーク21を解放する。これにより、精度よくワーク21を冶具プレート20に搬入又は冶具プレート20から搬送することができる。

【0037】

ここで、図3を参照して、実施の形態1に係る搬送方法について説明する。図3は、実施の形態1に係る搬送方法を説明するためのフロー図である。図3に示すように、まず、搬送装置10を起動させ、搬送プレート12を可動状態とする(S1)。そして、搬送プレート12、ハンド15、第1位置決め部16を含む搬送構造体を一体として下降させる(S2)。これにより、第2位置決め部19が第1位置決め部16内に挿入される。

【0038】

搬送構造体をさらに下降させると、第1位置検出部17により第2位置決め部19が検出され、第1位置検出部17がONとなり、検出結果が出力される(S3)。この第1位置検出部17からの検出結果に応じて、搬送構造体の下降速度が低下する(S4)。このように、ハンド15がワーク21上の所定の位置に達するまでの速度よりも、当該所定の位置からワーク21の把持位置までの速度を遅くする。これにより、搬送に係る時間を短縮することができるとともに、精度よくハンド15とワーク21の位置決めを行うことが可能となる。

【0039】

その後、搬送構造体をさらに下降させると、第2位置検出部18により第2位置決め部19が検出され、第2位置検出部18がONとなり、検出結果が出力される(S5)。この第2位置検出部18の検出結果に応じて、ハンド15がワーク21を把持又は解放する(S6)。その後、搬送プレート12、ハンド15、第1位置決め部16を含む搬送構造体が上昇し(S7)、新たなワーク21に対して同様の動作が繰り返される。

【0040】

このように、第2位置検出部18の検出結果に応じてハンド15が作動するため、ハンド15が確実にワーク21を把持することができ、また、冶具プレート20上の所定の位置にワーク21を解放することが可能となる。

【0041】

従来、エンジンのコンロッドなど基準穴を有する部品をロボットで自動的に搬送し、加工設備などに搬入出する場合、搬送側、加工設備側の両方に大型な位置決め装置が必要であり、装置全体が非常に大型化していた。

【0042】

本発明によれば、ワークを搬送する搬送構造体の下降過程において、簡素な構成で、回転方向の位置ずれを抑制し、高精度な位置決めを行うことができるとともに、高速に搬入出を行うことが可能となる。

【0043】

実施の形態2.

本発明の実施の形態2に係る搬送装置について図4を参照して説明する。図4は、実施の形態2に係る搬送装置10Aの構成を示す図である。図4において、図1と同様の構成要素には同一の符号を付し、説明を省略する。

【0044】

図4に示すように、実施の形態2に係る搬送装置10Aでは、搬入用のハンド15A、搬出用のハンド15Bがそれぞれ設けられている。このように搬入用と搬出用のハンドをそれぞれ設けることにより、実施の形態1と同様に、高精度に位置決めを行い、高い精度で搬送を行うとともに、さらに搬入出に係る時間を短縮することも可能となる。

【0045】

上記の例では、搬送プレート12に設けられる第1位置決め部16が凹部、第2位置決め部19が凸部としたが、これに限定されず、搬送プレート12に設けられる位置決め部が凸部、冶具プレート20に設けられる位置決め部が凹部のように逆であってもよい。本発明に係る搬送装置は、例えば、自動車、部品、設備、工具、材料の製造工程において高精度な位置合わせを必要とする各種の工程において、用いることができる。

【符号の説明】

【0046】

10、10A 搬送装置

11 支持部

12 搬送プレート

13 フローティング板

14 アーム

15、15A、15B ハンド

16 第1位置決め部

17 第1位置検出部

18 第2位置検出部

19 第2位置決め部

20 冶具プレート

21 ワーク

【技術分野】

【0001】

本発明は、搬送装置及び搬送方法に関する。

【背景技術】

【0002】

自動車の組立工程において、車体をハンガーによって支持した状態で作業ステージまで搬送し、車体の下側から部品(ワーク)を組付ける作業が行なわれている。ワークはパレットに載置されており、このパレットをリフト機構によって所定高さまで押上げることによってワークを車体に着座させたのち、これらのワークが車体に固定される。

【0003】

従って、これらのワークは、リフト機構を上昇させる際に、車体に対して正確に位置決めされている必要がある。特許文献1には、ボディとワークとの位置決めを行う位置決め装置が開示されている。

【0004】

特許文献1に記載の位置決め装置では、ボディを支える支持体に設けられたフローティング部材と、これと一体に変位する第1のガイド部材とが設けられている。支持体の下方には、第1の位置決め部材が設けられている。第1の位置決め部が第1のガイド部材に嵌合することにより、フローティング部材の位置が規制される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−87957号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の第1の位置決め部材は、上端部が尖った円柱状の部材である。このため、第1の位置決め部材が第1のガイド部材に嵌合したとしても、第1の位置決め部を中心として回転した場合、車体とワークとの位置ずれが発生する。

【0007】

本発明は、上記のような事情を背景としてなされたものであり、回転方向の位置ずれを抑制し、高精度な位置決めを行うことが可能な搬送装置及び搬送方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1の態様に係る搬送装置は、支持部に対しフローティング状態で設置される搬送プレートと、前記搬送プレートと一体に変位可能な第1位置決め部と、前記搬送プレートに対向して配置されたワークが載置される冶具と一体に変位可能であり、前記第1位置決め部に嵌合することにより前記搬送プレートの位置を規制する第2位置決め部とを有し、前記第1位置決め部及び前記第2位置決め部が回転防止可能な形状であることを特徴とする。これにより、回転方向の位置ずれを抑制し、高精度に位置決めを行うことができる。

【0009】

本発明の第2の態様に係る搬送装置は、上記の搬送装置において、前記第2位置決め部は、前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部であり、前記第1位置決め部は、内部形状が前記第2位置決め部に対応した楕円形状の凹部であることを特徴とする。これにより、簡素な構造で、高精度に位置決めを行うことが可能となる。

【0010】

本発明の第3の態様に係る搬送装置は、上記の搬送装置において、前記第2位置決め部は、前記冶具側から前記搬送プレート側に向かって細くなっていることを特徴とする。

【0011】

本発明の第4の態様に係る搬送装置は、上記の搬送装置において、前記第1位置決め部に対する前記第2位置決め部の位置を検出する第1位置検出部をさらに備え、前記第1位置検出部の検出結果に応じて、前記搬送プレートと前記冶具とが近づく速度が制御されることを特徴とする。これにより、高速に高精度に搬送・搬出することが可能となる。

【0012】

本発明の第5の態様に係る搬送装置は、上記の搬送装置において、前記搬送プレートと一体に変位可能な、前記冶具に載置されたワークを把持するためのハンド部をさらに備える。

【0013】

本発明の第6の態様に係る搬送装置は、上記の搬送装置において、第1位置検出部は、前記第1位置決め部に設けられ、前記第1位置決め部には、前記第1位置検出部よりも前記搬送プレート側に設けられた第2位置検出部がさらに設けられており、前記ハンド部は、前記第2位置検出部の検出結果に応じて、前記前記ワークを把持又は解放することを特徴とする。これにより、高速に高精度に搬送・搬出することが可能となる。

【0014】

本発明の第7の態様に係る搬送方法は、支持部に対しフローティング状態で設置される搬送プレートと一体に変位可能なハンド部及び第1位置決め部と、ワークが載置される冶具と一体に変位可能な第2位置決め部とを近づけ、回転防止可能な形状の前記第1位置決め部及び前記第2位置決め部を嵌合させることにより前記ハンド部の位置を規制し、前記ワークを前記ハンド部で把持する。これにより、回転方向の位置ずれを抑制し、高精度に位置決めを行うことができる。

【0015】

本発明の第8の態様に係る搬送方法は、上記の搬送方法において、前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部である前記第2位置決め部を、内部形状が前記第2位置決め部に対応した楕円形状の凹部である前記第1位置決め部内に挿入することにより、前記ハンド部の位置を規制することを特徴とする。これにより、簡素な構造で、高精度に位置決めを行うことが可能となる。

【0016】

本発明の第9の態様に係る搬送方法は、上記の搬送方法において、前記ハンド部が前記ワーク上の所定の位置に近づくまでの速度よりも、前記ハンド部が前記所定の位置から前記ワークの把持位置に至るまでの速度が遅いことを特徴とする。これにより、高速に高精度に搬送・搬出することが可能となる。

【発明の効果】

【0017】

本発明により、回転方向の位置ずれを抑制し、高精度な位置決めを行うことが可能な搬送装置及び搬送方法を提供するができる。

【図面の簡単な説明】

【0018】

【図1】実施の形態1に係る搬送装置の構成を示す模式図である。

【図2】実施の形態1に係る搬送装置に用いられる第1位置決め部と第2位置決め部が嵌合した状態を示す断面図である。

【図3】実施の形態1に係る搬送方法を説明するフローチャートである。

【図4】実施の形態2に係る搬送装置の構成を示す模式図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図面を参照しながら説明する。以下の説明は、本発明の実施の形態を説明するものであり、本発明が以下の実施形態に限定されるものではない。説明の明確化のため、以下の記載は、適宜、省略及び簡略化がなされている。又、当業者であれば、以下の実施形態の各要素を、本発明の範囲において容易に変更、追加、変換することが可能である。

【0020】

実施の形態1.

本発明の実施の形態1に係る搬送装置について、図1を参照して説明する。図1は、実施の形態1に係る搬送装置10の構成を示す模式図である。図1に示すように、搬送装置10は、支持部11、搬送プレート12、フローティング板13、搬送ハンド14、第1位置決め部15、第1位置検出部17、第2位置検出部18、第2位置決め部19を備えている。

【0021】

本発明に係る搬送装置は、エンジンのコネクティングロッド(コンロッド)などの、高精度の位置決め及び高速搬送を必要とする部品(ワーク)を加工設備等に搬入出する場合に好適に用いられるものである。実施の形態1では、ワーク20を冶具プレート18の所定の位置に搬入する例について説明する。

【0022】

支持部11は、上側に配置された搬送プレート12を移動可能に支持している。上側の搬送プレート12には、2つの支持部材が設けられている。2つの支持部材の間には、2枚のフローティング板13が配置されている。2枚のフローティング板13の間には、上部から見ると円形状にガイドレールが設けられている。ガイドレール間には、複数の転動体が配置されている。

【0023】

下側のフローティング板13と搬送プレート12とは、支持部材により接続されている。この下側のフローティング板13と支持部材との間にもまた、上部から見ると円形状にガイドレールが設けられている。ガイドレール間には、複数の転動体が配置されている。従って、下側の搬送プレート12、フローティング板13を含む構造体は、支持部11及び上側の搬送プレートに対して変位可能なフローティング状態となっている。

【0024】

2枚のフローティング板13が揺動することにより、上下の搬送プレート12は独立して左右方向に移動することができる。このように、フローティング板13は、冶具プレート20上のワーク21に対する位置ずれを吸収する役割を果たす。

【0025】

下側の搬送プレート12には、一対のアーム14が設けられている。アーム14の先端には、それぞれハンド15が接続されている。ハンド15は、搬送プレート12と一体に変位可能である。すなわち、搬送プレート12の移動に従ってハンド15が移動する。ハンド15は、所定の把持位置において、ワーク21を把持・解放する。

【0026】

また、搬送プレート12の中央部には、第1位置決め部16が設けられている。第1位置決め部16は、凹部を有する吸収ばねからなる。第1位置決め部16もまた、フローティング板13と同様に、ハンド15の冶具プレート18に対する位置ずれを吸収する。搬送プレート12、フローティング板13、アーム14、ハンド15、第1位置決め部16を含む搬送構造体は、図示しない昇降装置により一体的に上下に移動可能である。

【0027】

冶具プレート20は、搬送プレート12に対向するように配置される。冶具プレート20の第1位置決め部16に対応する位置には、第2位置決め部19が設けられている。第2位置決め部19は、冶具プレート20から搬送プレート12側に向かって突出した凸部である。第2位置決め部19は、冶具プレート20と一体に変位可能である。

【0028】

搬送プレート12、ハンド15、第1位置決め部16が一体となって冶具プレート20側に向かって下降することにより、第1位置決め部16内に第2位置決め部19が嵌合される。これにより、一体となって変位する搬送プレート12、アーム14、ハンド15を含む搬送構造体の位置が規制される。第1位置決め部16、第2位置決め部19は、ハンド15を含む搬送構造体の回転を防止することが可能な形状である。

【0029】

実施の形態1では、図2に示すように、第2位置決め部19の断面形状が略楕円形状となっている。また、第1位置決め部16の内部形状は、第2位置決め部19の形状に対応した楕円形状となっている。このため、第2位置決め部19が第1位置決め部16内に挿入されると、第2位置決め部19は、第1位置決め部16内で回転できない。このため、ハンド15と第2位置検出部18との回転方向の位置ずれを防止することができ、高精度に位置合わせを行うことが可能となる。

【0030】

なお、第1位置決め部16、第2位置決め部19の形状は、上述の例に限定されるものではない。第1位置決め部16、第2位置決め部19は、ハンド15を含む搬送構造体の回転を防止することが可能な形状であればどのような形状でもよい。

【0031】

第2位置決め部19は、冶具プレート20から搬送プレート12側に向かって突出している。第2位置決め部19は、冶具プレート20側から先端に向かって細くなるように形成される。これにより、第2位置決め部19が第1位置決め部16に容易に挿入することが可能となる。

【0032】

実施の形態1では、第1位置決め部16には、2つの位置検出部(第1位置検出部17、第2位置検出部18)が設けられている。第1位置検出部17、第2位置検出部18は、第1位置決め部16に対する第2位置決め部19の位置を検出する。なお、第1位置検出部17、第2位置検出部18が設けられる位置は、この例に限定されるものではない。

【0033】

第1位置検出部17は、第2位置検出部18よりも第1位置決め部16の先端側に設けられている。すなわち、第1位置決め部16において、第2位置検出部18は第1位置検出部17よりも搬送プレート12側に設けられる。従って、第1位置検出部17は、第2位置検出部18よりも早く第1位置決め部16に挿入される第2位置決め部19を検出する。

【0034】

第1位置検出部17が第2位置決め部19を検出すると、搬送プレート12と冶具プレート20とが近付く速度が制御される。第2位置決め部19が第1位置検出部17により検出される前よりも検出された後のほうが、搬送プレート12と冶具プレート20とが近付く速度が遅く制御される。

【0035】

すなわち、ハンド15がワーク21上の所定の位置に近づくまでの速度よりも、ハンド15が当該所定の位置からワーク21の把持位置に至るまでの速度が遅くなる。これにより、ハンド15がワーク21上の所定の位置に近づくまでの速度を高速にすることができ搬送速度を高速化することができる。また、ハンド15が当該所定の位置からワーク21の把持位置に至るまでの速度を遅くすることにより、高精度に位置決めを行うことが可能となる。

【0036】

第2位置検出部18は、ハンド15がワーク21の把持位置に到達するときに、第2位置決め部19の先端を検出する位置に設けられている。従って、第2位置検出部18が第2位置決め部19を検出すると、ハンド15はワーク21の把持位置に達する。ハンド15は、第2位置検出部18が第2位置決め部19を検出したことに応じて、冶具プレート20上のワーク21を把持するか、又は、冶具プレート20上に把持していたワーク21を解放する。これにより、精度よくワーク21を冶具プレート20に搬入又は冶具プレート20から搬送することができる。

【0037】

ここで、図3を参照して、実施の形態1に係る搬送方法について説明する。図3は、実施の形態1に係る搬送方法を説明するためのフロー図である。図3に示すように、まず、搬送装置10を起動させ、搬送プレート12を可動状態とする(S1)。そして、搬送プレート12、ハンド15、第1位置決め部16を含む搬送構造体を一体として下降させる(S2)。これにより、第2位置決め部19が第1位置決め部16内に挿入される。

【0038】

搬送構造体をさらに下降させると、第1位置検出部17により第2位置決め部19が検出され、第1位置検出部17がONとなり、検出結果が出力される(S3)。この第1位置検出部17からの検出結果に応じて、搬送構造体の下降速度が低下する(S4)。このように、ハンド15がワーク21上の所定の位置に達するまでの速度よりも、当該所定の位置からワーク21の把持位置までの速度を遅くする。これにより、搬送に係る時間を短縮することができるとともに、精度よくハンド15とワーク21の位置決めを行うことが可能となる。

【0039】

その後、搬送構造体をさらに下降させると、第2位置検出部18により第2位置決め部19が検出され、第2位置検出部18がONとなり、検出結果が出力される(S5)。この第2位置検出部18の検出結果に応じて、ハンド15がワーク21を把持又は解放する(S6)。その後、搬送プレート12、ハンド15、第1位置決め部16を含む搬送構造体が上昇し(S7)、新たなワーク21に対して同様の動作が繰り返される。

【0040】

このように、第2位置検出部18の検出結果に応じてハンド15が作動するため、ハンド15が確実にワーク21を把持することができ、また、冶具プレート20上の所定の位置にワーク21を解放することが可能となる。

【0041】

従来、エンジンのコンロッドなど基準穴を有する部品をロボットで自動的に搬送し、加工設備などに搬入出する場合、搬送側、加工設備側の両方に大型な位置決め装置が必要であり、装置全体が非常に大型化していた。

【0042】

本発明によれば、ワークを搬送する搬送構造体の下降過程において、簡素な構成で、回転方向の位置ずれを抑制し、高精度な位置決めを行うことができるとともに、高速に搬入出を行うことが可能となる。

【0043】

実施の形態2.

本発明の実施の形態2に係る搬送装置について図4を参照して説明する。図4は、実施の形態2に係る搬送装置10Aの構成を示す図である。図4において、図1と同様の構成要素には同一の符号を付し、説明を省略する。

【0044】

図4に示すように、実施の形態2に係る搬送装置10Aでは、搬入用のハンド15A、搬出用のハンド15Bがそれぞれ設けられている。このように搬入用と搬出用のハンドをそれぞれ設けることにより、実施の形態1と同様に、高精度に位置決めを行い、高い精度で搬送を行うとともに、さらに搬入出に係る時間を短縮することも可能となる。

【0045】

上記の例では、搬送プレート12に設けられる第1位置決め部16が凹部、第2位置決め部19が凸部としたが、これに限定されず、搬送プレート12に設けられる位置決め部が凸部、冶具プレート20に設けられる位置決め部が凹部のように逆であってもよい。本発明に係る搬送装置は、例えば、自動車、部品、設備、工具、材料の製造工程において高精度な位置合わせを必要とする各種の工程において、用いることができる。

【符号の説明】

【0046】

10、10A 搬送装置

11 支持部

12 搬送プレート

13 フローティング板

14 アーム

15、15A、15B ハンド

16 第1位置決め部

17 第1位置検出部

18 第2位置検出部

19 第2位置決め部

20 冶具プレート

21 ワーク

【特許請求の範囲】

【請求項1】

支持部に対しフローティング状態で設置される搬送プレートと、

前記搬送プレートと一体に変位可能な第1位置決め部と、

前記搬送プレートに対向して配置されたワークが載置される冶具と一体に変位可能であり、前記第1位置決め部に嵌合することにより前記搬送プレートの位置を規制する第2位置決め部とを有し、

前記第1位置決め部及び前記第2位置決め部が回転防止可能な形状であることを特徴とする搬送装置。

【請求項2】

前記第2位置決め部は、前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部であり、

前記第1位置決め部は、内部形状が前記第2位置決め部に対応した楕円形状の凹部であることを特徴とする請求項1に記載の搬送装置。

【請求項3】

前記第2位置決め部は、前記冶具側から前記搬送プレート側に向かって細くなっていることを特徴とする請求項2に記載の搬送装置。

【請求項4】

前記第1位置決め部に対する前記第2位置決め部の位置を検出する第1位置検出部をさらに備え、

前記第1位置検出部の検出結果に応じて、前記搬送プレートと前記冶具とが近づく速度が制御されることを特徴とする請求項1、2又は3に記載の搬送装置。

【請求項5】

前記搬送プレートと一体に変位可能な、前記冶具に載置されたワークを把持するためのハンド部をさらに備える請求項1〜4のいずれか1項に記載の搬送装置。

【請求項6】

第1位置検出部は、前記第1位置決め部に設けられ、

前記第1位置決め部には、前記第1位置検出部よりも前記搬送プレート側に設けられた第2位置検出部がさらに設けられており、

前記ハンド部は、前記第2位置検出部の検出結果に応じて、前記前記ワークを把持又は解放することを特徴とする請求項5に記載の搬送装置。

【請求項7】

支持部に対しフローティング状態で設置される搬送プレートと一体に変位可能なハンド部及び第1位置決め部と、ワークが載置される冶具と一体に変位可能な第2位置決め部とを近づけ、

回転防止可能な形状の前記第1位置決め部及び前記第2位置決め部を嵌合させることにより前記ハンド部の位置を規制し、

前記ワークを前記ハンド部で把持する搬送方法。

【請求項8】

前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部である前記第2位置決め部を、内部形状が前記第2位置決め部に対応した楕円形状の凹部である前記第1位置決め部内に挿入することにより、前記ハンド部の位置を規制することを特徴とする請求項7に記載の搬送方法。

【請求項9】

前記ハンド部が前記ワーク上の所定の位置に近づくまでの速度よりも、前記ハンド部が前記所定の位置から前記ワークの把持位置に至るまでの速度が遅いことを特徴とする請求項7又は8に記載の搬送方法。

【請求項1】

支持部に対しフローティング状態で設置される搬送プレートと、

前記搬送プレートと一体に変位可能な第1位置決め部と、

前記搬送プレートに対向して配置されたワークが載置される冶具と一体に変位可能であり、前記第1位置決め部に嵌合することにより前記搬送プレートの位置を規制する第2位置決め部とを有し、

前記第1位置決め部及び前記第2位置決め部が回転防止可能な形状であることを特徴とする搬送装置。

【請求項2】

前記第2位置決め部は、前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部であり、

前記第1位置決め部は、内部形状が前記第2位置決め部に対応した楕円形状の凹部であることを特徴とする請求項1に記載の搬送装置。

【請求項3】

前記第2位置決め部は、前記冶具側から前記搬送プレート側に向かって細くなっていることを特徴とする請求項2に記載の搬送装置。

【請求項4】

前記第1位置決め部に対する前記第2位置決め部の位置を検出する第1位置検出部をさらに備え、

前記第1位置検出部の検出結果に応じて、前記搬送プレートと前記冶具とが近づく速度が制御されることを特徴とする請求項1、2又は3に記載の搬送装置。

【請求項5】

前記搬送プレートと一体に変位可能な、前記冶具に載置されたワークを把持するためのハンド部をさらに備える請求項1〜4のいずれか1項に記載の搬送装置。

【請求項6】

第1位置検出部は、前記第1位置決め部に設けられ、

前記第1位置決め部には、前記第1位置検出部よりも前記搬送プレート側に設けられた第2位置検出部がさらに設けられており、

前記ハンド部は、前記第2位置検出部の検出結果に応じて、前記前記ワークを把持又は解放することを特徴とする請求項5に記載の搬送装置。

【請求項7】

支持部に対しフローティング状態で設置される搬送プレートと一体に変位可能なハンド部及び第1位置決め部と、ワークが載置される冶具と一体に変位可能な第2位置決め部とを近づけ、

回転防止可能な形状の前記第1位置決め部及び前記第2位置決め部を嵌合させることにより前記ハンド部の位置を規制し、

前記ワークを前記ハンド部で把持する搬送方法。

【請求項8】

前記冶具から前記搬送プレート側に向かって突出した、断面形状が略楕円形状の凸部である前記第2位置決め部を、内部形状が前記第2位置決め部に対応した楕円形状の凹部である前記第1位置決め部内に挿入することにより、前記ハンド部の位置を規制することを特徴とする請求項7に記載の搬送方法。

【請求項9】

前記ハンド部が前記ワーク上の所定の位置に近づくまでの速度よりも、前記ハンド部が前記所定の位置から前記ワークの把持位置に至るまでの速度が遅いことを特徴とする請求項7又は8に記載の搬送方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−103292(P2013−103292A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247764(P2011−247764)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]