搬送装置

【課題】被搬送物を安定して搬送することができる搬送装置を提供することを目的とする。

【解決手段】被搬送物3を搬送するコンベア1と、被搬送物3を保持しコンベア1に供給する被搬送物供給機構2と、被搬送物3がコンベア1に供給される過程で当該被搬送物3を受けて載置すると共に載置した被搬送物3をコンベア1に移すリフター10と、リフター10における被搬送物3の受けを検出する検出手段13と、検出手段13がリフター10における被搬送物3の受けを検出した場合に、被搬送物3の供給を停止すると共に保持を解除して被搬送物3をリフター10に載置するように被搬送物供給機構2の動作を制御するコントローラ17とを備える。

【解決手段】被搬送物3を搬送するコンベア1と、被搬送物3を保持しコンベア1に供給する被搬送物供給機構2と、被搬送物3がコンベア1に供給される過程で当該被搬送物3を受けて載置すると共に載置した被搬送物3をコンベア1に移すリフター10と、リフター10における被搬送物3の受けを検出する検出手段13と、検出手段13がリフター10における被搬送物3の受けを検出した場合に、被搬送物3の供給を停止すると共に保持を解除して被搬送物3をリフター10に載置するように被搬送物供給機構2の動作を制御するコントローラ17とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被搬送物を搬送する搬送装置に関するものである。

【背景技術】

【0002】

被搬送物を搬送する搬送装置として、被搬送物をコンベア上に直接載置して搬送する装置がある(例えば、特許文献1参照)。

【特許文献1】特開2004−277054号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

コンベア上に被搬送物を直接載せて搬送する装置では、被搬送物は動作中のコンベア上に載置されるため、載置の際に被搬送物の姿勢が安定しない。このため、被搬送物を安定して搬送することができない場合がある。

【0004】

本発明は上記の問題点に鑑みてなされたものであり、被搬送物を安定して搬送することができる搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る搬送装置は、被搬送物を搬送するコンベアと、被搬送物を保持し当該被搬送物を前記コンベアに供給する被搬送物供給機構と、当該被搬送物供給機構によって被搬送物が前記コンベアに供給される過程で当該被搬送物を受けて載置すると共に載置した当該被搬送物を前記コンベアに移す載置部材と、当該載置部材における被搬送物の前記受けを検出する検出手段と、前記検出手段が前記載置部材における被搬送物の受けを検出した場合に、当該被搬送物の供給を停止すると共に保持を解除して当該被搬送物を前記載置部材に載置するように前記被搬送物供給機構の動作を制御する制御手段とを備えることを特徴とする。

【発明の効果】

【0006】

本発明に係る搬送装置は、被搬送物を動作中のコンベア上に直接載せず、載置部材にて受けて載置した後に、コンベア上に移すようにした。したがって、本発明によれば、被搬送物を載置部材にて一度安定させた後にコンベアにて搬送することができるため、被搬送物を安定して搬送することができる。

【発明を実施するための最良の形態】

【0007】

以下、図面を参照して本発明の実施の形態について説明する。

【0008】

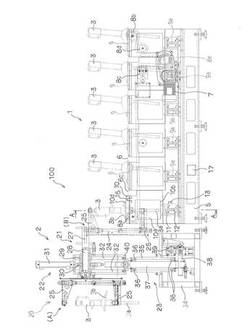

図1〜図3を参照して本発明の実施の形態である搬送装置100について説明する。図1は搬送装置100の側面図であり、図2は図1におけるA−A断面を示す断面図であり、図3は搬送装置100におけるコンベアの平面図である。なお、図3はコンベアに被搬送物が載置されていない状態の図である。

【0009】

搬送装置100は、被搬送物としての製品を搬送するコンベア1と、製品をコンベア1に供給する被搬送物供給機構2とを備え、コンベア1上流側(図1中左側)に配置された被搬送物供給機構2を用いて自動で製品をコンベア1に供給すると共に、その製品をコンベア1にてコンベア1下流(図1中右側)の取り出し位置まで搬送する装置である。コンベア1下流の取り出し位置では、作業者がコンベア1から製品を取り出し、別途設けられた箱への箱詰め作業を行う。

【0010】

本実施の形態では、製品として車両の車体と車軸との間に介装される緩衝器3を搬送する場合について説明する。

【0011】

コンベア1は、緩衝器3を載置し搬送するベルト6と、ベルト6を走行させるモータ7と、ベルト6を案内する複数のプーリー8a〜8eとを備え、これらコンベア1を構成する各部材は、工場の床面に載置される基台5上に組み付けられる。

【0012】

ベルト6は、平行に走行する一対のベルト6a,6bからなり、ベルト6を案内するプーリー8a〜8eも一対のベルト6a,6bに対応するように、それぞれ一対のプーリーからなる。そのため、一対のベルト6a,6bの間には、図3に示すように、隙間18が存在する。

【0013】

ベルト6は、モータ7の出力軸に連結されたプーリー8eとコンベア1の両端に配置されたプーリー8a,8bとの外周に掛け回されると共に、モータ7上部に配置された一対のプーリー8cと8dの間を通っている。したがって、モータ7を駆動することによって、一対のベルト6a,6bは各プーリー8a〜8eに案内されて走行する。なお、プーリー8cは、対向するプーリー8dに対して移動可能に配置されており、プーリー8dに対するプーリー8cの位置を調節することによって、ベルト6のテンションを調整することができる。

【0014】

ベルト6は、搬送面6cに複数の緩衝器3を起立状態で直列に載置し、作業者が緩衝器3を取り出す取り出し位置まで順次に搬送する。

【0015】

緩衝器3は、ロッド部3aが一対のベルト6a,6bの間を通り、略円板状のスプリングシート3bがベルト6a,6bの搬送面6cに接触した状態にて、ベルト6上に載置され搬送される。

【0016】

被搬送物供給機構2は、コンベア1の上流側にコンベア1と隣接して配置され、製造装置(図示せず)にて製造された緩衝器3を保持してコンベア1に供給する装置である。

【0017】

被搬送物供給機構2は、緩衝器3を保持するローダー20を備えると共に、ローダー20を水平方向に駆動する水平駆動機構21と、ローダー20を上下方向に駆動する上下駆動機構22と、ローダー20を旋回させる旋回駆動機構23とを備える。

【0018】

このように、ローダー20は、製造装置から緩衝器3を受け取って保持し(図1に示す(A)の状態)、その後、水平駆動機構21、上下駆動機構22、及び旋回駆動機構23のそれぞれの駆動によって保持した緩衝器3をコンベア1に供給する(図1に示す(B)の状態)。被搬送物供給機構2の詳しい構成及び動作については後述する。

【0019】

被搬送物供給機構2からコンベア1に対して緩衝器3が供給される位置、つまり、コンベア1の上流には、ベルト6aと6bの間を上下動可能で、かつ上端面である載置面10dに被搬送物供給機構2からの緩衝器3を載置可能な載置部材としてのリフター10が配置されている。

【0020】

リフター10は、図2に示すように、ベルト6の搬送面6cと垂直に形成されベルト6aと6bの間を上下動する一対の板状部材10aと、その一対の板状部材10aを連結する底面部10bとからなるコの字形状である。このように、リフター10は凹部10cを有し、板状部材10aの上端面である一対の載置面10dがベルト6aと6bと平行となる向きに配置されている。

【0021】

リフター10が緩衝器3を載置する場合(図2における中心線右側に図示)には、一対の載置面10dにてスプリングシート3bを支持し、ロッド部3aが凹部10c内に位置する。

【0022】

リフター10の上下方向の移動は、先端部がリフター10の底面部10bに連結され、ベルト6の搬送面6cと垂直方向に延在するピストン11と、基台5に配置されピストン11を駆動するシリンダ12とによって行われる。つまり、空気供給源からシリンダ12に圧縮空気が供給されピストン11がシリンダ12内を摺動することによって、リフター10は上下方向に移動する。

【0023】

シリンダ12には、シリンダ最伸長時にオンの信号を出力するシリンダスイッチ13が設けられている。シリンダスイッチ13と他の機器との関連については後述する。

【0024】

図2を参照して、リフター10の動作を説明する。図2における中心線左側はシリンダ12が収縮している状態の図であり、中心線右側はシリンダ12が伸長している状態の図である。

【0025】

リフター10は、被搬送物供給機構2からコンベア1に対して緩衝器3が供給される際には、シリンダ12は最伸長状態であり、載置面10dがベルト6の搬送面6cよりも高い状態にて待機する。したがって、ローダー20にて保持された緩衝器3がコンベア1に対して供給される過程にて、緩衝器3のスプリングシート3bは、ベルト6の搬送面6cではなくリフター10の載置面10dに当接するため、緩衝器3はリフター10に載置される(ローダー20の動作については後に詳述する)。

【0026】

リフター10の載置面10dに緩衝器3が載置された状態にて、シリンダ12が収縮すると、リフター10は下降し載置面10dがベルト6の搬送面6cよりも低くなる。リフター10が下降する過程にて、緩衝器3のスプリングシート3bはベルト6の搬送面6cに当接するため、緩衝器3はベルト6上に載置され搬送される。

【0027】

なお、コンベア1には、リフター10と直列に複数のリフター9が配置されている。各リフター9は、ベルト6aと6bの間を上昇することによってベルト6にて移動している緩衝器3をベルト6から持ち上げて支持すると共に、ベルト6aと6bの間を下降することによって支持した緩衝器3をベルト6に戻すように動作するものである。各リフター9は各シリンダ9aの伸縮動作によって上下動する。

【0028】

コンベア1の基台5に立設する側板14には、ベルト6上の緩衝器3を検出する光電センサ15設けられている。

【0029】

光電センサ15は、投光器15aと受光器15bとからなり、投光器15aから受光器15bに向かって照射される光が遮られた場合にオンとなる。

【0030】

投光器15aと受光器15bは、ベルト6の両側で、かつベルト6上の緩衝器3がリフター10の上部に存在しているときには、その緩衝器3が光を遮りオンとなる位置に配置される。このように、光電センサ15は、ベルト6上の緩衝器3がリフター10の上部に存在するか否かを判定するために用いられるものである。

【0031】

次に、被搬送物供給機構2の構成及び動作について説明する。

【0032】

ローダー20は、上下方向に延在する軸部24と、軸部24に取り付けられ緩衝器3を把持する一対のチャック25とを備える。

【0033】

チャック25は、ベルト6と平行に延在し、一対のベルト6a,6bの間を通過可能に構成されている。

【0034】

水平駆動機構21は、先端部にローダー20の軸部24が連結され、ベルト6と平行に延在するピストン27と、ピストン27を駆動するシリンダ28とを備える。シリンダ28を駆動することによって、ローダー20をベルト6と近離方向に移動させることができる。

【0035】

上下駆動機構22は、上下方向に延在し、水平駆動機構21のシリンダ28が固定された移動台29に連結されたピストン30と、ピストン30を駆動するシリンダ31とを備える。移動台29は、上下方向に延在する一対のレール32に沿って移動可能に構成されている。シリンダ31を駆動することによって、水平移動機構21のシリンダ28はレール32に沿って移動するため、ローダー20をベルト6と垂直方向に移動させることができる。

【0036】

旋回駆動機構23は、上下移動機構22のシリンダ31と同軸上に配置されたスリーブ35と、スリーブ35の中空部を軸受36を介して回転可能に挿通した軸部37と、歯車38を介して軸部37を回転させるモータ39とを備え、これらの各部材は床面に載置された基台34に組み付けられる。

【0037】

軸部37の先端は、レール32を支持する支持台40に連結され、支持台40の頂部には上下駆動機構22のシリンダ31が固定されている。

【0038】

旋回駆動機構23のモータ39を駆動することによって、軸部37の回転に伴って支持台40が回転する。これにより、水平駆動機構21は軸部37を中心に回転し、ローダー20は軸部37を中心に旋回する。

【0039】

以上のよう構成される被搬送物供給機構2による緩衝器3を製造装置(図示せず)から受け取りコンベア1に供給する動作について説明する。

【0040】

まず、ローダー20は、製造装置に対峙した位置にて待機し、製造装置から供給される緩衝器3のロッド部3aをチャック25にて把持することによって、緩衝器3を保持する(図1に示す(A)の状態)。なお、緩衝器3は、スプリングシート3bがベルト6の搬送面6cよりも十分高い位置となるように保持されている。

【0041】

次に、旋回駆動機構23によってローダー20を軸37を中心に旋回させ、緩衝器3をコンベア1に対向させる。なお、このとき、コンベア1のリフター10は、リフター10を駆動するシリンダ12が最伸長の状態、つまりリフター10の載置面10dがベルト6の搬送面6cよりも高い状態にて待機している。

【0042】

水平駆動機構21によってローダー20を前進させ、緩衝器3をリフター10の上部に位置させる。

【0043】

次に、上下駆動機構22によってローダー20を下降させる。これにより、ローダー20のチャック25は、リフター10の凹部10cに入ると共に、ベルト6aと6bとの間を通り下降する。

【0044】

ローダー20の下降の過程にて、緩衝器3のスプリングシート3bは、リフター10の載置面10dに当接する(図1に示す(B)の状態)。この当接によってリフター10は下方に押されるため、リフター10を駆動するシリンダ12は最伸長の状態から収縮し、シリンダスイッチ13の出力がオフとなる。

【0045】

このシリンダスイッチ13のオフに伴って、ローダー20は、下降を停止すると共にチャック25による緩衝器3の把持を解除するように動作する。これにより、緩衝器3はリフター10の載置面10d上に載置される。このようにシリンダスイッチ13は、リフター10における緩衝器3の受けを検出するものであり、検出手段に該当する。

【0046】

なお、緩衝器3のスプリングシート3bがリフター10の載置面10dに当接した際、シリンダ12が最伸長の状態から収縮できるように、つまり、シリンダスイッチ13の出力がオフとなるように、シリンダ12へ供給される圧縮空気の圧力を小さめに設定するのが望ましい。具体的には、ローダー20から緩衝器3が受け渡される最上流のリフター10に対応するシリンダ12へ供給される圧縮空気の圧力は、他のリフター9に対応するシリンダ9aへ供給される圧縮空気の圧力と比較して小さく設定するのが望ましい。

【0047】

以上のように、緩衝器3が被搬送物供給機構2によってコンベア1に供給される過程で、リフター10は緩衝器3を受け止めて載置する。

【0048】

搬送装置100にはコントローラ17が搭載されている。コントローラ17は、CPU、ROM、RAM等からなり、シリンダスイッチ13及びセンサ15等から入力される信号に基づいて、被搬送物供給機構2及びリフター10の動作を制御する。また、ベルト6を駆動するモータ7の動作等を制御する。このコントローラ17が制御手段に該当する。

【0049】

以下に、図4を参照して、コントローラ17によって実行される搬送装置100の動作について説明する。なお、以下に示す搬送装置100の動作中、ベルト6は連続運転を継続する。

【0050】

リフター10は、リフター10を駆動するシリンダ12が最伸長の状態、つまりリフター10の載置面10dがベルト6の搬送面6cよりも高い状態にて待機している(ステップ11)。

【0051】

この状態にて、被搬送物供給機構2は、上記したようにローダー20にて緩衝器3を保持し、緩衝器3をリフター10の上部からコンベア1に供給する(ステップ12)。

【0052】

ステップ13では、被搬送物供給機構2からコンベア1に供給される緩衝器3のスプリングシート3bが、リフター10の載置面10dに当接したか否かを判定する。

【0053】

緩衝器3のスプリングシート3bがリフター10の載置面10dに当接した場合には、リフター10は緩衝器3によって下方に押され、リフター10を駆動するシリンダ12は最伸長の状態から収縮するため、シリンダ最伸長時にオンであったシリンダスイッチ13の出力がオフとなる。このように、シリンダスイッチ13の出力がオフになった場合には、スプリングシート3bが載置面10dに当接したと判定して、次のステップ14に進む。

【0054】

ステップ14では、上下駆動機構22のシリンダ31における圧縮空気の供給及び排出を断つことによってシリンダ31の駆動を停止する。これにより、ローダー20の下降が停止する。つまり、被搬送物供給機構2による緩衝器3のコンベア1への供給動作が停止する。

【0055】

このように、ステップ13にてシリンダスイッチ13の出力がオフになった場合には、ローダー20の下降を停止させる。換言すれば、シリンダ31は、ステップ13にてシリンダスイッチ13の出力がオフになるまで、ローダー20を下降させる。

【0056】

ステップ15では、ローダー20のチャック25を解放することによって、ローダー20による緩衝器3の保持を解除する。これにより、リフター10の載置面10d上に載置される。

【0057】

ステップ16では、水平駆動機構21のシリンダ28が収縮する。これにより、ローダー20はベルト6から遠ざかる方向へと後退する。

【0058】

ステップ17では、リフター10を駆動するシリンダ12が収縮する。これにより、リフター10は、緩衝器3を載置した状態にてベルト6aと6bの間を通り下降する。このリフター10の下降の過程にて、リフター10の載置面10dはベルト6の搬送面6cよりも低くなるため、緩衝器3のスプリングシート3bはベルト6の搬送面6cに当接し、緩衝器3はベルト6上に載置される。

【0059】

このように、リフター10の下降によって緩衝器3は、リフター10の載置面10dからベルト6の搬送面6c上に移される。コンベア1は連続運転中であるため、ベルト6に移された緩衝器3は、ベルト6にて下流側へ(図中右側へ)搬送される。

【0060】

以上のステップ13〜ステップ17に示したように、緩衝器3がリフター10に載置された場合には、リフター10は緩衝器3をベルト6上に移すように動作する。

【0061】

ステップ18では、ベルト6上の緩衝器3がリフター10の上部から移動したか否かを判定する。つまり、ベルト6上の緩衝器3がリフター10の上部に存在するか否かを判定する。

【0062】

ベルト6上の緩衝器3がリフター10の上部に未だ存在している場合には、投光器15aが照射する光は緩衝器3によって遮られるが、緩衝器3がベルト6にてリフター10の上部から移動した場合、つまり緩衝器3がリフター10の上部に存在していない場合には、投光器15aが照射する光は緩衝器3によって遮られず、光電センサ15はオフとなる。このように、光電センサ15がオフになった場合には、緩衝器3がリフター10の上部から移動したと判定して、最初のステップ11に戻る。

【0063】

ステップ11では、シリンダ12は再度伸長しリフター10は上昇する。このとき、リフター10の上部には緩衝器3は存在しないため、リフター10は、緩衝器3を持ち上げることなく上昇する。そして、被搬送物供給機構2からコンベア1に供給される次の緩衝器3が当接するまで待機する。

【0064】

以降は、上記したステップを繰り返す。

【0065】

以上のように、搬送装置100は、コンベア1に供給される全ての緩衝器3を一端リフター10にて受け止めて載置し、緩衝器3を載置した状態にてリフター10を下降させることによって、緩衝器3を走行中のベルト6上に移す装置である。

【0066】

以上の実施の形態によれば、以下に示す効果を奏する。

【0067】

搬送装置100は、緩衝器3を動作中のベルト6上に直接載せず、リフター10にて受けて載置した後に、ベルト6上に移すようにした。したがって、緩衝器3の姿勢をリフター10にて一度安定させた後にベルト6にて搬送することができるため、緩衝器3を安定して搬送することができる。特に、重心位置の高い製品を搬送する場合には有効である。

【0068】

また、ローダー20は、緩衝器3をコンベア1に供給する過程にて、緩衝器3がリフター10に当接した場合には下降動作、つまり緩衝器3の供給動作を停止し、緩衝器3をリフター10に載置する。したがって、ローダー20を用いて緩衝器3をコンベア1に供給するにあたって、緩衝器3の寸法の違いによってローダー20の下降量を予め設定する等の事前の段取りが不要であり、さらに、被搬送物供給機構2から異なった種類の緩衝器3が順次に供給される場合でも、緩衝器3の種類に関係無く対応可能、つまりリフター10にて受けてベルト6に移すことができる。

【0069】

本発明は上記の実施の形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0070】

例えば、本実施の形態では、搬送装置100にて搬送する製品を緩衝器3としたが、搬送される製品は緩衝器に限られるものではなく、製品の種類、形状はどのようなものであってもよい。

【産業上の利用可能性】

【0071】

本発明は、製造装置にて製造される製品を搬送する搬送装置に適用することができる。

【図面の簡単な説明】

【0072】

【図1】本発明の実施の形態における搬送装置100を示す断面図である。

【図2】図1におけるA−A断面を示す断面図である。

【図3】同じく搬送装置100を示す平面図である。

【図4】リフター10の動作手順を示すフローチャートである。

【符号の説明】

【0073】

100 搬送装置

1 コンベア

2 被搬送物供給機構

3 緩衝器(製品)

6 ベルト

6c ベルトの搬送面

10 リフター

10d 載置面

11 ピストン

12 シリンダ

13 シリンダスイッチ

15 光電センサ

17 コントローラ

20 ローダー

21 水平移動機構

22 上下移動機構

23 旋回移動機構

【技術分野】

【0001】

本発明は、被搬送物を搬送する搬送装置に関するものである。

【背景技術】

【0002】

被搬送物を搬送する搬送装置として、被搬送物をコンベア上に直接載置して搬送する装置がある(例えば、特許文献1参照)。

【特許文献1】特開2004−277054号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

コンベア上に被搬送物を直接載せて搬送する装置では、被搬送物は動作中のコンベア上に載置されるため、載置の際に被搬送物の姿勢が安定しない。このため、被搬送物を安定して搬送することができない場合がある。

【0004】

本発明は上記の問題点に鑑みてなされたものであり、被搬送物を安定して搬送することができる搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る搬送装置は、被搬送物を搬送するコンベアと、被搬送物を保持し当該被搬送物を前記コンベアに供給する被搬送物供給機構と、当該被搬送物供給機構によって被搬送物が前記コンベアに供給される過程で当該被搬送物を受けて載置すると共に載置した当該被搬送物を前記コンベアに移す載置部材と、当該載置部材における被搬送物の前記受けを検出する検出手段と、前記検出手段が前記載置部材における被搬送物の受けを検出した場合に、当該被搬送物の供給を停止すると共に保持を解除して当該被搬送物を前記載置部材に載置するように前記被搬送物供給機構の動作を制御する制御手段とを備えることを特徴とする。

【発明の効果】

【0006】

本発明に係る搬送装置は、被搬送物を動作中のコンベア上に直接載せず、載置部材にて受けて載置した後に、コンベア上に移すようにした。したがって、本発明によれば、被搬送物を載置部材にて一度安定させた後にコンベアにて搬送することができるため、被搬送物を安定して搬送することができる。

【発明を実施するための最良の形態】

【0007】

以下、図面を参照して本発明の実施の形態について説明する。

【0008】

図1〜図3を参照して本発明の実施の形態である搬送装置100について説明する。図1は搬送装置100の側面図であり、図2は図1におけるA−A断面を示す断面図であり、図3は搬送装置100におけるコンベアの平面図である。なお、図3はコンベアに被搬送物が載置されていない状態の図である。

【0009】

搬送装置100は、被搬送物としての製品を搬送するコンベア1と、製品をコンベア1に供給する被搬送物供給機構2とを備え、コンベア1上流側(図1中左側)に配置された被搬送物供給機構2を用いて自動で製品をコンベア1に供給すると共に、その製品をコンベア1にてコンベア1下流(図1中右側)の取り出し位置まで搬送する装置である。コンベア1下流の取り出し位置では、作業者がコンベア1から製品を取り出し、別途設けられた箱への箱詰め作業を行う。

【0010】

本実施の形態では、製品として車両の車体と車軸との間に介装される緩衝器3を搬送する場合について説明する。

【0011】

コンベア1は、緩衝器3を載置し搬送するベルト6と、ベルト6を走行させるモータ7と、ベルト6を案内する複数のプーリー8a〜8eとを備え、これらコンベア1を構成する各部材は、工場の床面に載置される基台5上に組み付けられる。

【0012】

ベルト6は、平行に走行する一対のベルト6a,6bからなり、ベルト6を案内するプーリー8a〜8eも一対のベルト6a,6bに対応するように、それぞれ一対のプーリーからなる。そのため、一対のベルト6a,6bの間には、図3に示すように、隙間18が存在する。

【0013】

ベルト6は、モータ7の出力軸に連結されたプーリー8eとコンベア1の両端に配置されたプーリー8a,8bとの外周に掛け回されると共に、モータ7上部に配置された一対のプーリー8cと8dの間を通っている。したがって、モータ7を駆動することによって、一対のベルト6a,6bは各プーリー8a〜8eに案内されて走行する。なお、プーリー8cは、対向するプーリー8dに対して移動可能に配置されており、プーリー8dに対するプーリー8cの位置を調節することによって、ベルト6のテンションを調整することができる。

【0014】

ベルト6は、搬送面6cに複数の緩衝器3を起立状態で直列に載置し、作業者が緩衝器3を取り出す取り出し位置まで順次に搬送する。

【0015】

緩衝器3は、ロッド部3aが一対のベルト6a,6bの間を通り、略円板状のスプリングシート3bがベルト6a,6bの搬送面6cに接触した状態にて、ベルト6上に載置され搬送される。

【0016】

被搬送物供給機構2は、コンベア1の上流側にコンベア1と隣接して配置され、製造装置(図示せず)にて製造された緩衝器3を保持してコンベア1に供給する装置である。

【0017】

被搬送物供給機構2は、緩衝器3を保持するローダー20を備えると共に、ローダー20を水平方向に駆動する水平駆動機構21と、ローダー20を上下方向に駆動する上下駆動機構22と、ローダー20を旋回させる旋回駆動機構23とを備える。

【0018】

このように、ローダー20は、製造装置から緩衝器3を受け取って保持し(図1に示す(A)の状態)、その後、水平駆動機構21、上下駆動機構22、及び旋回駆動機構23のそれぞれの駆動によって保持した緩衝器3をコンベア1に供給する(図1に示す(B)の状態)。被搬送物供給機構2の詳しい構成及び動作については後述する。

【0019】

被搬送物供給機構2からコンベア1に対して緩衝器3が供給される位置、つまり、コンベア1の上流には、ベルト6aと6bの間を上下動可能で、かつ上端面である載置面10dに被搬送物供給機構2からの緩衝器3を載置可能な載置部材としてのリフター10が配置されている。

【0020】

リフター10は、図2に示すように、ベルト6の搬送面6cと垂直に形成されベルト6aと6bの間を上下動する一対の板状部材10aと、その一対の板状部材10aを連結する底面部10bとからなるコの字形状である。このように、リフター10は凹部10cを有し、板状部材10aの上端面である一対の載置面10dがベルト6aと6bと平行となる向きに配置されている。

【0021】

リフター10が緩衝器3を載置する場合(図2における中心線右側に図示)には、一対の載置面10dにてスプリングシート3bを支持し、ロッド部3aが凹部10c内に位置する。

【0022】

リフター10の上下方向の移動は、先端部がリフター10の底面部10bに連結され、ベルト6の搬送面6cと垂直方向に延在するピストン11と、基台5に配置されピストン11を駆動するシリンダ12とによって行われる。つまり、空気供給源からシリンダ12に圧縮空気が供給されピストン11がシリンダ12内を摺動することによって、リフター10は上下方向に移動する。

【0023】

シリンダ12には、シリンダ最伸長時にオンの信号を出力するシリンダスイッチ13が設けられている。シリンダスイッチ13と他の機器との関連については後述する。

【0024】

図2を参照して、リフター10の動作を説明する。図2における中心線左側はシリンダ12が収縮している状態の図であり、中心線右側はシリンダ12が伸長している状態の図である。

【0025】

リフター10は、被搬送物供給機構2からコンベア1に対して緩衝器3が供給される際には、シリンダ12は最伸長状態であり、載置面10dがベルト6の搬送面6cよりも高い状態にて待機する。したがって、ローダー20にて保持された緩衝器3がコンベア1に対して供給される過程にて、緩衝器3のスプリングシート3bは、ベルト6の搬送面6cではなくリフター10の載置面10dに当接するため、緩衝器3はリフター10に載置される(ローダー20の動作については後に詳述する)。

【0026】

リフター10の載置面10dに緩衝器3が載置された状態にて、シリンダ12が収縮すると、リフター10は下降し載置面10dがベルト6の搬送面6cよりも低くなる。リフター10が下降する過程にて、緩衝器3のスプリングシート3bはベルト6の搬送面6cに当接するため、緩衝器3はベルト6上に載置され搬送される。

【0027】

なお、コンベア1には、リフター10と直列に複数のリフター9が配置されている。各リフター9は、ベルト6aと6bの間を上昇することによってベルト6にて移動している緩衝器3をベルト6から持ち上げて支持すると共に、ベルト6aと6bの間を下降することによって支持した緩衝器3をベルト6に戻すように動作するものである。各リフター9は各シリンダ9aの伸縮動作によって上下動する。

【0028】

コンベア1の基台5に立設する側板14には、ベルト6上の緩衝器3を検出する光電センサ15設けられている。

【0029】

光電センサ15は、投光器15aと受光器15bとからなり、投光器15aから受光器15bに向かって照射される光が遮られた場合にオンとなる。

【0030】

投光器15aと受光器15bは、ベルト6の両側で、かつベルト6上の緩衝器3がリフター10の上部に存在しているときには、その緩衝器3が光を遮りオンとなる位置に配置される。このように、光電センサ15は、ベルト6上の緩衝器3がリフター10の上部に存在するか否かを判定するために用いられるものである。

【0031】

次に、被搬送物供給機構2の構成及び動作について説明する。

【0032】

ローダー20は、上下方向に延在する軸部24と、軸部24に取り付けられ緩衝器3を把持する一対のチャック25とを備える。

【0033】

チャック25は、ベルト6と平行に延在し、一対のベルト6a,6bの間を通過可能に構成されている。

【0034】

水平駆動機構21は、先端部にローダー20の軸部24が連結され、ベルト6と平行に延在するピストン27と、ピストン27を駆動するシリンダ28とを備える。シリンダ28を駆動することによって、ローダー20をベルト6と近離方向に移動させることができる。

【0035】

上下駆動機構22は、上下方向に延在し、水平駆動機構21のシリンダ28が固定された移動台29に連結されたピストン30と、ピストン30を駆動するシリンダ31とを備える。移動台29は、上下方向に延在する一対のレール32に沿って移動可能に構成されている。シリンダ31を駆動することによって、水平移動機構21のシリンダ28はレール32に沿って移動するため、ローダー20をベルト6と垂直方向に移動させることができる。

【0036】

旋回駆動機構23は、上下移動機構22のシリンダ31と同軸上に配置されたスリーブ35と、スリーブ35の中空部を軸受36を介して回転可能に挿通した軸部37と、歯車38を介して軸部37を回転させるモータ39とを備え、これらの各部材は床面に載置された基台34に組み付けられる。

【0037】

軸部37の先端は、レール32を支持する支持台40に連結され、支持台40の頂部には上下駆動機構22のシリンダ31が固定されている。

【0038】

旋回駆動機構23のモータ39を駆動することによって、軸部37の回転に伴って支持台40が回転する。これにより、水平駆動機構21は軸部37を中心に回転し、ローダー20は軸部37を中心に旋回する。

【0039】

以上のよう構成される被搬送物供給機構2による緩衝器3を製造装置(図示せず)から受け取りコンベア1に供給する動作について説明する。

【0040】

まず、ローダー20は、製造装置に対峙した位置にて待機し、製造装置から供給される緩衝器3のロッド部3aをチャック25にて把持することによって、緩衝器3を保持する(図1に示す(A)の状態)。なお、緩衝器3は、スプリングシート3bがベルト6の搬送面6cよりも十分高い位置となるように保持されている。

【0041】

次に、旋回駆動機構23によってローダー20を軸37を中心に旋回させ、緩衝器3をコンベア1に対向させる。なお、このとき、コンベア1のリフター10は、リフター10を駆動するシリンダ12が最伸長の状態、つまりリフター10の載置面10dがベルト6の搬送面6cよりも高い状態にて待機している。

【0042】

水平駆動機構21によってローダー20を前進させ、緩衝器3をリフター10の上部に位置させる。

【0043】

次に、上下駆動機構22によってローダー20を下降させる。これにより、ローダー20のチャック25は、リフター10の凹部10cに入ると共に、ベルト6aと6bとの間を通り下降する。

【0044】

ローダー20の下降の過程にて、緩衝器3のスプリングシート3bは、リフター10の載置面10dに当接する(図1に示す(B)の状態)。この当接によってリフター10は下方に押されるため、リフター10を駆動するシリンダ12は最伸長の状態から収縮し、シリンダスイッチ13の出力がオフとなる。

【0045】

このシリンダスイッチ13のオフに伴って、ローダー20は、下降を停止すると共にチャック25による緩衝器3の把持を解除するように動作する。これにより、緩衝器3はリフター10の載置面10d上に載置される。このようにシリンダスイッチ13は、リフター10における緩衝器3の受けを検出するものであり、検出手段に該当する。

【0046】

なお、緩衝器3のスプリングシート3bがリフター10の載置面10dに当接した際、シリンダ12が最伸長の状態から収縮できるように、つまり、シリンダスイッチ13の出力がオフとなるように、シリンダ12へ供給される圧縮空気の圧力を小さめに設定するのが望ましい。具体的には、ローダー20から緩衝器3が受け渡される最上流のリフター10に対応するシリンダ12へ供給される圧縮空気の圧力は、他のリフター9に対応するシリンダ9aへ供給される圧縮空気の圧力と比較して小さく設定するのが望ましい。

【0047】

以上のように、緩衝器3が被搬送物供給機構2によってコンベア1に供給される過程で、リフター10は緩衝器3を受け止めて載置する。

【0048】

搬送装置100にはコントローラ17が搭載されている。コントローラ17は、CPU、ROM、RAM等からなり、シリンダスイッチ13及びセンサ15等から入力される信号に基づいて、被搬送物供給機構2及びリフター10の動作を制御する。また、ベルト6を駆動するモータ7の動作等を制御する。このコントローラ17が制御手段に該当する。

【0049】

以下に、図4を参照して、コントローラ17によって実行される搬送装置100の動作について説明する。なお、以下に示す搬送装置100の動作中、ベルト6は連続運転を継続する。

【0050】

リフター10は、リフター10を駆動するシリンダ12が最伸長の状態、つまりリフター10の載置面10dがベルト6の搬送面6cよりも高い状態にて待機している(ステップ11)。

【0051】

この状態にて、被搬送物供給機構2は、上記したようにローダー20にて緩衝器3を保持し、緩衝器3をリフター10の上部からコンベア1に供給する(ステップ12)。

【0052】

ステップ13では、被搬送物供給機構2からコンベア1に供給される緩衝器3のスプリングシート3bが、リフター10の載置面10dに当接したか否かを判定する。

【0053】

緩衝器3のスプリングシート3bがリフター10の載置面10dに当接した場合には、リフター10は緩衝器3によって下方に押され、リフター10を駆動するシリンダ12は最伸長の状態から収縮するため、シリンダ最伸長時にオンであったシリンダスイッチ13の出力がオフとなる。このように、シリンダスイッチ13の出力がオフになった場合には、スプリングシート3bが載置面10dに当接したと判定して、次のステップ14に進む。

【0054】

ステップ14では、上下駆動機構22のシリンダ31における圧縮空気の供給及び排出を断つことによってシリンダ31の駆動を停止する。これにより、ローダー20の下降が停止する。つまり、被搬送物供給機構2による緩衝器3のコンベア1への供給動作が停止する。

【0055】

このように、ステップ13にてシリンダスイッチ13の出力がオフになった場合には、ローダー20の下降を停止させる。換言すれば、シリンダ31は、ステップ13にてシリンダスイッチ13の出力がオフになるまで、ローダー20を下降させる。

【0056】

ステップ15では、ローダー20のチャック25を解放することによって、ローダー20による緩衝器3の保持を解除する。これにより、リフター10の載置面10d上に載置される。

【0057】

ステップ16では、水平駆動機構21のシリンダ28が収縮する。これにより、ローダー20はベルト6から遠ざかる方向へと後退する。

【0058】

ステップ17では、リフター10を駆動するシリンダ12が収縮する。これにより、リフター10は、緩衝器3を載置した状態にてベルト6aと6bの間を通り下降する。このリフター10の下降の過程にて、リフター10の載置面10dはベルト6の搬送面6cよりも低くなるため、緩衝器3のスプリングシート3bはベルト6の搬送面6cに当接し、緩衝器3はベルト6上に載置される。

【0059】

このように、リフター10の下降によって緩衝器3は、リフター10の載置面10dからベルト6の搬送面6c上に移される。コンベア1は連続運転中であるため、ベルト6に移された緩衝器3は、ベルト6にて下流側へ(図中右側へ)搬送される。

【0060】

以上のステップ13〜ステップ17に示したように、緩衝器3がリフター10に載置された場合には、リフター10は緩衝器3をベルト6上に移すように動作する。

【0061】

ステップ18では、ベルト6上の緩衝器3がリフター10の上部から移動したか否かを判定する。つまり、ベルト6上の緩衝器3がリフター10の上部に存在するか否かを判定する。

【0062】

ベルト6上の緩衝器3がリフター10の上部に未だ存在している場合には、投光器15aが照射する光は緩衝器3によって遮られるが、緩衝器3がベルト6にてリフター10の上部から移動した場合、つまり緩衝器3がリフター10の上部に存在していない場合には、投光器15aが照射する光は緩衝器3によって遮られず、光電センサ15はオフとなる。このように、光電センサ15がオフになった場合には、緩衝器3がリフター10の上部から移動したと判定して、最初のステップ11に戻る。

【0063】

ステップ11では、シリンダ12は再度伸長しリフター10は上昇する。このとき、リフター10の上部には緩衝器3は存在しないため、リフター10は、緩衝器3を持ち上げることなく上昇する。そして、被搬送物供給機構2からコンベア1に供給される次の緩衝器3が当接するまで待機する。

【0064】

以降は、上記したステップを繰り返す。

【0065】

以上のように、搬送装置100は、コンベア1に供給される全ての緩衝器3を一端リフター10にて受け止めて載置し、緩衝器3を載置した状態にてリフター10を下降させることによって、緩衝器3を走行中のベルト6上に移す装置である。

【0066】

以上の実施の形態によれば、以下に示す効果を奏する。

【0067】

搬送装置100は、緩衝器3を動作中のベルト6上に直接載せず、リフター10にて受けて載置した後に、ベルト6上に移すようにした。したがって、緩衝器3の姿勢をリフター10にて一度安定させた後にベルト6にて搬送することができるため、緩衝器3を安定して搬送することができる。特に、重心位置の高い製品を搬送する場合には有効である。

【0068】

また、ローダー20は、緩衝器3をコンベア1に供給する過程にて、緩衝器3がリフター10に当接した場合には下降動作、つまり緩衝器3の供給動作を停止し、緩衝器3をリフター10に載置する。したがって、ローダー20を用いて緩衝器3をコンベア1に供給するにあたって、緩衝器3の寸法の違いによってローダー20の下降量を予め設定する等の事前の段取りが不要であり、さらに、被搬送物供給機構2から異なった種類の緩衝器3が順次に供給される場合でも、緩衝器3の種類に関係無く対応可能、つまりリフター10にて受けてベルト6に移すことができる。

【0069】

本発明は上記の実施の形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0070】

例えば、本実施の形態では、搬送装置100にて搬送する製品を緩衝器3としたが、搬送される製品は緩衝器に限られるものではなく、製品の種類、形状はどのようなものであってもよい。

【産業上の利用可能性】

【0071】

本発明は、製造装置にて製造される製品を搬送する搬送装置に適用することができる。

【図面の簡単な説明】

【0072】

【図1】本発明の実施の形態における搬送装置100を示す断面図である。

【図2】図1におけるA−A断面を示す断面図である。

【図3】同じく搬送装置100を示す平面図である。

【図4】リフター10の動作手順を示すフローチャートである。

【符号の説明】

【0073】

100 搬送装置

1 コンベア

2 被搬送物供給機構

3 緩衝器(製品)

6 ベルト

6c ベルトの搬送面

10 リフター

10d 載置面

11 ピストン

12 シリンダ

13 シリンダスイッチ

15 光電センサ

17 コントローラ

20 ローダー

21 水平移動機構

22 上下移動機構

23 旋回移動機構

【特許請求の範囲】

【請求項1】

被搬送物を搬送するコンベアと、

被搬送物を保持し当該被搬送物を前記コンベアに供給する被搬送物供給機構と、

当該被搬送物供給機構によって被搬送物が前記コンベアに供給される過程で当該被搬送物を受けて載置すると共に載置した当該被搬送物を前記コンベアに移す載置部材と、

当該載置部材における被搬送物の前記受けを検出する検出手段と、

前記検出手段が前記載置部材における被搬送物の受けを検出した場合に、当該被搬送物の供給を停止すると共に保持を解除して当該被搬送物を前記載置部材に載置するように前記被搬送物供給機構の動作を制御する制御手段と、を備えることを特徴とする搬送装置。

【請求項2】

前記載置部材の動作は前記制御手段によって制御され、

前記載置部材は、

当該被搬送物供給機構によって被搬送物が前記コンベアに供給される際には、被搬送物が載置される載置面が前記コンベアの搬送面よりも高い状態にて待機し、

前記制御手段にて被搬送物が前記載置面に載置されたと判定された場合には、前記載置面を前記搬送面よりも低くすることによって当該被搬送物を前記コンベア上に移す

ことを特徴とする請求項1に記載の搬送装置。

【請求項3】

前記コンベアは、平行に走行する一対のベルトを備え、

前記載置部材は、前記一対のベルトの間を上下動することを特徴とする請求項1又は請求項2に記載の搬送装置。

【請求項4】

前記載置部材を上下動する駆動機構をさらに備え、

当該駆動機構は、前記載置部材に連結されたピストンと、当該ピストンを駆動するシリンダとを備え、

前記載置部材は、被搬送物が前記コンベアに供給される際には、前記シリンダが最伸長状態にて待機し、

前記検出手段は、前記シリンダの最伸長状態からの収縮を検出するシリンダスイッチであることを特徴とする請求項1から請求項3のいずれか一項に記載の搬送装置。

【請求項1】

被搬送物を搬送するコンベアと、

被搬送物を保持し当該被搬送物を前記コンベアに供給する被搬送物供給機構と、

当該被搬送物供給機構によって被搬送物が前記コンベアに供給される過程で当該被搬送物を受けて載置すると共に載置した当該被搬送物を前記コンベアに移す載置部材と、

当該載置部材における被搬送物の前記受けを検出する検出手段と、

前記検出手段が前記載置部材における被搬送物の受けを検出した場合に、当該被搬送物の供給を停止すると共に保持を解除して当該被搬送物を前記載置部材に載置するように前記被搬送物供給機構の動作を制御する制御手段と、を備えることを特徴とする搬送装置。

【請求項2】

前記載置部材の動作は前記制御手段によって制御され、

前記載置部材は、

当該被搬送物供給機構によって被搬送物が前記コンベアに供給される際には、被搬送物が載置される載置面が前記コンベアの搬送面よりも高い状態にて待機し、

前記制御手段にて被搬送物が前記載置面に載置されたと判定された場合には、前記載置面を前記搬送面よりも低くすることによって当該被搬送物を前記コンベア上に移す

ことを特徴とする請求項1に記載の搬送装置。

【請求項3】

前記コンベアは、平行に走行する一対のベルトを備え、

前記載置部材は、前記一対のベルトの間を上下動することを特徴とする請求項1又は請求項2に記載の搬送装置。

【請求項4】

前記載置部材を上下動する駆動機構をさらに備え、

当該駆動機構は、前記載置部材に連結されたピストンと、当該ピストンを駆動するシリンダとを備え、

前記載置部材は、被搬送物が前記コンベアに供給される際には、前記シリンダが最伸長状態にて待機し、

前記検出手段は、前記シリンダの最伸長状態からの収縮を検出するシリンダスイッチであることを特徴とする請求項1から請求項3のいずれか一項に記載の搬送装置。

【図4】

【図1】

【図2】

【図3】

【図1】

【図2】

【図3】

【公開番号】特開2008−24466(P2008−24466A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−200574(P2006−200574)

【出願日】平成18年7月24日(2006.7.24)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月24日(2006.7.24)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]