携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法

【課題】塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯端末用筐体の塗装を可能にするための、携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法を提供すること。

【解決手段】搬送ライン2の途上に、インクジェット方式でワークを塗装するインクジェット装置7と、霧化塗料をワークに向けて噴射してワークを塗装する塗装ブース8と、ワークに吐着した塗料を硬化するUV硬化装置12を配設し、搬送ライン2上を搬送されているワークについて、平面部分をインクジェット装置7内においてインクジェット方式で塗装し、側面部分を塗装ブース8内において塗料噴射手段11で塗装し、インクジェット方式によりワークの平面部分に吐着されたインクと塗料噴射手段11によってワークの側面部分に吐着された塗料をUV硬化装置12内においてUV照射によって硬化することを特徴とする。

【解決手段】搬送ライン2の途上に、インクジェット方式でワークを塗装するインクジェット装置7と、霧化塗料をワークに向けて噴射してワークを塗装する塗装ブース8と、ワークに吐着した塗料を硬化するUV硬化装置12を配設し、搬送ライン2上を搬送されているワークについて、平面部分をインクジェット装置7内においてインクジェット方式で塗装し、側面部分を塗装ブース8内において塗料噴射手段11で塗装し、インクジェット方式によりワークの平面部分に吐着されたインクと塗料噴射手段11によってワークの側面部分に吐着された塗料をUV硬化装置12内においてUV照射によって硬化することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法に係り、より詳しくは、携帯用端末の筐体の塗装に際して、塗料の無駄を少なくするとともに、塗装スペース、空調エネルギーを削減可能とした携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法に関する。

【背景技術】

【0002】

一般的に、ワークを塗装する場合には、コンベアによってワークを搬送しながら、この搬送されているワークに向けて、スプレーガンによって塗料を霧状に噴射するスプレー式の塗装が採用されている。

【0003】

即ち、スプレー式の塗装では、シリンジ、ポンプ等を用いて塗料をスプレーガンのヘッド部に供給しつつ、この供給された塗料を、エアーによって、霧状に霧化してワークに向けて噴射して、これによって、塗料をワークに吐着させて塗装を行っていた。

【0004】

そして、このとき、携帯用の電話機やモバイル型パソコン、タブレット型端末等の携帯用端末の筐体のような立体的なワークの表面を塗装する場合には、平面部分及び側面部分を塗装しなければならないために、スプレーガンを様々な角度に移動させてワークに対して複数の角度から塗料を噴射して、あるいは、スプレーガンに対するワークの傾き等を変化させながらワークに対して塗料を噴射していた。

【0005】

しかしながら、従来から、このような、塗料を霧化してワークに噴射するスプレー式の塗装方法では、塗料の無駄が多いという問題点が指摘されていた。

【0006】

即ち、一般的にスプレー式の塗装方法では、スプレーガンから噴射される塗料の中で、実際にワークに吐着する割合は2〜3割程度といわれているため、残りの塗料は無駄になってしまうという問題点が指摘されている。

【0007】

また、塗料には有害物質等が含まれているために、ワークに吐着せずに塗装ブース内に発生した塗料ミストは回収する必要があるが、この塗料ミストの回収方法として従来は、塗装ブース内の気流を一定方向に流しながら、フィルタにより塗料ミストを回収しつつ、室内のエアーを室外に排気し、それとともに、塗装室内にエアーを供給する方法を採用するのが一般的であった。

【0008】

そのために、従来は、室内のエアーを室外に排気するとともに、塗装室内にエアーを供給するため、空調のためのエネルギーが必要であったが、このとき、スプレーガンを様々な角度に移動させてワークに対して複数の角度から塗料を吹き付ける方法を採用した場合には、塗装ブースを大きくする必要があるため、空調のためのエネルギーが大きくならざるを得ないという問題点があった。

【0009】

そこで、最近になり、インクジェットによってワークを塗装する方法が提案され始めている。そして、このインクジェットの方法では、インク室に充填してあるインクをノズルから押し出すことで対象に着弾させ、これにより対象を塗装する方法であるために、塗料を霧化して噴射する方法と異なり、塗料の無駄を無くすることが可能であるという利点がある。

【0010】

また、インクジェットの方法では、対象に着弾しないインクが無く塗装ブース内にインクのミスト等が発生することが無いとともに、用いるインクには有害な有機溶剤が殆ど含まれていないために、塗装ブース内のインクを回収する必要が無く、従って空調エネルギーを少なくすることが可能であるために、このような利点を有するインクジェットの方法によってワークの塗装を行うことで、スプレー方式による塗装の問題点を解決することが可能である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2011−20113号公報

【特許文献2】特開2003−340351号公報

【特許文献3】特開2005−74686号公報

【特許文献4】特開2007−175665号公報

【特許文献5】特開2007−175669号公報

【特許文献6】特開2007−177573号公報

【特許文献7】特開2007−177964号公報

【特許文献8】特開2007−196198号公報

【特許文献9】特開2009−50804号公報

【特許文献10】特開2009−50805号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、インクジェット方式では、垂直方法にしかインクを落とすことができないために、前述した携帯用端末の筐体のような立体的なワークを塗装する場合には、平面部分の塗装は可能だが、側面部分は塗装することができないという問題点が考えられる。

【0013】

そこで、本発明は、塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯端末用筐体の塗装を可能にするための、携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法を提供することを課題としている。

【課題を解決するための手段】

【0014】

本発明の携帯端末用筐体の塗装システムは、

ワークを搬送するための搬送ラインを具備して、この搬送ライン上を搬送されているワークを塗装するための携帯端末用筐体の塗装システムであって、

前記搬送ラインの途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置と、インクジェット方式によりワークを塗装するためのインクジェット装置と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブースと、ワークに吐着した塗料を硬化するためのUV硬化装置を配設して、

前記インクジェット装置は、前記ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部と、インクを脱泡及び脱気するための脱泡・脱気装置と、インク詰まりを防止するヘッドメンテナンス装置とを備えて、

前記塗装ブースは、前記ワークの側面部分に向けて塗料を噴射するための塗料噴射手段を備えて、

前記UV硬化装置は、前記ワークにUVを照射することで、前記インクジェット装置においてワークに着弾したインク及び塗装ブースにおいて前記ワークに吐着させた塗料を硬化させるUV照射手段を備えた、ことを特徴としている。

【0015】

そして、この塗装システムを用いた本発明の携帯端末用筐体の塗装方法では、

搬送ライン上を搬送されているワークの平面部分をインクジェット装置内においてインクジェット方式により塗装し、

搬送ライン上を搬送されているワークの側面部分を塗装ブース内において塗料噴射手段によって塗装し、

その後に、インクジェット方式によりワークの平面部分に吐着されたインクと、塗料噴射手段によってワークの側面部分に吐着された塗料を、UV硬化装置内においてUV照射によって硬化する、ことを特徴としている。

【発明の効果】

【0016】

本発明の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、インクジェット方式によりワークを塗装するためのインクジェット装置と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブースとを備えており、ワークの平面部分はインクジェット方式により塗装することとしている。

【0017】

そのために、スプレーガンによりワークの塗装を行う従来の塗装システム及び塗装方法と比較して、ワークに吐着せずに塗料ミストとなる塗料が少なくなり、これにより塗料の無駄を抑えることが可能であるとともに、それに伴い、塗料ミストを回収するために必要となる空調エネルギーを抑えることが可能である。

【0018】

また、本発明の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、ワークの側面部分は従来方式と同様に塗料噴射手段によって塗装することとしているため、これにより、垂直方向にしかインクを落とすことができないインクジェット方式の欠点を解決してワークの側面部分の塗装を行うことが可能である。

【0019】

従って、本発明によれば、塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯用端末の筐体のような立体的なワークの表面を塗装することが可能となる。

【図面の簡単な説明】

【0020】

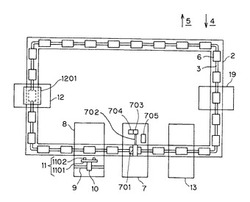

【図1】本発明の携帯端末用筐体の塗装システムの全体構成を説明するためのシステム図である。

【図2】本発明の携帯端末用筐体の塗装システムの制御系を説明するためのブロック図である。

【発明を実施するための形態】

【0021】

本発明の携帯端末用筐体の塗装システムでは、ワークを搬送するための搬送ラインを具備しており、この搬送ラインは、コンベアを備えて構成されている。

【0022】

また、本発明の携帯端末用筐体の塗装システムでは、ワークを固定可能なワーク供給テーブルを複数個備えており、このワーク供給テーブルは、前記コンベアに、間隔を置いて可動自在に装着され、コンベアの駆動に伴って搬送されることとしている。

【0023】

そして、本発明の携帯端末用筐体の塗装システムでは、搬送ラインの途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置と、インクジェット方式によりワークを塗装するためのインクジェット装置と、霧化した塗料をワークに向けてスプレーすることでワークを塗装するための塗装ブースを配設するとともに、ワークに吐着したインク及び塗料を硬化するためのUV硬化装置を配設している。

【0024】

そして、インクジェット装置は、ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部と、インクを脱泡及び脱気するための脱泡・脱気装置と、インク詰まりを防止するヘッドメンテナンス装置とを備えており、塗装ブースは、ワークの側面部分に向けて塗料を噴射するための塗料噴射手段としての、スプレーガンを備えている。

【0025】

また、UV硬化装置は、ワークの平面部分及び側面部分にUVを照射することで、インクジェット装置においてワークの平面部分に着弾させたインク、及び塗装ブースにおいてワークの側面部分に吐着させた塗料を硬化させるUV照射手段を備えている。

【0026】

そして、本発明の携帯端末用の筐体の塗装方法では、前述のような塗装システムを用いて、搬送ライン上を搬送されているワークの平面部分をインクジェット方式により塗装し、搬送ライン上を搬送されているワークの側面部分をスプレーガンによって塗装し、その後、ワークの平面部分及び側面部分にUVを照射することで、インクジェット方式によりワークの平面部分に吐着されたインクと、スプレーガンによってワークの側面部分に吐着された塗料を、UVによって硬化することとしている。

【0027】

ここで、前記インクジェット装置及び塗装ブースにおいては、有機溶剤を含まないインクを用いてワークの平面部分及び側面部分を塗装するとよく、これにより、ワークに吐着及び着弾させた塗料を加熱して乾燥する工程を無くしてコストを抑えることが可能となる。

【0028】

また、上記の構成に加えて、搬送ラインの途上に、画像処理したデザインをインクジェット方式によりワークに印刷するためのインクジェット印刷機構を配設して、このインクジェット印刷機構によって、搬送ライン上を搬送されているワークの平面部分に、画像処理したデザインを印刷可能にするとよく、これによって、印刷ラインと塗装ラインを別個に備える必要を無くして、ワークにゴミが付着して歩留まりが低下することが防止することができ、歩留まりを向上させつつ生産スピードを上げることが可能であるとともに、省スペースでワークの印刷と塗装を行うことが可能となる。

【実施例1】

【0029】

本発明の携帯端末用筐体の塗装システム(以下においては単に「塗装システム」という。)の実施例について図面を参照して説明すると、図1は、本実施例の塗装システムの全体構成を説明するための図である。そして、図において1が本実施例の塗装システムであり、本実施例の塗装システム1では、タブレット型の携帯用端末の筐体を塗装するシステムとしている。

【0030】

そして、本実施例の塗装システム1では、ワークを搬送するための搬送ラインを具備しており、この搬送ラインはチェーンコンベアにより構成されている。即ち、図において2が搬送ラインであり、また図において3がチェーンコンベアであり、前記チェーンコンベア3は無端状のチェーンとしており、図示しないモーターによって移動することとしている。

【0031】

また、図において6はワーク供給テーブルであり、本実施例の塗装システム1では、前記チェーンコンベア3に、間隔を置いて、ワーク供給テーブル6を装着しており、このワーク供給テーブル6に、被塗装物としてのワークを固定することとし、これによって、ワーク供給テーブル6を介して、搬送ライン2上でワークを搬送可能としている。

【0032】

更に、本実施例の塗装システム1において前記ワーク供給テーブル6は、図示しない主軸を有しており、この主軸の下方部分が、前記コンベア3に回動自在に連結されるとともに、モーター等の駆動手段に連結されたベルト等に連結されることにより、回転駆動可能としている。

【0033】

なお、本実施例の塗装システムでは、タブレット型の携帯用端末の筐体を塗装するための塗装システムとしているが、本発明における塗装対象は、必ずしもタブレット型の携帯用端末の筐体には限定されず、携帯用端末であればいずれでもよい。

【0034】

次に、前記搬送ライン2の任意の箇所には、隣り合う配置で、ワークのロードエリア4とアンロードエリア5とを設置しており、ロードエリア4において、前記ワーク供給テーブル6にワークを固定し、アンロードエリア5においては、前記ワーク供給テーブル6に固定した塗装処理済みのワークを取り外すこととしている。但し、前記ワークのロードエリア4及びアンロードエリア5の設置箇所は得に限定されない。

【0035】

次に、図において19は、除電・除塵装置である。即ち、本実施例の塗装システムでは、チェーンコンベア3により搬送されてきたワークに帯電している静電気や、ワークに付着しているゴミ、ほこりをまず除去するための除電・除塵装置19を有しており、この除電・除塵装置19内ではまず、除電ブラシ、イオナイザー等の除電手段によってワークに帯電している静電気を取り除き、次に、エアー等の除塵手段によってワークに付着しているゴミ、ほこり等を取り除くこととしている。

【0036】

そして、前記除電・除塵装置19によって静電気、ゴミ、ほこりを取り除いた後に、ワークの塗装を行うこととしている。即ち、図1において7はインクジェット装置であり、即ち、本実施例の塗装システム1では、搬送ライン2の途中における、ワークの搬送方向に見た前記除電・除塵装置19の前方側にインクジェット装置7を配設しており、このインクジェット装置7内において、インクジェット方式によって、チェーンコンベア3によってインクジェット装置7内に搬送されてきたワークの平面部分を塗装することとしている。

【0037】

ここで、前記インクジェット装置7について説明すると、本実施例において前記インクジェット装置7は、一般的に各種印刷等に使用されているインクジェット装置と同様に、インクを落下させてワークの平面部分に着弾させるためのヘッド部701を備えており、このヘッド部701には、供給路702を介してインク供給部703が連結されており、これにより、ヘッド部701にインクを供給してヘッド部701から落下させることとしている。

【0038】

また、前記インク供給部703はインクを常に安定的に吐出させる必要があるために、本実施例において前記インクジェット装置7は、インク脱泡・脱気装置704を有しており、これにより、前記ヘッド部701に空気が入ってしまうことを防止している。

【0039】

なお、本実施例において前記ヘッド部701は、インクを充填するインク室に複数のノズル部が形成されており、前記インク室に当接させたピエゾ素子に電圧を加えることで、ピエゾ素子によってインク室の壁に振動を加えて、それによって、インク室内のインクをノズル部から落下させることとしているが、この方式は周知の方式であるために詳細な説明は省略する。

【0040】

また、本実施例の塗装システムでは、画像処理部18を備えており、この画像処理部18において画像処理されたデータに従って、ワークの平面部分にインクが着弾されることとしており、これにより、正確かつ確実は塗装を可能にしている。

【0041】

更に、本実施例において前記インクジェット装置7においては、有機溶剤を含まないUV硬化インクを用いることとしており、これにより、ワークに着弾させたインクを加熱乾燥する工程を無くしてコストを抑えることを可能としている。

【0042】

なお、図において705はヘッドメンテナンス装置である。即ち、インクジェット装置7においては、ヘッド部701のインク詰まりを防いで、インクを常に安定して吐出させる必要があるために、本実施例の塗装システムにおいては、インクジェット装置7内にヘッドメンテナンス装置705を備えている。そして、本実施例においてこのヘッドメンテナンス装置705は、定期的に、あるいは随時に、インクを適量吐出しながら、あるいはワイピングを用いて、ヘッド部701におけるインク吐出表面をクリーニングすることとしている。

【0043】

次に、図1において8は塗装ブースである。即ち、本実施例の塗装システム1では、搬送ライン2の途中において、搬送方向に見た前記インクジェット装置7の前方側に塗装ブース8が配置されており、この塗装ブース8内において、チェーンコンベア3によって塗装ブース8内に搬送されてきたワークの側面部分を塗装可能としている。

【0044】

ここで、前記塗装ブース8について説明すると、本実施例において前記塗装ブース8は、搬送ライン2の途中において、前記チェーンコンベア3が通過可能な配置で備えられており、これにより、ワークを固定したワーク供給テーブル6は、チェーンコンベア3によって塗装ブース8内に搬送され、塗装ブース8内で塗装された後に、再びチェーンコンベア3によって搬送されて、塗装ブース8から出されることとしている。

【0045】

そして、本実施例において前記塗装ブース8内には、支持用レール9が備えられており、この支持用レール9には、ロボットアーム10が、支持用レール9上を移動自在に取り付けられている。

【0046】

また、前記ロボットアーム10には、支持アーム1101が可動自在に連結されており、この支持アーム1101には、複数個のスプレーガン1102が可動自在に装着され、支持アーム1101と、この支持アーム1101に取り付けたスプレーガン1102によって、塗料噴射手段11が構成されている。

【0047】

そして、各スプレーガン1102には、図示しない塗料供給手段が一端に連結された塗料ホースの他端が連結され、これにより、スプレーガン1102から塗料を噴射可能としているとともに、このとき、支持アーム1101あるいはスプレーガン1102を可動、あるいは回動することで、ワークにおける側面部分を確実に塗装可能としている。

【0048】

また、本実施例において前記スプレーガン1102から噴射する塗料としては、前記インクジェット装置7において用いているインクと同様に、有機溶剤を含まないUV硬化塗料としており、これにより、塗装後に塗料を加熱乾燥する工程を無くすることを可能としている。但し、塗装ブース8において用いる塗料としては必ずしも有機溶剤を含まない塗料を用いる必要はなく、有機溶剤を含む塗料を用いて塗装をしてもよく、かかる場合には、塗装ブース8の前方側に、ワークに吐着した塗料を加熱乾燥するためのエリアを設けるとよい。

【0049】

また、本発明の塗装システムでは、必ずしもロボットアームを用いる必要はなく、例えば、床置き型の塗装ロボット等を用いてもよく、また、スプレーガンの数は特に限定されない。

【0050】

また、本実施例においては、搬送ライン2の搬送方向に見て、インクジェット装置7の前方に塗装ブース8を配設したが、必ずしもこのような配列にする必要は無く、塗装ブース8をインクジェット装置7の手前側に配設して、塗装ブース8内においてワーク側面部分を塗装し、その後に、インクジェット装置7においてワークの平面部分を塗装してもよい。

【0051】

なお、図において13は、インクジェット印刷機構である。即ち、本実施例の塗装システム1では、搬送ライン2の途中における、搬送方向に見た前記インクジェット装置7の手前側にインクジェット印刷機構13を配設しており、これにより、ワークの平面部分の印刷を可能にし、ワークの塗装のみならず、ワークへのデザイン印刷をも可能にしている。

【0052】

そして、本実施例における前記インクジェット印刷機構13は、通常のインクジェット印刷装置の構成と同様としており、カラー印刷手段、画像入力部、UV硬化手段あるいは熱源による硬化手段、インク脱泡・脱気手段、ヘッドメンテナンス手段等を標準装備し、画像処理によって所望するデザインを作成して、この作成したデザインに基づいてインクをワークに着弾させ、これによって、ワークの平面部分への印刷を行うこととしている。

【0053】

従って、本実施例においては、ワークを搬送ライン2によって1回搬送する過程で、ワークの塗装のみならずワークへの印刷を行うことができるため、印刷ラインと塗装ラインを別個に備え、印刷ラインにおけるワークの印刷の後に、ハンドリングによってワークを塗装ラインへ投入する場合と異なり、ハンドリング中にワークにゴミが付着して歩留まりが低下することが防止することができ、歩留まりを向上させつつ生産スピードを上げることが可能であるとともに、省スペースでワークの印刷と塗装を行うことも可能であり、更に、画像処理によって印刷のデザインを行うこととしているため、修正が容易である。

【0054】

次に、図において12は、UV硬化装置である。即ち、本実施例の塗装システム1では、搬送ライン2の途中における、前記塗装ブース8の前方側にUV硬化装置を配設している。そして、このUV硬化装置12内において、搬送ライン2によって搬送されてきたワークにUVを照射して、前記インクジェット装置7内においてワークの平面部分に着弾させたインクと、前記塗装ブース8内においてワーク側面部分に吐着させた塗料を硬化させることとしている。

【0055】

なお、本実施例において前記UV硬化装置12は、一般的なUV硬化装置と同様に、光源としてUVを照射するためのUV照射手段1201を備えており、このUV照射手段1201からワークに向けてUVを照射することとしている。

【0056】

次に、本実施例の塗装システム1の制御系について説明すると、図2は本実施例の塗装システム1の構成を示すブロック図であり、図2において、本実施例の塗装システムでは、システム全体の作動を制御するための制御部13を有しており、本実施例においてこの制御部13としてはマイコンを用いている。

【0057】

そして、制御部13には、チェーンコンベア3、ロボットアーム10、塗料噴射手段11、スプレーガン1102に塗料を供給するための塗料供給手段14、UV硬化装置12、電源17が接続されるとともに、各種の設定等を行うための操作部15、表示部16が接続され、更に、前記インクジェット装置7におけるヘッド部701、インク供給部703、インク脱泡・脱気装置704、ヘッドメンテナンス装置705と、インクジェット印刷機構13等が接続され、これにより、制御部13の制御によりシステム全体を作動させることとしている。

【0058】

次に、このように構成される本実施例の塗装システム1を用いた本発明の携帯端末用筐体の塗装方法(以下においては単に「塗装方法」という。)の実施例について説明すると、前述の塗装システム1を用いてワークの塗装を行う場合には、チェーンコンベア3を搬送していくとともに、ロードエリア4において、チェーンコンベアの移動とともに搬送されてくる、ワークを装着していない空のワーク供給テーブル6に、未塗装のワークを固定していく。

【0059】

そして、まず、除電・除塵装置19において、ワークに帯電している静電気や、ワークに付着しているゴミ、ほこりが除去され、その後に、インクジェット印刷機構13において、ワークの平面部分に、予め画像処理されたデザインを、インクジェット方式によって印刷する。

【0060】

そして、次に、前記インクジェット装置7において、前記チェーンコンベア3によって搬送されているワークの平面部分を塗装する。即ち、ワークの平面部分にヘッド部701からインクを落下させてワークの平面部分にインクを着弾させ、これによってワークの平面部分を塗装する。なおこのとき、前記制御部13により、ワークの平面部分の全体に確実にインクが行き渡るように、前記インク供給部703、前記ピエゾ素子等の作動を制御する。

【0061】

次に、前記インクジェット装置7内において平面部分が塗装された後にチェーンコンベア3により塗装ブース8まで搬送されてきたワークについて、塗装ブース8内において、スプレーガン1102によるスプレー方式によって、側面部分を塗装する。

【0062】

即ち、前記塗装ブース8内において、塗装ブース8内に搬送されてきたワークについて、側面部分に向けてスプレーガン1102から塗料を噴射して、これによりワークの側面部分の塗装を行う。

【0063】

なお、塗装ブース8内における塗装に際しては、制御部13によって前記ロボットアーム10、支持アーム1101及びスプレーガン1102を制御して、スプレーガン1102を様々な角度に移動させ、更に、適宜、塗装ブース8内に位置する前記ワーク供給テーブル6を回動あるいは可動して、これによってワークの側面部分の塗装を確実に行う。

【0064】

次に、前記インクジェット装置7において平面部分が塗装され、前記塗装ブース8内において側面部分が塗装されて搬送されてきたワークについて、前記UV硬化装置12内において、UV照射手段1201によって、平面部分及び側面部分にUVが照射される。そしてそれにより、インクジェット方式によりワークの平面部分に吐着されたインクと、スプレーガン1102によってワークの側面部分に吐着された塗料を、UVによって硬化する。

【0065】

そして、その後は、このように、平面部分をインクジェット方式によって塗装され、側面部分をスプレー方式によって塗装され、更に吐着されたインク、塗料がUV硬化されたワークを、アンロードエリア5において搬送ライン2から取り出す。

【0066】

このように、本実施例の塗装システム及びそれを用いた塗装方法では、携帯用端末の筐体の塗装に際して、平面部分をインクジェット方式により塗装し、側面部分をスプレー方式により塗装しているため、スプレーガンによりワークの塗装を行う従来の塗装システム及び塗装方法と比較して、ワークに吐着せずに塗料ミストとなる塗料を少なくして塗料の無駄を抑えることが可能であるとともに、それに伴い、塗料ミストを回収するために必要となる空調エネルギーを抑えることが可能である。

【0067】

また、本実施例の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、ワークの側面部分は従来方式と同様にスプレーガンによって塗装することとしているため、垂直方向にしかインクを落とすことができないインクジェット方式の欠点を解決してワークの側面部分の塗装を行うことが可能である。

【0068】

従って、本実施例の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法によれば、塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯用端末の筐体のような立体的なワークの表面を塗装することが可能となる。

【0069】

更に、本実施例においては、インクジェット印刷機構13を備えて、ワークの塗装のみならず所望するデザインの印刷をも可能にしているために、ワークを搬送ラインによって1回搬送する過程で塗装、印刷を行うことができる。

【0070】

そのために、本実施例の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、印刷ラインと塗装ラインを別個に備えて、印刷ラインにおけるワークの印刷の後に、ハンドリングによってワークを塗装ラインへ投入する場合と異なり、ワークへのゴミの付着等を防止して歩留まりを向上させつつ生産スピードを上げることを可能にするとともに、省スペースでワークの印刷と塗装を行うことが可能であり、更に、画像処理によって印刷のデザインを行うこととしているため、修正も容易である。

【産業上の利用可能性】

【0071】

本発明の携帯端末用筐体の塗装システム及びそれを用いた塗装方法では、塗料の無駄を少なくするとともにそれに伴い塗料ミスト回収のための空調エネルギーを抑えつつ、ワークの側面の塗装も可能としているために、携帯端末用の筐体の塗装の全般に適用可能である。

【符号の説明】

【0072】

1 塗装システム

2 搬送ライン

3 チェーンコンベア

4 ロードエリア

5 アンロードエリア

6 ワーク供給テーブル

7 インクジェット装置

701 ヘッド部

702 供給路

703 インク供給部

704 インキ脱泡・脱気装置

705 ヘッドメンテナンス装置

8 塗装ブース

9 支持用レール

10 ロボットアーム

11 塗料噴射手段

1101 支持アーム

1102 スプレーガン

12 UV硬化装置

1201 UV照射手段

13 インクジェット印刷機構

15 操作部

16 表示部

17 電源

18 画像処理装置

19 除電・除塵装置

【技術分野】

【0001】

本発明は、携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法に係り、より詳しくは、携帯用端末の筐体の塗装に際して、塗料の無駄を少なくするとともに、塗装スペース、空調エネルギーを削減可能とした携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法に関する。

【背景技術】

【0002】

一般的に、ワークを塗装する場合には、コンベアによってワークを搬送しながら、この搬送されているワークに向けて、スプレーガンによって塗料を霧状に噴射するスプレー式の塗装が採用されている。

【0003】

即ち、スプレー式の塗装では、シリンジ、ポンプ等を用いて塗料をスプレーガンのヘッド部に供給しつつ、この供給された塗料を、エアーによって、霧状に霧化してワークに向けて噴射して、これによって、塗料をワークに吐着させて塗装を行っていた。

【0004】

そして、このとき、携帯用の電話機やモバイル型パソコン、タブレット型端末等の携帯用端末の筐体のような立体的なワークの表面を塗装する場合には、平面部分及び側面部分を塗装しなければならないために、スプレーガンを様々な角度に移動させてワークに対して複数の角度から塗料を噴射して、あるいは、スプレーガンに対するワークの傾き等を変化させながらワークに対して塗料を噴射していた。

【0005】

しかしながら、従来から、このような、塗料を霧化してワークに噴射するスプレー式の塗装方法では、塗料の無駄が多いという問題点が指摘されていた。

【0006】

即ち、一般的にスプレー式の塗装方法では、スプレーガンから噴射される塗料の中で、実際にワークに吐着する割合は2〜3割程度といわれているため、残りの塗料は無駄になってしまうという問題点が指摘されている。

【0007】

また、塗料には有害物質等が含まれているために、ワークに吐着せずに塗装ブース内に発生した塗料ミストは回収する必要があるが、この塗料ミストの回収方法として従来は、塗装ブース内の気流を一定方向に流しながら、フィルタにより塗料ミストを回収しつつ、室内のエアーを室外に排気し、それとともに、塗装室内にエアーを供給する方法を採用するのが一般的であった。

【0008】

そのために、従来は、室内のエアーを室外に排気するとともに、塗装室内にエアーを供給するため、空調のためのエネルギーが必要であったが、このとき、スプレーガンを様々な角度に移動させてワークに対して複数の角度から塗料を吹き付ける方法を採用した場合には、塗装ブースを大きくする必要があるため、空調のためのエネルギーが大きくならざるを得ないという問題点があった。

【0009】

そこで、最近になり、インクジェットによってワークを塗装する方法が提案され始めている。そして、このインクジェットの方法では、インク室に充填してあるインクをノズルから押し出すことで対象に着弾させ、これにより対象を塗装する方法であるために、塗料を霧化して噴射する方法と異なり、塗料の無駄を無くすることが可能であるという利点がある。

【0010】

また、インクジェットの方法では、対象に着弾しないインクが無く塗装ブース内にインクのミスト等が発生することが無いとともに、用いるインクには有害な有機溶剤が殆ど含まれていないために、塗装ブース内のインクを回収する必要が無く、従って空調エネルギーを少なくすることが可能であるために、このような利点を有するインクジェットの方法によってワークの塗装を行うことで、スプレー方式による塗装の問題点を解決することが可能である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2011−20113号公報

【特許文献2】特開2003−340351号公報

【特許文献3】特開2005−74686号公報

【特許文献4】特開2007−175665号公報

【特許文献5】特開2007−175669号公報

【特許文献6】特開2007−177573号公報

【特許文献7】特開2007−177964号公報

【特許文献8】特開2007−196198号公報

【特許文献9】特開2009−50804号公報

【特許文献10】特開2009−50805号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、インクジェット方式では、垂直方法にしかインクを落とすことができないために、前述した携帯用端末の筐体のような立体的なワークを塗装する場合には、平面部分の塗装は可能だが、側面部分は塗装することができないという問題点が考えられる。

【0013】

そこで、本発明は、塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯端末用筐体の塗装を可能にするための、携帯端末用筐体の塗装システム及びそれを用いた携帯端末用筐体の塗装方法を提供することを課題としている。

【課題を解決するための手段】

【0014】

本発明の携帯端末用筐体の塗装システムは、

ワークを搬送するための搬送ラインを具備して、この搬送ライン上を搬送されているワークを塗装するための携帯端末用筐体の塗装システムであって、

前記搬送ラインの途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置と、インクジェット方式によりワークを塗装するためのインクジェット装置と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブースと、ワークに吐着した塗料を硬化するためのUV硬化装置を配設して、

前記インクジェット装置は、前記ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部と、インクを脱泡及び脱気するための脱泡・脱気装置と、インク詰まりを防止するヘッドメンテナンス装置とを備えて、

前記塗装ブースは、前記ワークの側面部分に向けて塗料を噴射するための塗料噴射手段を備えて、

前記UV硬化装置は、前記ワークにUVを照射することで、前記インクジェット装置においてワークに着弾したインク及び塗装ブースにおいて前記ワークに吐着させた塗料を硬化させるUV照射手段を備えた、ことを特徴としている。

【0015】

そして、この塗装システムを用いた本発明の携帯端末用筐体の塗装方法では、

搬送ライン上を搬送されているワークの平面部分をインクジェット装置内においてインクジェット方式により塗装し、

搬送ライン上を搬送されているワークの側面部分を塗装ブース内において塗料噴射手段によって塗装し、

その後に、インクジェット方式によりワークの平面部分に吐着されたインクと、塗料噴射手段によってワークの側面部分に吐着された塗料を、UV硬化装置内においてUV照射によって硬化する、ことを特徴としている。

【発明の効果】

【0016】

本発明の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、インクジェット方式によりワークを塗装するためのインクジェット装置と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブースとを備えており、ワークの平面部分はインクジェット方式により塗装することとしている。

【0017】

そのために、スプレーガンによりワークの塗装を行う従来の塗装システム及び塗装方法と比較して、ワークに吐着せずに塗料ミストとなる塗料が少なくなり、これにより塗料の無駄を抑えることが可能であるとともに、それに伴い、塗料ミストを回収するために必要となる空調エネルギーを抑えることが可能である。

【0018】

また、本発明の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、ワークの側面部分は従来方式と同様に塗料噴射手段によって塗装することとしているため、これにより、垂直方向にしかインクを落とすことができないインクジェット方式の欠点を解決してワークの側面部分の塗装を行うことが可能である。

【0019】

従って、本発明によれば、塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯用端末の筐体のような立体的なワークの表面を塗装することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の携帯端末用筐体の塗装システムの全体構成を説明するためのシステム図である。

【図2】本発明の携帯端末用筐体の塗装システムの制御系を説明するためのブロック図である。

【発明を実施するための形態】

【0021】

本発明の携帯端末用筐体の塗装システムでは、ワークを搬送するための搬送ラインを具備しており、この搬送ラインは、コンベアを備えて構成されている。

【0022】

また、本発明の携帯端末用筐体の塗装システムでは、ワークを固定可能なワーク供給テーブルを複数個備えており、このワーク供給テーブルは、前記コンベアに、間隔を置いて可動自在に装着され、コンベアの駆動に伴って搬送されることとしている。

【0023】

そして、本発明の携帯端末用筐体の塗装システムでは、搬送ラインの途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置と、インクジェット方式によりワークを塗装するためのインクジェット装置と、霧化した塗料をワークに向けてスプレーすることでワークを塗装するための塗装ブースを配設するとともに、ワークに吐着したインク及び塗料を硬化するためのUV硬化装置を配設している。

【0024】

そして、インクジェット装置は、ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部と、インクを脱泡及び脱気するための脱泡・脱気装置と、インク詰まりを防止するヘッドメンテナンス装置とを備えており、塗装ブースは、ワークの側面部分に向けて塗料を噴射するための塗料噴射手段としての、スプレーガンを備えている。

【0025】

また、UV硬化装置は、ワークの平面部分及び側面部分にUVを照射することで、インクジェット装置においてワークの平面部分に着弾させたインク、及び塗装ブースにおいてワークの側面部分に吐着させた塗料を硬化させるUV照射手段を備えている。

【0026】

そして、本発明の携帯端末用の筐体の塗装方法では、前述のような塗装システムを用いて、搬送ライン上を搬送されているワークの平面部分をインクジェット方式により塗装し、搬送ライン上を搬送されているワークの側面部分をスプレーガンによって塗装し、その後、ワークの平面部分及び側面部分にUVを照射することで、インクジェット方式によりワークの平面部分に吐着されたインクと、スプレーガンによってワークの側面部分に吐着された塗料を、UVによって硬化することとしている。

【0027】

ここで、前記インクジェット装置及び塗装ブースにおいては、有機溶剤を含まないインクを用いてワークの平面部分及び側面部分を塗装するとよく、これにより、ワークに吐着及び着弾させた塗料を加熱して乾燥する工程を無くしてコストを抑えることが可能となる。

【0028】

また、上記の構成に加えて、搬送ラインの途上に、画像処理したデザインをインクジェット方式によりワークに印刷するためのインクジェット印刷機構を配設して、このインクジェット印刷機構によって、搬送ライン上を搬送されているワークの平面部分に、画像処理したデザインを印刷可能にするとよく、これによって、印刷ラインと塗装ラインを別個に備える必要を無くして、ワークにゴミが付着して歩留まりが低下することが防止することができ、歩留まりを向上させつつ生産スピードを上げることが可能であるとともに、省スペースでワークの印刷と塗装を行うことが可能となる。

【実施例1】

【0029】

本発明の携帯端末用筐体の塗装システム(以下においては単に「塗装システム」という。)の実施例について図面を参照して説明すると、図1は、本実施例の塗装システムの全体構成を説明するための図である。そして、図において1が本実施例の塗装システムであり、本実施例の塗装システム1では、タブレット型の携帯用端末の筐体を塗装するシステムとしている。

【0030】

そして、本実施例の塗装システム1では、ワークを搬送するための搬送ラインを具備しており、この搬送ラインはチェーンコンベアにより構成されている。即ち、図において2が搬送ラインであり、また図において3がチェーンコンベアであり、前記チェーンコンベア3は無端状のチェーンとしており、図示しないモーターによって移動することとしている。

【0031】

また、図において6はワーク供給テーブルであり、本実施例の塗装システム1では、前記チェーンコンベア3に、間隔を置いて、ワーク供給テーブル6を装着しており、このワーク供給テーブル6に、被塗装物としてのワークを固定することとし、これによって、ワーク供給テーブル6を介して、搬送ライン2上でワークを搬送可能としている。

【0032】

更に、本実施例の塗装システム1において前記ワーク供給テーブル6は、図示しない主軸を有しており、この主軸の下方部分が、前記コンベア3に回動自在に連結されるとともに、モーター等の駆動手段に連結されたベルト等に連結されることにより、回転駆動可能としている。

【0033】

なお、本実施例の塗装システムでは、タブレット型の携帯用端末の筐体を塗装するための塗装システムとしているが、本発明における塗装対象は、必ずしもタブレット型の携帯用端末の筐体には限定されず、携帯用端末であればいずれでもよい。

【0034】

次に、前記搬送ライン2の任意の箇所には、隣り合う配置で、ワークのロードエリア4とアンロードエリア5とを設置しており、ロードエリア4において、前記ワーク供給テーブル6にワークを固定し、アンロードエリア5においては、前記ワーク供給テーブル6に固定した塗装処理済みのワークを取り外すこととしている。但し、前記ワークのロードエリア4及びアンロードエリア5の設置箇所は得に限定されない。

【0035】

次に、図において19は、除電・除塵装置である。即ち、本実施例の塗装システムでは、チェーンコンベア3により搬送されてきたワークに帯電している静電気や、ワークに付着しているゴミ、ほこりをまず除去するための除電・除塵装置19を有しており、この除電・除塵装置19内ではまず、除電ブラシ、イオナイザー等の除電手段によってワークに帯電している静電気を取り除き、次に、エアー等の除塵手段によってワークに付着しているゴミ、ほこり等を取り除くこととしている。

【0036】

そして、前記除電・除塵装置19によって静電気、ゴミ、ほこりを取り除いた後に、ワークの塗装を行うこととしている。即ち、図1において7はインクジェット装置であり、即ち、本実施例の塗装システム1では、搬送ライン2の途中における、ワークの搬送方向に見た前記除電・除塵装置19の前方側にインクジェット装置7を配設しており、このインクジェット装置7内において、インクジェット方式によって、チェーンコンベア3によってインクジェット装置7内に搬送されてきたワークの平面部分を塗装することとしている。

【0037】

ここで、前記インクジェット装置7について説明すると、本実施例において前記インクジェット装置7は、一般的に各種印刷等に使用されているインクジェット装置と同様に、インクを落下させてワークの平面部分に着弾させるためのヘッド部701を備えており、このヘッド部701には、供給路702を介してインク供給部703が連結されており、これにより、ヘッド部701にインクを供給してヘッド部701から落下させることとしている。

【0038】

また、前記インク供給部703はインクを常に安定的に吐出させる必要があるために、本実施例において前記インクジェット装置7は、インク脱泡・脱気装置704を有しており、これにより、前記ヘッド部701に空気が入ってしまうことを防止している。

【0039】

なお、本実施例において前記ヘッド部701は、インクを充填するインク室に複数のノズル部が形成されており、前記インク室に当接させたピエゾ素子に電圧を加えることで、ピエゾ素子によってインク室の壁に振動を加えて、それによって、インク室内のインクをノズル部から落下させることとしているが、この方式は周知の方式であるために詳細な説明は省略する。

【0040】

また、本実施例の塗装システムでは、画像処理部18を備えており、この画像処理部18において画像処理されたデータに従って、ワークの平面部分にインクが着弾されることとしており、これにより、正確かつ確実は塗装を可能にしている。

【0041】

更に、本実施例において前記インクジェット装置7においては、有機溶剤を含まないUV硬化インクを用いることとしており、これにより、ワークに着弾させたインクを加熱乾燥する工程を無くしてコストを抑えることを可能としている。

【0042】

なお、図において705はヘッドメンテナンス装置である。即ち、インクジェット装置7においては、ヘッド部701のインク詰まりを防いで、インクを常に安定して吐出させる必要があるために、本実施例の塗装システムにおいては、インクジェット装置7内にヘッドメンテナンス装置705を備えている。そして、本実施例においてこのヘッドメンテナンス装置705は、定期的に、あるいは随時に、インクを適量吐出しながら、あるいはワイピングを用いて、ヘッド部701におけるインク吐出表面をクリーニングすることとしている。

【0043】

次に、図1において8は塗装ブースである。即ち、本実施例の塗装システム1では、搬送ライン2の途中において、搬送方向に見た前記インクジェット装置7の前方側に塗装ブース8が配置されており、この塗装ブース8内において、チェーンコンベア3によって塗装ブース8内に搬送されてきたワークの側面部分を塗装可能としている。

【0044】

ここで、前記塗装ブース8について説明すると、本実施例において前記塗装ブース8は、搬送ライン2の途中において、前記チェーンコンベア3が通過可能な配置で備えられており、これにより、ワークを固定したワーク供給テーブル6は、チェーンコンベア3によって塗装ブース8内に搬送され、塗装ブース8内で塗装された後に、再びチェーンコンベア3によって搬送されて、塗装ブース8から出されることとしている。

【0045】

そして、本実施例において前記塗装ブース8内には、支持用レール9が備えられており、この支持用レール9には、ロボットアーム10が、支持用レール9上を移動自在に取り付けられている。

【0046】

また、前記ロボットアーム10には、支持アーム1101が可動自在に連結されており、この支持アーム1101には、複数個のスプレーガン1102が可動自在に装着され、支持アーム1101と、この支持アーム1101に取り付けたスプレーガン1102によって、塗料噴射手段11が構成されている。

【0047】

そして、各スプレーガン1102には、図示しない塗料供給手段が一端に連結された塗料ホースの他端が連結され、これにより、スプレーガン1102から塗料を噴射可能としているとともに、このとき、支持アーム1101あるいはスプレーガン1102を可動、あるいは回動することで、ワークにおける側面部分を確実に塗装可能としている。

【0048】

また、本実施例において前記スプレーガン1102から噴射する塗料としては、前記インクジェット装置7において用いているインクと同様に、有機溶剤を含まないUV硬化塗料としており、これにより、塗装後に塗料を加熱乾燥する工程を無くすることを可能としている。但し、塗装ブース8において用いる塗料としては必ずしも有機溶剤を含まない塗料を用いる必要はなく、有機溶剤を含む塗料を用いて塗装をしてもよく、かかる場合には、塗装ブース8の前方側に、ワークに吐着した塗料を加熱乾燥するためのエリアを設けるとよい。

【0049】

また、本発明の塗装システムでは、必ずしもロボットアームを用いる必要はなく、例えば、床置き型の塗装ロボット等を用いてもよく、また、スプレーガンの数は特に限定されない。

【0050】

また、本実施例においては、搬送ライン2の搬送方向に見て、インクジェット装置7の前方に塗装ブース8を配設したが、必ずしもこのような配列にする必要は無く、塗装ブース8をインクジェット装置7の手前側に配設して、塗装ブース8内においてワーク側面部分を塗装し、その後に、インクジェット装置7においてワークの平面部分を塗装してもよい。

【0051】

なお、図において13は、インクジェット印刷機構である。即ち、本実施例の塗装システム1では、搬送ライン2の途中における、搬送方向に見た前記インクジェット装置7の手前側にインクジェット印刷機構13を配設しており、これにより、ワークの平面部分の印刷を可能にし、ワークの塗装のみならず、ワークへのデザイン印刷をも可能にしている。

【0052】

そして、本実施例における前記インクジェット印刷機構13は、通常のインクジェット印刷装置の構成と同様としており、カラー印刷手段、画像入力部、UV硬化手段あるいは熱源による硬化手段、インク脱泡・脱気手段、ヘッドメンテナンス手段等を標準装備し、画像処理によって所望するデザインを作成して、この作成したデザインに基づいてインクをワークに着弾させ、これによって、ワークの平面部分への印刷を行うこととしている。

【0053】

従って、本実施例においては、ワークを搬送ライン2によって1回搬送する過程で、ワークの塗装のみならずワークへの印刷を行うことができるため、印刷ラインと塗装ラインを別個に備え、印刷ラインにおけるワークの印刷の後に、ハンドリングによってワークを塗装ラインへ投入する場合と異なり、ハンドリング中にワークにゴミが付着して歩留まりが低下することが防止することができ、歩留まりを向上させつつ生産スピードを上げることが可能であるとともに、省スペースでワークの印刷と塗装を行うことも可能であり、更に、画像処理によって印刷のデザインを行うこととしているため、修正が容易である。

【0054】

次に、図において12は、UV硬化装置である。即ち、本実施例の塗装システム1では、搬送ライン2の途中における、前記塗装ブース8の前方側にUV硬化装置を配設している。そして、このUV硬化装置12内において、搬送ライン2によって搬送されてきたワークにUVを照射して、前記インクジェット装置7内においてワークの平面部分に着弾させたインクと、前記塗装ブース8内においてワーク側面部分に吐着させた塗料を硬化させることとしている。

【0055】

なお、本実施例において前記UV硬化装置12は、一般的なUV硬化装置と同様に、光源としてUVを照射するためのUV照射手段1201を備えており、このUV照射手段1201からワークに向けてUVを照射することとしている。

【0056】

次に、本実施例の塗装システム1の制御系について説明すると、図2は本実施例の塗装システム1の構成を示すブロック図であり、図2において、本実施例の塗装システムでは、システム全体の作動を制御するための制御部13を有しており、本実施例においてこの制御部13としてはマイコンを用いている。

【0057】

そして、制御部13には、チェーンコンベア3、ロボットアーム10、塗料噴射手段11、スプレーガン1102に塗料を供給するための塗料供給手段14、UV硬化装置12、電源17が接続されるとともに、各種の設定等を行うための操作部15、表示部16が接続され、更に、前記インクジェット装置7におけるヘッド部701、インク供給部703、インク脱泡・脱気装置704、ヘッドメンテナンス装置705と、インクジェット印刷機構13等が接続され、これにより、制御部13の制御によりシステム全体を作動させることとしている。

【0058】

次に、このように構成される本実施例の塗装システム1を用いた本発明の携帯端末用筐体の塗装方法(以下においては単に「塗装方法」という。)の実施例について説明すると、前述の塗装システム1を用いてワークの塗装を行う場合には、チェーンコンベア3を搬送していくとともに、ロードエリア4において、チェーンコンベアの移動とともに搬送されてくる、ワークを装着していない空のワーク供給テーブル6に、未塗装のワークを固定していく。

【0059】

そして、まず、除電・除塵装置19において、ワークに帯電している静電気や、ワークに付着しているゴミ、ほこりが除去され、その後に、インクジェット印刷機構13において、ワークの平面部分に、予め画像処理されたデザインを、インクジェット方式によって印刷する。

【0060】

そして、次に、前記インクジェット装置7において、前記チェーンコンベア3によって搬送されているワークの平面部分を塗装する。即ち、ワークの平面部分にヘッド部701からインクを落下させてワークの平面部分にインクを着弾させ、これによってワークの平面部分を塗装する。なおこのとき、前記制御部13により、ワークの平面部分の全体に確実にインクが行き渡るように、前記インク供給部703、前記ピエゾ素子等の作動を制御する。

【0061】

次に、前記インクジェット装置7内において平面部分が塗装された後にチェーンコンベア3により塗装ブース8まで搬送されてきたワークについて、塗装ブース8内において、スプレーガン1102によるスプレー方式によって、側面部分を塗装する。

【0062】

即ち、前記塗装ブース8内において、塗装ブース8内に搬送されてきたワークについて、側面部分に向けてスプレーガン1102から塗料を噴射して、これによりワークの側面部分の塗装を行う。

【0063】

なお、塗装ブース8内における塗装に際しては、制御部13によって前記ロボットアーム10、支持アーム1101及びスプレーガン1102を制御して、スプレーガン1102を様々な角度に移動させ、更に、適宜、塗装ブース8内に位置する前記ワーク供給テーブル6を回動あるいは可動して、これによってワークの側面部分の塗装を確実に行う。

【0064】

次に、前記インクジェット装置7において平面部分が塗装され、前記塗装ブース8内において側面部分が塗装されて搬送されてきたワークについて、前記UV硬化装置12内において、UV照射手段1201によって、平面部分及び側面部分にUVが照射される。そしてそれにより、インクジェット方式によりワークの平面部分に吐着されたインクと、スプレーガン1102によってワークの側面部分に吐着された塗料を、UVによって硬化する。

【0065】

そして、その後は、このように、平面部分をインクジェット方式によって塗装され、側面部分をスプレー方式によって塗装され、更に吐着されたインク、塗料がUV硬化されたワークを、アンロードエリア5において搬送ライン2から取り出す。

【0066】

このように、本実施例の塗装システム及びそれを用いた塗装方法では、携帯用端末の筐体の塗装に際して、平面部分をインクジェット方式により塗装し、側面部分をスプレー方式により塗装しているため、スプレーガンによりワークの塗装を行う従来の塗装システム及び塗装方法と比較して、ワークに吐着せずに塗料ミストとなる塗料を少なくして塗料の無駄を抑えることが可能であるとともに、それに伴い、塗料ミストを回収するために必要となる空調エネルギーを抑えることが可能である。

【0067】

また、本実施例の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、ワークの側面部分は従来方式と同様にスプレーガンによって塗装することとしているため、垂直方向にしかインクを落とすことができないインクジェット方式の欠点を解決してワークの側面部分の塗装を行うことが可能である。

【0068】

従って、本実施例の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法によれば、塗料の無駄、及び空調のためのエネルギーを抑えながら、携帯用端末の筐体のような立体的なワークの表面を塗装することが可能となる。

【0069】

更に、本実施例においては、インクジェット印刷機構13を備えて、ワークの塗装のみならず所望するデザインの印刷をも可能にしているために、ワークを搬送ラインによって1回搬送する過程で塗装、印刷を行うことができる。

【0070】

そのために、本実施例の携帯端末用筐体の塗装システム及び携帯端末用筐体の塗装方法では、印刷ラインと塗装ラインを別個に備えて、印刷ラインにおけるワークの印刷の後に、ハンドリングによってワークを塗装ラインへ投入する場合と異なり、ワークへのゴミの付着等を防止して歩留まりを向上させつつ生産スピードを上げることを可能にするとともに、省スペースでワークの印刷と塗装を行うことが可能であり、更に、画像処理によって印刷のデザインを行うこととしているため、修正も容易である。

【産業上の利用可能性】

【0071】

本発明の携帯端末用筐体の塗装システム及びそれを用いた塗装方法では、塗料の無駄を少なくするとともにそれに伴い塗料ミスト回収のための空調エネルギーを抑えつつ、ワークの側面の塗装も可能としているために、携帯端末用の筐体の塗装の全般に適用可能である。

【符号の説明】

【0072】

1 塗装システム

2 搬送ライン

3 チェーンコンベア

4 ロードエリア

5 アンロードエリア

6 ワーク供給テーブル

7 インクジェット装置

701 ヘッド部

702 供給路

703 インク供給部

704 インキ脱泡・脱気装置

705 ヘッドメンテナンス装置

8 塗装ブース

9 支持用レール

10 ロボットアーム

11 塗料噴射手段

1101 支持アーム

1102 スプレーガン

12 UV硬化装置

1201 UV照射手段

13 インクジェット印刷機構

15 操作部

16 表示部

17 電源

18 画像処理装置

19 除電・除塵装置

【特許請求の範囲】

【請求項1】

ワークを搬送するための搬送ライン(2)を具備して、該搬送ライン(2)上を搬送されているワークを塗装するための携帯端末用筐体の塗装システムであって、

前記搬送ライン(2)の途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、インクジェット方式によりワークを塗装するためのインクジェット装置(7)と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブース(8)と、ワークに吐着した塗料を硬化するためのUV硬化装置(12)を配設して、

前記インクジェット装置(7)は、前記ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部(701)と、インクを脱泡及び脱気するための脱泡・脱気装置(704)と、インク詰まりを防止するヘッドメンテナンス装置(705)と、を備えて、

前記塗装ブース(8)は、前記ワークの側面部分に向けて塗料を噴射するための塗料噴射手段(11)を備えて、

前記UV硬化装置(12)は、前記ワークにUVを照射することで、前記インクジェット装置(7)においてワークに着弾したインク及び塗装ブース(8)において前記ワークに吐着させた塗料を硬化させるUV照射手段(1201)を備えて、

前記搬送ライン(2)上を搬送されているワークの平面部分を前記インクジェット装置(7)内においてインクジェット方式により塗装し、前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、インクジェット方式によりワークの平面部分に吐着されたインクと塗料噴射手段(11)によってワークの側面部分に吐着された塗料を前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装システム。

【請求項2】

ワークを搬送するための搬送ライン(2)を具備して、該搬送ライン(2)上を搬送されているワークを塗装するための携帯端末用筐体の塗装システムであって、

前記搬送ライン(2)の途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、画像処理したデザインをインクジェット方式によりワークに印刷するためのインクジェット印刷機構(13)と、インクジェット方式によりワークを塗装するためのインクジェット装置(7)と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブース(8)と、ワークに吐着した塗料を硬化するためのUV硬化装置(12)を配設して、

前記インクジェット装置(7)は、前記ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部(701)と、インクを脱泡及び脱気するための脱泡・脱気装置(704)と、インク詰まりを防止するヘッドメンテナンス装置(705)と、を備えて、

前記塗装ブース(8)は、前記ワークの側面部分に向けて塗料を噴射するための塗料噴射手段(11)を備えて、

前記UV硬化装置(12)は、前記ワークにUVを照射することで、前記インクジェット装置(7)においてワークに着弾したインク及び塗装ブース(8)において前記ワークに吐着させた塗料を硬化させるUV照射手段(1201)を備えて、

前記インクジェット印刷機構(13)によって、前記搬送ライン(2)上を搬送されているワークの平面部分に、画像処理したデザインを印刷し、前記搬送ライン(2)上を搬送されているワークの平面部分を、前記インクジェット装置(7)内においてインクジェット方式により塗装し、前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、インクジェット方式によりワークの平面部分に吐着されたインクと塗料噴射手段(11)によってワークの側面部分に吐着された塗料を前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装システム。

【請求項3】

前記インクジェット装置(7)及び塗装ブース(8)においては、有機溶剤を含まないインク及び塗料を用いたことを特徴とする請求項1又は請求項2に記載の携帯端末用筐体の塗装システム。

【請求項4】

ワークを搬送するための搬送ライン(2)と、

該搬送ライン(2)の途上に配設した、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記前記除電・除塵装置(19)の前方側に配設した、インクを落下させてワークに着弾するためのヘッド部(701)を備えたインクジェット装置(7)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、塗料を噴射するための塗料噴射手段(11)を備えた塗装ブース(8)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記インクジェット装置(7)及び塗装ブース(8)の前方側に配設した、前記インクジェット装置(7)及び塗装ブース(8)においてワークに吐着させたインクを硬化させるUV照射手段を備えたUV硬化装置(12)と、を備えた塗装システムを用いて、

前記搬送ライン(2)上を搬送されているワークの平面部分を前記インクジェット装置(7)内においてインクジェット方式により塗装し、

前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、

その後、前記インクジェット方式によりワークの平面部分に吐着されたインクと、塗料噴射手段(11)によってワークの側面部分に吐着された塗料を、前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装方法。

【請求項5】

ワークを搬送するための搬送ライン(2)と、

該搬送ライン(2)の途上に配設した、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、画像処理したデザインをインクジェット方式によりワークに印刷するためのインクジェット印刷機構(13)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、インクを落下させてワークに着弾するためのヘッド部(701)を備えたインクジェット装置(7)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、塗料を噴射するための塗料噴射手段(11)を備えた塗装ブース(8)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記インクジェット装置(7)及び塗装ブース(8)の前方側に配設した、前記インクジェット装置(7)及び塗装ブース(8)においてワークに吐着させたインクを硬化させるUV照射手段を備えたUV硬化装置(12)と、を備えた塗装システムを用いて、

インクジェット印刷機構(13)によって、前記搬送ライン(2)上を搬送されているワークの平面部分に、画像処理したデザインを印刷し、

前記搬送ライン(2)上を搬送されているワークの平面部分を前記インクジェット装置(7)内においてインクジェット方式により塗装し、

前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、

その後、前記インクジェット方式によりワークの平面部分に吐着されたインクと、塗料噴射手段(11)によってワークの側面部分に吐着された塗料を、前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装方法。

【請求項1】

ワークを搬送するための搬送ライン(2)を具備して、該搬送ライン(2)上を搬送されているワークを塗装するための携帯端末用筐体の塗装システムであって、

前記搬送ライン(2)の途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、インクジェット方式によりワークを塗装するためのインクジェット装置(7)と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブース(8)と、ワークに吐着した塗料を硬化するためのUV硬化装置(12)を配設して、

前記インクジェット装置(7)は、前記ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部(701)と、インクを脱泡及び脱気するための脱泡・脱気装置(704)と、インク詰まりを防止するヘッドメンテナンス装置(705)と、を備えて、

前記塗装ブース(8)は、前記ワークの側面部分に向けて塗料を噴射するための塗料噴射手段(11)を備えて、

前記UV硬化装置(12)は、前記ワークにUVを照射することで、前記インクジェット装置(7)においてワークに着弾したインク及び塗装ブース(8)において前記ワークに吐着させた塗料を硬化させるUV照射手段(1201)を備えて、

前記搬送ライン(2)上を搬送されているワークの平面部分を前記インクジェット装置(7)内においてインクジェット方式により塗装し、前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、インクジェット方式によりワークの平面部分に吐着されたインクと塗料噴射手段(11)によってワークの側面部分に吐着された塗料を前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装システム。

【請求項2】

ワークを搬送するための搬送ライン(2)を具備して、該搬送ライン(2)上を搬送されているワークを塗装するための携帯端末用筐体の塗装システムであって、

前記搬送ライン(2)の途上に、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、画像処理したデザインをインクジェット方式によりワークに印刷するためのインクジェット印刷機構(13)と、インクジェット方式によりワークを塗装するためのインクジェット装置(7)と、霧化した塗料をワークに向けて噴射することでワークを塗装するための塗装ブース(8)と、ワークに吐着した塗料を硬化するためのUV硬化装置(12)を配設して、

前記インクジェット装置(7)は、前記ワークの平面部分にインクを着弾させてワークの平面部分を塗装するためのヘッド部(701)と、インクを脱泡及び脱気するための脱泡・脱気装置(704)と、インク詰まりを防止するヘッドメンテナンス装置(705)と、を備えて、

前記塗装ブース(8)は、前記ワークの側面部分に向けて塗料を噴射するための塗料噴射手段(11)を備えて、

前記UV硬化装置(12)は、前記ワークにUVを照射することで、前記インクジェット装置(7)においてワークに着弾したインク及び塗装ブース(8)において前記ワークに吐着させた塗料を硬化させるUV照射手段(1201)を備えて、

前記インクジェット印刷機構(13)によって、前記搬送ライン(2)上を搬送されているワークの平面部分に、画像処理したデザインを印刷し、前記搬送ライン(2)上を搬送されているワークの平面部分を、前記インクジェット装置(7)内においてインクジェット方式により塗装し、前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、インクジェット方式によりワークの平面部分に吐着されたインクと塗料噴射手段(11)によってワークの側面部分に吐着された塗料を前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装システム。

【請求項3】

前記インクジェット装置(7)及び塗装ブース(8)においては、有機溶剤を含まないインク及び塗料を用いたことを特徴とする請求項1又は請求項2に記載の携帯端末用筐体の塗装システム。

【請求項4】

ワークを搬送するための搬送ライン(2)と、

該搬送ライン(2)の途上に配設した、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記前記除電・除塵装置(19)の前方側に配設した、インクを落下させてワークに着弾するためのヘッド部(701)を備えたインクジェット装置(7)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、塗料を噴射するための塗料噴射手段(11)を備えた塗装ブース(8)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記インクジェット装置(7)及び塗装ブース(8)の前方側に配設した、前記インクジェット装置(7)及び塗装ブース(8)においてワークに吐着させたインクを硬化させるUV照射手段を備えたUV硬化装置(12)と、を備えた塗装システムを用いて、

前記搬送ライン(2)上を搬送されているワークの平面部分を前記インクジェット装置(7)内においてインクジェット方式により塗装し、

前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、

その後、前記インクジェット方式によりワークの平面部分に吐着されたインクと、塗料噴射手段(11)によってワークの側面部分に吐着された塗料を、前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装方法。

【請求項5】

ワークを搬送するための搬送ライン(2)と、

該搬送ライン(2)の途上に配設した、ワークの静電気を除去するとともにワークに付着したゴミを取り除くための除電・除塵装置(19)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、画像処理したデザインをインクジェット方式によりワークに印刷するためのインクジェット印刷機構(13)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、インクを落下させてワークに着弾するためのヘッド部(701)を備えたインクジェット装置(7)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記除電・除塵装置(19)の前方側に配設した、塗料を噴射するための塗料噴射手段(11)を備えた塗装ブース(8)と、

前記搬送ライン(2)の途上において、搬送方向に見た前記インクジェット装置(7)及び塗装ブース(8)の前方側に配設した、前記インクジェット装置(7)及び塗装ブース(8)においてワークに吐着させたインクを硬化させるUV照射手段を備えたUV硬化装置(12)と、を備えた塗装システムを用いて、

インクジェット印刷機構(13)によって、前記搬送ライン(2)上を搬送されているワークの平面部分に、画像処理したデザインを印刷し、

前記搬送ライン(2)上を搬送されているワークの平面部分を前記インクジェット装置(7)内においてインクジェット方式により塗装し、

前記搬送ライン(2)上を搬送されているワークの側面部分を前記塗装ブース(8)内において塗料噴射手段(11)によって塗装し、

その後、前記インクジェット方式によりワークの平面部分に吐着されたインクと、塗料噴射手段(11)によってワークの側面部分に吐着された塗料を、前記UV硬化装置(12)内においてUV照射によって硬化する、ことを特徴とする携帯端末用筐体の塗装方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−228643(P2012−228643A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97788(P2011−97788)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(593081224)タクボエンジニアリング株式会社 (23)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(593081224)タクボエンジニアリング株式会社 (23)

【Fターム(参考)】

[ Back to top ]