携帯電話の不具合原因検出方法

【課題】携帯電話の回路基板に発生する回路等の故障の不具合原因を容易に検出する。

【解決手段】複数の回路107,109,111が搭載される携帯電話の不具合原因検出方法において、携帯電話の不具合発生時に複数の回路への電流を遮断するヒューズ105の溶断の有無を判断し、ヒューズの溶断時に動作温度に合わせて複数の回路に塗布された複数の示温塗料部202,203,204の変色の有無を判断し、複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合発生として不具合原因の詳細調査を行い、複数の示温塗料部のいずれにも変色が無い場合には複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させ、溶断したヒューズを替えて複数の回路に電流を流し、変色温度を低下させた複数の示温塗料部の変色の有無を判断する再現実験を行い、複数の示温塗料部の1つが変色するまで複数の示温塗料部の変色温度を低下させて再現実験を繰り返す。

【解決手段】複数の回路107,109,111が搭載される携帯電話の不具合原因検出方法において、携帯電話の不具合発生時に複数の回路への電流を遮断するヒューズ105の溶断の有無を判断し、ヒューズの溶断時に動作温度に合わせて複数の回路に塗布された複数の示温塗料部202,203,204の変色の有無を判断し、複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合発生として不具合原因の詳細調査を行い、複数の示温塗料部のいずれにも変色が無い場合には複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させ、溶断したヒューズを替えて複数の回路に電流を流し、変色温度を低下させた複数の示温塗料部の変色の有無を判断する再現実験を行い、複数の示温塗料部の1つが変色するまで複数の示温塗料部の変色温度を低下させて再現実験を繰り返す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は故障時の短絡電流を制限、遮断する保護回路を有する携帯電話に関する。特に、本発明は、設計外の回路、保護回路自体の不具合発生による短絡電流の発生に対して不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行う携帯電話の不具合原因検出方法に関する。

【背景技術】

【0002】

近年、携帯電話の普及率は増加を続けている。コミュニケーションツールとして、又は時計、スケジュール帳の代わりとして肌身離さず持ち歩く時間も多くなっている。このため、以下の例のように、携帯電話は携帯するという性質上、故障時に人体に被害を及ぼさないように保護回路を細心に設計する必要がある。

図11は本発明の前提となる携帯電話の回路基板の概略構成例を示すブロック図である。なお、全図を通して同一の構成要素には同一の番号、符号を付して説明を行う。

【0003】

本図に示すように、携帯電話の回路基板100には電源(BATT)101が設けられ、一例として、電源101は電源制御部(FET)103・電力増幅器104、回路107、回路109、回路111、昇圧回路113・ライト114、回路115に電力を供給する。

電源101と電源制御(FET)103・電力増幅器104の間にはヒューズ102が接続される。

【0004】

さらに、電源101と回路107の間にはヒューズ105、レギュレータ106が接続される。

さらに、ヒューズ105と回路109の間にはレギュレータ108が接続され、ヒューズ105と回路111の間にはレギュレータ110が接続される。

さらに、電源101とライト114の間にはヒューズ112、が接続される。

【0005】

すなわち、保護回路として、ヒューズ102、ヒューズ105、ヒューズ112、レギュレータ106、レギュレータ108、レギュレータ110が設けられる。

電力増幅器104、回路107、回路109、回路111、ライト114に故障があった場合、ヒューズ102、ヒューズ105、ヒューズ112によって電流がそれぞれ遮断する。

【0006】

また、特に、回路107、回路109、回路111に故障があった場合、レギュレータ106、レギュレータ108、レギュレータ110により回路107、回路109、回路111への供給電力がそれぞれ制限される。

回路115のように、ヒューズ等の保護回路がない回路は、故障しても電流が少ないことが分かっている。

【0007】

このようにして、携帯電話100ではヒューズ、レギュレータ等を設けて、短絡電流を遮断し、供給電力を制限するための回路設計を行っており、回路全体として、安全性を考慮して設計を行っている。

しかしながら、前述のように、保護回路にて短絡電流を発生しないよう、供給電力を制限するように設計をしても、保護回路自体の故障、設計外の原因により短絡電流が発生してしまう可能性がある。この場合、発生原因を突き止め一刻も早く製品にフィードバックする必要がある。

【0008】

しかしながら、特に、以下の4点で原因調査に困難がある。

(1)近年の携帯電話は多くの機能を有しながら、小型・軽量化を求められており、高密度実装を行うため、電圧・電流を確認するための電極が少なくなっている。

(2)不具合発生でヒューズが溶断しても溶断したヒューズに対して複数の回路等が設けられている場合不具合現象を再現してもどの回路に不具合原因があるか判断が容易でない。

【0009】

(3)ヒューズが溶断しない電流で回路が故障した場合にはさらに不具合現象を再現してもどの回路に不具合原因があるのか判断はさらに容易ではない。

(4)不具合が発生したとしてユーザーから申告のあった装置であっても、不具合発生により部品が破損してしまったり、異物混入による短絡で不具合発生後、異物が消失したりして、不具合現象が再現しない場合がある。

【0010】

従来では、半導体などの電子素子の温度上昇による不良を目視にて検査できる電子素子搭載装置を得るため、電子素子搭載装置(半導体)の筐体表面に、温度によって色変化を生じ、一度色が変化すると元の色に戻らない感熱紙を貼り付け、感熱紙の色とそのときの温度を対比させ、感熱紙の色から、電子素子搭載装置がどれくらいの温度まで上昇したかを判定することができ、また、筐体表面に貼り付けた感熱紙の色を目視することによって、その電子素子搭載装置の不良検査を精度よく行うことができるものがある(例えば、特許文献1参照)。

【0011】

しかしながら、上記特許文献1では、感熱紙が変色する温度に上昇する前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

また、従来では、回路基板の半田付け工程における温度条件を簡単に検査できるようにした回路基板の組立方法を提供し、断線不良に繋がり易いパターンの膨らみや剥がれを防止できるようにした回路基板の組立方法及び回路基板を提供するため、この回路基板の組立方法は、回路基板に電気部品を取り付けて半田付けを行う工程と、半田付け工程における回路基板の熱による変色の程度を外観検査する工程と、を含むものがある(例えば、特許文献2参照)。

【0012】

しかしながら、上記特許文献2では、回路基板の組み立て時に半田付け工程で熱による変色の程度で検査結果を判断しているが、回路基板の故障を検査判断するものではないという問題がある。

また、従来では、簡単でしかも安価な方法で電子部品の故障を検出することのできる故障検出方法を提供するため、温度変化に応じて色が変化する感熱シートを回路基板等に組み付けられている電子部品に貼着し、該感熱シートの色変化から電子部品の故障を検出するものがある(例えば、特許文献3参照)。

【0013】

しかしながら、上記特許文献3では、感熱シートの色変化から電子部品の故障を検出するが、前述のように、感熱シートが変色する温度に上昇する前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

また、従来では、試験員の習熟の如何にかかわらず、容易且つ確実に短絡箇所や絶縁不良箇所を特定することのできるプリント基板の試験方法を得るため、パターンが形成されたプリント基板のパターン形成面に対して、温度で変色する感熱紙を貼り付け、プリント基板の正極側電源側導体パターンと接地側導体パターンとの間に対して、通電試験器の両端を接続して電圧を印加し、この印加された電圧によって、正極側電源側導体パターンと接地側導体パターンとの間に形成されたブリッジに通電し、この部分の電流で変色した感熱紙の部分を不良部分と判定するものがある(例えば、特許文献4参照)。

【0014】

しかしながら、上記特許文献4では、電流で変色した感熱紙の部分を不良部分として判定しているが、前述のように、感熱シートが変色する温度に上昇する前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

また、従来では、集積回路の障害を検出するために、特定温度以上で変色する示温塗料を用いて集積回路本体に捺印を施すものがある(例えば、特許文献5参照)。

【0015】

しかしながら、特許文献5では、集積回路の障害を検出するために、特定温度以上で変色する示温塗料を用いて集積回路本体に捺印を施すが、特定温度以上になる前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

【0016】

【特許文献1】特開平08−051298号公報

【特許文献2】特開2003−229657号公報

【特許文献3】特開平04−309853号公報

【特許文献4】特開2000−068630号公報

【特許文献5】特開昭63−244652号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

したがって、本発明は上記問題点に鑑みて、保護回路の動作を考慮しつつ携帯電話の回路基板に発生する回路等の故障の不具合原因を容易に検出する携帯電話の不具合原因検出方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は前記問題点を解決するために、回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、携帯電話の不具合発生時に前記複数の回路への電流を遮断するヒューズの溶断の有無を判断する工程と、前記ヒューズが溶断した場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、溶断した前記ヒューズを替えて前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法を提供する。

【0019】

さらに、本発明は、回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、携帯電話の不具合発生時に前記複数の回路への電流を遮断する複数のヒューズの溶断の有無を判断する工程と、前記複数のヒューズのいずれもが溶断しない場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法を提供する。

【0020】

さらに、前記再現実験で前記複数の示温塗料部のうち変色した前記示温塗料部には変色した示温塗料を新たな示温塗料として塗布し、その他の前記複数の示温塗料部には元の示温塗料を塗布する。

さらに、前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられている場合、前記複数の回路に塗布される複数の示温塗料部の変色温度は前記レギュレータによる制限電流を考慮して決定される。

【0021】

さらに、前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられる場合、前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する際に動作温度に合わせて前記レギュレータに塗布された示温塗料部の変色の有無も合わせて判断する。

【発明の効果】

【0022】

以上説明したように、本発明によれば、携帯電話の回路基板上であって、各回路の動作温度に合わせ、温度によって色が変化する示温塗料を塗布したことにより、不具合発生で回路基板上の温度が上昇した際に、示温塗料の変色により不具合の発生箇所を特定でき、特に、示温塗料が変色しないうちにヒューズが溶断し不具合の再現ができない場合には、

示温塗料を変えて変色温度を低下して再現実験を行うようにし、さらに、ヒューズが溶断せず、しかも示温塗料も変色せず不具合が再現できない場合にも示温塗料を変えて変色温度を低下して再現実験を行うようにしたので、設計外の回路、保護回路自体の不具合発生による短絡電流の発生に対して不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になった。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態について図面を参照して説明する。

図1は本発明に係る携帯電話の回路基板の概略構成例を示すブロック図である。本図に示すように、図10と比較して、携帯電話の回路基板100には、電源制御部103・電力増幅器104に示温塗料部201、回路107に示温塗料部202、回路109に示温塗料部203、回路111に示温塗料部204、昇圧回路113・ライト114に示温塗料部205、回路115に示温塗料部206が設けられる。

【0024】

ここに、示温塗料部201〜示温塗料部206に用いられる示温塗料は、特定の温度で明瞭な変色をする顔料を使用したり、溶融により状態が変化する化合物を顔料として用いた塗料が示温塗料であり、不可逆性示温塗料である。さらに、詳細には、示温塗料に使用される顔料は、コバルト、ニッケルなどのヘキサメチレンテトラミン複塩類などが用いられる。

【0025】

示温塗料部201〜示温塗料部206は、電源制御部103・電力増幅器104、回路107、回路109、回路111、昇圧回路113・ライト114、回路115の各々では、故障発生時の最大温度が異なるため、正常動作時の温度と故障モードごとの最大温度を予め測定しておき、動作温度に合わせた示温塗料を塗布することにより、形成される。

例えば、示温塗料部203では、レギュレータ108が正常に動作した場合、回路109の正常動作時が30℃で回路109の故障時に最大50℃まで温度上昇するとすれば、示温塗料部203の示温塗料の温度は45℃で色が変化するものが使用される。

【0026】

この場合、一度変色したら色が元に戻らない不可逆性示温塗料を塗布しておくので、製品に不具合原因が発生した際に、温度上昇の発生の有無、発生箇所を確認することが可能になる。

以下に、不具合原因が発生した後、不具合原因の検出方法を詳細に説明する。

図2は図1における携帯電話の回路基板に対する不具合原因の検出方法を説明するフローチャートである。本図に示すように、ステップS301において、ユーザーから携帯電話に対する不具合申告がある。

【0027】

ステップS302において、不具合申告があった携帯電話の筐体内の回路基板100を確認する。

ステップS303において、回路基板100の確認では、以下のように、ヒューズ102、ヒューズ105、ヒューズ112の溶断を確認する。

ステップS304において、ヒューズ102の溶断があるか否かの判断を行う。

【0028】

ステップS305において、ヒューズ102の溶断がある場合には、図3に進み、この処理を終了する。

ステップS306において、ヒューズ102の溶断がない場合にはヒューズ105の溶断を判断する。

ステップS307において、ヒューズ105の溶断がある場合には、図4へ進み、この処理を終了する。

【0029】

ステップS308において、ヒューズ105の溶断がない場合にはヒューズ112の溶断を判断する。

ステップS309において、ヒューズ112の溶断がある場合には、図5に進み、この処理を終了する。

ステップS310において、ヒューズ112の溶断がない場合には、図6に進み、この処理を終了する。

【0030】

図3は図2におけるヒューズ102の溶断時の不具合原因の検出方法を示す図である。本図に示すように、ステップS311において、ヒューズ102の溶断が確認される。

ステップS312において、ヒューズ102の溶断の確認後、示温塗料部201の変色確認が行われる。

ステップS313において、示温塗料部201に変色が有る場合には電源制御部103・電力増幅器104に不具合が発生したと判断する。

【0031】

この場合には、ヒューズ102が溶断すれば、直ちに、電源制御部103・電力増幅器104に不具合原因があると判断できるが、後述するように、ヒューズ102の溶断がなく、電源制御部103・電力増幅器104に不具合が発生した場合には、示温塗料部201の変色の有無が不具合原因の発生有無の判断の決め手になる。

ステップS314において、電源制御部103・電力増幅器104の不具合原因の詳細調査を行い、この処理を終了する。

【0032】

ステップS315において、示温塗料部201に変色が無い場合には、示温塗料部201の示温塗料を変えて変色温度を低下させる。変色温度を低下するのは、示温塗料部201の示温塗料が変色する温度に上昇する前にヒューズ102が溶断してしまった可能性があるためである。このようにして、ヒューズ102の溶断と示温塗料部201の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0033】

ステップS316において、ヒューズ102の取替えを行う。

ステップS317において、再現実験を行い、ステップS311に戻る。この場合、変色が無い場合には、示温塗料部201の示温塗料を変えて変色温度を低下させて、示温塗料部201の示温塗料に変色が有るまで、再実験を繰り返し行う。

図4は図2におけるヒューズ105の溶断時の不具合原因の検出方法を示す図である。本図に示すように、ステップS321において、ヒューズ105の溶断が確認される。

【0034】

ステップS322において、ヒューズ105の溶断の確認後、示温塗料部202の変色確認が行われる。

ステップS323において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断する。

ステップS324において、回路107の不具合原因の詳細調査を行い、この処理を終了する。

【0035】

ステップS325において、示温塗料部202に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS326において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS324に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。

ステップS327において、示温塗料部203に変色が無い場合には、示温塗料部204の変色確認が行われる。

【0036】

ステップS328において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS324に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。

ステップS329において、示温塗料部204に変色が無い場合には、示温塗料部202、示温塗料部203、示温塗料部204の示温塗料を変えて変色温度を低下させる。

【0037】

前述のように、変色温度を低下するのは、示温塗料部202、示温塗料部203、示温塗料部204の示温塗料がそれぞれ変色する温度に上昇する前にヒューズ105が溶断してしまった可能性があるためである。このようにして、ヒューズ105の溶断と示温塗料部202、示温塗料部203、示温塗料部204の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0038】

ステップS330において、ヒューズ105の取替えを行う。

ステップS331において、再現実験を行い、ステップS321に戻る。この場合、変色温度を低下させてもなお変色が無い場合には、示温塗料部202、示温塗料部203、示温塗料部204の示温塗料をさらに変えて変色温度を低下させて、示温塗料部202、示温塗料部203、示温塗料部204のいずれか1つの示温塗料に変色が有るまで、再実験を繰り返し行う。示温塗料部202、示温塗料部203、示温塗料部204のいずれか1つの示温塗料に変色があれば、示温塗料部202、示温塗料部203、示温塗料部204のうち変色があったものをその変色のあった示温塗料に変更し、他のものは元の示温塗料を使用することとする。

【0039】

図5は図2におけるヒューズ112の溶断時の不具合原因の検出方法を示す図である。本図に示すように、ステップS341において、ヒューズ112の溶断が確認される。

ステップS342において、ヒューズ112の溶断の確認後、示温塗料部205の変色確認が行われる。

ステップS343において、示温塗料部205に変色が有る場合には昇圧回路113又はライト114に不具合が発生したと判断する。

【0040】

この場合には、前述のように、ヒューズ112が溶断すれば、直ちに、昇圧回路113・ライト114に不具合原因があると判断できるが、後述するように、ヒューズ112の溶断がなく、昇圧回路113・ライト114に不具合原因が発生する場合には、示温塗料部205の変色の有無が不具合原因の発生有無の判断の決め手になる。

ステップS344において、昇圧回路113・ライト114の不具合原因の詳細調査を行い、この処理を終了する。

【0041】

ステップS345において、示温塗料部205に変色が無い場合には、示温塗料部205の示温塗料を変えて変色温度を低下させる。前述のように、変色温度を低下するのは、示温塗料部205の示温塗料が変色する温度に上昇する前にヒューズ112が溶断してしまった可能性があるためである。このようにして、ヒューズ112の溶断と示温塗料部205の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0042】

ステップS346において、ヒューズ112の取替えを行う。

ステップS347において、再現実験を行い、ステップS341に戻る。この場合、変色温度を低下させてもなお変色が無い場合には、示温塗料部205の示温塗料をさらに変えて変色温度を低下させて、示温塗料部205の示温塗料に変色が有るまで、再実験を繰り返し行う。

【0043】

図6は図2におけるヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

本図に示すように、ステップS351において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことが確認される。

ステップS352において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことを確認した後、示温塗料部201の変色確認が行われる。

【0044】

ステップS353において、示温塗料部201に変色が有る場合には電源制御部103・電力増幅器104に不具合が発生したと判断する。ヒューズ102が溶断しない電流で電源制御部103・電力増幅器104に不具合原因の発生の可能性があるためである。

ステップS354において、電源制御部103・電力増幅器104の不具合原因の詳細調査を行い、この処理を終了する。

【0045】

ステップS355において、示温塗料部201に変色が無い場合には、示温塗料部202の変色確認が行われる。

ステップS356において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断し、ステップS354に進み、回路107の不具合原因の詳細調査を行い、この処理を終了する。ヒューズ105が溶断しない電流で回路107に不具合原因の発生の可能性があるためである。

【0046】

ステップS357において、示温塗料部202に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS358において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS354に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路109に不具合原因の発生の可能性があるためである。

【0047】

ステップS359において、示温塗料部203に変色が無い場合には、示温塗料部204の変色確認が行われる。

ステップS360において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS354に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路111に不具合原因の発生の可能性があるためである。

【0048】

ステップS361において、示温塗料部204に変色が無い場合には、示温塗料部205の変色確認が行われる。

ステップS362において、示温塗料部204に変色が有る場合には昇圧回路113・ライト114に不具合が発生したと判断し、ステップS354に進み、昇圧回路113・ライト114の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で昇圧回路113・ライト114に不具合原因の発生の可能性があるためである。

【0049】

ステップS363において、示温塗料部205に変色が無い場合には、示温塗料部206の変色確認が行われる。

ステップS364において、示温塗料部206に変色が有る場合には回路115に不具合が発生したと判断し、ステップS354に進み、回路115の不具合原因の詳細調査を行い、この処理を終了する。回路115に不具合原因の発生の可能性があるためである。

【0050】

ステップS365において、示温塗料部206に変色が無い場合には、示温塗料部201〜示温塗料部206の示温塗料を変えて変色温度を低下させる。変色温度を低下するのは、ヒューズ102、ヒューズ105、ヒューズ112のいずれもが溶断しない電流で、さらに、示温塗料部201〜示温塗料部206の示温塗料のいずれもが変色する温度に上昇する前に、電源制御部103・電力増幅器104、回路107、回路109、回路111、昇圧回路113・ライト114、回路115のいずれか1つが不具合原因を発生してしまうためである。

【0051】

ステップS366において、再現実験を行い、ステップS351に戻る。この場合、示温塗料部201〜示温塗料部206のいずれにも変色が無い場合には、示温塗料部201〜示温塗料部206の示温塗料をさらに変えて変色温度を低下させて、示温塗料部201〜示温塗料部206のいずれかの示温塗料に変色が有るまで、再実験を繰り返し行う。

したがって、本発明によれば、温度によって色が変化する示温塗料を使用することにより、不具合発生時の不具合箇所が変色して履歴が残っているため、基板回路上で電流の流れている場所が目視できるようになる。これにより、高密度実装によって電圧・電流を測定するポイントがなくなった基板回路上で不具合原因が発生しても、保護回路の動作を考慮しつつ、示温塗料の変色を確認することで、範囲を絞って不具合原因の詳細調査を行うことが可能になる。

【0052】

また、不具合原因発生と申告のあった製品で不具合原因が再現しない場合でも、保護回路動作を考慮しつつ、予め塗った示温塗料が変色していれば電流増加又は温度上昇が確かにあったという事実と発生箇所を限定することが可能になる。

【実施例1】

【0053】

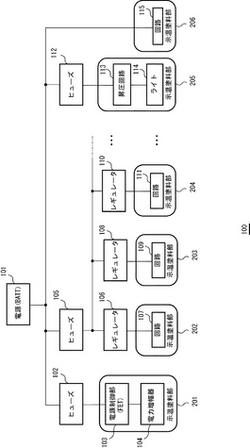

図7は図1の変形例であり、携帯電話の回路基板の別の概略構成例を示すブロック図である。

本図に示すように、図1と比較し、レギュレータ106に示温塗料部211、レギュレータ108に示温塗料部212、レギュレータ110に示温塗料部213が設けられる。

示温塗料部211、示温塗料部212、示温塗料部213には、レギュレータ106、レギュレータ108、レギュレータ110の動作温度に合わせて示温塗料がそれぞれ塗布される。

このようにして、回路107に加えてレギュレータ106の不具合原因発生、回路109に加えてレギュレータ108の不具合原因発生、回路111に加えレギュレータ110の不具合発生を考慮する。

【0054】

本実施例1では、ヒューズ102の溶断時に対して図3の不具合原因の検出方法がそのまま適用され、ヒューズ112の溶断時に対して図5の不具合原因の検出方法がそのまま適用される。

図8は図4の変形例であり、図7のヒューズ105の溶断時の不具合原因に対する別の検出方法を示す図である。本図に示すように、ステップS371において、ヒューズ105の溶断が確認される。

【0055】

ステップS372において、ヒューズ105の溶断の確認後、示温塗料部202の変色確認が行われる。

ステップS373において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断する。

ステップS374において、回路107の不具合原因の詳細調査を行い、この処理を終了する。

【0056】

ステップS375において、示温塗料部202に変色が無い場合には、示温塗料部211の変色確認が行われる。

ステップS376において、示温塗料部211に変色が有る場合にはレギュレータ106に不具合が発生したと判断し、ステップS364に進み、レギュレータ106の不具合原因の詳細調査を行い、この処理を終了する。

【0057】

ステップS377において、示温塗料部211に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS378において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS364に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。

【0058】

ステップS379において、示温塗料部203に変色が無い場合には、示温塗料部212の変色確認が行われる。

ステップS380において、示温塗料部212に変色が有る場合にはレギュレータ108に不具合が発生したと判断し、ステップS364に進み、レギュレータ108の不具合原因の詳細調査を行い、この処理を終了する。

【0059】

ステップS381において、示温塗料部212に変色が無い場合には、示温塗料部204の変色確認が行われる。

ステップS382において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS364に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。

【0060】

ステップS373において、示温塗料部204に変色が無い場合には、示温塗料部213の変色確認が行われる。

ステップS384において、示温塗料部213に変色が有る場合には、レギュレータ110に不具合が発生したと判断し、ステップS364に進み、、レギュレータ110の不具合原因の詳細調査を行い、この処理を終了する。

【0061】

ステップS385において、示温塗料部213に変色が無い場合には、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料を変えて変色温度を低下させる。

前述のように、変色温度を低下するのは、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料がそれぞれ変色する温度に上昇する前にヒューズ105が溶断してしまった可能性があるためである。このようにして、ヒューズ105の溶断と示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0062】

ステップS386において、ヒューズ105の取替えを行う。

ステップS387において、再現実験を行い、ステップS371に戻る。この場合、変色温度を低下させてもなお変色が無い場合には、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料をさらに変えて変色温度を低下させて、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213のいずれか1つの示温塗料に変色が有るまで、再実験を繰り返し行う。示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213のいずれか1つの示温塗料に変色があれば、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213のうち変色があったものをその変色のあった示温塗料に変更し、他のものは元の示温塗料を使用することとする。

【0063】

図9、図10は図6の変形例であり、図7のヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

本図9に示すように、ステップS381において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことが確認される。

ステップS382において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことを確認した後、示温塗料部201の変色確認が行われる。

【0064】

ステップS383において、示温塗料部201に変色が有る場合には電源制御部103・電力増幅器104に不具合が発生したと判断する。ヒューズ102が溶断しない電流で電源制御部103・電力増幅器104に不具合原因の発生の可能性があるためである。

ステップS384において、電源制御部103・電力増幅器104の不具合原因の詳細調査を行い、この処理を終了する。

【0065】

ステップS385において、示温塗料部201に変色が無い場合には、示温塗料部202の変色確認が行われる。

ステップS386において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断し、ステップS384に進み、回路107の不具合原因の詳細調査を行い、この処理を終了する。ヒューズ105が溶断しない電流で回路107に不具合原因の発生の可能性があるためである。

【0066】

ステップS387において、示温塗料部202に変色が無い場合には、示温塗料部211の変色確認が行われる。

ステップS388において、示温塗料部211に変色が有る場合にはレギュレータ106に不具合が発生したと判断し、ステップS384に進み、レギュレータ106の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流でレギュレータ106に不具合原因の発生の可能性があるためである。

【0067】

ステップS389において、示温塗料部211に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS390において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS384に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路109に不具合原因の発生の可能性があるためである。

【0068】

ステップS391において、示温塗料部203に変色が無い場合には、示温塗料部212の変色確認が行われる。

ステップS392において、示温塗料部212に変色が有る場合にはレギュレータ108に不具合が発生したと判断し、ステップS384に進み、レギュレータ108の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流でレギュレータ108に不具合原因の発生の可能性があるためである。

【0069】

本図10に示すように、ステップS393において、示温塗料部212に変色が無い場合には、示温塗料部204の変色確認が行われる。

ステップS394において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS384に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路111に不具合原因の発生の可能性があるためである。

【0070】

ステップS395において、示温塗料部204に変色が無い場合には、示温塗料部213の変色確認が行われる。

ステップS396において、示温塗料部213に変色が有る場合にはレギュレータ110に不具合が発生したと判断し、ステップS384に進み、レギュレータ110の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流でレギュレータ110に不具合原因の発生の可能性があるためである。

【0071】

ステップS397において、示温塗料部213に変色が無い場合には、示温塗料部205の変色確認が行われる。

ステップS398において、示温塗料部205に変色が有る場合には昇圧回路113・ライト114に不具合が発生したと判断し、ステップS384に進み、昇圧回路113・ライト114の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で昇圧回路113・ライト114に不具合原因の発生の可能性があるためである。

【0072】

ステップS399において、示温塗料部205に変色が無い場合には、示温塗料部206の変色確認が行われる。

ステップS400において、示温塗料部206に変色が有る場合には回路115に不具合が発生したと判断し、ステップS384に進み、回路115の不具合原因の詳細調査を行い、この処理を終了する。回路115に不具合原因の発生の可能性があるためである。

【0073】

ステップS401において、示温塗料部206に変色が無い場合には、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206の示温塗料を変えて変色温度を低下させる。変色温度を低下するのは、ヒューズ102、ヒューズ105、ヒューズ112のいずれもが溶断しない電流で、さらに、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206の示温塗料のいずれもが変色する温度に上昇する前に、電源制御部103・電力増幅器104、回路107、レギュレータ106、回路109、レギュレータ108、回路111、レギュレータ110、昇圧回路113・ライト114、回路115のいずれか1つが不具合原因を発生してしまうためである。

【0074】

ステップS402において、再現実験を行い、ステップS381に戻る。この場合、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206のいずれにも変色が無い場合には、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206の示温塗料をさらに変えて変色温度を低下させて、示温塗料部201〜示温塗料部206のいずれかの示温塗料に変色が有るまで、再実験を繰り返し行う。

【0075】

したがって、本発明によれば、さらに、保護回路であるレギュレータに不具合原因が発生しても、示温塗料の変色を確認することで、不具合原因の詳細調査が可能となる。

【産業上の利用可能性】

【0076】

以上の説明では、携帯電話の回路基板100について説明したが、携帯電話に限らず、回路基板一般に本発明を利用することが可能である。

【図面の簡単な説明】

【0077】

【図1】本発明に係る携帯電話の回路基板の概略構成例を示すブロック図である。

【図2】図1における携帯電話の回路基板に対する不具合原因の検出方法を説明するフローチャートである。

【図3】図2におけるヒューズ102の溶断時の不具合原因の検出方法を示す図である。

【図4】図2におけるヒューズ105の溶断時の不具合原因の検出方法を示す図である。

【図5】図2におけるヒューズ112の溶断時の不具合原因の検出方法を示す図である。

【図6】図2におけるヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

【図7】図1の変形例であり、携帯電話の回路基板の別の概略構成例を示すブロック図である。

【図8】図4の変形例であり、図7のヒューズ105の溶断時の不具合原因に対する別の検出方法を示す図である。

【図9】図6の変形例であり、図7のヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

【図10】図6の変形例であり、図7のヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

【図11】本発明の前提となる携帯電話の回路基板の概略構成例を示すブロック図である。

【符号の説明】

【0078】

100…回路基板

101…電源

102、105、112…ヒューズ

103…電源制御部

104…電力増幅器

107、109、111、115…回路

106、108、110…レギュレータ

113…昇圧回路

114…ライト

201〜206、211〜213…示温塗料部

【技術分野】

【0001】

本発明は故障時の短絡電流を制限、遮断する保護回路を有する携帯電話に関する。特に、本発明は、設計外の回路、保護回路自体の不具合発生による短絡電流の発生に対して不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行う携帯電話の不具合原因検出方法に関する。

【背景技術】

【0002】

近年、携帯電話の普及率は増加を続けている。コミュニケーションツールとして、又は時計、スケジュール帳の代わりとして肌身離さず持ち歩く時間も多くなっている。このため、以下の例のように、携帯電話は携帯するという性質上、故障時に人体に被害を及ぼさないように保護回路を細心に設計する必要がある。

図11は本発明の前提となる携帯電話の回路基板の概略構成例を示すブロック図である。なお、全図を通して同一の構成要素には同一の番号、符号を付して説明を行う。

【0003】

本図に示すように、携帯電話の回路基板100には電源(BATT)101が設けられ、一例として、電源101は電源制御部(FET)103・電力増幅器104、回路107、回路109、回路111、昇圧回路113・ライト114、回路115に電力を供給する。

電源101と電源制御(FET)103・電力増幅器104の間にはヒューズ102が接続される。

【0004】

さらに、電源101と回路107の間にはヒューズ105、レギュレータ106が接続される。

さらに、ヒューズ105と回路109の間にはレギュレータ108が接続され、ヒューズ105と回路111の間にはレギュレータ110が接続される。

さらに、電源101とライト114の間にはヒューズ112、が接続される。

【0005】

すなわち、保護回路として、ヒューズ102、ヒューズ105、ヒューズ112、レギュレータ106、レギュレータ108、レギュレータ110が設けられる。

電力増幅器104、回路107、回路109、回路111、ライト114に故障があった場合、ヒューズ102、ヒューズ105、ヒューズ112によって電流がそれぞれ遮断する。

【0006】

また、特に、回路107、回路109、回路111に故障があった場合、レギュレータ106、レギュレータ108、レギュレータ110により回路107、回路109、回路111への供給電力がそれぞれ制限される。

回路115のように、ヒューズ等の保護回路がない回路は、故障しても電流が少ないことが分かっている。

【0007】

このようにして、携帯電話100ではヒューズ、レギュレータ等を設けて、短絡電流を遮断し、供給電力を制限するための回路設計を行っており、回路全体として、安全性を考慮して設計を行っている。

しかしながら、前述のように、保護回路にて短絡電流を発生しないよう、供給電力を制限するように設計をしても、保護回路自体の故障、設計外の原因により短絡電流が発生してしまう可能性がある。この場合、発生原因を突き止め一刻も早く製品にフィードバックする必要がある。

【0008】

しかしながら、特に、以下の4点で原因調査に困難がある。

(1)近年の携帯電話は多くの機能を有しながら、小型・軽量化を求められており、高密度実装を行うため、電圧・電流を確認するための電極が少なくなっている。

(2)不具合発生でヒューズが溶断しても溶断したヒューズに対して複数の回路等が設けられている場合不具合現象を再現してもどの回路に不具合原因があるか判断が容易でない。

【0009】

(3)ヒューズが溶断しない電流で回路が故障した場合にはさらに不具合現象を再現してもどの回路に不具合原因があるのか判断はさらに容易ではない。

(4)不具合が発生したとしてユーザーから申告のあった装置であっても、不具合発生により部品が破損してしまったり、異物混入による短絡で不具合発生後、異物が消失したりして、不具合現象が再現しない場合がある。

【0010】

従来では、半導体などの電子素子の温度上昇による不良を目視にて検査できる電子素子搭載装置を得るため、電子素子搭載装置(半導体)の筐体表面に、温度によって色変化を生じ、一度色が変化すると元の色に戻らない感熱紙を貼り付け、感熱紙の色とそのときの温度を対比させ、感熱紙の色から、電子素子搭載装置がどれくらいの温度まで上昇したかを判定することができ、また、筐体表面に貼り付けた感熱紙の色を目視することによって、その電子素子搭載装置の不良検査を精度よく行うことができるものがある(例えば、特許文献1参照)。

【0011】

しかしながら、上記特許文献1では、感熱紙が変色する温度に上昇する前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

また、従来では、回路基板の半田付け工程における温度条件を簡単に検査できるようにした回路基板の組立方法を提供し、断線不良に繋がり易いパターンの膨らみや剥がれを防止できるようにした回路基板の組立方法及び回路基板を提供するため、この回路基板の組立方法は、回路基板に電気部品を取り付けて半田付けを行う工程と、半田付け工程における回路基板の熱による変色の程度を外観検査する工程と、を含むものがある(例えば、特許文献2参照)。

【0012】

しかしながら、上記特許文献2では、回路基板の組み立て時に半田付け工程で熱による変色の程度で検査結果を判断しているが、回路基板の故障を検査判断するものではないという問題がある。

また、従来では、簡単でしかも安価な方法で電子部品の故障を検出することのできる故障検出方法を提供するため、温度変化に応じて色が変化する感熱シートを回路基板等に組み付けられている電子部品に貼着し、該感熱シートの色変化から電子部品の故障を検出するものがある(例えば、特許文献3参照)。

【0013】

しかしながら、上記特許文献3では、感熱シートの色変化から電子部品の故障を検出するが、前述のように、感熱シートが変色する温度に上昇する前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

また、従来では、試験員の習熟の如何にかかわらず、容易且つ確実に短絡箇所や絶縁不良箇所を特定することのできるプリント基板の試験方法を得るため、パターンが形成されたプリント基板のパターン形成面に対して、温度で変色する感熱紙を貼り付け、プリント基板の正極側電源側導体パターンと接地側導体パターンとの間に対して、通電試験器の両端を接続して電圧を印加し、この印加された電圧によって、正極側電源側導体パターンと接地側導体パターンとの間に形成されたブリッジに通電し、この部分の電流で変色した感熱紙の部分を不良部分と判定するものがある(例えば、特許文献4参照)。

【0014】

しかしながら、上記特許文献4では、電流で変色した感熱紙の部分を不良部分として判定しているが、前述のように、感熱シートが変色する温度に上昇する前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

また、従来では、集積回路の障害を検出するために、特定温度以上で変色する示温塗料を用いて集積回路本体に捺印を施すものがある(例えば、特許文献5参照)。

【0015】

しかしながら、特許文献5では、集積回路の障害を検出するために、特定温度以上で変色する示温塗料を用いて集積回路本体に捺印を施すが、特定温度以上になる前にヒューズが溶断した場合には故障か否かの判断ができないという問題がある。

【0016】

【特許文献1】特開平08−051298号公報

【特許文献2】特開2003−229657号公報

【特許文献3】特開平04−309853号公報

【特許文献4】特開2000−068630号公報

【特許文献5】特開昭63−244652号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

したがって、本発明は上記問題点に鑑みて、保護回路の動作を考慮しつつ携帯電話の回路基板に発生する回路等の故障の不具合原因を容易に検出する携帯電話の不具合原因検出方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は前記問題点を解決するために、回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、携帯電話の不具合発生時に前記複数の回路への電流を遮断するヒューズの溶断の有無を判断する工程と、前記ヒューズが溶断した場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、溶断した前記ヒューズを替えて前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法を提供する。

【0019】

さらに、本発明は、回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、携帯電話の不具合発生時に前記複数の回路への電流を遮断する複数のヒューズの溶断の有無を判断する工程と、前記複数のヒューズのいずれもが溶断しない場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法を提供する。

【0020】

さらに、前記再現実験で前記複数の示温塗料部のうち変色した前記示温塗料部には変色した示温塗料を新たな示温塗料として塗布し、その他の前記複数の示温塗料部には元の示温塗料を塗布する。

さらに、前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられている場合、前記複数の回路に塗布される複数の示温塗料部の変色温度は前記レギュレータによる制限電流を考慮して決定される。

【0021】

さらに、前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられる場合、前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する際に動作温度に合わせて前記レギュレータに塗布された示温塗料部の変色の有無も合わせて判断する。

【発明の効果】

【0022】

以上説明したように、本発明によれば、携帯電話の回路基板上であって、各回路の動作温度に合わせ、温度によって色が変化する示温塗料を塗布したことにより、不具合発生で回路基板上の温度が上昇した際に、示温塗料の変色により不具合の発生箇所を特定でき、特に、示温塗料が変色しないうちにヒューズが溶断し不具合の再現ができない場合には、

示温塗料を変えて変色温度を低下して再現実験を行うようにし、さらに、ヒューズが溶断せず、しかも示温塗料も変色せず不具合が再現できない場合にも示温塗料を変えて変色温度を低下して再現実験を行うようにしたので、設計外の回路、保護回路自体の不具合発生による短絡電流の発生に対して不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になった。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態について図面を参照して説明する。

図1は本発明に係る携帯電話の回路基板の概略構成例を示すブロック図である。本図に示すように、図10と比較して、携帯電話の回路基板100には、電源制御部103・電力増幅器104に示温塗料部201、回路107に示温塗料部202、回路109に示温塗料部203、回路111に示温塗料部204、昇圧回路113・ライト114に示温塗料部205、回路115に示温塗料部206が設けられる。

【0024】

ここに、示温塗料部201〜示温塗料部206に用いられる示温塗料は、特定の温度で明瞭な変色をする顔料を使用したり、溶融により状態が変化する化合物を顔料として用いた塗料が示温塗料であり、不可逆性示温塗料である。さらに、詳細には、示温塗料に使用される顔料は、コバルト、ニッケルなどのヘキサメチレンテトラミン複塩類などが用いられる。

【0025】

示温塗料部201〜示温塗料部206は、電源制御部103・電力増幅器104、回路107、回路109、回路111、昇圧回路113・ライト114、回路115の各々では、故障発生時の最大温度が異なるため、正常動作時の温度と故障モードごとの最大温度を予め測定しておき、動作温度に合わせた示温塗料を塗布することにより、形成される。

例えば、示温塗料部203では、レギュレータ108が正常に動作した場合、回路109の正常動作時が30℃で回路109の故障時に最大50℃まで温度上昇するとすれば、示温塗料部203の示温塗料の温度は45℃で色が変化するものが使用される。

【0026】

この場合、一度変色したら色が元に戻らない不可逆性示温塗料を塗布しておくので、製品に不具合原因が発生した際に、温度上昇の発生の有無、発生箇所を確認することが可能になる。

以下に、不具合原因が発生した後、不具合原因の検出方法を詳細に説明する。

図2は図1における携帯電話の回路基板に対する不具合原因の検出方法を説明するフローチャートである。本図に示すように、ステップS301において、ユーザーから携帯電話に対する不具合申告がある。

【0027】

ステップS302において、不具合申告があった携帯電話の筐体内の回路基板100を確認する。

ステップS303において、回路基板100の確認では、以下のように、ヒューズ102、ヒューズ105、ヒューズ112の溶断を確認する。

ステップS304において、ヒューズ102の溶断があるか否かの判断を行う。

【0028】

ステップS305において、ヒューズ102の溶断がある場合には、図3に進み、この処理を終了する。

ステップS306において、ヒューズ102の溶断がない場合にはヒューズ105の溶断を判断する。

ステップS307において、ヒューズ105の溶断がある場合には、図4へ進み、この処理を終了する。

【0029】

ステップS308において、ヒューズ105の溶断がない場合にはヒューズ112の溶断を判断する。

ステップS309において、ヒューズ112の溶断がある場合には、図5に進み、この処理を終了する。

ステップS310において、ヒューズ112の溶断がない場合には、図6に進み、この処理を終了する。

【0030】

図3は図2におけるヒューズ102の溶断時の不具合原因の検出方法を示す図である。本図に示すように、ステップS311において、ヒューズ102の溶断が確認される。

ステップS312において、ヒューズ102の溶断の確認後、示温塗料部201の変色確認が行われる。

ステップS313において、示温塗料部201に変色が有る場合には電源制御部103・電力増幅器104に不具合が発生したと判断する。

【0031】

この場合には、ヒューズ102が溶断すれば、直ちに、電源制御部103・電力増幅器104に不具合原因があると判断できるが、後述するように、ヒューズ102の溶断がなく、電源制御部103・電力増幅器104に不具合が発生した場合には、示温塗料部201の変色の有無が不具合原因の発生有無の判断の決め手になる。

ステップS314において、電源制御部103・電力増幅器104の不具合原因の詳細調査を行い、この処理を終了する。

【0032】

ステップS315において、示温塗料部201に変色が無い場合には、示温塗料部201の示温塗料を変えて変色温度を低下させる。変色温度を低下するのは、示温塗料部201の示温塗料が変色する温度に上昇する前にヒューズ102が溶断してしまった可能性があるためである。このようにして、ヒューズ102の溶断と示温塗料部201の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0033】

ステップS316において、ヒューズ102の取替えを行う。

ステップS317において、再現実験を行い、ステップS311に戻る。この場合、変色が無い場合には、示温塗料部201の示温塗料を変えて変色温度を低下させて、示温塗料部201の示温塗料に変色が有るまで、再実験を繰り返し行う。

図4は図2におけるヒューズ105の溶断時の不具合原因の検出方法を示す図である。本図に示すように、ステップS321において、ヒューズ105の溶断が確認される。

【0034】

ステップS322において、ヒューズ105の溶断の確認後、示温塗料部202の変色確認が行われる。

ステップS323において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断する。

ステップS324において、回路107の不具合原因の詳細調査を行い、この処理を終了する。

【0035】

ステップS325において、示温塗料部202に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS326において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS324に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。

ステップS327において、示温塗料部203に変色が無い場合には、示温塗料部204の変色確認が行われる。

【0036】

ステップS328において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS324に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。

ステップS329において、示温塗料部204に変色が無い場合には、示温塗料部202、示温塗料部203、示温塗料部204の示温塗料を変えて変色温度を低下させる。

【0037】

前述のように、変色温度を低下するのは、示温塗料部202、示温塗料部203、示温塗料部204の示温塗料がそれぞれ変色する温度に上昇する前にヒューズ105が溶断してしまった可能性があるためである。このようにして、ヒューズ105の溶断と示温塗料部202、示温塗料部203、示温塗料部204の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0038】

ステップS330において、ヒューズ105の取替えを行う。

ステップS331において、再現実験を行い、ステップS321に戻る。この場合、変色温度を低下させてもなお変色が無い場合には、示温塗料部202、示温塗料部203、示温塗料部204の示温塗料をさらに変えて変色温度を低下させて、示温塗料部202、示温塗料部203、示温塗料部204のいずれか1つの示温塗料に変色が有るまで、再実験を繰り返し行う。示温塗料部202、示温塗料部203、示温塗料部204のいずれか1つの示温塗料に変色があれば、示温塗料部202、示温塗料部203、示温塗料部204のうち変色があったものをその変色のあった示温塗料に変更し、他のものは元の示温塗料を使用することとする。

【0039】

図5は図2におけるヒューズ112の溶断時の不具合原因の検出方法を示す図である。本図に示すように、ステップS341において、ヒューズ112の溶断が確認される。

ステップS342において、ヒューズ112の溶断の確認後、示温塗料部205の変色確認が行われる。

ステップS343において、示温塗料部205に変色が有る場合には昇圧回路113又はライト114に不具合が発生したと判断する。

【0040】

この場合には、前述のように、ヒューズ112が溶断すれば、直ちに、昇圧回路113・ライト114に不具合原因があると判断できるが、後述するように、ヒューズ112の溶断がなく、昇圧回路113・ライト114に不具合原因が発生する場合には、示温塗料部205の変色の有無が不具合原因の発生有無の判断の決め手になる。

ステップS344において、昇圧回路113・ライト114の不具合原因の詳細調査を行い、この処理を終了する。

【0041】

ステップS345において、示温塗料部205に変色が無い場合には、示温塗料部205の示温塗料を変えて変色温度を低下させる。前述のように、変色温度を低下するのは、示温塗料部205の示温塗料が変色する温度に上昇する前にヒューズ112が溶断してしまった可能性があるためである。このようにして、ヒューズ112の溶断と示温塗料部205の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0042】

ステップS346において、ヒューズ112の取替えを行う。

ステップS347において、再現実験を行い、ステップS341に戻る。この場合、変色温度を低下させてもなお変色が無い場合には、示温塗料部205の示温塗料をさらに変えて変色温度を低下させて、示温塗料部205の示温塗料に変色が有るまで、再実験を繰り返し行う。

【0043】

図6は図2におけるヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

本図に示すように、ステップS351において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことが確認される。

ステップS352において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことを確認した後、示温塗料部201の変色確認が行われる。

【0044】

ステップS353において、示温塗料部201に変色が有る場合には電源制御部103・電力増幅器104に不具合が発生したと判断する。ヒューズ102が溶断しない電流で電源制御部103・電力増幅器104に不具合原因の発生の可能性があるためである。

ステップS354において、電源制御部103・電力増幅器104の不具合原因の詳細調査を行い、この処理を終了する。

【0045】

ステップS355において、示温塗料部201に変色が無い場合には、示温塗料部202の変色確認が行われる。

ステップS356において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断し、ステップS354に進み、回路107の不具合原因の詳細調査を行い、この処理を終了する。ヒューズ105が溶断しない電流で回路107に不具合原因の発生の可能性があるためである。

【0046】

ステップS357において、示温塗料部202に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS358において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS354に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路109に不具合原因の発生の可能性があるためである。

【0047】

ステップS359において、示温塗料部203に変色が無い場合には、示温塗料部204の変色確認が行われる。

ステップS360において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS354に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路111に不具合原因の発生の可能性があるためである。

【0048】

ステップS361において、示温塗料部204に変色が無い場合には、示温塗料部205の変色確認が行われる。

ステップS362において、示温塗料部204に変色が有る場合には昇圧回路113・ライト114に不具合が発生したと判断し、ステップS354に進み、昇圧回路113・ライト114の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で昇圧回路113・ライト114に不具合原因の発生の可能性があるためである。

【0049】

ステップS363において、示温塗料部205に変色が無い場合には、示温塗料部206の変色確認が行われる。

ステップS364において、示温塗料部206に変色が有る場合には回路115に不具合が発生したと判断し、ステップS354に進み、回路115の不具合原因の詳細調査を行い、この処理を終了する。回路115に不具合原因の発生の可能性があるためである。

【0050】

ステップS365において、示温塗料部206に変色が無い場合には、示温塗料部201〜示温塗料部206の示温塗料を変えて変色温度を低下させる。変色温度を低下するのは、ヒューズ102、ヒューズ105、ヒューズ112のいずれもが溶断しない電流で、さらに、示温塗料部201〜示温塗料部206の示温塗料のいずれもが変色する温度に上昇する前に、電源制御部103・電力増幅器104、回路107、回路109、回路111、昇圧回路113・ライト114、回路115のいずれか1つが不具合原因を発生してしまうためである。

【0051】

ステップS366において、再現実験を行い、ステップS351に戻る。この場合、示温塗料部201〜示温塗料部206のいずれにも変色が無い場合には、示温塗料部201〜示温塗料部206の示温塗料をさらに変えて変色温度を低下させて、示温塗料部201〜示温塗料部206のいずれかの示温塗料に変色が有るまで、再実験を繰り返し行う。

したがって、本発明によれば、温度によって色が変化する示温塗料を使用することにより、不具合発生時の不具合箇所が変色して履歴が残っているため、基板回路上で電流の流れている場所が目視できるようになる。これにより、高密度実装によって電圧・電流を測定するポイントがなくなった基板回路上で不具合原因が発生しても、保護回路の動作を考慮しつつ、示温塗料の変色を確認することで、範囲を絞って不具合原因の詳細調査を行うことが可能になる。

【0052】

また、不具合原因発生と申告のあった製品で不具合原因が再現しない場合でも、保護回路動作を考慮しつつ、予め塗った示温塗料が変色していれば電流増加又は温度上昇が確かにあったという事実と発生箇所を限定することが可能になる。

【実施例1】

【0053】

図7は図1の変形例であり、携帯電話の回路基板の別の概略構成例を示すブロック図である。

本図に示すように、図1と比較し、レギュレータ106に示温塗料部211、レギュレータ108に示温塗料部212、レギュレータ110に示温塗料部213が設けられる。

示温塗料部211、示温塗料部212、示温塗料部213には、レギュレータ106、レギュレータ108、レギュレータ110の動作温度に合わせて示温塗料がそれぞれ塗布される。

このようにして、回路107に加えてレギュレータ106の不具合原因発生、回路109に加えてレギュレータ108の不具合原因発生、回路111に加えレギュレータ110の不具合発生を考慮する。

【0054】

本実施例1では、ヒューズ102の溶断時に対して図3の不具合原因の検出方法がそのまま適用され、ヒューズ112の溶断時に対して図5の不具合原因の検出方法がそのまま適用される。

図8は図4の変形例であり、図7のヒューズ105の溶断時の不具合原因に対する別の検出方法を示す図である。本図に示すように、ステップS371において、ヒューズ105の溶断が確認される。

【0055】

ステップS372において、ヒューズ105の溶断の確認後、示温塗料部202の変色確認が行われる。

ステップS373において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断する。

ステップS374において、回路107の不具合原因の詳細調査を行い、この処理を終了する。

【0056】

ステップS375において、示温塗料部202に変色が無い場合には、示温塗料部211の変色確認が行われる。

ステップS376において、示温塗料部211に変色が有る場合にはレギュレータ106に不具合が発生したと判断し、ステップS364に進み、レギュレータ106の不具合原因の詳細調査を行い、この処理を終了する。

【0057】

ステップS377において、示温塗料部211に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS378において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS364に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。

【0058】

ステップS379において、示温塗料部203に変色が無い場合には、示温塗料部212の変色確認が行われる。

ステップS380において、示温塗料部212に変色が有る場合にはレギュレータ108に不具合が発生したと判断し、ステップS364に進み、レギュレータ108の不具合原因の詳細調査を行い、この処理を終了する。

【0059】

ステップS381において、示温塗料部212に変色が無い場合には、示温塗料部204の変色確認が行われる。

ステップS382において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS364に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。

【0060】

ステップS373において、示温塗料部204に変色が無い場合には、示温塗料部213の変色確認が行われる。

ステップS384において、示温塗料部213に変色が有る場合には、レギュレータ110に不具合が発生したと判断し、ステップS364に進み、、レギュレータ110の不具合原因の詳細調査を行い、この処理を終了する。

【0061】

ステップS385において、示温塗料部213に変色が無い場合には、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料を変えて変色温度を低下させる。

前述のように、変色温度を低下するのは、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料がそれぞれ変色する温度に上昇する前にヒューズ105が溶断してしまった可能性があるためである。このようにして、ヒューズ105の溶断と示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料の変色温度を調整して、不具合原因を突き止め一刻も早く製品の設計、製造にフィードバックを行うことが可能になる。

【0062】

ステップS386において、ヒューズ105の取替えを行う。

ステップS387において、再現実験を行い、ステップS371に戻る。この場合、変色温度を低下させてもなお変色が無い場合には、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213の示温塗料をさらに変えて変色温度を低下させて、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213のいずれか1つの示温塗料に変色が有るまで、再実験を繰り返し行う。示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213のいずれか1つの示温塗料に変色があれば、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213のうち変色があったものをその変色のあった示温塗料に変更し、他のものは元の示温塗料を使用することとする。

【0063】

図9、図10は図6の変形例であり、図7のヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

本図9に示すように、ステップS381において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことが確認される。

ステップS382において、ヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がないことを確認した後、示温塗料部201の変色確認が行われる。

【0064】

ステップS383において、示温塗料部201に変色が有る場合には電源制御部103・電力増幅器104に不具合が発生したと判断する。ヒューズ102が溶断しない電流で電源制御部103・電力増幅器104に不具合原因の発生の可能性があるためである。

ステップS384において、電源制御部103・電力増幅器104の不具合原因の詳細調査を行い、この処理を終了する。

【0065】

ステップS385において、示温塗料部201に変色が無い場合には、示温塗料部202の変色確認が行われる。

ステップS386において、示温塗料部202に変色が有る場合には回路107に不具合が発生したと判断し、ステップS384に進み、回路107の不具合原因の詳細調査を行い、この処理を終了する。ヒューズ105が溶断しない電流で回路107に不具合原因の発生の可能性があるためである。

【0066】

ステップS387において、示温塗料部202に変色が無い場合には、示温塗料部211の変色確認が行われる。

ステップS388において、示温塗料部211に変色が有る場合にはレギュレータ106に不具合が発生したと判断し、ステップS384に進み、レギュレータ106の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流でレギュレータ106に不具合原因の発生の可能性があるためである。

【0067】

ステップS389において、示温塗料部211に変色が無い場合には、示温塗料部203の変色確認が行われる。

ステップS390において、示温塗料部203に変色が有る場合には回路109に不具合が発生したと判断し、ステップS384に進み、回路109の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路109に不具合原因の発生の可能性があるためである。

【0068】

ステップS391において、示温塗料部203に変色が無い場合には、示温塗料部212の変色確認が行われる。

ステップS392において、示温塗料部212に変色が有る場合にはレギュレータ108に不具合が発生したと判断し、ステップS384に進み、レギュレータ108の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流でレギュレータ108に不具合原因の発生の可能性があるためである。

【0069】

本図10に示すように、ステップS393において、示温塗料部212に変色が無い場合には、示温塗料部204の変色確認が行われる。

ステップS394において、示温塗料部204に変色が有る場合には回路111に不具合が発生したと判断し、ステップS384に進み、回路111の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で回路111に不具合原因の発生の可能性があるためである。

【0070】

ステップS395において、示温塗料部204に変色が無い場合には、示温塗料部213の変色確認が行われる。

ステップS396において、示温塗料部213に変色が有る場合にはレギュレータ110に不具合が発生したと判断し、ステップS384に進み、レギュレータ110の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流でレギュレータ110に不具合原因の発生の可能性があるためである。

【0071】

ステップS397において、示温塗料部213に変色が無い場合には、示温塗料部205の変色確認が行われる。

ステップS398において、示温塗料部205に変色が有る場合には昇圧回路113・ライト114に不具合が発生したと判断し、ステップS384に進み、昇圧回路113・ライト114の不具合原因の詳細調査を行い、この処理を終了する。前述のように、ヒューズ105が溶断しない電流で昇圧回路113・ライト114に不具合原因の発生の可能性があるためである。

【0072】

ステップS399において、示温塗料部205に変色が無い場合には、示温塗料部206の変色確認が行われる。

ステップS400において、示温塗料部206に変色が有る場合には回路115に不具合が発生したと判断し、ステップS384に進み、回路115の不具合原因の詳細調査を行い、この処理を終了する。回路115に不具合原因の発生の可能性があるためである。

【0073】

ステップS401において、示温塗料部206に変色が無い場合には、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206の示温塗料を変えて変色温度を低下させる。変色温度を低下するのは、ヒューズ102、ヒューズ105、ヒューズ112のいずれもが溶断しない電流で、さらに、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206の示温塗料のいずれもが変色する温度に上昇する前に、電源制御部103・電力増幅器104、回路107、レギュレータ106、回路109、レギュレータ108、回路111、レギュレータ110、昇圧回路113・ライト114、回路115のいずれか1つが不具合原因を発生してしまうためである。

【0074】

ステップS402において、再現実験を行い、ステップS381に戻る。この場合、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206のいずれにも変色が無い場合には、示温塗料部201、示温塗料部202、示温塗料部211、示温塗料部203、示温塗料部212、示温塗料部204、示温塗料部213、示温塗料部205、示温塗料部206の示温塗料をさらに変えて変色温度を低下させて、示温塗料部201〜示温塗料部206のいずれかの示温塗料に変色が有るまで、再実験を繰り返し行う。

【0075】

したがって、本発明によれば、さらに、保護回路であるレギュレータに不具合原因が発生しても、示温塗料の変色を確認することで、不具合原因の詳細調査が可能となる。

【産業上の利用可能性】

【0076】

以上の説明では、携帯電話の回路基板100について説明したが、携帯電話に限らず、回路基板一般に本発明を利用することが可能である。

【図面の簡単な説明】

【0077】

【図1】本発明に係る携帯電話の回路基板の概略構成例を示すブロック図である。

【図2】図1における携帯電話の回路基板に対する不具合原因の検出方法を説明するフローチャートである。

【図3】図2におけるヒューズ102の溶断時の不具合原因の検出方法を示す図である。

【図4】図2におけるヒューズ105の溶断時の不具合原因の検出方法を示す図である。

【図5】図2におけるヒューズ112の溶断時の不具合原因の検出方法を示す図である。

【図6】図2におけるヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

【図7】図1の変形例であり、携帯電話の回路基板の別の概略構成例を示すブロック図である。

【図8】図4の変形例であり、図7のヒューズ105の溶断時の不具合原因に対する別の検出方法を示す図である。

【図9】図6の変形例であり、図7のヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

【図10】図6の変形例であり、図7のヒューズ102、ヒューズ105、ヒューズ112のいずれにも溶断がない場合の不具合原因の検出方法を示す図である。

【図11】本発明の前提となる携帯電話の回路基板の概略構成例を示すブロック図である。

【符号の説明】

【0078】

100…回路基板

101…電源

102、105、112…ヒューズ

103…電源制御部

104…電力増幅器

107、109、111、115…回路

106、108、110…レギュレータ

113…昇圧回路

114…ライト

201〜206、211〜213…示温塗料部

【特許請求の範囲】

【請求項1】

回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、

携帯電話の不具合発生時に前記複数の回路への電流を遮断するヒューズの溶断の有無を判断する工程と、

前記ヒューズが溶断した場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、

前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、

前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、

溶断した前記ヒューズを替えて前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、

前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法。

【請求項2】

回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、

携帯電話の不具合発生時に前記複数の回路への電流を遮断する複数のヒューズの溶断の有無を判断する工程と、

前記複数のヒューズのいずれもが溶断しない場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、

前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、

前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、

前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、

前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法。

【請求項3】

前記再現実験で前記複数の示温塗料部のうち変色した前記示温塗料部には変色した示温塗料を新たな示温塗料として塗布し、その他の前記複数の示温塗料部には元の示温塗料を塗布することを特徴とする、請求項1又は請求項2に記載の携帯電話の不具合原因検出方法。

【請求項4】

前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられている場合、前記複数の回路に塗布される複数の示温塗料部の変色温度は前記レギュレータによる制限電流を考慮して決定されることを特徴とする、請求項1又は請求項2に記載の携帯電話の不具合原因検出方法。

【請求項5】

前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられる場合、前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する際に動作温度に合わせて前記レギュレータに塗布された示温塗料部の変色の有無も合わせて判断することを特徴とする、請求項1又は請求項2に記載の携帯電話の不具合原因検出方法。

【請求項1】

回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、

携帯電話の不具合発生時に前記複数の回路への電流を遮断するヒューズの溶断の有無を判断する工程と、

前記ヒューズが溶断した場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、

前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、

前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、

溶断した前記ヒューズを替えて前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、

前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法。

【請求項2】

回路基板に複数の回路が搭載される携帯電話の不具合原因検出方法において、

携帯電話の不具合発生時に前記複数の回路への電流を遮断する複数のヒューズの溶断の有無を判断する工程と、

前記複数のヒューズのいずれもが溶断しない場合に動作温度に合わせて前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する工程と、

前記複数の示温塗料部に変色が有る場合には変色が有った示温塗料部に該当する回路に不具合が発生したとして不具合原因の詳細調査を行う工程と、

前記複数の示温塗料部のいずれにも変色が無い場合には、前記複数の示温塗料部に塗布する示温塗料を変えて変色温度を低下させる工程と、

前記複数の回路に電流を流し、変色温度を低下させた前記複数の示温塗料部の変色の有無を判断する再現実験を行う工程と、

前記複数の示温塗料部の1つが変色するまで前記複数の示温塗料部に塗布する示温塗料を変え変色温度を低下させて前記再現実験を繰り返す工程とを備えることを特徴とする携帯電話の不具合原因検出方法。

【請求項3】

前記再現実験で前記複数の示温塗料部のうち変色した前記示温塗料部には変色した示温塗料を新たな示温塗料として塗布し、その他の前記複数の示温塗料部には元の示温塗料を塗布することを特徴とする、請求項1又は請求項2に記載の携帯電話の不具合原因検出方法。

【請求項4】

前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられている場合、前記複数の回路に塗布される複数の示温塗料部の変色温度は前記レギュレータによる制限電流を考慮して決定されることを特徴とする、請求項1又は請求項2に記載の携帯電話の不具合原因検出方法。

【請求項5】

前記複数の回路に前記回路に流れる電流を制限するレギュレータが設けられる場合、前記複数の回路に塗布された複数の示温塗料部の変色の有無を判断する際に動作温度に合わせて前記レギュレータに塗布された示温塗料部の変色の有無も合わせて判断することを特徴とする、請求項1又は請求項2に記載の携帯電話の不具合原因検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−5669(P2006−5669A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−180089(P2004−180089)

【出願日】平成16年6月17日(2004.6.17)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月17日(2004.6.17)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【Fターム(参考)】

[ Back to top ]