摩擦スポット接合方法及び摩擦スポット接合構造

【課題】 鋼板に2枚のアルミニウム合金板を重ね合わせて順次摩擦スポット接合する摩擦接合部の摩擦接合強度を確保でき、その摩擦接合部の接触腐食に対する高い耐食性を確保することができる摩擦スポット接合方法及び摩擦スポット接合構造を提供する。

【解決手段】 鋼板W1とアルミニウム合金板W2を重ね合わせ、第1接合ツールを回転させつつアルミニウム合金板W2に押圧し、アルミニウム合金板W2を摩擦熱で軟化させ塑性流動させて鋼板W1とアルミニウム合金板W2の界面を固相接合する第1接合部を形成する。次に、前記の第1接合部30を覆うようにアルミニウム合金板W2にアルミニウム合金板W3を重ね合わせ、第1接合部30に対応する位置において第2接合ツールを回転させつつアルミニウム合金板W3に押圧し、アルミニウム合金板W3を摩擦熱で軟化させ塑性流動させて接合した第2接合部31を形成する。

【解決手段】 鋼板W1とアルミニウム合金板W2を重ね合わせ、第1接合ツールを回転させつつアルミニウム合金板W2に押圧し、アルミニウム合金板W2を摩擦熱で軟化させ塑性流動させて鋼板W1とアルミニウム合金板W2の界面を固相接合する第1接合部を形成する。次に、前記の第1接合部30を覆うようにアルミニウム合金板W2にアルミニウム合金板W3を重ね合わせ、第1接合部30に対応する位置において第2接合ツールを回転させつつアルミニウム合金板W3に押圧し、アルミニウム合金板W3を摩擦熱で軟化させ塑性流動させて接合した第2接合部31を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1金属部材に第2金属部材を第1接合ツールにより固相接合してから、この接合部を覆うように第3金属部材を重ね合わせて固相接合部に対応する部位を第2接合ツールにより接合する摩擦スポット接合方法及びその摩擦接合構造に関する。

【背景技術】

【0002】

一般に、自動車において、走行性能を高める為にエンジンやトランスミッションが装備される車体前部を軽量化することが望ましく、同様に、走行安定性を高める為に重心よりも高い部位(ルーフ等)も軽量化することが望ましい。そのため、鋼板製の車体のうち車体前部やルーフ等に関し、鋼板にアルミニウム合金等の軽合金の板部材を重ね合わせてスポット接合した部材を採用することが考えられる。この場合の接合方法として、第1金属部材に第2金属部材を重ね合わせて接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて、第1,第2金属部材をスポット接合する摩擦スポット接合技術が周知である。

【0003】

例えば、特許文献1に記載のスポット接合装置、スポット接合方法においては、同種の金属板W1,W2を重ね合わせ、この金属板W1,W2の接合部に対応する部位に、貫通孔を有する付加材料片24(前記金属板W1,W2と同種の金属板からなる)を重ね合わせて接合ツール11を回転させながら付加材料片24と金属板W1,W2に押圧し、付加材料片24と金属板W2を摩擦熱で軟化させ塑性流動させて金属板W1,W2を接合すると共に付加材料片24を塑性流動させることで、接合部に形成される凹部が極力浅くなるようにしている。

【特許文献1】特開2002−126884号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、前記のように鋼板とアルミニウム合金板等の異種金属部材を摩擦スポット接合した場合、その接合部に水が付着すると腐食電位差により接触腐蝕が生じ、卑な金属部材が急速に腐食するという問題がある。

【0005】

車体前部やルーフの軽量化を図る為、鋼板製の補強パネルにアルミニウム合金板製のインナーパネル又はアウタパネルを重ね合わせて摩擦スポット接合した部材を採用することも考えられる。この種の補強パネルとインナーパネル又はアウタパネルとからなるパネル体と、パネル体との接合部では、鋼板製の補強パネルに2枚のアルミニウム合金板製のインナーパネル又はアウタパネルを摩擦スポット接合する接合部も発生するが、このような異種金属からなる3枚構造の接合部においても、腐食電位差による接触腐食が発生するという問題がある。

【0006】

本発明の目的は、第1金属部材に異種の第2,第3金属部材を摩擦接合する摩擦接合部の接合強度を確保でき、その摩擦接合部の接触腐食に対する耐食性を確保することができる摩擦スポット接合方法及び摩擦スポット接合構造を提供することである。

【課題を解決するための手段】

【0007】

請求項1の摩擦スポット接合方法は、第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、スポット接合する摩擦スポット接合方法であって、前記第1金属部材と第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて第1、第2金属部材の界面を固相接合する第1工程と、次に、前記第1,第2金属部材の接合部を覆うように、第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、前記接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し、第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合する第2工程とを備えたことを特徴とする。

【0008】

尚、第1金属部材は鋼板で構成され、第2,第3金属部材はアルミニウム合金やマグネシウム合金等の軽金属からなる板材及び押出し材、鋳造材で構成されてもよい。この摩擦スポット接合方法では、先ず第1工程において、第1金属部材と第2金属部材を重ね合わせた状態で、第1接合ツールを回転させながら第2金属部材に押圧する。すると、第2金属部材が摩擦熱で軟化し塑性流動することで第1,第2金属部材の界面が固相接合される。次に第2工程において、第1,第2金属部材の接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせた状態で、接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧する。すると、第2,第3金属部材が摩擦熱で軟化し塑性流動することでこれら第2,第3金属部材が接合される。このように、第1,第2金属部材の接合部は強度に優れる固相接合となり、この接合部に形成される凹部に第2金属部材と同種の材料からなる第3金属部材が充填されるので、接合部の第2,第3金属部材の厚みが増し接触腐食等に対する耐食性が高まる。

【0009】

請求項2の摩擦スポット接合方法は、請求項1の発明において、前記第1,第2接合ツールは、これらの回転軸線上に配置され且つ、接合時に第2,第3金属部材内に夫々没入されるピン部と、接合時に第2,第3金属部材を夫々押圧するショルダ部を備え、前記第2接合ツールのショルダ部の直径は、第1接合ツールのショルダ部の直径よりも大きいことを特徴とするものである。

【0010】

請求項3の摩擦点接合方法は、請求項2の発明において、前記第1接合ツールのショルダ部には軸線側程深くなる環状凹部が形成され、第2接合ツールのショルダ部には平坦面が形成されていることを特徴とするものである。

【0011】

請求項4の摩擦スポット接合構造は、第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、摩擦熱で軟化させ塑性流動させてスポット接合してなる摩擦スポット接合構造であって、前記第1金属部材と第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合した第1接合部と、前記第1接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部とを備えていることを特徴とするものである。

【0012】

尚、第1金属部材は鋼板で構成され、第2,第3金属部材はアルミニウム合金板やマグネシウム合金板等の軽金属板で構成されてもよい。この摩擦スポット接合構造では、請求項1と同様の作用を奏する。

【0013】

請求項5の摩擦スポット接合構造は、請求項4の発明において、前記第1接合部の周りの第1,第2金属部材間に接着剤層が形成されたことを特徴とするものである。

請求項6の摩擦スポット接合構造は、請求項4又は5の発明において、前記第2接合部の周りの第2,第3金属部材間に接着剤層が形成されたことを特徴とするものである。

【0014】

請求項7の摩擦点接合構造は、請求項4〜6の何れかの発明において、前記第1金属部材が鋼板であり、前記第2,第3金属部材がアルミニウム合金板であることを特徴とするものである。

【発明の効果】

【0015】

請求項1の発明によれば、第1金属部材と第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧しこれらの界面を固相接合し、次に、第1,第2金属部材の接合部を覆うように、第2金属部材に第3金属部材を重ね合わせ、接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し接合するので、第1接合ツールによる押圧により第1,第2金属部材が固相接合され、優れた接合強度を確保することができる。

【0016】

第1,第2金属部材の接合部に対して、第2接合ツールによる押圧により第2,第3金属部材は接合されるため、前記第1,第2金属部材の接合部に第2金属部材と同種の材料からなる第3金属部材を効果的に充填してすることができ、これにより、第1〜第3金属部材の接合部において第2,第3金属部材の厚みが増し耐食性(特に接触腐食に対する耐蝕性)が高まると共に、第1〜第3金属部材間の接合強度を高めることができる。

【0017】

請求項2の発明によれば、第1,第2接合ツールは、これらの回転軸線上に配置され且つ接合時に第2,第3金属部材内に夫々没入されるピン部と、接合時に第2,第3金属部材を夫々押圧するショルダ部を備え、第2接合ツールのショルダ部の直径は、第1接合ツールのショルダ部の直径よりも大きいので、第1,第2金属部材の接合部に第3金属部材を一層効果的に充填することができ、これにより、接合部の耐食性が一層高まると共に、第1〜第3金属部材間の接合強度を一層高めることができる。

【0018】

請求項3の発明によれば、第1接合ツールのショルダ部には軸線側程深くなる環状凹部が形成されているので、第1接合ツールを回転させながら第2金属部材に押圧したとき、その押圧位置の周辺に塑性流動された第2金属部材が集まり、第1金属部材と第2金属部材の固相接合を効果的に行うことができる。第2接合ツールのショルダ部には平坦面が形成されているので、第2接合ツールを回転させながら第3金属部材に押圧したとき、第1,第2金属部材の接合部に第3金属部材を一層効果的に充填することができる。

【0019】

請求項4の発明によれば、第1金属部材と第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させてこれらの界面を固相接合した第1接合部と、第1接合部を覆うように第2金属部材に第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部とを備えているので、第1,第2金属部材を接合する第1接合部の優れた接合強度を確保することができる。第2,第3金属部材を接合する第2接合部を形成する際に第1接合部に第2金属部材と同種の材料からなる第3金属部材を効果的に充填することができる。これにより、第1接合部における第2,第3金属部材の厚みを増して耐食性を高めることができると共に、第1〜第3金属部材間の接合強度を高めることができる。

【0020】

請求項5の発明によれば、第1接合部の周りの第1,第2金属部材間に接着剤層が形成されたので、第1,第2金属部材間の接合強度が高めることができると共に、第1,第2金属部材間の隙間から水が浸入した場合にも、第1接合部に浸入するのを防止でき、第1接合部の接触腐食に対する耐食性を高めることができる。

【0021】

請求項6の発明によれば、第2接合部の周りの第2,第3金属部材間に接着剤層が形成されたので、第2,第3金属部材間の接合強度が高めることができると共に、第2,第3金属部材間の隙間から水が浸入した場合にも、第2接合部に浸入するのを防止でき、第2接合部の耐食性を高めることができる。

【0022】

請求項7の発明によれば、第1金属部材が鋼板であり、第2,第3金属部材がアルミニウム合金板であるので、鋼板と2枚のアルミニウム合金板を重ね合わせて摩擦点接合した場合にも、優れた接合強度と高い耐食性を確保することができる。

【発明を実施するための最良の形態】

【0023】

本発明の摩擦点接合方法は、第1金属部材にこれよりも低融点の第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合する第1工程と、次に、第1,第2金属部材の接合部を覆うように、第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、前記接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し、第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合する第2工程とを備えたものである。

【0024】

また、本発明の摩擦点接合構造は、第1金属部材にこれよりも低融点の第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合した第1接合部と、第1接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部とを備えたものである。

【実施例】

【0025】

以下、本発明の実施例について図面に基づいて説明する。

図1に示すように、摩擦スポット接合装置1は、例えば、自動車の車体前部やルーフ等に適用される鋼板・アルミニウム合金板製の複合パネル体における、第1金属部材としての鋼板W1と、鋼板W1よりも融点が低い第2,第3金属部材としての2枚のアルミニウム合金板W2,W3を接合ツール6の回転及び押圧により、2回の接合動作によりスポット接合する装置である。この摩擦スポット接合装置1は、接合ガン3を備えたロボット2と、ロボット2と接合ガン3を駆動制御する制御装置4とを備えている。

【0026】

ロボット2は、例えば汎用の6軸垂直多関節型ロボットであり、そのロボットハンド2aの先端部に接合ガン3が装備され、このロボット2が、接合ガン3を、鋼板W1、アルミニウム合金板W2,W3をスポット接合する接合動作位置と、この接合動作位置から退避した待機位置とに亙って移動させる。鋼板W1とアルミニウム合金板W2,W3は、実際には複数の接合個所で接合されるが、本実施例では、説明の簡単化のため1個所の接合部を接合する場合を例にして説明する。

【0027】

図2に示すように、接合ガン3は、受け具5、接合ツール6、接合ツール駆動機構9を有する。受け具5と接合ツール6は上下に対向状に配設され、受け具5はL字状のアーム10の下端部に着脱可能に上向きに取付けられている。アーム10の上部側に接合ツール駆動機構9が設けられ、この接合ツール駆動機構9に接合ツール6が着脱可能に下向きにその回転軸線上に取付けられている。接合ツール駆動機構9は、接合ツール6を接合軸Xを中心として回転させる回転モータ11と、接合ツール6を接合軸Xに沿って昇降させて受け具5で受け止められた鋼板W1に対し、アルミニウム合金板W2,W3を押圧する昇降モータ12とを有する。

【0028】

図1に示すように、制御装置4は、ロボット2の各軸の電動のアクチュエータ(図示略)にハーネス13で接続されて、それらアクチュエータを夫々駆動制御すると共に、接合ガン3の回転モータ11と昇降モータ12にハーネス14と中継ボックス15とハーネス16を介して接続され、これら回転モータ11と昇降モータ12を夫々駆動制御する。

【0029】

次に、接合ツール6と受け具5について説明する。

図1、図2に示すように、接合ツール6としては、第1接合ツール7(図5参照)と第2接合ツール8(図9参照)が、接合ツール駆動機構9に選択的に取付けられる。第1接合ツール7は、アルミニウム合金板W2を摩擦熱で軟化させ塑性流動させて鋼板W1とアルミニウム合金板W2の界面を固相接合によりスポット接合する為に使用される。第2接合ツール8は、鋼板W1とアルミニウム合金板W2をスポット接合した後、その第1接合部を覆うようにアルミニウム合金板W3を重ね合わせて、第1接合部と重なる位置においてアルミニウム合金板W2,W3を摩擦熱で軟化させ塑性流動させてそれらをスポット接合する為に使用される。

【0030】

図5に示すように、第1接合ツール7は、胴体部7aと、この胴体部7aの先端から突出するように一体形成された位置決め作用のあるピン部7bとを有する。胴体部7aの先端面には、接合時にアルミニウム合金板W2を押圧するショルダ部7cが形成されている。ショルダ部7cには軸線側程深くなる環状凹部が形成されている。この環状凹部の作用により、接合時に塑性流動したアルミニウム合金が環状凹部の中心側に集まるようになっている。ショルダ部7cの中心部には、ショルダ部7cの直径の約1/4 〜1/5 の直径の位置決め用のピン部7bが下方へ突出する状態に形成されている。

【0031】

図9に示すように、第2接合ツール8は、胴体部8aと、この胴体部8aの先端から突出するように一体形成された位置決め作用のあるピン部8bとを有する。胴体部8aの先端面には、接合時にアルミニウム合金板W3を押圧するショルダ部8cが形成されている。ショルダ部8cには平坦面が形成されている。このショルダ部8cの直径は、第1接合ツール7のショルダ部8cの直径よりも大きい。

【0032】

ショルダ部8cの中心部には、ショルダ部8cの直径の約1/5 の直径の位置決め用のピン部8bが下方へ突出する状態に形成されている。受け具5として、第1接合ツール7用の受け具と、第2接合ツール8用の受け具とが予め準備され、接合ツール駆動機構9に取付けて使用される接合ツール6に応じて、接合ツール6に対応する受け具5がアーム10の下端部に択一的に取付けられる。尚、第1,第2接合ツール7,8用の受け具のの先端面は夫々平坦面に形成されている。

【0033】

次に、摩擦スポット接合装置1を用いて行なう摩擦スポット接合方法について、図3〜図10に基づいて説明する。

図3に示すように、鋼板W1とアルミニウム合金板W2を重ね合わせたときそれら異種金属が接触して接触腐蝕が生じるのを防止する為に、鋼板W1の表面には予め亜鉛メッキ層WZnが形成されている。アルミニウム合金板W2,W3の表面には大気中で生成される酸化膜(Al2 O3 )が形成されている。

【0034】

先ず、ロボット2の作業領域内の所定位置に配置した治具(図示略)に鋼板W1をセットし、図3、図4に示すように、鋼板W1にアルミニウム合金板W2を重ね合わせる前に、鋼板W1とアルミニウム合金板W2と接合する接合部を囲繞するように、鋼板W1の表面に接着剤を塗布して接着剤層20を形成する。尚、接着剤としては、エポキシ系接着剤、ウレタン系接着剤、アクリル系接着剤などの化学反応型接着剤が用いられる。

【0035】

接着剤層20は、円環部20aと、この円環部20aから両側に延びる直線部20bとを有する。円環部20aは、鋼板W1において鋼板W1とアルミニウム合金板W2を固相接合する第1接合部30の外周側位置に形成される。円環部20aの内径は、第1接合ツール7のショルダ部7cの直径の1.4〜2.5倍とすることが望ましい。第1接合ツール7による鋼板W1とアルミニウム合金板W2の接合時に、第1接合ツール7のショルダ部7cにより円環部20aを押圧しないようになっている。

【0036】

次に、図5に示すように、鋼板W1にアルミニウム合金板W2を重ね合わせて、アルミニウム合金板W2を円環部20aに接触させる。このとき、鋼板W1とアルミニウム合金板W2との間及び直線部20bとアルミニウム合金板W2との間には隙間が形成されている。

【0037】

次に、接合ツール駆動機構9に第1接合ツール7を取付け、アーム10の下先端部に第1接合ツール7用の受け具5を取付け、ロボット2により接合ガン3を待機位置から接合動作位置に移動させる。接合ガン3を接合動作位置に位置させた状態で、接合ガン3の第1接合ツール7は、鋼板W1とアルミニウム合金板W2を接合する部位(第1接合部30となる部位)の上方に位置し、受け具5は鋼板W1とアルミニウム合金板W2を隔てて第1接合ツール7に下方から対向し、鋼板W1を受け止める状態にする。

【0038】

次に、接合ツール駆動機構9により第1接合ツール7が回転駆動され且つ下降駆動されると、第1接合ツール7がアルミニウム合金板W2に当接して、鋼板W1とアルミニウム合金板W2を受け具5に押圧する。第1接合ツール7がアルミニウム合金板W2と接触して回転することで発生する摩擦熱により、アルミニウム合金板W2が軟化し塑性流動状態となって、鋼板W1とアルミニウム合金板W2が固相接合にてスポット接合される。

【0039】

この第1接合部を形成するスポット接合について詳しく説明する。

第1接合ツール7を回転させつつ下降させると、第1接合ツール7のピン部7bが、最初にアルミニウム合金板W2に当接し、摩擦熱で軟化したアルミニウム合金板W2の表層に没入して位置決めされてから、ショルダ部7cがアルミニウム合金板W2に接触し、アルミニウム合金は摩擦熱により軟化する。第1接合ツール7は下降を続け、ショルダ部7cが軟化したアルミニウム合金板W2のアルミニウム合金内に部分的に没入し、ショルダ部7cと接触する接触圧力の高い部分のアルミニウム合金(接合軸心側のアルミニウム合金)がせん断されて塑性流動状態となり、この塑性流動状態のアルミニウム合金と共に、摩擦熱により流動状態となった鋼板W1の亜鉛メッキ層WZnが流動する。

【0040】

次に、第1接合ツール7が下降するのに応じて、アルミニウム合金が塑性変形し塑性流動範囲が拡大して外周側へ広がる。このとき、鋼板W1と塑性流動状態のアルミニウム合金との界面に残存する亜鉛メッキ層WZnも外周側へ流動する。アルミニウム合金板W2表面の酸化膜は、脆性の高いものであるため、アルミニウム合金の塑性変形により破壊され、アルミニウム合金板W2には、新生面(酸化膜で覆われずアルミニウム合金自体からなる面)が形成される。

【0041】

次に、鋼板W1の表面の亜鉛メッキ層WZnは、一部がアルミニウム合金中に取り込まれ、残りは第1接合ツール7の加圧力により第1接合部30の周囲に押し出される。これにより、亜鉛メッキ層WZnがなくなった範囲では、新生面が露出した鋼板W1とアルミニウム合金の新生面とが接触して固相接合し、第1接合部30となる。亜鉛メッキ層WZnが残存する外周部においては、鋼板W1とアルミニウム合金板W2とは、亜鉛−アルミ−鉄化合物を介して接合する。このとき、アルミニウム合金板W2への押圧により円環部20aが押圧され円環部20aが外側に広がり、鋼板W1とアルミニウム合金板W2との接合強度が一層高まる。

【0042】

この後、所定時間が経過すると、第1接合ツール7が上昇されアルミニウム合金板W2から離間される。このとき、図6に示すように、アルミニウム合金板W2において第1接合部30に対応する位置に第1接合ツール7の下部と同形状の凹部21が形成され、凹部21の縁部には環状突起部21aが形成される。

【0043】

次に、図7、図8に示すように、アルミニウム合金板W2の上にアルミニウム合金板W3を重ねる前に、アルミニウム合金板W2のアルミニウム合金板W3との接触面に接着剤を塗布し接着剤層22を形成する。尚、接着剤としては、エポキシ系接着剤、ウレタン系接着剤、アクリル系接着剤などの化学反応型接着剤が用いられる。接着剤層22は、アルミニウム合金板W2の凹部21の環状突起部21aの外周側に円環状に形成され、接着剤層22の内径は、環状突起部21aの外径の1.4倍〜1.6倍に形成される。尚、接着剤層22の幅は0.5mm以上、高さは環状突起部21aの高さ以上が好ましい。

【0044】

次に、図9 に示すように、第1接合部30を覆うように、アルミニウム合金板W2にアルミニウム合金板W3を上方から重ね合わせて、アルミニウム合金板W3を接着剤層22に接触させる。次に、接合ツール駆動機構9に第2接合ツール8を取付け、アーム10の先端部に第2接合ツール用の受け具5を取付ける。次に、ロボット2と接合ガン3が作動して、アルミニウム合金板W2とアルミニウム合金板W3がスポット接合される。

【0045】

このとき、接合ガン3 を移動させて第2接合ツール8を第1接合部30に対応する位置に位置させ、受け具5で鋼板W1の下面を支持した状態において、接合ツール駆動機構9により第2接合ツール8を回転駆動しつつ下降させると、第2接合ツール8がアルミニウム合金板W3と接触してアルミニウム合金板W3を下方へ押圧する。第2接合ツール8がアルミニウム合金板W3と接触して回転することで発生する摩擦熱により、アルミニウム合金板W3のアルミニウム合金が軟化し塑性流動状態となって第1接合部30にアルミニウム合金板W3がスポット接合される。

【0046】

この第2接合部を形成するスポット接合について詳しく説明する。

図10に示すように、第2接合ツール8が回転され下降されると、第2接合ツール8のピン部8bが、摩擦熱で軟化したアルミニウム合金板W3に没入して位置決めされた後、ショルダ部8cがアルミニウム合金板W3に当接し、アルミニウム合金板W3は摩擦熱により軟化する。第2接合ツール8は更に下降し、軟化したアルミニウム合金が塑性変形してショルダ部8cが没入し、ショルダ部8cと強く接触する接触圧力の高いアルミニウム合金がせん断され、塑性流動状態になる。第2接合ツール8が第1接合ツール7よりも大径であるため、第1接合部30の環状突起部21aも流動状態になって凹部21に充填される。

【0047】

次に、第2接合ツール8による加圧により、アルミニウム合金の塑性流動が拡大し、塑性流動したアルミニウム合金が第1接合部30のアルミニウム合金(アルミニウム合金板W2の合金)に一体的に接合されて第2接合部31が形成され、第2接合部31においてアルミニウム合金板W2,W3が一体的に接合する。所定時間経過後、第2接合ツール8が上昇されてアルミニウム合金板W3から離隔される。

【0048】

このとき、アルミニウム合金板W3への押圧により接着剤層22が押圧され接着剤層22が外側に広がり、アルミニウム合金板W2,W3間の接合強度が一層高まる。また、アルミニウム合金板W3において第2接合部31に対応する位置に第2接合ツール8の下部と同形状の凹部23が形成され、凹部23の縁部には環状突起部23aが形成される。

【0049】

次に、以上説明した摩擦スポット接合装置1と摩擦スポット接合方法の効果について説明する。鋼板W1とアルミニウム合金板W2を重ね合わせ、第1接合ツール7を回転させながらアルミニウム合金板W2に押圧してそれらの界面を固相接合して第1接合部30を形成し、次に、第1接合部30を覆うように、アルミニウム合金板W2にアルミニウム合金板W3を重ね合わせ、第1接合部30に対応する位置において第2接合ツール8を回転させながらアルミニウム合金板W3に押圧して接合し、第2接合部31を形成するので、第1接合ツール7による回転・押圧により鋼板W1とアルミニウム合金板W2は固相接合され、優れた接合強度を有する第1接合部30を形成することができる。

【0050】

第2接合ツール8による回転・押圧により第1接合部30と一体化した第2接合部31においてアルミニウム合金板W2,W3は接合されると共に、第1接合部30にアルミニウム合金板W3のアルミニウム合金を効果的に充填することができる。これにより、第1,第2接合部30,31におけるアルミニウム合金の厚みが増し、鋼板W1とアルミニウム合金板W2,W3を接合する第1,第2接合部30,31の強度と耐食性を格段に高めることができる。

【0051】

第1,第2接合ツール8は、接合時にアルミニウム合金板W2,W3内に夫々没入されるピン部7b,8bと、接合時にアルミニウム合金板W2,W3を夫々押圧するショルダ部7c,8cを備え、第2接合ツール8のショルダ部8cの直径は、第1接合ツール7のショルダ部7cの直径よりも大きいので、第1接合部30の凹部21にアルミニウム合金板W3のアルミニウム合金を一層効果的に充填することができる。これにより、第1接合部30の耐食性が一層高まると共に、鋼板W1とアルミニウム合金板W2間の接合強度が一層高まる。

【0052】

第1接合ツール7のショルダ部7cは軸線側程深くなる環状凹状に形成されているので、第1接合ツール7を回転させながらアルミニウム合金板W2に押圧したとき、その押圧位置の周辺に塑性流動したアルミニウム合金が集まり、鋼板W1とアルミニウム合金板W2の固相接合を効果的に行うことができる。第2接合ツール8のショルダ部8cは平坦面状に形成されているので、第2接合ツール8を回転させながらアルミニウム合金板W3に押圧したとき、第1接合部30の凹部21にアルミニウム合金板W3のアルミニウム合金を一層効果的に充填することができる。

【0053】

更に、第1接合部30の周りの鋼板W1とアルミニウム合金板W2の間に接着剤層20、特に円環部20aが形成されたので、鋼板W1にアルミニウム合金板W2を接合する部位の接合強度が一層高まると共に、鋼板W1とアルミニウム合金板W2との隙間に侵入した水が第1接合部30に浸入するのを防止でき、第1接合部30の接触腐食に対する耐食性が一層高まる。

【0054】

更に、第2接合部31の周りのアルミニウム合金板W2,W3間に接着剤層22が形成されたので、アルミニウム合金板W2をアルミニウム合金板W3に接合する合強度が一層高まると共に、アルミニウム合金板W2,W3との隙間から水が浸入した場合にも、第2接合部31に浸入するのを防止でき、第2接合部31の耐食性が一層高まる。

【0055】

次に、前記実施例を部分的に変更した変更例について説明する。

1]上記実施例において、図11に示すように、第2接合ツール8のピン部8dの先端部とショルダ部8eの中心部及び縁部を滑らかな形状に構成してもよい。この場合、アルミニウム合金板W3に形成された凹部23Aの内面が滑らかな円弧状になるため、その後の自動車製造ラインの電着塗装工程において、凹部23Aの内面も均一な厚さで塗装されるので、高い防錆力を確保することができる。

【0056】

2〕鋼板W1とアルミニウム合金板W2を重ね合わせる前に鋼板W1の表面全体に接着剤を塗布し、鋼板W1とアルミニウム合金板W2との間の隙間をなくすように接着剤層20を形成してもよい。同様に、アルミニウム合金板W2,W3間の隙間をなくすように接着剤層22をアルミニウム合金板W2の表面の全面に形成してもよい。

【0057】

3〕鋼板W1のアルミニウム合金板W2との接触面と、アルミニウム合金板W2のアルミニウム合金板W3との接触面に塗布する接着剤は、化学反応型接着剤即ち熱硬化型接着剤や常温硬化型接着剤又は防錆シーラーであってもよい。

4〕第1接合ツール7と受け具5、第2接合ツール8と受け具5を夫々のロボットの接合ガンに取付けて順次接合を行うようにしてもよく、また、接着剤を塗布する塗布ガンを接合ガンと着脱交換式としてロボットで接合ガンによる接合と、塗布ガンによる接着剤塗布を行うようにしてもよい。

5〕その他、当業者であれば、本発明の趣旨を逸脱することなく、前記実施例に種々の変更を付加した形態で実施可能で、本発明はそのような変更形態も包含するものである。

【図面の簡単な説明】

【0058】

【図1】本発明の実施例に係る摩擦スポット接合装置の側面図である。

【図2】接合ガンの側面図である。

【図3】接着剤を塗布した鋼板の断面図である。

【図4】接着剤を塗布した鋼板の平面図である。

【図5】第1接合ツールで接合される直前の鋼板とアルミニウム合金板の断面図である。

【図6】第1接合部と鋼板とアルミニウム合金板の断面図である。

【図7】接着剤を塗布後の第1接合部と鋼板とアルミニウム合金板の断面図である。

【図8】接着剤を塗布後の第1接合部と鋼板とアルミニウム合金板の平面図である。

【図9】第2接合ツールで接合される直前の第1接合部と鋼板と2枚のアルミニウム合金板の断面図である。

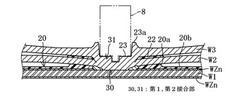

【図10】第1,第2接合部と鋼板と2枚のアルミニウム合金板の断面図である。

【図11】変更例に係る図10相当図である。

【符号の説明】

【0059】

1 摩擦スポット接合装置

W1 鋼板

W2,W3 アルミニウム合金板

7,8 第1,第2接合ツール

7b,8b ピン部

7c,8c ショルダ部

20,22 接着剤層

30,31 第1,第2接合部

【技術分野】

【0001】

本発明は、第1金属部材に第2金属部材を第1接合ツールにより固相接合してから、この接合部を覆うように第3金属部材を重ね合わせて固相接合部に対応する部位を第2接合ツールにより接合する摩擦スポット接合方法及びその摩擦接合構造に関する。

【背景技術】

【0002】

一般に、自動車において、走行性能を高める為にエンジンやトランスミッションが装備される車体前部を軽量化することが望ましく、同様に、走行安定性を高める為に重心よりも高い部位(ルーフ等)も軽量化することが望ましい。そのため、鋼板製の車体のうち車体前部やルーフ等に関し、鋼板にアルミニウム合金等の軽合金の板部材を重ね合わせてスポット接合した部材を採用することが考えられる。この場合の接合方法として、第1金属部材に第2金属部材を重ね合わせて接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて、第1,第2金属部材をスポット接合する摩擦スポット接合技術が周知である。

【0003】

例えば、特許文献1に記載のスポット接合装置、スポット接合方法においては、同種の金属板W1,W2を重ね合わせ、この金属板W1,W2の接合部に対応する部位に、貫通孔を有する付加材料片24(前記金属板W1,W2と同種の金属板からなる)を重ね合わせて接合ツール11を回転させながら付加材料片24と金属板W1,W2に押圧し、付加材料片24と金属板W2を摩擦熱で軟化させ塑性流動させて金属板W1,W2を接合すると共に付加材料片24を塑性流動させることで、接合部に形成される凹部が極力浅くなるようにしている。

【特許文献1】特開2002−126884号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、前記のように鋼板とアルミニウム合金板等の異種金属部材を摩擦スポット接合した場合、その接合部に水が付着すると腐食電位差により接触腐蝕が生じ、卑な金属部材が急速に腐食するという問題がある。

【0005】

車体前部やルーフの軽量化を図る為、鋼板製の補強パネルにアルミニウム合金板製のインナーパネル又はアウタパネルを重ね合わせて摩擦スポット接合した部材を採用することも考えられる。この種の補強パネルとインナーパネル又はアウタパネルとからなるパネル体と、パネル体との接合部では、鋼板製の補強パネルに2枚のアルミニウム合金板製のインナーパネル又はアウタパネルを摩擦スポット接合する接合部も発生するが、このような異種金属からなる3枚構造の接合部においても、腐食電位差による接触腐食が発生するという問題がある。

【0006】

本発明の目的は、第1金属部材に異種の第2,第3金属部材を摩擦接合する摩擦接合部の接合強度を確保でき、その摩擦接合部の接触腐食に対する耐食性を確保することができる摩擦スポット接合方法及び摩擦スポット接合構造を提供することである。

【課題を解決するための手段】

【0007】

請求項1の摩擦スポット接合方法は、第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、スポット接合する摩擦スポット接合方法であって、前記第1金属部材と第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて第1、第2金属部材の界面を固相接合する第1工程と、次に、前記第1,第2金属部材の接合部を覆うように、第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、前記接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し、第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合する第2工程とを備えたことを特徴とする。

【0008】

尚、第1金属部材は鋼板で構成され、第2,第3金属部材はアルミニウム合金やマグネシウム合金等の軽金属からなる板材及び押出し材、鋳造材で構成されてもよい。この摩擦スポット接合方法では、先ず第1工程において、第1金属部材と第2金属部材を重ね合わせた状態で、第1接合ツールを回転させながら第2金属部材に押圧する。すると、第2金属部材が摩擦熱で軟化し塑性流動することで第1,第2金属部材の界面が固相接合される。次に第2工程において、第1,第2金属部材の接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせた状態で、接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧する。すると、第2,第3金属部材が摩擦熱で軟化し塑性流動することでこれら第2,第3金属部材が接合される。このように、第1,第2金属部材の接合部は強度に優れる固相接合となり、この接合部に形成される凹部に第2金属部材と同種の材料からなる第3金属部材が充填されるので、接合部の第2,第3金属部材の厚みが増し接触腐食等に対する耐食性が高まる。

【0009】

請求項2の摩擦スポット接合方法は、請求項1の発明において、前記第1,第2接合ツールは、これらの回転軸線上に配置され且つ、接合時に第2,第3金属部材内に夫々没入されるピン部と、接合時に第2,第3金属部材を夫々押圧するショルダ部を備え、前記第2接合ツールのショルダ部の直径は、第1接合ツールのショルダ部の直径よりも大きいことを特徴とするものである。

【0010】

請求項3の摩擦点接合方法は、請求項2の発明において、前記第1接合ツールのショルダ部には軸線側程深くなる環状凹部が形成され、第2接合ツールのショルダ部には平坦面が形成されていることを特徴とするものである。

【0011】

請求項4の摩擦スポット接合構造は、第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、摩擦熱で軟化させ塑性流動させてスポット接合してなる摩擦スポット接合構造であって、前記第1金属部材と第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合した第1接合部と、前記第1接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部とを備えていることを特徴とするものである。

【0012】

尚、第1金属部材は鋼板で構成され、第2,第3金属部材はアルミニウム合金板やマグネシウム合金板等の軽金属板で構成されてもよい。この摩擦スポット接合構造では、請求項1と同様の作用を奏する。

【0013】

請求項5の摩擦スポット接合構造は、請求項4の発明において、前記第1接合部の周りの第1,第2金属部材間に接着剤層が形成されたことを特徴とするものである。

請求項6の摩擦スポット接合構造は、請求項4又は5の発明において、前記第2接合部の周りの第2,第3金属部材間に接着剤層が形成されたことを特徴とするものである。

【0014】

請求項7の摩擦点接合構造は、請求項4〜6の何れかの発明において、前記第1金属部材が鋼板であり、前記第2,第3金属部材がアルミニウム合金板であることを特徴とするものである。

【発明の効果】

【0015】

請求項1の発明によれば、第1金属部材と第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧しこれらの界面を固相接合し、次に、第1,第2金属部材の接合部を覆うように、第2金属部材に第3金属部材を重ね合わせ、接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し接合するので、第1接合ツールによる押圧により第1,第2金属部材が固相接合され、優れた接合強度を確保することができる。

【0016】

第1,第2金属部材の接合部に対して、第2接合ツールによる押圧により第2,第3金属部材は接合されるため、前記第1,第2金属部材の接合部に第2金属部材と同種の材料からなる第3金属部材を効果的に充填してすることができ、これにより、第1〜第3金属部材の接合部において第2,第3金属部材の厚みが増し耐食性(特に接触腐食に対する耐蝕性)が高まると共に、第1〜第3金属部材間の接合強度を高めることができる。

【0017】

請求項2の発明によれば、第1,第2接合ツールは、これらの回転軸線上に配置され且つ接合時に第2,第3金属部材内に夫々没入されるピン部と、接合時に第2,第3金属部材を夫々押圧するショルダ部を備え、第2接合ツールのショルダ部の直径は、第1接合ツールのショルダ部の直径よりも大きいので、第1,第2金属部材の接合部に第3金属部材を一層効果的に充填することができ、これにより、接合部の耐食性が一層高まると共に、第1〜第3金属部材間の接合強度を一層高めることができる。

【0018】

請求項3の発明によれば、第1接合ツールのショルダ部には軸線側程深くなる環状凹部が形成されているので、第1接合ツールを回転させながら第2金属部材に押圧したとき、その押圧位置の周辺に塑性流動された第2金属部材が集まり、第1金属部材と第2金属部材の固相接合を効果的に行うことができる。第2接合ツールのショルダ部には平坦面が形成されているので、第2接合ツールを回転させながら第3金属部材に押圧したとき、第1,第2金属部材の接合部に第3金属部材を一層効果的に充填することができる。

【0019】

請求項4の発明によれば、第1金属部材と第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させてこれらの界面を固相接合した第1接合部と、第1接合部を覆うように第2金属部材に第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部とを備えているので、第1,第2金属部材を接合する第1接合部の優れた接合強度を確保することができる。第2,第3金属部材を接合する第2接合部を形成する際に第1接合部に第2金属部材と同種の材料からなる第3金属部材を効果的に充填することができる。これにより、第1接合部における第2,第3金属部材の厚みを増して耐食性を高めることができると共に、第1〜第3金属部材間の接合強度を高めることができる。

【0020】

請求項5の発明によれば、第1接合部の周りの第1,第2金属部材間に接着剤層が形成されたので、第1,第2金属部材間の接合強度が高めることができると共に、第1,第2金属部材間の隙間から水が浸入した場合にも、第1接合部に浸入するのを防止でき、第1接合部の接触腐食に対する耐食性を高めることができる。

【0021】

請求項6の発明によれば、第2接合部の周りの第2,第3金属部材間に接着剤層が形成されたので、第2,第3金属部材間の接合強度が高めることができると共に、第2,第3金属部材間の隙間から水が浸入した場合にも、第2接合部に浸入するのを防止でき、第2接合部の耐食性を高めることができる。

【0022】

請求項7の発明によれば、第1金属部材が鋼板であり、第2,第3金属部材がアルミニウム合金板であるので、鋼板と2枚のアルミニウム合金板を重ね合わせて摩擦点接合した場合にも、優れた接合強度と高い耐食性を確保することができる。

【発明を実施するための最良の形態】

【0023】

本発明の摩擦点接合方法は、第1金属部材にこれよりも低融点の第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合する第1工程と、次に、第1,第2金属部材の接合部を覆うように、第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、前記接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し、第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合する第2工程とを備えたものである。

【0024】

また、本発明の摩擦点接合構造は、第1金属部材にこれよりも低融点の第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合した第1接合部と、第1接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部とを備えたものである。

【実施例】

【0025】

以下、本発明の実施例について図面に基づいて説明する。

図1に示すように、摩擦スポット接合装置1は、例えば、自動車の車体前部やルーフ等に適用される鋼板・アルミニウム合金板製の複合パネル体における、第1金属部材としての鋼板W1と、鋼板W1よりも融点が低い第2,第3金属部材としての2枚のアルミニウム合金板W2,W3を接合ツール6の回転及び押圧により、2回の接合動作によりスポット接合する装置である。この摩擦スポット接合装置1は、接合ガン3を備えたロボット2と、ロボット2と接合ガン3を駆動制御する制御装置4とを備えている。

【0026】

ロボット2は、例えば汎用の6軸垂直多関節型ロボットであり、そのロボットハンド2aの先端部に接合ガン3が装備され、このロボット2が、接合ガン3を、鋼板W1、アルミニウム合金板W2,W3をスポット接合する接合動作位置と、この接合動作位置から退避した待機位置とに亙って移動させる。鋼板W1とアルミニウム合金板W2,W3は、実際には複数の接合個所で接合されるが、本実施例では、説明の簡単化のため1個所の接合部を接合する場合を例にして説明する。

【0027】

図2に示すように、接合ガン3は、受け具5、接合ツール6、接合ツール駆動機構9を有する。受け具5と接合ツール6は上下に対向状に配設され、受け具5はL字状のアーム10の下端部に着脱可能に上向きに取付けられている。アーム10の上部側に接合ツール駆動機構9が設けられ、この接合ツール駆動機構9に接合ツール6が着脱可能に下向きにその回転軸線上に取付けられている。接合ツール駆動機構9は、接合ツール6を接合軸Xを中心として回転させる回転モータ11と、接合ツール6を接合軸Xに沿って昇降させて受け具5で受け止められた鋼板W1に対し、アルミニウム合金板W2,W3を押圧する昇降モータ12とを有する。

【0028】

図1に示すように、制御装置4は、ロボット2の各軸の電動のアクチュエータ(図示略)にハーネス13で接続されて、それらアクチュエータを夫々駆動制御すると共に、接合ガン3の回転モータ11と昇降モータ12にハーネス14と中継ボックス15とハーネス16を介して接続され、これら回転モータ11と昇降モータ12を夫々駆動制御する。

【0029】

次に、接合ツール6と受け具5について説明する。

図1、図2に示すように、接合ツール6としては、第1接合ツール7(図5参照)と第2接合ツール8(図9参照)が、接合ツール駆動機構9に選択的に取付けられる。第1接合ツール7は、アルミニウム合金板W2を摩擦熱で軟化させ塑性流動させて鋼板W1とアルミニウム合金板W2の界面を固相接合によりスポット接合する為に使用される。第2接合ツール8は、鋼板W1とアルミニウム合金板W2をスポット接合した後、その第1接合部を覆うようにアルミニウム合金板W3を重ね合わせて、第1接合部と重なる位置においてアルミニウム合金板W2,W3を摩擦熱で軟化させ塑性流動させてそれらをスポット接合する為に使用される。

【0030】

図5に示すように、第1接合ツール7は、胴体部7aと、この胴体部7aの先端から突出するように一体形成された位置決め作用のあるピン部7bとを有する。胴体部7aの先端面には、接合時にアルミニウム合金板W2を押圧するショルダ部7cが形成されている。ショルダ部7cには軸線側程深くなる環状凹部が形成されている。この環状凹部の作用により、接合時に塑性流動したアルミニウム合金が環状凹部の中心側に集まるようになっている。ショルダ部7cの中心部には、ショルダ部7cの直径の約1/4 〜1/5 の直径の位置決め用のピン部7bが下方へ突出する状態に形成されている。

【0031】

図9に示すように、第2接合ツール8は、胴体部8aと、この胴体部8aの先端から突出するように一体形成された位置決め作用のあるピン部8bとを有する。胴体部8aの先端面には、接合時にアルミニウム合金板W3を押圧するショルダ部8cが形成されている。ショルダ部8cには平坦面が形成されている。このショルダ部8cの直径は、第1接合ツール7のショルダ部8cの直径よりも大きい。

【0032】

ショルダ部8cの中心部には、ショルダ部8cの直径の約1/5 の直径の位置決め用のピン部8bが下方へ突出する状態に形成されている。受け具5として、第1接合ツール7用の受け具と、第2接合ツール8用の受け具とが予め準備され、接合ツール駆動機構9に取付けて使用される接合ツール6に応じて、接合ツール6に対応する受け具5がアーム10の下端部に択一的に取付けられる。尚、第1,第2接合ツール7,8用の受け具のの先端面は夫々平坦面に形成されている。

【0033】

次に、摩擦スポット接合装置1を用いて行なう摩擦スポット接合方法について、図3〜図10に基づいて説明する。

図3に示すように、鋼板W1とアルミニウム合金板W2を重ね合わせたときそれら異種金属が接触して接触腐蝕が生じるのを防止する為に、鋼板W1の表面には予め亜鉛メッキ層WZnが形成されている。アルミニウム合金板W2,W3の表面には大気中で生成される酸化膜(Al2 O3 )が形成されている。

【0034】

先ず、ロボット2の作業領域内の所定位置に配置した治具(図示略)に鋼板W1をセットし、図3、図4に示すように、鋼板W1にアルミニウム合金板W2を重ね合わせる前に、鋼板W1とアルミニウム合金板W2と接合する接合部を囲繞するように、鋼板W1の表面に接着剤を塗布して接着剤層20を形成する。尚、接着剤としては、エポキシ系接着剤、ウレタン系接着剤、アクリル系接着剤などの化学反応型接着剤が用いられる。

【0035】

接着剤層20は、円環部20aと、この円環部20aから両側に延びる直線部20bとを有する。円環部20aは、鋼板W1において鋼板W1とアルミニウム合金板W2を固相接合する第1接合部30の外周側位置に形成される。円環部20aの内径は、第1接合ツール7のショルダ部7cの直径の1.4〜2.5倍とすることが望ましい。第1接合ツール7による鋼板W1とアルミニウム合金板W2の接合時に、第1接合ツール7のショルダ部7cにより円環部20aを押圧しないようになっている。

【0036】

次に、図5に示すように、鋼板W1にアルミニウム合金板W2を重ね合わせて、アルミニウム合金板W2を円環部20aに接触させる。このとき、鋼板W1とアルミニウム合金板W2との間及び直線部20bとアルミニウム合金板W2との間には隙間が形成されている。

【0037】

次に、接合ツール駆動機構9に第1接合ツール7を取付け、アーム10の下先端部に第1接合ツール7用の受け具5を取付け、ロボット2により接合ガン3を待機位置から接合動作位置に移動させる。接合ガン3を接合動作位置に位置させた状態で、接合ガン3の第1接合ツール7は、鋼板W1とアルミニウム合金板W2を接合する部位(第1接合部30となる部位)の上方に位置し、受け具5は鋼板W1とアルミニウム合金板W2を隔てて第1接合ツール7に下方から対向し、鋼板W1を受け止める状態にする。

【0038】

次に、接合ツール駆動機構9により第1接合ツール7が回転駆動され且つ下降駆動されると、第1接合ツール7がアルミニウム合金板W2に当接して、鋼板W1とアルミニウム合金板W2を受け具5に押圧する。第1接合ツール7がアルミニウム合金板W2と接触して回転することで発生する摩擦熱により、アルミニウム合金板W2が軟化し塑性流動状態となって、鋼板W1とアルミニウム合金板W2が固相接合にてスポット接合される。

【0039】

この第1接合部を形成するスポット接合について詳しく説明する。

第1接合ツール7を回転させつつ下降させると、第1接合ツール7のピン部7bが、最初にアルミニウム合金板W2に当接し、摩擦熱で軟化したアルミニウム合金板W2の表層に没入して位置決めされてから、ショルダ部7cがアルミニウム合金板W2に接触し、アルミニウム合金は摩擦熱により軟化する。第1接合ツール7は下降を続け、ショルダ部7cが軟化したアルミニウム合金板W2のアルミニウム合金内に部分的に没入し、ショルダ部7cと接触する接触圧力の高い部分のアルミニウム合金(接合軸心側のアルミニウム合金)がせん断されて塑性流動状態となり、この塑性流動状態のアルミニウム合金と共に、摩擦熱により流動状態となった鋼板W1の亜鉛メッキ層WZnが流動する。

【0040】

次に、第1接合ツール7が下降するのに応じて、アルミニウム合金が塑性変形し塑性流動範囲が拡大して外周側へ広がる。このとき、鋼板W1と塑性流動状態のアルミニウム合金との界面に残存する亜鉛メッキ層WZnも外周側へ流動する。アルミニウム合金板W2表面の酸化膜は、脆性の高いものであるため、アルミニウム合金の塑性変形により破壊され、アルミニウム合金板W2には、新生面(酸化膜で覆われずアルミニウム合金自体からなる面)が形成される。

【0041】

次に、鋼板W1の表面の亜鉛メッキ層WZnは、一部がアルミニウム合金中に取り込まれ、残りは第1接合ツール7の加圧力により第1接合部30の周囲に押し出される。これにより、亜鉛メッキ層WZnがなくなった範囲では、新生面が露出した鋼板W1とアルミニウム合金の新生面とが接触して固相接合し、第1接合部30となる。亜鉛メッキ層WZnが残存する外周部においては、鋼板W1とアルミニウム合金板W2とは、亜鉛−アルミ−鉄化合物を介して接合する。このとき、アルミニウム合金板W2への押圧により円環部20aが押圧され円環部20aが外側に広がり、鋼板W1とアルミニウム合金板W2との接合強度が一層高まる。

【0042】

この後、所定時間が経過すると、第1接合ツール7が上昇されアルミニウム合金板W2から離間される。このとき、図6に示すように、アルミニウム合金板W2において第1接合部30に対応する位置に第1接合ツール7の下部と同形状の凹部21が形成され、凹部21の縁部には環状突起部21aが形成される。

【0043】

次に、図7、図8に示すように、アルミニウム合金板W2の上にアルミニウム合金板W3を重ねる前に、アルミニウム合金板W2のアルミニウム合金板W3との接触面に接着剤を塗布し接着剤層22を形成する。尚、接着剤としては、エポキシ系接着剤、ウレタン系接着剤、アクリル系接着剤などの化学反応型接着剤が用いられる。接着剤層22は、アルミニウム合金板W2の凹部21の環状突起部21aの外周側に円環状に形成され、接着剤層22の内径は、環状突起部21aの外径の1.4倍〜1.6倍に形成される。尚、接着剤層22の幅は0.5mm以上、高さは環状突起部21aの高さ以上が好ましい。

【0044】

次に、図9 に示すように、第1接合部30を覆うように、アルミニウム合金板W2にアルミニウム合金板W3を上方から重ね合わせて、アルミニウム合金板W3を接着剤層22に接触させる。次に、接合ツール駆動機構9に第2接合ツール8を取付け、アーム10の先端部に第2接合ツール用の受け具5を取付ける。次に、ロボット2と接合ガン3が作動して、アルミニウム合金板W2とアルミニウム合金板W3がスポット接合される。

【0045】

このとき、接合ガン3 を移動させて第2接合ツール8を第1接合部30に対応する位置に位置させ、受け具5で鋼板W1の下面を支持した状態において、接合ツール駆動機構9により第2接合ツール8を回転駆動しつつ下降させると、第2接合ツール8がアルミニウム合金板W3と接触してアルミニウム合金板W3を下方へ押圧する。第2接合ツール8がアルミニウム合金板W3と接触して回転することで発生する摩擦熱により、アルミニウム合金板W3のアルミニウム合金が軟化し塑性流動状態となって第1接合部30にアルミニウム合金板W3がスポット接合される。

【0046】

この第2接合部を形成するスポット接合について詳しく説明する。

図10に示すように、第2接合ツール8が回転され下降されると、第2接合ツール8のピン部8bが、摩擦熱で軟化したアルミニウム合金板W3に没入して位置決めされた後、ショルダ部8cがアルミニウム合金板W3に当接し、アルミニウム合金板W3は摩擦熱により軟化する。第2接合ツール8は更に下降し、軟化したアルミニウム合金が塑性変形してショルダ部8cが没入し、ショルダ部8cと強く接触する接触圧力の高いアルミニウム合金がせん断され、塑性流動状態になる。第2接合ツール8が第1接合ツール7よりも大径であるため、第1接合部30の環状突起部21aも流動状態になって凹部21に充填される。

【0047】

次に、第2接合ツール8による加圧により、アルミニウム合金の塑性流動が拡大し、塑性流動したアルミニウム合金が第1接合部30のアルミニウム合金(アルミニウム合金板W2の合金)に一体的に接合されて第2接合部31が形成され、第2接合部31においてアルミニウム合金板W2,W3が一体的に接合する。所定時間経過後、第2接合ツール8が上昇されてアルミニウム合金板W3から離隔される。

【0048】

このとき、アルミニウム合金板W3への押圧により接着剤層22が押圧され接着剤層22が外側に広がり、アルミニウム合金板W2,W3間の接合強度が一層高まる。また、アルミニウム合金板W3において第2接合部31に対応する位置に第2接合ツール8の下部と同形状の凹部23が形成され、凹部23の縁部には環状突起部23aが形成される。

【0049】

次に、以上説明した摩擦スポット接合装置1と摩擦スポット接合方法の効果について説明する。鋼板W1とアルミニウム合金板W2を重ね合わせ、第1接合ツール7を回転させながらアルミニウム合金板W2に押圧してそれらの界面を固相接合して第1接合部30を形成し、次に、第1接合部30を覆うように、アルミニウム合金板W2にアルミニウム合金板W3を重ね合わせ、第1接合部30に対応する位置において第2接合ツール8を回転させながらアルミニウム合金板W3に押圧して接合し、第2接合部31を形成するので、第1接合ツール7による回転・押圧により鋼板W1とアルミニウム合金板W2は固相接合され、優れた接合強度を有する第1接合部30を形成することができる。

【0050】

第2接合ツール8による回転・押圧により第1接合部30と一体化した第2接合部31においてアルミニウム合金板W2,W3は接合されると共に、第1接合部30にアルミニウム合金板W3のアルミニウム合金を効果的に充填することができる。これにより、第1,第2接合部30,31におけるアルミニウム合金の厚みが増し、鋼板W1とアルミニウム合金板W2,W3を接合する第1,第2接合部30,31の強度と耐食性を格段に高めることができる。

【0051】

第1,第2接合ツール8は、接合時にアルミニウム合金板W2,W3内に夫々没入されるピン部7b,8bと、接合時にアルミニウム合金板W2,W3を夫々押圧するショルダ部7c,8cを備え、第2接合ツール8のショルダ部8cの直径は、第1接合ツール7のショルダ部7cの直径よりも大きいので、第1接合部30の凹部21にアルミニウム合金板W3のアルミニウム合金を一層効果的に充填することができる。これにより、第1接合部30の耐食性が一層高まると共に、鋼板W1とアルミニウム合金板W2間の接合強度が一層高まる。

【0052】

第1接合ツール7のショルダ部7cは軸線側程深くなる環状凹状に形成されているので、第1接合ツール7を回転させながらアルミニウム合金板W2に押圧したとき、その押圧位置の周辺に塑性流動したアルミニウム合金が集まり、鋼板W1とアルミニウム合金板W2の固相接合を効果的に行うことができる。第2接合ツール8のショルダ部8cは平坦面状に形成されているので、第2接合ツール8を回転させながらアルミニウム合金板W3に押圧したとき、第1接合部30の凹部21にアルミニウム合金板W3のアルミニウム合金を一層効果的に充填することができる。

【0053】

更に、第1接合部30の周りの鋼板W1とアルミニウム合金板W2の間に接着剤層20、特に円環部20aが形成されたので、鋼板W1にアルミニウム合金板W2を接合する部位の接合強度が一層高まると共に、鋼板W1とアルミニウム合金板W2との隙間に侵入した水が第1接合部30に浸入するのを防止でき、第1接合部30の接触腐食に対する耐食性が一層高まる。

【0054】

更に、第2接合部31の周りのアルミニウム合金板W2,W3間に接着剤層22が形成されたので、アルミニウム合金板W2をアルミニウム合金板W3に接合する合強度が一層高まると共に、アルミニウム合金板W2,W3との隙間から水が浸入した場合にも、第2接合部31に浸入するのを防止でき、第2接合部31の耐食性が一層高まる。

【0055】

次に、前記実施例を部分的に変更した変更例について説明する。

1]上記実施例において、図11に示すように、第2接合ツール8のピン部8dの先端部とショルダ部8eの中心部及び縁部を滑らかな形状に構成してもよい。この場合、アルミニウム合金板W3に形成された凹部23Aの内面が滑らかな円弧状になるため、その後の自動車製造ラインの電着塗装工程において、凹部23Aの内面も均一な厚さで塗装されるので、高い防錆力を確保することができる。

【0056】

2〕鋼板W1とアルミニウム合金板W2を重ね合わせる前に鋼板W1の表面全体に接着剤を塗布し、鋼板W1とアルミニウム合金板W2との間の隙間をなくすように接着剤層20を形成してもよい。同様に、アルミニウム合金板W2,W3間の隙間をなくすように接着剤層22をアルミニウム合金板W2の表面の全面に形成してもよい。

【0057】

3〕鋼板W1のアルミニウム合金板W2との接触面と、アルミニウム合金板W2のアルミニウム合金板W3との接触面に塗布する接着剤は、化学反応型接着剤即ち熱硬化型接着剤や常温硬化型接着剤又は防錆シーラーであってもよい。

4〕第1接合ツール7と受け具5、第2接合ツール8と受け具5を夫々のロボットの接合ガンに取付けて順次接合を行うようにしてもよく、また、接着剤を塗布する塗布ガンを接合ガンと着脱交換式としてロボットで接合ガンによる接合と、塗布ガンによる接着剤塗布を行うようにしてもよい。

5〕その他、当業者であれば、本発明の趣旨を逸脱することなく、前記実施例に種々の変更を付加した形態で実施可能で、本発明はそのような変更形態も包含するものである。

【図面の簡単な説明】

【0058】

【図1】本発明の実施例に係る摩擦スポット接合装置の側面図である。

【図2】接合ガンの側面図である。

【図3】接着剤を塗布した鋼板の断面図である。

【図4】接着剤を塗布した鋼板の平面図である。

【図5】第1接合ツールで接合される直前の鋼板とアルミニウム合金板の断面図である。

【図6】第1接合部と鋼板とアルミニウム合金板の断面図である。

【図7】接着剤を塗布後の第1接合部と鋼板とアルミニウム合金板の断面図である。

【図8】接着剤を塗布後の第1接合部と鋼板とアルミニウム合金板の平面図である。

【図9】第2接合ツールで接合される直前の第1接合部と鋼板と2枚のアルミニウム合金板の断面図である。

【図10】第1,第2接合部と鋼板と2枚のアルミニウム合金板の断面図である。

【図11】変更例に係る図10相当図である。

【符号の説明】

【0059】

1 摩擦スポット接合装置

W1 鋼板

W2,W3 アルミニウム合金板

7,8 第1,第2接合ツール

7b,8b ピン部

7c,8c ショルダ部

20,22 接着剤層

30,31 第1,第2接合部

【特許請求の範囲】

【請求項1】

第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、スポット接合する摩擦スポット接合方法であって、

前記第1金属部材と第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合する第1工程と、

次に、前記第1,第2金属部材の接合部を覆うように、第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、前記接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し、第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合する第2工程と、

を備えたことを特徴とする摩擦スポット接合方法。

【請求項2】

前記第1,第2接合ツールは、これらの回転軸線上に配置され且つ接合時に第2,第3金属部材内に夫々没入されるピン部と、接合時に第2,第3金属部材を夫々押圧するショルダ部を備え、前記第2接合ツールのショルダ部の直径は、第1接合ツールのショルダ部の直径よりも大きいことを特徴とする請求項1に記載の摩擦スポット接合方法。

【請求項3】

前記第1接合ツールのショルダ部には軸線側程深くなる環状凹部が形成され、第2接合ツールのショルダ部には平坦面が形成されていることを特徴とする請求項2に記載の摩擦スポット接合方法。

【請求項4】

第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、摩擦熱で軟化させ塑性流動させてスポット接合してなる摩擦スポット接合構造であって、

前記第1金属部材と第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合した第1接合部と、 前記第1接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部と、

を備えていることを特徴とする摩擦スポット接合構造。

【請求項5】

前記第1接合部の周りの第1,第2金属部材間に接着剤層が形成されたことを特徴とする請求項4に記載の摩擦スポット接合構造。

【請求項6】

前記第2接合部の周りの第2,第3金属部材間に接着剤層が形成されたことを特徴とする請求項4又は5に記載の摩擦スポット接合構造。

【請求項7】

前記第1金属部材が鋼板であり、前記第2,第3金属部材がアルミニウム合金板であることを特徴とする請求項4〜6の何れかに記載の摩擦スポット接合構造。

【請求項1】

第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、スポット接合する摩擦スポット接合方法であって、

前記第1金属部材と第2金属部材を重ね合わせ、第1接合ツールを回転させながら第2金属部材に押圧し、第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合する第1工程と、

次に、前記第1,第2金属部材の接合部を覆うように、第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、前記接合部に対応する位置において第2接合ツールを回転させながら第3金属部材に押圧し、第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合する第2工程と、

を備えたことを特徴とする摩擦スポット接合方法。

【請求項2】

前記第1,第2接合ツールは、これらの回転軸線上に配置され且つ接合時に第2,第3金属部材内に夫々没入されるピン部と、接合時に第2,第3金属部材を夫々押圧するショルダ部を備え、前記第2接合ツールのショルダ部の直径は、第1接合ツールのショルダ部の直径よりも大きいことを特徴とする請求項1に記載の摩擦スポット接合方法。

【請求項3】

前記第1接合ツールのショルダ部には軸線側程深くなる環状凹部が形成され、第2接合ツールのショルダ部には平坦面が形成されていることを特徴とする請求項2に記載の摩擦スポット接合方法。

【請求項4】

第1金属部材と第1金属部材よりも融点が低い第2,第3金属部材を接合ツールの回転及び押圧により、摩擦熱で軟化させ塑性流動させてスポット接合してなる摩擦スポット接合構造であって、

前記第1金属部材と第2金属部材を重ね合わせ、接合ツールにより第2金属部材を摩擦熱で軟化させ塑性流動させて第1,第2金属部材の界面を固相接合した第1接合部と、 前記第1接合部を覆うように第2金属部材にこれと同種の材料からなる第3金属部材を重ね合わせ、第1接合部に対応する位置において接合ツールにより第2,第3金属部材を摩擦熱で軟化させ塑性流動させて接合した第2接合部と、

を備えていることを特徴とする摩擦スポット接合構造。

【請求項5】

前記第1接合部の周りの第1,第2金属部材間に接着剤層が形成されたことを特徴とする請求項4に記載の摩擦スポット接合構造。

【請求項6】

前記第2接合部の周りの第2,第3金属部材間に接着剤層が形成されたことを特徴とする請求項4又は5に記載の摩擦スポット接合構造。

【請求項7】

前記第1金属部材が鋼板であり、前記第2,第3金属部材がアルミニウム合金板であることを特徴とする請求項4〜6の何れかに記載の摩擦スポット接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−160342(P2007−160342A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−358729(P2005−358729)

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]