摩擦ダンパー

【課題】大きさの異なる摩擦力を発生可能でありながら、安価且つコンパクトな摩擦ダンパーを提供する。

【解決手段】所定方向に相対移動する二部材間に介装されて、摩擦力により前記二部材間の相対移動に係る振動を減衰する摩擦ダンパーである。前記二部材のうちの一方の部材に一体に設けられた第1圧接板と、前記二部材のうちの他方の部材に一体に設けられた第2圧接板と、前記第1圧接板と前記第2圧接板との間に挟まれた状態で、前記第1圧接板及び前記第2圧接板の両者に所定の圧接力で圧接される摩擦板と、を有する。前記摩擦板において前記第1圧接板に圧接される第1摩擦面の第1摩擦係数は、前記摩擦板において前記第2圧接板に圧接される第2摩擦面の第2摩擦係数よりも大きい。前記振動の振幅が所定値以内の場合に、前記摩擦板は前記第1摩擦面では摺動せずに前記第2摩擦面で摺動し、前記振動の振幅が前記所定値を超える場合に、前記摩擦板は、前記第1摩擦面で摺動する。

【解決手段】所定方向に相対移動する二部材間に介装されて、摩擦力により前記二部材間の相対移動に係る振動を減衰する摩擦ダンパーである。前記二部材のうちの一方の部材に一体に設けられた第1圧接板と、前記二部材のうちの他方の部材に一体に設けられた第2圧接板と、前記第1圧接板と前記第2圧接板との間に挟まれた状態で、前記第1圧接板及び前記第2圧接板の両者に所定の圧接力で圧接される摩擦板と、を有する。前記摩擦板において前記第1圧接板に圧接される第1摩擦面の第1摩擦係数は、前記摩擦板において前記第2圧接板に圧接される第2摩擦面の第2摩擦係数よりも大きい。前記振動の振幅が所定値以内の場合に、前記摩擦板は前記第1摩擦面では摺動せずに前記第2摩擦面で摺動し、前記振動の振幅が前記所定値を超える場合に、前記摩擦板は、前記第1摩擦面で摺動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物架構等の振動を減衰する摩擦ダンパーに関する。

【背景技術】

【0002】

建物架構等の振動を減衰する装置として摩擦ダンパーが知られている。この摩擦ダンパーは、例えば、建物架構の振動時に相対移動する同架構の一対の鉄骨部材同士の間に介装等されて使用される。

すなわち、摩擦ダンパーは、一方の鉄骨部材にボルト止め等で固定される第1圧接板と、他方の鉄骨部材にボルト止め等で固定される第2圧接板とを有する。そして、第1圧接板には摩擦板がビス止め等で固定され、第2圧接板には滑り板がビス止め等で固定されており、更には、摩擦板の摩擦面と滑り板の滑り面とは互いに摺動可能に所定の圧接力で圧接されている。よって、上述の相対移動時には、これら摩擦面と滑り面とが摺動して摩擦力を発し、当該摩擦力にて建物架構の振動を減衰する(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−352113号

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、建物の高層化などに伴い風荷重作用下における居住性が重要視される昨今、一般に地震とは外力レベルの異なる当該風荷重に対しても適切な振動減衰効果を発揮したい場合には、地震時の大きな外力に対応させて大きな摩擦力を発生可能にするだけでなく、風荷重等の小さな外力にも対応させて小さな摩擦力も発生できるようにする必要がある。

しかしながら、そうするには、地震用及び風荷重用のそれぞれに対して個別に摩擦ダンパーを配置しなければならず、その結果、コストアップや装置の大型化を招いてしまう。

【0005】

本発明は、かかる従来の課題に鑑みて成されたもので、その目的は、大きさの異なる摩擦力を発生可能でありながら、安価且つコンパクトな摩擦ダンパーを提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために請求項1に示す発明は、

所定方向に相対移動する二部材間に介装されて、摩擦力により前記二部材間の相対移動に係る振動を減衰する摩擦ダンパーであって、

前記二部材のうちの一方の部材に一体に設けられた第1圧接板と、

前記二部材のうちの他方の部材に一体に設けられた第2圧接板と、

前記第1圧接板と前記第2圧接板との間に挟まれた状態で、前記第1圧接板及び前記第2圧接板の両者に所定の圧接力で圧接される摩擦板と、を有し、

前記摩擦板において前記第1圧接板に圧接される第1摩擦面の第1摩擦係数は、前記摩擦板において前記第2圧接板に圧接される第2摩擦面の第2摩擦係数よりも大きく、

前記振動の振幅が所定値以内の場合に、前記摩擦板は前記第1摩擦面では摺動せずに前記第2摩擦面で摺動し、

前記振動の振幅が前記所定値を超える場合に、前記摩擦板は、前記第1摩擦面で摺動することを特徴とする。

【0007】

上記請求項1に示す発明によれば、振動の振幅が所定値以内の場合には、第2摩擦面で摺動するので、第1摩擦係数よりも小さな第2摩擦係数に基づいて小さな摩擦力を生じる。よって、振幅の小さい振動、つまり小さな外力による振動に対しては、摩擦ダンパーは小さな摩擦力で摺動することになり、これにより摩擦ダンパーは、小さい外力による振動を、小さな摩擦力によって効果的に減衰可能となる。

一方、振動の振幅が所定値を超える場合には、第1摩擦面で摺動するので、上述の第2摩擦係数よりも大きな第1摩擦係数に基づき大きな摩擦力を生じる。よって、振幅の大きい振動、すなわち大きな外力の振動に対しては、摩擦ダンパーは大きな摩擦力で摺動することになり、これにより摩擦ダンパーは、大きな外力による振動を、大きな摩擦力によって効果的に減衰可能となる。

以上をまとめると、この摩擦ダンパーによれば、大きな外力及び小さな外力のどちらに対しても、その大小に応じた適切な大きさの摩擦力を発生しながら摺動し、これにより、振動を減衰する。よって、外力の大小に対応させて個別に摩擦ダンパーを設けずに済み、その結果、摩擦ダンパーのコストダウン及びコンパクト化を図ることができる。

【0008】

請求項2に示す発明は、請求項1に記載の摩擦ダンパーであって、

前記圧接力を付与すべく、前記第1圧接板の第1貫通孔、前記第2圧接板の第2貫通孔、及び前記摩擦板の第3貫通孔を挿通して設けられ、これらを締め付ける締結部材を有し、

前記所定方向に関して、前記第3貫通孔の長さは、前記第2貫通孔の長さよりも長く形成されているとともに、前記第1貫通孔の長さは、前記第3貫通孔よりも長く形成されており、

前記振動の振幅が前記所定値以内の場合に、前記摩擦板の前記第3貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第2圧接板と前記摩擦板との前記第2摩擦面での摺動が許容され、

前記振動の振幅が前記所定値を超える場合に、前記第1圧接板の前記第1貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第1圧接板と前記摩擦板との前記第1摩擦面での摺動が許容されるとともに、前記摩擦板を摺動させるための力が、前記締結部材と前記第2貫通孔及び前記第3貫通孔との係合を介して前記第2圧接板から前記摩擦板へと伝達されることを特徴とする。

【0009】

上記請求項2に示す発明によれば、振動の振幅が前記所定値以内の場合には、摩擦板の第3貫通孔内を締結部材が前記所定方向に沿って移動することにより、第2圧接板と摩擦板との摺動が許容される。また、第1圧接板と摩擦板の第1摩擦面との間の摩擦係数たる第1摩擦係数の方が、第2圧接板と摩擦板の第2摩擦面との間の摩擦係数たる第2摩擦係数よりも大きい。よって、振動の振幅が前記所定値以内の場合には、摩擦板は第1圧接板と略一体となって第2圧接板に対して摺動し、これにより、第2摩擦面に小さな摩擦力を生じることができる。

一方、振動の振幅が前記所定値を超える場合には、第1圧接板の第1貫通孔内を締結部材が前記所定方向に沿って移動することにより、第1圧接板と摩擦板との摺動が許容されるとともに、摩擦板を摺動させるための力が、締結部材と第2貫通孔及び前記第3貫通孔との係合を介して第2圧接板から摩擦板へと伝達される。よって、振動の振幅が前記所定値を超える場合には、上記係合により摩擦板は第2圧接板と略一体となって第1圧接板に対して摺動し、これにより、第1摩擦面に大きな摩擦力を生じることができる。

【0010】

請求項3に示す発明は、請求項1又は2に記載の摩擦ダンパーであって、

前記第1圧接板、前記摩擦板、及び前記第2圧接板は、互いの板厚方向を重ね合わせ方向として重ね合わせられており、

前記第1圧接板、前記摩擦板、及び前記第2圧接板のうちで、前記重ね合わせ方向の最も外側の各位置に配置されるのは、それぞれ前記第2圧接板であり、

前記第2圧接板と前記重ね合わせ方向に隣り合う前記第1圧接板との間には、それぞれ、前記摩擦板が介装されていることを特徴とする。

【0011】

上記請求項3に示す発明によれば、重ね合わせ方向の最も外側の各位置に、第2圧接板が配置されているので、締め付けに伴って締結部材が主に当接する部材は、第2圧接板になる。一方、締結部材が挿通される第1乃至第3貫通孔のうちで最も前記所定方向の長さが短い貫通孔は、第2圧接板の第2貫通孔である。よって、上述の相対移動時に、締結部材が主に当接する部材たる第2圧接板と当該締結部材との間の相対滑りを最小にすることができて、これにより、上記相対移動に伴って締結部材が傾いたり捻れたりすることを有効に防止でき、その結果として、締結部材の締め付け作用を安定化させることができる。

【0012】

請求項4に示す発明は、請求項2又は3に記載の摩擦ダンパーであって、

前記摩擦板において前記締結部材が設けられる位置とは別の位置に前記締結部材以外の別の締結部材が設置され、

前記摩擦板の両面のうちで前記第1摩擦面を有する方の面は、前記別の締結部材の設置位置に対応させて別の摩擦面を有し、

前記摩擦板の両面のうちで前記第2摩擦面を有する方の面は、前記別の締結部材が設けられる位置には摩擦面を有しておらず、

前記別の摩擦面は、前記別の締結部材によって前記第1圧接板に第2圧接力で圧接されており、

前記振動の振幅が前記所定値を超える場合には、前記第1摩擦面での摺動に加えて前記別の摩擦面でも、前記摩擦板は前記第1圧接板に対して摺動することを特徴とする。

【0013】

上記請求項4に示す発明によれば、振動の振幅が前記所定値を超える場合には、第1摩擦面での摺動による摩擦力に加えて、前記別の摩擦面での摺動による摩擦力が生じることになり、つまり、振動の振幅が前記所定値を超える場合に、より大きな摩擦力を発生させることができる。これにより、第1摩擦面の摩擦力だけでは振動の減衰効果が不十分な場合に対しても速やかに対処可能となり、つまり、振動の振幅が前記所定値を超える場合に発生させるべき摩擦力の大きさの設定自由度を高めることができる。

【0014】

請求項5に示す発明は、請求項4に記載の摩擦ダンパーであって、

前記第1圧接板及び前記摩擦板には、それぞれ、前記別の締結部材を板厚方向に挿通するための第4貫通孔及び第5貫通孔が形成されており、

前記第4貫通孔に挿通された前記別の締結部材と前記第4貫通孔との間の前記所定方向の隙間の大きさは、前記第1貫通孔に挿通された前記締結部材と前記第1貫通孔との間の前記所定方向の隙間の大きさから前記所定値の二倍の値を減算してなる値以上に設定されており、

前記振動の振幅が前記所定値を超える場合に、前記締結部材の前記第1貫通孔内の移動に加えて、前記別の締結部材が前記第4貫通孔内を前記所定方向に沿って移動することにより、前記第1摩擦面での摺動及び前記別の摩擦面での摺動が許容されることを特徴とする。

【0015】

上記請求項5に示す発明によれば、振動の振幅が前記所定値を超える場合に、摩擦板は、第1摩擦面での摺動に加えて、前記別の摩擦面でも第1圧接板に対して円滑に摺動可能となる。よって、振動の振幅が前記所定値を超える場合に、より大きな摩擦力を発生させることができる。

【発明の効果】

【0016】

本発明によれば、大きさの異なる摩擦力を発生可能でありながら、安価且つコンパクトな摩擦ダンパーを提供することができる。

【図面の簡単な説明】

【0017】

【図1】第1実施形態の摩擦ダンパー10が建物の柱梁架構1に組み込まれた状態を示す正面図である。

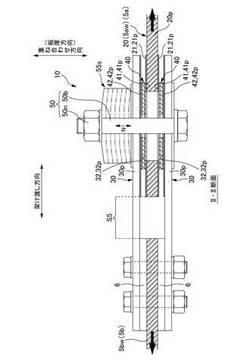

【図2】図1中のII−II断面図である。

【図3】風荷重Pwの作用下における摩擦ダンパー10の拡大図である。

【図4】地震時の摩擦ダンパー10の拡大図である。

【図5】地震時の摩擦ダンパー10の拡大図である。

【図6】高力ボルト50b等の一部の部材を省略して模式的に示す摩擦ダンパー10の分解斜視図である。

【図7】摩擦ダンパー10の振動エネルギー吸収履歴特性のグラフである。

【図8】摩擦ダンパー10の最小単位の構成10’の説明図である。

【図9】図9A乃至図9Dは、それぞれ第1実施形態の摩擦ダンパー10の変形例10a,10b,10c,10dの模式図である。

【図10】第2実施形態の摩擦ダンパー10eの概略中心断面図である。

【図11】同摩擦ダンパー10eを模式的に示す分解斜視図である。

【図12】図12A乃至図12Cは、第2実施形態の摩擦ダンパー10eのバリエーションの説明図である。

【図13】第3実施形態の摩擦ダンパー10hの概略中心断面図である。

【発明を実施するための形態】

【0018】

===第1実施形態===

図1は、第1実施形態の摩擦ダンパー10が建物の柱梁架構1に組み込まれた状態を示す正面図である。図2は、図1中のII−II断面図であり、図3乃至図5は、それぞれ、図2の摩擦ダンパー10を拡大して示す図である。また、図6は、高力ボルト50b等の一部の部材を省略して模式的に示す摩擦ダンパー10の分解斜視図である。

【0019】

図1に示すように、摩擦ダンパー10は、柱梁架構1が具備するブレース5に組み込まれている。ブレース5は、例えばウエブ5wと一対のフランジ5f,5fとを有したH形鋼であり、かかるブレース5は、柱梁架構1の左右に一対配置されている。詳しくは、各ブレース5,5は、柱梁架構1に係る下梁2の端部2eたる仕口部2eと上梁3の中央部3cとを結ぶ線分を架け渡し方向として、これら2e,3cに架け渡されている。

【0020】

また、各ブレース5,5は、それぞれ、架け渡し方向の適宜位置で互いに間隔S5を隔てるように分断されて、図1及び図2の如き一対のブレース分断片5a,5b(請求項の「二部材」に相当)が形成されており、これにより、これらブレース分断片5a,5b同士は、当該間隔S5によって架け渡し方向(請求項の「所定方向」に相当)に相対移動可能になっている。

【0021】

一方、摩擦ダンパー10は、ブレース5,5毎に設けられている。そして、図2及び図6に示すように、各摩擦ダンパー10は、(1)一方のブレース分断片5a(請求項の「二部材のうちの一方の部材」に相当)のウエブ5awがそのまま流用される第1圧接板としての中板20と、(2)他方のブレース分断片5b(請求項の「二部材のうちの他方の部材」に相当)のウエブ5bwにフィラープレート6を介しつつボルト止め等で一体に固定され、上記中板20をその表裏の両面から挟み込むように配置される一対の第2圧接板としての外板30,30と、(3)中板20と各外板30,30との間の各位置にそれぞれ介装配置され、中板20及び外板30の両者に挟圧状態で圧接される一対の摩擦板40,40と、を有している。

【0022】

なお、図1の例では、摩擦ダンパー10は、ブレース分断片5a,5bのフランジ5fにも設けられているが、その構造は、同ウエブ5aw,5bwに設けられる摩擦ダンパー10と同構造なので、以下では、ウエブ5aw,5bwに設置された摩擦ダンパー10についてのみ説明する。

【0023】

図2及び図6に示すように、中板20は例えば所定厚みの平板部材20pを本体とし、その表裏の両面に、それぞれ滑り面21,21を有している。なお、これら滑り面21,21は、例えばステンレス板等の滑り板21pがビス止めや接着(摩擦接合を含む)等により上記平板部材20pに移動不能に固定されることで形成される。そして、各滑り面21には、それぞれ一枚の摩擦板40が対応して対向配置されているとともに、当該対応する摩擦板40の表裏二面の摩擦面41,42のうちの中板20側の摩擦面41(以下、第1摩擦面41とも言う)が滑り面21に対面し、これら第1摩擦面41と滑り面21とは互いに圧接されている。よって、摩擦板40と中板20とが互いに架け渡し方向に相対移動することにより、図5に示すように当該第1摩擦面41は滑り面21との間に摩擦力F1(以下、第1摩擦力F1とも言う)を生じる。

【0024】

一方、各外板30も所定厚みの平板部材30pを本体とし、その内外の両面のうちで、摩擦板40と対向する方の面たる内側の面に、滑り面32を有している。なお、この滑り面32も、例えばステンレス板等の滑り板32pが上記平板部材30pにビス止めや接着等により移動不能に固定されることで形成されている。そして、当該滑り面32には、摩擦板40の表裏二面の摩擦面41,42のうちの外板30側の摩擦面42(以下、第2摩擦面42とも言う)が対面し、これら第2摩擦面42と滑り面32とは互いに圧接されている。よって、摩擦板40と外板30とが互いに架け渡し方向に相対移動することにより、図3に示すように当該第2摩擦面42は滑り面32との間に摩擦力F2(以下、第2摩擦力F2とも言う)を生じる。

【0025】

これら中板20と一対の外板30,30と一対の摩擦板40,40との圧接は、適宜な締結部材50によりなされ、ここでは、当該締結部材50として、高力ボルト50b及びこれに螺合するナット50nが用いられている。すなわち、中板20、一対の外板30,30、及び一対の摩擦板40,40には、それぞれ、第1貫通孔20h、第2貫通孔30h、及び第3貫通孔40hが板厚方向に貫通形成されているとともに、これらの貫通孔20h,30h,40hには串刺し状に上述の高力ボルト50bが通され、そして、この高力ボルト50bの先端部にはナット50nが螺合されている。そして、中板20と外板30との間に摩擦板40が挟まれた状態で、これら高力ボルト50bとナット50nとは上記螺合により締結され、当該締結に伴って高力ボルト50bには引っ張りの軸力Nが生じている。よって、この軸力Nを反力として圧接力が、中板20と外板30,30と摩擦板40,40とに作用し、これにより、上述したように摩擦板40の第1摩擦面41と中板20の滑り面21との摺動時、及び、摩擦板40の第2摩擦面42と外板30の滑り面32との摺動時にはそれぞれ摩擦力F1,F2が生じる。そして、各摩擦力F1,F2が柱梁架構1の振動の減衰力として作用する。

【0026】

但し、この第1実施形態の摩擦ダンパー10においては、これら2つの摺動動作が、略択一的に行われるようになっている。すなわち、ブレース分断片5a,5b同士の架け渡し方向の相対移動に係る振動の振幅たる前記間隔S5の振幅が、所定値α以内の場合には、図3に示すように、摩擦板40は第1摩擦面41では摺動せずに第2摩擦面42で摺動し、図5に示すように、同振幅が所定値αを超える場合には、摩擦板40は、概ね第2摩擦面42では摺動せずに第1摩擦面41で摺動するように構成されている。また、第1摩擦面41の摩擦係数μ1は、第2摩擦面42の摩擦係数μ2よりも大きく設定されている(つまりμ1>μ2)。

【0027】

よって、風荷重Pwのような小さな外力Pwが柱梁架構1に作用した際には、その振動の振幅たる前記間隔S5の振幅が一般に小さいことから、同振幅は所定値α以内となって、これにより、図3に示すように、第1摩擦面41では概ね摺動せずに専ら第2摩擦面42で摺動する。その結果、第2摩擦面42の小さい摩擦力F2が減衰力として作用して、つまり摩擦ダンパー10は風荷重Pwに対応した小さな減衰力を発生する。

【0028】

他方、地震時のように大きな外力Pqが柱梁架構1に作用した際には、振動の振幅たる前記間隔S5の振幅が一般に大きくなることから、同振幅は所定値αを超えることとなって、これにより、図4の状態を経て図5に示すように、第2摩擦面41での摺動よりも第1摩擦面41での摺動の方が支配的となる。その結果、専ら第1摩擦面41の大きな摩擦力F1が減衰力として作用して、つまり摩擦ダンパー10は地震力Pqに対応した大きな減衰力を発生する。

【0029】

このような略択一的な摺動動作は、次のような構成に基づいて実現される。

先ず、図3に示すように外板30の第2貫通孔30hの孔径D30hは、高力ボルト50bの外径D50bに相応する寸法に設定され、また、摩擦板40の第3貫通孔40hは、第2貫通孔30hよりも架け渡し方向に長く形成されている。詳しくは、図6に示すように、第2貫通孔30h及び第3貫通孔40hのどちらも、その形状は正円形状に形成されている。そして、図3に示すように、第2貫通孔30hの孔径D30hは、高力ボルト50bの外径D50hとほぼ同値に設定され、これにより、第2貫通孔30hと高力ボルト50bとの間の架け渡し方向の隙間はほぼ零になるように設定されているが、第3貫通孔40hにあっては、第3貫通孔40hの内周面と高力ボルト50bとの間に前述の所定値αの二倍の大きさ2αの隙間が形成されるような孔径に設定されている。なお、この所定値αは、柱梁架構1に風荷重Pwが作用した際に想定されるブレース分断片5a,5b同士の相対移動に係る振動の振幅(つまり前記間隔S5の振幅)を考慮して決定され、例えば当該振幅の想定値と同値又はこれよりもやや大きめの値に設定される。ちなみに、当然のことながら、図3のように高力ボルト50bが第3貫通孔40hの中心位置に位置している状態(つまり相対移動無しの状態)においては、上記隙間は、当該高力ボルト50bの両脇にそれぞれ大きさα,αで均等配分された状態となる。

【0030】

一方、中板20の第1貫通孔20hは、図6及び図3に示すように架け渡し方向に沿って第3貫通孔40hの孔径よりも長い長孔20hに形成されている。なお、この長孔20hの架け渡し方向の長さL20hは、地震時に想定されるブレース分断片5a,5b同士の相対移動に係る振動の振幅(つまり前記間隔S5の振幅)を考慮して決定され、例えば、当該振幅の想定値の二倍の値又はこれよりもやや大きめの値に設定される。

【0031】

そして、このように構成されていれば、次のようにして、上述の択一的な摺動動作が行われる。

先ず、図3に示す風荷重Pwの作用下においては、その外力Pwも小さいので、ブレース分断片5a,5b同士の相対移動に係る振動の振幅、つまり中板20と外板30との相対移動の振幅も小さくなる。また、上述したように、高力ボルト50bと第3貫通孔40hとの間の隙間の大きさ2αは、風荷重Pwの作用下にて想定される架け渡し方向の振動の振幅の想定値の二倍以上の値に設定されており、更には、中板20の滑り面21と摩擦板40の第1摩擦面41との間の摩擦係数たる第1摩擦係数μ1の方が、外板30の滑り面32と摩擦板40の第2摩擦面42との間の摩擦係数たる第2摩擦係数μ2よりも大きくなっている。

【0032】

よって、風荷重Pwの作用下においては、第1及び第2摩擦係数μ1,μ2の大小関係に基づいて、摩擦板40は中板20と略一体となりながら第2摩擦面42にて外板30に対して摺動するが、その際の振動の振幅が上記所定値α以内であれば、高力ボルト50bは摩擦板40の第3貫通孔40h内を外板30と一体となって架け渡し方向に移動することができるので、これにて、高力ボルト50bが上記摺動を阻害するようなことは一切無く、上記摺動は円滑に行われる。その結果、摩擦ダンパー10は、上記の第2摩擦面42の小さな摩擦係数μ2に基づいて小さな摩擦力F2を発生し、これにより、摩擦ダンパー10は、風荷重Pwの如き小さな外力Pwによる振動を、それに対応する大きさの小さな摩擦力F2(=μ2×N)に基づいて効果的に減衰する。

【0033】

これに対して、図4及び図5に示す地震時においては、その外力Pqも大きいので、ブレース分断片5a,5b同士の相対移動に係る振動の振幅、つまり、中板20と外板30との相対移動の振幅は、高力ボルト50bと第3貫通孔40hとの間の前記隙間の大きさ2αの半値たる上記所定値αよりも大きくなる。そして、その場合には、先ず、相対移動量が所定値αに達するまでは、図3に示すように、摩擦板40の第3貫通孔40h内を高力ボルト50bは外板30と一体となって架け渡し方向に移動するので、上述と同様に、外板30と摩擦板40とは第2摩擦面42にて小さな摩擦係数μ2で摺動する。

【0034】

しかし、所定値αに達すると、図4に示すように高力ボルト50bは第3貫通孔40hの内周面に当接する。そして、この当接係合により、第2摩擦面42でのこれ以上の摺動は不可能となり、つまり、外板30と摩擦板40とは摺動不能となるが、ここで、当該当接係合によって、外力Pqの一部が、高力ボルト50bの剪断力Fsを介して外板30から摩擦板40へと伝達されて、当該外力Pqの一部が摩擦板40を摺動させるための力Fpとして働き、これにより、図5に示すように摩擦板40が高力ボルト50b及び外板30と一体となって中板20に対して架け渡し方向に相対移動する。

【0035】

すなわち、第2摩擦面42での一次的な摺動が停止して、その代わりに第1摩擦面41にて二次的に摺動することとなり、もって、図5に示すように第1摩擦面41に大きな摩擦力F1を生じる。そして、これにより、摩擦ダンパー10は、地震時の大きな外力Pqによる振動を、それに対応する大きさの大きな摩擦力F1(=μ1×N)に基づいて効果的に減衰する。ちなみに、この時の高力ボルト50bの中板20に対する架け渡し方向の相対移動は、図4及び図5に示すように、中板20に長孔状に形成された既述の第1貫通孔20hに基づいて許容され、また、このように第1貫通孔20h内を高力ボルト50bが架け渡し方向に移動することにより、中板20と摩擦板40との上記摺動が許容されることになる。

【0036】

ところで、摩擦板40の表裏の両面のうちの一方の面たる第1摩擦面41の第1摩擦係数μ1を、他方の面たる第2摩擦面42の第2摩擦係数μ2よりも大きくする方法としては、例えば、図3に示すように、摩擦板40の本体としての適宜な平板部材40pの両面に、それぞれ互いに摩擦係数の異なる所定厚みの摩擦材41m,42mをビス止めや接着(摩擦接合を含む)等により移動不能に固定することや、上記本体となる平板部材40pの両面にそれぞれ、摩擦材41m,42mをコーティング等して、互いに摩擦係数の異なる外層部41m,42mを塗膜形成すること等が挙げられる。なお、ここで、摩擦材41m,42mの素材としては、例えば、熱硬化性樹脂を結合材としてアラミド繊維、ガラス繊維、ビニロン繊維、カーボンファイバー等の繊維材料と、カシューダスト、鉛などの摩擦調整材と、硫酸バリューム等の充填剤とから主に構成される摩擦材料等を例示できる。

【0037】

また、上述の第1摩擦面41に係る第1摩擦係数μ1の値は、想定される地震力Pqの大きさよりも、第1摩擦力F1の総和ΣF(図5の例では、第1摩擦面41が2面あるため、ΣF=2×F1)が小さくなるように設定され、更に、第2摩擦面42に係る第2摩擦係数μ2の値は、想定される風荷重Pwの大きさよりも、第2摩擦力F2の総和ΣF(図3の例では、第2摩擦面42が2面あるため、ΣF=2×F2)が小さくなるように設定される。そして、このようになっていれば、地震時には、第1摩擦面41で確実に摺動し、風荷重Pwの作用下においては第2摩擦面42で確実に摺動するようになる。

【0038】

また、圧接力となる高力ボルト50bの軸力Nの安定化を図るべく、図3に示すように、高力ボルト50bの頭部50bhと外板30との間の位置、及びナット50nと外板30との間の位置の少なくとも一方の位置に、皿ばねセット55sを介装しても良い。ここで、皿ばねセット55sとは、複数の皿ばね55,55…を積層した皿ばね積層体と、皿ばね積層体よりも外板30側に配置されたワッシャー55w,55wとを組み合わせたものであり、各皿ばね55,55…の平面中心の貫通孔55hには、前述の高力ボルト50bが挿通されている。そして、かかる皿ばねセット55sを設ければ、皿ばね55,55…の弾発力が高力ボルト50bに付与されてこれが軸力Nとなるので、当該軸力Nたる圧接力の安定化を図ることができる。

【0039】

図7は、この摩擦ダンパー10の振動エネルギー吸収履歴特性のグラフである。このグラフは、架け渡し方向に所定の振幅δ1又は振幅δ2で強制加振して得られるグラフであり、横軸には、架け渡し方向の相対変位δを示し、縦軸には、摩擦ダンパー10が発生する摩擦力の総和ΣFを示している。なお、振幅δ1は地震時の想定振幅であり、振幅δ2は風荷重Pwの作用下の想定振幅である。

【0040】

図7中、四角形ABCDで示す風荷重Pwの作用下においては、上述したように摩擦ダンパー10は、第2摩擦面42のみにおいて摺動して第1摩擦面41では摺動しない。また、摩擦ダンパー10は、第2摩擦面42,42を2面有している。更には、第2摩擦面42毎に第2摩擦力F2を発生し、当該第2摩擦力F2は、第2摩擦面42の摩擦係数μ2及び圧接力Nを用いて、F2=μ2×Nと表せる。よって、摩擦ダンパー10が発生する摩擦力の総和ΣFは、下式1で表される。

ΣF=2×F2

=2×μ2×N …(1)

【0041】

他方、地震時には、摩擦ダンパー10は、概ね第1摩擦面41において摺動して第2摩擦面42では概ね摺動しない。また、摩擦ダンパー10は第1摩擦面41,41を2面有している。更には、第1摩擦面41の第1摩擦係数μ1は、第2摩擦面42の第2摩擦係数μ2よりも大きい。よって、地震時に摩擦ダンパー10が発生する摩擦力の総和ΣFは、図5中の多角形EFGHIJKLにおいて線分HI及び線分LEで示すように、風荷重Pwの作用下の場合の摩擦係数比(=μ1/μ2)倍の大きさになり、つまり下式2のように表される。

ΣF=2×F1

=2×μ1×N …(2)

【0042】

ちなみに、図7に示すように、多角形EFGHIJKLにおける相対移動方向の折り返し位置F又はJを起点としてそこから大きさ2αの範囲FG,JKにおいては、発生する摩擦力の総和ΣFが、上式2ではなくて上式1で与えられる大きさに小さくなっているが、この理由は、当該範囲FG,JKでは、前述の摩擦板40の第3貫通孔40hと高力ボルト50bとの間の大きさ2αの隙間の作用に基づいて、第1摩擦面41では摺動せずに第2摩擦面42で摺動する状態となるからである。

【0043】

ところで、この第1実施形態では、図3に示すように外板30,30を板厚方向の両側に(最も外側の各位置に)それぞれ配置していたが、当該外板30,30がどちらか一枚であっても理論的には摩擦ダンパー10として成立する。すなわち、図8に示すように、外板30、摩擦板40、及び中板20が、この順番で板厚方向を重ね合わせ方向として重ね合わせられてなる三枚構成10’であっても、摩擦板40は第1摩擦面41及び第2摩擦面42を有し、また、外板30、摩擦板40、及び中板20は、それぞれ第2貫通孔30h、第3貫通孔40h、及び第1貫通孔20hを有しているので、上述の二水準の択一的な摺動動作を行うことができる。

【0044】

但し、かかる構成では、特に第1摩擦面41での摺動の際に、中板20と高力ボルト50bのワッシャー55wとの互いの当接部20c1,55wc1において摺動することとなり、これにより、高力ボルト50bが傾く等して、圧接力の付与が不安定になる虞がある。この点につき、高力ボルト50bは、外板30の第2貫通孔30hにほぼクリアランス無く挿通されているので、当該外板30に対しては概ね相対移動しない。そのため、圧接力の付与の安定性の観点からは、図3に示すように、板厚方向たる重ね合わせ方向の最も外側の各位置に、それぞれ外板30,30が配置されているのが望ましい。

【0045】

図9A乃至図9Dは、第1実施形態の摩擦ダンパー10の変形例10a,10b,10c,10dの模式図である。

【0046】

図9Aの変形例10aは、今まで説明してきた第1実施形態の摩擦ダンパー10とほぼ同構成である。すなわち、前述の第1実施形態では、高力ボルト50b及びナット50nが一組であったが、この図9Aの変形例10aでは、複数の一例として二組設けられており、また、これに伴って、前述の貫通孔20h,30h、40hもそれぞれ二組設けられており、そして、主にこれらの点で第1実施形態の摩擦ダンパー10と相違し、それ以外の点は概ね同じである。よって、以下ではこれを基本構成10aとし、図9B乃至図9Dの各変形例10b,10c,10dの説明では、主に基本構成10aとの相違部分について述べる。

【0047】

図9Bの変形例10b及び図9Cの変形例10cは、上記基本構成10aでは一枚であった中板20の枚数を、複数の一例としての二枚又は三枚に増加するとともに、これら中板20,20同士の間に補助摩擦板46を追設している点で、上記基本構成10aと相違し、これ以外の点は概ね同じである。

【0048】

そして、かかる変形例10b,10cによれば、上述の補助摩擦板46の追設効果として、風荷重Pw作用下の摩擦力F2の総和ΣFについては基本構成10aと同値に維持しつつ、地震時の摩擦力F1の総和ΣFについては基本構成10aよりも増大させることができる。よって、これら変形例10b,10cは、より大きな地震力Pqが想定される場合に有効である。

【0049】

以下詳説すると、先ず、図9Bに示すように、この変形例10bでは、一対の中板20,20同士が互いの片面を対向させつつ配されており、これら一対の中板20,20同士の間には、補助摩擦板46が介装されている。そして、中板20において補助摩擦板46と対向する面(つまり、摩擦板40と対向する面とは反対側の面)には、それぞれ、前述の滑り面21と同構造の滑り面37が形成されている。また、補助摩擦板46の両面には、それぞれ互いに同値の摩擦係数μ3の第3摩擦面47,47が形成されており、当該摩擦係数μ3の値は、例えば前述の第1摩擦係数μ1と同値に設定されている。そして、互いに対応する滑り面37と第3摩擦面47とが当接して、上述の高力ボルト50bの軸力Nに基づく圧接力によって圧接されている。更には、この補助摩擦板46には、前述の摩擦板40の第3貫通孔40hと同径の第6貫通孔46hが、板厚方向に貫通形成されており、この第6貫通孔46hには、上記の高力ボルト50bが挿通されている。

【0050】

よって、振動の振幅が小さい風荷重Pwの作用下においては、高力ボルト50bが摩擦板40の第3貫通孔40h内を架け渡し方向に沿って移動するのと同様に、同ボルト50bは、補助摩擦板46の第6貫通孔46h内を架け渡し方向に移動するのみであり、これにより、補助摩擦板46の第3摩擦面47,47では摺動しない。このため、風荷重Pwの作用下における摩擦力F2の総和ΣFは、前述の基本構成10aと同じである。

【0051】

しかし、振動の振幅が大きい地震時においては、高力ボルト50bが摩擦板40の第3貫通孔40hの内周面に当接係合して摩擦板40を中板20に対して架け渡し方向に相対移動させるのと同様に、同ボルト50bは補助摩擦板46の第6貫通孔46hの内周面に当接係合して、補助摩擦板46を中板20に対して架け渡し方向に相対移動させる。これにより、摩擦板40の第1摩擦面41に加えて補助摩擦板46の第3摩擦面47でも摺動することとなり、その結果、第3摩擦面47で生じる摩擦力F1の分だけ、摩擦力F1の総和ΣFは基本構成10aの場合よりも増大される。

【0052】

なお、図9Cの変形例10cは、図9Bの変形例10bよりも中板20の枚数が更に一枚多い三枚構成の場合である。そして、板厚方向に隣り合う中板20,20同士の間の各位置には、それぞれ補助摩擦板46,46が配置されていて、これにより、図9Bの変形例10bと比べて更に補助摩擦板46の枚数が一枚増えて二枚になっており、その結果、その分だけ更に地震時の摩擦力F1の総和ΣFが増大されている。なお、これ以外の点は、図9Bの構成例10bと概ね同じなので、その説明は省略する。

【0053】

一方、図9Dの変形例10dにあっては、先ず、図9Aの基本構成10aにおいて一枚であった中板20を複数枚の一例としての二枚に増やしており、また、これら中板20,20同士の間に、外板30と同機能の疑似外板30aを追設している。そして、これら追設された中板20と疑似外板30aとの間にも、摩擦板40を介装している。

【0054】

よって、この構成によれば、摩擦板40が、基本構成10aよりも二枚多く設けられることになり、これにより、風荷重Pwの作用下に生じうる摩擦力F2の総和ΣF及び地震時に生じうる摩擦力F1の総和ΣFの両者を共に増大させることができる。ちなみに、前述の「疑似外板30aが外板30と同機能である」というのは、疑似外板30aも外板30と同様に、他方のブレース分断片5bに固定されていて、当該ブレース分断片5bと一体となって相対移動するという意味である。

また、図9Dにおける中板20の枚数は、何等上述の二枚に限るものではなく、三枚以上であっても良い。但し、その場合、疑似外板30aについては中板20,20同士の間の各位置にそれぞれ対応させて追設されるので、疑似外板30aの枚数は、中板20の枚数よりも一枚少ない枚数となる。

【0055】

===第2実施形態===

図10は、第2実施形態の摩擦ダンパー10eの概略中心断面図であり、図11は、同摩擦ダンパー10eを模式的に示す分解斜視図である。なお、図11では、高力ボルト50b等の一部の部材を不図示としている。

【0056】

上述の第1実施形態では、締結部材50としての高力ボルト50b及びナット50nによって、中板20と外板30,30と摩擦板40,40との全てを圧接していたが、この図10の第2実施形態では、当該締結部材50に加えて、更に、中板20と摩擦板40,40とだけを圧接する締結部材58(請求項の「別の締結部材」に相当し、以下では第2締結部材58とも言う)が追設されている点で主に相違する。そして、これにより、第1実施形態との対比において、風荷重Pwの作用下の摩擦力F2の総和ΣFについては第1実施形態と同値に維持しつつ、地震時の摩擦力F1の総和ΣFのみを増大するようにしている。

【0057】

以下詳説すると、図10及び図11に示す第2実施形態では、一対の摩擦板40,40が架け渡し方向に沿って延長され、これにより、外板30よりも架け渡し方向に突出している。そして、これら一対の摩擦板40,40同士に中板20が挟まれた状態で、第2締結部材58としての第2高力ボルト58b及びナット58によって、これら各板40,20,40は互いに第2圧接力で圧接されているが、外板30,30については圧接されていない。

【0058】

また、各摩擦板40の表裏の両面のうちで第1摩擦面41を有する方の面には、第2高力ボルト58bの設置位置に対応させて別の摩擦面41aが所定範囲に亘って形成されているが、第2摩擦面42を有する方の面における第2高力ボルト58bの設置位置には、外板30が存在していないことから、同設置位置には摩擦面は形成されていない。そして、これら別の摩擦面41a,41aに対応させて、中板20の表裏の両面における所定の部位には、前述の滑り面21と同構造の滑り面21a,21aが別途形成されており、これら別の摩擦面41aと滑り面21aとは互いに当接している。ちなみに、滑り面21a,21aの形成については、前述の滑り面21の滑り板21pを延長することで対応可能であり、つまり、別途形成せずとも良い。

【0059】

更に、第2高力ボルト58bは、中板20に第1貫通孔20hとは別に形成された板厚方向に貫通する第4貫通孔20haと、摩擦板40に第3貫通孔40hとは別に形成された板厚方向に貫通する第5貫通孔40haとに挿通されている。そして、中板20の第4貫通孔20haの架け渡し方向の長さL20haは、第1貫通孔20hの長さL20hから所定値αの二倍の値2αを減算してなる値(=L20h―2α)以上の長さに設定されており、これにより、第4貫通孔20haに挿通された第2高力ボルト58bと該第4貫通孔20haとの間の架け渡し方向の隙間の大きさは、第1貫通孔20hに挿通された高力ボルト50bと該第1貫通孔20hとの間の架け渡し方向の隙間の大きさから前記所定値αの二倍の値2αを減算してなる値以上の寸法になっている。また、摩擦板40の第5貫通孔40haの孔径は、第2高力ボルト58bの外径に相応する値(例えば前記外径と略同値)に設定されている。

【0060】

よって、かかる構成によれば、先ず、風荷重Pwの作用下、すなわち振動の振幅が所定値α以内の場合には、高力ボルト50bが摩擦板40の第3貫通孔40h内を架け渡し方向に移動し、これにより、摩擦板40は中板20に対して摺動しないので、その結果、摩擦力F2の総和ΣFは、前述の基本構成10eと同値に維持される。

【0061】

これに対して、地震時、すなわち振動の振幅が所定値αを超える場合には、高力ボルト50bと摩擦板40の第3貫通孔40hとの当接係合により、摩擦板40が中板20に対して第1摩擦面41にて摺動することになるが、その際には、第2高力ボルト58bの設置位置に対応して摩擦板40上に形成された上述の別の摩擦面41aにも、同第2高力ボルト58bの軸力N2によって第2圧接力が付与されているので、ここでも、摩擦板40と中板20との摺動により別途摩擦力を発し、これにより、地震時に発生する摩擦力F1の総和ΣFについては増大されることになる。

【0062】

また、場合によっては、図10に示すように、外板30における中板20と対向する面に、凹部の一例として板厚方向の貫通孔39hを設けるとともに、中板20には、この貫通孔39hに対応させて凸部29を一体に設け、当該凸部29を貫通孔39h内に、架け渡し方向に所定寸法の隙間をもって収容しても良い。これにより、当該隙間分だけ、凸部29は、中板20と連動して外板30の前記貫通孔39h内を架け渡し方向に相対移動可能となるが、ここで、上記所定寸法、つまり上記隙間の架け渡し方向の寸法は、摩擦板40の第3貫通孔40hと高力ボルト50bとの間の前記隙間と同値の2αの大きさに設定されている。よって、振動の振幅が所定値αを超えるような地震時には、高力ボルト50bだけでなく、この凸部29と貫通孔39hとの当接係合を通じて、摩擦板40を中板20に対して摺動するための力を、外板30から摩擦板40へ伝達可能となる。その結果、地震力Pqのような大きな力を摩擦板40に伝達すべき場合において、その高力ボルト50bの荷重負担を軽減することができて、同ボルト50bの耐久性を高めることができる。

【0063】

図12A乃至図12Cは、第2実施形態の摩擦ダンパー10eのバリエーションの説明図であり、図12Aには、前述した第2実施形態の摩擦ダンパー10eの模式図を示している。また、図12B及び図12Cには、それぞれ、同摩擦ダンパー10eの変形例10f,10gを模式図で示している。

【0064】

なお、以下では、前述した図11の摩擦ダンパー10eに対応する図12Aの構成を基本構成10eとして図12B及び図12Cの変形例10f,10gを説明することにし、また、同説明においては、主に基本構成10eとの相違部分について述べる。

【0065】

ここで、図12Aの基本構成10eと、図12B及び図12Cの変形例10f,10gとの相違関係は、基本的に、前述した第1実施形態の図9Aの基本構成10aと図9B及び図9Cの変形例10b,10cとの相違関係と同じである。例えば、図12B及び図12Cの変形例10f,10gは、図12Aの基本構成10eに対して、更に、中板20及び既述の補助摩擦板46を追設することにより、風荷重Pwの作用下の摩擦力F2の総和Σについては基本構成10eと同値に維持しつつ、地震時の摩擦力F1の総和Σについては基本構成10eよりも増大させたものである。

【0066】

詳説すると、図12Bの変形例10fでは、一対の中板20,20が互いの片面を対向させつつ配されており、これら一対の中板20,20同士の間には、補助摩擦板46が介装されている。そして、中板20において補助摩擦板46と対向する面(つまり、摩擦板40と対向する面とは反対側の面)には、それぞれ、前述の滑り面21と同構造の滑り面37が形成されている。また、補助摩擦板46の両面には、それぞれ互いに同値の摩擦係数μ3の第3摩擦面47,47が形成されており、当該摩擦係数μ3の値は、例えば前述の第1摩擦係数μ1と同値に設定されている。そして、互いに対応する滑り面37と第3摩擦面47とが当接して、上述の高力ボルト50bの軸力Nに基づく圧接力によって圧接されている。更には、この補助摩擦板46には、前述の摩擦板40の第3貫通孔40hと同径の第6貫通孔46hが、板厚方向に貫通形成されており、この第6貫通孔46hには、上記の高力ボルト50bが挿通されている。

【0067】

また、かかる補助摩擦板46も、第2高力ボルト58bの設置位置まで延長して設けられている。そして、補助摩擦板46の表裏の両面には、第2高力ボルト58bの設置位置に対応させて、第3摩擦面47,47とは別の摩擦面47a,47aが所定範囲に亘って形成されており、また、これら別の摩擦面47a,47aと対面する中板20の部分には、滑り面37a,37aが形成されている。更に、補助摩擦板46には、第2高力ボルト58bの外径と略同値の第7貫通孔46haが板厚方向に貫通形成されており、この第7貫通孔46haには、中板20の前記第4貫通孔20haや摩擦板40の前記第5貫通孔40haと共に第2高力ボルト58bが挿通されている。

【0068】

よって、かかる構成によれば、先ず、振動の振幅が小さい風荷重Pwの作用下においては、高力ボルト50bが摩擦板40の第3貫通孔40h内を架け渡し方向に移動するのと同様に、同高力ボルト50bは補助摩擦板46の第6貫通孔46h内を架け渡し方向に移動するのみである。そのため、補助摩擦板46は中板20に対して摺動せず、つまり、補助摩擦板46の第3摩擦面47及び別の摩擦面47aでは摺動せず、その結果、摩擦力F2の総和ΣFは、前述の基本構成10eと同値に維持される。

【0069】

これに対して、振動の振幅が大きい地震時においては、高力ボルト50bと摩擦板40の第3貫通孔40hとの両者が当接係合するのと同様に、高力ボルト50bと補助摩擦板46の第6貫通孔46hとの両者も当接係合する。すると、これにより、補助摩擦板46が中板20に対して第3摩擦面47及び別の摩擦面47aにて摺動することになる。結果、当該補助摩擦板46に係る第3摩擦面47及び別の摩擦面47aでも別途摩擦力を発し、これにより、地震時に発生し得る摩擦力F1の総和ΣFは更に増大される。

【0070】

なお、図12Cの変形例10gは、図12Bの変形例10fよりも中板20の枚数が更に一枚多い三枚構成の場合である。そして、板厚方向に隣り合う中板20,20同士の間の各位置には、それぞれ補助摩擦板46,46が配置されていて、これにより、図12Bの変形例10fと比べて更に補助摩擦板46の枚数が一枚増えて二枚になっており、その結果、その分だけ更に地震時の摩擦力F1の総和ΣFが増大されている。なお、これ以外の点は、図12Bの構成例10fと概ね同じなので、その説明は省略する。

【0071】

===第3実施形態===

図13は、第3実施形態の摩擦ダンパー10hの概略中心断面図である。

前述の第1実施形態では、図5に示すように、摩擦板40を第1摩擦面41にて摺動させるための力Fpを、高力ボルト50bの剪断力Fsによって外板30から摩擦板40に伝達していた。すなわち、当該力Fpを、高力ボルト50bと外板30の第2貫通孔30h及び摩擦板40の第3貫通孔40hとの当接係合を介して外板30から摩擦板40へと伝達し、これにより、摩擦板40を外板30と略一体に移動させていたが、この図13の第3実施形態では、高力ボルト50bの外周をパイプ部材80で覆うことにより、前述の力Fpを、パイプ部材80と外板30の第2貫通孔30h及び摩擦板40の第3貫通孔40hとの当接係合を介して外板30から摩擦板40へ伝達するようにしている点で相違する。なお、これ以外の点は、概ね第1実施形態と同様であるので、同一の構成については同じ符号を付して、その説明については省略する。

【0072】

この例では、中板20の第1貫通孔20h、一対の外板30,30の各第2貫通孔30h,30h、及び一対の摩擦板40,40の各第3貫通孔40h,40hには、串刺し状に、パイプ部材80の一例として鋼製の丸パイプ80(断面正円形状のパイプ)が通され、更に、当該丸パイプ80の内周側には、その管軸方向に沿って高力ボルト50bが通されている。そして、この高力ボルト50bの先端部にはナット50nが螺合されており、中板20と外板30との間に摩擦板40が挟まれた状態で、これら高力ボルト50bとナット50nとは上記螺合により締結され、当該締結に伴って高力ボルト50bには引っ張りの軸力Nが生じている。よって、この軸力Nを反力として圧接力が、摩擦板40、中板20、及び外板30に作用し、これにより、摩擦板40の第1摩擦面41と中板20の滑り面21との摺動時、又は、摩擦板40の第2摩擦面42と外板30の滑り面32との摺動時にはそれぞれ摩擦力F1,F2が生じる。

【0073】

そして、上記構成によれば、地震時において振動の振幅が所定値αを超える場合に、摩擦板40の第3貫通孔40h及び外板30の第2貫通孔30hの両者と当接係合するのは丸パイプ80である。そのため、丸パイプ80の剪断力Fsを介して外力Pqの一部が外板30から摩擦板40へと伝達されて、当該外力Pqの一部が摩擦板40を摺動させるための力Fpとして働き、これにより、摩擦板40は外板30と一体となって中板20に対して摺動する。よって、高力ボルト50bには概ね剪断力Fsは作用せず、もって高力ボルト50bは、圧接力の付与に特化することができて、その結果、高力ボルト50bの健全性を高めることができる。

【0074】

ちなみに、この高力ボルト50bへの剪断力Fsの作用を完全に絶つためには、丸パイプ80と高力ボルト50bとの間に隙間S80を介在させると良い。この隙間S80の大きさは、例えば次のようにして決めることができる。すなわち、当該隙間S80の大きさを、設計で想定する限界状態(例えば、弾性限界)まで変形状態の丸パイプ80においても当該丸パイプ80の内周面と高力ボルト50bとが当接しないようなサイズにする。そして、このようにすれば、摩擦板40を摺動させるための剪断力Fsは、専ら丸パイプ80のみに作用して高力ボルト50bには作用しないので、高力ボルト50bの健全性を高い状態に維持可能となる。

【0075】

また、上述では、パイプ部材80の一例として鋼製の丸パイプ80を例示したが、想定される剪断力Fsに耐用し得る耐力を有し、且つ、内側に高力ボルト50bを挿通可能であれば、その形状や素材については何等これに限るものではない。例えば、形状については、断面矩形状の角パイプを用いても良く、素材にあってはアルミニウム等の非鉄金属や樹脂等の非金属でも良い。

【0076】

なお、この第3実施形態に係るパイプ材80を、第1実施形態だけでなく、第2実施形態に対して適用可能なのは明らかであるので、その説明については省略する。

【0077】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、その要旨を逸脱しない範囲で以下に示すような変形が可能である。

【0078】

上述の実施形態では、摩擦ダンパー10を柱梁架構1のブレース5のウエブ5wに組み込んでいたが、何等これに限るものではなく、ブレース5のフランジ5fに組み込んでも良く、更には、柱梁架構1のブレース5以外の部位(例えば、間柱、間仕切り壁、トラスなど)に組み込んでも良い。つまり、建物の柱梁架構1の振動時に、互いに相対移動する一対の部材であれば、それらの間に設置することができる。

【0079】

上述の実施形態では、摩擦板40の第3貫通孔40hとして正円の貫通孔40hを例示したが、架け渡し方向に関して前記隙間と同じ大きさ2αの隙間を形成する貫通孔であれば、これ以外の形状でも良く、例えば架け渡し方向に長い長孔でも構わない。

【符号の説明】

【0080】

1 柱梁架構、2 下梁、2e 端部(仕口部)、3 上梁、3c 中央部、

5 ブレース、5f フランジ、5w ウエブ、

5a ブレース分断片(二部材のうちの一方の部材)、5aw ウエブ、

5b ブレース分断片(二部材のうちの他方の部材)、5bw ウエブ、

6 フィラープレート、10 摩擦ダンパー、10’ 摩擦ダンパー、

10a 摩擦ダンパー、10b 摩擦ダンパー、

10c 摩擦ダンパー、10d 摩擦ダンパー、10e 摩擦ダンパー、

10f 摩擦ダンパー、10g 摩擦ダンパー、10h 摩擦ダンパー、

20 中板(第1圧接板)、20p 平板部材、

20h 第1貫通孔、20ha 第4貫通孔、

21 滑り面、21a 滑り面、21p 滑り板、29 凸部、

30 外板(第2圧接板)、30a 疑似外板(第2圧接板)、

30p 平板部材、30h 第2貫通孔、32 滑り面、32p 滑り板、

37 滑り面、37a 滑り面、39h 貫通孔、40 摩擦板、

40p 平板部材、40h 第3貫通孔、40ha 第5貫通孔、

41 第1摩擦面、41a 摩擦面、41m 摩擦材、

42 第2摩擦面、42m 摩擦材、46 補助摩擦板、

46h 第6貫通孔、46ha 第7貫通孔、

47 第3摩擦面、47a 別の摩擦面、50 締結部材、

50b 高力ボルト、50bh 頭部、50n ナット、

55 皿ばね、55h 貫通孔、55s 皿ばねセット、55w ワッシャー、

58 第2締結部材(別の締結部材)、58b 第2高力ボルト、58n ナット、

80 丸パイプ(パイプ部材)、S5 間隔、S80 隙間、

F1 第1摩擦力、F2 第2摩擦力、Fp 力、Fs 剪断力、

N 軸力(圧接力)、Pq 地震力(外力)、Pw 風荷重(外力)

【技術分野】

【0001】

本発明は、建物架構等の振動を減衰する摩擦ダンパーに関する。

【背景技術】

【0002】

建物架構等の振動を減衰する装置として摩擦ダンパーが知られている。この摩擦ダンパーは、例えば、建物架構の振動時に相対移動する同架構の一対の鉄骨部材同士の間に介装等されて使用される。

すなわち、摩擦ダンパーは、一方の鉄骨部材にボルト止め等で固定される第1圧接板と、他方の鉄骨部材にボルト止め等で固定される第2圧接板とを有する。そして、第1圧接板には摩擦板がビス止め等で固定され、第2圧接板には滑り板がビス止め等で固定されており、更には、摩擦板の摩擦面と滑り板の滑り面とは互いに摺動可能に所定の圧接力で圧接されている。よって、上述の相対移動時には、これら摩擦面と滑り面とが摺動して摩擦力を発し、当該摩擦力にて建物架構の振動を減衰する(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−352113号

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、建物の高層化などに伴い風荷重作用下における居住性が重要視される昨今、一般に地震とは外力レベルの異なる当該風荷重に対しても適切な振動減衰効果を発揮したい場合には、地震時の大きな外力に対応させて大きな摩擦力を発生可能にするだけでなく、風荷重等の小さな外力にも対応させて小さな摩擦力も発生できるようにする必要がある。

しかしながら、そうするには、地震用及び風荷重用のそれぞれに対して個別に摩擦ダンパーを配置しなければならず、その結果、コストアップや装置の大型化を招いてしまう。

【0005】

本発明は、かかる従来の課題に鑑みて成されたもので、その目的は、大きさの異なる摩擦力を発生可能でありながら、安価且つコンパクトな摩擦ダンパーを提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために請求項1に示す発明は、

所定方向に相対移動する二部材間に介装されて、摩擦力により前記二部材間の相対移動に係る振動を減衰する摩擦ダンパーであって、

前記二部材のうちの一方の部材に一体に設けられた第1圧接板と、

前記二部材のうちの他方の部材に一体に設けられた第2圧接板と、

前記第1圧接板と前記第2圧接板との間に挟まれた状態で、前記第1圧接板及び前記第2圧接板の両者に所定の圧接力で圧接される摩擦板と、を有し、

前記摩擦板において前記第1圧接板に圧接される第1摩擦面の第1摩擦係数は、前記摩擦板において前記第2圧接板に圧接される第2摩擦面の第2摩擦係数よりも大きく、

前記振動の振幅が所定値以内の場合に、前記摩擦板は前記第1摩擦面では摺動せずに前記第2摩擦面で摺動し、

前記振動の振幅が前記所定値を超える場合に、前記摩擦板は、前記第1摩擦面で摺動することを特徴とする。

【0007】

上記請求項1に示す発明によれば、振動の振幅が所定値以内の場合には、第2摩擦面で摺動するので、第1摩擦係数よりも小さな第2摩擦係数に基づいて小さな摩擦力を生じる。よって、振幅の小さい振動、つまり小さな外力による振動に対しては、摩擦ダンパーは小さな摩擦力で摺動することになり、これにより摩擦ダンパーは、小さい外力による振動を、小さな摩擦力によって効果的に減衰可能となる。

一方、振動の振幅が所定値を超える場合には、第1摩擦面で摺動するので、上述の第2摩擦係数よりも大きな第1摩擦係数に基づき大きな摩擦力を生じる。よって、振幅の大きい振動、すなわち大きな外力の振動に対しては、摩擦ダンパーは大きな摩擦力で摺動することになり、これにより摩擦ダンパーは、大きな外力による振動を、大きな摩擦力によって効果的に減衰可能となる。

以上をまとめると、この摩擦ダンパーによれば、大きな外力及び小さな外力のどちらに対しても、その大小に応じた適切な大きさの摩擦力を発生しながら摺動し、これにより、振動を減衰する。よって、外力の大小に対応させて個別に摩擦ダンパーを設けずに済み、その結果、摩擦ダンパーのコストダウン及びコンパクト化を図ることができる。

【0008】

請求項2に示す発明は、請求項1に記載の摩擦ダンパーであって、

前記圧接力を付与すべく、前記第1圧接板の第1貫通孔、前記第2圧接板の第2貫通孔、及び前記摩擦板の第3貫通孔を挿通して設けられ、これらを締め付ける締結部材を有し、

前記所定方向に関して、前記第3貫通孔の長さは、前記第2貫通孔の長さよりも長く形成されているとともに、前記第1貫通孔の長さは、前記第3貫通孔よりも長く形成されており、

前記振動の振幅が前記所定値以内の場合に、前記摩擦板の前記第3貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第2圧接板と前記摩擦板との前記第2摩擦面での摺動が許容され、

前記振動の振幅が前記所定値を超える場合に、前記第1圧接板の前記第1貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第1圧接板と前記摩擦板との前記第1摩擦面での摺動が許容されるとともに、前記摩擦板を摺動させるための力が、前記締結部材と前記第2貫通孔及び前記第3貫通孔との係合を介して前記第2圧接板から前記摩擦板へと伝達されることを特徴とする。

【0009】

上記請求項2に示す発明によれば、振動の振幅が前記所定値以内の場合には、摩擦板の第3貫通孔内を締結部材が前記所定方向に沿って移動することにより、第2圧接板と摩擦板との摺動が許容される。また、第1圧接板と摩擦板の第1摩擦面との間の摩擦係数たる第1摩擦係数の方が、第2圧接板と摩擦板の第2摩擦面との間の摩擦係数たる第2摩擦係数よりも大きい。よって、振動の振幅が前記所定値以内の場合には、摩擦板は第1圧接板と略一体となって第2圧接板に対して摺動し、これにより、第2摩擦面に小さな摩擦力を生じることができる。

一方、振動の振幅が前記所定値を超える場合には、第1圧接板の第1貫通孔内を締結部材が前記所定方向に沿って移動することにより、第1圧接板と摩擦板との摺動が許容されるとともに、摩擦板を摺動させるための力が、締結部材と第2貫通孔及び前記第3貫通孔との係合を介して第2圧接板から摩擦板へと伝達される。よって、振動の振幅が前記所定値を超える場合には、上記係合により摩擦板は第2圧接板と略一体となって第1圧接板に対して摺動し、これにより、第1摩擦面に大きな摩擦力を生じることができる。

【0010】

請求項3に示す発明は、請求項1又は2に記載の摩擦ダンパーであって、

前記第1圧接板、前記摩擦板、及び前記第2圧接板は、互いの板厚方向を重ね合わせ方向として重ね合わせられており、

前記第1圧接板、前記摩擦板、及び前記第2圧接板のうちで、前記重ね合わせ方向の最も外側の各位置に配置されるのは、それぞれ前記第2圧接板であり、

前記第2圧接板と前記重ね合わせ方向に隣り合う前記第1圧接板との間には、それぞれ、前記摩擦板が介装されていることを特徴とする。

【0011】

上記請求項3に示す発明によれば、重ね合わせ方向の最も外側の各位置に、第2圧接板が配置されているので、締め付けに伴って締結部材が主に当接する部材は、第2圧接板になる。一方、締結部材が挿通される第1乃至第3貫通孔のうちで最も前記所定方向の長さが短い貫通孔は、第2圧接板の第2貫通孔である。よって、上述の相対移動時に、締結部材が主に当接する部材たる第2圧接板と当該締結部材との間の相対滑りを最小にすることができて、これにより、上記相対移動に伴って締結部材が傾いたり捻れたりすることを有効に防止でき、その結果として、締結部材の締め付け作用を安定化させることができる。

【0012】

請求項4に示す発明は、請求項2又は3に記載の摩擦ダンパーであって、

前記摩擦板において前記締結部材が設けられる位置とは別の位置に前記締結部材以外の別の締結部材が設置され、

前記摩擦板の両面のうちで前記第1摩擦面を有する方の面は、前記別の締結部材の設置位置に対応させて別の摩擦面を有し、

前記摩擦板の両面のうちで前記第2摩擦面を有する方の面は、前記別の締結部材が設けられる位置には摩擦面を有しておらず、

前記別の摩擦面は、前記別の締結部材によって前記第1圧接板に第2圧接力で圧接されており、

前記振動の振幅が前記所定値を超える場合には、前記第1摩擦面での摺動に加えて前記別の摩擦面でも、前記摩擦板は前記第1圧接板に対して摺動することを特徴とする。

【0013】

上記請求項4に示す発明によれば、振動の振幅が前記所定値を超える場合には、第1摩擦面での摺動による摩擦力に加えて、前記別の摩擦面での摺動による摩擦力が生じることになり、つまり、振動の振幅が前記所定値を超える場合に、より大きな摩擦力を発生させることができる。これにより、第1摩擦面の摩擦力だけでは振動の減衰効果が不十分な場合に対しても速やかに対処可能となり、つまり、振動の振幅が前記所定値を超える場合に発生させるべき摩擦力の大きさの設定自由度を高めることができる。

【0014】

請求項5に示す発明は、請求項4に記載の摩擦ダンパーであって、

前記第1圧接板及び前記摩擦板には、それぞれ、前記別の締結部材を板厚方向に挿通するための第4貫通孔及び第5貫通孔が形成されており、

前記第4貫通孔に挿通された前記別の締結部材と前記第4貫通孔との間の前記所定方向の隙間の大きさは、前記第1貫通孔に挿通された前記締結部材と前記第1貫通孔との間の前記所定方向の隙間の大きさから前記所定値の二倍の値を減算してなる値以上に設定されており、

前記振動の振幅が前記所定値を超える場合に、前記締結部材の前記第1貫通孔内の移動に加えて、前記別の締結部材が前記第4貫通孔内を前記所定方向に沿って移動することにより、前記第1摩擦面での摺動及び前記別の摩擦面での摺動が許容されることを特徴とする。

【0015】

上記請求項5に示す発明によれば、振動の振幅が前記所定値を超える場合に、摩擦板は、第1摩擦面での摺動に加えて、前記別の摩擦面でも第1圧接板に対して円滑に摺動可能となる。よって、振動の振幅が前記所定値を超える場合に、より大きな摩擦力を発生させることができる。

【発明の効果】

【0016】

本発明によれば、大きさの異なる摩擦力を発生可能でありながら、安価且つコンパクトな摩擦ダンパーを提供することができる。

【図面の簡単な説明】

【0017】

【図1】第1実施形態の摩擦ダンパー10が建物の柱梁架構1に組み込まれた状態を示す正面図である。

【図2】図1中のII−II断面図である。

【図3】風荷重Pwの作用下における摩擦ダンパー10の拡大図である。

【図4】地震時の摩擦ダンパー10の拡大図である。

【図5】地震時の摩擦ダンパー10の拡大図である。

【図6】高力ボルト50b等の一部の部材を省略して模式的に示す摩擦ダンパー10の分解斜視図である。

【図7】摩擦ダンパー10の振動エネルギー吸収履歴特性のグラフである。

【図8】摩擦ダンパー10の最小単位の構成10’の説明図である。

【図9】図9A乃至図9Dは、それぞれ第1実施形態の摩擦ダンパー10の変形例10a,10b,10c,10dの模式図である。

【図10】第2実施形態の摩擦ダンパー10eの概略中心断面図である。

【図11】同摩擦ダンパー10eを模式的に示す分解斜視図である。

【図12】図12A乃至図12Cは、第2実施形態の摩擦ダンパー10eのバリエーションの説明図である。

【図13】第3実施形態の摩擦ダンパー10hの概略中心断面図である。

【発明を実施するための形態】

【0018】

===第1実施形態===

図1は、第1実施形態の摩擦ダンパー10が建物の柱梁架構1に組み込まれた状態を示す正面図である。図2は、図1中のII−II断面図であり、図3乃至図5は、それぞれ、図2の摩擦ダンパー10を拡大して示す図である。また、図6は、高力ボルト50b等の一部の部材を省略して模式的に示す摩擦ダンパー10の分解斜視図である。

【0019】

図1に示すように、摩擦ダンパー10は、柱梁架構1が具備するブレース5に組み込まれている。ブレース5は、例えばウエブ5wと一対のフランジ5f,5fとを有したH形鋼であり、かかるブレース5は、柱梁架構1の左右に一対配置されている。詳しくは、各ブレース5,5は、柱梁架構1に係る下梁2の端部2eたる仕口部2eと上梁3の中央部3cとを結ぶ線分を架け渡し方向として、これら2e,3cに架け渡されている。

【0020】

また、各ブレース5,5は、それぞれ、架け渡し方向の適宜位置で互いに間隔S5を隔てるように分断されて、図1及び図2の如き一対のブレース分断片5a,5b(請求項の「二部材」に相当)が形成されており、これにより、これらブレース分断片5a,5b同士は、当該間隔S5によって架け渡し方向(請求項の「所定方向」に相当)に相対移動可能になっている。

【0021】

一方、摩擦ダンパー10は、ブレース5,5毎に設けられている。そして、図2及び図6に示すように、各摩擦ダンパー10は、(1)一方のブレース分断片5a(請求項の「二部材のうちの一方の部材」に相当)のウエブ5awがそのまま流用される第1圧接板としての中板20と、(2)他方のブレース分断片5b(請求項の「二部材のうちの他方の部材」に相当)のウエブ5bwにフィラープレート6を介しつつボルト止め等で一体に固定され、上記中板20をその表裏の両面から挟み込むように配置される一対の第2圧接板としての外板30,30と、(3)中板20と各外板30,30との間の各位置にそれぞれ介装配置され、中板20及び外板30の両者に挟圧状態で圧接される一対の摩擦板40,40と、を有している。

【0022】

なお、図1の例では、摩擦ダンパー10は、ブレース分断片5a,5bのフランジ5fにも設けられているが、その構造は、同ウエブ5aw,5bwに設けられる摩擦ダンパー10と同構造なので、以下では、ウエブ5aw,5bwに設置された摩擦ダンパー10についてのみ説明する。

【0023】

図2及び図6に示すように、中板20は例えば所定厚みの平板部材20pを本体とし、その表裏の両面に、それぞれ滑り面21,21を有している。なお、これら滑り面21,21は、例えばステンレス板等の滑り板21pがビス止めや接着(摩擦接合を含む)等により上記平板部材20pに移動不能に固定されることで形成される。そして、各滑り面21には、それぞれ一枚の摩擦板40が対応して対向配置されているとともに、当該対応する摩擦板40の表裏二面の摩擦面41,42のうちの中板20側の摩擦面41(以下、第1摩擦面41とも言う)が滑り面21に対面し、これら第1摩擦面41と滑り面21とは互いに圧接されている。よって、摩擦板40と中板20とが互いに架け渡し方向に相対移動することにより、図5に示すように当該第1摩擦面41は滑り面21との間に摩擦力F1(以下、第1摩擦力F1とも言う)を生じる。

【0024】

一方、各外板30も所定厚みの平板部材30pを本体とし、その内外の両面のうちで、摩擦板40と対向する方の面たる内側の面に、滑り面32を有している。なお、この滑り面32も、例えばステンレス板等の滑り板32pが上記平板部材30pにビス止めや接着等により移動不能に固定されることで形成されている。そして、当該滑り面32には、摩擦板40の表裏二面の摩擦面41,42のうちの外板30側の摩擦面42(以下、第2摩擦面42とも言う)が対面し、これら第2摩擦面42と滑り面32とは互いに圧接されている。よって、摩擦板40と外板30とが互いに架け渡し方向に相対移動することにより、図3に示すように当該第2摩擦面42は滑り面32との間に摩擦力F2(以下、第2摩擦力F2とも言う)を生じる。

【0025】

これら中板20と一対の外板30,30と一対の摩擦板40,40との圧接は、適宜な締結部材50によりなされ、ここでは、当該締結部材50として、高力ボルト50b及びこれに螺合するナット50nが用いられている。すなわち、中板20、一対の外板30,30、及び一対の摩擦板40,40には、それぞれ、第1貫通孔20h、第2貫通孔30h、及び第3貫通孔40hが板厚方向に貫通形成されているとともに、これらの貫通孔20h,30h,40hには串刺し状に上述の高力ボルト50bが通され、そして、この高力ボルト50bの先端部にはナット50nが螺合されている。そして、中板20と外板30との間に摩擦板40が挟まれた状態で、これら高力ボルト50bとナット50nとは上記螺合により締結され、当該締結に伴って高力ボルト50bには引っ張りの軸力Nが生じている。よって、この軸力Nを反力として圧接力が、中板20と外板30,30と摩擦板40,40とに作用し、これにより、上述したように摩擦板40の第1摩擦面41と中板20の滑り面21との摺動時、及び、摩擦板40の第2摩擦面42と外板30の滑り面32との摺動時にはそれぞれ摩擦力F1,F2が生じる。そして、各摩擦力F1,F2が柱梁架構1の振動の減衰力として作用する。

【0026】

但し、この第1実施形態の摩擦ダンパー10においては、これら2つの摺動動作が、略択一的に行われるようになっている。すなわち、ブレース分断片5a,5b同士の架け渡し方向の相対移動に係る振動の振幅たる前記間隔S5の振幅が、所定値α以内の場合には、図3に示すように、摩擦板40は第1摩擦面41では摺動せずに第2摩擦面42で摺動し、図5に示すように、同振幅が所定値αを超える場合には、摩擦板40は、概ね第2摩擦面42では摺動せずに第1摩擦面41で摺動するように構成されている。また、第1摩擦面41の摩擦係数μ1は、第2摩擦面42の摩擦係数μ2よりも大きく設定されている(つまりμ1>μ2)。

【0027】

よって、風荷重Pwのような小さな外力Pwが柱梁架構1に作用した際には、その振動の振幅たる前記間隔S5の振幅が一般に小さいことから、同振幅は所定値α以内となって、これにより、図3に示すように、第1摩擦面41では概ね摺動せずに専ら第2摩擦面42で摺動する。その結果、第2摩擦面42の小さい摩擦力F2が減衰力として作用して、つまり摩擦ダンパー10は風荷重Pwに対応した小さな減衰力を発生する。

【0028】

他方、地震時のように大きな外力Pqが柱梁架構1に作用した際には、振動の振幅たる前記間隔S5の振幅が一般に大きくなることから、同振幅は所定値αを超えることとなって、これにより、図4の状態を経て図5に示すように、第2摩擦面41での摺動よりも第1摩擦面41での摺動の方が支配的となる。その結果、専ら第1摩擦面41の大きな摩擦力F1が減衰力として作用して、つまり摩擦ダンパー10は地震力Pqに対応した大きな減衰力を発生する。

【0029】

このような略択一的な摺動動作は、次のような構成に基づいて実現される。

先ず、図3に示すように外板30の第2貫通孔30hの孔径D30hは、高力ボルト50bの外径D50bに相応する寸法に設定され、また、摩擦板40の第3貫通孔40hは、第2貫通孔30hよりも架け渡し方向に長く形成されている。詳しくは、図6に示すように、第2貫通孔30h及び第3貫通孔40hのどちらも、その形状は正円形状に形成されている。そして、図3に示すように、第2貫通孔30hの孔径D30hは、高力ボルト50bの外径D50hとほぼ同値に設定され、これにより、第2貫通孔30hと高力ボルト50bとの間の架け渡し方向の隙間はほぼ零になるように設定されているが、第3貫通孔40hにあっては、第3貫通孔40hの内周面と高力ボルト50bとの間に前述の所定値αの二倍の大きさ2αの隙間が形成されるような孔径に設定されている。なお、この所定値αは、柱梁架構1に風荷重Pwが作用した際に想定されるブレース分断片5a,5b同士の相対移動に係る振動の振幅(つまり前記間隔S5の振幅)を考慮して決定され、例えば当該振幅の想定値と同値又はこれよりもやや大きめの値に設定される。ちなみに、当然のことながら、図3のように高力ボルト50bが第3貫通孔40hの中心位置に位置している状態(つまり相対移動無しの状態)においては、上記隙間は、当該高力ボルト50bの両脇にそれぞれ大きさα,αで均等配分された状態となる。

【0030】

一方、中板20の第1貫通孔20hは、図6及び図3に示すように架け渡し方向に沿って第3貫通孔40hの孔径よりも長い長孔20hに形成されている。なお、この長孔20hの架け渡し方向の長さL20hは、地震時に想定されるブレース分断片5a,5b同士の相対移動に係る振動の振幅(つまり前記間隔S5の振幅)を考慮して決定され、例えば、当該振幅の想定値の二倍の値又はこれよりもやや大きめの値に設定される。

【0031】

そして、このように構成されていれば、次のようにして、上述の択一的な摺動動作が行われる。

先ず、図3に示す風荷重Pwの作用下においては、その外力Pwも小さいので、ブレース分断片5a,5b同士の相対移動に係る振動の振幅、つまり中板20と外板30との相対移動の振幅も小さくなる。また、上述したように、高力ボルト50bと第3貫通孔40hとの間の隙間の大きさ2αは、風荷重Pwの作用下にて想定される架け渡し方向の振動の振幅の想定値の二倍以上の値に設定されており、更には、中板20の滑り面21と摩擦板40の第1摩擦面41との間の摩擦係数たる第1摩擦係数μ1の方が、外板30の滑り面32と摩擦板40の第2摩擦面42との間の摩擦係数たる第2摩擦係数μ2よりも大きくなっている。

【0032】

よって、風荷重Pwの作用下においては、第1及び第2摩擦係数μ1,μ2の大小関係に基づいて、摩擦板40は中板20と略一体となりながら第2摩擦面42にて外板30に対して摺動するが、その際の振動の振幅が上記所定値α以内であれば、高力ボルト50bは摩擦板40の第3貫通孔40h内を外板30と一体となって架け渡し方向に移動することができるので、これにて、高力ボルト50bが上記摺動を阻害するようなことは一切無く、上記摺動は円滑に行われる。その結果、摩擦ダンパー10は、上記の第2摩擦面42の小さな摩擦係数μ2に基づいて小さな摩擦力F2を発生し、これにより、摩擦ダンパー10は、風荷重Pwの如き小さな外力Pwによる振動を、それに対応する大きさの小さな摩擦力F2(=μ2×N)に基づいて効果的に減衰する。

【0033】

これに対して、図4及び図5に示す地震時においては、その外力Pqも大きいので、ブレース分断片5a,5b同士の相対移動に係る振動の振幅、つまり、中板20と外板30との相対移動の振幅は、高力ボルト50bと第3貫通孔40hとの間の前記隙間の大きさ2αの半値たる上記所定値αよりも大きくなる。そして、その場合には、先ず、相対移動量が所定値αに達するまでは、図3に示すように、摩擦板40の第3貫通孔40h内を高力ボルト50bは外板30と一体となって架け渡し方向に移動するので、上述と同様に、外板30と摩擦板40とは第2摩擦面42にて小さな摩擦係数μ2で摺動する。

【0034】

しかし、所定値αに達すると、図4に示すように高力ボルト50bは第3貫通孔40hの内周面に当接する。そして、この当接係合により、第2摩擦面42でのこれ以上の摺動は不可能となり、つまり、外板30と摩擦板40とは摺動不能となるが、ここで、当該当接係合によって、外力Pqの一部が、高力ボルト50bの剪断力Fsを介して外板30から摩擦板40へと伝達されて、当該外力Pqの一部が摩擦板40を摺動させるための力Fpとして働き、これにより、図5に示すように摩擦板40が高力ボルト50b及び外板30と一体となって中板20に対して架け渡し方向に相対移動する。

【0035】

すなわち、第2摩擦面42での一次的な摺動が停止して、その代わりに第1摩擦面41にて二次的に摺動することとなり、もって、図5に示すように第1摩擦面41に大きな摩擦力F1を生じる。そして、これにより、摩擦ダンパー10は、地震時の大きな外力Pqによる振動を、それに対応する大きさの大きな摩擦力F1(=μ1×N)に基づいて効果的に減衰する。ちなみに、この時の高力ボルト50bの中板20に対する架け渡し方向の相対移動は、図4及び図5に示すように、中板20に長孔状に形成された既述の第1貫通孔20hに基づいて許容され、また、このように第1貫通孔20h内を高力ボルト50bが架け渡し方向に移動することにより、中板20と摩擦板40との上記摺動が許容されることになる。

【0036】

ところで、摩擦板40の表裏の両面のうちの一方の面たる第1摩擦面41の第1摩擦係数μ1を、他方の面たる第2摩擦面42の第2摩擦係数μ2よりも大きくする方法としては、例えば、図3に示すように、摩擦板40の本体としての適宜な平板部材40pの両面に、それぞれ互いに摩擦係数の異なる所定厚みの摩擦材41m,42mをビス止めや接着(摩擦接合を含む)等により移動不能に固定することや、上記本体となる平板部材40pの両面にそれぞれ、摩擦材41m,42mをコーティング等して、互いに摩擦係数の異なる外層部41m,42mを塗膜形成すること等が挙げられる。なお、ここで、摩擦材41m,42mの素材としては、例えば、熱硬化性樹脂を結合材としてアラミド繊維、ガラス繊維、ビニロン繊維、カーボンファイバー等の繊維材料と、カシューダスト、鉛などの摩擦調整材と、硫酸バリューム等の充填剤とから主に構成される摩擦材料等を例示できる。

【0037】

また、上述の第1摩擦面41に係る第1摩擦係数μ1の値は、想定される地震力Pqの大きさよりも、第1摩擦力F1の総和ΣF(図5の例では、第1摩擦面41が2面あるため、ΣF=2×F1)が小さくなるように設定され、更に、第2摩擦面42に係る第2摩擦係数μ2の値は、想定される風荷重Pwの大きさよりも、第2摩擦力F2の総和ΣF(図3の例では、第2摩擦面42が2面あるため、ΣF=2×F2)が小さくなるように設定される。そして、このようになっていれば、地震時には、第1摩擦面41で確実に摺動し、風荷重Pwの作用下においては第2摩擦面42で確実に摺動するようになる。

【0038】

また、圧接力となる高力ボルト50bの軸力Nの安定化を図るべく、図3に示すように、高力ボルト50bの頭部50bhと外板30との間の位置、及びナット50nと外板30との間の位置の少なくとも一方の位置に、皿ばねセット55sを介装しても良い。ここで、皿ばねセット55sとは、複数の皿ばね55,55…を積層した皿ばね積層体と、皿ばね積層体よりも外板30側に配置されたワッシャー55w,55wとを組み合わせたものであり、各皿ばね55,55…の平面中心の貫通孔55hには、前述の高力ボルト50bが挿通されている。そして、かかる皿ばねセット55sを設ければ、皿ばね55,55…の弾発力が高力ボルト50bに付与されてこれが軸力Nとなるので、当該軸力Nたる圧接力の安定化を図ることができる。

【0039】

図7は、この摩擦ダンパー10の振動エネルギー吸収履歴特性のグラフである。このグラフは、架け渡し方向に所定の振幅δ1又は振幅δ2で強制加振して得られるグラフであり、横軸には、架け渡し方向の相対変位δを示し、縦軸には、摩擦ダンパー10が発生する摩擦力の総和ΣFを示している。なお、振幅δ1は地震時の想定振幅であり、振幅δ2は風荷重Pwの作用下の想定振幅である。

【0040】

図7中、四角形ABCDで示す風荷重Pwの作用下においては、上述したように摩擦ダンパー10は、第2摩擦面42のみにおいて摺動して第1摩擦面41では摺動しない。また、摩擦ダンパー10は、第2摩擦面42,42を2面有している。更には、第2摩擦面42毎に第2摩擦力F2を発生し、当該第2摩擦力F2は、第2摩擦面42の摩擦係数μ2及び圧接力Nを用いて、F2=μ2×Nと表せる。よって、摩擦ダンパー10が発生する摩擦力の総和ΣFは、下式1で表される。

ΣF=2×F2

=2×μ2×N …(1)

【0041】

他方、地震時には、摩擦ダンパー10は、概ね第1摩擦面41において摺動して第2摩擦面42では概ね摺動しない。また、摩擦ダンパー10は第1摩擦面41,41を2面有している。更には、第1摩擦面41の第1摩擦係数μ1は、第2摩擦面42の第2摩擦係数μ2よりも大きい。よって、地震時に摩擦ダンパー10が発生する摩擦力の総和ΣFは、図5中の多角形EFGHIJKLにおいて線分HI及び線分LEで示すように、風荷重Pwの作用下の場合の摩擦係数比(=μ1/μ2)倍の大きさになり、つまり下式2のように表される。

ΣF=2×F1

=2×μ1×N …(2)

【0042】

ちなみに、図7に示すように、多角形EFGHIJKLにおける相対移動方向の折り返し位置F又はJを起点としてそこから大きさ2αの範囲FG,JKにおいては、発生する摩擦力の総和ΣFが、上式2ではなくて上式1で与えられる大きさに小さくなっているが、この理由は、当該範囲FG,JKでは、前述の摩擦板40の第3貫通孔40hと高力ボルト50bとの間の大きさ2αの隙間の作用に基づいて、第1摩擦面41では摺動せずに第2摩擦面42で摺動する状態となるからである。

【0043】

ところで、この第1実施形態では、図3に示すように外板30,30を板厚方向の両側に(最も外側の各位置に)それぞれ配置していたが、当該外板30,30がどちらか一枚であっても理論的には摩擦ダンパー10として成立する。すなわち、図8に示すように、外板30、摩擦板40、及び中板20が、この順番で板厚方向を重ね合わせ方向として重ね合わせられてなる三枚構成10’であっても、摩擦板40は第1摩擦面41及び第2摩擦面42を有し、また、外板30、摩擦板40、及び中板20は、それぞれ第2貫通孔30h、第3貫通孔40h、及び第1貫通孔20hを有しているので、上述の二水準の択一的な摺動動作を行うことができる。

【0044】

但し、かかる構成では、特に第1摩擦面41での摺動の際に、中板20と高力ボルト50bのワッシャー55wとの互いの当接部20c1,55wc1において摺動することとなり、これにより、高力ボルト50bが傾く等して、圧接力の付与が不安定になる虞がある。この点につき、高力ボルト50bは、外板30の第2貫通孔30hにほぼクリアランス無く挿通されているので、当該外板30に対しては概ね相対移動しない。そのため、圧接力の付与の安定性の観点からは、図3に示すように、板厚方向たる重ね合わせ方向の最も外側の各位置に、それぞれ外板30,30が配置されているのが望ましい。

【0045】

図9A乃至図9Dは、第1実施形態の摩擦ダンパー10の変形例10a,10b,10c,10dの模式図である。

【0046】

図9Aの変形例10aは、今まで説明してきた第1実施形態の摩擦ダンパー10とほぼ同構成である。すなわち、前述の第1実施形態では、高力ボルト50b及びナット50nが一組であったが、この図9Aの変形例10aでは、複数の一例として二組設けられており、また、これに伴って、前述の貫通孔20h,30h、40hもそれぞれ二組設けられており、そして、主にこれらの点で第1実施形態の摩擦ダンパー10と相違し、それ以外の点は概ね同じである。よって、以下ではこれを基本構成10aとし、図9B乃至図9Dの各変形例10b,10c,10dの説明では、主に基本構成10aとの相違部分について述べる。

【0047】

図9Bの変形例10b及び図9Cの変形例10cは、上記基本構成10aでは一枚であった中板20の枚数を、複数の一例としての二枚又は三枚に増加するとともに、これら中板20,20同士の間に補助摩擦板46を追設している点で、上記基本構成10aと相違し、これ以外の点は概ね同じである。

【0048】

そして、かかる変形例10b,10cによれば、上述の補助摩擦板46の追設効果として、風荷重Pw作用下の摩擦力F2の総和ΣFについては基本構成10aと同値に維持しつつ、地震時の摩擦力F1の総和ΣFについては基本構成10aよりも増大させることができる。よって、これら変形例10b,10cは、より大きな地震力Pqが想定される場合に有効である。

【0049】

以下詳説すると、先ず、図9Bに示すように、この変形例10bでは、一対の中板20,20同士が互いの片面を対向させつつ配されており、これら一対の中板20,20同士の間には、補助摩擦板46が介装されている。そして、中板20において補助摩擦板46と対向する面(つまり、摩擦板40と対向する面とは反対側の面)には、それぞれ、前述の滑り面21と同構造の滑り面37が形成されている。また、補助摩擦板46の両面には、それぞれ互いに同値の摩擦係数μ3の第3摩擦面47,47が形成されており、当該摩擦係数μ3の値は、例えば前述の第1摩擦係数μ1と同値に設定されている。そして、互いに対応する滑り面37と第3摩擦面47とが当接して、上述の高力ボルト50bの軸力Nに基づく圧接力によって圧接されている。更には、この補助摩擦板46には、前述の摩擦板40の第3貫通孔40hと同径の第6貫通孔46hが、板厚方向に貫通形成されており、この第6貫通孔46hには、上記の高力ボルト50bが挿通されている。

【0050】

よって、振動の振幅が小さい風荷重Pwの作用下においては、高力ボルト50bが摩擦板40の第3貫通孔40h内を架け渡し方向に沿って移動するのと同様に、同ボルト50bは、補助摩擦板46の第6貫通孔46h内を架け渡し方向に移動するのみであり、これにより、補助摩擦板46の第3摩擦面47,47では摺動しない。このため、風荷重Pwの作用下における摩擦力F2の総和ΣFは、前述の基本構成10aと同じである。

【0051】

しかし、振動の振幅が大きい地震時においては、高力ボルト50bが摩擦板40の第3貫通孔40hの内周面に当接係合して摩擦板40を中板20に対して架け渡し方向に相対移動させるのと同様に、同ボルト50bは補助摩擦板46の第6貫通孔46hの内周面に当接係合して、補助摩擦板46を中板20に対して架け渡し方向に相対移動させる。これにより、摩擦板40の第1摩擦面41に加えて補助摩擦板46の第3摩擦面47でも摺動することとなり、その結果、第3摩擦面47で生じる摩擦力F1の分だけ、摩擦力F1の総和ΣFは基本構成10aの場合よりも増大される。

【0052】

なお、図9Cの変形例10cは、図9Bの変形例10bよりも中板20の枚数が更に一枚多い三枚構成の場合である。そして、板厚方向に隣り合う中板20,20同士の間の各位置には、それぞれ補助摩擦板46,46が配置されていて、これにより、図9Bの変形例10bと比べて更に補助摩擦板46の枚数が一枚増えて二枚になっており、その結果、その分だけ更に地震時の摩擦力F1の総和ΣFが増大されている。なお、これ以外の点は、図9Bの構成例10bと概ね同じなので、その説明は省略する。

【0053】

一方、図9Dの変形例10dにあっては、先ず、図9Aの基本構成10aにおいて一枚であった中板20を複数枚の一例としての二枚に増やしており、また、これら中板20,20同士の間に、外板30と同機能の疑似外板30aを追設している。そして、これら追設された中板20と疑似外板30aとの間にも、摩擦板40を介装している。

【0054】

よって、この構成によれば、摩擦板40が、基本構成10aよりも二枚多く設けられることになり、これにより、風荷重Pwの作用下に生じうる摩擦力F2の総和ΣF及び地震時に生じうる摩擦力F1の総和ΣFの両者を共に増大させることができる。ちなみに、前述の「疑似外板30aが外板30と同機能である」というのは、疑似外板30aも外板30と同様に、他方のブレース分断片5bに固定されていて、当該ブレース分断片5bと一体となって相対移動するという意味である。

また、図9Dにおける中板20の枚数は、何等上述の二枚に限るものではなく、三枚以上であっても良い。但し、その場合、疑似外板30aについては中板20,20同士の間の各位置にそれぞれ対応させて追設されるので、疑似外板30aの枚数は、中板20の枚数よりも一枚少ない枚数となる。

【0055】

===第2実施形態===

図10は、第2実施形態の摩擦ダンパー10eの概略中心断面図であり、図11は、同摩擦ダンパー10eを模式的に示す分解斜視図である。なお、図11では、高力ボルト50b等の一部の部材を不図示としている。

【0056】

上述の第1実施形態では、締結部材50としての高力ボルト50b及びナット50nによって、中板20と外板30,30と摩擦板40,40との全てを圧接していたが、この図10の第2実施形態では、当該締結部材50に加えて、更に、中板20と摩擦板40,40とだけを圧接する締結部材58(請求項の「別の締結部材」に相当し、以下では第2締結部材58とも言う)が追設されている点で主に相違する。そして、これにより、第1実施形態との対比において、風荷重Pwの作用下の摩擦力F2の総和ΣFについては第1実施形態と同値に維持しつつ、地震時の摩擦力F1の総和ΣFのみを増大するようにしている。

【0057】

以下詳説すると、図10及び図11に示す第2実施形態では、一対の摩擦板40,40が架け渡し方向に沿って延長され、これにより、外板30よりも架け渡し方向に突出している。そして、これら一対の摩擦板40,40同士に中板20が挟まれた状態で、第2締結部材58としての第2高力ボルト58b及びナット58によって、これら各板40,20,40は互いに第2圧接力で圧接されているが、外板30,30については圧接されていない。

【0058】

また、各摩擦板40の表裏の両面のうちで第1摩擦面41を有する方の面には、第2高力ボルト58bの設置位置に対応させて別の摩擦面41aが所定範囲に亘って形成されているが、第2摩擦面42を有する方の面における第2高力ボルト58bの設置位置には、外板30が存在していないことから、同設置位置には摩擦面は形成されていない。そして、これら別の摩擦面41a,41aに対応させて、中板20の表裏の両面における所定の部位には、前述の滑り面21と同構造の滑り面21a,21aが別途形成されており、これら別の摩擦面41aと滑り面21aとは互いに当接している。ちなみに、滑り面21a,21aの形成については、前述の滑り面21の滑り板21pを延長することで対応可能であり、つまり、別途形成せずとも良い。

【0059】

更に、第2高力ボルト58bは、中板20に第1貫通孔20hとは別に形成された板厚方向に貫通する第4貫通孔20haと、摩擦板40に第3貫通孔40hとは別に形成された板厚方向に貫通する第5貫通孔40haとに挿通されている。そして、中板20の第4貫通孔20haの架け渡し方向の長さL20haは、第1貫通孔20hの長さL20hから所定値αの二倍の値2αを減算してなる値(=L20h―2α)以上の長さに設定されており、これにより、第4貫通孔20haに挿通された第2高力ボルト58bと該第4貫通孔20haとの間の架け渡し方向の隙間の大きさは、第1貫通孔20hに挿通された高力ボルト50bと該第1貫通孔20hとの間の架け渡し方向の隙間の大きさから前記所定値αの二倍の値2αを減算してなる値以上の寸法になっている。また、摩擦板40の第5貫通孔40haの孔径は、第2高力ボルト58bの外径に相応する値(例えば前記外径と略同値)に設定されている。

【0060】

よって、かかる構成によれば、先ず、風荷重Pwの作用下、すなわち振動の振幅が所定値α以内の場合には、高力ボルト50bが摩擦板40の第3貫通孔40h内を架け渡し方向に移動し、これにより、摩擦板40は中板20に対して摺動しないので、その結果、摩擦力F2の総和ΣFは、前述の基本構成10eと同値に維持される。

【0061】

これに対して、地震時、すなわち振動の振幅が所定値αを超える場合には、高力ボルト50bと摩擦板40の第3貫通孔40hとの当接係合により、摩擦板40が中板20に対して第1摩擦面41にて摺動することになるが、その際には、第2高力ボルト58bの設置位置に対応して摩擦板40上に形成された上述の別の摩擦面41aにも、同第2高力ボルト58bの軸力N2によって第2圧接力が付与されているので、ここでも、摩擦板40と中板20との摺動により別途摩擦力を発し、これにより、地震時に発生する摩擦力F1の総和ΣFについては増大されることになる。

【0062】

また、場合によっては、図10に示すように、外板30における中板20と対向する面に、凹部の一例として板厚方向の貫通孔39hを設けるとともに、中板20には、この貫通孔39hに対応させて凸部29を一体に設け、当該凸部29を貫通孔39h内に、架け渡し方向に所定寸法の隙間をもって収容しても良い。これにより、当該隙間分だけ、凸部29は、中板20と連動して外板30の前記貫通孔39h内を架け渡し方向に相対移動可能となるが、ここで、上記所定寸法、つまり上記隙間の架け渡し方向の寸法は、摩擦板40の第3貫通孔40hと高力ボルト50bとの間の前記隙間と同値の2αの大きさに設定されている。よって、振動の振幅が所定値αを超えるような地震時には、高力ボルト50bだけでなく、この凸部29と貫通孔39hとの当接係合を通じて、摩擦板40を中板20に対して摺動するための力を、外板30から摩擦板40へ伝達可能となる。その結果、地震力Pqのような大きな力を摩擦板40に伝達すべき場合において、その高力ボルト50bの荷重負担を軽減することができて、同ボルト50bの耐久性を高めることができる。

【0063】

図12A乃至図12Cは、第2実施形態の摩擦ダンパー10eのバリエーションの説明図であり、図12Aには、前述した第2実施形態の摩擦ダンパー10eの模式図を示している。また、図12B及び図12Cには、それぞれ、同摩擦ダンパー10eの変形例10f,10gを模式図で示している。

【0064】

なお、以下では、前述した図11の摩擦ダンパー10eに対応する図12Aの構成を基本構成10eとして図12B及び図12Cの変形例10f,10gを説明することにし、また、同説明においては、主に基本構成10eとの相違部分について述べる。

【0065】

ここで、図12Aの基本構成10eと、図12B及び図12Cの変形例10f,10gとの相違関係は、基本的に、前述した第1実施形態の図9Aの基本構成10aと図9B及び図9Cの変形例10b,10cとの相違関係と同じである。例えば、図12B及び図12Cの変形例10f,10gは、図12Aの基本構成10eに対して、更に、中板20及び既述の補助摩擦板46を追設することにより、風荷重Pwの作用下の摩擦力F2の総和Σについては基本構成10eと同値に維持しつつ、地震時の摩擦力F1の総和Σについては基本構成10eよりも増大させたものである。

【0066】

詳説すると、図12Bの変形例10fでは、一対の中板20,20が互いの片面を対向させつつ配されており、これら一対の中板20,20同士の間には、補助摩擦板46が介装されている。そして、中板20において補助摩擦板46と対向する面(つまり、摩擦板40と対向する面とは反対側の面)には、それぞれ、前述の滑り面21と同構造の滑り面37が形成されている。また、補助摩擦板46の両面には、それぞれ互いに同値の摩擦係数μ3の第3摩擦面47,47が形成されており、当該摩擦係数μ3の値は、例えば前述の第1摩擦係数μ1と同値に設定されている。そして、互いに対応する滑り面37と第3摩擦面47とが当接して、上述の高力ボルト50bの軸力Nに基づく圧接力によって圧接されている。更には、この補助摩擦板46には、前述の摩擦板40の第3貫通孔40hと同径の第6貫通孔46hが、板厚方向に貫通形成されており、この第6貫通孔46hには、上記の高力ボルト50bが挿通されている。

【0067】

また、かかる補助摩擦板46も、第2高力ボルト58bの設置位置まで延長して設けられている。そして、補助摩擦板46の表裏の両面には、第2高力ボルト58bの設置位置に対応させて、第3摩擦面47,47とは別の摩擦面47a,47aが所定範囲に亘って形成されており、また、これら別の摩擦面47a,47aと対面する中板20の部分には、滑り面37a,37aが形成されている。更に、補助摩擦板46には、第2高力ボルト58bの外径と略同値の第7貫通孔46haが板厚方向に貫通形成されており、この第7貫通孔46haには、中板20の前記第4貫通孔20haや摩擦板40の前記第5貫通孔40haと共に第2高力ボルト58bが挿通されている。

【0068】

よって、かかる構成によれば、先ず、振動の振幅が小さい風荷重Pwの作用下においては、高力ボルト50bが摩擦板40の第3貫通孔40h内を架け渡し方向に移動するのと同様に、同高力ボルト50bは補助摩擦板46の第6貫通孔46h内を架け渡し方向に移動するのみである。そのため、補助摩擦板46は中板20に対して摺動せず、つまり、補助摩擦板46の第3摩擦面47及び別の摩擦面47aでは摺動せず、その結果、摩擦力F2の総和ΣFは、前述の基本構成10eと同値に維持される。

【0069】

これに対して、振動の振幅が大きい地震時においては、高力ボルト50bと摩擦板40の第3貫通孔40hとの両者が当接係合するのと同様に、高力ボルト50bと補助摩擦板46の第6貫通孔46hとの両者も当接係合する。すると、これにより、補助摩擦板46が中板20に対して第3摩擦面47及び別の摩擦面47aにて摺動することになる。結果、当該補助摩擦板46に係る第3摩擦面47及び別の摩擦面47aでも別途摩擦力を発し、これにより、地震時に発生し得る摩擦力F1の総和ΣFは更に増大される。

【0070】

なお、図12Cの変形例10gは、図12Bの変形例10fよりも中板20の枚数が更に一枚多い三枚構成の場合である。そして、板厚方向に隣り合う中板20,20同士の間の各位置には、それぞれ補助摩擦板46,46が配置されていて、これにより、図12Bの変形例10fと比べて更に補助摩擦板46の枚数が一枚増えて二枚になっており、その結果、その分だけ更に地震時の摩擦力F1の総和ΣFが増大されている。なお、これ以外の点は、図12Bの構成例10fと概ね同じなので、その説明は省略する。

【0071】

===第3実施形態===

図13は、第3実施形態の摩擦ダンパー10hの概略中心断面図である。

前述の第1実施形態では、図5に示すように、摩擦板40を第1摩擦面41にて摺動させるための力Fpを、高力ボルト50bの剪断力Fsによって外板30から摩擦板40に伝達していた。すなわち、当該力Fpを、高力ボルト50bと外板30の第2貫通孔30h及び摩擦板40の第3貫通孔40hとの当接係合を介して外板30から摩擦板40へと伝達し、これにより、摩擦板40を外板30と略一体に移動させていたが、この図13の第3実施形態では、高力ボルト50bの外周をパイプ部材80で覆うことにより、前述の力Fpを、パイプ部材80と外板30の第2貫通孔30h及び摩擦板40の第3貫通孔40hとの当接係合を介して外板30から摩擦板40へ伝達するようにしている点で相違する。なお、これ以外の点は、概ね第1実施形態と同様であるので、同一の構成については同じ符号を付して、その説明については省略する。

【0072】

この例では、中板20の第1貫通孔20h、一対の外板30,30の各第2貫通孔30h,30h、及び一対の摩擦板40,40の各第3貫通孔40h,40hには、串刺し状に、パイプ部材80の一例として鋼製の丸パイプ80(断面正円形状のパイプ)が通され、更に、当該丸パイプ80の内周側には、その管軸方向に沿って高力ボルト50bが通されている。そして、この高力ボルト50bの先端部にはナット50nが螺合されており、中板20と外板30との間に摩擦板40が挟まれた状態で、これら高力ボルト50bとナット50nとは上記螺合により締結され、当該締結に伴って高力ボルト50bには引っ張りの軸力Nが生じている。よって、この軸力Nを反力として圧接力が、摩擦板40、中板20、及び外板30に作用し、これにより、摩擦板40の第1摩擦面41と中板20の滑り面21との摺動時、又は、摩擦板40の第2摩擦面42と外板30の滑り面32との摺動時にはそれぞれ摩擦力F1,F2が生じる。

【0073】

そして、上記構成によれば、地震時において振動の振幅が所定値αを超える場合に、摩擦板40の第3貫通孔40h及び外板30の第2貫通孔30hの両者と当接係合するのは丸パイプ80である。そのため、丸パイプ80の剪断力Fsを介して外力Pqの一部が外板30から摩擦板40へと伝達されて、当該外力Pqの一部が摩擦板40を摺動させるための力Fpとして働き、これにより、摩擦板40は外板30と一体となって中板20に対して摺動する。よって、高力ボルト50bには概ね剪断力Fsは作用せず、もって高力ボルト50bは、圧接力の付与に特化することができて、その結果、高力ボルト50bの健全性を高めることができる。

【0074】

ちなみに、この高力ボルト50bへの剪断力Fsの作用を完全に絶つためには、丸パイプ80と高力ボルト50bとの間に隙間S80を介在させると良い。この隙間S80の大きさは、例えば次のようにして決めることができる。すなわち、当該隙間S80の大きさを、設計で想定する限界状態(例えば、弾性限界)まで変形状態の丸パイプ80においても当該丸パイプ80の内周面と高力ボルト50bとが当接しないようなサイズにする。そして、このようにすれば、摩擦板40を摺動させるための剪断力Fsは、専ら丸パイプ80のみに作用して高力ボルト50bには作用しないので、高力ボルト50bの健全性を高い状態に維持可能となる。

【0075】

また、上述では、パイプ部材80の一例として鋼製の丸パイプ80を例示したが、想定される剪断力Fsに耐用し得る耐力を有し、且つ、内側に高力ボルト50bを挿通可能であれば、その形状や素材については何等これに限るものではない。例えば、形状については、断面矩形状の角パイプを用いても良く、素材にあってはアルミニウム等の非鉄金属や樹脂等の非金属でも良い。

【0076】

なお、この第3実施形態に係るパイプ材80を、第1実施形態だけでなく、第2実施形態に対して適用可能なのは明らかであるので、その説明については省略する。

【0077】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、その要旨を逸脱しない範囲で以下に示すような変形が可能である。

【0078】

上述の実施形態では、摩擦ダンパー10を柱梁架構1のブレース5のウエブ5wに組み込んでいたが、何等これに限るものではなく、ブレース5のフランジ5fに組み込んでも良く、更には、柱梁架構1のブレース5以外の部位(例えば、間柱、間仕切り壁、トラスなど)に組み込んでも良い。つまり、建物の柱梁架構1の振動時に、互いに相対移動する一対の部材であれば、それらの間に設置することができる。

【0079】

上述の実施形態では、摩擦板40の第3貫通孔40hとして正円の貫通孔40hを例示したが、架け渡し方向に関して前記隙間と同じ大きさ2αの隙間を形成する貫通孔であれば、これ以外の形状でも良く、例えば架け渡し方向に長い長孔でも構わない。

【符号の説明】

【0080】

1 柱梁架構、2 下梁、2e 端部(仕口部)、3 上梁、3c 中央部、

5 ブレース、5f フランジ、5w ウエブ、

5a ブレース分断片(二部材のうちの一方の部材)、5aw ウエブ、

5b ブレース分断片(二部材のうちの他方の部材)、5bw ウエブ、

6 フィラープレート、10 摩擦ダンパー、10’ 摩擦ダンパー、

10a 摩擦ダンパー、10b 摩擦ダンパー、

10c 摩擦ダンパー、10d 摩擦ダンパー、10e 摩擦ダンパー、

10f 摩擦ダンパー、10g 摩擦ダンパー、10h 摩擦ダンパー、

20 中板(第1圧接板)、20p 平板部材、

20h 第1貫通孔、20ha 第4貫通孔、

21 滑り面、21a 滑り面、21p 滑り板、29 凸部、

30 外板(第2圧接板)、30a 疑似外板(第2圧接板)、

30p 平板部材、30h 第2貫通孔、32 滑り面、32p 滑り板、

37 滑り面、37a 滑り面、39h 貫通孔、40 摩擦板、

40p 平板部材、40h 第3貫通孔、40ha 第5貫通孔、

41 第1摩擦面、41a 摩擦面、41m 摩擦材、

42 第2摩擦面、42m 摩擦材、46 補助摩擦板、

46h 第6貫通孔、46ha 第7貫通孔、

47 第3摩擦面、47a 別の摩擦面、50 締結部材、

50b 高力ボルト、50bh 頭部、50n ナット、

55 皿ばね、55h 貫通孔、55s 皿ばねセット、55w ワッシャー、

58 第2締結部材(別の締結部材)、58b 第2高力ボルト、58n ナット、

80 丸パイプ(パイプ部材)、S5 間隔、S80 隙間、

F1 第1摩擦力、F2 第2摩擦力、Fp 力、Fs 剪断力、

N 軸力(圧接力)、Pq 地震力(外力)、Pw 風荷重(外力)

【特許請求の範囲】

【請求項1】

所定方向に相対移動する二部材間に介装されて、摩擦力により前記二部材間の相対移動に係る振動を減衰する摩擦ダンパーであって、

前記二部材のうちの一方の部材に一体に設けられた第1圧接板と、

前記二部材のうちの他方の部材に一体に設けられた第2圧接板と、

前記第1圧接板と前記第2圧接板との間に挟まれた状態で、前記第1圧接板及び前記第2圧接板の両者に所定の圧接力で圧接される摩擦板と、を有し、

前記摩擦板において前記第1圧接板に圧接される第1摩擦面の第1摩擦係数は、前記摩擦板において前記第2圧接板に圧接される第2摩擦面の第2摩擦係数よりも大きく、

前記振動の振幅が所定値以内の場合に、前記摩擦板は前記第1摩擦面では摺動せずに前記第2摩擦面で摺動し、

前記振動の振幅が前記所定値を超える場合に、前記摩擦板は、前記第1摩擦面で摺動することを特徴とする摩擦ダンパー。

【請求項2】

請求項1に記載の摩擦ダンパーであって、

前記圧接力を付与すべく、前記第1圧接板の第1貫通孔、前記第2圧接板の第2貫通孔、及び前記摩擦板の第3貫通孔を挿通して設けられ、これらを締め付ける締結部材を有し、

前記所定方向に関して、前記第3貫通孔の長さは、前記第2貫通孔の長さよりも長く形成されているとともに、前記第1貫通孔の長さは、前記第3貫通孔よりも長く形成されており、

前記振動の振幅が前記所定値以内の場合に、前記摩擦板の前記第3貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第2圧接板と前記摩擦板との前記第2摩擦面での摺動が許容され、

前記振動の振幅が前記所定値を超える場合に、前記第1圧接板の前記第1貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第1圧接板と前記摩擦板との前記第1摩擦面での摺動が許容されるとともに、前記摩擦板を摺動させるための力が、前記締結部材と前記第2貫通孔及び前記第3貫通孔との係合を介して前記第2圧接板から前記摩擦板へと伝達されることを特徴とする摩擦ダンパー。

【請求項3】

請求項1又は2に記載の摩擦ダンパーであって、

前記第1圧接板、前記摩擦板、及び前記第2圧接板は、互いの板厚方向を重ね合わせ方向として重ね合わせられており、

前記第1圧接板、前記摩擦板、及び前記第2圧接板のうちで、前記重ね合わせ方向の最も外側の各位置に配置されるのは、それぞれ前記第2圧接板であり、

前記第2圧接板と前記重ね合わせ方向に隣り合う前記第1圧接板との間には、それぞれ、前記摩擦板が介装されていることを特徴とする摩擦ダンパー。

【請求項4】

請求項2又は3に記載の摩擦ダンパーであって、

前記摩擦板において前記締結部材が設けられる位置とは別の位置に前記締結部材以外の別の締結部材が設置され、

前記摩擦板の両面のうちで前記第1摩擦面を有する方の面は、前記別の締結部材の設置位置に対応させて別の摩擦面を有し、

前記摩擦板の両面のうちで前記第2摩擦面を有する方の面は、前記別の締結部材が設けられる位置には摩擦面を有しておらず、

前記別の摩擦面は、前記別の締結部材によって前記第1圧接板に第2圧接力で圧接されており、

前記振動の振幅が前記所定値を超える場合には、前記第1摩擦面での摺動に加えて前記別の摩擦面でも、前記摩擦板は前記第1圧接板に対して摺動することを特徴とする摩擦ダンパー。

【請求項5】

請求項4に記載の摩擦ダンパーであって、

前記第1圧接板及び前記摩擦板には、それぞれ、前記別の締結部材を板厚方向に挿通するための第4貫通孔及び第5貫通孔が形成されており、

前記第4貫通孔に挿通された前記別の締結部材と前記第4貫通孔との間の前記所定方向の隙間の大きさは、前記第1貫通孔に挿通された前記締結部材と前記第1貫通孔との間の前記所定方向の隙間の大きさから前記所定値の二倍の値を減算してなる値以上に設定されており、

前記振動の振幅が前記所定値を超える場合に、前記締結部材の前記第1貫通孔内の移動に加えて、前記別の締結部材が前記第4貫通孔内を前記所定方向に沿って移動することにより、前記第1摩擦面での摺動及び前記別の摩擦面での摺動が許容されることを特徴とする摩擦ダンパー。

【請求項1】

所定方向に相対移動する二部材間に介装されて、摩擦力により前記二部材間の相対移動に係る振動を減衰する摩擦ダンパーであって、

前記二部材のうちの一方の部材に一体に設けられた第1圧接板と、

前記二部材のうちの他方の部材に一体に設けられた第2圧接板と、

前記第1圧接板と前記第2圧接板との間に挟まれた状態で、前記第1圧接板及び前記第2圧接板の両者に所定の圧接力で圧接される摩擦板と、を有し、

前記摩擦板において前記第1圧接板に圧接される第1摩擦面の第1摩擦係数は、前記摩擦板において前記第2圧接板に圧接される第2摩擦面の第2摩擦係数よりも大きく、

前記振動の振幅が所定値以内の場合に、前記摩擦板は前記第1摩擦面では摺動せずに前記第2摩擦面で摺動し、

前記振動の振幅が前記所定値を超える場合に、前記摩擦板は、前記第1摩擦面で摺動することを特徴とする摩擦ダンパー。

【請求項2】

請求項1に記載の摩擦ダンパーであって、

前記圧接力を付与すべく、前記第1圧接板の第1貫通孔、前記第2圧接板の第2貫通孔、及び前記摩擦板の第3貫通孔を挿通して設けられ、これらを締め付ける締結部材を有し、

前記所定方向に関して、前記第3貫通孔の長さは、前記第2貫通孔の長さよりも長く形成されているとともに、前記第1貫通孔の長さは、前記第3貫通孔よりも長く形成されており、

前記振動の振幅が前記所定値以内の場合に、前記摩擦板の前記第3貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第2圧接板と前記摩擦板との前記第2摩擦面での摺動が許容され、

前記振動の振幅が前記所定値を超える場合に、前記第1圧接板の前記第1貫通孔内を前記締結部材が前記所定方向に沿って移動することにより、前記第1圧接板と前記摩擦板との前記第1摩擦面での摺動が許容されるとともに、前記摩擦板を摺動させるための力が、前記締結部材と前記第2貫通孔及び前記第3貫通孔との係合を介して前記第2圧接板から前記摩擦板へと伝達されることを特徴とする摩擦ダンパー。

【請求項3】

請求項1又は2に記載の摩擦ダンパーであって、

前記第1圧接板、前記摩擦板、及び前記第2圧接板は、互いの板厚方向を重ね合わせ方向として重ね合わせられており、

前記第1圧接板、前記摩擦板、及び前記第2圧接板のうちで、前記重ね合わせ方向の最も外側の各位置に配置されるのは、それぞれ前記第2圧接板であり、

前記第2圧接板と前記重ね合わせ方向に隣り合う前記第1圧接板との間には、それぞれ、前記摩擦板が介装されていることを特徴とする摩擦ダンパー。

【請求項4】

請求項2又は3に記載の摩擦ダンパーであって、

前記摩擦板において前記締結部材が設けられる位置とは別の位置に前記締結部材以外の別の締結部材が設置され、

前記摩擦板の両面のうちで前記第1摩擦面を有する方の面は、前記別の締結部材の設置位置に対応させて別の摩擦面を有し、

前記摩擦板の両面のうちで前記第2摩擦面を有する方の面は、前記別の締結部材が設けられる位置には摩擦面を有しておらず、

前記別の摩擦面は、前記別の締結部材によって前記第1圧接板に第2圧接力で圧接されており、

前記振動の振幅が前記所定値を超える場合には、前記第1摩擦面での摺動に加えて前記別の摩擦面でも、前記摩擦板は前記第1圧接板に対して摺動することを特徴とする摩擦ダンパー。

【請求項5】

請求項4に記載の摩擦ダンパーであって、

前記第1圧接板及び前記摩擦板には、それぞれ、前記別の締結部材を板厚方向に挿通するための第4貫通孔及び第5貫通孔が形成されており、

前記第4貫通孔に挿通された前記別の締結部材と前記第4貫通孔との間の前記所定方向の隙間の大きさは、前記第1貫通孔に挿通された前記締結部材と前記第1貫通孔との間の前記所定方向の隙間の大きさから前記所定値の二倍の値を減算してなる値以上に設定されており、

前記振動の振幅が前記所定値を超える場合に、前記締結部材の前記第1貫通孔内の移動に加えて、前記別の締結部材が前記第4貫通孔内を前記所定方向に沿って移動することにより、前記第1摩擦面での摺動及び前記別の摩擦面での摺動が許容されることを特徴とする摩擦ダンパー。

【図1】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−102809(P2012−102809A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252136(P2010−252136)

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(596112527)大同精密工業株式会社 (5)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(596112527)大同精密工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]