摩擦ローラ式減速機

【課題】環状ローラが回転する型式の摩擦ローラ式減速機で、この環状ローラが傷んだ場合に修理・交換作業を容易に行う事ができる構造を実現する。

【解決手段】前記環状ローラ5bと出力軸3bとを、連結ブラケット30により、同期した回転を可能に連結する。この連結ブラケット30のうちの保持筒部32を、前記環状ローラ5bの周囲に配置する。この保持筒部32と前記環状ローラ5bとは、この保持筒部32の内周面に形成した凹部35と、この環状ローラ5bの外周面に形成した突起37とを係合させる事によりトルク伝達を可能に結合する。そして、止め輪43により、前記環状ローラ5bが前記保持筒部32から抜け出る事を防止する。

【解決手段】前記環状ローラ5bと出力軸3bとを、連結ブラケット30により、同期した回転を可能に連結する。この連結ブラケット30のうちの保持筒部32を、前記環状ローラ5bの周囲に配置する。この保持筒部32と前記環状ローラ5bとは、この保持筒部32の内周面に形成した凹部35と、この環状ローラ5bの外周面に形成した突起37とを係合させる事によりトルク伝達を可能に結合する。そして、止め輪43により、前記環状ローラ5bが前記保持筒部32から抜け出る事を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば電気自動車の駆動系に組み込んだ状態で、電動モータから駆動輪にトルクを伝達する、摩擦ローラ式減速機の改良に関する。

【背景技術】

【0002】

[従来技術の説明]

近年普及し始めている電気自動車の利便性を向上させるべく、充電1回当りの走行可能距離を長くする為に、電動モータの効率を向上させる事が重要である。この効率を向上させるには、高速回転する小型の電動モータを使用し、この電動モータの出力軸の回転を減速してから駆動輪に伝達する事が効果がある。この場合に使用する減速機のうち、少なくとも前記電動モータの出力軸に直接繋がる第一段目の減速機は、運転速度が非常に速くなるので、運転時の振動及び騒音を抑える為に、摩擦ローラ式減速機を使用する事が考えられる。この様な場合に使用可能な摩擦ローラ式減速機として、例えば特許文献1〜3に記載されたものが知られている。このうちの特許文献3に記載された従来構造に就いて、図21〜23により説明する。

【0003】

この摩擦ローラ式減速機1は、入力軸2と、出力軸3と、太陽ローラ4と、環状ローラ5と、それぞれが中間ローラである複数個の遊星ローラ6、6と、ローディングカム装置7とを備える。

このうちの太陽ローラ4は、軸方向に分割された1対の太陽ローラ素子8a、8bを前記入力軸2の周囲に、互いの先端面同士の間に隙間を介在させた状態で互いに同心に、且つ、このうちの太陽ローラ素子8aを前記入力軸2に対する相対回転を可能に配置して成る。前記両太陽ローラ素子8a、8bの外周面は、それぞれの先端面に向かうに従って外径が小さくなる方向に傾斜した傾斜面であって、これら両傾斜面を転がり接触面としている。従ってこの転がり接触面の外径は、軸方向中間部で小さく、両端部に向かうに従って大きくなる。

【0004】

又、前記環状ローラ5は、全体を円環状としたもので、前記太陽ローラ4の周囲にこの太陽ローラ4と同心に配置した状態で、図示しないハウジング等の固定の部分に支持固定している。又、前記環状ローラ5の内周面は、軸方向中央部に向かうに従って内径が大きくなる方向に傾斜した転がり接触面としている。

又、前記各遊星ローラ6、6は、前記太陽ローラ4の外周面と前記環状ローラ5の内周面との間の環状空間9の円周方向複数箇所に配置している。前記各遊星ローラ6、6は、それぞれが前記入力軸2及び前記出力軸3と平行に配置された、自転軸である遊星軸10、10の周囲に、ラジアルニードル軸受を介して、回転自在に支持している。これら各遊星軸10、10の基端部は、前記出力軸3の基端部に結合固定された、支持フレームであるキャリア11に、支持固定されている。前記各遊星ローラ6、6の外周面は、母線形状が部分円弧状の凸曲面で、それぞれ前記太陽ローラ4の外周面と前記環状ローラ5の内周面とに転がり接触している。

【0005】

更に、前記ローディングカム装置7は、一方の太陽ローラ素子8aと、前記入力軸2との間に設けている。この為に、この入力軸2の中間部に、止め輪12により支え環13を係止し、この支え環13と前記一方の太陽ローラ素子8aとの間に、この支え環13の側から順番に、皿ばね14と、カム板15と、複数個の玉16、16とを設けている。そして、互いに対向する、前記一方の太陽ローラ素子8aの基端面と前記カム板15の片側面との、それぞれ円周方向複数箇所ずつに、被駆動側カム面17、17と駆動側カム面18、18とを設けている。これら各カム面17、18はそれぞれ、軸方向に関する深さが円周方向に関して中央部で最も深く、同じく両端部に向かうに従って漸次浅くなる形状を有する。

【0006】

この様なローディングカム装置7は、前記入力軸2が停止している状態では、前記各玉16、16が、図23の(A)に示す様に、前記各カム面17、18の最も深くなった部分に位置する。この状態では、前記皿ばね14の弾力により、前記一方の太陽ローラ素子8aを前記他方の太陽ローラ素子8bに向け押圧する。これに対して、前記入力軸2が回転すると、前記各玉16、16が、図23の(B)に示す様に、前記各カム面17、18の浅くなった部分に移動する。そして、前記一方の太陽ローラ素子8aと前記カム板15との間隔を拡げ、前記一方の太陽ローラ素子8aを前記他方の太陽ローラ素子8bに向け押圧する。この結果、この一方の太陽ローラ素子8aは前記他方の太陽ローラ素子8bに向け、前記皿ばね14の弾力と、前記各カム面17、18に対して前記各玉16、16が乗り上げる事により発生する推力とのうちの、大きな方の力で押圧されつつ回転駆動される。

【0007】

上述の様な摩擦ローラ式減速機1の運転時には、前記ローディングカム装置7が発生する軸方向の推力により、前記両太陽ローラ素子8a、8bの間隔が縮まる。そして、これら両太陽ローラ素子8a、8bにより構成される前記太陽ローラ4の外周面と、前記各遊星ローラ6、6の外周面との転がり接触部の面圧が上昇する。この面圧上昇に伴ってこれら各遊星ローラ6、6が、前記太陽ローラ4及び前記環状ローラ5の径方向に関して外方に押される。すると、この環状ローラ5の内周面と前記各遊星ローラ6、6の外周面との転がり接触部の面圧も上昇する。この結果、前記入力軸2と前記出力軸3との間に存在する、動力伝達に供されるべき、それぞれがトラクション部である複数の転がり接触部の面圧が、これら両軸2、3同士の間で伝達すべきトルクの大きさに応じて上昇する。

【0008】

この状態で前記入力軸2を回転させると、この回転が、前記太陽ローラ4から前記各遊星ローラ6、6に伝わり、これら各遊星ローラ6、6がこの太陽ローラ4の周囲で、自転しつつ公転する。これら各遊星ローラ6、6の公転運動は、前記キャリア11を介して前記出力軸3により取り出せる。前記各トラクション部の面圧は、前記両軸2、3同士の間で伝達すべきトルクの大きさに応じた適正なものとなり、前記各トラクション部で過大な滑りが発生したり、或いは、これら各トラクション部の面圧が過大になる事に伴う転がり抵抗が徒に増大する事を防止できる。

【0009】

[先発明の説明]

上述の従来構造は、遊星ローラの公転運動をキャリアを介して取り出す、遊星ローラ式の摩擦ローラ式減速機であるが、環状ローラの回転を出力軸に取り出す構造によれば、キャリアを回転させずに済む。キャリアを回転させずに済む事は、各部の強度及び剛性を高くして、摩擦ローラ式減速機の耐久性を確保し易い事に加えて、各ローラの周面同士の転がり接触部である各トラクション部等へのトラクションオイルの供給を行い易い等の利点がある。この様な、環状ローラを回転させる型式の摩擦ローラ式減速機として、特願2011−57869に係る発明がある。この先発明に係る摩擦ローラ式減速機に就いて、図24〜25により説明する。

【0010】

この先発明に係る摩擦ローラ式減速機1aは、入力軸2aにより太陽ローラ4aを回転駆動し、この太陽ローラ4aの回転を、複数個の中間ローラ19、19を介して環状ローラ5aに伝達し、この環状ローラ5aの回転を出力軸3aから取り出す様にしている。前記各中間ローラ19、19は、それぞれの中心部に設けた自転軸20、20を中心として自転するのみで、前記太陽ローラ4aの周囲で公転する事はない。この太陽ローラ4aは、互いに同じ形状を有する1対の太陽ローラ素子8c、8cを互いに同心に組み合わせて成り、これら両太陽ローラ素子8c、8cを軸方向両側から挟む位置に、1対のローディングカム装置7a、7aを設置している。これら各部は、軸方向中間部の径が大きく、両端部の径が小さくなった、段付円筒状のハウジング21内に収納している。

【0011】

前記入力軸2aの基半部(図24の右半部)は前記ハウジング21の入力側小径円筒部22の内側に、多列玉軸受ユニット23により、前記出力軸3aは同じく出力側小径円筒部24の内側に複列玉軸受ユニット25により、それぞれ回転自在に支持している。この複列玉軸受ユニット25を構成する1対の玉軸受同士の間にラビリンスシール26を設け、外部空間側に位置する前記出力軸3aの設置部分を通じて、前記ハウジング21内に異物が入り込む事を防止している。又、前記出力軸3aの基端部は、断面L字形の連結部27により、前記環状ローラ5aと連結している。

【0012】

前記両太陽ローラ素子8c、8cは、前記入力軸2aの先半部の周囲に、この入力軸2aと同心に、この入力軸2aに対する相対回転を可能に、且つ、互いの先端面(互いに対向する面)同士の間に隙間を介在させた状態で配置している。又、前記両ローディングカム装置7a、7aを構成する1対のカム板15a、15aは、前記入力軸2aの中間部と先端部との2箇所位置で、前記両太陽ローラ素子8c、8cを軸方向両側から挟む位置に外嵌固定して、前記入力軸2aと同期して回転する様にしている。そして、互いに対向する、前記両太陽ローラ素子8c、8cの基端面と前記両カム板15a、15aの片側面との、それぞれ円周方向複数箇所ずつに、被駆動側カム面17、17と駆動側カム面18、18とを設け、これら各カム面17、18同士の間にそれぞれ玉16、16を挟持して、前記両ローディングカム装置7a、7aを構成している。前記各カム面17、18は、軸方向に関する深さが円周方向に関して漸次変化するもので、円周方向中央部で最も深く、同じく両端部に向かうに従って浅くなる。

【0013】

前記入力軸2aにトルクが入力されていない状態では、図25の(A)に示す様に、前記両ローディングカム装置7a、7aを構成する前記各玉16、16が、前記各カム面17、18の底部若しくは底部に近い側に存在する。この状態から、前記入力軸2aにトルクが入力される(前記摩擦ローラ式減速機1aが起動する)と、前記各玉16、16と前記各カム面17、18との係合に基づき、図25の(B)に示す様に、前記両ローディングカム装置7a、7aの軸方向厚さが増大する。そして、前記両太陽ローラ素子8c、8cが、前記摩擦ローラ式減速機1aの径方向に関して、前記各中間ローラ19、19の内側に食い込み、これら各中間ローラ19、19を、この径方向に関して外方に押す。この結果、前記各トラクション部の面圧が上昇して、これら各トラクション部に過大な滑りを発生させる事なく、前記太陽ローラ4aから前記環状ローラ5aに動力を伝達できる。尚、前記両ローディングカム装置7a、7aを構成する前記太陽ローラ素子8cと前記カム板15aとの間にばねを設けて、これら両部材8c、15a同士の間に、回転方向に関して相対回転させる方向の弾力を付与している。そして、この弾力に基づき、前記各玉16、16を前記各カム面17、18の浅い側に乗り上げる傾向として、前記両ローディングカム装置7a、7aに、動力の非伝達時にも或る程度の推力を発生させている(予圧を付与している)。

【0014】

前記摩擦ローラ式減速機1aの運転時に前記各中間ローラ19、19は、それぞれの自転軸20、20を中心として回転すると同時に、伝達トルクの変動に伴って前記摩擦ローラ式減速機1aの径方向に変位する。この様な、前記各中間ローラ19、19の自転及び径方向変位を円滑に行わせる為に先発明の構造の場合には、これら各中間ローラ19、19の回転中心である前記各自転軸20、20を、前記ハウジング21の内側に支持固定した支持フレーム28に対し、前記太陽ローラ4a及び前記環状ローラ5aの径方向に関する変位を可能に支持している。

【0015】

上述の様に構成する先発明に係る摩擦ローラ式減速機1aの運転時に、前記入力軸2aを回転駆動すると、この入力軸2aに外嵌した前記両カム板15a、15aが回転し、前記両太陽ローラ素子8c、8cが、前記各玉16、16と前記各カム面17、18との係合に基づき、互いに近づく方向に押圧されつつ、前記入力軸2aと同方向に同じ速度で回転する。そして、前記両太陽ローラ素子8c、8cにより構成される前記太陽ローラ4aの回転が、前記各中間ローラ19、19を介して前記環状ローラ5aに伝わり、前記出力軸3aから取り出される。前記摩擦ローラ式減速機1aの運転時に、前記ハウジング21内には、トラクションオイルを循環させる為、前記各ローラ4a、19、5aの周面同士の転がり接触部(トラクション部)には、トラクションオイルの薄膜が存在する状態となる。又、これら各トラクション部の面圧は、前記両ローディングカム装置7a、7aにより適正に調節される。従って、前記摩擦ローラ式減速機1aの運転状態の変化に拘らず、前記各トラクション部で過大な滑りを発生させる事なく、動力伝達を行える。

【0016】

前述した従来の、或いは上述した先発明に係る摩擦ローラ式減速機1、1aの運転時に、前記環状ローラ5、5aの内周面には、前記ローディングカム装置7、7aから前記太陽ローラ4、4aを介して前記各遊星ローラ6、6或いは前記各中間ローラ19、19に加わる径方向の力により、大きなラジアル荷重が加わる。又、前記環状ローラ5、5aのうちでこのラジアル荷重が加わる部分は、前記各遊星ローラ6、6の公転、或いは、前記環状ローラ5aの回転に伴って周方向に移動する。この様に、周方向の一部に大きなラジアル荷重が加わり、しかも加わる位置が絶えず円周方向に移動する状況は、前記環状ローラ5、5aの耐久性確保の面から厳しい状況である。

【0017】

図21に示した遊星ローラ式の摩擦ローラ式減速機1の場合には、前記環状ローラ5が固定である為、この環状ローラ5をハウジング等により補強し易く、耐久性確保の面から有利である。又、この環状ローラ5の形状が単純である為、傷んだ環状ローラ5を修理・交換する際にも、コストを抑えられる。一方、図24に示した先発明に係る摩擦ローラ式減速機1aの場合には、前記環状ローラ5aが回転する為、前記ハウジング21により補強する事はできず、耐久性確保の面から不利である。又、前記環状ローラ5aと前記連結部27と出力軸3aとが一体である為、この環状ローラ5aが傷んだ場合に修理・交換に要するコストも嵩んでしまう。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開昭59−187154号公報

【特許文献2】特開昭61−136053号公報

【特許文献3】特開2004−116670号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、上述の様な事情に鑑みて、環状ローラが回転する型式の摩擦ローラ式減速機で、この環状ローラが傷んだ場合に修理・交換作業を容易に行う事ができる構造を実現すべく発明したものである。

【課題を解決するための手段】

【0020】

本発明の摩擦ローラ式減速機は、入力軸と、出力軸と、太陽ローラと、環状ローラと、複数個の中間ローラと、ローディングカム装置とを備える。

このうちの太陽ローラは、軸方向に分割された1対の太陽ローラ素子を前記入力軸の周囲に、互いの先端面同士の間に隙間を介在させた状態で互いに同心に、且つ、この入力軸に対する相対回転を可能に配置して成る。又、前記両太陽ローラ素子の外周面は、それぞれの先端面に向かうに従って外径が小さくなる方向に傾斜した傾斜面であって、これら両傾斜面を転がり接触面としている。

又、前記環状ローラは、前記太陽ローラの周囲にこの太陽ローラと同心に配置されたもので、内周面を転がり接触面とすると共に、連結ブラケットを介して前記出力軸と同心に結合されていて、この出力軸と共に回転自在としている。

又、前記各中間ローラは、前記太陽ローラの外周面と前記環状ローラの内周面との間の環状空間の円周方向複数箇所に、それぞれが前記入力軸と平行に配置された自転軸を中心とする回転自在に支持された状態で、それぞれの外周面を前記太陽ローラの外周面と前記環状ローラの内周面とに転がり接触させている。

又、前記ローディングカム装置は、前記両太陽ローラ素子のうちの少なくとも一方の太陽ローラ素子である可動太陽ローラ素子と前記入力軸との間に設けられて、この入力軸の回転に伴ってこの可動太陽ローラ素子を相手方の太陽ローラ素子に向けて軸方向に押圧しつつ回転させる。

又、前記各中間ローラは、前記入力軸の回転に伴って前記ローディングカム装置が発生する押圧力に基づき、前記環状ローラの内周面に押し付けられつつ前記各自転軸を中心として回転する。

更に、前記連結ブラケットは、前記出力軸の端部にトルク伝達を可能に連結された基部と、前記環状ローラの周囲に配置された保持筒部と、これら基部と保持筒部とを連結した連結部とを備える。そして、前記環状ローラと前記連結ブラケットとは、この環状ローラの円周方向複数箇所に形成した突起と、前記保持筒部の円周方向複数箇所に形成した凹部とを係合させる事によりトルク伝達を可能に結合している。

【0021】

上述の様な本発明の摩擦ローラ式減速機を実施する場合に、より具体的には、例えば請求項2に記載した発明の様に、前記環状ローラと前記連結ブラケットとを、この環状ローラの外周面の円周方向複数箇所に形成した突起と、前記保持筒部の内周面の円周方向複数箇所に形成した、径方向に凹んだ状態で軸方向に連続する凹部とを係合させる事によりトルク伝達を可能に結合する。そして、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止する。

この様な請求項2に記載した発明を実施する場合に好ましくは、請求項3に記載した発明の様に、前記各突起を、それぞれの頂部に、径方向内方に凹入する切り欠き部を設けた形状とする。

更に、この様な請求項3に記載した発明を実施する場合に、より好ましくは、請求項4に記載した発明の様に、前記各突起を軸方向から見た形状を、円周方向両外側面と前記環状ローラの外周面とを部分円弧により滑らかに連続させて、径方向内方程周方向に関する幅寸法が大きくなる形状とする。且つ、前記各突起の頂部に形成した前記切り欠き部を、それぞれ部分円弧状とする。

【0022】

或いは、本発明の摩擦ローラ式減速機を実施する場合の別の具体的構造として、例えば請求項5に記載した発明の様に、前記環状ローラと前記連結ブラケットとを、この環状ローラの軸方向側面の円周方向複数箇所に形成した突起と、前記保持筒部の内側の円周方向複数箇所に、それぞれ軸方向に凹んだ状態で形成した凹部とを係合させる事によりトルク伝達を可能に結合させる。そして、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止する。

【発明の効果】

【0023】

上述の様に構成する本発明の摩擦ローラ式減速機によれば、環状ローラが傷んだ場合に修理・交換作業を容易に行う事ができる。

即ち、前記環状ローラと出力軸との間でトルクの伝達を行わせる為の連結ブラケットを、この環状ローラと別体としている為、この環状ローラを修理・交換する際に、この環状ローラを前記連結ブラケットから分離する事で、この修理・交換作業を容易に、低コストで行える。

【図面の簡単な説明】

【0024】

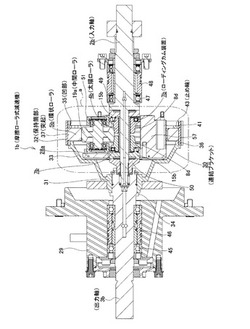

【図1】本発明の摩擦ローラ式減速機を組み込んだ、電気自動車用駆動装置の動力伝達装置を示す断面図。

【図2】図1のa部拡大図。

【図3】図1の右方から見た図。

【図4】摩擦ローラ式減速機を取り出し、太陽ローラ及び環状ローラを省略して、図1の右上方から見た状態で示す斜視図。

【図5】同じく図1の右方から見た状態で示す正投影図。

【図6】同じく図5の左方から見た正投影図。

【図7】図6のb−b断面図。

【図8】連結ブラケットと環状ローラと止め輪とを組み立てた状態を示す斜視図。

【図9】同じく組み立てる以前の状態で示す斜視図。

【図10】図9のc部拡大図。

【図11】図8のd−d断面図。

【図12】環状ローラの断面形状を、突起を形成した部分(A)と突起から外れた部分(B)とで示す略図。

【図13】環状ローラの形状の第1例を示す、斜視図(A)及び端面図(B)。

【図14】同第2例を示す、図13と同様の図。

【図15】同第3例を示す、図13と同様の図。

【図16】同第4例を示す、図13と同様の図。

【図17】同第5例を示す、図13と同様の図。

【図18】環状ローラ外周面の突起の形状の別の3例を示す端面図。

【図19】環状ローラの形状の第6例を示す斜視図。

【図20】この第6例の環状ローラの連結ブラケットに対する組み付け状態の3例を示す、図11と同様の断面図。

【図21】従来から知られている摩擦ローラ式減速機の1例を示す断面図。

【図22】一部を省略して示す、図21のe−e断面図。

【図23】ローディングカム装置が推力を発生していない状態(A)と同じく発生している状態(B)とをそれぞれ示す、図22のf−f断面に相当する模式図。

【図24】先発明に係る摩擦ローラ式減速機の断面図。

【図25】ローディングカム装置の作用に基づいて中間ローラが変位する状況を、トルクの非伝達時(A)と伝達時(B)とで示す模式図。

【発明を実施するための形態】

【0025】

[実施の形態の第1例]

図1〜13は、請求項1、2に対応する本発明の実施の形態の第1例を示している。本例の摩擦ローラ式減速機1bは、図24に示したハウジング21の如き減速機ケース内に収納される。そして、この減速機ケース外に設けた、図示しない電動モータの駆動軸に結合した入力軸2bにより太陽ローラ4bを回転駆動し、この太陽ローラ4bの回転を、複数個の中間ローラ19a、19aを介して環状ローラ5bに伝達し、この環状ローラ5bの回転を、出力軸3bを通じて取り出す様にしている。この出力軸3bを設置する為、前記減速機ケースの一端側壁部に軸受ケース29を、油密に固定する。そして、この軸受ケース29の内径側に前記出力軸3bを、出力側転がり軸受ユニット45と出力側シーリングユニット46とにより、油密を保持した状態で、回転自在に支持している。この出力軸3bと前記環状ローラ5bとは、互いに同心に配置した状態で、連結ブラケット30により結合している。

【0026】

この連結ブラケット30は、基部31と、保持筒部32と、連結部33とを備える。このうちの基部31は、円筒状に造られたもので、前記出力軸3bの基端部に外嵌固定している。この基部31の内周面のうち、この出力軸3bの基端部に対する嵌合方向に関して前半部(図1の左半部)は円筒面部とし、同じく後半部(図1の右半部)は雌スプライン部としている。この雌スプライン部の歯底円直径(最大内径)は、前記円筒面部の内径以下としている。この様な基部31は、前記円筒面部と前記出力軸3bの外周面側の円筒面部とを締り嵌めで嵌合させると共に、前記雌スプライン部とこの出力軸3bの外周面側の雄スプライン部とをスプライン係合させて、トルクの伝達を可能に組み合わせる。又、この状態で、前記出力軸3bの外周面に形成した鍔部34と前記基部31の軸方向端面とを当接させて、出力軸3bと、この基部31を含む前記連結ブラケット30との、軸方向に関する位置決めを図っている。

【0027】

又、前記保持筒部32は、炭素鋼等の、必要とする強度及び剛性を確保できる金属材料に、削り加工、押し出し加工等の適切な加工処理を施す事により、全体を略円筒状に形成している。前記保持筒部32は、円周方向複数箇所(図示の例では6箇所)を径方向外方に向け、略「凹」字形に突出させる事により、当該部分の内周面に凹部35、35を形成している。又、前記保持筒部32の内周面のうちで、これら各凹部35、35を除く部分は、単一円筒面上に位置させている。

【0028】

更に、前記連結部33は、前記基部31と一体に形成されたもので、全体を段付の部分円すい筒状としており、基端部(図1の左端部)をこの基部31に連続させ、先端部(図1〜2の右端部)に、前記保持筒部32を結合固定している。この保持筒部32と前記連結部33(及び前記基部31)とは、一体に構成しても良いが、本例の構造の場合には、この連結部33と前記保持筒部32とを、別体に構成したものを後から締り嵌めで嵌合する事により、連結固定している。この為に本例の場合には、前記連結部33の先端部に、前記保持筒部32の基端部(図1〜2の左端部)を外嵌固定する為の支持筒部36を形成している。この保持筒部32と前記連結部33とは、この保持筒部32の基端部(図1〜2の左端部)を前記支持筒部36に、焼き嵌め、冷やし嵌め等により、大きな締め代で外嵌する事より、或いは溶接等で接合する事により、トルクの伝達を可能に、互いに同心に結合固定している。

【0029】

そして、前記保持筒部32の中間部に前記環状ローラ5bを、この保持筒部32との間でのトルク伝達を可能に内嵌している。この環状ローラ5bは、軸受鋼、高速度鋼、高炭素鋼等の、十分な強度及び剛性を確保できる金属材料により全体を円環状に造られたもので、外周面の円周方向等間隔の複数箇所に、それぞれ突起37、37を形成している。これら各突起37、37は、前記保持筒部32の内周面の凹部35、35のうちの、全部又は一部の凹部35、35と、周方向(回転伝達方向)のがたつきなく係合する。図示の例では、前記環状ローラ5bの外周面の円周方向等間隔の3箇所位置に前記各突起37、37を設け、これら各突起37、37を、前記各凹部35、35のうちの一つ置きの凹部35、35に係合させている。

【0030】

又、本例の場合には、前記保持筒部32の内周面のうちで前記各凹部35、35から周方向に外れた部分、並びに、前記環状ローラ5bの外周面を、軸方向に関する段付形状としている。具体的には、前記保持筒部32の内周面の軸方向中間部に内周面側段差部38を形成し、この保持筒部32の内径を、この内周面側段差部38を境として、先端側(図8〜10の右側)で基端側(図8〜10の左側)よりも大きくしている。これに合わせて、前記環状ローラ5bの外周面の軸方向中間部に外周面側段差部39を形成し、この環状ローラ5bの外径を、この外周面側段差部39を境として、前記先端側で前記基端側よりも大きくしている。前記各突起37、37は、前記環状ローラ5bの外周面のうちで、外径が大きくなった先端側部分に形成している。本例の場合に前記各突起37、37は、周方向両側面が互いに平行で、それぞれの頂部に、径方向内方に凹入する部分円弧状の切り欠き部40を設けている。

【0031】

更に、前記保持筒部32の内周面のうちで、前記内周面側段差部38よりも先端側に寄った部分に、係止凹溝41を形成している。この係止凹溝41は、前記各凹部35、35部分で途切れている点を除き、実質的に全周に亙って形成している。前記支持筒部36の先端面42から前記係止凹溝41の基端側縁までの距離は、前記環状ローラ5bの軸方向厚さと一致させている。

【0032】

それぞれが上述の様な構成を有する、前記環状ローラ5bと前記保持筒部32とは、互いに軸方向に近付けて、前記各凹部35、35と前記各突起37、37とを係合させる事により、互いの間でのトルク伝達を可能に組み合わせる。更に、前記係止凹溝41に止め輪43を係止する事で、前記環状ローラ5bが前記保持筒部32から抜け出す方向に移動するのを阻止する。前記止め輪43は、ばね鋼板等の、弾性並びに十分な強度及び剛性を有する金属板により欠円環状に造られており、周方向両端部に係止孔44、44を有する。この様な止め輪43は、これら両係止孔44、44に工具の先端部を係止して外径を縮めた状態で前記保持筒部32内に挿入し、前記係止凹溝41の内径側に位置させた状態で、前記工具を外す。そして、この係止凹溝41に前記止め輪43の外径寄り部分を係止する。この状態で、前記環状ローラ5bと前記保持筒部32とが、トルク伝達を可能に、且つ、軸方向の分離も阻止された状態で組み合わされる。これら環状ローラ5bと保持筒部32とを分離する際には、前記工具により前記止め輪43の外径を縮めて、この止め輪43を前記保持筒部32から抜き取った後、前記環状ローラ5bをこの保持筒部32から抜き取る。

【0033】

又、前記入力軸2bは、前記減速機ケースの他端側壁部(図示せず)の内側に、入力側転がり軸受ユニット47と入力側シーリングユニット48とにより、油密を保持した状態で、回転自在に支持している。そして、前記入力軸2bの先端部に、前記太陽ローラ4bを設けて、この入力軸2bによりこの太陽ローラ4bを回転駆動する様にしている。この太陽ローラ4bは、前述の図24〜25に示した先発明構造の場合と同様に、互いに対称な形状を有する1対の太陽ローラ素子8d、8dから成り、前記入力軸2bの基半部(図1の左半部)の周囲に配置している。又、これら両太陽ローラ素子8d、8dと前記入力軸2bとの間にそれぞれローディングカム装置7b、7bを設け、これら両太陽ローラ素子8d、8dを互いに近付く方向に押圧しつつ、これら両太陽ローラ素子8d、8dが前記入力軸2bと共に回転駆動する様にしている。尚、前記両ローディングカム装置7b、7bを構成するカム板15b、15bは、それぞれ前記入力軸2bに対し締り嵌めで外嵌固定して、この入力軸2bと共に回転する様にしている。又、前記両カム板15b、15bの互いに反対側面を、それぞれ前記入力軸2bの中間部に形成した鍔部49、又は、この入力軸2bの基端部に螺合固定したローディングナット50に突き当てている。尚、前記両ローディングカム装置7b、7bは、前述の図21に示した従来構造のローディングカム装置7と同様の、それぞれ複数ずつの被駆動側、駆動側各カム面及び玉に加えて、予圧付与の為に、前記両カム板15b、15bと前記両太陽ローラ素子8d、8dとを相対回転方向に押圧する為のコイルばねを設けている。この部分の構造に関しては、本発明の要旨とは関係しないし、別の構造を採用する事もできる。

【0034】

前記各中間ローラ19a、19aは、前記減速機ケース内に支持固定される支持フレーム28aに対し、回転及びこの支持フレーム28aの径方向に関する若干の変位を可能に支持している。この径方向変位を可能にする理由は、前記両ローディングカム装置7b、7bに作用により前記両太陽ローラ素子8d、8dが互いに近付き、前記各中間ローラ19a、19aが前記支持フレーム28aの径方向外方に押圧された場合に、これら各中間ローラ19a、19aの変位を円滑に許容する為である。この様な理由で、前記径方向に関する変位を可能にする為の構造に就いては、例えば前記支持フレーム28aに対してそれぞれの基端部を枢支した揺動フレーム51、51の中間部に前記各中間ローラ19a、19aを、玉軸受52、52により回転自在に支持する構造を採用できる。或いは、前記支持フレーム28aに形成した径方向に長い長孔の内側に、前記各中間ローラ19a、19aの両端部に設けた玉軸受52、52の外輪を緩く内嵌する構造を採用する事もできる。何れにしても、前記径方向の変位を可能にする構造に関しては、本発明の要旨とは関係しない為、詳しい説明は省略する。

【0035】

又、前記支持フレーム28aの円輪状の連結部56の軸方向片側面の円周方向等間隔複数箇所(図示の例では3箇所)から前記各中間ローラ19a、19aの設置側に向けて、前記支持フレーム28aの軸方向に対し平行に突出した柱部57、57を設けている。そして、これら各柱部57、57の内側に、トラクションオイルの供給路53、53を設けて、前記各中間ローラ19a、19aの外周面と、前記太陽ローラ4bの外周面及び前記環状ローラ5bの内周面との転がり接触部(トラクション部)に、トラクションオイルを送り込める様にしている。この様な潤滑剤の供給路53、53に関しても、前記各トラクション部に必要とされるトラクションオイルを供給できる構造であれば良く、本発明の要旨とも関係しない為、図示のみで、詳しい説明は省略する。

【0036】

電気自動車用駆動装置等に組み込んだ摩擦ローラ式減速機1bの運転時には、図示しない電動モータにより前記入力軸2bを介して、前記太陽ローラ4bを回転駆動する。この太陽ローラ4bの回転は、前記各中間ローラ19a、19aを介して前記環状ローラ5bに伝わる。この太陽ローラ4bを構成する、前記両太陽ローラ素子8d、8dには、予圧ばねを組み込んで成る前記両ローディングカム装置7b、7bにより、互いに近付く方向の予圧が付与されている。従って、前記各ローラ4b、19a、5bの周面同士の転がり接触部(トラクション部)の面圧は、これら各ローラ4b、19a、5b同士の間でトルクを伝達しない状態でも或る程度確保されている。又、これら各ローラ4b、19a、5b同士の間で伝達するトルクが大きくなると、前記両ローディングカム装置7b、7bが前記両太陽ローラ素子8d、8d同士を互いに近付ける方向に押圧する力(推力)が大きくなり、前記各トラクション部の面圧が更に高くなる。前記各中間ローラ19a、19aは、前記支持フレーム28aに、径方向の変位を可能に支持されている為、これら各中間ローラ19a、19aの外周面と、前記太陽ローラ4bの外周面及び前記環状ローラ5bの内周面との転がり接触部の面圧は、効果的に上昇する。この結果、前記各ローラ4b、19a、5b同士の間で伝達するトルクの変動に拘らず、前記太陽ローラ4bから前記環状ローラ5bへの動力伝達を効率良く行える。

【0037】

この様にして前記環状ローラ5bに伝達された動力は、この環状ローラ5bの外周面に突設した前記各突起37、37と、前記保持筒部32の内周面に形成した前記各凹部35、35との係合に基づいて、この保持筒部32に伝達される。更に、この保持筒部32に伝達された動力が、前記連結部33及び前記基部31を介して前記出力軸3bに伝達される。この結果、この出力軸3bが、前記入力軸2bよりも低速且つ高トルクで回転駆動される。尚、前記環状ローラ5bと前記保持筒部32との間での動力伝達時に、前記各突起37、37に周方向の応力が発生する。これら各突起37、37の設置部分の直径は大きいので、これら各突起37、37の大きさ(周方向幅、軸方向長さ)を特に大きくしなくても、これら各突起37、37に亀裂等の損傷が発生する可能性は低い。但し、前記摩擦ローラ式減速機1bの小型・軽量化を図りつつ、前記各突起37、37の損傷防止をより確実に図る為には、前記動力の伝達に伴ってこれら各突起37、37に発生する応力を、より低く抑える事が好ましい。本例の場合には、これら各突起37、37の頂部中央に切り欠き部40を形成している。この為、これら各突起37、37を、周方向に関して適度に弾性変形し易くして、トルク伝達時にこれら各突起37、37に発生する応力を低く抑えられる。

【0038】

上述の様な摩擦ローラ式減速機1bの運転に伴って前記各ローラ4b、19a、5bには、前記両ローディングカム装置7b、7bの作用に基づいて、それぞれの径方向に向いた大きな力が繰り返し加わり、前記各ローラ4b、19a、5bに内部応力が発生する。特に、前記環状ローラ5bには、径方向外方に向いた大きな力が加わる為、引っ張り方向の応力が発生する。この環状ローラ5bの径方向厚さを相当に大きくしない限り、前記摩擦ローラ式減速機1bを長期間使用した場合、上述の様な引っ張り応力に基づいて前記環状ローラ5bに、亀裂等の損傷が発生する可能性を否定できない。そして、損傷が発生した場合に、前記摩擦ローラ式減速機1b全体を交換するのでは、電気自動車用駆動装置等の修繕費が徒に嵩む。又、前述の図24に示した先発明の構造の様に、環状ローラ5aと連結部27と出力軸3aとが一体構造の場合には、修繕の為に交換する部分が多く、部品コストが嵩むだけでなく、交換作業も面倒になり、摩擦ローラ式減速機1a全体を交換する場合よりは抑えられるにしても、依然として修繕費が嵩む。

【0039】

これに対して本例の構造の場合によれば、前記環状ローラ5bが傷んだ場合に、この環状ローラ5bのみを交換すれば良く、しかも交換作業を容易に行える為、修繕費を低く抑えられる。即ち、損傷した環状ローラ5bと前記保持筒部32とは、前述した様に、工具により前記止め輪43の外径を縮めて、この止め輪43をこの保持筒部32から抜き取った後、前記環状ローラ5bをこの保持筒部32から抜き取る事により、互いに分離できる。そして、新たな環状ローラ5bをこの保持筒部32に内嵌した後、前述した様に、前記係止凹溝41に前記止め輪43を係止すれば、前記環状ローラ5bの交換作業を終了できる。この際、この環状ローラ5b及び前記止め輪43以外の部品を着脱する必要がないので、この環状ローラ5bの修理・交換作業を容易に、低コストで行える。

【0040】

[実施の形態の第2〜5例]

環状ローラの外周面の突起の形状を異ならせた、本発明の実施の形態の第2〜5例に就いて、図14〜18により説明する。

先ず、図14に示した第2例の環状ローラ5cは、請求項4に対応するもので、外周面に形成した各突起37a、37aを軸方向から見た形状を、円周方向両側面と前記環状ローラ5cの外周面とを部分円弧により滑らかに連続させて、径方向内方程周方向に関する幅寸法が大きくなる形状としている。又、前記各突起37a、37aの頂部に、径方向内方に凹入する部分円弧状の切り欠き部40、40を設けている。

【0041】

前記各突起37a、37aの円周方向両側面と前記環状ローラ5cの外周面とを連続させる部分円弧の曲率半径は、大きい程、トルク伝達に伴って発生する応力を低減できる。但し、余り大きくすると、前記各突起37a、37aと、保持筒部32の凹部35、35(図1〜3、8〜10参照)とを係合させ難くなる。これらを考慮すると、前記環状ローラ5cの内径が60〜80mm程度、前記各突起37a、37aの外接円の直径が80〜100mm程度の場合で、前記部分円弧の曲率半径を1.5〜2.5mm程度に規制する事が好ましい。勿論、この曲率半径の値は、前記環状ローラ5cの寸法、前記各凹部35、35の形状及び寸法等により適宜変更する。

【0042】

更に、前記各突起37a、37aの周方向両側面の、径方向に対する傾斜角度に関しても、大きくする(周面に対する傾斜を緩やかにする)程発生する応力を低減できるが、余り大きくすると、前記各突起37a、37aと、保持筒部32の凹部35、35(図1〜3、8〜10参照)とを係合させ難くなる。これらを考慮すると、前記径方向に対する傾斜角度を20〜40度程度(頂部と側面との交差角度を110〜130度程度)程度に規制する事が好ましい。勿論、この角度に関しても、前記各凹部35、35の形状等により適宜変更する。

【0043】

上述の様な本例の構造の場合には、前記各突起37a、37aの形状の工夫により、トルク伝達に伴ってこれら各突起37a、37aに加わる応力を十分に低減できる。尚、前述の実施の形態の第1例の様に、各突起37、37の周方向両側面を周方向に関してほぼ直交させる構造でも、これら両側面と環状ローラ5bの外周面との連続部を、曲率半径が1.5〜2mm程度の曲面により滑らかに連続させれば、前記各突起37、37に加わる応力を低く抑えられる。

【0044】

図15〜17に示した第3〜5例の環状ローラ5d〜5fは、上述した第2例の環状ローラ5cに比べ、トルク伝達時に各突起37b、37に加わる応力を低減する効果が多少劣るが、摩擦ローラ式減速機が伝達するトルクの大きさによっては、十分に実用化できるものである。

先ず、図15に示した第3例の環状ローラ5dの場合には、外周面の円周方向複数箇所に矩形の突起37b、37bを形成している。

次に、図16に示した第4例の環状ローラ5eの場合には、外周面の円周方向複数箇所に形成した矩形の突起37b、37bを円周方向両側から挟む部分に、それぞれ切り欠き54、54を形成したものである。尚、図示の例では、これら各切り欠き54、54を、前記各突起37b、37bの厚さ方向に関する全長に亙り形成しているが、一部に形成する事で、応力低減を図る事も可能である。

又、図17に示した第5例の環状ローラ5fの場合には、前述の第1例と同様の突起37、37を円周方向両側から挟む部分に、それぞれ切り欠き54、54を形成したものである。本例の場合も、この切り欠き54、54を形成する位置を、上述の第4例の場合と同様に規制できる。

更に、突起37の形状としては、図18の(A)〜(C)に示した様に、円周方向両側面同士を互いに平行とした形状を採用する事もできる。

【0045】

[実施の形態の第6例]

請求項1、5に対応する本発明の実施の形態の第6例に就いて、図19〜20により説明する。本例の場合には、環状ローラ5gの軸方向片側面の円周方向複数箇所に、それぞれ軸方向に突出する突起37c、37cを形成している。そして、これら各突起37c、37cと連結ブラケット30(図1、2、8、9)の円周方向複数箇所に、それぞれ軸方向に凹んだ状態で形成した凹部55a、55bとを係合させる事により、前記環状ローラ5gと前記連結ブラケット30とをトルク伝達を可能に結合させる。前記環状ローラ5gの軸方向片側面のうちで前記各突起37c、37cを形成する径方向位置は、図20の(A)に示す様に外端位置としたり、(B)に示す様に中央位置としたり、(C)に示す様に内端位置とする事ができる。前記凹部55a、55bは、前記各突起37c、37cの位置に合わせて形成する。尚、これら各凹部55a、55bを設ける為に、前記連結ブラケット30を構成する連結部33の支持筒部36(図1、2)の先端縁に切り欠きを形成し、この切り欠きを前記各凹部55a、55bとして機能させる事もできる。何れにしても、前記各突起37c、37cと、前記連結ブラケット30の円周方向複数箇所に形成した凹部55a、55bとを係合させる事により、前記環状ローラ5gと前記連結ブラケット30とを、トルク伝達を可能に結合させる。そして、保持筒部32の内周面係止した止め輪43により、前記各突起37c、37cが前記各凹部55a、55bから抜け出るのを防止する。

【産業上の利用可能性】

【0046】

本発明の対象となる摩擦ローラ式減速機は、電気自動車の駆動系に限らず、各種回転機械装置の動力伝達装置として利用できる。

【符号の説明】

【0047】

1、1a、1b 摩擦ローラ式減速機

2、2a、2b 入力軸

3、3a、3b 出力軸

4、4a、4b 太陽ローラ

5、5a〜5g 環状ローラ

6 遊星ローラ

7、7a、7b ローディングカム装置

8a、8b、8c、8d 太陽ローラ素子

9、9a 環状空間

10 遊星軸

11 キャリア

12 止め輪

13 支え環

14 皿ばね

15、15a、15b カム板

16 玉

17 被駆動側カム面

18 駆動側カム面

19、19a 中間ローラ

20 自転軸

21 ハウジング

22 入力側小径円筒部

23 多列玉軸受ユニット

24 出力側小径円筒部

25 複列玉軸受ユニット

26 ラビリンスシール

27 連結部

28、28a 支持フレーム

29 軸受ケース

30 連結ブラケット

31 基部

32 保持筒部

33 連結部

34 鍔部

35 凹部

36 支持筒部

37、37a、37b、37c 突起

38 内周面側段差部

39 外周面側段差部

40 切り欠き部

41 係止凹溝

42 先端面

43 止め輪

44 係止孔

45 出力側転がり軸受ユニット

46 出力側シーリングユニット

47 入力側転がり軸受ユニット

48 入力側シーリングユニット

49 鍔部

50 ローディングナット

51 揺動フレーム

52 玉軸受

53 供給路

54 切り欠き

55a、55b 凹部

56 連結板部

57 柱部

【技術分野】

【0001】

この発明は、例えば電気自動車の駆動系に組み込んだ状態で、電動モータから駆動輪にトルクを伝達する、摩擦ローラ式減速機の改良に関する。

【背景技術】

【0002】

[従来技術の説明]

近年普及し始めている電気自動車の利便性を向上させるべく、充電1回当りの走行可能距離を長くする為に、電動モータの効率を向上させる事が重要である。この効率を向上させるには、高速回転する小型の電動モータを使用し、この電動モータの出力軸の回転を減速してから駆動輪に伝達する事が効果がある。この場合に使用する減速機のうち、少なくとも前記電動モータの出力軸に直接繋がる第一段目の減速機は、運転速度が非常に速くなるので、運転時の振動及び騒音を抑える為に、摩擦ローラ式減速機を使用する事が考えられる。この様な場合に使用可能な摩擦ローラ式減速機として、例えば特許文献1〜3に記載されたものが知られている。このうちの特許文献3に記載された従来構造に就いて、図21〜23により説明する。

【0003】

この摩擦ローラ式減速機1は、入力軸2と、出力軸3と、太陽ローラ4と、環状ローラ5と、それぞれが中間ローラである複数個の遊星ローラ6、6と、ローディングカム装置7とを備える。

このうちの太陽ローラ4は、軸方向に分割された1対の太陽ローラ素子8a、8bを前記入力軸2の周囲に、互いの先端面同士の間に隙間を介在させた状態で互いに同心に、且つ、このうちの太陽ローラ素子8aを前記入力軸2に対する相対回転を可能に配置して成る。前記両太陽ローラ素子8a、8bの外周面は、それぞれの先端面に向かうに従って外径が小さくなる方向に傾斜した傾斜面であって、これら両傾斜面を転がり接触面としている。従ってこの転がり接触面の外径は、軸方向中間部で小さく、両端部に向かうに従って大きくなる。

【0004】

又、前記環状ローラ5は、全体を円環状としたもので、前記太陽ローラ4の周囲にこの太陽ローラ4と同心に配置した状態で、図示しないハウジング等の固定の部分に支持固定している。又、前記環状ローラ5の内周面は、軸方向中央部に向かうに従って内径が大きくなる方向に傾斜した転がり接触面としている。

又、前記各遊星ローラ6、6は、前記太陽ローラ4の外周面と前記環状ローラ5の内周面との間の環状空間9の円周方向複数箇所に配置している。前記各遊星ローラ6、6は、それぞれが前記入力軸2及び前記出力軸3と平行に配置された、自転軸である遊星軸10、10の周囲に、ラジアルニードル軸受を介して、回転自在に支持している。これら各遊星軸10、10の基端部は、前記出力軸3の基端部に結合固定された、支持フレームであるキャリア11に、支持固定されている。前記各遊星ローラ6、6の外周面は、母線形状が部分円弧状の凸曲面で、それぞれ前記太陽ローラ4の外周面と前記環状ローラ5の内周面とに転がり接触している。

【0005】

更に、前記ローディングカム装置7は、一方の太陽ローラ素子8aと、前記入力軸2との間に設けている。この為に、この入力軸2の中間部に、止め輪12により支え環13を係止し、この支え環13と前記一方の太陽ローラ素子8aとの間に、この支え環13の側から順番に、皿ばね14と、カム板15と、複数個の玉16、16とを設けている。そして、互いに対向する、前記一方の太陽ローラ素子8aの基端面と前記カム板15の片側面との、それぞれ円周方向複数箇所ずつに、被駆動側カム面17、17と駆動側カム面18、18とを設けている。これら各カム面17、18はそれぞれ、軸方向に関する深さが円周方向に関して中央部で最も深く、同じく両端部に向かうに従って漸次浅くなる形状を有する。

【0006】

この様なローディングカム装置7は、前記入力軸2が停止している状態では、前記各玉16、16が、図23の(A)に示す様に、前記各カム面17、18の最も深くなった部分に位置する。この状態では、前記皿ばね14の弾力により、前記一方の太陽ローラ素子8aを前記他方の太陽ローラ素子8bに向け押圧する。これに対して、前記入力軸2が回転すると、前記各玉16、16が、図23の(B)に示す様に、前記各カム面17、18の浅くなった部分に移動する。そして、前記一方の太陽ローラ素子8aと前記カム板15との間隔を拡げ、前記一方の太陽ローラ素子8aを前記他方の太陽ローラ素子8bに向け押圧する。この結果、この一方の太陽ローラ素子8aは前記他方の太陽ローラ素子8bに向け、前記皿ばね14の弾力と、前記各カム面17、18に対して前記各玉16、16が乗り上げる事により発生する推力とのうちの、大きな方の力で押圧されつつ回転駆動される。

【0007】

上述の様な摩擦ローラ式減速機1の運転時には、前記ローディングカム装置7が発生する軸方向の推力により、前記両太陽ローラ素子8a、8bの間隔が縮まる。そして、これら両太陽ローラ素子8a、8bにより構成される前記太陽ローラ4の外周面と、前記各遊星ローラ6、6の外周面との転がり接触部の面圧が上昇する。この面圧上昇に伴ってこれら各遊星ローラ6、6が、前記太陽ローラ4及び前記環状ローラ5の径方向に関して外方に押される。すると、この環状ローラ5の内周面と前記各遊星ローラ6、6の外周面との転がり接触部の面圧も上昇する。この結果、前記入力軸2と前記出力軸3との間に存在する、動力伝達に供されるべき、それぞれがトラクション部である複数の転がり接触部の面圧が、これら両軸2、3同士の間で伝達すべきトルクの大きさに応じて上昇する。

【0008】

この状態で前記入力軸2を回転させると、この回転が、前記太陽ローラ4から前記各遊星ローラ6、6に伝わり、これら各遊星ローラ6、6がこの太陽ローラ4の周囲で、自転しつつ公転する。これら各遊星ローラ6、6の公転運動は、前記キャリア11を介して前記出力軸3により取り出せる。前記各トラクション部の面圧は、前記両軸2、3同士の間で伝達すべきトルクの大きさに応じた適正なものとなり、前記各トラクション部で過大な滑りが発生したり、或いは、これら各トラクション部の面圧が過大になる事に伴う転がり抵抗が徒に増大する事を防止できる。

【0009】

[先発明の説明]

上述の従来構造は、遊星ローラの公転運動をキャリアを介して取り出す、遊星ローラ式の摩擦ローラ式減速機であるが、環状ローラの回転を出力軸に取り出す構造によれば、キャリアを回転させずに済む。キャリアを回転させずに済む事は、各部の強度及び剛性を高くして、摩擦ローラ式減速機の耐久性を確保し易い事に加えて、各ローラの周面同士の転がり接触部である各トラクション部等へのトラクションオイルの供給を行い易い等の利点がある。この様な、環状ローラを回転させる型式の摩擦ローラ式減速機として、特願2011−57869に係る発明がある。この先発明に係る摩擦ローラ式減速機に就いて、図24〜25により説明する。

【0010】

この先発明に係る摩擦ローラ式減速機1aは、入力軸2aにより太陽ローラ4aを回転駆動し、この太陽ローラ4aの回転を、複数個の中間ローラ19、19を介して環状ローラ5aに伝達し、この環状ローラ5aの回転を出力軸3aから取り出す様にしている。前記各中間ローラ19、19は、それぞれの中心部に設けた自転軸20、20を中心として自転するのみで、前記太陽ローラ4aの周囲で公転する事はない。この太陽ローラ4aは、互いに同じ形状を有する1対の太陽ローラ素子8c、8cを互いに同心に組み合わせて成り、これら両太陽ローラ素子8c、8cを軸方向両側から挟む位置に、1対のローディングカム装置7a、7aを設置している。これら各部は、軸方向中間部の径が大きく、両端部の径が小さくなった、段付円筒状のハウジング21内に収納している。

【0011】

前記入力軸2aの基半部(図24の右半部)は前記ハウジング21の入力側小径円筒部22の内側に、多列玉軸受ユニット23により、前記出力軸3aは同じく出力側小径円筒部24の内側に複列玉軸受ユニット25により、それぞれ回転自在に支持している。この複列玉軸受ユニット25を構成する1対の玉軸受同士の間にラビリンスシール26を設け、外部空間側に位置する前記出力軸3aの設置部分を通じて、前記ハウジング21内に異物が入り込む事を防止している。又、前記出力軸3aの基端部は、断面L字形の連結部27により、前記環状ローラ5aと連結している。

【0012】

前記両太陽ローラ素子8c、8cは、前記入力軸2aの先半部の周囲に、この入力軸2aと同心に、この入力軸2aに対する相対回転を可能に、且つ、互いの先端面(互いに対向する面)同士の間に隙間を介在させた状態で配置している。又、前記両ローディングカム装置7a、7aを構成する1対のカム板15a、15aは、前記入力軸2aの中間部と先端部との2箇所位置で、前記両太陽ローラ素子8c、8cを軸方向両側から挟む位置に外嵌固定して、前記入力軸2aと同期して回転する様にしている。そして、互いに対向する、前記両太陽ローラ素子8c、8cの基端面と前記両カム板15a、15aの片側面との、それぞれ円周方向複数箇所ずつに、被駆動側カム面17、17と駆動側カム面18、18とを設け、これら各カム面17、18同士の間にそれぞれ玉16、16を挟持して、前記両ローディングカム装置7a、7aを構成している。前記各カム面17、18は、軸方向に関する深さが円周方向に関して漸次変化するもので、円周方向中央部で最も深く、同じく両端部に向かうに従って浅くなる。

【0013】

前記入力軸2aにトルクが入力されていない状態では、図25の(A)に示す様に、前記両ローディングカム装置7a、7aを構成する前記各玉16、16が、前記各カム面17、18の底部若しくは底部に近い側に存在する。この状態から、前記入力軸2aにトルクが入力される(前記摩擦ローラ式減速機1aが起動する)と、前記各玉16、16と前記各カム面17、18との係合に基づき、図25の(B)に示す様に、前記両ローディングカム装置7a、7aの軸方向厚さが増大する。そして、前記両太陽ローラ素子8c、8cが、前記摩擦ローラ式減速機1aの径方向に関して、前記各中間ローラ19、19の内側に食い込み、これら各中間ローラ19、19を、この径方向に関して外方に押す。この結果、前記各トラクション部の面圧が上昇して、これら各トラクション部に過大な滑りを発生させる事なく、前記太陽ローラ4aから前記環状ローラ5aに動力を伝達できる。尚、前記両ローディングカム装置7a、7aを構成する前記太陽ローラ素子8cと前記カム板15aとの間にばねを設けて、これら両部材8c、15a同士の間に、回転方向に関して相対回転させる方向の弾力を付与している。そして、この弾力に基づき、前記各玉16、16を前記各カム面17、18の浅い側に乗り上げる傾向として、前記両ローディングカム装置7a、7aに、動力の非伝達時にも或る程度の推力を発生させている(予圧を付与している)。

【0014】

前記摩擦ローラ式減速機1aの運転時に前記各中間ローラ19、19は、それぞれの自転軸20、20を中心として回転すると同時に、伝達トルクの変動に伴って前記摩擦ローラ式減速機1aの径方向に変位する。この様な、前記各中間ローラ19、19の自転及び径方向変位を円滑に行わせる為に先発明の構造の場合には、これら各中間ローラ19、19の回転中心である前記各自転軸20、20を、前記ハウジング21の内側に支持固定した支持フレーム28に対し、前記太陽ローラ4a及び前記環状ローラ5aの径方向に関する変位を可能に支持している。

【0015】

上述の様に構成する先発明に係る摩擦ローラ式減速機1aの運転時に、前記入力軸2aを回転駆動すると、この入力軸2aに外嵌した前記両カム板15a、15aが回転し、前記両太陽ローラ素子8c、8cが、前記各玉16、16と前記各カム面17、18との係合に基づき、互いに近づく方向に押圧されつつ、前記入力軸2aと同方向に同じ速度で回転する。そして、前記両太陽ローラ素子8c、8cにより構成される前記太陽ローラ4aの回転が、前記各中間ローラ19、19を介して前記環状ローラ5aに伝わり、前記出力軸3aから取り出される。前記摩擦ローラ式減速機1aの運転時に、前記ハウジング21内には、トラクションオイルを循環させる為、前記各ローラ4a、19、5aの周面同士の転がり接触部(トラクション部)には、トラクションオイルの薄膜が存在する状態となる。又、これら各トラクション部の面圧は、前記両ローディングカム装置7a、7aにより適正に調節される。従って、前記摩擦ローラ式減速機1aの運転状態の変化に拘らず、前記各トラクション部で過大な滑りを発生させる事なく、動力伝達を行える。

【0016】

前述した従来の、或いは上述した先発明に係る摩擦ローラ式減速機1、1aの運転時に、前記環状ローラ5、5aの内周面には、前記ローディングカム装置7、7aから前記太陽ローラ4、4aを介して前記各遊星ローラ6、6或いは前記各中間ローラ19、19に加わる径方向の力により、大きなラジアル荷重が加わる。又、前記環状ローラ5、5aのうちでこのラジアル荷重が加わる部分は、前記各遊星ローラ6、6の公転、或いは、前記環状ローラ5aの回転に伴って周方向に移動する。この様に、周方向の一部に大きなラジアル荷重が加わり、しかも加わる位置が絶えず円周方向に移動する状況は、前記環状ローラ5、5aの耐久性確保の面から厳しい状況である。

【0017】

図21に示した遊星ローラ式の摩擦ローラ式減速機1の場合には、前記環状ローラ5が固定である為、この環状ローラ5をハウジング等により補強し易く、耐久性確保の面から有利である。又、この環状ローラ5の形状が単純である為、傷んだ環状ローラ5を修理・交換する際にも、コストを抑えられる。一方、図24に示した先発明に係る摩擦ローラ式減速機1aの場合には、前記環状ローラ5aが回転する為、前記ハウジング21により補強する事はできず、耐久性確保の面から不利である。又、前記環状ローラ5aと前記連結部27と出力軸3aとが一体である為、この環状ローラ5aが傷んだ場合に修理・交換に要するコストも嵩んでしまう。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開昭59−187154号公報

【特許文献2】特開昭61−136053号公報

【特許文献3】特開2004−116670号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、上述の様な事情に鑑みて、環状ローラが回転する型式の摩擦ローラ式減速機で、この環状ローラが傷んだ場合に修理・交換作業を容易に行う事ができる構造を実現すべく発明したものである。

【課題を解決するための手段】

【0020】

本発明の摩擦ローラ式減速機は、入力軸と、出力軸と、太陽ローラと、環状ローラと、複数個の中間ローラと、ローディングカム装置とを備える。

このうちの太陽ローラは、軸方向に分割された1対の太陽ローラ素子を前記入力軸の周囲に、互いの先端面同士の間に隙間を介在させた状態で互いに同心に、且つ、この入力軸に対する相対回転を可能に配置して成る。又、前記両太陽ローラ素子の外周面は、それぞれの先端面に向かうに従って外径が小さくなる方向に傾斜した傾斜面であって、これら両傾斜面を転がり接触面としている。

又、前記環状ローラは、前記太陽ローラの周囲にこの太陽ローラと同心に配置されたもので、内周面を転がり接触面とすると共に、連結ブラケットを介して前記出力軸と同心に結合されていて、この出力軸と共に回転自在としている。

又、前記各中間ローラは、前記太陽ローラの外周面と前記環状ローラの内周面との間の環状空間の円周方向複数箇所に、それぞれが前記入力軸と平行に配置された自転軸を中心とする回転自在に支持された状態で、それぞれの外周面を前記太陽ローラの外周面と前記環状ローラの内周面とに転がり接触させている。

又、前記ローディングカム装置は、前記両太陽ローラ素子のうちの少なくとも一方の太陽ローラ素子である可動太陽ローラ素子と前記入力軸との間に設けられて、この入力軸の回転に伴ってこの可動太陽ローラ素子を相手方の太陽ローラ素子に向けて軸方向に押圧しつつ回転させる。

又、前記各中間ローラは、前記入力軸の回転に伴って前記ローディングカム装置が発生する押圧力に基づき、前記環状ローラの内周面に押し付けられつつ前記各自転軸を中心として回転する。

更に、前記連結ブラケットは、前記出力軸の端部にトルク伝達を可能に連結された基部と、前記環状ローラの周囲に配置された保持筒部と、これら基部と保持筒部とを連結した連結部とを備える。そして、前記環状ローラと前記連結ブラケットとは、この環状ローラの円周方向複数箇所に形成した突起と、前記保持筒部の円周方向複数箇所に形成した凹部とを係合させる事によりトルク伝達を可能に結合している。

【0021】

上述の様な本発明の摩擦ローラ式減速機を実施する場合に、より具体的には、例えば請求項2に記載した発明の様に、前記環状ローラと前記連結ブラケットとを、この環状ローラの外周面の円周方向複数箇所に形成した突起と、前記保持筒部の内周面の円周方向複数箇所に形成した、径方向に凹んだ状態で軸方向に連続する凹部とを係合させる事によりトルク伝達を可能に結合する。そして、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止する。

この様な請求項2に記載した発明を実施する場合に好ましくは、請求項3に記載した発明の様に、前記各突起を、それぞれの頂部に、径方向内方に凹入する切り欠き部を設けた形状とする。

更に、この様な請求項3に記載した発明を実施する場合に、より好ましくは、請求項4に記載した発明の様に、前記各突起を軸方向から見た形状を、円周方向両外側面と前記環状ローラの外周面とを部分円弧により滑らかに連続させて、径方向内方程周方向に関する幅寸法が大きくなる形状とする。且つ、前記各突起の頂部に形成した前記切り欠き部を、それぞれ部分円弧状とする。

【0022】

或いは、本発明の摩擦ローラ式減速機を実施する場合の別の具体的構造として、例えば請求項5に記載した発明の様に、前記環状ローラと前記連結ブラケットとを、この環状ローラの軸方向側面の円周方向複数箇所に形成した突起と、前記保持筒部の内側の円周方向複数箇所に、それぞれ軸方向に凹んだ状態で形成した凹部とを係合させる事によりトルク伝達を可能に結合させる。そして、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止する。

【発明の効果】

【0023】

上述の様に構成する本発明の摩擦ローラ式減速機によれば、環状ローラが傷んだ場合に修理・交換作業を容易に行う事ができる。

即ち、前記環状ローラと出力軸との間でトルクの伝達を行わせる為の連結ブラケットを、この環状ローラと別体としている為、この環状ローラを修理・交換する際に、この環状ローラを前記連結ブラケットから分離する事で、この修理・交換作業を容易に、低コストで行える。

【図面の簡単な説明】

【0024】

【図1】本発明の摩擦ローラ式減速機を組み込んだ、電気自動車用駆動装置の動力伝達装置を示す断面図。

【図2】図1のa部拡大図。

【図3】図1の右方から見た図。

【図4】摩擦ローラ式減速機を取り出し、太陽ローラ及び環状ローラを省略して、図1の右上方から見た状態で示す斜視図。

【図5】同じく図1の右方から見た状態で示す正投影図。

【図6】同じく図5の左方から見た正投影図。

【図7】図6のb−b断面図。

【図8】連結ブラケットと環状ローラと止め輪とを組み立てた状態を示す斜視図。

【図9】同じく組み立てる以前の状態で示す斜視図。

【図10】図9のc部拡大図。

【図11】図8のd−d断面図。

【図12】環状ローラの断面形状を、突起を形成した部分(A)と突起から外れた部分(B)とで示す略図。

【図13】環状ローラの形状の第1例を示す、斜視図(A)及び端面図(B)。

【図14】同第2例を示す、図13と同様の図。

【図15】同第3例を示す、図13と同様の図。

【図16】同第4例を示す、図13と同様の図。

【図17】同第5例を示す、図13と同様の図。

【図18】環状ローラ外周面の突起の形状の別の3例を示す端面図。

【図19】環状ローラの形状の第6例を示す斜視図。

【図20】この第6例の環状ローラの連結ブラケットに対する組み付け状態の3例を示す、図11と同様の断面図。

【図21】従来から知られている摩擦ローラ式減速機の1例を示す断面図。

【図22】一部を省略して示す、図21のe−e断面図。

【図23】ローディングカム装置が推力を発生していない状態(A)と同じく発生している状態(B)とをそれぞれ示す、図22のf−f断面に相当する模式図。

【図24】先発明に係る摩擦ローラ式減速機の断面図。

【図25】ローディングカム装置の作用に基づいて中間ローラが変位する状況を、トルクの非伝達時(A)と伝達時(B)とで示す模式図。

【発明を実施するための形態】

【0025】

[実施の形態の第1例]

図1〜13は、請求項1、2に対応する本発明の実施の形態の第1例を示している。本例の摩擦ローラ式減速機1bは、図24に示したハウジング21の如き減速機ケース内に収納される。そして、この減速機ケース外に設けた、図示しない電動モータの駆動軸に結合した入力軸2bにより太陽ローラ4bを回転駆動し、この太陽ローラ4bの回転を、複数個の中間ローラ19a、19aを介して環状ローラ5bに伝達し、この環状ローラ5bの回転を、出力軸3bを通じて取り出す様にしている。この出力軸3bを設置する為、前記減速機ケースの一端側壁部に軸受ケース29を、油密に固定する。そして、この軸受ケース29の内径側に前記出力軸3bを、出力側転がり軸受ユニット45と出力側シーリングユニット46とにより、油密を保持した状態で、回転自在に支持している。この出力軸3bと前記環状ローラ5bとは、互いに同心に配置した状態で、連結ブラケット30により結合している。

【0026】

この連結ブラケット30は、基部31と、保持筒部32と、連結部33とを備える。このうちの基部31は、円筒状に造られたもので、前記出力軸3bの基端部に外嵌固定している。この基部31の内周面のうち、この出力軸3bの基端部に対する嵌合方向に関して前半部(図1の左半部)は円筒面部とし、同じく後半部(図1の右半部)は雌スプライン部としている。この雌スプライン部の歯底円直径(最大内径)は、前記円筒面部の内径以下としている。この様な基部31は、前記円筒面部と前記出力軸3bの外周面側の円筒面部とを締り嵌めで嵌合させると共に、前記雌スプライン部とこの出力軸3bの外周面側の雄スプライン部とをスプライン係合させて、トルクの伝達を可能に組み合わせる。又、この状態で、前記出力軸3bの外周面に形成した鍔部34と前記基部31の軸方向端面とを当接させて、出力軸3bと、この基部31を含む前記連結ブラケット30との、軸方向に関する位置決めを図っている。

【0027】

又、前記保持筒部32は、炭素鋼等の、必要とする強度及び剛性を確保できる金属材料に、削り加工、押し出し加工等の適切な加工処理を施す事により、全体を略円筒状に形成している。前記保持筒部32は、円周方向複数箇所(図示の例では6箇所)を径方向外方に向け、略「凹」字形に突出させる事により、当該部分の内周面に凹部35、35を形成している。又、前記保持筒部32の内周面のうちで、これら各凹部35、35を除く部分は、単一円筒面上に位置させている。

【0028】

更に、前記連結部33は、前記基部31と一体に形成されたもので、全体を段付の部分円すい筒状としており、基端部(図1の左端部)をこの基部31に連続させ、先端部(図1〜2の右端部)に、前記保持筒部32を結合固定している。この保持筒部32と前記連結部33(及び前記基部31)とは、一体に構成しても良いが、本例の構造の場合には、この連結部33と前記保持筒部32とを、別体に構成したものを後から締り嵌めで嵌合する事により、連結固定している。この為に本例の場合には、前記連結部33の先端部に、前記保持筒部32の基端部(図1〜2の左端部)を外嵌固定する為の支持筒部36を形成している。この保持筒部32と前記連結部33とは、この保持筒部32の基端部(図1〜2の左端部)を前記支持筒部36に、焼き嵌め、冷やし嵌め等により、大きな締め代で外嵌する事より、或いは溶接等で接合する事により、トルクの伝達を可能に、互いに同心に結合固定している。

【0029】

そして、前記保持筒部32の中間部に前記環状ローラ5bを、この保持筒部32との間でのトルク伝達を可能に内嵌している。この環状ローラ5bは、軸受鋼、高速度鋼、高炭素鋼等の、十分な強度及び剛性を確保できる金属材料により全体を円環状に造られたもので、外周面の円周方向等間隔の複数箇所に、それぞれ突起37、37を形成している。これら各突起37、37は、前記保持筒部32の内周面の凹部35、35のうちの、全部又は一部の凹部35、35と、周方向(回転伝達方向)のがたつきなく係合する。図示の例では、前記環状ローラ5bの外周面の円周方向等間隔の3箇所位置に前記各突起37、37を設け、これら各突起37、37を、前記各凹部35、35のうちの一つ置きの凹部35、35に係合させている。

【0030】

又、本例の場合には、前記保持筒部32の内周面のうちで前記各凹部35、35から周方向に外れた部分、並びに、前記環状ローラ5bの外周面を、軸方向に関する段付形状としている。具体的には、前記保持筒部32の内周面の軸方向中間部に内周面側段差部38を形成し、この保持筒部32の内径を、この内周面側段差部38を境として、先端側(図8〜10の右側)で基端側(図8〜10の左側)よりも大きくしている。これに合わせて、前記環状ローラ5bの外周面の軸方向中間部に外周面側段差部39を形成し、この環状ローラ5bの外径を、この外周面側段差部39を境として、前記先端側で前記基端側よりも大きくしている。前記各突起37、37は、前記環状ローラ5bの外周面のうちで、外径が大きくなった先端側部分に形成している。本例の場合に前記各突起37、37は、周方向両側面が互いに平行で、それぞれの頂部に、径方向内方に凹入する部分円弧状の切り欠き部40を設けている。

【0031】

更に、前記保持筒部32の内周面のうちで、前記内周面側段差部38よりも先端側に寄った部分に、係止凹溝41を形成している。この係止凹溝41は、前記各凹部35、35部分で途切れている点を除き、実質的に全周に亙って形成している。前記支持筒部36の先端面42から前記係止凹溝41の基端側縁までの距離は、前記環状ローラ5bの軸方向厚さと一致させている。

【0032】

それぞれが上述の様な構成を有する、前記環状ローラ5bと前記保持筒部32とは、互いに軸方向に近付けて、前記各凹部35、35と前記各突起37、37とを係合させる事により、互いの間でのトルク伝達を可能に組み合わせる。更に、前記係止凹溝41に止め輪43を係止する事で、前記環状ローラ5bが前記保持筒部32から抜け出す方向に移動するのを阻止する。前記止め輪43は、ばね鋼板等の、弾性並びに十分な強度及び剛性を有する金属板により欠円環状に造られており、周方向両端部に係止孔44、44を有する。この様な止め輪43は、これら両係止孔44、44に工具の先端部を係止して外径を縮めた状態で前記保持筒部32内に挿入し、前記係止凹溝41の内径側に位置させた状態で、前記工具を外す。そして、この係止凹溝41に前記止め輪43の外径寄り部分を係止する。この状態で、前記環状ローラ5bと前記保持筒部32とが、トルク伝達を可能に、且つ、軸方向の分離も阻止された状態で組み合わされる。これら環状ローラ5bと保持筒部32とを分離する際には、前記工具により前記止め輪43の外径を縮めて、この止め輪43を前記保持筒部32から抜き取った後、前記環状ローラ5bをこの保持筒部32から抜き取る。

【0033】

又、前記入力軸2bは、前記減速機ケースの他端側壁部(図示せず)の内側に、入力側転がり軸受ユニット47と入力側シーリングユニット48とにより、油密を保持した状態で、回転自在に支持している。そして、前記入力軸2bの先端部に、前記太陽ローラ4bを設けて、この入力軸2bによりこの太陽ローラ4bを回転駆動する様にしている。この太陽ローラ4bは、前述の図24〜25に示した先発明構造の場合と同様に、互いに対称な形状を有する1対の太陽ローラ素子8d、8dから成り、前記入力軸2bの基半部(図1の左半部)の周囲に配置している。又、これら両太陽ローラ素子8d、8dと前記入力軸2bとの間にそれぞれローディングカム装置7b、7bを設け、これら両太陽ローラ素子8d、8dを互いに近付く方向に押圧しつつ、これら両太陽ローラ素子8d、8dが前記入力軸2bと共に回転駆動する様にしている。尚、前記両ローディングカム装置7b、7bを構成するカム板15b、15bは、それぞれ前記入力軸2bに対し締り嵌めで外嵌固定して、この入力軸2bと共に回転する様にしている。又、前記両カム板15b、15bの互いに反対側面を、それぞれ前記入力軸2bの中間部に形成した鍔部49、又は、この入力軸2bの基端部に螺合固定したローディングナット50に突き当てている。尚、前記両ローディングカム装置7b、7bは、前述の図21に示した従来構造のローディングカム装置7と同様の、それぞれ複数ずつの被駆動側、駆動側各カム面及び玉に加えて、予圧付与の為に、前記両カム板15b、15bと前記両太陽ローラ素子8d、8dとを相対回転方向に押圧する為のコイルばねを設けている。この部分の構造に関しては、本発明の要旨とは関係しないし、別の構造を採用する事もできる。

【0034】

前記各中間ローラ19a、19aは、前記減速機ケース内に支持固定される支持フレーム28aに対し、回転及びこの支持フレーム28aの径方向に関する若干の変位を可能に支持している。この径方向変位を可能にする理由は、前記両ローディングカム装置7b、7bに作用により前記両太陽ローラ素子8d、8dが互いに近付き、前記各中間ローラ19a、19aが前記支持フレーム28aの径方向外方に押圧された場合に、これら各中間ローラ19a、19aの変位を円滑に許容する為である。この様な理由で、前記径方向に関する変位を可能にする為の構造に就いては、例えば前記支持フレーム28aに対してそれぞれの基端部を枢支した揺動フレーム51、51の中間部に前記各中間ローラ19a、19aを、玉軸受52、52により回転自在に支持する構造を採用できる。或いは、前記支持フレーム28aに形成した径方向に長い長孔の内側に、前記各中間ローラ19a、19aの両端部に設けた玉軸受52、52の外輪を緩く内嵌する構造を採用する事もできる。何れにしても、前記径方向の変位を可能にする構造に関しては、本発明の要旨とは関係しない為、詳しい説明は省略する。

【0035】

又、前記支持フレーム28aの円輪状の連結部56の軸方向片側面の円周方向等間隔複数箇所(図示の例では3箇所)から前記各中間ローラ19a、19aの設置側に向けて、前記支持フレーム28aの軸方向に対し平行に突出した柱部57、57を設けている。そして、これら各柱部57、57の内側に、トラクションオイルの供給路53、53を設けて、前記各中間ローラ19a、19aの外周面と、前記太陽ローラ4bの外周面及び前記環状ローラ5bの内周面との転がり接触部(トラクション部)に、トラクションオイルを送り込める様にしている。この様な潤滑剤の供給路53、53に関しても、前記各トラクション部に必要とされるトラクションオイルを供給できる構造であれば良く、本発明の要旨とも関係しない為、図示のみで、詳しい説明は省略する。

【0036】

電気自動車用駆動装置等に組み込んだ摩擦ローラ式減速機1bの運転時には、図示しない電動モータにより前記入力軸2bを介して、前記太陽ローラ4bを回転駆動する。この太陽ローラ4bの回転は、前記各中間ローラ19a、19aを介して前記環状ローラ5bに伝わる。この太陽ローラ4bを構成する、前記両太陽ローラ素子8d、8dには、予圧ばねを組み込んで成る前記両ローディングカム装置7b、7bにより、互いに近付く方向の予圧が付与されている。従って、前記各ローラ4b、19a、5bの周面同士の転がり接触部(トラクション部)の面圧は、これら各ローラ4b、19a、5b同士の間でトルクを伝達しない状態でも或る程度確保されている。又、これら各ローラ4b、19a、5b同士の間で伝達するトルクが大きくなると、前記両ローディングカム装置7b、7bが前記両太陽ローラ素子8d、8d同士を互いに近付ける方向に押圧する力(推力)が大きくなり、前記各トラクション部の面圧が更に高くなる。前記各中間ローラ19a、19aは、前記支持フレーム28aに、径方向の変位を可能に支持されている為、これら各中間ローラ19a、19aの外周面と、前記太陽ローラ4bの外周面及び前記環状ローラ5bの内周面との転がり接触部の面圧は、効果的に上昇する。この結果、前記各ローラ4b、19a、5b同士の間で伝達するトルクの変動に拘らず、前記太陽ローラ4bから前記環状ローラ5bへの動力伝達を効率良く行える。

【0037】

この様にして前記環状ローラ5bに伝達された動力は、この環状ローラ5bの外周面に突設した前記各突起37、37と、前記保持筒部32の内周面に形成した前記各凹部35、35との係合に基づいて、この保持筒部32に伝達される。更に、この保持筒部32に伝達された動力が、前記連結部33及び前記基部31を介して前記出力軸3bに伝達される。この結果、この出力軸3bが、前記入力軸2bよりも低速且つ高トルクで回転駆動される。尚、前記環状ローラ5bと前記保持筒部32との間での動力伝達時に、前記各突起37、37に周方向の応力が発生する。これら各突起37、37の設置部分の直径は大きいので、これら各突起37、37の大きさ(周方向幅、軸方向長さ)を特に大きくしなくても、これら各突起37、37に亀裂等の損傷が発生する可能性は低い。但し、前記摩擦ローラ式減速機1bの小型・軽量化を図りつつ、前記各突起37、37の損傷防止をより確実に図る為には、前記動力の伝達に伴ってこれら各突起37、37に発生する応力を、より低く抑える事が好ましい。本例の場合には、これら各突起37、37の頂部中央に切り欠き部40を形成している。この為、これら各突起37、37を、周方向に関して適度に弾性変形し易くして、トルク伝達時にこれら各突起37、37に発生する応力を低く抑えられる。

【0038】

上述の様な摩擦ローラ式減速機1bの運転に伴って前記各ローラ4b、19a、5bには、前記両ローディングカム装置7b、7bの作用に基づいて、それぞれの径方向に向いた大きな力が繰り返し加わり、前記各ローラ4b、19a、5bに内部応力が発生する。特に、前記環状ローラ5bには、径方向外方に向いた大きな力が加わる為、引っ張り方向の応力が発生する。この環状ローラ5bの径方向厚さを相当に大きくしない限り、前記摩擦ローラ式減速機1bを長期間使用した場合、上述の様な引っ張り応力に基づいて前記環状ローラ5bに、亀裂等の損傷が発生する可能性を否定できない。そして、損傷が発生した場合に、前記摩擦ローラ式減速機1b全体を交換するのでは、電気自動車用駆動装置等の修繕費が徒に嵩む。又、前述の図24に示した先発明の構造の様に、環状ローラ5aと連結部27と出力軸3aとが一体構造の場合には、修繕の為に交換する部分が多く、部品コストが嵩むだけでなく、交換作業も面倒になり、摩擦ローラ式減速機1a全体を交換する場合よりは抑えられるにしても、依然として修繕費が嵩む。

【0039】

これに対して本例の構造の場合によれば、前記環状ローラ5bが傷んだ場合に、この環状ローラ5bのみを交換すれば良く、しかも交換作業を容易に行える為、修繕費を低く抑えられる。即ち、損傷した環状ローラ5bと前記保持筒部32とは、前述した様に、工具により前記止め輪43の外径を縮めて、この止め輪43をこの保持筒部32から抜き取った後、前記環状ローラ5bをこの保持筒部32から抜き取る事により、互いに分離できる。そして、新たな環状ローラ5bをこの保持筒部32に内嵌した後、前述した様に、前記係止凹溝41に前記止め輪43を係止すれば、前記環状ローラ5bの交換作業を終了できる。この際、この環状ローラ5b及び前記止め輪43以外の部品を着脱する必要がないので、この環状ローラ5bの修理・交換作業を容易に、低コストで行える。

【0040】

[実施の形態の第2〜5例]

環状ローラの外周面の突起の形状を異ならせた、本発明の実施の形態の第2〜5例に就いて、図14〜18により説明する。

先ず、図14に示した第2例の環状ローラ5cは、請求項4に対応するもので、外周面に形成した各突起37a、37aを軸方向から見た形状を、円周方向両側面と前記環状ローラ5cの外周面とを部分円弧により滑らかに連続させて、径方向内方程周方向に関する幅寸法が大きくなる形状としている。又、前記各突起37a、37aの頂部に、径方向内方に凹入する部分円弧状の切り欠き部40、40を設けている。

【0041】

前記各突起37a、37aの円周方向両側面と前記環状ローラ5cの外周面とを連続させる部分円弧の曲率半径は、大きい程、トルク伝達に伴って発生する応力を低減できる。但し、余り大きくすると、前記各突起37a、37aと、保持筒部32の凹部35、35(図1〜3、8〜10参照)とを係合させ難くなる。これらを考慮すると、前記環状ローラ5cの内径が60〜80mm程度、前記各突起37a、37aの外接円の直径が80〜100mm程度の場合で、前記部分円弧の曲率半径を1.5〜2.5mm程度に規制する事が好ましい。勿論、この曲率半径の値は、前記環状ローラ5cの寸法、前記各凹部35、35の形状及び寸法等により適宜変更する。

【0042】

更に、前記各突起37a、37aの周方向両側面の、径方向に対する傾斜角度に関しても、大きくする(周面に対する傾斜を緩やかにする)程発生する応力を低減できるが、余り大きくすると、前記各突起37a、37aと、保持筒部32の凹部35、35(図1〜3、8〜10参照)とを係合させ難くなる。これらを考慮すると、前記径方向に対する傾斜角度を20〜40度程度(頂部と側面との交差角度を110〜130度程度)程度に規制する事が好ましい。勿論、この角度に関しても、前記各凹部35、35の形状等により適宜変更する。

【0043】

上述の様な本例の構造の場合には、前記各突起37a、37aの形状の工夫により、トルク伝達に伴ってこれら各突起37a、37aに加わる応力を十分に低減できる。尚、前述の実施の形態の第1例の様に、各突起37、37の周方向両側面を周方向に関してほぼ直交させる構造でも、これら両側面と環状ローラ5bの外周面との連続部を、曲率半径が1.5〜2mm程度の曲面により滑らかに連続させれば、前記各突起37、37に加わる応力を低く抑えられる。

【0044】

図15〜17に示した第3〜5例の環状ローラ5d〜5fは、上述した第2例の環状ローラ5cに比べ、トルク伝達時に各突起37b、37に加わる応力を低減する効果が多少劣るが、摩擦ローラ式減速機が伝達するトルクの大きさによっては、十分に実用化できるものである。

先ず、図15に示した第3例の環状ローラ5dの場合には、外周面の円周方向複数箇所に矩形の突起37b、37bを形成している。

次に、図16に示した第4例の環状ローラ5eの場合には、外周面の円周方向複数箇所に形成した矩形の突起37b、37bを円周方向両側から挟む部分に、それぞれ切り欠き54、54を形成したものである。尚、図示の例では、これら各切り欠き54、54を、前記各突起37b、37bの厚さ方向に関する全長に亙り形成しているが、一部に形成する事で、応力低減を図る事も可能である。

又、図17に示した第5例の環状ローラ5fの場合には、前述の第1例と同様の突起37、37を円周方向両側から挟む部分に、それぞれ切り欠き54、54を形成したものである。本例の場合も、この切り欠き54、54を形成する位置を、上述の第4例の場合と同様に規制できる。

更に、突起37の形状としては、図18の(A)〜(C)に示した様に、円周方向両側面同士を互いに平行とした形状を採用する事もできる。

【0045】

[実施の形態の第6例]

請求項1、5に対応する本発明の実施の形態の第6例に就いて、図19〜20により説明する。本例の場合には、環状ローラ5gの軸方向片側面の円周方向複数箇所に、それぞれ軸方向に突出する突起37c、37cを形成している。そして、これら各突起37c、37cと連結ブラケット30(図1、2、8、9)の円周方向複数箇所に、それぞれ軸方向に凹んだ状態で形成した凹部55a、55bとを係合させる事により、前記環状ローラ5gと前記連結ブラケット30とをトルク伝達を可能に結合させる。前記環状ローラ5gの軸方向片側面のうちで前記各突起37c、37cを形成する径方向位置は、図20の(A)に示す様に外端位置としたり、(B)に示す様に中央位置としたり、(C)に示す様に内端位置とする事ができる。前記凹部55a、55bは、前記各突起37c、37cの位置に合わせて形成する。尚、これら各凹部55a、55bを設ける為に、前記連結ブラケット30を構成する連結部33の支持筒部36(図1、2)の先端縁に切り欠きを形成し、この切り欠きを前記各凹部55a、55bとして機能させる事もできる。何れにしても、前記各突起37c、37cと、前記連結ブラケット30の円周方向複数箇所に形成した凹部55a、55bとを係合させる事により、前記環状ローラ5gと前記連結ブラケット30とを、トルク伝達を可能に結合させる。そして、保持筒部32の内周面係止した止め輪43により、前記各突起37c、37cが前記各凹部55a、55bから抜け出るのを防止する。

【産業上の利用可能性】

【0046】

本発明の対象となる摩擦ローラ式減速機は、電気自動車の駆動系に限らず、各種回転機械装置の動力伝達装置として利用できる。

【符号の説明】

【0047】

1、1a、1b 摩擦ローラ式減速機

2、2a、2b 入力軸

3、3a、3b 出力軸

4、4a、4b 太陽ローラ

5、5a〜5g 環状ローラ

6 遊星ローラ

7、7a、7b ローディングカム装置

8a、8b、8c、8d 太陽ローラ素子

9、9a 環状空間

10 遊星軸

11 キャリア

12 止め輪

13 支え環

14 皿ばね

15、15a、15b カム板

16 玉

17 被駆動側カム面

18 駆動側カム面

19、19a 中間ローラ

20 自転軸

21 ハウジング

22 入力側小径円筒部

23 多列玉軸受ユニット

24 出力側小径円筒部

25 複列玉軸受ユニット

26 ラビリンスシール

27 連結部

28、28a 支持フレーム

29 軸受ケース

30 連結ブラケット

31 基部

32 保持筒部

33 連結部

34 鍔部

35 凹部

36 支持筒部

37、37a、37b、37c 突起

38 内周面側段差部

39 外周面側段差部

40 切り欠き部

41 係止凹溝

42 先端面

43 止め輪

44 係止孔

45 出力側転がり軸受ユニット

46 出力側シーリングユニット

47 入力側転がり軸受ユニット

48 入力側シーリングユニット

49 鍔部

50 ローディングナット

51 揺動フレーム

52 玉軸受

53 供給路

54 切り欠き

55a、55b 凹部

56 連結板部

57 柱部

【特許請求の範囲】

【請求項1】

入力軸と、出力軸と、太陽ローラと、環状ローラと、複数個の中間ローラと、ローディングカム装置とを備え、

このうちの太陽ローラは、軸方向に分割された1対の太陽ローラ素子を前記入力軸の周囲に、互いの先端面同士の間に隙間を介在させた状態で互いに同心に、且つ、この入力軸に対する相対回転を可能に配置して成るもので、前記両太陽ローラ素子の外周面は、それぞれの先端面に向かうに従って外径が小さくなる方向に傾斜した傾斜面であって、これら両傾斜面を転がり接触面としており、

前記環状ローラは、前記太陽ローラの周囲にこの太陽ローラと同心に配置されたもので、内周面を転がり接触面とすると共に、連結ブラケットを介して前記出力軸と同心に結合されていて、この出力軸と共に回転自在としており、

前記各中間ローラは、前記太陽ローラの外周面と前記環状ローラの内周面との間の環状空間の円周方向複数箇所に、それぞれが前記入力軸と平行に配置された自転軸を中心とする回転自在に支持された状態で、それぞれの外周面を前記太陽ローラの外周面と前記環状ローラの内周面とに転がり接触させており、

前記ローディングカム装置は、前記両太陽ローラ素子のうちの少なくとも一方の太陽ローラ素子である可動太陽ローラ素子と前記入力軸との間に設けられて、この入力軸の回転に伴ってこの可動太陽ローラ素子を相手方の太陽ローラ素子に向けて軸方向に押圧しつつ回転させるものであり、

前記各中間ローラは、前記入力軸の回転に伴って前記ローディングカム装置が発生する押圧力に基づき、前記環状ローラの内周面に押し付けられつつ前記各自転軸を中心として回転するものであり、

前記連結ブラケットは、前記出力軸の端部にトルク伝達を可能に連結された基部と、前記環状ローラの周囲に配置された保持筒部と、これら基部と保持筒部とを連結した連結部とを備えたものであり、前記環状ローラと前記連結ブラケットとは、この環状ローラの円周方向複数箇所に形成した突起と、前記保持筒部の円周方向複数箇所に形成した凹部とを係合させる事によりトルク伝達を可能に結合されている

摩擦ローラ式減速機。

【請求項2】

前記環状ローラと前記連結ブラケットとは、この環状ローラの外周面の円周方向複数箇所に形成した突起と、前記保持筒部の内周面の円周方向複数箇所に形成した、径方向に凹んだ状態で軸方向に連続する凹部とを係合させる事によりトルク伝達を可能に結合されており、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止している、請求項1に記載した摩擦ローラ式減速機。

【請求項3】

前記各突起の頂部に、径方向内方に凹入する切り欠き部が設けられている、請求項2に記載した摩擦ローラ式減速機。

【請求項4】

前記環状ローラの外周面に形成した前記各突起を軸方向から見た場合の形状が、円周方向両外側面とこの環状ローラの外周面とを部分円弧により滑らかに連続させて、径方向内方程周方向に関する幅寸法が大きくなる形状であり、且つ、前記各突起の頂部に形成された切り欠き部が部分円弧状である、請求項3に記載した摩擦ローラ式減速機。

【請求項5】

前記環状ローラと前記連結ブラケットとは、この環状ローラの軸方向側面の円周方向複数箇所に形成した突起と、前記保持筒部の内側の円周方向複数箇所に、それぞれ軸方向に凹んだ状態で形成した凹部とを係合させる事によりトルク伝達を可能に結合されており、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止している、請求項1に記載した摩擦ローラ式減速機。

【請求項1】

入力軸と、出力軸と、太陽ローラと、環状ローラと、複数個の中間ローラと、ローディングカム装置とを備え、

このうちの太陽ローラは、軸方向に分割された1対の太陽ローラ素子を前記入力軸の周囲に、互いの先端面同士の間に隙間を介在させた状態で互いに同心に、且つ、この入力軸に対する相対回転を可能に配置して成るもので、前記両太陽ローラ素子の外周面は、それぞれの先端面に向かうに従って外径が小さくなる方向に傾斜した傾斜面であって、これら両傾斜面を転がり接触面としており、

前記環状ローラは、前記太陽ローラの周囲にこの太陽ローラと同心に配置されたもので、内周面を転がり接触面とすると共に、連結ブラケットを介して前記出力軸と同心に結合されていて、この出力軸と共に回転自在としており、

前記各中間ローラは、前記太陽ローラの外周面と前記環状ローラの内周面との間の環状空間の円周方向複数箇所に、それぞれが前記入力軸と平行に配置された自転軸を中心とする回転自在に支持された状態で、それぞれの外周面を前記太陽ローラの外周面と前記環状ローラの内周面とに転がり接触させており、

前記ローディングカム装置は、前記両太陽ローラ素子のうちの少なくとも一方の太陽ローラ素子である可動太陽ローラ素子と前記入力軸との間に設けられて、この入力軸の回転に伴ってこの可動太陽ローラ素子を相手方の太陽ローラ素子に向けて軸方向に押圧しつつ回転させるものであり、

前記各中間ローラは、前記入力軸の回転に伴って前記ローディングカム装置が発生する押圧力に基づき、前記環状ローラの内周面に押し付けられつつ前記各自転軸を中心として回転するものであり、

前記連結ブラケットは、前記出力軸の端部にトルク伝達を可能に連結された基部と、前記環状ローラの周囲に配置された保持筒部と、これら基部と保持筒部とを連結した連結部とを備えたものであり、前記環状ローラと前記連結ブラケットとは、この環状ローラの円周方向複数箇所に形成した突起と、前記保持筒部の円周方向複数箇所に形成した凹部とを係合させる事によりトルク伝達を可能に結合されている

摩擦ローラ式減速機。

【請求項2】

前記環状ローラと前記連結ブラケットとは、この環状ローラの外周面の円周方向複数箇所に形成した突起と、前記保持筒部の内周面の円周方向複数箇所に形成した、径方向に凹んだ状態で軸方向に連続する凹部とを係合させる事によりトルク伝達を可能に結合されており、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止している、請求項1に記載した摩擦ローラ式減速機。

【請求項3】

前記各突起の頂部に、径方向内方に凹入する切り欠き部が設けられている、請求項2に記載した摩擦ローラ式減速機。

【請求項4】

前記環状ローラの外周面に形成した前記各突起を軸方向から見た場合の形状が、円周方向両外側面とこの環状ローラの外周面とを部分円弧により滑らかに連続させて、径方向内方程周方向に関する幅寸法が大きくなる形状であり、且つ、前記各突起の頂部に形成された切り欠き部が部分円弧状である、請求項3に記載した摩擦ローラ式減速機。

【請求項5】

前記環状ローラと前記連結ブラケットとは、この環状ローラの軸方向側面の円周方向複数箇所に形成した突起と、前記保持筒部の内側の円周方向複数箇所に、それぞれ軸方向に凹んだ状態で形成した凹部とを係合させる事によりトルク伝達を可能に結合されており、前記保持筒部の内周面のうちで、軸方向に関して前記環状ローラよりも開口寄り部分に係止した止め輪により、前記各突起が前記各凹部から抜け出るのを防止している、請求項1に記載した摩擦ローラ式減速機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2013−108600(P2013−108600A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255855(P2011−255855)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]