摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置

【課題】プーリと摩擦伝動ベルトとの間で異音が生じることを抑制でき、且つ、製造にかかる手間及び時間が少なくて済む、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置を提供する。

【解決手段】圧縮ゴム層5に心線及び短繊維が埋設された構成を有するベルトスリーブ1の圧縮ゴム層5の外周面7に、プーリに当接する摩擦伝動面を形成する工程が施される。工程では、ベルトスリーブ1を一対のロール51,52に巻き掛け、ベルトスリーブ1にテンションを生じさせた状態で、ベルトスリーブを一対のロール51,52を用いて回転させる。この際、研削ホイール53は、回転させられながらベルトスリーブ1の外周面7に当接されている。また、ベルトスリーブ1と研削ホイール53との接触面16,56には界面活性剤が供給される。

【解決手段】圧縮ゴム層5に心線及び短繊維が埋設された構成を有するベルトスリーブ1の圧縮ゴム層5の外周面7に、プーリに当接する摩擦伝動面を形成する工程が施される。工程では、ベルトスリーブ1を一対のロール51,52に巻き掛け、ベルトスリーブ1にテンションを生じさせた状態で、ベルトスリーブを一対のロール51,52を用いて回転させる。この際、研削ホイール53は、回転させられながらベルトスリーブ1の外周面7に当接されている。また、ベルトスリーブ1と研削ホイール53との接触面16,56には界面活性剤が供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置に関する。

【背景技術】

【0002】

自動車用のエンジン等には、摩擦伝動ベルトが用いられる。摩擦伝動ベルトの一例としては、Vリブドベルトが挙げられる(例えば、特許文献1〜4参照)。Vリブドベルトは、無端状のゴム層の表面にV字状の溝が複数形成された構成を有している。各溝は、ベルトの周方向に沿って無端状に延びている。特許文献1〜3では、Vリブドベルトの製造方法が開示されている。特許文献1〜3では、ゴム層を有するベルトスリーブを駆動ロールとテンションロールとに巻き掛けて回転させ、研削ホイールでゴム層を削る方法が記載されている。

【0003】

上記の製造工程等を経て完成したVリブドベルトは、プーリに巻き掛けられて使用される。Vリブドベルトがプーリとともに回転する際に、Vリブドベルトのゴムとプーリとが直接接触する面積が大きいと、これらVリブドベルトとプーリとの間に生じるスリップ等に起因する異音(騒音)が大きくなってしまう。特許文献2〜4には、この異音を低減させるための構成が開示されている。

【0004】

具体的には、特許文献2に記載の構成では、Vリブドベルトの底ゴム部から短繊維を起立するように突出させている。これにより、底ゴム部の表面にミクロな凹凸を形成し、異音の発生を防止することを目指している。

【0005】

また、特許文献3に記載の構成では、Vリブドベルトのリブゴムから突出した短繊維を溶融させて大きくさせている。これにより、Vリブドベルトとプーリとの摩擦係数を下げて、Vリブドベルトとプーリとの間のスリップ等に起因する異音の低減を目指している。

【0006】

また、特許文献4に記載の構成では、Vリブドベルトの摩擦伝動面を、界面活性剤を配合したゴム組成物としている。これにより、摩擦伝動面の水濡れ性を改善し、水がかかった場合でもベルトとプーリとの密着性を高めて静音性を向上させることを目指している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4118840号明細書(請求項1)

【特許文献2】特許第3464939号明細書([0047])

【特許文献3】特許第2608803号明細書(請求項1、(効果))

【特許文献4】特許第4763626号明細書(請求項1、[0031])

【発明の概要】

【発明が解決しようとする課題】

【0008】

研削ホイールの表面には、例えば、ダイヤモンド砥石が電着により形成されている。そして、当該ダイヤモンド砥石が直接ベルトスリーブを研削するという、乾式研削が一般的に行われる。また、Vリブドベルトの生産効率を高めるために、研削ホイールを高速で回転させ、短時間で研削作業を終えるようにしている。しかしながら、ダイヤモンド砥石の研削能力が高いため、ゴム層内に包含されている短繊維がゴム層とともにダイヤモンド砥石によって研削されてしまう。このため、研削ホイールの研削速度を高くすると、ゴム層の表面に、十分な長さを持った短繊維を突出させることができないという問題が生じていた。ゴム層の表面からの短繊維の突出長さが短いと、ゴム層の表面に十分な大きさ(深さ)の凹凸形状を形成することができず、Vリブドベルトとプーリとの間でスリップ等に起因する異音が大きくなってしまう。

【0009】

一方で、研削ホイールの研削速度を低下させると、短繊維の突出長さを、ある程度大きくすることができるものの、ダイヤモンド砥石には、研削したゴム屑が目詰まりし、ダイヤモンド砥石による研削の負荷の増大、及びロールに対するベルトスリーブのスリップが生じるので、研削効率の低下を招く。その結果、研削ホイールの研削作業にかかる時間がより一層長くなってしまう。

【0010】

また、特許文献2に記載の構成では、底ゴム部の表面において、無数の短繊維を確実に起立させる必要があり、製造に手間がかかる。さらに、特許文献3に記載の構成では、Vリブドベルトのリブから突出した無数の短繊維が個別に溶融するように留意する必要があり、製造に手間がかかる。同様の課題は、Vリブドベルト以外の他の摩擦伝動ベルトにおいても存在する。

【0011】

本発明は、上記実情に鑑みることにより、プーリと摩擦伝動ベルトとの間で異音が生じることを抑制でき、且つ製造にかかる時間及び手間が少なくて済む、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本願発明者は、鋭意研究の結果、特許文献1〜4の何れにも示唆されていない着眼点を持つに至った。即ち、本願発明者は、研削ホイールと、摩擦伝動ベルトのゴム層との間の潤滑状態に着目するに至った。

【0013】

より具体的には、特許文献1では、Vリブドベルトの製造時に、ゴム層を有するベルトスリーブと、当該ベルトスリーブを回転させる駆動ロールとの間に水を供給する構成が開示されている。しかしながら、この特許文献1においては、ベルトスリーブと研削ホイールとの間の潤滑条件について、何ら言及されていない。同様に、特許文献2,3においても、ベルトスリーブと研削ホイールとの間の潤滑条件について、何ら言及されていない。また、特許文献4では、Vリブドベルトの摩擦伝動面を、界面活性剤が配合されたゴム組成物で形成する構成が開示されてはいるものの、界面活性剤と短繊維との関係について、何ら言及されていない。しかも、特許文献4に記載の構成では、摩擦伝動ベルトの材料として、ゴムとの混合に適した界面活性剤を使用しなければならず、摩擦伝動ベルトの材料の選択の自由度が狭くなってしまう。

【0014】

上記の知見に基づいてなされた、第1発明に係る摩擦伝動ベルトの製造方法は、ゴム層に心線及び短繊維が埋設された構成を有するベルトスリーブの前記ゴム層の表面に、プーリに当接する摩擦伝動面を形成する工程を含み、前記工程では、前記ベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させ、研削ホイールを回転させながら前記ベルトスリーブの前記表面に当接させており、前記ベルトスリーブと前記研削ホイールとの接触面には界面活性剤が供給されることを特徴とする。

【0015】

この発明によると、接触面に界面活性剤を供給することにより、ベルトスリーブと研削ホイールとの間を適度に潤滑することができる。これにより、研削ホイールがベルトスリーブのゴム層を研削することにより摩擦伝動面を形成しているときに、研削されたゴム層から突出した短繊維は、研削ホイールで切削されることが抑制される。その結果、摩擦伝動面を形成する工程を終えて完成した摩擦伝動ベルトにおいては、ゴム層の表面から突出する短繊維の長さを充分に長くすることができる。これにより、摩擦伝動ベルトの使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れた摩擦伝動ベルトを実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイールとベルトスリーブとの間の摩擦抵抗が低減されるので、研削ホイールに研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイールによる研削効率の低下を抑制できるので、摩擦伝動ベルトの製造にかかる時間を短くすることができる。また、接触面に界面活性剤を介在させるという簡易な方法で短繊維の突出長さを大きくすることができるので、摩擦伝動ベルトの製造にかかる手間が少なくて済む。しかも、摩擦伝動ベルト自身には界面活性剤を含有させる必要が無い。このため、ゴム層の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、ゴム層の材料の選定の自由度の向上を通じて、摩擦伝動ベルトの材料の選択の自由度を高くすることができる。

【0016】

したがって、本発明によると、プーリと摩擦伝動ベルトとの間で異音が生じることを抑制でき、且つ製造にかかる時間及び手間が少なくて済む、摩擦伝動ベルトの製造方法を提供することができる。

【0017】

第2発明に係る摩擦伝動ベルトの製造方法は、第1発明の摩擦伝動ベルトの製造方法において、前記摩擦伝動ベルトは、Vリブドベルトを含むことを特徴とする。

【0018】

この発明によると、プーリとVリブドベルトとの接触面積は、プーリとVベルト等との接触面積と比べて大きい。このように、プーリとの接触面積の大きいVリブドベルトにおいて、ゴム層からの短繊維の突出長さを長くすることで、プーリとの接触に伴って発生する異音を低減する効果を、極めて高くすることができる。

【0019】

第3発明に係る摩擦伝動ベルトの製造方法は、第1発明又は第2発明の摩擦伝動ベルトの製造方法において、前記工程では、前記界面活性剤は、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布により供給されることを特徴とする。

【0020】

この発明によると、塗布によって界面活性剤を供給することで、当該界面活性剤を、簡易に且つ確実に接触面に供給することができる。

【0021】

第4発明に係る摩擦伝動ベルトの製造方法は、第1発明乃至第3発明の何れかの摩擦伝動ベルトの製造方法において、前記工程では、前記ベルトスリーブの幅方向における前記接触面の全域に亘って前記界面活性剤が供給されることを特徴とする。

【0022】

この発明によると、ベルトスリーブの幅方向の全域において、ゴム層からの短繊維の突出長さを十分に大きくできる。即ち、界面活性剤を用いることによる、ゴム層からの短繊維の突出量を大きくする効果を、ベルトスリーブの表面の全域においてムラなく発揮することができる。

【0023】

第5発明に係る摩擦伝動ベルトの製造方法は、第1発明乃至第4発明の何れかの摩擦伝動ベルトの製造方法において、前記工程では、前記界面活性剤は、固形状又は液状で前記接触面に供給されることを特徴とする。

【0024】

この発明によると、固形状の界面活性剤を、ベルトスリーブへの圧接、又は研削ホイールによるベルトスリーブへの擦り付け等によって、ベルトスリーブのゴム層から突出した短繊維に供給することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。また、液状の界面活性剤であれば、界面活性剤を、接触面においてより均一な厚みの膜として塗布することができるので、界面活性剤を、接触面の全域に亘ってより確実に供給することができる。更に、研削ホイールと、ゴム層から突出した短繊維との摺接によって、液状の界面活性剤を短繊維に染み込ませて短繊維を濡れた状態にすることができ、界面活性剤による潤滑作用を、短繊維において確実に発揮することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。したがって、固形状の界面活性剤を用いた場合と、液状の界面活性剤を用いた場合の何れにおいても、界面活性剤を用いることによる、ゴム層からの短繊維の突出量を大きくする効果を、確実に発揮することができる。

【0025】

第6発明に係る摩擦伝動ベルトの製造方法は、第1発明乃至第5発明の何れかの摩擦伝動ベルトの製造方法において、前記界面活性剤は、イオン界面活性剤を含み、摩擦帯電列において、前記イオン界面活性剤の極性は、前記短繊維の極性と逆であることを特徴とする。

【0026】

この発明によると、研削ホイールは、ゴム層を研削しつつ、ゴム層から突出した短繊維とは擦れる。これにより、短繊維が帯電する。この帯電に伴い、イオン界面活性剤が短繊維に吸着されるので、短繊維は、界面活性剤を確実に保持することができる。これにより、界面活性剤が短繊維の表面を平滑にする効果を、より確実に発揮することができ、その結果、研削ホイールが短繊維を削ってしまうことをより確実に抑制できる。

【0027】

第7発明に係る摩擦伝動ベルトは、プーリに当接する摩擦伝動面を表面に有する無端状のゴム層と、前記ゴム層に埋設された心線及び短繊維と、を備え、ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させつつ、研削ホイールを回転させながら前記ベルトスリーブの表面に当接させることで、前記摩擦伝動面が形成されており、前記研削ホイールが前記ベルトスリーブに当接する際に、前記ベルトスリーブと前記研削ホイールとの接触面に界面活性剤が供給されていたことを特徴とする。

【0028】

この発明によると、接触面に界面活性剤を供給することにより、ベルトスリーブと研削ホイールとの間を適度に潤滑することができる。これにより、研削ホイールがベルトスリーブのゴム層を研削することにより摩擦伝動面を形成しているときに、研削されたゴム層から突出した短繊維は、研削ホイールで切削されることが抑制される。その結果、摩擦伝動面を形成する工程を終えて完成した摩擦伝動ベルトにおいては、ゴム層の表面から突出する短繊維の長さを充分に長くすることができる。これにより、摩擦伝動ベルトの使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れた摩擦伝動ベルトを実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイールとベルトスリーブとの間の摩擦抵抗が低減されるので、研削ホイールに研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイールによる研削効率の低下を抑制できるので、摩擦伝動ベルトの製造にかかる時間を短くすることができる。また、接触面に界面活性剤を介在させるという簡易な方法で短繊維の突出長さを大きくすることができるので、摩擦伝動ベルトの製造にかかる手間が少なくて済む。しかも、摩擦伝動ベルト自身には界面活性剤を含有させる必要が無い。このため、ゴム層の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、ゴム層の材料の選定の自由度の向上を通じて、摩擦伝動ベルトの材料の選択の自由度を高くすることができる。

【0029】

第8発明に係る摩擦伝動ベルトの製造装置は、ゴム層に心線及び短繊維が埋設された構成を有し、且つ、前記ゴム層の表面にプーリと当接するための摩擦伝動面が形成された摩擦伝動ベルトを製造するための製造装置であって、ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを、テンションを生じさせた状態で巻き掛けて回転させるための一対のロールと、前記ゴム層の前記表面を研削するために回転可能に構成された研削ホイールと、前記研削ホイールと前記ベルトスリーブとの接触面に界面活性剤を供給するための界面活性剤供給部と、を備えることを特徴とする。

【0030】

この発明によると、接触面に界面活性剤を供給することにより、ベルトスリーブと研削ホイールとの間を適度に潤滑することができる。これにより、研削ホイールがベルトスリーブのゴム層を研削することにより摩擦伝動面を形成しているときに、研削されたゴム層から突出した短繊維は、研削ホイールで切削されることが抑制される。その結果、摩擦伝動面を形成する工程を終えて完成した摩擦伝動ベルトにおいては、ゴム層の表面から突出する短繊維の長さを充分に長くすることができる。これにより、摩擦伝動ベルトの使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れた摩擦伝動ベルトを実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイールとベルトスリーブとの間の摩擦抵抗が低減されるので、研削ホイールに研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイールによる研削効率の低下を抑制できるので、摩擦伝動ベルトの製造にかかる時間を短くすることができる。また、接触面に界面活性剤を介在させるという簡易な方法で短繊維の突出長さを大きくすることができるので、摩擦伝動ベルトの製造にかかる手間が少なくて済む。しかも、摩擦伝動ベルト自身には界面活性剤を含有させる必要が無い。このため、ゴム層の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、ゴム層の材料の選定の自由度の向上を通じて、摩擦伝動ベルトの材料の選択の自由度を高くすることができる。

【0031】

第9発明に係る摩擦伝動ベルトの製造装置は、第8発明の摩擦伝動ベルトの製造装置において、前記界面活性剤供給部は、固形状又は液状の界面活性剤を、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布することを特徴とする。

【0032】

この発明によると、固形状の界面活性剤を、ベルトスリーブへの圧接、又は研削ホイールによるベルトスリーブへの擦り付け等によって、ベルトスリーブのゴム層から突出した短繊維に供給することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。また、液状の界面活性剤であれば、界面活性剤を、接触面においてより均一な厚みの膜として塗布することができるので、界面活性剤を、接触面の全域に亘ってより確実に供給することができる。更に、研削ホイールと、ゴム層から突出した短繊維との摺接によって、液状の界面活性剤を短繊維に染み込ませて短繊維を濡れた状態にすることができ、界面活性剤による潤滑作用を、短繊維において確実に発揮することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。したがって、固形状の界面活性剤を用いた場合と、液状の界面活性剤を用いた場合の何れにおいても、界面活性剤を用いることによる、ゴム層からの短繊維の突出量を大きくする効果を、確実に発揮することができる。

【発明の効果】

【0033】

本発明によると、摩擦伝動ベルトに関して、プーリとの間で異音が生じることを容易に抑制でき、且つ製造にかかる時間及び手間が少なくて済む。

【図面の簡単な説明】

【0034】

【図1】Vリブドベルトの製造用中間体としてのベルトスリーブの一部を示す斜視図であり、一部を断面で示している。

【図2】ベルトスリーブの一部拡大断面図である。

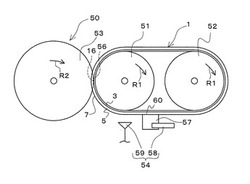

【図3】Vリブドベルトの製造装置、及び当該製造装置に巻き掛けられたベルトスリーブを示す模式的な側面図である。

【図4】製造装置及び当該製造装置に巻き掛けられたベルトスリーブの主要部を示す断面図であり、ベルトスリーブが製造装置の研削ホイールに研削されている状態を示している。

【図5】製造装置及び当該製造装置に巻き掛けられたベルトスリーブの主要部を示す断面図であり、ベルトスリーブに界面活性剤が供給されている状態を示している。

【図6】製造装置を用いた、ベルトスリーブの研削作業について説明するための模式的な側面図である。

【図7】実施例2、及び比較例2,3,4のそれぞれについて、切断面の顕微鏡写真を示す図である。

【図8】実施例2、及び比較例2,3,4のそれぞれについて、外周面の顕微鏡写真を示す図である。

【図9】実施例2、及び比較例2,3のそれぞれについて、研削ホイールを駆動する電動モータの負荷電流と時間との関係を示すグラフ図である。

【発明を実施するための形態】

【0035】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本発明は、自動車のエンジン等に設けられたプーリに巻き掛けられる摩擦伝動ベルト、当該摩擦伝動ベルトの製造方法、及び当該摩擦伝動ベルトの製造装置として、広く適用することができる。また、本実施形態では、摩擦伝動ベルトとして、Vリブドベルトを例にとって説明するけれども、本発明の摩擦伝動ベルトは、Vリブドベルト以外の摩擦伝動ベルトにも適用することができる。このような摩擦伝動ベルトとして、Vベルト、平ベルト等を例示することができる。

【0036】

図1は、Vリブドベルトの製造用中間体としてのベルトスリーブ1の一部を示す斜視図であり、一部を断面で示している。図2は、ベルトスリーブ1の一部拡大断面図である。図3は、Vリブドベルトの製造装置50、及び当該製造装置50に巻き掛けられたベルトスリーブ1を示す模式的な側面図である。図4は、製造装置50、及び当該製造装置50に巻き掛けられたベルトスリーブ1の主要部を示す断面図であり、ベルトスリーブ1が製造装置50の研削ホイール53に研削されている状態を示している。図5は、製造装置50、及び当該製造装置50に巻き掛けられたベルトスリーブ1の主要部を示す断面図であり、ベルトスリーブ1に界面活性剤が供給されている状態を示している。

【0037】

図1、図2及び図3に示すように、ベルトスリーブ1は、無端環状に形成された、可撓性を有するベルト部材である。このベルトスリーブ1は、円筒形の成形ドラム(図示せず)の外周面に、カバー帆布2、接着ゴム層3、心線4及び圧縮ゴム層5を順に環状に巻き付けることで成形体を作製し、更に、当該成形体に加熱処理、加圧処理、及び加硫処理を施すことにより、得られる。また、圧縮ゴム層5には、多数の短繊維6が埋設(混入)されている。

【0038】

カバー帆布2は、綿、ポリアミド、ポリエチレンテレフタレート、アラミド繊維等を含む糸を用いて、平織、綾織、朱子織等に製織した布が用いられる。

【0039】

接着ゴム層3は、ゴムシート等によって形成されている。圧縮ゴム層5は、接着ゴム層3の外周側に配置されている。圧縮ゴム層5は、接着ゴム層3と同様に、ゴムシート等によって形成されている。圧縮ゴム層5としては、例えば、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、クロロスルホン化ポリエチレン(CSM)、アルキル化クロロスルホン化ポリエチレン(ACSM)、水素化ニトリルゴム(HNBR)等が用いられる。

【0040】

心線4は、接着ゴム層3に複数埋設されており、ベルトスリーブ1の幅方向に略等間隔に並んで配置されている。心線4は、無端環状に形成されている。心線4は、撚りコードを接着処理すること等によって形成されている。心線4を構成するコードとしては、ポリエチレンテレフタレート(PET)繊維、又はポリエチレン−2,6−ナフタレート(PEN)等の繊維を用いて形成された撚りコードを例示することができる。

【0041】

短繊維6は、綿、ナイロン6、ナイロン66、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエステル、アラミド等を用いて形成されている。短繊維6は、耐側圧性を向上させるために、且つ、Vリブドベルト10とプーリとの間のスリップ等による騒音を抑制するために設けられている。ベルトスリーブ1において、短繊維6は、当該ベルトスリーブ1の幅方向を向くように配列されており、圧縮ゴム層5からはほとんど突出していない。各短繊維6は、例えば、数百μm〜数mm程度の長さを有している。

【0042】

次に、Vリブドベルトの製造装置50について説明する。図3及び図4に示すように、製造装置50は、ベルトスリーブ1の圧縮ゴム層5の外周面(表面)7に研削加工を施すことにより、当該外周面7に摩擦伝動面8を形成する。摩擦伝動面8は、断面V字形状のリブ溝9を複数有している。リブ溝9は、ベルトスリーブ1の幅方向に等ピッチで配置されており、各リブ溝9は、無端環状に形成されている。ベルトスリーブ1の圧縮ゴム層5の外周面7に、プーリに当接する摩擦伝動面8が形成されることにより、ベルトスリーブ1は、摩擦伝動ベルトとしてのVリブドベルト10となる。Vリブドベルト10において、圧縮ゴム層5の外周面7からは、研削によって多数の短繊維6が突出している。

【0043】

図3に示すように、製造装置50は、一対のロールとしての駆動ロール51及びテンションロール52と、研削ホイール53と、界面活性剤供給部54と、を備えている。駆動ロール51及びテンションロール52は、ベルトスリーブ1を、テンション(張力)を生じさせた状態で巻き掛けて回転させるための部材として設けられている。

【0044】

駆動ロール51及びテンションロール52は、それぞれ、円筒状の外周面を有しており、互いに平行に配置されている。本実施形態において、駆動ロール51の外径と、テンションロール52の外径とは、略同じである。駆動ロール51は、図示しない電動モータ等の駆動源の出力軸に、動力伝達可能に連結されている。本実施形態では、電動モータの駆動により、駆動ロール51が回転する。

【0045】

テンションロール52は、駆動ロール51及びテンションロール52に巻き掛けられたベルトスリーブ1に、テンション(張力)を発生させるロールとして設けられている。テンションロール52には、例えば、図示しない変位機構等が設けられており、テンションロール52は、駆動ロール51との間の距離を変更可能である。テンションロール52と駆動ロール51との間の距離を変化させることにより、駆動ロール51及びテンションロール52に巻き掛けられたベルトスリーブ1に生じる張力を調整する。駆動ロール51が回転方向R1に回転しているときには、ベルトスリーブ1のうち駆動ロール51からテンションロール52に向かう部分が張り側となっており、テンションロール52から駆動ロール51に向かう部分が緩み側となっている。テンションロール52は、駆動ロール51の駆動に伴ってベルトスリーブ1とともに回転する従動ロールである。

【0046】

研削ホイール53は、ベルトスリーブ1の外周面7を研削するための研削部材として設けられている。研削ホイール53は、駆動ロール51及びテンションロール52のうちの駆動ロール51に隣接して配置されている。研削ホイール53は、円板状の砥石本体の外周面に、ダイヤモンド等の硬質材料を含む切削刃が、電着等によって形成された構成を有している。研削ホイール53の回転軸線は、駆動ロール51の回転軸線と平行である。本実施形態において、研削ホイール53の外径は、駆動ロール51の外径よりも大きい。尚、研削ホイール53の外径は、駆動ロール51の外径より大きくてもよいし、駆動ロール51の外径と同じでもよい。

【0047】

研削ホイール53の外周面には、図4に示すように、断面V字形状の突起55が複数形成されている。各突起55は、例えば、研削ホイール53の周方向全域に形成された、無端環状の突起である。研削ホイール53は、図示しない電動モータ等の駆動源の出力軸に、動力伝達可能に連結されている。電動モータの駆動により、研削ホイール53が回転する。また、研削ホイール53には、図示しない変位機構が取り付けられており、駆動ロール51に対する研削ホイール53の位置を変更可能である。これにより、駆動ロール51にベルトスリーブ1を巻き掛けるとき、及び駆動ロール51からベルトスリーブ1を取り外すときに、研削ホイール53が邪魔にならないようにすることができる。

【0048】

図3及び図4に示すように、研削ホイール53に隣接した箇所には、界面活性剤供給部54が配置されている。界面活性剤供給部54(以下、単に供給部54ともいう)は、研削ホイール53とベルトスリーブ1との接触面16,56に、界面活性剤を供給するために設けられている。接触面56は、研削ホイール53の外周面に形成され、接触面16は、ベルトスリーブ1の圧縮ゴム層5の外周面7に形成される。本実施形態において、供給部54は、固形状の界面活性剤57をベルトスリーブ1の外周面7に供給するためのホルダ58と、液状の界面活性剤をベルトスリーブ1の外周面7に噴霧によって供給するためのノズル59と、を備えている。尚、通常は、ホルダ58及びノズル59の何れか一方が用いられる。

【0049】

ホルダ58は、固形状の界面活性剤57を保持するように構成されている。図5に示すように、界面活性剤57のうち、ベルトスリーブ1と接触する接触面60は、ベルトスリーブ1の圧縮ゴム層5の外周面7の形状に相当する形状とされている。この接触面60は、圧縮ゴム層5の外周面7との接触により、外周面7に対応する形状に削られる。界面活性剤57とベルトスリーブ1との摺接によってベルトスリーブ1の外周面7に塗布された固形状の界面活性剤は、研削ホイール53の接触面56と、ベルトスリーブ1の圧縮ゴム層5の接触面16とに供給される(図4参照)。図3では、界面活性剤57は、ベルトスリーブ1の緩み側にあって接触面16,56に近接した位置に配置されている。ベルトスリーブ1に付着した界面活性剤57がベルトスリーブ1の走行中に離脱しないためにも、接触面16,56に近接した位置が好ましい。

【0050】

ノズル59は、図示しない加圧装置によって加圧された液状の界面活性剤を、接触面16,56に供給するために設けられている。ノズル59は、ベルトスリーブ1の緩み側にあって接触面16,56に近接した位置において、液状(霧状)の界面活性剤を、ベルトスリーブ1の外周面7に供給する。ベルトスリーブ1に付着した液状の界面活性剤がベルトスリーブ1の走行中に離脱しないためにも、接触面16,56に近接した位置が好ましい。尚、供給部54に関して、ホルダ58を用いた、固形状の界面活性剤のベルトスリーブ1への供給と、ノズル59を用いた、液状の界面活性剤のベルトスリーブ1への供給とは、何れか一方のみが行われてもよいし、双方が同時に行われてもよい。

【0051】

また、ホルダ58及びノズル59には、図示しない変位機構が取り付けられており、駆動ロール51に対するホルダ58の位置を変更可能である。これにより、駆動ロール51にベルトスリーブ1を巻き掛けるとき、及び駆動ロール51からベルトスリーブ1を取り外すときに、ホルダ58、ホルダ58に保持された固形状の界面活性剤57及びノズル59を、邪魔にならないようにすることができる。

【0052】

製造装置50においてベルトスリーブ1に供給される界面活性剤は、特に限定されない。界面活性剤として、石鹸、イオン界面活性剤、非イオン(ノニオン)界面活性剤等を例示することができる。

【0053】

石鹸として、脂肪酸ナトリウム、脂肪酸カリウム等を例示することができる。

【0054】

脂肪酸ナトリウムまたは脂肪酸のナトリウム/カリウムの混合塩における脂肪酸としては、炭素原子数が好ましくは8〜20、より好ましくは12〜18の、飽和または不飽和の脂肪酸であり、直鎖状であっても分岐鎖状であってもよい。具体例としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、イソステアリン酸等や、それらの混合物である牛脂脂肪酸、ヤシ油脂肪酸、パーム核油脂肪酸等が挙げられる。

【0055】

脂肪酸ナトリウムの具体例としては、ラウリン酸ナトリウム、ミリスチン酸ナトリウム、パルミチン酸ナトリウム、ステアリン酸ナトリウム、オレイン酸ナトリウム、イソステアリン酸ナトリウム、牛脂脂肪酸ナトリウム、ヤシ油脂肪酸ナトリウム、パーム核油脂肪酸ナトリウム等が挙げられ、これらは単独で使用してもよいし、2つ以上を混合して使用してもよい。上記の脂肪酸ナトリウムの中でも、ラウリン酸ナトリウム、ミリスチン酸ナトリウム、パルミチン酸ナトリウム、ステアリン酸ナトリウム、オレイン酸ナトリウム、イソステアリン酸ナトリウムが好適に使用できる。

【0056】

脂肪酸のナトリウム/カリウムの混合塩の具体例としては、ラウリン酸ナトリウム/カリウム、ミリスチン酸ナトリウム/カリウム、パルミチン酸ナトリウム/カリウム、ステアリン酸ナトリウム/カリウム、オレイン酸ナトリウム/カリウム、イソステアリン酸ナトリウム/カリウム、牛脂脂肪酸ナトリウム/カリウム、ヤシ油脂肪酸ナトリウム/カリウム、パーム核油脂肪酸のナトリウム/カリウム等が挙げられ、これらは単独で使用してもよいし、2つ以上を混合して使用してもよい。上記の脂肪酸のナトリウム/カリウムの混合塩のなかでも、ラウリン酸ナトリウム/カリウム、ミリスチン酸ナトリウム/カリウム、パルミチン酸ナトリウム/カリウム、ステアリン酸ナトリウム/カリウム、オレイン酸ナトリウム/カリウム、イソステアリン酸ナトリウム/カリウムが好適に使用できる。

【0057】

イオン界面活性剤として、陽イオン(カチオン)界面活性剤、陰イオン(アニオン)界面活性剤及び両性界面活性剤を例示することができる。

【0058】

カチオン界面活性剤は、例えば、親水基としてテトラアルキルアンモニウムを有する。カチオン界面活性剤としては、例えば、脂肪族アミン塩、第4級アンモニウム塩、アルキルピリジニウム塩等を挙げることができる。アンモニウム塩としては、例えば、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩、アルキルベンジルジメチルアンモニウム塩等を挙げることができる。

【0059】

アニオン界面活性剤は、例えば、親水基としてカルボン酸、スルホン酸、又はリン酸を有する。カルボン酸系の界面活性剤としては、例えば、脂肪酸塩、コール酸塩等を挙げることができる。また、スルホン酸系の界面活性剤としては、例えば、直鎖アルキルベンゼンスルホン酸ナトリウム、ラウリル硫酸ナトリウム等が挙げられる。その他、アニオン界面活性剤としては、例えば、高級アルコール硫酸エステル、アルキルアリールスルホン酸塩、モノアルキル硫酸塩、アルキルポリオキシエチレン硫酸塩、アルキルベンゼンスルホン酸塩、モノアルキルリン酸塩等を挙げることができる。

【0060】

両性界面活性剤は、分子内にアニオン性部位とカチオン性部位の両方をもっており、例えば、溶液のphに応じて、陽イオン、両性または陰イオンとなる。両性界面活性剤としては、例えば、アルキルジメチルアミンオキシド、アルキルカルボキシベタイン等を挙げることができる。

【0061】

界面活性剤がイオン界面活性剤である場合、摩擦帯電列において、イオン界面活性剤の極性は、短繊維6の極性と逆であることが好ましい。例えば、短繊維6がナイロン、ポリエステル等である場合、短繊維6は、摩擦帯電例において比較的+側であるので、アニオン界面活性剤を用いることが好ましい。一方、例えば、短繊維6がポリエチレン等である場合、短繊維6は、摩擦帯電例において比較的−側であるので、カチオン界面活性剤を用いることが好ましい。

【0062】

ノニオン界面活性剤は、親水基が非電解質である。ノニオン界面活性剤は、例えば、アルキルグリコシドのような低分子系、ポリエチレングリコール、ポリビニルアルコール等の高分子系が存在する。ノニオン界面活性剤としては、例えば、ポリオキシエチレン・アルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンポリオキシプロピレンアルキルエーテル、ポリオキシエチレンポリオキシプロピレンブロックコポリマー、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレン・アルキルアミン、ポリオキシエチレンアルキルアマイド、脂肪酸ソルビタンエステル、アルキルポリグルコシド、脂肪酸ジエタノールアミド、アルキルモノグリセリルエーテル等が挙げられる。

【0063】

上記の構成を有する製造装置50を用いた、ベルトスリーブ1への研削加工による摩擦伝動面8の形成工程について、図6等を参照して説明する。図6は、製造装置50を用いた、ベルトスリーブ1の研削作業について説明するための模式的な側面図である。

【0064】

ベルトスリーブ1に研削加工を施す際には、まず、図6に示すように、ベルトスリーブ1を用意する。そして、ベルトスリーブ1を、駆動ロール11及びテンションロール12に巻き掛ける。ベルトスリーブ1が駆動ロール11及びテンションロール12に巻き掛けられた状態のとき、テンションロール52は、図示しない弾性部材によって、駆動ロール51から離隔する方向に向けて付勢されており、ベルトスリーブ1には、適宜、付勢力が作用している。これにより、ベルトスリーブ1には、テンション(張力)が生じている。尚、ベルトスリーブ1は、接着ゴム層3及び圧縮ゴム層5のうちの圧縮ゴム層5が径方向の外側となるように、駆動ロール51及びテンションロール52に巻き掛けられる。

【0065】

この状態で、駆動ロール51に接続された電動モータが回転することにより、駆動ロール51、ベルトスリーブ1及びテンションロール52は、回転方向R1に回転する。

【0066】

次に、図3に示すように、研削ホイール53を、図示しない電動モータによって、駆動ロール51と同じ方向としての回転方向R2に回転しつつ、駆動ロール51に近接する方向へ変位させることにより、研削ホイール53の外周面を、ベルトスリーブ1の圧縮ゴム層5の外周面7(外周面)に接触させる。また、併せて、供給部54を変位させることにより、ホルダ58に保持された界面活性剤57を、ベルトスリーブ1の外周面7に接触させる。

【0067】

界面活性剤57とベルトスリーブ1の外周面7とが接触する箇所は、ベルトスリーブ1の緩み側にあって接触面16,56に近接した箇所である。界面活性剤57とベルトスリーブ1の外周面7とが摺接することにより、ベルトスリーブ1の外周面7に、固形状の界面活性剤層61(図4参照)が塗布によって供給される。即ち、接触面16,56間に、界面活性剤層61が形成される。界面活性剤層61は、ベルトスリーブ1の幅方向における圧縮ゴム層5の外周面7の全域に亘って形成されている。

【0068】

界面活性剤層61の厚み(膜厚)は、好ましくは、5μm〜1mmである。界面活性剤層61の厚みが5μm未満であると、研削ホイール53と短繊維6との摩擦抵抗を十分に低減し難く、研削ホイール53が短繊維6を切削する量が多くなってしまう。また、界面活性剤層61の厚みが1mmより大きいと、研削ホイール53がベルトスリーブ1に対して滑る量が大きくなり過ぎてしまう。界面活性剤層61の厚みは、好ましくは、数十μmである。

【0069】

また、研削ホイール53の外周面の走行速度(回転速度)と、ベルトスリーブ1の外周面7の走行速度(回転速度)との和としての切削速度は、500mm/s〜50m/sであることが好ましい。上記の切削速度が500mm/s未満であると、研削ホイール53と、ベルトスリーブ1との速度差が小さ過ぎることとなり、ベルトスリーブ1からのゴムの切り屑が研削ホイール53から排出され難くなるため、研削ホイール53において目詰まりを起こし易くなってしまう。また、上記の切削速度が50m/sを超えると、研削ホイール53と、ベルトスリーブ1との速度差が大き過ぎることとなり、ベルトスリーブ1が短繊維を削り取る量が多くなってしまう。上記の切削速度の下限は、より好ましくは、1m/sであり、更に好ましくは、2m/sである。また、上記の切削速度の上限は、より好ましくは、40m/sであり、更に好ましくは、30m/sである。

【0070】

上記のように、研削ホイール53とベルトスリーブ1とが相対摺動することにより、ベルトスリーブ1の外周面7には、無端環状のリブ溝9が複数形成され、摩擦伝動面8が完成し、Vリブドベルト10が完成する。短繊維6は、研削ホイール53が圧縮ゴム層5を研削することで、圧縮ゴム層5から露出し、突出する。尚、Vリブドベルト10の出荷時において、圧縮ゴム層5の外周面7には、界面活性剤が付着していてもよいし、付着していなくてもよい。接触面16,56間に界面活性剤層を供給していることにより、ベルトスリーブ1の研削効率が向上する。すなわち、ベルトスリーブ1の研削時において、アブレシブ摩耗を促進しつつ、凝着摩耗を抑制できる。

【0071】

ここで、アブレシブ摩耗とは、硬いほうの面の突起が、柔らかいほうの面を削り取る形式の表面摩耗であり、本実施形態では、研削ホイール53の外周面がベルトスリーブ1の外周面7に作用する主要な研削効果である。一方、凝着摩耗は、研削ホイール53とベルトスリーブ1の圧縮ゴム層5とが密着することで、研削ホイール53と圧縮ゴム層5とが互いに摩耗することをいう。仮に、研削ホイール53とベルトスリーブ1との間の摩耗形態として、凝着摩耗が支配的になると、ベルトスリーブ1を研削しているときの温度上昇量が大きくなるとともに、研削ホイール53の目詰まりが発生しやすくなるため、望ましい研削とはいえない。これは、温度上昇が発生すると、圧縮ゴム層5のゴム部分が粘着しやすくなり、研削ホイール53の目詰まりの原因となるからである。更に、ゴムの凝着によって、研削後のゴム屑の逃げ場がなくなり、粉はけ性が悪くなり、研削ホイール53の目詰まりが引き起こされる。また、凝着摩耗はゴム表面に強く作用する為、研削中に短繊維6がちぎれやすく、ベルトスリーブ1の外周面7からの短繊維6の突出量が小さくなる。

【0072】

一方、本実施形態では、接触面16,56間に界面活性剤を供給することで、研削ホイール53の外周面と、ベルトスリーブ1の外周面7との間に滑剤効果を付与している。これにより、凝着摩耗を抑制しつつ、アブレシブ摩耗を促進させることができる。よって、温度上昇及び研削ホイール53の目詰まりを抑制できる。その結果、圧縮ゴム層5からの短繊維6の突出長さをより長くすることができる。また、界面活性剤による冷却効果も発揮することができ、その結果、圧縮ゴム層5のゴムの粘着も抑制することができる。

【0073】

上記の製造方法においては、固形の界面活性剤57をベルトスリーブ1に供給しているけれども、この通りでなくてもよい。例えば、ノズル59から液状の界面活性剤を噴霧してベルトスリーブ1の外周面7に界面活性剤を供給(塗布)することにより、液状の界面活性剤層を形成してもよい。この場合、界面活性剤層の膜厚は、固形状の界面活性剤層61と同様である。また、液状の界面活性剤層の粘度は、界面活性剤の溶媒としての水が100℃のときにおいて0.282cP(0.0282Pa・s)以上であることが好ましい。液状の界面活性剤の粘度を上記の粘度以上とすることにより、液状の界面活性剤を確実に接触面16,56間に保持させておくことができる。また、固形の界面活性剤と液状の界面活性剤の双方を同時に、ベルトスリーブ1の外周面7に供給してもよい。

【0074】

以上説明したように、本実施形態によると、接触面16,56に界面活性剤を供給することにより、ベルトスリーブ1と研削ホイール53との間を適度に潤滑することができる。これにより、研削ホイール53の突起55がベルトスリーブ1の圧縮ゴム層5を研削することにより摩擦伝動面8を形成しているときに、研削された圧縮ゴム層5から突出した短繊維6は、研削ホイール53で切削されることが抑制される。その結果、摩擦伝動面8を形成する工程を終えて完成したVリブドベルト10においては、圧縮ゴム層5の外周面7から突出する短繊維6の長さを充分に長くすることができる。これにより、Vリブドベルト10の使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れたVリブドベルト10を実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイール53とベルトスリーブ1との間の摩擦抵抗が低減されるので、研削ホイール53に研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイール53による研削効率の低下を抑制できるので、Vリブドベルト10の製造にかかる時間を短くすることができる。また、接触面16,56に界面活性剤を介在させるという簡易な方法で短繊維6の突出長さを大きくすることができるので、Vリブドベルト10の製造にかかる手間が少なくて済む。しかも、Vリブドベルト10自身には界面活性剤を含有させる必要が無い。このため、圧縮ゴム層5の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、圧縮ゴム層5の材料の選定の自由度の向上を通じて、Vリブドベルト10の材料の選択の自由度を高くすることができる。

【0075】

したがって、本実施形態によると、Vリブドベルト10に関して、プーリとの間で異音が生じることを抑制でき、且つ製造にかかる時間及び手間が少なくて済む。

【0076】

また、本実施形態によると、プーリとVリブドベルト10との接触面積は、プーリとVベルト等との接触面積と比べて大きい。このように、プーリとの接触面積の大きいVリブドベルト10において、圧縮ゴム層5からの短繊維6の突出長さを長くすることで、プーリとの接触に伴って発生する異音を低減する効果を、極めて高くすることができる。

【0077】

また、本実施形態によると、界面活性剤は、ベルトスリーブ1の圧縮ゴム層5の外周面7及び研削ホイール53の外周面の少なくとも一方に塗布により供給される。このように、塗布によって界面活性剤を供給することで、当該界面活性剤を、簡易に且つ確実に接触面16,56に供給することができる。

【0078】

また、本実施形態によると、ベルトスリーブ1の幅方向における接触面16,56の全域に亘って界面活性剤が供給される。これにより、ベルトスリーブ1の幅方向の全域において、圧縮ゴム層5からの短繊維6の突出長さを十分に大きくできる。即ち、界面活性剤を用いることによる、圧縮ゴム層5からの短繊維6の突出量を大きくする効果を、ベルトスリーブ1の表面の全域においてムラなく発揮することができる。

【0079】

また、本実施形態によると、界面活性剤は、固形状又は液状で接触面16,56に供給される。これにより、固形状の界面活性剤57を、ベルトスリーブ1への圧接、又は研削ホイール53によるベルトスリーブ1への擦り付け等によって、ベルトスリーブ1の圧縮ゴム層5から突出した短繊維6に供給することができる。これにより、短繊維6が研削ホイール53によって研削されることを、より確実に抑制できる。また、液状の界面活性剤であれば、界面活性剤を、接触面16,56においてより均一な厚みの膜として塗布することができるので、界面活性剤を、接触面16,56の全域に亘ってより確実に供給することができる。更に、研削ホイール53と、圧縮ゴム層5から突出した短繊維6との摺接によって、液状の界面活性剤を短繊維6に染み込ませて短繊維6を濡れた状態にすることができ、界面活性剤による潤滑作用を、短繊維6において確実に発揮することができる。これにより、短繊維6が研削ホイール53によって研削されることを、より確実に抑制できる。したがって、固形状の界面活性剤を用いた場合と、液状の界面活性剤を用いた場合の何れにおいても、界面活性剤を用いることによる、圧縮ゴム層5からの短繊維6の突出量を大きくする効果を、確実に発揮することができる。

【0080】

また、本実施形態によると、界面活性剤がイオン界面活性剤の場合、摩擦帯電列において、当該イオン界面活性剤の極性を、短繊維6の極性と逆にすることができる。この場合、研削ホイール53は、圧縮ゴム層5を研削しつつ、圧縮ゴム層5から突出した短繊維6とは擦れる。これにより、短繊維6が帯電する。この帯電に伴い、イオン界面活性剤が短繊維6に吸着されるので、短繊維6は、界面活性剤を確実に保持することができる。これにより、界面活性剤が短繊維6の表面を平滑にする効果を、より確実に発揮することができ、その結果、研削ホイール53が短繊維6を削ってしまうことを、より確実に抑制できる。

【0081】

以上、本発明の実施形態について説明したけれども、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができる。即ち、Vリブドベルト、製造装置及び製造方法の形態については、上述の実施形態に限定されず、特許請求の範囲に記載した限りにおいて変更して実施してもよい。

【0082】

(1)上記実施形態では、界面活性剤をベルトスリーブの圧縮ゴム層の表面に供給する形態を例にとって説明したけれども、この通りでなくてもよい。界面活性剤を、研削ホイールの外周面に供給してもよい。また、界面活性剤を、研削ホイールの外周面とベルトスリーブの外周面の双方に同時に供給してもよい。

【0083】

(2)また、上記実施形態では、一対のロールとして駆動ロール及び従動ロールを用いる形態を例にとって説明したけれども、この通りでなくてもよい。例えば、一対のロールとは別に駆動部材を設けてベルトスリーブを回転させてもよい。また、一対のロールとは別にテンショナを設けてベルトスリーブにテンションを発生させてもよい。

【実施例】

【0084】

(試験1)

実施例1として、Vリブドベルトを作製した。このVリブドベルトは、ベルトスリーブ1と同様のベルトスリーブを製造装置50と同様の製造装置で研削することで作製された。当該ベルトスリーブの圧縮ゴム層を形成するゴムシートとして、エチレンプロピレンゴムを用いた。そして、当該ベルトスリーブに対し、固形状の界面活性剤を押し当てながら、ベルトスリーブと研削ホイールの互いの接触面の走行速度差が75mm/sとなるように駆動ロールを回転させた。この界面活性剤は、固形の脂肪酸ナトリウムの石鹸である。また、断面V字形状の突起を有する研削ホイールを電動モータで回転させながらベルトスリーブに当接させ、リブ溝が形成されるようにベルトスリーブを研削した。石鹸は、研削ホイールがベルトスリーブに当接する直前の位置において、ベルトスリーブに接触されている。これにより、研削中の圧縮ゴム層に常時、脂肪酸ナトリウムが供給されるようにした。

【0085】

また、比較例1として、Vリブドベルトを作製した。このVリブドベルトは、ベルトスリーブの研削時に界面活性剤が供給されていない点以外は、実施例1と同様の条件で作製された。

【0086】

そして、実施例1と比較例1のそれぞれに関して、圧縮ゴム層の表面からの短繊維の突出長さの平均値(表面平均繊維長さ)を、光学顕微鏡を用いて測定した。また、実施例1と比較例1のそれぞれに関して、研削ホイールを駆動する電動モータに生じる負荷電流について測定した。尚、負荷電流については、比較例に関する負荷電流を100とした場合の、実施例に関する負荷電流の値を示している。結果を表1に示す。

【0087】

【表1】

【0088】

表1に示すように、表面平均繊維長さについて、比較例1が120μmであるのに対して、実施例1は、150μmである。このように、実施例1は、比較例1と比べて、表面平均繊維長さが25%も増加している。即ち、界面活性剤をベルトスリーブと研削ホイールとの間に供給するという簡易な構成を採用するだけで、表面平均繊維長さが、比較例1との比において125%となった。

【0089】

また、負荷電流値について、比較例1を100としたときに、実施例1は、87であり、13%も低下している。このことから、界面活性剤を用いることにより、ベルトスリーブの研削時に、研削ホイールの回転抵抗が小さくなっていることが明らかである。研削ホイールの回転抵抗が小さいことから、研削ホイールの目詰まりが生じ難くなっていることが明らかである。また、研削ホイールとベルトスリーブとの間で界面活性剤による潤滑効果が確実に発揮されていることから、研削ホイールとベルトスリーブとの間において凝着摩耗が抑制されていることが明らかである。このことから、研削ホイールが、圧縮ゴム層から突出した短繊維を削ることを、界面活性剤が確実に抑制していることが明らかである。また、研削ホイールに作用する抵抗が小さいことにより、研削ホイールをスムーズに回転させて迅速に研削作業を完了できることが実証された。

【0090】

(試験2)

実施例2として、Vリブドベルトを作製した。実施例2は、ベルトスリーブ1と同様のベルトスリーブを、製造装置50と同様の製造装置で研削加工することで作製された。ベルトスリーブの外周面と研削ホイールの外周面との速度差は、5m/sである。また、ベルトスリーブと研削ホイールとの接触面に、固形状の界面活性剤としての石鹸を供給した。

【0091】

比較例2,3,4として、それぞれ、Vリブドベルトを作製した。比較例2は、ベルトスリーブと研削ホイールとの接触面に界面活性剤を供給していない点以外は、実施例2と同様の条件で作製された。また、比較例3は、ベルトスリーブと研削ホイールとの接触面に界面活性剤を供給していない点と、ベルトスリーブの外周面と研削ホイールの外周面との速度差が7m/s(実施例2の場合の1.4倍)とされている点以外は、実施例2と同様の条件で作製された。また、比較例4は、ベルトスリーブと研削ホイールとの接触面に界面活性剤を供給していない点と、ベルトスリーブの外周面と研削ホイールの外周面との速度差が25m/s(実施例2の場合の5倍)とされている点以外は、実施例2と同様の条件で作製された。

【0092】

実施例2、及び比較例2,3,4のそれぞれについて、切断面の顕微鏡写真を図7に示す。また、実施例2、及び比較例2,3,4のそれぞれについて、外周面の顕微鏡写真を図8に示す。また、実施例2、及び比較例2,3のそれぞれに関して、研削ホイールを駆動する電動モータの負荷電流と時間との関係を示すグラフ図を、図9に示す。

【0093】

図7及び図8に示すように、比較例2では、表面平均繊維長さが120μmであり、比較例3では、表面平均繊維長さが110μmであり、比較例4では、表面平均繊維長さが40μmである。一方で、実施例2では、表面平均繊維長さが150μmである。即ち、表面平均繊維長さに関して、実施例2は、比較例2の125%の値であり、比較例3の約136%の値であり、比較例4に対しては、375%という、高い値が実現されている。しかも、図7及び図8から明らかなように、実施例2では、圧縮ゴム層から突出している短繊維に関して突出量のムラが少なく、圧縮ゴム層の外周面の略全域に亘って、短繊維が略均等の長さに突出していることが明らかである。

【0094】

また、図9に示すように、比較例2,3では、それぞれ、研削工程の実施中に、研削ホイールの負荷電流が、時間の経過とともに次第に高くなっているのに対して、実施例2では、研削ホイールの負荷電流は、時間の経過に拘らず略一定である。このことから、界面活性剤を用いることにより、ベルトスリーブの研削時に、研削ホイールの回転抵抗の増大が抑制されていることが明らかである。

【産業上の利用可能性】

【0095】

本発明は、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置として、広く適用することができる。

【符号の説明】

【0096】

1 ベルトスリーブ

4 心線

5 圧縮ゴム層(ゴム層)

6 短繊維

7 外周面(表面)

8 摩擦伝動面

10 Vリブドベルト(摩擦伝動ベルト)

51,52 ロール

53 研削ホイール

【技術分野】

【0001】

本発明は、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置に関する。

【背景技術】

【0002】

自動車用のエンジン等には、摩擦伝動ベルトが用いられる。摩擦伝動ベルトの一例としては、Vリブドベルトが挙げられる(例えば、特許文献1〜4参照)。Vリブドベルトは、無端状のゴム層の表面にV字状の溝が複数形成された構成を有している。各溝は、ベルトの周方向に沿って無端状に延びている。特許文献1〜3では、Vリブドベルトの製造方法が開示されている。特許文献1〜3では、ゴム層を有するベルトスリーブを駆動ロールとテンションロールとに巻き掛けて回転させ、研削ホイールでゴム層を削る方法が記載されている。

【0003】

上記の製造工程等を経て完成したVリブドベルトは、プーリに巻き掛けられて使用される。Vリブドベルトがプーリとともに回転する際に、Vリブドベルトのゴムとプーリとが直接接触する面積が大きいと、これらVリブドベルトとプーリとの間に生じるスリップ等に起因する異音(騒音)が大きくなってしまう。特許文献2〜4には、この異音を低減させるための構成が開示されている。

【0004】

具体的には、特許文献2に記載の構成では、Vリブドベルトの底ゴム部から短繊維を起立するように突出させている。これにより、底ゴム部の表面にミクロな凹凸を形成し、異音の発生を防止することを目指している。

【0005】

また、特許文献3に記載の構成では、Vリブドベルトのリブゴムから突出した短繊維を溶融させて大きくさせている。これにより、Vリブドベルトとプーリとの摩擦係数を下げて、Vリブドベルトとプーリとの間のスリップ等に起因する異音の低減を目指している。

【0006】

また、特許文献4に記載の構成では、Vリブドベルトの摩擦伝動面を、界面活性剤を配合したゴム組成物としている。これにより、摩擦伝動面の水濡れ性を改善し、水がかかった場合でもベルトとプーリとの密着性を高めて静音性を向上させることを目指している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4118840号明細書(請求項1)

【特許文献2】特許第3464939号明細書([0047])

【特許文献3】特許第2608803号明細書(請求項1、(効果))

【特許文献4】特許第4763626号明細書(請求項1、[0031])

【発明の概要】

【発明が解決しようとする課題】

【0008】

研削ホイールの表面には、例えば、ダイヤモンド砥石が電着により形成されている。そして、当該ダイヤモンド砥石が直接ベルトスリーブを研削するという、乾式研削が一般的に行われる。また、Vリブドベルトの生産効率を高めるために、研削ホイールを高速で回転させ、短時間で研削作業を終えるようにしている。しかしながら、ダイヤモンド砥石の研削能力が高いため、ゴム層内に包含されている短繊維がゴム層とともにダイヤモンド砥石によって研削されてしまう。このため、研削ホイールの研削速度を高くすると、ゴム層の表面に、十分な長さを持った短繊維を突出させることができないという問題が生じていた。ゴム層の表面からの短繊維の突出長さが短いと、ゴム層の表面に十分な大きさ(深さ)の凹凸形状を形成することができず、Vリブドベルトとプーリとの間でスリップ等に起因する異音が大きくなってしまう。

【0009】

一方で、研削ホイールの研削速度を低下させると、短繊維の突出長さを、ある程度大きくすることができるものの、ダイヤモンド砥石には、研削したゴム屑が目詰まりし、ダイヤモンド砥石による研削の負荷の増大、及びロールに対するベルトスリーブのスリップが生じるので、研削効率の低下を招く。その結果、研削ホイールの研削作業にかかる時間がより一層長くなってしまう。

【0010】

また、特許文献2に記載の構成では、底ゴム部の表面において、無数の短繊維を確実に起立させる必要があり、製造に手間がかかる。さらに、特許文献3に記載の構成では、Vリブドベルトのリブから突出した無数の短繊維が個別に溶融するように留意する必要があり、製造に手間がかかる。同様の課題は、Vリブドベルト以外の他の摩擦伝動ベルトにおいても存在する。

【0011】

本発明は、上記実情に鑑みることにより、プーリと摩擦伝動ベルトとの間で異音が生じることを抑制でき、且つ製造にかかる時間及び手間が少なくて済む、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本願発明者は、鋭意研究の結果、特許文献1〜4の何れにも示唆されていない着眼点を持つに至った。即ち、本願発明者は、研削ホイールと、摩擦伝動ベルトのゴム層との間の潤滑状態に着目するに至った。

【0013】

より具体的には、特許文献1では、Vリブドベルトの製造時に、ゴム層を有するベルトスリーブと、当該ベルトスリーブを回転させる駆動ロールとの間に水を供給する構成が開示されている。しかしながら、この特許文献1においては、ベルトスリーブと研削ホイールとの間の潤滑条件について、何ら言及されていない。同様に、特許文献2,3においても、ベルトスリーブと研削ホイールとの間の潤滑条件について、何ら言及されていない。また、特許文献4では、Vリブドベルトの摩擦伝動面を、界面活性剤が配合されたゴム組成物で形成する構成が開示されてはいるものの、界面活性剤と短繊維との関係について、何ら言及されていない。しかも、特許文献4に記載の構成では、摩擦伝動ベルトの材料として、ゴムとの混合に適した界面活性剤を使用しなければならず、摩擦伝動ベルトの材料の選択の自由度が狭くなってしまう。

【0014】

上記の知見に基づいてなされた、第1発明に係る摩擦伝動ベルトの製造方法は、ゴム層に心線及び短繊維が埋設された構成を有するベルトスリーブの前記ゴム層の表面に、プーリに当接する摩擦伝動面を形成する工程を含み、前記工程では、前記ベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させ、研削ホイールを回転させながら前記ベルトスリーブの前記表面に当接させており、前記ベルトスリーブと前記研削ホイールとの接触面には界面活性剤が供給されることを特徴とする。

【0015】

この発明によると、接触面に界面活性剤を供給することにより、ベルトスリーブと研削ホイールとの間を適度に潤滑することができる。これにより、研削ホイールがベルトスリーブのゴム層を研削することにより摩擦伝動面を形成しているときに、研削されたゴム層から突出した短繊維は、研削ホイールで切削されることが抑制される。その結果、摩擦伝動面を形成する工程を終えて完成した摩擦伝動ベルトにおいては、ゴム層の表面から突出する短繊維の長さを充分に長くすることができる。これにより、摩擦伝動ベルトの使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れた摩擦伝動ベルトを実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイールとベルトスリーブとの間の摩擦抵抗が低減されるので、研削ホイールに研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイールによる研削効率の低下を抑制できるので、摩擦伝動ベルトの製造にかかる時間を短くすることができる。また、接触面に界面活性剤を介在させるという簡易な方法で短繊維の突出長さを大きくすることができるので、摩擦伝動ベルトの製造にかかる手間が少なくて済む。しかも、摩擦伝動ベルト自身には界面活性剤を含有させる必要が無い。このため、ゴム層の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、ゴム層の材料の選定の自由度の向上を通じて、摩擦伝動ベルトの材料の選択の自由度を高くすることができる。

【0016】

したがって、本発明によると、プーリと摩擦伝動ベルトとの間で異音が生じることを抑制でき、且つ製造にかかる時間及び手間が少なくて済む、摩擦伝動ベルトの製造方法を提供することができる。

【0017】

第2発明に係る摩擦伝動ベルトの製造方法は、第1発明の摩擦伝動ベルトの製造方法において、前記摩擦伝動ベルトは、Vリブドベルトを含むことを特徴とする。

【0018】

この発明によると、プーリとVリブドベルトとの接触面積は、プーリとVベルト等との接触面積と比べて大きい。このように、プーリとの接触面積の大きいVリブドベルトにおいて、ゴム層からの短繊維の突出長さを長くすることで、プーリとの接触に伴って発生する異音を低減する効果を、極めて高くすることができる。

【0019】

第3発明に係る摩擦伝動ベルトの製造方法は、第1発明又は第2発明の摩擦伝動ベルトの製造方法において、前記工程では、前記界面活性剤は、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布により供給されることを特徴とする。

【0020】

この発明によると、塗布によって界面活性剤を供給することで、当該界面活性剤を、簡易に且つ確実に接触面に供給することができる。

【0021】

第4発明に係る摩擦伝動ベルトの製造方法は、第1発明乃至第3発明の何れかの摩擦伝動ベルトの製造方法において、前記工程では、前記ベルトスリーブの幅方向における前記接触面の全域に亘って前記界面活性剤が供給されることを特徴とする。

【0022】

この発明によると、ベルトスリーブの幅方向の全域において、ゴム層からの短繊維の突出長さを十分に大きくできる。即ち、界面活性剤を用いることによる、ゴム層からの短繊維の突出量を大きくする効果を、ベルトスリーブの表面の全域においてムラなく発揮することができる。

【0023】

第5発明に係る摩擦伝動ベルトの製造方法は、第1発明乃至第4発明の何れかの摩擦伝動ベルトの製造方法において、前記工程では、前記界面活性剤は、固形状又は液状で前記接触面に供給されることを特徴とする。

【0024】

この発明によると、固形状の界面活性剤を、ベルトスリーブへの圧接、又は研削ホイールによるベルトスリーブへの擦り付け等によって、ベルトスリーブのゴム層から突出した短繊維に供給することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。また、液状の界面活性剤であれば、界面活性剤を、接触面においてより均一な厚みの膜として塗布することができるので、界面活性剤を、接触面の全域に亘ってより確実に供給することができる。更に、研削ホイールと、ゴム層から突出した短繊維との摺接によって、液状の界面活性剤を短繊維に染み込ませて短繊維を濡れた状態にすることができ、界面活性剤による潤滑作用を、短繊維において確実に発揮することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。したがって、固形状の界面活性剤を用いた場合と、液状の界面活性剤を用いた場合の何れにおいても、界面活性剤を用いることによる、ゴム層からの短繊維の突出量を大きくする効果を、確実に発揮することができる。

【0025】

第6発明に係る摩擦伝動ベルトの製造方法は、第1発明乃至第5発明の何れかの摩擦伝動ベルトの製造方法において、前記界面活性剤は、イオン界面活性剤を含み、摩擦帯電列において、前記イオン界面活性剤の極性は、前記短繊維の極性と逆であることを特徴とする。

【0026】

この発明によると、研削ホイールは、ゴム層を研削しつつ、ゴム層から突出した短繊維とは擦れる。これにより、短繊維が帯電する。この帯電に伴い、イオン界面活性剤が短繊維に吸着されるので、短繊維は、界面活性剤を確実に保持することができる。これにより、界面活性剤が短繊維の表面を平滑にする効果を、より確実に発揮することができ、その結果、研削ホイールが短繊維を削ってしまうことをより確実に抑制できる。

【0027】

第7発明に係る摩擦伝動ベルトは、プーリに当接する摩擦伝動面を表面に有する無端状のゴム層と、前記ゴム層に埋設された心線及び短繊維と、を備え、ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させつつ、研削ホイールを回転させながら前記ベルトスリーブの表面に当接させることで、前記摩擦伝動面が形成されており、前記研削ホイールが前記ベルトスリーブに当接する際に、前記ベルトスリーブと前記研削ホイールとの接触面に界面活性剤が供給されていたことを特徴とする。

【0028】

この発明によると、接触面に界面活性剤を供給することにより、ベルトスリーブと研削ホイールとの間を適度に潤滑することができる。これにより、研削ホイールがベルトスリーブのゴム層を研削することにより摩擦伝動面を形成しているときに、研削されたゴム層から突出した短繊維は、研削ホイールで切削されることが抑制される。その結果、摩擦伝動面を形成する工程を終えて完成した摩擦伝動ベルトにおいては、ゴム層の表面から突出する短繊維の長さを充分に長くすることができる。これにより、摩擦伝動ベルトの使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れた摩擦伝動ベルトを実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイールとベルトスリーブとの間の摩擦抵抗が低減されるので、研削ホイールに研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイールによる研削効率の低下を抑制できるので、摩擦伝動ベルトの製造にかかる時間を短くすることができる。また、接触面に界面活性剤を介在させるという簡易な方法で短繊維の突出長さを大きくすることができるので、摩擦伝動ベルトの製造にかかる手間が少なくて済む。しかも、摩擦伝動ベルト自身には界面活性剤を含有させる必要が無い。このため、ゴム層の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、ゴム層の材料の選定の自由度の向上を通じて、摩擦伝動ベルトの材料の選択の自由度を高くすることができる。

【0029】

第8発明に係る摩擦伝動ベルトの製造装置は、ゴム層に心線及び短繊維が埋設された構成を有し、且つ、前記ゴム層の表面にプーリと当接するための摩擦伝動面が形成された摩擦伝動ベルトを製造するための製造装置であって、ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを、テンションを生じさせた状態で巻き掛けて回転させるための一対のロールと、前記ゴム層の前記表面を研削するために回転可能に構成された研削ホイールと、前記研削ホイールと前記ベルトスリーブとの接触面に界面活性剤を供給するための界面活性剤供給部と、を備えることを特徴とする。

【0030】

この発明によると、接触面に界面活性剤を供給することにより、ベルトスリーブと研削ホイールとの間を適度に潤滑することができる。これにより、研削ホイールがベルトスリーブのゴム層を研削することにより摩擦伝動面を形成しているときに、研削されたゴム層から突出した短繊維は、研削ホイールで切削されることが抑制される。その結果、摩擦伝動面を形成する工程を終えて完成した摩擦伝動ベルトにおいては、ゴム層の表面から突出する短繊維の長さを充分に長くすることができる。これにより、摩擦伝動ベルトの使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れた摩擦伝動ベルトを実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイールとベルトスリーブとの間の摩擦抵抗が低減されるので、研削ホイールに研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイールによる研削効率の低下を抑制できるので、摩擦伝動ベルトの製造にかかる時間を短くすることができる。また、接触面に界面活性剤を介在させるという簡易な方法で短繊維の突出長さを大きくすることができるので、摩擦伝動ベルトの製造にかかる手間が少なくて済む。しかも、摩擦伝動ベルト自身には界面活性剤を含有させる必要が無い。このため、ゴム層の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、ゴム層の材料の選定の自由度の向上を通じて、摩擦伝動ベルトの材料の選択の自由度を高くすることができる。

【0031】

第9発明に係る摩擦伝動ベルトの製造装置は、第8発明の摩擦伝動ベルトの製造装置において、前記界面活性剤供給部は、固形状又は液状の界面活性剤を、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布することを特徴とする。

【0032】

この発明によると、固形状の界面活性剤を、ベルトスリーブへの圧接、又は研削ホイールによるベルトスリーブへの擦り付け等によって、ベルトスリーブのゴム層から突出した短繊維に供給することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。また、液状の界面活性剤であれば、界面活性剤を、接触面においてより均一な厚みの膜として塗布することができるので、界面活性剤を、接触面の全域に亘ってより確実に供給することができる。更に、研削ホイールと、ゴム層から突出した短繊維との摺接によって、液状の界面活性剤を短繊維に染み込ませて短繊維を濡れた状態にすることができ、界面活性剤による潤滑作用を、短繊維において確実に発揮することができる。これにより、短繊維が研削ホイールによって研削されることを、より確実に抑制できる。したがって、固形状の界面活性剤を用いた場合と、液状の界面活性剤を用いた場合の何れにおいても、界面活性剤を用いることによる、ゴム層からの短繊維の突出量を大きくする効果を、確実に発揮することができる。

【発明の効果】

【0033】

本発明によると、摩擦伝動ベルトに関して、プーリとの間で異音が生じることを容易に抑制でき、且つ製造にかかる時間及び手間が少なくて済む。

【図面の簡単な説明】

【0034】

【図1】Vリブドベルトの製造用中間体としてのベルトスリーブの一部を示す斜視図であり、一部を断面で示している。

【図2】ベルトスリーブの一部拡大断面図である。

【図3】Vリブドベルトの製造装置、及び当該製造装置に巻き掛けられたベルトスリーブを示す模式的な側面図である。

【図4】製造装置及び当該製造装置に巻き掛けられたベルトスリーブの主要部を示す断面図であり、ベルトスリーブが製造装置の研削ホイールに研削されている状態を示している。

【図5】製造装置及び当該製造装置に巻き掛けられたベルトスリーブの主要部を示す断面図であり、ベルトスリーブに界面活性剤が供給されている状態を示している。

【図6】製造装置を用いた、ベルトスリーブの研削作業について説明するための模式的な側面図である。

【図7】実施例2、及び比較例2,3,4のそれぞれについて、切断面の顕微鏡写真を示す図である。

【図8】実施例2、及び比較例2,3,4のそれぞれについて、外周面の顕微鏡写真を示す図である。

【図9】実施例2、及び比較例2,3のそれぞれについて、研削ホイールを駆動する電動モータの負荷電流と時間との関係を示すグラフ図である。

【発明を実施するための形態】

【0035】

以下、本発明を実施するための形態について図面を参照しつつ説明する。尚、本発明は、自動車のエンジン等に設けられたプーリに巻き掛けられる摩擦伝動ベルト、当該摩擦伝動ベルトの製造方法、及び当該摩擦伝動ベルトの製造装置として、広く適用することができる。また、本実施形態では、摩擦伝動ベルトとして、Vリブドベルトを例にとって説明するけれども、本発明の摩擦伝動ベルトは、Vリブドベルト以外の摩擦伝動ベルトにも適用することができる。このような摩擦伝動ベルトとして、Vベルト、平ベルト等を例示することができる。

【0036】

図1は、Vリブドベルトの製造用中間体としてのベルトスリーブ1の一部を示す斜視図であり、一部を断面で示している。図2は、ベルトスリーブ1の一部拡大断面図である。図3は、Vリブドベルトの製造装置50、及び当該製造装置50に巻き掛けられたベルトスリーブ1を示す模式的な側面図である。図4は、製造装置50、及び当該製造装置50に巻き掛けられたベルトスリーブ1の主要部を示す断面図であり、ベルトスリーブ1が製造装置50の研削ホイール53に研削されている状態を示している。図5は、製造装置50、及び当該製造装置50に巻き掛けられたベルトスリーブ1の主要部を示す断面図であり、ベルトスリーブ1に界面活性剤が供給されている状態を示している。

【0037】

図1、図2及び図3に示すように、ベルトスリーブ1は、無端環状に形成された、可撓性を有するベルト部材である。このベルトスリーブ1は、円筒形の成形ドラム(図示せず)の外周面に、カバー帆布2、接着ゴム層3、心線4及び圧縮ゴム層5を順に環状に巻き付けることで成形体を作製し、更に、当該成形体に加熱処理、加圧処理、及び加硫処理を施すことにより、得られる。また、圧縮ゴム層5には、多数の短繊維6が埋設(混入)されている。

【0038】

カバー帆布2は、綿、ポリアミド、ポリエチレンテレフタレート、アラミド繊維等を含む糸を用いて、平織、綾織、朱子織等に製織した布が用いられる。

【0039】

接着ゴム層3は、ゴムシート等によって形成されている。圧縮ゴム層5は、接着ゴム層3の外周側に配置されている。圧縮ゴム層5は、接着ゴム層3と同様に、ゴムシート等によって形成されている。圧縮ゴム層5としては、例えば、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、クロロスルホン化ポリエチレン(CSM)、アルキル化クロロスルホン化ポリエチレン(ACSM)、水素化ニトリルゴム(HNBR)等が用いられる。

【0040】

心線4は、接着ゴム層3に複数埋設されており、ベルトスリーブ1の幅方向に略等間隔に並んで配置されている。心線4は、無端環状に形成されている。心線4は、撚りコードを接着処理すること等によって形成されている。心線4を構成するコードとしては、ポリエチレンテレフタレート(PET)繊維、又はポリエチレン−2,6−ナフタレート(PEN)等の繊維を用いて形成された撚りコードを例示することができる。

【0041】

短繊維6は、綿、ナイロン6、ナイロン66、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエステル、アラミド等を用いて形成されている。短繊維6は、耐側圧性を向上させるために、且つ、Vリブドベルト10とプーリとの間のスリップ等による騒音を抑制するために設けられている。ベルトスリーブ1において、短繊維6は、当該ベルトスリーブ1の幅方向を向くように配列されており、圧縮ゴム層5からはほとんど突出していない。各短繊維6は、例えば、数百μm〜数mm程度の長さを有している。

【0042】

次に、Vリブドベルトの製造装置50について説明する。図3及び図4に示すように、製造装置50は、ベルトスリーブ1の圧縮ゴム層5の外周面(表面)7に研削加工を施すことにより、当該外周面7に摩擦伝動面8を形成する。摩擦伝動面8は、断面V字形状のリブ溝9を複数有している。リブ溝9は、ベルトスリーブ1の幅方向に等ピッチで配置されており、各リブ溝9は、無端環状に形成されている。ベルトスリーブ1の圧縮ゴム層5の外周面7に、プーリに当接する摩擦伝動面8が形成されることにより、ベルトスリーブ1は、摩擦伝動ベルトとしてのVリブドベルト10となる。Vリブドベルト10において、圧縮ゴム層5の外周面7からは、研削によって多数の短繊維6が突出している。

【0043】

図3に示すように、製造装置50は、一対のロールとしての駆動ロール51及びテンションロール52と、研削ホイール53と、界面活性剤供給部54と、を備えている。駆動ロール51及びテンションロール52は、ベルトスリーブ1を、テンション(張力)を生じさせた状態で巻き掛けて回転させるための部材として設けられている。

【0044】

駆動ロール51及びテンションロール52は、それぞれ、円筒状の外周面を有しており、互いに平行に配置されている。本実施形態において、駆動ロール51の外径と、テンションロール52の外径とは、略同じである。駆動ロール51は、図示しない電動モータ等の駆動源の出力軸に、動力伝達可能に連結されている。本実施形態では、電動モータの駆動により、駆動ロール51が回転する。

【0045】

テンションロール52は、駆動ロール51及びテンションロール52に巻き掛けられたベルトスリーブ1に、テンション(張力)を発生させるロールとして設けられている。テンションロール52には、例えば、図示しない変位機構等が設けられており、テンションロール52は、駆動ロール51との間の距離を変更可能である。テンションロール52と駆動ロール51との間の距離を変化させることにより、駆動ロール51及びテンションロール52に巻き掛けられたベルトスリーブ1に生じる張力を調整する。駆動ロール51が回転方向R1に回転しているときには、ベルトスリーブ1のうち駆動ロール51からテンションロール52に向かう部分が張り側となっており、テンションロール52から駆動ロール51に向かう部分が緩み側となっている。テンションロール52は、駆動ロール51の駆動に伴ってベルトスリーブ1とともに回転する従動ロールである。

【0046】

研削ホイール53は、ベルトスリーブ1の外周面7を研削するための研削部材として設けられている。研削ホイール53は、駆動ロール51及びテンションロール52のうちの駆動ロール51に隣接して配置されている。研削ホイール53は、円板状の砥石本体の外周面に、ダイヤモンド等の硬質材料を含む切削刃が、電着等によって形成された構成を有している。研削ホイール53の回転軸線は、駆動ロール51の回転軸線と平行である。本実施形態において、研削ホイール53の外径は、駆動ロール51の外径よりも大きい。尚、研削ホイール53の外径は、駆動ロール51の外径より大きくてもよいし、駆動ロール51の外径と同じでもよい。

【0047】

研削ホイール53の外周面には、図4に示すように、断面V字形状の突起55が複数形成されている。各突起55は、例えば、研削ホイール53の周方向全域に形成された、無端環状の突起である。研削ホイール53は、図示しない電動モータ等の駆動源の出力軸に、動力伝達可能に連結されている。電動モータの駆動により、研削ホイール53が回転する。また、研削ホイール53には、図示しない変位機構が取り付けられており、駆動ロール51に対する研削ホイール53の位置を変更可能である。これにより、駆動ロール51にベルトスリーブ1を巻き掛けるとき、及び駆動ロール51からベルトスリーブ1を取り外すときに、研削ホイール53が邪魔にならないようにすることができる。

【0048】

図3及び図4に示すように、研削ホイール53に隣接した箇所には、界面活性剤供給部54が配置されている。界面活性剤供給部54(以下、単に供給部54ともいう)は、研削ホイール53とベルトスリーブ1との接触面16,56に、界面活性剤を供給するために設けられている。接触面56は、研削ホイール53の外周面に形成され、接触面16は、ベルトスリーブ1の圧縮ゴム層5の外周面7に形成される。本実施形態において、供給部54は、固形状の界面活性剤57をベルトスリーブ1の外周面7に供給するためのホルダ58と、液状の界面活性剤をベルトスリーブ1の外周面7に噴霧によって供給するためのノズル59と、を備えている。尚、通常は、ホルダ58及びノズル59の何れか一方が用いられる。

【0049】

ホルダ58は、固形状の界面活性剤57を保持するように構成されている。図5に示すように、界面活性剤57のうち、ベルトスリーブ1と接触する接触面60は、ベルトスリーブ1の圧縮ゴム層5の外周面7の形状に相当する形状とされている。この接触面60は、圧縮ゴム層5の外周面7との接触により、外周面7に対応する形状に削られる。界面活性剤57とベルトスリーブ1との摺接によってベルトスリーブ1の外周面7に塗布された固形状の界面活性剤は、研削ホイール53の接触面56と、ベルトスリーブ1の圧縮ゴム層5の接触面16とに供給される(図4参照)。図3では、界面活性剤57は、ベルトスリーブ1の緩み側にあって接触面16,56に近接した位置に配置されている。ベルトスリーブ1に付着した界面活性剤57がベルトスリーブ1の走行中に離脱しないためにも、接触面16,56に近接した位置が好ましい。

【0050】

ノズル59は、図示しない加圧装置によって加圧された液状の界面活性剤を、接触面16,56に供給するために設けられている。ノズル59は、ベルトスリーブ1の緩み側にあって接触面16,56に近接した位置において、液状(霧状)の界面活性剤を、ベルトスリーブ1の外周面7に供給する。ベルトスリーブ1に付着した液状の界面活性剤がベルトスリーブ1の走行中に離脱しないためにも、接触面16,56に近接した位置が好ましい。尚、供給部54に関して、ホルダ58を用いた、固形状の界面活性剤のベルトスリーブ1への供給と、ノズル59を用いた、液状の界面活性剤のベルトスリーブ1への供給とは、何れか一方のみが行われてもよいし、双方が同時に行われてもよい。

【0051】

また、ホルダ58及びノズル59には、図示しない変位機構が取り付けられており、駆動ロール51に対するホルダ58の位置を変更可能である。これにより、駆動ロール51にベルトスリーブ1を巻き掛けるとき、及び駆動ロール51からベルトスリーブ1を取り外すときに、ホルダ58、ホルダ58に保持された固形状の界面活性剤57及びノズル59を、邪魔にならないようにすることができる。

【0052】

製造装置50においてベルトスリーブ1に供給される界面活性剤は、特に限定されない。界面活性剤として、石鹸、イオン界面活性剤、非イオン(ノニオン)界面活性剤等を例示することができる。

【0053】

石鹸として、脂肪酸ナトリウム、脂肪酸カリウム等を例示することができる。

【0054】

脂肪酸ナトリウムまたは脂肪酸のナトリウム/カリウムの混合塩における脂肪酸としては、炭素原子数が好ましくは8〜20、より好ましくは12〜18の、飽和または不飽和の脂肪酸であり、直鎖状であっても分岐鎖状であってもよい。具体例としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、イソステアリン酸等や、それらの混合物である牛脂脂肪酸、ヤシ油脂肪酸、パーム核油脂肪酸等が挙げられる。

【0055】

脂肪酸ナトリウムの具体例としては、ラウリン酸ナトリウム、ミリスチン酸ナトリウム、パルミチン酸ナトリウム、ステアリン酸ナトリウム、オレイン酸ナトリウム、イソステアリン酸ナトリウム、牛脂脂肪酸ナトリウム、ヤシ油脂肪酸ナトリウム、パーム核油脂肪酸ナトリウム等が挙げられ、これらは単独で使用してもよいし、2つ以上を混合して使用してもよい。上記の脂肪酸ナトリウムの中でも、ラウリン酸ナトリウム、ミリスチン酸ナトリウム、パルミチン酸ナトリウム、ステアリン酸ナトリウム、オレイン酸ナトリウム、イソステアリン酸ナトリウムが好適に使用できる。

【0056】

脂肪酸のナトリウム/カリウムの混合塩の具体例としては、ラウリン酸ナトリウム/カリウム、ミリスチン酸ナトリウム/カリウム、パルミチン酸ナトリウム/カリウム、ステアリン酸ナトリウム/カリウム、オレイン酸ナトリウム/カリウム、イソステアリン酸ナトリウム/カリウム、牛脂脂肪酸ナトリウム/カリウム、ヤシ油脂肪酸ナトリウム/カリウム、パーム核油脂肪酸のナトリウム/カリウム等が挙げられ、これらは単独で使用してもよいし、2つ以上を混合して使用してもよい。上記の脂肪酸のナトリウム/カリウムの混合塩のなかでも、ラウリン酸ナトリウム/カリウム、ミリスチン酸ナトリウム/カリウム、パルミチン酸ナトリウム/カリウム、ステアリン酸ナトリウム/カリウム、オレイン酸ナトリウム/カリウム、イソステアリン酸ナトリウム/カリウムが好適に使用できる。

【0057】

イオン界面活性剤として、陽イオン(カチオン)界面活性剤、陰イオン(アニオン)界面活性剤及び両性界面活性剤を例示することができる。

【0058】

カチオン界面活性剤は、例えば、親水基としてテトラアルキルアンモニウムを有する。カチオン界面活性剤としては、例えば、脂肪族アミン塩、第4級アンモニウム塩、アルキルピリジニウム塩等を挙げることができる。アンモニウム塩としては、例えば、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩、アルキルベンジルジメチルアンモニウム塩等を挙げることができる。

【0059】

アニオン界面活性剤は、例えば、親水基としてカルボン酸、スルホン酸、又はリン酸を有する。カルボン酸系の界面活性剤としては、例えば、脂肪酸塩、コール酸塩等を挙げることができる。また、スルホン酸系の界面活性剤としては、例えば、直鎖アルキルベンゼンスルホン酸ナトリウム、ラウリル硫酸ナトリウム等が挙げられる。その他、アニオン界面活性剤としては、例えば、高級アルコール硫酸エステル、アルキルアリールスルホン酸塩、モノアルキル硫酸塩、アルキルポリオキシエチレン硫酸塩、アルキルベンゼンスルホン酸塩、モノアルキルリン酸塩等を挙げることができる。

【0060】

両性界面活性剤は、分子内にアニオン性部位とカチオン性部位の両方をもっており、例えば、溶液のphに応じて、陽イオン、両性または陰イオンとなる。両性界面活性剤としては、例えば、アルキルジメチルアミンオキシド、アルキルカルボキシベタイン等を挙げることができる。

【0061】

界面活性剤がイオン界面活性剤である場合、摩擦帯電列において、イオン界面活性剤の極性は、短繊維6の極性と逆であることが好ましい。例えば、短繊維6がナイロン、ポリエステル等である場合、短繊維6は、摩擦帯電例において比較的+側であるので、アニオン界面活性剤を用いることが好ましい。一方、例えば、短繊維6がポリエチレン等である場合、短繊維6は、摩擦帯電例において比較的−側であるので、カチオン界面活性剤を用いることが好ましい。

【0062】

ノニオン界面活性剤は、親水基が非電解質である。ノニオン界面活性剤は、例えば、アルキルグリコシドのような低分子系、ポリエチレングリコール、ポリビニルアルコール等の高分子系が存在する。ノニオン界面活性剤としては、例えば、ポリオキシエチレン・アルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンポリオキシプロピレンアルキルエーテル、ポリオキシエチレンポリオキシプロピレンブロックコポリマー、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレン・アルキルアミン、ポリオキシエチレンアルキルアマイド、脂肪酸ソルビタンエステル、アルキルポリグルコシド、脂肪酸ジエタノールアミド、アルキルモノグリセリルエーテル等が挙げられる。

【0063】

上記の構成を有する製造装置50を用いた、ベルトスリーブ1への研削加工による摩擦伝動面8の形成工程について、図6等を参照して説明する。図6は、製造装置50を用いた、ベルトスリーブ1の研削作業について説明するための模式的な側面図である。

【0064】

ベルトスリーブ1に研削加工を施す際には、まず、図6に示すように、ベルトスリーブ1を用意する。そして、ベルトスリーブ1を、駆動ロール11及びテンションロール12に巻き掛ける。ベルトスリーブ1が駆動ロール11及びテンションロール12に巻き掛けられた状態のとき、テンションロール52は、図示しない弾性部材によって、駆動ロール51から離隔する方向に向けて付勢されており、ベルトスリーブ1には、適宜、付勢力が作用している。これにより、ベルトスリーブ1には、テンション(張力)が生じている。尚、ベルトスリーブ1は、接着ゴム層3及び圧縮ゴム層5のうちの圧縮ゴム層5が径方向の外側となるように、駆動ロール51及びテンションロール52に巻き掛けられる。

【0065】

この状態で、駆動ロール51に接続された電動モータが回転することにより、駆動ロール51、ベルトスリーブ1及びテンションロール52は、回転方向R1に回転する。

【0066】

次に、図3に示すように、研削ホイール53を、図示しない電動モータによって、駆動ロール51と同じ方向としての回転方向R2に回転しつつ、駆動ロール51に近接する方向へ変位させることにより、研削ホイール53の外周面を、ベルトスリーブ1の圧縮ゴム層5の外周面7(外周面)に接触させる。また、併せて、供給部54を変位させることにより、ホルダ58に保持された界面活性剤57を、ベルトスリーブ1の外周面7に接触させる。

【0067】

界面活性剤57とベルトスリーブ1の外周面7とが接触する箇所は、ベルトスリーブ1の緩み側にあって接触面16,56に近接した箇所である。界面活性剤57とベルトスリーブ1の外周面7とが摺接することにより、ベルトスリーブ1の外周面7に、固形状の界面活性剤層61(図4参照)が塗布によって供給される。即ち、接触面16,56間に、界面活性剤層61が形成される。界面活性剤層61は、ベルトスリーブ1の幅方向における圧縮ゴム層5の外周面7の全域に亘って形成されている。

【0068】

界面活性剤層61の厚み(膜厚)は、好ましくは、5μm〜1mmである。界面活性剤層61の厚みが5μm未満であると、研削ホイール53と短繊維6との摩擦抵抗を十分に低減し難く、研削ホイール53が短繊維6を切削する量が多くなってしまう。また、界面活性剤層61の厚みが1mmより大きいと、研削ホイール53がベルトスリーブ1に対して滑る量が大きくなり過ぎてしまう。界面活性剤層61の厚みは、好ましくは、数十μmである。

【0069】

また、研削ホイール53の外周面の走行速度(回転速度)と、ベルトスリーブ1の外周面7の走行速度(回転速度)との和としての切削速度は、500mm/s〜50m/sであることが好ましい。上記の切削速度が500mm/s未満であると、研削ホイール53と、ベルトスリーブ1との速度差が小さ過ぎることとなり、ベルトスリーブ1からのゴムの切り屑が研削ホイール53から排出され難くなるため、研削ホイール53において目詰まりを起こし易くなってしまう。また、上記の切削速度が50m/sを超えると、研削ホイール53と、ベルトスリーブ1との速度差が大き過ぎることとなり、ベルトスリーブ1が短繊維を削り取る量が多くなってしまう。上記の切削速度の下限は、より好ましくは、1m/sであり、更に好ましくは、2m/sである。また、上記の切削速度の上限は、より好ましくは、40m/sであり、更に好ましくは、30m/sである。

【0070】

上記のように、研削ホイール53とベルトスリーブ1とが相対摺動することにより、ベルトスリーブ1の外周面7には、無端環状のリブ溝9が複数形成され、摩擦伝動面8が完成し、Vリブドベルト10が完成する。短繊維6は、研削ホイール53が圧縮ゴム層5を研削することで、圧縮ゴム層5から露出し、突出する。尚、Vリブドベルト10の出荷時において、圧縮ゴム層5の外周面7には、界面活性剤が付着していてもよいし、付着していなくてもよい。接触面16,56間に界面活性剤層を供給していることにより、ベルトスリーブ1の研削効率が向上する。すなわち、ベルトスリーブ1の研削時において、アブレシブ摩耗を促進しつつ、凝着摩耗を抑制できる。

【0071】

ここで、アブレシブ摩耗とは、硬いほうの面の突起が、柔らかいほうの面を削り取る形式の表面摩耗であり、本実施形態では、研削ホイール53の外周面がベルトスリーブ1の外周面7に作用する主要な研削効果である。一方、凝着摩耗は、研削ホイール53とベルトスリーブ1の圧縮ゴム層5とが密着することで、研削ホイール53と圧縮ゴム層5とが互いに摩耗することをいう。仮に、研削ホイール53とベルトスリーブ1との間の摩耗形態として、凝着摩耗が支配的になると、ベルトスリーブ1を研削しているときの温度上昇量が大きくなるとともに、研削ホイール53の目詰まりが発生しやすくなるため、望ましい研削とはいえない。これは、温度上昇が発生すると、圧縮ゴム層5のゴム部分が粘着しやすくなり、研削ホイール53の目詰まりの原因となるからである。更に、ゴムの凝着によって、研削後のゴム屑の逃げ場がなくなり、粉はけ性が悪くなり、研削ホイール53の目詰まりが引き起こされる。また、凝着摩耗はゴム表面に強く作用する為、研削中に短繊維6がちぎれやすく、ベルトスリーブ1の外周面7からの短繊維6の突出量が小さくなる。

【0072】

一方、本実施形態では、接触面16,56間に界面活性剤を供給することで、研削ホイール53の外周面と、ベルトスリーブ1の外周面7との間に滑剤効果を付与している。これにより、凝着摩耗を抑制しつつ、アブレシブ摩耗を促進させることができる。よって、温度上昇及び研削ホイール53の目詰まりを抑制できる。その結果、圧縮ゴム層5からの短繊維6の突出長さをより長くすることができる。また、界面活性剤による冷却効果も発揮することができ、その結果、圧縮ゴム層5のゴムの粘着も抑制することができる。

【0073】

上記の製造方法においては、固形の界面活性剤57をベルトスリーブ1に供給しているけれども、この通りでなくてもよい。例えば、ノズル59から液状の界面活性剤を噴霧してベルトスリーブ1の外周面7に界面活性剤を供給(塗布)することにより、液状の界面活性剤層を形成してもよい。この場合、界面活性剤層の膜厚は、固形状の界面活性剤層61と同様である。また、液状の界面活性剤層の粘度は、界面活性剤の溶媒としての水が100℃のときにおいて0.282cP(0.0282Pa・s)以上であることが好ましい。液状の界面活性剤の粘度を上記の粘度以上とすることにより、液状の界面活性剤を確実に接触面16,56間に保持させておくことができる。また、固形の界面活性剤と液状の界面活性剤の双方を同時に、ベルトスリーブ1の外周面7に供給してもよい。

【0074】

以上説明したように、本実施形態によると、接触面16,56に界面活性剤を供給することにより、ベルトスリーブ1と研削ホイール53との間を適度に潤滑することができる。これにより、研削ホイール53の突起55がベルトスリーブ1の圧縮ゴム層5を研削することにより摩擦伝動面8を形成しているときに、研削された圧縮ゴム層5から突出した短繊維6は、研削ホイール53で切削されることが抑制される。その結果、摩擦伝動面8を形成する工程を終えて完成したVリブドベルト10においては、圧縮ゴム層5の外周面7から突出する短繊維6の長さを充分に長くすることができる。これにより、Vリブドベルト10の使用時に、プーリとの接触に伴う騒音を低減することができるので、静粛性に優れたVリブドベルト10を実現することができる。しかも、界面活性剤による潤滑効果によって、研削ホイール53とベルトスリーブ1との間の摩擦抵抗が低減されるので、研削ホイール53に研削したゴム屑が目詰まりすることを抑制できる。これにより、研削ホイール53による研削効率の低下を抑制できるので、Vリブドベルト10の製造にかかる時間を短くすることができる。また、接触面16,56に界面活性剤を介在させるという簡易な方法で短繊維6の突出長さを大きくすることができるので、Vリブドベルト10の製造にかかる手間が少なくて済む。しかも、Vリブドベルト10自身には界面活性剤を含有させる必要が無い。このため、圧縮ゴム層5の材料を、界面活性剤を含有するのに適した材料に限定する必要が無い。よって、圧縮ゴム層5の材料の選定の自由度の向上を通じて、Vリブドベルト10の材料の選択の自由度を高くすることができる。

【0075】

したがって、本実施形態によると、Vリブドベルト10に関して、プーリとの間で異音が生じることを抑制でき、且つ製造にかかる時間及び手間が少なくて済む。

【0076】

また、本実施形態によると、プーリとVリブドベルト10との接触面積は、プーリとVベルト等との接触面積と比べて大きい。このように、プーリとの接触面積の大きいVリブドベルト10において、圧縮ゴム層5からの短繊維6の突出長さを長くすることで、プーリとの接触に伴って発生する異音を低減する効果を、極めて高くすることができる。

【0077】

また、本実施形態によると、界面活性剤は、ベルトスリーブ1の圧縮ゴム層5の外周面7及び研削ホイール53の外周面の少なくとも一方に塗布により供給される。このように、塗布によって界面活性剤を供給することで、当該界面活性剤を、簡易に且つ確実に接触面16,56に供給することができる。

【0078】

また、本実施形態によると、ベルトスリーブ1の幅方向における接触面16,56の全域に亘って界面活性剤が供給される。これにより、ベルトスリーブ1の幅方向の全域において、圧縮ゴム層5からの短繊維6の突出長さを十分に大きくできる。即ち、界面活性剤を用いることによる、圧縮ゴム層5からの短繊維6の突出量を大きくする効果を、ベルトスリーブ1の表面の全域においてムラなく発揮することができる。

【0079】

また、本実施形態によると、界面活性剤は、固形状又は液状で接触面16,56に供給される。これにより、固形状の界面活性剤57を、ベルトスリーブ1への圧接、又は研削ホイール53によるベルトスリーブ1への擦り付け等によって、ベルトスリーブ1の圧縮ゴム層5から突出した短繊維6に供給することができる。これにより、短繊維6が研削ホイール53によって研削されることを、より確実に抑制できる。また、液状の界面活性剤であれば、界面活性剤を、接触面16,56においてより均一な厚みの膜として塗布することができるので、界面活性剤を、接触面16,56の全域に亘ってより確実に供給することができる。更に、研削ホイール53と、圧縮ゴム層5から突出した短繊維6との摺接によって、液状の界面活性剤を短繊維6に染み込ませて短繊維6を濡れた状態にすることができ、界面活性剤による潤滑作用を、短繊維6において確実に発揮することができる。これにより、短繊維6が研削ホイール53によって研削されることを、より確実に抑制できる。したがって、固形状の界面活性剤を用いた場合と、液状の界面活性剤を用いた場合の何れにおいても、界面活性剤を用いることによる、圧縮ゴム層5からの短繊維6の突出量を大きくする効果を、確実に発揮することができる。

【0080】

また、本実施形態によると、界面活性剤がイオン界面活性剤の場合、摩擦帯電列において、当該イオン界面活性剤の極性を、短繊維6の極性と逆にすることができる。この場合、研削ホイール53は、圧縮ゴム層5を研削しつつ、圧縮ゴム層5から突出した短繊維6とは擦れる。これにより、短繊維6が帯電する。この帯電に伴い、イオン界面活性剤が短繊維6に吸着されるので、短繊維6は、界面活性剤を確実に保持することができる。これにより、界面活性剤が短繊維6の表面を平滑にする効果を、より確実に発揮することができ、その結果、研削ホイール53が短繊維6を削ってしまうことを、より確実に抑制できる。

【0081】

以上、本発明の実施形態について説明したけれども、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができる。即ち、Vリブドベルト、製造装置及び製造方法の形態については、上述の実施形態に限定されず、特許請求の範囲に記載した限りにおいて変更して実施してもよい。

【0082】

(1)上記実施形態では、界面活性剤をベルトスリーブの圧縮ゴム層の表面に供給する形態を例にとって説明したけれども、この通りでなくてもよい。界面活性剤を、研削ホイールの外周面に供給してもよい。また、界面活性剤を、研削ホイールの外周面とベルトスリーブの外周面の双方に同時に供給してもよい。

【0083】

(2)また、上記実施形態では、一対のロールとして駆動ロール及び従動ロールを用いる形態を例にとって説明したけれども、この通りでなくてもよい。例えば、一対のロールとは別に駆動部材を設けてベルトスリーブを回転させてもよい。また、一対のロールとは別にテンショナを設けてベルトスリーブにテンションを発生させてもよい。

【実施例】

【0084】

(試験1)

実施例1として、Vリブドベルトを作製した。このVリブドベルトは、ベルトスリーブ1と同様のベルトスリーブを製造装置50と同様の製造装置で研削することで作製された。当該ベルトスリーブの圧縮ゴム層を形成するゴムシートとして、エチレンプロピレンゴムを用いた。そして、当該ベルトスリーブに対し、固形状の界面活性剤を押し当てながら、ベルトスリーブと研削ホイールの互いの接触面の走行速度差が75mm/sとなるように駆動ロールを回転させた。この界面活性剤は、固形の脂肪酸ナトリウムの石鹸である。また、断面V字形状の突起を有する研削ホイールを電動モータで回転させながらベルトスリーブに当接させ、リブ溝が形成されるようにベルトスリーブを研削した。石鹸は、研削ホイールがベルトスリーブに当接する直前の位置において、ベルトスリーブに接触されている。これにより、研削中の圧縮ゴム層に常時、脂肪酸ナトリウムが供給されるようにした。

【0085】

また、比較例1として、Vリブドベルトを作製した。このVリブドベルトは、ベルトスリーブの研削時に界面活性剤が供給されていない点以外は、実施例1と同様の条件で作製された。

【0086】

そして、実施例1と比較例1のそれぞれに関して、圧縮ゴム層の表面からの短繊維の突出長さの平均値(表面平均繊維長さ)を、光学顕微鏡を用いて測定した。また、実施例1と比較例1のそれぞれに関して、研削ホイールを駆動する電動モータに生じる負荷電流について測定した。尚、負荷電流については、比較例に関する負荷電流を100とした場合の、実施例に関する負荷電流の値を示している。結果を表1に示す。

【0087】

【表1】

【0088】

表1に示すように、表面平均繊維長さについて、比較例1が120μmであるのに対して、実施例1は、150μmである。このように、実施例1は、比較例1と比べて、表面平均繊維長さが25%も増加している。即ち、界面活性剤をベルトスリーブと研削ホイールとの間に供給するという簡易な構成を採用するだけで、表面平均繊維長さが、比較例1との比において125%となった。

【0089】

また、負荷電流値について、比較例1を100としたときに、実施例1は、87であり、13%も低下している。このことから、界面活性剤を用いることにより、ベルトスリーブの研削時に、研削ホイールの回転抵抗が小さくなっていることが明らかである。研削ホイールの回転抵抗が小さいことから、研削ホイールの目詰まりが生じ難くなっていることが明らかである。また、研削ホイールとベルトスリーブとの間で界面活性剤による潤滑効果が確実に発揮されていることから、研削ホイールとベルトスリーブとの間において凝着摩耗が抑制されていることが明らかである。このことから、研削ホイールが、圧縮ゴム層から突出した短繊維を削ることを、界面活性剤が確実に抑制していることが明らかである。また、研削ホイールに作用する抵抗が小さいことにより、研削ホイールをスムーズに回転させて迅速に研削作業を完了できることが実証された。

【0090】

(試験2)

実施例2として、Vリブドベルトを作製した。実施例2は、ベルトスリーブ1と同様のベルトスリーブを、製造装置50と同様の製造装置で研削加工することで作製された。ベルトスリーブの外周面と研削ホイールの外周面との速度差は、5m/sである。また、ベルトスリーブと研削ホイールとの接触面に、固形状の界面活性剤としての石鹸を供給した。

【0091】

比較例2,3,4として、それぞれ、Vリブドベルトを作製した。比較例2は、ベルトスリーブと研削ホイールとの接触面に界面活性剤を供給していない点以外は、実施例2と同様の条件で作製された。また、比較例3は、ベルトスリーブと研削ホイールとの接触面に界面活性剤を供給していない点と、ベルトスリーブの外周面と研削ホイールの外周面との速度差が7m/s(実施例2の場合の1.4倍)とされている点以外は、実施例2と同様の条件で作製された。また、比較例4は、ベルトスリーブと研削ホイールとの接触面に界面活性剤を供給していない点と、ベルトスリーブの外周面と研削ホイールの外周面との速度差が25m/s(実施例2の場合の5倍)とされている点以外は、実施例2と同様の条件で作製された。

【0092】

実施例2、及び比較例2,3,4のそれぞれについて、切断面の顕微鏡写真を図7に示す。また、実施例2、及び比較例2,3,4のそれぞれについて、外周面の顕微鏡写真を図8に示す。また、実施例2、及び比較例2,3のそれぞれに関して、研削ホイールを駆動する電動モータの負荷電流と時間との関係を示すグラフ図を、図9に示す。

【0093】

図7及び図8に示すように、比較例2では、表面平均繊維長さが120μmであり、比較例3では、表面平均繊維長さが110μmであり、比較例4では、表面平均繊維長さが40μmである。一方で、実施例2では、表面平均繊維長さが150μmである。即ち、表面平均繊維長さに関して、実施例2は、比較例2の125%の値であり、比較例3の約136%の値であり、比較例4に対しては、375%という、高い値が実現されている。しかも、図7及び図8から明らかなように、実施例2では、圧縮ゴム層から突出している短繊維に関して突出量のムラが少なく、圧縮ゴム層の外周面の略全域に亘って、短繊維が略均等の長さに突出していることが明らかである。

【0094】

また、図9に示すように、比較例2,3では、それぞれ、研削工程の実施中に、研削ホイールの負荷電流が、時間の経過とともに次第に高くなっているのに対して、実施例2では、研削ホイールの負荷電流は、時間の経過に拘らず略一定である。このことから、界面活性剤を用いることにより、ベルトスリーブの研削時に、研削ホイールの回転抵抗の増大が抑制されていることが明らかである。

【産業上の利用可能性】

【0095】

本発明は、摩擦伝動ベルトの製造方法、摩擦伝動ベルト、及び摩擦伝動ベルトの製造装置として、広く適用することができる。

【符号の説明】

【0096】

1 ベルトスリーブ

4 心線

5 圧縮ゴム層(ゴム層)

6 短繊維

7 外周面(表面)

8 摩擦伝動面

10 Vリブドベルト(摩擦伝動ベルト)

51,52 ロール

53 研削ホイール

【特許請求の範囲】

【請求項1】

摩擦伝動ベルトの製造方法であって、

ゴム層に心線及び短繊維が埋設された構成を有するベルトスリーブの前記ゴム層の表面に、プーリに当接する摩擦伝動面を形成する工程を含み、

前記工程では、前記ベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させ、研削ホイールを回転させながら前記ベルトスリーブの前記表面に当接させており、前記ベルトスリーブと前記研削ホイールとの接触面には界面活性剤が供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項2】

請求項1に記載の摩擦伝動ベルトの製造方法であって、

前記摩擦伝動ベルトは、Vリブドベルトを含むことを特徴とする、摩擦伝動ベルトの製造方法。

【請求項3】

請求項1又は請求項2に記載の摩擦伝動ベルトの製造方法であって、

前記工程では、前記界面活性剤は、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布により供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項4】

請求項1乃至請求項3の何れか1項に記載の摩擦伝動ベルトの製造方法であって、

前記工程では、前記ベルトスリーブの幅方向における前記接触面の全域に亘って前記界面活性剤が供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項5】

請求項1乃至請求項4の何れか1項に記載の摩擦伝動ベルトの製造方法であって、

前記工程では、前記界面活性剤は、固形状又は液状で前記接触面に供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項6】

請求項1乃至請求項5の何れか1項に記載の摩擦伝動ベルトの製造方法であって、

前記界面活性剤は、イオン界面活性剤を含み、

摩擦帯電列において、前記イオン界面活性剤の極性は、前記短繊維の極性と逆であることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項7】

プーリに当接する摩擦伝動面を表面に有する無端状のゴム層と、

前記ゴム層に埋設された心線及び短繊維と、

を備え、

ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させつつ、研削ホイールを回転させながら前記ベルトスリーブの表面に当接させることで、前記摩擦伝動面が形成されており、

前記研削ホイールが前記ベルトスリーブに当接する際に、前記ベルトスリーブと前記研削ホイールとの接触面に界面活性剤が供給されていたことを特徴とする、摩擦伝動ベルト。

【請求項8】

ゴム層に心線及び短繊維が埋設された構成を有し、且つ、前記ゴム層の表面にプーリと当接するための摩擦伝動面が形成された摩擦伝動ベルトを製造するための製造装置であって、

ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを、テンションを生じさせた状態で巻き掛けて回転させるための一対のロールと、

前記ゴム層の前記表面を研削するために回転可能に構成された研削ホイールと、

前記研削ホイールと前記ベルトスリーブとの接触面に界面活性剤を供給するための界面活性剤供給部と、

を備えることを特徴とする、摩擦伝動ベルトの製造装置。

【請求項9】

請求項8に記載の摩擦伝動ベルトの製造装置であって、

前記界面活性剤供給部は、固形状又は液状の界面活性剤を、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布することを特徴とする、摩擦伝動ベルトの製造装置。

【請求項1】

摩擦伝動ベルトの製造方法であって、

ゴム層に心線及び短繊維が埋設された構成を有するベルトスリーブの前記ゴム層の表面に、プーリに当接する摩擦伝動面を形成する工程を含み、

前記工程では、前記ベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させ、研削ホイールを回転させながら前記ベルトスリーブの前記表面に当接させており、前記ベルトスリーブと前記研削ホイールとの接触面には界面活性剤が供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項2】

請求項1に記載の摩擦伝動ベルトの製造方法であって、

前記摩擦伝動ベルトは、Vリブドベルトを含むことを特徴とする、摩擦伝動ベルトの製造方法。

【請求項3】

請求項1又は請求項2に記載の摩擦伝動ベルトの製造方法であって、

前記工程では、前記界面活性剤は、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布により供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項4】

請求項1乃至請求項3の何れか1項に記載の摩擦伝動ベルトの製造方法であって、

前記工程では、前記ベルトスリーブの幅方向における前記接触面の全域に亘って前記界面活性剤が供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項5】

請求項1乃至請求項4の何れか1項に記載の摩擦伝動ベルトの製造方法であって、

前記工程では、前記界面活性剤は、固形状又は液状で前記接触面に供給されることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項6】

請求項1乃至請求項5の何れか1項に記載の摩擦伝動ベルトの製造方法であって、

前記界面活性剤は、イオン界面活性剤を含み、

摩擦帯電列において、前記イオン界面活性剤の極性は、前記短繊維の極性と逆であることを特徴とする、摩擦伝動ベルトの製造方法。

【請求項7】

プーリに当接する摩擦伝動面を表面に有する無端状のゴム層と、

前記ゴム層に埋設された心線及び短繊維と、

を備え、

ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを一対のロールに巻き掛け、前記ベルトスリーブにテンションを生じさせた状態で、前記ベルトスリーブを一対の前記ロールを用いて回転させつつ、研削ホイールを回転させながら前記ベルトスリーブの表面に当接させることで、前記摩擦伝動面が形成されており、

前記研削ホイールが前記ベルトスリーブに当接する際に、前記ベルトスリーブと前記研削ホイールとの接触面に界面活性剤が供給されていたことを特徴とする、摩擦伝動ベルト。

【請求項8】

ゴム層に心線及び短繊維が埋設された構成を有し、且つ、前記ゴム層の表面にプーリと当接するための摩擦伝動面が形成された摩擦伝動ベルトを製造するための製造装置であって、

ゴム層に心線及び短繊維が埋設された構成を有する製造用中間体としてのベルトスリーブを、テンションを生じさせた状態で巻き掛けて回転させるための一対のロールと、

前記ゴム層の前記表面を研削するために回転可能に構成された研削ホイールと、

前記研削ホイールと前記ベルトスリーブとの接触面に界面活性剤を供給するための界面活性剤供給部と、

を備えることを特徴とする、摩擦伝動ベルトの製造装置。

【請求項9】

請求項8に記載の摩擦伝動ベルトの製造装置であって、

前記界面活性剤供給部は、固形状又は液状の界面活性剤を、前記ベルトスリーブの前記ゴム層の前記表面及び前記研削ホイールの表面の少なくとも一方に塗布することを特徴とする、摩擦伝動ベルトの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−96488(P2013−96488A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239299(P2011−239299)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]