摩擦伝動ベルト

【課題】摩擦伝動ベルトの耐久性を向上させる。

【解決手段】Vリブドベルト10は、接着ゴム部12と、接着ゴム部12の下側に設けられた圧縮ゴム部14とを備える。接着ゴム部12に、ベルトの抗張部材である心線11を埋設する。接着ゴム部12は、心線11を境に上側を構成する上部層12Aと、下側を構成する下部層12Bとを備える。上部層12A及び下部層12Bは、EPM、EPDM等の高粘度エラストマー、及び高粘度エラストマーよりムーニー粘度が低い低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、短繊維21A、21Bとして変成ナイロンミクロファイバーを含有する。短繊維21A、21Bは、それぞれベルト幅方向、長手方向に配向する。

【解決手段】Vリブドベルト10は、接着ゴム部12と、接着ゴム部12の下側に設けられた圧縮ゴム部14とを備える。接着ゴム部12に、ベルトの抗張部材である心線11を埋設する。接着ゴム部12は、心線11を境に上側を構成する上部層12Aと、下側を構成する下部層12Bとを備える。上部層12A及び下部層12Bは、EPM、EPDM等の高粘度エラストマー、及び高粘度エラストマーよりムーニー粘度が低い低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、短繊維21A、21Bとして変成ナイロンミクロファイバーを含有する。短繊維21A、21Bは、それぞれベルト幅方向、長手方向に配向する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、高張力・高負荷環境下で使用されるVリブドベルト等の摩擦伝動ベルトに関する。

【背景技術】

【0002】

例えば、自動車のエンジン等において、補機に動力を伝達するベルトとしてVリブドベルト等の摩擦伝動ベルトが広く使用されている。近年、摩擦伝動ベルトは、エンジンの小型化でリブ数やベルト幅が減らされるとともに、補機駆動の負担増により、高張力・高負荷環境下で使用されることが多くなっている。そのため、摩擦伝動ベルトでは、抗張部材である心線周りの接着ゴムに、高モジュラスで高い耐引裂き性能を有するゴムが必要とされてきている。

【0003】

従来、特許文献1に開示されるように、高負荷環境下で使用されるVリブドベルトにおいて、接着ゴムの少なくとも一部に短繊維が混入されて、接着ゴムが高モジュラスにされることが知られている。ここで短繊維としては、通常のナイロン繊維やアラミド繊維、あるいは、ナイロン繊維にポリオレフィンを結合させた変成ナイロンミクロファイバーが使用される。また、接着ゴムのゴム成分としては、耐熱性や耐久性を向上させるために、例えばEPDMが使用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−198485号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1のように、接着ゴムに、通常のナイロン繊維やアラミド繊維が混入されると、接着ゴムと心線の接着性を高めにくく、心線とゴムの界面で剥離が生じるコードセパレーションを十分に防止することができない。また、接着ゴムに、モジュラスを高めるために変成ナイロンミクロファイバーを多量に混入した場合、接着ゴムを通常のEPDMを用いた配合とすると、原料ゴムと変成ナイロンミクロファイバーの混練が十分に行えないという問題がある。

【0006】

そこで、本発明は、接着ゴムのモジュラスや耐引裂き性能を高めつつ、コードセパレーションを生じにくいし、さらに、接着ゴムのゴム組成物の混練も適切に行えるようにした摩擦伝動ベルトを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る摩擦伝動ベルトは、ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトにおいて、心線を取り巻くゴムの少なくとも一部が、高粘度エラストマー(第1成分)及び低粘度エラストマー(第2成分)を含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【0008】

低粘度エラストマーのムーニー粘度は、10以下であることが好ましく、高粘度エラストマーのムーニー粘度は、50以上であることが好ましい。また、高粘度エラストマーと低粘度エラストマーの重量比率は、95:5〜50:50であることが好ましい。

【0009】

上記ゴムの少なくとも一部(ゴム組成物)において、変成ナイロンミクロファイバーのナイロン繊維量は、エラストマー100重量部に対して、10重量部以上であることが好ましい。例えば、変成ナイロンミクロファイバーは、少なくともポリオレフィン及びエラストマーによって変成されたものであって、具体的には、ナイロン繊維に少なくともポリオレフィンと第3成分のエラストマーが化学結合されたものである。

【0010】

さらに、変成ナイロンミクロンファイバーは、ポリオレフィン、エラストマー、及び、平均粒径1μm以下で水分量1000ppm以下の球状シリカによって構成されたマトリックスにナイロン繊維が結合したものであっても良い。

【0011】

低粘度エラストマーは、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであったほうが良い。この場合、高粘度エラストマーと低粘度エラストマーの重量比率は、70:30〜50:50であることが好ましい。

【0012】

摩擦伝動ベルトは、変成ナイロンミクロファイバーを含有し、かつ、上記ゴム組成物が加硫されて形成された接着ゴム部を備えていても良く、この場合、心線は接着ゴム部に埋設されていたほうが良い。また、摩擦伝動ベルトは、例えば、接着ゴム部の下側に設けられた圧縮ゴム部を備える。圧縮ゴム部は例えば、ベルト幅方向に配向された短繊維を含有する。

【0013】

接着ゴム部は、心線を境に上側を構成する上部層と、下側を構成する下部層から形成されていても良い。この場合、上部層及び下部層のいずれも、変成ナイロンミクロファイバーを含有し、かつ上記ゴム組成物が加硫されて形成されたものであったほうが良い。そして、上部層に含有される変成ナイロンミクロファイバーは、ベルト幅方向に配向されるとともに、下部層に含有される前記変成ナイロンミクロファイバーは、ベルト長手方向に配向されることが好ましい。

【0014】

本発明に係る摩擦伝動ベルトの製造方法は、ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトの製造方法において、変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを混練してゴム組成物を得る第1工程と、ゴム組成物を、心線周りに配置して加硫することにより、心線に接着されるゴムとして成形する第2工程とを備え、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【0015】

本発明に係る接着ゴムは、ベルトの抗張部材である心線を取り巻くように設けられる接着ゴムにおいて、少なくとも一部が、高粘度エラストマー及び低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、さらに、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【0016】

本発明に係るゴム組成物は、変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを含み、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【発明の効果】

【0017】

本発明では、接着ゴム部のモジュラスや耐引裂き性能を高めつつコードセパレーションを生じにくくし、さらには、接着ゴムのゴム組成物の混練も適切に行うことができる。

【図面の簡単な説明】

【0018】

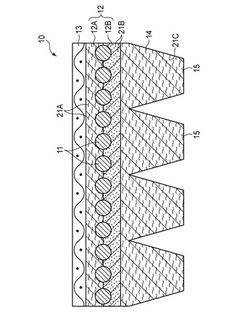

【図1】本実施形態におけるVリブドベルトの断面図である。

【図2】本実施形態におけるVリブドベルトの製造方法を示す断面図である。

【図3】走行試験のレイアウトを示す。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しつつ説明する。

図1は本発明の一実施形態に係るVリブドベルトを示す断面図である。Vリブドベルト10はゴムから形成された無端状の摩擦伝動ベルトであって、接着ゴム部12と、接着ゴム部12の下面に接着ゴム部12と一体に形成された圧縮ゴム部14と、接着ゴム部12の上面に貼付された帆布13とを備える。

【0020】

接着ゴム部12には、ベルトの抗張部材である心線11が埋設され、接着ゴム部12は、心線11を取り巻き、かつ心線11に接着されるゴムである。心線11は、接着ゴム部12において、ベルトの長手方向に延在し、かつ螺旋状に巻きつけられたものである。圧縮ゴム部14には、ベルトの長手方向に延び、かつ下方に向かうに従って幅が小さくなるリブ15が、複数(本実施形態では4つ)幅方向に並べられる。ベルト10は、圧縮ゴム部14をプーリに係合させて、摩擦伝動により原動側の動力を従動側に伝達させるものである。また、帆布13には、上部層12Aとの接着性を良好にするために、RFL処理、ゴム糊処理等の各種含浸処理が施されても良い。

【0021】

接着ゴム部12は、心線11を境に接着ゴム部12の上側を構成する上部層12Aと、下側を構成する下部層12Bから構成される。上部層12A及び下部層12Bそれぞれには、無数の短繊維21A、21Bが略均一に混入される。上部層12Aでは短繊維21Aがベルトの幅方向に配向されるとともに、下部層12Bでは短繊維21Bがベルトの長手方向に配向される。短繊維21A、21Bは、ナイロン繊維をポリオレフィン及びエラストマーで変成した変成ナイロンミクロファイバーである。具体的には、変成ナイロンミクロファイバーは、後述するように、ナイロン繊維に少なくともポリオレフィン及び第3成分のエラストマーが化学結合されたものである。

【0022】

変成ナイロンミクロファイバーに使用されるナイロン繊維としては6−ナイロンが好適に用いられるが、6,6−ナイロンあるいは6,10−ナイロン等が用いられてもよい。また、ポリオレフィンとしてはポリエチレンが好適に用いられるが、ポリエチレンに限定されず、ポリプロピレン等が用いられてもよい。

【0023】

接着ゴム部12においてナイロン繊維は、その繊維長さLFは約4000μm以下、繊維径DFは約1.5μm以下とされ、かつ繊維径DFに対する繊維長さLFの比の値(LF /DF )は10以上とされるが、好ましくは繊維長さLF が約1000μm以下、繊維径DFが約1.0μm以下であって、かつ比の値(LF/DF)が500以上1000以下の範囲内とされる。繊維径DFおよび繊維長さLFが大きいと、亀裂やコードセパレーションの発生の原因となり、ベルトの走行寿命が低下しやすくなる。

【0024】

また、上部層12A及び下部層12Bそれぞれにおいて、変成ナイロンミクロファイバーのナイロン繊維量は、上部層12A及び下部層12Bそれぞれのエラストマー100重量部に対して、10重量部以上であり、好ましくは10〜15重量部である。ナイロン繊維を10重量部以上配合することにより、上部層12A、下部層12Bのモジュラスを高めて、ベルトの走行寿命を顕著に良好にすることができる。また、15重量以上配合されると、分散不良が発生するおそれがある。

【0025】

接着ゴム部12(上部層12A及び下部層12B)は、第1成分である高粘度エラストマーと、第2成分である低粘度エラストマーと、変成ナイロンミクロファイバーを含む第3成分のエラストマー(繊維入りエラストマー)とを含有するゴム組成物(接着ゴム部用ゴム組成物)が加硫されて得られたものである。高粘度エラストマーは、ムーニー粘度が50以上のエラストマーであるとともに、低粘度エラストマーは、ムーニー粘度が10以下で、高粘度エラストマーよりムーニー粘度が低いエラストマーである。なお、高粘度エラストマーのムーニー粘度は好ましくは50〜150である。また、本明細においてムーニー粘度とは、JIS K6300に従って125℃で測定されたムーニー粘度(ML1+4、125℃)である。

【0026】

上記高粘度エラストマーとしては、ムーニー粘度50以上のエチレンプロピレン共重合体(以下、EPMという)若しくはエチレンプロピレンジエン三元共重合体(以下、EPDMという)、又はこれらの混合物が使用される。

【0027】

一方、低粘度エラストマーとしては、ムーニー粘度が10以下であるEPM若しくはEPDM、又はこれらの混合物が使用されるが、エチレン−1−オクテン共重合体等の他のエチレン−α−オレフィン共重合体が使用されても良いし、エチレン−α−オレフィン共重合体以外のエラストマーが使用されても良い。本実施形態では、低粘度エラストマーとしてEPMやEPDMが使用されると、Vリブドベルト10の耐久性がより良好なものとなる。

【0028】

本実施形態において、高粘度エラストマー:低粘度エラストマーの重量比率は、95:5〜50:50とされる。このような重量比率とすることにより、後述する混練工程、特に混練温度が低い2次練りにおける混合性を良好にし、かつ接着ゴム部12を高モジュラスとすることができる。また、低粘度エラストマーがEPM、EPDM、又はこれらの混合物である場合には、高粘度エラストマー:低粘度エラストマーの重量比率が、70:30〜50:50であることが好ましく、特に好ましくは65:35〜55:45である。重量比率をこのような範囲とすることにより、ベルト寿命をさらに向上させることができる。

【0029】

繊維入りエラストマーは、(a)ポリオレフィン、(b)第3成分のエラストマー、(c)極細のナイロン繊維とを含み、これら(a)成分と(b)成分がマトリックスを構成しており、このマトリックス中にナイロン繊維が分散し、かつ、ナイロン繊維が(a)成分及び(b)成分に化学結合しているものである。ここで、ナイロン繊維と(a)成分や(b)成分との化学結合は、例えばシランカップリング剤によってなされるものである。このような繊維入りエラストマーは、例えば、特開平7−278360号公報、特開平9−59435号公報に開示される。

【0030】

また、繊維入りエラストマーは、上記(a)〜(c)成分に加えて、(d)平均粒径1μm以下で水分量1000ppm以下の球状シリカ(以下、小粒径球状シリカとする)も含み、(a)、(b)及び(d)成分によって構成されるマトリックス中にナイロン繊維が分散し、かつ、ナイロン繊維が当該マトリックスに化学結合しているものであっても良い。このように、ナイロン繊維に結合されるマトリックスに、小粒径球状シリカが含まれることにより、変成ナイロンミクロファイバーをより高強度とすることが可能である。

【0031】

接着ゴム部用ゴム組成物において、ポリオレフィンは、エラストマー100重量部に対して1〜40重量部配合されることが好ましい。また、小粒径球状シリカは、エラストマー100重量部に対して1〜50重量部配合されることが好ましい。

【0032】

本明細書において、平均粒径とは、堀場製作所社製のレーザー回折/散乱式粒度分布測定器LA−750により、レーザー回折・散乱法によって測定したものをいう。具体的には、サンプルを測定器の測定槽に除々に入れ、光透過度が基準値になるように濃度を調整し、その後測定器の自動計測に従って測定したものである。また、水分量とは、試料10gを坩堝に量り取り、105℃に調整された乾燥機にて2時間加熱し、次いで、吸湿しないようにデシケータ中で冷却し、冷却後に試料を秤量したときの重量減少分をいう。

【0033】

繊維入りエラストマーに含まれる第3成分のエラストマーは、第2成分よりもさらに配合量(重量)が少なく、EPM、EPDM、又はこれらの混合物であることが好ましい。第3成分のエラストマーとしては、例えば、ムーニー粘度が、高粘度エラストマーより低く、かつ低粘度エラストマーより高いものが使用される。

【0034】

上部層12A及び下部層12Bのゴム組成物(接着ゴム部用ゴム組成物)には、高粘度エラストマー、低粘度エラストマー及び繊維入りエラストマー以外にも、上記小粒径球状シリカよりも平均粒径が大きい大粒径シリカや、カーボンブラック等の充填剤、加硫剤、加硫助剤、老化防止剤、遅延剤、金属架橋剤等の各種添加剤が配合される。また、上部層12A及び下部層12Bを形成するためのゴム組成物は、互いに同一の配合であっても良いが、異なる配合であっても良い。

【0035】

圧縮ゴム部14には、圧縮ゴム部14を補強するために、無数の短繊維21Cが略均一に混入される。短繊維21Cは、ベルトの幅方向に配向する。短繊維21Cの一部は、圧縮ゴム部14の表面に露出し又は表面から突出し、これにより、圧縮ゴム部14表面の摩擦係数を低減させ、ベルト走行時の異音の発生等を抑制することが可能である。短繊維21Cとしては、摩擦係数を十分に低減させるために、変成ナイロンミクロファイバーである短繊維21A、21Bより径が大きい繊維が使用される。また、短繊維21Cとしては、例えば、ベルトが高負荷環境下で使用される場合にはアラミド短繊維が、ベルト走行時の異音発生を十分に抑制させる必要がある場合にはナイロン短繊維が使用される。また、圧縮ゴム部14のエラストマーとしてはEPM、EPDM等が使用されることが好ましい。

【0036】

本実施形態に係る接着ゴム部用ゴム組成物は、以下のように作製される。まず、繊維入りエラストマー、並びに未加硫の高粘度エラストマー及び低粘度エラストマーが、所定の添加剤とともに、混練機に投入されて所定の加熱温度(例えば、150℃以上)で混練され均一化される(一次練り)。なお、一次練りでは、一次練りの加熱温度まで加熱するとエラストマーを加硫させる加硫剤等の添加剤は投入されない。一次練りで混練された混合物は、次いで、加硫剤の加硫温度未満(例えば、130℃以下)まで下げられた後、一次練りで添加されなかった加硫剤等の添加剤が添加され、さらに混練されて均一化され(二次練り)、接着ゴム部用ゴム組成物が得られる。なお、ナイロン繊維は、繊維入りエラストマーにおいて予め細分化されるものであるが、一次練りや二次練りにおいて細分化されて上記した繊維径DF及び繊維長さLFを有しても良い。

【0037】

次に、図2を用いて、Vリブドベルトの製造方法を説明する。本製造方法においては、まず、不図示のカレンダー装置が用いられて、未加硫ゴム層12A’が、帆布13の一方の面に積層されたゴム付き帆布31が用意される。具体的には、接着ゴム部用ゴム組成物が、カレンダー装置のローラによって圧延されつつ、その圧延方向に一致する方向に沿ってローラによって供給された帆布13の上にトッピングされ、これにより、ゴム付き帆布31が得られる。ここで、接着ゴム部用ゴム組成物が圧延されるとき、ゴム組成物に配合された短繊維21Aは、圧延方向(すなわち、帆布の供給方向)に配向される。

【0038】

次に、円筒状のマンドレル30の外周に、帆布13側が内側、ゴム層12A’側が外側を向くように、ゴム付き帆布31が巻き付けられる。このとき、ゴム付き帆布31は、短繊維21Aの配向方向が、マンドレル30の軸方向に一致するように巻きつけられる。すなわち、帆布13は、カレンダー装置において供給されていた方向が、マンドレル30において軸方向に沿うように配置される。

【0039】

ゴム付き帆布31の未加硫ゴム層12A’上には、心線11が螺旋状に巻かれ、その心線11の上に、第1のゴムシート12B’が巻き付けられる。第1のゴムシート12B’は、接着ゴム部用ゴム組成物がカレンダー等によって圧延されて、短繊維21B(変成ナイロンミクロファイバー)が圧延方向に配向されたものであって、マンドレル30上では、短繊維21Bの配向方向がマンドレル30の周方向に一致させられる。これにより、心線11は、接着ゴム部用ゴム組成物によって挟み込まれるように配置される。

【0040】

第1のゴムシート12B’の上には、さらに第2のゴムシート14’が、巻き付けられる。第2のゴムシート14’は、圧縮ゴム部14を形成するためのゴム組成物がカレンダー等によって圧延されて、短繊維21Cが圧延方向に配向されたものであって、マンドレル30上では、短繊維21Cの配向方向が、マンドレル30の軸方向に一致させられる。

【0041】

次いで、マンドレル30は、加硫釜(図示せず)内に入れられ、所定の温度・圧力で加圧加熱される。加圧加熱により、心線11が、一体化されたゴム層12A’及びゴムシート12B’の間で埋設されるように、帆布13、ゴム層12A’、心線11、ゴムシート12B’、14’は加硫成型されて一体化され、平ベルト状の加硫スリーブが得られる。加硫スリーブは所定幅に切断されるとともに、不図示の研磨機により研磨されて、リブ15が形成されたVリブドベルト10(図1参照)が得られる。

【0042】

なお、ゴム層12A’、ゴムシート12B’、14’それぞれは、Vリブドベルト10において、上部層12A、下部層12B及び圧縮ゴム部14となる。また、ゴム層12A’及びゴムシート12B’、14’における繊維の配向方向をマンドレル30の軸方向又は周方向に一致させたことにより、Vリブドベルト10における短繊維21A〜21Cの配向方向は、上記したようにベルトの幅方向又は長手方向に一致することになる。

【0043】

以上のように、本実施形態では、接着ゴム部用ゴム組成物に、高粘度エラストマーに加えて、ムーニー粘度が低い低粘度エラストマーが配合されたため、ナイロン繊維を多量に配合しても、接着ゴム部用ゴム組成物を適切に混練させることができる。そして、接着ゴム部12(上部層12A、下部層12B)は、高粘度エラストマーが多く配合されたことにより、変成ナイロンミクロファイバーが多量に混入されたことと相俟って、接着ゴム部12のモジュラスや耐引裂き性能を高め、ベルトの耐久性を向上させることができる。

【0044】

また、所定の配合を有する接着ゴム部12において、短繊維として変成ナイロンミクロンファイバーが使用されたことにより、短繊維21A、21Bとゴムとの接着性や、心線11と接着ゴム部12との接着性が高められる。そのため、コードセパレーションや、短繊維を起点とした亀裂等が有効に防止され、ベルトの耐久性をさらに良好なものとすることができる。

【0045】

さらに、一般的にVリブドベルトは、特に高張力・高負荷下で使用される場合、プーリと摩擦することにより、圧縮ゴム部や接着ゴム部の下部層に、ベルト長手方向に沿った大きな応力が作用され、この応力により早期に破損されることがある。一方で、接着ゴム部では、心線が幅方向にずれて、心線がベルト側面から飛び出すポップアウトや、コードセパレーションが発生しやすくなる。本実施形態では、ベルト長手方向に配向した下部層12Bの短繊維21Bによって、上記したベルト長手方向に沿う応力に抵抗し、もってベルト破損を防止する。また、ベルト幅方向に配向した上部層12Aの短繊維21Aによって心線11の幅方向へのずれが抑制され、心線のポップアウトやコードセパレーションが防止される。すなわち、本実施形態に係るVリブドベルト10は、短繊維21A、21Bが所定の方向に配向されたことにより、特に高張力・高負荷環境下でその耐久性が向上する。

【0046】

なお、Vリブドベルト10は、リブ欠け等によってベルトが破損される場合、その破損前にリブに亀裂等が生じるため、ベルト破損を目視観察により事前に発見することができる。一方、コードセパレーションは、ベルト内部で起こるため、目視観察により事前に発見することが難しく、不測の伝動不良を発生させやすい。したがって、本実施形態のように、コードセパレーションによるベルト破損が防止されると、不測の伝動不良が生じにくくなる。

【0047】

なお、接着ゴム部12における短繊維21A、21Bの配向方向は、上記の方向に限定されない。例えば、下部層12Bの短繊維21Bの配向方向も、上部層12Aと同様に、ベルトの幅方向に沿うようにしても良い。この場合、上記製造方法において、第1のゴムシート12B’は、短繊維21Bの配向方向がマンドレル30の軸方向に一致するようにマンドレル30に巻き付けられる。

【0048】

さらに、本実施形態に係る接着ゴム部用ゴム組成物は、コグドVベルト等の他の摩擦伝動ベルトの接着ゴムに使用されても良い。

【実施例】

【0049】

以下、本発明の具体的な例として実施例を示すが、本発明は以下に示す実施例によって限定されるものではない。

【0050】

[実施例1]

まず、表1に示す配合を有し、EPDM、高密度ポリエチレン及び小粒径球状シリカによって構成されたマトリックス中に、ナイロン繊維が分散され、かつそのナイロン繊維がマトリックスに結合されていたペレット状の繊維入りエラストマー(ナイロン繊維含有量25重量%)を用意した。

【0051】

【表1】

表1におけるEPDMは、ムーニー粘度40、エチレン量55%、ジエン量4.9%(ジエン種:ENB)であるノーデルIP4640(商品名.ダウケミカル社製)であった。

【0052】

次に、表2に示す繊維入りエラストマー、高粘度エラストマー(EPM)、低粘度エラストマー(EPM)、並びに、パーオキサイド加硫剤及び遅延剤を除く添加剤を、密閉型混合機で160℃前後に加熱して混練し、これらを均一化した(一次練り)。次いで、これら混練されたものをオープンロールに移して、パーオキサイド加硫剤及び遅延剤を加えて温度120℃前後で混練してこれらを均一化して、接着ゴム部用ゴム組成物を得た。表1、2から理解できるように、接着ゴム部用ゴム組成物において、高粘度エラストマー:低粘度エラストマー(重量比率)は60:40であるとともに、エラストマー100重量部に対してナイロン繊維は11.25重量部配合されていた。

【0053】

次いで、実施形態の方法に従って、接着ゴム部用ゴム組成物によって、接着ゴム部の上部層及び下部層を形成したVリブドベルトを製造した。Vリブドベルトは、加硫釜によって180℃25分間加圧下で加硫成型することにより得られたものであり、得られたVリブドベルトは3PKで長さ1040mm、幅10.7mmであった。実施例1では、上部層、下部層及び圧縮ゴム部における繊維の配向方向はそれぞれ、図1に示すように、ベルト幅方向、ベルト長手方向及びベルト幅方向とした。なお、圧縮ゴム部を形成するためのゴム組成物としては、EPDMをエラストマーとし、エラストマー100重量部に対して6重量部のアラミド短繊維が配合されたゴム組成物を用いた。また、帆布にはナイロン繊維及び綿によって平織りされた織布を、心線としてはアラミド心線を用いた。

【0054】

【表2】

※1:表2における各数値は、PHR(エラストマー100重量部に対する各材料の重量部)を示す。また、“---”は未配合を示す。

※2:高粘度エラストマー(EPM)は、ムーニー粘度63、エチレン量64%のEPM(商品名.Keltan 740、DSM社製)であった。

※3:低粘度エラストマー(EPM)は、ムーニー粘度2.5のEPM(商品名.Keltan 1200A、DSM社製)であった。

※4:低粘度エラストマー(EOM)は、融点110℃、ムーニー粘度2のエチレン−1−オクテン共重合体(商品名.Engage8407P、ダウケミカル社製)であった。

※5:シリコーン変性EPDMは、ムーニー粘度28.8のSEP−1411U(商品名.信越化学工業社製)であった。

【0055】

[実施例2]

接着ゴム部用ゴム組成物に、低粘度エラストマー(EPM)の代わりに、高粘度エラストマー:低粘度エラストマーの重量比率が90:10となるように低粘度エラストマー(EOM)を配合するとともに、各種添加剤の配合量を表2に示すように調整した点を除いて、実施例1と同様に実施した。

【0056】

[実施例3]

接着ゴム部用ゴム組成物における高粘度エラストマーと低粘度エラストマーの配合量を変更して、高粘度エラストマー:低粘度エラストマーの重量比率が70:30となるようにした点を除いて、実施例1と同様に実施した。

【0057】

[実施例4]

接着ゴム部の下部層における短繊維(変成ナイロンミクロファイバー)の配向方向を、ベルト幅方向とした点を除いて実施例2と同様に実施した。

【0058】

[実施例5]

接着ゴム部用ゴム組成物における繊維入りエラストマー、高粘度エラストマー及び低粘度エラストマーの配合量を変更して、高粘度エラストマー:低粘度エラストマーの重量比率が70:30となり、かつエラストマー100重量部に対してナイロン繊維が5.6重量部配合されるようにした点を除いて実施例1と同様に実施した。

【0059】

[比較例1]

低粘度エラストマーを配合せずに、接着ゴム部用ゴム組成物における高粘度エラストマー:低粘度エラストマーの重量比率が100:0となるようにした点を除いて、実施例1と同様に実施した。本比較例では、混練温度が低い二次練りにおいて配合物を混練りできず、接着ゴム部用ゴム組成物を得ることができなかった。そのため、本比較例では、表2に示す配合の接着ゴム部用ゴム組成物を用いてVリブドベルトを製造することができなかった。

【0060】

[比較例2]

接着ゴム部用ゴム組成物の配合を表2に示すように変更して、接着ゴム部のエラストマー材料としてシリコーン変性EPDMを用い、かつ、変成ナイロンミクロファイバーを配合しなかった点を除いて実施例1と同様に実施した。

【0061】

[比較例3]

接着ゴム部用ゴム組成物に繊維入りエラストマーを配合せず、さらに高粘度エラストマー及び低粘度エラストマーの配合量を変更することにより、接着ゴム部に変成ナイロンミクロファイバーが混入されず、かつ高粘度エラストマー:低粘度エラストマーの重量比率が70:30となるようにした点を除いて実施例1と同様に実施した。

【0062】

以下のように、各実施例、比較例の接着ゴム部用ゴム組成物について、加硫ゴムサンプルを作製して各種物性を評価するとともに、各実施例、比較例のベルトを用いて走行試験を実施した。ただし、実施例4の接着ゴム部用ゴム組成物は、実施例2と同様であるので、実施例4については物性評価を省略した。また、比較例1は、上記したように、接着ゴム部用ゴム組成物を得ることができなかったので、物性評価及び走行試験を実施しなかった。

【0063】

[引張試験]

JIS K6251に準じ、ダンベル状5号形の加硫ゴムサンプルを引っ張って、伸び率10〜200%のときの応力(M10〜M200)を測定した。短繊維が混入されていた実施例1〜3、5では、各ゴムサンプルにおいて短繊維の配向方向を引張方向に一致させた場合(列理)と、短繊維の配向方向を引張方向の垂直方向とした場合(反列理)について実施した。また、試験は、常温環境下(23℃)と、高温環境下(120℃)で行った。その測定結果を表3に示す。

【0064】

[引裂試験]

加硫ゴムサンプルを「切り込みなしアングル形試験片」として、JIS K6252に準拠して引裂強さを測定した。なお、引裂試験でも引張試験と同様に、実施例1〜3、5では、短繊維が列理に配向される場合と、反列理に配向される場合それぞれについて、常温環境下(23℃)、高温環境下(120℃)で引裂強度を測定した。

【0065】

[走行試験]

図3に示すように、各実施例、比較例のベルト50を、プーリ径120mmの原動プーリ51、プーリ径120mmの従動プーリ52、及びベルトの張り側に配置されたプーリ径45mmのテンショナプーリ53に掛け回した。ベルト50は、緩み側にてプーリ径85mmのアイドラプーリ54によって逆曲げされていた。そして、テンショナプーリ53によって559Nの力でベルト50を張るとともに、従動プーリ52に8.8kWの荷重を負荷した状態で、最大張力が350N/リブとなるように、4900rpmで原動プーリ51を回転させ、ベルト50を走行させた。本試験では、環境温度100℃で、ベルト50が走行できなくなるまで破損したときの破損時間をベルト寿命とした。また、ベルト50に最初に破損が見られたときの時間も測定し、その時間を初期破壊時間とした。なお、各実施例、比較例では、ベルト50がベルト寿命に達したときの破壊モード及び初期破損が発生したときの破壊モードについても観察した。

【0066】

[デマッチャ試験]

実施例1及び比較例2については、接着ゴム部用ゴム組成物から得られた加硫ゴムサンプルを用いて、JIS K6260に準じて、デマッチャ試験を実施し、屈曲亀裂成長耐久性を評価した。屈曲亀裂成長耐久性評価では、各サンプルの中央に切り込みを入れて、120℃環境下、曲げ角度180°で2万5千回屈曲を繰り返して以下の基準で評価した。また、実施例1については、各サンプルに切り込みを入れずに、130℃環境下、曲げ角度180°で100万回屈曲を繰り返し、屈曲亀裂発生耐久性についても評価した。なお、実施例1では、繊維がサンプルの長手方向に配向されたサンプル(列理)、幅方向に配向されたサンプル(反列理)それぞれについて評価した。

【0067】

〈屈曲亀裂成長耐久性〉

○:切り込みが全く又は殆ど広がらず、屈曲亀裂成長耐久性に非常に優れていた。

△:切り込みが広がったが、端部までは広がらず、屈曲亀裂成長耐久性に優れていた。

×:切り込みが両端まで広がり、試験を継続できず、屈曲亀裂成長耐久性が十分ではなかった。なお、括弧内は、試験を停止した回数である。

〈屈曲亀裂発生耐久性〉

○:亀裂が全く又は殆ど発生しておらず、屈曲亀裂発生耐久性に優れていた。

×:大きな亀裂が発生し、屈曲亀裂発生耐久性が十分ではなかった。

【0068】

【表3】

【0069】

表3の結果から明らかなように、本発明の実施例1〜4については、列理方向の引張強さ、及び引裂強さが良好で、ベルトの走行寿命も良好なものとなった。また、コードセパレーションが発生せず、不測の伝動不良が生じにくいことが理解できる。さらに、高粘度及び低粘度エラストマーをいずれもEPMとするとともに、下部層の短繊維の配向方向をベルトの長手方向とし、上部層の短繊維の配向方向をベルトの幅方向とした実施例1、3では、初期破壊から最終破壊までの時間が長くなったため、伝動不良をより容易に発見しやすいことが理解できる。

【0070】

一方、接着ゴム部に短繊維を配合しなかった比較例2、3では、引張強さ及び引裂強さが良好ではなく、ベルトの耐久性も良好なものとならなかった。また、比較例2、3では、コードセパレーションが発生しており、不測の伝動不良が発生しやすいと考えられる。さらに、短繊維が配合されたもののその配合量が10重量部未満であった実施例5では、引張強さ及び引裂強さは比較的良好となったが、走行寿命は、短繊維が配合されない比較例3と同程度で、またコードセパレーションも生じていた。このことから、理由は明らかではないが、本発明では接着ゴムにナイロン繊維を多く配合しない場合、物性はある程度改善できるが、ベルト寿命を殆ど伸ばすことができないことが理解できる。

【符号の説明】

【0071】

10 Vリブドベルト(摩擦伝動ベルト)

11 心線

12 接着ゴム部

12A 上部層

12B 下部層

14 圧縮ゴム部

15 リブ

21A、21B 短繊維(変成ナイロンミクロファイバー)

【技術分野】

【0001】

本発明は、例えば、高張力・高負荷環境下で使用されるVリブドベルト等の摩擦伝動ベルトに関する。

【背景技術】

【0002】

例えば、自動車のエンジン等において、補機に動力を伝達するベルトとしてVリブドベルト等の摩擦伝動ベルトが広く使用されている。近年、摩擦伝動ベルトは、エンジンの小型化でリブ数やベルト幅が減らされるとともに、補機駆動の負担増により、高張力・高負荷環境下で使用されることが多くなっている。そのため、摩擦伝動ベルトでは、抗張部材である心線周りの接着ゴムに、高モジュラスで高い耐引裂き性能を有するゴムが必要とされてきている。

【0003】

従来、特許文献1に開示されるように、高負荷環境下で使用されるVリブドベルトにおいて、接着ゴムの少なくとも一部に短繊維が混入されて、接着ゴムが高モジュラスにされることが知られている。ここで短繊維としては、通常のナイロン繊維やアラミド繊維、あるいは、ナイロン繊維にポリオレフィンを結合させた変成ナイロンミクロファイバーが使用される。また、接着ゴムのゴム成分としては、耐熱性や耐久性を向上させるために、例えばEPDMが使用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−198485号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1のように、接着ゴムに、通常のナイロン繊維やアラミド繊維が混入されると、接着ゴムと心線の接着性を高めにくく、心線とゴムの界面で剥離が生じるコードセパレーションを十分に防止することができない。また、接着ゴムに、モジュラスを高めるために変成ナイロンミクロファイバーを多量に混入した場合、接着ゴムを通常のEPDMを用いた配合とすると、原料ゴムと変成ナイロンミクロファイバーの混練が十分に行えないという問題がある。

【0006】

そこで、本発明は、接着ゴムのモジュラスや耐引裂き性能を高めつつ、コードセパレーションを生じにくいし、さらに、接着ゴムのゴム組成物の混練も適切に行えるようにした摩擦伝動ベルトを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る摩擦伝動ベルトは、ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトにおいて、心線を取り巻くゴムの少なくとも一部が、高粘度エラストマー(第1成分)及び低粘度エラストマー(第2成分)を含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【0008】

低粘度エラストマーのムーニー粘度は、10以下であることが好ましく、高粘度エラストマーのムーニー粘度は、50以上であることが好ましい。また、高粘度エラストマーと低粘度エラストマーの重量比率は、95:5〜50:50であることが好ましい。

【0009】

上記ゴムの少なくとも一部(ゴム組成物)において、変成ナイロンミクロファイバーのナイロン繊維量は、エラストマー100重量部に対して、10重量部以上であることが好ましい。例えば、変成ナイロンミクロファイバーは、少なくともポリオレフィン及びエラストマーによって変成されたものであって、具体的には、ナイロン繊維に少なくともポリオレフィンと第3成分のエラストマーが化学結合されたものである。

【0010】

さらに、変成ナイロンミクロンファイバーは、ポリオレフィン、エラストマー、及び、平均粒径1μm以下で水分量1000ppm以下の球状シリカによって構成されたマトリックスにナイロン繊維が結合したものであっても良い。

【0011】

低粘度エラストマーは、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであったほうが良い。この場合、高粘度エラストマーと低粘度エラストマーの重量比率は、70:30〜50:50であることが好ましい。

【0012】

摩擦伝動ベルトは、変成ナイロンミクロファイバーを含有し、かつ、上記ゴム組成物が加硫されて形成された接着ゴム部を備えていても良く、この場合、心線は接着ゴム部に埋設されていたほうが良い。また、摩擦伝動ベルトは、例えば、接着ゴム部の下側に設けられた圧縮ゴム部を備える。圧縮ゴム部は例えば、ベルト幅方向に配向された短繊維を含有する。

【0013】

接着ゴム部は、心線を境に上側を構成する上部層と、下側を構成する下部層から形成されていても良い。この場合、上部層及び下部層のいずれも、変成ナイロンミクロファイバーを含有し、かつ上記ゴム組成物が加硫されて形成されたものであったほうが良い。そして、上部層に含有される変成ナイロンミクロファイバーは、ベルト幅方向に配向されるとともに、下部層に含有される前記変成ナイロンミクロファイバーは、ベルト長手方向に配向されることが好ましい。

【0014】

本発明に係る摩擦伝動ベルトの製造方法は、ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトの製造方法において、変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを混練してゴム組成物を得る第1工程と、ゴム組成物を、心線周りに配置して加硫することにより、心線に接着されるゴムとして成形する第2工程とを備え、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【0015】

本発明に係る接着ゴムは、ベルトの抗張部材である心線を取り巻くように設けられる接着ゴムにおいて、少なくとも一部が、高粘度エラストマー及び低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、さらに、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【0016】

本発明に係るゴム組成物は、変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを含み、高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、低粘度エラストマーが高粘度エラストマーよりもムーニー粘度が低いことを特徴とする。

【発明の効果】

【0017】

本発明では、接着ゴム部のモジュラスや耐引裂き性能を高めつつコードセパレーションを生じにくくし、さらには、接着ゴムのゴム組成物の混練も適切に行うことができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態におけるVリブドベルトの断面図である。

【図2】本実施形態におけるVリブドベルトの製造方法を示す断面図である。

【図3】走行試験のレイアウトを示す。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しつつ説明する。

図1は本発明の一実施形態に係るVリブドベルトを示す断面図である。Vリブドベルト10はゴムから形成された無端状の摩擦伝動ベルトであって、接着ゴム部12と、接着ゴム部12の下面に接着ゴム部12と一体に形成された圧縮ゴム部14と、接着ゴム部12の上面に貼付された帆布13とを備える。

【0020】

接着ゴム部12には、ベルトの抗張部材である心線11が埋設され、接着ゴム部12は、心線11を取り巻き、かつ心線11に接着されるゴムである。心線11は、接着ゴム部12において、ベルトの長手方向に延在し、かつ螺旋状に巻きつけられたものである。圧縮ゴム部14には、ベルトの長手方向に延び、かつ下方に向かうに従って幅が小さくなるリブ15が、複数(本実施形態では4つ)幅方向に並べられる。ベルト10は、圧縮ゴム部14をプーリに係合させて、摩擦伝動により原動側の動力を従動側に伝達させるものである。また、帆布13には、上部層12Aとの接着性を良好にするために、RFL処理、ゴム糊処理等の各種含浸処理が施されても良い。

【0021】

接着ゴム部12は、心線11を境に接着ゴム部12の上側を構成する上部層12Aと、下側を構成する下部層12Bから構成される。上部層12A及び下部層12Bそれぞれには、無数の短繊維21A、21Bが略均一に混入される。上部層12Aでは短繊維21Aがベルトの幅方向に配向されるとともに、下部層12Bでは短繊維21Bがベルトの長手方向に配向される。短繊維21A、21Bは、ナイロン繊維をポリオレフィン及びエラストマーで変成した変成ナイロンミクロファイバーである。具体的には、変成ナイロンミクロファイバーは、後述するように、ナイロン繊維に少なくともポリオレフィン及び第3成分のエラストマーが化学結合されたものである。

【0022】

変成ナイロンミクロファイバーに使用されるナイロン繊維としては6−ナイロンが好適に用いられるが、6,6−ナイロンあるいは6,10−ナイロン等が用いられてもよい。また、ポリオレフィンとしてはポリエチレンが好適に用いられるが、ポリエチレンに限定されず、ポリプロピレン等が用いられてもよい。

【0023】

接着ゴム部12においてナイロン繊維は、その繊維長さLFは約4000μm以下、繊維径DFは約1.5μm以下とされ、かつ繊維径DFに対する繊維長さLFの比の値(LF /DF )は10以上とされるが、好ましくは繊維長さLF が約1000μm以下、繊維径DFが約1.0μm以下であって、かつ比の値(LF/DF)が500以上1000以下の範囲内とされる。繊維径DFおよび繊維長さLFが大きいと、亀裂やコードセパレーションの発生の原因となり、ベルトの走行寿命が低下しやすくなる。

【0024】

また、上部層12A及び下部層12Bそれぞれにおいて、変成ナイロンミクロファイバーのナイロン繊維量は、上部層12A及び下部層12Bそれぞれのエラストマー100重量部に対して、10重量部以上であり、好ましくは10〜15重量部である。ナイロン繊維を10重量部以上配合することにより、上部層12A、下部層12Bのモジュラスを高めて、ベルトの走行寿命を顕著に良好にすることができる。また、15重量以上配合されると、分散不良が発生するおそれがある。

【0025】

接着ゴム部12(上部層12A及び下部層12B)は、第1成分である高粘度エラストマーと、第2成分である低粘度エラストマーと、変成ナイロンミクロファイバーを含む第3成分のエラストマー(繊維入りエラストマー)とを含有するゴム組成物(接着ゴム部用ゴム組成物)が加硫されて得られたものである。高粘度エラストマーは、ムーニー粘度が50以上のエラストマーであるとともに、低粘度エラストマーは、ムーニー粘度が10以下で、高粘度エラストマーよりムーニー粘度が低いエラストマーである。なお、高粘度エラストマーのムーニー粘度は好ましくは50〜150である。また、本明細においてムーニー粘度とは、JIS K6300に従って125℃で測定されたムーニー粘度(ML1+4、125℃)である。

【0026】

上記高粘度エラストマーとしては、ムーニー粘度50以上のエチレンプロピレン共重合体(以下、EPMという)若しくはエチレンプロピレンジエン三元共重合体(以下、EPDMという)、又はこれらの混合物が使用される。

【0027】

一方、低粘度エラストマーとしては、ムーニー粘度が10以下であるEPM若しくはEPDM、又はこれらの混合物が使用されるが、エチレン−1−オクテン共重合体等の他のエチレン−α−オレフィン共重合体が使用されても良いし、エチレン−α−オレフィン共重合体以外のエラストマーが使用されても良い。本実施形態では、低粘度エラストマーとしてEPMやEPDMが使用されると、Vリブドベルト10の耐久性がより良好なものとなる。

【0028】

本実施形態において、高粘度エラストマー:低粘度エラストマーの重量比率は、95:5〜50:50とされる。このような重量比率とすることにより、後述する混練工程、特に混練温度が低い2次練りにおける混合性を良好にし、かつ接着ゴム部12を高モジュラスとすることができる。また、低粘度エラストマーがEPM、EPDM、又はこれらの混合物である場合には、高粘度エラストマー:低粘度エラストマーの重量比率が、70:30〜50:50であることが好ましく、特に好ましくは65:35〜55:45である。重量比率をこのような範囲とすることにより、ベルト寿命をさらに向上させることができる。

【0029】

繊維入りエラストマーは、(a)ポリオレフィン、(b)第3成分のエラストマー、(c)極細のナイロン繊維とを含み、これら(a)成分と(b)成分がマトリックスを構成しており、このマトリックス中にナイロン繊維が分散し、かつ、ナイロン繊維が(a)成分及び(b)成分に化学結合しているものである。ここで、ナイロン繊維と(a)成分や(b)成分との化学結合は、例えばシランカップリング剤によってなされるものである。このような繊維入りエラストマーは、例えば、特開平7−278360号公報、特開平9−59435号公報に開示される。

【0030】

また、繊維入りエラストマーは、上記(a)〜(c)成分に加えて、(d)平均粒径1μm以下で水分量1000ppm以下の球状シリカ(以下、小粒径球状シリカとする)も含み、(a)、(b)及び(d)成分によって構成されるマトリックス中にナイロン繊維が分散し、かつ、ナイロン繊維が当該マトリックスに化学結合しているものであっても良い。このように、ナイロン繊維に結合されるマトリックスに、小粒径球状シリカが含まれることにより、変成ナイロンミクロファイバーをより高強度とすることが可能である。

【0031】

接着ゴム部用ゴム組成物において、ポリオレフィンは、エラストマー100重量部に対して1〜40重量部配合されることが好ましい。また、小粒径球状シリカは、エラストマー100重量部に対して1〜50重量部配合されることが好ましい。

【0032】

本明細書において、平均粒径とは、堀場製作所社製のレーザー回折/散乱式粒度分布測定器LA−750により、レーザー回折・散乱法によって測定したものをいう。具体的には、サンプルを測定器の測定槽に除々に入れ、光透過度が基準値になるように濃度を調整し、その後測定器の自動計測に従って測定したものである。また、水分量とは、試料10gを坩堝に量り取り、105℃に調整された乾燥機にて2時間加熱し、次いで、吸湿しないようにデシケータ中で冷却し、冷却後に試料を秤量したときの重量減少分をいう。

【0033】

繊維入りエラストマーに含まれる第3成分のエラストマーは、第2成分よりもさらに配合量(重量)が少なく、EPM、EPDM、又はこれらの混合物であることが好ましい。第3成分のエラストマーとしては、例えば、ムーニー粘度が、高粘度エラストマーより低く、かつ低粘度エラストマーより高いものが使用される。

【0034】

上部層12A及び下部層12Bのゴム組成物(接着ゴム部用ゴム組成物)には、高粘度エラストマー、低粘度エラストマー及び繊維入りエラストマー以外にも、上記小粒径球状シリカよりも平均粒径が大きい大粒径シリカや、カーボンブラック等の充填剤、加硫剤、加硫助剤、老化防止剤、遅延剤、金属架橋剤等の各種添加剤が配合される。また、上部層12A及び下部層12Bを形成するためのゴム組成物は、互いに同一の配合であっても良いが、異なる配合であっても良い。

【0035】

圧縮ゴム部14には、圧縮ゴム部14を補強するために、無数の短繊維21Cが略均一に混入される。短繊維21Cは、ベルトの幅方向に配向する。短繊維21Cの一部は、圧縮ゴム部14の表面に露出し又は表面から突出し、これにより、圧縮ゴム部14表面の摩擦係数を低減させ、ベルト走行時の異音の発生等を抑制することが可能である。短繊維21Cとしては、摩擦係数を十分に低減させるために、変成ナイロンミクロファイバーである短繊維21A、21Bより径が大きい繊維が使用される。また、短繊維21Cとしては、例えば、ベルトが高負荷環境下で使用される場合にはアラミド短繊維が、ベルト走行時の異音発生を十分に抑制させる必要がある場合にはナイロン短繊維が使用される。また、圧縮ゴム部14のエラストマーとしてはEPM、EPDM等が使用されることが好ましい。

【0036】

本実施形態に係る接着ゴム部用ゴム組成物は、以下のように作製される。まず、繊維入りエラストマー、並びに未加硫の高粘度エラストマー及び低粘度エラストマーが、所定の添加剤とともに、混練機に投入されて所定の加熱温度(例えば、150℃以上)で混練され均一化される(一次練り)。なお、一次練りでは、一次練りの加熱温度まで加熱するとエラストマーを加硫させる加硫剤等の添加剤は投入されない。一次練りで混練された混合物は、次いで、加硫剤の加硫温度未満(例えば、130℃以下)まで下げられた後、一次練りで添加されなかった加硫剤等の添加剤が添加され、さらに混練されて均一化され(二次練り)、接着ゴム部用ゴム組成物が得られる。なお、ナイロン繊維は、繊維入りエラストマーにおいて予め細分化されるものであるが、一次練りや二次練りにおいて細分化されて上記した繊維径DF及び繊維長さLFを有しても良い。

【0037】

次に、図2を用いて、Vリブドベルトの製造方法を説明する。本製造方法においては、まず、不図示のカレンダー装置が用いられて、未加硫ゴム層12A’が、帆布13の一方の面に積層されたゴム付き帆布31が用意される。具体的には、接着ゴム部用ゴム組成物が、カレンダー装置のローラによって圧延されつつ、その圧延方向に一致する方向に沿ってローラによって供給された帆布13の上にトッピングされ、これにより、ゴム付き帆布31が得られる。ここで、接着ゴム部用ゴム組成物が圧延されるとき、ゴム組成物に配合された短繊維21Aは、圧延方向(すなわち、帆布の供給方向)に配向される。

【0038】

次に、円筒状のマンドレル30の外周に、帆布13側が内側、ゴム層12A’側が外側を向くように、ゴム付き帆布31が巻き付けられる。このとき、ゴム付き帆布31は、短繊維21Aの配向方向が、マンドレル30の軸方向に一致するように巻きつけられる。すなわち、帆布13は、カレンダー装置において供給されていた方向が、マンドレル30において軸方向に沿うように配置される。

【0039】

ゴム付き帆布31の未加硫ゴム層12A’上には、心線11が螺旋状に巻かれ、その心線11の上に、第1のゴムシート12B’が巻き付けられる。第1のゴムシート12B’は、接着ゴム部用ゴム組成物がカレンダー等によって圧延されて、短繊維21B(変成ナイロンミクロファイバー)が圧延方向に配向されたものであって、マンドレル30上では、短繊維21Bの配向方向がマンドレル30の周方向に一致させられる。これにより、心線11は、接着ゴム部用ゴム組成物によって挟み込まれるように配置される。

【0040】

第1のゴムシート12B’の上には、さらに第2のゴムシート14’が、巻き付けられる。第2のゴムシート14’は、圧縮ゴム部14を形成するためのゴム組成物がカレンダー等によって圧延されて、短繊維21Cが圧延方向に配向されたものであって、マンドレル30上では、短繊維21Cの配向方向が、マンドレル30の軸方向に一致させられる。

【0041】

次いで、マンドレル30は、加硫釜(図示せず)内に入れられ、所定の温度・圧力で加圧加熱される。加圧加熱により、心線11が、一体化されたゴム層12A’及びゴムシート12B’の間で埋設されるように、帆布13、ゴム層12A’、心線11、ゴムシート12B’、14’は加硫成型されて一体化され、平ベルト状の加硫スリーブが得られる。加硫スリーブは所定幅に切断されるとともに、不図示の研磨機により研磨されて、リブ15が形成されたVリブドベルト10(図1参照)が得られる。

【0042】

なお、ゴム層12A’、ゴムシート12B’、14’それぞれは、Vリブドベルト10において、上部層12A、下部層12B及び圧縮ゴム部14となる。また、ゴム層12A’及びゴムシート12B’、14’における繊維の配向方向をマンドレル30の軸方向又は周方向に一致させたことにより、Vリブドベルト10における短繊維21A〜21Cの配向方向は、上記したようにベルトの幅方向又は長手方向に一致することになる。

【0043】

以上のように、本実施形態では、接着ゴム部用ゴム組成物に、高粘度エラストマーに加えて、ムーニー粘度が低い低粘度エラストマーが配合されたため、ナイロン繊維を多量に配合しても、接着ゴム部用ゴム組成物を適切に混練させることができる。そして、接着ゴム部12(上部層12A、下部層12B)は、高粘度エラストマーが多く配合されたことにより、変成ナイロンミクロファイバーが多量に混入されたことと相俟って、接着ゴム部12のモジュラスや耐引裂き性能を高め、ベルトの耐久性を向上させることができる。

【0044】

また、所定の配合を有する接着ゴム部12において、短繊維として変成ナイロンミクロンファイバーが使用されたことにより、短繊維21A、21Bとゴムとの接着性や、心線11と接着ゴム部12との接着性が高められる。そのため、コードセパレーションや、短繊維を起点とした亀裂等が有効に防止され、ベルトの耐久性をさらに良好なものとすることができる。

【0045】

さらに、一般的にVリブドベルトは、特に高張力・高負荷下で使用される場合、プーリと摩擦することにより、圧縮ゴム部や接着ゴム部の下部層に、ベルト長手方向に沿った大きな応力が作用され、この応力により早期に破損されることがある。一方で、接着ゴム部では、心線が幅方向にずれて、心線がベルト側面から飛び出すポップアウトや、コードセパレーションが発生しやすくなる。本実施形態では、ベルト長手方向に配向した下部層12Bの短繊維21Bによって、上記したベルト長手方向に沿う応力に抵抗し、もってベルト破損を防止する。また、ベルト幅方向に配向した上部層12Aの短繊維21Aによって心線11の幅方向へのずれが抑制され、心線のポップアウトやコードセパレーションが防止される。すなわち、本実施形態に係るVリブドベルト10は、短繊維21A、21Bが所定の方向に配向されたことにより、特に高張力・高負荷環境下でその耐久性が向上する。

【0046】

なお、Vリブドベルト10は、リブ欠け等によってベルトが破損される場合、その破損前にリブに亀裂等が生じるため、ベルト破損を目視観察により事前に発見することができる。一方、コードセパレーションは、ベルト内部で起こるため、目視観察により事前に発見することが難しく、不測の伝動不良を発生させやすい。したがって、本実施形態のように、コードセパレーションによるベルト破損が防止されると、不測の伝動不良が生じにくくなる。

【0047】

なお、接着ゴム部12における短繊維21A、21Bの配向方向は、上記の方向に限定されない。例えば、下部層12Bの短繊維21Bの配向方向も、上部層12Aと同様に、ベルトの幅方向に沿うようにしても良い。この場合、上記製造方法において、第1のゴムシート12B’は、短繊維21Bの配向方向がマンドレル30の軸方向に一致するようにマンドレル30に巻き付けられる。

【0048】

さらに、本実施形態に係る接着ゴム部用ゴム組成物は、コグドVベルト等の他の摩擦伝動ベルトの接着ゴムに使用されても良い。

【実施例】

【0049】

以下、本発明の具体的な例として実施例を示すが、本発明は以下に示す実施例によって限定されるものではない。

【0050】

[実施例1]

まず、表1に示す配合を有し、EPDM、高密度ポリエチレン及び小粒径球状シリカによって構成されたマトリックス中に、ナイロン繊維が分散され、かつそのナイロン繊維がマトリックスに結合されていたペレット状の繊維入りエラストマー(ナイロン繊維含有量25重量%)を用意した。

【0051】

【表1】

表1におけるEPDMは、ムーニー粘度40、エチレン量55%、ジエン量4.9%(ジエン種:ENB)であるノーデルIP4640(商品名.ダウケミカル社製)であった。

【0052】

次に、表2に示す繊維入りエラストマー、高粘度エラストマー(EPM)、低粘度エラストマー(EPM)、並びに、パーオキサイド加硫剤及び遅延剤を除く添加剤を、密閉型混合機で160℃前後に加熱して混練し、これらを均一化した(一次練り)。次いで、これら混練されたものをオープンロールに移して、パーオキサイド加硫剤及び遅延剤を加えて温度120℃前後で混練してこれらを均一化して、接着ゴム部用ゴム組成物を得た。表1、2から理解できるように、接着ゴム部用ゴム組成物において、高粘度エラストマー:低粘度エラストマー(重量比率)は60:40であるとともに、エラストマー100重量部に対してナイロン繊維は11.25重量部配合されていた。

【0053】

次いで、実施形態の方法に従って、接着ゴム部用ゴム組成物によって、接着ゴム部の上部層及び下部層を形成したVリブドベルトを製造した。Vリブドベルトは、加硫釜によって180℃25分間加圧下で加硫成型することにより得られたものであり、得られたVリブドベルトは3PKで長さ1040mm、幅10.7mmであった。実施例1では、上部層、下部層及び圧縮ゴム部における繊維の配向方向はそれぞれ、図1に示すように、ベルト幅方向、ベルト長手方向及びベルト幅方向とした。なお、圧縮ゴム部を形成するためのゴム組成物としては、EPDMをエラストマーとし、エラストマー100重量部に対して6重量部のアラミド短繊維が配合されたゴム組成物を用いた。また、帆布にはナイロン繊維及び綿によって平織りされた織布を、心線としてはアラミド心線を用いた。

【0054】

【表2】

※1:表2における各数値は、PHR(エラストマー100重量部に対する各材料の重量部)を示す。また、“---”は未配合を示す。

※2:高粘度エラストマー(EPM)は、ムーニー粘度63、エチレン量64%のEPM(商品名.Keltan 740、DSM社製)であった。

※3:低粘度エラストマー(EPM)は、ムーニー粘度2.5のEPM(商品名.Keltan 1200A、DSM社製)であった。

※4:低粘度エラストマー(EOM)は、融点110℃、ムーニー粘度2のエチレン−1−オクテン共重合体(商品名.Engage8407P、ダウケミカル社製)であった。

※5:シリコーン変性EPDMは、ムーニー粘度28.8のSEP−1411U(商品名.信越化学工業社製)であった。

【0055】

[実施例2]

接着ゴム部用ゴム組成物に、低粘度エラストマー(EPM)の代わりに、高粘度エラストマー:低粘度エラストマーの重量比率が90:10となるように低粘度エラストマー(EOM)を配合するとともに、各種添加剤の配合量を表2に示すように調整した点を除いて、実施例1と同様に実施した。

【0056】

[実施例3]

接着ゴム部用ゴム組成物における高粘度エラストマーと低粘度エラストマーの配合量を変更して、高粘度エラストマー:低粘度エラストマーの重量比率が70:30となるようにした点を除いて、実施例1と同様に実施した。

【0057】

[実施例4]

接着ゴム部の下部層における短繊維(変成ナイロンミクロファイバー)の配向方向を、ベルト幅方向とした点を除いて実施例2と同様に実施した。

【0058】

[実施例5]

接着ゴム部用ゴム組成物における繊維入りエラストマー、高粘度エラストマー及び低粘度エラストマーの配合量を変更して、高粘度エラストマー:低粘度エラストマーの重量比率が70:30となり、かつエラストマー100重量部に対してナイロン繊維が5.6重量部配合されるようにした点を除いて実施例1と同様に実施した。

【0059】

[比較例1]

低粘度エラストマーを配合せずに、接着ゴム部用ゴム組成物における高粘度エラストマー:低粘度エラストマーの重量比率が100:0となるようにした点を除いて、実施例1と同様に実施した。本比較例では、混練温度が低い二次練りにおいて配合物を混練りできず、接着ゴム部用ゴム組成物を得ることができなかった。そのため、本比較例では、表2に示す配合の接着ゴム部用ゴム組成物を用いてVリブドベルトを製造することができなかった。

【0060】

[比較例2]

接着ゴム部用ゴム組成物の配合を表2に示すように変更して、接着ゴム部のエラストマー材料としてシリコーン変性EPDMを用い、かつ、変成ナイロンミクロファイバーを配合しなかった点を除いて実施例1と同様に実施した。

【0061】

[比較例3]

接着ゴム部用ゴム組成物に繊維入りエラストマーを配合せず、さらに高粘度エラストマー及び低粘度エラストマーの配合量を変更することにより、接着ゴム部に変成ナイロンミクロファイバーが混入されず、かつ高粘度エラストマー:低粘度エラストマーの重量比率が70:30となるようにした点を除いて実施例1と同様に実施した。

【0062】

以下のように、各実施例、比較例の接着ゴム部用ゴム組成物について、加硫ゴムサンプルを作製して各種物性を評価するとともに、各実施例、比較例のベルトを用いて走行試験を実施した。ただし、実施例4の接着ゴム部用ゴム組成物は、実施例2と同様であるので、実施例4については物性評価を省略した。また、比較例1は、上記したように、接着ゴム部用ゴム組成物を得ることができなかったので、物性評価及び走行試験を実施しなかった。

【0063】

[引張試験]

JIS K6251に準じ、ダンベル状5号形の加硫ゴムサンプルを引っ張って、伸び率10〜200%のときの応力(M10〜M200)を測定した。短繊維が混入されていた実施例1〜3、5では、各ゴムサンプルにおいて短繊維の配向方向を引張方向に一致させた場合(列理)と、短繊維の配向方向を引張方向の垂直方向とした場合(反列理)について実施した。また、試験は、常温環境下(23℃)と、高温環境下(120℃)で行った。その測定結果を表3に示す。

【0064】

[引裂試験]

加硫ゴムサンプルを「切り込みなしアングル形試験片」として、JIS K6252に準拠して引裂強さを測定した。なお、引裂試験でも引張試験と同様に、実施例1〜3、5では、短繊維が列理に配向される場合と、反列理に配向される場合それぞれについて、常温環境下(23℃)、高温環境下(120℃)で引裂強度を測定した。

【0065】

[走行試験]

図3に示すように、各実施例、比較例のベルト50を、プーリ径120mmの原動プーリ51、プーリ径120mmの従動プーリ52、及びベルトの張り側に配置されたプーリ径45mmのテンショナプーリ53に掛け回した。ベルト50は、緩み側にてプーリ径85mmのアイドラプーリ54によって逆曲げされていた。そして、テンショナプーリ53によって559Nの力でベルト50を張るとともに、従動プーリ52に8.8kWの荷重を負荷した状態で、最大張力が350N/リブとなるように、4900rpmで原動プーリ51を回転させ、ベルト50を走行させた。本試験では、環境温度100℃で、ベルト50が走行できなくなるまで破損したときの破損時間をベルト寿命とした。また、ベルト50に最初に破損が見られたときの時間も測定し、その時間を初期破壊時間とした。なお、各実施例、比較例では、ベルト50がベルト寿命に達したときの破壊モード及び初期破損が発生したときの破壊モードについても観察した。

【0066】

[デマッチャ試験]

実施例1及び比較例2については、接着ゴム部用ゴム組成物から得られた加硫ゴムサンプルを用いて、JIS K6260に準じて、デマッチャ試験を実施し、屈曲亀裂成長耐久性を評価した。屈曲亀裂成長耐久性評価では、各サンプルの中央に切り込みを入れて、120℃環境下、曲げ角度180°で2万5千回屈曲を繰り返して以下の基準で評価した。また、実施例1については、各サンプルに切り込みを入れずに、130℃環境下、曲げ角度180°で100万回屈曲を繰り返し、屈曲亀裂発生耐久性についても評価した。なお、実施例1では、繊維がサンプルの長手方向に配向されたサンプル(列理)、幅方向に配向されたサンプル(反列理)それぞれについて評価した。

【0067】

〈屈曲亀裂成長耐久性〉

○:切り込みが全く又は殆ど広がらず、屈曲亀裂成長耐久性に非常に優れていた。

△:切り込みが広がったが、端部までは広がらず、屈曲亀裂成長耐久性に優れていた。

×:切り込みが両端まで広がり、試験を継続できず、屈曲亀裂成長耐久性が十分ではなかった。なお、括弧内は、試験を停止した回数である。

〈屈曲亀裂発生耐久性〉

○:亀裂が全く又は殆ど発生しておらず、屈曲亀裂発生耐久性に優れていた。

×:大きな亀裂が発生し、屈曲亀裂発生耐久性が十分ではなかった。

【0068】

【表3】

【0069】

表3の結果から明らかなように、本発明の実施例1〜4については、列理方向の引張強さ、及び引裂強さが良好で、ベルトの走行寿命も良好なものとなった。また、コードセパレーションが発生せず、不測の伝動不良が生じにくいことが理解できる。さらに、高粘度及び低粘度エラストマーをいずれもEPMとするとともに、下部層の短繊維の配向方向をベルトの長手方向とし、上部層の短繊維の配向方向をベルトの幅方向とした実施例1、3では、初期破壊から最終破壊までの時間が長くなったため、伝動不良をより容易に発見しやすいことが理解できる。

【0070】

一方、接着ゴム部に短繊維を配合しなかった比較例2、3では、引張強さ及び引裂強さが良好ではなく、ベルトの耐久性も良好なものとならなかった。また、比較例2、3では、コードセパレーションが発生しており、不測の伝動不良が発生しやすいと考えられる。さらに、短繊維が配合されたもののその配合量が10重量部未満であった実施例5では、引張強さ及び引裂強さは比較的良好となったが、走行寿命は、短繊維が配合されない比較例3と同程度で、またコードセパレーションも生じていた。このことから、理由は明らかではないが、本発明では接着ゴムにナイロン繊維を多く配合しない場合、物性はある程度改善できるが、ベルト寿命を殆ど伸ばすことができないことが理解できる。

【符号の説明】

【0071】

10 Vリブドベルト(摩擦伝動ベルト)

11 心線

12 接着ゴム部

12A 上部層

12B 下部層

14 圧縮ゴム部

15 リブ

21A、21B 短繊維(変成ナイロンミクロファイバー)

【特許請求の範囲】

【請求項1】

ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトにおいて、

前記心線を取り巻くゴムの少なくとも一部が、高粘度エラストマー及び低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とする摩擦伝動ベルト。

【請求項2】

前記低粘度エラストマーの125℃におけるムーニー粘度は、10以下であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項3】

前記高粘度エラストマーの125℃におけるムーニー粘度は、50以上であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項4】

前記ゴムの少なくとも一部において、前記変成ナイロンミクロファイバーのナイロン繊維量は、エラストマー100重量部に対して、10重量部以上であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項5】

前記高粘度エラストマーと低粘度エラストマーの重量比率は、95:5〜50:50であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項6】

前記低粘度エラストマーは、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項7】

前記高粘度エラストマーと低粘度エラストマーの重量比率は、70:30〜50:50であることを特徴とする請求項6に記載の摩擦伝動ベルト。

【請求項8】

前記変成ナイロンミクロファイバーを含有し、かつ、前記ゴム組成物が加硫されて形成された接着ゴム部を備え、

前記心線が接着ゴム部に埋設されることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項9】

前記接着ゴム部の下側に設けられた圧縮ゴム部を備えることを特徴とする請求項8に記載の摩擦伝動ベルト。

【請求項10】

前記圧縮ゴム部は、ベルト幅方向に配向された短繊維を含むことを特徴とする請求項9に記載の摩擦伝動ベルト。

【請求項11】

前記接着ゴム部は、前記心線を境に上側を構成する上部層と、下側を構成する下部層から形成され、

前記上部層及び下部層のいずれも、前記変成ナイロンミクロファイバーを含有し、かつ前記ゴム組成物が加硫されて形成されたものであるとともに、

前記上部層に含有される前記変成ナイロンミクロファイバーは、ベルト幅方向に配向されるとともに、前記下部層に含有される前記変成ナイロンミクロファイバーは、ベルト長手方向に配向されることを特徴とする請求項9に記載の摩擦伝動ベルト。

【請求項12】

前記変成ナイロンミクロンファイバーは、ポリオレフィン、エラストマー、及び、平均粒径1μm以下で水分量1000ppm以下の球状シリカによって構成されたマトリックスにナイロン繊維が結合したものであることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項13】

ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトの製造方法において、

変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを混練してゴム組成物を得る第1工程と、

前記ゴム組成物を、前記心線周りに配置して加硫することにより、前記心線に接着されるゴムとして成形する第2工程とを備え、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とする摩擦伝動ベルトの製造方法。

【請求項14】

ベルトの抗張部材である心線を取り巻くように設けられる接着ゴムにおいて、

前記接着ゴムの少なくとも一部が、高粘度エラストマー及び低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とする接着ゴム。

【請求項15】

変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを含み、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とするゴム組成物。

【請求項1】

ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトにおいて、

前記心線を取り巻くゴムの少なくとも一部が、高粘度エラストマー及び低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とする摩擦伝動ベルト。

【請求項2】

前記低粘度エラストマーの125℃におけるムーニー粘度は、10以下であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項3】

前記高粘度エラストマーの125℃におけるムーニー粘度は、50以上であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項4】

前記ゴムの少なくとも一部において、前記変成ナイロンミクロファイバーのナイロン繊維量は、エラストマー100重量部に対して、10重量部以上であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項5】

前記高粘度エラストマーと低粘度エラストマーの重量比率は、95:5〜50:50であることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項6】

前記低粘度エラストマーは、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項7】

前記高粘度エラストマーと低粘度エラストマーの重量比率は、70:30〜50:50であることを特徴とする請求項6に記載の摩擦伝動ベルト。

【請求項8】

前記変成ナイロンミクロファイバーを含有し、かつ、前記ゴム組成物が加硫されて形成された接着ゴム部を備え、

前記心線が接着ゴム部に埋設されることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項9】

前記接着ゴム部の下側に設けられた圧縮ゴム部を備えることを特徴とする請求項8に記載の摩擦伝動ベルト。

【請求項10】

前記圧縮ゴム部は、ベルト幅方向に配向された短繊維を含むことを特徴とする請求項9に記載の摩擦伝動ベルト。

【請求項11】

前記接着ゴム部は、前記心線を境に上側を構成する上部層と、下側を構成する下部層から形成され、

前記上部層及び下部層のいずれも、前記変成ナイロンミクロファイバーを含有し、かつ前記ゴム組成物が加硫されて形成されたものであるとともに、

前記上部層に含有される前記変成ナイロンミクロファイバーは、ベルト幅方向に配向されるとともに、前記下部層に含有される前記変成ナイロンミクロファイバーは、ベルト長手方向に配向されることを特徴とする請求項9に記載の摩擦伝動ベルト。

【請求項12】

前記変成ナイロンミクロンファイバーは、ポリオレフィン、エラストマー、及び、平均粒径1μm以下で水分量1000ppm以下の球状シリカによって構成されたマトリックスにナイロン繊維が結合したものであることを特徴とする請求項1に記載の摩擦伝動ベルト。

【請求項13】

ゴムから形成され、ベルトの長手方向に延在する心線が埋設された摩擦伝動ベルトの製造方法において、

変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを混練してゴム組成物を得る第1工程と、

前記ゴム組成物を、前記心線周りに配置して加硫することにより、前記心線に接着されるゴムとして成形する第2工程とを備え、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とする摩擦伝動ベルトの製造方法。

【請求項14】

ベルトの抗張部材である心線を取り巻くように設けられる接着ゴムにおいて、

前記接着ゴムの少なくとも一部が、高粘度エラストマー及び低粘度エラストマーを含むゴム組成物を加硫したものであるとともに、変成ナイロンミクロファイバーを含有し、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とする接着ゴム。

【請求項15】

変成ナイロンミクロファイバー、高粘度エラストマー及び低粘度エラストマーを含み、

前記高粘度エラストマーが、エチレンプロピレン共重合体及びエチレンプロピレンジエン三元重合体から成る群から選択された少なくとも1種のエラストマーであるとともに、前記低粘度エラストマーが前記高粘度エラストマーよりも125℃におけるムーニー粘度が低いことを特徴とするゴム組成物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−215212(P2012−215212A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79953(P2011−79953)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000115245)ゲイツ・ユニッタ・アジア株式会社 (101)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000115245)ゲイツ・ユニッタ・アジア株式会社 (101)

【Fターム(参考)】

[ Back to top ]