摩擦圧接構造およびアクスルハウジング

【課題】摩擦圧接構造の曲げ強度を向上する。

【解決手段】アクスルエンド部18とアクスルチューブ部14は、摩擦圧接により接合される。アクスルエンド部18は、軸方向に延びる円環状の第1環状突出部18aと、第1環状突出部18aよりも大きな径を有して軸方向に延びる円環状の第2環状突出部18bと、を有する。アクスルチューブ部14は、先端面が円環状に形成されている。第1環状突出部18aの先端面は、アクスルチューブ部14の先端面と摩擦圧接により接合される。第2環状突出部18bとアクスルチューブ部14との間に支持部材22が介装される。

【解決手段】アクスルエンド部18とアクスルチューブ部14は、摩擦圧接により接合される。アクスルエンド部18は、軸方向に延びる円環状の第1環状突出部18aと、第1環状突出部18aよりも大きな径を有して軸方向に延びる円環状の第2環状突出部18bと、を有する。アクスルチューブ部14は、先端面が円環状に形成されている。第1環状突出部18aの先端面は、アクスルチューブ部14の先端面と摩擦圧接により接合される。第2環状突出部18bとアクスルチューブ部14との間に支持部材22が介装される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属部材同士を摩擦圧接により接合した摩擦圧接構造、およびその摩擦圧接構造を用いたアクスルハウジングに関する。

【背景技術】

【0002】

従来より、車両用リジッドアクスルサスペンションに適用されるアクスルハウジングとして、ディファレンシャルギアが収容されるデフケース部、アクスルシャフトが挿入されるアクスルチューブ部などが、互いに溶接によって接合されたものが知られている。

【0003】

このようなアクスルハウジングに用いられる溶接方法の一つとして、摩擦圧接がある。摩擦圧接は、部材の片側を回転させ、もう一方の部材を回転中の部材端面に押し付け、その時発生する摩擦熱により塑性変形しやすくなった所で回転を急停止させ、さらに高い圧力で押し付けることにより接合する方法である。摩擦圧接は、比較的簡易な作業で精度の高い接合が行えること、異種材料の接合に適していること、などの利点を有する(摩擦圧接については、たとえば特許文献1〜3参照)。

【特許文献1】特開2005−271015号公報

【特許文献2】特開平11−118080号公報

【特許文献3】特開2005−81351号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、アクスルハウジングは、車両のいわゆるバネ下に位置する部材であるため、その重量はいわゆるバネ下重量となる。バネ下重量が大きくなると、車両の乗り心地や接地性に影響を与えてしまうので、アクスルハウジングはできるだけ軽量化することが好ましい。

【0005】

本発明者は、アクスルハウジングを軽量化するために、様々な異種金属を摩擦溶接により接合したアクスルハウジングについて鋭意研究・開発を進める中で、異種金属の組み合わせによる摩擦圧接構造は、ねじり強度は強いが、曲げ強度は比較的弱いという課題を認識した。

【0006】

本発明はこうした状況に鑑みてなされたものであり、その目的は、摩擦圧接構造の曲げ強度を向上する技術を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある態様の摩擦圧接構造は、第1部材と第2部材とが摩擦圧接により接合された摩擦圧接構造であって、第1部材と第2部材の摩擦接合位置とは異なる位置で、第1部材と第2部材とに当接する支持部材を設けた。

【0008】

この態様によると、第1部材と第2部材の摩擦接合位置とは異なる位置に、第1部材と第2部材とに当接する支持部材を設けたことにより、支持部材を設けなかった場合に摩擦接合位置に生ずる曲げ応力を支持部材の当接位置に分散できるため、摩擦接合位置の曲げ応力を小さくできる。これにより、摩擦圧接構造全体としての曲げ強度を向上できる。

【0009】

第1部材と第2部材は異種金属であってもよい。上述したように、異種金属の組み合わせによる摩擦圧接構造は、ねじり強度は強いが、曲げ強度は比較的弱い。従って、本発明に係る摩擦圧接構造は、第1部材と第2部材が異種金属の場合に特に有効である。

【0010】

第1部材は、軸方向に延びる円環状の第1環状突出部と、第1環状突出部よりも大きな径を有して軸方向に延びる円環状の第2環状突出部と、を有し、第2部材は、先端面が円環状に形成されており、第1環状突出部の先端面は、第2部材の先端面と摩擦圧接により接合され、第2環状突出部と第2部材との間に支持部材が介装されてもよい。また、第1環状突出部は、第2環状突出部よりも軸方向に短く形成されてもよい。

【0011】

この場合、支持部材を設けなかった場合に第1環状突出部の先端面と第2部材の先端面の摩擦接合位置に生ずる曲げ応力を、支持部材の当接位置に分散できるため、摩擦接合位置の曲げ応力を小さくできる。これにより、摩擦圧接構造全体としての曲げ強度を向上できる。

【0012】

本発明の別の態様は、アクスルハウジングである。このアクスルハウジングは、デフケース部と、デフケース部に設けられる左右一対のアクスルチューブ部と、アクスルチューブ部の端部に設けられるアクスルエンド部と、を互いに接合することにより構成されるアクスルハウジングであって、デフケース部とアクスルチューブ部、およびアクスルチューブ部とアクスルエンド部は、上述の摩擦圧接構造により接合される。

【0013】

この態様によると、デフケース部とアクスルチューブ部の接合位置、およびアクスルチューブ部とアクスルエンド部の接合位置の曲げ強度を向上したアクスルハウジングを構成することができる。

【0014】

アクスルチューブ部は鉄系材料により形成され、デフケース部およびアクスルエンド部はアルミニウム系材料により形成されてもよい。この場合、デフケース部およびアクスルエンド部を鉄系材料よりも軽量なアルミニウム系材料で形成することにより、アクスルハウジングを軽量化できる。これにより、バネ下重量を小さくできるので、車両の乗り心地性、接地性、および燃費を向上できる。

【発明の効果】

【0015】

本発明によれば、摩擦圧接構造の曲げ強度を向上できる。

【発明を実施するための最良の形態】

【0016】

図1は、本発明の実施の形態に係るアクスルハウジング10を示す図である。図1に示すアクスルハウジング10は、車両の後輪側に用いられるリヤアクスルハウジングである。アクスルハウジング10は、デフケース部12と、デフケース部12に設けられる左右一対のアクスルチューブ部14、16と、アクスルチューブ部14、16のそれぞれの端部に設けられるアクスルエンド部18、20と、を互いに接合することにより構成される。

【0017】

デフケース部12は、ディファレンシャルギアを回転自在に収容する。デフケース部12は、アルミニウム系材料により形成される。アルミニウム系材料とは、アルミニウムまたはアルミニウムに各種の元素が合金されたアルミニウム合金をいう。デフケース部12には、曲げ力がほとんどかからないため、鉄系材料より軽量なアルミニウム材料を使用することにより、デフケース部12の軽量化を図ることができる。デフケース部12は、鋳造や鍛造により形成することができる。また、デフケース部12に焼き入れなどの熱処理を施してもよい。これにより、デフケース部12の強度を高めることができる。

【0018】

アクスルチューブ部14、16は、デフケース部12から車幅方向の左右へ延びるように設けられる。デフケース部12とアクスルチューブ部14、およびデフケース部12とアクスルチューブ部16は、図2を用いて後述する摩擦圧接構造により接合されている。

【0019】

アクスルチューブ部14、16には、ディファレンシャルギアからの駆動力を車輪に伝達するアクスルシャフトが挿入される。アクスルチューブ部14、16は、中空円筒形状に形成される。アクスルチューブ部14、16は、鉄系材料により形成される。鉄系材料とは、鉄または炭素鋼などの鉄系合金をいう。アクスルチューブ部14、16は、鋳造や鍛造により成形されてもよく、また押し出し成形や引き抜き成形により成形されてもよい。また、アクスルチューブ部14、16に焼き入れなどの熱処理を施してもよい。これにより、アクスルチューブ部14、16の強度を高めることができる。

【0020】

アクスルチューブ部14、16には、車体に取り付けるためのブラケットなど、多くの部材が溶接される。このブラケットが溶接される部位には、曲げ応力が発生するため、曲げ強度の高い鉄系材料を用いている。また、ブラケットは、強度を要求される部材であるため鉄系材料により形成される場合が多い。従って、ブラケットと同種の鉄系材料にてアクスルチューブ部14、16を形成することにより、溶接性を高めることができる。

【0021】

アクスルエンド部18、20は、アクスルチューブ部14、16の端部にそれぞれ接合されている。アクスルチューブ部14とアクスルエンド部18、およびアクスルチューブ部16とアクスルエンド部20もまた、図2を用いて後述する摩擦圧接構造により接合されている。

【0022】

アクスルエンド部18、20は、一端部が幅広の厚肉円筒形状に形成される。アクスルエンド部18、20は、アルミニウム系材料により成形される。アルミニウム系材料を使用することにより、アクスルエンド部18、20の軽量化を図ることができる。アクスルエンド部18、20は、鋳造や鍛造により形成することができる。また、アクスルエンド部18、20に焼き入れなどの熱処理を施してもよい。これにより、アクスルエンド部18、20の強度を高めることができる。

【0023】

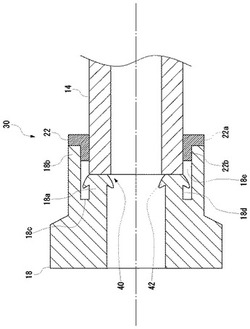

図2は、アクスルチューブ部14とアクスルエンド部18の接合位置30を示す断面図である。図2に示すように、アクスルチューブ部14は、先端面が円環状に形成されている。

【0024】

アクスルエンド部18は、軸方向に延びる円環状の第1環状突出部18aと、第1環状突出部18aよりも大きな径を有して軸方向に延びる円環状の第2環状突出部18bと、を有する。第1環状突出部18aは、第2環状突出部18bよりも軸方向に短く形成されている。なお、ここでの軸方向の長さは、第1環状突出部18a、第2環状突出部18bが突出する根元部18cから突出先端面までの距離をいう。

【0025】

アクスルエンド部18において、第1環状突出部18aの外周面18dと第2環状突出部18bの内周面18eは、所定距離離間するように形成されている。また、第1環状突出部18aの外径は、アクスルチューブ部14の外径と略等しくなるように形成されている。

【0026】

第1環状突出部18aの先端面は、アクスルチューブ部14の先端面と摩擦圧接により接合される。摩擦圧接は、第1環状突出部18aの円環状の先端面とアクスルチューブ部14の円環状の先端面を圧接し、アクスルエンド部18とアクスルチューブ部14を相対的に回転させて両者の先端面に摩擦熱を発生させ、摩擦熱による加熱が所定条件に達したときに、さらに大きな力を作用させて圧接することにより行われる。摩擦圧接で接合されることにより、インサートなどの別部材を設ける必要なくアクスルエンド部18とアクスルチューブ部14を接合することができる。また、鉄系材料とアルミニウム系材料を摩擦圧接することにより、ねじり力に対してより高い強度を得ることができる。

【0027】

本実施の形態では、アクスルエンド部18の第1環状突出部18a先端面とアクスルチューブ部14先端面の摩擦接合位置40とは異なる位置で、アクスルエンド部18とアクスルチューブ部14とに当接する支持部材22が設けられている。

【0028】

支持部材22は、円筒部22aと、円筒部22aの内周縁に沿って所定の厚みで軸方向に突出した環状突出部22bと、を有する。支持部材22は、金属材料により形成される。円筒部22aおよび環状突出部22bの内径は、アクスルチューブ部14の外径と略同一の大きさに形成される。また、円筒部22aの外径は、アクスルエンド部18の第2環状突出部18bの内径よりも大きく、好ましくは、第2環状突出部18bの外径と略同一の大きさに形成される。また、環状突出部22bの外径は、後述する圧入のために、第2環状突出部18bの内径よりもやや大きく形成される。

【0029】

支持部材22は、アクスルチューブ部14の外周面と第2環状突出部18bの内周面との間の空間に、圧入されることにより介装される。アクスルチューブ部14にアクスルエンド部18を接合する際には、まず支持部材22にアクスルチューブ部14を挿通しておき、その後、アクスルエンド部18の第1環状突出部18a先端面とアクスルチューブ部14の先端面を摩擦圧接により接合する。摩擦圧接により、第1環状突出部18aと第2環状突出部18bの間の空間、およびアクスルエンド部18の内周側の空間にバリ42が生じる。その後、支持部材22の円筒部22aをアクスルエンド部18方向に加圧することにより、アクスルチューブ部14の外周面と第2環状突出部18bの内周面との間の空間に、支持部材22の環状突出部22bを圧入する。

【0030】

円筒部22aの外径を、アクスルエンド部18の第2環状突出部18bの内径よりも大きく形成することにより、圧入する際のストッパとして機能させることができる。圧入をスムーズに行うために、環状突出部22b先端面外周部、および第2環状突出部18bの先端面内周部は、面取りされていることが好ましい。圧入しろは、たとえば10mm〜20mm程度確保することが好ましい。

【0031】

本実施の形態では、アクスルチューブ部14とアクスルエンド部18の接合位置30を上記のように構成したことにより、支持部材22を設けなかった場合に第1環状突出部18aの先端面とアクスルチューブ部14先端面の摩擦接合位置40に生ずる応力を、支持部材22の当接位置に分散できるため、摩擦接合位置40の曲げ応力を小さくできる。これにより、接合位置30全体としての曲げ強度を向上できる。

【0032】

他方のアクスルチューブ部16とアクスルエンド部20の接合位置32においても、支持部材24を用いて接合位置30と同様の摩擦圧接構造により接合される。また、デフケース部12とアクスルチューブ部14、16の接合位置34、36においても、支持部材26、28を用いて、接合位置30と同様の摩擦圧接構造により接合される。接合位置34、36においては、デフケース部12の接合部位に、アクスルエンド部18と同様の第1環状突出部および第2環状突出部が形成される。

【0033】

以上のように構成されたアクスルハウジング10によれば、接合位置30、32、34、36に、それぞれ支持部材22、24、26、28を設けたことにより、各接合位置の曲げ強度を向上できる。さらに、デフケース部12およびアクスルエンド部18、20を鉄系材料より軽量なアルミニウム系材料で形成しているので、アクスルハウジング10の軽量化を図ることができる。これにより、アクスルハウジングとして要求される強度を確保しつつ、車両の乗り心地性、接地性、および燃費を向上することができる。

【0034】

以上、実施の形態をもとに本発明を説明した。これらの実施形態は例示であり、各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0035】

上述の実施の形態では、アクスルハウジングについて説明したが、本実施の形態に係る摩擦圧接構造は、たとえばアクスルシャフト等の他の部材にも当然適用できる。

【0036】

また、上述の実施の形態では、鉄系材料とアルミニウム系材料を接合する摩擦圧接構造について説明したが、本実施の形態に係る摩擦圧接構造は、他の異種金属材料の組み合わせの接合や、同種の金属材料同士の接合の場合にも、適用できる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施の形態に係るアクスルハウジングを示す図である。

【図2】アクスルチューブとアクスルエンド部の接合位置を示す断面図である。

【符号の説明】

【0038】

10 アクスルハウジング、 12 デフケース部、 14、16 アクスルチューブ部、 18、20 アクスルエンド部、 18a 第1環状突出部、 18b 第2環状突出部、 22、24、26、28 支持部材、 30、32、34、36 接合位置。

【技術分野】

【0001】

本発明は、金属部材同士を摩擦圧接により接合した摩擦圧接構造、およびその摩擦圧接構造を用いたアクスルハウジングに関する。

【背景技術】

【0002】

従来より、車両用リジッドアクスルサスペンションに適用されるアクスルハウジングとして、ディファレンシャルギアが収容されるデフケース部、アクスルシャフトが挿入されるアクスルチューブ部などが、互いに溶接によって接合されたものが知られている。

【0003】

このようなアクスルハウジングに用いられる溶接方法の一つとして、摩擦圧接がある。摩擦圧接は、部材の片側を回転させ、もう一方の部材を回転中の部材端面に押し付け、その時発生する摩擦熱により塑性変形しやすくなった所で回転を急停止させ、さらに高い圧力で押し付けることにより接合する方法である。摩擦圧接は、比較的簡易な作業で精度の高い接合が行えること、異種材料の接合に適していること、などの利点を有する(摩擦圧接については、たとえば特許文献1〜3参照)。

【特許文献1】特開2005−271015号公報

【特許文献2】特開平11−118080号公報

【特許文献3】特開2005−81351号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、アクスルハウジングは、車両のいわゆるバネ下に位置する部材であるため、その重量はいわゆるバネ下重量となる。バネ下重量が大きくなると、車両の乗り心地や接地性に影響を与えてしまうので、アクスルハウジングはできるだけ軽量化することが好ましい。

【0005】

本発明者は、アクスルハウジングを軽量化するために、様々な異種金属を摩擦溶接により接合したアクスルハウジングについて鋭意研究・開発を進める中で、異種金属の組み合わせによる摩擦圧接構造は、ねじり強度は強いが、曲げ強度は比較的弱いという課題を認識した。

【0006】

本発明はこうした状況に鑑みてなされたものであり、その目的は、摩擦圧接構造の曲げ強度を向上する技術を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある態様の摩擦圧接構造は、第1部材と第2部材とが摩擦圧接により接合された摩擦圧接構造であって、第1部材と第2部材の摩擦接合位置とは異なる位置で、第1部材と第2部材とに当接する支持部材を設けた。

【0008】

この態様によると、第1部材と第2部材の摩擦接合位置とは異なる位置に、第1部材と第2部材とに当接する支持部材を設けたことにより、支持部材を設けなかった場合に摩擦接合位置に生ずる曲げ応力を支持部材の当接位置に分散できるため、摩擦接合位置の曲げ応力を小さくできる。これにより、摩擦圧接構造全体としての曲げ強度を向上できる。

【0009】

第1部材と第2部材は異種金属であってもよい。上述したように、異種金属の組み合わせによる摩擦圧接構造は、ねじり強度は強いが、曲げ強度は比較的弱い。従って、本発明に係る摩擦圧接構造は、第1部材と第2部材が異種金属の場合に特に有効である。

【0010】

第1部材は、軸方向に延びる円環状の第1環状突出部と、第1環状突出部よりも大きな径を有して軸方向に延びる円環状の第2環状突出部と、を有し、第2部材は、先端面が円環状に形成されており、第1環状突出部の先端面は、第2部材の先端面と摩擦圧接により接合され、第2環状突出部と第2部材との間に支持部材が介装されてもよい。また、第1環状突出部は、第2環状突出部よりも軸方向に短く形成されてもよい。

【0011】

この場合、支持部材を設けなかった場合に第1環状突出部の先端面と第2部材の先端面の摩擦接合位置に生ずる曲げ応力を、支持部材の当接位置に分散できるため、摩擦接合位置の曲げ応力を小さくできる。これにより、摩擦圧接構造全体としての曲げ強度を向上できる。

【0012】

本発明の別の態様は、アクスルハウジングである。このアクスルハウジングは、デフケース部と、デフケース部に設けられる左右一対のアクスルチューブ部と、アクスルチューブ部の端部に設けられるアクスルエンド部と、を互いに接合することにより構成されるアクスルハウジングであって、デフケース部とアクスルチューブ部、およびアクスルチューブ部とアクスルエンド部は、上述の摩擦圧接構造により接合される。

【0013】

この態様によると、デフケース部とアクスルチューブ部の接合位置、およびアクスルチューブ部とアクスルエンド部の接合位置の曲げ強度を向上したアクスルハウジングを構成することができる。

【0014】

アクスルチューブ部は鉄系材料により形成され、デフケース部およびアクスルエンド部はアルミニウム系材料により形成されてもよい。この場合、デフケース部およびアクスルエンド部を鉄系材料よりも軽量なアルミニウム系材料で形成することにより、アクスルハウジングを軽量化できる。これにより、バネ下重量を小さくできるので、車両の乗り心地性、接地性、および燃費を向上できる。

【発明の効果】

【0015】

本発明によれば、摩擦圧接構造の曲げ強度を向上できる。

【発明を実施するための最良の形態】

【0016】

図1は、本発明の実施の形態に係るアクスルハウジング10を示す図である。図1に示すアクスルハウジング10は、車両の後輪側に用いられるリヤアクスルハウジングである。アクスルハウジング10は、デフケース部12と、デフケース部12に設けられる左右一対のアクスルチューブ部14、16と、アクスルチューブ部14、16のそれぞれの端部に設けられるアクスルエンド部18、20と、を互いに接合することにより構成される。

【0017】

デフケース部12は、ディファレンシャルギアを回転自在に収容する。デフケース部12は、アルミニウム系材料により形成される。アルミニウム系材料とは、アルミニウムまたはアルミニウムに各種の元素が合金されたアルミニウム合金をいう。デフケース部12には、曲げ力がほとんどかからないため、鉄系材料より軽量なアルミニウム材料を使用することにより、デフケース部12の軽量化を図ることができる。デフケース部12は、鋳造や鍛造により形成することができる。また、デフケース部12に焼き入れなどの熱処理を施してもよい。これにより、デフケース部12の強度を高めることができる。

【0018】

アクスルチューブ部14、16は、デフケース部12から車幅方向の左右へ延びるように設けられる。デフケース部12とアクスルチューブ部14、およびデフケース部12とアクスルチューブ部16は、図2を用いて後述する摩擦圧接構造により接合されている。

【0019】

アクスルチューブ部14、16には、ディファレンシャルギアからの駆動力を車輪に伝達するアクスルシャフトが挿入される。アクスルチューブ部14、16は、中空円筒形状に形成される。アクスルチューブ部14、16は、鉄系材料により形成される。鉄系材料とは、鉄または炭素鋼などの鉄系合金をいう。アクスルチューブ部14、16は、鋳造や鍛造により成形されてもよく、また押し出し成形や引き抜き成形により成形されてもよい。また、アクスルチューブ部14、16に焼き入れなどの熱処理を施してもよい。これにより、アクスルチューブ部14、16の強度を高めることができる。

【0020】

アクスルチューブ部14、16には、車体に取り付けるためのブラケットなど、多くの部材が溶接される。このブラケットが溶接される部位には、曲げ応力が発生するため、曲げ強度の高い鉄系材料を用いている。また、ブラケットは、強度を要求される部材であるため鉄系材料により形成される場合が多い。従って、ブラケットと同種の鉄系材料にてアクスルチューブ部14、16を形成することにより、溶接性を高めることができる。

【0021】

アクスルエンド部18、20は、アクスルチューブ部14、16の端部にそれぞれ接合されている。アクスルチューブ部14とアクスルエンド部18、およびアクスルチューブ部16とアクスルエンド部20もまた、図2を用いて後述する摩擦圧接構造により接合されている。

【0022】

アクスルエンド部18、20は、一端部が幅広の厚肉円筒形状に形成される。アクスルエンド部18、20は、アルミニウム系材料により成形される。アルミニウム系材料を使用することにより、アクスルエンド部18、20の軽量化を図ることができる。アクスルエンド部18、20は、鋳造や鍛造により形成することができる。また、アクスルエンド部18、20に焼き入れなどの熱処理を施してもよい。これにより、アクスルエンド部18、20の強度を高めることができる。

【0023】

図2は、アクスルチューブ部14とアクスルエンド部18の接合位置30を示す断面図である。図2に示すように、アクスルチューブ部14は、先端面が円環状に形成されている。

【0024】

アクスルエンド部18は、軸方向に延びる円環状の第1環状突出部18aと、第1環状突出部18aよりも大きな径を有して軸方向に延びる円環状の第2環状突出部18bと、を有する。第1環状突出部18aは、第2環状突出部18bよりも軸方向に短く形成されている。なお、ここでの軸方向の長さは、第1環状突出部18a、第2環状突出部18bが突出する根元部18cから突出先端面までの距離をいう。

【0025】

アクスルエンド部18において、第1環状突出部18aの外周面18dと第2環状突出部18bの内周面18eは、所定距離離間するように形成されている。また、第1環状突出部18aの外径は、アクスルチューブ部14の外径と略等しくなるように形成されている。

【0026】

第1環状突出部18aの先端面は、アクスルチューブ部14の先端面と摩擦圧接により接合される。摩擦圧接は、第1環状突出部18aの円環状の先端面とアクスルチューブ部14の円環状の先端面を圧接し、アクスルエンド部18とアクスルチューブ部14を相対的に回転させて両者の先端面に摩擦熱を発生させ、摩擦熱による加熱が所定条件に達したときに、さらに大きな力を作用させて圧接することにより行われる。摩擦圧接で接合されることにより、インサートなどの別部材を設ける必要なくアクスルエンド部18とアクスルチューブ部14を接合することができる。また、鉄系材料とアルミニウム系材料を摩擦圧接することにより、ねじり力に対してより高い強度を得ることができる。

【0027】

本実施の形態では、アクスルエンド部18の第1環状突出部18a先端面とアクスルチューブ部14先端面の摩擦接合位置40とは異なる位置で、アクスルエンド部18とアクスルチューブ部14とに当接する支持部材22が設けられている。

【0028】

支持部材22は、円筒部22aと、円筒部22aの内周縁に沿って所定の厚みで軸方向に突出した環状突出部22bと、を有する。支持部材22は、金属材料により形成される。円筒部22aおよび環状突出部22bの内径は、アクスルチューブ部14の外径と略同一の大きさに形成される。また、円筒部22aの外径は、アクスルエンド部18の第2環状突出部18bの内径よりも大きく、好ましくは、第2環状突出部18bの外径と略同一の大きさに形成される。また、環状突出部22bの外径は、後述する圧入のために、第2環状突出部18bの内径よりもやや大きく形成される。

【0029】

支持部材22は、アクスルチューブ部14の外周面と第2環状突出部18bの内周面との間の空間に、圧入されることにより介装される。アクスルチューブ部14にアクスルエンド部18を接合する際には、まず支持部材22にアクスルチューブ部14を挿通しておき、その後、アクスルエンド部18の第1環状突出部18a先端面とアクスルチューブ部14の先端面を摩擦圧接により接合する。摩擦圧接により、第1環状突出部18aと第2環状突出部18bの間の空間、およびアクスルエンド部18の内周側の空間にバリ42が生じる。その後、支持部材22の円筒部22aをアクスルエンド部18方向に加圧することにより、アクスルチューブ部14の外周面と第2環状突出部18bの内周面との間の空間に、支持部材22の環状突出部22bを圧入する。

【0030】

円筒部22aの外径を、アクスルエンド部18の第2環状突出部18bの内径よりも大きく形成することにより、圧入する際のストッパとして機能させることができる。圧入をスムーズに行うために、環状突出部22b先端面外周部、および第2環状突出部18bの先端面内周部は、面取りされていることが好ましい。圧入しろは、たとえば10mm〜20mm程度確保することが好ましい。

【0031】

本実施の形態では、アクスルチューブ部14とアクスルエンド部18の接合位置30を上記のように構成したことにより、支持部材22を設けなかった場合に第1環状突出部18aの先端面とアクスルチューブ部14先端面の摩擦接合位置40に生ずる応力を、支持部材22の当接位置に分散できるため、摩擦接合位置40の曲げ応力を小さくできる。これにより、接合位置30全体としての曲げ強度を向上できる。

【0032】

他方のアクスルチューブ部16とアクスルエンド部20の接合位置32においても、支持部材24を用いて接合位置30と同様の摩擦圧接構造により接合される。また、デフケース部12とアクスルチューブ部14、16の接合位置34、36においても、支持部材26、28を用いて、接合位置30と同様の摩擦圧接構造により接合される。接合位置34、36においては、デフケース部12の接合部位に、アクスルエンド部18と同様の第1環状突出部および第2環状突出部が形成される。

【0033】

以上のように構成されたアクスルハウジング10によれば、接合位置30、32、34、36に、それぞれ支持部材22、24、26、28を設けたことにより、各接合位置の曲げ強度を向上できる。さらに、デフケース部12およびアクスルエンド部18、20を鉄系材料より軽量なアルミニウム系材料で形成しているので、アクスルハウジング10の軽量化を図ることができる。これにより、アクスルハウジングとして要求される強度を確保しつつ、車両の乗り心地性、接地性、および燃費を向上することができる。

【0034】

以上、実施の形態をもとに本発明を説明した。これらの実施形態は例示であり、各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0035】

上述の実施の形態では、アクスルハウジングについて説明したが、本実施の形態に係る摩擦圧接構造は、たとえばアクスルシャフト等の他の部材にも当然適用できる。

【0036】

また、上述の実施の形態では、鉄系材料とアルミニウム系材料を接合する摩擦圧接構造について説明したが、本実施の形態に係る摩擦圧接構造は、他の異種金属材料の組み合わせの接合や、同種の金属材料同士の接合の場合にも、適用できる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施の形態に係るアクスルハウジングを示す図である。

【図2】アクスルチューブとアクスルエンド部の接合位置を示す断面図である。

【符号の説明】

【0038】

10 アクスルハウジング、 12 デフケース部、 14、16 アクスルチューブ部、 18、20 アクスルエンド部、 18a 第1環状突出部、 18b 第2環状突出部、 22、24、26、28 支持部材、 30、32、34、36 接合位置。

【特許請求の範囲】

【請求項1】

第1部材と第2部材とが摩擦圧接により接合された摩擦圧接構造であって、

前記第1部材と前記第2部材の摩擦接合位置とは異なる位置で、前記第1部材と前記第2部材とに当接する支持部材を設けたことを特徴とする摩擦圧接構造。

【請求項2】

前記第1部材と前記第2部材は異種金属であることを特徴とする請求項1に記載の摩擦圧接構造。

【請求項3】

前記第1部材は、軸方向に延びる円環状の第1環状突出部と、前記第1環状突出部よりも大きな径を有して軸方向に延びる円環状の第2環状突出部と、を有し、

前記第2部材は、先端面が円環状に形成されており、

前記第1環状突出部の先端面は、第2部材の先端面と摩擦圧接により接合され、

前記第2環状突出部と前記第2部材との間に前記支持部材が介装されることを特徴とする請求項1または2に記載の摩擦圧接構造。

【請求項4】

前記第1環状突出部は、前記第2環状突出部よりも軸方向に短く形成されることを特徴とする請求項3に記載の摩擦圧接構造。

【請求項5】

デフケース部と、前記デフケース部に設けられる左右一対のアクスルチューブ部と、前記アクスルチューブ部の端部に設けられるアクスルエンド部と、を互いに接合することにより構成されるアクスルハウジングであって、

前記デフケース部と前記アクスルチューブ部、および前記アクスルチューブ部と前記アクスルエンド部は、請求項1から4のいずれかに記載の摩擦圧接構造により接合されることを特徴とするアクスルハウジング。

【請求項6】

前記アクスルチューブ部は鉄系材料により形成され、前記デフケース部および前記アクスルエンド部はアルミニウム系材料により形成されることを特徴とする請求項5に記載のアクスルハウジング。

【請求項1】

第1部材と第2部材とが摩擦圧接により接合された摩擦圧接構造であって、

前記第1部材と前記第2部材の摩擦接合位置とは異なる位置で、前記第1部材と前記第2部材とに当接する支持部材を設けたことを特徴とする摩擦圧接構造。

【請求項2】

前記第1部材と前記第2部材は異種金属であることを特徴とする請求項1に記載の摩擦圧接構造。

【請求項3】

前記第1部材は、軸方向に延びる円環状の第1環状突出部と、前記第1環状突出部よりも大きな径を有して軸方向に延びる円環状の第2環状突出部と、を有し、

前記第2部材は、先端面が円環状に形成されており、

前記第1環状突出部の先端面は、第2部材の先端面と摩擦圧接により接合され、

前記第2環状突出部と前記第2部材との間に前記支持部材が介装されることを特徴とする請求項1または2に記載の摩擦圧接構造。

【請求項4】

前記第1環状突出部は、前記第2環状突出部よりも軸方向に短く形成されることを特徴とする請求項3に記載の摩擦圧接構造。

【請求項5】

デフケース部と、前記デフケース部に設けられる左右一対のアクスルチューブ部と、前記アクスルチューブ部の端部に設けられるアクスルエンド部と、を互いに接合することにより構成されるアクスルハウジングであって、

前記デフケース部と前記アクスルチューブ部、および前記アクスルチューブ部と前記アクスルエンド部は、請求項1から4のいずれかに記載の摩擦圧接構造により接合されることを特徴とするアクスルハウジング。

【請求項6】

前記アクスルチューブ部は鉄系材料により形成され、前記デフケース部および前記アクスルエンド部はアルミニウム系材料により形成されることを特徴とする請求項5に記載のアクスルハウジング。

【図1】

【図2】

【図2】

【公開番号】特開2008−272818(P2008−272818A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−122620(P2007−122620)

【出願日】平成19年5月7日(2007.5.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年5月7日(2007.5.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]