摩擦対

【課題】高い摩擦係数が必要とされる摺動部において、ノイズ及び振動の抑制に優れた摩擦面を安定して形成し、かつ維持する摩擦対を提供する。

【解決手段】摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする、摩擦対。

【解決手段】摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする、摩擦対。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い摩擦係数が必要とされる摺動部において、ノイズ及び振動の抑制に優れた摩擦面を安定して形成し、かつ維持する摩擦対に関する。

【背景技術】

【0002】

従来から、自動車や工作機等のクラッチ用又はブレーキ用摺材及び相手材との対として用いられる摩擦対には、様々な性能が求められてきた。特に、摺材及び相手材の摩擦面の安定した形成は、効きの良いクラッチ又はブレーキを開発する上で欠かせない課題である。

【0003】

摩擦材の安定した摩擦面の形成に、自己潤滑性摩擦材料を用いる技術が、これまでにも開示されている。

特許文献1は、母材金属と該母材金属表面に形成された硬質皮膜と該硬質皮膜を貫通し該母材に達する細孔中に固定された自己潤滑性材料とからなることを特徴とする自己潤滑性摩擦材料に関する技術を開示している。

【0004】

【特許文献1】特開2000−46083号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1で開示されたような自己潤滑性材料を用いた摩擦材料は、耐摩耗かつ低摩擦係数特性の向上を課題としている。したがって、前記文献に記載された技術を用いたとしても、耐摩耗かつ高摩擦係数特性の向上を達成した材料を作製することは困難であると考えられる。また、特許文献1で開示されたような摺動材料は、摺動過程において、平坦な硬質被膜上に自己潤滑性材料の被膜が形成されることによって自己潤滑性が発生する。このため、接触圧力、摩擦速度、摩擦面や雰囲気温度などの摺動条件や、砂、泥、雨、水たまりの水などの摩擦面への介入や超低温などの特殊環境によっては、自己潤滑性の硬質被膜が掻き取られて、安定した摩擦面の維持は困難であると考えられる。

本発明は、高い摩擦係数が必要とされる摺動部において、ノイズ及び振動の抑制に優れた摩擦面を安定して形成し、かつ維持する摩擦対を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の摩擦対は、摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする。

【0007】

このような構成の摩擦対は、前記摩擦材が有する前記硬質被膜形成物質が前記被摩擦材の前記摩擦面へ移動することによって、前記被摩擦材の摩擦面上への硬質被膜形成と、前記被摩擦材の前記細孔における前記硬質被膜形成物質の蓄積を同時に行うことができる。また、本発明の摩擦対は、仮に高温時のような、硬質被膜が前記摩擦材上から失われやすい条件であっても、前記細孔において摺動時に蓄積された前記硬質被膜形成物質が、新たに硬質被膜を形成するために用いられることから、前記摩擦材及び前記被摩擦材の少なくともいずれか一方の前記摩擦面上に形成された前記硬質被膜を維持することができる。

【0008】

本発明の摩擦対は、前記摩擦材が、前記硬質被膜形成物質以外に、弾性率が1GPa以上15GPa以下であり、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たず、且つ、圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上である物質を有し、熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、前記摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

であることが好ましい。

【0009】

このような構成の摩擦対は、前記式(1)に示されるように、損失正接tanδの周波数依存性が低い前記摩擦材を有することにより、前記摩擦材の前記摩擦面の、前記被摩擦材の前記摩擦面に対する追従性が高く、したがって、摩擦力発生初期の振動発生を抑制することができる。また本発明の摩擦対は、前記摩擦材が適切な弾性率を有する、前記硬質被膜形成物質以外の物質を有していることにより、前記摩擦材が摩擦によって生じる微小領域での摩擦力変動を吸収することができ、摩擦力発生初期の振動発生を抑制することができる。さらに本発明の摩擦対は、前記摩擦材が一定の温度範囲において軟化点及びガラス転移点を持たない、前記硬質被膜形成物質以外の物質を有していることにより、摩擦時において前記物質が非晶質状態からゴム状態となることが無く、したがって安定した前記摩擦面を形成することができる。また本発明の摩擦対は、室温において適度な圧縮強度を有し、且つ200℃においても室温における圧縮強度の半分以上の圧縮強度を有する、前記硬質被膜形成物質以外の物質を有していることにより、摩擦時及び摩擦前後において安定した前記摩擦面を形成することができる。

【0010】

本発明の摩擦対は、前記摩擦材が、各摺動条件に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0011】

このような構成の摩擦対は、摩擦材及び被摩擦材が摺動する際の各摺動条件に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる摺動条件においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【0012】

本発明の摩擦対は、前記摩擦材が、各摺動速度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0013】

このような構成の摩擦対は、各摺動速度に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる摺動速度においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【0014】

本発明の摩擦対は、前記摩擦材が、前記摩擦材と前記被摩擦材との間で生じる各圧力に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0015】

このような構成の摩擦対は、前記摩擦材と前記被摩擦材との間で生じる各圧力に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる圧力においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【0016】

本発明の摩擦対は、前記摩擦材が、各温度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0017】

このような構成の摩擦対は、各温度に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる温度においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【発明の効果】

【0018】

本発明によれば、前記摩擦材が有する前記硬質被膜形成物質が前記被摩擦材の前記摩擦面へ移動することによって、前記被摩擦材の摩擦面上への硬質被膜形成と、前記被摩擦材の前記細孔における前記硬質被膜形成物質の蓄積を同時に行うことができる。また、本発明によれば、仮に高温時のような、硬質被膜が前記摩擦材上から失われやすい条件であっても、前記細孔において摺動時に蓄積された前記硬質被膜形成物質が、新たに硬質被膜を形成するために用いられることから、前記摩擦材及び前記被摩擦材の少なくともいずれか一方の前記摩擦面上に形成された前記硬質被膜を維持することができる。

【発明を実施するための最良の形態】

【0019】

本発明の摩擦対は、摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする。

【0020】

本発明において、「被摩擦材」という言葉は、摩擦材によって摩擦されるもの、という意味以上の意味は特に有しない。したがって、例えばパッドとローターが一対となった摩擦対を本発明の摩擦対として採用する場合、ある時はパッドが「摩擦材」として、ローターが「被摩擦材」として働くこともあれば、ローターが「摩擦材」として、パッドが「被摩擦材」として働くこともあるものとする。

【0021】

本発明において、「硬質被膜形成物質」とは、摩擦材の一部、好ましくは摩擦材の摩擦面の一部を構成する物質であり、摺動時に摩擦材の摩擦面から、被摩擦材の摩擦面へと移着する物質のことである。この移着の際に、被摩擦材に形成された細孔以外の部位で硬質被膜が形成されると共に、前記細孔に硬質被膜形成物質が蓄えられる。

硬質被膜形成成分は、摩擦材の摩擦面から被摩擦材の摩擦面へと移行し易い物質であり、且つ、被膜を形成するために、被摩擦材の摩擦面への付着性が高い物質であることが好ましい。

なお、硬質被膜形成成分としては、単一の成分を用いてもよいし、複数の成分を混合させて用いてもよい。

【0022】

本発明において、「硬質被膜」とは、少なくとも摩擦材と被摩擦材とが当接した部位、且つ、少なくとも前記細孔以外の部位において形成されるものである。

摩擦対において生じるノイズ及び振動は、トルク変動に起因する。本発明の硬質被膜は、摩擦面の摩擦係数の面内均質化と、摩擦面の面内平滑化の2つの効果により、トルク変動を抑制し、そのことによってノイズ及び振動を抑制することができる。すなわち、摩擦面内全域に硬質被膜を形成することによって、表面の摩擦係数が均一になる効果が生じ、且つ、部分的に摩擦面が腐食されて凹凸面が形成されてしまったり、部分的に摩擦面が削り取られて凹凸が生じたりすることを防ぐ効果が生じる。

【0023】

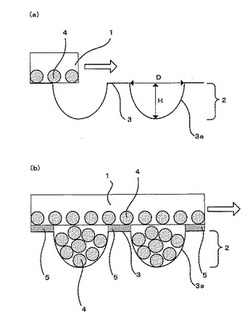

図1は、本発明の摩擦対の摺動の様子の一例を示した断面模式図である。

摩擦材1の摩擦面は、被摩擦材2の摩擦面3と当接している。摩擦材1中には硬質被膜形成物質4が含まれており、被摩擦材2の摩擦面3上には、口径D、深さHの細孔3aが形成されている。

図1(a)は摺動前の様子を示す図であり、摩擦面3上には硬質被膜が形成されておらず、細孔3aは空である。

図1(b)は摺動後の様子を示す。摺動後、摩擦材1から硬質被膜形成物質4の一部又は全部が被摩擦材2の摩擦面3へ移動し、被摩擦材2の摩擦面3の少なくとも細孔3a以外の部位で硬質被膜5が形成されると共に、被摩擦材2の細孔3aに硬質被膜形成物質4が蓄えられる。

【0024】

図2は、本発明の摩擦対のうち、摩擦材の一例を示した断面模式図である。図2(a)に示されるような、摩擦材中の硬質被膜形成物質4の粒径dがほぼ等しい場合には、図1(b)に示されるように細孔3aに硬質被膜形成物質4が蓄えられるためには、硬質被膜形成物質4の粒径が細孔3aの口径以下であること、すなわちd≦Dであることが必要である。

また、図2(b)に示されるような、摩擦材中の硬質被膜形成物質4の、摩擦材からの突出幅pがほぼ等しい場合には、図1(b)に示されるように細孔3aに硬質被膜形成物質4が蓄えられるためには、硬質被膜形成物質4の突出幅が細孔3aの深さ以下であること、すなわちp≦Hであることが必要である。

ただし、実際には図2(c)に示されるように、硬質被膜形成物質4の粒径はd1、d2、d3等、硬質被膜形成物質4の摩擦材からの突出幅は0、p1、p2等とバラつきが生じるものであるため、これらの粒径の平均値がD以下、及びこれらの突出幅の平均値がH以下であれば、十分な量の硬質被膜形成物質4を細孔3aに蓄えることができる。

【0025】

本発明の摩擦対は、摩擦材が、硬質被膜形成物質以外に、弾性率が1GPa以上15GPa以下であり、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たず、且つ、圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上である物質を有し、熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、前記摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

であることが好ましい。

【0026】

上述したように、摩擦材及び被摩擦材を有する摩擦対においては、摩擦材及び被摩擦材のそれぞれの摩擦面が有する微小な凹凸や、摩擦材の被摩擦材への移着により生じる被摩擦材の摩擦面の凹凸、また、被摩擦材の摩擦面の微小領域における、摩擦材の摩擦面に加わる摩擦力変動等の原因により摩擦面間の面圧変動が生じ、当該変動が摩擦材を振動させ、被摩擦材と共鳴することにより、ノイズ及び振動が発生する。

【0027】

図8は、摩擦材の摩擦面上の質量球が、被摩擦材の摩擦面の凹凸によって振動する様子を示した断面模式図である。

質量球11は、摩擦材の摩擦面の一部を構成する質量mの球であり、いま、紙面に水平方向に、被摩擦材の摩擦面12上を速度v(=dx/dt)で進むものとする。質量球11としては、例えば、硬質被膜に含まれる材料のうち、硬質被膜形成物質、又は、当該硬質被膜形成物質以外の高い摩擦係数を有する材料を想定している。なお、被摩擦材の摩擦面12は、簡便のため、sin波であるとする。

本発明で特定する、硬質被膜形成物質以外の物質(以下、摩擦力変動抑制物質という。)の粘弾性は、図中のバネ13及びダッシュポット14を並列につなげた回路によって表す。前記バネ13は摩擦力変動抑制物質が有する弾性を表し、その弾性率はkであるとする。前記ダッシュポット14は摩擦力変動抑制物質が有する粘性を表し、その粘性率はηであるとする。

【0028】

図8の質量球11について運動方程式を立てると、

【0029】

【数1】

となる。F(t)は、質量球11にかかる力を表す。ここで、質量球11の角振動数をωとし、質量球11の変位xをx=αsin(ωt)として式(2)に代入すると、

【0030】

【数2】

となる。ここで、

【0031】

【数3】

とすると、式(3)は、

【0032】

【数4】

となり、三角関数を合成して、

【0033】

【数5】

したがって、tanδは、

【0034】

【数6】

と導出できる。

【0035】

特に、高分子の粘弾性評価においては、tanδは、弾性に相当する貯蔵弾性率E’と、粘性に相当する損失弾性率E”との比である、

【0036】

【数7】

で表わすことができる。

【0037】

上述したtanδから求められるδの値が大きいほど、摩擦材の摩擦面の、被摩擦材の摩擦面に対する追従性が悪く、したがって、摩擦材‐被摩擦材間における摩擦力変動が大きくなる。したがって、摩擦面追従性を良くする(すなわちtanδの値を小さくする)ことによって、摩擦力変動を小さく抑えることができ、摩擦対全体のノイズ・振動を抑制することができる。

【0038】

本発明の摩擦対は、熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

であることが好ましい。これは、tanδ(Max)/tanδ(Min)の値が5を超える場合は、上述した摩擦力変動を十分小さく抑えることができないからである。

ここでいう動的粘弾性測定の方法としては、例えば、JIS K7244−10で規格化された測定方法を用いることができる。

なお、tanδ(Max)/tanδ(Min)の値は、2以下であるのが好ましい。

【0039】

本発明の摩擦対は、摩擦材が、以下の3つの条件を有する摩擦力変動抑制物質を有していることが好ましい。3つの条件とはすなわち、

1.弾性率が1GPa以上15GPa以下であること。

2.−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たないこと。

3.圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上であること。

である。以下、上記3条件について詳細に説明する。

【0040】

摩擦材中の摩擦力変動抑制物質の弾性率が1GPa以上15GPa以下であることにより、摩擦材が摩擦によって生じる微小領域での摩擦力変動を吸収することができ、摩擦力発生初期の振動発生を抑制することができる。仮に前記弾性率が1GPa未満である場合、硬質被膜形成物質によって形成された硬質被膜が摩擦によって生じる微小領域での摩擦力変動を吸収するために必要な弾性を保つことができず、また、仮に前記弾性率が15GPaを超える値である場合、摩擦材の摩擦面の、被摩擦材の摩擦面に対する追従性を保つことができず、摩擦力発生初期の振動発生を抑制することができない。

なお、前記弾性率が2GPa以上15GPa以下であることが特に好ましく、前記弾性率が3GPa以上15GPa以下であることが最も好ましい。

【0041】

摩擦材中の摩擦力変動抑制物質が、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たないことにより、摩擦時において摩擦材の摩擦力変動抑制物質が非晶質状態からゴム状態となることが無く、したがって安定した硬質被膜を形成することができる。

【0042】

摩擦材中の摩擦力変動抑制物質の圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上であることにより、室温において適度な圧縮強度を有し、且つ200℃においても室温における圧縮強度の半分以上の圧縮強度を有する摩擦力変動抑制物質を有していることから、摩擦時及び摩擦前後において安定した硬質被膜を形成することができる。

なお、前記圧縮強度が25℃において100MPa以上であり、200℃において50MPa以上であることが特に好ましく、前記圧縮強度が25℃において200MPa以上であり、200℃において100MPa以上であることが最も好ましい。

【0043】

本発明の摩擦対は、摩擦材が、各摺動条件に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。これは、摩擦材及び被摩擦材が摺動する際の各摺動条件に応じた硬質被膜形成を行うことができるからである。また、このような構成の摩擦対は、いかなる摺動条件においても、硬質被膜形成物質の、摩擦材から被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

なお、摩擦材及び被摩擦材が摺動する際の各摺動条件の具体例としては、後述する摺動速度、摩擦材と被摩擦材との間で生じる圧力、温度などを挙げることができるが、必ずしもこれらの摺動条件のみに限定されない。

【0044】

本発明の摩擦対は、摩擦材が、各摺動速度に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。

【0045】

図3は、本発明の摩擦対の典型例を示す断面模式図である。図3(a)は摺動速度がv1の時の、図3(b)は摺動速度がv2の時の摩擦対の典型例をそれぞれ示した図である。図3に示した典型例の摩擦材1には、3種類の硬質被膜形成物質4a、4b、4cが含まれている。

図3(a)においては、摺動速度v1におけるせん断強度が最も弱い硬質被膜形成物質4aが細孔3a中に最も高い割合で蓄えられ、硬質被膜5中にも多く含まれている。また、摺動速度v1におけるせん断強度が次に弱い硬質被膜形成物質4bは、細孔3a中に2番目に高い割合で蓄えられ、硬質被膜5中においても前記物質4aの次に多く含まれている。しかし、摺動速度v1におけるせん断強度が最も強い硬質被膜形成物質4cは、細孔3a中に蓄えられず、硬質被膜5中にも含まれていない。

これに対して、図3(b)においては、摺動速度v2におけるせん断強度が最も弱い順である、前記物質4c、前記物質4bの順に、細孔3a中及び硬質被膜5中に含まれる割合が高くなる。なお、前記物質4aは、摺動速度v2におけるせん断強度が最も強いため、細孔3a中及び硬質被膜5中のいずれにも含まれない。

【0046】

このように、本典型例の摩擦対は、摺動速度によって異なるせん断強度を有する2つ以上の硬質被膜形成物質を有する摩擦材を採用することにより、摩擦材の摩擦面上に、摺動速度に応じた硬質被膜形成を行うことができる。従来の摩擦対のように、硬質被膜形成物質の摺動速度依存性が考慮されない設計の摩擦対においては、各摺動速度において硬質被膜形成物質の移動に差が出てしまい、したがって安定した摩擦状態を保つことが難しい。

【0047】

本典型例の具体例としては、結晶構造の異なる物質をそれぞれ硬質被膜形成物質として摩擦材に配合する場合が挙げられる。結晶構造、特に層構造の重なり具合が互いに異なる黒鉛、例えばα黒鉛(菱面体系黒鉛)とβ黒鉛(六方晶系黒鉛)等、摺動速度によるせん断強度が互いに異なる黒鉛を摩擦材に混ぜることによって、硬質被膜形成に速度依存性を付与し、摺動速度が変化しても、摩擦材から被摩擦材への硬質被膜形成物質の移動量や、硬質被膜が形成された摩擦面の摩擦係数を一定にすることができ、それによって安定した摩擦状態を保つことができる。

【0048】

本発明の摩擦対は、摩擦材が、摩擦材と被摩擦材との間で生じる各圧力に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。

【0049】

図4は、硬質被膜形成物質の歪量と、摩擦材と被摩擦材との間で生じる圧力との関係(実線のグラフ)、及び硬質被膜形成物質の突出量と、摩擦材と被摩擦材との間で生じる圧力との関係(破線のグラフ)を示した相関図である。なお、硬質被膜形成物質の歪量及び突出量は、グラフの上方であるほど大きくなるものとし、また、摩擦材と被摩擦材との間で生じる圧力は、グラフの右方であるほど大きくなるものとする。

実線のグラフによれば、同じ応力=圧力を与えると、弾性率が小さい硬質被膜形成物質は、弾性率が大きい硬質被膜形成物質と比較して、歪みの量が大きくなる。また、同じ弾性率の硬質被膜形成物質であっても、応力=圧力が大きくなるにしたがって、歪みの量は増していく。

また、破線のグラフによれば、同じ応力=圧力を与えると、弾性率が小さい硬質被膜形成物質は、弾性率が大きい硬質被膜形成物質と比較して、突出量が大きくなる。また、弾性率が同じように小さい硬質被膜形成物質においても、物質の径が小さい硬質被膜形成物質は、物質の径が大きい硬質被膜形成物質と比較して、さらに突出量が大きくなる。さらに、同じ弾性率且つ同じ物質径の硬質被膜形成物質であっても、応力=圧力が大きくなるにしたがって、突出量は減っていく。

図4に示したように、互いに弾性率が異なる硬質被膜形成物質を2以上配合することによって、等しい応力下においても硬質被膜形成物質の歪量及び突出量がそれぞれ異なることから、各硬質被膜形成物質の摩擦材から被摩擦材への移動量が各応力によって異なり、したがって本発明の効果である、摩擦材と被摩擦材との間で生じる各圧力に応じた硬質被膜形成を行うことができる。

【0050】

図5は、本発明の摩擦対の第二の典型例を示す断面模式図である。図5(a)は摩擦材と被摩擦材との間で生じた圧力がp1の時の、図5(b)は摩擦材と被摩擦材との間で生じた圧力がp2の時の摩擦対の第二の典型例をそれぞれ示した図である。図5に示した第二の典型例の摩擦材1には、3種類の硬質被膜形成物質4d、4e、4fが含まれている。

図5(a)においては、圧力p1におけるせん断強度が最も弱い硬質被膜形成物質4dが細孔3a中に最も高い割合で蓄えられ、硬質被膜5中にも多く含まれている。また、圧力p1におけるせん断強度が次に弱い硬質被膜形成物質4eは、細孔3a中に2番目に高い割合で蓄えられ、硬質被膜5中においても前記物質4dの次に多く含まれている。しかし、圧力p1におけるせん断強度が最も強い硬質被膜形成物質4fは、細孔3a中に蓄えられず、硬質被膜5中にも含まれていない。

これに対して、図5(b)においては、圧力p2におけるせん断強度が最も弱い順である、前記物質4f、前記物質4e、前記物質4dの順に、細孔3a中及び硬質被膜5中に含まれる割合が高くなる。

【0051】

このように、本典型例の摩擦対は、摩擦材と被摩擦材との間で生じた圧力によって異なるせん断強度を有する2つ以上の硬質被膜形成物質を有する摩擦材を採用することにより、摩擦材の摩擦面上に、圧力に応じた硬質被膜形成を行うことができる。従来の摩擦対のように、硬質被膜形成物質の圧力依存性が考慮されない設計の摩擦対においては、各圧力において硬質被膜形成物質の移動に差が出てしまい、したがって安定した摩擦状態を保つことが難しい。

【0052】

本発明の摩擦対は、摩擦材が、各温度に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。

【0053】

図6は、硬質被膜形成物質のせん断剛性と、温度との関係を、フッ化ビニリデン系フッ素ゴム(以下、FKMと略す。)、アルミニウム(以下、アルミと略す。)、青銅、真鍮、銅の各材料について示した相関図である。各グラフの屈折は、その温度条件においてガラス転移点又は融点を有することを示しており、ガラス転移温度は、FKMが−20℃、融点はそれぞれ、アルミが650℃、青銅が800℃、真鍮が900℃、銅が1000℃である。なお、温度は、グラフ中の右方ほど高くなるものとし、せん断剛性は、グラフ中の上方ほど小さくなるものとする。

FKMは、約−20℃がガラス転移点であるため、ガラス転移点を超えるとゴム状又は液状となり、せん断剛性が急激に低下する。アルミ等の金属も、融点よりも高い温度においては、せん断剛性が低下する。

図6に示された材料以外にも、硬質被膜形成物質として用いることができる材料であり、且つ、融点が既知であるものとしては、酸化ジルコニウム(ZrO2)(融点:2700℃)等を用いることができる。

図6に示したような、互いにガラス転移温度、融点が異なる硬質被膜形成物質、又は図6には示されていないが、例えば、ある温度において硫化物から酸化物へ変化するときにせん断剛性が変化するような物質を2つ以上配合することによって、摩擦材と被摩擦材との間で生じる各圧力に応じた硬質被膜形成を行うことができる。

なお、上述したある温度において硫化物から酸化物へ変化するときにせん断剛性が変化するような物質の例としては、二硫化モリブデンを挙げることができる。

【0054】

図7は、本発明の摩擦対の第三の典型例を示す断面模式図である。図7(a)は温度がt1の時の、図7(b)は温度がt2の時の摩擦対の第三の典型例をそれぞれ示した図である。図7に示した第三の典型例の摩擦材1には、3種類の硬質被膜形成物質4g、4h、4iが含まれている。

図7(a)においては、温度t1におけるせん断強度が最も弱い硬質被膜形成物質4gが細孔3a中に最も高い割合で蓄えられ、硬質被膜5中にも多く含まれている。また、温度t1におけるせん断強度が次に弱い硬質被膜形成物質4hは、細孔3a中に2番目に高い割合で蓄えられ、硬質被膜5中においても前記物質4gの次に多く含まれている。しかし、温度t1におけるせん断強度が最も強い硬質被膜形成物質4iは、細孔3a中に蓄えられず、硬質被膜5中にも含まれていない。

これに対して、図7(b)においては、温度t2におけるせん断強度が最も弱い順である、前記物質4i、前記物質4hの順に、細孔3a中及び硬質被膜5中に含まれる割合が高くなる。なお、前記物質4gは、温度t2におけるせん断強度が最も強いため、細孔3a中及び硬質被膜5中のいずれにも含まれない。

【0055】

このように、本典型例の摩擦対は、温度によって異なるせん断強度を有する2つ以上の硬質被膜形成物質を有する摩擦材を採用することにより、摩擦材の摩擦面上に、温度に応じた硬質被膜形成を行うことができる。従来の摩擦対のように、硬質被膜形成物質の温度依存性が考慮されない設計の摩擦対においては、各温度において硬質被膜形成物質の移動に差が出てしまい、したがって安定した摩擦状態を保つことが難しい。

【0056】

以下、本発明の摩擦対を構成する具体的な材料について述べる。

本発明の摩擦対中の摩擦材及び被摩擦材は、いずれか一方のみが、有機ポリマーを結合剤として基本材料に摩擦摩耗調整剤等の摺動部材、及び上述した硬質被膜形成物質を加えた原材料よりなる複合材料である。

【0057】

前記基本材料は、熱による変形が起きない材料を用いることが好ましく、具体的には、アラミド繊維、セルロースなどの有機繊維、鋼繊維、銅繊維、セラミック繊維、ガラス繊維、ロックウールなどの無機繊維を用いることができる。なお、基本材料が摩擦材全体に占める割合は、5〜50vol%であるのが好ましい。

【0058】

前記摺動部材のうち、充填材としては、例えば、アラミド、カシューダストやゴム粒などの有機充填材、カーボン、セラミックファイバー、硫酸バリウム、炭酸カルシウムなどの無機充填材、銅粉、真鍮粉などの金属粉末、酸化鉄、セラミックなどの酸化物充填材、黒鉛、二硫化モリブデンなどの固体潤滑材を含むことができる。充填材が摩擦材全体に占める割合は、10vol%以上であるのが好ましい。

【0059】

また、前記摺動部材のうち、結合剤としては、例えば、カシュ一樹脂、メラミン樹脂、合成ゴムを含むことができる。結合剤が摩擦材全体に占める割合は、10vol%以上であるのが好ましい。

【0060】

被摩擦材に設けられる細孔は、溝や穴でもよく、その加工方法としては、研磨や機械加工など種々の手法がある。また、細孔の大きさは、0.1〜1000μmであるのが好ましい。

【0061】

本発明によれば、摩擦材が有する硬質被膜形成物質が被摩擦材の摩擦面へ移動することによって、被摩擦材の摩擦面上への硬質被膜形成と、被摩擦材の細孔における硬質被膜形成物質の蓄積を同時に行うことができる。また、本発明によれば、仮に高温時のような、硬質被膜が摩擦材上から失われやすい条件であっても、細孔において摺動時に蓄積された硬質被膜形成物質が、新たに硬質被膜を形成するために用いられることから、摩擦材及び被摩擦材の少なくともいずれか一方の摩擦面上に形成された硬質被膜を維持することができる。

【実施例】

【0062】

以下に示す実施例に基づいて、比較例と対比しつつ本発明の説明をする。

【0063】

1.摩擦対の作製

[実施例]

実施例の摩擦対の構成要素の1つである摩擦材(ブレーキパッド)は、下記表1に示す材料を、下記表1の実施例の欄に示した配合(vol%)で混合して作製した。実施例に用いる摩擦材の材料としては、被摩擦材に転移して硬質被膜となる、各摺動条件に対するせん断強度が互いに異なる硬質被膜形成物質として、酸化ジルコニウム(ZrO2)及びアルミニウム粉末を5vol%ずつ加えた。製造方法の詳細としては、まず、縦型ミキサーによって各種原料を5分間均一に混合し、摩擦材原料混合物を得た。次の工程の熱成形は、150℃に加熱した金型中に摩擦材原料混合物を入れた後、10分間、200kg/cm2で加圧して行った。その後200℃、2時間硬化を行い、摩擦材(ブレーキパッド)を得た。

実施例の摩擦対の構成要素の1つである被摩擦材(ディスクローター)としては、鋳鉄ローター(FC200相当)に機械加工を行い、直径が5μmの大きさの細孔を、ローター表面に複数個設けたものを用いた。

これら摩擦材及び被摩擦材を合わせて、実施例の摩擦対とした。

【0064】

[比較例]

比較例の摩擦対の構成要素の1つである摩擦材(ブレーキパッド)は、下記表1に示す材料を、下記表1の比較例の欄に示した配合(vol%)で混合して作製した。比較例に用いる摩擦材の材料としては、硬質被膜形成物質として酸化ジルコニウム(ZrO2)のみを加えた。製造方法の詳細としては、まず、縦型ミキサーによって各種原料を5分間均一に混合し、摩擦材原料混合物を得た。次の工程の熱成形は、150℃に加熱した金型中に摩擦材原料混合物を入れた後、10分間、200kg/cm2で加圧して行った。その後200℃、2時間硬化を行い、摩擦材(ブレーキパッド)を得た。

比較例の摩擦対の構成要素の1つである被摩擦材(ディスクローター)としては、鋳鉄ローター(FC200相当)に機械加工を行い、直径が5μmの大きさの細孔を、ローター表面に複数個設けたものを用いた。

これら摩擦材及び被摩擦材を合わせて、比較例の摩擦対とした。

【0065】

【表1】

【0066】

2.摩擦対の摩擦特性の測定及び評価

実施例及び比較例の摩擦対について、100℃又は300℃の温度条件において、テストピース形状で200Nの荷重のもと、1m/sの速度で1時間すり合わせを行い、その後、1m/s→0m/sの制動を行った。その際の摩擦係数(μ)、及び一制動中の摩擦係数の変動量(Δμ)を比較したものを表2に示す。

【0067】

【表2】

【0068】

表2に示されるように、100℃及び300℃のいずれの温度条件においても、実施例の摩擦対は、比較例の摩擦対と比べて摩擦係数μは同程度だったものの、摩擦係数の変動量Δμは小さく、したがって、被摩擦材に転移して硬質被膜となる、各摺動条件に対するせん断強度が互いに異なる硬質被膜形成物質を2以上摩擦材に含有させた実施例の摩擦対は、硬質被膜形成物質を1種類のみ摩擦材に含有させた比較例の摩擦対と比較して、高い摩擦の安定性を示すことが分かった。

【図面の簡単な説明】

【0069】

【図1】本発明の摩擦対の摺動の様子の一例を示した断面模式図である。

【図2】本発明の摩擦対の摩擦材の一例を示した断面模式図である。

【図3】本発明の摩擦対の典型例を示す断面模式図である。

【図4】硬質被膜形成物質の歪量と、摩擦材と被摩擦材との間で生じる圧力との関係(実線のグラフ)、及び硬質被膜形成物質の突出量と、摩擦材と被摩擦材との間で生じる圧力との関係(破線のグラフ)を示した相関図である。

【図5】本発明の摩擦対の第二の典型例を示す断面模式図である。

【図6】硬質被膜形成物質のせん断剛性と、温度との関係を、各材料について示した相関図である。

【図7】本発明の摩擦対の第三の典型例を示す断面模式図である。

【図8】摩擦材の摩擦面上の質量球が、被摩擦材の摩擦面の凹凸によって振動する様子を示した断面模式図である。

【符号の説明】

【0070】

1…摩擦材

2…被摩擦材

3…被摩擦材の摩擦面

3a…被摩擦材の摩擦面上に形成された細孔

4,4a,4b,4c,4d,4e,4f,4g,4h,4i…硬質被膜形成物質

5…硬質被膜

11…質量球

12…被摩擦材の摩擦面

13…バネ

14…ダッシュポット

【技術分野】

【0001】

本発明は、高い摩擦係数が必要とされる摺動部において、ノイズ及び振動の抑制に優れた摩擦面を安定して形成し、かつ維持する摩擦対に関する。

【背景技術】

【0002】

従来から、自動車や工作機等のクラッチ用又はブレーキ用摺材及び相手材との対として用いられる摩擦対には、様々な性能が求められてきた。特に、摺材及び相手材の摩擦面の安定した形成は、効きの良いクラッチ又はブレーキを開発する上で欠かせない課題である。

【0003】

摩擦材の安定した摩擦面の形成に、自己潤滑性摩擦材料を用いる技術が、これまでにも開示されている。

特許文献1は、母材金属と該母材金属表面に形成された硬質皮膜と該硬質皮膜を貫通し該母材に達する細孔中に固定された自己潤滑性材料とからなることを特徴とする自己潤滑性摩擦材料に関する技術を開示している。

【0004】

【特許文献1】特開2000−46083号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1で開示されたような自己潤滑性材料を用いた摩擦材料は、耐摩耗かつ低摩擦係数特性の向上を課題としている。したがって、前記文献に記載された技術を用いたとしても、耐摩耗かつ高摩擦係数特性の向上を達成した材料を作製することは困難であると考えられる。また、特許文献1で開示されたような摺動材料は、摺動過程において、平坦な硬質被膜上に自己潤滑性材料の被膜が形成されることによって自己潤滑性が発生する。このため、接触圧力、摩擦速度、摩擦面や雰囲気温度などの摺動条件や、砂、泥、雨、水たまりの水などの摩擦面への介入や超低温などの特殊環境によっては、自己潤滑性の硬質被膜が掻き取られて、安定した摩擦面の維持は困難であると考えられる。

本発明は、高い摩擦係数が必要とされる摺動部において、ノイズ及び振動の抑制に優れた摩擦面を安定して形成し、かつ維持する摩擦対を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の摩擦対は、摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする。

【0007】

このような構成の摩擦対は、前記摩擦材が有する前記硬質被膜形成物質が前記被摩擦材の前記摩擦面へ移動することによって、前記被摩擦材の摩擦面上への硬質被膜形成と、前記被摩擦材の前記細孔における前記硬質被膜形成物質の蓄積を同時に行うことができる。また、本発明の摩擦対は、仮に高温時のような、硬質被膜が前記摩擦材上から失われやすい条件であっても、前記細孔において摺動時に蓄積された前記硬質被膜形成物質が、新たに硬質被膜を形成するために用いられることから、前記摩擦材及び前記被摩擦材の少なくともいずれか一方の前記摩擦面上に形成された前記硬質被膜を維持することができる。

【0008】

本発明の摩擦対は、前記摩擦材が、前記硬質被膜形成物質以外に、弾性率が1GPa以上15GPa以下であり、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たず、且つ、圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上である物質を有し、熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、前記摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

であることが好ましい。

【0009】

このような構成の摩擦対は、前記式(1)に示されるように、損失正接tanδの周波数依存性が低い前記摩擦材を有することにより、前記摩擦材の前記摩擦面の、前記被摩擦材の前記摩擦面に対する追従性が高く、したがって、摩擦力発生初期の振動発生を抑制することができる。また本発明の摩擦対は、前記摩擦材が適切な弾性率を有する、前記硬質被膜形成物質以外の物質を有していることにより、前記摩擦材が摩擦によって生じる微小領域での摩擦力変動を吸収することができ、摩擦力発生初期の振動発生を抑制することができる。さらに本発明の摩擦対は、前記摩擦材が一定の温度範囲において軟化点及びガラス転移点を持たない、前記硬質被膜形成物質以外の物質を有していることにより、摩擦時において前記物質が非晶質状態からゴム状態となることが無く、したがって安定した前記摩擦面を形成することができる。また本発明の摩擦対は、室温において適度な圧縮強度を有し、且つ200℃においても室温における圧縮強度の半分以上の圧縮強度を有する、前記硬質被膜形成物質以外の物質を有していることにより、摩擦時及び摩擦前後において安定した前記摩擦面を形成することができる。

【0010】

本発明の摩擦対は、前記摩擦材が、各摺動条件に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0011】

このような構成の摩擦対は、摩擦材及び被摩擦材が摺動する際の各摺動条件に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる摺動条件においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【0012】

本発明の摩擦対は、前記摩擦材が、各摺動速度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0013】

このような構成の摩擦対は、各摺動速度に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる摺動速度においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【0014】

本発明の摩擦対は、前記摩擦材が、前記摩擦材と前記被摩擦材との間で生じる各圧力に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0015】

このような構成の摩擦対は、前記摩擦材と前記被摩擦材との間で生じる各圧力に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる圧力においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【0016】

本発明の摩擦対は、前記摩擦材が、各温度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有することが好ましい。

【0017】

このような構成の摩擦対は、各温度に応じた硬質被膜形成を行うことができる。また、本発明の摩擦対は、いかなる温度においても、前記硬質被膜形成物質の、前記摩擦材から前記被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

【発明の効果】

【0018】

本発明によれば、前記摩擦材が有する前記硬質被膜形成物質が前記被摩擦材の前記摩擦面へ移動することによって、前記被摩擦材の摩擦面上への硬質被膜形成と、前記被摩擦材の前記細孔における前記硬質被膜形成物質の蓄積を同時に行うことができる。また、本発明によれば、仮に高温時のような、硬質被膜が前記摩擦材上から失われやすい条件であっても、前記細孔において摺動時に蓄積された前記硬質被膜形成物質が、新たに硬質被膜を形成するために用いられることから、前記摩擦材及び前記被摩擦材の少なくともいずれか一方の前記摩擦面上に形成された前記硬質被膜を維持することができる。

【発明を実施するための最良の形態】

【0019】

本発明の摩擦対は、摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする。

【0020】

本発明において、「被摩擦材」という言葉は、摩擦材によって摩擦されるもの、という意味以上の意味は特に有しない。したがって、例えばパッドとローターが一対となった摩擦対を本発明の摩擦対として採用する場合、ある時はパッドが「摩擦材」として、ローターが「被摩擦材」として働くこともあれば、ローターが「摩擦材」として、パッドが「被摩擦材」として働くこともあるものとする。

【0021】

本発明において、「硬質被膜形成物質」とは、摩擦材の一部、好ましくは摩擦材の摩擦面の一部を構成する物質であり、摺動時に摩擦材の摩擦面から、被摩擦材の摩擦面へと移着する物質のことである。この移着の際に、被摩擦材に形成された細孔以外の部位で硬質被膜が形成されると共に、前記細孔に硬質被膜形成物質が蓄えられる。

硬質被膜形成成分は、摩擦材の摩擦面から被摩擦材の摩擦面へと移行し易い物質であり、且つ、被膜を形成するために、被摩擦材の摩擦面への付着性が高い物質であることが好ましい。

なお、硬質被膜形成成分としては、単一の成分を用いてもよいし、複数の成分を混合させて用いてもよい。

【0022】

本発明において、「硬質被膜」とは、少なくとも摩擦材と被摩擦材とが当接した部位、且つ、少なくとも前記細孔以外の部位において形成されるものである。

摩擦対において生じるノイズ及び振動は、トルク変動に起因する。本発明の硬質被膜は、摩擦面の摩擦係数の面内均質化と、摩擦面の面内平滑化の2つの効果により、トルク変動を抑制し、そのことによってノイズ及び振動を抑制することができる。すなわち、摩擦面内全域に硬質被膜を形成することによって、表面の摩擦係数が均一になる効果が生じ、且つ、部分的に摩擦面が腐食されて凹凸面が形成されてしまったり、部分的に摩擦面が削り取られて凹凸が生じたりすることを防ぐ効果が生じる。

【0023】

図1は、本発明の摩擦対の摺動の様子の一例を示した断面模式図である。

摩擦材1の摩擦面は、被摩擦材2の摩擦面3と当接している。摩擦材1中には硬質被膜形成物質4が含まれており、被摩擦材2の摩擦面3上には、口径D、深さHの細孔3aが形成されている。

図1(a)は摺動前の様子を示す図であり、摩擦面3上には硬質被膜が形成されておらず、細孔3aは空である。

図1(b)は摺動後の様子を示す。摺動後、摩擦材1から硬質被膜形成物質4の一部又は全部が被摩擦材2の摩擦面3へ移動し、被摩擦材2の摩擦面3の少なくとも細孔3a以外の部位で硬質被膜5が形成されると共に、被摩擦材2の細孔3aに硬質被膜形成物質4が蓄えられる。

【0024】

図2は、本発明の摩擦対のうち、摩擦材の一例を示した断面模式図である。図2(a)に示されるような、摩擦材中の硬質被膜形成物質4の粒径dがほぼ等しい場合には、図1(b)に示されるように細孔3aに硬質被膜形成物質4が蓄えられるためには、硬質被膜形成物質4の粒径が細孔3aの口径以下であること、すなわちd≦Dであることが必要である。

また、図2(b)に示されるような、摩擦材中の硬質被膜形成物質4の、摩擦材からの突出幅pがほぼ等しい場合には、図1(b)に示されるように細孔3aに硬質被膜形成物質4が蓄えられるためには、硬質被膜形成物質4の突出幅が細孔3aの深さ以下であること、すなわちp≦Hであることが必要である。

ただし、実際には図2(c)に示されるように、硬質被膜形成物質4の粒径はd1、d2、d3等、硬質被膜形成物質4の摩擦材からの突出幅は0、p1、p2等とバラつきが生じるものであるため、これらの粒径の平均値がD以下、及びこれらの突出幅の平均値がH以下であれば、十分な量の硬質被膜形成物質4を細孔3aに蓄えることができる。

【0025】

本発明の摩擦対は、摩擦材が、硬質被膜形成物質以外に、弾性率が1GPa以上15GPa以下であり、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たず、且つ、圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上である物質を有し、熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、前記摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

であることが好ましい。

【0026】

上述したように、摩擦材及び被摩擦材を有する摩擦対においては、摩擦材及び被摩擦材のそれぞれの摩擦面が有する微小な凹凸や、摩擦材の被摩擦材への移着により生じる被摩擦材の摩擦面の凹凸、また、被摩擦材の摩擦面の微小領域における、摩擦材の摩擦面に加わる摩擦力変動等の原因により摩擦面間の面圧変動が生じ、当該変動が摩擦材を振動させ、被摩擦材と共鳴することにより、ノイズ及び振動が発生する。

【0027】

図8は、摩擦材の摩擦面上の質量球が、被摩擦材の摩擦面の凹凸によって振動する様子を示した断面模式図である。

質量球11は、摩擦材の摩擦面の一部を構成する質量mの球であり、いま、紙面に水平方向に、被摩擦材の摩擦面12上を速度v(=dx/dt)で進むものとする。質量球11としては、例えば、硬質被膜に含まれる材料のうち、硬質被膜形成物質、又は、当該硬質被膜形成物質以外の高い摩擦係数を有する材料を想定している。なお、被摩擦材の摩擦面12は、簡便のため、sin波であるとする。

本発明で特定する、硬質被膜形成物質以外の物質(以下、摩擦力変動抑制物質という。)の粘弾性は、図中のバネ13及びダッシュポット14を並列につなげた回路によって表す。前記バネ13は摩擦力変動抑制物質が有する弾性を表し、その弾性率はkであるとする。前記ダッシュポット14は摩擦力変動抑制物質が有する粘性を表し、その粘性率はηであるとする。

【0028】

図8の質量球11について運動方程式を立てると、

【0029】

【数1】

となる。F(t)は、質量球11にかかる力を表す。ここで、質量球11の角振動数をωとし、質量球11の変位xをx=αsin(ωt)として式(2)に代入すると、

【0030】

【数2】

となる。ここで、

【0031】

【数3】

とすると、式(3)は、

【0032】

【数4】

となり、三角関数を合成して、

【0033】

【数5】

したがって、tanδは、

【0034】

【数6】

と導出できる。

【0035】

特に、高分子の粘弾性評価においては、tanδは、弾性に相当する貯蔵弾性率E’と、粘性に相当する損失弾性率E”との比である、

【0036】

【数7】

で表わすことができる。

【0037】

上述したtanδから求められるδの値が大きいほど、摩擦材の摩擦面の、被摩擦材の摩擦面に対する追従性が悪く、したがって、摩擦材‐被摩擦材間における摩擦力変動が大きくなる。したがって、摩擦面追従性を良くする(すなわちtanδの値を小さくする)ことによって、摩擦力変動を小さく抑えることができ、摩擦対全体のノイズ・振動を抑制することができる。

【0038】

本発明の摩擦対は、熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

であることが好ましい。これは、tanδ(Max)/tanδ(Min)の値が5を超える場合は、上述した摩擦力変動を十分小さく抑えることができないからである。

ここでいう動的粘弾性測定の方法としては、例えば、JIS K7244−10で規格化された測定方法を用いることができる。

なお、tanδ(Max)/tanδ(Min)の値は、2以下であるのが好ましい。

【0039】

本発明の摩擦対は、摩擦材が、以下の3つの条件を有する摩擦力変動抑制物質を有していることが好ましい。3つの条件とはすなわち、

1.弾性率が1GPa以上15GPa以下であること。

2.−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たないこと。

3.圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上であること。

である。以下、上記3条件について詳細に説明する。

【0040】

摩擦材中の摩擦力変動抑制物質の弾性率が1GPa以上15GPa以下であることにより、摩擦材が摩擦によって生じる微小領域での摩擦力変動を吸収することができ、摩擦力発生初期の振動発生を抑制することができる。仮に前記弾性率が1GPa未満である場合、硬質被膜形成物質によって形成された硬質被膜が摩擦によって生じる微小領域での摩擦力変動を吸収するために必要な弾性を保つことができず、また、仮に前記弾性率が15GPaを超える値である場合、摩擦材の摩擦面の、被摩擦材の摩擦面に対する追従性を保つことができず、摩擦力発生初期の振動発生を抑制することができない。

なお、前記弾性率が2GPa以上15GPa以下であることが特に好ましく、前記弾性率が3GPa以上15GPa以下であることが最も好ましい。

【0041】

摩擦材中の摩擦力変動抑制物質が、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たないことにより、摩擦時において摩擦材の摩擦力変動抑制物質が非晶質状態からゴム状態となることが無く、したがって安定した硬質被膜を形成することができる。

【0042】

摩擦材中の摩擦力変動抑制物質の圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上であることにより、室温において適度な圧縮強度を有し、且つ200℃においても室温における圧縮強度の半分以上の圧縮強度を有する摩擦力変動抑制物質を有していることから、摩擦時及び摩擦前後において安定した硬質被膜を形成することができる。

なお、前記圧縮強度が25℃において100MPa以上であり、200℃において50MPa以上であることが特に好ましく、前記圧縮強度が25℃において200MPa以上であり、200℃において100MPa以上であることが最も好ましい。

【0043】

本発明の摩擦対は、摩擦材が、各摺動条件に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。これは、摩擦材及び被摩擦材が摺動する際の各摺動条件に応じた硬質被膜形成を行うことができるからである。また、このような構成の摩擦対は、いかなる摺動条件においても、硬質被膜形成物質の、摩擦材から被摩擦材への移動量を常に一定以上に保ち、それによって安定した摩擦状態を維持することができる。

なお、摩擦材及び被摩擦材が摺動する際の各摺動条件の具体例としては、後述する摺動速度、摩擦材と被摩擦材との間で生じる圧力、温度などを挙げることができるが、必ずしもこれらの摺動条件のみに限定されない。

【0044】

本発明の摩擦対は、摩擦材が、各摺動速度に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。

【0045】

図3は、本発明の摩擦対の典型例を示す断面模式図である。図3(a)は摺動速度がv1の時の、図3(b)は摺動速度がv2の時の摩擦対の典型例をそれぞれ示した図である。図3に示した典型例の摩擦材1には、3種類の硬質被膜形成物質4a、4b、4cが含まれている。

図3(a)においては、摺動速度v1におけるせん断強度が最も弱い硬質被膜形成物質4aが細孔3a中に最も高い割合で蓄えられ、硬質被膜5中にも多く含まれている。また、摺動速度v1におけるせん断強度が次に弱い硬質被膜形成物質4bは、細孔3a中に2番目に高い割合で蓄えられ、硬質被膜5中においても前記物質4aの次に多く含まれている。しかし、摺動速度v1におけるせん断強度が最も強い硬質被膜形成物質4cは、細孔3a中に蓄えられず、硬質被膜5中にも含まれていない。

これに対して、図3(b)においては、摺動速度v2におけるせん断強度が最も弱い順である、前記物質4c、前記物質4bの順に、細孔3a中及び硬質被膜5中に含まれる割合が高くなる。なお、前記物質4aは、摺動速度v2におけるせん断強度が最も強いため、細孔3a中及び硬質被膜5中のいずれにも含まれない。

【0046】

このように、本典型例の摩擦対は、摺動速度によって異なるせん断強度を有する2つ以上の硬質被膜形成物質を有する摩擦材を採用することにより、摩擦材の摩擦面上に、摺動速度に応じた硬質被膜形成を行うことができる。従来の摩擦対のように、硬質被膜形成物質の摺動速度依存性が考慮されない設計の摩擦対においては、各摺動速度において硬質被膜形成物質の移動に差が出てしまい、したがって安定した摩擦状態を保つことが難しい。

【0047】

本典型例の具体例としては、結晶構造の異なる物質をそれぞれ硬質被膜形成物質として摩擦材に配合する場合が挙げられる。結晶構造、特に層構造の重なり具合が互いに異なる黒鉛、例えばα黒鉛(菱面体系黒鉛)とβ黒鉛(六方晶系黒鉛)等、摺動速度によるせん断強度が互いに異なる黒鉛を摩擦材に混ぜることによって、硬質被膜形成に速度依存性を付与し、摺動速度が変化しても、摩擦材から被摩擦材への硬質被膜形成物質の移動量や、硬質被膜が形成された摩擦面の摩擦係数を一定にすることができ、それによって安定した摩擦状態を保つことができる。

【0048】

本発明の摩擦対は、摩擦材が、摩擦材と被摩擦材との間で生じる各圧力に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。

【0049】

図4は、硬質被膜形成物質の歪量と、摩擦材と被摩擦材との間で生じる圧力との関係(実線のグラフ)、及び硬質被膜形成物質の突出量と、摩擦材と被摩擦材との間で生じる圧力との関係(破線のグラフ)を示した相関図である。なお、硬質被膜形成物質の歪量及び突出量は、グラフの上方であるほど大きくなるものとし、また、摩擦材と被摩擦材との間で生じる圧力は、グラフの右方であるほど大きくなるものとする。

実線のグラフによれば、同じ応力=圧力を与えると、弾性率が小さい硬質被膜形成物質は、弾性率が大きい硬質被膜形成物質と比較して、歪みの量が大きくなる。また、同じ弾性率の硬質被膜形成物質であっても、応力=圧力が大きくなるにしたがって、歪みの量は増していく。

また、破線のグラフによれば、同じ応力=圧力を与えると、弾性率が小さい硬質被膜形成物質は、弾性率が大きい硬質被膜形成物質と比較して、突出量が大きくなる。また、弾性率が同じように小さい硬質被膜形成物質においても、物質の径が小さい硬質被膜形成物質は、物質の径が大きい硬質被膜形成物質と比較して、さらに突出量が大きくなる。さらに、同じ弾性率且つ同じ物質径の硬質被膜形成物質であっても、応力=圧力が大きくなるにしたがって、突出量は減っていく。

図4に示したように、互いに弾性率が異なる硬質被膜形成物質を2以上配合することによって、等しい応力下においても硬質被膜形成物質の歪量及び突出量がそれぞれ異なることから、各硬質被膜形成物質の摩擦材から被摩擦材への移動量が各応力によって異なり、したがって本発明の効果である、摩擦材と被摩擦材との間で生じる各圧力に応じた硬質被膜形成を行うことができる。

【0050】

図5は、本発明の摩擦対の第二の典型例を示す断面模式図である。図5(a)は摩擦材と被摩擦材との間で生じた圧力がp1の時の、図5(b)は摩擦材と被摩擦材との間で生じた圧力がp2の時の摩擦対の第二の典型例をそれぞれ示した図である。図5に示した第二の典型例の摩擦材1には、3種類の硬質被膜形成物質4d、4e、4fが含まれている。

図5(a)においては、圧力p1におけるせん断強度が最も弱い硬質被膜形成物質4dが細孔3a中に最も高い割合で蓄えられ、硬質被膜5中にも多く含まれている。また、圧力p1におけるせん断強度が次に弱い硬質被膜形成物質4eは、細孔3a中に2番目に高い割合で蓄えられ、硬質被膜5中においても前記物質4dの次に多く含まれている。しかし、圧力p1におけるせん断強度が最も強い硬質被膜形成物質4fは、細孔3a中に蓄えられず、硬質被膜5中にも含まれていない。

これに対して、図5(b)においては、圧力p2におけるせん断強度が最も弱い順である、前記物質4f、前記物質4e、前記物質4dの順に、細孔3a中及び硬質被膜5中に含まれる割合が高くなる。

【0051】

このように、本典型例の摩擦対は、摩擦材と被摩擦材との間で生じた圧力によって異なるせん断強度を有する2つ以上の硬質被膜形成物質を有する摩擦材を採用することにより、摩擦材の摩擦面上に、圧力に応じた硬質被膜形成を行うことができる。従来の摩擦対のように、硬質被膜形成物質の圧力依存性が考慮されない設計の摩擦対においては、各圧力において硬質被膜形成物質の移動に差が出てしまい、したがって安定した摩擦状態を保つことが難しい。

【0052】

本発明の摩擦対は、摩擦材が、各温度に対するせん断強度が互いに異なる2つ以上の硬質被膜形成物質を有することが好ましい。

【0053】

図6は、硬質被膜形成物質のせん断剛性と、温度との関係を、フッ化ビニリデン系フッ素ゴム(以下、FKMと略す。)、アルミニウム(以下、アルミと略す。)、青銅、真鍮、銅の各材料について示した相関図である。各グラフの屈折は、その温度条件においてガラス転移点又は融点を有することを示しており、ガラス転移温度は、FKMが−20℃、融点はそれぞれ、アルミが650℃、青銅が800℃、真鍮が900℃、銅が1000℃である。なお、温度は、グラフ中の右方ほど高くなるものとし、せん断剛性は、グラフ中の上方ほど小さくなるものとする。

FKMは、約−20℃がガラス転移点であるため、ガラス転移点を超えるとゴム状又は液状となり、せん断剛性が急激に低下する。アルミ等の金属も、融点よりも高い温度においては、せん断剛性が低下する。

図6に示された材料以外にも、硬質被膜形成物質として用いることができる材料であり、且つ、融点が既知であるものとしては、酸化ジルコニウム(ZrO2)(融点:2700℃)等を用いることができる。

図6に示したような、互いにガラス転移温度、融点が異なる硬質被膜形成物質、又は図6には示されていないが、例えば、ある温度において硫化物から酸化物へ変化するときにせん断剛性が変化するような物質を2つ以上配合することによって、摩擦材と被摩擦材との間で生じる各圧力に応じた硬質被膜形成を行うことができる。

なお、上述したある温度において硫化物から酸化物へ変化するときにせん断剛性が変化するような物質の例としては、二硫化モリブデンを挙げることができる。

【0054】

図7は、本発明の摩擦対の第三の典型例を示す断面模式図である。図7(a)は温度がt1の時の、図7(b)は温度がt2の時の摩擦対の第三の典型例をそれぞれ示した図である。図7に示した第三の典型例の摩擦材1には、3種類の硬質被膜形成物質4g、4h、4iが含まれている。

図7(a)においては、温度t1におけるせん断強度が最も弱い硬質被膜形成物質4gが細孔3a中に最も高い割合で蓄えられ、硬質被膜5中にも多く含まれている。また、温度t1におけるせん断強度が次に弱い硬質被膜形成物質4hは、細孔3a中に2番目に高い割合で蓄えられ、硬質被膜5中においても前記物質4gの次に多く含まれている。しかし、温度t1におけるせん断強度が最も強い硬質被膜形成物質4iは、細孔3a中に蓄えられず、硬質被膜5中にも含まれていない。

これに対して、図7(b)においては、温度t2におけるせん断強度が最も弱い順である、前記物質4i、前記物質4hの順に、細孔3a中及び硬質被膜5中に含まれる割合が高くなる。なお、前記物質4gは、温度t2におけるせん断強度が最も強いため、細孔3a中及び硬質被膜5中のいずれにも含まれない。

【0055】

このように、本典型例の摩擦対は、温度によって異なるせん断強度を有する2つ以上の硬質被膜形成物質を有する摩擦材を採用することにより、摩擦材の摩擦面上に、温度に応じた硬質被膜形成を行うことができる。従来の摩擦対のように、硬質被膜形成物質の温度依存性が考慮されない設計の摩擦対においては、各温度において硬質被膜形成物質の移動に差が出てしまい、したがって安定した摩擦状態を保つことが難しい。

【0056】

以下、本発明の摩擦対を構成する具体的な材料について述べる。

本発明の摩擦対中の摩擦材及び被摩擦材は、いずれか一方のみが、有機ポリマーを結合剤として基本材料に摩擦摩耗調整剤等の摺動部材、及び上述した硬質被膜形成物質を加えた原材料よりなる複合材料である。

【0057】

前記基本材料は、熱による変形が起きない材料を用いることが好ましく、具体的には、アラミド繊維、セルロースなどの有機繊維、鋼繊維、銅繊維、セラミック繊維、ガラス繊維、ロックウールなどの無機繊維を用いることができる。なお、基本材料が摩擦材全体に占める割合は、5〜50vol%であるのが好ましい。

【0058】

前記摺動部材のうち、充填材としては、例えば、アラミド、カシューダストやゴム粒などの有機充填材、カーボン、セラミックファイバー、硫酸バリウム、炭酸カルシウムなどの無機充填材、銅粉、真鍮粉などの金属粉末、酸化鉄、セラミックなどの酸化物充填材、黒鉛、二硫化モリブデンなどの固体潤滑材を含むことができる。充填材が摩擦材全体に占める割合は、10vol%以上であるのが好ましい。

【0059】

また、前記摺動部材のうち、結合剤としては、例えば、カシュ一樹脂、メラミン樹脂、合成ゴムを含むことができる。結合剤が摩擦材全体に占める割合は、10vol%以上であるのが好ましい。

【0060】

被摩擦材に設けられる細孔は、溝や穴でもよく、その加工方法としては、研磨や機械加工など種々の手法がある。また、細孔の大きさは、0.1〜1000μmであるのが好ましい。

【0061】

本発明によれば、摩擦材が有する硬質被膜形成物質が被摩擦材の摩擦面へ移動することによって、被摩擦材の摩擦面上への硬質被膜形成と、被摩擦材の細孔における硬質被膜形成物質の蓄積を同時に行うことができる。また、本発明によれば、仮に高温時のような、硬質被膜が摩擦材上から失われやすい条件であっても、細孔において摺動時に蓄積された硬質被膜形成物質が、新たに硬質被膜を形成するために用いられることから、摩擦材及び被摩擦材の少なくともいずれか一方の摩擦面上に形成された硬質被膜を維持することができる。

【実施例】

【0062】

以下に示す実施例に基づいて、比較例と対比しつつ本発明の説明をする。

【0063】

1.摩擦対の作製

[実施例]

実施例の摩擦対の構成要素の1つである摩擦材(ブレーキパッド)は、下記表1に示す材料を、下記表1の実施例の欄に示した配合(vol%)で混合して作製した。実施例に用いる摩擦材の材料としては、被摩擦材に転移して硬質被膜となる、各摺動条件に対するせん断強度が互いに異なる硬質被膜形成物質として、酸化ジルコニウム(ZrO2)及びアルミニウム粉末を5vol%ずつ加えた。製造方法の詳細としては、まず、縦型ミキサーによって各種原料を5分間均一に混合し、摩擦材原料混合物を得た。次の工程の熱成形は、150℃に加熱した金型中に摩擦材原料混合物を入れた後、10分間、200kg/cm2で加圧して行った。その後200℃、2時間硬化を行い、摩擦材(ブレーキパッド)を得た。

実施例の摩擦対の構成要素の1つである被摩擦材(ディスクローター)としては、鋳鉄ローター(FC200相当)に機械加工を行い、直径が5μmの大きさの細孔を、ローター表面に複数個設けたものを用いた。

これら摩擦材及び被摩擦材を合わせて、実施例の摩擦対とした。

【0064】

[比較例]

比較例の摩擦対の構成要素の1つである摩擦材(ブレーキパッド)は、下記表1に示す材料を、下記表1の比較例の欄に示した配合(vol%)で混合して作製した。比較例に用いる摩擦材の材料としては、硬質被膜形成物質として酸化ジルコニウム(ZrO2)のみを加えた。製造方法の詳細としては、まず、縦型ミキサーによって各種原料を5分間均一に混合し、摩擦材原料混合物を得た。次の工程の熱成形は、150℃に加熱した金型中に摩擦材原料混合物を入れた後、10分間、200kg/cm2で加圧して行った。その後200℃、2時間硬化を行い、摩擦材(ブレーキパッド)を得た。

比較例の摩擦対の構成要素の1つである被摩擦材(ディスクローター)としては、鋳鉄ローター(FC200相当)に機械加工を行い、直径が5μmの大きさの細孔を、ローター表面に複数個設けたものを用いた。

これら摩擦材及び被摩擦材を合わせて、比較例の摩擦対とした。

【0065】

【表1】

【0066】

2.摩擦対の摩擦特性の測定及び評価

実施例及び比較例の摩擦対について、100℃又は300℃の温度条件において、テストピース形状で200Nの荷重のもと、1m/sの速度で1時間すり合わせを行い、その後、1m/s→0m/sの制動を行った。その際の摩擦係数(μ)、及び一制動中の摩擦係数の変動量(Δμ)を比較したものを表2に示す。

【0067】

【表2】

【0068】

表2に示されるように、100℃及び300℃のいずれの温度条件においても、実施例の摩擦対は、比較例の摩擦対と比べて摩擦係数μは同程度だったものの、摩擦係数の変動量Δμは小さく、したがって、被摩擦材に転移して硬質被膜となる、各摺動条件に対するせん断強度が互いに異なる硬質被膜形成物質を2以上摩擦材に含有させた実施例の摩擦対は、硬質被膜形成物質を1種類のみ摩擦材に含有させた比較例の摩擦対と比較して、高い摩擦の安定性を示すことが分かった。

【図面の簡単な説明】

【0069】

【図1】本発明の摩擦対の摺動の様子の一例を示した断面模式図である。

【図2】本発明の摩擦対の摩擦材の一例を示した断面模式図である。

【図3】本発明の摩擦対の典型例を示す断面模式図である。

【図4】硬質被膜形成物質の歪量と、摩擦材と被摩擦材との間で生じる圧力との関係(実線のグラフ)、及び硬質被膜形成物質の突出量と、摩擦材と被摩擦材との間で生じる圧力との関係(破線のグラフ)を示した相関図である。

【図5】本発明の摩擦対の第二の典型例を示す断面模式図である。

【図6】硬質被膜形成物質のせん断剛性と、温度との関係を、各材料について示した相関図である。

【図7】本発明の摩擦対の第三の典型例を示す断面模式図である。

【図8】摩擦材の摩擦面上の質量球が、被摩擦材の摩擦面の凹凸によって振動する様子を示した断面模式図である。

【符号の説明】

【0070】

1…摩擦材

2…被摩擦材

3…被摩擦材の摩擦面

3a…被摩擦材の摩擦面上に形成された細孔

4,4a,4b,4c,4d,4e,4f,4g,4h,4i…硬質被膜形成物質

5…硬質被膜

11…質量球

12…被摩擦材の摩擦面

13…バネ

14…ダッシュポット

【特許請求の範囲】

【請求項1】

摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、

前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、

前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、

前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、

摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする、摩擦対。

【請求項2】

前記摩擦材が、前記硬質被膜形成物質以外に、

弾性率が1GPa以上15GPa以下であり、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たず、且つ、圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上である物質を有し、

熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、前記摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

である、請求項1に記載の摩擦対。

【請求項3】

前記摩擦材が、各摺動条件に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1又は2に記載の摩擦対。

【請求項4】

前記摩擦材が、各摺動速度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1乃至3のいずれか一項に記載の摩擦対。

【請求項5】

前記摩擦材が、前記摩擦材と前記被摩擦材との間で生じる各圧力に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1乃至4のいずれか一項に記載の摩擦対。

【請求項6】

前記摩擦材が、各温度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1乃至5のいずれか一項に記載の摩擦対。

【請求項1】

摩擦材及び被摩擦材を組み合わせ、当該摩擦材の摩擦面と当該被摩擦材の摩擦面とが当接してなる摩擦対であって、

前記摩擦材の摩擦面と前記被摩擦材の摩擦面とを当接させることによって、少なくともいずれか一方の前記摩擦面上に硬質被膜を形成し、且つ、

前記摩擦材は前記硬質被膜を形成するための硬質被膜形成物質を有し、且つ、

前記被摩擦材の前記摩擦面には細孔が形成されており、且つ、

摺動時に、前記摩擦材から前記硬質被膜形成物質の一部又は全部が前記被摩擦材の前記摩擦面へ移動し、前記被摩擦材の前記摩擦面の少なくとも前記細孔以外の部位で硬質被膜が形成されると共に、前記被摩擦材の前記細孔に前記硬質被膜形成物質が蓄えられることを特徴とする、摩擦対。

【請求項2】

前記摩擦材が、前記硬質被膜形成物質以外に、

弾性率が1GPa以上15GPa以下であり、−50℃以上200℃以下の範囲において、軟化点及びガラス転移点を持たず、且つ、圧縮強度が25℃において50MPa以上であり、200℃において25MPa以上である物質を有し、

熱成形後の、周波数0.1Hz以上20Hz以下、−50℃以上250℃以下の範囲における動的粘弾性測定で得られる、前記摩擦材の損失正接tanδの最大値tanδ(Max)とtanδの最小値tanδ(Min)の関係が、

tanδ(Max)/tanδ(Min)≦5 式(1)

である、請求項1に記載の摩擦対。

【請求項3】

前記摩擦材が、各摺動条件に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1又は2に記載の摩擦対。

【請求項4】

前記摩擦材が、各摺動速度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1乃至3のいずれか一項に記載の摩擦対。

【請求項5】

前記摩擦材が、前記摩擦材と前記被摩擦材との間で生じる各圧力に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1乃至4のいずれか一項に記載の摩擦対。

【請求項6】

前記摩擦材が、各温度に対するせん断強度が互いに異なる2つ以上の前記硬質被膜形成物質を有する、請求項1乃至5のいずれか一項に記載の摩擦対。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−90345(P2010−90345A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−264321(P2008−264321)

【出願日】平成20年10月10日(2008.10.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月10日(2008.10.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]