摩擦接合方法およびその装置

【課題】 第1金属部材と、開口部が設けられた第2金属部材とを、第1金属部材に貫通穴が設けられた状態で摩擦接合させるとともに、第1金属部材と第2金属部材とが異種の材質であっても高い接合強度を得ることができる摩擦接合方法およびその装置を提供する。

【解決手段】 先端部中央に穴開け加工部4aが設けられ、回転しつつ第1金属部材W1を押圧する回転ツール4を準備するとともに、回転ツールの4対向位置に受け具5を準備し、受け具で第2金属部材N1を支持し、第1金属部材W1と第2金属部材N2とを重ね、回転ツール4を回転させつつ受け具5側に移動させ、第1金属部材W1に穴開け加工部4aから当接させ、更に押圧し、第1金属部材W1に貫通穴W1bを開けると共に、回転ツール4の回転および押圧によって第1金属部材W1を摩擦熱で軟化させて塑性流動を生じさせ、第1金属部材W1と第2金属部材N1とを摩擦接合させる。

【解決手段】 先端部中央に穴開け加工部4aが設けられ、回転しつつ第1金属部材W1を押圧する回転ツール4を準備するとともに、回転ツールの4対向位置に受け具5を準備し、受け具で第2金属部材N1を支持し、第1金属部材W1と第2金属部材N2とを重ね、回転ツール4を回転させつつ受け具5側に移動させ、第1金属部材W1に穴開け加工部4aから当接させ、更に押圧し、第1金属部材W1に貫通穴W1bを開けると共に、回転ツール4の回転および押圧によって第1金属部材W1を摩擦熱で軟化させて塑性流動を生じさせ、第1金属部材W1と第2金属部材N1とを摩擦接合させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦接合方法およびその装置に関し、特に一方の金属部材(第1金属部材)と、開口部が設けられた他方の金属部材(第2金属部材)とを、上記第1金属部材に上記開口部と連通する貫通穴が設けられた状態で接合させる場合に好適な摩擦接合方法およびその装置に関する。さらに、上記第1金属部材と上記第2金属部材とが異種の材質である場合に、より好適な摩擦接合方法およびその装置に関する。

【背景技術】

【0002】

金属部材同士の接合方法として、摩擦接合が近年注目されている。これは、金属部材を重ね、その重ね方向一方側における一方の金属部材に対して回転ツールを回転させながら当接させ、押圧する接合方法である。一般的に、回転ツールは略円柱状であり、その中心軸が回転軸、端面が押圧面とされる。この接合方法によれば、回転ツールの回転と押圧とにより、回転ツールと金属部材との間に摩擦熱が発生し、その摩擦熱によって金属部材が軟化し、塑性流動を引き起こす。その結果、重ねられた金属部材同士が固相接合される。

【0003】

摩擦接合は、同種の金属部材同士を接合する場合にも、異種の金属部材同士を接合する場合にも用いることができるが、異種の金属部材同士を接合する場合、同種の金属部材同士を接合する場合とは異なる特有の配慮を要する。例えば摩擦接合の際に、重ねられた異種金属部材の境界付近に脆弱な溶融合金が生成されることがあり、これは接合強度を低下させる原因となるので好ましくない。特許文献1には、このような脆弱な溶融合金の生成を防止するための摩擦接合方法が開示されている。

【0004】

ところで従来の摩擦接合は、一般的に板状の金属部材同士を接合する場合に多く用いられてきた。しかし金属部材同士の接合には他にも様々な形態がある。その一形態として、一方の金属部材(第1金属部材)と、開口部が設けられた他方の金属部材(第2金属部材)とを、第1金属部材に上記開口部と連通する貫通穴が設けられた状態で接合させる形態がある。代表的な具体例としては、板状体にボルトを通す貫通穴を設け、そのボルトに螺合するナットを予めこの板状体に接合しておくような場合であって、第1金属部材が板状体に、第2金属部材がナットに、開口部が該ナットのねじ穴に相当する。

【0005】

この例において、第1金属部材と第2金属部材とが同種の材質である場合(例えば、鋼板に鋼製ナットを接合するような場合)、プロジェクション溶接等によって比較的容易に高強度の接合を行うことができる。しかし第1金属部材と第2金属部材とが異種の材質である場合、双方の融点が大きく異なっていると、溶接による接合が困難、或いは不可能となる(例えばアルミニウム板に鋼製ナットを接合するような場合)。

【0006】

このような場合の接合方法として、いわゆるピアスナットやポップナットを用いた接合方法が従来知られている。これらは、板状体またはナットの何れかを塑性変形させることによって接合するものである。

【0007】

図7(a)に示す従来のピアスナット91は、相手板面に当接する面に設けられた4個の爪部92が、相手板に食い込み、塑性変形させることによって一種のかしめ状態を形成し、接合される。

【0008】

図7(b)、(c)は従来のポップナット95を示し、(b)は接合前の状態、(c)は接合後の状態を示す。接合前のポップナット95は、端部にフランジ部96を備えた円筒状の部材であり、フランジ部96からやや離れた位置の内側にねじ部が形成されている。このポップナット95を、板状部材W9に予め設けられた穴W9aに挿通し、軸方向に押圧して塑性変形させ、かしめ部97を形成させる。このようにフランジ部96とかしめ部97とが板状部材W9を挟み込むようにして、板状部材W9とポップナット95とを接合させるようになっている。

【特許文献1】特開2003−170280号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記のような従来のピアスナット91やポップナット95は、その接合強度が比較的低く、より接合強度の高い接合方法が望まれていた。また、一般的にピアスナット91よりもポップナット95の方が高い接合強度を得られるとされているが、ポップナット95を用いる場合、板状部材W9に設ける穴W9aの加工に高精度が要求されるため、コストアップにつながり易く、またポップナット95を穴W9aに挿通する工程の自動化が困難であるという問題があった。

【0010】

このような事情にもかかわらず、板状体とナットとを、上記摩擦接合によって接合した例は知られていない。その第一の理由として、摩擦接合が主に板状体同士の接合に用いられており、これを上記のような板状体とナットとの接合、或いはこれに準ずる形態の接合(以下板状体−ナット型接合とも称する)に応用することは、次のような理由で困難であったからと考えられる。すなわち、通常の摩擦接合では、回転ツールの先端中央に突起が設けられており、接合の際、まずこの突起が金属部材に接触してセンタリングしつつ摩擦熱を発生させるようになっている。板状体−ナット型接合は、板状体の一点にナット(或いはその相当物)を接合させるため、一見、点接合(回転ツールを軸方向に移動させ、受け具との間の一点でスポット的に接合する形態)が適しているように思われる。しかし板状体−ナット型接合を従来の点接合で行おうとすると、回転ツール先端の突起が当接すべき箇所が中空(板状体の貫通穴)になっているため、突起によるセンタリングができず、適正な固相接合が得られないのである。

【0011】

また第二の理由として、異種金属部材同士の摩擦接合は、特許文献1に見られるような研究がなされつつあるものの、未だ充分な接合強度を得られるに至っておらず、従来の方法ではポップナット等よりも高い接合強度を得ることが難しかったからと考えられる。

【0012】

本発明は以上のような事情に鑑み、一方の金属部材(第1金属部材)と、開口部が設けられた他方の金属部材(第2金属部材)とを、上記第1金属部材に上記開口部と連通する貫通穴が設けられた状態で接合させる接合形態に、摩擦接合が適正に応用できるようにすることを目的とし、更にその際、上記第1金属部材と上記第2金属部材とが異種の材質であっても、高い接合強度を得ることができる摩擦接合方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するための本発明の摩擦接合方法は、第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合方法であって、先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールを準備するとともに、該回転ツールの回転軸と合致する接合軸線上の対向位置に、上記回転ツールの押圧力を受ける受け具とを準備し、上記受け具で、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持し、上記第1金属部材と上記第2金属部材とを、接合面同士が当接するようにして重ね、上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、その押圧力を上記受け具で受けつつ、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させることを特徴とする。

【0014】

ここで、接合に際し、上記第1金属部材および上記第2金属部材の各接合面に、各金属部材の酸化膜が介在しない状態で接合させると良い。

【0015】

具体的には、上記第2金属部材の表面の少なくとも接合面に、該第2金属部材より融点の低い酸化防止金属膜を予め形成しておき、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせる際、それと共に摩擦熱で上記酸化防止金属膜を軟化させて上記回転ツールの押圧力により該酸化防止金属膜を上記接合面から押し出し、上記第1金属部材と上記第2金属部材とを上記酸化防止金属膜が介在しない状態で接合させるようにすると良い。

【0016】

さらに具体的には、例えば上記第1金属部材がアルミニウム板材であり、上記第2金属部材が上記酸化防止金属膜(例えば亜鉛系の金属めっき層)が形成された鋼製ナットであり、上記開口部が該鋼製ナットのねじ穴とした場合に好適である。

【0017】

また上記課題を解決するための本発明の摩擦接合装置は、第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合装置であって、先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールと、上記回転ツールの回転軸と合致する接合軸線上の対向位置に配設され、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持するとともに、上記回転ツールの押圧力を受ける受け具と、上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、接合面同士が当接するように上記第2金属部材に重ねられた上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させるように構成された回転ツール駆動手段とを備えることを特徴とする。

【0018】

ここで、上記受け具側に磁力発生手段を備え、上記第2金属部材が強磁性体であるとき、上記受け具が上記第2金属部材を磁力で保持するように構成しても良い。

【0019】

さらに、上記回転ツール、上記受け具及び上記回転ツール駆動手段がロボットに装着されており、該ロボットは、上記接合軸の位置及び方向を自在に変化させることができるように構成されているようにしても良い。

【発明の効果】

【0020】

本発明の摩擦接合方法によれば、第1金属部材に第2金属部材の開口部と連通する貫通穴を開けるのと略同時に(同一工程で)第1金属部材と第2金属部材とを摩擦接合によって高強度で接合することができる。詳細に説明すると、まず回転ツールが回転しつつ接合軸線に沿って受け具側に移動し、回転ツールの先端部中央に設けられた穴開け加工部から第1金属部材に当接する。そしてさらに押圧することにより、穴開け加工部による穴開け加工が開始する。それとともに、穴開け加工部が回転ツールのセンタリングを行う(従来の先端突起に相当する作用)。

【0021】

さらに回転ツールの接合軸方向移動が進行すると穴開け加工が完了するが、それと前後して回転ツール本体の端面が回転しつつ第1金属部材との接触を開始し、大きな摩擦熱を発生させる。この摩擦熱と回転ツールの押圧力とによって第1金属部材を軟化させ、塑性流動を生じさせて第2金属部材との接合が行われる。

【0022】

この摩擦接合において、最初に穴開け加工部と第1金属部材とが接触することによって回転ツールのセンタリングが適正になされるので、良好な摩擦接合を行うことができ、高い接合強度を得ることができる。さらに、摩擦接合と同一の工程で第1金属部材への穴開け加工を行うので、予め第1金属部材に貫通穴を開けておく必要がなく、工程を削減して生産効率を向上させることができる。

【0023】

ここで、接合に際し、第1金属部材および第2金属部材の各接合面に、各金属部材の酸化膜が介在しない状態で接合させると、第1金属部材と第2金属部材とが異なる材質であっても高強度の接合を行うことができる。たとえば第1金属部材をアルミニウム板材、第2金属部材を鋼製ナットとした場合に好適である。この場合、開口部は鋼製ナットのねじ穴に相当する。

【0024】

本願発明者は、異なる材質の金属部材同士を従来の摩擦接合によって接合すると接合強度が低下する現象について鋭意研究を行い、その原因として、接合する金属の酸化膜の介在によるところが大であることを見出した。この酸化膜は、金属を通常雰囲気の大気中に放置しておくと自然に形成されるものである。異種金属部材同士の摩擦接合を行うと、この酸化膜が金属部材間の原子の拡散を抑制してしまうので、適正な固相接合とならないのである。

【0025】

従って、接合直前にこの酸化膜を除去する等して、酸化膜が介在しない状態とした後に第1金属部材と第2金属部材とを直接接触させて接合すれば、金属部材間の原子の拡散が促進され、適正な固相接合となって高い接合強度を得ることができるのである。

【0026】

更にここで、第2金属部材(上記の例では鋼製ナット)の表面の少なくとも接合面に、酸化防止金属膜(たとえば亜鉛系の金属めっき層)を予め形成しておき、接合の際にその酸化防止金属膜を接合面から押し出すようにすれば、この酸化防止金属膜を除去する工程を設けることなく第1金属部材と第2金属部材とを直接接触させることができるので効率的である。また酸化防止金属膜を形成させてから接合までの間、通常雰囲気中に放置しておく(比較的長時間ストックしておく)ことができるので、さらに生産効率を向上させることができる。

【0027】

ここで酸化防止金属膜の融点が第2金属部材の融点よりも低くなるように設定しておくことにより、摩擦接合の際、第2金属部材より先に(低温で)酸化防止金属膜が軟化するので、接合前に確実に酸化防止金属膜の成分を押し出すことができる。

【0028】

なお、第1金属部材には必ずしも予め酸化防止金属膜を形成しておく必要はない。接合時に第1金属部材に酸化膜が形成されていたとしても、この酸化膜は、回転ツールの回転及び押圧による第1金属部材の塑性流動等によって容易に破壊され、接合面から外部に押し出され、結果的に酸化膜を介在することなく接合が行われるからである。

【0029】

また、本発明の摩擦接合装置によれば、上記摩擦接合方法を具体的に実施することができる。そして、この装置の受け具側に磁力発生手段を備え、第2金属部材が強磁性体であるとき、受け具が第2金属部材を磁力で保持するように構成することにより、たとえば第2金属部材が鋼製ナット等の強磁性体である場合に、この第2金属部材をチャッキング等によって受け具に固定しなくても、自由な位置関係で接合工程を行うことができる。すなわち、第1金属部材が上、第2金属部材が下、という位置関係に限定することなく、横、斜め、或いは上下反転位置であっても受け具が第2金属部材を確実に保持するので、適正な接合を行うことができる。

【0030】

さらに回転ツール、受け具及び上記回転ツール駆動手段をロボットに装着し、該ロボットが、接合軸の位置及び方向を自在に変化させることができるように構成することにより、より自動化を促進し、接合条件の自由度を高めることができる。たとえば第1金属部材を治具に固定されたアルミニウム板材、第2金属部材を鋼製ナットとし、3次元的動作を行うロボットに接合ガン(回転ツール、受け具及び上記回転ツール駆動手段を搭載したユニット)が装着されているように構成した場合、まずこの接合ガンを鋼製ナットのストック位置に移動させて鋼製ナットを受け具に装着し、その後接合ガンを接合位置に移動させ、接合させるようにすることができる。このとき、接合軸の位置及び方向をロボットの3次元的動作により自在に変化させることができるので、複数の鋼製ナットを3次元的に湾曲したアルミニウム板材に順次接合させるような工程を容易に行うことができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態について図面に基づいて説明する。図1は、本発明の実施形態に係る摩擦接合装置50の概略構成図である。この摩擦接合装置50は、第1金属部材と、開口部が設けられた第2金属部材とを、第1金属部材に開口部と連通する貫通穴を開けつつ、両金属部材同士を接合させる装置である。図5(b)に、当実施形態の摩擦接合装置50による接合が完了した状態の一例を示すが、以下この図に示すように、第1金属部材が例えば自動車ボディ等に用いられるアルミニウム合金等からなるアルミニウム板W1、第2金属部材が亜鉛めっきを施された鋼製のフランジ付きナット(ナットN1)であるとした場合について説明する。なお、ねじ穴逃がし部N1b及びねじ部N1cが開口部に相当し、貫通穴W1bが開口部と連通する貫通穴に相当する。

【0032】

図1に示すように、摩擦接合装置50は、ロボット2と、そのロボット2の手首に取付けられる接合ガン1と、それらを制御する制御盤3とを備えている。

【0033】

接合ガン1には、接合用工具6が装着されている。接合用工具6は、後に詳述する通り、接合軸C上においてアルミニウム板W1とナットN1とを摩擦接合するための工具である。

【0034】

ロボット2として、例えば汎用の6軸垂直多関節型ロボットが用いられる。このロボット2は、接合ガン1を3次元的に移動させるように構成されている。

【0035】

制御盤3は、ロボット2にハーネス31を介して接続されると共に、接合ガン1に、ハーネス33、中継ボックス34、ハーネス32を介して接続されている。この制御盤3は、ロボット2の6軸と、接合ガン1に搭載された後述の回転軸モータ11及び接合軸モータ12の2軸の合計8軸を同期制御するように構威されている。

【0036】

図2は接合ガン1の正面図、図3は図2に示す接合ガン1の左側面図である。これらの図に示すように、接合ガン1は、主にフレーム7と接合ユニット8とからなる。フレーム7は、取付け部7aと、アーム部7bとを備えている。取付け部7aの上面にはロボット2の手首に取付けるためのロボット取付け部9が設けられている。また取付け部7aの側面には接合ユニット8が設けられている。アーム部7bは略L字状に形成されており、その一端側が取付け部7aの下端部に取付けられている一方、他端側は、接合ユニット8の配置側へと延びており、その他端側の先端部には、接合用工具6の一部として、回転ツール4の押圧力を受ける受け具5が設けられている。

【0037】

接合ユニット8は、回転ツール4の回転動作と押圧動作とにより摩擦接合を行うように構成された回転ツール駆動手段であって、駆動機構41と、回転用駆動源としての回転軸モータ11と、押圧用駆動源としての接合軸モータ12と、接合動作部13とを備えている。接合動作部13の下端には、接合用工具6の一部としての回転ツール4が設けられている。

【0038】

駆動機構41は、ケース42の内部に接合動作部13の上部を格納し、この接合動作部13をケース42に対し(即ちフレーム7に対し)回転自在かつ接合軸C方向の移動自在に支持している。そして、回転軸モータ11の動力および接合軸モータ12の動力が、カバー45の内部に備える図外のベルト機構等によって接合動作部13に伝達されるように構成されている。

【0039】

回転軸モータ11は、回転ツール4を回転させるための動力源であって、駆動機構41を介して接合動作部13を回転軸Rまわりに回転させる。回転軸モータ11としては、インダクションモータやサーボモータを用いるのが好適である。

【0040】

接合軸モータ12は、回転ツール4でアルミニウム板W1を押圧するための動力源であって、駆動機構41を介して接合動作部13を接合軸Cに沿って移動させる。接合軸Cは回転軸Rと合致するように設定されている。接合軸モータ12としてはサーボモータを用いるのが好適である。

【0041】

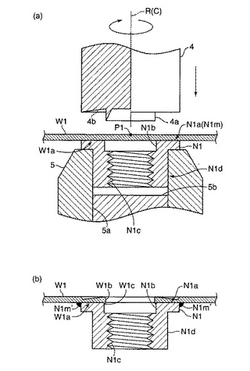

次に、回転ツール4及び受け具5の詳細形状について、図5(a),(b)を参照しつつ説明する。回転ツール4は、図5(a)に示すように略円柱状に成形され、その中心軸が回転軸Rと合致するように接合動作部13に着脱可能に装着されている。回転ツール4の先端部中央には穴開け加工部4aが一体に設けられている。穴開け加工部4aは、先端が鋭利に成形された刃具であり、回転と押圧とによってアルミニウム板W1に円形の貫通穴W1b(図5(b)に示す)を開けられるように構成されている。貫通穴W1bの穴径は、ナットN1に設けられたねじ穴逃がし部N1bの内径と略等しく、それより僅かに小径であるとより好ましい。穴開け加工部4aの外形は、このような貫通穴W1bを開けられるように設定されている。

【0042】

回転ツール4の先端面の、穴開け加工部4aより外側である回転ツール先端面4bは、内径側が僅かに窪んだ凹面、好ましくは曲率半径40mm程度の凹面形状となるように成形されている。また回転ツール4の外径は、ナット側接合面N1aの外径と略等しく、それより僅かに小径であるとより好ましい。

【0043】

回転ツール4は、外径や回転ツール先端面4bの形状が異なるものが複数種類準備されており、ナットN1の種類に応じて最適なものを選択して接合動作部13に装着できるようになっている。

【0044】

受け具5は略円柱状で、先端部が円錐台形状に成形されている。受け具5は、その中心軸が接合軸Cと合致するようにアーム部7bに着脱可能に装着されている。受け具5の先端付近にはナット支持孔5aが形成されている。ナット支持孔5aは、ナットN1の六角部分N1dを保持し、回転しないように規制する。ナット支持孔5aにナットN1を装着したとき、ナットN1は、ナット側接合面N1aが回転ツール4に対向し、且つねじ穴逃がし部N1bの中心が接合軸C上に位置するようになっている。

【0045】

受け具5は、磁石5b(磁力発生手段)を内蔵している。磁石5bは永久磁石でも電磁石でも良い。ナットN1は鋼製で強磁性体なので磁石5bの磁力によって受け具5に吸着させられる。磁石5bの磁力は、接合軸Cが傾斜、或いは上下反転しても受け具5がナットN1の保持状態を維持することができる(ずれたり脱落したりしない)ような強さに設定されている。なお別体の磁石5bを設けず、受け具5の一部または全部が磁石からなるように構成しても良い。

【0046】

次に、摩擦接合装置50を用いて、アルミニウム板W1に貫通穴W1bを開けつつ、アルミニウム板W1とナットN1とを接合する方法(摩擦接合装置50の作動)について説明する。上述のように、ナットN1には予め酸化防止金属膜として亜鉛めっき層N1mが形成されている。一方、アルミニウム板W1には特にそのような処理はなされていない。従って、アルミニウム板W1の表面には、通常雰囲気下で生成される酸化膜(Al2O3)が形成されている。

【0047】

接合工程において、まずアルミニウム板W1が治具等によって所定の位置に固定される。アルミニウム板W1には、予めナットN1を接合すべき位置(例えば図4に示す接合点P1,P2,P3・・・)が設定されており、その情報が制御盤3に入力されている。

【0048】

制御盤3は、ロボット2を駆動して接合ガン1を図外のナットストック位置に移動させ、ナットN1を受け具5の先端に装着させる。次に、図4に示すように接合ガン1をアルミニウム板W1の接合点P1に移動させる。詳しくは、アルミニウム板W1が回転ツール4と受け具5の間に位置するように、かつアルミニウム板W1の板面が接合軸Cと垂直になるように、かつ接合点P1が接合軸C上に位置するように移動させる。

【0049】

次にロボット2は、接合ガン1を接合軸Cに沿って移動させ、図5(a)に示すようにナット側接合面N1aとアルミニウム板側接合面W1aとを当接させる。そして制御盤3は回転軸モータ11及び接合軸モータ12を駆動させ、回転ツール4を回転させながら接合軸Cに沿って受け具5の方向に移動させる。

【0050】

回転ツール4の移動により、穴開け加工部4aの先端がアルミニウム板W1に当接すると、穴開け加工が開始する。それとともに、回転ツール4が接合点P1の位置にセンタリングされ、良好に位置決めされる。

【0051】

さらに回転ツール4の移動が進行すると穴開け加工が完了し、貫通穴W1bが開けられる。それと前後して回転ツール先端面4bが回転しつつアルミニウム板W1との接触を開始し、大きな摩擦熱を発生させる。この摩擦熱と回転ツール4の押圧力とによってアルミニウム板W1が軟化し、塑性流動を起こす。

【0052】

押圧面である回転ツール先端面4bが凹面形状となっているので、回転ツール4を回転させつつアルミニウム板W1に押圧する際に求心力が発生して回転ツール4の押し込みがスムーズとなる。また回転ツール先端面4bの凹面形状により、摩擦熱で軟化して塑性流動するアルミニウム板W1が回転ツール4の外周側に流動して逃げることが可及的に抑制される。従って回転ツール4の押圧力が効率良くアルミニウム板W1に伝達される。

【0053】

アルミニウム板W1の軟化に伴い、回転ツール4と接触圧力の高い部分のアルミニウムが該回転ツール4の回転によりせん断され、このせん断された部分へ、摩擦熱を受けて軟化した亜鉛めっき層N1mの成分が拡散される。

【0054】

次いで、回転ツール4のさらなる押圧により、アルミニウム板W1は塑性変形し、せん断部は外周へ広がる。同時にアルミニウム板W1とナットN1との界面に残った亜鉛めっき層N1mも外周へ排出される。このとき、アルミニウム板側接合面W1aには酸化膜(Al2O3)が存在するが、この酸化膜は、その性質が脆性であることから、塑性流動によって細かく破壊される。従ってアルミニウム板側接合面W1aには、新生面(酸化膜に覆われずアルミニウム自体からなる面)が形成される。

【0055】

次いで、亜鉛めっき層N1mの成分は、一部はアルミニウム中に取り込まれるものの、その多くは回転ツール4の押圧力により外周へ排出される。従ってナット側接合面N1aには、新生面(酸化膜や亜鉛めっき層N1mに覆われず、鋼(鉄)自体からなる面)が露出する。

【0056】

こうして、アルミニウム板W1とナットN1とが互いに新生面同士で直接接触した状態で固相接合される。このように酸化膜を介在させない状態で摩擦接合を行うことにより、金属部材間の原子の拡散が促進され、適正な固相接合となって高い接合強度を得ることができる。

【0057】

接合条件として、回転ツール4の回転数は、400〜3500rpm程度が好適である。押し込み量はアルミニウム板W1の元板厚の10%以上、より好ましくは20%以上が好適である。元板厚の10%の押し込み量で亜鉛めっき層N1mの50%が除去され(押し出され)、元板厚の20%の押し込み量で亜鉛めっき層N1mのほぼ100%が除去されるからである。押し込み量は、回転ツール4の回転数が高いほど小さくすることができる。例えば回転ツール4の回転数が400rpmであるとき、押し込み量は、元板厚の35%以上とするのが良く、回転ツール4の回転数が3500rpmであるとき、押し込み量は、元板厚の10%以上とするのが良い。

【0058】

この摩擦接合において、最初に穴開け加工部4aとアルミニウム板W1とが接触することによって回転ツール4のセンタリングが適正になされるので、良好な摩擦接合を行うことができ、高い接合強度を得ることができる。さらに、摩擦接合と同一の工程でアルミニウム板W1への穴開け加工を行うので、予めアルミニウム板W1に貫通穴を開けておく必要がなく、工程を削減して生産効率を向上させることができる。

【0059】

また回転ツール4の外径が、ナット側接合面N1aの外径と略等しいか、それより僅かに小径であるように設定されているので、ナット側接合面N1aで回転ツール4の押圧力を確実に受けつつ、ナット側接合面N1aからの摩擦熱の流出が可及的に抑制される。

【0060】

図5(b)は、接合後のアルミニウム板W1とナットN1とを示す断面図である。ナットN1のフランジ部外周付近には、アルミニウム板W1とナットN1とが押し出された亜鉛めっき成分によって生成した亜鉛−アルミ−鉄化合物N1m’が形成されている。また、穴開け加工部4aがねじ穴逃がし部N1bよりも僅かに小径であるため、貫通穴W1bの縁部にはナットN1側に、はみ出し部W1cが形成されている。これら亜鉛−アルミ−鉄化合物N1m’やはみ出し部W1cによって接合強度がより高められている。

【0061】

アルミニウム板W1とナットN1とを接合させ、所定の設定時間(1s程度)が経過すると、接合軸モータ12は、回転状態の回転ツール4が受け具5から離反する方向に接合軸Cに沿って接合動作部13を移動させる。ロボット2は、受け具5がナットN1から離反する方向に接合軸Cに沿って接合ガン1を移動させる。

【0062】

こうして接合点P1における摩擦接合が完了し、続いて同様にしてP2,P3・・・(図4参照)における摩擦接合が実行される。このとき図4に示すように、各接合点P1,P2,P3・・・が3次元的に湾曲したアルミニウム板W1上に設定されている場合でも、ロボット2によって接合ガン1を3次元的に移動させ、適正に接合させることができる。またこれらの各接合点位置の情報を予め制御盤3に入力しておくことにより、一連の接合工程を順次自動的に行わせることができる。

【0063】

図6は、当実施形態によって摩擦接合させたナットN1(本案実施品)と、従来のピアスナット91およびポップナット95との接合強度を示すグラフである。縦軸には接合後の各ナットにトルクレンチでねじりトルクを負荷したときの、最大ねじりトルクの値をとっている。本案実施品のアルミニウム板W1の板厚は1.0mm、回転ツール4の回転数は2500rpm、回転ツール4の押し込み量は0.3mmとした。この条件で摩擦接合を行った結果、本案実施品のトルクT11(M6ねじ)は1200N・cm、トルクT12(M8ねじ)は1500N・cmであった。なお、回転ツール4の回転数や押し込み量等を調節することにより、さらに接合強度を高めることも可能である。

【0064】

図6から明らかなように、本案実施品はピアスナット(M6:T21=600N・cm、M8:T22=800N・cm)よりも格段に高い接合強度が得られることが確認できた。またポップナット(M6:T31=1000N・cm、M8:T32=1400N・cm)よりも高い接合強度が得られることが確認できた。

【0065】

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、特許請求の範囲内で種々の変形を行っても良い。例えば、第1金属部材および第2金属部材の材質として、必ずしもアルミニウムや鋼(鉄)に限定するものではなく、本発明の摩擦接合が適用可能な他の金属を用いても良い。また、本発明は異種金属同士の摩擦接合に好適であるが、同種金属同士の摩擦接合に適用しても良い。

【0066】

また、第2金属部材の形状は、ナットN1のような貫通したねじ部N1cを有するものに限られず、袋ナットのような閉じたねじ穴であっても良い。また、第2金属部材はナットに限定するものではなく、ブラケットやスペーサなど、開口部を有する任意の形状の部材に適用することができる。

【0067】

穴開け加工部4aは、第1金属部材に貫通穴を開けるのに適した形状であれば良く、例えばドリル状に成形された刃具としても良い。

【0068】

回転ツール先端面4bは、上記実施形態のような凹面であることが望ましいが、必ずしもその必要はなく、平坦であっても、逆に内径側が僅かに突出した凸面であっても良い。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態に係る摩擦接合装置の概略構成図である。

【図2】上記実施形態の接合ガンの正面図である。

【図3】図2に示す接合ガン1の左側面図である。

【図4】接合準備段階にある上記摩擦接合装置の接合点付近の斜視図である。

【図5】第1金属部材と第2金属部材との接合点付近の断面側面図であって、(a)は上記摩擦接合装置による接合直前の状態を示し、(b)は接合後の形状を示す。

【図6】上記摩擦接合装置によって摩擦接合させたナットと、従来のピアスナット及びポップナットとの接合強度を比較したグラフである。

【図7】従来の接合構造を示す図であり、(a)はピアスナット、(b)は接合前のポップナット、(c)は接合後のポップナットである。

【符号の説明】

【0070】

2 ロボット

4 回転ツール

4a 穴開け加工部

5 受け具

5b 磁石(磁力発生手段)

8 接合ユニット(回転ツール駆動手段)

50 摩擦接合装置

C 接合軸

N1 ナット(第2金属部材、鋼製ナット、強磁性体)

N1a ナット側接合面

N1b ねじ穴逃がし部(開口部)

N1c ねじ部

N1m 亜鉛めっき層(酸化防止金属膜)

R 回転軸(回転ツールの回転軸)

W1 アルミニウム板W1(第1金属部材)

W1a アルミニウム板側接合面

W1b 貫通穴

【技術分野】

【0001】

本発明は、摩擦接合方法およびその装置に関し、特に一方の金属部材(第1金属部材)と、開口部が設けられた他方の金属部材(第2金属部材)とを、上記第1金属部材に上記開口部と連通する貫通穴が設けられた状態で接合させる場合に好適な摩擦接合方法およびその装置に関する。さらに、上記第1金属部材と上記第2金属部材とが異種の材質である場合に、より好適な摩擦接合方法およびその装置に関する。

【背景技術】

【0002】

金属部材同士の接合方法として、摩擦接合が近年注目されている。これは、金属部材を重ね、その重ね方向一方側における一方の金属部材に対して回転ツールを回転させながら当接させ、押圧する接合方法である。一般的に、回転ツールは略円柱状であり、その中心軸が回転軸、端面が押圧面とされる。この接合方法によれば、回転ツールの回転と押圧とにより、回転ツールと金属部材との間に摩擦熱が発生し、その摩擦熱によって金属部材が軟化し、塑性流動を引き起こす。その結果、重ねられた金属部材同士が固相接合される。

【0003】

摩擦接合は、同種の金属部材同士を接合する場合にも、異種の金属部材同士を接合する場合にも用いることができるが、異種の金属部材同士を接合する場合、同種の金属部材同士を接合する場合とは異なる特有の配慮を要する。例えば摩擦接合の際に、重ねられた異種金属部材の境界付近に脆弱な溶融合金が生成されることがあり、これは接合強度を低下させる原因となるので好ましくない。特許文献1には、このような脆弱な溶融合金の生成を防止するための摩擦接合方法が開示されている。

【0004】

ところで従来の摩擦接合は、一般的に板状の金属部材同士を接合する場合に多く用いられてきた。しかし金属部材同士の接合には他にも様々な形態がある。その一形態として、一方の金属部材(第1金属部材)と、開口部が設けられた他方の金属部材(第2金属部材)とを、第1金属部材に上記開口部と連通する貫通穴が設けられた状態で接合させる形態がある。代表的な具体例としては、板状体にボルトを通す貫通穴を設け、そのボルトに螺合するナットを予めこの板状体に接合しておくような場合であって、第1金属部材が板状体に、第2金属部材がナットに、開口部が該ナットのねじ穴に相当する。

【0005】

この例において、第1金属部材と第2金属部材とが同種の材質である場合(例えば、鋼板に鋼製ナットを接合するような場合)、プロジェクション溶接等によって比較的容易に高強度の接合を行うことができる。しかし第1金属部材と第2金属部材とが異種の材質である場合、双方の融点が大きく異なっていると、溶接による接合が困難、或いは不可能となる(例えばアルミニウム板に鋼製ナットを接合するような場合)。

【0006】

このような場合の接合方法として、いわゆるピアスナットやポップナットを用いた接合方法が従来知られている。これらは、板状体またはナットの何れかを塑性変形させることによって接合するものである。

【0007】

図7(a)に示す従来のピアスナット91は、相手板面に当接する面に設けられた4個の爪部92が、相手板に食い込み、塑性変形させることによって一種のかしめ状態を形成し、接合される。

【0008】

図7(b)、(c)は従来のポップナット95を示し、(b)は接合前の状態、(c)は接合後の状態を示す。接合前のポップナット95は、端部にフランジ部96を備えた円筒状の部材であり、フランジ部96からやや離れた位置の内側にねじ部が形成されている。このポップナット95を、板状部材W9に予め設けられた穴W9aに挿通し、軸方向に押圧して塑性変形させ、かしめ部97を形成させる。このようにフランジ部96とかしめ部97とが板状部材W9を挟み込むようにして、板状部材W9とポップナット95とを接合させるようになっている。

【特許文献1】特開2003−170280号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記のような従来のピアスナット91やポップナット95は、その接合強度が比較的低く、より接合強度の高い接合方法が望まれていた。また、一般的にピアスナット91よりもポップナット95の方が高い接合強度を得られるとされているが、ポップナット95を用いる場合、板状部材W9に設ける穴W9aの加工に高精度が要求されるため、コストアップにつながり易く、またポップナット95を穴W9aに挿通する工程の自動化が困難であるという問題があった。

【0010】

このような事情にもかかわらず、板状体とナットとを、上記摩擦接合によって接合した例は知られていない。その第一の理由として、摩擦接合が主に板状体同士の接合に用いられており、これを上記のような板状体とナットとの接合、或いはこれに準ずる形態の接合(以下板状体−ナット型接合とも称する)に応用することは、次のような理由で困難であったからと考えられる。すなわち、通常の摩擦接合では、回転ツールの先端中央に突起が設けられており、接合の際、まずこの突起が金属部材に接触してセンタリングしつつ摩擦熱を発生させるようになっている。板状体−ナット型接合は、板状体の一点にナット(或いはその相当物)を接合させるため、一見、点接合(回転ツールを軸方向に移動させ、受け具との間の一点でスポット的に接合する形態)が適しているように思われる。しかし板状体−ナット型接合を従来の点接合で行おうとすると、回転ツール先端の突起が当接すべき箇所が中空(板状体の貫通穴)になっているため、突起によるセンタリングができず、適正な固相接合が得られないのである。

【0011】

また第二の理由として、異種金属部材同士の摩擦接合は、特許文献1に見られるような研究がなされつつあるものの、未だ充分な接合強度を得られるに至っておらず、従来の方法ではポップナット等よりも高い接合強度を得ることが難しかったからと考えられる。

【0012】

本発明は以上のような事情に鑑み、一方の金属部材(第1金属部材)と、開口部が設けられた他方の金属部材(第2金属部材)とを、上記第1金属部材に上記開口部と連通する貫通穴が設けられた状態で接合させる接合形態に、摩擦接合が適正に応用できるようにすることを目的とし、更にその際、上記第1金属部材と上記第2金属部材とが異種の材質であっても、高い接合強度を得ることができる摩擦接合方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するための本発明の摩擦接合方法は、第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合方法であって、先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールを準備するとともに、該回転ツールの回転軸と合致する接合軸線上の対向位置に、上記回転ツールの押圧力を受ける受け具とを準備し、上記受け具で、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持し、上記第1金属部材と上記第2金属部材とを、接合面同士が当接するようにして重ね、上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、その押圧力を上記受け具で受けつつ、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させることを特徴とする。

【0014】

ここで、接合に際し、上記第1金属部材および上記第2金属部材の各接合面に、各金属部材の酸化膜が介在しない状態で接合させると良い。

【0015】

具体的には、上記第2金属部材の表面の少なくとも接合面に、該第2金属部材より融点の低い酸化防止金属膜を予め形成しておき、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせる際、それと共に摩擦熱で上記酸化防止金属膜を軟化させて上記回転ツールの押圧力により該酸化防止金属膜を上記接合面から押し出し、上記第1金属部材と上記第2金属部材とを上記酸化防止金属膜が介在しない状態で接合させるようにすると良い。

【0016】

さらに具体的には、例えば上記第1金属部材がアルミニウム板材であり、上記第2金属部材が上記酸化防止金属膜(例えば亜鉛系の金属めっき層)が形成された鋼製ナットであり、上記開口部が該鋼製ナットのねじ穴とした場合に好適である。

【0017】

また上記課題を解決するための本発明の摩擦接合装置は、第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合装置であって、先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールと、上記回転ツールの回転軸と合致する接合軸線上の対向位置に配設され、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持するとともに、上記回転ツールの押圧力を受ける受け具と、上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、接合面同士が当接するように上記第2金属部材に重ねられた上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させるように構成された回転ツール駆動手段とを備えることを特徴とする。

【0018】

ここで、上記受け具側に磁力発生手段を備え、上記第2金属部材が強磁性体であるとき、上記受け具が上記第2金属部材を磁力で保持するように構成しても良い。

【0019】

さらに、上記回転ツール、上記受け具及び上記回転ツール駆動手段がロボットに装着されており、該ロボットは、上記接合軸の位置及び方向を自在に変化させることができるように構成されているようにしても良い。

【発明の効果】

【0020】

本発明の摩擦接合方法によれば、第1金属部材に第2金属部材の開口部と連通する貫通穴を開けるのと略同時に(同一工程で)第1金属部材と第2金属部材とを摩擦接合によって高強度で接合することができる。詳細に説明すると、まず回転ツールが回転しつつ接合軸線に沿って受け具側に移動し、回転ツールの先端部中央に設けられた穴開け加工部から第1金属部材に当接する。そしてさらに押圧することにより、穴開け加工部による穴開け加工が開始する。それとともに、穴開け加工部が回転ツールのセンタリングを行う(従来の先端突起に相当する作用)。

【0021】

さらに回転ツールの接合軸方向移動が進行すると穴開け加工が完了するが、それと前後して回転ツール本体の端面が回転しつつ第1金属部材との接触を開始し、大きな摩擦熱を発生させる。この摩擦熱と回転ツールの押圧力とによって第1金属部材を軟化させ、塑性流動を生じさせて第2金属部材との接合が行われる。

【0022】

この摩擦接合において、最初に穴開け加工部と第1金属部材とが接触することによって回転ツールのセンタリングが適正になされるので、良好な摩擦接合を行うことができ、高い接合強度を得ることができる。さらに、摩擦接合と同一の工程で第1金属部材への穴開け加工を行うので、予め第1金属部材に貫通穴を開けておく必要がなく、工程を削減して生産効率を向上させることができる。

【0023】

ここで、接合に際し、第1金属部材および第2金属部材の各接合面に、各金属部材の酸化膜が介在しない状態で接合させると、第1金属部材と第2金属部材とが異なる材質であっても高強度の接合を行うことができる。たとえば第1金属部材をアルミニウム板材、第2金属部材を鋼製ナットとした場合に好適である。この場合、開口部は鋼製ナットのねじ穴に相当する。

【0024】

本願発明者は、異なる材質の金属部材同士を従来の摩擦接合によって接合すると接合強度が低下する現象について鋭意研究を行い、その原因として、接合する金属の酸化膜の介在によるところが大であることを見出した。この酸化膜は、金属を通常雰囲気の大気中に放置しておくと自然に形成されるものである。異種金属部材同士の摩擦接合を行うと、この酸化膜が金属部材間の原子の拡散を抑制してしまうので、適正な固相接合とならないのである。

【0025】

従って、接合直前にこの酸化膜を除去する等して、酸化膜が介在しない状態とした後に第1金属部材と第2金属部材とを直接接触させて接合すれば、金属部材間の原子の拡散が促進され、適正な固相接合となって高い接合強度を得ることができるのである。

【0026】

更にここで、第2金属部材(上記の例では鋼製ナット)の表面の少なくとも接合面に、酸化防止金属膜(たとえば亜鉛系の金属めっき層)を予め形成しておき、接合の際にその酸化防止金属膜を接合面から押し出すようにすれば、この酸化防止金属膜を除去する工程を設けることなく第1金属部材と第2金属部材とを直接接触させることができるので効率的である。また酸化防止金属膜を形成させてから接合までの間、通常雰囲気中に放置しておく(比較的長時間ストックしておく)ことができるので、さらに生産効率を向上させることができる。

【0027】

ここで酸化防止金属膜の融点が第2金属部材の融点よりも低くなるように設定しておくことにより、摩擦接合の際、第2金属部材より先に(低温で)酸化防止金属膜が軟化するので、接合前に確実に酸化防止金属膜の成分を押し出すことができる。

【0028】

なお、第1金属部材には必ずしも予め酸化防止金属膜を形成しておく必要はない。接合時に第1金属部材に酸化膜が形成されていたとしても、この酸化膜は、回転ツールの回転及び押圧による第1金属部材の塑性流動等によって容易に破壊され、接合面から外部に押し出され、結果的に酸化膜を介在することなく接合が行われるからである。

【0029】

また、本発明の摩擦接合装置によれば、上記摩擦接合方法を具体的に実施することができる。そして、この装置の受け具側に磁力発生手段を備え、第2金属部材が強磁性体であるとき、受け具が第2金属部材を磁力で保持するように構成することにより、たとえば第2金属部材が鋼製ナット等の強磁性体である場合に、この第2金属部材をチャッキング等によって受け具に固定しなくても、自由な位置関係で接合工程を行うことができる。すなわち、第1金属部材が上、第2金属部材が下、という位置関係に限定することなく、横、斜め、或いは上下反転位置であっても受け具が第2金属部材を確実に保持するので、適正な接合を行うことができる。

【0030】

さらに回転ツール、受け具及び上記回転ツール駆動手段をロボットに装着し、該ロボットが、接合軸の位置及び方向を自在に変化させることができるように構成することにより、より自動化を促進し、接合条件の自由度を高めることができる。たとえば第1金属部材を治具に固定されたアルミニウム板材、第2金属部材を鋼製ナットとし、3次元的動作を行うロボットに接合ガン(回転ツール、受け具及び上記回転ツール駆動手段を搭載したユニット)が装着されているように構成した場合、まずこの接合ガンを鋼製ナットのストック位置に移動させて鋼製ナットを受け具に装着し、その後接合ガンを接合位置に移動させ、接合させるようにすることができる。このとき、接合軸の位置及び方向をロボットの3次元的動作により自在に変化させることができるので、複数の鋼製ナットを3次元的に湾曲したアルミニウム板材に順次接合させるような工程を容易に行うことができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態について図面に基づいて説明する。図1は、本発明の実施形態に係る摩擦接合装置50の概略構成図である。この摩擦接合装置50は、第1金属部材と、開口部が設けられた第2金属部材とを、第1金属部材に開口部と連通する貫通穴を開けつつ、両金属部材同士を接合させる装置である。図5(b)に、当実施形態の摩擦接合装置50による接合が完了した状態の一例を示すが、以下この図に示すように、第1金属部材が例えば自動車ボディ等に用いられるアルミニウム合金等からなるアルミニウム板W1、第2金属部材が亜鉛めっきを施された鋼製のフランジ付きナット(ナットN1)であるとした場合について説明する。なお、ねじ穴逃がし部N1b及びねじ部N1cが開口部に相当し、貫通穴W1bが開口部と連通する貫通穴に相当する。

【0032】

図1に示すように、摩擦接合装置50は、ロボット2と、そのロボット2の手首に取付けられる接合ガン1と、それらを制御する制御盤3とを備えている。

【0033】

接合ガン1には、接合用工具6が装着されている。接合用工具6は、後に詳述する通り、接合軸C上においてアルミニウム板W1とナットN1とを摩擦接合するための工具である。

【0034】

ロボット2として、例えば汎用の6軸垂直多関節型ロボットが用いられる。このロボット2は、接合ガン1を3次元的に移動させるように構成されている。

【0035】

制御盤3は、ロボット2にハーネス31を介して接続されると共に、接合ガン1に、ハーネス33、中継ボックス34、ハーネス32を介して接続されている。この制御盤3は、ロボット2の6軸と、接合ガン1に搭載された後述の回転軸モータ11及び接合軸モータ12の2軸の合計8軸を同期制御するように構威されている。

【0036】

図2は接合ガン1の正面図、図3は図2に示す接合ガン1の左側面図である。これらの図に示すように、接合ガン1は、主にフレーム7と接合ユニット8とからなる。フレーム7は、取付け部7aと、アーム部7bとを備えている。取付け部7aの上面にはロボット2の手首に取付けるためのロボット取付け部9が設けられている。また取付け部7aの側面には接合ユニット8が設けられている。アーム部7bは略L字状に形成されており、その一端側が取付け部7aの下端部に取付けられている一方、他端側は、接合ユニット8の配置側へと延びており、その他端側の先端部には、接合用工具6の一部として、回転ツール4の押圧力を受ける受け具5が設けられている。

【0037】

接合ユニット8は、回転ツール4の回転動作と押圧動作とにより摩擦接合を行うように構成された回転ツール駆動手段であって、駆動機構41と、回転用駆動源としての回転軸モータ11と、押圧用駆動源としての接合軸モータ12と、接合動作部13とを備えている。接合動作部13の下端には、接合用工具6の一部としての回転ツール4が設けられている。

【0038】

駆動機構41は、ケース42の内部に接合動作部13の上部を格納し、この接合動作部13をケース42に対し(即ちフレーム7に対し)回転自在かつ接合軸C方向の移動自在に支持している。そして、回転軸モータ11の動力および接合軸モータ12の動力が、カバー45の内部に備える図外のベルト機構等によって接合動作部13に伝達されるように構成されている。

【0039】

回転軸モータ11は、回転ツール4を回転させるための動力源であって、駆動機構41を介して接合動作部13を回転軸Rまわりに回転させる。回転軸モータ11としては、インダクションモータやサーボモータを用いるのが好適である。

【0040】

接合軸モータ12は、回転ツール4でアルミニウム板W1を押圧するための動力源であって、駆動機構41を介して接合動作部13を接合軸Cに沿って移動させる。接合軸Cは回転軸Rと合致するように設定されている。接合軸モータ12としてはサーボモータを用いるのが好適である。

【0041】

次に、回転ツール4及び受け具5の詳細形状について、図5(a),(b)を参照しつつ説明する。回転ツール4は、図5(a)に示すように略円柱状に成形され、その中心軸が回転軸Rと合致するように接合動作部13に着脱可能に装着されている。回転ツール4の先端部中央には穴開け加工部4aが一体に設けられている。穴開け加工部4aは、先端が鋭利に成形された刃具であり、回転と押圧とによってアルミニウム板W1に円形の貫通穴W1b(図5(b)に示す)を開けられるように構成されている。貫通穴W1bの穴径は、ナットN1に設けられたねじ穴逃がし部N1bの内径と略等しく、それより僅かに小径であるとより好ましい。穴開け加工部4aの外形は、このような貫通穴W1bを開けられるように設定されている。

【0042】

回転ツール4の先端面の、穴開け加工部4aより外側である回転ツール先端面4bは、内径側が僅かに窪んだ凹面、好ましくは曲率半径40mm程度の凹面形状となるように成形されている。また回転ツール4の外径は、ナット側接合面N1aの外径と略等しく、それより僅かに小径であるとより好ましい。

【0043】

回転ツール4は、外径や回転ツール先端面4bの形状が異なるものが複数種類準備されており、ナットN1の種類に応じて最適なものを選択して接合動作部13に装着できるようになっている。

【0044】

受け具5は略円柱状で、先端部が円錐台形状に成形されている。受け具5は、その中心軸が接合軸Cと合致するようにアーム部7bに着脱可能に装着されている。受け具5の先端付近にはナット支持孔5aが形成されている。ナット支持孔5aは、ナットN1の六角部分N1dを保持し、回転しないように規制する。ナット支持孔5aにナットN1を装着したとき、ナットN1は、ナット側接合面N1aが回転ツール4に対向し、且つねじ穴逃がし部N1bの中心が接合軸C上に位置するようになっている。

【0045】

受け具5は、磁石5b(磁力発生手段)を内蔵している。磁石5bは永久磁石でも電磁石でも良い。ナットN1は鋼製で強磁性体なので磁石5bの磁力によって受け具5に吸着させられる。磁石5bの磁力は、接合軸Cが傾斜、或いは上下反転しても受け具5がナットN1の保持状態を維持することができる(ずれたり脱落したりしない)ような強さに設定されている。なお別体の磁石5bを設けず、受け具5の一部または全部が磁石からなるように構成しても良い。

【0046】

次に、摩擦接合装置50を用いて、アルミニウム板W1に貫通穴W1bを開けつつ、アルミニウム板W1とナットN1とを接合する方法(摩擦接合装置50の作動)について説明する。上述のように、ナットN1には予め酸化防止金属膜として亜鉛めっき層N1mが形成されている。一方、アルミニウム板W1には特にそのような処理はなされていない。従って、アルミニウム板W1の表面には、通常雰囲気下で生成される酸化膜(Al2O3)が形成されている。

【0047】

接合工程において、まずアルミニウム板W1が治具等によって所定の位置に固定される。アルミニウム板W1には、予めナットN1を接合すべき位置(例えば図4に示す接合点P1,P2,P3・・・)が設定されており、その情報が制御盤3に入力されている。

【0048】

制御盤3は、ロボット2を駆動して接合ガン1を図外のナットストック位置に移動させ、ナットN1を受け具5の先端に装着させる。次に、図4に示すように接合ガン1をアルミニウム板W1の接合点P1に移動させる。詳しくは、アルミニウム板W1が回転ツール4と受け具5の間に位置するように、かつアルミニウム板W1の板面が接合軸Cと垂直になるように、かつ接合点P1が接合軸C上に位置するように移動させる。

【0049】

次にロボット2は、接合ガン1を接合軸Cに沿って移動させ、図5(a)に示すようにナット側接合面N1aとアルミニウム板側接合面W1aとを当接させる。そして制御盤3は回転軸モータ11及び接合軸モータ12を駆動させ、回転ツール4を回転させながら接合軸Cに沿って受け具5の方向に移動させる。

【0050】

回転ツール4の移動により、穴開け加工部4aの先端がアルミニウム板W1に当接すると、穴開け加工が開始する。それとともに、回転ツール4が接合点P1の位置にセンタリングされ、良好に位置決めされる。

【0051】

さらに回転ツール4の移動が進行すると穴開け加工が完了し、貫通穴W1bが開けられる。それと前後して回転ツール先端面4bが回転しつつアルミニウム板W1との接触を開始し、大きな摩擦熱を発生させる。この摩擦熱と回転ツール4の押圧力とによってアルミニウム板W1が軟化し、塑性流動を起こす。

【0052】

押圧面である回転ツール先端面4bが凹面形状となっているので、回転ツール4を回転させつつアルミニウム板W1に押圧する際に求心力が発生して回転ツール4の押し込みがスムーズとなる。また回転ツール先端面4bの凹面形状により、摩擦熱で軟化して塑性流動するアルミニウム板W1が回転ツール4の外周側に流動して逃げることが可及的に抑制される。従って回転ツール4の押圧力が効率良くアルミニウム板W1に伝達される。

【0053】

アルミニウム板W1の軟化に伴い、回転ツール4と接触圧力の高い部分のアルミニウムが該回転ツール4の回転によりせん断され、このせん断された部分へ、摩擦熱を受けて軟化した亜鉛めっき層N1mの成分が拡散される。

【0054】

次いで、回転ツール4のさらなる押圧により、アルミニウム板W1は塑性変形し、せん断部は外周へ広がる。同時にアルミニウム板W1とナットN1との界面に残った亜鉛めっき層N1mも外周へ排出される。このとき、アルミニウム板側接合面W1aには酸化膜(Al2O3)が存在するが、この酸化膜は、その性質が脆性であることから、塑性流動によって細かく破壊される。従ってアルミニウム板側接合面W1aには、新生面(酸化膜に覆われずアルミニウム自体からなる面)が形成される。

【0055】

次いで、亜鉛めっき層N1mの成分は、一部はアルミニウム中に取り込まれるものの、その多くは回転ツール4の押圧力により外周へ排出される。従ってナット側接合面N1aには、新生面(酸化膜や亜鉛めっき層N1mに覆われず、鋼(鉄)自体からなる面)が露出する。

【0056】

こうして、アルミニウム板W1とナットN1とが互いに新生面同士で直接接触した状態で固相接合される。このように酸化膜を介在させない状態で摩擦接合を行うことにより、金属部材間の原子の拡散が促進され、適正な固相接合となって高い接合強度を得ることができる。

【0057】

接合条件として、回転ツール4の回転数は、400〜3500rpm程度が好適である。押し込み量はアルミニウム板W1の元板厚の10%以上、より好ましくは20%以上が好適である。元板厚の10%の押し込み量で亜鉛めっき層N1mの50%が除去され(押し出され)、元板厚の20%の押し込み量で亜鉛めっき層N1mのほぼ100%が除去されるからである。押し込み量は、回転ツール4の回転数が高いほど小さくすることができる。例えば回転ツール4の回転数が400rpmであるとき、押し込み量は、元板厚の35%以上とするのが良く、回転ツール4の回転数が3500rpmであるとき、押し込み量は、元板厚の10%以上とするのが良い。

【0058】

この摩擦接合において、最初に穴開け加工部4aとアルミニウム板W1とが接触することによって回転ツール4のセンタリングが適正になされるので、良好な摩擦接合を行うことができ、高い接合強度を得ることができる。さらに、摩擦接合と同一の工程でアルミニウム板W1への穴開け加工を行うので、予めアルミニウム板W1に貫通穴を開けておく必要がなく、工程を削減して生産効率を向上させることができる。

【0059】

また回転ツール4の外径が、ナット側接合面N1aの外径と略等しいか、それより僅かに小径であるように設定されているので、ナット側接合面N1aで回転ツール4の押圧力を確実に受けつつ、ナット側接合面N1aからの摩擦熱の流出が可及的に抑制される。

【0060】

図5(b)は、接合後のアルミニウム板W1とナットN1とを示す断面図である。ナットN1のフランジ部外周付近には、アルミニウム板W1とナットN1とが押し出された亜鉛めっき成分によって生成した亜鉛−アルミ−鉄化合物N1m’が形成されている。また、穴開け加工部4aがねじ穴逃がし部N1bよりも僅かに小径であるため、貫通穴W1bの縁部にはナットN1側に、はみ出し部W1cが形成されている。これら亜鉛−アルミ−鉄化合物N1m’やはみ出し部W1cによって接合強度がより高められている。

【0061】

アルミニウム板W1とナットN1とを接合させ、所定の設定時間(1s程度)が経過すると、接合軸モータ12は、回転状態の回転ツール4が受け具5から離反する方向に接合軸Cに沿って接合動作部13を移動させる。ロボット2は、受け具5がナットN1から離反する方向に接合軸Cに沿って接合ガン1を移動させる。

【0062】

こうして接合点P1における摩擦接合が完了し、続いて同様にしてP2,P3・・・(図4参照)における摩擦接合が実行される。このとき図4に示すように、各接合点P1,P2,P3・・・が3次元的に湾曲したアルミニウム板W1上に設定されている場合でも、ロボット2によって接合ガン1を3次元的に移動させ、適正に接合させることができる。またこれらの各接合点位置の情報を予め制御盤3に入力しておくことにより、一連の接合工程を順次自動的に行わせることができる。

【0063】

図6は、当実施形態によって摩擦接合させたナットN1(本案実施品)と、従来のピアスナット91およびポップナット95との接合強度を示すグラフである。縦軸には接合後の各ナットにトルクレンチでねじりトルクを負荷したときの、最大ねじりトルクの値をとっている。本案実施品のアルミニウム板W1の板厚は1.0mm、回転ツール4の回転数は2500rpm、回転ツール4の押し込み量は0.3mmとした。この条件で摩擦接合を行った結果、本案実施品のトルクT11(M6ねじ)は1200N・cm、トルクT12(M8ねじ)は1500N・cmであった。なお、回転ツール4の回転数や押し込み量等を調節することにより、さらに接合強度を高めることも可能である。

【0064】

図6から明らかなように、本案実施品はピアスナット(M6:T21=600N・cm、M8:T22=800N・cm)よりも格段に高い接合強度が得られることが確認できた。またポップナット(M6:T31=1000N・cm、M8:T32=1400N・cm)よりも高い接合強度が得られることが確認できた。

【0065】

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、特許請求の範囲内で種々の変形を行っても良い。例えば、第1金属部材および第2金属部材の材質として、必ずしもアルミニウムや鋼(鉄)に限定するものではなく、本発明の摩擦接合が適用可能な他の金属を用いても良い。また、本発明は異種金属同士の摩擦接合に好適であるが、同種金属同士の摩擦接合に適用しても良い。

【0066】

また、第2金属部材の形状は、ナットN1のような貫通したねじ部N1cを有するものに限られず、袋ナットのような閉じたねじ穴であっても良い。また、第2金属部材はナットに限定するものではなく、ブラケットやスペーサなど、開口部を有する任意の形状の部材に適用することができる。

【0067】

穴開け加工部4aは、第1金属部材に貫通穴を開けるのに適した形状であれば良く、例えばドリル状に成形された刃具としても良い。

【0068】

回転ツール先端面4bは、上記実施形態のような凹面であることが望ましいが、必ずしもその必要はなく、平坦であっても、逆に内径側が僅かに突出した凸面であっても良い。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態に係る摩擦接合装置の概略構成図である。

【図2】上記実施形態の接合ガンの正面図である。

【図3】図2に示す接合ガン1の左側面図である。

【図4】接合準備段階にある上記摩擦接合装置の接合点付近の斜視図である。

【図5】第1金属部材と第2金属部材との接合点付近の断面側面図であって、(a)は上記摩擦接合装置による接合直前の状態を示し、(b)は接合後の形状を示す。

【図6】上記摩擦接合装置によって摩擦接合させたナットと、従来のピアスナット及びポップナットとの接合強度を比較したグラフである。

【図7】従来の接合構造を示す図であり、(a)はピアスナット、(b)は接合前のポップナット、(c)は接合後のポップナットである。

【符号の説明】

【0070】

2 ロボット

4 回転ツール

4a 穴開け加工部

5 受け具

5b 磁石(磁力発生手段)

8 接合ユニット(回転ツール駆動手段)

50 摩擦接合装置

C 接合軸

N1 ナット(第2金属部材、鋼製ナット、強磁性体)

N1a ナット側接合面

N1b ねじ穴逃がし部(開口部)

N1c ねじ部

N1m 亜鉛めっき層(酸化防止金属膜)

R 回転軸(回転ツールの回転軸)

W1 アルミニウム板W1(第1金属部材)

W1a アルミニウム板側接合面

W1b 貫通穴

【特許請求の範囲】

【請求項1】

第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合方法であって、

先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールを準備するとともに、該回転ツールの回転軸と合致する接合軸線上の対向位置に、上記回転ツールの押圧力を受ける受け具とを準備し、

上記受け具で、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持し、

上記第1金属部材と上記第2金属部材とを、接合面同士が当接するようにして重ね、

上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、

その押圧力を上記受け具で受けつつ、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させることを特徴とする摩擦接合方法。

【請求項2】

接合に際し、上記第1金属部材および上記第2金属部材の各接合面に、各金属部材の酸化膜が介在しない状態で接合させることを特徴とする請求項1記載の摩擦接合方法。

【請求項3】

上記第2金属部材の表面の少なくとも接合面に、該第2金属部材より融点の低い酸化防止金属膜を予め形成しておき、

上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせる際、それと共に摩擦熱で上記酸化防止金属膜を軟化させて上記回転ツールの押圧力により該酸化防止金属膜を上記接合面から押し出し、

上記第1金属部材と上記第2金属部材とを上記酸化防止金属膜が介在しない状態で接合させることを特徴とする請求項2記載の摩擦接合方法。

【請求項4】

上記第1金属部材はアルミニウム板材であり、上記第2金属部材は上記酸化防止金属膜が形成された鋼製ナットであり、上記開口部は該鋼製ナットのねじ穴であることを特徴とする請求項3記載の摩擦接合方法。

【請求項5】

上記酸化防止金属膜は亜鉛系の金属めっき層であることを特徴とする請求項3または4記載の摩擦接合方法。

【請求項6】

第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合装置であって、

先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールと、

上記回転ツールの回転軸と合致する接合軸線上の対向位置に配設され、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持するとともに、上記回転ツールの押圧力を受ける受け具と、

上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、接合面同士が当接するように上記第2金属部材に重ねられた上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させるように構成された回転ツール駆動手段とを備えることを特徴とする摩擦接合装置。

【請求項7】

上記受け具側に磁力発生手段を備え、

上記第2金属部材が強磁性体であるとき、上記受け具が上記第2金属部材を磁力で保持するように構成されていることを特徴とする請求項6記載の摩擦接合装置。

【請求項8】

上記回転ツール、上記受け具及び上記回転ツール駆動手段がロボットに装着されており、

該ロボットは、上記接合軸の位置及び方向を自在に変化させることができるように構成されていることを特徴とする請求項6または7記載の摩擦接合装置。

【請求項1】

第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合方法であって、

先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールを準備するとともに、該回転ツールの回転軸と合致する接合軸線上の対向位置に、上記回転ツールの押圧力を受ける受け具とを準備し、

上記受け具で、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持し、

上記第1金属部材と上記第2金属部材とを、接合面同士が当接するようにして重ね、

上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、

その押圧力を上記受け具で受けつつ、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させることを特徴とする摩擦接合方法。

【請求項2】

接合に際し、上記第1金属部材および上記第2金属部材の各接合面に、各金属部材の酸化膜が介在しない状態で接合させることを特徴とする請求項1記載の摩擦接合方法。

【請求項3】

上記第2金属部材の表面の少なくとも接合面に、該第2金属部材より融点の低い酸化防止金属膜を予め形成しておき、

上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせる際、それと共に摩擦熱で上記酸化防止金属膜を軟化させて上記回転ツールの押圧力により該酸化防止金属膜を上記接合面から押し出し、

上記第1金属部材と上記第2金属部材とを上記酸化防止金属膜が介在しない状態で接合させることを特徴とする請求項2記載の摩擦接合方法。

【請求項4】

上記第1金属部材はアルミニウム板材であり、上記第2金属部材は上記酸化防止金属膜が形成された鋼製ナットであり、上記開口部は該鋼製ナットのねじ穴であることを特徴とする請求項3記載の摩擦接合方法。

【請求項5】

上記酸化防止金属膜は亜鉛系の金属めっき層であることを特徴とする請求項3または4記載の摩擦接合方法。

【請求項6】

第1金属部材と、開口部が設けられた第2金属部材とを摩擦接合させる摩擦接合装置であって、

先端部中央に穴開け加工部が設けられ、回転しつつ上記第1金属部材を押圧する回転ツールと、

上記回転ツールの回転軸と合致する接合軸線上の対向位置に配設され、上記第2金属部材を、上記開口部が上記接合軸線上に位置するように支持するとともに、上記回転ツールの押圧力を受ける受け具と、

上記回転ツールを回転させつつ、上記接合軸線に沿って上記受け具側に移動させ、接合面同士が当接するように上記第2金属部材に重ねられた上記第1金属部材に上記穴開け加工部から当接させ、更に押圧し、上記穴開け加工部で上記第1金属部材に上記開口部と連通する貫通穴を開けると共に、上記回転ツールの回転および押圧によって上記第1金属部材を摩擦熱で軟化させて塑性流動を生じさせ、上記第1金属部材と上記第2金属部材とを接合させるように構成された回転ツール駆動手段とを備えることを特徴とする摩擦接合装置。

【請求項7】

上記受け具側に磁力発生手段を備え、

上記第2金属部材が強磁性体であるとき、上記受け具が上記第2金属部材を磁力で保持するように構成されていることを特徴とする請求項6記載の摩擦接合装置。

【請求項8】

上記回転ツール、上記受け具及び上記回転ツール駆動手段がロボットに装着されており、

該ロボットは、上記接合軸の位置及び方向を自在に変化させることができるように構成されていることを特徴とする請求項6または7記載の摩擦接合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−35265(P2006−35265A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−218551(P2004−218551)

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]