摩擦撹拌接合材

【課題】作業ルートを検出するための検出部が簡単に形成できる摩擦撹拌接合材を提供すること。

【解決手段】板状部分の接合端面を突き合わせ、その突き合わせた接合部に撹拌ピンが回転しながら移動することにより、摩擦撹拌されて接合するものであって、押出し加工によって形成され、前記接合端面部分には、その接合端表面角部に面取りを有する摩擦撹拌接合材3b。

【解決手段】板状部分の接合端面を突き合わせ、その突き合わせた接合部に撹拌ピンが回転しながら移動することにより、摩擦撹拌されて接合するものであって、押出し加工によって形成され、前記接合端面部分には、その接合端表面角部に面取りを有する摩擦撹拌接合材3b。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦撹拌接合によって、突き合わせた端部同士が接合される摩擦撹拌接合材に関し、特に、突き合わせた接合部のセンサによる確認が確実に行える検出部を有し、しかもその検出部が容易に形成できる摩擦撹拌接合材に関する。

【背景技術】

【0002】

摩擦撹拌接合は、例えば図6に示すようにして行われる。この摩擦撹拌接合工具100は、一対のプレート(摩擦撹拌接合材)210,220の突き合わせた端面を接合するものである。それには、プレート210,220が互いに突き合わされ、その接合部200に沿って摩擦撹拌接合工具100が移動することによって行われる。その摩擦撹拌接合工具100は、プレート210,220の上下面を挟む間隔でピンツール101,102が配置され、接合部を回転しながら移動する撹拌ピン103がそのピンツール101,102と同軸に設けられている。

【0003】

そこで、回転する摩擦撹拌接合工具100は、撹拌ピン103が接合部200でプレート210,220に接触しながら矢印F方向に移動する。このとき撹拌ピン103は、その周りに可塑性材の部分領域を作り、ピンツール101,102は、上下方向からプレート210,220を押圧し、可塑性ゾーンから材料が失われるのを防いでいる。よって、こうした摩擦撹拌接合では、プレート210,220が接合部200の突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0004】

ところで、摩擦撹拌接合を行う接合装置では、摩擦撹拌接合工具100をその撹拌ピン103が接合部200に沿って移動させる必要がある。そのため、予め接合部200が位置する作業ルートを接合装置に記憶させるか、或いは接合部200を画像処理などで検知して作業ルートを探りながら摩擦撹拌接合工具100を移動させることが行われる。しかし、予め作業ルートを記憶させておくことは作業効率が悪くなり、また記憶したルートが接合中の歪みなどによって変化して正確に接合できなくなる問題がある。そこで、従来の接合装置では、画像処理などで作業ルートを確認しながら摩擦撹拌接合工具100を移動させる方法がとられている。

【0005】

摩擦撹拌接合を行う接合装置では、光学センサを用いて接合部200を検出し、その接合線に重なるように作業ルートを決定して摩擦撹拌接合工具100を移動させている。その際、接合部200を確実に検出できるように、下記特許文献1や2では、図7に示すような目印が施される。すなわち、従来の摩擦撹拌接合材は、図7に示すプレート210,220のように端部に面取りが行われ、突き合わせた場合にV字溝205が形成されるようになっている。そこで、接合装置は、プレート210,220の摩擦撹拌接合を行う場合、光学センサによってその接合部200にできたV字溝205を検出し、そこを作業ルートとして摩擦撹拌接合工具100を移動させる。そのため、摩擦撹拌接合工具100は、接合部200を確実に移動することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−285863号公報(第4−5頁、図7)

【特許文献2】特開2001−71898号公報(第3頁、図1)

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、図7に示すプレート210,220などの摩擦撹拌接合材は、押出型材の金型に事前に面取り形状を施した素材を用いて溝をつくると、押出型材の素地そのまま作業ルートとして使用しなければならない。しかし、押出型材の寸法公差は範囲が広いため、複数の材料を接合し幅広の製品をつくろうとした場合には製品の出来上がり幅がばらついてしまう。一方、こうした面取りを機械加工で行うには、作業時間がかかり、また加工コストもかかるため非効率である。

【0008】

そこで、本発明は、かかる課題を解決すべく、作業ルートを検出するための検出部が簡単に形成できる摩擦撹拌接合材を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の摩擦撹拌接合材は、板状部分の接合端面を突き合わせ、その突き合わせた接合部に撹拌ピンが回転しながら移動することにより、摩擦撹拌されて接合するものであって、押出し加工によって形成され、前記接合端面部分には、その接合端表面角部に面取りを有することを特徴とする。

また、本発明の摩擦撹拌接合材は、前記面取り部分には、ヘアライン加工などにより他の部分と異なる表面処理を施したものであることが望ましい。

【発明の効果】

【0010】

発明の摩擦撹拌接合材によれば、接合装置によって加工を行う場合には、突き合わされた摩擦撹拌接合材の端面同士にできた面取りによる溝をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具をその接合線に沿って移動させることができる。

【0011】

よって、本発明の摩擦撹拌接合材では、接合する端部の一方に面取を形成し、摩擦撹拌接合材同士を突き合わせた場合に、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、その面取は、押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材に対する特別な加工が不要になり、簡単に形成することができる。

【図面の簡単な説明】

【0012】

【図1】摩擦撹拌接合材について接合端部を示した図である。

【図2】摩擦撹拌接合材について接合端部を示した図である。

【図3】摩擦撹拌接合材の実施形態について接合端部を示した図である。

【図4】摩擦撹拌接合材について接合端部を示した図である。

【図5】摩擦撹拌接合材の一例である鉄道車両用構体を構成する中空押出型材を示した図である。

【図6】摩擦撹拌接合材に対して行われる摩擦撹拌接合工程を示した図である。

【図7】従来の摩擦撹拌接合材について接合端部を示した図である。

【発明を実施するための形態】

【0013】

次に、本発明に係る摩擦撹拌接合材の一実施形態について図面を参照しながら以下に説明する。本実施形態の摩擦撹拌接合材は、前述した図6に示すような摩擦撹拌接合工具100で接合する場合に適した構造を有するものである。摩擦撹拌接合材には、例えば図5に示すように、鉄道車両用構体を構成する中空押出型材80などがある。

この中空押出型材80は、2枚の平行な上面板81と下面板82との間に、複数の斜面板83が交互に傾きの方向を変えて張り渡されたトラス状のパネルである。そして、その端面同士を突き合わせた接合部が摩擦撹拌接合工具100によって接合される。

【0014】

摩擦撹拌接合を行う動装置では、作業ルートの検出のため画像処理などで接合線が確認され、摩擦撹拌接合工具100の回転と作業ルートに沿った移動が制御される。すなわち、接合装置にはCCDカメラが摩擦撹拌接合工具100の移動先に設置され、それによって取り込まれた画像データから上面板81同士、または下面板82同士が突き合わされた接合線の位置確認が行われる。本実施形態の摩擦撹拌接合材は、そうした接合線の確認が確実に行えるようにした検出部を簡単に形成するものを提案している。図1乃至図4は、摩擦撹拌接合材について接合端部を示した図である。なお、この摩擦撹拌接合材1〜4は、その全体形状は例えば図5に示す中空押出型材80であり、図1乃至図4に示された部分は上面板81や下面板82の端部である。

【0015】

先ず、図1に示した摩擦撹拌接合材1(1a,1b)は、接合する端部の一方に滑らかに傾斜した跳ね上り11が形成されている。図には同じ形状の摩擦撹拌接合材1同士を突き合わせて接合する左右それぞれの端部が示されている。従って、板厚は摩擦撹拌接合材1a,1bともに同じ厚さであり、図1(b)に示すように端面を突き合わせた場合、跳ね上り11部分が段差12をつくっている。このとき跳ね上り11による段差12の高さは0.5〜1.0mm程度である。摩擦撹拌接合材1a,1bを接合する場合、摩擦撹拌接合工具100のピンツール101が跳ね上り11を削り取っていくことになるが、この程度の高さの段差12であれば摩擦撹拌接合工具100の移動に対して大きな抵抗となって問題になることはないからである。

【0016】

図5に示すような中空押出型材80を構成する摩擦撹拌接合材1は、端部に跳ね上り11を形作るための押出型材の金型から材料が押出されて形成される。そして、押出し加工だけでは端部がうねったりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材1は、その接合端面に対してエンドミルによる加工やフライス加工によって削り取りによる機械加工が施される。その際、跳ね上り11は緩やかに傾斜してしるため、端面を削りとっても突き合わせた場合に段差12が無くなってしまうことはない。

【0017】

そこで、接合装置によって加工を行う場合には、突き合わされた摩擦撹拌接合材1a,1bの端面同士にできた段差12に例えばライトが当てられ影がつくられる。そして、その接合部をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100をその接合線に沿って移動させる。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材1a,1bの端面周りに可塑性材の部分領域を作り、ピンツール101,102は段差12部分を削りながら、図6に示すように上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材1a,1bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0018】

よって、摩擦撹拌接合材1では、接合する端部の一方に滑らかに傾斜した跳ね上り11を形成し、摩擦撹拌接合材1a,1bを突き合わせた場合に段差12ができるようにしたので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、その跳ね上り11は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材1に対する特別な加工が不要になった。

しかも跳ね上り11の場合、端面を削り取っても突き当てたときの段差12ができるため、両端面の削り取りにより押出し加工後の接合端面のうねりによって生じるギャップをなくし摩擦撹拌接合を適切に行うことができる。また、跳ね上り11による0.5〜1.0mm程度の高さの段差12は、摩擦撹拌接合工具100による摩擦撹拌接合を通常通りに行うことができる。

【0019】

次に、図2に示した摩擦撹拌接合材2(2a,2b)は、接合する一方の端部表面にライン13が施されている。同じ形状の摩擦撹拌接合材2a,2bは、ともに同じ板厚であり、図にはそうした摩擦撹拌接合材2a,2bの左右それぞれの端部を表している。そして、図2(b)に示すように端面同士を突き合わせた場合、ライン13は突き当て線を表すことになる。ライン13は、ヘアライン加工やショットピーニング加工を施したり、着色やその他の方法によって材料の表面状態を接合する他方の摩擦撹拌接合材2aとの違いを明らかにしている。図5に示すような中空押出型材を構成する摩擦撹拌接合材2は、押出型材の金型から材料が押し出される際、例えばヘアライン加工では、金型の押出し口にワイヤブラシなどを配置し、押し出されてきた材料を擦ることによってライン13を同時に加工する。

【0020】

ところで、摩擦撹拌接合材2は、押出し加工だけでは端部がうねっていたりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材2は、その接合端面に対してエンドミルやフライス加工によって削り取りによる機械加工が施される。

そして、続く接合工程では、突き合わされた摩擦撹拌接合材2a,2bの接合部がライン13の端で表されているため、接合装置ではライン13をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100が接合線に沿って移動する。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材2a,2bの端面周りに可塑性材の部分領域を作り、図6に示すようにピンツール101,102は、上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材2a,1bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0021】

よって、摩擦撹拌接合材2では、接合する端部の一方にライン13を設けたので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、ヘアライン加工などによるライン13は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材2に対する特別な加工が不要になった。

しかも所定幅のライン13の場合、端面を削り取っても残っているため、両端面の削り取りにより押出し加工後の接合端面のうねりによって生じるギャップをなくし摩擦撹拌接合を適切に行うことができる。

【0022】

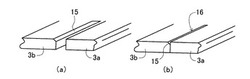

次に、図3に示した実施形態の摩擦撹拌接合材3(3a,3b)は、接合する一方の摩擦撹拌接合材3bに面取り15が形成されている。摩擦撹拌接合材3a,3bは同じ形状で形成されたものであり、図には接合する左右それぞれの端部が示されている。従って、摩擦撹拌接合材3a,3bの板厚はともに同じ厚さであり、図3(b)に示すように端面を突き合わせた場合、摩擦撹拌接合材3bの面取り15によって溝16がつくられる。

図5に示すような中空押出型材を構成する摩擦撹拌接合材3は、端部に予め面取り15を形作るための押出型材の金型が用いられ、そこから材料が押出し加工されて形成される。その際、金型の押し出し口にワイヤブラシなどを配置し、押し出された材料をこすることによって面取り15に他と異なる表面処理を施すようにしてもよい。

【0023】

ところで、摩擦撹拌接合材2は、押出し加工だけでは端部がうねっていたりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材3は、その接合端面に対してエンドミルやフライス加工によって削り取りによる機械加工が施される。ただし、本実施形態では、面取り15を削り取ってしまわないように他方の摩擦撹拌接合材3aの端面だけが削り取られる。これによって接合部のギャップは半分になる。

【0024】

そこで、接合工程では、突き合わされた摩擦撹拌接合材3a,3bの接合部にできた溝16に例えばライトが当てられ影がつくられる。接合装置では、そうした接合部をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100が接合線に沿って移動する。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材3a,3bの端面周りに可塑性材の部分領域を作り、図6に示すようにピンツール101,102は、溝16部分を削りながら上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材3a,3bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0025】

よって、本実施形態の摩擦撹拌接合材3では、接合する端部の一方に面取り15を形成し、摩擦撹拌接合材3a,3bの突き合わせた場合に溝16ができるようにしたので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。特に、面取り15部分にはヘアライン加工などにより他の部分と異なる表面処理を施しているので、より接合部の識別が確実に行える。

そして、面取り15は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材3に対する特別な加工が不要になった。

また、面取り15のない摩擦撹拌接合材3aの端面を削り取ってうねりを修正しているため、押出し加工後の接合端面のギャップを小さくして摩擦撹拌接合を適切に行うことができる。

【0026】

更に、図4に示した摩擦撹拌接合材4(4a,4b)は、接合する一方の摩擦撹拌接合材4b端部に凸部17が形成されている。摩擦撹拌接合材4a,4bは同じ形状で形成されたものであり、図には接合する左右それぞれの端部が示されている。従って、摩擦撹拌接合材4a,4bの板厚はともに同じ厚さであり、図4(b)に示すように端面を突き合わせた場合、凸部17が加工面上に突き出る。このとき凸部17の高さは0.5〜1.0mm程度である。摩擦撹拌接合材4a,4bを接合する場合、摩擦撹拌接合工具100のピンツール101が凸部17を削り取っていくことになるが、この程度の高さであれば摩擦撹拌接合工具100の移動に対して大きな抵抗になって問題となることはないからである。

【0027】

図5に示すような中空押出型材80を構成する摩擦撹拌接合材4は、端部に凸部17を形作るための押出型材の金型から材料が押出されて形成される。そして、押出し加工だけでは端部がうねっていたりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材4、その接合端面に対してエンドミルやフライス加工によって削り取りによる機械加工が施される。摩擦撹拌接合材4は、凸部17を削り取ってしまわないように他方の摩擦撹拌接合材4aだけが削り取られる。これによって接合部のギャップは半分になる。

【0028】

そこで、接合工程では、突き合わされた摩擦撹拌接合材4a,4bの接合部に位置する凸部17に対し、例えばライトが当てられ影がつくられる。接合装置では、そうした接合部をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100が接合線に沿って移動する。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材4a,4bの端面周りに可塑性材の部分領域を作り、図6に示すようにピンツール101,102は、段差12部分を削りながら上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材4a,4bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0029】

よって、摩擦撹拌接合材4では、接合する端部の一方に凸部17を形成したので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、その凸部17は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材4に対する特別な加工が不要になった。

また、凸部17のない摩擦撹拌接合材4bの端面を削り取ってうねりを修正しているため、押出し加工後の接合端面のギャップを小さくして摩擦撹拌接合を適切に行うことができる。

【0030】

以上、本発明に係る摩擦撹拌接合材の実施形態について説明したが、本発明はこれに限定されることなくその趣旨を逸脱しない範囲で様々な変更が可能である。

【符号の説明】

【0031】

1〜4 摩擦撹拌接合材

11 跳ね上り

12 段差

13 ライン

15 面取り

16 溝

17 突部

80 中空押出型材

100 摩擦撹拌接合工具

【技術分野】

【0001】

本発明は、摩擦撹拌接合によって、突き合わせた端部同士が接合される摩擦撹拌接合材に関し、特に、突き合わせた接合部のセンサによる確認が確実に行える検出部を有し、しかもその検出部が容易に形成できる摩擦撹拌接合材に関する。

【背景技術】

【0002】

摩擦撹拌接合は、例えば図6に示すようにして行われる。この摩擦撹拌接合工具100は、一対のプレート(摩擦撹拌接合材)210,220の突き合わせた端面を接合するものである。それには、プレート210,220が互いに突き合わされ、その接合部200に沿って摩擦撹拌接合工具100が移動することによって行われる。その摩擦撹拌接合工具100は、プレート210,220の上下面を挟む間隔でピンツール101,102が配置され、接合部を回転しながら移動する撹拌ピン103がそのピンツール101,102と同軸に設けられている。

【0003】

そこで、回転する摩擦撹拌接合工具100は、撹拌ピン103が接合部200でプレート210,220に接触しながら矢印F方向に移動する。このとき撹拌ピン103は、その周りに可塑性材の部分領域を作り、ピンツール101,102は、上下方向からプレート210,220を押圧し、可塑性ゾーンから材料が失われるのを防いでいる。よって、こうした摩擦撹拌接合では、プレート210,220が接合部200の突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0004】

ところで、摩擦撹拌接合を行う接合装置では、摩擦撹拌接合工具100をその撹拌ピン103が接合部200に沿って移動させる必要がある。そのため、予め接合部200が位置する作業ルートを接合装置に記憶させるか、或いは接合部200を画像処理などで検知して作業ルートを探りながら摩擦撹拌接合工具100を移動させることが行われる。しかし、予め作業ルートを記憶させておくことは作業効率が悪くなり、また記憶したルートが接合中の歪みなどによって変化して正確に接合できなくなる問題がある。そこで、従来の接合装置では、画像処理などで作業ルートを確認しながら摩擦撹拌接合工具100を移動させる方法がとられている。

【0005】

摩擦撹拌接合を行う接合装置では、光学センサを用いて接合部200を検出し、その接合線に重なるように作業ルートを決定して摩擦撹拌接合工具100を移動させている。その際、接合部200を確実に検出できるように、下記特許文献1や2では、図7に示すような目印が施される。すなわち、従来の摩擦撹拌接合材は、図7に示すプレート210,220のように端部に面取りが行われ、突き合わせた場合にV字溝205が形成されるようになっている。そこで、接合装置は、プレート210,220の摩擦撹拌接合を行う場合、光学センサによってその接合部200にできたV字溝205を検出し、そこを作業ルートとして摩擦撹拌接合工具100を移動させる。そのため、摩擦撹拌接合工具100は、接合部200を確実に移動することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−285863号公報(第4−5頁、図7)

【特許文献2】特開2001−71898号公報(第3頁、図1)

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、図7に示すプレート210,220などの摩擦撹拌接合材は、押出型材の金型に事前に面取り形状を施した素材を用いて溝をつくると、押出型材の素地そのまま作業ルートとして使用しなければならない。しかし、押出型材の寸法公差は範囲が広いため、複数の材料を接合し幅広の製品をつくろうとした場合には製品の出来上がり幅がばらついてしまう。一方、こうした面取りを機械加工で行うには、作業時間がかかり、また加工コストもかかるため非効率である。

【0008】

そこで、本発明は、かかる課題を解決すべく、作業ルートを検出するための検出部が簡単に形成できる摩擦撹拌接合材を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の摩擦撹拌接合材は、板状部分の接合端面を突き合わせ、その突き合わせた接合部に撹拌ピンが回転しながら移動することにより、摩擦撹拌されて接合するものであって、押出し加工によって形成され、前記接合端面部分には、その接合端表面角部に面取りを有することを特徴とする。

また、本発明の摩擦撹拌接合材は、前記面取り部分には、ヘアライン加工などにより他の部分と異なる表面処理を施したものであることが望ましい。

【発明の効果】

【0010】

発明の摩擦撹拌接合材によれば、接合装置によって加工を行う場合には、突き合わされた摩擦撹拌接合材の端面同士にできた面取りによる溝をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具をその接合線に沿って移動させることができる。

【0011】

よって、本発明の摩擦撹拌接合材では、接合する端部の一方に面取を形成し、摩擦撹拌接合材同士を突き合わせた場合に、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、その面取は、押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材に対する特別な加工が不要になり、簡単に形成することができる。

【図面の簡単な説明】

【0012】

【図1】摩擦撹拌接合材について接合端部を示した図である。

【図2】摩擦撹拌接合材について接合端部を示した図である。

【図3】摩擦撹拌接合材の実施形態について接合端部を示した図である。

【図4】摩擦撹拌接合材について接合端部を示した図である。

【図5】摩擦撹拌接合材の一例である鉄道車両用構体を構成する中空押出型材を示した図である。

【図6】摩擦撹拌接合材に対して行われる摩擦撹拌接合工程を示した図である。

【図7】従来の摩擦撹拌接合材について接合端部を示した図である。

【発明を実施するための形態】

【0013】

次に、本発明に係る摩擦撹拌接合材の一実施形態について図面を参照しながら以下に説明する。本実施形態の摩擦撹拌接合材は、前述した図6に示すような摩擦撹拌接合工具100で接合する場合に適した構造を有するものである。摩擦撹拌接合材には、例えば図5に示すように、鉄道車両用構体を構成する中空押出型材80などがある。

この中空押出型材80は、2枚の平行な上面板81と下面板82との間に、複数の斜面板83が交互に傾きの方向を変えて張り渡されたトラス状のパネルである。そして、その端面同士を突き合わせた接合部が摩擦撹拌接合工具100によって接合される。

【0014】

摩擦撹拌接合を行う動装置では、作業ルートの検出のため画像処理などで接合線が確認され、摩擦撹拌接合工具100の回転と作業ルートに沿った移動が制御される。すなわち、接合装置にはCCDカメラが摩擦撹拌接合工具100の移動先に設置され、それによって取り込まれた画像データから上面板81同士、または下面板82同士が突き合わされた接合線の位置確認が行われる。本実施形態の摩擦撹拌接合材は、そうした接合線の確認が確実に行えるようにした検出部を簡単に形成するものを提案している。図1乃至図4は、摩擦撹拌接合材について接合端部を示した図である。なお、この摩擦撹拌接合材1〜4は、その全体形状は例えば図5に示す中空押出型材80であり、図1乃至図4に示された部分は上面板81や下面板82の端部である。

【0015】

先ず、図1に示した摩擦撹拌接合材1(1a,1b)は、接合する端部の一方に滑らかに傾斜した跳ね上り11が形成されている。図には同じ形状の摩擦撹拌接合材1同士を突き合わせて接合する左右それぞれの端部が示されている。従って、板厚は摩擦撹拌接合材1a,1bともに同じ厚さであり、図1(b)に示すように端面を突き合わせた場合、跳ね上り11部分が段差12をつくっている。このとき跳ね上り11による段差12の高さは0.5〜1.0mm程度である。摩擦撹拌接合材1a,1bを接合する場合、摩擦撹拌接合工具100のピンツール101が跳ね上り11を削り取っていくことになるが、この程度の高さの段差12であれば摩擦撹拌接合工具100の移動に対して大きな抵抗となって問題になることはないからである。

【0016】

図5に示すような中空押出型材80を構成する摩擦撹拌接合材1は、端部に跳ね上り11を形作るための押出型材の金型から材料が押出されて形成される。そして、押出し加工だけでは端部がうねったりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材1は、その接合端面に対してエンドミルによる加工やフライス加工によって削り取りによる機械加工が施される。その際、跳ね上り11は緩やかに傾斜してしるため、端面を削りとっても突き合わせた場合に段差12が無くなってしまうことはない。

【0017】

そこで、接合装置によって加工を行う場合には、突き合わされた摩擦撹拌接合材1a,1bの端面同士にできた段差12に例えばライトが当てられ影がつくられる。そして、その接合部をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100をその接合線に沿って移動させる。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材1a,1bの端面周りに可塑性材の部分領域を作り、ピンツール101,102は段差12部分を削りながら、図6に示すように上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材1a,1bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0018】

よって、摩擦撹拌接合材1では、接合する端部の一方に滑らかに傾斜した跳ね上り11を形成し、摩擦撹拌接合材1a,1bを突き合わせた場合に段差12ができるようにしたので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、その跳ね上り11は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材1に対する特別な加工が不要になった。

しかも跳ね上り11の場合、端面を削り取っても突き当てたときの段差12ができるため、両端面の削り取りにより押出し加工後の接合端面のうねりによって生じるギャップをなくし摩擦撹拌接合を適切に行うことができる。また、跳ね上り11による0.5〜1.0mm程度の高さの段差12は、摩擦撹拌接合工具100による摩擦撹拌接合を通常通りに行うことができる。

【0019】

次に、図2に示した摩擦撹拌接合材2(2a,2b)は、接合する一方の端部表面にライン13が施されている。同じ形状の摩擦撹拌接合材2a,2bは、ともに同じ板厚であり、図にはそうした摩擦撹拌接合材2a,2bの左右それぞれの端部を表している。そして、図2(b)に示すように端面同士を突き合わせた場合、ライン13は突き当て線を表すことになる。ライン13は、ヘアライン加工やショットピーニング加工を施したり、着色やその他の方法によって材料の表面状態を接合する他方の摩擦撹拌接合材2aとの違いを明らかにしている。図5に示すような中空押出型材を構成する摩擦撹拌接合材2は、押出型材の金型から材料が押し出される際、例えばヘアライン加工では、金型の押出し口にワイヤブラシなどを配置し、押し出されてきた材料を擦ることによってライン13を同時に加工する。

【0020】

ところで、摩擦撹拌接合材2は、押出し加工だけでは端部がうねっていたりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材2は、その接合端面に対してエンドミルやフライス加工によって削り取りによる機械加工が施される。

そして、続く接合工程では、突き合わされた摩擦撹拌接合材2a,2bの接合部がライン13の端で表されているため、接合装置ではライン13をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100が接合線に沿って移動する。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材2a,2bの端面周りに可塑性材の部分領域を作り、図6に示すようにピンツール101,102は、上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材2a,1bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0021】

よって、摩擦撹拌接合材2では、接合する端部の一方にライン13を設けたので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、ヘアライン加工などによるライン13は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材2に対する特別な加工が不要になった。

しかも所定幅のライン13の場合、端面を削り取っても残っているため、両端面の削り取りにより押出し加工後の接合端面のうねりによって生じるギャップをなくし摩擦撹拌接合を適切に行うことができる。

【0022】

次に、図3に示した実施形態の摩擦撹拌接合材3(3a,3b)は、接合する一方の摩擦撹拌接合材3bに面取り15が形成されている。摩擦撹拌接合材3a,3bは同じ形状で形成されたものであり、図には接合する左右それぞれの端部が示されている。従って、摩擦撹拌接合材3a,3bの板厚はともに同じ厚さであり、図3(b)に示すように端面を突き合わせた場合、摩擦撹拌接合材3bの面取り15によって溝16がつくられる。

図5に示すような中空押出型材を構成する摩擦撹拌接合材3は、端部に予め面取り15を形作るための押出型材の金型が用いられ、そこから材料が押出し加工されて形成される。その際、金型の押し出し口にワイヤブラシなどを配置し、押し出された材料をこすることによって面取り15に他と異なる表面処理を施すようにしてもよい。

【0023】

ところで、摩擦撹拌接合材2は、押出し加工だけでは端部がうねっていたりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材3は、その接合端面に対してエンドミルやフライス加工によって削り取りによる機械加工が施される。ただし、本実施形態では、面取り15を削り取ってしまわないように他方の摩擦撹拌接合材3aの端面だけが削り取られる。これによって接合部のギャップは半分になる。

【0024】

そこで、接合工程では、突き合わされた摩擦撹拌接合材3a,3bの接合部にできた溝16に例えばライトが当てられ影がつくられる。接合装置では、そうした接合部をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100が接合線に沿って移動する。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材3a,3bの端面周りに可塑性材の部分領域を作り、図6に示すようにピンツール101,102は、溝16部分を削りながら上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材3a,3bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0025】

よって、本実施形態の摩擦撹拌接合材3では、接合する端部の一方に面取り15を形成し、摩擦撹拌接合材3a,3bの突き合わせた場合に溝16ができるようにしたので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。特に、面取り15部分にはヘアライン加工などにより他の部分と異なる表面処理を施しているので、より接合部の識別が確実に行える。

そして、面取り15は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材3に対する特別な加工が不要になった。

また、面取り15のない摩擦撹拌接合材3aの端面を削り取ってうねりを修正しているため、押出し加工後の接合端面のギャップを小さくして摩擦撹拌接合を適切に行うことができる。

【0026】

更に、図4に示した摩擦撹拌接合材4(4a,4b)は、接合する一方の摩擦撹拌接合材4b端部に凸部17が形成されている。摩擦撹拌接合材4a,4bは同じ形状で形成されたものであり、図には接合する左右それぞれの端部が示されている。従って、摩擦撹拌接合材4a,4bの板厚はともに同じ厚さであり、図4(b)に示すように端面を突き合わせた場合、凸部17が加工面上に突き出る。このとき凸部17の高さは0.5〜1.0mm程度である。摩擦撹拌接合材4a,4bを接合する場合、摩擦撹拌接合工具100のピンツール101が凸部17を削り取っていくことになるが、この程度の高さであれば摩擦撹拌接合工具100の移動に対して大きな抵抗になって問題となることはないからである。

【0027】

図5に示すような中空押出型材80を構成する摩擦撹拌接合材4は、端部に凸部17を形作るための押出型材の金型から材料が押出されて形成される。そして、押出し加工だけでは端部がうねっていたりするため、そのまま端面同士を突き合わせるとギャップが大きい箇所では接合が不十分になる可能性がある。そこで、押出し加工後の摩擦撹拌接合材4、その接合端面に対してエンドミルやフライス加工によって削り取りによる機械加工が施される。摩擦撹拌接合材4は、凸部17を削り取ってしまわないように他方の摩擦撹拌接合材4aだけが削り取られる。これによって接合部のギャップは半分になる。

【0028】

そこで、接合工程では、突き合わされた摩擦撹拌接合材4a,4bの接合部に位置する凸部17に対し、例えばライトが当てられ影がつくられる。接合装置では、そうした接合部をCCDカメラで撮像し、その撮像データから作業ルートである接合線が検出され、摩擦撹拌接合工具100が接合線に沿って移動する。これにより、撹拌ピン103は、突き合わされた摩擦撹拌接合材4a,4bの端面周りに可塑性材の部分領域を作り、図6に示すようにピンツール101,102は、段差12部分を削りながら上下方向からプレート210,220を押圧して進む。そして、摩擦撹拌接合材4a,4bが突き当て部分で発熱して軟化し、塑性流動してできた可塑性材によって固相接合される。

【0029】

よって、摩擦撹拌接合材4では、接合する端部の一方に凸部17を形成したので、加工面上における接合部の識別を確実に行うことができ、正確な作業ルートの決定が可能になった。

そして、その凸部17は押出し加工の際に同時に形成することができるので、作業ルート検出のために摩擦撹拌接合材4に対する特別な加工が不要になった。

また、凸部17のない摩擦撹拌接合材4bの端面を削り取ってうねりを修正しているため、押出し加工後の接合端面のギャップを小さくして摩擦撹拌接合を適切に行うことができる。

【0030】

以上、本発明に係る摩擦撹拌接合材の実施形態について説明したが、本発明はこれに限定されることなくその趣旨を逸脱しない範囲で様々な変更が可能である。

【符号の説明】

【0031】

1〜4 摩擦撹拌接合材

11 跳ね上り

12 段差

13 ライン

15 面取り

16 溝

17 突部

80 中空押出型材

100 摩擦撹拌接合工具

【特許請求の範囲】

【請求項1】

板状部分の接合端面を突き合わせ、その突き合わせた接合部に撹拌ピンが回転しながら移動することにより、摩擦撹拌されて接合する摩擦撹拌接合材において、

押出し加工によって形成されるものであって、前記接合端面部分には、その接合端表面角部に面取りを有することを特徴とする摩擦撹拌接合材。

【請求項2】

請求項1に記載する摩擦撹拌接合材において、

前記面取り部分には、ヘアライン加工などにより他の部分と異なる表面処理を施したものであることを特徴とする摩擦撹拌接合材。

【請求項1】

板状部分の接合端面を突き合わせ、その突き合わせた接合部に撹拌ピンが回転しながら移動することにより、摩擦撹拌されて接合する摩擦撹拌接合材において、

押出し加工によって形成されるものであって、前記接合端面部分には、その接合端表面角部に面取りを有することを特徴とする摩擦撹拌接合材。

【請求項2】

請求項1に記載する摩擦撹拌接合材において、

前記面取り部分には、ヘアライン加工などにより他の部分と異なる表面処理を施したものであることを特徴とする摩擦撹拌接合材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−101423(P2009−101423A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2009−32532(P2009−32532)

【出願日】平成21年2月16日(2009.2.16)

【分割の表示】特願2004−221029(P2004−221029)の分割

【原出願日】平成16年7月29日(2004.7.29)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成21年2月16日(2009.2.16)

【分割の表示】特願2004−221029(P2004−221029)の分割

【原出願日】平成16年7月29日(2004.7.29)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

[ Back to top ]