摩擦撹拌接合装置及び摩擦攪拌接合方法

【課題】オフセット動作時におけるアームの変形を抑えることができ、精度良く接合が可能な摩擦撹拌接合装置及び摩擦攪拌接合方法を提供する。

【解決手段】旋回軸4と、加圧軸3と、オフセット軸4と、基端部50aからX方向に延びる胴部50bを経て曲がり部を介して先端部50cに至るL字形またはC字形をなしており、基端部と胴部と先端部とがX−Y平面上に位置するように形成され、先端部の内側にワークの支持部が設けられたアーム50と、を備え、加圧軸は、その軸線方向がX方向に設定され、アームの基端部に結合された案内レール13とX方向にスライドするスライダ14とを有し、オフセット軸は、その軸線方向がY方向に設定され、加圧軸のスライダに搭載された案内レール114と、Y方向にスライドするスライダ114とを有する。

【解決手段】旋回軸4と、加圧軸3と、オフセット軸4と、基端部50aからX方向に延びる胴部50bを経て曲がり部を介して先端部50cに至るL字形またはC字形をなしており、基端部と胴部と先端部とがX−Y平面上に位置するように形成され、先端部の内側にワークの支持部が設けられたアーム50と、を備え、加圧軸は、その軸線方向がX方向に設定され、アームの基端部に結合された案内レール13とX方向にスライドするスライダ14とを有し、オフセット軸は、その軸線方向がY方向に設定され、加圧軸のスライダに搭載された案内レール114と、Y方向にスライドするスライダ114とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合ツールをワークに押し付ける加圧軸と、接合ツールをワークの表面に沿って移動させるオフセット軸とを有する摩擦撹拌接合装置及び摩擦攪拌接合方法に関するものである。

【背景技術】

【0002】

特許文献1には、接合ツールをワークに押し付けつつ回転させることにより、接合ツールとワークの接触点に摩擦熱を発生させて接触点の周囲の材料を軟化させると共に撹拌し、それにより接合ツールをワークに没入させ、没入後、接合ツールをワークの表面方向に移動させることでワークを線状に接合する摩擦撹拌接合方法及び装置が記載されている。

【0003】

この摩擦撹拌接合装置は、図13に示すように、接合ツール251を水平移動させるオフセット軸255のスライダの上に、接合ツール251をその軸線方向に移動させる加圧軸254が載っており、加圧軸254のスライダの上に接合ツール251をその軸線まわりに回転させる旋回軸253が載っている。また、オフセット軸255の本体部はL字形のアーム250の基端部250aに支持され、アーム250の先端部250bにワーク252が支持され、ワーク252の表面に接合ツール251の先端が対向している。接合ツール251をワーク252に没入させる押し込み動作では、接合ツール251を旋回軸253で回転させながら加圧軸254でワーク252に押し付け、所定の深さまで接合ツール251をワーク252に没入させる。ワーク252に接合ツール251を没入させる際、接合ツール251の先端には反力としてワーク252から加圧力が接合ツール251の中心軸に沿って作用する。なお、押し込み動作においてオフセット軸255は停止している。

【0004】

接合ツール251をワーク252の所定深さまで没入後、加圧軸254は停止あるいは加圧保持に伴い微小移動させ、オフセット軸255を駆動して接合ツール251をワーク252の表面方向に移動させるオフセット動作を行う。

【0005】

また、特許文献2には、図14に示すように、L字形のアーム301の基端部301aに接合ヘッド302が固定されており、接合ヘッド302が下降して接合ツール303が、アーム301の先端部301b側に保持されたワーク304に所定の深さまで押し込まれたときに、接合ヘッド302がスイング軸305を支点にして矢印306の方向にスイングするように構成された摩擦撹拌接合装置が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−17128号公報

【特許文献2】特許4511526号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1に示された摩擦撹拌接合装置では、オフセット動作の方向がL字形のアーム250の存在する平面に対して直角の方向(アーム250の剛性の弱い方向)に設定されているので、オフセット動作時の荷重の影響でアーム250が変形しやすく、アーム250の先端部250bに保持されたワーク252の変位が大きくなる可能性がある。ワーク252が変位してしまうと、ワーク252と共に接合ツール251も移動してしまい、接合ツール252の移動量がオフセット移動量に比べて小さくなってしまい、正確な接合ができなくなる。また、ワークの変位を防止するため、ワークを押し付ける押付け手段257を備えたワーク押さえ部256が設けられているが、コストアップの原因となっていた。また、それを防止するためにアーム250の剛性を上げようとすると、アーム250の重量が増加してしまい、摩擦撹拌接合装置をロボットアームの先端に装着するような場合、ロボットアームのサイズが大きくなってしまうという問題がある。

【0008】

また、特許文献2に示された摩擦撹拌接合装置では、接合ヘッド302をスイングさせることにより、接合ツール303をワーク304の表面に沿って移動(オフセット動作)させるようにしているが、スイングではツール傾斜角が変化してしまうので、ツール傾斜角をある範囲内に収めるためにはツール移動量を大きくとれず、過度にツール傾斜角が変化することで、ツール進行方向に見てショルダ前方部がワークから浮き上がり、また、ショルダ部後方はワークに潜り込んでしまう、という現象が発生し、ツール移動量を大きくしようとすると、ツール深さも安定しないため、接合強度を確保することができないという問題がある。

【0009】

本発明は、上述した事情に鑑みてなされたものであり、その目的は、オフセット動作時におけるアームの変形を抑えることができ、精度良く接合可能な摩擦撹拌接合装置及び摩擦攪拌接合方法を提供することにある。

【課題を解決するための手段】

【0010】

前述した目的は、以下の態様により達成される。

(1)接合ツールをワークに押し付けつつ回転させることにより、前記接合ツールとワークの接触点に摩擦熱を発生させて当該接触点の周囲の材料を軟化させると共に撹拌し、それにより前記接合ツールを前記ワークに没入させ、没入後、前記接合ツールをワークの表面方向に移動させることで前記ワークを線状に接合する摩擦撹拌接合装置であって、

前記接合ツールをその中心軸線まわりに回転させる旋回軸と、

前記接合ツールを前記ワークに接近/離間させる加圧軸と、

前記接合ツールを前記加圧軸の軸線と直交する方向であるワークの表面方向に直線移動させるオフセット軸と、

互いに直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成され、前記先端部にワーク支持部が設けられたアームと、を備え、

前記加圧軸は、その軸線方向がX方向に設定され、前記アームの基端部に結合された本体部と、該本体部に対してX方向にスライドする可動部とを有し、

前記オフセット軸は、その軸線方向がY方向に設定され、前記加圧軸の可動部に搭載された本体部と、該本体部に対してY方向にスライドする可動部とを有し、

前記旋回軸は、前記オフセット軸の可動部に搭載された本体部と、前記ワーク支持部に保持されたワークに先端が対向するように前記接合ツールを保持した回転部とを有している

ことを特徴とする。

(2)前記加圧軸の可動部には、U字形状又はロ字形状の加圧軸テーブルが取り付けられており、

前記加圧軸テーブルには、前記オフセット軸の案内レールが取り付けられていることを特徴とする(1)に記載の摩擦撹拌接合装置。

(3)前記加圧軸に、直動案内軸受のスライダにボールねじナットを形成して該ボールねじナットにボールねじ軸を貫通させたボールねじ一体型直動案内ユニットが用いられていることを特徴とする上記(1)又は(2)に記載の摩擦撹拌接合装置。

(4)前記接合ツールの中心軸線に対し、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心が、前記オフセット軸の軸線に沿って接合ツールのオフセット動作時の進行方向と逆の方向にずらして配置されていることを特徴とする上記(1)〜(3)のいずれかに記載の摩擦撹拌接合装置。

(5)前記接合ツールの中心軸線と、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心との、オフセット軸の軸線に沿った方向における距離をLv、前記接合ツールの中心軸線の前記加圧軸の軸線に対する傾き角度をα、前記接合ツールに反力として作用する加圧力をF、前記オフセット軸を構成する直動案内軸受のスライダのスライダ中心から前記接合ツールの先端まで距離をDt、前記オフセット軸を移動させる際の抵抗であるオフセット荷重をFyとしたとき、

Lv=Dt×Fy/(F×cosα)

の関係になるようにしたことを特徴とする上記(4)に記載の摩擦撹拌接合装置。

(6)前記オフセット軸は、押し込み動作中の、前記アームの変形によって生じるアームの先端部のオフセット方向への変位と逆方向にオフセット動作を行うことを特徴とする上記(1)〜(5)のいずれかに記載の摩擦撹拌接合装置。

(7)接合ツールをワークの表面に押し付けつつ回転させることにより、前記接合ツールと前記ワークの接触点に摩擦熱を発生させて該接触点の周囲のワークを軟化させ、軟化した前記ワークの材料の内部に前記接合ツールの先端を入り込ませて前記ワークを接合する摩擦攪拌接合方法であって、

前記ワークは、直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成されたアームの先端部に保持され、

前記接合ツールをY方向に直線移動させることでオフセット動作を行うことを特徴とする摩擦攪拌接合方法。

(8)押し込み動作中の、前記アームの変形によって生じる前記アームの先端部のオフセット方向への変位と逆方向に前記オフセット動作を行うことを特徴とする(7)に記載の摩擦攪拌接合方法。

【発明の効果】

【0011】

上記(1)に記載の発明によれば、先端部でワークを支持するC字形またはL字形のアームの胴部がX方向に延びていて、アームの基端部と胴部と先端部とがX−Y平面上に位置するように形成され、加圧軸の軸線方向がX方向に設定されると共に、オフセット軸の軸線方向が、アームの剛性の比較的高いY方向(X−Y平面に垂直な方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアームの先端部の変位(オフセット荷重による変位)を小さく抑えることができ、アームが撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動量を小さく抑えることによって、ワーク上における接合ツールの移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット軸は、接合ツールをワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保することができる。

【0012】

また、上記(2)に記載の発明によれば、加圧軸テーブルをU字形状とすることにより、旋回軸モータを挟んで両側に案内レールを取り付けるとともに、スライダの中心とスピンドルの軸心とを近接させることができるので、スライダに作用するモーメント荷重を低減することができ、装置を小型化することができる。一方、加圧軸テーブルをロ字形状とすることにより、加圧軸テーブルの剛性があがり、両側に配置された案内レール間が部材変形により離れるのを抑制することができ、部材剛性が向上する。また、加圧軸テーブルの部材剛性が向上したことで案内レール間が離れる変形に係る荷重の分だけオフセット軸への荷重が低減するのでオフセット軸の寿命延長が可能となる。

【0013】

また、上記(3)に記載の発明によれば、加圧軸にボールねじ一体型直動案内ユニットを用いることで、コンパクト化及び軽量化が可能となり、摩擦撹拌接合装置を小型化することができる。従って、摩擦撹拌接合装置をロボットアームに取り付ける際に、ロボットアームのサイズダウンも可能となる。

【0014】

また、上記(4)に記載の発明によれば、オフセット動作中にスライダに作用するモーメントを低減することができ、より負荷荷重の小さいスライダを選択することで摩擦撹拌接合装置を小型化することができる。従って、摩擦撹拌接合装置をロボットアームに取り付ける際に、ロボットアームのサイズダウンも可能となる。

【0015】

また、上記(5)に記載の発明によれば、オフセット動作時にオフセット軸の可動部両端において、転動体の面圧を小さくすることができるので、最も寿命を延長することができる。

【0016】

また、上記(6)に記載の発明によれば、オフセット軸は、押し込み動作中のアームの変形によって生じるアームの先端部のオフセット方向への変位と逆方向に、オフセット動作を行うことで、一連の接合動作でワーク支持部とワーク支持部に保持されるワークの移動が小さくなり、ワーク上のツール移動量とオフセット移動量の誤差を小さくするとともにアームへの負荷を低減することができる。

【0017】

上記(7)に記載の発明によれば、先端部でワークを支持するC字形またはL字形のアームの胴部がX方向に延びていて、アームの基端部と胴部と先端部とがX−Y平面上に位置するように形成され、オフセット動作がアームの剛性の比較的高いY方向(X−Y平面に垂直な方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアームの先端部の変位(オフセット荷重による変位)を小さく抑えることができ、アームが撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動量を小さく抑えることによって、ワーク上における接合ツールの移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット動作は、接合ツールをワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保することができる。

【0018】

また、上記(8)に記載の発明によれば、押し込み動作中のアームの変形によって生じるアームの先端部のオフセット方向への変位と逆方向に、オフセット動作を行うことで、一連の接合動作で先端部に位置するワーク支持部とワーク支持部に保持されるワークの移動が小さくなり、ワーク上のツール移動量とオフセット移動量の誤差を小さくするとともにアームへの負荷を低減することができる。

【図面の簡単な説明】

【0019】

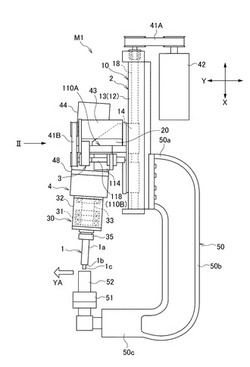

【図1】本発明の第1実施形態の摩擦撹拌接合装置の側面図である。

【図2】図1のII矢視図である。

【図3】図1の要部を取り出して示す拡大図である。

【図4】同摩擦撹拌接合装置の加圧軸テーブルの斜視図である。

【図5】同摩擦撹拌接合装置の加圧軸を構成するボールねじ一体型直動案内ユニットの断面図である。

【図6】同摩擦撹拌接合装置の押し込み動作時のモーメントの説明図である。

【図7】同摩擦撹拌接合装置のオフセット動作時のモーメントの説明図である。

【図8】Lvと面圧の関係を示すグラフである。

【図9】本発明の第2実施形態の摩擦撹拌接合装置の側面図である。

【図10】アームの撓みの説明図である。

【図11】アームの先端部の変位を示すグラフである。

【図12】変形例に係る加圧軸テーブルの斜視図である。

【図13】特許文献1に記載の摩擦撹拌接合装置を示す斜視図である。

【図14】特許文献2に記載の摩擦撹拌接合装置を示す側面図である。

【発明を実施するための形態】

【0020】

以下、本発明の各実施形態を図面に基づいて説明する。

<第1実施形態>

図1は第1実施形態の摩擦撹拌接合装置の側面図、図2は図1のII矢視図、図3は図1の要部を取り出して示す拡大図、図4は同摩擦撹拌接合装置の加圧軸テーブルの斜視図、図5は同摩擦撹拌接合装置の加圧軸を構成するボールねじ一体型直動案内ユニットの断面図である。

【0021】

図1及び図2に示すように、本実施形態の摩擦撹拌接合装置M1は、摩擦撹拌接合のための接合ツール1をワークに接近/離間させる加圧軸2と、接合ツール1を加圧軸2と略直交する方向に直線移動させるオフセット軸3と、接合ツール1をその中心軸線Q(図3参照)まわりに回転させる旋回軸4と、C字形のアーム50と、を備えている。

【0022】

C字形アーム50は、互いに直交する2方向をX方向とY方向とすると、基端部50aからX方向に延びる胴部50bを経て曲がり部を介して先端部50cに至るC字形をなしており、基端部50aと胴部50bと先端部50cとがX−Y平面上に位置するように形成され、先端部50cの内側にワーク支持部としての裏当て部材52が設けられている。

【0023】

加圧軸2は、互いに直交するX軸(X方向に相当)とY軸(Y方向に相当)のうちのX軸として設定され、オフセット軸3はY軸として設定されている。即ち、加圧軸2の軸線方向がX方向に設定され、オフセット軸3の軸線方向がY方向に設定されている。

【0024】

この場合の加圧軸2は、C字形アーム50の基端部50aに結合された案内レール(本体部)13と、該案内レール13に沿ってX方向にスライドするスライダ(可動部)14とを有している。加圧軸2のスライダ14には、U字形状の加圧軸テーブル20が取り付けられている(図4参照)。加圧軸テーブル20は、X方向に延びて加圧軸2のスライダ14に取り付けられる固定部21から開口部22を囲うよう腕部23、23がY方向に延びている。また、オフセット軸3は、加圧軸テーブル20を介して加圧軸2のスライダ14に搭載された案内レール(本体部)113と、該案内レール113に沿ってY方向にスライドするスライダ(可動部)114とを有している。また、旋回軸4は、オフセット軸3のスライダ(可動部)114に搭載された旋回軸ブラケット(固定部)48と、C字形アーム50の裏当て部材52に保持されたワークに先端が対向するように接合ツール1を保持したスピンドルシャフト(回転部)33とを有している。

【0025】

ここで、加圧軸2には、ボールねじ一体型直動案内ユニット10が用いられている。このボールねじ一体型直動案内ユニット10は、図5に示すように、直動案内軸受11とボールねじ12の組み合わせて構成されている。直動案内軸受11は、断面が略U字状に形成された案内レール13と、案内レール13のU字状の凹部内に配置されたスライダ14と、案内レール13とスライダ14の間に配置された複数の転動体15と、を備えている。案内レール13は、スライダ14と対向配置される各袖部13Aの内側面に転動面16Aを有し、スライダ14は、案内レール13の転動面16Aに対向配置される転動面16Bを有しており、案内レール13の転動面16Aとスライダ14の転動面16Bとの間に転動体(図ではコロ)15が介在され、それにより、スライダ14と案内レール13とが相対的に直線移動可能とされている。

【0026】

この場合、案内レール13の転動面16Aとスライダ14の転動面16Bとの間には、転動体15の移動する転動通路16が、左右それぞれ上下に二列、即ち全体で二対四列形成されている。スライダ14には、転動体15の戻し通路16Dと、戻し通路16Dと転動通路16とを連通する方向転換路(不図示)とが形成され、転動体15が、転動通路16と方向転換路と戻し通路16Dとから構成される無限循環路を循環するようになっている。

【0027】

また、ボールねじ12は、案内レール13と平行に形成されたボールねじナット17と、ボールねじナット17を貫通するボールねじ軸18と、ボールねじナット17の螺旋溝とボールねじ軸18の螺旋溝との間に配置された複数のボール19と、を備えている。そして、ボールねじ一体型直動案内ユニット10は、ボールねじ12の要素であるボールねじナット17を直動案内軸受11の要素であるスライダ14に直接形成することにより、ボールねじ12と直動案内軸受11とを一体に備えた機構部品として構成されている。

【0028】

また、オフセット軸3には、直動案内軸受110Aとボールねじ110Bを組み合わせたものが用いられている。直動案内軸受110Aは、間に空所を隔てて互いに平行に配された2本のレール部113A、113Aを有する案内レール113と、案内レール113の各レール部113A、113Aに案内されてスライドする2つのスライド部114A、114Aを有するスライダ114と、各レール部113A、113Aとスライド部114A、114Aとの間に配置された不図示の複数の転動体とを備えている。案内レール113は、各レール部113A、113Aが、U字形状の加圧軸テーブル20の両腕部23、23に取り付けられることでY方向に平行に延びている。これら2本のレール部113A、113Aは、後述する旋回軸モータ44の両側に配されており、旋回軸モータ44は2本のレール部113A、113Aの間の空所、即ち加圧軸テーブル20の開口部22に収容されている。

【0029】

また、ボールねじ110Bは、加圧軸テーブル20の側方に配置されており、加圧軸テーブル20に取り付けられたレール部113A、113Aと平行に形成されたボールねじナット(不図示)と、ボールねじナットを貫通するボールねじ軸118と、ボールねじナットの螺旋溝とボールねじ軸118の螺旋溝との間に配置された複数のボール(不図示)とを備えている。そして、ボールねじ軸118を回転させることにより、スライダ114を案内レール113のガイドによりY方向に直線移動できるようになっている。

【0030】

また、加圧軸2のスライダ14及びオフセット軸3のスライダ114は、それぞれ加圧軸2のボールねじ12及びオフセット軸3のボールねじ110Bによって駆動され、加圧軸2のボールねじ12及びオフセット軸3のボールねじ110Bは、それぞれベルト41A、41Bを介して加圧軸モータ42及びオフセット軸モータ43によって駆動される。

【0031】

オフセット軸3を構成する直動案内軸受110Aのスライダ114には、旋回軸ブラケット48を介して、接合ツール1を回転自在に装着したスピンドル30が固定されている。接合ツール1は、旋回軸4を構成するスピンドル30によってツールホルダ35を介して回転自在に保持され、円柱状のツール基部1aと、ツール基部下端面のショルダ部1bから下方に突出するツール基部1aより小さい外径のツールピン1cとを備えて構成されている。スピンドル30は、複数の軸受31と、軸受31を収容するスピンドルハウジング32と、軸受31によって回転可能に保持されたスピンドルシャフト33とによって構成され、スピンドルシャフト33の接合ツール1側には、接合ツール1を着脱可能に保持するツールホルダ35が設けられている。スピンドルシャフト33は、カップリングを介して旋回軸モータ44によって駆動される。なお、スピンドル30と旋回軸モータ44は、旋回軸ブラケット48を介して、オフセット軸3のスライダ114の取り付け面に固定されている。

【0032】

また、この摩擦撹拌接合装置M1では、図3に示すように、接合ツール1の中心軸線Qが加圧軸2の軸線(X軸)に対して角度αだけ傾斜している。傾斜の方向は、オフセット動作において、接合ツール1をオフセット(進行)させる矢印YA方向である。このように接合ツール1を傾斜させることにより、オフセット動作時の接合ツール1の進行方向に対して、接合ツール1のショルダ部1bをワークに対して向い角を持って接触させることができるようになり、それにより、流動化したワークの材料が、接合ツール1のショルダ部1bに対してクサビ状に流れ込む作用が発生し、加圧軸2を大きく移動することなく、ワークへの加圧力を保持することができるようになる。

【0033】

さらに、オフセット軸3のスライダ中心PBは、旋回軸4の中心軸線(接合ツール1の中心軸線Q)に対して、オフセット軸3の軸線(Y軸)に沿って位置がずれている。より具体的に説明すると、オフセット軸3のスライダ中心PBは、該スライダ中心PBを通りY方向に延びる線分が旋回軸4の中心軸線(接合ツール1の中心軸線Q)と交わる点PAに対し、接合ツール1のオフセット動作時の進行方向YAと逆の方向に寸法Lvだけ位置がずれている。なお、スライダ中心とは、スライダ上面から見て、長手軸方向に沿った有効長の中心且つスライダ断面の中心にある点である。

【0034】

図1に戻って、加圧軸2の案内レール13が固定されたC字形のアーム50の先端部50cの内側には、加圧力検出手段51及び裏当て部材52が設けられている。そして、接合ツール1と裏当て部材52の間にワークを挟むことで、ワークに対して接合ツール1により加圧力を作用させることができるようになっている。

【0035】

このように構成された摩擦撹拌接合装置M1は、接合ツール1をワーク(不図示)に押し付けつつ回転させることにより、接合ツール1とワークの接触点に摩擦熱を発生させて当該接触点の周囲の材料を軟化させると共に撹拌し、それにより接合ツール1をワークに没入させる押し込み動作と、押し込み動作の後、接合ツール1をワークの表面方向に移動させるオフセット動作とを行うことで、積層されたワークを線状に接合するものである。

【0036】

次に接合時の動作と動作中に作用する力の関係について説明する。

接合ツール1は、旋回軸モータ44を駆動することにより高速回転する。接合ツール1をワークに没入させる押し込み動作においては、加圧軸モータ42を駆動し、ベルト41Aを介して加圧軸2のボールねじ軸18を回転させることにより、加圧軸2のスライダ14を下方に移動させる。加圧軸2のスライダ14を移動させて、オフセット軸3とスピンドル30を介して、接合ツール1をX方向に沿ってワークに近づく方向に移動させ、高速回転させながらワークに接合ツール1を押し付けると、その接触点及びその周囲でワークの材料が軟化し撹拌される。そして、撹拌しながら、所定の深さまで接合ツール1をワークに没入させる。次に接合ツール1をワークの所定の深さまで没入後、加圧軸2を停止あるいは加圧保持に伴い微小移動させながら、オフセット動作を行う。

【0037】

オフセット動作においては、オフセット軸モータ43を駆動し、ベルト41Bを介してオフセット軸3のボールねじ軸118を回転させることにより、オフセット軸3のスライダ114を移動させる。オフセット軸3のスライダ114を移動させると、スピンドル30と共に接合ツール1がY方向に沿ってアーム50から離れる方向(YA方向)に移動する。この動きにより、ワークに対する接合ツール1の接触点や撹拌領域が移動し、線状にワークが接合される。所定のオフセット距離を移動した後は、加圧軸2のボールねじ軸118を先程とは逆方向に回転させることにより、接合ツール1をX方向に沿ってワークから離れる方向に移動させワークから離脱させる。このように、押し込み動作とオフセット動作により摩擦撹拌接合が行われる。

【0038】

ここで、具体的な例について考えてみる。例えば、第1実施形態のC字形アーム50の材質をアルミニウムとした場合、Y方向の剛性が6.3kN/mm、Y方向と直交する方向(図1において紙面に垂直な方向、以下Z方向とも呼ぶ。)の剛性が0.38kN/mmであった。接合条件にもよるが、オフセット動作中にはワーク接線方向に500N程度の力が作用するので、Y方向と直交する方向にオフセット動作したと仮定すると、ワークが外部の保持装置などによって固定されていない場合には、1.3mmも移動してしまう。これに対し、本実施形態のようにY方向にオフセット動作した場合は、ワークの移動が0.08mmとなり、オフセット量として想定される3mm〜5mmなどの値に対して十分に小さい値に抑えることができることが分かる。

【0039】

よって、オフセット軸3の方向をY方向に設定したことによって、C字形アーム50の剛性の高い方向に力がかかることになり、オフセット動作中のアーム50の先端部50cの変位(オフセット荷重による変位)を小さく抑えることができ、アーム50が撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動量を小さく抑えることができることによって、ワーク上における接合ツールの移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。

【0040】

また、オフセット軸3は、接合ツール1をワークの表面方向に直線移動させるので、従来例のスイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保することができる。

【0041】

また、加圧軸テーブル20をU字形状とすることにより、旋回軸モータ44を挟んで両側に案内レール113のレール部113A、113Aを取り付けるとともに、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBとスピンドル30の軸心(接合ツール1の中心軸線Q)とを近接させることができので、スライダ114に作用するモーメント荷重を低減することができ、装置を小型化することができる。

【0042】

また、接合ツール1の中心軸線Qに対し、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBを、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置していることにより、次の作用効果を得ることができる。

【0043】

図6及び図7は、摩擦撹拌接合装置M1の押し込み動作時とオフセット動作時の力の関係を示した側面図である。

まず、図6を用いて押し込み動作時について述べる。

摩擦撹拌接合装置M1では、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBが、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置されていることにより、押し込み動作時に、接合ツール1をワークに没入させる動作に伴い、接合ツール1に押し込み動作時加圧力の反力として加圧力Fがオフセット軸3のスライダ中心PBからずれた位置に作用する。そのため、加圧力FによるピッチングモーメントMp1(紙面時計回り)が、オフセット軸3のスライダ114に作用する。このピッチングモーメントMp1の作用により、接合ツール1の中心軸線Qをオフセット軸3のスライダ中心PBの上を通るように配置した場合に比べて、転動体の面圧がオフセット軸のスライダ114の両端部において上昇する。しかし、オフセット軸3は押し込み動作において停止しているので、転動体は転動面を転がることはなく、転がり寿命の観点から、この面圧上昇に起因する寿命低下は起こらない。

【0044】

次に図7を用いてオフセット動作時について述べる。

オフセット動作時おいて、オフセット軸3のスライダ114には、加圧力FによるピッチングモーメントMp2(紙面時計回り)が作用する。また、オフセット動作により、オフセット軸3のスライダ114が移動して接合ツール1がYA方向へ移動するのに伴い、接合ツール1にオフセット動作時加圧力の反力として作用するオフセット荷重FyによるピッチングモーメントMp3(紙面反時計回り)も作用する。

【0045】

ここで、接合ツール1の中心軸Qとオフセット軸3を構成する直動案内軸受110のスライダ114のスライダ中心PBとのオフセット軸3の軸線に沿った距離をLv、接合ツール1の中心軸Qの加圧軸2の軸線に対する傾き角度をα、加圧力をF、オフセット軸3のスライダ中心PBから接合ツール1の先端までの距離をDt、オフセット荷重をFyとすると、加圧力FによるピッチングモーメントMp2、オフセット荷重FyによるピッチングモーメントMp3は、図7中時計回りを正とすると、

Mp2=F×Lv×cosα

Mp3=−Fy×Dt

となる。

【0046】

よって、オフセット軸3のスライダ114に作用するピッチングモーメントの総和Mpは、

Mp=Mp2+Mp3=F×Lv×cosα−Fy×Dt … (1)

となる。

【0047】

上記(1)式より、スライダ中心PBをずらさない場合(Lv=0の時)に比べて、スライダ中心PBを接合ツール1の進行方向と逆方向にずらした場合(Lv>0)の方が、オフセット軸3のスライダ114に作用するピッチングモーメントの総和Mpの絶対値を小さくできることが分かる。

【0048】

つまり、接合ツール1の中心軸Qに対し、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBが、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置されていることによって、オフセット動作中に、スライダ114に作用するモーメントを低減することができ、より負荷容量の小さいスライダ114を選定することで、本摩擦撹拌接合装置M1のコンパクト化及び軽量化が可能となり、摩擦撹拌接合装置M1を駆動するロボットアームのサイズダウンが可能となる。

【0049】

また、本摩擦撹拌接合装置M1において、更に、

Lv=Dt×Fy/(F×cosα)

とすることで、オフセット動作中のオフセット軸3のスライダ114に作用するピッチングモーメントの絶対値を最も小さくすることができる。その場合は、オフセット軸3のスライダ114の両端部において転動体の面圧を小さくすることができるので、最も寿命を延長することができる。

【0050】

以下、本摩擦攪拌接合装置M1の実施例について説明する。

オフセット荷重は接合条件によって定まるが、例えば板厚2mmのアルミ板(ワーク)を、ショルダ径Φ10mm、ツールピン高さ3mm、ツールピン径Φ4mmの円筒形状の接合ツール1を用いて摩擦撹絆接合する場合、加圧力F=5000N、接合ツール煩き角度α=3°、オフセット軸の移動速度を20mm/sとしたとき、オフセット荷重はFy=500Nであった。

【0051】

図8は横軸にLv、縦軸に押込しみ動作及びオフセット動作それぞれの場合におけるオフセット軸スライダ両端部での面圧を示したものである。

Lv=0とした場合、押し込み動作での面圧は抑えられているが、オフセット動作での面圧は高い。この場合、オフセット動作ではオフセット軸を駆動するため(転動体が転動するため)、オフセット軸スライダの寿命は短くなると予想される。

【0052】

Lvの増加に伴い、押し込み動作での面圧は上昇し、オフセット動作での面圧は抑えられている。押し込み動作で面圧が上昇しても、押し込み動作時はオフセット軸3が停止しているため、オフセット軸3のスライダ114の寿命には影響は出ない。オフセット動作での面圧を抑えられたことで、オフセット軸3のスライダ114の寿命は延長すると予想される。

【0053】

さらに、オフセット軸スライダ中心からツール先端までの距離Dt=400mmとした場合、Lv=40mmとすることで、最も寿命を延長することができる。

【0054】

上記においては、接合条件やオフセット軸スライダ中心PBと接合ツール1の先端との間の距離Dtから、Lvを求めていたが、予め定められているLvからDtを導出してもよい。

【0055】

以上説明したように、本実施形態の摩擦撹拌接合装置M1によれば、先端部50cでワークを支持するC字形アーム50の胴部50bがX方向に延びていて、アーム50の基端部50aと胴部50bと先端部50cとがX−Y平面上に位置するように形成され、加圧軸2の軸線方向がX方向に設定されると共に、オフセット軸3の軸線方向が、アーム5の剛性の比較的高いY方向(X−Y平面に垂直なZ方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアーム50の先端部50cの変位(オフセット荷重による変位)を小さく抑えることができ、アーム50が撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動を小さく抑えることによって、ワーク上における接合ツール1の移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット軸3は、接合ツール1をワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保する。

【0056】

また、加圧軸2にボールねじ一体型直動案内ユニット10を用いたことで、コンパクト化及び軽量化が可能となり、摩擦撹拌接合装置M1を搭載するロボットアームのサイズダウンが可能となる。

【0057】

また、接合ツール1の中心軸線Qに対し、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBが、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置されているので、オフセット動作中にスライダ114に作用するモーメントを低減することができ、より負荷容量の小さいスライダ114を選定することができ、摩擦撹拌接合装置M1のコンパクト化及び軽量化が可能となり、摩擦撹拌接合装置M1を搭載するロボットアームのサイズダウンが可能となる。

【0058】

また、Lv=Dt×Fy/(F×cosα)の関係になるようにすることで、オフセット軸3のスライダ114の両端部における転動体(スライダと案内レールの転動面間に挿入された転動体)の面圧を小さくすることができ、直動案内軸受110Aの寿命を最も延長することができる。

【0059】

<第2実施形態>

図9は第2実施形態の摩擦撹拌接合装置M2の構成を示す側面図である。

この摩擦撹拌接合装置M2では、オフセット動作の方向を、図9に矢印YBで示すように、第1実施形態と逆に、Y方向に沿ってアーム50の胴部50bに近づく方向としている。また、旋回軸4の傾斜方向も、接合ツール1をオフセット(進行)させる方向であるため、第1実施形態と逆に設定される。なお、それ以外の構成については、第1実施形態の摩擦撹拌接合装置M1と同様のため、同一符号を付して説明を省略する。

【0060】

図10に示すように、押し込み動作中は、裏当て部材52の先端は、加圧軸2(X軸)の方向に作用する加圧力によって、胴部50bと先端部50cをつなぐ曲がり部を支点として反時計回りに回転するように変形するので、押し込み動作前の無負荷状態における裏当て部材52の中心A1に対し、押し込み動作中の負荷状態における裏当て部材52の中心A2は、X方向に沿って基端部50aから離れる方向に移動すると共に、Y方向に沿って胴部50bから離れる方向に移動している。

【0061】

ここで、オフセット動作の方向をY方向に沿って胴部50bに近づく方向、即ち、アーム50の変形によって生じるアーム50の先端部50cのオフセット方向への変位と逆方向とすることで、オフセット荷重がY方向に沿って胴部50bに近づく方向に作用するため、裏当て部材52の先端はY方向に沿って胴部50bに近づく方向に移動し、オフセット動作中のアーム50の先端部50cのオフセット方向に変位が小さくなる(図11参照)。

【0062】

このように、押し込み動作中のアーム50の変形によって生じた裏当て部材52のオフセット方向への変位と逆の方向にオフセット動作を行うことにより、一連の接合動作において裏当て部材52及び裏当て部材52に保持されているワークの移動が小さくなり、ワーク上の接合ツール1の移動量とオフセット移動量の誤差を小さくできると共に、ワーク保持機構への負荷を低減することができる。

【0063】

一方、オフセット方向を、Y方向に沿って胴部50bから離れる方向にすると、オフセット動作中のアーム50の先端部50cのオフセット方向への変位は大きくなる。ただし、この場合であっても、Y方向と直角の方向にオフセット動作する場合に比べると、格段にワークの移動が小さくなり、ワーク上の接合ツール1の移動量とオフセット移動量の誤差を小さくできると共に、ワーク保持機構への負荷を低減することができる。

【0064】

以上説明したように、本実施形態の摩擦撹拌接合装置M2によれば、先端部50cでワークを支持するC字形アーム50の胴部50bがX方向に延びていて、アーム50の基端部50aと胴部50bと先端部50cとがX−Y平面上に位置するように形成され、加圧軸2の軸線方向がX方向に設定されると共に、オフセット軸3の軸線方向が、アーム5の剛性の比較的高いY方向(X−Y平面に垂直なZ方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアーム50の先端部50cの変位(オフセット荷重による変位)を小さく抑えることができ、アーム50が撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動を小さく抑えることによって、ワーク上における接合ツール1の移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット軸3は、接合ツール1をワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保する。

【0065】

また、押し込み動作中のアーム50の変形によって生じるアーム50の先端部50cのオフセット方向への変位と逆の方向にオフセット動作を行うようにしたことで、一連の接合動作においてアーム50の先端部50cに保持されているワークの移動が小さくなり、ワーク上の接合ツール1の移動量とオフセット移動量との誤差を小さくすることができると共に、ワークの保持機構への負荷を減らすことができる。

【0066】

さらに、第1実施形態と同様に、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBを、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YBと逆の方向にずらして配置する、即ち、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBをY方向に沿って胴部50bから離れる方向に配置することにより、一連の接合動作においてアーム50の先端部50cに保持されているワークの移動が小さくなることに加えて、オフセット動作中にスライダ114に作用するモーメントを低減することができる。

【0067】

なお、本発明は、上述した実施形態に限定されるものではなく、適宜、変形、改良、等が可能である。その他、上述した実施形態における各構成要素の材質、形状、寸法、数、配置箇所、等は本発明を達成できるものであれば任意であり、限定されない。

【0068】

例えば、上記実施形態では、加圧軸テーブル20をU字形状としたが、両腕部23、23の先端部同士を連結することで、図12に示すように、ロ字形状の加圧軸テーブル20Aとしてもよい。なお、ロ字形状とは、閉空間若しくはこれと同等の空間部を略中央に備えたものを意味しており、その外観形状、閉空間の形状等は任意に選択され得る。ロ字形状とすることにより、加圧軸テーブル20Aの剛性があがり、両側に配置された案内レール113A、113A間が部材変形により離れるのを抑制することができ、部材剛性が向上する。また、加圧軸テーブル20Aの部材剛性が向上したことで案内レール113A、113A間が離れる変形に係る荷重の分だけオフセット軸3への荷重が低減するのでオフセット軸3の寿命延長が可能となる。

【0069】

また、上記実施形態では、加圧軸2をボールねじ一体型直動案内ユニット10によって構成したが、オフセット軸3と同様に独立したボールねじ及び直動案内軸受によって構成してもよい。

【0070】

また、上記実施形態では、各転動体としてコロを使用した場合を説明したが、ボールを使用してもよいし、ある直動案内軸受の転動体はコロにし、別の直動案内軸受の転動体はボールにするといった組み合わせにしてもよい。

【0071】

また、上記実施形態では、直動案内軸受11を方向転換路と戻し通路16Dとを備えて転動通路16に転動体15を循環させる方式の直動案内軸受としたが、これに限定されず、転動体15を循環させる機構を備えない非循環方式の直動案内軸受としてもよい。

【0072】

また、上記実施形態では、接合ツール1の中心軸Qを加圧軸2の軸線に対して傾斜させたが、これに限定されず、接合ツール1の中心軸Qを加圧軸2の軸線と平行に設定してもよい。

【0073】

また、上記実施形態では、加圧軸モータ42及びオフセット軸モータ43の動力を加圧軸2やオフセット軸3のボールねじ軸18に伝達する方式にベルト方式を採用していたが、カップリングやギヤを介してモータ42、43によりボールねじ軸18を直結駆動してもよい。カップリングを介して直結駆動することで、より高応答な制御が可能となる。

【符号の説明】

【0074】

1 接合ツール

2 加圧軸

3 オフセット軸

4 旋回軸

10 ボールねじ一体型直動案内ユニット(加圧軸、X軸)

11 直動案内軸受

12 ボールねじ

13 案内レール(本体部)

14 スライダ(可動部)

17 ボールねじナット

18 ボールねじ軸

20 加圧軸テーブル

30 スピンドル

33 スピンドルシャフト(回転部)

48 旋回軸ブラケット(固定部)

50 C字形アーム

50a 基端部

50b 胴部

50c 先端部

52 裏当て部材(ワーク支持部)

110A 直動案内軸受

110B ボールねじ

113 案内レール(固定部)

114 スライダ(可動部)

M1、M2 摩擦撹拌接合装置

PB オフセット軸スライダ中心

【技術分野】

【0001】

本発明は、接合ツールをワークに押し付ける加圧軸と、接合ツールをワークの表面に沿って移動させるオフセット軸とを有する摩擦撹拌接合装置及び摩擦攪拌接合方法に関するものである。

【背景技術】

【0002】

特許文献1には、接合ツールをワークに押し付けつつ回転させることにより、接合ツールとワークの接触点に摩擦熱を発生させて接触点の周囲の材料を軟化させると共に撹拌し、それにより接合ツールをワークに没入させ、没入後、接合ツールをワークの表面方向に移動させることでワークを線状に接合する摩擦撹拌接合方法及び装置が記載されている。

【0003】

この摩擦撹拌接合装置は、図13に示すように、接合ツール251を水平移動させるオフセット軸255のスライダの上に、接合ツール251をその軸線方向に移動させる加圧軸254が載っており、加圧軸254のスライダの上に接合ツール251をその軸線まわりに回転させる旋回軸253が載っている。また、オフセット軸255の本体部はL字形のアーム250の基端部250aに支持され、アーム250の先端部250bにワーク252が支持され、ワーク252の表面に接合ツール251の先端が対向している。接合ツール251をワーク252に没入させる押し込み動作では、接合ツール251を旋回軸253で回転させながら加圧軸254でワーク252に押し付け、所定の深さまで接合ツール251をワーク252に没入させる。ワーク252に接合ツール251を没入させる際、接合ツール251の先端には反力としてワーク252から加圧力が接合ツール251の中心軸に沿って作用する。なお、押し込み動作においてオフセット軸255は停止している。

【0004】

接合ツール251をワーク252の所定深さまで没入後、加圧軸254は停止あるいは加圧保持に伴い微小移動させ、オフセット軸255を駆動して接合ツール251をワーク252の表面方向に移動させるオフセット動作を行う。

【0005】

また、特許文献2には、図14に示すように、L字形のアーム301の基端部301aに接合ヘッド302が固定されており、接合ヘッド302が下降して接合ツール303が、アーム301の先端部301b側に保持されたワーク304に所定の深さまで押し込まれたときに、接合ヘッド302がスイング軸305を支点にして矢印306の方向にスイングするように構成された摩擦撹拌接合装置が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−17128号公報

【特許文献2】特許4511526号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1に示された摩擦撹拌接合装置では、オフセット動作の方向がL字形のアーム250の存在する平面に対して直角の方向(アーム250の剛性の弱い方向)に設定されているので、オフセット動作時の荷重の影響でアーム250が変形しやすく、アーム250の先端部250bに保持されたワーク252の変位が大きくなる可能性がある。ワーク252が変位してしまうと、ワーク252と共に接合ツール251も移動してしまい、接合ツール252の移動量がオフセット移動量に比べて小さくなってしまい、正確な接合ができなくなる。また、ワークの変位を防止するため、ワークを押し付ける押付け手段257を備えたワーク押さえ部256が設けられているが、コストアップの原因となっていた。また、それを防止するためにアーム250の剛性を上げようとすると、アーム250の重量が増加してしまい、摩擦撹拌接合装置をロボットアームの先端に装着するような場合、ロボットアームのサイズが大きくなってしまうという問題がある。

【0008】

また、特許文献2に示された摩擦撹拌接合装置では、接合ヘッド302をスイングさせることにより、接合ツール303をワーク304の表面に沿って移動(オフセット動作)させるようにしているが、スイングではツール傾斜角が変化してしまうので、ツール傾斜角をある範囲内に収めるためにはツール移動量を大きくとれず、過度にツール傾斜角が変化することで、ツール進行方向に見てショルダ前方部がワークから浮き上がり、また、ショルダ部後方はワークに潜り込んでしまう、という現象が発生し、ツール移動量を大きくしようとすると、ツール深さも安定しないため、接合強度を確保することができないという問題がある。

【0009】

本発明は、上述した事情に鑑みてなされたものであり、その目的は、オフセット動作時におけるアームの変形を抑えることができ、精度良く接合可能な摩擦撹拌接合装置及び摩擦攪拌接合方法を提供することにある。

【課題を解決するための手段】

【0010】

前述した目的は、以下の態様により達成される。

(1)接合ツールをワークに押し付けつつ回転させることにより、前記接合ツールとワークの接触点に摩擦熱を発生させて当該接触点の周囲の材料を軟化させると共に撹拌し、それにより前記接合ツールを前記ワークに没入させ、没入後、前記接合ツールをワークの表面方向に移動させることで前記ワークを線状に接合する摩擦撹拌接合装置であって、

前記接合ツールをその中心軸線まわりに回転させる旋回軸と、

前記接合ツールを前記ワークに接近/離間させる加圧軸と、

前記接合ツールを前記加圧軸の軸線と直交する方向であるワークの表面方向に直線移動させるオフセット軸と、

互いに直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成され、前記先端部にワーク支持部が設けられたアームと、を備え、

前記加圧軸は、その軸線方向がX方向に設定され、前記アームの基端部に結合された本体部と、該本体部に対してX方向にスライドする可動部とを有し、

前記オフセット軸は、その軸線方向がY方向に設定され、前記加圧軸の可動部に搭載された本体部と、該本体部に対してY方向にスライドする可動部とを有し、

前記旋回軸は、前記オフセット軸の可動部に搭載された本体部と、前記ワーク支持部に保持されたワークに先端が対向するように前記接合ツールを保持した回転部とを有している

ことを特徴とする。

(2)前記加圧軸の可動部には、U字形状又はロ字形状の加圧軸テーブルが取り付けられており、

前記加圧軸テーブルには、前記オフセット軸の案内レールが取り付けられていることを特徴とする(1)に記載の摩擦撹拌接合装置。

(3)前記加圧軸に、直動案内軸受のスライダにボールねじナットを形成して該ボールねじナットにボールねじ軸を貫通させたボールねじ一体型直動案内ユニットが用いられていることを特徴とする上記(1)又は(2)に記載の摩擦撹拌接合装置。

(4)前記接合ツールの中心軸線に対し、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心が、前記オフセット軸の軸線に沿って接合ツールのオフセット動作時の進行方向と逆の方向にずらして配置されていることを特徴とする上記(1)〜(3)のいずれかに記載の摩擦撹拌接合装置。

(5)前記接合ツールの中心軸線と、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心との、オフセット軸の軸線に沿った方向における距離をLv、前記接合ツールの中心軸線の前記加圧軸の軸線に対する傾き角度をα、前記接合ツールに反力として作用する加圧力をF、前記オフセット軸を構成する直動案内軸受のスライダのスライダ中心から前記接合ツールの先端まで距離をDt、前記オフセット軸を移動させる際の抵抗であるオフセット荷重をFyとしたとき、

Lv=Dt×Fy/(F×cosα)

の関係になるようにしたことを特徴とする上記(4)に記載の摩擦撹拌接合装置。

(6)前記オフセット軸は、押し込み動作中の、前記アームの変形によって生じるアームの先端部のオフセット方向への変位と逆方向にオフセット動作を行うことを特徴とする上記(1)〜(5)のいずれかに記載の摩擦撹拌接合装置。

(7)接合ツールをワークの表面に押し付けつつ回転させることにより、前記接合ツールと前記ワークの接触点に摩擦熱を発生させて該接触点の周囲のワークを軟化させ、軟化した前記ワークの材料の内部に前記接合ツールの先端を入り込ませて前記ワークを接合する摩擦攪拌接合方法であって、

前記ワークは、直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成されたアームの先端部に保持され、

前記接合ツールをY方向に直線移動させることでオフセット動作を行うことを特徴とする摩擦攪拌接合方法。

(8)押し込み動作中の、前記アームの変形によって生じる前記アームの先端部のオフセット方向への変位と逆方向に前記オフセット動作を行うことを特徴とする(7)に記載の摩擦攪拌接合方法。

【発明の効果】

【0011】

上記(1)に記載の発明によれば、先端部でワークを支持するC字形またはL字形のアームの胴部がX方向に延びていて、アームの基端部と胴部と先端部とがX−Y平面上に位置するように形成され、加圧軸の軸線方向がX方向に設定されると共に、オフセット軸の軸線方向が、アームの剛性の比較的高いY方向(X−Y平面に垂直な方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアームの先端部の変位(オフセット荷重による変位)を小さく抑えることができ、アームが撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動量を小さく抑えることによって、ワーク上における接合ツールの移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット軸は、接合ツールをワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保することができる。

【0012】

また、上記(2)に記載の発明によれば、加圧軸テーブルをU字形状とすることにより、旋回軸モータを挟んで両側に案内レールを取り付けるとともに、スライダの中心とスピンドルの軸心とを近接させることができるので、スライダに作用するモーメント荷重を低減することができ、装置を小型化することができる。一方、加圧軸テーブルをロ字形状とすることにより、加圧軸テーブルの剛性があがり、両側に配置された案内レール間が部材変形により離れるのを抑制することができ、部材剛性が向上する。また、加圧軸テーブルの部材剛性が向上したことで案内レール間が離れる変形に係る荷重の分だけオフセット軸への荷重が低減するのでオフセット軸の寿命延長が可能となる。

【0013】

また、上記(3)に記載の発明によれば、加圧軸にボールねじ一体型直動案内ユニットを用いることで、コンパクト化及び軽量化が可能となり、摩擦撹拌接合装置を小型化することができる。従って、摩擦撹拌接合装置をロボットアームに取り付ける際に、ロボットアームのサイズダウンも可能となる。

【0014】

また、上記(4)に記載の発明によれば、オフセット動作中にスライダに作用するモーメントを低減することができ、より負荷荷重の小さいスライダを選択することで摩擦撹拌接合装置を小型化することができる。従って、摩擦撹拌接合装置をロボットアームに取り付ける際に、ロボットアームのサイズダウンも可能となる。

【0015】

また、上記(5)に記載の発明によれば、オフセット動作時にオフセット軸の可動部両端において、転動体の面圧を小さくすることができるので、最も寿命を延長することができる。

【0016】

また、上記(6)に記載の発明によれば、オフセット軸は、押し込み動作中のアームの変形によって生じるアームの先端部のオフセット方向への変位と逆方向に、オフセット動作を行うことで、一連の接合動作でワーク支持部とワーク支持部に保持されるワークの移動が小さくなり、ワーク上のツール移動量とオフセット移動量の誤差を小さくするとともにアームへの負荷を低減することができる。

【0017】

上記(7)に記載の発明によれば、先端部でワークを支持するC字形またはL字形のアームの胴部がX方向に延びていて、アームの基端部と胴部と先端部とがX−Y平面上に位置するように形成され、オフセット動作がアームの剛性の比較的高いY方向(X−Y平面に垂直な方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアームの先端部の変位(オフセット荷重による変位)を小さく抑えることができ、アームが撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動量を小さく抑えることによって、ワーク上における接合ツールの移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット動作は、接合ツールをワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保することができる。

【0018】

また、上記(8)に記載の発明によれば、押し込み動作中のアームの変形によって生じるアームの先端部のオフセット方向への変位と逆方向に、オフセット動作を行うことで、一連の接合動作で先端部に位置するワーク支持部とワーク支持部に保持されるワークの移動が小さくなり、ワーク上のツール移動量とオフセット移動量の誤差を小さくするとともにアームへの負荷を低減することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態の摩擦撹拌接合装置の側面図である。

【図2】図1のII矢視図である。

【図3】図1の要部を取り出して示す拡大図である。

【図4】同摩擦撹拌接合装置の加圧軸テーブルの斜視図である。

【図5】同摩擦撹拌接合装置の加圧軸を構成するボールねじ一体型直動案内ユニットの断面図である。

【図6】同摩擦撹拌接合装置の押し込み動作時のモーメントの説明図である。

【図7】同摩擦撹拌接合装置のオフセット動作時のモーメントの説明図である。

【図8】Lvと面圧の関係を示すグラフである。

【図9】本発明の第2実施形態の摩擦撹拌接合装置の側面図である。

【図10】アームの撓みの説明図である。

【図11】アームの先端部の変位を示すグラフである。

【図12】変形例に係る加圧軸テーブルの斜視図である。

【図13】特許文献1に記載の摩擦撹拌接合装置を示す斜視図である。

【図14】特許文献2に記載の摩擦撹拌接合装置を示す側面図である。

【発明を実施するための形態】

【0020】

以下、本発明の各実施形態を図面に基づいて説明する。

<第1実施形態>

図1は第1実施形態の摩擦撹拌接合装置の側面図、図2は図1のII矢視図、図3は図1の要部を取り出して示す拡大図、図4は同摩擦撹拌接合装置の加圧軸テーブルの斜視図、図5は同摩擦撹拌接合装置の加圧軸を構成するボールねじ一体型直動案内ユニットの断面図である。

【0021】

図1及び図2に示すように、本実施形態の摩擦撹拌接合装置M1は、摩擦撹拌接合のための接合ツール1をワークに接近/離間させる加圧軸2と、接合ツール1を加圧軸2と略直交する方向に直線移動させるオフセット軸3と、接合ツール1をその中心軸線Q(図3参照)まわりに回転させる旋回軸4と、C字形のアーム50と、を備えている。

【0022】

C字形アーム50は、互いに直交する2方向をX方向とY方向とすると、基端部50aからX方向に延びる胴部50bを経て曲がり部を介して先端部50cに至るC字形をなしており、基端部50aと胴部50bと先端部50cとがX−Y平面上に位置するように形成され、先端部50cの内側にワーク支持部としての裏当て部材52が設けられている。

【0023】

加圧軸2は、互いに直交するX軸(X方向に相当)とY軸(Y方向に相当)のうちのX軸として設定され、オフセット軸3はY軸として設定されている。即ち、加圧軸2の軸線方向がX方向に設定され、オフセット軸3の軸線方向がY方向に設定されている。

【0024】

この場合の加圧軸2は、C字形アーム50の基端部50aに結合された案内レール(本体部)13と、該案内レール13に沿ってX方向にスライドするスライダ(可動部)14とを有している。加圧軸2のスライダ14には、U字形状の加圧軸テーブル20が取り付けられている(図4参照)。加圧軸テーブル20は、X方向に延びて加圧軸2のスライダ14に取り付けられる固定部21から開口部22を囲うよう腕部23、23がY方向に延びている。また、オフセット軸3は、加圧軸テーブル20を介して加圧軸2のスライダ14に搭載された案内レール(本体部)113と、該案内レール113に沿ってY方向にスライドするスライダ(可動部)114とを有している。また、旋回軸4は、オフセット軸3のスライダ(可動部)114に搭載された旋回軸ブラケット(固定部)48と、C字形アーム50の裏当て部材52に保持されたワークに先端が対向するように接合ツール1を保持したスピンドルシャフト(回転部)33とを有している。

【0025】

ここで、加圧軸2には、ボールねじ一体型直動案内ユニット10が用いられている。このボールねじ一体型直動案内ユニット10は、図5に示すように、直動案内軸受11とボールねじ12の組み合わせて構成されている。直動案内軸受11は、断面が略U字状に形成された案内レール13と、案内レール13のU字状の凹部内に配置されたスライダ14と、案内レール13とスライダ14の間に配置された複数の転動体15と、を備えている。案内レール13は、スライダ14と対向配置される各袖部13Aの内側面に転動面16Aを有し、スライダ14は、案内レール13の転動面16Aに対向配置される転動面16Bを有しており、案内レール13の転動面16Aとスライダ14の転動面16Bとの間に転動体(図ではコロ)15が介在され、それにより、スライダ14と案内レール13とが相対的に直線移動可能とされている。

【0026】

この場合、案内レール13の転動面16Aとスライダ14の転動面16Bとの間には、転動体15の移動する転動通路16が、左右それぞれ上下に二列、即ち全体で二対四列形成されている。スライダ14には、転動体15の戻し通路16Dと、戻し通路16Dと転動通路16とを連通する方向転換路(不図示)とが形成され、転動体15が、転動通路16と方向転換路と戻し通路16Dとから構成される無限循環路を循環するようになっている。

【0027】

また、ボールねじ12は、案内レール13と平行に形成されたボールねじナット17と、ボールねじナット17を貫通するボールねじ軸18と、ボールねじナット17の螺旋溝とボールねじ軸18の螺旋溝との間に配置された複数のボール19と、を備えている。そして、ボールねじ一体型直動案内ユニット10は、ボールねじ12の要素であるボールねじナット17を直動案内軸受11の要素であるスライダ14に直接形成することにより、ボールねじ12と直動案内軸受11とを一体に備えた機構部品として構成されている。

【0028】

また、オフセット軸3には、直動案内軸受110Aとボールねじ110Bを組み合わせたものが用いられている。直動案内軸受110Aは、間に空所を隔てて互いに平行に配された2本のレール部113A、113Aを有する案内レール113と、案内レール113の各レール部113A、113Aに案内されてスライドする2つのスライド部114A、114Aを有するスライダ114と、各レール部113A、113Aとスライド部114A、114Aとの間に配置された不図示の複数の転動体とを備えている。案内レール113は、各レール部113A、113Aが、U字形状の加圧軸テーブル20の両腕部23、23に取り付けられることでY方向に平行に延びている。これら2本のレール部113A、113Aは、後述する旋回軸モータ44の両側に配されており、旋回軸モータ44は2本のレール部113A、113Aの間の空所、即ち加圧軸テーブル20の開口部22に収容されている。

【0029】

また、ボールねじ110Bは、加圧軸テーブル20の側方に配置されており、加圧軸テーブル20に取り付けられたレール部113A、113Aと平行に形成されたボールねじナット(不図示)と、ボールねじナットを貫通するボールねじ軸118と、ボールねじナットの螺旋溝とボールねじ軸118の螺旋溝との間に配置された複数のボール(不図示)とを備えている。そして、ボールねじ軸118を回転させることにより、スライダ114を案内レール113のガイドによりY方向に直線移動できるようになっている。

【0030】

また、加圧軸2のスライダ14及びオフセット軸3のスライダ114は、それぞれ加圧軸2のボールねじ12及びオフセット軸3のボールねじ110Bによって駆動され、加圧軸2のボールねじ12及びオフセット軸3のボールねじ110Bは、それぞれベルト41A、41Bを介して加圧軸モータ42及びオフセット軸モータ43によって駆動される。

【0031】

オフセット軸3を構成する直動案内軸受110Aのスライダ114には、旋回軸ブラケット48を介して、接合ツール1を回転自在に装着したスピンドル30が固定されている。接合ツール1は、旋回軸4を構成するスピンドル30によってツールホルダ35を介して回転自在に保持され、円柱状のツール基部1aと、ツール基部下端面のショルダ部1bから下方に突出するツール基部1aより小さい外径のツールピン1cとを備えて構成されている。スピンドル30は、複数の軸受31と、軸受31を収容するスピンドルハウジング32と、軸受31によって回転可能に保持されたスピンドルシャフト33とによって構成され、スピンドルシャフト33の接合ツール1側には、接合ツール1を着脱可能に保持するツールホルダ35が設けられている。スピンドルシャフト33は、カップリングを介して旋回軸モータ44によって駆動される。なお、スピンドル30と旋回軸モータ44は、旋回軸ブラケット48を介して、オフセット軸3のスライダ114の取り付け面に固定されている。

【0032】

また、この摩擦撹拌接合装置M1では、図3に示すように、接合ツール1の中心軸線Qが加圧軸2の軸線(X軸)に対して角度αだけ傾斜している。傾斜の方向は、オフセット動作において、接合ツール1をオフセット(進行)させる矢印YA方向である。このように接合ツール1を傾斜させることにより、オフセット動作時の接合ツール1の進行方向に対して、接合ツール1のショルダ部1bをワークに対して向い角を持って接触させることができるようになり、それにより、流動化したワークの材料が、接合ツール1のショルダ部1bに対してクサビ状に流れ込む作用が発生し、加圧軸2を大きく移動することなく、ワークへの加圧力を保持することができるようになる。

【0033】

さらに、オフセット軸3のスライダ中心PBは、旋回軸4の中心軸線(接合ツール1の中心軸線Q)に対して、オフセット軸3の軸線(Y軸)に沿って位置がずれている。より具体的に説明すると、オフセット軸3のスライダ中心PBは、該スライダ中心PBを通りY方向に延びる線分が旋回軸4の中心軸線(接合ツール1の中心軸線Q)と交わる点PAに対し、接合ツール1のオフセット動作時の進行方向YAと逆の方向に寸法Lvだけ位置がずれている。なお、スライダ中心とは、スライダ上面から見て、長手軸方向に沿った有効長の中心且つスライダ断面の中心にある点である。

【0034】

図1に戻って、加圧軸2の案内レール13が固定されたC字形のアーム50の先端部50cの内側には、加圧力検出手段51及び裏当て部材52が設けられている。そして、接合ツール1と裏当て部材52の間にワークを挟むことで、ワークに対して接合ツール1により加圧力を作用させることができるようになっている。

【0035】

このように構成された摩擦撹拌接合装置M1は、接合ツール1をワーク(不図示)に押し付けつつ回転させることにより、接合ツール1とワークの接触点に摩擦熱を発生させて当該接触点の周囲の材料を軟化させると共に撹拌し、それにより接合ツール1をワークに没入させる押し込み動作と、押し込み動作の後、接合ツール1をワークの表面方向に移動させるオフセット動作とを行うことで、積層されたワークを線状に接合するものである。

【0036】

次に接合時の動作と動作中に作用する力の関係について説明する。

接合ツール1は、旋回軸モータ44を駆動することにより高速回転する。接合ツール1をワークに没入させる押し込み動作においては、加圧軸モータ42を駆動し、ベルト41Aを介して加圧軸2のボールねじ軸18を回転させることにより、加圧軸2のスライダ14を下方に移動させる。加圧軸2のスライダ14を移動させて、オフセット軸3とスピンドル30を介して、接合ツール1をX方向に沿ってワークに近づく方向に移動させ、高速回転させながらワークに接合ツール1を押し付けると、その接触点及びその周囲でワークの材料が軟化し撹拌される。そして、撹拌しながら、所定の深さまで接合ツール1をワークに没入させる。次に接合ツール1をワークの所定の深さまで没入後、加圧軸2を停止あるいは加圧保持に伴い微小移動させながら、オフセット動作を行う。

【0037】

オフセット動作においては、オフセット軸モータ43を駆動し、ベルト41Bを介してオフセット軸3のボールねじ軸118を回転させることにより、オフセット軸3のスライダ114を移動させる。オフセット軸3のスライダ114を移動させると、スピンドル30と共に接合ツール1がY方向に沿ってアーム50から離れる方向(YA方向)に移動する。この動きにより、ワークに対する接合ツール1の接触点や撹拌領域が移動し、線状にワークが接合される。所定のオフセット距離を移動した後は、加圧軸2のボールねじ軸118を先程とは逆方向に回転させることにより、接合ツール1をX方向に沿ってワークから離れる方向に移動させワークから離脱させる。このように、押し込み動作とオフセット動作により摩擦撹拌接合が行われる。

【0038】

ここで、具体的な例について考えてみる。例えば、第1実施形態のC字形アーム50の材質をアルミニウムとした場合、Y方向の剛性が6.3kN/mm、Y方向と直交する方向(図1において紙面に垂直な方向、以下Z方向とも呼ぶ。)の剛性が0.38kN/mmであった。接合条件にもよるが、オフセット動作中にはワーク接線方向に500N程度の力が作用するので、Y方向と直交する方向にオフセット動作したと仮定すると、ワークが外部の保持装置などによって固定されていない場合には、1.3mmも移動してしまう。これに対し、本実施形態のようにY方向にオフセット動作した場合は、ワークの移動が0.08mmとなり、オフセット量として想定される3mm〜5mmなどの値に対して十分に小さい値に抑えることができることが分かる。

【0039】

よって、オフセット軸3の方向をY方向に設定したことによって、C字形アーム50の剛性の高い方向に力がかかることになり、オフセット動作中のアーム50の先端部50cの変位(オフセット荷重による変位)を小さく抑えることができ、アーム50が撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動量を小さく抑えることができることによって、ワーク上における接合ツールの移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。

【0040】

また、オフセット軸3は、接合ツール1をワークの表面方向に直線移動させるので、従来例のスイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保することができる。

【0041】

また、加圧軸テーブル20をU字形状とすることにより、旋回軸モータ44を挟んで両側に案内レール113のレール部113A、113Aを取り付けるとともに、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBとスピンドル30の軸心(接合ツール1の中心軸線Q)とを近接させることができので、スライダ114に作用するモーメント荷重を低減することができ、装置を小型化することができる。

【0042】

また、接合ツール1の中心軸線Qに対し、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBを、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置していることにより、次の作用効果を得ることができる。

【0043】

図6及び図7は、摩擦撹拌接合装置M1の押し込み動作時とオフセット動作時の力の関係を示した側面図である。

まず、図6を用いて押し込み動作時について述べる。

摩擦撹拌接合装置M1では、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBが、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置されていることにより、押し込み動作時に、接合ツール1をワークに没入させる動作に伴い、接合ツール1に押し込み動作時加圧力の反力として加圧力Fがオフセット軸3のスライダ中心PBからずれた位置に作用する。そのため、加圧力FによるピッチングモーメントMp1(紙面時計回り)が、オフセット軸3のスライダ114に作用する。このピッチングモーメントMp1の作用により、接合ツール1の中心軸線Qをオフセット軸3のスライダ中心PBの上を通るように配置した場合に比べて、転動体の面圧がオフセット軸のスライダ114の両端部において上昇する。しかし、オフセット軸3は押し込み動作において停止しているので、転動体は転動面を転がることはなく、転がり寿命の観点から、この面圧上昇に起因する寿命低下は起こらない。

【0044】

次に図7を用いてオフセット動作時について述べる。

オフセット動作時おいて、オフセット軸3のスライダ114には、加圧力FによるピッチングモーメントMp2(紙面時計回り)が作用する。また、オフセット動作により、オフセット軸3のスライダ114が移動して接合ツール1がYA方向へ移動するのに伴い、接合ツール1にオフセット動作時加圧力の反力として作用するオフセット荷重FyによるピッチングモーメントMp3(紙面反時計回り)も作用する。

【0045】

ここで、接合ツール1の中心軸Qとオフセット軸3を構成する直動案内軸受110のスライダ114のスライダ中心PBとのオフセット軸3の軸線に沿った距離をLv、接合ツール1の中心軸Qの加圧軸2の軸線に対する傾き角度をα、加圧力をF、オフセット軸3のスライダ中心PBから接合ツール1の先端までの距離をDt、オフセット荷重をFyとすると、加圧力FによるピッチングモーメントMp2、オフセット荷重FyによるピッチングモーメントMp3は、図7中時計回りを正とすると、

Mp2=F×Lv×cosα

Mp3=−Fy×Dt

となる。

【0046】

よって、オフセット軸3のスライダ114に作用するピッチングモーメントの総和Mpは、

Mp=Mp2+Mp3=F×Lv×cosα−Fy×Dt … (1)

となる。

【0047】

上記(1)式より、スライダ中心PBをずらさない場合(Lv=0の時)に比べて、スライダ中心PBを接合ツール1の進行方向と逆方向にずらした場合(Lv>0)の方が、オフセット軸3のスライダ114に作用するピッチングモーメントの総和Mpの絶対値を小さくできることが分かる。

【0048】

つまり、接合ツール1の中心軸Qに対し、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBが、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置されていることによって、オフセット動作中に、スライダ114に作用するモーメントを低減することができ、より負荷容量の小さいスライダ114を選定することで、本摩擦撹拌接合装置M1のコンパクト化及び軽量化が可能となり、摩擦撹拌接合装置M1を駆動するロボットアームのサイズダウンが可能となる。

【0049】

また、本摩擦撹拌接合装置M1において、更に、

Lv=Dt×Fy/(F×cosα)

とすることで、オフセット動作中のオフセット軸3のスライダ114に作用するピッチングモーメントの絶対値を最も小さくすることができる。その場合は、オフセット軸3のスライダ114の両端部において転動体の面圧を小さくすることができるので、最も寿命を延長することができる。

【0050】

以下、本摩擦攪拌接合装置M1の実施例について説明する。

オフセット荷重は接合条件によって定まるが、例えば板厚2mmのアルミ板(ワーク)を、ショルダ径Φ10mm、ツールピン高さ3mm、ツールピン径Φ4mmの円筒形状の接合ツール1を用いて摩擦撹絆接合する場合、加圧力F=5000N、接合ツール煩き角度α=3°、オフセット軸の移動速度を20mm/sとしたとき、オフセット荷重はFy=500Nであった。

【0051】

図8は横軸にLv、縦軸に押込しみ動作及びオフセット動作それぞれの場合におけるオフセット軸スライダ両端部での面圧を示したものである。

Lv=0とした場合、押し込み動作での面圧は抑えられているが、オフセット動作での面圧は高い。この場合、オフセット動作ではオフセット軸を駆動するため(転動体が転動するため)、オフセット軸スライダの寿命は短くなると予想される。

【0052】

Lvの増加に伴い、押し込み動作での面圧は上昇し、オフセット動作での面圧は抑えられている。押し込み動作で面圧が上昇しても、押し込み動作時はオフセット軸3が停止しているため、オフセット軸3のスライダ114の寿命には影響は出ない。オフセット動作での面圧を抑えられたことで、オフセット軸3のスライダ114の寿命は延長すると予想される。

【0053】

さらに、オフセット軸スライダ中心からツール先端までの距離Dt=400mmとした場合、Lv=40mmとすることで、最も寿命を延長することができる。

【0054】

上記においては、接合条件やオフセット軸スライダ中心PBと接合ツール1の先端との間の距離Dtから、Lvを求めていたが、予め定められているLvからDtを導出してもよい。

【0055】

以上説明したように、本実施形態の摩擦撹拌接合装置M1によれば、先端部50cでワークを支持するC字形アーム50の胴部50bがX方向に延びていて、アーム50の基端部50aと胴部50bと先端部50cとがX−Y平面上に位置するように形成され、加圧軸2の軸線方向がX方向に設定されると共に、オフセット軸3の軸線方向が、アーム5の剛性の比較的高いY方向(X−Y平面に垂直なZ方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアーム50の先端部50cの変位(オフセット荷重による変位)を小さく抑えることができ、アーム50が撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動を小さく抑えることによって、ワーク上における接合ツール1の移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット軸3は、接合ツール1をワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保する。

【0056】

また、加圧軸2にボールねじ一体型直動案内ユニット10を用いたことで、コンパクト化及び軽量化が可能となり、摩擦撹拌接合装置M1を搭載するロボットアームのサイズダウンが可能となる。

【0057】

また、接合ツール1の中心軸線Qに対し、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBが、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YAと逆の方向にずらして配置されているので、オフセット動作中にスライダ114に作用するモーメントを低減することができ、より負荷容量の小さいスライダ114を選定することができ、摩擦撹拌接合装置M1のコンパクト化及び軽量化が可能となり、摩擦撹拌接合装置M1を搭載するロボットアームのサイズダウンが可能となる。

【0058】

また、Lv=Dt×Fy/(F×cosα)の関係になるようにすることで、オフセット軸3のスライダ114の両端部における転動体(スライダと案内レールの転動面間に挿入された転動体)の面圧を小さくすることができ、直動案内軸受110Aの寿命を最も延長することができる。

【0059】

<第2実施形態>

図9は第2実施形態の摩擦撹拌接合装置M2の構成を示す側面図である。

この摩擦撹拌接合装置M2では、オフセット動作の方向を、図9に矢印YBで示すように、第1実施形態と逆に、Y方向に沿ってアーム50の胴部50bに近づく方向としている。また、旋回軸4の傾斜方向も、接合ツール1をオフセット(進行)させる方向であるため、第1実施形態と逆に設定される。なお、それ以外の構成については、第1実施形態の摩擦撹拌接合装置M1と同様のため、同一符号を付して説明を省略する。

【0060】

図10に示すように、押し込み動作中は、裏当て部材52の先端は、加圧軸2(X軸)の方向に作用する加圧力によって、胴部50bと先端部50cをつなぐ曲がり部を支点として反時計回りに回転するように変形するので、押し込み動作前の無負荷状態における裏当て部材52の中心A1に対し、押し込み動作中の負荷状態における裏当て部材52の中心A2は、X方向に沿って基端部50aから離れる方向に移動すると共に、Y方向に沿って胴部50bから離れる方向に移動している。

【0061】

ここで、オフセット動作の方向をY方向に沿って胴部50bに近づく方向、即ち、アーム50の変形によって生じるアーム50の先端部50cのオフセット方向への変位と逆方向とすることで、オフセット荷重がY方向に沿って胴部50bに近づく方向に作用するため、裏当て部材52の先端はY方向に沿って胴部50bに近づく方向に移動し、オフセット動作中のアーム50の先端部50cのオフセット方向に変位が小さくなる(図11参照)。

【0062】

このように、押し込み動作中のアーム50の変形によって生じた裏当て部材52のオフセット方向への変位と逆の方向にオフセット動作を行うことにより、一連の接合動作において裏当て部材52及び裏当て部材52に保持されているワークの移動が小さくなり、ワーク上の接合ツール1の移動量とオフセット移動量の誤差を小さくできると共に、ワーク保持機構への負荷を低減することができる。

【0063】

一方、オフセット方向を、Y方向に沿って胴部50bから離れる方向にすると、オフセット動作中のアーム50の先端部50cのオフセット方向への変位は大きくなる。ただし、この場合であっても、Y方向と直角の方向にオフセット動作する場合に比べると、格段にワークの移動が小さくなり、ワーク上の接合ツール1の移動量とオフセット移動量の誤差を小さくできると共に、ワーク保持機構への負荷を低減することができる。

【0064】

以上説明したように、本実施形態の摩擦撹拌接合装置M2によれば、先端部50cでワークを支持するC字形アーム50の胴部50bがX方向に延びていて、アーム50の基端部50aと胴部50bと先端部50cとがX−Y平面上に位置するように形成され、加圧軸2の軸線方向がX方向に設定されると共に、オフセット軸3の軸線方向が、アーム5の剛性の比較的高いY方向(X−Y平面に垂直なZ方向における剛性よりもY方向の剛性の方が格段に高い)に設定されているので、オフセット動作中のアーム50の先端部50cの変位(オフセット荷重による変位)を小さく抑えることができ、アーム50が撓み変形することによるワークの移動量を小さく抑えることができる。従って、ワークの移動を小さく抑えることによって、ワーク上における接合ツール1の移動量とオフセット移動量との誤差を小さくすることができ、精度の良い接合が可能となる。また、オフセット軸3は、接合ツール1をワークの表面方向に直線移動させるので、スイングと違い、比較的長い距離オフセット動作が可能であり、接合深さも安定するため接合強度を確保する。

【0065】

また、押し込み動作中のアーム50の変形によって生じるアーム50の先端部50cのオフセット方向への変位と逆の方向にオフセット動作を行うようにしたことで、一連の接合動作においてアーム50の先端部50cに保持されているワークの移動が小さくなり、ワーク上の接合ツール1の移動量とオフセット移動量との誤差を小さくすることができると共に、ワークの保持機構への負荷を減らすことができる。

【0066】

さらに、第1実施形態と同様に、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBを、オフセット軸3の軸線に沿って接合ツール1のオフセット動作時の進行方向YBと逆の方向にずらして配置する、即ち、オフセット軸3を構成する直動案内軸受110Aのスライダ114のスライダ中心PBをY方向に沿って胴部50bから離れる方向に配置することにより、一連の接合動作においてアーム50の先端部50cに保持されているワークの移動が小さくなることに加えて、オフセット動作中にスライダ114に作用するモーメントを低減することができる。

【0067】

なお、本発明は、上述した実施形態に限定されるものではなく、適宜、変形、改良、等が可能である。その他、上述した実施形態における各構成要素の材質、形状、寸法、数、配置箇所、等は本発明を達成できるものであれば任意であり、限定されない。

【0068】

例えば、上記実施形態では、加圧軸テーブル20をU字形状としたが、両腕部23、23の先端部同士を連結することで、図12に示すように、ロ字形状の加圧軸テーブル20Aとしてもよい。なお、ロ字形状とは、閉空間若しくはこれと同等の空間部を略中央に備えたものを意味しており、その外観形状、閉空間の形状等は任意に選択され得る。ロ字形状とすることにより、加圧軸テーブル20Aの剛性があがり、両側に配置された案内レール113A、113A間が部材変形により離れるのを抑制することができ、部材剛性が向上する。また、加圧軸テーブル20Aの部材剛性が向上したことで案内レール113A、113A間が離れる変形に係る荷重の分だけオフセット軸3への荷重が低減するのでオフセット軸3の寿命延長が可能となる。

【0069】

また、上記実施形態では、加圧軸2をボールねじ一体型直動案内ユニット10によって構成したが、オフセット軸3と同様に独立したボールねじ及び直動案内軸受によって構成してもよい。

【0070】

また、上記実施形態では、各転動体としてコロを使用した場合を説明したが、ボールを使用してもよいし、ある直動案内軸受の転動体はコロにし、別の直動案内軸受の転動体はボールにするといった組み合わせにしてもよい。

【0071】

また、上記実施形態では、直動案内軸受11を方向転換路と戻し通路16Dとを備えて転動通路16に転動体15を循環させる方式の直動案内軸受としたが、これに限定されず、転動体15を循環させる機構を備えない非循環方式の直動案内軸受としてもよい。

【0072】

また、上記実施形態では、接合ツール1の中心軸Qを加圧軸2の軸線に対して傾斜させたが、これに限定されず、接合ツール1の中心軸Qを加圧軸2の軸線と平行に設定してもよい。

【0073】

また、上記実施形態では、加圧軸モータ42及びオフセット軸モータ43の動力を加圧軸2やオフセット軸3のボールねじ軸18に伝達する方式にベルト方式を採用していたが、カップリングやギヤを介してモータ42、43によりボールねじ軸18を直結駆動してもよい。カップリングを介して直結駆動することで、より高応答な制御が可能となる。

【符号の説明】

【0074】

1 接合ツール

2 加圧軸

3 オフセット軸

4 旋回軸

10 ボールねじ一体型直動案内ユニット(加圧軸、X軸)

11 直動案内軸受

12 ボールねじ

13 案内レール(本体部)

14 スライダ(可動部)

17 ボールねじナット

18 ボールねじ軸

20 加圧軸テーブル

30 スピンドル

33 スピンドルシャフト(回転部)

48 旋回軸ブラケット(固定部)

50 C字形アーム

50a 基端部

50b 胴部

50c 先端部

52 裏当て部材(ワーク支持部)

110A 直動案内軸受

110B ボールねじ

113 案内レール(固定部)

114 スライダ(可動部)

M1、M2 摩擦撹拌接合装置

PB オフセット軸スライダ中心

【特許請求の範囲】

【請求項1】

接合ツールをワークに押し付けつつ回転させることにより、前記接合ツールとワークの接触点に摩擦熱を発生させて当該接触点の周囲の材料を軟化させると共に撹拌し、それにより前記接合ツールを前記ワークに没入させる押し込み動作と、押し込み動作後、前記接合ツールをワークの表面方向に移動させるオフセット動作とを行うことで前記ワークを線状に接合する摩擦撹拌接合装置であって、

前記接合ツールをその中心軸線まわりに回転させる旋回軸と、

前記接合ツールを前記ワークに接近/離間させる加圧軸と、

前記接合ツールを前記加圧軸の軸線と直交する方向であるワークの表面方向に直線移動させるオフセット軸と、

互いに直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成され、前記先端部にワーク支持部が設けられたアームと、を備え、

前記加圧軸は、その軸線方向がX方向に設定され、前記アームの基端部に結合された本体部と、該本体部に対してX方向にスライドする可動部とを有し、

前記オフセット軸は、その軸線方向がY方向に設定され、前記加圧軸の可動部に搭載された本体部と、該本体部に対してY方向にスライドする可動部とを有し、

前記旋回軸は、前記オフセット軸の可動部に搭載された本体部と、前記ワーク支持部に保持されたワークに先端が対向するように前記接合ツールを保持した回転部とを有していることを特徴とする摩擦撹拌接合装置。

【請求項2】

前記加圧軸の可動部には、U字形状又はロ字形状の加圧軸テーブルが取り付けられており、

前記加圧軸テーブルには、前記オフセット軸の案内レールが取り付けられていることを特徴とする請求項1に記載の摩擦撹拌接合装置。

【請求項3】

前記加圧軸に、直動案内軸受のスライダにボールねじナットを形成して該ボールねじナットにボールねじ軸を貫通させたボールねじ一体型直動案内ユニットが用いられていることを特徴とする請求項1又は2に記載の摩擦撹拌接合装置。

【請求項4】

前記接合ツールの中心軸線に対し、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心が、前記オフセット軸の軸線に沿って接合ツールのオフセット動作時の進行方向と逆の方向にずらして配置されていることを特徴とする請求項1〜3のいずれか1項に記載の摩擦撹拌接合装置。

【請求項5】

前記接合ツールの中心軸線と、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心との、オフセット軸の軸線に沿った方向における距離をLv、前記接合ツールの中心軸線の前記加圧軸の軸線に対する傾き角度をα、前記接合ツールに反力として作用する加圧力をF、前記オフセット軸を構成する直動案内軸受のスライダのスライダ中心から前記接合ツールの先端まで距離をDt、前記オフセット軸を移動させる際の抵抗であるオフセット荷重をFyとしたとき、

Lv=Dt×Fy/(F×cosα)

の関係になるようにしたことを特徴とする請求項4に記載の摩擦撹拌接合装置。

【請求項6】

前記オフセット軸は、押し込み動作中の、前記アームの変形によって生じる前記アームの先端部のオフセット方向への変位と逆方向にオフセット動作を行うことを特徴とする請求項1〜5のいずれか1項に記載の摩擦撹拌接合装置。

【請求項7】

接合ツールをワークの表面に押し付けつつ回転させることにより、前記接合ツールと前記ワークの接触点に摩擦熱を発生させて該接触点の周囲のワークを軟化させ、軟化した前記ワークの材料の内部に前記接合ツールの先端を入り込ませて前記ワークを接合する摩擦攪拌接合方法であって、

前記ワークは、直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成されたアームの先端部に保持され、

前記接合ツールをY方向に直線移動させることでオフセット動作を行うことを特徴とする摩擦攪拌接合方法。

【請求項8】

押し込み動作中の、前記アームの変形によって生じる前記アームの先端部のオフセット方向への変位と逆方向に前記オフセット動作を行うことを特徴とする請求項7に記載の摩擦攪拌接合方法。

【請求項1】

接合ツールをワークに押し付けつつ回転させることにより、前記接合ツールとワークの接触点に摩擦熱を発生させて当該接触点の周囲の材料を軟化させると共に撹拌し、それにより前記接合ツールを前記ワークに没入させる押し込み動作と、押し込み動作後、前記接合ツールをワークの表面方向に移動させるオフセット動作とを行うことで前記ワークを線状に接合する摩擦撹拌接合装置であって、

前記接合ツールをその中心軸線まわりに回転させる旋回軸と、

前記接合ツールを前記ワークに接近/離間させる加圧軸と、

前記接合ツールを前記加圧軸の軸線と直交する方向であるワークの表面方向に直線移動させるオフセット軸と、

互いに直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成され、前記先端部にワーク支持部が設けられたアームと、を備え、

前記加圧軸は、その軸線方向がX方向に設定され、前記アームの基端部に結合された本体部と、該本体部に対してX方向にスライドする可動部とを有し、

前記オフセット軸は、その軸線方向がY方向に設定され、前記加圧軸の可動部に搭載された本体部と、該本体部に対してY方向にスライドする可動部とを有し、

前記旋回軸は、前記オフセット軸の可動部に搭載された本体部と、前記ワーク支持部に保持されたワークに先端が対向するように前記接合ツールを保持した回転部とを有していることを特徴とする摩擦撹拌接合装置。

【請求項2】

前記加圧軸の可動部には、U字形状又はロ字形状の加圧軸テーブルが取り付けられており、

前記加圧軸テーブルには、前記オフセット軸の案内レールが取り付けられていることを特徴とする請求項1に記載の摩擦撹拌接合装置。

【請求項3】

前記加圧軸に、直動案内軸受のスライダにボールねじナットを形成して該ボールねじナットにボールねじ軸を貫通させたボールねじ一体型直動案内ユニットが用いられていることを特徴とする請求項1又は2に記載の摩擦撹拌接合装置。

【請求項4】

前記接合ツールの中心軸線に対し、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心が、前記オフセット軸の軸線に沿って接合ツールのオフセット動作時の進行方向と逆の方向にずらして配置されていることを特徴とする請求項1〜3のいずれか1項に記載の摩擦撹拌接合装置。

【請求項5】

前記接合ツールの中心軸線と、前記オフセット軸を構成する前記直動案内軸受のスライダのスライダ中心との、オフセット軸の軸線に沿った方向における距離をLv、前記接合ツールの中心軸線の前記加圧軸の軸線に対する傾き角度をα、前記接合ツールに反力として作用する加圧力をF、前記オフセット軸を構成する直動案内軸受のスライダのスライダ中心から前記接合ツールの先端まで距離をDt、前記オフセット軸を移動させる際の抵抗であるオフセット荷重をFyとしたとき、

Lv=Dt×Fy/(F×cosα)

の関係になるようにしたことを特徴とする請求項4に記載の摩擦撹拌接合装置。

【請求項6】

前記オフセット軸は、押し込み動作中の、前記アームの変形によって生じる前記アームの先端部のオフセット方向への変位と逆方向にオフセット動作を行うことを特徴とする請求項1〜5のいずれか1項に記載の摩擦撹拌接合装置。

【請求項7】

接合ツールをワークの表面に押し付けつつ回転させることにより、前記接合ツールと前記ワークの接触点に摩擦熱を発生させて該接触点の周囲のワークを軟化させ、軟化した前記ワークの材料の内部に前記接合ツールの先端を入り込ませて前記ワークを接合する摩擦攪拌接合方法であって、

前記ワークは、直交する2方向をX方向とY方向とすると、基端部からX方向に延びる胴部を経て曲がり部を介して先端部に至るL字形またはC字形をなしており、前記基端部と前記胴部と前記先端部とがX−Y平面上に位置するように形成されたアームの先端部に保持され、

前記接合ツールをY方向に直線移動させることでオフセット動作を行うことを特徴とする摩擦攪拌接合方法。

【請求項8】

押し込み動作中の、前記アームの変形によって生じる前記アームの先端部のオフセット方向への変位と逆方向に前記オフセット動作を行うことを特徴とする請求項7に記載の摩擦攪拌接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−99777(P2013−99777A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−148462(P2012−148462)

【出願日】平成24年7月2日(2012.7.2)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年7月2日(2012.7.2)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]