摩擦攪拌接合方法

【課題】 積み重ねられた第1の接合材料と第2の接合材料との接合界面に、金属間化合物が生成するのを抑制し、重ね接合で高強度を得ることができる手段を提供する。

【解決手段】 積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法である。

【解決手段】 積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積み重ねした被接合材料を摩擦攪拌接合により接合する摩擦攪拌接合方法に関するものである。

【背景技術】

【0002】

摩擦攪拌接合(FSW)では、第1の被接合材料1及び第2の被接合材料2を積み重ねして、これらを拘束手段で保持し、次いで、第1の被接合材料1に加工プローブ100の摺接面を所定圧力で接触させると共に、その反対側を治具101で支持した後、加工プローブ100を回転させる。これにより、摺接面と被接合材料1との間で摩擦熱が生じ、この摩擦熱により被接合材料1,2が部分的に溶融し、最終的に被接合材料1,2同士が接合する。

【0003】

上記の摩擦攪拌接合は、同種金属の接合だけでなく、異種金属の接合にも用いることが可能である。ここで、異種金属の接合では、例えば、アルミニウム合金と鋼とを接合する場合、その接合界面には高硬度で脆弱なFe2Al5やFeAl3などの金属間化合物が生成されることから、充分な継手強度を確保するには、金属間化合物の生成を抑制するための制御が必要であった。

【特許文献1】特開2003−170280公報

【非特許文献1】溶接学会全国大会講演概要第73集(2003−10)P66〜P67

【発明の開示】

【発明が解決しようとする課題】

【0004】

そこで、本発明は、接合界面に金属間化合物の生成を抑制し、重ね接合で高強度を得ることができる手段を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法である。

【発明の効果】

【0006】

請求項1に記載の摩擦攪拌接合方法によれば、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合することにより、接合強度の向上を実現することができる。

【0007】

請求項2に記載の摩擦攪拌接合方法によれば、被接合材料の少なくとも一方がフランジ部を有する構造体に対し、加工プローブを被接合材料の積み重ね方向に挿入して被接合材料同士を接合する場合に比べ、フランジの幅を小さくすることができ、材料コストの低減及び被接合材料の軽量化を図ることができる。

【0008】

請求項3に記載の摩擦攪拌接合方法によれば、摩擦攪拌接合により被接合材料同士が接合をする際に、保持機構によって積み重ねした被接合材料を押さえて保持することにより、接合強度の更なる向上に貢献することができる。

【0009】

請求項4に記載の摩擦攪拌接合方法によれば、積み重ねした被接合材料を押さえて保持する保持機構が、回転可能なローラであることにより、摩擦攪拌接合用の加工プローブに合わせてローラを回転移動させることで、接合強度及び接合効率の双方の向上に貢献することができる。

【0010】

請求項5に記載の摩擦攪拌接合方法によれば、積み重ねした被接合材料が、互いに異種金属であり、加工プローブの摺接面が前記被接合材料の一方のみと接触する位置に、前記加工プローブを挿入することで、加工プローブと摺接する被接合材料は、加工プローブにより摺接面が削られることで新生面が現れ、その新生面に対し、軟化した他方の被接合材料が供給されることにより、接合界面に生じる金属間化合物の生成を抑制することが可能となるため、異種金属間の接合においても、接合強度の向上を実現することができる。

【実施例】

【0011】

以下、図面に基づいて、本発明に関わる摩擦攪拌接合方法の一実施例を説明する。なお、本発明の摩擦攪拌接合方法は、詳細な構成が以下の実施例に限定されるものではない。

【0012】

(実施例1)

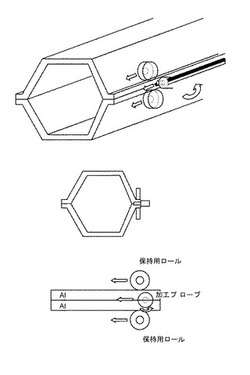

実施例1では、板厚1.6mmの6000系Al合金同士の接合を行った。接合条件は、加工プローブの回転数1000rpm、接合速度50mm/minであった。図1に、実施例1の摩擦攪拌接合方法を実施する際の状態図を示す。摩擦攪拌接合される構造はハット-ハット構造である。

【0013】

フランジ部を有する構造体の接合において、そのフランジ部を接合する際に、板横方向から加工プローブを挿入して接合を実施することにより、加工プローブの回転により重ね面にて第一の被接合材料表面の新生面を出しながら、その発生した第一の材料の新生面に対して軟化した第二の材料を供給される。これにより、接合に必要な加圧力を維持しながら接合が行なわれるため、高強度の重ね接合部を得られた。また、加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入することにより、接合用フランジ幅を小さくすることができ、材料コストの低減、軽量化を実現することができる。さらに、積み重ねられた被接合材料を押さえて保持する回転可能なローラ保持機構を備えたことで、部品精度の向上と接合効率の双方を向上することができる。

【0014】

(実施例2)

実施例2では、板厚1.6mmの6000系Al合金と0.8mmの鋼板との接合を行った。接合条件は、加工プローブの回転数1000rpm、接合速度50mm/minであった。図2に、実施例2の摩擦攪拌接合方法を実施する際の状態図を示す。構造はハット-クロージャー構造である。

【0015】

実施例1の場合と同様、フランジ部を有する構造体の接合において、そのフランジ部を接合する際に、板横方向から加工プローブを挿入して接合を実施することにより、加工プローブの回転により重ね面にて第一の被接合材料表面の新生面を出しながら、その発生した第一の材料の新生面に対して軟化した第二の材料を供給される。これにより、接合に必要な加圧力を維持しながら接合が行なわれるため、高強度の重ね接合部を得られた。また、加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入することにより、接合用フランジ幅を小さくすることができ、材料コストの低減、軽量化を実現することができる。さらに、積み重ねられた被接合材料を押さえて保持する回転可能なローラ保持機構を備えたことで、部品精度の向上と接合効率の双方を向上することができる。

【0016】

また、加工プローブの挿入位置を軟らかい材料側であるAl合金に挿入し、固い材料側の鋼板表面を削りながら接合することで、加工プローブの工具寿命も延ばすことができ経済的観点からも有利となった。接合された構造がハット-クロージャー構造であることで、接合された部品は自動車部材として利用できる。今回接合されたハット-クロージャー構造が異種金属材料の組み合わせであることで、鋼板は薄板で高強度、Al合金は厚板で面剛性が高いといった各々の長所を適材適所に活かした高機能を有する自動車用部品の製作が可能となる。

【図面の簡単な説明】

【0017】

【図1】実施例1の摩擦攪拌接合方法を実施する際の状態図を示す。

【図2】実施例2の摩擦攪拌接合方法を実施する際の状態図を示す。

【技術分野】

【0001】

本発明は、積み重ねした被接合材料を摩擦攪拌接合により接合する摩擦攪拌接合方法に関するものである。

【背景技術】

【0002】

摩擦攪拌接合(FSW)では、第1の被接合材料1及び第2の被接合材料2を積み重ねして、これらを拘束手段で保持し、次いで、第1の被接合材料1に加工プローブ100の摺接面を所定圧力で接触させると共に、その反対側を治具101で支持した後、加工プローブ100を回転させる。これにより、摺接面と被接合材料1との間で摩擦熱が生じ、この摩擦熱により被接合材料1,2が部分的に溶融し、最終的に被接合材料1,2同士が接合する。

【0003】

上記の摩擦攪拌接合は、同種金属の接合だけでなく、異種金属の接合にも用いることが可能である。ここで、異種金属の接合では、例えば、アルミニウム合金と鋼とを接合する場合、その接合界面には高硬度で脆弱なFe2Al5やFeAl3などの金属間化合物が生成されることから、充分な継手強度を確保するには、金属間化合物の生成を抑制するための制御が必要であった。

【特許文献1】特開2003−170280公報

【非特許文献1】溶接学会全国大会講演概要第73集(2003−10)P66〜P67

【発明の開示】

【発明が解決しようとする課題】

【0004】

そこで、本発明は、接合界面に金属間化合物の生成を抑制し、重ね接合で高強度を得ることができる手段を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法である。

【発明の効果】

【0006】

請求項1に記載の摩擦攪拌接合方法によれば、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合することにより、接合強度の向上を実現することができる。

【0007】

請求項2に記載の摩擦攪拌接合方法によれば、被接合材料の少なくとも一方がフランジ部を有する構造体に対し、加工プローブを被接合材料の積み重ね方向に挿入して被接合材料同士を接合する場合に比べ、フランジの幅を小さくすることができ、材料コストの低減及び被接合材料の軽量化を図ることができる。

【0008】

請求項3に記載の摩擦攪拌接合方法によれば、摩擦攪拌接合により被接合材料同士が接合をする際に、保持機構によって積み重ねした被接合材料を押さえて保持することにより、接合強度の更なる向上に貢献することができる。

【0009】

請求項4に記載の摩擦攪拌接合方法によれば、積み重ねした被接合材料を押さえて保持する保持機構が、回転可能なローラであることにより、摩擦攪拌接合用の加工プローブに合わせてローラを回転移動させることで、接合強度及び接合効率の双方の向上に貢献することができる。

【0010】

請求項5に記載の摩擦攪拌接合方法によれば、積み重ねした被接合材料が、互いに異種金属であり、加工プローブの摺接面が前記被接合材料の一方のみと接触する位置に、前記加工プローブを挿入することで、加工プローブと摺接する被接合材料は、加工プローブにより摺接面が削られることで新生面が現れ、その新生面に対し、軟化した他方の被接合材料が供給されることにより、接合界面に生じる金属間化合物の生成を抑制することが可能となるため、異種金属間の接合においても、接合強度の向上を実現することができる。

【実施例】

【0011】

以下、図面に基づいて、本発明に関わる摩擦攪拌接合方法の一実施例を説明する。なお、本発明の摩擦攪拌接合方法は、詳細な構成が以下の実施例に限定されるものではない。

【0012】

(実施例1)

実施例1では、板厚1.6mmの6000系Al合金同士の接合を行った。接合条件は、加工プローブの回転数1000rpm、接合速度50mm/minであった。図1に、実施例1の摩擦攪拌接合方法を実施する際の状態図を示す。摩擦攪拌接合される構造はハット-ハット構造である。

【0013】

フランジ部を有する構造体の接合において、そのフランジ部を接合する際に、板横方向から加工プローブを挿入して接合を実施することにより、加工プローブの回転により重ね面にて第一の被接合材料表面の新生面を出しながら、その発生した第一の材料の新生面に対して軟化した第二の材料を供給される。これにより、接合に必要な加圧力を維持しながら接合が行なわれるため、高強度の重ね接合部を得られた。また、加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入することにより、接合用フランジ幅を小さくすることができ、材料コストの低減、軽量化を実現することができる。さらに、積み重ねられた被接合材料を押さえて保持する回転可能なローラ保持機構を備えたことで、部品精度の向上と接合効率の双方を向上することができる。

【0014】

(実施例2)

実施例2では、板厚1.6mmの6000系Al合金と0.8mmの鋼板との接合を行った。接合条件は、加工プローブの回転数1000rpm、接合速度50mm/minであった。図2に、実施例2の摩擦攪拌接合方法を実施する際の状態図を示す。構造はハット-クロージャー構造である。

【0015】

実施例1の場合と同様、フランジ部を有する構造体の接合において、そのフランジ部を接合する際に、板横方向から加工プローブを挿入して接合を実施することにより、加工プローブの回転により重ね面にて第一の被接合材料表面の新生面を出しながら、その発生した第一の材料の新生面に対して軟化した第二の材料を供給される。これにより、接合に必要な加圧力を維持しながら接合が行なわれるため、高強度の重ね接合部を得られた。また、加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入することにより、接合用フランジ幅を小さくすることができ、材料コストの低減、軽量化を実現することができる。さらに、積み重ねられた被接合材料を押さえて保持する回転可能なローラ保持機構を備えたことで、部品精度の向上と接合効率の双方を向上することができる。

【0016】

また、加工プローブの挿入位置を軟らかい材料側であるAl合金に挿入し、固い材料側の鋼板表面を削りながら接合することで、加工プローブの工具寿命も延ばすことができ経済的観点からも有利となった。接合された構造がハット-クロージャー構造であることで、接合された部品は自動車部材として利用できる。今回接合されたハット-クロージャー構造が異種金属材料の組み合わせであることで、鋼板は薄板で高強度、Al合金は厚板で面剛性が高いといった各々の長所を適材適所に活かした高機能を有する自動車用部品の製作が可能となる。

【図面の簡単な説明】

【0017】

【図1】実施例1の摩擦攪拌接合方法を実施する際の状態図を示す。

【図2】実施例2の摩擦攪拌接合方法を実施する際の状態図を示す。

【特許請求の範囲】

【請求項1】

積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法。

【請求項2】

積み重ねした被接合材料の少なくとも一方がフランジ部を有する構造体であることを特徴とする、請求項1に記載の摩擦攪拌接合方法。

【請求項3】

摩擦攪拌接合により被接合材料同士を接合する際に、保持機構によって積み重ねした被接合材料を押さえて保持することを特徴とする、請求項1または2に記載の摩擦攪拌接合方法。

【請求項4】

前記保持機構は、前記被接合材料に沿って回転可能なローラであることを特徴とする、請求項3に記載の摩擦攪拌接合方法。

【請求項5】

積み重ねした被接合材料が、互いに異種金属であり、加工プローブの摺接面が前記被接合材料の一方のみと接触する位置に、前記加工プローブを挿入することを特徴とする、請求項1〜4に記載の摩擦攪拌接合方法。

【請求項6】

請求項1〜5のいずれか1項に記載の摩擦攪拌接合方法を用いて摩擦攪拌接合されてなる、ハット-ハット構造を有する構造部材。

【請求項7】

請求項1〜5のいずれか1項に記載の摩擦攪拌接合方法を用いて摩擦攪拌接合されてなる、ハット-クロージャー構造を有する構造部材。

【請求項1】

積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法。

【請求項2】

積み重ねした被接合材料の少なくとも一方がフランジ部を有する構造体であることを特徴とする、請求項1に記載の摩擦攪拌接合方法。

【請求項3】

摩擦攪拌接合により被接合材料同士を接合する際に、保持機構によって積み重ねした被接合材料を押さえて保持することを特徴とする、請求項1または2に記載の摩擦攪拌接合方法。

【請求項4】

前記保持機構は、前記被接合材料に沿って回転可能なローラであることを特徴とする、請求項3に記載の摩擦攪拌接合方法。

【請求項5】

積み重ねした被接合材料が、互いに異種金属であり、加工プローブの摺接面が前記被接合材料の一方のみと接触する位置に、前記加工プローブを挿入することを特徴とする、請求項1〜4に記載の摩擦攪拌接合方法。

【請求項6】

請求項1〜5のいずれか1項に記載の摩擦攪拌接合方法を用いて摩擦攪拌接合されてなる、ハット-ハット構造を有する構造部材。

【請求項7】

請求項1〜5のいずれか1項に記載の摩擦攪拌接合方法を用いて摩擦攪拌接合されてなる、ハット-クロージャー構造を有する構造部材。

【図1】

【図2】

【図2】

【公開番号】特開2007−289988(P2007−289988A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−119130(P2006−119130)

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]