摩擦攪拌点接合方法及び摩擦攪拌点接合用ツール

【課題】鉄やチタンなどの高融点の金属同士の点範囲を摩擦し攪拌し接合させる場合であっても、摩擦攪拌点接合用ツール1のプローブ部3aや環状先端面b1(ショルダー部b0)などに異常摩耗、欠損又は折損が発生するのを抑制する。

【解決手段】 摩擦攪拌点接合用ツール1は、先端面b1の回転中心位置に穴2aを形成され、先端面は穴2aの外周縁c1から本体軸部の外周壁へ向かうに伴って後方へ後退する形状の本体軸部2と、穴2aを介する嵌め合いにより本体軸部2に固定され、前記本体軸部よりも小径で先端面b1よりもさらに先方へ突出されたプローブ部3aを具備した被保持部材3を有している。この摩擦攪拌点接合用ツール1をスポット接合装置に取り付け、プローブ部3aを被接合材に進入する。この際、穴2aの外周縁c1が前記被接合材の上面に達したときに進入を停止させる。

【解決手段】 摩擦攪拌点接合用ツール1は、先端面b1の回転中心位置に穴2aを形成され、先端面は穴2aの外周縁c1から本体軸部の外周壁へ向かうに伴って後方へ後退する形状の本体軸部2と、穴2aを介する嵌め合いにより本体軸部2に固定され、前記本体軸部よりも小径で先端面b1よりもさらに先方へ突出されたプローブ部3aを具備した被保持部材3を有している。この摩擦攪拌点接合用ツール1をスポット接合装置に取り付け、プローブ部3aを被接合材に進入する。この際、穴2aの外周縁c1が前記被接合材の上面に達したときに進入を停止させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の被接合材を摩擦熱の利用により点範囲で接合させることのできる摩擦攪拌点接合方法、及び、これに使用される摩擦攪拌点接合用ツールに関する。

【背景技術】

【0002】

厚さ方向に重ねられた複数の被接合材を点範囲で接合させる方法として、摩擦攪拌点接合法が知られている。そして、この方法で使用される摩擦攪拌点接合用ツールとして、例えば特許文献1に開示されているようなものがある。この摩擦攪拌点接合用ツ−ルは、円柱状の本体軸部と、本体軸部の先端に同軸に突設された比較的小径の攪拌軸(以下「プローブ部」と称す。)と、プローブ部と本体軸部の下部外周面との間に形成されるショルダー部とから構成される。

【0003】

このような摩擦攪拌点接合用ツールを用いて2枚の被接合材を摩擦攪拌点接合する場合、摩擦攪拌点接合用ツールを高速で回転させ、厚さ方向に重ねられた2枚の被接合材にプローブ部を押し当てて、被接合材中に進入させていく。このプローブ部の進入過程で、ショルダー部が被接合材の上面に回転しながら押し当てられ被接合材中へ進入圧力が加えられる。これにより、ショルダー部と被接合材との間で摩擦熱が発生し、被接合材が軟化する。プローブ部が軟化した被接合材の塑性流動を発生させて攪拌する。攪拌を十分に行わせた後に、摩擦攪拌点接合用ツールを被接合材から引き抜いて、被接合材を接合する。

【0004】

このような摩擦攪拌点接合において、接合温度は、被接合材が流動を始める温度以上である必要があり、概ねその温度は被接合材の融点の0.6〜0.7倍の温度である。そのため、アルミニウムやマグネシウムなど比較的低融点の金属では、接合温度は400℃程度であり、摩擦攪拌点接合用ツールには、従来から例えばSKD材等の工具鋼が使用されている。

【0005】

摩擦攪拌点接合用ツールの素材料に硬質材料(セラミックス又はタングステンカーバイドなど)を使用したり或いはプローブ部を先細り形状にするなどして、プローブ部やショルダー部の摩耗や損傷を抑制するようにした技術は、例えば特許文献2又は3などに開示されている。

また、非特許文献1には、プローブのないショルダーのみで構成されるツールを用いた例が実験的に示されているが、ツール直径が3.6mmであり、また、進入深さが0.18mmと浅いものとなっている。

【特許文献1】特開2001−314982号公報

【特許文献2】特開2008−132524号公報

【特許文献3】特開2007−268605号公報

【非特許文献1】溶接学会論文集 第26巻 第1号 p.54-60(2008) 「プローブ無しツールを用いる摩擦攪拌スポット接合の開発とその低炭素鋼板への応用」

【発明の開示】

【発明が解決しようとする課題】

【0006】

既述の摩擦攪拌点接合法により、融点が1500℃を超える鉄やチタンなどの金属を点接合する場合には、摩擦攪拌点接合用ツールのプローブ部やショルダー部が約1000℃という高温に曝されること、及び、プローブ部やショルダー部の形状急変箇所(特にプローブ部の根元やショルダー部の外周縁)に応力が集中することなどに起因して、プローブ部やショルダー部の異常摩耗、折損又は欠損が発生し易い。

また、プローブのないショルダーのみの構造としてしまうと、ツールを被接合材料に進入すればするほど、残厚が失われ破断強度が増加しない。

【0007】

本発明は、上記実情に鑑みて創案されたものであり、融点が1500℃を超える鉄やチタンなどの高融点の金属同士の点範囲を摩擦し攪拌し接合させる場合であっても、摩擦攪拌点接合用ツールのプローブ部やショルダー部などに異常摩耗、欠損又は折損が発生しないようにすることを目的とするものである。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明に係る摩擦攪拌点接合方法は、先端に穿孔された穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状の本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部を具備した被保持部材とを有する摩擦攪拌点接合用ツールをスポット接合装置の回転軸に取り付け、前記摩擦攪拌点接合用ツールを回転させながら下降して、該プローブ部を前記被接合材に進入させ、前記穴の周縁が前記被接合材の上面に達したときに前記進入を停止させ、該停止状態の下で、前記摩擦攪拌点接合用ツールの回転を継続した後、摩擦攪拌点接合用ツールを前記被接合材から上方へ離反させることを特徴とする。

【0009】

また、本発明に係る摩擦攪拌点接合用ツールは、上下に重ね合わされた複数の被接合材を接合させる摩擦攪拌点接合用ツールにおいて、先端面の回転中心位置に穴が穿孔された本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で硬度が高く前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部の外表面全体の形状が部分球面又は部分楕円回転面とされた被保持部材とプローブ部とを備え、前記本体軸部の先端面のうち前記穴の存在範囲を除いた環状先端面は、前記穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状である。

【発明の効果】

【0010】

本発明によれば、本体軸部の環状の先端面(ショルダー部に相当する部位)は接合処理中において被接合材に従来のような大きな圧力で当接された状態とならず、異常摩耗、欠損又は折損などが抑制される。また、本体軸部とプローブ部とが別の部材であり、本体軸部の材料はプローブ部のそれよりも軟質な素材を利用したので、欠損や折損を抑制されるようになる。さらには被接合材の摩擦攪拌中において環状先端面が、プローブ部により攪拌された軟質の被接合材を戻すように作用するため、接合強度を低下させることが無い。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態について説明する。

【0012】

〈第1実施例〉

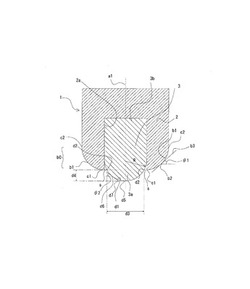

図1は、本発明の第1の実施例に係る摩擦攪拌点接合用ツールの断面図である。この実施形態の摩擦攪拌点接合用ツール1は、軸線a1回りへ回転され先端面の回転中心位置に直径10mmの穴2aを穿孔された本体軸部2と、穴2aを介して本体軸部2に固定された被保持部材3とを備えている。

本体軸部2は単一部材であって、被保持部材3の材料よりも硬度の低い金属で円柱状に形成されており、先端面近傍がショルダー部b0となっている。この際、硬度の低い金属として、機械構造用鋼の一種であるS45Cの調質材が用いられている。本体軸部2は、後述するが摩擦による加熱を行う箇所でなく、摩擦により軟化した被接合材が触れるだけであるので、硬度において被接合材より若干高い程度の同等物で良い。

【0013】

本体軸部2の先端のうち穴2aを除いた環状の先端面b1(以下、環状先端面b1)は、穴2aの外周縁c1から本体軸部2の外周壁へ向かうに伴って後方へ後退する形状となっており、軸線a1を中心に同軸に穴2aの外周縁c1から外周縁c2へ向かう凸曲面となっている。穴2aの外周縁c1は、本体軸部2の環状先端面b1の最先端点である。さらに詳細には、前記凸曲面を側面から見たとき任意点b2の接線b3と、軸線a1に直交した平面との交叉角θ1が、穴2aの外周縁c1で0度であり且つ穴2aの外周縁c1から環状先端面b1の外周縁上の点(後端点)c2に向けて連続的に増大されており且つ環状先端面b1の後端点c2で90度以下である。

【0014】

被保持部材3も単一部材であって、本体軸部2の先端面よりもさらに先方へ突出されたプローブ部3aと、穴2a内に挿入した根部3bとからなっており、全体を本体軸部2の金属よりも硬質の材料の1つである珪素Siの窒化物で円柱状に形成されている。珪素Siの窒化物としては、Si3N4系のものが使用されている。プローブ部3aの突出高さd4は、被接合材の厚さ合計が2mmの場合には1.1mm〜1.7mmであり、1.5mmとするのが良い。

【0015】

プローブ部3aは、本体軸部2の環状先端面b1からさらに先方へ先細り状に且つ形状中心線が軸線a1に合致されるように突出しており、外表面d1全体の形状が半径R(R=5mm)の部分球面である。外周縁c1の高さ位置に対応する被保持部材3の位置をプローブ部3aの後端点d2と定義すると、この位置における直径d3は、外周縁c1と後端点d2との隙間sの分、10mmよりやや小さい。プローブ部3aの外表面d1を側面から見たとき、任意点d6の接線d7と、軸線a1に直交した平面との交叉角θ2が、先端点(回転中心位置)d5で0度であり且つ先端点d5から外表面d1の後端点d2に向けて連続的に増大されており且つ後端点d2で90度以下となっている。

【0016】

プローブ部3aが環状先端面b1から突出した量(プローブ部3aの高さd4)は、後述するように摩擦攪拌点接合の対象となる被接合材の厚さに関連して決定される。根部3bは、穴2a内に密状に埋め込まれている。穴2aの内周面は、軸線a1に平行である。さらに、プローブ部3aの外表面d1から根部3bの外周面へと至る面は、凸曲面或いは鈍角状(90度以上180度以下)となる連続的な面形状であり、プローブ部3aの構造として後端点d2に応力が集中しにくくなっている。プローブ部3aは、本体軸部2を加熱して穴2aの内周面を拡大させて嵌め込む、焼き嵌めによる嵌め合いにより結合している。スポット接合を行う際には、プローブ部3aが摩擦により加熱し、一方本体軸部2は、摩擦により軟化した被接合材が触れるだけであるので、プローブ部3aよりは加熱されない。素材における膨張係数の相違はあるが、この嵌め合いは強固に維持される。

【0017】

図2は、スポット接合装置10を示す図である。スポット接合装置10は、摩擦攪拌点接合用ツール1と、ホルダー17と、インダクションモータ13と、サーボモータ14と、リニアガイド11と、受台4と、フレーム22とを含んでいる。

リニアガイド11は、フレーム22に取付けられ、軸線a1に平行に延びるガイドレール15と、ガイドレール15に案内され移動台12を上下変位自在に装着されるスライダ16とを有している。一方、移動台12にはインダクションモータ13およびその回転軸19を受ける軸受け21が取付けられており、回転軸19は軸線a1まわりに軸受け21により回転自在に軸支されている。回転軸19の先端にはホルダー17が設けられており、摩擦攪拌点接合用ツール1を把持する。回転軸19の回転数は760rpmである。

【0018】

フレーム22にはサーボモータ14およびねじ軸23が取付けられ、サーボモータ14はねじ軸23を回転駆動する。ねじ軸23は、摩擦攪拌点接合用ツール1の軸線a1に平行に配置され、ねじ軸23に螺合するナット24は、ねじ軸23の回転に従って上下に移動する。このナット24が移動台12に取付けられている。この構成により、サーボモータ14でねじ軸23を回転駆動することによって、スポット接合装置10は、摩擦攪拌点接合用ツール1を軸線a1に沿って荷重を加えながら送り駆動する。

【0019】

フレーム22の下部は、L字状に屈曲し、先端部に受台4が取付けられる。受台4は、摩擦攪拌点接合用ツール1に対向して配置され、軸線a1と同軸に配置される。フレーム22には、サーボモータ14を制御する操作部18が設けられており、操作者が操作部18にデータを入力できる入力盤20が設けられている。操作部18は、操作部18から入力されたデータを基に、リニアガイド11の上下動を制御する。

【0020】

次に上記した摩擦攪拌点接合用ツール1を使用した摩擦攪拌点接合方法について、説明する。まず、摩擦攪拌点接合用ツール1をホルダー17に設置して、インダクションモータ13の回転軸19に取付ける。スポット接合装置10の操作部18に対する設定を行う。板状の2枚の被接合材の厚さが設定され、摩擦攪拌点接合用ツール1の降下量が設定される。この設定においては、さらにプローブ部3aの高さd4(図1)も設定される。受台4の作業面の高さ位置は、予め分かっているので、これらの数値から、摩擦攪拌点接合用ツール1の降下量として、本体軸部2の環状先端面b1の最先端点(プローブ部の後端点d2)が上側の被接合材w1の上面高さになる降下量を求める。操作部18は、この求めた降下量まで、降下した段階で、摩擦攪拌点接合用ツール1の降下を停止するようにプログラムされる。

【0021】

被接合材w1の上面e1からプローブ部3aを進入させる深さは、プローブ部3aの高さd4に0mm〜0.1mmを加えた値である。これにより、本体軸部2の最先端点(プローブ部の後端点d2)は、被接合材w1の上面e1への進入が0mm〜0.1mmの範囲内で停止される。進入の範囲は、被接合材w1の上面e1下に対し大きくても0.1mmまでである。この計算は、操作者より入力盤20を介して入力されたプローブ部3aの高さd4及び被接合材w1w2の厚さに基づき、予め設定されている受台4の高さ、ホルダー17の高さ、摩擦攪拌点接合用ツール1の取付高さ、摩擦攪拌点接合用ツール1の長さを用いて操作部18が制御プログラムにより計算をする。

【0022】

図3は摩擦攪拌点接合時の状態を示す断面視説明図である。板状の2枚の被接合材w1、w2を水平にして上下に重ね合せると共に、上面が単一平面とされた受台4に載置した状態とする。一方では、動力で回転駆動され且つ上下作動される図示しないホルダー17(図2)に、摩擦攪拌点接合用ツール1の本体軸部2上部を把持させる。

【0023】

この後、操作部18は、摩擦攪拌点接合用ツール1を軸線a1回りへ回転させなから荷重を加えながら降下させていく。この降下過程で、プローブ部3aが被接合材w1、w2にこれらの上面側から押圧されて進入し、この進入過程で、被接合材w1との間に摩擦熱が発生する。この摩擦熱は被接合材w1、w2を加熱し、プローブ部3aと被接合材w1との当接箇所近傍を軟化させる。これによりプローブ部3aは被接合材w1、w2の軟化領域内の軟化材料w3を攪拌しつつ降下していく。

【0024】

この降下中には、軟化材料w3が、プローブ部3aでこれの外表面d1に沿って矢印f1で示すように押しのけられて上昇し、一部は被接合材w1の上面上に矢印f2で示すように流れ出て押出材w4となるが、他の一部は本体軸部2の環状先端面b1の回転中心寄り部分が材料押え部g1として作用することにより一定の押付力を受け、軟化材料w3が例えば矢印f3で示すような方向へ流れる塑性流動が生成される。

【0025】

そして、本体軸部2の環状先端面b1の最先端点(プローブ部の後端点d2)が上側の被接合材w1の上面高さに到達したときに、操作部18は摩擦攪拌点接合用ツール1の降下作動を停止させる。

【0026】

この停止状態では、プローブ部3aは後端点d2の高さがほぼ上側の被接合材w1の上面e1に合致した状態となって回転されるのであり、これにより上側の被接合材w1の一部と下側の被接合材w2の一部とを含む点範囲内の材料が軟化され攪拌される。この攪拌中には環状先端面b1の回転中心寄り部分が上側の被接合材w1の上面e1に接近して材料押え部g1として作用するため、点範囲内の軟化材料w3は外方へ流れ出るのを制限されつつ攪拌される。尚、隙間sにも、軟化材料w3が入り込み穴の外周縁c1を越えることを抑止する。

【0027】

この後、操作部18は摩擦攪拌点接合用ツール1を上昇作動させて、摩擦攪拌点接合用ツール1を被接合材w1、w2から上方へ離反させる。これにより、プローブ部3aは被接合材w1、w2から抜き出され、点範囲(軟化領域)内の軟化材料w3は熱の散逸により温度降下して固化し、上下2枚の被接合材w1、w2は点状に接合される。

【0028】

上記のように、プローブ部3aによる被接合材w1の上面e1への進入が0mm〜0.1mmの範囲内で停止される。進入の範囲は、被接合材w1の上面e1下に対し大きくても0.1mmまでである。これにより、本体軸部2は後退凸曲面となっているため、被接合材w1に触れたとしても、既にプローブ部3aの摩擦により軟化した被接合材w4が触れるだけであって、本体軸部2自体が摩擦による加熱を行うことを避けることができる。

【0029】

被接合材w1の上面e1下に対し0.1mmを越える進入がされると、本体軸部2の環状先端面b1がプローブ部3aの摩擦により軟化した被接合材w4を突き抜けて被接合材w1に押し付けられ、スポット接合装置10による荷重で磨耗することとなってしまう。

【0030】

上記した第1の実施例の摩擦攪拌点接合における、その他の作用などについて説明する。

a:本体軸部2の環状先端面b1(ショルダー部b0)は従来のショルダー部のように被接合材w1、w2に押圧されて積極的に摩擦熱を発生させるものではなく、点範囲内の軟化材料w3に接することにより該軟化材料w3が点範囲から外方へ流出するのを押え込むように作用するのであり、したがって本体軸部2の材質としては従来のショルダー部のような高温強度、硬度は必要とされない。

b:プローブ部3aの外表面d1全体の形状が部分球面又は部分楕円回転面であり形状急変箇所がないため、被接合材w1、w2の接合中にプローブ部3aの外表面d1に応力が集中するのを回避することができ、プローブ部3aの欠損や折損が防止される。

c:プローブ部3aと根部3bとは連続的又は90度以上180度以下で接続する形状であって、被保持部材3より柔らかい別体の本体軸部2に固定されているため、被保持部材3への応力の集中を避けることができる。

【0031】

〈第2実施例〉

図4は第2の実施例に係る摩擦攪拌点接合用ツールを示す断面図である。

この摩擦攪拌点接合用ツール1においては、本体軸部2の環状先端面b1の最先端位置(穴の外周縁c1)からのプローブ部3aの先方への突出量d4がこの摩擦攪拌点接合用ツール1で接合される2枚の被接合材の厚さの和よりも大きく、被接合材の厚さ合計が2mmの場合には2.4mm〜2.9mmであり、2.4mmとするのが良い。その他の点は第1の実施形態に係る摩擦攪拌点接合用ツール1と同様である。なお、仮想線j1は第1の実施形態のプローブ部3aの外表面を示している。

【0032】

次に、上記した摩擦攪拌点接合用ツール1を使用した摩擦攪拌点接合方法について、図5を参照して説明する。ここに、図5は摩擦攪拌点接合時の状態を示す断面視説明図である。

【0033】

ホルダー17(図2)で把持された摩擦攪拌点接合用ツール1のプローブ部3aが被接合材w1、w2との間に摩擦熱を発生させ、この摩擦熱が被接合材w1、w2をプローブ部3a近傍の点範囲内において軟化させる。この点範囲(軟化領域)内の軟化材料w3をプローブ部3aが攪拌し、その後、ホルダー17を上昇させて摩擦攪拌点接合用ツール1を被接合材w1、w2内から引き抜くことにより、軟化材料w3が温度降下されて硬化し、被接合材w1、w2が点状に接合される。これらの処理及び作用は先の第1の実施形態の場合と実質的に変わったところはなく、対応する箇所や矢印には同一符号を付して説明を省略した。

【0034】

この第2の実施例では、被接合材w1、w2を支持した受台4(裏当金)の上面に摩擦攪拌点接合用ツール1の本体軸部2やプローブ部3aと同心配置された上方視円形の凹部4aが形成されている。窪みの深さは、被接合材の厚さ合計が2mmの場合には1〜2mm、半径8mm〜13mmであり、深さ1mm、半径8mmとするのが良い。そして、スポット接合装置10の操作部18は、本体軸部2の環状先端面b1の最先端点(プローブ部の後端点d2)が上側の被接合材w1の上面e1高さに到達したときにホルダー17の降下作動を停止させる。この際、プローブ部3aの先端点d5は受台4の上面4b高さの下方に到達している。

【0035】

この停止状態では、プローブ部3aは先端点d5を第1の実施形態の場合よりも被接合材w1、w2中へ深く進入されて、上側の被接合材w1の上面e1と下側の被接合材w2の下面e2との間の略全範囲に及ぶように位置される。これにより、プローブ部3aと被接合材w1、w2との接触面積が大きくなり、プローブ部3aと被接合材w1、w2の間に発生する摩擦熱が大きくなり、軟化領域が先の実施形態の場合よりも大きくなる。この結果、2枚の被結合材w1、w2の接合される点範囲が大きくなり、接合強度が増大される。

【0036】

第2の実施例においても、本体軸部2の環状先端面b1の最先端位置(穴2aの外周縁c1)は、被接合材w1の上面e1に対して0.1mmよりも大きく進入しないように、操作部18により制御される。操作部18が進入深さを計算するのに必要なデータとしては、第1の実施例に比べて、受台4の位置として凹部4aの窪み深さh1が追加されているだけである。

【0037】

上記各実施例では、プローブ部3aの外表面d1を球体の一部としたものを示したが、プローブ部3aの外表面d1が、軸線a1の回りに楕円を回転させた回転楕円面の一部の形状を利用した部分楕円体としたものでも良い。

【0038】

上記各実施例では、本体軸部2の先端面の穴2a内に、フローブ部3aの外表面d1が部分球面の円柱状セラミックスからなる被保持部材3を埋め込んだ構造としたが、本体軸部2の先端面に根部が半球体或いは半楕円体からなる被保持部材3を埋め込んだ構造としてもよい。

【0039】

(実験例)

図1に示す摩擦攪拌点接合用ツール1を使用した。本体軸部2はS45Cの調質材を用い、先端面よりも後側の直径を20mmφとし、環状先端面b1に半径7mmのR加工を施したものとした。プローブ部3aとしてはSi3N4を用い、外表面d1全体を半径5mmの部分球面とし、本体軸部材2の環状先端面b1の最先端点(穴2aの外周縁c1)からの先方への突出量d4は1.5mmとした。この摩擦攪拌点接合用ツール1を用いて、JIS規格の鋼板SPCCの1mm厚材の重ね点接合を図3に示すと同様に実施した。接合時の回転数は760rpmである。

【0040】

この重ね点接合においては、摩擦攪拌点接合用ツール1を、板厚方向に重ねられた被接合材w1、w2に押し付け、被接合材w1の上面e1から板厚方向に1.6mm進入し、その後、摩擦攪拌点接合用ツール1を引き抜いた。図6に実験の結果を示す。図6Aは、摩擦攪拌点接合用ツール1の被接合材の断面形状測定結果であり、6打点〜2505打点における状態を示している。2505打点目においてもプローブ部の球面が被接合材に転写されていることから、2505打点後の摩擦攪拌点接合用ツール1のプローブ部3aの形状は接合開始前と全く変化しておらず、摩耗が起こっていないことが判った。また、図6Bは打点開始前、2505点打点後の摩擦攪拌点接合用ツール1の外観を示している。プローブ部3aの球面形状が殆ど磨耗していない。図6Cは打点数とせん断引張強度(単位:kN)の相関を示す。この方法で接合された被接合材w1、w2の、1000打点目以降のせん断引張強度は平均値4.7kN、最小値4.0kN、最大値5.6kNとなった。尚、接合時の回転数を1500rpmとしたところ、200打点目からプローブ部の球面の磨耗が確認された。被接合材に転写された窪みの大きさが低下することで、接合材w1、w2の接合強度も低下する傾向にあった。

【図面の簡単な説明】

【0041】

【図1】第1の実施例に係る摩擦攪拌点接合用ツールの断面図である。

【図2】スポット接合装置を示す図である。

【図3】第1の実施例に係る摩擦攪拌点接合用ツールを使用した摩擦攪拌点接合時の状態を示す断面視説明図である。

【図4】第2の実施例に係る摩擦攪拌点接合用ツールの断面図である。

【図5】第2の実施例に係る摩擦攪拌点接合用ツールを使用した摩擦攪拌点接合時の状態を示す断面視説明図である。

【図6】実験例の結果を示す図である。

【符号の説明】

【0042】

1 摩擦攪拌点接合用ツール

2 本体軸部

2a 穴

3 被保持部材

3a プローブ部

3b 根部

4 受台

【技術分野】

【0001】

本発明は、複数の被接合材を摩擦熱の利用により点範囲で接合させることのできる摩擦攪拌点接合方法、及び、これに使用される摩擦攪拌点接合用ツールに関する。

【背景技術】

【0002】

厚さ方向に重ねられた複数の被接合材を点範囲で接合させる方法として、摩擦攪拌点接合法が知られている。そして、この方法で使用される摩擦攪拌点接合用ツールとして、例えば特許文献1に開示されているようなものがある。この摩擦攪拌点接合用ツ−ルは、円柱状の本体軸部と、本体軸部の先端に同軸に突設された比較的小径の攪拌軸(以下「プローブ部」と称す。)と、プローブ部と本体軸部の下部外周面との間に形成されるショルダー部とから構成される。

【0003】

このような摩擦攪拌点接合用ツールを用いて2枚の被接合材を摩擦攪拌点接合する場合、摩擦攪拌点接合用ツールを高速で回転させ、厚さ方向に重ねられた2枚の被接合材にプローブ部を押し当てて、被接合材中に進入させていく。このプローブ部の進入過程で、ショルダー部が被接合材の上面に回転しながら押し当てられ被接合材中へ進入圧力が加えられる。これにより、ショルダー部と被接合材との間で摩擦熱が発生し、被接合材が軟化する。プローブ部が軟化した被接合材の塑性流動を発生させて攪拌する。攪拌を十分に行わせた後に、摩擦攪拌点接合用ツールを被接合材から引き抜いて、被接合材を接合する。

【0004】

このような摩擦攪拌点接合において、接合温度は、被接合材が流動を始める温度以上である必要があり、概ねその温度は被接合材の融点の0.6〜0.7倍の温度である。そのため、アルミニウムやマグネシウムなど比較的低融点の金属では、接合温度は400℃程度であり、摩擦攪拌点接合用ツールには、従来から例えばSKD材等の工具鋼が使用されている。

【0005】

摩擦攪拌点接合用ツールの素材料に硬質材料(セラミックス又はタングステンカーバイドなど)を使用したり或いはプローブ部を先細り形状にするなどして、プローブ部やショルダー部の摩耗や損傷を抑制するようにした技術は、例えば特許文献2又は3などに開示されている。

また、非特許文献1には、プローブのないショルダーのみで構成されるツールを用いた例が実験的に示されているが、ツール直径が3.6mmであり、また、進入深さが0.18mmと浅いものとなっている。

【特許文献1】特開2001−314982号公報

【特許文献2】特開2008−132524号公報

【特許文献3】特開2007−268605号公報

【非特許文献1】溶接学会論文集 第26巻 第1号 p.54-60(2008) 「プローブ無しツールを用いる摩擦攪拌スポット接合の開発とその低炭素鋼板への応用」

【発明の開示】

【発明が解決しようとする課題】

【0006】

既述の摩擦攪拌点接合法により、融点が1500℃を超える鉄やチタンなどの金属を点接合する場合には、摩擦攪拌点接合用ツールのプローブ部やショルダー部が約1000℃という高温に曝されること、及び、プローブ部やショルダー部の形状急変箇所(特にプローブ部の根元やショルダー部の外周縁)に応力が集中することなどに起因して、プローブ部やショルダー部の異常摩耗、折損又は欠損が発生し易い。

また、プローブのないショルダーのみの構造としてしまうと、ツールを被接合材料に進入すればするほど、残厚が失われ破断強度が増加しない。

【0007】

本発明は、上記実情に鑑みて創案されたものであり、融点が1500℃を超える鉄やチタンなどの高融点の金属同士の点範囲を摩擦し攪拌し接合させる場合であっても、摩擦攪拌点接合用ツールのプローブ部やショルダー部などに異常摩耗、欠損又は折損が発生しないようにすることを目的とするものである。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明に係る摩擦攪拌点接合方法は、先端に穿孔された穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状の本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部を具備した被保持部材とを有する摩擦攪拌点接合用ツールをスポット接合装置の回転軸に取り付け、前記摩擦攪拌点接合用ツールを回転させながら下降して、該プローブ部を前記被接合材に進入させ、前記穴の周縁が前記被接合材の上面に達したときに前記進入を停止させ、該停止状態の下で、前記摩擦攪拌点接合用ツールの回転を継続した後、摩擦攪拌点接合用ツールを前記被接合材から上方へ離反させることを特徴とする。

【0009】

また、本発明に係る摩擦攪拌点接合用ツールは、上下に重ね合わされた複数の被接合材を接合させる摩擦攪拌点接合用ツールにおいて、先端面の回転中心位置に穴が穿孔された本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で硬度が高く前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部の外表面全体の形状が部分球面又は部分楕円回転面とされた被保持部材とプローブ部とを備え、前記本体軸部の先端面のうち前記穴の存在範囲を除いた環状先端面は、前記穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状である。

【発明の効果】

【0010】

本発明によれば、本体軸部の環状の先端面(ショルダー部に相当する部位)は接合処理中において被接合材に従来のような大きな圧力で当接された状態とならず、異常摩耗、欠損又は折損などが抑制される。また、本体軸部とプローブ部とが別の部材であり、本体軸部の材料はプローブ部のそれよりも軟質な素材を利用したので、欠損や折損を抑制されるようになる。さらには被接合材の摩擦攪拌中において環状先端面が、プローブ部により攪拌された軟質の被接合材を戻すように作用するため、接合強度を低下させることが無い。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態について説明する。

【0012】

〈第1実施例〉

図1は、本発明の第1の実施例に係る摩擦攪拌点接合用ツールの断面図である。この実施形態の摩擦攪拌点接合用ツール1は、軸線a1回りへ回転され先端面の回転中心位置に直径10mmの穴2aを穿孔された本体軸部2と、穴2aを介して本体軸部2に固定された被保持部材3とを備えている。

本体軸部2は単一部材であって、被保持部材3の材料よりも硬度の低い金属で円柱状に形成されており、先端面近傍がショルダー部b0となっている。この際、硬度の低い金属として、機械構造用鋼の一種であるS45Cの調質材が用いられている。本体軸部2は、後述するが摩擦による加熱を行う箇所でなく、摩擦により軟化した被接合材が触れるだけであるので、硬度において被接合材より若干高い程度の同等物で良い。

【0013】

本体軸部2の先端のうち穴2aを除いた環状の先端面b1(以下、環状先端面b1)は、穴2aの外周縁c1から本体軸部2の外周壁へ向かうに伴って後方へ後退する形状となっており、軸線a1を中心に同軸に穴2aの外周縁c1から外周縁c2へ向かう凸曲面となっている。穴2aの外周縁c1は、本体軸部2の環状先端面b1の最先端点である。さらに詳細には、前記凸曲面を側面から見たとき任意点b2の接線b3と、軸線a1に直交した平面との交叉角θ1が、穴2aの外周縁c1で0度であり且つ穴2aの外周縁c1から環状先端面b1の外周縁上の点(後端点)c2に向けて連続的に増大されており且つ環状先端面b1の後端点c2で90度以下である。

【0014】

被保持部材3も単一部材であって、本体軸部2の先端面よりもさらに先方へ突出されたプローブ部3aと、穴2a内に挿入した根部3bとからなっており、全体を本体軸部2の金属よりも硬質の材料の1つである珪素Siの窒化物で円柱状に形成されている。珪素Siの窒化物としては、Si3N4系のものが使用されている。プローブ部3aの突出高さd4は、被接合材の厚さ合計が2mmの場合には1.1mm〜1.7mmであり、1.5mmとするのが良い。

【0015】

プローブ部3aは、本体軸部2の環状先端面b1からさらに先方へ先細り状に且つ形状中心線が軸線a1に合致されるように突出しており、外表面d1全体の形状が半径R(R=5mm)の部分球面である。外周縁c1の高さ位置に対応する被保持部材3の位置をプローブ部3aの後端点d2と定義すると、この位置における直径d3は、外周縁c1と後端点d2との隙間sの分、10mmよりやや小さい。プローブ部3aの外表面d1を側面から見たとき、任意点d6の接線d7と、軸線a1に直交した平面との交叉角θ2が、先端点(回転中心位置)d5で0度であり且つ先端点d5から外表面d1の後端点d2に向けて連続的に増大されており且つ後端点d2で90度以下となっている。

【0016】

プローブ部3aが環状先端面b1から突出した量(プローブ部3aの高さd4)は、後述するように摩擦攪拌点接合の対象となる被接合材の厚さに関連して決定される。根部3bは、穴2a内に密状に埋め込まれている。穴2aの内周面は、軸線a1に平行である。さらに、プローブ部3aの外表面d1から根部3bの外周面へと至る面は、凸曲面或いは鈍角状(90度以上180度以下)となる連続的な面形状であり、プローブ部3aの構造として後端点d2に応力が集中しにくくなっている。プローブ部3aは、本体軸部2を加熱して穴2aの内周面を拡大させて嵌め込む、焼き嵌めによる嵌め合いにより結合している。スポット接合を行う際には、プローブ部3aが摩擦により加熱し、一方本体軸部2は、摩擦により軟化した被接合材が触れるだけであるので、プローブ部3aよりは加熱されない。素材における膨張係数の相違はあるが、この嵌め合いは強固に維持される。

【0017】

図2は、スポット接合装置10を示す図である。スポット接合装置10は、摩擦攪拌点接合用ツール1と、ホルダー17と、インダクションモータ13と、サーボモータ14と、リニアガイド11と、受台4と、フレーム22とを含んでいる。

リニアガイド11は、フレーム22に取付けられ、軸線a1に平行に延びるガイドレール15と、ガイドレール15に案内され移動台12を上下変位自在に装着されるスライダ16とを有している。一方、移動台12にはインダクションモータ13およびその回転軸19を受ける軸受け21が取付けられており、回転軸19は軸線a1まわりに軸受け21により回転自在に軸支されている。回転軸19の先端にはホルダー17が設けられており、摩擦攪拌点接合用ツール1を把持する。回転軸19の回転数は760rpmである。

【0018】

フレーム22にはサーボモータ14およびねじ軸23が取付けられ、サーボモータ14はねじ軸23を回転駆動する。ねじ軸23は、摩擦攪拌点接合用ツール1の軸線a1に平行に配置され、ねじ軸23に螺合するナット24は、ねじ軸23の回転に従って上下に移動する。このナット24が移動台12に取付けられている。この構成により、サーボモータ14でねじ軸23を回転駆動することによって、スポット接合装置10は、摩擦攪拌点接合用ツール1を軸線a1に沿って荷重を加えながら送り駆動する。

【0019】

フレーム22の下部は、L字状に屈曲し、先端部に受台4が取付けられる。受台4は、摩擦攪拌点接合用ツール1に対向して配置され、軸線a1と同軸に配置される。フレーム22には、サーボモータ14を制御する操作部18が設けられており、操作者が操作部18にデータを入力できる入力盤20が設けられている。操作部18は、操作部18から入力されたデータを基に、リニアガイド11の上下動を制御する。

【0020】

次に上記した摩擦攪拌点接合用ツール1を使用した摩擦攪拌点接合方法について、説明する。まず、摩擦攪拌点接合用ツール1をホルダー17に設置して、インダクションモータ13の回転軸19に取付ける。スポット接合装置10の操作部18に対する設定を行う。板状の2枚の被接合材の厚さが設定され、摩擦攪拌点接合用ツール1の降下量が設定される。この設定においては、さらにプローブ部3aの高さd4(図1)も設定される。受台4の作業面の高さ位置は、予め分かっているので、これらの数値から、摩擦攪拌点接合用ツール1の降下量として、本体軸部2の環状先端面b1の最先端点(プローブ部の後端点d2)が上側の被接合材w1の上面高さになる降下量を求める。操作部18は、この求めた降下量まで、降下した段階で、摩擦攪拌点接合用ツール1の降下を停止するようにプログラムされる。

【0021】

被接合材w1の上面e1からプローブ部3aを進入させる深さは、プローブ部3aの高さd4に0mm〜0.1mmを加えた値である。これにより、本体軸部2の最先端点(プローブ部の後端点d2)は、被接合材w1の上面e1への進入が0mm〜0.1mmの範囲内で停止される。進入の範囲は、被接合材w1の上面e1下に対し大きくても0.1mmまでである。この計算は、操作者より入力盤20を介して入力されたプローブ部3aの高さd4及び被接合材w1w2の厚さに基づき、予め設定されている受台4の高さ、ホルダー17の高さ、摩擦攪拌点接合用ツール1の取付高さ、摩擦攪拌点接合用ツール1の長さを用いて操作部18が制御プログラムにより計算をする。

【0022】

図3は摩擦攪拌点接合時の状態を示す断面視説明図である。板状の2枚の被接合材w1、w2を水平にして上下に重ね合せると共に、上面が単一平面とされた受台4に載置した状態とする。一方では、動力で回転駆動され且つ上下作動される図示しないホルダー17(図2)に、摩擦攪拌点接合用ツール1の本体軸部2上部を把持させる。

【0023】

この後、操作部18は、摩擦攪拌点接合用ツール1を軸線a1回りへ回転させなから荷重を加えながら降下させていく。この降下過程で、プローブ部3aが被接合材w1、w2にこれらの上面側から押圧されて進入し、この進入過程で、被接合材w1との間に摩擦熱が発生する。この摩擦熱は被接合材w1、w2を加熱し、プローブ部3aと被接合材w1との当接箇所近傍を軟化させる。これによりプローブ部3aは被接合材w1、w2の軟化領域内の軟化材料w3を攪拌しつつ降下していく。

【0024】

この降下中には、軟化材料w3が、プローブ部3aでこれの外表面d1に沿って矢印f1で示すように押しのけられて上昇し、一部は被接合材w1の上面上に矢印f2で示すように流れ出て押出材w4となるが、他の一部は本体軸部2の環状先端面b1の回転中心寄り部分が材料押え部g1として作用することにより一定の押付力を受け、軟化材料w3が例えば矢印f3で示すような方向へ流れる塑性流動が生成される。

【0025】

そして、本体軸部2の環状先端面b1の最先端点(プローブ部の後端点d2)が上側の被接合材w1の上面高さに到達したときに、操作部18は摩擦攪拌点接合用ツール1の降下作動を停止させる。

【0026】

この停止状態では、プローブ部3aは後端点d2の高さがほぼ上側の被接合材w1の上面e1に合致した状態となって回転されるのであり、これにより上側の被接合材w1の一部と下側の被接合材w2の一部とを含む点範囲内の材料が軟化され攪拌される。この攪拌中には環状先端面b1の回転中心寄り部分が上側の被接合材w1の上面e1に接近して材料押え部g1として作用するため、点範囲内の軟化材料w3は外方へ流れ出るのを制限されつつ攪拌される。尚、隙間sにも、軟化材料w3が入り込み穴の外周縁c1を越えることを抑止する。

【0027】

この後、操作部18は摩擦攪拌点接合用ツール1を上昇作動させて、摩擦攪拌点接合用ツール1を被接合材w1、w2から上方へ離反させる。これにより、プローブ部3aは被接合材w1、w2から抜き出され、点範囲(軟化領域)内の軟化材料w3は熱の散逸により温度降下して固化し、上下2枚の被接合材w1、w2は点状に接合される。

【0028】

上記のように、プローブ部3aによる被接合材w1の上面e1への進入が0mm〜0.1mmの範囲内で停止される。進入の範囲は、被接合材w1の上面e1下に対し大きくても0.1mmまでである。これにより、本体軸部2は後退凸曲面となっているため、被接合材w1に触れたとしても、既にプローブ部3aの摩擦により軟化した被接合材w4が触れるだけであって、本体軸部2自体が摩擦による加熱を行うことを避けることができる。

【0029】

被接合材w1の上面e1下に対し0.1mmを越える進入がされると、本体軸部2の環状先端面b1がプローブ部3aの摩擦により軟化した被接合材w4を突き抜けて被接合材w1に押し付けられ、スポット接合装置10による荷重で磨耗することとなってしまう。

【0030】

上記した第1の実施例の摩擦攪拌点接合における、その他の作用などについて説明する。

a:本体軸部2の環状先端面b1(ショルダー部b0)は従来のショルダー部のように被接合材w1、w2に押圧されて積極的に摩擦熱を発生させるものではなく、点範囲内の軟化材料w3に接することにより該軟化材料w3が点範囲から外方へ流出するのを押え込むように作用するのであり、したがって本体軸部2の材質としては従来のショルダー部のような高温強度、硬度は必要とされない。

b:プローブ部3aの外表面d1全体の形状が部分球面又は部分楕円回転面であり形状急変箇所がないため、被接合材w1、w2の接合中にプローブ部3aの外表面d1に応力が集中するのを回避することができ、プローブ部3aの欠損や折損が防止される。

c:プローブ部3aと根部3bとは連続的又は90度以上180度以下で接続する形状であって、被保持部材3より柔らかい別体の本体軸部2に固定されているため、被保持部材3への応力の集中を避けることができる。

【0031】

〈第2実施例〉

図4は第2の実施例に係る摩擦攪拌点接合用ツールを示す断面図である。

この摩擦攪拌点接合用ツール1においては、本体軸部2の環状先端面b1の最先端位置(穴の外周縁c1)からのプローブ部3aの先方への突出量d4がこの摩擦攪拌点接合用ツール1で接合される2枚の被接合材の厚さの和よりも大きく、被接合材の厚さ合計が2mmの場合には2.4mm〜2.9mmであり、2.4mmとするのが良い。その他の点は第1の実施形態に係る摩擦攪拌点接合用ツール1と同様である。なお、仮想線j1は第1の実施形態のプローブ部3aの外表面を示している。

【0032】

次に、上記した摩擦攪拌点接合用ツール1を使用した摩擦攪拌点接合方法について、図5を参照して説明する。ここに、図5は摩擦攪拌点接合時の状態を示す断面視説明図である。

【0033】

ホルダー17(図2)で把持された摩擦攪拌点接合用ツール1のプローブ部3aが被接合材w1、w2との間に摩擦熱を発生させ、この摩擦熱が被接合材w1、w2をプローブ部3a近傍の点範囲内において軟化させる。この点範囲(軟化領域)内の軟化材料w3をプローブ部3aが攪拌し、その後、ホルダー17を上昇させて摩擦攪拌点接合用ツール1を被接合材w1、w2内から引き抜くことにより、軟化材料w3が温度降下されて硬化し、被接合材w1、w2が点状に接合される。これらの処理及び作用は先の第1の実施形態の場合と実質的に変わったところはなく、対応する箇所や矢印には同一符号を付して説明を省略した。

【0034】

この第2の実施例では、被接合材w1、w2を支持した受台4(裏当金)の上面に摩擦攪拌点接合用ツール1の本体軸部2やプローブ部3aと同心配置された上方視円形の凹部4aが形成されている。窪みの深さは、被接合材の厚さ合計が2mmの場合には1〜2mm、半径8mm〜13mmであり、深さ1mm、半径8mmとするのが良い。そして、スポット接合装置10の操作部18は、本体軸部2の環状先端面b1の最先端点(プローブ部の後端点d2)が上側の被接合材w1の上面e1高さに到達したときにホルダー17の降下作動を停止させる。この際、プローブ部3aの先端点d5は受台4の上面4b高さの下方に到達している。

【0035】

この停止状態では、プローブ部3aは先端点d5を第1の実施形態の場合よりも被接合材w1、w2中へ深く進入されて、上側の被接合材w1の上面e1と下側の被接合材w2の下面e2との間の略全範囲に及ぶように位置される。これにより、プローブ部3aと被接合材w1、w2との接触面積が大きくなり、プローブ部3aと被接合材w1、w2の間に発生する摩擦熱が大きくなり、軟化領域が先の実施形態の場合よりも大きくなる。この結果、2枚の被結合材w1、w2の接合される点範囲が大きくなり、接合強度が増大される。

【0036】

第2の実施例においても、本体軸部2の環状先端面b1の最先端位置(穴2aの外周縁c1)は、被接合材w1の上面e1に対して0.1mmよりも大きく進入しないように、操作部18により制御される。操作部18が進入深さを計算するのに必要なデータとしては、第1の実施例に比べて、受台4の位置として凹部4aの窪み深さh1が追加されているだけである。

【0037】

上記各実施例では、プローブ部3aの外表面d1を球体の一部としたものを示したが、プローブ部3aの外表面d1が、軸線a1の回りに楕円を回転させた回転楕円面の一部の形状を利用した部分楕円体としたものでも良い。

【0038】

上記各実施例では、本体軸部2の先端面の穴2a内に、フローブ部3aの外表面d1が部分球面の円柱状セラミックスからなる被保持部材3を埋め込んだ構造としたが、本体軸部2の先端面に根部が半球体或いは半楕円体からなる被保持部材3を埋め込んだ構造としてもよい。

【0039】

(実験例)

図1に示す摩擦攪拌点接合用ツール1を使用した。本体軸部2はS45Cの調質材を用い、先端面よりも後側の直径を20mmφとし、環状先端面b1に半径7mmのR加工を施したものとした。プローブ部3aとしてはSi3N4を用い、外表面d1全体を半径5mmの部分球面とし、本体軸部材2の環状先端面b1の最先端点(穴2aの外周縁c1)からの先方への突出量d4は1.5mmとした。この摩擦攪拌点接合用ツール1を用いて、JIS規格の鋼板SPCCの1mm厚材の重ね点接合を図3に示すと同様に実施した。接合時の回転数は760rpmである。

【0040】

この重ね点接合においては、摩擦攪拌点接合用ツール1を、板厚方向に重ねられた被接合材w1、w2に押し付け、被接合材w1の上面e1から板厚方向に1.6mm進入し、その後、摩擦攪拌点接合用ツール1を引き抜いた。図6に実験の結果を示す。図6Aは、摩擦攪拌点接合用ツール1の被接合材の断面形状測定結果であり、6打点〜2505打点における状態を示している。2505打点目においてもプローブ部の球面が被接合材に転写されていることから、2505打点後の摩擦攪拌点接合用ツール1のプローブ部3aの形状は接合開始前と全く変化しておらず、摩耗が起こっていないことが判った。また、図6Bは打点開始前、2505点打点後の摩擦攪拌点接合用ツール1の外観を示している。プローブ部3aの球面形状が殆ど磨耗していない。図6Cは打点数とせん断引張強度(単位:kN)の相関を示す。この方法で接合された被接合材w1、w2の、1000打点目以降のせん断引張強度は平均値4.7kN、最小値4.0kN、最大値5.6kNとなった。尚、接合時の回転数を1500rpmとしたところ、200打点目からプローブ部の球面の磨耗が確認された。被接合材に転写された窪みの大きさが低下することで、接合材w1、w2の接合強度も低下する傾向にあった。

【図面の簡単な説明】

【0041】

【図1】第1の実施例に係る摩擦攪拌点接合用ツールの断面図である。

【図2】スポット接合装置を示す図である。

【図3】第1の実施例に係る摩擦攪拌点接合用ツールを使用した摩擦攪拌点接合時の状態を示す断面視説明図である。

【図4】第2の実施例に係る摩擦攪拌点接合用ツールの断面図である。

【図5】第2の実施例に係る摩擦攪拌点接合用ツールを使用した摩擦攪拌点接合時の状態を示す断面視説明図である。

【図6】実験例の結果を示す図である。

【符号の説明】

【0042】

1 摩擦攪拌点接合用ツール

2 本体軸部

2a 穴

3 被保持部材

3a プローブ部

3b 根部

4 受台

【特許請求の範囲】

【請求項1】

回転軸を有するスポット接合装置によって、上下に重ね合わされた複数の被接合材を接合させる摩擦攪拌点接合方法において、

先端面の回転中心位置に穴を形成された本体軸部であって、先端面はさらに前記穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状である本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部を具備した被保持部材とを有する摩擦攪拌点接合用ツールを前記回転軸に取り付け、

前記摩擦攪拌点接合用ツールを回転させながら下降して、該プローブ部を前記被接合材に進入させ、

前記穴の周縁が前記被接合材の上面に達したときに前記進入を停止させ、

該停止状態の下で、前記摩擦攪拌点接合用ツールの回転を継続した後、摩擦攪拌点接合用ツールを前記被接合材から上方へ離反させることを特徴とする摩擦攪拌点接合方法。

【請求項2】

前記プローブ部が前記穴の周縁から突出した高さを求め、複数の被接合材の厚さ合計を求め、これら求めた値から前記摩擦攪拌点接合用ツールの前記穴の周縁が前記被接合材に進入する高さを求め、前記プローブ部が前記被接合材に進入した後、前記求めた高さに達したら前記プローブ部の進入を止めることを特徴とする摩擦攪拌点接合方法。

【請求項3】

上面に凹部の形成されている受台で前記複数の被接合材の下面を支持し、前記凹部を前記点範囲の直下に位置させることを特徴とする請求項1記載の摩擦攪拌点接合方法。

【請求項4】

前記先端面の前記被接合材への進入を停止させる位置は、前記被接合材の表面下に対し大きくても0.1mmまでの位置であることを特徴とする請求項1記載の摩擦攪拌点接合方法。

【請求項5】

上下に重ね合わされた複数の被接合材を接合させる摩擦攪拌点接合用ツールにおいて、先端面の回転中心位置に穴を形成された本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で硬度が高く前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部の外表面全体の形状が部分球面又は部分楕円回転面とされた被保持部材とプローブ部とを備え、前記本体軸部の先端面のうち前記穴の存在範囲を除いた環状先端面は、前記穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状であることを特徴とする摩擦攪拌点接合用ツール。

【請求項6】

前記被保持部材が、前記穴内に嵌合された根部を備え、該根部はプローブ部の外表面から側周面へ連続的或いは鈍角を持って接続しており、前記穴の内周面で締結されることにより前記本体軸部に固定されていることを特徴とする請求項5記載の摩捺攪拌点接合用ツール。

【請求項1】

回転軸を有するスポット接合装置によって、上下に重ね合わされた複数の被接合材を接合させる摩擦攪拌点接合方法において、

先端面の回転中心位置に穴を形成された本体軸部であって、先端面はさらに前記穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状である本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部を具備した被保持部材とを有する摩擦攪拌点接合用ツールを前記回転軸に取り付け、

前記摩擦攪拌点接合用ツールを回転させながら下降して、該プローブ部を前記被接合材に進入させ、

前記穴の周縁が前記被接合材の上面に達したときに前記進入を停止させ、

該停止状態の下で、前記摩擦攪拌点接合用ツールの回転を継続した後、摩擦攪拌点接合用ツールを前記被接合材から上方へ離反させることを特徴とする摩擦攪拌点接合方法。

【請求項2】

前記プローブ部が前記穴の周縁から突出した高さを求め、複数の被接合材の厚さ合計を求め、これら求めた値から前記摩擦攪拌点接合用ツールの前記穴の周縁が前記被接合材に進入する高さを求め、前記プローブ部が前記被接合材に進入した後、前記求めた高さに達したら前記プローブ部の進入を止めることを特徴とする摩擦攪拌点接合方法。

【請求項3】

上面に凹部の形成されている受台で前記複数の被接合材の下面を支持し、前記凹部を前記点範囲の直下に位置させることを特徴とする請求項1記載の摩擦攪拌点接合方法。

【請求項4】

前記先端面の前記被接合材への進入を停止させる位置は、前記被接合材の表面下に対し大きくても0.1mmまでの位置であることを特徴とする請求項1記載の摩擦攪拌点接合方法。

【請求項5】

上下に重ね合わされた複数の被接合材を接合させる摩擦攪拌点接合用ツールにおいて、先端面の回転中心位置に穴を形成された本体軸部と、前記穴を介する嵌め合いにより前記本体軸部に固定された被保持部材であって、前記本体軸部よりも小径で硬度が高く前記本体軸部の先端面よりもさらに先方へ突出されたプローブ部の外表面全体の形状が部分球面又は部分楕円回転面とされた被保持部材とプローブ部とを備え、前記本体軸部の先端面のうち前記穴の存在範囲を除いた環状先端面は、前記穴の周縁から本体軸部の外周壁へ向かうに伴って後方へ後退する形状であることを特徴とする摩擦攪拌点接合用ツール。

【請求項6】

前記被保持部材が、前記穴内に嵌合された根部を備え、該根部はプローブ部の外表面から側周面へ連続的或いは鈍角を持って接続しており、前記穴の内周面で締結されることにより前記本体軸部に固定されていることを特徴とする請求項5記載の摩捺攪拌点接合用ツール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−46676(P2010−46676A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−211185(P2008−211185)

【出願日】平成20年8月19日(2008.8.19)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月19日(2008.8.19)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

[ Back to top ]