摩擦材の製造方法

【課題】優れた耐フェード性と、高い機械的強度を併有する銅及び元素銅を含まないNAO材の摩擦材の製造方法を提供する。

【解決手段】摩擦材原料配合物を混合して摩擦材原料混合物を得る混合工程と、摩擦材原料混合物を密閉式混練機に投入し、混練機の槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度と所定の圧力に保ちながら混練して、摩擦材原料混合物を得る混練工程と、摩擦材原料混練物を整粒して摩擦材原料整粒物を得る整粒工程と、摩擦材原料整粒物を成型用金型に投入し、プレス装置で加熱加圧成型して摩擦材成型物を得る加熱加圧成型工程を含む。

【解決手段】摩擦材原料配合物を混合して摩擦材原料混合物を得る混合工程と、摩擦材原料混合物を密閉式混練機に投入し、混練機の槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度と所定の圧力に保ちながら混練して、摩擦材原料混合物を得る混練工程と、摩擦材原料混練物を整粒して摩擦材原料整粒物を得る整粒工程と、摩擦材原料整粒物を成型用金型に投入し、プレス装置で加熱加圧成型して摩擦材成型物を得る加熱加圧成型工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乗用車やトラック等の自動車のディスクブレーキパッドやドラムブレーキシューに使用される摩擦材の製造方法に関する。

【背景技術】

【0002】

ディスクブレーキやドラムブレーキ等のブレーキ装置には、金属製のバックプレートに摩擦材を貼付したディスクブレーキパッドやドラムブレーキシュー等の摩擦部材が使用されている。

【0003】

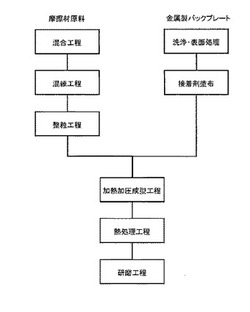

摩擦部材は通常、複数の工程を経て製造される。ディスクブレーキパッドの従来の製造方法についてその一例を図2に基づき説明する。

(1)混合工程:繊維基材や、熱硬化性樹脂等の結合剤や、摩擦調整材等の摩擦材原料を所定量配合した摩擦材原料配合物を、レディゲミキサー、アイリッヒミキサー等の混合機に投入して均一に分散するまで攪拌混合し、摩擦材原料混合物を得る。

(2)予備成型工程:計量した摩擦材原料混合物を予備成型用型に投入し、プレス装置を用いて加圧して摩擦材予備成型物を得る。

(3)洗浄・表面処理工程:摩擦材を貼り付ける金属製のバックプレートを洗浄し、防錆処理等の表面処理を行う。

(4)接着剤塗布工程:洗浄・表面処理したバックプレートの、摩擦材を貼り付ける面に接着剤を塗布する。

(5)加熱加圧成型工程:摩擦材予備成型物と、接着剤を塗布したバックプレートとを重ねて熱成型用型に投入し、プレス装置を用いて加熱加圧して摩擦材を成型すると同時に、バックプレートに摩擦材を貼り付ける。

(6)熱処理工程:摩擦材の成型品を炉の中で加熱して、摩擦材に含まれる結合剤としての熱硬化性樹脂の硬化反応を完了させる。

(7)研磨工程:砥石を具備する研磨装置を用いて摩擦材の表面を研磨し、摩擦面を形成する。

【0004】

図2に示してはいないが、必要に応じて、前記した加熱加圧成型工程の前に、摩擦材原料混合物を造粒する造粒工程が実施され、また加熱加圧成型工程の後に、摩擦材の成形品に塗料を塗装する塗装工程、塗料の焼付けを行う塗装焼き付け工程、摩擦面にスリットやチャンファーを形成するスリット・チャンファー形成工程、および摩擦面を焼くスコーチ工程が実施される。

【0005】

特許文献1(特開2002−53846号公報)には、結合剤の添加量を少なくするため、結合剤が軟化する温度に乾式で加温しながら摩擦材原料を撹拌混合する混合工程が開示されている。

【0006】

一方、摩擦材は、繊維基材としてスチール繊維を摩擦材組成物全量に対し30重量%以上60重量%未満含有するセミメタリック摩擦材、繊維基材の一部にスチール繊維を含み、且つ、スチール繊維を摩擦材組成物全量に対し30重量%未満含有するロースチール摩擦材と、繊維基材としてスチール繊維およびステンレス繊維等のスチール系繊維を含まないNAO(Non-Asbestos-Organic)材に分類されている。

【0007】

ブレーキノイズの発生が少ない摩擦材が求められている近年においては、スチール繊維とスチール系繊維を含まず、且つ、非鉄金属繊維、有機繊維、無機繊維などの繊維基材、熱硬化性樹脂等の結合剤、有機充填材、無機充填材、無機研削材、潤滑剤および金属粒子などの摩擦調整材から成る、NAO材の摩擦材を使用した摩擦部材が広く使用されるようになってきている。

【0008】

NAO材の摩擦材には、耐フェード性を向上させるため、金属のなかでも熱伝導率の大きな銅の繊維または銅の粒子が添加されることがある。

フェード現象は、摩擦材が高温、高負荷に曝されたとき、摩擦材に含まれる有機物が分解して発生する分解ガスによって引き起こされるが、熱伝導率の大きな銅を摩擦材に添加することで摩擦材自体の放熱性が向上して、分解ガスの発生を抑制することができる。

【0009】

しかし、近年においては、環境への配慮から、重金属である銅を含有しない摩擦材が望まれるようになってきており、銅及び元素銅を積極的に排除する動きが世界的に高まっている。

【0010】

特許文献2(特開2006−194441号公報)には摩擦材に元素銅を含まず、鉄ファイバ、アルミニウム、亜鉛、錫およびこれらの組合せのうちの1つを含む摩擦材料を有するブレーキ要素が開示されている。

【0011】

特許文献3(米国特許公開20100084232A号公報)には、銅とチタン酸塩を実質的に含まず、結合剤を15〜24体積%、繊維を3〜13体積%、少なくとも1種の潤滑剤を6体積%以下、少なくとも1種またはそれ以上の研削材を9〜22体積%含んだブレーキ用摩擦材が開示されている。

【0012】

特許文献4(米国特許公開20100084233A号公報)には、銅と石綿を実質的に含まず、結合剤を12〜24体積%、繊維を2〜10体積%、少なくとも1種の潤滑剤を5体積%以下、少なくとも1種またはそれ以上の研削材を15〜30体積%、少なくとも1種のチタン酸塩を10〜24体積%含んだブレーキ用摩擦材が開示されている。

【0013】

特許文献5(中国特許公開101823856A号公報)には、結合剤として、二トリルゴム変性フェノール樹脂と二トリルゴム粉末を合計で5〜14重量%、繊維機材として、アラミド繊維、炭素繊維、スチール繊維、アルミナ繊維より選択される繊維の1種以上を20〜45重量%、金属化合物として、二硫化モリブデン、酸化マグネシウム、硫化鉄より選択される金属化合物の1種以上を10〜40重量%、潤滑剤として、グラファイトと雲母の混合物を10〜18重量%、残部として、硫酸バリウム、フリクションダスト、アルミ粉の混合物を含有する、銅フリー摩擦材が開示されている。

【0014】

しかし、特許文献2〜5に記載のような摩擦材の原料組成を変更する方法では、十分な耐フェード性を得られず、加えて十分な機械的強度が得難いために摩擦材にクラックを生じやすいという問題があった。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2002−53846号公報

【特許文献2】特開2006−194441号公報

【特許文献3】米国特許公開20100084232A号公報

【特許文献4】米国特許公開20100084233A号公報

【特許文献5】中国特許公開101823856A号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は上記した事情に鑑みてなされたもので、自動車のブレーキ装置のディスクブレーキパッド、ドラムブレーキシュー等の摩擦部材に使用される、銅及び元素銅を含まないNAO材の摩擦材の製造方法に関し、優れた耐フェード性と、高い機械的強度を併有する摩擦材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

銅及び元素銅を含まないNAO材の摩擦材において耐フェード性を向上させるためには、銅を排除することによって低下してしまう摩擦材自体の放熱性を向上させる必要がある。

通常、摩擦材には内部に微細な気孔が多数形成されているが、この気孔が断熱層の役割を果たし、摩擦材自体の放熱性を低下させる要因となっている。

摩擦材自体の放熱性を向上させるには、気孔の少ない緻密な構造を持つ摩擦材を製造することが必須である。

そこで、本発明者は摩擦材の製造方法、特に、加熱加圧成型工程以前の摩擦材原料混合物の調整方法に着目し検討を行った。

そして、摩擦材原料配合物の混合工程の後、摩擦材の予備成形物の加熱加圧成型工程の前に摩擦材原料混合物を加熱・加圧しながら緻密に混練する加熱・加圧混練工程(以下「混練工程」という)と、この混練工程により得られた摩擦材原料混練物を整粒する整粒工程とを設けることにより、気孔の少ない緻密な構造を持つ摩擦材を製造できることを知見し、本発明の完成に至った。

【0018】

本発明は、銅及び元素銅を含まないNAO材の摩擦材の製造方法に関し、優れた耐フェード性、高い機械的強度を有する摩擦材の製造方法を提供するものであり、以下の技術を基礎とするものである。

(1)繊維基材、熱硬化性樹脂から成る結合剤、摩擦調整材から成り、銅及び元素銅を含有しないNAO材の摩擦材の製造方法であって、前記製造方法は少なくとも、摩擦材原料配合物を混合機に投入して混合し、摩擦材原料混合物を得る混合工程、摩擦材原料混合物を、混合物を収納する混練槽と、該混練槽の上部を閉鎖する加圧蓋と、混練槽内に取り付けられた一対のロータと、混練槽内の温度を制御する温度制御装置とを具備する密閉式混練機に投入し、混練槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度に加熱すると共に、混練槽内に圧力をかけながら混練して、摩擦材原料混合物を得る混練工程、摩擦材原料混練物を整粒して摩擦材原料整粒物を得る整粒工程、および摩擦材原料整粒物を成型用金型に投入し、プレス装置で加熱加圧成型して摩擦材成型物を得る加熱加圧成型工程を含むことを特徴とする。

【発明の効果】

【0019】

本発明の製造方法によれば、優れた耐フェード性と高い機械的強度を併有した、銅及び元素銅を含まないNAO材の摩擦材を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1は本発明の摩擦材の製造方法の一例を示す図であり、摩擦部材としてのディスクブレーキパッドの製造方法を示す図である。

【図2】図2は従来の摩擦材の製造方法の一例を示す図であり、摩擦部材としてのディスクブレーキパッドの製造方法を示す図である。

【発明を実施するための形態】

【0021】

以下に本発明の実施の形態について詳細に説明する。

【0022】

[摩擦材原料]

摩擦材原料としては、少なくとも繊維基材と結合剤と摩擦調整材とを含む。以下に摩擦材原料について詳述する。

【0023】

(1)繊維基材

繊維基材としては、銅及び銅合金以外の非鉄金属繊維や、アラミド繊維、アクリル繊維等の有機繊維や、カーボン繊維、セラミック繊維、ロックウール等の無機繊維が挙げられ、これらを単独又は2種以上組み合わせて使用することができる。繊維基材の含有量は、十分な機械強度を確保するため、摩擦材全量に対し10重量%以上40重量%以下とすることが好ましく、15重量%以上30重量%以下とすることがより好ましい。

【0024】

(2)結合剤

結合剤は熱硬化性樹脂からなり、熱硬化性樹脂として、フェノール樹脂、エポキシ樹脂や、これら熱硬化性樹脂をカシューオイル、シリコーンオイル、各種エラストマー等で変性した樹脂や、これらの熱硬化性樹脂に各種エラストマー、フッ素ポリマー等を分散させた樹脂等が挙げられ、これらは、単独で又は2種以上を組み合わせて使用することができる。結合剤の含有量は、十分な機械的強度、耐摩耗性を確保するため、摩擦材全量に対し、2重量%以上10重量%以下とすることが好ましく、4重量%以上7重量%以下とすることがより好ましい。

【0025】

(3)摩擦調整材

摩擦調整材としては、カシューダスト、ゴムダスト(タイヤトレッドゴムの粉砕粉)、未加硫の各種ゴム粒子、加硫された各種ゴム粒子等の有機充填材や、硫酸バリウム、炭酸カルシウム、水酸化カルシウム、バーミキュライト、マイカ等の無機充填材や、炭化ケイ素、アルミナ、ケイ酸ジルコニウム等の研削材や、二硫化モリブデン、硫化錫、硫化亜鉛、硫化鉄等の潤滑剤や、銅及び銅合金以外の非鉄金属粒子等が挙げられ、これらは、単独で又は2種以上を組み合わせて使用することができる。摩擦調整材の含有量は、所望する摩擦特性に応じて、摩擦材全量に対し40重量%以上80重量%以下とすることが好ましく、50重量%以上70重量%以下とすることがより好ましい。

【0026】

つぎに図1を参照しながら本発明の摩擦材の製造方法の一例として、摩擦部材としてのブレーキパッドの製造方法について詳しく説明する。

【0027】

(1)混合工程

前記した摩擦材原料を所定量配合した摩擦材原料配合物を、例えばレディゲミキサー、アイリッヒミキサー等の混合機に投入し、均一に分散するまで撹拌混合する。混合工程を経た摩擦材原料混合物は粉状を呈する。

【0028】

(2)混練工程

前記混合工程で得られた摩擦材原料混合物を、混合物を収納する混練槽と、該混練槽の上部を閉鎖する加圧蓋と、混練槽内に取り付けられた一対のロータと、混練槽内の温度を制御する温度制御装置とを具備する密閉式混練機に投入し、混練槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度に加熱すると共に、混練槽内に圧力をかけながら混練する。混練工程を経た摩擦材原料混合物は適度の粘性を有したペースト状を呈する。

【0029】

本発明が従来の摩擦材の製造方法と大きく異なる点は、すでに均一混合してある摩擦材原料混合物を所定の温度条件と圧力条件のもとで混練して緻密化する「混練工程」を含むことにある。

繊維基材と摩擦調整材とを緻密化することで、摩擦材自体の放熱性が向上するだけでなく、摩擦材に良好な耐摩耗性(機械的強度)を付与することが可能となる。

以下に混練工程について詳しく説明する。

【0030】

(2.1)混練作用

混練工程では、加熱により摩擦材原料混合物に含まれる熱硬化性樹脂が直ちに溶融し、繊維基材と摩擦調整材とを溶融した熱硬化性樹脂に練り込むとともに、摩擦材原料混合物に十分なせん断力を与えることで、繊維基材と摩擦調整材の緻密化が行われる。

【0031】

(2.2)混練温度と圧力

摩擦材原料混合物を混練するときの温度と圧力について説明する。

混練工程において、熱硬化性樹脂の溶融に時間がかかり過ぎると、混練時間が長くなり、繊維基材と摩擦調整材の緻密化が必要以上に進行して、摩擦材の強度が低下しやすくなるという問題を生じる。

また、摩擦材原料に与えるせん断力が不十分であると、繊維基材と摩擦調整材の緻密化が不十分となり、十分な耐フェード性を得ることができない。

【0032】

上記の問題を回避するため、摩擦材原料混合物を密閉式混練装置に投入する際の混練槽の温度を熱硬化性樹脂の溶融温度よりも5℃〜10℃低い温度に設定するとともに、加圧蓋の圧力を0.3MPa以上1.0MPa以下とすることが好ましい。

上記した温度条件と圧力条件を満たして摩擦材原料混合物を混練することで、繊維基材と摩擦調整材の緻密化を実現できて、摩擦材に十分な耐フェード性と十分な機械的強度を付与することができる。

【0033】

なお、本発明の混練工程で好適に使用できる密閉式混練機としては、株式会社モリヤマ製のワンダーニーダーシリーズが挙げられる。

【0034】

(3)整粒工程

混練工程で得られた摩擦材原料混練物には原料塊が残っている場合がある。この原料塊は次工程の計量において不具合を生じさせる原因となるため、摩擦材原料混練物をレディゲミキサー、アイリッヒミキサー等の混合機に投入し、原料塊が無くなるまで撹拌混合する。

なお、整粒工程は必須ではなく省略される場合もある。

【0035】

(4)加熱加圧成型工程

整粒工程で得られた摩擦材原料整粒物を計量し、次いで熱成型金型に投入し、プレス装置を用いて成形温度140〜200℃、成形圧力20〜80MPaの条件下で1〜10分間加熱加圧成型する。

ディスクブレーキパッドを製造する場合は、摩擦材原料整粒物と、予め洗浄、表面処理を施し、接着剤を塗布した鋼鉄製のバックプレートを重ねて熱成型金型に投入し加熱加圧成型する。ドラムブレーキ用のブレーキライニングを製造する場合は、摩擦材原料整粒物のみを熱成型金型に投入し加熱加圧成型する。

【0036】

(5)熱処理工程

摩擦材成型品を熱処理炉にて180〜250℃で1〜5時間加熱して、摩擦材に含まれる結合剤としての熱硬化性樹脂の硬化反応を完了させる。

【0037】

(6)研磨工程

砥石を具備する研磨装置を用いて摩擦材の表面を研磨し、摩擦面を形成する。

【0038】

(7)その他の工程

適宜、塗装工程、塗装焼き付け工程、スリット・チャンファー形成工程、スコーチ工程が実施される。

【実施例】

【0039】

以下に本発明の実施例を具体的に説明する。ただし、本発明の範囲はこれらの実施例のみに限定されるものではない。

【0040】

まず実施例1〜5のディスクブレーキパッドの製造方法について説明する。

【0041】

(1)混合工程

表1に示す組成の摩擦材原料配合物をレディゲミキサーに投入し、5分間混合し、摩擦材原料混合物を得た。

【0042】

【表1】

【0043】

(2)混練工程〜整粒工程

摩擦材原料混合物を、株式会社モリヤマ製のワンダーニーダー(型式:WDS7−30、有効混練容積7l)を用いて、表2に示す条件にて混練し摩擦材原料混練物を得た。

【0044】

【表2】

【0045】

次いで摩擦材原料混練物を、レディゲミキサーに投入し、5分間混合し、実施例1〜5の摩擦材原料整粒物を得た。

【0046】

(3)加熱加圧成型工程

実施例1〜5の摩擦材原料整粒物と、予め洗浄、表面処理、接着剤を塗布した鋼鉄製のバックプレートを重ねて熱成型金型に投入し、成形温度160℃、成形圧力30MPaの条件下で5分間加熱、加圧成型して摩擦材成型物を得た。

【0047】

(4)熱処理工程〜仕上げ工程

熱処理炉にて200℃で3時間硬化処理を行い、塗装、焼き付け、研磨して、実施例1〜5のディスクブレーキパッドを作成した。

【0048】

つぎに比較例1のブレーキパッドの製造方法について説明する。

【0049】

(1)混合工程

前記した表1に示す組成の摩擦材原料配合物をレディゲミキサーに投入し、5分間混合し、摩擦材原料混合物を得た。

【0050】

(2)予備成型工程

摩擦材原料混合物を、予備成型金型に投入し、成形圧力30MPaの条件下で15秒間加圧成型し、摩擦材予備成型物を得た。

【0051】

(3)加熱加圧成型工程

予備成型物と、予め洗浄、表面処理、接着剤を塗布した鋼鉄製のバックプレートを重ねて熱成型金型に投入し、成形温度160℃、成形圧力30MPaの条件下で5分間加熱、加圧成型し、摩擦材成型物を得た。

【0052】

(4)熱処理工程〜仕上げ工程

熱処理炉にて200℃で3時間硬化処理を行い、塗装、焼き付け、研磨して、比較例1のディスクブレーキパッドを作成した。

【0053】

(5)性能比較

次に前記した工程で製造した実施例1〜5のディスクブレーキパッドと、比較例1のディスクブレーキパッドについて、耐フェード性と、耐摩耗性(機械的強度)の評価について検討する。

【0054】

(5.1)評価方法

実施例1〜5と、比較例1のディスクブレーキパッドについて、耐フェード性と耐摩耗性(機械的強度)の評価を行った。評価方法と評価基準を表3に示す。

【0055】

【表3】

【0056】

(5.2)評価結果

各摩擦材の耐フェード性と耐摩耗性(機械的強度)の評価結果を表4に示す。

【0057】

【表4】

【0058】

表4の評価結果からあきらかなように、本発明の製造方法により製造した摩擦材が、優れた耐フェード性および耐摩耗性(高い機械的強度)を併有していることが確認できた。

【技術分野】

【0001】

本発明は、乗用車やトラック等の自動車のディスクブレーキパッドやドラムブレーキシューに使用される摩擦材の製造方法に関する。

【背景技術】

【0002】

ディスクブレーキやドラムブレーキ等のブレーキ装置には、金属製のバックプレートに摩擦材を貼付したディスクブレーキパッドやドラムブレーキシュー等の摩擦部材が使用されている。

【0003】

摩擦部材は通常、複数の工程を経て製造される。ディスクブレーキパッドの従来の製造方法についてその一例を図2に基づき説明する。

(1)混合工程:繊維基材や、熱硬化性樹脂等の結合剤や、摩擦調整材等の摩擦材原料を所定量配合した摩擦材原料配合物を、レディゲミキサー、アイリッヒミキサー等の混合機に投入して均一に分散するまで攪拌混合し、摩擦材原料混合物を得る。

(2)予備成型工程:計量した摩擦材原料混合物を予備成型用型に投入し、プレス装置を用いて加圧して摩擦材予備成型物を得る。

(3)洗浄・表面処理工程:摩擦材を貼り付ける金属製のバックプレートを洗浄し、防錆処理等の表面処理を行う。

(4)接着剤塗布工程:洗浄・表面処理したバックプレートの、摩擦材を貼り付ける面に接着剤を塗布する。

(5)加熱加圧成型工程:摩擦材予備成型物と、接着剤を塗布したバックプレートとを重ねて熱成型用型に投入し、プレス装置を用いて加熱加圧して摩擦材を成型すると同時に、バックプレートに摩擦材を貼り付ける。

(6)熱処理工程:摩擦材の成型品を炉の中で加熱して、摩擦材に含まれる結合剤としての熱硬化性樹脂の硬化反応を完了させる。

(7)研磨工程:砥石を具備する研磨装置を用いて摩擦材の表面を研磨し、摩擦面を形成する。

【0004】

図2に示してはいないが、必要に応じて、前記した加熱加圧成型工程の前に、摩擦材原料混合物を造粒する造粒工程が実施され、また加熱加圧成型工程の後に、摩擦材の成形品に塗料を塗装する塗装工程、塗料の焼付けを行う塗装焼き付け工程、摩擦面にスリットやチャンファーを形成するスリット・チャンファー形成工程、および摩擦面を焼くスコーチ工程が実施される。

【0005】

特許文献1(特開2002−53846号公報)には、結合剤の添加量を少なくするため、結合剤が軟化する温度に乾式で加温しながら摩擦材原料を撹拌混合する混合工程が開示されている。

【0006】

一方、摩擦材は、繊維基材としてスチール繊維を摩擦材組成物全量に対し30重量%以上60重量%未満含有するセミメタリック摩擦材、繊維基材の一部にスチール繊維を含み、且つ、スチール繊維を摩擦材組成物全量に対し30重量%未満含有するロースチール摩擦材と、繊維基材としてスチール繊維およびステンレス繊維等のスチール系繊維を含まないNAO(Non-Asbestos-Organic)材に分類されている。

【0007】

ブレーキノイズの発生が少ない摩擦材が求められている近年においては、スチール繊維とスチール系繊維を含まず、且つ、非鉄金属繊維、有機繊維、無機繊維などの繊維基材、熱硬化性樹脂等の結合剤、有機充填材、無機充填材、無機研削材、潤滑剤および金属粒子などの摩擦調整材から成る、NAO材の摩擦材を使用した摩擦部材が広く使用されるようになってきている。

【0008】

NAO材の摩擦材には、耐フェード性を向上させるため、金属のなかでも熱伝導率の大きな銅の繊維または銅の粒子が添加されることがある。

フェード現象は、摩擦材が高温、高負荷に曝されたとき、摩擦材に含まれる有機物が分解して発生する分解ガスによって引き起こされるが、熱伝導率の大きな銅を摩擦材に添加することで摩擦材自体の放熱性が向上して、分解ガスの発生を抑制することができる。

【0009】

しかし、近年においては、環境への配慮から、重金属である銅を含有しない摩擦材が望まれるようになってきており、銅及び元素銅を積極的に排除する動きが世界的に高まっている。

【0010】

特許文献2(特開2006−194441号公報)には摩擦材に元素銅を含まず、鉄ファイバ、アルミニウム、亜鉛、錫およびこれらの組合せのうちの1つを含む摩擦材料を有するブレーキ要素が開示されている。

【0011】

特許文献3(米国特許公開20100084232A号公報)には、銅とチタン酸塩を実質的に含まず、結合剤を15〜24体積%、繊維を3〜13体積%、少なくとも1種の潤滑剤を6体積%以下、少なくとも1種またはそれ以上の研削材を9〜22体積%含んだブレーキ用摩擦材が開示されている。

【0012】

特許文献4(米国特許公開20100084233A号公報)には、銅と石綿を実質的に含まず、結合剤を12〜24体積%、繊維を2〜10体積%、少なくとも1種の潤滑剤を5体積%以下、少なくとも1種またはそれ以上の研削材を15〜30体積%、少なくとも1種のチタン酸塩を10〜24体積%含んだブレーキ用摩擦材が開示されている。

【0013】

特許文献5(中国特許公開101823856A号公報)には、結合剤として、二トリルゴム変性フェノール樹脂と二トリルゴム粉末を合計で5〜14重量%、繊維機材として、アラミド繊維、炭素繊維、スチール繊維、アルミナ繊維より選択される繊維の1種以上を20〜45重量%、金属化合物として、二硫化モリブデン、酸化マグネシウム、硫化鉄より選択される金属化合物の1種以上を10〜40重量%、潤滑剤として、グラファイトと雲母の混合物を10〜18重量%、残部として、硫酸バリウム、フリクションダスト、アルミ粉の混合物を含有する、銅フリー摩擦材が開示されている。

【0014】

しかし、特許文献2〜5に記載のような摩擦材の原料組成を変更する方法では、十分な耐フェード性を得られず、加えて十分な機械的強度が得難いために摩擦材にクラックを生じやすいという問題があった。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2002−53846号公報

【特許文献2】特開2006−194441号公報

【特許文献3】米国特許公開20100084232A号公報

【特許文献4】米国特許公開20100084233A号公報

【特許文献5】中国特許公開101823856A号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は上記した事情に鑑みてなされたもので、自動車のブレーキ装置のディスクブレーキパッド、ドラムブレーキシュー等の摩擦部材に使用される、銅及び元素銅を含まないNAO材の摩擦材の製造方法に関し、優れた耐フェード性と、高い機械的強度を併有する摩擦材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

銅及び元素銅を含まないNAO材の摩擦材において耐フェード性を向上させるためには、銅を排除することによって低下してしまう摩擦材自体の放熱性を向上させる必要がある。

通常、摩擦材には内部に微細な気孔が多数形成されているが、この気孔が断熱層の役割を果たし、摩擦材自体の放熱性を低下させる要因となっている。

摩擦材自体の放熱性を向上させるには、気孔の少ない緻密な構造を持つ摩擦材を製造することが必須である。

そこで、本発明者は摩擦材の製造方法、特に、加熱加圧成型工程以前の摩擦材原料混合物の調整方法に着目し検討を行った。

そして、摩擦材原料配合物の混合工程の後、摩擦材の予備成形物の加熱加圧成型工程の前に摩擦材原料混合物を加熱・加圧しながら緻密に混練する加熱・加圧混練工程(以下「混練工程」という)と、この混練工程により得られた摩擦材原料混練物を整粒する整粒工程とを設けることにより、気孔の少ない緻密な構造を持つ摩擦材を製造できることを知見し、本発明の完成に至った。

【0018】

本発明は、銅及び元素銅を含まないNAO材の摩擦材の製造方法に関し、優れた耐フェード性、高い機械的強度を有する摩擦材の製造方法を提供するものであり、以下の技術を基礎とするものである。

(1)繊維基材、熱硬化性樹脂から成る結合剤、摩擦調整材から成り、銅及び元素銅を含有しないNAO材の摩擦材の製造方法であって、前記製造方法は少なくとも、摩擦材原料配合物を混合機に投入して混合し、摩擦材原料混合物を得る混合工程、摩擦材原料混合物を、混合物を収納する混練槽と、該混練槽の上部を閉鎖する加圧蓋と、混練槽内に取り付けられた一対のロータと、混練槽内の温度を制御する温度制御装置とを具備する密閉式混練機に投入し、混練槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度に加熱すると共に、混練槽内に圧力をかけながら混練して、摩擦材原料混合物を得る混練工程、摩擦材原料混練物を整粒して摩擦材原料整粒物を得る整粒工程、および摩擦材原料整粒物を成型用金型に投入し、プレス装置で加熱加圧成型して摩擦材成型物を得る加熱加圧成型工程を含むことを特徴とする。

【発明の効果】

【0019】

本発明の製造方法によれば、優れた耐フェード性と高い機械的強度を併有した、銅及び元素銅を含まないNAO材の摩擦材を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1は本発明の摩擦材の製造方法の一例を示す図であり、摩擦部材としてのディスクブレーキパッドの製造方法を示す図である。

【図2】図2は従来の摩擦材の製造方法の一例を示す図であり、摩擦部材としてのディスクブレーキパッドの製造方法を示す図である。

【発明を実施するための形態】

【0021】

以下に本発明の実施の形態について詳細に説明する。

【0022】

[摩擦材原料]

摩擦材原料としては、少なくとも繊維基材と結合剤と摩擦調整材とを含む。以下に摩擦材原料について詳述する。

【0023】

(1)繊維基材

繊維基材としては、銅及び銅合金以外の非鉄金属繊維や、アラミド繊維、アクリル繊維等の有機繊維や、カーボン繊維、セラミック繊維、ロックウール等の無機繊維が挙げられ、これらを単独又は2種以上組み合わせて使用することができる。繊維基材の含有量は、十分な機械強度を確保するため、摩擦材全量に対し10重量%以上40重量%以下とすることが好ましく、15重量%以上30重量%以下とすることがより好ましい。

【0024】

(2)結合剤

結合剤は熱硬化性樹脂からなり、熱硬化性樹脂として、フェノール樹脂、エポキシ樹脂や、これら熱硬化性樹脂をカシューオイル、シリコーンオイル、各種エラストマー等で変性した樹脂や、これらの熱硬化性樹脂に各種エラストマー、フッ素ポリマー等を分散させた樹脂等が挙げられ、これらは、単独で又は2種以上を組み合わせて使用することができる。結合剤の含有量は、十分な機械的強度、耐摩耗性を確保するため、摩擦材全量に対し、2重量%以上10重量%以下とすることが好ましく、4重量%以上7重量%以下とすることがより好ましい。

【0025】

(3)摩擦調整材

摩擦調整材としては、カシューダスト、ゴムダスト(タイヤトレッドゴムの粉砕粉)、未加硫の各種ゴム粒子、加硫された各種ゴム粒子等の有機充填材や、硫酸バリウム、炭酸カルシウム、水酸化カルシウム、バーミキュライト、マイカ等の無機充填材や、炭化ケイ素、アルミナ、ケイ酸ジルコニウム等の研削材や、二硫化モリブデン、硫化錫、硫化亜鉛、硫化鉄等の潤滑剤や、銅及び銅合金以外の非鉄金属粒子等が挙げられ、これらは、単独で又は2種以上を組み合わせて使用することができる。摩擦調整材の含有量は、所望する摩擦特性に応じて、摩擦材全量に対し40重量%以上80重量%以下とすることが好ましく、50重量%以上70重量%以下とすることがより好ましい。

【0026】

つぎに図1を参照しながら本発明の摩擦材の製造方法の一例として、摩擦部材としてのブレーキパッドの製造方法について詳しく説明する。

【0027】

(1)混合工程

前記した摩擦材原料を所定量配合した摩擦材原料配合物を、例えばレディゲミキサー、アイリッヒミキサー等の混合機に投入し、均一に分散するまで撹拌混合する。混合工程を経た摩擦材原料混合物は粉状を呈する。

【0028】

(2)混練工程

前記混合工程で得られた摩擦材原料混合物を、混合物を収納する混練槽と、該混練槽の上部を閉鎖する加圧蓋と、混練槽内に取り付けられた一対のロータと、混練槽内の温度を制御する温度制御装置とを具備する密閉式混練機に投入し、混練槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度に加熱すると共に、混練槽内に圧力をかけながら混練する。混練工程を経た摩擦材原料混合物は適度の粘性を有したペースト状を呈する。

【0029】

本発明が従来の摩擦材の製造方法と大きく異なる点は、すでに均一混合してある摩擦材原料混合物を所定の温度条件と圧力条件のもとで混練して緻密化する「混練工程」を含むことにある。

繊維基材と摩擦調整材とを緻密化することで、摩擦材自体の放熱性が向上するだけでなく、摩擦材に良好な耐摩耗性(機械的強度)を付与することが可能となる。

以下に混練工程について詳しく説明する。

【0030】

(2.1)混練作用

混練工程では、加熱により摩擦材原料混合物に含まれる熱硬化性樹脂が直ちに溶融し、繊維基材と摩擦調整材とを溶融した熱硬化性樹脂に練り込むとともに、摩擦材原料混合物に十分なせん断力を与えることで、繊維基材と摩擦調整材の緻密化が行われる。

【0031】

(2.2)混練温度と圧力

摩擦材原料混合物を混練するときの温度と圧力について説明する。

混練工程において、熱硬化性樹脂の溶融に時間がかかり過ぎると、混練時間が長くなり、繊維基材と摩擦調整材の緻密化が必要以上に進行して、摩擦材の強度が低下しやすくなるという問題を生じる。

また、摩擦材原料に与えるせん断力が不十分であると、繊維基材と摩擦調整材の緻密化が不十分となり、十分な耐フェード性を得ることができない。

【0032】

上記の問題を回避するため、摩擦材原料混合物を密閉式混練装置に投入する際の混練槽の温度を熱硬化性樹脂の溶融温度よりも5℃〜10℃低い温度に設定するとともに、加圧蓋の圧力を0.3MPa以上1.0MPa以下とすることが好ましい。

上記した温度条件と圧力条件を満たして摩擦材原料混合物を混練することで、繊維基材と摩擦調整材の緻密化を実現できて、摩擦材に十分な耐フェード性と十分な機械的強度を付与することができる。

【0033】

なお、本発明の混練工程で好適に使用できる密閉式混練機としては、株式会社モリヤマ製のワンダーニーダーシリーズが挙げられる。

【0034】

(3)整粒工程

混練工程で得られた摩擦材原料混練物には原料塊が残っている場合がある。この原料塊は次工程の計量において不具合を生じさせる原因となるため、摩擦材原料混練物をレディゲミキサー、アイリッヒミキサー等の混合機に投入し、原料塊が無くなるまで撹拌混合する。

なお、整粒工程は必須ではなく省略される場合もある。

【0035】

(4)加熱加圧成型工程

整粒工程で得られた摩擦材原料整粒物を計量し、次いで熱成型金型に投入し、プレス装置を用いて成形温度140〜200℃、成形圧力20〜80MPaの条件下で1〜10分間加熱加圧成型する。

ディスクブレーキパッドを製造する場合は、摩擦材原料整粒物と、予め洗浄、表面処理を施し、接着剤を塗布した鋼鉄製のバックプレートを重ねて熱成型金型に投入し加熱加圧成型する。ドラムブレーキ用のブレーキライニングを製造する場合は、摩擦材原料整粒物のみを熱成型金型に投入し加熱加圧成型する。

【0036】

(5)熱処理工程

摩擦材成型品を熱処理炉にて180〜250℃で1〜5時間加熱して、摩擦材に含まれる結合剤としての熱硬化性樹脂の硬化反応を完了させる。

【0037】

(6)研磨工程

砥石を具備する研磨装置を用いて摩擦材の表面を研磨し、摩擦面を形成する。

【0038】

(7)その他の工程

適宜、塗装工程、塗装焼き付け工程、スリット・チャンファー形成工程、スコーチ工程が実施される。

【実施例】

【0039】

以下に本発明の実施例を具体的に説明する。ただし、本発明の範囲はこれらの実施例のみに限定されるものではない。

【0040】

まず実施例1〜5のディスクブレーキパッドの製造方法について説明する。

【0041】

(1)混合工程

表1に示す組成の摩擦材原料配合物をレディゲミキサーに投入し、5分間混合し、摩擦材原料混合物を得た。

【0042】

【表1】

【0043】

(2)混練工程〜整粒工程

摩擦材原料混合物を、株式会社モリヤマ製のワンダーニーダー(型式:WDS7−30、有効混練容積7l)を用いて、表2に示す条件にて混練し摩擦材原料混練物を得た。

【0044】

【表2】

【0045】

次いで摩擦材原料混練物を、レディゲミキサーに投入し、5分間混合し、実施例1〜5の摩擦材原料整粒物を得た。

【0046】

(3)加熱加圧成型工程

実施例1〜5の摩擦材原料整粒物と、予め洗浄、表面処理、接着剤を塗布した鋼鉄製のバックプレートを重ねて熱成型金型に投入し、成形温度160℃、成形圧力30MPaの条件下で5分間加熱、加圧成型して摩擦材成型物を得た。

【0047】

(4)熱処理工程〜仕上げ工程

熱処理炉にて200℃で3時間硬化処理を行い、塗装、焼き付け、研磨して、実施例1〜5のディスクブレーキパッドを作成した。

【0048】

つぎに比較例1のブレーキパッドの製造方法について説明する。

【0049】

(1)混合工程

前記した表1に示す組成の摩擦材原料配合物をレディゲミキサーに投入し、5分間混合し、摩擦材原料混合物を得た。

【0050】

(2)予備成型工程

摩擦材原料混合物を、予備成型金型に投入し、成形圧力30MPaの条件下で15秒間加圧成型し、摩擦材予備成型物を得た。

【0051】

(3)加熱加圧成型工程

予備成型物と、予め洗浄、表面処理、接着剤を塗布した鋼鉄製のバックプレートを重ねて熱成型金型に投入し、成形温度160℃、成形圧力30MPaの条件下で5分間加熱、加圧成型し、摩擦材成型物を得た。

【0052】

(4)熱処理工程〜仕上げ工程

熱処理炉にて200℃で3時間硬化処理を行い、塗装、焼き付け、研磨して、比較例1のディスクブレーキパッドを作成した。

【0053】

(5)性能比較

次に前記した工程で製造した実施例1〜5のディスクブレーキパッドと、比較例1のディスクブレーキパッドについて、耐フェード性と、耐摩耗性(機械的強度)の評価について検討する。

【0054】

(5.1)評価方法

実施例1〜5と、比較例1のディスクブレーキパッドについて、耐フェード性と耐摩耗性(機械的強度)の評価を行った。評価方法と評価基準を表3に示す。

【0055】

【表3】

【0056】

(5.2)評価結果

各摩擦材の耐フェード性と耐摩耗性(機械的強度)の評価結果を表4に示す。

【0057】

【表4】

【0058】

表4の評価結果からあきらかなように、本発明の製造方法により製造した摩擦材が、優れた耐フェード性および耐摩耗性(高い機械的強度)を併有していることが確認できた。

【特許請求の範囲】

【請求項1】

少なくとも繊維基材、熱硬化性樹脂から成る結合剤、および摩擦調整材から成り、銅及び元素銅を含有しないNAO材の摩擦材の製造方法であって、

少なくとも、摩擦材原料配合物を混合機に投入して混合し、摩擦材原料混合物を得る混合工程と、

摩擦材原料混合物を、混合物を収納する混練槽と、該混練槽の上部を閉鎖する加圧蓋と、混練槽内に取り付けられた一対のロータと、混練槽内の温度を制御する温度制御装置とを具備する密閉式混練機に投入し、混練槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度に加熱すると共に、混練槽内に圧力をかけながら混練して、摩擦材原料混合物を得る混練工程と、

摩擦材原料混練物を成型用金型に投入し、プレス装置で加熱加圧成型して摩擦材成型物を得る加熱加圧成型工程とを含むことを特徴とする摩擦材の製造方法。

【請求項2】

前記混練工程と加熱加圧成型工程との間に、摩擦材原料混練物を整粒して摩擦材原料整粒物を得る整粒工程を追加することを特徴とする請求項1の摩擦材の製造方法。

【請求項3】

前記混練工程において、混練槽内の圧力を0.3MPa以上1.0MPa以下とすることを特徴とする請求項1または請求項2の摩擦材の製造方法。

【請求項1】

少なくとも繊維基材、熱硬化性樹脂から成る結合剤、および摩擦調整材から成り、銅及び元素銅を含有しないNAO材の摩擦材の製造方法であって、

少なくとも、摩擦材原料配合物を混合機に投入して混合し、摩擦材原料混合物を得る混合工程と、

摩擦材原料混合物を、混合物を収納する混練槽と、該混練槽の上部を閉鎖する加圧蓋と、混練槽内に取り付けられた一対のロータと、混練槽内の温度を制御する温度制御装置とを具備する密閉式混練機に投入し、混練槽内を熱硬化性樹脂の溶融温度以上、硬化温度未満の温度に加熱すると共に、混練槽内に圧力をかけながら混練して、摩擦材原料混合物を得る混練工程と、

摩擦材原料混練物を成型用金型に投入し、プレス装置で加熱加圧成型して摩擦材成型物を得る加熱加圧成型工程とを含むことを特徴とする摩擦材の製造方法。

【請求項2】

前記混練工程と加熱加圧成型工程との間に、摩擦材原料混練物を整粒して摩擦材原料整粒物を得る整粒工程を追加することを特徴とする請求項1の摩擦材の製造方法。

【請求項3】

前記混練工程において、混練槽内の圧力を0.3MPa以上1.0MPa以下とすることを特徴とする請求項1または請求項2の摩擦材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−67753(P2013−67753A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208899(P2011−208899)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(309014573)日清紡ブレーキ株式会社 (13)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(309014573)日清紡ブレーキ株式会社 (13)

【Fターム(参考)】

[ Back to top ]