摩擦材及び摩擦材の製造方法

【課題】成形性、コスト性、摩擦特性等を確保しつつ、摩擦材のノイズ特性及び振動特性を向上させた摩擦材及びその製造方法を提供する。

【解決手段】鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする、摩擦材、並びのその製造方法。

【解決手段】鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする、摩擦材、並びのその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦時のノイズ及び振動の抑制と共に、成形性向上及びコスト削減を可能とする摩擦材及び摩擦材の製造方法に関する。

【背景技術】

【0002】

産業機械、鉄道車両、荷物車両、乗用車等に使用されるブレーキパッド、ブレーキライニング、クラッチフェーシング等の摩擦材は、安全確保のために高い信頼性が求められるが、さらなる高性能化が要求されている。具体的には、摩擦材は、運動エネルギーを摩擦により熱に変換する役割を担っているため、制動時に発生する摩擦熱に対する耐熱性と同時に、走行安定性の見地から温度や天候によらず、一定の摩擦特性を発揮すること、長期間にわたって特性変化の少ない優れた耐摩耗性を有すること、制動時に鳴き等のノイズや車両の振動が発生しないこと、などが求められている。特に、摩擦材の摩擦振動に起因して発生するノイズや振動は、車両の商品性や静粛性の向上の観点から、重要な技術課題の1つとされている。

【0003】

これらの要求を満たすために、摩擦材は、複数種の成分を組み合わせて形成されている。例えば、摩擦材の形状を保持するための繊維基材、繊維基材等の成分を結合させる結合材、その他摩擦材の種々の特性(例えば、耐摩耗性、耐熱性、摩擦係数の調整及び安定化等)を調整するための充填材等が組み合わせて使用されている。摩擦材は、これら成分を混合機で混合した原料混合物を、加圧加熱することで硬化させ、成型し、必要に応じて研磨、寸法出し等することで製造されている。

摩擦材を構成する結合材としては、耐熱性、機械的特性、低価格性、成形加工性等の優れた特性を有していることから、フェノール樹脂に代表される熱硬化性樹脂が使用されることが多い。フェノール樹脂に対しては、上記諸特性能の向上を目的として、変性を施すことも行われている。しかしながら、耐熱性や摩擦特性において充分な効果が得られていない。フェノール樹脂は、摩擦時の熱により分解して低分子化又は熱により溶融し、摩擦材のノイズ特性や振動特性に悪影響を及ぼすことが知られている。特に、摩擦材の硬度を低下させることが可能な変性フェノール樹脂を用いることにより、摩擦材の振動吸収性を向上させ、鳴き、異音の発生を抑制することも行われているが、一方で摩擦材の耐熱性が低下する、摩擦材製造時の成形性が低下するという問題が発生している。

【0004】

そこで、耐熱性に優れたポリイミド樹脂を結合材として用いることが提案されている(例えば、特許文献1等)。特許文献1には、芳香族ポリイミド樹脂粉末100重量部に、フッ素樹脂粉末5〜30重量部と、d軌道に不対電子を有する遷移金属粉末及び/又は該遷移金属の酸化物粉末1〜30重量部とを添加してなるポリイミド系組成物を、加熱・圧縮成形することによって得られたポリイミド系摩擦材が記載されている。特許文献1では、上記配合割合の各原料をヘンシェルミキサーで乾式混合したのち、320〜370℃、800〜1500kg/cm2の条件下で圧縮成形することで、ポリイミド系摩擦材を製造している。また、特許文献1の実施例において、実際に製造されているポリイミド摩擦材は、71wt%〜89wt%のポリイミド樹脂を含有している。

【0005】

【特許文献1】特公平5−62916号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、ポリイミド樹脂は、(1)フェノール樹脂と比較して高価であり、摩擦材のコストを増大させる、(2)高温・高圧下でなければ成形できず、大規模且つ高価な製造装置が必要であり、成形性や生産性が悪い、といった問題がある。また、熱可塑性ポリイミド樹脂は、特許文献1に記載の摩擦材のように、(3)多量に使用した場合、制動時の摩擦熱により軟化、溶融し、フェード現象等を引き起こし、摩擦材の摩擦特性を低下させるおそれもある。

【0007】

本発明者らは、鋭意検討を行った結果、摩擦材の構成成分として、線状の高分子構造を有する非結晶性樹脂を使用することによって、摩擦材の摩擦力発生点における相手材表面への追従性、すなわち、ばね特性を改良することができ、摩擦時のノイズ及び振動を抑制することが可能であることを見出した。そして、摩擦材の成形性、コスト性、摩擦特性等を確保しつつ、上記非結晶性樹脂によるノイズ特性及び振動特性の向上効果を得るためには、特許文献1のように、結合材として多量のポリイミド樹脂を、摩擦材を構成する他成分と単に混合し、成形するのではなく、他成分に対して高分散状態で配置し、且つ、使用量を抑えることが重要であることを見出した。

【0008】

本発明は上記実情を鑑みて成し遂げられたものであり、成形性、コスト性、摩擦特性等を確保しつつ、摩擦材のノイズ特性及び振動特性を向上させた摩擦材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の摩擦材は、鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする。

【0010】

本発明の摩擦材は、線状の高分子構造を有する非結晶性樹脂を含有するため、バネ特性に優れ、摩擦時のノイズ及び振動を抑制することが可能であると共に、該非結晶性樹脂と該非結晶性樹脂以外の構成成分(他成分)の少なくとも1種とを、予め分散化処理することにより、該非結晶性樹脂を高分散配置し、且つ、該非結晶性樹脂の使用量を低減することによって、摩擦材の成形性、コスト性、摩擦特性等を確保しつつ、優れたノイズ特性及び振動特性を実現させたものである。

【0011】

前記非結晶性樹脂としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種が挙げられる。

前記摩擦材において、前記非結晶性樹脂の含有量は、0.001〜50vol%が好ましい。

【0012】

前記非結晶性樹脂と前記他成分との分散化形態としては、例えば、前記他成分が前記非結晶性樹脂で被覆されている形態が挙げられる。特に、前記他成分として高摩擦成分を含有し、少なくとも該高摩擦成分が前記非結晶性樹脂で被覆されている場合には、摩擦材のノイズ特性及び振動特性を効果的に向上させることができる。高摩擦成分としては、モース硬度が6以上のものが好適に使用される。また、前記非結晶性樹脂で被覆された前記高摩擦成分を、さらに、繊維状成分と複合化した形態は、摩擦材表面からの高摩擦成分の脱落を抑制することが可能であり、摩擦材の摩擦特性の安定化が可能である。

【0013】

前記非結晶性樹脂と前記他成分とのその他の分散化形態としては、例えば、前記非結晶性樹脂で、該非結晶性樹脂以外の前記摩擦材を構成する全ての他成分が被覆されている形態が挙げられる。全ての他成分を非結晶性樹脂で被覆する場合、摩擦材のバネ特性向上効果が高く、ノイズ及び振動の発生がより確実に抑制される。

【0014】

また、前記他成分として熱硬化性樹脂を含有する場合、前記分散化処理において、該熱硬化性樹脂と粉末状の前記非結晶性樹脂を分散混合することによって、摩擦材原料の混合時や成形時における熱硬化性樹脂の流動性が損なわれず、該熱可塑性樹脂と共に非結晶性樹脂を他成分同士の隙間に分散させることができる。前記熱硬化性樹脂としては、例えば、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種が挙げられる。

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状又は扁平形状が好適である。また、扁平形状の粉末状非結晶性樹脂としては、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状が好ましい。

【0015】

前記他成分として熱硬化性樹脂を含有する場合、前記非結晶性樹脂と熱可塑性樹脂の他の分散化形態として、前記非結晶性樹脂と該熱硬化性樹脂との重合が挙げられる。

【0016】

さらに、前記非結晶性樹脂と前記他成分とのその他の分散化形態としては、前記非結晶性樹脂により形成された多孔質体の空孔内に、前記他成分が充填されている形態が挙げられる。前記他成分が充填された前記多孔質体は、摩擦材に複数含有させることができる。このとき、前記多孔質体としてシート状のものを用い、該シート状多孔質体を複数積層させた形態とすることもできる。また、前記複数の多孔質体のうち、少なくとも2つの多孔質体に、異なる他成分を充填させることもできる。前記多孔質体は、摩擦材の形状を保持する基材成分として機能させることができる。

【0017】

本発明の摩擦材の製造方法は、鎖状の高分子構造を有する非結晶性樹脂と、該非結晶性樹脂以外の前記摩擦材を構成する少なくとも1種の他成分とを、予め分散化処理する工程を備えることを特徴とする。

【0018】

前記非結晶性樹脂としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種が挙げられる。

前記非結晶性樹脂の含有量としては0.001〜50vol%が好ましい。

【0019】

前記分散化処理工程における、前記非結晶性樹脂と前記他成分の分散化処理としては、例えば、前記他成分を前記非結晶性樹脂で被覆する処理が挙げられる。具体的な被覆処理としては、前記他成分を流動状態の前記非結晶性樹脂で被覆する方法、又は、前記他成分を非流動状態の前記非結晶性樹脂で被覆する方法、が挙げられる。

【0020】

また、前記他成分として高摩擦成分を含有する場合、前記分散化処理工程において少なくとも該高摩擦成分を前記非結晶性樹脂で被覆することによって、効果的に摩擦材のノイズ特性及び振動特性を向上させることができる。前記高摩擦成分としてはモース硬度が6以上のものが好ましい。また、前記非結晶性樹脂で被覆した前記高摩擦成分は、さらに、繊維状成分と複合化することによって、摩擦材表面からの高摩擦成分の脱落を抑制することができ、安定した摩擦特性を示す摩擦材が得られる。

【0021】

前記分散化処理工程における、他の分散化処理として、前記非結晶性樹脂以外の前記摩擦材を構成する全ての他成分を、前記非結晶性樹脂で被覆する処理が挙げられる。

【0022】

また、前記他成分として熱硬化性樹脂を使用する場合の分散化処理としては、熱硬化性樹脂と粉末状の前記非結晶性樹脂を分散混合する方法が挙げられる。前記熱硬化性樹脂としては、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種が挙げられる。

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状又は扁平形状が好適である。また、扁平形状の粉末状非結晶性樹脂としては、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状が好ましい。

【0023】

また、前記他成分として熱硬化性樹脂を含有する場合、前記非結晶性樹脂との分散化処理として、前記非結晶性樹脂と該熱硬化性樹脂との重合が挙げられる。

【0024】

さらに、前記非結晶性樹脂と前記他成分とのその他の分散化処理として、前記非結晶性樹脂により形成された多孔質体の空孔内に、前記他成分が充填させる方法が挙げられる。前記他成分を充填させた前記多孔質体は、摩擦材に複数含有させることができる。このとき、前記多孔質体としてシート状のものを用い、該シート状多孔質体を複数積層させることもできる。また、前記複数の多孔質体のうち、少なくとも2つの多孔質体に、異なる他成分を充填させることもできる。

【発明の効果】

【0025】

本発明によれば、成形性、コスト性、摩擦特性等を確保しつつ、ノイズ特性及び振動特性に優れた摩擦材を提供することができる。

【発明を実施するための最良の形態】

【0026】

本発明の摩擦材は、鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする。

本発明において、摩擦材は、鎖状の高分子構造を有する非結晶性樹脂(以下、単に非結晶性樹脂ということがある)を高分散状態で含有している。本発明は、該非結晶性樹脂の摩擦材における高分散を実現するために、非結晶性樹脂と摩擦材を構成する他の成分とを単に混合させるのではなく、非結晶性樹脂と摩擦材を構成する少なくとも1種の他の成分とを、予め分散化処理し、得られる分散化処理物を用いて摩擦材を形成する点に大きな特徴を有する。

【0027】

鎖状の高分子構造を有する樹脂は、高分子を構成する繰り返し単位の結合状態が線状、すなわち、一次元であり、熱により軟化、変形するいわゆる熱可塑性を有している。熱可塑性樹脂は、結晶性樹脂と非結晶性樹脂とに分けられ、結晶性樹脂は、高分子鎖が規則正しく配列する性質を有するものであるのに対して、非結晶性樹脂は、結晶化状態をとることが不可能であるか、結晶化してもその結晶化度が極めて低いものである。結晶性樹脂か非結晶性樹脂かは、X線回折や電子線回折などで、結晶回折パターンを示すかどうかを調べることで確認することができる。

【0028】

鎖状の高分子構造を有する非結晶性樹脂は、ポリマー同士の相対位置が比較的滑らかに変化できることから、応力下での変形がスムースに行われる。また、摩擦材において、摩擦材を構成する各原料を支える材料、すなわち、バネ特性を持つ材料は樹脂であることから、樹脂の変形がスムースに行われるかどうかで摩擦材の変形のスムースさが決まる。摩擦材の摩擦振動は、摩擦時のせん断応力発生時に摩擦面同士が滑らかに追従するかどうかで決まるため、樹脂の応力下でのスムースな変形が摩擦振動の有無、大小を決定する重要な要因となる。

以上のような原理から、非結晶性樹脂を摩擦材の構成成分として使用することによって、摩擦材の摩擦力発生点における相手材表面に対する追従性、すなわち摩擦材のバネ特性が向上し、摩擦材のノイズ特性及び振動特性を向上させることができる。

【0029】

一方で、非結晶性樹脂の結合成分としての使用は、以下のような問題を抱えている。すなわち、非結晶性樹脂は、熱により軟化するため、結合成分のように摩擦材に大量に含有させた場合、摩擦熱により、溶融、軟化し、摩擦材の摩擦特性を低下させる。つまり、摩擦材の摩擦特性を不安定化させるおそれがある。また、非結晶性樹脂は熱可塑性を有しているために、高温高圧で摩擦材を成型しなければならず、摩擦材の成形性、生産性を低下させる。さらには、非結晶性樹脂は、一般的な結合成分であるフェノール樹脂と比較して高価であり、摩擦材のコスト上昇を招く。

【0030】

そこで、本発明では、非結晶性樹脂を事前に他成分と分散化処理し、摩擦材内に高分散配置することで、該非結晶性樹脂を結合成分として使用する場合と比較して、その使用量を大幅に低減し、上記したような非結晶性樹脂の使用による問題の発生を抑制しつつ、非結晶性樹脂の使用による摩擦材のノイズ特性向上及び振動特性向上を可能とした。

ここで他成分とは、非結晶性樹脂以外の摩擦材を構成する少なくとも1種の成分であり、後述する基材成分、結合成分、充填成分及びその他の成分のいずれであってもよく、また、2種以上であってもよい。

また、分散化処理とは、非結晶性樹脂と他成分との分散性向上を可能とする処理であって、後述する(1)非結晶性樹脂で他成分を被覆する処理、(2)熱硬化性樹脂に粉末状の非結晶性樹脂を分散混合する処理、(3)熱硬化性樹脂と非結晶性樹脂を重合する処理、(4)非結晶性樹脂より形成された多孔質体の空孔内に、他成分を充填する処理の他、任意の方法を採用することができる。

【0031】

非結晶性樹脂としては、特に限定されないが、直線性の高い高分子の巨視的な特性としては、耐熱性、及び、応力下での変形能すなわち弾性率の変化を小さくするような特性が必要である。そのため、ガラス転移点が150℃以上、特に200℃以上、さらに250℃以上であることが好ましい。

また、摩擦材を構成する各原料を支える材料(バネ特性を有する材料)として、圧縮弾性率が高いことが要求される。そのため、圧縮弾性率が1GPa以上、特に2GPa以上、さらに3GPa以上であることが好ましい。

【0032】

具体的な非結晶性樹脂としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種が挙げられ、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテルが好適に使用できる。中でも、ガラス転移点と圧縮弾性率の高さを備えたポリアミドイミド、ポリイミドが特に好適である。

【0033】

ここで、芳香族テトラカルボン酸成分と芳香族ジアミン成分とから重合又はイミド化して得られる芳香族ポリイミドについて説明する。

芳香族テトラカルボン酸成分としては、ピロメリット酸、3,3’,4,4’−ビフェニルテトラカルボン酸、2,3,3’,4’−ビフェニルテトラカルボン酸、3,3’,4,4’−ベンゾフェノンテトラカルボン酸、ビス(3,4−ジカルボキシフェニル)エーテル、ビス(3,4−ジカルボキシフェニル)チオエーテル、ビス(3,4−ジカルボキシフェニル)メタン、2,2−ビス(3,4−ジカルボキシフェニル)プロパン等の芳香族テトラカルボン酸、又はこれらの酸の二無水物が挙げられる。これらは複数種を組み合わせて用いることもできる。

芳香族ジアミン成分としては、4,4’−ジアミノジフェニルエーテル、4,4’‐ジアミノジフェニルチオエーテル、4,4’−ジアミノジフェニルメタン、4,4’−ジアミノベンゾフェノン、o−、m−又はp−フェニレンジアミン等が挙げられる。これらは複数種を組み合わせて用いることもできる。

具体的な製造方法としては、例えば、芳香族テトラカルボン酸成分と、芳香族ジアミン成分とを、比較的高温で有機極性溶媒中で重合及びイミド化し、高分子量の芳香族ポリイミド樹脂粉末として析出させるか、或いは、芳香族テトラカルボン酸成分と、芳香族ジアミン成分とを比較的低温で有機極性溶媒中で重合して高分子量の芳香族ポリアミック酸を生成し、その重合液にポリアミック酸不溶性の溶媒を添加し、芳香族ポリアミック酸粉末を析出させて、その粉末を加熱してイミド化(ポリアミック酸の酸−アミド結合の脱水反応によるイミド環化)し、芳香族ポリイミド樹脂粉末を製造する方法が挙げられる。

【0034】

非結晶性樹脂は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

非結晶性樹脂の摩擦材における含有量は、50vol%以下、特に40vol%以下、さらには30vol%以下とすることが好ましく、0.001vol%以上、特に0.01vol%以上、さらには0.1vol%以上とすることが好ましい。非結晶性樹脂の含有量が50vol%を超えると、摩擦材の摩擦特性、成形性及び生産性の低下のおそれがある。一方、非結晶性樹脂の含有量が0.001vol%未満の場合、非結晶性樹脂による摩擦材のバネ特性向上効果が得られず、摩擦材のノイズ特性及び振動特性を充分に向上できないおそれがある。

尚、本発明の摩擦材において、非結晶性樹脂は、高分散配置を可能とする分散化処理の形態によって、例えば、結合成分として作用したり、基材成分として作用したり、充填成分として作用したり、或いは、これら複数の成分として作用する。本発明において、例えば、非結晶性樹脂が結合成分として作用する場合、さらに、その他の結合成分を用いてもかまわない。

【0035】

基材成分は、摩擦材の形状保持及び強度確保、さらには、摩擦係数を高めるために用いられる成分であり、従来公知のものを用いることができる。具体的には、例えば、無機系繊維、有機系繊維が挙げられる。無機系繊維としては、例えば、スチール繊維、銅繊維、ガラス繊維、セラミックス繊維、チタン酸カリウム繊維、ロックウール、シリケート繊維、アルミナ繊維、ステンレススチール繊維、チタン繊維、シリカ繊維、シリカーアルミナ繊維、ホウ素繊維、マグネシア繊維、炭素繊維等が例示される。有機系繊維としてはアラミド繊維、麻、木綿、芳香族ポリアミド繊維、リンターパルプ、木材パルプ、合成パルプ、ポリエステル系繊維、ポリアミド系繊維、ポリイミド系繊維、ポリビニルアルコール変性繊維、ポリ塩化ビニル繊維、ポリプロピレン繊維、ポリベンゾイミダゾール繊維、アクリル繊維、フェノール繊維、セルロース繊維などの少なくとも1種が例示される。

中でも、耐熱性、強度、コストの観点から、アラミド繊維が好適である。

基材成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0036】

結合成分は、基材成分、充填成分及びその他の構成成分を結合させるために用いられる成分であり、従来公知のものを用いることができる。具体的には、フェノール樹脂;変性フェノール樹脂;ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、及びこれら以外のアミノ樹脂;フラン樹脂;不飽和ポリエステル樹脂;ジアリルフタレート樹脂及びジアリリルフタレート樹脂以外のアリル樹脂;アルキド樹脂;エポキシ樹脂;熱硬化性ポリアミドイミド樹脂;熱硬化性ポリイミド樹脂;並びにシリコーン樹脂等の熱硬化性樹脂が挙げられ、中でも、耐熱性、コスト、製造容易性の観点から、フェノール樹脂及び変性フェノール樹脂が好適である。

結合成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0037】

充填成分は、上記非結晶性樹脂、基材成分、結合成分以外に、摩擦材の種々の特性、例えば、耐摩耗性、耐熱性、摩擦係数の調整及び安定化、防鋳力等を調整するために用いられるものであり、従来公知のものを用いることができる。

具体的には、摩擦調整剤、摩耗調整剤、潤滑剤等が挙げられる。具体的には、有機系充填成分として、カシューダスト、ゴムダスト等が挙げられる。無機系充填成分としては、硫酸バリウム、水酸化カルシウム、炭酸カルシウム、雲母(マイカ)、タルク、金属粉末等が挙げられる。潤滑剤としては、黒鉛、金属硫化物等が挙げられる。

【0038】

充填成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。また、上記充填成分の形状は特に限定されず、例えば、球状でも、板状でも、繊維状でもよい。

【0039】

本発明において、非結晶性樹脂の摩擦材における高分散状態は、該非結晶性樹脂と、該非結晶性樹脂以外のその他の構成成分(以下、単に他成分ということがある)とを、予め分散化処理し、摩擦材を形成することによって実現される。

【0040】

また、既述したように、本発明の必須成分である非結晶性樹脂は、分散化処理の形態によって、基材成分として作用したり、結合成分として作用したり、充填成分として作用する。ゆえに、本発明の摩擦材は、上記にて、基材成分、結合成分、充填成分として例示した各成分の少なくとも1つを含有しない場合もある。

【0041】

以下、非結晶性樹脂と他成分との分散化処理について、具体例(1)〜(4)により説明する。

【0042】

(1)非結晶性樹脂で他成分を被覆する分散化処理

他成分、典型的には、基材成分及び/又は充填成分を、予め、非結晶性樹脂で被覆することによって、該他成分に対する非結晶性樹脂の分散状態を高めることができる。非結晶性樹脂で被覆する他成分(以下、被被覆成分ということがある)は1種のみでも2種以上でもよく、全ての他成分、つまり非結晶性樹脂以外の全ての構成成分でもよい。一部の他成分を非結晶性樹脂で被覆した場合には、非結晶性樹脂で被覆した該他成分と、残りの他成分とを混合等することになる。

非結晶性樹脂で他成分を被覆する方法は特に限定されず、非結晶性樹脂と他成分との組み合わせ、他成分の形状、大きさ、種類及び添加量、並びに非結晶性樹脂の種類、添加量に応じて適宜決定すればよい。例えば、流動状態の非結晶性樹脂1で被被覆成分2を被覆(図1の1−A参照)してもよいし、非流動状態の非結晶性樹脂1で被被覆成分2を被覆(図1の1−B参照)してもよい。

【0043】

流動状態の非結晶性樹脂で被被覆成分を被覆する方法としては、一般的な湿式法が挙げられる。すなわち、溶融状態の非結晶性樹脂又は溶解状態の非結晶性樹脂を、被被覆成分の表面に付着させる方法が挙げられる。例えば、流動状態(溶融状態又は溶解状態)の非結晶性樹脂を、被被覆成分の表面に塗布、吹き付け等したり、或いは、流動状態の非結晶性樹脂中に被被覆成分を浸漬、混合し、適宜、乾燥することにより、被被覆成分の表面に非結晶性樹脂の被膜を形成することができる。

さらに、溶融状態の非結晶性樹脂中に被被覆成分を浸漬する場合には、真空中で作業を行えば、均一な被覆状態を得ることができる。

【0044】

このように流動状態の非結晶性樹脂を被覆する場合、均一且つ安定な被膜を形成することができると共に、大量の被被覆成分に対して、また、複数種の被被覆成分に対して、一括で被覆処理を施すことが可能であるため、非常に生産性が高い。一方、被被覆成分が複数種である場合、各被被覆成分毎に被覆処理を施すことによって、各被被覆成分に適した被覆処理条件を設定することができるという利点がある。被被覆成分はその表面全体が膜状の非結晶性樹脂で均一に被覆されることが好ましいが、被被覆成分の表面に非結晶性樹脂が島状に付着していてもよい。

湿式法により非結晶性樹脂を被覆する場合、非結晶性樹脂は、加熱により溶融又は溶媒に溶解する流動性が求められる。或いは、非結晶性樹脂を構成するモノマーを流動状態とし、被被覆成分を該流動状態のモノマーで被覆し、被被覆成分の表面でモノマー重合させてもよい。

【0045】

非流動状態の非結晶性樹脂で被被覆成分を被覆する方法としては、例えば、一般的な乾式法が挙げられる。具体的には、例えば、接着剤を表面に塗布した被被覆成分に非結晶性樹脂の粉末を付着させる方法、接着剤を表面に塗布した被被覆成分に非結晶性樹脂のモノマーの粉末を付着させ、被被覆成分上でモノマーを重合する方法、単体で非流動状態の非結晶性樹脂粉末からなる流動層に加熱した被被覆成分を投入し、被覆する方法、非結晶性樹脂粉末と他成分原料とを、ボールミル、ジェットミル等で互いに衝突させて被被覆成分表面に非結晶性樹脂粉末を付着させる方法、非結晶性樹脂と被被覆成分をディスクペレッター等の造粒機で造粒する方法等が挙げられる。

【0046】

このように非流動状態の非結晶性樹脂を被覆する場合、溶媒溶解性や溶融性の低い非結晶性樹脂を用いることが可能となる。つまり、非結晶性樹脂の材料選択性が高くなる。また、湿式法と比較して、非結晶性樹脂の使用量を低減することができるため、摩擦材のコスト削減も可能である。さらに、乾式法は、湿式法と比較して、溶媒等を用いないため、溶解工程、乾燥工程、溶媒抽出工程等が不要であることから、製造工程が簡便であり生産性に優れていると共に、環境負荷も小さい。また、被被覆成分表面に非結晶性樹脂を均一に被覆することができるという利点もある。

被被覆成分が複数種である場合、被覆処理は、各成分ごとに行ってもよいし、複数の被被覆成分をまとめて行ってもよい。被被覆成分はその表面全体が膜状の非結晶性樹脂で被覆されることが好ましいが、被被覆成分の表面に非結晶性樹脂が島状に付着していてもよい。

【0047】

非結晶性樹脂で被覆する他成分としては、特に、高摩擦成分が好ましい。高摩擦成分とは、充填成分のうちの1種であり、摩擦材の摩擦係数を高くするように作用する。具体的には、図2において、一点鎖線で表示した円の内部は、摩擦材原料(高摩擦成分)と相手材(典型的には、ディスクロータ)5が接触する部分を示しており、この部分で、摩擦力が発生する。この円内部の接触条件が変化することで、摩擦力が変化し振動が発生する。ゆえに、高摩擦成分2’を非結晶性樹脂1で覆うことで、摩擦材原料(高摩擦成分)がばねで支えられた構造となる。従って、接触条件(ディスクロータ等の相手材の表面凹凸等)が変化しても、ばねが緩衝作用を持つため、接触条件の変化が緩やかとなり振動が発生しにくくなる。

以上のような本発明においては、高摩擦成分による摩擦材の摩擦特性を保持したままで、非結晶性樹脂による摩擦材のノイズ特性向上及び振動特性向上効果を効果的に高めることができる。特に、高摩擦成分のみを非結晶性樹脂で被覆することによって、摩擦材の成形性、コスト性、摩擦特性等を確保しつつ、より効果的に摩擦材のノイズ特性及び振動特性を向上させることができる。

【0048】

高摩擦成分とは、充填成分のうち、モース硬度が4以上、好ましくは6以上の金属成分、酸化物成分等を指し、具体的には、酸化マグネシウム、酸化ジルコニウム、酸化アルミニウム、炭化ケイ素、ケイ酸ジルコニウム等が挙げられる。高摩擦成分は1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。また、非結晶性樹脂で被覆する高摩擦成分は、摩擦材を構成する全ての高摩擦成分であってもよいし、一部の高摩擦成分のみであってもよい。

高摩擦成分の形状に特に限定はなく、例えば、球状でも、繊維状でもよい。また、高摩擦成分の粒径は特に限定されないが、等体積球換算で、0.001μm〜500μm、特に0.1μm〜100μmであることが好ましい。

【0049】

高摩擦成分は、摩擦材の温度上昇に伴い、結合成分の劣化や非結晶性樹脂の軟化、劣化等が生じ、摩擦材表面における保持力が低下することによって、摩擦表面から脱落するおそれがある。高摩擦成分の脱落は、摩擦材の摩擦力低下を招き、ブレーキの効きが低下したり、或いは、脱落した高摩擦成分が摩擦面上に残留した状態で、摩擦材と相手材が摺動することによって、摩擦材表面の偏摩耗等を招き、摩擦材の耐摩耗性が悪化したりする。

そこで、上記非結晶性樹脂で被覆し、分散化処理された高摩擦成分は、さらに、繊維状成分と複合化されることが好ましい。繊維状成分と複合化することによって、該高摩擦成分が繊維状成分に抱合され、摩擦材における高摩擦成分の保持力が向上し、摩擦材表面からの高摩擦成分の脱落を抑制することができる。その結果、摩擦材の摩擦特性の安定性向上及び耐摩耗性向上が可能である。

【0050】

繊維状成分としては、上記基材成分として例示したものと同様の材料からなるものが挙げられ、その繊維形状に特に限定はないが、脱落を防止する、非結晶性樹脂で被覆された高摩擦成分の粒径に応じて、その繊維径や繊維長を選択することが好ましい。通常は、繊維径が0.001μm〜2000μm、特に1μm〜30μm、繊維長が0.1μm〜50mm、特に1mm〜30mmであることが好ましい。また、アスペクト比(繊維長/繊維径)が3〜1000、特に10〜200であることが好ましい。中でも、高摩擦成分を被覆する非結晶性樹脂との接着性、耐熱性、強度、コストの観点から、アラミド繊維が好適である。繊維状成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0051】

上記非結晶性樹脂で被覆された高摩擦成分を、繊維状成分と複合化する方法としては特に限定されず、例えば、非結晶性樹脂で被覆された高摩擦成分と、繊維状成分とを、接着剤を用いて結着させる方法が挙げられる。接着剤としては、例えば、スターチ、ラテックス(ゴム)、カゼイン等の軟質物質のほか、自己硬化型及び溶剤型の樹脂接着剤等が挙げられ、中でも、接着強度の観点から、自己硬化型の樹脂接着剤が好ましい。接着剤を繊維状成分に塗布した後、非結晶性樹脂で被覆された高摩擦成分を混合するか、接着剤を非結晶性樹脂で被覆された高摩擦成分に塗布した後、繊維状成分と混合することで、接着剤と、非結晶性樹脂で被覆された高摩擦成分と、繊維状成分とを複合化することができる。

【0052】

非結晶性樹脂で被覆された高摩擦成分と、該高摩擦成分と複合化する繊維状成分との割合は、適宜設定することができる。上記基材成分として使用する繊維状成分の全てを該高摩擦成分と複合化してもよいし、基材成分の繊維状成分の一部を該高摩擦成分と複合化してもよい。非結晶性樹脂で被覆された高摩擦成分と、繊維状成分との具体的な割合としては、高摩擦成分そのもの(被結晶性樹脂被覆前)と繊維状成分の体積比(高摩擦成分:繊維状成分)が1:1〜1:100、特に1:5〜1:20であることが好ましい。

【0053】

非結晶性樹脂で被覆された他成分(高摩擦成分を含む)や、非結晶性樹脂で被覆された高摩擦成分と繊維状成分との複合体は、必要に応じてその他の成分と混合、成形し、硬化させることで摩擦材を形成することができる。具体的には、例えば、非結晶性樹脂で被覆された他成分及び/又は非結晶性樹脂で被覆された高摩擦成分と繊維状成分との複合体を、摩擦材を構成するその他の成分と、アイリッヒミキサー、ユニバーサルミキサー、レーディングミキサー、Vブレンダー等の混合器を用いて混合する。次に得られた混合物を用いて、成型用金型にて加圧加熱成型(例えば、130℃〜180℃、5MPa〜100MPa)し、成型体を得る。加熱加圧成型における加熱加圧時間は適宜設定すればよい。必要に応じて、成形用金型による加圧加熱成型の前に、上記混合物を成型用金型にて予備成型し、得られた予備成型体を加圧加熱成型してもよい。

得られた成型体は、さらに150℃〜300℃で加熱処理し、硬化させる。加熱処理時間は適宜設定することができる。加熱処理後、必要に応じて、研磨して寸法出しし、摩擦材が得られる。

【0054】

(2)熱硬化性樹脂に粉末状の非結晶性樹脂を分散混合する分散化処理

結合成分として熱硬化性樹脂を用いる場合、予め、熱硬化性樹脂に、非結晶性樹脂の粉末を混合分散させておくことで、熱硬化性樹脂及び非結晶性樹脂の混合分散物と、これら熱硬化性樹脂及び非結晶性樹脂以外の構成成分との混合時に、非結晶性樹脂の高分散が実現可能である。

ここで、粉末状の非結晶性樹脂を混合分散する熱硬化性樹脂は、液状でも粉末状でもよい。また、熱硬化性樹脂と非結晶性樹脂の分散混合において、非結晶性樹脂は、固体状態を保持し、熱硬化性樹脂と固溶体を形成しない。

【0055】

非結晶性樹脂粉末の形状、大きさは特に限定されないが、球状、さらには、平均粒径が1μm以下の球状であることが好ましい。混合分散した熱硬化性樹脂が溶融状態となった際にその流動性が損なわれないため、非結晶性樹脂粉末と熱硬化性樹脂の混合分散物と、その他の成分とを混合した際に、非結晶性樹脂が他成分同士の隙間に入り込み、摩擦材のバネ性を効果的に改善し、ノイズ特性及び振動特性を向上させることができるからである。

球状の非結晶性樹脂粉末の平均粒径は、他成分間の隙間に入り込み易いことから、特に100μm以下、さらには、20μm以下であることが好ましい。一方、摩擦材を構成する各原料を支持するばね構造を構築させ、振動を吸収するためには、球状の非結晶性樹脂粉末の平均粒径は、0.01μm以上、特に0.1μm以上であることが好ましい。また、球状粉末は、真球度が高い程好ましい。ここで非結晶性樹脂粉末の平均粒径は、1次粒径とし、電子顕微鏡や光学顕微鏡による画像解析や、レーザー回折法、篩い分け法等により測定することができる。

【0056】

一方で、非結晶性樹脂粉末が、扁平形状を有する場合、球状粉末と比較して、単位重量あたりの他成分との接触面積が大きいため、非結晶性樹脂の使用量を低減することができる。ここで、扁平形状とは、x方向、y方向、z方向の長さがほぼ同等の球状に対して、x、y、z方向において最も長さの短い方向における長さmが、他の少なくとも1つの方向の長さに対して、2分1以下、好ましくは3分の1以下である形状であり、該長さmの方向を厚みとし、残りの2方向から形成される面方向を有する。

【0057】

扁平形状としては、特に板状、具体的には、厚みが1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状が好ましく、特に、厚みが0.6μm以下、且つ、上記正方形換算の一辺の長さが2μm以下の扁平形状が好ましく、さらに、厚みが0.4μm以下、且つ、上記正方形換算の一辺の長さが1.5μm以下の扁平形状が好ましい。一方、摩擦材を構成する各原料を支持するばね構造を構築するためには、扁平形状の非結晶性樹脂粉末は、厚みが0.01μm以上、特に0.1μm以上であることが好ましく、上記一辺の長さが0.03μm以上、特に0.3μm以上であることが好ましい。

また、上記正方形換算した際の一辺の長さを、厚み方向で除した値が3以上、特に4以上、さらに5以上であることが好ましい。

【0058】

熱硬化性樹脂の流動性の確保及び非結晶性樹脂の他成分との接触面積の確保の観点からは、非結晶性樹脂粉末として球状及び扁平形状の両方を混合して用いることが好ましい。このとき球状及び扁平形状の混合割合は適宜設定すればよい。

【0059】

熱硬化性樹脂としては、摩擦材の結合成分として使用可能なものであれば特に限定されず、上記にて結合成分として例示したものが挙げられる。中でも、強度、耐熱性、コストの観点から、フェノール樹脂及び変性フェノール樹脂が好適である。

予め混合分散を行う非結晶性樹脂及び熱硬化性樹脂は、それぞれ、摩擦材を構成する全量であってもよいし、各成分の一部のみを上記混合分散処理し、残りを、後続の他成分との混合処理時に添加してもよい。

非結晶性樹脂粉末と熱硬化性樹脂との混合分散処理の方法としては、任意の混合分散法を採用することができ、具体的には、融解した熱硬化性樹脂(フェノール樹脂等)中に微細な非結晶性樹脂粉末を投入し、分散させる方法、溶媒中で熱硬化性樹脂(フェノール樹脂等)と非結晶性樹脂粉末を分散させる方法、熱硬化性樹脂(フェノール樹脂等)の重合中に非結晶性樹脂を加える方法等が挙げられる。中でも、融解したフェノール樹脂中に微細な非結晶性樹脂粉末を投入し分散させる方法は、非結晶性樹脂が溶融、溶解せずとも混合できることから好適である。

【0060】

非結晶性樹脂と熱硬化性樹脂との混合分散物は、上記(1)の非結晶性樹脂で被覆された他成分と同様、必要に応じてその他の成分と混合し、成形、熱処理等を施し、さらに加熱処理し、硬化させ、必要に応じて、研磨して寸法出しすることによって、摩擦材が得られる。

【0061】

(3)熱硬化性樹脂と非結晶性樹脂を重合する分散化処理

結合成分として熱硬化性樹脂を用いる場合、予め、熱硬化性樹脂と非結晶性樹脂とを重合させることで、分子レベルで熱硬化性樹脂と非結晶性樹脂を分散させることができ、これら熱硬化性樹脂及び非結晶性樹脂以外の構成成分との混合時に、非結晶性樹脂の高分散が実現可能である。その結果、非結晶性樹脂の使用量を低減させることができ、コストアップ抑制や成形性を向上しつつ、効果的に摩擦材のノイズ特性や振動特性の向上が可能である。

【0062】

熱硬化性樹脂と非結晶性樹脂の重合体形態は特に限定されず、例えば、熱硬化性樹脂の基本骨格を主鎖骨格として有し、側鎖に非結晶性樹脂の構成単位がペンダント状に結合した形態、或いは、非結晶性樹脂の基本骨格を主鎖骨格として有し、側鎖に熱硬化性樹脂の構成単位がペンダント状に結合した形態の他、ブロック共重合体、ランダム共重合体、交互共重合体等が挙げられる。

【0063】

重合方法は特に限定されないが、非結晶性樹脂が流動状態となる温度と熱硬化性樹脂が流動状態となる温度は大きく異なる傾向が高いため、熱硬化性樹脂のモノマーやオリゴマー等を、非結晶性樹脂の存在下、重合する方法が好ましい。具体的には、以下のような方法が挙げられる。

すなわち、熱硬化性樹脂と、非結晶性樹脂を重合させる方法については、熱硬化性樹脂の特性を活かしながら非結晶性樹脂の特性を出すために、グラフト重合させることが最適である。グラフト重合は、硬化前の熱硬化性樹脂(モノマーやオリゴマーの他、ポリマーでもよい)に短波長の可視光、例えば、紫外線や高エネルギーの粒子(例えば、電子線)を照射することにより、熱硬化性樹脂を活性化させ、そこに非結晶性樹脂を反応させることにより、熱硬化性樹脂を基本骨格とし、非結晶性樹脂が側鎖となる重合体が得られる。

【0064】

非結晶性樹脂と熱硬化性樹脂の重合割合は、各樹脂の構成単位(モノマー)換算で、樹脂全体に対する非結晶性樹脂の割合が20%〜80%が好ましい。

予め重合を行う非結晶性樹脂及び熱硬化性樹脂は、それぞれ、摩擦材を構成する全量でなくてよく、使用する各成分の一部のみを重合してもよい。

【0065】

非結晶性樹脂と熱硬化性樹脂の重合体は、上記(1)の非結晶性樹脂で被覆された他成分と同様、必要に応じてその他の成分と混合し、成形、熱処理等を施し、さらに加熱処理し、硬化させ、必要に応じて、研磨して寸法出しすることによって、摩擦材が得られる。

【0066】

(4)非結晶性樹脂より形成された多孔質体の空孔内に、他成分を充填する分散化処理

非結晶性樹脂で多孔質体を形成し、該多孔質体の空孔内に他成分を充填することで、摩擦材における非結晶性樹脂の高分散配置の実現が可能である。

本実施形態においては、多孔質体の各空孔内に充填される他成分に対して、多孔質体の壁を形成する非結晶性樹脂の高分散配置が実現されると共に、多孔質体を形成する非結晶性樹脂が摩擦材において三次元方向に連続して存在することにより、摩擦材のバネ特性を向上させ、摩擦材のノイズ特性及び振動特性がさらに高められる。また、多孔質体内に他の成分が保持されると共に、摩擦材の強度及び形状が多孔質体により確保されるため、本実施形態において、多孔質体を構成する非結晶性樹脂は、摩擦材の基材成分として作用する。ゆえに、本実施形態においては、従来、摩擦材の形状保持や強度確保等の機能を有する、基材成分として使用されている無機系繊維や有機系繊維等の繊維状成分の使用量を低減することが可能、或いは、繊維状成分を使用する必要がない。また、摩擦材を構成する成分を結合させる結合成分の使用量の低減も可能である。

【0067】

基材成分として作用する繊維状成分は、高価であるものが多く、また、環境面からその使用が懸念されているものもある。さらに、繊維状成分による、摩擦材の摩擦摩耗特性の不安定化の他、ノイズ特性及び振動特性への悪影響も懸念されている。特に、有機系繊維は、使用中に摩擦熱により高温に曝されると強度劣化や熱分解を生じる結果、抱合性能が低下し、摩擦材の耐久性低下の原因の1つとなる。すなわち、繊維状成分は繊維同士の絡み合い力により混合している充填成分などの構成成分を抱合しているが、摩擦時の発熱により強度が劣化したり分解すると、その抱合効果が低下するため摩擦材の破損や強度低下が発生し、摩擦材は長期間にわたって安定した性能を維持することができなくなるおそれがある。ゆえに、繊維状成分の使用量を低減することが望ましいが、摩擦材の形状保持や強度保持の観点から、減量は難しいのが実情であった。

【0068】

これに対して、非結晶性樹脂を用いて形成した多孔質体を基材成分として用いる場合、上記したように、多孔質空隙中に他の摩擦材原料が保持されるため、繊維状成分(強化繊維)が不要となる若しくはその配合量が低減する、他の摩擦材原料が各孔単位で保持されるため結合成分を少なくできる、多孔質体が3次元ネットワークを形成するため、原料保持のばねとしてくまなく存在させることができるという効果がある。その結果、繊維状成分、結合成分、その他充填成分の使用量をトータルで少なくすることが可能であり、上記のような問題点を解決することができる。

従って、非結晶性樹脂で多孔質体を形成し、該多孔質体の空孔内に他成分を充填することで、既述したような摩擦材のノイズ特性及び振動特性の向上と共に、成形性、コスト性等の向上が可能であり、さらには、上記繊維状成分の使用量低減による摩擦材の摩擦摩耗不安定化、コスト上昇等の問題も改善することができる。

尚、多孔質体の空孔径、摩擦材の気孔径は、水銀ポロシメータ等により測定することができる。

【0069】

非結晶性樹脂の多孔質体の具体的な構造としては、特に限定されないが、耐熱性と支持ばね効果によるノイズ抑制の観点から、空孔率が30〜95%、特に40〜90%であることが好ましい。また、支持ばね効果によるノイズ抑制と原料浸透性の観点から、平均空孔径が50μm〜3000μm、特に100μm〜1000μmであることが好ましい。

また、他成分をその空孔内に充填するためには、空孔が連通している必要がある。

【0070】

非結晶性樹脂で多孔質体を形成する方法としては、任意の技術を採用することができる。例えば、非結晶性樹脂と発泡剤とを混合し、高温で溶融し、そのまま冷却する方法、非結晶性樹脂を溶媒で溶かし、急速に減圧し溶媒を飛ばす方法等により形成することができる。

【0071】

或いは、ハニカム構造等の型に、溶融若しくは溶媒で溶解した非結晶性樹脂を注入し成形する方法、多数の筒型の非結晶性樹脂を作製し、それを互いに接着しハニカム構造を形成する方法等により形成することができる。

【0072】

多孔質体に充填される他成分は、通常、結合成分及び充填成分を必須成分とし、上記有機系繊維や無機系繊維等の基材成分を含有しない原料混合物が好ましい。原料混合物の具体的な組成は、特に限定されず、適宜選択すればよい。通常、結合成分を5〜60vol%、充填成分を0.1〜90vol%含有することが好ましい。尚、本発明において、多孔質体に充填する成分には、上記有機系繊維や無機系繊維等の従来の基材成分や、非結晶性樹脂が含有されていてもよい。

多孔質体に他成分(原料混合物)を充填する方法は特に限定されず、原料混合物を、公知の方法で圧入すればよい。具体的には、原料混合物を液体に分散させ、スラリーとし、それを多孔質に圧入し充填する方法、多孔質体上に原料混合物を載せ振動を加えて孔中に充填する等の方法が挙げられる。

【0073】

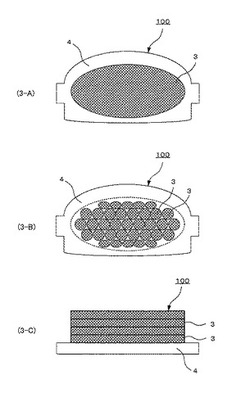

摩擦材を構成する非結晶性樹脂の多孔質体は、1つでも、或いは2つ以上でもよい。例えば、多孔質体を1つのみ用いる場合には、図3の3−Aのように、作製しようとする摩擦材と同等の外形を有する多孔質体3を用い、該多孔質体3に他成分を充填し、摩擦材の予備成型体とすることができる。或いは、図3の3−B及び3−Cのように、多孔質体3を2つ以上用いる場合には、作製しようとする摩擦材よりも小さい塊状の多孔質体3(3−B参照)を用い、他成分を充填した該多孔質体を複数結着させて成型し、摩擦材の予備成型体としたり、作製しようとする摩擦材よりも薄いシート状の多孔質体3(3−C参照)を用い、他成分を充填した該多孔質体を積層して成型し、摩擦材の予備成型体とすることができる。ここで塊状とは、球状、角状、チップ状等を含む。

尚、図3において、符号4は、本発明の摩擦材と共に摩擦部材を構成する裏金であり、その形状等は図3の形態に限定されない。

【0074】

作製しようとする摩擦材とほぼ同等の形状を有する多孔質体を用いる場合には、多孔質体が連続であるため、強度が均一で且つ高く、さらに、多孔質体同士を接着する処理が不要である等のメリットがある。その一方、多孔質体が大きいため、他成分の混合物を多孔質体の空孔内部に充填するのが困難になる。

【0075】

これに対して、複数の多孔質体を用いる場合には、多孔質体を小さく、又は薄くすることができるため、他成分の混合物の充填が容易且つ均一になる。さらに、多孔質体毎に充填する他成分の組成や、多孔質体の構造等を変え、各多孔質体を摩擦材に配置することによって、摩擦面方向や厚み方向等において異なる摩擦特性、摩擦摩耗特性等を有する、異方性の摩擦材を得ることができる。

例えば、偏摩耗が生じ易い摩擦面を形成する部分には、耐摩耗性に優れる材料、例えば、潤滑性に優れる黒鉛や硫化物等を多く含有する他成分混合物を充填した多孔質体を配置し、高摩擦摩耗性を付与することで、摩擦表面の偏摩耗を抑制することができる。或いは、初期状態の摩擦表面が摩耗する結果、摩擦材の表面に露出し、新たに摩擦表面となる部分には、柔軟性を付与する原料である有機充填剤を多く含有する他成分混合物を充填した多孔質体を配置し、高いバネ特性を付与することで、摩擦材厚さが薄くなっても良好なノイズ特性、振動特性を維持することができる。また、摩擦材の厚み方向に気孔率、気孔径、成分を変化させ、摩擦材の厚み方向の弾性率を任意に設計することにより、摩擦材が摩耗しても最適なばね特性を発揮する設計が可能となる。

【0076】

作製しようとする摩擦材よりも小さい塊状の多孔質体の作製方法は、特に限定されず、上記多孔質体と同様の方法を採用し、所望の形状、大きさとすればよい。多孔質体を粉砕したものを使用することもできる。摩擦材を構成する複数の塊状多孔質体は、その大きさや形状が互いに異なっていてもよい。塊状多孔質体の大きさは、特に限定されないが、通常、摩擦材の厚みと、摩擦材を構成する他の成分の充填性、層間強度の観点から、等体積球換算で直径が1〜30mm、特に3〜10mmとすることが好ましい。

他成分の混合物を充填した塊状多孔質体は、例えば、さらに、充填した他成分混合物と混合し、2次混合物を調製し、これを成形することによって、摩擦材の予備成型体とすることができる。

【0077】

また、シート状多孔質体の作製方法は、特に限定されず、上記多孔質体と同様の方法を採用し、所望の形状、大きさとすればよい。シート状多孔質体の厚さは、特に限定されないが、通常、摩擦材の厚みと、摩擦材を構成する他の成分の充填性、層間強度の観点から、0.2〜50mm、特に3〜10mmとすることが好ましい。

他成分の混合物を充填したシート状多孔質体は、必要に応じて、シート間に熱硬化性樹脂等の接着剤を使用して、接合し、成形することによって、摩擦材の予備成型体とすることができる。

【実施例】

【0078】

<摩擦材の作製>

(実施例1)

高摩擦成分(ジルコン ZrSiO4)と非結晶性樹脂(ポリアミドイミド樹脂 PAI)とを、250℃に加熱したニーダー中に、ZrSiO4/PAI=8/2(vol比)で投入し、両成分を充分に混練りし、ジルコンとPAIの混合物を得た。次に、この混合物を回転式羽根による粉砕機にて所定の粒径に粉砕し、PAIで被覆されたジルコン(ZrSiO4/PAI被覆)を得た。

表1に示す各原料(配合割合vol%)を、縦型ミキサーを用いて5分間均一に混合し、摩擦材原料混合物を得た。加熱加圧成形は、150℃に加熱した金型中に摩擦材原料混合物を投入した後、10分間、200kg/cm2(19.6MPa)で加熱して行った。その後、200℃、2時間、硬化を行い、摩擦材を得た。

【0079】

【表1】

【0080】

(比較例1)

表1に示す各原料を、縦型ミキサーを用いて5分間均一に混合し、摩擦材原料混合物を得た。得られた摩擦材原料混合物を用いて、実施例1と同様にして摩擦材を作製した。

【0081】

(比較例2)

予め、ZrSiO4をPAIで被覆する処理を行わずに、表1に示す各原料を、縦型ミキサーを用いて5分間均一に混合し、摩擦材原料混合物を得た。得られた摩擦材原料混合物を用いて、実施例1と同様にして摩擦材を作製した。

【0082】

<摩擦材の評価>

実施例及び比較例にて得られた摩擦材について、市街地走行を模擬した走行(速度:40km/h、減速度:0.1〜1.5m/s2、温度:50℃〜150℃で100回の制動)の中で、鳴きが発生した回数及び鳴きの音量を測定した。結果を表2に示す。

【0083】

【表2】

【0084】

表2により、比較例1と比較例2とを比較すると、PAIを含有する比較例2の方がPAIを含有しない比較例1よりも鳴きの発生回数が少なく、且つ、鳴きの音量も小さかった。

さらに、予め非結晶性樹脂であるPAIで被覆した高摩擦成分(ジルコン)を用いた実施例1は、ジルコンを予めPAIで被覆していないことを除いて、配合成分及びその配合割合が同じ比較例2と比べて、鳴きの発生回数が半減すると共に、鳴きの音量も小さかった。すなわち、予め非結晶性樹脂を高摩擦成分に被覆しておくことによって、単に非結晶性樹脂を混合する場合よりも鳴き抑制効果が大きいことがわかる。

【図面の簡単な説明】

【0085】

【図1】(1)非結晶性樹脂で他成分を被覆する分散化処理の形態例を示す模式図である。

【図2】(1)非結晶性樹脂で他成分を被覆する分散化処理において、高摩擦成分を非結晶性樹脂で被覆した場合の高摩擦成分と摩擦材の相手材とが接触する部分を示す模式図である。

【図3】(4)非結晶性樹脂より形成された多孔質体の空孔内に他成分を充填する分散化処理の形態例を示す模式図である。

【技術分野】

【0001】

本発明は、摩擦時のノイズ及び振動の抑制と共に、成形性向上及びコスト削減を可能とする摩擦材及び摩擦材の製造方法に関する。

【背景技術】

【0002】

産業機械、鉄道車両、荷物車両、乗用車等に使用されるブレーキパッド、ブレーキライニング、クラッチフェーシング等の摩擦材は、安全確保のために高い信頼性が求められるが、さらなる高性能化が要求されている。具体的には、摩擦材は、運動エネルギーを摩擦により熱に変換する役割を担っているため、制動時に発生する摩擦熱に対する耐熱性と同時に、走行安定性の見地から温度や天候によらず、一定の摩擦特性を発揮すること、長期間にわたって特性変化の少ない優れた耐摩耗性を有すること、制動時に鳴き等のノイズや車両の振動が発生しないこと、などが求められている。特に、摩擦材の摩擦振動に起因して発生するノイズや振動は、車両の商品性や静粛性の向上の観点から、重要な技術課題の1つとされている。

【0003】

これらの要求を満たすために、摩擦材は、複数種の成分を組み合わせて形成されている。例えば、摩擦材の形状を保持するための繊維基材、繊維基材等の成分を結合させる結合材、その他摩擦材の種々の特性(例えば、耐摩耗性、耐熱性、摩擦係数の調整及び安定化等)を調整するための充填材等が組み合わせて使用されている。摩擦材は、これら成分を混合機で混合した原料混合物を、加圧加熱することで硬化させ、成型し、必要に応じて研磨、寸法出し等することで製造されている。

摩擦材を構成する結合材としては、耐熱性、機械的特性、低価格性、成形加工性等の優れた特性を有していることから、フェノール樹脂に代表される熱硬化性樹脂が使用されることが多い。フェノール樹脂に対しては、上記諸特性能の向上を目的として、変性を施すことも行われている。しかしながら、耐熱性や摩擦特性において充分な効果が得られていない。フェノール樹脂は、摩擦時の熱により分解して低分子化又は熱により溶融し、摩擦材のノイズ特性や振動特性に悪影響を及ぼすことが知られている。特に、摩擦材の硬度を低下させることが可能な変性フェノール樹脂を用いることにより、摩擦材の振動吸収性を向上させ、鳴き、異音の発生を抑制することも行われているが、一方で摩擦材の耐熱性が低下する、摩擦材製造時の成形性が低下するという問題が発生している。

【0004】

そこで、耐熱性に優れたポリイミド樹脂を結合材として用いることが提案されている(例えば、特許文献1等)。特許文献1には、芳香族ポリイミド樹脂粉末100重量部に、フッ素樹脂粉末5〜30重量部と、d軌道に不対電子を有する遷移金属粉末及び/又は該遷移金属の酸化物粉末1〜30重量部とを添加してなるポリイミド系組成物を、加熱・圧縮成形することによって得られたポリイミド系摩擦材が記載されている。特許文献1では、上記配合割合の各原料をヘンシェルミキサーで乾式混合したのち、320〜370℃、800〜1500kg/cm2の条件下で圧縮成形することで、ポリイミド系摩擦材を製造している。また、特許文献1の実施例において、実際に製造されているポリイミド摩擦材は、71wt%〜89wt%のポリイミド樹脂を含有している。

【0005】

【特許文献1】特公平5−62916号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、ポリイミド樹脂は、(1)フェノール樹脂と比較して高価であり、摩擦材のコストを増大させる、(2)高温・高圧下でなければ成形できず、大規模且つ高価な製造装置が必要であり、成形性や生産性が悪い、といった問題がある。また、熱可塑性ポリイミド樹脂は、特許文献1に記載の摩擦材のように、(3)多量に使用した場合、制動時の摩擦熱により軟化、溶融し、フェード現象等を引き起こし、摩擦材の摩擦特性を低下させるおそれもある。

【0007】

本発明者らは、鋭意検討を行った結果、摩擦材の構成成分として、線状の高分子構造を有する非結晶性樹脂を使用することによって、摩擦材の摩擦力発生点における相手材表面への追従性、すなわち、ばね特性を改良することができ、摩擦時のノイズ及び振動を抑制することが可能であることを見出した。そして、摩擦材の成形性、コスト性、摩擦特性等を確保しつつ、上記非結晶性樹脂によるノイズ特性及び振動特性の向上効果を得るためには、特許文献1のように、結合材として多量のポリイミド樹脂を、摩擦材を構成する他成分と単に混合し、成形するのではなく、他成分に対して高分散状態で配置し、且つ、使用量を抑えることが重要であることを見出した。

【0008】

本発明は上記実情を鑑みて成し遂げられたものであり、成形性、コスト性、摩擦特性等を確保しつつ、摩擦材のノイズ特性及び振動特性を向上させた摩擦材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の摩擦材は、鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする。

【0010】

本発明の摩擦材は、線状の高分子構造を有する非結晶性樹脂を含有するため、バネ特性に優れ、摩擦時のノイズ及び振動を抑制することが可能であると共に、該非結晶性樹脂と該非結晶性樹脂以外の構成成分(他成分)の少なくとも1種とを、予め分散化処理することにより、該非結晶性樹脂を高分散配置し、且つ、該非結晶性樹脂の使用量を低減することによって、摩擦材の成形性、コスト性、摩擦特性等を確保しつつ、優れたノイズ特性及び振動特性を実現させたものである。

【0011】

前記非結晶性樹脂としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種が挙げられる。

前記摩擦材において、前記非結晶性樹脂の含有量は、0.001〜50vol%が好ましい。

【0012】

前記非結晶性樹脂と前記他成分との分散化形態としては、例えば、前記他成分が前記非結晶性樹脂で被覆されている形態が挙げられる。特に、前記他成分として高摩擦成分を含有し、少なくとも該高摩擦成分が前記非結晶性樹脂で被覆されている場合には、摩擦材のノイズ特性及び振動特性を効果的に向上させることができる。高摩擦成分としては、モース硬度が6以上のものが好適に使用される。また、前記非結晶性樹脂で被覆された前記高摩擦成分を、さらに、繊維状成分と複合化した形態は、摩擦材表面からの高摩擦成分の脱落を抑制することが可能であり、摩擦材の摩擦特性の安定化が可能である。

【0013】

前記非結晶性樹脂と前記他成分とのその他の分散化形態としては、例えば、前記非結晶性樹脂で、該非結晶性樹脂以外の前記摩擦材を構成する全ての他成分が被覆されている形態が挙げられる。全ての他成分を非結晶性樹脂で被覆する場合、摩擦材のバネ特性向上効果が高く、ノイズ及び振動の発生がより確実に抑制される。

【0014】

また、前記他成分として熱硬化性樹脂を含有する場合、前記分散化処理において、該熱硬化性樹脂と粉末状の前記非結晶性樹脂を分散混合することによって、摩擦材原料の混合時や成形時における熱硬化性樹脂の流動性が損なわれず、該熱可塑性樹脂と共に非結晶性樹脂を他成分同士の隙間に分散させることができる。前記熱硬化性樹脂としては、例えば、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種が挙げられる。

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状又は扁平形状が好適である。また、扁平形状の粉末状非結晶性樹脂としては、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状が好ましい。

【0015】

前記他成分として熱硬化性樹脂を含有する場合、前記非結晶性樹脂と熱可塑性樹脂の他の分散化形態として、前記非結晶性樹脂と該熱硬化性樹脂との重合が挙げられる。

【0016】

さらに、前記非結晶性樹脂と前記他成分とのその他の分散化形態としては、前記非結晶性樹脂により形成された多孔質体の空孔内に、前記他成分が充填されている形態が挙げられる。前記他成分が充填された前記多孔質体は、摩擦材に複数含有させることができる。このとき、前記多孔質体としてシート状のものを用い、該シート状多孔質体を複数積層させた形態とすることもできる。また、前記複数の多孔質体のうち、少なくとも2つの多孔質体に、異なる他成分を充填させることもできる。前記多孔質体は、摩擦材の形状を保持する基材成分として機能させることができる。

【0017】

本発明の摩擦材の製造方法は、鎖状の高分子構造を有する非結晶性樹脂と、該非結晶性樹脂以外の前記摩擦材を構成する少なくとも1種の他成分とを、予め分散化処理する工程を備えることを特徴とする。

【0018】

前記非結晶性樹脂としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種が挙げられる。

前記非結晶性樹脂の含有量としては0.001〜50vol%が好ましい。

【0019】

前記分散化処理工程における、前記非結晶性樹脂と前記他成分の分散化処理としては、例えば、前記他成分を前記非結晶性樹脂で被覆する処理が挙げられる。具体的な被覆処理としては、前記他成分を流動状態の前記非結晶性樹脂で被覆する方法、又は、前記他成分を非流動状態の前記非結晶性樹脂で被覆する方法、が挙げられる。

【0020】

また、前記他成分として高摩擦成分を含有する場合、前記分散化処理工程において少なくとも該高摩擦成分を前記非結晶性樹脂で被覆することによって、効果的に摩擦材のノイズ特性及び振動特性を向上させることができる。前記高摩擦成分としてはモース硬度が6以上のものが好ましい。また、前記非結晶性樹脂で被覆した前記高摩擦成分は、さらに、繊維状成分と複合化することによって、摩擦材表面からの高摩擦成分の脱落を抑制することができ、安定した摩擦特性を示す摩擦材が得られる。

【0021】

前記分散化処理工程における、他の分散化処理として、前記非結晶性樹脂以外の前記摩擦材を構成する全ての他成分を、前記非結晶性樹脂で被覆する処理が挙げられる。

【0022】

また、前記他成分として熱硬化性樹脂を使用する場合の分散化処理としては、熱硬化性樹脂と粉末状の前記非結晶性樹脂を分散混合する方法が挙げられる。前記熱硬化性樹脂としては、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種が挙げられる。

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状又は扁平形状が好適である。また、扁平形状の粉末状非結晶性樹脂としては、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状が好ましい。

【0023】

また、前記他成分として熱硬化性樹脂を含有する場合、前記非結晶性樹脂との分散化処理として、前記非結晶性樹脂と該熱硬化性樹脂との重合が挙げられる。

【0024】

さらに、前記非結晶性樹脂と前記他成分とのその他の分散化処理として、前記非結晶性樹脂により形成された多孔質体の空孔内に、前記他成分が充填させる方法が挙げられる。前記他成分を充填させた前記多孔質体は、摩擦材に複数含有させることができる。このとき、前記多孔質体としてシート状のものを用い、該シート状多孔質体を複数積層させることもできる。また、前記複数の多孔質体のうち、少なくとも2つの多孔質体に、異なる他成分を充填させることもできる。

【発明の効果】

【0025】

本発明によれば、成形性、コスト性、摩擦特性等を確保しつつ、ノイズ特性及び振動特性に優れた摩擦材を提供することができる。

【発明を実施するための最良の形態】

【0026】

本発明の摩擦材は、鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする。

本発明において、摩擦材は、鎖状の高分子構造を有する非結晶性樹脂(以下、単に非結晶性樹脂ということがある)を高分散状態で含有している。本発明は、該非結晶性樹脂の摩擦材における高分散を実現するために、非結晶性樹脂と摩擦材を構成する他の成分とを単に混合させるのではなく、非結晶性樹脂と摩擦材を構成する少なくとも1種の他の成分とを、予め分散化処理し、得られる分散化処理物を用いて摩擦材を形成する点に大きな特徴を有する。

【0027】

鎖状の高分子構造を有する樹脂は、高分子を構成する繰り返し単位の結合状態が線状、すなわち、一次元であり、熱により軟化、変形するいわゆる熱可塑性を有している。熱可塑性樹脂は、結晶性樹脂と非結晶性樹脂とに分けられ、結晶性樹脂は、高分子鎖が規則正しく配列する性質を有するものであるのに対して、非結晶性樹脂は、結晶化状態をとることが不可能であるか、結晶化してもその結晶化度が極めて低いものである。結晶性樹脂か非結晶性樹脂かは、X線回折や電子線回折などで、結晶回折パターンを示すかどうかを調べることで確認することができる。

【0028】

鎖状の高分子構造を有する非結晶性樹脂は、ポリマー同士の相対位置が比較的滑らかに変化できることから、応力下での変形がスムースに行われる。また、摩擦材において、摩擦材を構成する各原料を支える材料、すなわち、バネ特性を持つ材料は樹脂であることから、樹脂の変形がスムースに行われるかどうかで摩擦材の変形のスムースさが決まる。摩擦材の摩擦振動は、摩擦時のせん断応力発生時に摩擦面同士が滑らかに追従するかどうかで決まるため、樹脂の応力下でのスムースな変形が摩擦振動の有無、大小を決定する重要な要因となる。

以上のような原理から、非結晶性樹脂を摩擦材の構成成分として使用することによって、摩擦材の摩擦力発生点における相手材表面に対する追従性、すなわち摩擦材のバネ特性が向上し、摩擦材のノイズ特性及び振動特性を向上させることができる。

【0029】

一方で、非結晶性樹脂の結合成分としての使用は、以下のような問題を抱えている。すなわち、非結晶性樹脂は、熱により軟化するため、結合成分のように摩擦材に大量に含有させた場合、摩擦熱により、溶融、軟化し、摩擦材の摩擦特性を低下させる。つまり、摩擦材の摩擦特性を不安定化させるおそれがある。また、非結晶性樹脂は熱可塑性を有しているために、高温高圧で摩擦材を成型しなければならず、摩擦材の成形性、生産性を低下させる。さらには、非結晶性樹脂は、一般的な結合成分であるフェノール樹脂と比較して高価であり、摩擦材のコスト上昇を招く。

【0030】

そこで、本発明では、非結晶性樹脂を事前に他成分と分散化処理し、摩擦材内に高分散配置することで、該非結晶性樹脂を結合成分として使用する場合と比較して、その使用量を大幅に低減し、上記したような非結晶性樹脂の使用による問題の発生を抑制しつつ、非結晶性樹脂の使用による摩擦材のノイズ特性向上及び振動特性向上を可能とした。

ここで他成分とは、非結晶性樹脂以外の摩擦材を構成する少なくとも1種の成分であり、後述する基材成分、結合成分、充填成分及びその他の成分のいずれであってもよく、また、2種以上であってもよい。

また、分散化処理とは、非結晶性樹脂と他成分との分散性向上を可能とする処理であって、後述する(1)非結晶性樹脂で他成分を被覆する処理、(2)熱硬化性樹脂に粉末状の非結晶性樹脂を分散混合する処理、(3)熱硬化性樹脂と非結晶性樹脂を重合する処理、(4)非結晶性樹脂より形成された多孔質体の空孔内に、他成分を充填する処理の他、任意の方法を採用することができる。

【0031】

非結晶性樹脂としては、特に限定されないが、直線性の高い高分子の巨視的な特性としては、耐熱性、及び、応力下での変形能すなわち弾性率の変化を小さくするような特性が必要である。そのため、ガラス転移点が150℃以上、特に200℃以上、さらに250℃以上であることが好ましい。

また、摩擦材を構成する各原料を支える材料(バネ特性を有する材料)として、圧縮弾性率が高いことが要求される。そのため、圧縮弾性率が1GPa以上、特に2GPa以上、さらに3GPa以上であることが好ましい。

【0032】

具体的な非結晶性樹脂としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種が挙げられ、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテルが好適に使用できる。中でも、ガラス転移点と圧縮弾性率の高さを備えたポリアミドイミド、ポリイミドが特に好適である。

【0033】

ここで、芳香族テトラカルボン酸成分と芳香族ジアミン成分とから重合又はイミド化して得られる芳香族ポリイミドについて説明する。

芳香族テトラカルボン酸成分としては、ピロメリット酸、3,3’,4,4’−ビフェニルテトラカルボン酸、2,3,3’,4’−ビフェニルテトラカルボン酸、3,3’,4,4’−ベンゾフェノンテトラカルボン酸、ビス(3,4−ジカルボキシフェニル)エーテル、ビス(3,4−ジカルボキシフェニル)チオエーテル、ビス(3,4−ジカルボキシフェニル)メタン、2,2−ビス(3,4−ジカルボキシフェニル)プロパン等の芳香族テトラカルボン酸、又はこれらの酸の二無水物が挙げられる。これらは複数種を組み合わせて用いることもできる。

芳香族ジアミン成分としては、4,4’−ジアミノジフェニルエーテル、4,4’‐ジアミノジフェニルチオエーテル、4,4’−ジアミノジフェニルメタン、4,4’−ジアミノベンゾフェノン、o−、m−又はp−フェニレンジアミン等が挙げられる。これらは複数種を組み合わせて用いることもできる。

具体的な製造方法としては、例えば、芳香族テトラカルボン酸成分と、芳香族ジアミン成分とを、比較的高温で有機極性溶媒中で重合及びイミド化し、高分子量の芳香族ポリイミド樹脂粉末として析出させるか、或いは、芳香族テトラカルボン酸成分と、芳香族ジアミン成分とを比較的低温で有機極性溶媒中で重合して高分子量の芳香族ポリアミック酸を生成し、その重合液にポリアミック酸不溶性の溶媒を添加し、芳香族ポリアミック酸粉末を析出させて、その粉末を加熱してイミド化(ポリアミック酸の酸−アミド結合の脱水反応によるイミド環化)し、芳香族ポリイミド樹脂粉末を製造する方法が挙げられる。

【0034】

非結晶性樹脂は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

非結晶性樹脂の摩擦材における含有量は、50vol%以下、特に40vol%以下、さらには30vol%以下とすることが好ましく、0.001vol%以上、特に0.01vol%以上、さらには0.1vol%以上とすることが好ましい。非結晶性樹脂の含有量が50vol%を超えると、摩擦材の摩擦特性、成形性及び生産性の低下のおそれがある。一方、非結晶性樹脂の含有量が0.001vol%未満の場合、非結晶性樹脂による摩擦材のバネ特性向上効果が得られず、摩擦材のノイズ特性及び振動特性を充分に向上できないおそれがある。

尚、本発明の摩擦材において、非結晶性樹脂は、高分散配置を可能とする分散化処理の形態によって、例えば、結合成分として作用したり、基材成分として作用したり、充填成分として作用したり、或いは、これら複数の成分として作用する。本発明において、例えば、非結晶性樹脂が結合成分として作用する場合、さらに、その他の結合成分を用いてもかまわない。

【0035】

基材成分は、摩擦材の形状保持及び強度確保、さらには、摩擦係数を高めるために用いられる成分であり、従来公知のものを用いることができる。具体的には、例えば、無機系繊維、有機系繊維が挙げられる。無機系繊維としては、例えば、スチール繊維、銅繊維、ガラス繊維、セラミックス繊維、チタン酸カリウム繊維、ロックウール、シリケート繊維、アルミナ繊維、ステンレススチール繊維、チタン繊維、シリカ繊維、シリカーアルミナ繊維、ホウ素繊維、マグネシア繊維、炭素繊維等が例示される。有機系繊維としてはアラミド繊維、麻、木綿、芳香族ポリアミド繊維、リンターパルプ、木材パルプ、合成パルプ、ポリエステル系繊維、ポリアミド系繊維、ポリイミド系繊維、ポリビニルアルコール変性繊維、ポリ塩化ビニル繊維、ポリプロピレン繊維、ポリベンゾイミダゾール繊維、アクリル繊維、フェノール繊維、セルロース繊維などの少なくとも1種が例示される。

中でも、耐熱性、強度、コストの観点から、アラミド繊維が好適である。

基材成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0036】

結合成分は、基材成分、充填成分及びその他の構成成分を結合させるために用いられる成分であり、従来公知のものを用いることができる。具体的には、フェノール樹脂;変性フェノール樹脂;ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、及びこれら以外のアミノ樹脂;フラン樹脂;不飽和ポリエステル樹脂;ジアリルフタレート樹脂及びジアリリルフタレート樹脂以外のアリル樹脂;アルキド樹脂;エポキシ樹脂;熱硬化性ポリアミドイミド樹脂;熱硬化性ポリイミド樹脂;並びにシリコーン樹脂等の熱硬化性樹脂が挙げられ、中でも、耐熱性、コスト、製造容易性の観点から、フェノール樹脂及び変性フェノール樹脂が好適である。

結合成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0037】

充填成分は、上記非結晶性樹脂、基材成分、結合成分以外に、摩擦材の種々の特性、例えば、耐摩耗性、耐熱性、摩擦係数の調整及び安定化、防鋳力等を調整するために用いられるものであり、従来公知のものを用いることができる。

具体的には、摩擦調整剤、摩耗調整剤、潤滑剤等が挙げられる。具体的には、有機系充填成分として、カシューダスト、ゴムダスト等が挙げられる。無機系充填成分としては、硫酸バリウム、水酸化カルシウム、炭酸カルシウム、雲母(マイカ)、タルク、金属粉末等が挙げられる。潤滑剤としては、黒鉛、金属硫化物等が挙げられる。

【0038】

充填成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。また、上記充填成分の形状は特に限定されず、例えば、球状でも、板状でも、繊維状でもよい。

【0039】

本発明において、非結晶性樹脂の摩擦材における高分散状態は、該非結晶性樹脂と、該非結晶性樹脂以外のその他の構成成分(以下、単に他成分ということがある)とを、予め分散化処理し、摩擦材を形成することによって実現される。

【0040】

また、既述したように、本発明の必須成分である非結晶性樹脂は、分散化処理の形態によって、基材成分として作用したり、結合成分として作用したり、充填成分として作用する。ゆえに、本発明の摩擦材は、上記にて、基材成分、結合成分、充填成分として例示した各成分の少なくとも1つを含有しない場合もある。

【0041】

以下、非結晶性樹脂と他成分との分散化処理について、具体例(1)〜(4)により説明する。

【0042】

(1)非結晶性樹脂で他成分を被覆する分散化処理

他成分、典型的には、基材成分及び/又は充填成分を、予め、非結晶性樹脂で被覆することによって、該他成分に対する非結晶性樹脂の分散状態を高めることができる。非結晶性樹脂で被覆する他成分(以下、被被覆成分ということがある)は1種のみでも2種以上でもよく、全ての他成分、つまり非結晶性樹脂以外の全ての構成成分でもよい。一部の他成分を非結晶性樹脂で被覆した場合には、非結晶性樹脂で被覆した該他成分と、残りの他成分とを混合等することになる。

非結晶性樹脂で他成分を被覆する方法は特に限定されず、非結晶性樹脂と他成分との組み合わせ、他成分の形状、大きさ、種類及び添加量、並びに非結晶性樹脂の種類、添加量に応じて適宜決定すればよい。例えば、流動状態の非結晶性樹脂1で被被覆成分2を被覆(図1の1−A参照)してもよいし、非流動状態の非結晶性樹脂1で被被覆成分2を被覆(図1の1−B参照)してもよい。

【0043】

流動状態の非結晶性樹脂で被被覆成分を被覆する方法としては、一般的な湿式法が挙げられる。すなわち、溶融状態の非結晶性樹脂又は溶解状態の非結晶性樹脂を、被被覆成分の表面に付着させる方法が挙げられる。例えば、流動状態(溶融状態又は溶解状態)の非結晶性樹脂を、被被覆成分の表面に塗布、吹き付け等したり、或いは、流動状態の非結晶性樹脂中に被被覆成分を浸漬、混合し、適宜、乾燥することにより、被被覆成分の表面に非結晶性樹脂の被膜を形成することができる。

さらに、溶融状態の非結晶性樹脂中に被被覆成分を浸漬する場合には、真空中で作業を行えば、均一な被覆状態を得ることができる。

【0044】

このように流動状態の非結晶性樹脂を被覆する場合、均一且つ安定な被膜を形成することができると共に、大量の被被覆成分に対して、また、複数種の被被覆成分に対して、一括で被覆処理を施すことが可能であるため、非常に生産性が高い。一方、被被覆成分が複数種である場合、各被被覆成分毎に被覆処理を施すことによって、各被被覆成分に適した被覆処理条件を設定することができるという利点がある。被被覆成分はその表面全体が膜状の非結晶性樹脂で均一に被覆されることが好ましいが、被被覆成分の表面に非結晶性樹脂が島状に付着していてもよい。

湿式法により非結晶性樹脂を被覆する場合、非結晶性樹脂は、加熱により溶融又は溶媒に溶解する流動性が求められる。或いは、非結晶性樹脂を構成するモノマーを流動状態とし、被被覆成分を該流動状態のモノマーで被覆し、被被覆成分の表面でモノマー重合させてもよい。

【0045】

非流動状態の非結晶性樹脂で被被覆成分を被覆する方法としては、例えば、一般的な乾式法が挙げられる。具体的には、例えば、接着剤を表面に塗布した被被覆成分に非結晶性樹脂の粉末を付着させる方法、接着剤を表面に塗布した被被覆成分に非結晶性樹脂のモノマーの粉末を付着させ、被被覆成分上でモノマーを重合する方法、単体で非流動状態の非結晶性樹脂粉末からなる流動層に加熱した被被覆成分を投入し、被覆する方法、非結晶性樹脂粉末と他成分原料とを、ボールミル、ジェットミル等で互いに衝突させて被被覆成分表面に非結晶性樹脂粉末を付着させる方法、非結晶性樹脂と被被覆成分をディスクペレッター等の造粒機で造粒する方法等が挙げられる。

【0046】

このように非流動状態の非結晶性樹脂を被覆する場合、溶媒溶解性や溶融性の低い非結晶性樹脂を用いることが可能となる。つまり、非結晶性樹脂の材料選択性が高くなる。また、湿式法と比較して、非結晶性樹脂の使用量を低減することができるため、摩擦材のコスト削減も可能である。さらに、乾式法は、湿式法と比較して、溶媒等を用いないため、溶解工程、乾燥工程、溶媒抽出工程等が不要であることから、製造工程が簡便であり生産性に優れていると共に、環境負荷も小さい。また、被被覆成分表面に非結晶性樹脂を均一に被覆することができるという利点もある。

被被覆成分が複数種である場合、被覆処理は、各成分ごとに行ってもよいし、複数の被被覆成分をまとめて行ってもよい。被被覆成分はその表面全体が膜状の非結晶性樹脂で被覆されることが好ましいが、被被覆成分の表面に非結晶性樹脂が島状に付着していてもよい。

【0047】

非結晶性樹脂で被覆する他成分としては、特に、高摩擦成分が好ましい。高摩擦成分とは、充填成分のうちの1種であり、摩擦材の摩擦係数を高くするように作用する。具体的には、図2において、一点鎖線で表示した円の内部は、摩擦材原料(高摩擦成分)と相手材(典型的には、ディスクロータ)5が接触する部分を示しており、この部分で、摩擦力が発生する。この円内部の接触条件が変化することで、摩擦力が変化し振動が発生する。ゆえに、高摩擦成分2’を非結晶性樹脂1で覆うことで、摩擦材原料(高摩擦成分)がばねで支えられた構造となる。従って、接触条件(ディスクロータ等の相手材の表面凹凸等)が変化しても、ばねが緩衝作用を持つため、接触条件の変化が緩やかとなり振動が発生しにくくなる。

以上のような本発明においては、高摩擦成分による摩擦材の摩擦特性を保持したままで、非結晶性樹脂による摩擦材のノイズ特性向上及び振動特性向上効果を効果的に高めることができる。特に、高摩擦成分のみを非結晶性樹脂で被覆することによって、摩擦材の成形性、コスト性、摩擦特性等を確保しつつ、より効果的に摩擦材のノイズ特性及び振動特性を向上させることができる。

【0048】

高摩擦成分とは、充填成分のうち、モース硬度が4以上、好ましくは6以上の金属成分、酸化物成分等を指し、具体的には、酸化マグネシウム、酸化ジルコニウム、酸化アルミニウム、炭化ケイ素、ケイ酸ジルコニウム等が挙げられる。高摩擦成分は1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。また、非結晶性樹脂で被覆する高摩擦成分は、摩擦材を構成する全ての高摩擦成分であってもよいし、一部の高摩擦成分のみであってもよい。

高摩擦成分の形状に特に限定はなく、例えば、球状でも、繊維状でもよい。また、高摩擦成分の粒径は特に限定されないが、等体積球換算で、0.001μm〜500μm、特に0.1μm〜100μmであることが好ましい。

【0049】

高摩擦成分は、摩擦材の温度上昇に伴い、結合成分の劣化や非結晶性樹脂の軟化、劣化等が生じ、摩擦材表面における保持力が低下することによって、摩擦表面から脱落するおそれがある。高摩擦成分の脱落は、摩擦材の摩擦力低下を招き、ブレーキの効きが低下したり、或いは、脱落した高摩擦成分が摩擦面上に残留した状態で、摩擦材と相手材が摺動することによって、摩擦材表面の偏摩耗等を招き、摩擦材の耐摩耗性が悪化したりする。

そこで、上記非結晶性樹脂で被覆し、分散化処理された高摩擦成分は、さらに、繊維状成分と複合化されることが好ましい。繊維状成分と複合化することによって、該高摩擦成分が繊維状成分に抱合され、摩擦材における高摩擦成分の保持力が向上し、摩擦材表面からの高摩擦成分の脱落を抑制することができる。その結果、摩擦材の摩擦特性の安定性向上及び耐摩耗性向上が可能である。

【0050】

繊維状成分としては、上記基材成分として例示したものと同様の材料からなるものが挙げられ、その繊維形状に特に限定はないが、脱落を防止する、非結晶性樹脂で被覆された高摩擦成分の粒径に応じて、その繊維径や繊維長を選択することが好ましい。通常は、繊維径が0.001μm〜2000μm、特に1μm〜30μm、繊維長が0.1μm〜50mm、特に1mm〜30mmであることが好ましい。また、アスペクト比(繊維長/繊維径)が3〜1000、特に10〜200であることが好ましい。中でも、高摩擦成分を被覆する非結晶性樹脂との接着性、耐熱性、強度、コストの観点から、アラミド繊維が好適である。繊維状成分は、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0051】

上記非結晶性樹脂で被覆された高摩擦成分を、繊維状成分と複合化する方法としては特に限定されず、例えば、非結晶性樹脂で被覆された高摩擦成分と、繊維状成分とを、接着剤を用いて結着させる方法が挙げられる。接着剤としては、例えば、スターチ、ラテックス(ゴム)、カゼイン等の軟質物質のほか、自己硬化型及び溶剤型の樹脂接着剤等が挙げられ、中でも、接着強度の観点から、自己硬化型の樹脂接着剤が好ましい。接着剤を繊維状成分に塗布した後、非結晶性樹脂で被覆された高摩擦成分を混合するか、接着剤を非結晶性樹脂で被覆された高摩擦成分に塗布した後、繊維状成分と混合することで、接着剤と、非結晶性樹脂で被覆された高摩擦成分と、繊維状成分とを複合化することができる。

【0052】

非結晶性樹脂で被覆された高摩擦成分と、該高摩擦成分と複合化する繊維状成分との割合は、適宜設定することができる。上記基材成分として使用する繊維状成分の全てを該高摩擦成分と複合化してもよいし、基材成分の繊維状成分の一部を該高摩擦成分と複合化してもよい。非結晶性樹脂で被覆された高摩擦成分と、繊維状成分との具体的な割合としては、高摩擦成分そのもの(被結晶性樹脂被覆前)と繊維状成分の体積比(高摩擦成分:繊維状成分)が1:1〜1:100、特に1:5〜1:20であることが好ましい。

【0053】

非結晶性樹脂で被覆された他成分(高摩擦成分を含む)や、非結晶性樹脂で被覆された高摩擦成分と繊維状成分との複合体は、必要に応じてその他の成分と混合、成形し、硬化させることで摩擦材を形成することができる。具体的には、例えば、非結晶性樹脂で被覆された他成分及び/又は非結晶性樹脂で被覆された高摩擦成分と繊維状成分との複合体を、摩擦材を構成するその他の成分と、アイリッヒミキサー、ユニバーサルミキサー、レーディングミキサー、Vブレンダー等の混合器を用いて混合する。次に得られた混合物を用いて、成型用金型にて加圧加熱成型(例えば、130℃〜180℃、5MPa〜100MPa)し、成型体を得る。加熱加圧成型における加熱加圧時間は適宜設定すればよい。必要に応じて、成形用金型による加圧加熱成型の前に、上記混合物を成型用金型にて予備成型し、得られた予備成型体を加圧加熱成型してもよい。

得られた成型体は、さらに150℃〜300℃で加熱処理し、硬化させる。加熱処理時間は適宜設定することができる。加熱処理後、必要に応じて、研磨して寸法出しし、摩擦材が得られる。

【0054】

(2)熱硬化性樹脂に粉末状の非結晶性樹脂を分散混合する分散化処理

結合成分として熱硬化性樹脂を用いる場合、予め、熱硬化性樹脂に、非結晶性樹脂の粉末を混合分散させておくことで、熱硬化性樹脂及び非結晶性樹脂の混合分散物と、これら熱硬化性樹脂及び非結晶性樹脂以外の構成成分との混合時に、非結晶性樹脂の高分散が実現可能である。

ここで、粉末状の非結晶性樹脂を混合分散する熱硬化性樹脂は、液状でも粉末状でもよい。また、熱硬化性樹脂と非結晶性樹脂の分散混合において、非結晶性樹脂は、固体状態を保持し、熱硬化性樹脂と固溶体を形成しない。

【0055】

非結晶性樹脂粉末の形状、大きさは特に限定されないが、球状、さらには、平均粒径が1μm以下の球状であることが好ましい。混合分散した熱硬化性樹脂が溶融状態となった際にその流動性が損なわれないため、非結晶性樹脂粉末と熱硬化性樹脂の混合分散物と、その他の成分とを混合した際に、非結晶性樹脂が他成分同士の隙間に入り込み、摩擦材のバネ性を効果的に改善し、ノイズ特性及び振動特性を向上させることができるからである。

球状の非結晶性樹脂粉末の平均粒径は、他成分間の隙間に入り込み易いことから、特に100μm以下、さらには、20μm以下であることが好ましい。一方、摩擦材を構成する各原料を支持するばね構造を構築させ、振動を吸収するためには、球状の非結晶性樹脂粉末の平均粒径は、0.01μm以上、特に0.1μm以上であることが好ましい。また、球状粉末は、真球度が高い程好ましい。ここで非結晶性樹脂粉末の平均粒径は、1次粒径とし、電子顕微鏡や光学顕微鏡による画像解析や、レーザー回折法、篩い分け法等により測定することができる。

【0056】

一方で、非結晶性樹脂粉末が、扁平形状を有する場合、球状粉末と比較して、単位重量あたりの他成分との接触面積が大きいため、非結晶性樹脂の使用量を低減することができる。ここで、扁平形状とは、x方向、y方向、z方向の長さがほぼ同等の球状に対して、x、y、z方向において最も長さの短い方向における長さmが、他の少なくとも1つの方向の長さに対して、2分1以下、好ましくは3分の1以下である形状であり、該長さmの方向を厚みとし、残りの2方向から形成される面方向を有する。

【0057】

扁平形状としては、特に板状、具体的には、厚みが1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状が好ましく、特に、厚みが0.6μm以下、且つ、上記正方形換算の一辺の長さが2μm以下の扁平形状が好ましく、さらに、厚みが0.4μm以下、且つ、上記正方形換算の一辺の長さが1.5μm以下の扁平形状が好ましい。一方、摩擦材を構成する各原料を支持するばね構造を構築するためには、扁平形状の非結晶性樹脂粉末は、厚みが0.01μm以上、特に0.1μm以上であることが好ましく、上記一辺の長さが0.03μm以上、特に0.3μm以上であることが好ましい。

また、上記正方形換算した際の一辺の長さを、厚み方向で除した値が3以上、特に4以上、さらに5以上であることが好ましい。

【0058】

熱硬化性樹脂の流動性の確保及び非結晶性樹脂の他成分との接触面積の確保の観点からは、非結晶性樹脂粉末として球状及び扁平形状の両方を混合して用いることが好ましい。このとき球状及び扁平形状の混合割合は適宜設定すればよい。

【0059】

熱硬化性樹脂としては、摩擦材の結合成分として使用可能なものであれば特に限定されず、上記にて結合成分として例示したものが挙げられる。中でも、強度、耐熱性、コストの観点から、フェノール樹脂及び変性フェノール樹脂が好適である。

予め混合分散を行う非結晶性樹脂及び熱硬化性樹脂は、それぞれ、摩擦材を構成する全量であってもよいし、各成分の一部のみを上記混合分散処理し、残りを、後続の他成分との混合処理時に添加してもよい。

非結晶性樹脂粉末と熱硬化性樹脂との混合分散処理の方法としては、任意の混合分散法を採用することができ、具体的には、融解した熱硬化性樹脂(フェノール樹脂等)中に微細な非結晶性樹脂粉末を投入し、分散させる方法、溶媒中で熱硬化性樹脂(フェノール樹脂等)と非結晶性樹脂粉末を分散させる方法、熱硬化性樹脂(フェノール樹脂等)の重合中に非結晶性樹脂を加える方法等が挙げられる。中でも、融解したフェノール樹脂中に微細な非結晶性樹脂粉末を投入し分散させる方法は、非結晶性樹脂が溶融、溶解せずとも混合できることから好適である。

【0060】

非結晶性樹脂と熱硬化性樹脂との混合分散物は、上記(1)の非結晶性樹脂で被覆された他成分と同様、必要に応じてその他の成分と混合し、成形、熱処理等を施し、さらに加熱処理し、硬化させ、必要に応じて、研磨して寸法出しすることによって、摩擦材が得られる。

【0061】

(3)熱硬化性樹脂と非結晶性樹脂を重合する分散化処理

結合成分として熱硬化性樹脂を用いる場合、予め、熱硬化性樹脂と非結晶性樹脂とを重合させることで、分子レベルで熱硬化性樹脂と非結晶性樹脂を分散させることができ、これら熱硬化性樹脂及び非結晶性樹脂以外の構成成分との混合時に、非結晶性樹脂の高分散が実現可能である。その結果、非結晶性樹脂の使用量を低減させることができ、コストアップ抑制や成形性を向上しつつ、効果的に摩擦材のノイズ特性や振動特性の向上が可能である。

【0062】

熱硬化性樹脂と非結晶性樹脂の重合体形態は特に限定されず、例えば、熱硬化性樹脂の基本骨格を主鎖骨格として有し、側鎖に非結晶性樹脂の構成単位がペンダント状に結合した形態、或いは、非結晶性樹脂の基本骨格を主鎖骨格として有し、側鎖に熱硬化性樹脂の構成単位がペンダント状に結合した形態の他、ブロック共重合体、ランダム共重合体、交互共重合体等が挙げられる。

【0063】

重合方法は特に限定されないが、非結晶性樹脂が流動状態となる温度と熱硬化性樹脂が流動状態となる温度は大きく異なる傾向が高いため、熱硬化性樹脂のモノマーやオリゴマー等を、非結晶性樹脂の存在下、重合する方法が好ましい。具体的には、以下のような方法が挙げられる。

すなわち、熱硬化性樹脂と、非結晶性樹脂を重合させる方法については、熱硬化性樹脂の特性を活かしながら非結晶性樹脂の特性を出すために、グラフト重合させることが最適である。グラフト重合は、硬化前の熱硬化性樹脂(モノマーやオリゴマーの他、ポリマーでもよい)に短波長の可視光、例えば、紫外線や高エネルギーの粒子(例えば、電子線)を照射することにより、熱硬化性樹脂を活性化させ、そこに非結晶性樹脂を反応させることにより、熱硬化性樹脂を基本骨格とし、非結晶性樹脂が側鎖となる重合体が得られる。

【0064】

非結晶性樹脂と熱硬化性樹脂の重合割合は、各樹脂の構成単位(モノマー)換算で、樹脂全体に対する非結晶性樹脂の割合が20%〜80%が好ましい。

予め重合を行う非結晶性樹脂及び熱硬化性樹脂は、それぞれ、摩擦材を構成する全量でなくてよく、使用する各成分の一部のみを重合してもよい。

【0065】

非結晶性樹脂と熱硬化性樹脂の重合体は、上記(1)の非結晶性樹脂で被覆された他成分と同様、必要に応じてその他の成分と混合し、成形、熱処理等を施し、さらに加熱処理し、硬化させ、必要に応じて、研磨して寸法出しすることによって、摩擦材が得られる。

【0066】

(4)非結晶性樹脂より形成された多孔質体の空孔内に、他成分を充填する分散化処理

非結晶性樹脂で多孔質体を形成し、該多孔質体の空孔内に他成分を充填することで、摩擦材における非結晶性樹脂の高分散配置の実現が可能である。

本実施形態においては、多孔質体の各空孔内に充填される他成分に対して、多孔質体の壁を形成する非結晶性樹脂の高分散配置が実現されると共に、多孔質体を形成する非結晶性樹脂が摩擦材において三次元方向に連続して存在することにより、摩擦材のバネ特性を向上させ、摩擦材のノイズ特性及び振動特性がさらに高められる。また、多孔質体内に他の成分が保持されると共に、摩擦材の強度及び形状が多孔質体により確保されるため、本実施形態において、多孔質体を構成する非結晶性樹脂は、摩擦材の基材成分として作用する。ゆえに、本実施形態においては、従来、摩擦材の形状保持や強度確保等の機能を有する、基材成分として使用されている無機系繊維や有機系繊維等の繊維状成分の使用量を低減することが可能、或いは、繊維状成分を使用する必要がない。また、摩擦材を構成する成分を結合させる結合成分の使用量の低減も可能である。

【0067】

基材成分として作用する繊維状成分は、高価であるものが多く、また、環境面からその使用が懸念されているものもある。さらに、繊維状成分による、摩擦材の摩擦摩耗特性の不安定化の他、ノイズ特性及び振動特性への悪影響も懸念されている。特に、有機系繊維は、使用中に摩擦熱により高温に曝されると強度劣化や熱分解を生じる結果、抱合性能が低下し、摩擦材の耐久性低下の原因の1つとなる。すなわち、繊維状成分は繊維同士の絡み合い力により混合している充填成分などの構成成分を抱合しているが、摩擦時の発熱により強度が劣化したり分解すると、その抱合効果が低下するため摩擦材の破損や強度低下が発生し、摩擦材は長期間にわたって安定した性能を維持することができなくなるおそれがある。ゆえに、繊維状成分の使用量を低減することが望ましいが、摩擦材の形状保持や強度保持の観点から、減量は難しいのが実情であった。

【0068】

これに対して、非結晶性樹脂を用いて形成した多孔質体を基材成分として用いる場合、上記したように、多孔質空隙中に他の摩擦材原料が保持されるため、繊維状成分(強化繊維)が不要となる若しくはその配合量が低減する、他の摩擦材原料が各孔単位で保持されるため結合成分を少なくできる、多孔質体が3次元ネットワークを形成するため、原料保持のばねとしてくまなく存在させることができるという効果がある。その結果、繊維状成分、結合成分、その他充填成分の使用量をトータルで少なくすることが可能であり、上記のような問題点を解決することができる。

従って、非結晶性樹脂で多孔質体を形成し、該多孔質体の空孔内に他成分を充填することで、既述したような摩擦材のノイズ特性及び振動特性の向上と共に、成形性、コスト性等の向上が可能であり、さらには、上記繊維状成分の使用量低減による摩擦材の摩擦摩耗不安定化、コスト上昇等の問題も改善することができる。

尚、多孔質体の空孔径、摩擦材の気孔径は、水銀ポロシメータ等により測定することができる。

【0069】

非結晶性樹脂の多孔質体の具体的な構造としては、特に限定されないが、耐熱性と支持ばね効果によるノイズ抑制の観点から、空孔率が30〜95%、特に40〜90%であることが好ましい。また、支持ばね効果によるノイズ抑制と原料浸透性の観点から、平均空孔径が50μm〜3000μm、特に100μm〜1000μmであることが好ましい。

また、他成分をその空孔内に充填するためには、空孔が連通している必要がある。

【0070】

非結晶性樹脂で多孔質体を形成する方法としては、任意の技術を採用することができる。例えば、非結晶性樹脂と発泡剤とを混合し、高温で溶融し、そのまま冷却する方法、非結晶性樹脂を溶媒で溶かし、急速に減圧し溶媒を飛ばす方法等により形成することができる。

【0071】

或いは、ハニカム構造等の型に、溶融若しくは溶媒で溶解した非結晶性樹脂を注入し成形する方法、多数の筒型の非結晶性樹脂を作製し、それを互いに接着しハニカム構造を形成する方法等により形成することができる。

【0072】

多孔質体に充填される他成分は、通常、結合成分及び充填成分を必須成分とし、上記有機系繊維や無機系繊維等の基材成分を含有しない原料混合物が好ましい。原料混合物の具体的な組成は、特に限定されず、適宜選択すればよい。通常、結合成分を5〜60vol%、充填成分を0.1〜90vol%含有することが好ましい。尚、本発明において、多孔質体に充填する成分には、上記有機系繊維や無機系繊維等の従来の基材成分や、非結晶性樹脂が含有されていてもよい。

多孔質体に他成分(原料混合物)を充填する方法は特に限定されず、原料混合物を、公知の方法で圧入すればよい。具体的には、原料混合物を液体に分散させ、スラリーとし、それを多孔質に圧入し充填する方法、多孔質体上に原料混合物を載せ振動を加えて孔中に充填する等の方法が挙げられる。

【0073】

摩擦材を構成する非結晶性樹脂の多孔質体は、1つでも、或いは2つ以上でもよい。例えば、多孔質体を1つのみ用いる場合には、図3の3−Aのように、作製しようとする摩擦材と同等の外形を有する多孔質体3を用い、該多孔質体3に他成分を充填し、摩擦材の予備成型体とすることができる。或いは、図3の3−B及び3−Cのように、多孔質体3を2つ以上用いる場合には、作製しようとする摩擦材よりも小さい塊状の多孔質体3(3−B参照)を用い、他成分を充填した該多孔質体を複数結着させて成型し、摩擦材の予備成型体としたり、作製しようとする摩擦材よりも薄いシート状の多孔質体3(3−C参照)を用い、他成分を充填した該多孔質体を積層して成型し、摩擦材の予備成型体とすることができる。ここで塊状とは、球状、角状、チップ状等を含む。

尚、図3において、符号4は、本発明の摩擦材と共に摩擦部材を構成する裏金であり、その形状等は図3の形態に限定されない。

【0074】

作製しようとする摩擦材とほぼ同等の形状を有する多孔質体を用いる場合には、多孔質体が連続であるため、強度が均一で且つ高く、さらに、多孔質体同士を接着する処理が不要である等のメリットがある。その一方、多孔質体が大きいため、他成分の混合物を多孔質体の空孔内部に充填するのが困難になる。

【0075】

これに対して、複数の多孔質体を用いる場合には、多孔質体を小さく、又は薄くすることができるため、他成分の混合物の充填が容易且つ均一になる。さらに、多孔質体毎に充填する他成分の組成や、多孔質体の構造等を変え、各多孔質体を摩擦材に配置することによって、摩擦面方向や厚み方向等において異なる摩擦特性、摩擦摩耗特性等を有する、異方性の摩擦材を得ることができる。

例えば、偏摩耗が生じ易い摩擦面を形成する部分には、耐摩耗性に優れる材料、例えば、潤滑性に優れる黒鉛や硫化物等を多く含有する他成分混合物を充填した多孔質体を配置し、高摩擦摩耗性を付与することで、摩擦表面の偏摩耗を抑制することができる。或いは、初期状態の摩擦表面が摩耗する結果、摩擦材の表面に露出し、新たに摩擦表面となる部分には、柔軟性を付与する原料である有機充填剤を多く含有する他成分混合物を充填した多孔質体を配置し、高いバネ特性を付与することで、摩擦材厚さが薄くなっても良好なノイズ特性、振動特性を維持することができる。また、摩擦材の厚み方向に気孔率、気孔径、成分を変化させ、摩擦材の厚み方向の弾性率を任意に設計することにより、摩擦材が摩耗しても最適なばね特性を発揮する設計が可能となる。

【0076】

作製しようとする摩擦材よりも小さい塊状の多孔質体の作製方法は、特に限定されず、上記多孔質体と同様の方法を採用し、所望の形状、大きさとすればよい。多孔質体を粉砕したものを使用することもできる。摩擦材を構成する複数の塊状多孔質体は、その大きさや形状が互いに異なっていてもよい。塊状多孔質体の大きさは、特に限定されないが、通常、摩擦材の厚みと、摩擦材を構成する他の成分の充填性、層間強度の観点から、等体積球換算で直径が1〜30mm、特に3〜10mmとすることが好ましい。

他成分の混合物を充填した塊状多孔質体は、例えば、さらに、充填した他成分混合物と混合し、2次混合物を調製し、これを成形することによって、摩擦材の予備成型体とすることができる。

【0077】

また、シート状多孔質体の作製方法は、特に限定されず、上記多孔質体と同様の方法を採用し、所望の形状、大きさとすればよい。シート状多孔質体の厚さは、特に限定されないが、通常、摩擦材の厚みと、摩擦材を構成する他の成分の充填性、層間強度の観点から、0.2〜50mm、特に3〜10mmとすることが好ましい。

他成分の混合物を充填したシート状多孔質体は、必要に応じて、シート間に熱硬化性樹脂等の接着剤を使用して、接合し、成形することによって、摩擦材の予備成型体とすることができる。

【実施例】

【0078】

<摩擦材の作製>

(実施例1)

高摩擦成分(ジルコン ZrSiO4)と非結晶性樹脂(ポリアミドイミド樹脂 PAI)とを、250℃に加熱したニーダー中に、ZrSiO4/PAI=8/2(vol比)で投入し、両成分を充分に混練りし、ジルコンとPAIの混合物を得た。次に、この混合物を回転式羽根による粉砕機にて所定の粒径に粉砕し、PAIで被覆されたジルコン(ZrSiO4/PAI被覆)を得た。

表1に示す各原料(配合割合vol%)を、縦型ミキサーを用いて5分間均一に混合し、摩擦材原料混合物を得た。加熱加圧成形は、150℃に加熱した金型中に摩擦材原料混合物を投入した後、10分間、200kg/cm2(19.6MPa)で加熱して行った。その後、200℃、2時間、硬化を行い、摩擦材を得た。

【0079】

【表1】

【0080】

(比較例1)

表1に示す各原料を、縦型ミキサーを用いて5分間均一に混合し、摩擦材原料混合物を得た。得られた摩擦材原料混合物を用いて、実施例1と同様にして摩擦材を作製した。

【0081】

(比較例2)

予め、ZrSiO4をPAIで被覆する処理を行わずに、表1に示す各原料を、縦型ミキサーを用いて5分間均一に混合し、摩擦材原料混合物を得た。得られた摩擦材原料混合物を用いて、実施例1と同様にして摩擦材を作製した。

【0082】

<摩擦材の評価>

実施例及び比較例にて得られた摩擦材について、市街地走行を模擬した走行(速度:40km/h、減速度:0.1〜1.5m/s2、温度:50℃〜150℃で100回の制動)の中で、鳴きが発生した回数及び鳴きの音量を測定した。結果を表2に示す。

【0083】

【表2】

【0084】

表2により、比較例1と比較例2とを比較すると、PAIを含有する比較例2の方がPAIを含有しない比較例1よりも鳴きの発生回数が少なく、且つ、鳴きの音量も小さかった。

さらに、予め非結晶性樹脂であるPAIで被覆した高摩擦成分(ジルコン)を用いた実施例1は、ジルコンを予めPAIで被覆していないことを除いて、配合成分及びその配合割合が同じ比較例2と比べて、鳴きの発生回数が半減すると共に、鳴きの音量も小さかった。すなわち、予め非結晶性樹脂を高摩擦成分に被覆しておくことによって、単に非結晶性樹脂を混合する場合よりも鳴き抑制効果が大きいことがわかる。

【図面の簡単な説明】

【0085】

【図1】(1)非結晶性樹脂で他成分を被覆する分散化処理の形態例を示す模式図である。

【図2】(1)非結晶性樹脂で他成分を被覆する分散化処理において、高摩擦成分を非結晶性樹脂で被覆した場合の高摩擦成分と摩擦材の相手材とが接触する部分を示す模式図である。

【図3】(4)非結晶性樹脂より形成された多孔質体の空孔内に他成分を充填する分散化処理の形態例を示す模式図である。

【特許請求の範囲】

【請求項1】

鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする、摩擦材。

【請求項2】

前記非結晶性樹脂は、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種である、請求項1に記載の摩擦材。

【請求項3】

前記非結晶性樹脂を0.001〜50vol%含有する、請求項1又は2に記載の摩擦材。

【請求項4】

前記他成分が前記非結晶性樹脂で被覆されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項5】

前記他成分として高摩擦成分を含有し、少なくとも該高摩擦成分が前記非結晶性樹脂で被覆されている、請求項4に記載の摩擦材。

【請求項6】

前記高摩擦成分はモース硬度が6以上である、請求項5に記載の摩擦材。

【請求項7】

前記非結晶性樹脂で被覆された前記高摩擦成分が、さらに、繊維状成分と複合化されている、請求項5又は6に記載の摩擦材。

【請求項8】

前記非結晶性樹脂で、該非結晶性樹脂以外の前記摩擦材を構成する全ての他成分が被覆されている、請求項4乃至7のいずれかに記載の摩擦材。

【請求項9】

前記他成分として熱硬化性樹脂を含有し、前記分散化処理において、熱硬化性樹脂と粉末状の前記非結晶性樹脂が分散混合されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項10】

前記熱硬化性樹脂は、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種である、請求項9に記載の摩擦材。

【請求項11】

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状である、請求項9又は10に記載の摩擦材。

【請求項12】

前記粉末状非結晶性樹脂は、扁平形状である、請求項9乃至11のいずれかに記載の摩擦材。

【請求項13】

前記粉末状非結晶性樹脂は、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状である、請求項12に記載の摩擦材。

【請求項14】

前記他成分として熱硬化性樹脂を含有し、前記非結晶性樹脂が該熱硬化性樹脂と重合されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項15】

前記非結晶性樹脂により形成された多孔質体の空孔内に、前記他成分が充填されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項16】

前記他成分が充填された前記多孔質体を、複数含有する、請求項15に記載の摩擦材。

【請求項17】

前記多孔質体がシート状であり、該シート状多孔質体が複数積層されている、請求項16に記載の摩擦材。

【請求項18】

前記複数の多孔質体のうち、少なくとも2つの多孔質体は、充填される他成分が異なっている、請求項16又は17に記載の摩擦材。

【請求項19】

前記多孔質体が基材成分として機能する、請求項16乃至18のいずれかに記載の摩擦材。

【請求項20】

鎖状の高分子構造を有する非結晶性樹脂と、該非結晶性樹脂以外の前記摩擦材を構成する少なくとも1種の他成分とを、予め分散化処理する工程を備えることを特徴とする、摩擦材の製造方法。

【請求項21】

前記非結晶性樹脂は、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種である、請求項20に記載の摩擦材の製造方法。

【請求項22】

前記非結晶性樹脂を0.001〜50vol%含有させる、請求項20又は21に記載の摩擦材の製造方法。

【請求項23】

前記分散化処理工程において、前記他成分を前記非結晶性樹脂で被覆する、請求項20乃至22のいずれかに記載の摩擦材の製造方法。

【請求項24】

前記分散化処理工程において、前記他成分を流動状態の前記非結晶性樹脂で被覆する、請求項23に記載の摩擦材の製造方法。

【請求項25】

前記分散化処理工程において、前記他成分を非流動状態の前記非結晶性樹脂で被覆する、請求項23に記載の摩擦材の製造方法。

【請求項26】

前記他成分として高摩擦成分を含有し、前記分散化処理工程において、少なくとも該高摩擦成分を前記非結晶性樹脂で被覆する、請求項23乃至25のいずれかに記載の摩擦材の製造方法。

【請求項27】

前記高摩擦成分はモース硬度が6以上である、請求項26に記載の摩擦材の製造方法。

【請求項28】

前記分散化処理工程において、前記非結晶性樹脂で被覆した前記高摩擦成分を、さらに、繊維状成分と複合化する、請求項26又は27に記載の摩擦材の製造方法。

【請求項29】

前記非結晶性樹脂以外の前記摩擦材を構成する全ての他成分を、前記非結晶性樹脂で被覆する、請求項23乃至28のいずれかに記載の摩擦材の製造方法。

【請求項30】

前記他成分として熱硬化性樹脂を用い、前記分散化処理工程において、熱硬化性樹脂と粉末状の前記非結晶性樹脂を分散混合する、請求項20乃至22のいずれかに記載の摩擦材の製造方法。

【請求項31】

前記熱硬化性樹脂は、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種である、請求項30に記載の摩擦材の製造方法。

【請求項32】

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状である、請求項30又は31に記載の摩擦材の製造方法。

【請求項33】

前記粉末状非結晶性樹脂は、扁平形状である、請求項30乃至32のいずれかに記載の摩擦材の製造方法。

【請求項34】

前記粉末状非結晶性樹脂は、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状である、請求項33に記載の摩擦材の製造方法。

【請求項35】

前記他成分として熱硬化性樹脂を用い、前記分散化処理工程において、前記非結晶性樹脂と前記熱硬化性樹脂とを重合する、請求項20乃至22のいずれかに記載の摩擦材。

【請求項36】

前記分散化処理工程において、前記非結晶性樹脂により形成した多孔質体の空孔内に、前記他成分を充填する、請求項20乃至22のいずれかに記載の摩擦材の製造方法。

【請求項37】

前記他成分を充填した前記多孔質体を複数使用する、請求項36に記載の摩擦材の製造方法。

【請求項38】

前記多孔質体がシート状であり、前記他成分を充填した該シート状多孔質体を複数積層させる、請求項37に記載の摩擦材の製造方法。

【請求項39】

前記複数の多孔質体のうち、少なくとも2つの多孔質体に、異なる前記他成分を充填する、請求項37又は38に記載の摩擦材の製造方法。

【請求項1】

鎖状の高分子構造を有する非結晶性樹脂を含有し、且つ、該非結晶性樹脂以外の摩擦材を構成する少なくとも1種の他成分と、該非結晶性樹脂とが、予め分散化処理されていることを特徴とする、摩擦材。

【請求項2】

前記非結晶性樹脂は、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種である、請求項1に記載の摩擦材。

【請求項3】

前記非結晶性樹脂を0.001〜50vol%含有する、請求項1又は2に記載の摩擦材。

【請求項4】

前記他成分が前記非結晶性樹脂で被覆されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項5】

前記他成分として高摩擦成分を含有し、少なくとも該高摩擦成分が前記非結晶性樹脂で被覆されている、請求項4に記載の摩擦材。

【請求項6】

前記高摩擦成分はモース硬度が6以上である、請求項5に記載の摩擦材。

【請求項7】

前記非結晶性樹脂で被覆された前記高摩擦成分が、さらに、繊維状成分と複合化されている、請求項5又は6に記載の摩擦材。

【請求項8】

前記非結晶性樹脂で、該非結晶性樹脂以外の前記摩擦材を構成する全ての他成分が被覆されている、請求項4乃至7のいずれかに記載の摩擦材。

【請求項9】

前記他成分として熱硬化性樹脂を含有し、前記分散化処理において、熱硬化性樹脂と粉末状の前記非結晶性樹脂が分散混合されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項10】

前記熱硬化性樹脂は、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種である、請求項9に記載の摩擦材。

【請求項11】

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状である、請求項9又は10に記載の摩擦材。

【請求項12】

前記粉末状非結晶性樹脂は、扁平形状である、請求項9乃至11のいずれかに記載の摩擦材。

【請求項13】

前記粉末状非結晶性樹脂は、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状である、請求項12に記載の摩擦材。

【請求項14】

前記他成分として熱硬化性樹脂を含有し、前記非結晶性樹脂が該熱硬化性樹脂と重合されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項15】

前記非結晶性樹脂により形成された多孔質体の空孔内に、前記他成分が充填されている、請求項1乃至3のいずれかに記載の摩擦材。

【請求項16】

前記他成分が充填された前記多孔質体を、複数含有する、請求項15に記載の摩擦材。

【請求項17】

前記多孔質体がシート状であり、該シート状多孔質体が複数積層されている、請求項16に記載の摩擦材。

【請求項18】

前記複数の多孔質体のうち、少なくとも2つの多孔質体は、充填される他成分が異なっている、請求項16又は17に記載の摩擦材。

【請求項19】

前記多孔質体が基材成分として機能する、請求項16乃至18のいずれかに記載の摩擦材。

【請求項20】

鎖状の高分子構造を有する非結晶性樹脂と、該非結晶性樹脂以外の前記摩擦材を構成する少なくとも1種の他成分とを、予め分散化処理する工程を備えることを特徴とする、摩擦材の製造方法。

【請求項21】

前記非結晶性樹脂は、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンエーテル、ポリアリレート、ポリスルホン及びポリエーテルスルホンから選ばれる少なくとも1種である、請求項20に記載の摩擦材の製造方法。

【請求項22】

前記非結晶性樹脂を0.001〜50vol%含有させる、請求項20又は21に記載の摩擦材の製造方法。

【請求項23】

前記分散化処理工程において、前記他成分を前記非結晶性樹脂で被覆する、請求項20乃至22のいずれかに記載の摩擦材の製造方法。

【請求項24】

前記分散化処理工程において、前記他成分を流動状態の前記非結晶性樹脂で被覆する、請求項23に記載の摩擦材の製造方法。

【請求項25】

前記分散化処理工程において、前記他成分を非流動状態の前記非結晶性樹脂で被覆する、請求項23に記載の摩擦材の製造方法。

【請求項26】

前記他成分として高摩擦成分を含有し、前記分散化処理工程において、少なくとも該高摩擦成分を前記非結晶性樹脂で被覆する、請求項23乃至25のいずれかに記載の摩擦材の製造方法。

【請求項27】

前記高摩擦成分はモース硬度が6以上である、請求項26に記載の摩擦材の製造方法。

【請求項28】

前記分散化処理工程において、前記非結晶性樹脂で被覆した前記高摩擦成分を、さらに、繊維状成分と複合化する、請求項26又は27に記載の摩擦材の製造方法。

【請求項29】

前記非結晶性樹脂以外の前記摩擦材を構成する全ての他成分を、前記非結晶性樹脂で被覆する、請求項23乃至28のいずれかに記載の摩擦材の製造方法。

【請求項30】

前記他成分として熱硬化性樹脂を用い、前記分散化処理工程において、熱硬化性樹脂と粉末状の前記非結晶性樹脂を分散混合する、請求項20乃至22のいずれかに記載の摩擦材の製造方法。

【請求項31】

前記熱硬化性樹脂は、フェノール系樹脂、変性フェノール樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、アリル樹脂、アルキド樹脂、エポキシ樹脂、熱硬化性ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂及びシリコーン樹脂から選ばれる少なくとも1種である、請求項30に記載の摩擦材の製造方法。

【請求項32】

前記粉末状非結晶性樹脂は、平均粒径が1μm以下の球状である、請求項30又は31に記載の摩擦材の製造方法。

【請求項33】

前記粉末状非結晶性樹脂は、扁平形状である、請求項30乃至32のいずれかに記載の摩擦材の製造方法。

【請求項34】

前記粉末状非結晶性樹脂は、厚み1μm以下、且つ、面方向面積を正方形換算した際の一辺の長さが3μm以下の扁平形状である、請求項33に記載の摩擦材の製造方法。

【請求項35】

前記他成分として熱硬化性樹脂を用い、前記分散化処理工程において、前記非結晶性樹脂と前記熱硬化性樹脂とを重合する、請求項20乃至22のいずれかに記載の摩擦材。

【請求項36】

前記分散化処理工程において、前記非結晶性樹脂により形成した多孔質体の空孔内に、前記他成分を充填する、請求項20乃至22のいずれかに記載の摩擦材の製造方法。

【請求項37】

前記他成分を充填した前記多孔質体を複数使用する、請求項36に記載の摩擦材の製造方法。

【請求項38】

前記多孔質体がシート状であり、前記他成分を充填した該シート状多孔質体を複数積層させる、請求項37に記載の摩擦材の製造方法。

【請求項39】

前記複数の多孔質体のうち、少なくとも2つの多孔質体に、異なる前記他成分を充填する、請求項37又は38に記載の摩擦材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−90336(P2010−90336A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−264005(P2008−264005)

【出願日】平成20年10月10日(2008.10.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月10日(2008.10.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]