摩擦点接合方法

【課題】回転ツールとの摩擦熱により生じる金属の塑性流動を簡単な構成で促進させ、より低コストで接合強度を向上させる。

【解決手段】第1金属部材(11)および第2金属部材(12)の各接合面間に潤滑剤Zを介在させた状態で両金属部材(11,12)を重ね合わせた後に、上記第1金属部材(11)の側に回転ツール16を当接させ、この回転ツール16の回転動作および加圧動作により発生する摩擦熱で上記第1金属部材(11)を軟化および塑性流動させることにより、上記両金属部材(11,12)を固相状態で接合する。さらに、このときに生じる上記摩擦熱によって上記潤滑剤Zを消失させる。

【解決手段】第1金属部材(11)および第2金属部材(12)の各接合面間に潤滑剤Zを介在させた状態で両金属部材(11,12)を重ね合わせた後に、上記第1金属部材(11)の側に回転ツール16を当接させ、この回転ツール16の回転動作および加圧動作により発生する摩擦熱で上記第1金属部材(11)を軟化および塑性流動させることにより、上記両金属部材(11,12)を固相状態で接合する。さらに、このときに生じる上記摩擦熱によって上記潤滑剤Zを消失させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合わされた複数の金属部材のうちの一方側から回転ツールを押し込み、それによって発生する摩擦熱で上記金属部材どうしを点接合する方法に関する。

【背景技術】

【0002】

従来から、自動車の燃費改善等の目的で軽量化を図るため、自動車等のボディ材料としてアルミニウム合金材料が多用されつつある。それに伴い、例えばアルミニウム合金等からなる部材と鉄材料等からなる部材とを接合する機会が多くなってきている。

【0003】

しかしながら、このような異種金属材料からなる部材同士をアーク溶接などの溶融溶接で接合すると、脆弱な金属間化合物が生成されて接合強度が低下する等の問題点があった。このため、従来からリベット等を用いた機械的接合法が多く用いられてきたが、このような方法では、リベット等の副資材が必要なことなどからコスト高になるという問題がある。

【0004】

そこで、異種金属材料からなる部材同士を低コストで接合可能な方法として、摩擦点接合と呼ばれる接合方法が注目されている。この接合方法は、例えば下記特許文献1に示されているように、アルミニウム合金板と鋼板とを重ね合わせて、このうちのアルミニウム合金板の側から回転ツールの先端部を押し込み、この回転ツールの回転動作および加圧動作により発生する摩擦熱で上記アルミニウム合金板を軟化および塑性流動させることにより、当該アルミニウム合金板と上記鋼板とを融点以下の温度で固相溶接(固相接合)するものである。

【特許文献1】特開2005−34879号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記特許文献1では、接合強度の向上や防錆等を目的として、あらかじめ鋼板の表面に亜鉛メッキ等の防錆用メッキを施しておき、このメッキ鋼板とアルミニウム合金板とを接合することが行われている。しかしながら、製品の使用環境等によっては、本来、鋼板の表面にこのような防錆用メッキを施す必要のないものがあり、このような場合には、当該防錆用メッキが施されていない状態の鋼板を用いて摩擦点接合を行うことが望まれる。

【0006】

そこで、本発明者等は、防錆用メッキが施されていない鋼板(非メッキ鋼板)とアルミニウム合金板とを摩擦点接合法で接合する実験を行なった。すると、防錆用メッキが施された鋼板を用いる従来の方法と異なり、回転ツールをアルミニウム合金板に対し十分な深さまで押し込むことができず、接合強度が十分に得られないことが判明した。これは、回転ツールとの摩擦熱により生じるアルミニウム合金板の塑性流動が十分に起きなくなることが原因と考えられる。もちろん、回転ツールの加圧力を増大させて十分な深さまで回転ツールを押し込むようにすれば上記接合強度を向上させることができるが、このようにすると、回転ツールを駆動するモータ等の駆動源を増強する必要等が生じてコストアップを招くことになる。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、重ね合わされた複数の金属部材の一方側から回転ツールを押し込むことにより上記金属部材どうしを接合する摩擦点接合方法において、上記回転ツールとの摩擦熱により生じる金属の塑性流動を簡単な構成で促進させ、より低コストで上記金属部材どうしの接合強度を向上させることを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためのものとして、本発明は、第1金属部材とこれよりも融点が高い第2金属部材とを重ね合わせて両金属部材を固相状態で接合する方法であって、上記第1金属部材および第2金属部材の各接合面間に潤滑剤を介在させた状態で両金属部材を重ね合わせる準備工程と、この準備工程の後、上記第1金属部材の側に回転ツールを当接させ、この回転ツールの回転動作および加圧動作により発生する摩擦熱で上記第1金属部材を軟化および塑性流動させることにより、上記両金属部材を固相状態で接合する接合工程とを含み、上記接合工程では、その過程で発生する上記摩擦熱によって上記潤滑剤を消失させながら接合を行うことを特徴とするものである(請求項1)。

【0009】

本発明によれば、第1および第2の金属部材を重ね合わせてこのうちの第1金属部材側に回転ツールを押し込む前に、上記両金属部材の各接合面間にあらかじめ潤滑剤を介在させるようにしたため、上記回転ツールの押し込みによって生じる第1金属部材の塑性流動を上記潤滑剤の潤滑作用によって効果的に促進させることができる。このため、上記回転ツールの押し込み力を高める等の措置をとることなく、簡単な構成で十分な塑性流動を生じさせることができ、上記両金属部材の摩擦点接合を円滑に行うことが可能になる。しかも、接合時に生じる摩擦熱によって上記潤滑剤を消失させるようにしたため、接合が完了したときに潤滑剤の成分が残って上記両金属部材どうしの接合が阻害されるという事態を有効に回避でき、その接合強度を効果的に向上させることができるという利点がある。

【0010】

上記潤滑剤としては、例えば、グリースや高粘性オイルを好適に使用することができる(請求項2,3)。

【0011】

このように、潤滑剤としてグリースや高粘性オイルを用いた場合には、上記第1金属部材の塑性流動を促進しながら、接合完了時にはこれら潤滑剤の成分を十分に消失させることができ、上記両金属部材どうしの接合強度を効果的に向上させることができる。

【0012】

本発明の摩擦点接合方法は、例えば、上記第1金属部材がアルミニウム合金板であり、上記第2金属部材が鋼板である場合に好適に適用することができる(請求項4)。

【0013】

この場合、上記準備工程を行う前に、上記第2金属部材としての鋼板の接合面に形成されている酸化被膜をあらかじめ除去しておくことが好ましい(請求項5)。

【0014】

このようにすれば、上記アルミニウム合金板と鋼板との間に酸化被膜が介在しない状態でこれらを接合することができるため、これら両金属部材の間に強固な固相接合状態をつくり出すことができ、その接合強度を効果的に向上させることができる。

【発明の効果】

【0015】

以上説明したように、本発明によれば、重ね合わされた複数の金属部材の一方側から回転ツールを押し込むことにより上記金属部材どうしを接合する摩擦点接合方法において、上記回転ツールとの摩擦熱により生じる金属の塑性流動を簡単な構成で促進させ、より低コストで上記金属部材どうしの接合強度を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好ましい実施の形態を図面を参照しながら説明する。まず、本発明にかかる摩擦点接合方法を実施するために用いられる装置(摩擦点接合装置)について概略的について説明する。

【0017】

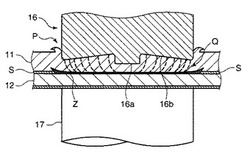

図1は、上記摩擦点接合装置の一例を模式的に示す図である。本図に示される摩擦点接合装置は、アルミニウム合金板11(本発明にかかる第1金属部材に相当)と鋼板12(本発明にかかる第2金属部材に相当)とを接合するための装置として構成されており、その一構成要素として、当該アルミニウム合金板11と鋼板12とが図示のように重ね合わされた状態でその接合部P(接合予定箇所)に押し付けられる回転ツール16を具備している。そして、このように回転ツール16を高速で回転させながら接合部Pに押し込むことによって摩擦熱を生じさせ、この摩擦熱で上記両金属部材11,12を互いに接合するように構成されている。なお、以下では、アルミニウム合金板11のことを単にアルミ板11と略称するとともに、このアルミ板11と上記鋼板12とを総称してワーク10ということがある。

【0018】

上記回転ツール16は、中心軸線X回りに回転駆動される略円筒状の部材からなり、上記ワーク10のうち融点の低いアルミ板11の側から上記接合部Pに押し付けられる。図2はこの回転ツール16の先端部を拡大して示す図である。なお、図2において、左半分は回転ツール16の断面、右半分は外形を示している。本図に示すように、この回転ツール16の先端部(図では下端部)は、その中心部に突設された小径円筒状のピン部16aと、このピン部16aよりも径方向外側の部分を構成するとともに、外側に至るほど底面の高さが低くなるように形成されたショルダ部16bとを有している。上記ピン部16aは、その下端部が上記ショルダ部16bの周縁部の高さよりも所定距離下方に突出するように形成されている。

【0019】

このような回転ツール16の具体的寸法は、ワーク10の厚さ等によって適宜の値に決定されるが、その好適な値の一例として、ショルダ部16bの直径D1が10mm、ピン部16aの直径D2が2mm、ショルダ部16bの周縁部に対するピン部16aの突出長さhが0.3〜0.35mm、ショルダ部16bの底面の傾斜角θ(ショルダ傾斜角)が5°〜7°とされる。

【0020】

上記ワーク10を挟んで回転ツール16の反対側には、この回転ツール16と略同径ないしはそれより大径の受け具17が同軸配置で設けられている。この受け具17は、ワーク10を挟んで回転ツール16に接近する方向に移動し、少なくとも回転ツール16による押圧が開始されるまでにその先端が鋼板12に当接する。そして回転ツール16による押圧時に、その押圧力に抗してワーク10を支持するように構成されている。

【0021】

以上のような回転ツール16や受け具17は、多関節ロボット等からなる図外の駆動制御装置に装着され、その回転速度、押圧位置、加圧力、加圧時間等が適宜制御されるように構成されている。なお図1では省略しているが、予めワーク10を固定し、また回転ツール16を押圧したときのアルミ板11の浮き上がりを防止するため、スペーサや浮き上がり防止板等の治具が適宜用いられる。

【0022】

次に、以上のような摩擦点接合装置を用いて行われる当実施形態の摩擦点接合方法の具体的内容について説明する。この実施の形態では、上記鋼板12として、非メッキ鋼板、すなわち、亜鉛メッキ等の防錆用メッキが表面に施されていない鋼板を用いる。このため、図3(a)に示すように、鋼板12の表面には、その初期状態において、薄層状の酸化被膜Sが形成されている。

【0023】

このような鋼板12とアルミ板11とを接合するには、まず、図3(b)に示すように、上記鋼板12の表面に形成された酸化被膜Sのうち、上記アルミ板11と接合される部分(アルミ板11との重ね合わせ面のうち図1の接合部Pに対応する部分)にあたる酸化被膜Sを、表面研磨等によって除去する。そして、この酸化被膜Sが除去された部分に、図3(c)に示される潤滑剤Zを塗布する。この潤滑剤Zとしては、後述するアルミ板11の塑性流動を促進できる程度の粘度を有するもので、かつ、接合時に発生する摩擦熱により消失するといった性質を有するものが用いられる。詳細は後述するが、このような潤滑剤Zの好適な例としては、例えば高粘性オイルやグリースを挙げることができる。

【0024】

次いで、図4に示すように、上記アルミ板11と鋼板12とを重ね合わせる。これにより、上記アルミ板11および鋼板12の各接合面間に上記潤滑剤Zが介在した状態となる。そして、図1に示すように、軸回りに回転する回転ツール16(矢印A1参照)をワーク10に対して矢印A2のように接近させ、この回転ツール16の下端部を、低融点金属であるアルミ板11の側から接合部Pに当接させる。また、これに合わせて、受け具17を鋼板12の側から矢印A3のように接近させ、上記接合部Pを上記回転ツール16との間で挟むようにしてワーク10を支持する。

【0025】

そして、上記のように回転ツール16と受け具17との間でワーク10を挟んだ状態で回転ツール16を高速で回転させつつアルミ板11に対し所定深さまで押し込み、これに応じて発生する摩擦熱によって上記アルミ板11と鋼板12とを点接合させる。この接合工程は、より詳しくは、以下に説明する第1押圧工程、第2押圧工程、第3押圧工程の3つの工程に分けられる。

【0026】

まず、第1押圧工程では、図5に示すように、回転ツール16を、あらかじめ設定された第1回転速度で回転させながら、第1加圧時間の間、第1加圧力でアルミ板11に対し押圧接触させる。これら第1回転速度、第1加圧時間、および第1加圧力の各値は、アルミ板11に対する回転ツール16の押し込み深さが、そのピン部16aの先端部およびショルダ部16bの周縁部がアルミ板11に接触する一方でショルダ部16bの径方向内側領域がアルミ板11に接触しない程度の深さとなるように決定される。具体的には、例えば第1回転速度が1500rpm以上3500rpm以下、第1加圧時間が0.2秒以上2.0秒以下、第1加圧力が2.45kN以上3.43kN以下にそれぞれ設定されることが好ましい。

【0027】

そして、上記のように回転ツール16が中心軸線X回りに回転しながらアルミ板11に対し押圧接触することで、この回転ツール16におけるピン部16aの下端部およびショルダ部16bの周縁部の2箇所の接触部位で摩擦熱が生じ、この摩擦熱は、アルミ板11における該2箇所の接触部位の間の部分(ショルダ部16bの底面が接触していない部分)を含んだ接合部P全体に速やかに拡散され、この接合部P全体を速やかに軟化させることになる。このとき、上記第1回転速度、第1加圧時間、および第1加圧力を上記のような値に設定することで、アルミ板11をせん断破壊することなく良好に軟化させることができる。

【0028】

また、この第1押圧工程の初期段階において、ショルダ部16bの周縁部よりも所定長さhだけ突出した細径のピン部16aが、ショルダ部16bよりも先にアルミ板11に当接することにより、小さな摩擦抵抗で回転ツール16の位置決めがなされ、中心軸線Xに垂直な方向の回転振れが抑制される(アンカー機能)。

【0029】

続く第2押圧工程では、図6に示すように、回転ツール16を、第2回転速度で回転させながら、第2加圧時間の間、上記第1加圧力よりも大きい第2加圧力でアルミ板11に押し込む。この第2押圧工程では、上記第1押圧工程のときよりも加圧力が増大されることで、回転ツール16のピン部16aおよびショルダ部16bがアルミ板11に対し徐々に深く入り込み、これらピン部16aやショルダ部16bの面全体がアルミ板11に接触する。そしてこれに伴い、アルミ板11の軟化に加えて塑性流動が生じる(図では模式的にこの塑性流動を破線Qで示している)。

【0030】

この塑性流動Qの発生中においては、上記アルミ板11と鋼板12との各接合面間に介在する上記潤滑剤Zの存在により、軟化したアルミ板11の流動が促進される。すなわち、上記潤滑剤Zは、アルミ板11の塑性流動Qを促進する機能を有するように構成されている。このとき、径方向外側に至るほど高さが低くなるように傾斜したショルダ部16bの底面により、軟化したアルミ板11が回転ツール16の直下部分(接合部P)から外側へ流出することが抑制されるため、上記塑性流動Qはこの接合部Pにおいて集中的に発生することになる。なお、アルミ板11の表面には不図示の酸化膜が形成されているが、この酸化膜は上記塑性流動Qが生じる部分(接合部P)において破壊されるため、当該接合部Pではアルミ板11の新生面が露出する。

【0031】

上記第2回転速度、第2加圧時間、および第2加圧力の各値は、アルミ板11に対する回転ツール16の押し込み深さが、そのピン部16aおよびショルダ部16bの面全体がアルミ板11に接触し得る程度でかつアルミ板11が過度に薄くなって引きちぎられることがない程度の深さとなるように決定される。具体的には、例えば第2回転速度が2000rpm以上3000rpm以下、第2加圧時間が1.0秒以上2.0秒以下、第2加圧力が3.92kN以上5.88kN以下にそれぞれ設定されることが好ましい。

【0032】

続く第3押圧工程では、図7に示すように、回転ツール16を、第3回転速度で回転させながら、第3加圧時間の間、上記第2加圧力よりも小さい第3加圧力でアルミ板11に対し押圧接触させる。この第3押圧工程では、上記第2押圧工程のときよりも加圧力が低減されることで、回転ツール16が上記第2押圧工程完了時の深さよりも深く押し込まれず、そのときと同じ位置でアルミ板11を押圧し続けることとなる。これにより、アルミ板11が過度に薄くなって引きちぎられることが回避されるとともに、接合部Pの温度が上記第2押圧工程のときと同程度に維持され、良好な塑性流動が長時間に亘って行われる。

【0033】

上記第3回転速度、第3加圧時間、および第3加圧力の各値の具体例としては、第3回転速度が1500rpm以上3500rpm以下、第3加圧時間が0.5秒以上2.5秒以下、第3加圧力が0.49kN以上1.47kN以下にそれぞれ設定されることが好ましい。

【0034】

上記第2押圧工程および第3押圧工程でアルミ板11の塑性流動が起きている間、上記アルミ板11と鋼板12との間に介在していた潤滑剤Z(図6)は、塑性流動時の摩擦熱で気化する等によって徐々に消失し、最終的に上記第3押圧工程が終了する時点において、図7に示すようにその大部分が消失することになる。そして、この潤滑剤Zが消失した部分に鋼板12の新生面が露出し、この露出した新生面が、軟化したアルミ板11側の新生面(塑性流動時に酸化被膜が破壊されることにより形成された新生面)と接触することにより、これらアルミ板11と鋼板12との合わせ面どうしが強固に固相接合される。

【0035】

上記第3押圧工程が完了して1つの接合部Pでの接合が終了すると、回転ツール16と受け具17とがワーク10から離される。そして、このような摩擦点接合が完了した後の接合部Pにおいては、図8に示すように、アルミ板11の表面に、ショルダ部16bおよびピン部16aの痕が残るとともに、ショルダ部16bの周囲において上方に突出するバリRが形成される。適正な接合が行われたとき、このバリRは適度な径方向厚みをもって全周に亘り略均一に形成されることになる。

【0036】

上記のようにアルミ板11と鋼板12とを重ね合わせ、このうち融点が低いアルミ板11の側から回転ツール16を押し込んでそのときに発生する摩擦熱で上記アルミ板11を軟化および塑性流動させることにより、上記両金属部材11,12を固相状態で接合する摩擦点接合方法において、上記回転ツール16を押し込む前にアルミ板11および鋼板12の各接合面間にあらかじめ潤滑剤Zを介在させておくことで、接合時に生じる上記アルミ板11の塑性流動をこの潤滑剤Zの存在により促進させるようにしたため、上記回転ツール16の押し込み力を高める等の措置をとることなく、簡単な構成で十分な塑性流動を生じさせることができ、両金属部材11,12の摩擦点接合を円滑に行うことができるという利点がある。しかも、上記潤滑剤Zとして、接合時の摩擦熱によって消失するような性質の潤滑剤を用いたことにより、接合が完了したときに潤滑剤Zの成分が残って上記両金属部材11,12どうしの接合が阻害されるという事態を有効に回避できるため、上記両金属部材11,12どうしの接合強度を効果的に向上させることができる。

【0037】

また、上記実施形態のように、鋼板12の接合面に形成された酸化被膜S(鋼板12の表面のうちアルミ板11と接合される部分に形成された酸化被膜S)をあらかじめ除去してから摩擦点接合を行うようにした場合には、この酸化被膜Sが介在しない状態でアルミ板11と鋼板12とを接合して両者の間に強固な固相接合状態をつくり出することができ、これら両金属部材11,12どうしの接合強度をより効果的に向上させることができるという利点がある。

【0038】

次に、上記のようにアルミ板11と鋼板12との間に潤滑剤Zを介在させた状態で両金属部材11,12どうしを摩擦点接合することによる効果を確認するために行なった実験例について以下に説明する。

【0039】

この実験では、所定厚さのアルミ板11と、表面にメッキが施されていない所定厚さの鋼板(非メッキ鋼板)12とを用い、これらアルミ板11と非メッキ鋼板12との接合面間に種々の潤滑剤Zを介在させた状態でそれぞれ摩擦点接合を行なった。そして、このようにして得られた各種試験片に対して引張せん断強度の測定等の確認試験を行なった。また、比較例として、アルミ板11と非メッキ鋼板12とを潤滑剤Zを使用せずに接合した試験片と、アルミ板11とメッキ鋼板(表面に亜鉛メッキが施された鋼板)とを潤滑剤Zを使用せずに接合した試験片とを用意し、これらに対してもそれぞれ引張せん断強度の測定等を行なった。

【0040】

図9は、この実験のために用意した試験片の一覧を示している。この図9において、試験片No.3〜No.7は、回転ツール16が押し込まれる側の上板として厚さ1.4mmのアルミ板11を、この上板の下側に重ね合わされる下板として厚さ1.0mmの非メッキ鋼板12をそれぞれ用い、これら両金属部材11,12の間に各種の潤滑剤Zを介在させた状態で摩擦点接合を行うことにより成形したものである。これに対し、試験片No.2は、上記試験片No.3〜No.7と同じ上板と下板とを用いながら、これら両部材を潤滑剤Zを使用せずに接合した比較例である。さらに、試験片No.1は、下板として亜鉛メッキが施された厚さ1.0mmのメッキ鋼板を用いるとともに、上記潤滑剤Zを使用せずに接合を行なった比較例である。なお、下板として非メッキ鋼板12を用いる場合(試験片No.2〜No.7)には、その接合面の酸化被膜Sを除去してから接合を行うようにした。

【0041】

上記試験片No.3に使用される潤滑剤Zの材質としては、動粘度が5.7mm2/s(40℃)の高粘性オイルを使用した。また、試験片No.4にはシリコーン系グリースを、試験片No.5にはグラファイト粉末を含有したグラファイトスプレーを、試験片No.6にはホウ素やその化合物(窒化ホウ素等)の粉末を含有したBNスプレーを、試験片No.7にはモリブデン粉末を含有したモリブデンスプレーを、それぞれ上記潤滑剤Zとして使用した。

【0042】

以上のような各試験片No.1〜No.7は、同一の接合条件によって摩擦点接合されて成形される。その接合条件を図10の表に示す。

【0043】

そして、このようにして得られた各試験片No.1〜No.7に対し、上板としてのアルミ板11の残り板厚(回転ツール16の押し込み痕が残っている部分の板厚)の平均値を測定する試験、および、上板と下板との接合部の引張せん断強度を測定する試験をそれぞれ行なった。その結果を図11および図12に示す。なお、引張せん断強度の測定は、上板と下板とを厚み方向と直交する方向に互いに引っ張り、これら上板と下板との接合部が破断するときの荷重を測定することによって行なった。

【0044】

図12によれば、下板としてメッキ鋼板(表面に亜鉛メッキが施された鋼板)を用いた試験片No.1が最も引張せん断強度に優れていることが分かる。これは、摩擦熱により軟化または溶融した亜鉛メッキ層のほとんどが、上記アルミ板11の塑性流動によって接合部Pの外側に押し出されるとともに、上記亜鉛メッキ層の一部が上記アルミ板11に混入し、この状態でアルミ板11とメッキ鋼板とが固相接合されるためと考えられる。これに対し、上記のようなメッキが存在しない非メッキ鋼板を下板として用いた試験片No.2は、上記試験片No.1に比べて大幅に接合強度(引張せん断強度)が低下している。これは、回転ツール16をアルミ板11に押し込むときの押込み抵抗が増大してアルミ板11の塑性流動が十分に生じなかったためと考えられる。すなわち、図11によれば、試験片No.2におけるアルミ板11の残り板厚が、試験片No.1のそれと比較して大幅に増加しており、その分だけ回転ツール16をアルミ板11に対し深く押し込むことができなかった(つまり回転ツール16の押込み抵抗が増大した)ということが分かる。そしてこのことが原因で、アルミ板11の塑性流動が十分に生じず、接合強度が低下したものと考えられる。

【0045】

一方、接合時に潤滑剤Zを用いた試験片No.3〜No.7については、上記試験片No.2よりも引張せん断強度が向上していることが図12から分かる。これは、潤滑剤Zの存在によって上記アルミ板11の塑性流動が促進され、これに応じて上記回転ツール16の押込み抵抗が低下したことが主な原因と考えられる。このことは、図11に示すように、試験片No.3〜No.7のほとんどにおいてアルミ板11の残り板厚が上記試験片No.2に比べてかなり小さくなっている(つまり回転ツール16をより深く押し込み得るようになっている)ことからも推定される。

【0046】

そして、上記試験片No.3〜No.7の中で引張せん断強度を比較すると、潤滑剤Zとして高粘性オイルやグリースを用いた試験片No.3,No.4に比べて、他の試験片No.5〜No.7の引張せん断強度が大きく低下していることが分かる。このように、他の試験片No.5〜No.7の引張せん断強度が相対的に低いのは、これらの試験片に使用されている潤滑剤Zに、グラファイト、窒化ホウ素、モリブデン等の無機性成分が含有されており、これらの無機性成分は接合時の摩擦熱が加わっても気化等によって消失せずに残り続けることから、この残存成分が上記アルミ板11と鋼板12(非メッキ鋼板)との接合強度を低下させているためと考えられる。

【0047】

これに対し、潤滑剤Zとして高粘性オイルやグリースのような有機性潤滑剤を用いた試験片No.3,No.4では、接合時の摩擦熱で潤滑剤Zが気化等によって十分に消失するため、上記のような残存成分が生じて上記アルミ板11と鋼板12との接合が阻害されるようなことがない。このため、上記試験片No.3,No.4では、上記アルミ板11と鋼板12とが強固に接合され、他のNo.5〜No.7の試験片に比べてその接合強度が大きく向上することになる。もちろん、これら試験片No.3,No.4であっても、メッキ鋼板(亜鉛メッキが施された鋼板)を使用した試験片No.1に比べれば接合強度は低くなるが、その強度は製品の使用条件等によっては十分に満足できる値であり、しかも亜鉛メッキ等の防錆用メッキを施さなくてもこのような強度が得られることから、上記試験片No.3,No.4に対応する接合法(潤滑剤Zとして高粘性オイルやグリースを使用して接合を行う方法)は、低コストで必要な接合強度を得るための方法として大きなメリットがある。

【0048】

なお、上記試験片No.3に使用されている高粘性オイルの動粘度を5.7mm2/s(40℃)としたが、この高粘性オイルとしては、上記アルミ板11の塑性流動を良好に促進できる程度の動粘度を有するオイルであれば、上記のような動粘度のオイルに限らず好適に使用することができる。ただし、2.5mm2/s(40℃)の動粘度のオイルを用いて同様の実験を行なったところ、あまり有意な効果を得ることができなかった。このことから、上記高粘性オイルとしては、少なくとも2.5mm2/s(40℃)よりは大きい動粘度のオイルを用いる必要があると言える。ただし、この値に対して実際にどの程度大きい動粘度のオイルを用いるかについては、要求される接合強度等に応じて適宜決定されるべきものである。一方、高粘性オイルとして、動粘度が440mm2/s(40℃)のオイルを用いた場合にも、上記塑性流動を促進する効果が十分に得られることが分かっている。このことから、上記高粘性オイルとしては、少なくとも5.7〜440mm2/s(40℃)の範囲を含んだ幅広い範囲の動粘度のオイルを用いることが可能である。

【0049】

また、上記実施形態では、アルミ板11と鋼板12とを接合する例を示したが、本発明の摩擦点接合方法は、融点の異なる2つの金属部材どうしであれば上記のような金属部材の組み合わせに限らず適用可能である。例えば、回転ツール16が押し込まれる側の金属部材(第1金属部材)としてマグネシウム合金を使用することが可能である。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態にかかる摩擦点接合方法に好適な装置の一例を模式的に示す図である。

【図2】回転ツールの先端部を拡大して示す図である。

【図3】摩擦点接合の準備工程として、鋼板の表面の酸化被膜を除去し、当該面に潤滑剤を塗布する状況を説明するための図である。

【図4】鋼板とアルミ板とを重ね合わせた状況を示す図である。

【図5】摩擦点接合における第1押圧工程を説明するための図である。

【図6】摩擦点接合における第2押圧工程を説明するための図である。

【図7】摩擦点接合における第3押圧工程を説明するための図である。

【図8】摩擦点接合が完了したときの状況を説明するための図である。

【図9】本発明の効果を確認するための実験に使用される試験片の種類を示す表である。

【図10】上記各試験片を成形する際の接合条件を示す表である。

【図11】各試験片に対してアルミ板の残り板厚を測定した結果を示す表である。

【図12】各試験片に対して引張せん断強度を測定した結果を示すグラフである。

【符号の説明】

【0051】

11 アルミニウム合金板(第1金属部材)

12 鋼板(第2金属部材)

16 回転ツール

S 酸化被膜

Z 潤滑剤

【技術分野】

【0001】

本発明は、重ね合わされた複数の金属部材のうちの一方側から回転ツールを押し込み、それによって発生する摩擦熱で上記金属部材どうしを点接合する方法に関する。

【背景技術】

【0002】

従来から、自動車の燃費改善等の目的で軽量化を図るため、自動車等のボディ材料としてアルミニウム合金材料が多用されつつある。それに伴い、例えばアルミニウム合金等からなる部材と鉄材料等からなる部材とを接合する機会が多くなってきている。

【0003】

しかしながら、このような異種金属材料からなる部材同士をアーク溶接などの溶融溶接で接合すると、脆弱な金属間化合物が生成されて接合強度が低下する等の問題点があった。このため、従来からリベット等を用いた機械的接合法が多く用いられてきたが、このような方法では、リベット等の副資材が必要なことなどからコスト高になるという問題がある。

【0004】

そこで、異種金属材料からなる部材同士を低コストで接合可能な方法として、摩擦点接合と呼ばれる接合方法が注目されている。この接合方法は、例えば下記特許文献1に示されているように、アルミニウム合金板と鋼板とを重ね合わせて、このうちのアルミニウム合金板の側から回転ツールの先端部を押し込み、この回転ツールの回転動作および加圧動作により発生する摩擦熱で上記アルミニウム合金板を軟化および塑性流動させることにより、当該アルミニウム合金板と上記鋼板とを融点以下の温度で固相溶接(固相接合)するものである。

【特許文献1】特開2005−34879号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記特許文献1では、接合強度の向上や防錆等を目的として、あらかじめ鋼板の表面に亜鉛メッキ等の防錆用メッキを施しておき、このメッキ鋼板とアルミニウム合金板とを接合することが行われている。しかしながら、製品の使用環境等によっては、本来、鋼板の表面にこのような防錆用メッキを施す必要のないものがあり、このような場合には、当該防錆用メッキが施されていない状態の鋼板を用いて摩擦点接合を行うことが望まれる。

【0006】

そこで、本発明者等は、防錆用メッキが施されていない鋼板(非メッキ鋼板)とアルミニウム合金板とを摩擦点接合法で接合する実験を行なった。すると、防錆用メッキが施された鋼板を用いる従来の方法と異なり、回転ツールをアルミニウム合金板に対し十分な深さまで押し込むことができず、接合強度が十分に得られないことが判明した。これは、回転ツールとの摩擦熱により生じるアルミニウム合金板の塑性流動が十分に起きなくなることが原因と考えられる。もちろん、回転ツールの加圧力を増大させて十分な深さまで回転ツールを押し込むようにすれば上記接合強度を向上させることができるが、このようにすると、回転ツールを駆動するモータ等の駆動源を増強する必要等が生じてコストアップを招くことになる。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、重ね合わされた複数の金属部材の一方側から回転ツールを押し込むことにより上記金属部材どうしを接合する摩擦点接合方法において、上記回転ツールとの摩擦熱により生じる金属の塑性流動を簡単な構成で促進させ、より低コストで上記金属部材どうしの接合強度を向上させることを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためのものとして、本発明は、第1金属部材とこれよりも融点が高い第2金属部材とを重ね合わせて両金属部材を固相状態で接合する方法であって、上記第1金属部材および第2金属部材の各接合面間に潤滑剤を介在させた状態で両金属部材を重ね合わせる準備工程と、この準備工程の後、上記第1金属部材の側に回転ツールを当接させ、この回転ツールの回転動作および加圧動作により発生する摩擦熱で上記第1金属部材を軟化および塑性流動させることにより、上記両金属部材を固相状態で接合する接合工程とを含み、上記接合工程では、その過程で発生する上記摩擦熱によって上記潤滑剤を消失させながら接合を行うことを特徴とするものである(請求項1)。

【0009】

本発明によれば、第1および第2の金属部材を重ね合わせてこのうちの第1金属部材側に回転ツールを押し込む前に、上記両金属部材の各接合面間にあらかじめ潤滑剤を介在させるようにしたため、上記回転ツールの押し込みによって生じる第1金属部材の塑性流動を上記潤滑剤の潤滑作用によって効果的に促進させることができる。このため、上記回転ツールの押し込み力を高める等の措置をとることなく、簡単な構成で十分な塑性流動を生じさせることができ、上記両金属部材の摩擦点接合を円滑に行うことが可能になる。しかも、接合時に生じる摩擦熱によって上記潤滑剤を消失させるようにしたため、接合が完了したときに潤滑剤の成分が残って上記両金属部材どうしの接合が阻害されるという事態を有効に回避でき、その接合強度を効果的に向上させることができるという利点がある。

【0010】

上記潤滑剤としては、例えば、グリースや高粘性オイルを好適に使用することができる(請求項2,3)。

【0011】

このように、潤滑剤としてグリースや高粘性オイルを用いた場合には、上記第1金属部材の塑性流動を促進しながら、接合完了時にはこれら潤滑剤の成分を十分に消失させることができ、上記両金属部材どうしの接合強度を効果的に向上させることができる。

【0012】

本発明の摩擦点接合方法は、例えば、上記第1金属部材がアルミニウム合金板であり、上記第2金属部材が鋼板である場合に好適に適用することができる(請求項4)。

【0013】

この場合、上記準備工程を行う前に、上記第2金属部材としての鋼板の接合面に形成されている酸化被膜をあらかじめ除去しておくことが好ましい(請求項5)。

【0014】

このようにすれば、上記アルミニウム合金板と鋼板との間に酸化被膜が介在しない状態でこれらを接合することができるため、これら両金属部材の間に強固な固相接合状態をつくり出すことができ、その接合強度を効果的に向上させることができる。

【発明の効果】

【0015】

以上説明したように、本発明によれば、重ね合わされた複数の金属部材の一方側から回転ツールを押し込むことにより上記金属部材どうしを接合する摩擦点接合方法において、上記回転ツールとの摩擦熱により生じる金属の塑性流動を簡単な構成で促進させ、より低コストで上記金属部材どうしの接合強度を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好ましい実施の形態を図面を参照しながら説明する。まず、本発明にかかる摩擦点接合方法を実施するために用いられる装置(摩擦点接合装置)について概略的について説明する。

【0017】

図1は、上記摩擦点接合装置の一例を模式的に示す図である。本図に示される摩擦点接合装置は、アルミニウム合金板11(本発明にかかる第1金属部材に相当)と鋼板12(本発明にかかる第2金属部材に相当)とを接合するための装置として構成されており、その一構成要素として、当該アルミニウム合金板11と鋼板12とが図示のように重ね合わされた状態でその接合部P(接合予定箇所)に押し付けられる回転ツール16を具備している。そして、このように回転ツール16を高速で回転させながら接合部Pに押し込むことによって摩擦熱を生じさせ、この摩擦熱で上記両金属部材11,12を互いに接合するように構成されている。なお、以下では、アルミニウム合金板11のことを単にアルミ板11と略称するとともに、このアルミ板11と上記鋼板12とを総称してワーク10ということがある。

【0018】

上記回転ツール16は、中心軸線X回りに回転駆動される略円筒状の部材からなり、上記ワーク10のうち融点の低いアルミ板11の側から上記接合部Pに押し付けられる。図2はこの回転ツール16の先端部を拡大して示す図である。なお、図2において、左半分は回転ツール16の断面、右半分は外形を示している。本図に示すように、この回転ツール16の先端部(図では下端部)は、その中心部に突設された小径円筒状のピン部16aと、このピン部16aよりも径方向外側の部分を構成するとともに、外側に至るほど底面の高さが低くなるように形成されたショルダ部16bとを有している。上記ピン部16aは、その下端部が上記ショルダ部16bの周縁部の高さよりも所定距離下方に突出するように形成されている。

【0019】

このような回転ツール16の具体的寸法は、ワーク10の厚さ等によって適宜の値に決定されるが、その好適な値の一例として、ショルダ部16bの直径D1が10mm、ピン部16aの直径D2が2mm、ショルダ部16bの周縁部に対するピン部16aの突出長さhが0.3〜0.35mm、ショルダ部16bの底面の傾斜角θ(ショルダ傾斜角)が5°〜7°とされる。

【0020】

上記ワーク10を挟んで回転ツール16の反対側には、この回転ツール16と略同径ないしはそれより大径の受け具17が同軸配置で設けられている。この受け具17は、ワーク10を挟んで回転ツール16に接近する方向に移動し、少なくとも回転ツール16による押圧が開始されるまでにその先端が鋼板12に当接する。そして回転ツール16による押圧時に、その押圧力に抗してワーク10を支持するように構成されている。

【0021】

以上のような回転ツール16や受け具17は、多関節ロボット等からなる図外の駆動制御装置に装着され、その回転速度、押圧位置、加圧力、加圧時間等が適宜制御されるように構成されている。なお図1では省略しているが、予めワーク10を固定し、また回転ツール16を押圧したときのアルミ板11の浮き上がりを防止するため、スペーサや浮き上がり防止板等の治具が適宜用いられる。

【0022】

次に、以上のような摩擦点接合装置を用いて行われる当実施形態の摩擦点接合方法の具体的内容について説明する。この実施の形態では、上記鋼板12として、非メッキ鋼板、すなわち、亜鉛メッキ等の防錆用メッキが表面に施されていない鋼板を用いる。このため、図3(a)に示すように、鋼板12の表面には、その初期状態において、薄層状の酸化被膜Sが形成されている。

【0023】

このような鋼板12とアルミ板11とを接合するには、まず、図3(b)に示すように、上記鋼板12の表面に形成された酸化被膜Sのうち、上記アルミ板11と接合される部分(アルミ板11との重ね合わせ面のうち図1の接合部Pに対応する部分)にあたる酸化被膜Sを、表面研磨等によって除去する。そして、この酸化被膜Sが除去された部分に、図3(c)に示される潤滑剤Zを塗布する。この潤滑剤Zとしては、後述するアルミ板11の塑性流動を促進できる程度の粘度を有するもので、かつ、接合時に発生する摩擦熱により消失するといった性質を有するものが用いられる。詳細は後述するが、このような潤滑剤Zの好適な例としては、例えば高粘性オイルやグリースを挙げることができる。

【0024】

次いで、図4に示すように、上記アルミ板11と鋼板12とを重ね合わせる。これにより、上記アルミ板11および鋼板12の各接合面間に上記潤滑剤Zが介在した状態となる。そして、図1に示すように、軸回りに回転する回転ツール16(矢印A1参照)をワーク10に対して矢印A2のように接近させ、この回転ツール16の下端部を、低融点金属であるアルミ板11の側から接合部Pに当接させる。また、これに合わせて、受け具17を鋼板12の側から矢印A3のように接近させ、上記接合部Pを上記回転ツール16との間で挟むようにしてワーク10を支持する。

【0025】

そして、上記のように回転ツール16と受け具17との間でワーク10を挟んだ状態で回転ツール16を高速で回転させつつアルミ板11に対し所定深さまで押し込み、これに応じて発生する摩擦熱によって上記アルミ板11と鋼板12とを点接合させる。この接合工程は、より詳しくは、以下に説明する第1押圧工程、第2押圧工程、第3押圧工程の3つの工程に分けられる。

【0026】

まず、第1押圧工程では、図5に示すように、回転ツール16を、あらかじめ設定された第1回転速度で回転させながら、第1加圧時間の間、第1加圧力でアルミ板11に対し押圧接触させる。これら第1回転速度、第1加圧時間、および第1加圧力の各値は、アルミ板11に対する回転ツール16の押し込み深さが、そのピン部16aの先端部およびショルダ部16bの周縁部がアルミ板11に接触する一方でショルダ部16bの径方向内側領域がアルミ板11に接触しない程度の深さとなるように決定される。具体的には、例えば第1回転速度が1500rpm以上3500rpm以下、第1加圧時間が0.2秒以上2.0秒以下、第1加圧力が2.45kN以上3.43kN以下にそれぞれ設定されることが好ましい。

【0027】

そして、上記のように回転ツール16が中心軸線X回りに回転しながらアルミ板11に対し押圧接触することで、この回転ツール16におけるピン部16aの下端部およびショルダ部16bの周縁部の2箇所の接触部位で摩擦熱が生じ、この摩擦熱は、アルミ板11における該2箇所の接触部位の間の部分(ショルダ部16bの底面が接触していない部分)を含んだ接合部P全体に速やかに拡散され、この接合部P全体を速やかに軟化させることになる。このとき、上記第1回転速度、第1加圧時間、および第1加圧力を上記のような値に設定することで、アルミ板11をせん断破壊することなく良好に軟化させることができる。

【0028】

また、この第1押圧工程の初期段階において、ショルダ部16bの周縁部よりも所定長さhだけ突出した細径のピン部16aが、ショルダ部16bよりも先にアルミ板11に当接することにより、小さな摩擦抵抗で回転ツール16の位置決めがなされ、中心軸線Xに垂直な方向の回転振れが抑制される(アンカー機能)。

【0029】

続く第2押圧工程では、図6に示すように、回転ツール16を、第2回転速度で回転させながら、第2加圧時間の間、上記第1加圧力よりも大きい第2加圧力でアルミ板11に押し込む。この第2押圧工程では、上記第1押圧工程のときよりも加圧力が増大されることで、回転ツール16のピン部16aおよびショルダ部16bがアルミ板11に対し徐々に深く入り込み、これらピン部16aやショルダ部16bの面全体がアルミ板11に接触する。そしてこれに伴い、アルミ板11の軟化に加えて塑性流動が生じる(図では模式的にこの塑性流動を破線Qで示している)。

【0030】

この塑性流動Qの発生中においては、上記アルミ板11と鋼板12との各接合面間に介在する上記潤滑剤Zの存在により、軟化したアルミ板11の流動が促進される。すなわち、上記潤滑剤Zは、アルミ板11の塑性流動Qを促進する機能を有するように構成されている。このとき、径方向外側に至るほど高さが低くなるように傾斜したショルダ部16bの底面により、軟化したアルミ板11が回転ツール16の直下部分(接合部P)から外側へ流出することが抑制されるため、上記塑性流動Qはこの接合部Pにおいて集中的に発生することになる。なお、アルミ板11の表面には不図示の酸化膜が形成されているが、この酸化膜は上記塑性流動Qが生じる部分(接合部P)において破壊されるため、当該接合部Pではアルミ板11の新生面が露出する。

【0031】

上記第2回転速度、第2加圧時間、および第2加圧力の各値は、アルミ板11に対する回転ツール16の押し込み深さが、そのピン部16aおよびショルダ部16bの面全体がアルミ板11に接触し得る程度でかつアルミ板11が過度に薄くなって引きちぎられることがない程度の深さとなるように決定される。具体的には、例えば第2回転速度が2000rpm以上3000rpm以下、第2加圧時間が1.0秒以上2.0秒以下、第2加圧力が3.92kN以上5.88kN以下にそれぞれ設定されることが好ましい。

【0032】

続く第3押圧工程では、図7に示すように、回転ツール16を、第3回転速度で回転させながら、第3加圧時間の間、上記第2加圧力よりも小さい第3加圧力でアルミ板11に対し押圧接触させる。この第3押圧工程では、上記第2押圧工程のときよりも加圧力が低減されることで、回転ツール16が上記第2押圧工程完了時の深さよりも深く押し込まれず、そのときと同じ位置でアルミ板11を押圧し続けることとなる。これにより、アルミ板11が過度に薄くなって引きちぎられることが回避されるとともに、接合部Pの温度が上記第2押圧工程のときと同程度に維持され、良好な塑性流動が長時間に亘って行われる。

【0033】

上記第3回転速度、第3加圧時間、および第3加圧力の各値の具体例としては、第3回転速度が1500rpm以上3500rpm以下、第3加圧時間が0.5秒以上2.5秒以下、第3加圧力が0.49kN以上1.47kN以下にそれぞれ設定されることが好ましい。

【0034】

上記第2押圧工程および第3押圧工程でアルミ板11の塑性流動が起きている間、上記アルミ板11と鋼板12との間に介在していた潤滑剤Z(図6)は、塑性流動時の摩擦熱で気化する等によって徐々に消失し、最終的に上記第3押圧工程が終了する時点において、図7に示すようにその大部分が消失することになる。そして、この潤滑剤Zが消失した部分に鋼板12の新生面が露出し、この露出した新生面が、軟化したアルミ板11側の新生面(塑性流動時に酸化被膜が破壊されることにより形成された新生面)と接触することにより、これらアルミ板11と鋼板12との合わせ面どうしが強固に固相接合される。

【0035】

上記第3押圧工程が完了して1つの接合部Pでの接合が終了すると、回転ツール16と受け具17とがワーク10から離される。そして、このような摩擦点接合が完了した後の接合部Pにおいては、図8に示すように、アルミ板11の表面に、ショルダ部16bおよびピン部16aの痕が残るとともに、ショルダ部16bの周囲において上方に突出するバリRが形成される。適正な接合が行われたとき、このバリRは適度な径方向厚みをもって全周に亘り略均一に形成されることになる。

【0036】

上記のようにアルミ板11と鋼板12とを重ね合わせ、このうち融点が低いアルミ板11の側から回転ツール16を押し込んでそのときに発生する摩擦熱で上記アルミ板11を軟化および塑性流動させることにより、上記両金属部材11,12を固相状態で接合する摩擦点接合方法において、上記回転ツール16を押し込む前にアルミ板11および鋼板12の各接合面間にあらかじめ潤滑剤Zを介在させておくことで、接合時に生じる上記アルミ板11の塑性流動をこの潤滑剤Zの存在により促進させるようにしたため、上記回転ツール16の押し込み力を高める等の措置をとることなく、簡単な構成で十分な塑性流動を生じさせることができ、両金属部材11,12の摩擦点接合を円滑に行うことができるという利点がある。しかも、上記潤滑剤Zとして、接合時の摩擦熱によって消失するような性質の潤滑剤を用いたことにより、接合が完了したときに潤滑剤Zの成分が残って上記両金属部材11,12どうしの接合が阻害されるという事態を有効に回避できるため、上記両金属部材11,12どうしの接合強度を効果的に向上させることができる。

【0037】

また、上記実施形態のように、鋼板12の接合面に形成された酸化被膜S(鋼板12の表面のうちアルミ板11と接合される部分に形成された酸化被膜S)をあらかじめ除去してから摩擦点接合を行うようにした場合には、この酸化被膜Sが介在しない状態でアルミ板11と鋼板12とを接合して両者の間に強固な固相接合状態をつくり出することができ、これら両金属部材11,12どうしの接合強度をより効果的に向上させることができるという利点がある。

【0038】

次に、上記のようにアルミ板11と鋼板12との間に潤滑剤Zを介在させた状態で両金属部材11,12どうしを摩擦点接合することによる効果を確認するために行なった実験例について以下に説明する。

【0039】

この実験では、所定厚さのアルミ板11と、表面にメッキが施されていない所定厚さの鋼板(非メッキ鋼板)12とを用い、これらアルミ板11と非メッキ鋼板12との接合面間に種々の潤滑剤Zを介在させた状態でそれぞれ摩擦点接合を行なった。そして、このようにして得られた各種試験片に対して引張せん断強度の測定等の確認試験を行なった。また、比較例として、アルミ板11と非メッキ鋼板12とを潤滑剤Zを使用せずに接合した試験片と、アルミ板11とメッキ鋼板(表面に亜鉛メッキが施された鋼板)とを潤滑剤Zを使用せずに接合した試験片とを用意し、これらに対してもそれぞれ引張せん断強度の測定等を行なった。

【0040】

図9は、この実験のために用意した試験片の一覧を示している。この図9において、試験片No.3〜No.7は、回転ツール16が押し込まれる側の上板として厚さ1.4mmのアルミ板11を、この上板の下側に重ね合わされる下板として厚さ1.0mmの非メッキ鋼板12をそれぞれ用い、これら両金属部材11,12の間に各種の潤滑剤Zを介在させた状態で摩擦点接合を行うことにより成形したものである。これに対し、試験片No.2は、上記試験片No.3〜No.7と同じ上板と下板とを用いながら、これら両部材を潤滑剤Zを使用せずに接合した比較例である。さらに、試験片No.1は、下板として亜鉛メッキが施された厚さ1.0mmのメッキ鋼板を用いるとともに、上記潤滑剤Zを使用せずに接合を行なった比較例である。なお、下板として非メッキ鋼板12を用いる場合(試験片No.2〜No.7)には、その接合面の酸化被膜Sを除去してから接合を行うようにした。

【0041】

上記試験片No.3に使用される潤滑剤Zの材質としては、動粘度が5.7mm2/s(40℃)の高粘性オイルを使用した。また、試験片No.4にはシリコーン系グリースを、試験片No.5にはグラファイト粉末を含有したグラファイトスプレーを、試験片No.6にはホウ素やその化合物(窒化ホウ素等)の粉末を含有したBNスプレーを、試験片No.7にはモリブデン粉末を含有したモリブデンスプレーを、それぞれ上記潤滑剤Zとして使用した。

【0042】

以上のような各試験片No.1〜No.7は、同一の接合条件によって摩擦点接合されて成形される。その接合条件を図10の表に示す。

【0043】

そして、このようにして得られた各試験片No.1〜No.7に対し、上板としてのアルミ板11の残り板厚(回転ツール16の押し込み痕が残っている部分の板厚)の平均値を測定する試験、および、上板と下板との接合部の引張せん断強度を測定する試験をそれぞれ行なった。その結果を図11および図12に示す。なお、引張せん断強度の測定は、上板と下板とを厚み方向と直交する方向に互いに引っ張り、これら上板と下板との接合部が破断するときの荷重を測定することによって行なった。

【0044】

図12によれば、下板としてメッキ鋼板(表面に亜鉛メッキが施された鋼板)を用いた試験片No.1が最も引張せん断強度に優れていることが分かる。これは、摩擦熱により軟化または溶融した亜鉛メッキ層のほとんどが、上記アルミ板11の塑性流動によって接合部Pの外側に押し出されるとともに、上記亜鉛メッキ層の一部が上記アルミ板11に混入し、この状態でアルミ板11とメッキ鋼板とが固相接合されるためと考えられる。これに対し、上記のようなメッキが存在しない非メッキ鋼板を下板として用いた試験片No.2は、上記試験片No.1に比べて大幅に接合強度(引張せん断強度)が低下している。これは、回転ツール16をアルミ板11に押し込むときの押込み抵抗が増大してアルミ板11の塑性流動が十分に生じなかったためと考えられる。すなわち、図11によれば、試験片No.2におけるアルミ板11の残り板厚が、試験片No.1のそれと比較して大幅に増加しており、その分だけ回転ツール16をアルミ板11に対し深く押し込むことができなかった(つまり回転ツール16の押込み抵抗が増大した)ということが分かる。そしてこのことが原因で、アルミ板11の塑性流動が十分に生じず、接合強度が低下したものと考えられる。

【0045】

一方、接合時に潤滑剤Zを用いた試験片No.3〜No.7については、上記試験片No.2よりも引張せん断強度が向上していることが図12から分かる。これは、潤滑剤Zの存在によって上記アルミ板11の塑性流動が促進され、これに応じて上記回転ツール16の押込み抵抗が低下したことが主な原因と考えられる。このことは、図11に示すように、試験片No.3〜No.7のほとんどにおいてアルミ板11の残り板厚が上記試験片No.2に比べてかなり小さくなっている(つまり回転ツール16をより深く押し込み得るようになっている)ことからも推定される。

【0046】

そして、上記試験片No.3〜No.7の中で引張せん断強度を比較すると、潤滑剤Zとして高粘性オイルやグリースを用いた試験片No.3,No.4に比べて、他の試験片No.5〜No.7の引張せん断強度が大きく低下していることが分かる。このように、他の試験片No.5〜No.7の引張せん断強度が相対的に低いのは、これらの試験片に使用されている潤滑剤Zに、グラファイト、窒化ホウ素、モリブデン等の無機性成分が含有されており、これらの無機性成分は接合時の摩擦熱が加わっても気化等によって消失せずに残り続けることから、この残存成分が上記アルミ板11と鋼板12(非メッキ鋼板)との接合強度を低下させているためと考えられる。

【0047】

これに対し、潤滑剤Zとして高粘性オイルやグリースのような有機性潤滑剤を用いた試験片No.3,No.4では、接合時の摩擦熱で潤滑剤Zが気化等によって十分に消失するため、上記のような残存成分が生じて上記アルミ板11と鋼板12との接合が阻害されるようなことがない。このため、上記試験片No.3,No.4では、上記アルミ板11と鋼板12とが強固に接合され、他のNo.5〜No.7の試験片に比べてその接合強度が大きく向上することになる。もちろん、これら試験片No.3,No.4であっても、メッキ鋼板(亜鉛メッキが施された鋼板)を使用した試験片No.1に比べれば接合強度は低くなるが、その強度は製品の使用条件等によっては十分に満足できる値であり、しかも亜鉛メッキ等の防錆用メッキを施さなくてもこのような強度が得られることから、上記試験片No.3,No.4に対応する接合法(潤滑剤Zとして高粘性オイルやグリースを使用して接合を行う方法)は、低コストで必要な接合強度を得るための方法として大きなメリットがある。

【0048】

なお、上記試験片No.3に使用されている高粘性オイルの動粘度を5.7mm2/s(40℃)としたが、この高粘性オイルとしては、上記アルミ板11の塑性流動を良好に促進できる程度の動粘度を有するオイルであれば、上記のような動粘度のオイルに限らず好適に使用することができる。ただし、2.5mm2/s(40℃)の動粘度のオイルを用いて同様の実験を行なったところ、あまり有意な効果を得ることができなかった。このことから、上記高粘性オイルとしては、少なくとも2.5mm2/s(40℃)よりは大きい動粘度のオイルを用いる必要があると言える。ただし、この値に対して実際にどの程度大きい動粘度のオイルを用いるかについては、要求される接合強度等に応じて適宜決定されるべきものである。一方、高粘性オイルとして、動粘度が440mm2/s(40℃)のオイルを用いた場合にも、上記塑性流動を促進する効果が十分に得られることが分かっている。このことから、上記高粘性オイルとしては、少なくとも5.7〜440mm2/s(40℃)の範囲を含んだ幅広い範囲の動粘度のオイルを用いることが可能である。

【0049】

また、上記実施形態では、アルミ板11と鋼板12とを接合する例を示したが、本発明の摩擦点接合方法は、融点の異なる2つの金属部材どうしであれば上記のような金属部材の組み合わせに限らず適用可能である。例えば、回転ツール16が押し込まれる側の金属部材(第1金属部材)としてマグネシウム合金を使用することが可能である。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態にかかる摩擦点接合方法に好適な装置の一例を模式的に示す図である。

【図2】回転ツールの先端部を拡大して示す図である。

【図3】摩擦点接合の準備工程として、鋼板の表面の酸化被膜を除去し、当該面に潤滑剤を塗布する状況を説明するための図である。

【図4】鋼板とアルミ板とを重ね合わせた状況を示す図である。

【図5】摩擦点接合における第1押圧工程を説明するための図である。

【図6】摩擦点接合における第2押圧工程を説明するための図である。

【図7】摩擦点接合における第3押圧工程を説明するための図である。

【図8】摩擦点接合が完了したときの状況を説明するための図である。

【図9】本発明の効果を確認するための実験に使用される試験片の種類を示す表である。

【図10】上記各試験片を成形する際の接合条件を示す表である。

【図11】各試験片に対してアルミ板の残り板厚を測定した結果を示す表である。

【図12】各試験片に対して引張せん断強度を測定した結果を示すグラフである。

【符号の説明】

【0051】

11 アルミニウム合金板(第1金属部材)

12 鋼板(第2金属部材)

16 回転ツール

S 酸化被膜

Z 潤滑剤

【特許請求の範囲】

【請求項1】

第1金属部材とこれよりも融点が高い第2金属部材とを重ね合わせて両金属部材を固相状態で接合する方法であって、

上記第1金属部材および第2金属部材の各接合面間に潤滑剤を介在させた状態で両金属部材を重ね合わせる準備工程と、

この準備工程の後、上記第1金属部材の側に回転ツールを当接させ、この回転ツールの回転動作および加圧動作により発生する摩擦熱で上記第1金属部材を軟化および塑性流動させることにより、上記両金属部材を固相状態で接合する接合工程とを含み、

上記接合工程では、その過程で発生する上記摩擦熱によって上記潤滑剤を消失させながら接合を行うことを特徴とする摩擦点接合方法。

【請求項2】

請求項1記載の摩擦点接合方法において、

上記潤滑剤としてグリースを用いることを特徴とする摩擦点接合方法。

【請求項3】

請求項1記載の摩擦点接合方法において、

上記潤滑剤として高粘性オイルを用いることを特徴とする摩擦点接合方法。

【請求項4】

請求項1〜3のいずれか1項に記載の摩擦点接合方法において、

上記第1金属部材がアルミニウム合金板であり、上記第2金属部材が鋼板であることを特徴とする摩擦点接合方法。

【請求項5】

請求項4記載の摩擦点接合方法において、

上記準備工程を行う前に、上記第2金属部材としての鋼板の接合面に形成されている酸化被膜をあらかじめ除去しておくことを特徴とする摩擦点接合方法。

【請求項1】

第1金属部材とこれよりも融点が高い第2金属部材とを重ね合わせて両金属部材を固相状態で接合する方法であって、

上記第1金属部材および第2金属部材の各接合面間に潤滑剤を介在させた状態で両金属部材を重ね合わせる準備工程と、

この準備工程の後、上記第1金属部材の側に回転ツールを当接させ、この回転ツールの回転動作および加圧動作により発生する摩擦熱で上記第1金属部材を軟化および塑性流動させることにより、上記両金属部材を固相状態で接合する接合工程とを含み、

上記接合工程では、その過程で発生する上記摩擦熱によって上記潤滑剤を消失させながら接合を行うことを特徴とする摩擦点接合方法。

【請求項2】

請求項1記載の摩擦点接合方法において、

上記潤滑剤としてグリースを用いることを特徴とする摩擦点接合方法。

【請求項3】

請求項1記載の摩擦点接合方法において、

上記潤滑剤として高粘性オイルを用いることを特徴とする摩擦点接合方法。

【請求項4】

請求項1〜3のいずれか1項に記載の摩擦点接合方法において、

上記第1金属部材がアルミニウム合金板であり、上記第2金属部材が鋼板であることを特徴とする摩擦点接合方法。

【請求項5】

請求項4記載の摩擦点接合方法において、

上記準備工程を行う前に、上記第2金属部材としての鋼板の接合面に形成されている酸化被膜をあらかじめ除去しておくことを特徴とする摩擦点接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−137048(P2008−137048A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−326937(P2006−326937)

【出願日】平成18年12月4日(2006.12.4)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月4日(2006.12.4)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]