摩擦点接合方法

【課題】摩擦点接合方法において、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制する。

【解決手段】金属めっきされた第2鋼板W2及び非めっきの第1鋼板W1b,W1aをその順に重ね合わせてワークWとする。回転ツール7を回転させながら下降させ、回転ツール7と受け部材8とでワークWの被接合部を挟み込むと共に被接合部を第1鋼板W1a側の面から回転軸心方向に押圧する。回転ツール7と第1鋼板W1aの表面との摩擦によって摩擦熱を発生させる。回転ツール7の回転及び押圧を継続させ、第1及び第2鋼板W1a,W1b,W2に塑性流動を発生させる。回転ツール7を回転させたまま上昇させ、回転ツール7をワークW内から引き抜く。ワークWは冷却されて硬化し、ワークWの接合が完了する。

【解決手段】金属めっきされた第2鋼板W2及び非めっきの第1鋼板W1b,W1aをその順に重ね合わせてワークWとする。回転ツール7を回転させながら下降させ、回転ツール7と受け部材8とでワークWの被接合部を挟み込むと共に被接合部を第1鋼板W1a側の面から回転軸心方向に押圧する。回転ツール7と第1鋼板W1aの表面との摩擦によって摩擦熱を発生させる。回転ツール7の回転及び押圧を継続させ、第1及び第2鋼板W1a,W1b,W2に塑性流動を発生させる。回転ツール7を回転させたまま上昇させ、回転ツール7をワークW内から引き抜く。ワークWは冷却されて硬化し、ワークWの接合が完了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦点接合方法に関するものである。

【背景技術】

【0002】

従来から、例えば自動車の車体に用いられるワークの複数の鋼板を厚み方向に重ねた状態で点状に接合する方法として、その重ね合わせた複数の鋼板の被接合部を銅電極で挟んで通電することによって発生した抵抗発熱でその被接合部を接合する抵抗スポット溶接方法が知られている。

【0003】

ところで、車体の鋼板として、これまで軟鋼が使用されることが多かったが、自動車の軽量化のため、高張力鋼板が用いられる傾向が高まってきている。

【0004】

しかし、上記方法では、例えば軟鋼板及び高張力鋼板を含む3枚以上の鋼板を接合する場合など、接合される鋼板の固有抵抗が相違すると、所望のナゲットを得ることが困難である。

【0005】

一方、近年、複数のアルミニウム板を厚み方向に重ねた状態で点状に接合する方法として、摩擦点接合方法が提案されている。この方法では、複数のアルミニウム板を重ね合わせ、この重ね合わせた複数のアルミニウム板の被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱でその被接合部を塑性流動させることによりその被接合部を固相状態で摩擦点接合するようになっている。

【0006】

上記摩擦点接合方法は、接合される板の固有抵抗に拘わらず、所望のナゲットを得ることができるので、上述のような軟鋼板及び高張力鋼板を含む3枚以上の鋼板を接合する場合など、複数の鋼板を接合するのにも適用できる。例えば、特許文献1のものでは、複数の鋼板を重ね合わせ、この重ね合わせた複数の鋼板の被接合部にレーザ光を照射した後、その被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱でその被接合部を塑性流動させることによりその被接合部を摩擦点接合するようになっている。ここで、鋼板の被接合部にレーザ光を照射するのは、回転ツールが磨耗するのを抑制するためである。

【特許文献1】特開2006−21217号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、例えば車体の外板は、一般に、高い耐食性を持つ必要があるので、金属めっきされた鋼板がその外板として使用されることが多い。そして、上記摩擦点接合方法により、そのような金属めっきされた鋼板と非めっきの鋼板とを接合する場合、重ね合わせた鋼板の被接合部に金属めっきされた鋼板側の面から回転ツールを回転させながら押圧すると、回転ツールが摩擦係数の小さい金属めっき上で滑り、摩擦熱が発生しにくくなり、このため、接合時間が長くなってしまうという問題がある。また、金属めっきされた鋼板側の面から回転ツールを回転させながら押圧すると、金属めっきが溶融・蒸発し、その結果、金属めっきされた鋼板の耐食性が低下してしまう。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、摩擦点接合方法において、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制することにある。

【課題を解決するための手段】

【0009】

第1の発明は、複数の鋼板を重ね合わせ、該重ね合わせた複数の鋼板の被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱で上記被接合部を塑性流動させることにより上記被接合部を固相状態で摩擦点接合する摩擦点接合方法であって、上記複数の鋼板として、非めっきの1又は複数枚の第1鋼板と金属めっきされた1又は複数枚の第2鋼板とを用意し、上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が上記非めっきの第1鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とするものである。

【0010】

これにより、複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が非めっきの第1鋼板になるように重ね合わせ、その重ね合わせた複数の鋼板の被接合部に非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、回転ツールが滑りにくくなり、摩擦熱が発生しやすくなる。このため、接合時間が長くなることを抑制することができる。また、非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、金属めっきが溶融・蒸発しにくくなる。このため、金属めっきされた第2鋼板の耐食性が低下することを抑制することができる。以上から、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制することができる。

【0011】

第2の発明は、上記第1の発明において、直径が上記回転ツールのショルダー部の直径よりも大きい受け部材を用意し、上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が上記非めっきの第1鋼板に、他方が上記金属めっきされた第2鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部を、上記金属めっきされた第2鋼板側の面が上記受け部材側になるように上記受け部材で受け、上記被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とするものである。

【0012】

これにより、直径が回転ツールのショルダー部の直径よりも大きい受け部材を用意し、複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が非めっきの第1鋼板に、他方が金属めっきされた第2鋼板になるように重ね合わせ、その重ね合わせた複数の鋼板の被接合部を、金属めっきされた第2鋼板側の面が受け部材側になるように受け部材で受け、その被接合部に非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、摩擦熱を受け部材から逃がすことができる。このため、受け部材側の第2鋼板の金属めっきがより溶融・蒸発しにくくなる。したがって、金属めっきされた第2鋼板の耐食性が低下することを確実に抑制することができる。

【0013】

第3の発明は、上記第1又は第2の発明において、上記第1鋼板は高張力鋼板であり、上記第2鋼板は軟鋼板であることを特徴とするものである。

【0014】

これにより、重ね合わせた複数の鋼板の被接合部に、材料強度が高く塑性流動しにくい、非めっきの高張力鋼板側の面から回転ツールを回転させながら押圧するので、その高張力鋼板の被接合部を十分に塑性流動させることができる。このため、非めっきの高張力鋼板と金属めっきされた軟鋼板との接合強度を向上させることができる。

【0015】

第4の発明は、上記第3の発明において、上記複数の鋼板として、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意するものである。

【0016】

これにより、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【0017】

第5の発明は、上記第4の発明において、上記非めっきの1枚の高張力鋼板は車体の内板として用いられ、上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とするものである。

【0018】

これにより、車体として用いられる、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【0019】

第6の発明は、上記第3の発明において、上記複数の鋼板として、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意し、上記非めっきの2枚の高張力鋼板及び上記金属めっきされた1枚の軟鋼板をその順に重ね合わせることを特徴とするものである。

【0020】

これにより、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【0021】

第7の発明は、上記第6の発明において、上記非めっきの2枚の高張力鋼板は、それぞれ車体の内板と補強用板として用いられ、上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とするものである。

【0022】

これにより、車体として用いられる、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【発明の効果】

【0023】

本発明によれば、複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が非めっきの第1鋼板になるように重ね合わせ、その重ね合わせた複数の鋼板の被接合部に非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、回転ツールが滑りにくくなり、摩擦熱が発生しやすくなり、このため、接合時間が長くなることを抑制することができ、また、非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、金属めっきが溶融・蒸発しにくくなり、このため、金属めっきされた第2鋼板の耐食性が低下することを抑制することができ、以上から、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0025】

図1は、本発明の実施形態に係る接合ガン1の概略構成図である。図1に示すように、この接合ガン1は、摩擦点接合装置としての接合ユニット2と、把持フレーム3とを備えている。そして、例えば、図示しないロボットの手首に把持フレーム3を取り付け、自動車の車体に用いられるワークWの複数枚の鋼板W1,W2(図2参照)を少なくとも部分的に厚み方向に重ねた状態で接合ユニット2により点状に固相状態で接合するものである。本実施形態では、複数枚の鋼板W1,W2は、非めっきの2枚の第1鋼板W1a,W1bと、金属めっきされた1枚の第2鋼板W2とである。第1鋼板W1a,W1bは、それぞれ、引張り強度が340MPa以上の高張力鋼板であり、第2鋼板W2は、引張り強度が340MPaよりも小さい軟鋼板である。そして、2枚の第1鋼板W1a,W1bは、それぞれ車体の内板と補強用板として、1枚の第2鋼板W2は車体の外板として用いられる。

【0026】

上記接合ユニット2は、装置本体4と、押圧軸モータ5と、回転軸モータ6とを備えている。この装置本体4の下側には、回転ツール7が取り付けられている。この回転ツール7は、円柱状のショルダー部7aと、このショルダー部7aの底面の中心から下側に突出する、直径がショルダー部7a部の直径よりも小さい円柱状のピン部7bとを有している。回転ツール7は、回転軸モータ6によって回転軸心X回りに回転されると共に、押圧軸モータ5によって回転軸心X方向に昇降されるように構成されている。押圧軸モータ5及び回転軸モータ6は、これらをコントロールする制御盤(図示せず)に接続されている。

【0027】

上記把持フレーム3の側面視L字状のアーム3aの先端には、金属製(鋼製)の円柱状の受け部材8が取り付けられている。そして、回転ツール7と受け部材8とにより、ワークWの被接合部を挟み込むようにしている。また、受け部材8の直径が、回転ツール7のショルダー部7aの直径よりも大きくなっている。

【0028】

−接合ガンによるワークの摩擦点接合工程−

以下、図2を参照しながら、接合ガン1によるワークWの摩擦点接合工程について説明する。

【0029】

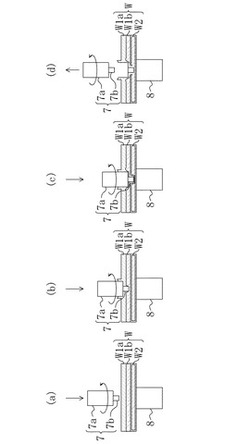

まず、図2(a)に示すように、金属めっきされた第2鋼板W2及び非めっきの第1鋼板W1b,W1aをその順に重ね合わせてワークWとし、ワークWの被接合部を、第2鋼板W2側の面が受け部材8側になるように受け部材8で受ける。これにより、3枚の鋼板W1a,W1b,W2が、重ね合わせ方向(図2で上下方向)両端に位置する2枚の鋼板のうち一方(図2で上側)が第1鋼板W1aに、他方(図2で下側)が第2鋼板W2になるように重なり合う。

【0030】

次に、回転軸モータ6(図1参照)を駆動すると、回転ツール7が回転軸心X(図1参照)回りに回転する。

【0031】

回転ツール7の回転数が目標回転数に到達した後、回転ツール7を回転させながら、押圧軸モータ5(図1参照)を駆動すると、回転ツール7が下降する。

【0032】

このようにして、押圧軸モータ5を駆動してピン部7bがワークWの表面(すなわち、非めっきの第1鋼板W1a側の面)に当接するまで回転ツール7を下降させる。これにより、回転ツール7と受け部材8とでワークWの被接合部を挟み込むと共に、このワークWの被接合部を回転軸心X方向(図2で下方向)に押圧する。こうして、回転ツール7と第1鋼板W1aの表面との摩擦によって摩擦熱を発生させる。この摩擦熱は、第1鋼板W1aから第1鋼板W1b、第2鋼板W2へ伝達され、第1鋼板W1b及び第2鋼板W2も軟化する。

【0033】

そして、図2(b)及び(c)に示すように、回転ツール7の回転及び押圧を継続させる。これにより、第1及び第2鋼板W1a,W1b,W2に塑性流動を発生させる。また、受け部材8の直径がショルダー部7aの直径よりも大きいので、受け部材8から摩擦熱が逃げる。

【0034】

このようにして、ワークW内の塑性流動を所定時間継続させた後、図2(d)に示すように、回転ツール7を回転させたまま、押圧軸モータ5を逆転させて回転ツール7を上昇させ、回転ツール7をワークW内から引き抜く。

【0035】

その後、ワークWは冷却(放冷)されて硬化し、ワークWの接合が完了する。

【0036】

−実施例−

以下、本発明の実施例について説明する。

【0037】

<接合ユニット>

接合ユニットを、押圧軸モータがサーボモータの、定置型の加圧式ユニットとした。

【0038】

回転ツールをセラミックス製のものとした。回転ツールのショルダー部の直径を10mmとした。回転ツールのピン部の直径を3mm、長さを1.27mmとした。

【0039】

<鋼板>

第1鋼板を厚み1.0mmの980MPa級の高張力鋼板(JIS 3135 SPFC980Y)とした。第1鋼板の組成を図3に示すようにした。

【0040】

第2鋼板を270MPa級の軟鋼板とした。第2鋼板を亜鉛めっきした後、合金化処理し、めっき目付量55g/m2、厚み0.7mmの合金化溶融亜鉛めっき鋼板とした。

【0041】

<接合>

実施例1及び2では、図4に示すように、1枚の合金化溶融亜鉛めっき鋼板(Zn−Fe coated mild steel)と2枚の高張力鋼板(DP980)とをその順に重ね合わせてワークとし、ワークの被接合部に上面から回転ツールを回転させながら押圧することでその被接合部を摩擦点接合した。

【0042】

比較例1、2及び3では、図5に示すように、2枚の高張力鋼板と1枚の合金化溶融亜鉛めっき鋼板とをその順に重ね合わせてワークとし、ワークの被接合部に上面から回転ツールを回転させながら押圧することでその被接合部を摩擦点接合した。

【0043】

<接合条件>

実施例1では、図6に示すように、回転ツールの加圧力を19.6kN、回転ツールの回転数を1000rpm、接合時間を3.0sとした。

【0044】

実施例2では、回転ツールの加圧力を19.6kN、回転ツールの回転数を3000rpm、接合時間を5.0sとした。

【0045】

比較例1では、回転ツールの加圧力を19.6kN、回転ツールの回転数を1000rpm、接合時間を5.0sとした。

【0046】

比較例2では、回転ツールの加圧力を19.6kN、回転ツールの回転数を3000rpm、接合時間を5.0sとした。

【0047】

比較例3では、回転ツールの加圧力を19.6kN、回転ツールの回転数を1000rpm、接合時間を3.0sとした。

【0048】

<試験>

接合後の各ワークの上板及び中板の継手と中板及び下板の継手とに対してそれぞれ引張り試験を行い、各継手の引張りせん断強度を測定した。

【0049】

<評価>

各継手の引張りせん断強度とスポット溶接 JIS A級平均値とを比較して評価した。

【0050】

実施例1及び2では、図6及び図7に示すように、各継手の引張りせん断強度はすべてスポット溶接 JIS A級平均値を上回った。

【0051】

これに対して、比較例1では、図6及び図8に示すように、各継手の引張りせん断強度はすべてスポット溶接 JIS A級平均値を上回ったが、比較例2では、上板及び中板の継手の引張りせん断強度はスポット溶接 JIS A級平均値を上回ったものの、中板及び下板の継手の引張りせん断強度はスポット溶接 JIS A級平均値を下回った。つまり、比較例2では、高張力鋼板同士の被接合部の引張りせん断強度はスポット溶接 JIS A級平均値を下回った。また、比較例3でも、比較例2と同様、中板及び下板の継手の引張りせん断強度はスポット溶接 JIS A級平均値を下回った。

【0052】

−効果−

以上により、本実施形態によれば、複数の鋼板W1a,W1b,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が非めっきの第1鋼板W1aになるように重ね合わせ、その重ね合わせた複数の鋼板W1a,W1b,W2の被接合部に非めっきの第1鋼板W1a側の面から回転ツール7を回転させながら押圧するので、回転ツール7が滑りにくくなり、摩擦熱が発生しやすくなる。このため、接合時間が長くなることを抑制することができる。また、非めっきの第1鋼板W1a側の面から回転ツール7を回転させながら押圧するので、金属めっきが溶融・蒸発しにくくなる。このため、金属めっきされた第2鋼板W2の耐食性が低下することを抑制することができる。以上から、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板W2の耐食性が低下するのを抑制することができる。

【0053】

また、直径が回転ツール7のショルダー部7aの直径よりも大きい受け部材8を用意し、複数の鋼板W1a,W1b,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が非めっきの第1鋼板W1aに、他方が金属めっきされた第2鋼板W2になるように重ね合わせ、その重ね合わせた複数の鋼板W1a,W1b,W2の被接合部を、金属めっきされた第2鋼板W2側の面が受け部材8側になるように受け部材8で受け、その被接合部に非めっきの第1鋼板W1a側の面から回転ツール7を回転させながら押圧するので、摩擦熱を受け部材8から逃がすことができる。このため、受け部材8側の第2鋼板W2の金属めっきがより溶融・蒸発しにくくなる。したがって、金属めっきされた第2鋼板W2の耐食性が低下することを確実に抑制することができる。

【0054】

また、重ね合わせた複数の鋼板W1a,W1b,W2の被接合部に、材料強度が高く塑性流動しにくい、非めっきの高張力鋼板W1a側の面から回転ツール7を回転させながら押圧するので、その高張力鋼板W1aの被接合部を十分に塑性流動させることができる。このため、非めっきの高張力鋼板W1a,W1bと金属めっきされた軟鋼板W2との接合強度を向上させることができる。

【0055】

また、車体として用いられる、非めっきの2枚の高張力鋼板W1a,W1bと金属めっきされた1枚の軟鋼板W2との接合強度を向上させることができる。

【0056】

(その他の実施形態)

上記実施形態では、ワークWを自動車の車体に用いているが、これ以外に用いても良い。

【0057】

また、上記実施形態では、ワークWを2枚の第1鋼板W1a,W1bと1枚の第2鋼板W2とで構成しているが、これに限らず、1又は複数枚の第1鋼板W1と1又は複数枚の第2鋼板W2とで構成すれば良く、例えば、1枚の第1鋼板W1と1枚の第2鋼板W2とで構成しても良い。この場合、例えば1枚の第1鋼板W1は車体の内板として、1枚の第2鋼板W2は車体の外板として用いられる。

【0058】

また、上記実施形態では、3枚の鋼板W1a,W1b,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が第1鋼板W1aに、他方が第2鋼板W2になるように重ね合わせているが、複数の鋼板W1,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が第1鋼板W1になるように重ね合わせれば良い。この場合、重ね合わせた複数の鋼板W1,W2の被接合部に第1鋼板W1側の面から回転ツール7を回転させながら押圧する。

【0059】

また、上記実施形態では、受け部材8の直径を回転ツール7のショルダー部7aの直径よりも大きくしているが、これと同じにしたり、これよりも小さくしたりしても良い。

【0060】

また、上記実施形態では、回転ツール7をショルダー部7aとピン部7bとで構成しているが、これに限らず、例えば、図9で示すようなショルダー部を2段有するツールで構成したり、図10に示すような螺旋状のツールで構成したりしても良い。

【0061】

本発明は、実施形態に限定されず、その精神又は主要な特徴から逸脱することなく他の色々な形で実施することができる。

【0062】

このように、上述の実施形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は請求の範囲によって示すものであって、明細書本文には何ら拘束されない。さらに、請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0063】

以上説明したように、本発明に係る摩擦点接合方法は、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制するための用途等に適用できる。

【図面の簡単な説明】

【0064】

【図1】本発明の実施形態に係る接合ガンの概略構成図である。

【図2】接合ガンによるワークの摩擦点接合工程を示す図であり、(a)は、回転ツールの回転開始時の図であり、(b)は、回転ツールを2枚目の鋼板まで押し込んだ時の図であり、(c)は、回転ツールを3枚目の鋼板まで押し込んだ時の図であり、(d)は、回転ツールをワーク内から引き抜いた時の図である。

【図3】実施例及び比較例の第1鋼板の組成を示す図である。

【図4】実施例の、接合ガンによるワークの摩擦点接合を示す図である。

【図5】比較例の、接合ガンによるワークの摩擦点接合を示す図である。

【図6】実施例及び比較例の、接合ガンによるワークの摩擦点接合の接合条件と継手の引張りせん断強度と評価結果を示す図である。

【図7】実施例の継手の引張りせん断強度を示す図である。

【図8】比較例の継手の引張りせん断強度を示す図である。

【図9】回転ツールの変形例を示す図である。

【図10】回転ツールの変形例を示す図である。

【符号の説明】

【0065】

1 接合ガン

2 接合ユニット

3 把持フレーム

4 装置本体

5 押圧軸モータ

6 回転軸モータ

7 回転ツール

7a ショルダー部

7b ピン部

8 受け部材

W ワーク

W1 第1鋼板

W2 第2鋼板

【技術分野】

【0001】

本発明は、摩擦点接合方法に関するものである。

【背景技術】

【0002】

従来から、例えば自動車の車体に用いられるワークの複数の鋼板を厚み方向に重ねた状態で点状に接合する方法として、その重ね合わせた複数の鋼板の被接合部を銅電極で挟んで通電することによって発生した抵抗発熱でその被接合部を接合する抵抗スポット溶接方法が知られている。

【0003】

ところで、車体の鋼板として、これまで軟鋼が使用されることが多かったが、自動車の軽量化のため、高張力鋼板が用いられる傾向が高まってきている。

【0004】

しかし、上記方法では、例えば軟鋼板及び高張力鋼板を含む3枚以上の鋼板を接合する場合など、接合される鋼板の固有抵抗が相違すると、所望のナゲットを得ることが困難である。

【0005】

一方、近年、複数のアルミニウム板を厚み方向に重ねた状態で点状に接合する方法として、摩擦点接合方法が提案されている。この方法では、複数のアルミニウム板を重ね合わせ、この重ね合わせた複数のアルミニウム板の被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱でその被接合部を塑性流動させることによりその被接合部を固相状態で摩擦点接合するようになっている。

【0006】

上記摩擦点接合方法は、接合される板の固有抵抗に拘わらず、所望のナゲットを得ることができるので、上述のような軟鋼板及び高張力鋼板を含む3枚以上の鋼板を接合する場合など、複数の鋼板を接合するのにも適用できる。例えば、特許文献1のものでは、複数の鋼板を重ね合わせ、この重ね合わせた複数の鋼板の被接合部にレーザ光を照射した後、その被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱でその被接合部を塑性流動させることによりその被接合部を摩擦点接合するようになっている。ここで、鋼板の被接合部にレーザ光を照射するのは、回転ツールが磨耗するのを抑制するためである。

【特許文献1】特開2006−21217号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、例えば車体の外板は、一般に、高い耐食性を持つ必要があるので、金属めっきされた鋼板がその外板として使用されることが多い。そして、上記摩擦点接合方法により、そのような金属めっきされた鋼板と非めっきの鋼板とを接合する場合、重ね合わせた鋼板の被接合部に金属めっきされた鋼板側の面から回転ツールを回転させながら押圧すると、回転ツールが摩擦係数の小さい金属めっき上で滑り、摩擦熱が発生しにくくなり、このため、接合時間が長くなってしまうという問題がある。また、金属めっきされた鋼板側の面から回転ツールを回転させながら押圧すると、金属めっきが溶融・蒸発し、その結果、金属めっきされた鋼板の耐食性が低下してしまう。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、摩擦点接合方法において、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制することにある。

【課題を解決するための手段】

【0009】

第1の発明は、複数の鋼板を重ね合わせ、該重ね合わせた複数の鋼板の被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱で上記被接合部を塑性流動させることにより上記被接合部を固相状態で摩擦点接合する摩擦点接合方法であって、上記複数の鋼板として、非めっきの1又は複数枚の第1鋼板と金属めっきされた1又は複数枚の第2鋼板とを用意し、上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が上記非めっきの第1鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とするものである。

【0010】

これにより、複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が非めっきの第1鋼板になるように重ね合わせ、その重ね合わせた複数の鋼板の被接合部に非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、回転ツールが滑りにくくなり、摩擦熱が発生しやすくなる。このため、接合時間が長くなることを抑制することができる。また、非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、金属めっきが溶融・蒸発しにくくなる。このため、金属めっきされた第2鋼板の耐食性が低下することを抑制することができる。以上から、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制することができる。

【0011】

第2の発明は、上記第1の発明において、直径が上記回転ツールのショルダー部の直径よりも大きい受け部材を用意し、上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が上記非めっきの第1鋼板に、他方が上記金属めっきされた第2鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部を、上記金属めっきされた第2鋼板側の面が上記受け部材側になるように上記受け部材で受け、上記被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とするものである。

【0012】

これにより、直径が回転ツールのショルダー部の直径よりも大きい受け部材を用意し、複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が非めっきの第1鋼板に、他方が金属めっきされた第2鋼板になるように重ね合わせ、その重ね合わせた複数の鋼板の被接合部を、金属めっきされた第2鋼板側の面が受け部材側になるように受け部材で受け、その被接合部に非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、摩擦熱を受け部材から逃がすことができる。このため、受け部材側の第2鋼板の金属めっきがより溶融・蒸発しにくくなる。したがって、金属めっきされた第2鋼板の耐食性が低下することを確実に抑制することができる。

【0013】

第3の発明は、上記第1又は第2の発明において、上記第1鋼板は高張力鋼板であり、上記第2鋼板は軟鋼板であることを特徴とするものである。

【0014】

これにより、重ね合わせた複数の鋼板の被接合部に、材料強度が高く塑性流動しにくい、非めっきの高張力鋼板側の面から回転ツールを回転させながら押圧するので、その高張力鋼板の被接合部を十分に塑性流動させることができる。このため、非めっきの高張力鋼板と金属めっきされた軟鋼板との接合強度を向上させることができる。

【0015】

第4の発明は、上記第3の発明において、上記複数の鋼板として、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意するものである。

【0016】

これにより、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【0017】

第5の発明は、上記第4の発明において、上記非めっきの1枚の高張力鋼板は車体の内板として用いられ、上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とするものである。

【0018】

これにより、車体として用いられる、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【0019】

第6の発明は、上記第3の発明において、上記複数の鋼板として、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意し、上記非めっきの2枚の高張力鋼板及び上記金属めっきされた1枚の軟鋼板をその順に重ね合わせることを特徴とするものである。

【0020】

これにより、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【0021】

第7の発明は、上記第6の発明において、上記非めっきの2枚の高張力鋼板は、それぞれ車体の内板と補強用板として用いられ、上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とするものである。

【0022】

これにより、車体として用いられる、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板との接合強度を向上させることができる。

【発明の効果】

【0023】

本発明によれば、複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が非めっきの第1鋼板になるように重ね合わせ、その重ね合わせた複数の鋼板の被接合部に非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、回転ツールが滑りにくくなり、摩擦熱が発生しやすくなり、このため、接合時間が長くなることを抑制することができ、また、非めっきの第1鋼板側の面から回転ツールを回転させながら押圧するので、金属めっきが溶融・蒸発しにくくなり、このため、金属めっきされた第2鋼板の耐食性が低下することを抑制することができ、以上から、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0025】

図1は、本発明の実施形態に係る接合ガン1の概略構成図である。図1に示すように、この接合ガン1は、摩擦点接合装置としての接合ユニット2と、把持フレーム3とを備えている。そして、例えば、図示しないロボットの手首に把持フレーム3を取り付け、自動車の車体に用いられるワークWの複数枚の鋼板W1,W2(図2参照)を少なくとも部分的に厚み方向に重ねた状態で接合ユニット2により点状に固相状態で接合するものである。本実施形態では、複数枚の鋼板W1,W2は、非めっきの2枚の第1鋼板W1a,W1bと、金属めっきされた1枚の第2鋼板W2とである。第1鋼板W1a,W1bは、それぞれ、引張り強度が340MPa以上の高張力鋼板であり、第2鋼板W2は、引張り強度が340MPaよりも小さい軟鋼板である。そして、2枚の第1鋼板W1a,W1bは、それぞれ車体の内板と補強用板として、1枚の第2鋼板W2は車体の外板として用いられる。

【0026】

上記接合ユニット2は、装置本体4と、押圧軸モータ5と、回転軸モータ6とを備えている。この装置本体4の下側には、回転ツール7が取り付けられている。この回転ツール7は、円柱状のショルダー部7aと、このショルダー部7aの底面の中心から下側に突出する、直径がショルダー部7a部の直径よりも小さい円柱状のピン部7bとを有している。回転ツール7は、回転軸モータ6によって回転軸心X回りに回転されると共に、押圧軸モータ5によって回転軸心X方向に昇降されるように構成されている。押圧軸モータ5及び回転軸モータ6は、これらをコントロールする制御盤(図示せず)に接続されている。

【0027】

上記把持フレーム3の側面視L字状のアーム3aの先端には、金属製(鋼製)の円柱状の受け部材8が取り付けられている。そして、回転ツール7と受け部材8とにより、ワークWの被接合部を挟み込むようにしている。また、受け部材8の直径が、回転ツール7のショルダー部7aの直径よりも大きくなっている。

【0028】

−接合ガンによるワークの摩擦点接合工程−

以下、図2を参照しながら、接合ガン1によるワークWの摩擦点接合工程について説明する。

【0029】

まず、図2(a)に示すように、金属めっきされた第2鋼板W2及び非めっきの第1鋼板W1b,W1aをその順に重ね合わせてワークWとし、ワークWの被接合部を、第2鋼板W2側の面が受け部材8側になるように受け部材8で受ける。これにより、3枚の鋼板W1a,W1b,W2が、重ね合わせ方向(図2で上下方向)両端に位置する2枚の鋼板のうち一方(図2で上側)が第1鋼板W1aに、他方(図2で下側)が第2鋼板W2になるように重なり合う。

【0030】

次に、回転軸モータ6(図1参照)を駆動すると、回転ツール7が回転軸心X(図1参照)回りに回転する。

【0031】

回転ツール7の回転数が目標回転数に到達した後、回転ツール7を回転させながら、押圧軸モータ5(図1参照)を駆動すると、回転ツール7が下降する。

【0032】

このようにして、押圧軸モータ5を駆動してピン部7bがワークWの表面(すなわち、非めっきの第1鋼板W1a側の面)に当接するまで回転ツール7を下降させる。これにより、回転ツール7と受け部材8とでワークWの被接合部を挟み込むと共に、このワークWの被接合部を回転軸心X方向(図2で下方向)に押圧する。こうして、回転ツール7と第1鋼板W1aの表面との摩擦によって摩擦熱を発生させる。この摩擦熱は、第1鋼板W1aから第1鋼板W1b、第2鋼板W2へ伝達され、第1鋼板W1b及び第2鋼板W2も軟化する。

【0033】

そして、図2(b)及び(c)に示すように、回転ツール7の回転及び押圧を継続させる。これにより、第1及び第2鋼板W1a,W1b,W2に塑性流動を発生させる。また、受け部材8の直径がショルダー部7aの直径よりも大きいので、受け部材8から摩擦熱が逃げる。

【0034】

このようにして、ワークW内の塑性流動を所定時間継続させた後、図2(d)に示すように、回転ツール7を回転させたまま、押圧軸モータ5を逆転させて回転ツール7を上昇させ、回転ツール7をワークW内から引き抜く。

【0035】

その後、ワークWは冷却(放冷)されて硬化し、ワークWの接合が完了する。

【0036】

−実施例−

以下、本発明の実施例について説明する。

【0037】

<接合ユニット>

接合ユニットを、押圧軸モータがサーボモータの、定置型の加圧式ユニットとした。

【0038】

回転ツールをセラミックス製のものとした。回転ツールのショルダー部の直径を10mmとした。回転ツールのピン部の直径を3mm、長さを1.27mmとした。

【0039】

<鋼板>

第1鋼板を厚み1.0mmの980MPa級の高張力鋼板(JIS 3135 SPFC980Y)とした。第1鋼板の組成を図3に示すようにした。

【0040】

第2鋼板を270MPa級の軟鋼板とした。第2鋼板を亜鉛めっきした後、合金化処理し、めっき目付量55g/m2、厚み0.7mmの合金化溶融亜鉛めっき鋼板とした。

【0041】

<接合>

実施例1及び2では、図4に示すように、1枚の合金化溶融亜鉛めっき鋼板(Zn−Fe coated mild steel)と2枚の高張力鋼板(DP980)とをその順に重ね合わせてワークとし、ワークの被接合部に上面から回転ツールを回転させながら押圧することでその被接合部を摩擦点接合した。

【0042】

比較例1、2及び3では、図5に示すように、2枚の高張力鋼板と1枚の合金化溶融亜鉛めっき鋼板とをその順に重ね合わせてワークとし、ワークの被接合部に上面から回転ツールを回転させながら押圧することでその被接合部を摩擦点接合した。

【0043】

<接合条件>

実施例1では、図6に示すように、回転ツールの加圧力を19.6kN、回転ツールの回転数を1000rpm、接合時間を3.0sとした。

【0044】

実施例2では、回転ツールの加圧力を19.6kN、回転ツールの回転数を3000rpm、接合時間を5.0sとした。

【0045】

比較例1では、回転ツールの加圧力を19.6kN、回転ツールの回転数を1000rpm、接合時間を5.0sとした。

【0046】

比較例2では、回転ツールの加圧力を19.6kN、回転ツールの回転数を3000rpm、接合時間を5.0sとした。

【0047】

比較例3では、回転ツールの加圧力を19.6kN、回転ツールの回転数を1000rpm、接合時間を3.0sとした。

【0048】

<試験>

接合後の各ワークの上板及び中板の継手と中板及び下板の継手とに対してそれぞれ引張り試験を行い、各継手の引張りせん断強度を測定した。

【0049】

<評価>

各継手の引張りせん断強度とスポット溶接 JIS A級平均値とを比較して評価した。

【0050】

実施例1及び2では、図6及び図7に示すように、各継手の引張りせん断強度はすべてスポット溶接 JIS A級平均値を上回った。

【0051】

これに対して、比較例1では、図6及び図8に示すように、各継手の引張りせん断強度はすべてスポット溶接 JIS A級平均値を上回ったが、比較例2では、上板及び中板の継手の引張りせん断強度はスポット溶接 JIS A級平均値を上回ったものの、中板及び下板の継手の引張りせん断強度はスポット溶接 JIS A級平均値を下回った。つまり、比較例2では、高張力鋼板同士の被接合部の引張りせん断強度はスポット溶接 JIS A級平均値を下回った。また、比較例3でも、比較例2と同様、中板及び下板の継手の引張りせん断強度はスポット溶接 JIS A級平均値を下回った。

【0052】

−効果−

以上により、本実施形態によれば、複数の鋼板W1a,W1b,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が非めっきの第1鋼板W1aになるように重ね合わせ、その重ね合わせた複数の鋼板W1a,W1b,W2の被接合部に非めっきの第1鋼板W1a側の面から回転ツール7を回転させながら押圧するので、回転ツール7が滑りにくくなり、摩擦熱が発生しやすくなる。このため、接合時間が長くなることを抑制することができる。また、非めっきの第1鋼板W1a側の面から回転ツール7を回転させながら押圧するので、金属めっきが溶融・蒸発しにくくなる。このため、金属めっきされた第2鋼板W2の耐食性が低下することを抑制することができる。以上から、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板W2の耐食性が低下するのを抑制することができる。

【0053】

また、直径が回転ツール7のショルダー部7aの直径よりも大きい受け部材8を用意し、複数の鋼板W1a,W1b,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が非めっきの第1鋼板W1aに、他方が金属めっきされた第2鋼板W2になるように重ね合わせ、その重ね合わせた複数の鋼板W1a,W1b,W2の被接合部を、金属めっきされた第2鋼板W2側の面が受け部材8側になるように受け部材8で受け、その被接合部に非めっきの第1鋼板W1a側の面から回転ツール7を回転させながら押圧するので、摩擦熱を受け部材8から逃がすことができる。このため、受け部材8側の第2鋼板W2の金属めっきがより溶融・蒸発しにくくなる。したがって、金属めっきされた第2鋼板W2の耐食性が低下することを確実に抑制することができる。

【0054】

また、重ね合わせた複数の鋼板W1a,W1b,W2の被接合部に、材料強度が高く塑性流動しにくい、非めっきの高張力鋼板W1a側の面から回転ツール7を回転させながら押圧するので、その高張力鋼板W1aの被接合部を十分に塑性流動させることができる。このため、非めっきの高張力鋼板W1a,W1bと金属めっきされた軟鋼板W2との接合強度を向上させることができる。

【0055】

また、車体として用いられる、非めっきの2枚の高張力鋼板W1a,W1bと金属めっきされた1枚の軟鋼板W2との接合強度を向上させることができる。

【0056】

(その他の実施形態)

上記実施形態では、ワークWを自動車の車体に用いているが、これ以外に用いても良い。

【0057】

また、上記実施形態では、ワークWを2枚の第1鋼板W1a,W1bと1枚の第2鋼板W2とで構成しているが、これに限らず、1又は複数枚の第1鋼板W1と1又は複数枚の第2鋼板W2とで構成すれば良く、例えば、1枚の第1鋼板W1と1枚の第2鋼板W2とで構成しても良い。この場合、例えば1枚の第1鋼板W1は車体の内板として、1枚の第2鋼板W2は車体の外板として用いられる。

【0058】

また、上記実施形態では、3枚の鋼板W1a,W1b,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が第1鋼板W1aに、他方が第2鋼板W2になるように重ね合わせているが、複数の鋼板W1,W2を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が第1鋼板W1になるように重ね合わせれば良い。この場合、重ね合わせた複数の鋼板W1,W2の被接合部に第1鋼板W1側の面から回転ツール7を回転させながら押圧する。

【0059】

また、上記実施形態では、受け部材8の直径を回転ツール7のショルダー部7aの直径よりも大きくしているが、これと同じにしたり、これよりも小さくしたりしても良い。

【0060】

また、上記実施形態では、回転ツール7をショルダー部7aとピン部7bとで構成しているが、これに限らず、例えば、図9で示すようなショルダー部を2段有するツールで構成したり、図10に示すような螺旋状のツールで構成したりしても良い。

【0061】

本発明は、実施形態に限定されず、その精神又は主要な特徴から逸脱することなく他の色々な形で実施することができる。

【0062】

このように、上述の実施形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は請求の範囲によって示すものであって、明細書本文には何ら拘束されない。さらに、請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0063】

以上説明したように、本発明に係る摩擦点接合方法は、接合時間が長くなるのを抑制しながら、金属めっきされた鋼板の耐食性が低下するのを抑制するための用途等に適用できる。

【図面の簡単な説明】

【0064】

【図1】本発明の実施形態に係る接合ガンの概略構成図である。

【図2】接合ガンによるワークの摩擦点接合工程を示す図であり、(a)は、回転ツールの回転開始時の図であり、(b)は、回転ツールを2枚目の鋼板まで押し込んだ時の図であり、(c)は、回転ツールを3枚目の鋼板まで押し込んだ時の図であり、(d)は、回転ツールをワーク内から引き抜いた時の図である。

【図3】実施例及び比較例の第1鋼板の組成を示す図である。

【図4】実施例の、接合ガンによるワークの摩擦点接合を示す図である。

【図5】比較例の、接合ガンによるワークの摩擦点接合を示す図である。

【図6】実施例及び比較例の、接合ガンによるワークの摩擦点接合の接合条件と継手の引張りせん断強度と評価結果を示す図である。

【図7】実施例の継手の引張りせん断強度を示す図である。

【図8】比較例の継手の引張りせん断強度を示す図である。

【図9】回転ツールの変形例を示す図である。

【図10】回転ツールの変形例を示す図である。

【符号の説明】

【0065】

1 接合ガン

2 接合ユニット

3 把持フレーム

4 装置本体

5 押圧軸モータ

6 回転軸モータ

7 回転ツール

7a ショルダー部

7b ピン部

8 受け部材

W ワーク

W1 第1鋼板

W2 第2鋼板

【特許請求の範囲】

【請求項1】

複数の鋼板を重ね合わせ、該重ね合わせた複数の鋼板の被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱で上記被接合部を塑性流動させることにより上記被接合部を固相状態で摩擦点接合する摩擦点接合方法であって、

上記複数の鋼板として、非めっきの1又は複数枚の第1鋼板と金属めっきされた1又は複数枚の第2鋼板とを用意し、

上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が上記非めっきの第1鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とする摩擦点接合方法。

【請求項2】

請求項1記載の摩擦点接合方法において、

直径が上記回転ツールのショルダー部の直径よりも大きい受け部材を用意し、

上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が上記非めっきの第1鋼板に、他方が上記金属めっきされた第2鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部を、上記金属めっきされた第2鋼板側の面が上記受け部材側になるように上記受け部材で受け、上記被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とする摩擦点接合方法。

【請求項3】

請求項1又は2記載の摩擦点接合方法において、

上記第1鋼板は高張力鋼板であり、

上記第2鋼板は軟鋼板であることを特徴とする摩擦点接合方法。

【請求項4】

請求項3記載の摩擦点接合方法において、

上記複数の鋼板として、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意することを特徴とする摩擦点接合方法。

【請求項5】

請求項4記載の摩擦点接合方法において、

上記非めっきの1枚の高張力鋼板は車体の内板として用いられ、

上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とする摩擦点接合方法。

【請求項6】

請求項3記載の摩擦点接合方法において、

上記複数の鋼板として、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意し、

上記非めっきの2枚の高張力鋼板及び上記金属めっきされた1枚の軟鋼板をその順に重ね合わせることを特徴とする摩擦点接合方法。

【請求項7】

請求項6記載の摩擦点接合方法において、

上記非めっきの2枚の高張力鋼板は、それぞれ車体の内板と補強用板として用いられ、

上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とする摩擦点接合方法。

【請求項1】

複数の鋼板を重ね合わせ、該重ね合わせた複数の鋼板の被接合部に回転ツールを回転させながら押圧することによって発生した摩擦熱で上記被接合部を塑性流動させることにより上記被接合部を固相状態で摩擦点接合する摩擦点接合方法であって、

上記複数の鋼板として、非めっきの1又は複数枚の第1鋼板と金属めっきされた1又は複数枚の第2鋼板とを用意し、

上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち少なくとも一方が上記非めっきの第1鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とする摩擦点接合方法。

【請求項2】

請求項1記載の摩擦点接合方法において、

直径が上記回転ツールのショルダー部の直径よりも大きい受け部材を用意し、

上記複数の鋼板を、重ね合わせ方向両端に位置する2枚の鋼板のうち一方が上記非めっきの第1鋼板に、他方が上記金属めっきされた第2鋼板になるように重ね合わせ、該重ね合わせた複数の鋼板の被接合部を、上記金属めっきされた第2鋼板側の面が上記受け部材側になるように上記受け部材で受け、上記被接合部に上記非めっきの第1鋼板側の面から上記回転ツールを回転させながら押圧することを特徴とする摩擦点接合方法。

【請求項3】

請求項1又は2記載の摩擦点接合方法において、

上記第1鋼板は高張力鋼板であり、

上記第2鋼板は軟鋼板であることを特徴とする摩擦点接合方法。

【請求項4】

請求項3記載の摩擦点接合方法において、

上記複数の鋼板として、非めっきの1枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意することを特徴とする摩擦点接合方法。

【請求項5】

請求項4記載の摩擦点接合方法において、

上記非めっきの1枚の高張力鋼板は車体の内板として用いられ、

上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とする摩擦点接合方法。

【請求項6】

請求項3記載の摩擦点接合方法において、

上記複数の鋼板として、非めっきの2枚の高張力鋼板と金属めっきされた1枚の軟鋼板とを用意し、

上記非めっきの2枚の高張力鋼板及び上記金属めっきされた1枚の軟鋼板をその順に重ね合わせることを特徴とする摩擦点接合方法。

【請求項7】

請求項6記載の摩擦点接合方法において、

上記非めっきの2枚の高張力鋼板は、それぞれ車体の内板と補強用板として用いられ、

上記金属めっきされた1枚の軟鋼板は上記車体の外板として用いられることを特徴とする摩擦点接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−73693(P2008−73693A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−252314(P2006−252314)

【出願日】平成18年9月19日(2006.9.19)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月19日(2006.9.19)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]