摩擦点接合部の評価方法およびその装置

【課題】摩擦点接合部の接合品質を非破壊にて容易かつ高精度に評価することができる方法および装置を提供する。

【解決手段】第1金属部材11と、第1金属部材11より融点が高い第2金属部材12とを重ね合わせ、回転工具16の回転および押圧により第1金属部材11を摩擦熱で軟化させ塑性流動させて第1金属部材11と第2金属部材12とを固相状態で接合させる摩擦点接合の接合部を評価する方法及び装置であって、接合部Pの凹部周縁部に発生するバリRについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定し、評価対象のバリ形状を計測し、計測されたバリ形状が上記許容バリ範囲内にあるか否かをもって接合部Pの接合良否を評価する。

【解決手段】第1金属部材11と、第1金属部材11より融点が高い第2金属部材12とを重ね合わせ、回転工具16の回転および押圧により第1金属部材11を摩擦熱で軟化させ塑性流動させて第1金属部材11と第2金属部材12とを固相状態で接合させる摩擦点接合の接合部を評価する方法及び装置であって、接合部Pの凹部周縁部に発生するバリRについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定し、評価対象のバリ形状を計測し、計測されたバリ形状が上記許容バリ範囲内にあるか否かをもって接合部Pの接合良否を評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合わせた金属部材に回転工具を押圧し、摩擦熱で軟化させ塑性流動させて接合する摩擦点接合の接合部を評価する方法およびその装置に関する。

【背景技術】

【0002】

従来、自動車の燃費改善等の目的で軽量化を図るため、自動車等のボディ材料としてアルミニウム合金材料が多用されつつある。それに伴い、例えばアルミニウム合金等からなる部材と鉄材料等からなる部材とを接合する機会が多くなってきている。

【0003】

しかし、このような異種金属材料からなる部材同士をアーク溶接などの溶融溶接で接合すると脆弱な金属間化合物が生成し、接合強度が低下する等の問題点があった。またリベット接合等の接合ではコスト高になる。

【0004】

そこで、異種金属材料からなる部材同士を低コストで接合可能な方法として、摩擦点接合と呼ばれる接合方法が注目されている。この接合方法は、例えば特許文献1に示されているように、アルミニウム合金材料等からなる第1金属部材と、この第1金属部材よりも融点が高い鉄材料等からなる第2金属部材とを重ね合わせたワークに対し、軸心回りに回転する回転工具の先端部を第1金属部材の側から押込んで、該回転工具の回転および第1金属部材に対する押圧動作により発生する摩擦熱で第1金属部材を軟化および塑性流動させることによって、両金属部材を融点以下の温度で固相溶接(固相接合)するものである。

【0005】

ところで、このような摩擦点接合を行った後、必要に応じ、例えば検査等の目的でその接合状態の良否が評価される。特許文献2には、アルミニウム合金板同士を接合する場合の評価方法が示されている。この方法は、ワークに対して回転工具の反対側に配置され回転工具の押圧力を受ける受け台に、その受圧力を検知する検知手段を設けたものである。そしてこの受圧力が均等であることをもって、回転工具の押圧力が均等に作用し、良好な接合が行われたとみなすのである。

【0006】

その検知手段として、第1には受け台に設けられた凹部(凸部も可とされている)が挙げられている。回転工具の押圧力によって受け台に接触する金属部材が上記凹部に当接する箇所に圧痕を残す。その圧痕が均等に残っていることをもって受圧力が均等に作用したことを検知する。第2の検知手段としては受け台に設けられた圧力センサが挙げられている。

【特許文献1】特開2005−34879号公報

【特許文献2】特開2003−334671号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献2に示される評価方法は、必ずしも常に実用的な方法と言えるものではなかった。例えば受け台に当接する金属が鋼板などアルミニウム合金板よりもかなり硬度の高い材質の場合、評価に適するような圧痕が残らないし、圧力センサを用いるにしても充分な精度を期待できるものではなかった。

【0008】

そこでそのような場合、実際にはタガネ検査や破壊計測に依存せざるを得なかった。タガネ検査は、スポット溶接において一般的に行われる非破壊検査方法であって、2枚の金属板の間にタガネを圧入して溶接ナゲット(接合部)の周縁部の直径を計測する方法である。また破壊計測は、例えば荷重試験機を用いた強度試験等である。

【0009】

しかし、タガネ検査のような非破壊計測は摩擦点接合部の接合品質を直接評価することができなかった。また非破壊計測の場合は必然的に抜取り検査となるので、全数検査が必用な場合には採用することができない。何れにしてもこれらの方法は自動化が困難で、検査工数の増大が避けられないものであった。

【0010】

本発明は、上記のような事情に鑑み、摩擦点接合部の接合品質を非破壊にて容易かつ高精度に評価することができる方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するための請求項1に係る発明は、第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する方法であって、上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定し、評価対象の上記バリ形状を計測し、計測されたバリ形状が上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価することを特徴とする摩擦点接合部の評価方法である。

【0012】

請求項2の発明は、請求項1記載の摩擦点接合部の評価方法において、上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする。

【0013】

請求項3の発明は、請求項1または2記載の摩擦点接合部の評価方法において、上記第1金属部材はアルミニウム合金板であり、上記第2金属部材は金属めっき層が形成された鋼板であり、上記摩擦点接合は、上記回転工具の回転および押圧により摩擦熱で軟化した金属めっき層が上記接合部から押出され、上記第1金属部材と上記第2金属部材とが固相状態で接合するものであることを特徴とする。

【0014】

請求項4の発明は、第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する装置であって、上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として記憶する記憶手段と、評価対象の上記バリ形状を計測する計測手段と、計測されたバリ形状を上記許容バリ範囲と比較し、それが上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価する評価手段とを備えることを特徴とする摩擦点接合部の評価装置である。

【0015】

請求項5の発明は、請求項4記載の摩擦点接合部の評価装置において、上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする。

【0016】

請求項6の発明は、請求項4または5記載の摩擦点接合部の評価装置において、上記計測手段は、上記接合部を平面視で撮像する撮像手段を備え、撮像された該接合部の平面画像に基いて上記バリ形状を計測することを特徴とする。

【発明の効果】

【0017】

請求項1の発明によると、以下説明するように、摩擦点接合部の接合品質を非破壊にて容易かつ高精度に評価することができる。

【0018】

摩擦点接合を行うと、回転工具に押圧された接合部に凹部が形成される。そしてその周縁部には、回転工具に押し退けられた金属部材によってバリが形成される。本願発明者は、このバリの形状と接合部の接合品質(例えば引張剪断強度)との間に密接な関係があることを見出した。

【0019】

そこで、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定しておき、評価対象の接合部のバリ形状がその許容バリ範囲内にあるか否かを判定すれば、容易かつ高精度に接合品質の良否を評価することができる。またこの評価方法によれば、接合部のバリ形状を計測するだけなので非破壊で行うことができ、自動化や全数検査にも容易に対応することができる。

【0020】

なお許容バリ範囲は、数値化されたデータであっても良いし、バリ形状自体ないしはそれに画像処理を施した画像データ等であっても良い。

【0021】

請求項2の発明によると、効果的な許容バリ範囲を設定することができる。本願発明者は、バリの平面視での径方向厚みの偏りが接合品質と特に密接な関係にあることを見出した。すなわちこの偏りが大きいと接合品質が低下するのである。そこで、例えば「バリの最大厚みと最小厚みとの比が所定の基準値(例えば2.0)以下であること」等の許容バリ範囲を設定することが効果的となる。

【0022】

なお本発明は、他の許容バリ範囲の設定を排除する趣旨ではない。他の許容バリ範囲の設定としては、例えば「バリの最大厚みが所定の基準値以下」や「バリの最小厚みが所定の基準値以上」等が挙げられるが、それらとの併用によってより評価精度を高めるようにしても良い。

【0023】

請求項3の発明によると、本発明の効果を一層顕著に奏することができる。本願発明者は、アルミニウム合金板と金属めっき層(例えば亜鉛めっき)が形成された鋼板との接合において、バリ形状と接合品質との間に特に密接な関係があることを見出した。

【0024】

このような接合形態において、バリ形状と接合品質とが次のようなメカニズムで密接に関係している。アルミニウム合金板と金属めっき層が形成された鋼板とを摩擦点接合で接合する場合、通常はアルミニウム合金板の方から回転工具を押圧する。そして摩擦熱によってアルミニウム合金を軟化し塑性流動させるのであるが、その際、同時に両部材の接合界面に存在する金属めっき層をその接合界面から充分除去することが良好な接合を得るためのポイントとなる。金属めっき層が残存していると、アルミニウムと鉄との固相接合が妨げられるからである。

【0025】

そこでバリ形状と金属めっき層の除去状況との関係を観察すると、バリが適正に形成されている場合には金属めっき層が大きく流動し、それが完全に除去されていることが見られた反面、バリが小さかったり偏ったりして適正に形成されていない場合には金属めっき層の流動が小さく、その除去が不完全であることがわかった。

【0026】

このようにバリ形状は、接合品質に大きな影響を及ぼす金属めっき層の接合界面からの除去と密接な関係があるので、これを計測することにより精度良く接合品質を評価できるのである。

【0027】

なおバリ形状と接合品質との関係の適用は、金属めっき層が介在する場合に限定されるものではない。例えば接合界面において何れか又は両方の金属表面に酸化皮膜が形成されているような場合においても、その酸化皮膜を充分破壊することが重要であり、その成否とバリ形状との間には密接な関係がある。

【0028】

請求項4および請求項5の発明によると、当該摩擦点接合部の評価装置は、上記請求項1および請求項2の発明による効果と同様の効果を奏する。

【0029】

請求項6の発明によると、接合部を撮像手段で撮像するだけで、非破壊、非接触で容易にバリ形状を計測することができる。撮像されたバリ形状は、必要に応じて許容バリ範囲との比較可能な形態に変形される(例えばノイズ除去やバリ厚みの数値化等)。許容バリ範囲がバリ形状自体の範囲を規定する画像データ等である場合には、撮像された画像と許容バリ範囲の画像データとを重合比較することにより評価を行うようにしても良い。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態について図面を参照しつつ説明する。当実施形態の摩擦点接合部の評価方法およびその装置を説明するに先立ち、当実施形態に好適な摩擦点接合の概略について説明する。

【0031】

図1は当実施形態に好適な摩擦点接合を模式的に示す斜視図である。この摩擦点接合は、第1金属部材11と、第1金属部材11より融点が高い第2金属部材12とを接合するものである。第1金属部材11としては例えばアルミニウム合金板が好適であり、第2金属部材12としては金属めっき層(当実施形態では図3に示す亜鉛めっき層Z)が形成された鋼板が好適である。なお以下第1金属部材11と第2金属部材12とを総称してワーク10という。

【0032】

まず図1に示すように第1金属部材11と第2金属部材12とが重ね合わされ、その重合部の第1金属部材11側(低融点金属部材側)に接合ポイント13が設定される。そして、略円柱状の回転工具16が、その軸回りに回転されつつ(矢印A1)、軸方向に接合ポイント13に押圧される(矢印A2)。

【0033】

またワーク10を挟んで回転工具16の反対側の回転工具16と同軸上に、回転工具16と略同径ないしはそれより大径の受け具17が配置される。受け具17はワーク10を挟んで回転工具16に接近する方向に移動し、少なくとも回転工具16による押圧が開始するまでにはその先端が第2金属部材12に当接される。そして回転工具16による押圧時、その押圧力を受ける。

【0034】

回転工具16や受け具17は図外の摩擦点接合装置に装着され、その回転速度、押圧位置、加圧力、加圧時間等が適宜制御されるように構成されている。なお図1では省略しているが、予めワーク10を固定し、また回転工具16を押圧したときの第1金属部材11の浮き上がりを防止するため、スペーサや浮き上がり防止板等の治具が適宜用いられる。

【0035】

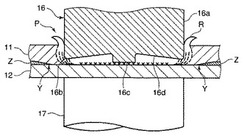

図2は回転工具16の先端部の拡大図である。左半分は縦断面図を示す。この回転工具16の先端部は、円柱状の胴体部16aの下端面(その輪郭は円形である)とされた、ワーク10と対向するショルダ部16bと、回転工具16の回転軸線X上に位置し、かつショルダ部16bから該ショルダ部16bの外径よりも小径でワークに対向する側に所定長さhだけ突出するピン部16cと、該ピン部16cの周囲におけるショルダ部16bに設けられた環状凹部16dとで構成されている。環状凹部16dは、その底面が円錐形状に傾斜している。この回転工具16の具体的寸法としては、例えば、ショルダ部16bの直径D1が10mm、ピン部16cの直径D2が2mm,ピン部16cの突出長さhが0.3mm〜0.35mm、環状凹部16dの底面のショルダ部16bに対する傾斜角(ショルダ傾斜角)θが5°〜7゜とされる。

【0036】

但し、回転工具16の最適形状は一義的に決定されるものではなく、ワーク10の材質、厚さ、重ね合わせるワーク10の枚数等、用途に応じて異なる。従って、用途別に好適な複数種類の回転工具16を準備しておき、用途に応じて適宜交換して用いるようにするのが望ましい。図2に示すような環状凹部16dを有する回転工具16の形状は、当実施形態のように融点の異なる異種の金属部材を接合する際に用いるのに好適である。

【0037】

次に、摩擦点接合による接合工程について説明する。摩擦点接合の工程は、詳しくは初期移動工程、第1押圧工程、第2押圧工程、第3押圧工程を順に行うように設定されている。

【0038】

まず初期移動工程では、回転工具16および受け具17を図1に示すようにワーク10の接合ポイント13を挟む位置に移動させ、両者を接近させる(矢印A2,A2)。そして受け具17を第2金属部材12に当接させるとともに回転工具16を初期位置に移動させる。この初期位置は、回転工具16のピン部16cの先端が第1金属部材11に僅かに離れるような位置である。この初期移動工程では、回転工具16を回転させるようにしても、回転させないようにしても良いが、当実施形態では、次の第1押圧工程へ直ぐに移行できるように、続く第1押圧工程と同じ回転速度(第1回転速度)で回転させるようにしておく(矢印A1)。

【0039】

続く第1押圧工程では、図3に示すように、回転工具16を第1回転速度で回転させながら、上記初期移動工程における回転工具16の移動抵抗値よりも大きい第1加圧力で、回転工具16のショルダ部16b及びピン部16cを、第1加圧時間の間、第1金属部材11に対し押圧接触させる。

【0040】

第1加圧力は、上記移動抵抗値のばらつき範囲の最大値よりも大きくて、2.45kN以上3.43kN以下に設定することが好ましい。また、上記第1回転速度は、1500rpm以上3500rpm以下に設定することが好ましい。さらに、上記第1加圧時間は、0.2秒以上2.0秒以下に設定することが好ましい。これら第1加圧力、第1回転速度及び第1加圧時間は、回転工具16が第1金属部材11に対し、環状凹部16dの底面の一部(深さが深い回転軸線X側の部分)が第1金属部材11に接触しないで、ショルダ部16bの周縁部及びピン部16cが第1金属部材11に接触する程度に押し込まれるようにそれぞれ設定する。

【0041】

上記第1押圧工程においては、ショルダ部16bの周縁部及びピン部16cが回転ツール16の回転軸線X回りに回転しながら第1金属部材11に対し押圧接触されることで、その2箇所の接触部位で摩擦熱が生じ、この摩擦熱は、ワークにおける該2箇所の接触部位の間の部分(環状凹部16dの底面が接触していない部分)、延いては接合部P全体に速やかに拡散され、第1金属部材11におけるショルダ部16bに対向する部分(接合部P)全体が良好に軟化する。また、第2金属部材12の表面に施されている亜鉛めっき層Zも、接合部Pにおいて軟化する。このように、上記第1加圧力、第1回転速度及び第1加圧時間を、上記好ましい範囲に設定することで、第1金属部材11を剪断破壊させることなく良好に軟化させることができるようになる。

【0042】

またこの第1押圧工程の初期段階において、ショルダ部16bよりも所定長さhだけ突出したピン部16cが、ショルダ部16bよりも先に第1金属部材11に当接する。このように細い径のピン部16cを最初に当接させることにより、小さな摩擦抵抗で回転工具16の位置決めが良好になされ、回転軸線Xに垂直な方向の回転振れが抑制される(アンカー機能)。

【0043】

続く第2押圧工程では、図4に示すように、回転工具16を第2回転速度で回転させながら、上記第1加圧力よりも大きい第2加圧力で、回転工具16のショルダ部16b及びピン部16cを、第2加圧時間の間、第1金属部材11に押し込む。

【0044】

この第2押圧工程では、加圧力が大きくなることで、回転工具16のショルダ部16b及びピン部16cが第1金属部材11に対し徐々に深く入り込み、環状凹部16dの底面全体、つまりピン部16c及び環状凹部16dを含むショルダ部16b全体が第1金属部材11に接触する。これに伴い、第1金属部材11の軟化に加えて塑性流動が行われる(図では模式的に破線で塑性流動Qを示す)。

【0045】

また塑性流動Qにおいて、ショルダ部16bに環状凹部16dが設けられている(特に環状凹部16dが円錐形状をなしている)ことから、塑性流動する第1金属部材11が、図の上下方向に流動して、回転工具16の直下部分(接合部P)から外側へ流出することが抑制される。また、環状凹部16dにより、第2加圧力が接合部Pに集中して、第1金属部材11の塑性流動Qが促進される。さらに、第1金属部材11と第2金属部材12との接合境界面において、上記軟化した亜鉛めっき層Zが接合部Pから押し出されることで、第2金属部材12の新生面が露出するとともに、図示しないが、空気中の酸素により第1金属部材11の表面に形成されている酸化被膜が接合部Pにおいて破壊されることで、第1金属部材11の新生面が露出する。

【0046】

上記第2加圧力は、3.92kN以上5.88kN以下に設定することが好ましい。また上記第2回転速度は、2000rpm以上3000rpm未満に設定することが好ましい。さらに上記第2加圧時間は、1.0秒以上2.0秒以下に設定することが好ましい。これら第2加圧力、第2回転速度及び第2加圧時間は、回転工具16が第1金属部材11に対し所定の挿入位置(押込深さ)よりも深く押し込まれないようにそれぞれ設定する。この押込深さは、それより回転工具16が深く入り込むと第1金属部材11が過度に薄くなって引きちぎられる虞があるような位置である。

【0047】

この第2押圧工程の完了を以って接合工程を完了させても良いが、当実施形態では、さらに第3押圧工程を行うようにしている。第3押圧工程では、図5に示すように、回転ツール16を第3回転速度で回転させながら、第2加圧力よりも小さい第3加圧力で、回転工具16のショルダ部16b及びピン部16cを、第3加圧時間の間、第1金属部材11に対し押圧接触させる。

【0048】

この第3押圧工程では、加圧力を第2押圧工程よりも小さくすることで、回転工具16が第1金属部材11に対し上記押込深さよりも深く押し込まれず、第2押圧工程が完了したときの位置で押圧し続けることとなる。これにより、第1金属部材11が過度に薄くなって引きちぎられるようなことがなくなるとともに、第2押圧工程時と同じ程度の温度が維持されて、良好な塑性流動が長時間に亘って行われる。

【0049】

上記第3加圧力は、上記第1加圧力よりも小さくて、0.49kN以上1.47kN以下に設定することが好ましい。また上記第3回転速度は、1500rpm以上3500rpm以下に設定することが好ましい。さらに上記第3加圧時間は、0.5秒以上2.5秒以下に設定することが好ましい。これら第3加圧力、第3回転速度及び第3加圧時間は、回転ツール16が第1金属部材11に対し、第2押圧工程が完了したときの位置で押圧し続けかつ第1金属部材11の塑性流動が生じるようにそれぞれ設定する。

【0050】

上記第3押圧工程においては、回転工具16で押し出された金属材料がバリRとなって第1金属部材11の表面に隆起するとともに、亜鉛めっき層Zが更に接合部Pから押し出され、また酸化皮膜が更に破壊されて、第1金属部材11および第2金属部材12の各新生面の露出範囲が拡大する(図5中、×印で表示した範囲)。この結果、第1金属部材11と第2金属部材12の合わせ面部同士が、摩擦点接合によって固相接合され、その接合強度は安定的に高くなる。

【0051】

なお、亜鉛めっき層Zにおける接合部Pの近傍部分には、第1金属部材11を構成する金属(アルミニウム合金)と、亜鉛めっき層Zを構成する金属との金属混合物層Yが生成される。

【0052】

この第3押圧工程の完了により、1つの接合部Pでの接合が終了することになる。接合部Pでの接合が終了すると、回転工具16と受け具17とをワーク10から離反させる。摩擦点接合が完了した後の接合部Pにおいては、図6に示すように、第1金属部材11の表面に、ショルダ部16b及びピン部16cの痕が残り、ショルダ部16bの周囲にはバリRが生じている。適正な接合が行われたとき、このバリRは適度な径方向厚みをもって全周に亘り均一に形成される。

【0053】

以上の接合工程により、通常は適正な接合が行われるのであるが、何らかの原因によって不適正な接合が行われ、充分な強度が得られなくなることがある。以下に、その不具合の実態や原因について説明する。

【0054】

本願発明者は、接合強度が不充分な接合部Pに一定の共通する特徴があることに着眼した。それは、バリRの平面視での径方向厚みに偏りが見られるという特徴である。

【0055】

図7は、上記接合工程によって得られた接合部のサンプルを示す図であって、(a)は適正な接合がなされた接合部(以下適正サンプルという)の平面写真であり、(b)は適正な接合がなされなかった典型的な接合部(以下不具合サンプルという)の平面写真である。(c)、(d)は、それぞれ(a)、(b)のスケッチであり、特にバリRの特徴に注目して描かれたものである。

【0056】

図7(a)〜(d)に示す接合部は、次の条件で得られたものである。

【0057】

・ワーク10

第1金属部材11・・・6000系アルミニウム合金板(厚さ1.4mm)

第2金属部材12・・・Zn−Al−Mgめっき鋼板(厚さ1.0mm)

・回転工具16の主要寸法

ショルダ径D1・・・φ10mm

ピン径D2・・・φ2mm

・接合条件

第1、第2、第3回転速度・・・各2000rpm

第1、第2、第3加圧時間・・・合計5s

押込深さ・・・1.2mm

【0058】

そして得られた接合部Pの引張剪断強度は、図7(a),(c)の適正サンプルが4.8kN、(b),(d)の不具合サンプルが0.5kN以下であった。図7(c)と(d)とを比較しても明らかなように、適正サンプルはバリRの径方向厚みが全円周に亘り均等であるのに対し、不具合サンプルには大きな偏りが見られる。すなわち図7(d)に示す状態で左側(エリアE1)ではバリRの厚みが厚く、右側では極端に薄くなっている。

【0059】

図8は、図7(d)に示す不具合サンプルのVIII−VIII線断面図(写真)である。(a),(b)は組成像であり、(c),(d)はZnの特性X線像である。また(a)、(c)は図7(d)に示すエリアE1の写真、(b),(d)は同エリアE2の写真である。

【0060】

図8(a)に示すように、バリRが厚いエリアE1では第1金属部材11(グレーで示す部分)の塑性流動が大きく、大きなバリRが形成されている。図8(c)は図8(a)に対応する箇所のX線像であるが、白く示された部分がZn(亜鉛)を多く含む部分、すなわち金属めっき成分の分布を示す。図の下段位置に横方向に平行に延びる2本の細い白線が、当初から第2金属部材12に形成されている金属めっき層を示す。そして図の中央付近で縦に延びる太い白線は、第1金属部材11と第2金属部材12との接合面において軟化し、押出され、接合部Pの外側に移動した金属めっき成分を示す。図示のように、この金属めっき成分は上方でアーチ状に湾曲している。これは、金属めっき成分の移動がバリRの部分にまで大きく及んでいることを示している。その一方、接合部Pの中心側(図8(c)の右側部分)において、第1金属部材11に当接する面の金属めっき層がほぼ完全に除去されている(細い白線が消えている)のがわかる。この部分は図5の×印に相当する部分であって、第2金属部材12の新生面が露出し、適正な固相接合がなされていると考えられる。

【0061】

それに対しバリRが薄いエリアE2では、図8(b)に示すように、第1金属部材11の塑性流動がエリアE1に比べて少なく、小さなバリRが形成されている。図8(d)は図8(b)に対応する箇所のX線像であるが、白い縦線がエリアE1に比べて薄く細い。またバリRに及ぶアーチ形状も小さい。これは中央側から押出されて接合部Pの外側に移動した金属めっき成分が少ないことを示している。また、接合部Pの中心側(図8(d)の左側)において、第1金属部材11に当接する面の金属めっき層が完全に除去されておらず、残留している(細い白線が残っている)のがわかる。つまりこの部分では少なくとも第2金属部材12に充分な新生面が露出しておらず、適正な固相接合がなされていないと考えられる。

【0062】

ワーク10の接合強度は、接合部Pにおける固相接合の面積に大きく依存する。以上の観察結果から、この不具合サンプルは、一見接合部Pの凹部全体で接合しているように見えるものの、適正な固相接合はエリアE1付近でしかなされていなかったため、接合強度(引張剪断強度)が小さかったのだと考えることができる。

【0063】

またこのことから、固相接合の良否とバリRの形状とは密接な関係にあることがわかる。すなわちバリRが小さい箇所では金属めっき層の移動量が小さく、充分な固相接合が行われていない虞が大である。換言すれば、極端にバリRの小さい箇所がなく、全体的に均一なバリRが形成されていれば、固相接合の不充分な箇所がなく、全体として適正な接合がなされると言える。

【0064】

次に、同じ接合条件でありながら、図7(a),(c)に示す適正サンプルが得られる場合と同(b),(d)に示す不具合サンプルが得られる場合とがある原因について述べる。バリRに偏りが発生する一義的な原因は回転工具16の回転振れである。上記接合工程において最も回転工具16の振れが懸念されるのは、第1押圧工程の後半から第2押圧工程の前半にかけて、ショルダ部16bと第1金属部材11とが接触するときである。このとき、接触抵抗の急激な上昇により、ピン部16cのアンカー機能を以ってしてもある程度の大きさの回転振れが起こる場合がある。その対策として、回転工具16の支持構造や受け具17の支持構造を工夫して回転振れを抑制する方法などが考えられている。

【0065】

しかし見落とされがちな要因として、治具の設置状態についても充分な配慮が必要である。実際の接合工程においてはワーク10を固定するための各種治具が用いられるが、以下に示すように回転工具16の回転振れはその治具の設置状態、例えば位置ズレによっても悪化する虞があるからである。

【0066】

図9は、接合品質における治具の設置状態の影響をテストするための試験片50の斜視図である。試験片50は、実際の設備を模擬した各種治具によって支持されている。

【0067】

試験片50は、短冊状の板状体であるアルミニウム合金板51(第1金属部材11に相当)と、同じく短冊状の板状体である亜鉛めっき鋼板52(第2金属部材12に相当)とからなる。アルミニウム合金板51と亜鉛めっき鋼板52とは長手方向に一部が重合するように配置されている。その重合部の平面視略中央に接合ポイント55が設定されている。

【0068】

アルミニウム合金板51と亜鉛めっき鋼板52との重合部と非重合部との間に段差が生じるが、その段差を埋める治具としてスペーサ61,62(総称するときはスペーサ60という)が配置されている。スペーサ60は試験片50と同様の短冊状の板状体である。スペーサ61は亜鉛めっき鋼板52と同じ板厚で亜鉛めっき鋼板52を延長するように配置される。またスペーサ62はアルミニウム合金板51と同じ板厚でアルミニウム合金板51を延長するように配置される。その結果、試験片50とスペーサ60とは全体として一塊の合成板状体を形成する。

【0069】

その合成板状体の上に、さらなる治具として浮き上がり防止板71が重合される。浮き上がり防止板71は試験片50と同様の短冊状の板状体であって、試験片50とスペーサ60とからなる合成板状体を平面視で略包含する長さを有する。浮き上がり防止板71の長手方向略中央には上下に貫通する円形の開口部73が設けられている。そのため、接合ポイント55付近のアルミニウム合金板51が露出している。浮き上がり防止板71の長手方向両端付近の、少なくとも上記合成板状体が形成された箇所にクランプ位置75が設定されている。

【0070】

この試験片50は、次のような手順で接合される。まずクランプ位置75において図外のクランプによって押圧され、試験片50、スペーサ60および浮き上がり防止板71が一体化した状態で固定される。その後、回転工具16および受け具17を用いた上記接合工程によって試験片50の接合が行われる。

【0071】

試験片50等を固定するにあたり、浮き上がり防止板71の初期位置(基準位置)は開口部73の中心が接合ポイント55と一致する位置である。当試験では、この浮き上がり防止板71を所定量ずらし、開口部73の中心と接合ポイント55との間に意図的にズレを生じさせた。その条件における接合品質を調べることにより、治具の位置ズレの影響を検証した。試験は、条件A,Bという2水準で行った。

【0072】

(1)条件A,Bに共通する条件

・試験片50

アルミニウム合金板51・・・6000系アルミニウム合金板(厚さ1.4mm)

亜鉛めっき鋼板52・・・Zn−Al−Mgめっき鋼板(厚さ1.0mm)

・回転工具16の主要寸法

ショルダ径D1・・・φ10mm

ピン径D2・・・φ2mm

ショルダ傾斜角θ・・・7度

(2−A)条件Aの接合条件

第1、第2、第3回転速度・・・各2500rpm

第1、第2、第3加圧力・・・順に2.45kN,4.90kN,0.98kN

第1、第2、第3加圧時間・・・順に0.2s,1.54s,2.4s

治具のズレ量・・・0mm(基準位置),9mm

(2−B)条件Bの接合条件

第1、第2、第3回転速度・・・各2500rpm

第1、第2、第3加圧力・・・順に2.45kN,5.39kN,0.98kN

第1、第2、第3加圧時間・・・順に0.2s,2.0s,2.4s

治具のズレ量・・・0mm(基準位置),4mm,9mm

【0073】

その結果、条件A,Bともに、治具(浮き上がり防止板71)が基準位置にセットされているときはバリRの厚みの偏りが小さく、治具のずらし量を大きくするに伴ってバリRの厚みの偏りが大きくなった。すなわち治具の設置位置ズレがバリRの厚みの偏りと強い相関があることがわかった。

【0074】

図10は、条件A,Bのそれぞれについて、接合部の引張剪断強度の測定結果を示すグラフである。横軸に治具(浮き上がり防止板71)のズレ量(mm)、縦軸に接合部の引張剪断強度(kN)を示す。各引張剪断強度の値は、条件Aで治具のズレ量が0mmのとき3.6kN、同9mmのとき1.1kN(NGレベル)、条件Bで治具のズレ量が0mmのとき4.2kN、同4mmのとき3.8kN、同9mmのとき1.3kN(NGレベル)であった。すなわち治具の設置位置ズレが大きいほど引張剪断強度が弱くなるという強い相関があることがわかった。

【0075】

以上の結果から、より良好な接合品質を得るには、治具の形状や配置を適正に設定するとともに、接合工程において治具の位置ズレを抑制することが効果的であると言える。

【0076】

また以上の結果から、バリRの偏りと接合品質(接合強度)との間に密接な関係があることがわかるが、本願発明者はこのような実験を繰返し、バリRの形状が所定の許容バリ範囲Ba内にあるとき、接合部Pの接合品質が満足されることを確認した。

【0077】

許容バリ範囲Baは、次の判定式1を満たすようにするのが効果的である。

【0078】

バリ厚比Br<基準値G1 ・・・(判定式1)

但し、バリ厚比Br=(最大バリ厚Bmax)/(最小バリ厚Bmin)

バリ厚比Brは、バリRの平面視での径方向厚みの偏りを示す指標である。また基準値G1は、ワーク10の材質や板厚、その他の接合条件等によって適宜設定して良い。当実施形態においては基準値G1=2.0が適当である。

【0079】

なお、(判定式1)を満たすことをもってバリRが許容バリ範囲Ba内にあると判定しても良いが、他の条件と複合させ、それらの全部または一部が成立することをもってバリRが許容バリ範囲Ba内にあると判定しても良い。例えば次の判定式2や判定式3を追加しても良い。

【0080】

最大バリ厚Bmax<基準値G2 ・・・(判定式2)

最小バリ厚Bmin>基準値G3 ・・・(判定式3)

基準値G2,G3は、ワーク10の材質や板厚、その他の接合条件等によって適宜設定して良い。

【0081】

判定式2〜3は、回転工具16の押込深さが適正範囲内にあるか否かを評価するのにも好適である。回転工具16の押込深さは上記第2押圧工程で設定される値であるが、何らかの要因でそれが増減する虞がある。この押込深さが浅すぎると良好な固相接合を得ることができず、深すぎると第1金属部材11が薄くなり過ぎる虞がある。そこで、この押込深さが適正範囲内にあることを簡単に評価することができれば、その評価精度をより高めることができる。以下図11を参照して説明するように、判定式2〜3によれば、バリRの形状を計測することによりその評価を行うことができる。

【0082】

図11は、バリの厚みと回転工具16の押込深さとの関係を示すグラフである。横軸に押込深さ(mm)、縦軸にバリの厚み(mm)を示す。なおバリの厚みは、内角90度ごとの4つの径方向厚み(図13に示すB1〜B4)の平均値で示す。また最大値と最小値とを上下限範囲として示している。回転工具16の押込深さ以外の接合条件は同一とした。

【0083】

図11に示すように、押込量が0.5mm、0.8mm、0.9mm、1.15mmのとき、バリの厚みはそれぞれ1.4mm、1.7mm、1.9mm、2.08mm(1.8〜2.2mm)であった。またバリ厚比Brはそれぞれ1.0、1.0、1.0、1.22であった。何れも上記判定式1に照らして基準を満足しており、OKレベルであった。また実際の引張剪断強度も順に3.0kN、4.6kN、4.2kN、3.8kNであり、OKレベルであることが確認された。

【0084】

図11から明らかなように、回転工具16の押込深さが深くなるほどバリの厚みが増大しており、両者の間に密接な関係がある。この関係を利用し、バリの厚みを測定することにより、押込深さを推定することができる。そして、押込深さの上下限に対応するバリの厚みの上下限を上記基準値G2,G3とすれば、判定式2〜3を満たすことをもって回転工具16の押込深さが適正範囲にあると評価することができる。

【0085】

図12は、上記摩擦点接合部の評価方法に則った摩擦点接合部の評価装置90(以下評価装置90と略称する)のブロック図である。評価装置90の概略構成として、ワーク10の接合部Pを平面視で撮像するカメラ92(撮像手段)と、カメラ92が撮像した画像を表示するモニタ93と、上記各評価式を含む所定のプログラムを実行したり、評価装置90全体の動作制御を行ったりするコントロールユニット94(評価手段)と、予め入力された上記各基準値G1〜G3を記憶したり、測定結果や判定結果を保存したりするデータ記憶装置95(記憶手段)とを含む。またカメラ92とコントロールユニット94とでバリRの形状を計測する計測手段を構成する。

【0086】

図13は、評価装置90の計測手段によるバリRの計測方法を示す説明図である。カメラ92で撮像された接合部Pは、コントロールユニット94で必要な画像処理(ノイズ除去等)が行われた後、画像解析によってバリRの形状が計測される。

【0087】

まず、例えばピン部16cの押入痕の中心が接合部Pの中心として決められ、中心角90度間隔で4つの測定エリア(第1,第2,第3,第4エリアF1,F2,F3,F4)が設定される。そしてそれぞれの測定エリアにおけるバリRの径方向厚み(第1,第2,第3,第4バリ厚みB1,B2,B3,B4)が測定される。またそれらの測定値のうち、最大値が最大バリ厚Bmax、最小値が最小バリ厚Bminとされる。

【0088】

図14は、評価装置90を用いた検査工程のフローチャートである。このフローチャートを参照して評価装置90の動作と評価装置90による検査工程の流れについて説明する。

【0089】

まずカメラ92により接合部Pの撮像がなされる(ステップS1)。次にコントロールユニット94によって画像のノイズ除去がなされ(ステップS2)、コントラスト補正がなされる(ステップS3)。このように画像処理されてバリRの形状がより鮮明にされた画像が、必要に応じてモニタ93に表示されるようにしても良い。それによって作業者が必要に応じて容易に目視チェックを行うことができる。

【0090】

続いてコントロールユニット94によって、画像解析によるバリRの形状測定が行われる(ステップS4)。当実施形態では、上記の手順で第1〜第4バリ厚みB1〜B4が測定される。次に上記判定式1〜3の演算がなされる(ステップS5)。具体的にはバリRの形状測定値と、データ記憶装置95から読込まれた基準値G1〜G3とが判定式1〜3に代入され、その成否判定がなされる。

【0091】

続いてコントロールユニット94によって、バリRの形状が許容バリ範囲Ba内にあるか否かの判定が行われる(ステップS6)。当実施形態では、上記判定式1〜3の全てが成立したとき、ステップS6でYESと判定される。ステップS6でYESのときにはモニタ93にOK判定の表示がなされ(ステップS7)、NOのときにはNG判定の表示がなされる(ステップS8)。何れの場合も各測定値や判定結果等がデータ記憶装置95に保存され(ステップS9)、検査が終了する。

【0092】

検査終了後は、カメラ92またはワーク10を移動させ、次の接合部Pの検査に移行する。ステップS6でNG判定がなされた場合は次の接合部Pへの移行を保留するようにしても良い。

【0093】

以上の説明から明らかなように、当実施形態の摩擦点接合部の評価方法によれば、容易かつ高精度に接合品質の良否を評価することができる。またこの評価方法によれば、接合部のバリ形状を計測するだけなので非破壊で行うことができる。従ってその評価方法が適用された評価装置90は、自動化や全数検査にも容易に対応することができる。

【0094】

以上、本発明の実施形態について説明したが、本発明は上記各実施形態に限定するものではなく、特許請求の範囲内で適宜変更が可能である。

【0095】

例えば上記実施形態では第1金属部材11としてアルミニウム合金板、第2金属部材12として亜鉛めっき鋼板が用いられた場合を示したが、必ずしもこのような組合せである必要はなく、第1金属部材11よりも第2金属部材12の方が高融点であるような組合せであれば他のいかなる金属部材に対しても適用可能である。例えば第1金属部材11としてマグネシウム合金板等を用いても良い。また第2金属部材12に施されている金属めっきは、亜鉛めっきに限定するものではない。また金属めっき層以外の表面皮膜が形成されていても良い。また積極的に形成された表面皮膜に限定するものではない。例えば、何ら表面処理を施していない鋼板の場合、通常は表面に自然に酸化皮膜が形成される。適正な固相接合を行うにはその酸化皮膜を充分破壊する必要があり、それがなされたか否かを評価する方法および装置として本発明は有効である。

【0096】

また上記実施形態では、バリRが許容バリ範囲Ba内にあるか否かを判定するために判定式1〜3を用いたが、必ずしもこれらを全て用いる必要はなく、その一部を用いても良く、別の判定式を用いても良い。

【0097】

また上記実施形態では測定されたバリRの形状を第1〜第4バリ厚みB1〜B4として数値化し、判定式で評価するようにしたが、必ずしもそのようにする必要はなく、バリ形状自体ないしはそれに画像処理を施した画像データから直接評価するようにしても良い。例えば評価装置90において、許容バリ範囲としての画像データを予めデータ記憶装置95に記憶させておき、撮像された画像と許容バリ範囲の画像データとを重合比較することにより評価を行うようにしても良い。

【0098】

撮像手段として、通常の撮像を行うカメラ92に代えて、スリットを通したレーザー光(スリットレーザー)を斜めから接合部Pに照射し、その反射光を受光するものを用いても良い。この撮像手段によればバリRを3次元で認識することができるので測定精度の向上が期待できる。

【図面の簡単な説明】

【0099】

【図1】本発明の実施形態に好適な摩擦点接合を模式的に示す斜視図である。

【図2】上記摩擦点接合に用いられる回転工具の先端部の拡大図である。

【図3】上記摩擦点接合の第1押圧工程の説明図である。

【図4】上記第1押圧工程に続く第2押圧工程の説明図である。

【図5】上記第2押圧工程に続く第3押圧工程の説明図である。

【図6】上記第3押圧工程後、摩擦点接合が完了した状態を示す図である。

【図7】接合部のサンプルを示す図であって、(a)は適正な接合がなされた接合部の平面写真であり、(b)は適正な接合がなされなかった典型的な接合部の平面写真である。(c)、(d)は、それぞれ(a)、(b)のスケッチである。

【図8】図7(d)に示す不具合サンプルのVIII−VIII線断面図である。(a),(b)は組成像であり、(c),(d)はZn特性のX線像である。また(a)、(c)は図7(d)に示すエリアE1の写真、(b),(d)は同エリアE2の写真である。

【図9】接合品質における治具の設置状態の影響をテストするための試験片の斜視図である。

【図10】接合部の引張剪断強度の測定結果を示すグラフである。

【図11】バリの厚みと回転工具の押込深さとの関係を示すグラフである。

【図12】摩擦点接合部の評価装置のブロック図である。

【図13】上記評価装置の計測手段によるバリの計測方法を示す説明図である。

【図14】上記評価装置を用いた検査工程のフローチャートである。

【符号の説明】

【0100】

11 第1金属部材

12 第2金属部材

16 回転工具

90 摩擦点接合部の評価装置

92 カメラ(撮像手段、計測手段)

94 コントロールユニット(計測手段、評価手段)

95 データ記憶装置(記憶手段)

B1〜B4 第1〜第4バリ厚み(バリの平面視での径方向厚み)

Ba 許容バリ範囲

P 接合部

R バリ

Z 亜鉛めっき層(金属めっき層)

【技術分野】

【0001】

本発明は、重ね合わせた金属部材に回転工具を押圧し、摩擦熱で軟化させ塑性流動させて接合する摩擦点接合の接合部を評価する方法およびその装置に関する。

【背景技術】

【0002】

従来、自動車の燃費改善等の目的で軽量化を図るため、自動車等のボディ材料としてアルミニウム合金材料が多用されつつある。それに伴い、例えばアルミニウム合金等からなる部材と鉄材料等からなる部材とを接合する機会が多くなってきている。

【0003】

しかし、このような異種金属材料からなる部材同士をアーク溶接などの溶融溶接で接合すると脆弱な金属間化合物が生成し、接合強度が低下する等の問題点があった。またリベット接合等の接合ではコスト高になる。

【0004】

そこで、異種金属材料からなる部材同士を低コストで接合可能な方法として、摩擦点接合と呼ばれる接合方法が注目されている。この接合方法は、例えば特許文献1に示されているように、アルミニウム合金材料等からなる第1金属部材と、この第1金属部材よりも融点が高い鉄材料等からなる第2金属部材とを重ね合わせたワークに対し、軸心回りに回転する回転工具の先端部を第1金属部材の側から押込んで、該回転工具の回転および第1金属部材に対する押圧動作により発生する摩擦熱で第1金属部材を軟化および塑性流動させることによって、両金属部材を融点以下の温度で固相溶接(固相接合)するものである。

【0005】

ところで、このような摩擦点接合を行った後、必要に応じ、例えば検査等の目的でその接合状態の良否が評価される。特許文献2には、アルミニウム合金板同士を接合する場合の評価方法が示されている。この方法は、ワークに対して回転工具の反対側に配置され回転工具の押圧力を受ける受け台に、その受圧力を検知する検知手段を設けたものである。そしてこの受圧力が均等であることをもって、回転工具の押圧力が均等に作用し、良好な接合が行われたとみなすのである。

【0006】

その検知手段として、第1には受け台に設けられた凹部(凸部も可とされている)が挙げられている。回転工具の押圧力によって受け台に接触する金属部材が上記凹部に当接する箇所に圧痕を残す。その圧痕が均等に残っていることをもって受圧力が均等に作用したことを検知する。第2の検知手段としては受け台に設けられた圧力センサが挙げられている。

【特許文献1】特開2005−34879号公報

【特許文献2】特開2003−334671号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献2に示される評価方法は、必ずしも常に実用的な方法と言えるものではなかった。例えば受け台に当接する金属が鋼板などアルミニウム合金板よりもかなり硬度の高い材質の場合、評価に適するような圧痕が残らないし、圧力センサを用いるにしても充分な精度を期待できるものではなかった。

【0008】

そこでそのような場合、実際にはタガネ検査や破壊計測に依存せざるを得なかった。タガネ検査は、スポット溶接において一般的に行われる非破壊検査方法であって、2枚の金属板の間にタガネを圧入して溶接ナゲット(接合部)の周縁部の直径を計測する方法である。また破壊計測は、例えば荷重試験機を用いた強度試験等である。

【0009】

しかし、タガネ検査のような非破壊計測は摩擦点接合部の接合品質を直接評価することができなかった。また非破壊計測の場合は必然的に抜取り検査となるので、全数検査が必用な場合には採用することができない。何れにしてもこれらの方法は自動化が困難で、検査工数の増大が避けられないものであった。

【0010】

本発明は、上記のような事情に鑑み、摩擦点接合部の接合品質を非破壊にて容易かつ高精度に評価することができる方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するための請求項1に係る発明は、第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する方法であって、上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定し、評価対象の上記バリ形状を計測し、計測されたバリ形状が上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価することを特徴とする摩擦点接合部の評価方法である。

【0012】

請求項2の発明は、請求項1記載の摩擦点接合部の評価方法において、上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする。

【0013】

請求項3の発明は、請求項1または2記載の摩擦点接合部の評価方法において、上記第1金属部材はアルミニウム合金板であり、上記第2金属部材は金属めっき層が形成された鋼板であり、上記摩擦点接合は、上記回転工具の回転および押圧により摩擦熱で軟化した金属めっき層が上記接合部から押出され、上記第1金属部材と上記第2金属部材とが固相状態で接合するものであることを特徴とする。

【0014】

請求項4の発明は、第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する装置であって、上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として記憶する記憶手段と、評価対象の上記バリ形状を計測する計測手段と、計測されたバリ形状を上記許容バリ範囲と比較し、それが上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価する評価手段とを備えることを特徴とする摩擦点接合部の評価装置である。

【0015】

請求項5の発明は、請求項4記載の摩擦点接合部の評価装置において、上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする。

【0016】

請求項6の発明は、請求項4または5記載の摩擦点接合部の評価装置において、上記計測手段は、上記接合部を平面視で撮像する撮像手段を備え、撮像された該接合部の平面画像に基いて上記バリ形状を計測することを特徴とする。

【発明の効果】

【0017】

請求項1の発明によると、以下説明するように、摩擦点接合部の接合品質を非破壊にて容易かつ高精度に評価することができる。

【0018】

摩擦点接合を行うと、回転工具に押圧された接合部に凹部が形成される。そしてその周縁部には、回転工具に押し退けられた金属部材によってバリが形成される。本願発明者は、このバリの形状と接合部の接合品質(例えば引張剪断強度)との間に密接な関係があることを見出した。

【0019】

そこで、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定しておき、評価対象の接合部のバリ形状がその許容バリ範囲内にあるか否かを判定すれば、容易かつ高精度に接合品質の良否を評価することができる。またこの評価方法によれば、接合部のバリ形状を計測するだけなので非破壊で行うことができ、自動化や全数検査にも容易に対応することができる。

【0020】

なお許容バリ範囲は、数値化されたデータであっても良いし、バリ形状自体ないしはそれに画像処理を施した画像データ等であっても良い。

【0021】

請求項2の発明によると、効果的な許容バリ範囲を設定することができる。本願発明者は、バリの平面視での径方向厚みの偏りが接合品質と特に密接な関係にあることを見出した。すなわちこの偏りが大きいと接合品質が低下するのである。そこで、例えば「バリの最大厚みと最小厚みとの比が所定の基準値(例えば2.0)以下であること」等の許容バリ範囲を設定することが効果的となる。

【0022】

なお本発明は、他の許容バリ範囲の設定を排除する趣旨ではない。他の許容バリ範囲の設定としては、例えば「バリの最大厚みが所定の基準値以下」や「バリの最小厚みが所定の基準値以上」等が挙げられるが、それらとの併用によってより評価精度を高めるようにしても良い。

【0023】

請求項3の発明によると、本発明の効果を一層顕著に奏することができる。本願発明者は、アルミニウム合金板と金属めっき層(例えば亜鉛めっき)が形成された鋼板との接合において、バリ形状と接合品質との間に特に密接な関係があることを見出した。

【0024】

このような接合形態において、バリ形状と接合品質とが次のようなメカニズムで密接に関係している。アルミニウム合金板と金属めっき層が形成された鋼板とを摩擦点接合で接合する場合、通常はアルミニウム合金板の方から回転工具を押圧する。そして摩擦熱によってアルミニウム合金を軟化し塑性流動させるのであるが、その際、同時に両部材の接合界面に存在する金属めっき層をその接合界面から充分除去することが良好な接合を得るためのポイントとなる。金属めっき層が残存していると、アルミニウムと鉄との固相接合が妨げられるからである。

【0025】

そこでバリ形状と金属めっき層の除去状況との関係を観察すると、バリが適正に形成されている場合には金属めっき層が大きく流動し、それが完全に除去されていることが見られた反面、バリが小さかったり偏ったりして適正に形成されていない場合には金属めっき層の流動が小さく、その除去が不完全であることがわかった。

【0026】

このようにバリ形状は、接合品質に大きな影響を及ぼす金属めっき層の接合界面からの除去と密接な関係があるので、これを計測することにより精度良く接合品質を評価できるのである。

【0027】

なおバリ形状と接合品質との関係の適用は、金属めっき層が介在する場合に限定されるものではない。例えば接合界面において何れか又は両方の金属表面に酸化皮膜が形成されているような場合においても、その酸化皮膜を充分破壊することが重要であり、その成否とバリ形状との間には密接な関係がある。

【0028】

請求項4および請求項5の発明によると、当該摩擦点接合部の評価装置は、上記請求項1および請求項2の発明による効果と同様の効果を奏する。

【0029】

請求項6の発明によると、接合部を撮像手段で撮像するだけで、非破壊、非接触で容易にバリ形状を計測することができる。撮像されたバリ形状は、必要に応じて許容バリ範囲との比較可能な形態に変形される(例えばノイズ除去やバリ厚みの数値化等)。許容バリ範囲がバリ形状自体の範囲を規定する画像データ等である場合には、撮像された画像と許容バリ範囲の画像データとを重合比較することにより評価を行うようにしても良い。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態について図面を参照しつつ説明する。当実施形態の摩擦点接合部の評価方法およびその装置を説明するに先立ち、当実施形態に好適な摩擦点接合の概略について説明する。

【0031】

図1は当実施形態に好適な摩擦点接合を模式的に示す斜視図である。この摩擦点接合は、第1金属部材11と、第1金属部材11より融点が高い第2金属部材12とを接合するものである。第1金属部材11としては例えばアルミニウム合金板が好適であり、第2金属部材12としては金属めっき層(当実施形態では図3に示す亜鉛めっき層Z)が形成された鋼板が好適である。なお以下第1金属部材11と第2金属部材12とを総称してワーク10という。

【0032】

まず図1に示すように第1金属部材11と第2金属部材12とが重ね合わされ、その重合部の第1金属部材11側(低融点金属部材側)に接合ポイント13が設定される。そして、略円柱状の回転工具16が、その軸回りに回転されつつ(矢印A1)、軸方向に接合ポイント13に押圧される(矢印A2)。

【0033】

またワーク10を挟んで回転工具16の反対側の回転工具16と同軸上に、回転工具16と略同径ないしはそれより大径の受け具17が配置される。受け具17はワーク10を挟んで回転工具16に接近する方向に移動し、少なくとも回転工具16による押圧が開始するまでにはその先端が第2金属部材12に当接される。そして回転工具16による押圧時、その押圧力を受ける。

【0034】

回転工具16や受け具17は図外の摩擦点接合装置に装着され、その回転速度、押圧位置、加圧力、加圧時間等が適宜制御されるように構成されている。なお図1では省略しているが、予めワーク10を固定し、また回転工具16を押圧したときの第1金属部材11の浮き上がりを防止するため、スペーサや浮き上がり防止板等の治具が適宜用いられる。

【0035】

図2は回転工具16の先端部の拡大図である。左半分は縦断面図を示す。この回転工具16の先端部は、円柱状の胴体部16aの下端面(その輪郭は円形である)とされた、ワーク10と対向するショルダ部16bと、回転工具16の回転軸線X上に位置し、かつショルダ部16bから該ショルダ部16bの外径よりも小径でワークに対向する側に所定長さhだけ突出するピン部16cと、該ピン部16cの周囲におけるショルダ部16bに設けられた環状凹部16dとで構成されている。環状凹部16dは、その底面が円錐形状に傾斜している。この回転工具16の具体的寸法としては、例えば、ショルダ部16bの直径D1が10mm、ピン部16cの直径D2が2mm,ピン部16cの突出長さhが0.3mm〜0.35mm、環状凹部16dの底面のショルダ部16bに対する傾斜角(ショルダ傾斜角)θが5°〜7゜とされる。

【0036】

但し、回転工具16の最適形状は一義的に決定されるものではなく、ワーク10の材質、厚さ、重ね合わせるワーク10の枚数等、用途に応じて異なる。従って、用途別に好適な複数種類の回転工具16を準備しておき、用途に応じて適宜交換して用いるようにするのが望ましい。図2に示すような環状凹部16dを有する回転工具16の形状は、当実施形態のように融点の異なる異種の金属部材を接合する際に用いるのに好適である。

【0037】

次に、摩擦点接合による接合工程について説明する。摩擦点接合の工程は、詳しくは初期移動工程、第1押圧工程、第2押圧工程、第3押圧工程を順に行うように設定されている。

【0038】

まず初期移動工程では、回転工具16および受け具17を図1に示すようにワーク10の接合ポイント13を挟む位置に移動させ、両者を接近させる(矢印A2,A2)。そして受け具17を第2金属部材12に当接させるとともに回転工具16を初期位置に移動させる。この初期位置は、回転工具16のピン部16cの先端が第1金属部材11に僅かに離れるような位置である。この初期移動工程では、回転工具16を回転させるようにしても、回転させないようにしても良いが、当実施形態では、次の第1押圧工程へ直ぐに移行できるように、続く第1押圧工程と同じ回転速度(第1回転速度)で回転させるようにしておく(矢印A1)。

【0039】

続く第1押圧工程では、図3に示すように、回転工具16を第1回転速度で回転させながら、上記初期移動工程における回転工具16の移動抵抗値よりも大きい第1加圧力で、回転工具16のショルダ部16b及びピン部16cを、第1加圧時間の間、第1金属部材11に対し押圧接触させる。

【0040】

第1加圧力は、上記移動抵抗値のばらつき範囲の最大値よりも大きくて、2.45kN以上3.43kN以下に設定することが好ましい。また、上記第1回転速度は、1500rpm以上3500rpm以下に設定することが好ましい。さらに、上記第1加圧時間は、0.2秒以上2.0秒以下に設定することが好ましい。これら第1加圧力、第1回転速度及び第1加圧時間は、回転工具16が第1金属部材11に対し、環状凹部16dの底面の一部(深さが深い回転軸線X側の部分)が第1金属部材11に接触しないで、ショルダ部16bの周縁部及びピン部16cが第1金属部材11に接触する程度に押し込まれるようにそれぞれ設定する。

【0041】

上記第1押圧工程においては、ショルダ部16bの周縁部及びピン部16cが回転ツール16の回転軸線X回りに回転しながら第1金属部材11に対し押圧接触されることで、その2箇所の接触部位で摩擦熱が生じ、この摩擦熱は、ワークにおける該2箇所の接触部位の間の部分(環状凹部16dの底面が接触していない部分)、延いては接合部P全体に速やかに拡散され、第1金属部材11におけるショルダ部16bに対向する部分(接合部P)全体が良好に軟化する。また、第2金属部材12の表面に施されている亜鉛めっき層Zも、接合部Pにおいて軟化する。このように、上記第1加圧力、第1回転速度及び第1加圧時間を、上記好ましい範囲に設定することで、第1金属部材11を剪断破壊させることなく良好に軟化させることができるようになる。

【0042】

またこの第1押圧工程の初期段階において、ショルダ部16bよりも所定長さhだけ突出したピン部16cが、ショルダ部16bよりも先に第1金属部材11に当接する。このように細い径のピン部16cを最初に当接させることにより、小さな摩擦抵抗で回転工具16の位置決めが良好になされ、回転軸線Xに垂直な方向の回転振れが抑制される(アンカー機能)。

【0043】

続く第2押圧工程では、図4に示すように、回転工具16を第2回転速度で回転させながら、上記第1加圧力よりも大きい第2加圧力で、回転工具16のショルダ部16b及びピン部16cを、第2加圧時間の間、第1金属部材11に押し込む。

【0044】

この第2押圧工程では、加圧力が大きくなることで、回転工具16のショルダ部16b及びピン部16cが第1金属部材11に対し徐々に深く入り込み、環状凹部16dの底面全体、つまりピン部16c及び環状凹部16dを含むショルダ部16b全体が第1金属部材11に接触する。これに伴い、第1金属部材11の軟化に加えて塑性流動が行われる(図では模式的に破線で塑性流動Qを示す)。

【0045】

また塑性流動Qにおいて、ショルダ部16bに環状凹部16dが設けられている(特に環状凹部16dが円錐形状をなしている)ことから、塑性流動する第1金属部材11が、図の上下方向に流動して、回転工具16の直下部分(接合部P)から外側へ流出することが抑制される。また、環状凹部16dにより、第2加圧力が接合部Pに集中して、第1金属部材11の塑性流動Qが促進される。さらに、第1金属部材11と第2金属部材12との接合境界面において、上記軟化した亜鉛めっき層Zが接合部Pから押し出されることで、第2金属部材12の新生面が露出するとともに、図示しないが、空気中の酸素により第1金属部材11の表面に形成されている酸化被膜が接合部Pにおいて破壊されることで、第1金属部材11の新生面が露出する。

【0046】

上記第2加圧力は、3.92kN以上5.88kN以下に設定することが好ましい。また上記第2回転速度は、2000rpm以上3000rpm未満に設定することが好ましい。さらに上記第2加圧時間は、1.0秒以上2.0秒以下に設定することが好ましい。これら第2加圧力、第2回転速度及び第2加圧時間は、回転工具16が第1金属部材11に対し所定の挿入位置(押込深さ)よりも深く押し込まれないようにそれぞれ設定する。この押込深さは、それより回転工具16が深く入り込むと第1金属部材11が過度に薄くなって引きちぎられる虞があるような位置である。

【0047】

この第2押圧工程の完了を以って接合工程を完了させても良いが、当実施形態では、さらに第3押圧工程を行うようにしている。第3押圧工程では、図5に示すように、回転ツール16を第3回転速度で回転させながら、第2加圧力よりも小さい第3加圧力で、回転工具16のショルダ部16b及びピン部16cを、第3加圧時間の間、第1金属部材11に対し押圧接触させる。

【0048】

この第3押圧工程では、加圧力を第2押圧工程よりも小さくすることで、回転工具16が第1金属部材11に対し上記押込深さよりも深く押し込まれず、第2押圧工程が完了したときの位置で押圧し続けることとなる。これにより、第1金属部材11が過度に薄くなって引きちぎられるようなことがなくなるとともに、第2押圧工程時と同じ程度の温度が維持されて、良好な塑性流動が長時間に亘って行われる。

【0049】

上記第3加圧力は、上記第1加圧力よりも小さくて、0.49kN以上1.47kN以下に設定することが好ましい。また上記第3回転速度は、1500rpm以上3500rpm以下に設定することが好ましい。さらに上記第3加圧時間は、0.5秒以上2.5秒以下に設定することが好ましい。これら第3加圧力、第3回転速度及び第3加圧時間は、回転ツール16が第1金属部材11に対し、第2押圧工程が完了したときの位置で押圧し続けかつ第1金属部材11の塑性流動が生じるようにそれぞれ設定する。

【0050】

上記第3押圧工程においては、回転工具16で押し出された金属材料がバリRとなって第1金属部材11の表面に隆起するとともに、亜鉛めっき層Zが更に接合部Pから押し出され、また酸化皮膜が更に破壊されて、第1金属部材11および第2金属部材12の各新生面の露出範囲が拡大する(図5中、×印で表示した範囲)。この結果、第1金属部材11と第2金属部材12の合わせ面部同士が、摩擦点接合によって固相接合され、その接合強度は安定的に高くなる。

【0051】

なお、亜鉛めっき層Zにおける接合部Pの近傍部分には、第1金属部材11を構成する金属(アルミニウム合金)と、亜鉛めっき層Zを構成する金属との金属混合物層Yが生成される。

【0052】

この第3押圧工程の完了により、1つの接合部Pでの接合が終了することになる。接合部Pでの接合が終了すると、回転工具16と受け具17とをワーク10から離反させる。摩擦点接合が完了した後の接合部Pにおいては、図6に示すように、第1金属部材11の表面に、ショルダ部16b及びピン部16cの痕が残り、ショルダ部16bの周囲にはバリRが生じている。適正な接合が行われたとき、このバリRは適度な径方向厚みをもって全周に亘り均一に形成される。

【0053】

以上の接合工程により、通常は適正な接合が行われるのであるが、何らかの原因によって不適正な接合が行われ、充分な強度が得られなくなることがある。以下に、その不具合の実態や原因について説明する。

【0054】

本願発明者は、接合強度が不充分な接合部Pに一定の共通する特徴があることに着眼した。それは、バリRの平面視での径方向厚みに偏りが見られるという特徴である。

【0055】

図7は、上記接合工程によって得られた接合部のサンプルを示す図であって、(a)は適正な接合がなされた接合部(以下適正サンプルという)の平面写真であり、(b)は適正な接合がなされなかった典型的な接合部(以下不具合サンプルという)の平面写真である。(c)、(d)は、それぞれ(a)、(b)のスケッチであり、特にバリRの特徴に注目して描かれたものである。

【0056】

図7(a)〜(d)に示す接合部は、次の条件で得られたものである。

【0057】

・ワーク10

第1金属部材11・・・6000系アルミニウム合金板(厚さ1.4mm)

第2金属部材12・・・Zn−Al−Mgめっき鋼板(厚さ1.0mm)

・回転工具16の主要寸法

ショルダ径D1・・・φ10mm

ピン径D2・・・φ2mm

・接合条件

第1、第2、第3回転速度・・・各2000rpm

第1、第2、第3加圧時間・・・合計5s

押込深さ・・・1.2mm

【0058】

そして得られた接合部Pの引張剪断強度は、図7(a),(c)の適正サンプルが4.8kN、(b),(d)の不具合サンプルが0.5kN以下であった。図7(c)と(d)とを比較しても明らかなように、適正サンプルはバリRの径方向厚みが全円周に亘り均等であるのに対し、不具合サンプルには大きな偏りが見られる。すなわち図7(d)に示す状態で左側(エリアE1)ではバリRの厚みが厚く、右側では極端に薄くなっている。

【0059】

図8は、図7(d)に示す不具合サンプルのVIII−VIII線断面図(写真)である。(a),(b)は組成像であり、(c),(d)はZnの特性X線像である。また(a)、(c)は図7(d)に示すエリアE1の写真、(b),(d)は同エリアE2の写真である。

【0060】

図8(a)に示すように、バリRが厚いエリアE1では第1金属部材11(グレーで示す部分)の塑性流動が大きく、大きなバリRが形成されている。図8(c)は図8(a)に対応する箇所のX線像であるが、白く示された部分がZn(亜鉛)を多く含む部分、すなわち金属めっき成分の分布を示す。図の下段位置に横方向に平行に延びる2本の細い白線が、当初から第2金属部材12に形成されている金属めっき層を示す。そして図の中央付近で縦に延びる太い白線は、第1金属部材11と第2金属部材12との接合面において軟化し、押出され、接合部Pの外側に移動した金属めっき成分を示す。図示のように、この金属めっき成分は上方でアーチ状に湾曲している。これは、金属めっき成分の移動がバリRの部分にまで大きく及んでいることを示している。その一方、接合部Pの中心側(図8(c)の右側部分)において、第1金属部材11に当接する面の金属めっき層がほぼ完全に除去されている(細い白線が消えている)のがわかる。この部分は図5の×印に相当する部分であって、第2金属部材12の新生面が露出し、適正な固相接合がなされていると考えられる。

【0061】

それに対しバリRが薄いエリアE2では、図8(b)に示すように、第1金属部材11の塑性流動がエリアE1に比べて少なく、小さなバリRが形成されている。図8(d)は図8(b)に対応する箇所のX線像であるが、白い縦線がエリアE1に比べて薄く細い。またバリRに及ぶアーチ形状も小さい。これは中央側から押出されて接合部Pの外側に移動した金属めっき成分が少ないことを示している。また、接合部Pの中心側(図8(d)の左側)において、第1金属部材11に当接する面の金属めっき層が完全に除去されておらず、残留している(細い白線が残っている)のがわかる。つまりこの部分では少なくとも第2金属部材12に充分な新生面が露出しておらず、適正な固相接合がなされていないと考えられる。

【0062】

ワーク10の接合強度は、接合部Pにおける固相接合の面積に大きく依存する。以上の観察結果から、この不具合サンプルは、一見接合部Pの凹部全体で接合しているように見えるものの、適正な固相接合はエリアE1付近でしかなされていなかったため、接合強度(引張剪断強度)が小さかったのだと考えることができる。

【0063】

またこのことから、固相接合の良否とバリRの形状とは密接な関係にあることがわかる。すなわちバリRが小さい箇所では金属めっき層の移動量が小さく、充分な固相接合が行われていない虞が大である。換言すれば、極端にバリRの小さい箇所がなく、全体的に均一なバリRが形成されていれば、固相接合の不充分な箇所がなく、全体として適正な接合がなされると言える。

【0064】

次に、同じ接合条件でありながら、図7(a),(c)に示す適正サンプルが得られる場合と同(b),(d)に示す不具合サンプルが得られる場合とがある原因について述べる。バリRに偏りが発生する一義的な原因は回転工具16の回転振れである。上記接合工程において最も回転工具16の振れが懸念されるのは、第1押圧工程の後半から第2押圧工程の前半にかけて、ショルダ部16bと第1金属部材11とが接触するときである。このとき、接触抵抗の急激な上昇により、ピン部16cのアンカー機能を以ってしてもある程度の大きさの回転振れが起こる場合がある。その対策として、回転工具16の支持構造や受け具17の支持構造を工夫して回転振れを抑制する方法などが考えられている。

【0065】

しかし見落とされがちな要因として、治具の設置状態についても充分な配慮が必要である。実際の接合工程においてはワーク10を固定するための各種治具が用いられるが、以下に示すように回転工具16の回転振れはその治具の設置状態、例えば位置ズレによっても悪化する虞があるからである。

【0066】

図9は、接合品質における治具の設置状態の影響をテストするための試験片50の斜視図である。試験片50は、実際の設備を模擬した各種治具によって支持されている。

【0067】

試験片50は、短冊状の板状体であるアルミニウム合金板51(第1金属部材11に相当)と、同じく短冊状の板状体である亜鉛めっき鋼板52(第2金属部材12に相当)とからなる。アルミニウム合金板51と亜鉛めっき鋼板52とは長手方向に一部が重合するように配置されている。その重合部の平面視略中央に接合ポイント55が設定されている。

【0068】

アルミニウム合金板51と亜鉛めっき鋼板52との重合部と非重合部との間に段差が生じるが、その段差を埋める治具としてスペーサ61,62(総称するときはスペーサ60という)が配置されている。スペーサ60は試験片50と同様の短冊状の板状体である。スペーサ61は亜鉛めっき鋼板52と同じ板厚で亜鉛めっき鋼板52を延長するように配置される。またスペーサ62はアルミニウム合金板51と同じ板厚でアルミニウム合金板51を延長するように配置される。その結果、試験片50とスペーサ60とは全体として一塊の合成板状体を形成する。

【0069】

その合成板状体の上に、さらなる治具として浮き上がり防止板71が重合される。浮き上がり防止板71は試験片50と同様の短冊状の板状体であって、試験片50とスペーサ60とからなる合成板状体を平面視で略包含する長さを有する。浮き上がり防止板71の長手方向略中央には上下に貫通する円形の開口部73が設けられている。そのため、接合ポイント55付近のアルミニウム合金板51が露出している。浮き上がり防止板71の長手方向両端付近の、少なくとも上記合成板状体が形成された箇所にクランプ位置75が設定されている。

【0070】

この試験片50は、次のような手順で接合される。まずクランプ位置75において図外のクランプによって押圧され、試験片50、スペーサ60および浮き上がり防止板71が一体化した状態で固定される。その後、回転工具16および受け具17を用いた上記接合工程によって試験片50の接合が行われる。

【0071】

試験片50等を固定するにあたり、浮き上がり防止板71の初期位置(基準位置)は開口部73の中心が接合ポイント55と一致する位置である。当試験では、この浮き上がり防止板71を所定量ずらし、開口部73の中心と接合ポイント55との間に意図的にズレを生じさせた。その条件における接合品質を調べることにより、治具の位置ズレの影響を検証した。試験は、条件A,Bという2水準で行った。

【0072】

(1)条件A,Bに共通する条件

・試験片50

アルミニウム合金板51・・・6000系アルミニウム合金板(厚さ1.4mm)

亜鉛めっき鋼板52・・・Zn−Al−Mgめっき鋼板(厚さ1.0mm)

・回転工具16の主要寸法

ショルダ径D1・・・φ10mm

ピン径D2・・・φ2mm

ショルダ傾斜角θ・・・7度

(2−A)条件Aの接合条件

第1、第2、第3回転速度・・・各2500rpm

第1、第2、第3加圧力・・・順に2.45kN,4.90kN,0.98kN

第1、第2、第3加圧時間・・・順に0.2s,1.54s,2.4s

治具のズレ量・・・0mm(基準位置),9mm

(2−B)条件Bの接合条件

第1、第2、第3回転速度・・・各2500rpm

第1、第2、第3加圧力・・・順に2.45kN,5.39kN,0.98kN

第1、第2、第3加圧時間・・・順に0.2s,2.0s,2.4s

治具のズレ量・・・0mm(基準位置),4mm,9mm

【0073】

その結果、条件A,Bともに、治具(浮き上がり防止板71)が基準位置にセットされているときはバリRの厚みの偏りが小さく、治具のずらし量を大きくするに伴ってバリRの厚みの偏りが大きくなった。すなわち治具の設置位置ズレがバリRの厚みの偏りと強い相関があることがわかった。

【0074】

図10は、条件A,Bのそれぞれについて、接合部の引張剪断強度の測定結果を示すグラフである。横軸に治具(浮き上がり防止板71)のズレ量(mm)、縦軸に接合部の引張剪断強度(kN)を示す。各引張剪断強度の値は、条件Aで治具のズレ量が0mmのとき3.6kN、同9mmのとき1.1kN(NGレベル)、条件Bで治具のズレ量が0mmのとき4.2kN、同4mmのとき3.8kN、同9mmのとき1.3kN(NGレベル)であった。すなわち治具の設置位置ズレが大きいほど引張剪断強度が弱くなるという強い相関があることがわかった。

【0075】

以上の結果から、より良好な接合品質を得るには、治具の形状や配置を適正に設定するとともに、接合工程において治具の位置ズレを抑制することが効果的であると言える。

【0076】

また以上の結果から、バリRの偏りと接合品質(接合強度)との間に密接な関係があることがわかるが、本願発明者はこのような実験を繰返し、バリRの形状が所定の許容バリ範囲Ba内にあるとき、接合部Pの接合品質が満足されることを確認した。

【0077】

許容バリ範囲Baは、次の判定式1を満たすようにするのが効果的である。

【0078】

バリ厚比Br<基準値G1 ・・・(判定式1)

但し、バリ厚比Br=(最大バリ厚Bmax)/(最小バリ厚Bmin)

バリ厚比Brは、バリRの平面視での径方向厚みの偏りを示す指標である。また基準値G1は、ワーク10の材質や板厚、その他の接合条件等によって適宜設定して良い。当実施形態においては基準値G1=2.0が適当である。

【0079】

なお、(判定式1)を満たすことをもってバリRが許容バリ範囲Ba内にあると判定しても良いが、他の条件と複合させ、それらの全部または一部が成立することをもってバリRが許容バリ範囲Ba内にあると判定しても良い。例えば次の判定式2や判定式3を追加しても良い。

【0080】

最大バリ厚Bmax<基準値G2 ・・・(判定式2)

最小バリ厚Bmin>基準値G3 ・・・(判定式3)

基準値G2,G3は、ワーク10の材質や板厚、その他の接合条件等によって適宜設定して良い。

【0081】

判定式2〜3は、回転工具16の押込深さが適正範囲内にあるか否かを評価するのにも好適である。回転工具16の押込深さは上記第2押圧工程で設定される値であるが、何らかの要因でそれが増減する虞がある。この押込深さが浅すぎると良好な固相接合を得ることができず、深すぎると第1金属部材11が薄くなり過ぎる虞がある。そこで、この押込深さが適正範囲内にあることを簡単に評価することができれば、その評価精度をより高めることができる。以下図11を参照して説明するように、判定式2〜3によれば、バリRの形状を計測することによりその評価を行うことができる。

【0082】

図11は、バリの厚みと回転工具16の押込深さとの関係を示すグラフである。横軸に押込深さ(mm)、縦軸にバリの厚み(mm)を示す。なおバリの厚みは、内角90度ごとの4つの径方向厚み(図13に示すB1〜B4)の平均値で示す。また最大値と最小値とを上下限範囲として示している。回転工具16の押込深さ以外の接合条件は同一とした。

【0083】

図11に示すように、押込量が0.5mm、0.8mm、0.9mm、1.15mmのとき、バリの厚みはそれぞれ1.4mm、1.7mm、1.9mm、2.08mm(1.8〜2.2mm)であった。またバリ厚比Brはそれぞれ1.0、1.0、1.0、1.22であった。何れも上記判定式1に照らして基準を満足しており、OKレベルであった。また実際の引張剪断強度も順に3.0kN、4.6kN、4.2kN、3.8kNであり、OKレベルであることが確認された。

【0084】

図11から明らかなように、回転工具16の押込深さが深くなるほどバリの厚みが増大しており、両者の間に密接な関係がある。この関係を利用し、バリの厚みを測定することにより、押込深さを推定することができる。そして、押込深さの上下限に対応するバリの厚みの上下限を上記基準値G2,G3とすれば、判定式2〜3を満たすことをもって回転工具16の押込深さが適正範囲にあると評価することができる。

【0085】

図12は、上記摩擦点接合部の評価方法に則った摩擦点接合部の評価装置90(以下評価装置90と略称する)のブロック図である。評価装置90の概略構成として、ワーク10の接合部Pを平面視で撮像するカメラ92(撮像手段)と、カメラ92が撮像した画像を表示するモニタ93と、上記各評価式を含む所定のプログラムを実行したり、評価装置90全体の動作制御を行ったりするコントロールユニット94(評価手段)と、予め入力された上記各基準値G1〜G3を記憶したり、測定結果や判定結果を保存したりするデータ記憶装置95(記憶手段)とを含む。またカメラ92とコントロールユニット94とでバリRの形状を計測する計測手段を構成する。

【0086】

図13は、評価装置90の計測手段によるバリRの計測方法を示す説明図である。カメラ92で撮像された接合部Pは、コントロールユニット94で必要な画像処理(ノイズ除去等)が行われた後、画像解析によってバリRの形状が計測される。

【0087】

まず、例えばピン部16cの押入痕の中心が接合部Pの中心として決められ、中心角90度間隔で4つの測定エリア(第1,第2,第3,第4エリアF1,F2,F3,F4)が設定される。そしてそれぞれの測定エリアにおけるバリRの径方向厚み(第1,第2,第3,第4バリ厚みB1,B2,B3,B4)が測定される。またそれらの測定値のうち、最大値が最大バリ厚Bmax、最小値が最小バリ厚Bminとされる。

【0088】

図14は、評価装置90を用いた検査工程のフローチャートである。このフローチャートを参照して評価装置90の動作と評価装置90による検査工程の流れについて説明する。

【0089】

まずカメラ92により接合部Pの撮像がなされる(ステップS1)。次にコントロールユニット94によって画像のノイズ除去がなされ(ステップS2)、コントラスト補正がなされる(ステップS3)。このように画像処理されてバリRの形状がより鮮明にされた画像が、必要に応じてモニタ93に表示されるようにしても良い。それによって作業者が必要に応じて容易に目視チェックを行うことができる。

【0090】

続いてコントロールユニット94によって、画像解析によるバリRの形状測定が行われる(ステップS4)。当実施形態では、上記の手順で第1〜第4バリ厚みB1〜B4が測定される。次に上記判定式1〜3の演算がなされる(ステップS5)。具体的にはバリRの形状測定値と、データ記憶装置95から読込まれた基準値G1〜G3とが判定式1〜3に代入され、その成否判定がなされる。

【0091】

続いてコントロールユニット94によって、バリRの形状が許容バリ範囲Ba内にあるか否かの判定が行われる(ステップS6)。当実施形態では、上記判定式1〜3の全てが成立したとき、ステップS6でYESと判定される。ステップS6でYESのときにはモニタ93にOK判定の表示がなされ(ステップS7)、NOのときにはNG判定の表示がなされる(ステップS8)。何れの場合も各測定値や判定結果等がデータ記憶装置95に保存され(ステップS9)、検査が終了する。

【0092】

検査終了後は、カメラ92またはワーク10を移動させ、次の接合部Pの検査に移行する。ステップS6でNG判定がなされた場合は次の接合部Pへの移行を保留するようにしても良い。

【0093】

以上の説明から明らかなように、当実施形態の摩擦点接合部の評価方法によれば、容易かつ高精度に接合品質の良否を評価することができる。またこの評価方法によれば、接合部のバリ形状を計測するだけなので非破壊で行うことができる。従ってその評価方法が適用された評価装置90は、自動化や全数検査にも容易に対応することができる。

【0094】

以上、本発明の実施形態について説明したが、本発明は上記各実施形態に限定するものではなく、特許請求の範囲内で適宜変更が可能である。

【0095】

例えば上記実施形態では第1金属部材11としてアルミニウム合金板、第2金属部材12として亜鉛めっき鋼板が用いられた場合を示したが、必ずしもこのような組合せである必要はなく、第1金属部材11よりも第2金属部材12の方が高融点であるような組合せであれば他のいかなる金属部材に対しても適用可能である。例えば第1金属部材11としてマグネシウム合金板等を用いても良い。また第2金属部材12に施されている金属めっきは、亜鉛めっきに限定するものではない。また金属めっき層以外の表面皮膜が形成されていても良い。また積極的に形成された表面皮膜に限定するものではない。例えば、何ら表面処理を施していない鋼板の場合、通常は表面に自然に酸化皮膜が形成される。適正な固相接合を行うにはその酸化皮膜を充分破壊する必要があり、それがなされたか否かを評価する方法および装置として本発明は有効である。

【0096】

また上記実施形態では、バリRが許容バリ範囲Ba内にあるか否かを判定するために判定式1〜3を用いたが、必ずしもこれらを全て用いる必要はなく、その一部を用いても良く、別の判定式を用いても良い。

【0097】

また上記実施形態では測定されたバリRの形状を第1〜第4バリ厚みB1〜B4として数値化し、判定式で評価するようにしたが、必ずしもそのようにする必要はなく、バリ形状自体ないしはそれに画像処理を施した画像データから直接評価するようにしても良い。例えば評価装置90において、許容バリ範囲としての画像データを予めデータ記憶装置95に記憶させておき、撮像された画像と許容バリ範囲の画像データとを重合比較することにより評価を行うようにしても良い。

【0098】

撮像手段として、通常の撮像を行うカメラ92に代えて、スリットを通したレーザー光(スリットレーザー)を斜めから接合部Pに照射し、その反射光を受光するものを用いても良い。この撮像手段によればバリRを3次元で認識することができるので測定精度の向上が期待できる。

【図面の簡単な説明】

【0099】

【図1】本発明の実施形態に好適な摩擦点接合を模式的に示す斜視図である。

【図2】上記摩擦点接合に用いられる回転工具の先端部の拡大図である。

【図3】上記摩擦点接合の第1押圧工程の説明図である。

【図4】上記第1押圧工程に続く第2押圧工程の説明図である。

【図5】上記第2押圧工程に続く第3押圧工程の説明図である。

【図6】上記第3押圧工程後、摩擦点接合が完了した状態を示す図である。

【図7】接合部のサンプルを示す図であって、(a)は適正な接合がなされた接合部の平面写真であり、(b)は適正な接合がなされなかった典型的な接合部の平面写真である。(c)、(d)は、それぞれ(a)、(b)のスケッチである。

【図8】図7(d)に示す不具合サンプルのVIII−VIII線断面図である。(a),(b)は組成像であり、(c),(d)はZn特性のX線像である。また(a)、(c)は図7(d)に示すエリアE1の写真、(b),(d)は同エリアE2の写真である。

【図9】接合品質における治具の設置状態の影響をテストするための試験片の斜視図である。

【図10】接合部の引張剪断強度の測定結果を示すグラフである。

【図11】バリの厚みと回転工具の押込深さとの関係を示すグラフである。

【図12】摩擦点接合部の評価装置のブロック図である。

【図13】上記評価装置の計測手段によるバリの計測方法を示す説明図である。

【図14】上記評価装置を用いた検査工程のフローチャートである。

【符号の説明】

【0100】

11 第1金属部材

12 第2金属部材

16 回転工具

90 摩擦点接合部の評価装置

92 カメラ(撮像手段、計測手段)

94 コントロールユニット(計測手段、評価手段)

95 データ記憶装置(記憶手段)

B1〜B4 第1〜第4バリ厚み(バリの平面視での径方向厚み)

Ba 許容バリ範囲

P 接合部

R バリ

Z 亜鉛めっき層(金属めっき層)

【特許請求の範囲】

【請求項1】

第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する方法であって、

上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定し、

評価対象の上記バリ形状を計測し、

計測されたバリ形状が上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価することを特徴とする摩擦点接合部の評価方法。

【請求項2】

上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする請求項1記載の摩擦点接合部の評価方法。

【請求項3】

上記第1金属部材はアルミニウム合金板であり、

上記第2金属部材は金属めっき層が形成された鋼板であり、

上記摩擦点接合は、上記回転工具の回転および押圧により摩擦熱で軟化した金属めっき層が上記接合部から押出され、上記第1金属部材と上記第2金属部材とが固相状態で接合するものであることを特徴とする請求項1または2記載の摩擦点接合部の評価方法。

【請求項4】

第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する装置であって、

上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として記憶する記憶手段と、

評価対象の上記バリ形状を計測する計測手段と、

計測されたバリ形状を上記許容バリ範囲と比較し、それが上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価する評価手段とを備えることを特徴とする摩擦点接合部の評価装置。

【請求項5】

上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする請求項4記載の摩擦点接合部の評価装置。

【請求項6】

上記計測手段は、上記接合部を平面視で撮像する撮像手段を備え、撮像された該接合部の平面画像に基いて上記バリ形状を計測することを特徴とする請求項4または5記載の摩擦点接合部の評価装置。

【請求項1】

第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する方法であって、

上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として設定し、

評価対象の上記バリ形状を計測し、

計測されたバリ形状が上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価することを特徴とする摩擦点接合部の評価方法。

【請求項2】

上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする請求項1記載の摩擦点接合部の評価方法。

【請求項3】

上記第1金属部材はアルミニウム合金板であり、

上記第2金属部材は金属めっき層が形成された鋼板であり、

上記摩擦点接合は、上記回転工具の回転および押圧により摩擦熱で軟化した金属めっき層が上記接合部から押出され、上記第1金属部材と上記第2金属部材とが固相状態で接合するものであることを特徴とする請求項1または2記載の摩擦点接合部の評価方法。

【請求項4】

第1金属部材と、該第1金属部材より融点が高い第2金属部材とを重ね合わせ、回転工具の回転および押圧により上記第1金属部材を摩擦熱で軟化させ塑性流動させて上記第1金属部材と上記第2金属部材とを固相状態で接合させる摩擦点接合の接合部を評価する装置であって、

上記接合部の凹部周縁部に発生するバリについて、接合品質を満足するバリ形状の範囲を予め許容バリ範囲として記憶する記憶手段と、

評価対象の上記バリ形状を計測する計測手段と、

計測されたバリ形状を上記許容バリ範囲と比較し、それが上記許容バリ範囲内にあるか否かをもって上記接合部の接合良否を評価する評価手段とを備えることを特徴とする摩擦点接合部の評価装置。

【請求項5】

上記許容バリ範囲は、少なくとも上記バリの平面視での径方向厚みの偏りが所定の基準値以下であることを含むことを特徴とする請求項4記載の摩擦点接合部の評価装置。

【請求項6】

上記計測手段は、上記接合部を平面視で撮像する撮像手段を備え、撮像された該接合部の平面画像に基いて上記バリ形状を計測することを特徴とする請求項4または5記載の摩擦点接合部の評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−126240(P2008−126240A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−310527(P2006−310527)

【出願日】平成18年11月16日(2006.11.16)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月16日(2006.11.16)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]