摩擦試験装置、摩擦荷重印加方法及び摩擦荷重検定方法

【課題】試験片にかかる荷重を直接測定することができ、機構が比較的単純で測定精度の維持が容易である摩擦試験装置の提供。

【解決手段】X−Y面とY−Z面を有するL字状基台1と、該X−Y面に平行な面内で回転ないし移動させる試験台2と、一方の摩擦試験片9aにZ軸方向の摩擦荷重を印加するZ軸移動手段3と、該Z軸移動手段3で印加される摩擦荷重によりZ軸方向に変位するZ軸変位部材5と、Z軸移動手段3と他方の被摩擦試験片9bとの間に設けられて、他方の被摩擦試験片9bと一方の被摩擦試験片9aとの間の摩擦力でX−Y面に平行な面内で変位する面内変位部材6と、Z軸変位部材5のZ軸方向変位を検出するZ軸変位センサ7と、面内変位部材6の面内変位を検出する面内変位センサ8と、を有し、Z軸変位センサ7で摩擦荷重を測定し、面内変位センサ8で摩擦力を測定することを特徴とする摩擦試験装置。

【解決手段】X−Y面とY−Z面を有するL字状基台1と、該X−Y面に平行な面内で回転ないし移動させる試験台2と、一方の摩擦試験片9aにZ軸方向の摩擦荷重を印加するZ軸移動手段3と、該Z軸移動手段3で印加される摩擦荷重によりZ軸方向に変位するZ軸変位部材5と、Z軸移動手段3と他方の被摩擦試験片9bとの間に設けられて、他方の被摩擦試験片9bと一方の被摩擦試験片9aとの間の摩擦力でX−Y面に平行な面内で変位する面内変位部材6と、Z軸変位部材5のZ軸方向変位を検出するZ軸変位センサ7と、面内変位部材6の面内変位を検出する面内変位センサ8と、を有し、Z軸変位センサ7で摩擦荷重を測定し、面内変位センサ8で摩擦力を測定することを特徴とする摩擦試験装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試験片の摩擦係数を測定する摩擦試験装置、摩擦荷重印加方法及び摩擦荷重検定方法に関する。

【背景技術】

【0002】

材料表面の摩擦係数を測定する試験装置としては、被摩擦試験材料の試験片を回転或いは往復運動或いは揺動或いはスパイラル運動させ、その上からバランス型荷重印加機構を採用したビームの先端のピンやボールなどを当接し、これらピンやボールを介して、試験片に所定の荷重を印加し、試験片とピンやボールとの間の摩擦による摩擦力を測定し、印加荷重と摩擦力から摩擦係数を演算する測定装置が広く知られている。

【0003】

上記従来の試験装置で、ごく最表面の摩擦係数を測定しようとすると、印加荷重を小さくして、非常に小さな摩擦力を測定する必要がある。しかし、ビームを支持する構造が面接触であると、この部分の摩擦力が無視できなくなり、試験片とピンやボールとの間の摩擦力を精度よく測定できなかった。

【0004】

ビームを支持する部分の摩擦力を小さくする試験装置も提案されている(例えば、特許文献1参照。)が、これは、上下方向のピボット軸受けで軸支された環状体に左右方向のピボット軸受けで軸支されたビームに荷重錘を載置して、印加荷重を小さくすると共に、軸支部分の摩擦力を小さくするものであった。

【特許文献1】特開2005−37262号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の摩擦試験装置は、上記のように、ピボット軸受けで軸支されたビームに荷重錘を載置して、荷重を印加するため、ピボット軸受けの摩擦力の影響を受け、荷重錘の荷重が直接試験片にかかることがなく、荷重錘と印加荷重(摩擦荷重)が一致しない。その結果、高精度の摩擦係数を求めることができない。また、印加荷重の調整が荷重錘をビームに載置する位置で行なわれるため、測定に時間がかかる問題があった。さらに、ピボット軸受けが4カ所もあり、機構が非常に複雑で且つ繊細であり、測定精度を維持することが難しかった。

【0006】

本発明は、上記従来の問題に鑑みてなされたもので、試験片にかかる荷重を直接測定することができ、機構が比較的単純で測定精度の維持が容易且つ測定時間の短い摩擦試験装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

課題を解決するためになされた請求項1に係る発明は、X−Y面とY−Z面を有するL字状基台と、前記基台の前記X−Y面に設けられ、一方の被摩擦試験片を固定載置して該一方の被摩擦試験片を前記X−Y面に平行な面内で回転ないし移動させる試験台と、前記基台の前記Y−Z面に設けられ、他方の被摩擦試験片を固定して該他方の摩擦試験片を前記一方の摩擦試験片に当接させて前記他方の摩擦試験片を介して前記一方の摩擦試験片にZ軸方向の摩擦荷重を印加するZ軸移動手段と、前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該Z軸移動手段で印加される前記摩擦荷重によりZ軸方向に変位するZ軸変位部材と、前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該他方の被摩擦試験片と前記一方の被摩擦試験片との間の摩擦力で前記X−Y面に平行な面内で変位する面内変位部材と、前記Z軸変位部材のZ軸方向変位を検出するZ軸変位センサと、前記面内変位部材の面内変位を検出する面内変位センサと、を有し、前記Z軸変位センサで前記摩擦荷重を測定し、前記面内変位センサで前記摩擦力を測定することを特徴とする摩擦試験装置である。

【0008】

Z軸移動手段でZ軸変位部材に取り付けられた被摩擦試験片と一方の被摩擦試験片に荷重が印加され、該印加荷重に対する被摩擦試験片からの反力でZ軸変位部材が変位し、その変位から印加荷重を求めるので、印加される荷重すなわち摩擦荷重を直接測定することができる。また、一方の被摩擦試験片に当接させる他方の被摩擦試験片とZ軸移動手段との間にZ軸変位部材と面内変位部材とを備えているので、ピボット軸受けを必要とせず、機構が非常に簡単で高い測定精度を維持することができる。

【0009】

また、請求項2に係る発明は、請求項1に記載の摩擦試験装置であって、前記Z軸変位部材および前記面内変位部材は、多段折れ板バネ構造部材であることを特徴としている。

【0010】

バネ定数の異なるZ軸変位部材および面内変位部材を用いることで、摩擦荷重を小さくして、非常に小さな摩擦力を測定することができる。

【0011】

また、請求項3に係る発明は、請求項1又は2に記載の摩擦試験装置であって、前記Z軸移動手段と前記Z軸変位部材の間に荷重変動抑制手段を有することを特徴としている。

【0012】

被摩擦試験片のうねりや粗さによる上下(±Z方向)動での荷重変動が抑えられ、高精度の測定を安定して行うことができる。

【0013】

また、請求項4に係る発明は、請求項3に記載の摩擦試験装置であって、前記荷重変動抑制手段は、電気アクチュエータであることを特徴としている。

【0014】

うねりや粗さによる上下動を電気的なフィードバック制御より一定荷重に調節することができる。

【0015】

また、請求項5に係る発明は、請求項1ないし4のいずれか1項に記載の摩擦試験装置であって、前記試験台は、前記一方の被摩擦試験片を回転させるエアスピンドルモータを備えることを特徴としている。

【0016】

被摩擦試験片を超低速で回転させることができ、潤滑条件での摩擦試験でも潤滑剤の攪拌抵抗をキャンセルすることができる。その結果、摩擦力を攪拌抵抗の影響なしに測定して、真の摩擦係数を求めることができる。

【0017】

また、請求項6に係る発明は、請求項1ないし5のいずれか1項に記載の摩擦試験装置であって、前記Z軸変位センサの信号で前記Z軸移動手段及び或いは前記荷重変動抑制手段をフィードバック制御するコントローラを有することを特徴としている。

【0018】

Z軸移動手段で一方の被摩擦試験片に他方の被摩擦試験片を当接させ、所定の摩擦荷重を安定して印加することができる。被摩擦試験片のうねり等による荷重変動がある場合でも、荷重変動をZ軸変位センサで検出して、その信号でコントローラが荷重変動抑制手段をフィードバック制御するので、摩擦荷重を安定させることができる。

【0019】

また、請求項7に係る発明は、請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重印加方法であって、前記Z軸移動手段を下降させて前記他方の被摩擦試験片を前記一方の被摩擦試験片に接触させるZ軸移動手段下降工程1と、前記Z軸移動手段を前記Z軸変位部材のZ軸方向変位が所定の値になるまでさらに下降させるZ軸移動手段下降工程2と、前記Z軸移動手段で前記他方の被摩擦試験片を介して前記一方の被摩擦試験片に所定の摩擦荷重を印加する摩擦荷重印加工程と、を有することを特徴としている。

【0020】

Z軸移動手段下降工程1で他方の被摩擦試験片を一方の被摩擦試験片に接触させてから、Z軸移動手段下降工程2でZ軸方向変位が所定の値になるまでごく低速でさらに下降させるので、被摩擦試験片に損傷を与えることがない。

【0021】

また、請求項8に係る発明は、請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重検定方法であって、前記他方の被摩擦試験片の下部に棒とエッジとからなる梃子の該棒の一端部を当接し、該エッジと該棒の支点から該一端部までの距離L1より該支点から該棒の他端部までの距離L2を大にして該距離L2と該距離L1との差分に比例する該棒の自重を該他方の被摩擦試験片に印加する梃子荷重印加工程と、前記梃子荷重印加工程で印加された荷重により変位する前記Z軸変位部材の変位量を前記Z軸変位センサで測定するZ軸変位測定工程と、を有することを特徴としている。

【0022】

超微小荷重をその場校正することができる。

【発明の効果】

【0023】

Z軸移動手段でZ軸変位部材と他方の被摩擦試験片を介して一方の被摩擦試験片に荷重が印加され、該印加荷重に対する一方の被摩擦試験片からの反力でZ軸変位部材が変位する。その変位から印加荷重を求めるので、印加される荷重すなわち摩擦荷重を直接測定することができる。また、一方の被摩擦試験片に当接させる他方の被摩擦試験片とZ軸移動手段との間にZ軸変位部材と面内変位部材とを備えているので、ピボット軸受けを必要とせず、機構が非常に簡単で高い測定精度を維持することができる。

【発明を実施するための最良の形態】

【0024】

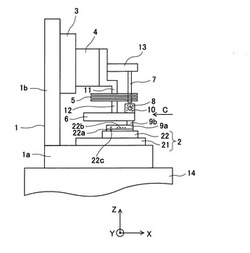

以下、本発明の好適な実施の形態について、添付図面に基づいて説明する。図1は、本発明に係る摩擦試験装置の概略構成図。図2は、図1におけるZ軸変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、側面(X−Z平面)模式図、である。図3は、図1における面内変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、矢印C方向(図1参照)から見た矢視模式図である。

【0025】

図1に示す摩擦試験装置は、L字状基台1と、一方の被摩擦試験片9aを固定載置して回転ないし移動させる試験台2と、固定された他方の被摩擦試験片9bを降下させて一方の摩擦試験片9aに当接させて一方の被摩擦試験片9aと被摩擦試験片9bの間にZ軸方向の摩擦荷重を印加するZ軸ステージ(Z軸移動手段)3と、荷重変動抑制手段4と、荷重印加用Z軸移動ステージ3と荷重変動抑制手段4で印加される摩擦荷重によりZ軸方向に変位するZ軸変位部材5と、他方の被摩擦試験片9bと一方の被摩擦試験片9aとの間の摩擦力でX−Y面に平行な面内で変位する面内変位部材6と、Z軸変位部材5のZ軸方向変位を検出するZ軸変位センサ7と、面内変位部材6の面内変位を検出する面内変位センサ8と、を備えている。

【0026】

11は、Z軸変位部材5を荷重変動抑制手段4に連結する上側連結部材であり、12は、Z軸変位部材4を面内変位部材6に連結する下側連結部材である。13は、Z軸変位センサ7を保持するアームである。試験台2は、X軸移動ステージ21と回転ステージ22を備えている。また、荷重印加用Z軸移動ステージ3、荷重変動抑制手段4、Z軸変位センサ7、面内変位センサ8、回転ステージ22、X軸移動ステージ21、等は、図示しないコントローラに電気的に接続されている。

【0027】

Z軸移動ステージ3は、粗動と微動が切り替わるモータ(例えば、サーボモータ)を備え、被摩擦試験片9aに粗動で近づけ、微動(1μm/s程度)の速度で荷重をかけることができる。また、後述するように、フィードバック制御することで他方の被摩擦試験片9bと一方の被摩擦試験片9aを接触させた状態で、さらに所定の摩擦荷重を印加することができる。

【0028】

被摩擦試験片のうねりや粗さによる上下(±Z方向)動での荷重変動を抑える荷重変動抑制手段4は、一種のアクチュエータで、電気、液圧、気圧を用いたものいずれでもよい。電気アクチュエータとしては、電歪現象を用いたアクチュエータ、すなわちピエゾアクチュエータが好適である。ピエゾアクチュエータは、運転中のうねりや粗さ等の微小な上下動による荷重変化をフィードバック制御により一定荷重にする。

【0029】

Z軸変位部材5は、図2Aに示すように、X−Y平面でコの字状をしており、剛体腕部51aと51bの間をZ軸変位センサ7が通り、後述するセンサターゲット10にアクセスできるようになっている。また、本実施形態のZ軸変位部材5は、図2Bに示すように、多段折れ板バネ構造部材であり、剛体である上面51と剛体である下面52が多段折れ板53で連結されている。図2Bも上述のように模式図であり、縮尺が比例しないが、例えば、Al合金製で、w=25mm、t=1.0mm、h=0.1mmである。なお、このような多段折れ板バネ構造部材は、たとえば、レーザ加工や、放電加工などで作製することができる。

【0030】

面内変位部材6は、図3Aに示すように、剛体基部61の剛体腕部61a、61bが多段折れ板62で連結された多段折れ板バネ構造部材であり、多段折れ板62はY軸方向に変位することができる。一方、Z軸方向には剛性構造であり、多段折れ板62はY軸方向にのみ変位することになる(Z軸方向へのクロストークがない)。多段折れ板62の中間部分(基部61の反対側の)には、図3Bに示すように、上向き(+Z方向)にサイコロ状センサターゲット10が、下向き(−Z方向)に他方の被摩擦試験片9bが、それぞれ固定されている。また、腕部61bの基部61の反対側の凸部61cには、センサターゲット10のY方向変位を検出する面内変位センサ8が取り付けられている。センサターゲット10は、被摩擦試験片9bの真上に一体となるように固定されることが望ましい。被摩擦試験片9bの動きを面内変位センサ8でスムーズに且つタイムラグなしに測定することができる。図3Aも模式図であり、縮尺が比例しないが、例えば、Al合金製で、w’=35mm、t’=1.0mm、h’=0.1mmである。

【0031】

Z軸変位センサ7及び面内変位センサ8は、静電容量型変位センサや3角測量型レーザセンサ等、非接触変位センサであれば、特に限定されない。

【0032】

本実施形態では、上記のように多段折れ板バネ構造体のZ軸変位部材5と面内変位部材6を別々に設けたが、大きな荷重印加の場合は、図4、図5のように断面形状が矩形の片もちバネ構造体56とすることができる。図4は、Z軸変位部材と面内変位部材の代わりに片もちバネ構造体を用いた摩擦試験装置の概略構成図であり、図5は、図4で矢印C´方向から見た要部矢視模式図である。同じ構成要素には同一の符号を付し説明を省略する。図4において、断面形状が矩形の棒状バネ構造体56の一端部が連結部材11に固定され片もち状態となっている。バネ構造体56の他端部には、下向き(−Z方向)に被摩擦試験片9bが固定され、被摩擦試験片9bの反対側(バネ構造体56の上面側)にZ軸変位センサ7が対向配置されている(図5参照)。また、バネ構造体56の側面側には、面内変位センサ8が対向配置されている(図5参照)。断面形状を長方形とすることで、上下(Z軸)方向と左右(Y軸)方向のバネ定数を変えることができる。

【0033】

ここで、本実施形態の動作について以下に説明する。

【0034】

回転ステージ22に固定されて回転している一方の被摩擦試験片9aに他方の被摩擦試験片9bが接触するまでZ軸ステージ3を移動させる。次に他方の被摩擦試験片9bと一方の被摩擦試験片9aとの間に所定の荷重が加わるようにZ軸ステージ3モータを駆動する。このモータを駆動しても、一方の被摩擦試験片9aが他方の被摩擦試験片9bに当接しているので、Z軸方向に移動することができず、一方の被摩擦試験片9aからの反力でZ軸変位部材5が縮む。同時に他方の被摩擦試験片9bには、一方の被摩擦試験片9aの回転による接線方向の摩擦力が加わり、センサターゲット10と一緒に接線方向(Y軸方向)に変位する。センサターゲット10は、Z軸変位部材5が縮むことによりZ軸方向(上方)に変位する。センサターゲット10がZ軸方向に変位すると、Z軸変位センサ7との距離が変化し、その変化した距離をZ軸変位センサ7で測定することで、摩擦荷重を求めることができる。センサターゲット10がY軸方向に変位すると、面内変位センサ8との距離が変化し、その変化した距離を面内変位センサ8で測定することで、摩擦力を求めることができる。

【0035】

なお、上記のようにセンサターゲット10の変位量から摩擦荷重と摩擦力を求めることは、Z軸変位部材5と面内変位部材6の変位−荷重(力)校正直線を予め求めておくことで達成できる。

【0036】

荷重印加用Z軸ステージ3でZ軸変位部材5と他方の被摩擦試験片9bが降下して被摩擦試験片9aとの間に荷重が印加され、印加荷重に対する一方の被摩擦試験片9aからの反力でZ軸変位部材5が変位する。その変位から印加荷重を求めるので、印加される荷重すなわち摩擦荷重を直接測定することができる。また、一方の被摩擦試験片9aに当接させる他方の被摩擦試験片9bとZ軸ステージ3との間にZ軸変位部材5と面内変位部材6とを備えているので、ピボット軸受けを必要とせず、機構が非常に簡単で高い測定精度を維持することができる。

【0037】

Z軸変位部材5と面内変位部材6は、多段折れ板バネ構造の形状と寸法を設計することで、それぞれ大荷重〜小荷重、大摩擦力〜小摩擦力をカバーするものとすることができる。発明者等の設計によれば、例えば摩擦荷重を0.1〜2mN(0.01〜0.2g)の範囲測定できる小荷重用Z軸変位部材と、摩擦力を0.1μN〜0.2mN(0.04〜20mg)の範囲測定できる小摩擦力用面内変位部材を作ることができた。これら小荷重用Z軸変位部材と小摩擦力用面内変位部材とを使用することで、ボールオンディスク(一方の被摩擦試験片9aがディスクで、他方の被摩擦試験片9bのディスクに接触する部分がボール状)形態試験において、ボール径が100mm、摩擦荷重0.2mNのとき、接触応力が5.9MPaの低面圧試験が可能であった。

【0038】

回転ステージ22は、電気アクチュエータで回転するものであれば、特に限定されないが、回転機構部にDCモータを採用したエアスピンドルモータが好適である。潤滑条件での摩擦力は流体攪拌抵抗の影響を受け、摩擦係数の誤差要因となる。本実施形態のエアスピンドルモータは、最小回転速度0.01rpmが得られ、被摩擦試験片9aがディスクの場合、回転半径1mmの位置で1μm/sの摺動速度になり、上記流体攪拌抵抗の影響をなくすことができる。

【0039】

エアスピンドルモータ22に対してディスク9aの位置を正確に取り付けることで、ディスク状被摩擦試験片9aのセクター情報(円周角度方向と径方向の情報)をモータの回転角度情報から監視可能とすることができる。そのために、本実施形態の摩擦試験装置は、エアスピンドルモータ22に、センタリング用のインロー部22bと位置決めピン22cを備えた連結用フランジ22aが取り付けられている(図1参照)。セクター情報を監視することで、例えば、ディスクのある領域に皮膜をコーティングしてその部位の摩擦係数を知ることができる。

【0040】

インロー部22bと位置決めピン22cとの2カ所でタイトな位置決め下でスムーズな取付を行うため、ディスク9aは、エアスピンドルモータ22内を通過してくるバキュームライン(図示せず)により吸着させる構造にすることも可能である。さらにバキューム破壊ライン(正圧をかけ、ディスク9aを浮き上がらせる)を取り付けることで、取り外しも容易にすることができる。これによりほぼワンタッチで良好な再現性のあるディスク着脱が可能となる。なお、連結用フランジ22aをエンジニアリングセラミックス製とすることで、加熱状態でディスクを試験する際、ディスクの保温効果とエアスピンドルモータへの熱遮断、吸振効果を向上させることができる。

【0041】

上記のように、本実施形態の摩擦試験装置は、低摩擦加重を印加して低摩擦力を測定することができるが、それを可能にするために行った振動対策について以下に説明する。

【0042】

摩擦試験に影響を与える振動は、大別して1)床面等からの外乱、2)装置自体が起振源となる外乱、の2種類がある。1)を除去するために、本装置においては、図1に示すように、L字状基台1をメカ式パッシブ除振台14に載置し、上下左右方向共に除振作用を得るようにした。メカ式パッシブ除振台14は、従来のエアバネ式除振台では除振できない低周波領域の振動も除振することができた。2)を除去するために、起振源となるエアスピンドルモータ22からの振動を、その上部に位置する被摩擦試験片9b及び計測デバイス(Z軸変位部材5、面内変位部材6、Z軸変位センサ7、面内変位センサ8)への振動パス(エアスピンドルモータ22→X軸移動ステージ21→L字状基台1→Z軸ステージ3)を剛性構造体とし、振動を下方に落とし、それをL字状基台1を構成する石定盤1aのマスで吸収するようにした。なお、石定盤1aは、吸振作用と低熱膨張化にも寄与する。さらに、Z軸移動ステージ3、荷重変動抑制手段4、Z軸変位センサ7、面内変位センサ8、回転ステージ22、X軸移動ステージ21、等に接続されている配線とバキュームライン等の配管とを伝搬してくる振動に関しては、特殊な防振材を非可動部に取り付け、そこをクランプして振動を遮断した。

【0043】

また、摩擦試験装置全体をカバーで覆い、試験前にガス置換し、その後密閉して行うようにすることもできる。例えば、ドライエアーで置換し、湿度を調整した後、試験を開始することで、安定した湿度条件での評価が可能となる。

【0044】

本摩擦試験装置は、非常に微小な摩擦荷重を印加するため、Z軸方向が鉛直方向の場合、構造上(Z軸変位部材5の重力方向に面内変位部材6や被摩擦試験片9bがぶら下がっている)、僅かな振動外乱及び被摩擦試験片9bを被摩擦試験片9aに当接させるまでの移動に伴う振動により、Z軸変位部材5にぶら下がっている部品のマス分に加速度が与えられ、荷重値として検出されてしまう恐れがある。また、被摩擦試験片9bを被摩擦試験片9aに当接させるまでの移動時には、Z軸移動ステージ3で所定の荷重を印加するように制御する荷重制御を有効に行うための荷重反力が得られないので、発振などの制御不能に陥り、正確な当接開始位置同定時にエラーを発生させる恐れもある。さらに、不用意な当接移動−荷重印加の切換は、この切換時に発生するショック等により被摩擦試験片9aの表面に損傷を与える恐れがある。

【0045】

そこで、上記の加速度、発振、損傷等の恐れを回避するために、摩擦荷重印加方法を考案した。以下に、考案した摩擦荷重印加方法を図6、7を参照しながら説明する。図6は、摩擦試験の概略フロー図であり、図7Aは、Z軸変位センサ7の出力電圧の時間変化を、図7bは、被摩擦試験片9aと被摩擦試験片9bとの間隔の時間変化を、それぞれ模式的に示す。

【0046】

先ず、初期状態(Z軸ステージ3が上方に所定の距離移動した状態)で回転ステージ22に被摩擦試験片9aを、センサターゲット10に被摩擦試験片9bを取り付け、回転ステージ22を駆動する。

【0047】

<Z軸ステージ下降工程1>次にステップS1でZ軸ステージ3をT1時刻まで高速に下降(粗動高速移動)させる。このとき、Z軸変位部材5には荷重による反力がかからないので、センサターゲット10は変位せず、図7Aに示すように、Z軸変位センサ7の出力電圧Vは、初期値V0のままである。それに対して、図7Bに示すように、被摩擦試験片9aと被摩擦試験片9bとの間隔は、Z2からZ1に線形に減少する。

【0048】

<Z軸ステージ下降工程2>次にステップS2でZ軸ステージ3を低速に下降(粗動低速移動)させ、ステップS3で被摩擦試験片9bと9aの当接を判定する。当接するまでZ軸ステージ3を下降させる。当接のタイミングT2(図7A参照)は、Z軸変位センサ7の出力電圧VがV0を越えることで知ることができる。一方、図7Bに示すように、被摩擦試験片9aと被摩擦試験片9bとの間隔は、T1からT2の間Z1から0に減少する。

【0049】

時刻T2を過ぎると、Z軸変形部材5が収縮し、センサターゲット10が上方に変位する。すると、図7Aに示すように、Z軸変位センサ7の出力電圧Vが増大するので、V=V0+ΔVになるまで(時刻T3まで)Z軸移動ステージ3をさらに降下させる。ΔVは、たとえば、60mVで、これは、Z軸方向変位が0.75μmに相当する。ステップS3でYの場合(V=V0+ΔVの場合)ステップS4に進む。

【0050】

<摩擦荷重印加工程>次にステップS4でZ軸ステージ3を微動移動制御する。次にステップS5でZ軸変位センサ出力が所定の値(所定の摩擦荷重値)になるまでステップS4のZ軸ステージ3を駆動制御する。すなわち、所定の摩擦荷重値に対応する出力値をVfとすると、V=VfまでZ軸ステージ3を駆動制御する。ステップS5でNの場合(V≠Vfの場合)ステップS4に戻り、V=VfまでZ軸ステージ3の駆動制御を繰り返す。具体的には、たとえば、Z軸変位センサ7から信号を受けてコントローラがZ軸ステージ3をフィードバック制御する。なお、被摩擦試験片9aのうねり等による荷重変動がある場合でも、荷重変動をZ軸変位センサ7で検出して、その信号でコントローラが荷重変動抑制手段4をフィードバック制御するようにして、摩擦荷重を安定させることもできる。

【0051】

<摩擦力測定工程>ステップS5でYの場合(V=Vfの場合)ステップS6に進み、面内変位センサ8の出力測定が行われ、摩擦力が求められる。

【0052】

上記のように、摩擦荷重を印加して、摩擦力を測定することで、振動などの外乱がある条件下でも正確に摩擦荷重を印加して、摩擦力を正確に測定することができる。

【0053】

印加された摩擦荷重を所定の摩擦荷重にするためには、本摩擦試験装置を検定する必要がある。Z軸変形部材5を試験装置から取り外し、基準錘を積載することにより検定を行うことができるが、その場(in situ)検定が理想である。以下に図8、9を参照してその場検定方法を説明する。図8は、その場検定方法を説明するための図で、図1の摩擦試験装置から回転ステージ22、連結用フランジ22a、被摩擦試験片9aを取り外し、検定用梃子15を取り付けた図である。図9は、梃子15の部分拡大図である。なお、図1と同一要素には同一の符号が付してある。

【0054】

梃子15は、梃子棒15aとナイフエッジ15bを備え、ナイフエッジ15bのエッジの反対側がX軸移動ステージ21に固定されている。梃子棒15aは、たとえば、断面がa×aの正方形で長さがLのSUS製の棒であり、一端部が被摩擦試験片9bの下端面に当接されている。支点Oから被摩擦試験片9bに当接する側の梃子棒の長さをL1、反対側の長さをL2とし、支点Oからセンサターゲット10と被摩擦試験片9bのX−Z面内での中心線CLまでの距離をL3とすると、被摩擦試験片9bには

W=a×a×(L2−L1)×ρ(L1+(L2−L1))/L3 (1)

だけの荷重が上向きに(+Z方向に)かかる。ここで、(L1+(L2−L1))/L3は、重心の差である。

【0055】

たとえば、例1:a=0.2cm、L=4.6cm、L1=2.27cm、L2=2.33cm、L3=2.07cm、ρ=7.9g/cm2、の場合、(1)式からW≒0.021g≒0.02gとなる。このときのZ軸変位センサ7の出力電圧を記録することで、摩擦荷重0.02gを検定することができる。

【0056】

また、上記例1で支点Oをずらす場合、たとえば、例2:a=0.2cm、L=4.6cm、L1=2.16cm、L2=2.44cm、L3=1.96cm、ρ=7.9g/cm2、の場合、W≒0.104g≒0.1gの検定ができる。

【0057】

同様に、上記例1で支点Oをずらす場合、たとえば、例3:a=0.2cm、L=4.6cm、L1=2.03cm、L2=2.57cm、L3=1.83cm、ρ=7.9g/cm2、の場合、W≒0.21g≒0.2gの検定ができる。

【0058】

L1=2.27cm、L1=2.16cm、L1=2.03cmとなる支点Oの位置に、たとえば、図7に示すように切りかきを設けておくことにより、検定荷重の調節が容易になる。なお、切りかきを設ける場合は、その体積相当の重量を計算で補正する必要がある。

【0059】

次に、摩擦荷重検定方法を上記例1の梃子を用いて検定する場合について説明する。

【0060】

<準備工程>X軸移動ステージ21にナイフエッジ15bを固定する。

【0061】

<梃子荷重印加工程>次に、a=0.2cm、L=4.6cm、ρ=7.9g/cm2の梃子棒15aのL1=2.27cm、L2=2.33cmとなる切りかきをナイフエッジ15bに当接させる。これにより、被摩擦試験片9bに0.02gの荷重が+Z方向にかかる。すると、Z方向変位部材5が収縮してセンサターゲット10が+Z方向に変位する。

【0062】

<Z軸変位測定工程>次に、前記+Z方向に変位したセンサターゲット10の変位をZ軸変位センサ7で測定してそのときの出力を記録する。

【0063】

上記のように、梃子を用いたその場検定である本発明の摩擦荷重検定方法を用いれば、様々な誤差やノイズに埋もれてしまうような0.01gオーダといった微小荷重でも検定することできる。

【産業上の利用可能性】

【0064】

機械産業の材料摩擦選定や材料表面摩擦改質に利用される可能性が極めて高い。

【図面の簡単な説明】

【0065】

【図1】本発明に係る摩擦試験装置の概略構成図である。

【図2】図1におけるZ軸変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、側面(X−Z平面)模式図、である。

【図3】図1における面内変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、矢印C方向(図1参照)から見た矢視模式図である。

【図4】別の実施形態の摩擦試験装置の概略構成図である。

【図5】図4において矢印C´方向から見た要部矢視模式図である。

【図6】本発明に係る摩擦試験装置での摩擦試験の概略フロー図である。

【図7】Z軸変位センサの出力電圧の時間変化と、被摩擦試験片間の間隔の時間変化を、模式的に示す図である。

【図8】摩擦荷重をその場検定する方法を説明するための図である。

【図9】摩擦荷重検定用梃子の部分拡大図である。

【符号の説明】

【0066】

1・・・・・・L字状基台

2・・・・・・試験台

3・・・・・・Z軸ステージ(Z軸移動手段)

4・・・・・・荷重変動抑制手段

5・・・・・・Z軸変位部材

6・・・・・・面内変位部材

7・・・・・・Z軸変位センサ

8・・・・・・面内変位センサ

9a・・・・・一方の被摩擦試験片

9b・・・・・他方の被摩擦試験片

【技術分野】

【0001】

本発明は、試験片の摩擦係数を測定する摩擦試験装置、摩擦荷重印加方法及び摩擦荷重検定方法に関する。

【背景技術】

【0002】

材料表面の摩擦係数を測定する試験装置としては、被摩擦試験材料の試験片を回転或いは往復運動或いは揺動或いはスパイラル運動させ、その上からバランス型荷重印加機構を採用したビームの先端のピンやボールなどを当接し、これらピンやボールを介して、試験片に所定の荷重を印加し、試験片とピンやボールとの間の摩擦による摩擦力を測定し、印加荷重と摩擦力から摩擦係数を演算する測定装置が広く知られている。

【0003】

上記従来の試験装置で、ごく最表面の摩擦係数を測定しようとすると、印加荷重を小さくして、非常に小さな摩擦力を測定する必要がある。しかし、ビームを支持する構造が面接触であると、この部分の摩擦力が無視できなくなり、試験片とピンやボールとの間の摩擦力を精度よく測定できなかった。

【0004】

ビームを支持する部分の摩擦力を小さくする試験装置も提案されている(例えば、特許文献1参照。)が、これは、上下方向のピボット軸受けで軸支された環状体に左右方向のピボット軸受けで軸支されたビームに荷重錘を載置して、印加荷重を小さくすると共に、軸支部分の摩擦力を小さくするものであった。

【特許文献1】特開2005−37262号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の摩擦試験装置は、上記のように、ピボット軸受けで軸支されたビームに荷重錘を載置して、荷重を印加するため、ピボット軸受けの摩擦力の影響を受け、荷重錘の荷重が直接試験片にかかることがなく、荷重錘と印加荷重(摩擦荷重)が一致しない。その結果、高精度の摩擦係数を求めることができない。また、印加荷重の調整が荷重錘をビームに載置する位置で行なわれるため、測定に時間がかかる問題があった。さらに、ピボット軸受けが4カ所もあり、機構が非常に複雑で且つ繊細であり、測定精度を維持することが難しかった。

【0006】

本発明は、上記従来の問題に鑑みてなされたもので、試験片にかかる荷重を直接測定することができ、機構が比較的単純で測定精度の維持が容易且つ測定時間の短い摩擦試験装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

課題を解決するためになされた請求項1に係る発明は、X−Y面とY−Z面を有するL字状基台と、前記基台の前記X−Y面に設けられ、一方の被摩擦試験片を固定載置して該一方の被摩擦試験片を前記X−Y面に平行な面内で回転ないし移動させる試験台と、前記基台の前記Y−Z面に設けられ、他方の被摩擦試験片を固定して該他方の摩擦試験片を前記一方の摩擦試験片に当接させて前記他方の摩擦試験片を介して前記一方の摩擦試験片にZ軸方向の摩擦荷重を印加するZ軸移動手段と、前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該Z軸移動手段で印加される前記摩擦荷重によりZ軸方向に変位するZ軸変位部材と、前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該他方の被摩擦試験片と前記一方の被摩擦試験片との間の摩擦力で前記X−Y面に平行な面内で変位する面内変位部材と、前記Z軸変位部材のZ軸方向変位を検出するZ軸変位センサと、前記面内変位部材の面内変位を検出する面内変位センサと、を有し、前記Z軸変位センサで前記摩擦荷重を測定し、前記面内変位センサで前記摩擦力を測定することを特徴とする摩擦試験装置である。

【0008】

Z軸移動手段でZ軸変位部材に取り付けられた被摩擦試験片と一方の被摩擦試験片に荷重が印加され、該印加荷重に対する被摩擦試験片からの反力でZ軸変位部材が変位し、その変位から印加荷重を求めるので、印加される荷重すなわち摩擦荷重を直接測定することができる。また、一方の被摩擦試験片に当接させる他方の被摩擦試験片とZ軸移動手段との間にZ軸変位部材と面内変位部材とを備えているので、ピボット軸受けを必要とせず、機構が非常に簡単で高い測定精度を維持することができる。

【0009】

また、請求項2に係る発明は、請求項1に記載の摩擦試験装置であって、前記Z軸変位部材および前記面内変位部材は、多段折れ板バネ構造部材であることを特徴としている。

【0010】

バネ定数の異なるZ軸変位部材および面内変位部材を用いることで、摩擦荷重を小さくして、非常に小さな摩擦力を測定することができる。

【0011】

また、請求項3に係る発明は、請求項1又は2に記載の摩擦試験装置であって、前記Z軸移動手段と前記Z軸変位部材の間に荷重変動抑制手段を有することを特徴としている。

【0012】

被摩擦試験片のうねりや粗さによる上下(±Z方向)動での荷重変動が抑えられ、高精度の測定を安定して行うことができる。

【0013】

また、請求項4に係る発明は、請求項3に記載の摩擦試験装置であって、前記荷重変動抑制手段は、電気アクチュエータであることを特徴としている。

【0014】

うねりや粗さによる上下動を電気的なフィードバック制御より一定荷重に調節することができる。

【0015】

また、請求項5に係る発明は、請求項1ないし4のいずれか1項に記載の摩擦試験装置であって、前記試験台は、前記一方の被摩擦試験片を回転させるエアスピンドルモータを備えることを特徴としている。

【0016】

被摩擦試験片を超低速で回転させることができ、潤滑条件での摩擦試験でも潤滑剤の攪拌抵抗をキャンセルすることができる。その結果、摩擦力を攪拌抵抗の影響なしに測定して、真の摩擦係数を求めることができる。

【0017】

また、請求項6に係る発明は、請求項1ないし5のいずれか1項に記載の摩擦試験装置であって、前記Z軸変位センサの信号で前記Z軸移動手段及び或いは前記荷重変動抑制手段をフィードバック制御するコントローラを有することを特徴としている。

【0018】

Z軸移動手段で一方の被摩擦試験片に他方の被摩擦試験片を当接させ、所定の摩擦荷重を安定して印加することができる。被摩擦試験片のうねり等による荷重変動がある場合でも、荷重変動をZ軸変位センサで検出して、その信号でコントローラが荷重変動抑制手段をフィードバック制御するので、摩擦荷重を安定させることができる。

【0019】

また、請求項7に係る発明は、請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重印加方法であって、前記Z軸移動手段を下降させて前記他方の被摩擦試験片を前記一方の被摩擦試験片に接触させるZ軸移動手段下降工程1と、前記Z軸移動手段を前記Z軸変位部材のZ軸方向変位が所定の値になるまでさらに下降させるZ軸移動手段下降工程2と、前記Z軸移動手段で前記他方の被摩擦試験片を介して前記一方の被摩擦試験片に所定の摩擦荷重を印加する摩擦荷重印加工程と、を有することを特徴としている。

【0020】

Z軸移動手段下降工程1で他方の被摩擦試験片を一方の被摩擦試験片に接触させてから、Z軸移動手段下降工程2でZ軸方向変位が所定の値になるまでごく低速でさらに下降させるので、被摩擦試験片に損傷を与えることがない。

【0021】

また、請求項8に係る発明は、請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重検定方法であって、前記他方の被摩擦試験片の下部に棒とエッジとからなる梃子の該棒の一端部を当接し、該エッジと該棒の支点から該一端部までの距離L1より該支点から該棒の他端部までの距離L2を大にして該距離L2と該距離L1との差分に比例する該棒の自重を該他方の被摩擦試験片に印加する梃子荷重印加工程と、前記梃子荷重印加工程で印加された荷重により変位する前記Z軸変位部材の変位量を前記Z軸変位センサで測定するZ軸変位測定工程と、を有することを特徴としている。

【0022】

超微小荷重をその場校正することができる。

【発明の効果】

【0023】

Z軸移動手段でZ軸変位部材と他方の被摩擦試験片を介して一方の被摩擦試験片に荷重が印加され、該印加荷重に対する一方の被摩擦試験片からの反力でZ軸変位部材が変位する。その変位から印加荷重を求めるので、印加される荷重すなわち摩擦荷重を直接測定することができる。また、一方の被摩擦試験片に当接させる他方の被摩擦試験片とZ軸移動手段との間にZ軸変位部材と面内変位部材とを備えているので、ピボット軸受けを必要とせず、機構が非常に簡単で高い測定精度を維持することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の好適な実施の形態について、添付図面に基づいて説明する。図1は、本発明に係る摩擦試験装置の概略構成図。図2は、図1におけるZ軸変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、側面(X−Z平面)模式図、である。図3は、図1における面内変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、矢印C方向(図1参照)から見た矢視模式図である。

【0025】

図1に示す摩擦試験装置は、L字状基台1と、一方の被摩擦試験片9aを固定載置して回転ないし移動させる試験台2と、固定された他方の被摩擦試験片9bを降下させて一方の摩擦試験片9aに当接させて一方の被摩擦試験片9aと被摩擦試験片9bの間にZ軸方向の摩擦荷重を印加するZ軸ステージ(Z軸移動手段)3と、荷重変動抑制手段4と、荷重印加用Z軸移動ステージ3と荷重変動抑制手段4で印加される摩擦荷重によりZ軸方向に変位するZ軸変位部材5と、他方の被摩擦試験片9bと一方の被摩擦試験片9aとの間の摩擦力でX−Y面に平行な面内で変位する面内変位部材6と、Z軸変位部材5のZ軸方向変位を検出するZ軸変位センサ7と、面内変位部材6の面内変位を検出する面内変位センサ8と、を備えている。

【0026】

11は、Z軸変位部材5を荷重変動抑制手段4に連結する上側連結部材であり、12は、Z軸変位部材4を面内変位部材6に連結する下側連結部材である。13は、Z軸変位センサ7を保持するアームである。試験台2は、X軸移動ステージ21と回転ステージ22を備えている。また、荷重印加用Z軸移動ステージ3、荷重変動抑制手段4、Z軸変位センサ7、面内変位センサ8、回転ステージ22、X軸移動ステージ21、等は、図示しないコントローラに電気的に接続されている。

【0027】

Z軸移動ステージ3は、粗動と微動が切り替わるモータ(例えば、サーボモータ)を備え、被摩擦試験片9aに粗動で近づけ、微動(1μm/s程度)の速度で荷重をかけることができる。また、後述するように、フィードバック制御することで他方の被摩擦試験片9bと一方の被摩擦試験片9aを接触させた状態で、さらに所定の摩擦荷重を印加することができる。

【0028】

被摩擦試験片のうねりや粗さによる上下(±Z方向)動での荷重変動を抑える荷重変動抑制手段4は、一種のアクチュエータで、電気、液圧、気圧を用いたものいずれでもよい。電気アクチュエータとしては、電歪現象を用いたアクチュエータ、すなわちピエゾアクチュエータが好適である。ピエゾアクチュエータは、運転中のうねりや粗さ等の微小な上下動による荷重変化をフィードバック制御により一定荷重にする。

【0029】

Z軸変位部材5は、図2Aに示すように、X−Y平面でコの字状をしており、剛体腕部51aと51bの間をZ軸変位センサ7が通り、後述するセンサターゲット10にアクセスできるようになっている。また、本実施形態のZ軸変位部材5は、図2Bに示すように、多段折れ板バネ構造部材であり、剛体である上面51と剛体である下面52が多段折れ板53で連結されている。図2Bも上述のように模式図であり、縮尺が比例しないが、例えば、Al合金製で、w=25mm、t=1.0mm、h=0.1mmである。なお、このような多段折れ板バネ構造部材は、たとえば、レーザ加工や、放電加工などで作製することができる。

【0030】

面内変位部材6は、図3Aに示すように、剛体基部61の剛体腕部61a、61bが多段折れ板62で連結された多段折れ板バネ構造部材であり、多段折れ板62はY軸方向に変位することができる。一方、Z軸方向には剛性構造であり、多段折れ板62はY軸方向にのみ変位することになる(Z軸方向へのクロストークがない)。多段折れ板62の中間部分(基部61の反対側の)には、図3Bに示すように、上向き(+Z方向)にサイコロ状センサターゲット10が、下向き(−Z方向)に他方の被摩擦試験片9bが、それぞれ固定されている。また、腕部61bの基部61の反対側の凸部61cには、センサターゲット10のY方向変位を検出する面内変位センサ8が取り付けられている。センサターゲット10は、被摩擦試験片9bの真上に一体となるように固定されることが望ましい。被摩擦試験片9bの動きを面内変位センサ8でスムーズに且つタイムラグなしに測定することができる。図3Aも模式図であり、縮尺が比例しないが、例えば、Al合金製で、w’=35mm、t’=1.0mm、h’=0.1mmである。

【0031】

Z軸変位センサ7及び面内変位センサ8は、静電容量型変位センサや3角測量型レーザセンサ等、非接触変位センサであれば、特に限定されない。

【0032】

本実施形態では、上記のように多段折れ板バネ構造体のZ軸変位部材5と面内変位部材6を別々に設けたが、大きな荷重印加の場合は、図4、図5のように断面形状が矩形の片もちバネ構造体56とすることができる。図4は、Z軸変位部材と面内変位部材の代わりに片もちバネ構造体を用いた摩擦試験装置の概略構成図であり、図5は、図4で矢印C´方向から見た要部矢視模式図である。同じ構成要素には同一の符号を付し説明を省略する。図4において、断面形状が矩形の棒状バネ構造体56の一端部が連結部材11に固定され片もち状態となっている。バネ構造体56の他端部には、下向き(−Z方向)に被摩擦試験片9bが固定され、被摩擦試験片9bの反対側(バネ構造体56の上面側)にZ軸変位センサ7が対向配置されている(図5参照)。また、バネ構造体56の側面側には、面内変位センサ8が対向配置されている(図5参照)。断面形状を長方形とすることで、上下(Z軸)方向と左右(Y軸)方向のバネ定数を変えることができる。

【0033】

ここで、本実施形態の動作について以下に説明する。

【0034】

回転ステージ22に固定されて回転している一方の被摩擦試験片9aに他方の被摩擦試験片9bが接触するまでZ軸ステージ3を移動させる。次に他方の被摩擦試験片9bと一方の被摩擦試験片9aとの間に所定の荷重が加わるようにZ軸ステージ3モータを駆動する。このモータを駆動しても、一方の被摩擦試験片9aが他方の被摩擦試験片9bに当接しているので、Z軸方向に移動することができず、一方の被摩擦試験片9aからの反力でZ軸変位部材5が縮む。同時に他方の被摩擦試験片9bには、一方の被摩擦試験片9aの回転による接線方向の摩擦力が加わり、センサターゲット10と一緒に接線方向(Y軸方向)に変位する。センサターゲット10は、Z軸変位部材5が縮むことによりZ軸方向(上方)に変位する。センサターゲット10がZ軸方向に変位すると、Z軸変位センサ7との距離が変化し、その変化した距離をZ軸変位センサ7で測定することで、摩擦荷重を求めることができる。センサターゲット10がY軸方向に変位すると、面内変位センサ8との距離が変化し、その変化した距離を面内変位センサ8で測定することで、摩擦力を求めることができる。

【0035】

なお、上記のようにセンサターゲット10の変位量から摩擦荷重と摩擦力を求めることは、Z軸変位部材5と面内変位部材6の変位−荷重(力)校正直線を予め求めておくことで達成できる。

【0036】

荷重印加用Z軸ステージ3でZ軸変位部材5と他方の被摩擦試験片9bが降下して被摩擦試験片9aとの間に荷重が印加され、印加荷重に対する一方の被摩擦試験片9aからの反力でZ軸変位部材5が変位する。その変位から印加荷重を求めるので、印加される荷重すなわち摩擦荷重を直接測定することができる。また、一方の被摩擦試験片9aに当接させる他方の被摩擦試験片9bとZ軸ステージ3との間にZ軸変位部材5と面内変位部材6とを備えているので、ピボット軸受けを必要とせず、機構が非常に簡単で高い測定精度を維持することができる。

【0037】

Z軸変位部材5と面内変位部材6は、多段折れ板バネ構造の形状と寸法を設計することで、それぞれ大荷重〜小荷重、大摩擦力〜小摩擦力をカバーするものとすることができる。発明者等の設計によれば、例えば摩擦荷重を0.1〜2mN(0.01〜0.2g)の範囲測定できる小荷重用Z軸変位部材と、摩擦力を0.1μN〜0.2mN(0.04〜20mg)の範囲測定できる小摩擦力用面内変位部材を作ることができた。これら小荷重用Z軸変位部材と小摩擦力用面内変位部材とを使用することで、ボールオンディスク(一方の被摩擦試験片9aがディスクで、他方の被摩擦試験片9bのディスクに接触する部分がボール状)形態試験において、ボール径が100mm、摩擦荷重0.2mNのとき、接触応力が5.9MPaの低面圧試験が可能であった。

【0038】

回転ステージ22は、電気アクチュエータで回転するものであれば、特に限定されないが、回転機構部にDCモータを採用したエアスピンドルモータが好適である。潤滑条件での摩擦力は流体攪拌抵抗の影響を受け、摩擦係数の誤差要因となる。本実施形態のエアスピンドルモータは、最小回転速度0.01rpmが得られ、被摩擦試験片9aがディスクの場合、回転半径1mmの位置で1μm/sの摺動速度になり、上記流体攪拌抵抗の影響をなくすことができる。

【0039】

エアスピンドルモータ22に対してディスク9aの位置を正確に取り付けることで、ディスク状被摩擦試験片9aのセクター情報(円周角度方向と径方向の情報)をモータの回転角度情報から監視可能とすることができる。そのために、本実施形態の摩擦試験装置は、エアスピンドルモータ22に、センタリング用のインロー部22bと位置決めピン22cを備えた連結用フランジ22aが取り付けられている(図1参照)。セクター情報を監視することで、例えば、ディスクのある領域に皮膜をコーティングしてその部位の摩擦係数を知ることができる。

【0040】

インロー部22bと位置決めピン22cとの2カ所でタイトな位置決め下でスムーズな取付を行うため、ディスク9aは、エアスピンドルモータ22内を通過してくるバキュームライン(図示せず)により吸着させる構造にすることも可能である。さらにバキューム破壊ライン(正圧をかけ、ディスク9aを浮き上がらせる)を取り付けることで、取り外しも容易にすることができる。これによりほぼワンタッチで良好な再現性のあるディスク着脱が可能となる。なお、連結用フランジ22aをエンジニアリングセラミックス製とすることで、加熱状態でディスクを試験する際、ディスクの保温効果とエアスピンドルモータへの熱遮断、吸振効果を向上させることができる。

【0041】

上記のように、本実施形態の摩擦試験装置は、低摩擦加重を印加して低摩擦力を測定することができるが、それを可能にするために行った振動対策について以下に説明する。

【0042】

摩擦試験に影響を与える振動は、大別して1)床面等からの外乱、2)装置自体が起振源となる外乱、の2種類がある。1)を除去するために、本装置においては、図1に示すように、L字状基台1をメカ式パッシブ除振台14に載置し、上下左右方向共に除振作用を得るようにした。メカ式パッシブ除振台14は、従来のエアバネ式除振台では除振できない低周波領域の振動も除振することができた。2)を除去するために、起振源となるエアスピンドルモータ22からの振動を、その上部に位置する被摩擦試験片9b及び計測デバイス(Z軸変位部材5、面内変位部材6、Z軸変位センサ7、面内変位センサ8)への振動パス(エアスピンドルモータ22→X軸移動ステージ21→L字状基台1→Z軸ステージ3)を剛性構造体とし、振動を下方に落とし、それをL字状基台1を構成する石定盤1aのマスで吸収するようにした。なお、石定盤1aは、吸振作用と低熱膨張化にも寄与する。さらに、Z軸移動ステージ3、荷重変動抑制手段4、Z軸変位センサ7、面内変位センサ8、回転ステージ22、X軸移動ステージ21、等に接続されている配線とバキュームライン等の配管とを伝搬してくる振動に関しては、特殊な防振材を非可動部に取り付け、そこをクランプして振動を遮断した。

【0043】

また、摩擦試験装置全体をカバーで覆い、試験前にガス置換し、その後密閉して行うようにすることもできる。例えば、ドライエアーで置換し、湿度を調整した後、試験を開始することで、安定した湿度条件での評価が可能となる。

【0044】

本摩擦試験装置は、非常に微小な摩擦荷重を印加するため、Z軸方向が鉛直方向の場合、構造上(Z軸変位部材5の重力方向に面内変位部材6や被摩擦試験片9bがぶら下がっている)、僅かな振動外乱及び被摩擦試験片9bを被摩擦試験片9aに当接させるまでの移動に伴う振動により、Z軸変位部材5にぶら下がっている部品のマス分に加速度が与えられ、荷重値として検出されてしまう恐れがある。また、被摩擦試験片9bを被摩擦試験片9aに当接させるまでの移動時には、Z軸移動ステージ3で所定の荷重を印加するように制御する荷重制御を有効に行うための荷重反力が得られないので、発振などの制御不能に陥り、正確な当接開始位置同定時にエラーを発生させる恐れもある。さらに、不用意な当接移動−荷重印加の切換は、この切換時に発生するショック等により被摩擦試験片9aの表面に損傷を与える恐れがある。

【0045】

そこで、上記の加速度、発振、損傷等の恐れを回避するために、摩擦荷重印加方法を考案した。以下に、考案した摩擦荷重印加方法を図6、7を参照しながら説明する。図6は、摩擦試験の概略フロー図であり、図7Aは、Z軸変位センサ7の出力電圧の時間変化を、図7bは、被摩擦試験片9aと被摩擦試験片9bとの間隔の時間変化を、それぞれ模式的に示す。

【0046】

先ず、初期状態(Z軸ステージ3が上方に所定の距離移動した状態)で回転ステージ22に被摩擦試験片9aを、センサターゲット10に被摩擦試験片9bを取り付け、回転ステージ22を駆動する。

【0047】

<Z軸ステージ下降工程1>次にステップS1でZ軸ステージ3をT1時刻まで高速に下降(粗動高速移動)させる。このとき、Z軸変位部材5には荷重による反力がかからないので、センサターゲット10は変位せず、図7Aに示すように、Z軸変位センサ7の出力電圧Vは、初期値V0のままである。それに対して、図7Bに示すように、被摩擦試験片9aと被摩擦試験片9bとの間隔は、Z2からZ1に線形に減少する。

【0048】

<Z軸ステージ下降工程2>次にステップS2でZ軸ステージ3を低速に下降(粗動低速移動)させ、ステップS3で被摩擦試験片9bと9aの当接を判定する。当接するまでZ軸ステージ3を下降させる。当接のタイミングT2(図7A参照)は、Z軸変位センサ7の出力電圧VがV0を越えることで知ることができる。一方、図7Bに示すように、被摩擦試験片9aと被摩擦試験片9bとの間隔は、T1からT2の間Z1から0に減少する。

【0049】

時刻T2を過ぎると、Z軸変形部材5が収縮し、センサターゲット10が上方に変位する。すると、図7Aに示すように、Z軸変位センサ7の出力電圧Vが増大するので、V=V0+ΔVになるまで(時刻T3まで)Z軸移動ステージ3をさらに降下させる。ΔVは、たとえば、60mVで、これは、Z軸方向変位が0.75μmに相当する。ステップS3でYの場合(V=V0+ΔVの場合)ステップS4に進む。

【0050】

<摩擦荷重印加工程>次にステップS4でZ軸ステージ3を微動移動制御する。次にステップS5でZ軸変位センサ出力が所定の値(所定の摩擦荷重値)になるまでステップS4のZ軸ステージ3を駆動制御する。すなわち、所定の摩擦荷重値に対応する出力値をVfとすると、V=VfまでZ軸ステージ3を駆動制御する。ステップS5でNの場合(V≠Vfの場合)ステップS4に戻り、V=VfまでZ軸ステージ3の駆動制御を繰り返す。具体的には、たとえば、Z軸変位センサ7から信号を受けてコントローラがZ軸ステージ3をフィードバック制御する。なお、被摩擦試験片9aのうねり等による荷重変動がある場合でも、荷重変動をZ軸変位センサ7で検出して、その信号でコントローラが荷重変動抑制手段4をフィードバック制御するようにして、摩擦荷重を安定させることもできる。

【0051】

<摩擦力測定工程>ステップS5でYの場合(V=Vfの場合)ステップS6に進み、面内変位センサ8の出力測定が行われ、摩擦力が求められる。

【0052】

上記のように、摩擦荷重を印加して、摩擦力を測定することで、振動などの外乱がある条件下でも正確に摩擦荷重を印加して、摩擦力を正確に測定することができる。

【0053】

印加された摩擦荷重を所定の摩擦荷重にするためには、本摩擦試験装置を検定する必要がある。Z軸変形部材5を試験装置から取り外し、基準錘を積載することにより検定を行うことができるが、その場(in situ)検定が理想である。以下に図8、9を参照してその場検定方法を説明する。図8は、その場検定方法を説明するための図で、図1の摩擦試験装置から回転ステージ22、連結用フランジ22a、被摩擦試験片9aを取り外し、検定用梃子15を取り付けた図である。図9は、梃子15の部分拡大図である。なお、図1と同一要素には同一の符号が付してある。

【0054】

梃子15は、梃子棒15aとナイフエッジ15bを備え、ナイフエッジ15bのエッジの反対側がX軸移動ステージ21に固定されている。梃子棒15aは、たとえば、断面がa×aの正方形で長さがLのSUS製の棒であり、一端部が被摩擦試験片9bの下端面に当接されている。支点Oから被摩擦試験片9bに当接する側の梃子棒の長さをL1、反対側の長さをL2とし、支点Oからセンサターゲット10と被摩擦試験片9bのX−Z面内での中心線CLまでの距離をL3とすると、被摩擦試験片9bには

W=a×a×(L2−L1)×ρ(L1+(L2−L1))/L3 (1)

だけの荷重が上向きに(+Z方向に)かかる。ここで、(L1+(L2−L1))/L3は、重心の差である。

【0055】

たとえば、例1:a=0.2cm、L=4.6cm、L1=2.27cm、L2=2.33cm、L3=2.07cm、ρ=7.9g/cm2、の場合、(1)式からW≒0.021g≒0.02gとなる。このときのZ軸変位センサ7の出力電圧を記録することで、摩擦荷重0.02gを検定することができる。

【0056】

また、上記例1で支点Oをずらす場合、たとえば、例2:a=0.2cm、L=4.6cm、L1=2.16cm、L2=2.44cm、L3=1.96cm、ρ=7.9g/cm2、の場合、W≒0.104g≒0.1gの検定ができる。

【0057】

同様に、上記例1で支点Oをずらす場合、たとえば、例3:a=0.2cm、L=4.6cm、L1=2.03cm、L2=2.57cm、L3=1.83cm、ρ=7.9g/cm2、の場合、W≒0.21g≒0.2gの検定ができる。

【0058】

L1=2.27cm、L1=2.16cm、L1=2.03cmとなる支点Oの位置に、たとえば、図7に示すように切りかきを設けておくことにより、検定荷重の調節が容易になる。なお、切りかきを設ける場合は、その体積相当の重量を計算で補正する必要がある。

【0059】

次に、摩擦荷重検定方法を上記例1の梃子を用いて検定する場合について説明する。

【0060】

<準備工程>X軸移動ステージ21にナイフエッジ15bを固定する。

【0061】

<梃子荷重印加工程>次に、a=0.2cm、L=4.6cm、ρ=7.9g/cm2の梃子棒15aのL1=2.27cm、L2=2.33cmとなる切りかきをナイフエッジ15bに当接させる。これにより、被摩擦試験片9bに0.02gの荷重が+Z方向にかかる。すると、Z方向変位部材5が収縮してセンサターゲット10が+Z方向に変位する。

【0062】

<Z軸変位測定工程>次に、前記+Z方向に変位したセンサターゲット10の変位をZ軸変位センサ7で測定してそのときの出力を記録する。

【0063】

上記のように、梃子を用いたその場検定である本発明の摩擦荷重検定方法を用いれば、様々な誤差やノイズに埋もれてしまうような0.01gオーダといった微小荷重でも検定することできる。

【産業上の利用可能性】

【0064】

機械産業の材料摩擦選定や材料表面摩擦改質に利用される可能性が極めて高い。

【図面の簡単な説明】

【0065】

【図1】本発明に係る摩擦試験装置の概略構成図である。

【図2】図1におけるZ軸変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、側面(X−Z平面)模式図、である。

【図3】図1における面内変位部材の一例で、Aは、上面(X−Y平面)模式図、Bは、矢印C方向(図1参照)から見た矢視模式図である。

【図4】別の実施形態の摩擦試験装置の概略構成図である。

【図5】図4において矢印C´方向から見た要部矢視模式図である。

【図6】本発明に係る摩擦試験装置での摩擦試験の概略フロー図である。

【図7】Z軸変位センサの出力電圧の時間変化と、被摩擦試験片間の間隔の時間変化を、模式的に示す図である。

【図8】摩擦荷重をその場検定する方法を説明するための図である。

【図9】摩擦荷重検定用梃子の部分拡大図である。

【符号の説明】

【0066】

1・・・・・・L字状基台

2・・・・・・試験台

3・・・・・・Z軸ステージ(Z軸移動手段)

4・・・・・・荷重変動抑制手段

5・・・・・・Z軸変位部材

6・・・・・・面内変位部材

7・・・・・・Z軸変位センサ

8・・・・・・面内変位センサ

9a・・・・・一方の被摩擦試験片

9b・・・・・他方の被摩擦試験片

【特許請求の範囲】

【請求項1】

X−Y面とY−Z面を有するL字状基台と、

前記基台の前記X−Y面に設けられ、一方の被摩擦試験片を固定載置して該一方の被摩擦試験片を前記X−Y面に平行な面内で回転ないし移動させる試験台と、

前記基台の前記Y−Z面に設けられ、他方の被摩擦試験片を固定して該他方の被摩擦試験片を前記一方の被摩擦試験片に当接させて前記他方の被摩擦試験片を介して前記一方の被摩擦試験片にZ軸方向の摩擦荷重を印加するZ軸移動手段と、

前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該Z軸移動手段で印加される前記摩擦荷重によりZ軸方向に変位するZ軸変位部材と、

前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該他方の被摩擦試験片と前記一方の被摩擦試験片との間の摩擦力で前記X−Y面に平行な面内で変位する面内変位部材と、

前記Z軸変位部材のZ軸方向変位を検出するZ軸変位センサと、

前記面内変位部材の面内変位を検出する面内変位センサと、を有し、前記Z軸変位センサで前記摩擦荷重を測定し、前記面内変位センサで前記摩擦力を測定することを特徴とする摩擦試験装置。

【請求項2】

前記Z軸変位部材および前記面内変位部材は、多段折れ板バネ構造部材であることを特徴とする請求項1に記載の摩擦試験装置。

【請求項3】

さらに、前記Z軸移動手段と前記Z軸変位部材の間に荷重変動抑制手段を有することを特徴とする請求項1又は2に記載の摩擦試験装置。

【請求項4】

前記荷重変動抑制手段は、電気アクチュエータであることを特徴とする請求項3に記載の摩擦試験装置。

【請求項5】

前記試験台は、前記一方の被摩擦試験片を回転させるエアスピンドルモータを備えることを特徴とする請求項1ないし4のいずれか1項に記載の摩擦試験装置。

【請求項6】

さらに、前記Z軸変位センサの信号で前記Z軸移動手段及び或いは前記荷重変動抑制手段をフィードバック制御するコントローラを有することを特徴とする請求項1ないし5のいずれか1項に記載の摩擦試験装置。

【請求項7】

請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重印加方法であって、

前記Z軸移動手段を下降させて前記他方の被摩擦試験片を前記一方の被摩擦試験片に接触させるZ軸移動手段下降工程1と、

前記Z軸移動手段を前記Z軸変位部材のZ軸方向変位が所定の値になるまでさらに下降させるZ軸移動手段下降工程2と、

前記Z軸移動手段で前記他方の被摩擦試験片を介して前記一方の被摩擦試験片に所定の摩擦荷重を印加する摩擦荷重印加工程と、を有することを特徴とする摩擦荷重印加方法。

【請求項8】

請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重検定方法であって、

前記他方の被摩擦試験片の下部に棒とエッジとからなる梃子の該棒の一端部を当接し、該エッジと該棒の支点から該一端部までの距離L1より該支点から該棒の他端部までの距離L2を大にして該距離L2と該距離L1との差分に比例する該棒の自重を該他方の被摩擦試験材料に印加する梃子荷重印加工程と、

前記梃子荷重印加工程で印加された荷重により変位する前記Z軸変位部材の変位量を前記Z軸変位センサで測定するZ軸変位測定工程と、を有することを特徴とする摩擦試験装置の摩擦荷重検定方法。

【請求項1】

X−Y面とY−Z面を有するL字状基台と、

前記基台の前記X−Y面に設けられ、一方の被摩擦試験片を固定載置して該一方の被摩擦試験片を前記X−Y面に平行な面内で回転ないし移動させる試験台と、

前記基台の前記Y−Z面に設けられ、他方の被摩擦試験片を固定して該他方の被摩擦試験片を前記一方の被摩擦試験片に当接させて前記他方の被摩擦試験片を介して前記一方の被摩擦試験片にZ軸方向の摩擦荷重を印加するZ軸移動手段と、

前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該Z軸移動手段で印加される前記摩擦荷重によりZ軸方向に変位するZ軸変位部材と、

前記Z軸移動手段と前記他方の被摩擦試験片との間に設けられて、該他方の被摩擦試験片と前記一方の被摩擦試験片との間の摩擦力で前記X−Y面に平行な面内で変位する面内変位部材と、

前記Z軸変位部材のZ軸方向変位を検出するZ軸変位センサと、

前記面内変位部材の面内変位を検出する面内変位センサと、を有し、前記Z軸変位センサで前記摩擦荷重を測定し、前記面内変位センサで前記摩擦力を測定することを特徴とする摩擦試験装置。

【請求項2】

前記Z軸変位部材および前記面内変位部材は、多段折れ板バネ構造部材であることを特徴とする請求項1に記載の摩擦試験装置。

【請求項3】

さらに、前記Z軸移動手段と前記Z軸変位部材の間に荷重変動抑制手段を有することを特徴とする請求項1又は2に記載の摩擦試験装置。

【請求項4】

前記荷重変動抑制手段は、電気アクチュエータであることを特徴とする請求項3に記載の摩擦試験装置。

【請求項5】

前記試験台は、前記一方の被摩擦試験片を回転させるエアスピンドルモータを備えることを特徴とする請求項1ないし4のいずれか1項に記載の摩擦試験装置。

【請求項6】

さらに、前記Z軸変位センサの信号で前記Z軸移動手段及び或いは前記荷重変動抑制手段をフィードバック制御するコントローラを有することを特徴とする請求項1ないし5のいずれか1項に記載の摩擦試験装置。

【請求項7】

請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重印加方法であって、

前記Z軸移動手段を下降させて前記他方の被摩擦試験片を前記一方の被摩擦試験片に接触させるZ軸移動手段下降工程1と、

前記Z軸移動手段を前記Z軸変位部材のZ軸方向変位が所定の値になるまでさらに下降させるZ軸移動手段下降工程2と、

前記Z軸移動手段で前記他方の被摩擦試験片を介して前記一方の被摩擦試験片に所定の摩擦荷重を印加する摩擦荷重印加工程と、を有することを特徴とする摩擦荷重印加方法。

【請求項8】

請求項1ないし6のいずれか1項に記載の摩擦試験装置の摩擦荷重検定方法であって、

前記他方の被摩擦試験片の下部に棒とエッジとからなる梃子の該棒の一端部を当接し、該エッジと該棒の支点から該一端部までの距離L1より該支点から該棒の他端部までの距離L2を大にして該距離L2と該距離L1との差分に比例する該棒の自重を該他方の被摩擦試験材料に印加する梃子荷重印加工程と、

前記梃子荷重印加工程で印加された荷重により変位する前記Z軸変位部材の変位量を前記Z軸変位センサで測定するZ軸変位測定工程と、を有することを特徴とする摩擦試験装置の摩擦荷重検定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−151753(P2008−151753A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−342924(P2006−342924)

【出願日】平成18年12月20日(2006.12.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(392000110)オートマックス株式会社 (16)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月20日(2006.12.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(392000110)オートマックス株式会社 (16)

[ Back to top ]