摩擦部材及び摩擦部材の製造方法

【課題】簡易な構成で、摩擦材で発生した摩擦熱が支持プレートを介して伝導することが抑制された摩擦部材、及び、その製造方法を提供する。

【解決手段】摩擦材10が支持プレート30に支持された摩擦部材1は、摩擦材と支持プレートとの間に介在させた黒鉛シート21を具備する。この摩擦部材1の製造方法は、焼結により摩擦材10となる未焼結体と、支持プレート30との間に黒鉛シート21を挟んで積層体とし、この積層体を加圧しながら焼成するものである。

【解決手段】摩擦材10が支持プレート30に支持された摩擦部材1は、摩擦材と支持プレートとの間に介在させた黒鉛シート21を具備する。この摩擦部材1の製造方法は、焼結により摩擦材10となる未焼結体と、支持プレート30との間に黒鉛シート21を挟んで積層体とし、この積層体を加圧しながら焼成するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブレーキやクラッチに用いられる摩擦部材及びその製造方法に関するものである。

【背景技術】

【0002】

自動車、二輪車、産業用機械等では、摩擦により制動力を発生させ、或いは、摩擦により動力を伝達する部材として、摩擦材が金属製の支持プレートに支持された摩擦部材が使用されている。

【0003】

摩擦材には、被制動体または動力の被伝達体に押圧された際に、大きな摩擦熱が発生する。その摩擦熱が摩擦材から支持プレートに伝わり、更に支持プレートを介してピストンなど支持プレートが接続された他の部分に熱が伝わることにより、例えば、ブレーキオイルが過熱して制動が不十分になる等、種々の不具合を生じるおそれがある。

【0004】

そこで、従来、支持プレートに溝や貫通孔を設けた摩擦部材が提案されている(例えば、特許文献1参照)。これは、摩擦熱によって高温となった支持プレートを、溝や貫通孔内を流通する空気によって冷却することを意図したものである。また、特許文献1では、支持プレートの周縁部に、複数のフィンを設けることを提案している。これは、空気と熱交換を行う面積を、フィンによって増加させることを意図したものである。

【0005】

しかしながら、支持プレートに溝、貫通孔、フィンが設けられた摩擦部材は、構成が複雑であり、加工に手間を要するものであった。また、このような加工を施すことにより支持プレートの機械的強度が低下し、ひいては摩擦部材全体の機械的強度が不十分となるおそれがあった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、上記の実情に鑑み、簡易な構成で、摩擦材で発生した摩擦熱が支持プレートを介して伝導することが抑制された摩擦部材、及び、該摩擦部材の製造方法の提供を課題とするものである。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、本発明にかかる摩擦部材は、「摩擦材が支持プレートに支持された摩擦部材であって、前記摩擦材と前記支持プレートとの間に介在させた黒鉛シートを具備する」ものである。

【0008】

「摩擦材」は、“ライニング”と称されることがある構成であり、金属粉末及びセラミックス粉末の混合粉末を成形し焼結させた摩擦材、銅系合金やアルミニウム系合金などの金属系の摩擦材、金属繊維や有機繊維等の繊維材料を金属粉末等と混合し樹脂で固めた樹脂系の摩擦材などを、特に限定なく使用可能である。

【0009】

「支持プレート」としては、鉄製のプレートや、クロム鋼、マンガン鋼、ニッケル鋼、ステンレス鋼などの鉄系合金製のプレートを使用することができる。

【0010】

黒鉛は、層状の結晶構造を有し、同一層内の熱伝導率は高いのに対し、層間方向の熱伝導率は低い。すなわち、黒鉛は大きな“熱異方性”を有している。黒鉛シートでは、結晶構造における同一層内の方向がシートの面方向となるため、シートの面方向の熱伝導率は高く、シートの厚さ方向の熱伝導率は低い。このような黒鉛シートを、摩擦材と支持プレートとの間に介在させると、黒鉛シートの面方向は、摩擦材と支持プレートとの界面に沿う方向となる。

【0011】

従って、上記構成の本発明によれば、摩擦材で発生した摩擦熱は、摩擦材と支持プレートとの界面に沿う方向に黒鉛シートを介して伝導しやすく、黒鉛シートの厚さ方向、換言すれば、摩擦材から支持プレートに向かう方向には伝導しにくい。これにより、摩擦材で発生した摩擦熱は、主に摩擦材と支持プレートとの界面に沿う方向に黒鉛シートを介して伝導して、黒鉛シートの側端から排出される。その結果、摩擦材で発生した摩擦熱の支持プレートへの伝導が抑制され、更に支持プレートを介して、支持プレートが接続された部材へ熱が伝導することが抑制される。なお、以下では、「摩擦材と支持プレートとの界面に沿う方向」を、「界面方向」と称することがある。

【0012】

また、本発明の摩擦部材は、摩擦材と支持プレートとの間に黒鉛シートを介在させたのみの極めて簡易な構成であり、簡易な工程で製造することができると共に、上述の従来技術とは異なり、支持プレートに溝やフィン等の加工を施さないため、支持プレートの機械的強度を低下させるおそれがない。

【0013】

なお、支持プレートを介した摩擦熱の伝導を抑制するという課題解決のためには、摩擦材と支持プレートとの間に断熱層を設けるという手段も想到し得るところ、その場合は、摩擦熱が摩擦材に蓄積されて摩擦材が過熱する。これに対し、本発明では、黒鉛シートを介して摩擦熱を界面方向に逃がす構成であるため、摩擦材を過熱させることなく、支持プレートを介した摩擦熱の伝導を抑制することができる。

【0014】

本発明にかかる摩擦部材は、上記構成において、「前記黒鉛シートは、前記摩擦材と焼結している」ものとすることができる。

【0015】

黒鉛シートと摩擦材とは、例えば、耐熱性の接着剤を用いた接着、金属による溶着により接合することを想到し得るところ、上記構成の本発明では、黒鉛シートは摩擦材と焼結により直接的に接合している。そのため、黒鉛シートと摩擦材との間に、接着剤相など他の相が存在しない。これにより、摩擦材で発生した摩擦熱は黒鉛シートに直接的に伝導するため、黒鉛シートを介して摩擦熱を界面方向に逃がすという作用を、効率良く発揮することができる。

【0016】

次に、本発明にかかる摩擦部材の製造方法は、「摩擦材が支持プレートに支持された摩擦部材の製造方法であって、焼結により前記摩擦材となる未焼結体と、前記支持プレートとの間に黒鉛シートを挟んで積層体とし、該積層体を加圧しながら焼成する」ものである。

【0017】

黒鉛は滑り性(自己潤滑性)に富む物質であるため、黒鉛シートは、加熱処理する部材の離型剤としても使用されている。ところが、このような従来の常識に反し、黒鉛シートは摩擦材及び支持プレートと焼結させることができることを、本発明者らは見出し本発明に至ったものである。

【0018】

従って、上記構成の本発明によれば、黒鉛シートを摩擦材及び支持プレートとそれぞれ接合する工程を要することなく、簡易に、摩擦材と支持プレートとの間に黒鉛シートを介在させた構成の摩擦部材を製造することができる。また、本発明により製造される摩擦部材においては、摩擦材と黒鉛シートとの間に、接着剤相など他の相が存在せず、黒鉛シートが摩擦材に直接的に焼結しているため、黒鉛シートを介して摩擦熱を界面方向に逃がすという作用を、効率良く発揮することができる。

【発明の効果】

【0019】

以上のように、本発明の効果として、簡易な構成で、摩擦材で発生した摩擦熱が支持プレートを介して伝導することが抑制された摩擦部材、及び、該摩擦部材の製造方法を、提供することができる。

【図面の簡単な説明】

【0020】

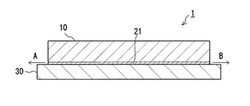

【図1】本発明の一実施形態である摩擦部材の縦断面図である。

【図2】図1の摩擦部材の変形例を示す縦断面図である。

【図3】他の実施形態の摩擦部材の縦断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施形態の摩擦部材1、及び、その製造方法について、図1を用いて説明する。摩擦部材1は、摩擦材10が支持プレート30に支持された摩擦部材1であって、摩擦材10と支持プレート30との間に介在させた黒鉛シート21を具備している。また、本実施形態の摩擦部材1では、黒鉛シート21は、摩擦材10と焼結している。なお、図1は概略図であり、摩擦材10、黒鉛シート21、及び、支持プレート30の厚さ等の寸法比を正確に図示したものではない。

【0022】

より具体的には、本実施形態では、摩擦材10は金属及びセラミックスを含有している。摩擦材10に含まれる金属としては、銅、鉄、亜鉛、スズ、鉛、ニッケル、クロム等の金属、これらの合金を例示することができる。摩擦材10に含まれるセラミックスとしては、アルミナ、シリカ、ムライト、炭化珪素、ジルコニアを例示することができる。

【0023】

黒鉛シート21としては、層間化合物とした黒鉛を急激に加熱し、層間の物質をガス化して層間隔を押し広げ、その後圧延することにより得られるシート材料(膨張黒鉛シート)を使用している。従って、黒鉛シート21の面方向は、層状の結晶構造における同一層内の方向と一致している。

【0024】

また、黒鉛シート21としては、厚さ0.05mm〜3mmのものを使用することができる。ここで、黒鉛シート21が厚ければ、熱を界面方向に伝導して支持プレート30まで伝達しない効果が高い一方で、黒鉛シート21が厚ければ、摩擦材10及び支持プレート30と焼結しにくくなる。この相反する作用の調和を図るためには、黒鉛シート21の厚さは0.05mm〜2.0mmとすることが望ましく、0.05mm〜0.5mmとすればより望ましい。

【0025】

また、本実施形態では黒鉛シート21は一枚であり、その黒鉛シート21の面積及び外形は、摩擦材10の横断面の面積及び外形とほぼ等しく、黒鉛シート21はほぼ全面で摩擦材10と当接している。そして、黒鉛シート21の側端面は、全外周にわたり、他の部材に当接することなく外部空間に開放している。

【0026】

上記構成の摩擦部材1は、次の製造方法によって製造することができる。すなわち、摩擦部材1の製造方法は、焼結により摩擦材10となる未焼結体と、支持プレート30との間に黒鉛シート21を挟んで積層体とし、その積層体を加圧しながら焼成するものである。より具体的には、摩擦部材1の製造方法は、金属粉末及びセラミックス粉末の混合粉末から摩擦材10用の成形体を得る成形工程と、成形体と支持プレート30との間に黒鉛シート21が挟み込まれた積層体を得る積層工程と、積層体を加圧しながら焼成する焼成工程とを具備している。

【0027】

各工程について説明すると、まず成形工程では、金属粉末とセラミックス粉末とを混合した混合粉末を、型に充填して加圧し、所定形状の成形体を得る。ここで、成形圧力は、1000〜3000kgf/cm2(約100〜300MPa)とすることができる。

【0028】

積層工程では、支持プレート30の片面に黒鉛シート21を載置し、更にその上に成形体を載置して積層体とする。或いは、成形体の片面に黒鉛シート21を載置し、その上に支持プレート30を載置する。

【0029】

焼成工程では、積層体を両側から押圧部材で挟み、界面方向に直交する方向に積層体を押圧しながら焼成する。ここで、積層体を押圧する圧力は、1〜10kgf/cm2(約100〜1000kPa)とすることができる。また、焼成雰囲気は、窒素雰囲気、アルゴン雰囲気、真空雰囲気など非酸化性雰囲気とする。これは、金属成分や黒鉛の酸化を防止するためである。

【0030】

上記の製造方法により製造される上記構成の摩擦部材1では、摩擦材10において、支持プレート30に支持されている側とは反対側の面が、ブレーキロータやブレーキシュー等の相手部材に押圧され、摩擦材としての機能を発揮するのに伴い、摩擦熱が発生する。摩擦材10で発生した摩擦熱は、黒鉛シート21の熱異方性により、層状の結晶構造における同一層内の方向、すなわち、摩擦材10と支持プレート30との界面に沿う方向(図示、A方向及びB方向)に伝導し易く、黒鉛シート21の厚さ方向、すなわち、摩擦材から支持プレートに向かう方向には伝導しにくい。

【0031】

その結果、黒鉛シート21を介して界面方向に伝導した熱は、黒鉛シート21の側端から外部空間に排出される。特に、本実施形態では、黒鉛シート21の側端面は、全外周にわたり外部空間に開放しているため、効率良く熱が排出される。

【0032】

そして、摩擦材10で発生した摩擦熱は、黒鉛シート21を介して界面方向に逃がされるため、支持プレート30への熱の伝導が抑制されることに加え、摩擦材10が過熱することが防止される。

【0033】

また、本実施形態では、焼結によって黒鉛シート21が摩擦材10と直接的に接合しているため、黒鉛シート21と摩擦材10との間に接着剤相など他の相が存在する場合に比べ、摩擦熱を黒鉛シート21を介して外部に排出する作用を、効率良く発揮することができる。

【0034】

更に、黒鉛は昇華点が3500℃以上であり、耐熱性が極めて高い。そのため、摩擦熱により高温となる摩擦材10に直接的に当接させる材料として適している。

【0035】

なお、仮に複数枚の黒鉛シート21を使用した場合、界面方向に熱を伝導させる作用を発揮するためには、隣接する黒鉛シート21の側端面どうしを隙間なく当接させることが必要である。これに対し、本実施形態では、摩擦材10と支持プレート30との間に介在させる黒鉛シート21を一枚としているため、単一の黒鉛シート21において連続する層状構造に沿って、効率良く熱を伝導させることができる。

【0036】

また、金属とセラミックスを含む摩擦材が支持プレートに支持された摩擦部材は、一般的に、金属粉末とセラミックス粉末とを混合した混合粉末を、圧縮成形した後、支持プレートに成形体を当接させた状態で加圧しながら焼成することにより製造される。本実施形態の製造方法は、成形体と支持プレートとの間に黒鉛シートを挟み込む以外は、一般的な製造工程と同様であるため、付加的な設備を要することなく、上記のように優れた作用効果を奏する摩擦部材1を製造することができる。

【0037】

以上、本発明について好適な実施形態を挙げて説明したが、本発明は上記の実施形態に限定されるものではなく、以下に示すように、本発明の要旨を逸脱しない範囲において、種々の改良及び設計の変更が可能である。

【0038】

例えば、上記では、黒鉛シート21の面積が摩擦材10の横断面の面積とほぼ等しく、黒鉛シート21の片面全部が摩擦材10と当接している場合を例示したが、これに限定されず、図2に示すように、摩擦材10の横断面より面積が小さい黒鉛シート21bを備えた摩擦部材1bとすることができる。この場合も、黒鉛シート21bの側端面は、全外周にわたり他の部材に当接することなく開放しており、摩擦材10と支持プレート30との間に形成される空隙Sを介して、摩擦熱を外部空間に排出することができる。

【0039】

また、上記では、黒鉛シート21は摩擦材10と支持プレート30との間にのみ配されている場合を例示したが、更に他の部位に黒鉛シートを配しても良い。例えば、図3に示すように、支持プレート30において、摩擦材10を支持している側とは反対側の面であって、ピストンやキャリパなど他の部材に接続される面に、黒鉛シート22が接合された摩擦部材2とすることができる。このような構成により、摩擦材10と支持プレート30との間に配された黒鉛シート21のみでは逃がしきれず、摩擦材10から支持プレート30に伝導してしまった摩擦熱を、黒鉛シート22を介して、支持プレート30と他の部材との界面に沿って逃がすことができる。

【符号の説明】

【0040】

1,1b,2 摩擦部材

10 摩擦材

21,22 黒鉛シート

30 支持プレート

【先行技術文献】

【特許文献】

【0041】

【特許文献1】特開2000−310262号公報

【技術分野】

【0001】

本発明は、ブレーキやクラッチに用いられる摩擦部材及びその製造方法に関するものである。

【背景技術】

【0002】

自動車、二輪車、産業用機械等では、摩擦により制動力を発生させ、或いは、摩擦により動力を伝達する部材として、摩擦材が金属製の支持プレートに支持された摩擦部材が使用されている。

【0003】

摩擦材には、被制動体または動力の被伝達体に押圧された際に、大きな摩擦熱が発生する。その摩擦熱が摩擦材から支持プレートに伝わり、更に支持プレートを介してピストンなど支持プレートが接続された他の部分に熱が伝わることにより、例えば、ブレーキオイルが過熱して制動が不十分になる等、種々の不具合を生じるおそれがある。

【0004】

そこで、従来、支持プレートに溝や貫通孔を設けた摩擦部材が提案されている(例えば、特許文献1参照)。これは、摩擦熱によって高温となった支持プレートを、溝や貫通孔内を流通する空気によって冷却することを意図したものである。また、特許文献1では、支持プレートの周縁部に、複数のフィンを設けることを提案している。これは、空気と熱交換を行う面積を、フィンによって増加させることを意図したものである。

【0005】

しかしながら、支持プレートに溝、貫通孔、フィンが設けられた摩擦部材は、構成が複雑であり、加工に手間を要するものであった。また、このような加工を施すことにより支持プレートの機械的強度が低下し、ひいては摩擦部材全体の機械的強度が不十分となるおそれがあった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、上記の実情に鑑み、簡易な構成で、摩擦材で発生した摩擦熱が支持プレートを介して伝導することが抑制された摩擦部材、及び、該摩擦部材の製造方法の提供を課題とするものである。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、本発明にかかる摩擦部材は、「摩擦材が支持プレートに支持された摩擦部材であって、前記摩擦材と前記支持プレートとの間に介在させた黒鉛シートを具備する」ものである。

【0008】

「摩擦材」は、“ライニング”と称されることがある構成であり、金属粉末及びセラミックス粉末の混合粉末を成形し焼結させた摩擦材、銅系合金やアルミニウム系合金などの金属系の摩擦材、金属繊維や有機繊維等の繊維材料を金属粉末等と混合し樹脂で固めた樹脂系の摩擦材などを、特に限定なく使用可能である。

【0009】

「支持プレート」としては、鉄製のプレートや、クロム鋼、マンガン鋼、ニッケル鋼、ステンレス鋼などの鉄系合金製のプレートを使用することができる。

【0010】

黒鉛は、層状の結晶構造を有し、同一層内の熱伝導率は高いのに対し、層間方向の熱伝導率は低い。すなわち、黒鉛は大きな“熱異方性”を有している。黒鉛シートでは、結晶構造における同一層内の方向がシートの面方向となるため、シートの面方向の熱伝導率は高く、シートの厚さ方向の熱伝導率は低い。このような黒鉛シートを、摩擦材と支持プレートとの間に介在させると、黒鉛シートの面方向は、摩擦材と支持プレートとの界面に沿う方向となる。

【0011】

従って、上記構成の本発明によれば、摩擦材で発生した摩擦熱は、摩擦材と支持プレートとの界面に沿う方向に黒鉛シートを介して伝導しやすく、黒鉛シートの厚さ方向、換言すれば、摩擦材から支持プレートに向かう方向には伝導しにくい。これにより、摩擦材で発生した摩擦熱は、主に摩擦材と支持プレートとの界面に沿う方向に黒鉛シートを介して伝導して、黒鉛シートの側端から排出される。その結果、摩擦材で発生した摩擦熱の支持プレートへの伝導が抑制され、更に支持プレートを介して、支持プレートが接続された部材へ熱が伝導することが抑制される。なお、以下では、「摩擦材と支持プレートとの界面に沿う方向」を、「界面方向」と称することがある。

【0012】

また、本発明の摩擦部材は、摩擦材と支持プレートとの間に黒鉛シートを介在させたのみの極めて簡易な構成であり、簡易な工程で製造することができると共に、上述の従来技術とは異なり、支持プレートに溝やフィン等の加工を施さないため、支持プレートの機械的強度を低下させるおそれがない。

【0013】

なお、支持プレートを介した摩擦熱の伝導を抑制するという課題解決のためには、摩擦材と支持プレートとの間に断熱層を設けるという手段も想到し得るところ、その場合は、摩擦熱が摩擦材に蓄積されて摩擦材が過熱する。これに対し、本発明では、黒鉛シートを介して摩擦熱を界面方向に逃がす構成であるため、摩擦材を過熱させることなく、支持プレートを介した摩擦熱の伝導を抑制することができる。

【0014】

本発明にかかる摩擦部材は、上記構成において、「前記黒鉛シートは、前記摩擦材と焼結している」ものとすることができる。

【0015】

黒鉛シートと摩擦材とは、例えば、耐熱性の接着剤を用いた接着、金属による溶着により接合することを想到し得るところ、上記構成の本発明では、黒鉛シートは摩擦材と焼結により直接的に接合している。そのため、黒鉛シートと摩擦材との間に、接着剤相など他の相が存在しない。これにより、摩擦材で発生した摩擦熱は黒鉛シートに直接的に伝導するため、黒鉛シートを介して摩擦熱を界面方向に逃がすという作用を、効率良く発揮することができる。

【0016】

次に、本発明にかかる摩擦部材の製造方法は、「摩擦材が支持プレートに支持された摩擦部材の製造方法であって、焼結により前記摩擦材となる未焼結体と、前記支持プレートとの間に黒鉛シートを挟んで積層体とし、該積層体を加圧しながら焼成する」ものである。

【0017】

黒鉛は滑り性(自己潤滑性)に富む物質であるため、黒鉛シートは、加熱処理する部材の離型剤としても使用されている。ところが、このような従来の常識に反し、黒鉛シートは摩擦材及び支持プレートと焼結させることができることを、本発明者らは見出し本発明に至ったものである。

【0018】

従って、上記構成の本発明によれば、黒鉛シートを摩擦材及び支持プレートとそれぞれ接合する工程を要することなく、簡易に、摩擦材と支持プレートとの間に黒鉛シートを介在させた構成の摩擦部材を製造することができる。また、本発明により製造される摩擦部材においては、摩擦材と黒鉛シートとの間に、接着剤相など他の相が存在せず、黒鉛シートが摩擦材に直接的に焼結しているため、黒鉛シートを介して摩擦熱を界面方向に逃がすという作用を、効率良く発揮することができる。

【発明の効果】

【0019】

以上のように、本発明の効果として、簡易な構成で、摩擦材で発生した摩擦熱が支持プレートを介して伝導することが抑制された摩擦部材、及び、該摩擦部材の製造方法を、提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態である摩擦部材の縦断面図である。

【図2】図1の摩擦部材の変形例を示す縦断面図である。

【図3】他の実施形態の摩擦部材の縦断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施形態の摩擦部材1、及び、その製造方法について、図1を用いて説明する。摩擦部材1は、摩擦材10が支持プレート30に支持された摩擦部材1であって、摩擦材10と支持プレート30との間に介在させた黒鉛シート21を具備している。また、本実施形態の摩擦部材1では、黒鉛シート21は、摩擦材10と焼結している。なお、図1は概略図であり、摩擦材10、黒鉛シート21、及び、支持プレート30の厚さ等の寸法比を正確に図示したものではない。

【0022】

より具体的には、本実施形態では、摩擦材10は金属及びセラミックスを含有している。摩擦材10に含まれる金属としては、銅、鉄、亜鉛、スズ、鉛、ニッケル、クロム等の金属、これらの合金を例示することができる。摩擦材10に含まれるセラミックスとしては、アルミナ、シリカ、ムライト、炭化珪素、ジルコニアを例示することができる。

【0023】

黒鉛シート21としては、層間化合物とした黒鉛を急激に加熱し、層間の物質をガス化して層間隔を押し広げ、その後圧延することにより得られるシート材料(膨張黒鉛シート)を使用している。従って、黒鉛シート21の面方向は、層状の結晶構造における同一層内の方向と一致している。

【0024】

また、黒鉛シート21としては、厚さ0.05mm〜3mmのものを使用することができる。ここで、黒鉛シート21が厚ければ、熱を界面方向に伝導して支持プレート30まで伝達しない効果が高い一方で、黒鉛シート21が厚ければ、摩擦材10及び支持プレート30と焼結しにくくなる。この相反する作用の調和を図るためには、黒鉛シート21の厚さは0.05mm〜2.0mmとすることが望ましく、0.05mm〜0.5mmとすればより望ましい。

【0025】

また、本実施形態では黒鉛シート21は一枚であり、その黒鉛シート21の面積及び外形は、摩擦材10の横断面の面積及び外形とほぼ等しく、黒鉛シート21はほぼ全面で摩擦材10と当接している。そして、黒鉛シート21の側端面は、全外周にわたり、他の部材に当接することなく外部空間に開放している。

【0026】

上記構成の摩擦部材1は、次の製造方法によって製造することができる。すなわち、摩擦部材1の製造方法は、焼結により摩擦材10となる未焼結体と、支持プレート30との間に黒鉛シート21を挟んで積層体とし、その積層体を加圧しながら焼成するものである。より具体的には、摩擦部材1の製造方法は、金属粉末及びセラミックス粉末の混合粉末から摩擦材10用の成形体を得る成形工程と、成形体と支持プレート30との間に黒鉛シート21が挟み込まれた積層体を得る積層工程と、積層体を加圧しながら焼成する焼成工程とを具備している。

【0027】

各工程について説明すると、まず成形工程では、金属粉末とセラミックス粉末とを混合した混合粉末を、型に充填して加圧し、所定形状の成形体を得る。ここで、成形圧力は、1000〜3000kgf/cm2(約100〜300MPa)とすることができる。

【0028】

積層工程では、支持プレート30の片面に黒鉛シート21を載置し、更にその上に成形体を載置して積層体とする。或いは、成形体の片面に黒鉛シート21を載置し、その上に支持プレート30を載置する。

【0029】

焼成工程では、積層体を両側から押圧部材で挟み、界面方向に直交する方向に積層体を押圧しながら焼成する。ここで、積層体を押圧する圧力は、1〜10kgf/cm2(約100〜1000kPa)とすることができる。また、焼成雰囲気は、窒素雰囲気、アルゴン雰囲気、真空雰囲気など非酸化性雰囲気とする。これは、金属成分や黒鉛の酸化を防止するためである。

【0030】

上記の製造方法により製造される上記構成の摩擦部材1では、摩擦材10において、支持プレート30に支持されている側とは反対側の面が、ブレーキロータやブレーキシュー等の相手部材に押圧され、摩擦材としての機能を発揮するのに伴い、摩擦熱が発生する。摩擦材10で発生した摩擦熱は、黒鉛シート21の熱異方性により、層状の結晶構造における同一層内の方向、すなわち、摩擦材10と支持プレート30との界面に沿う方向(図示、A方向及びB方向)に伝導し易く、黒鉛シート21の厚さ方向、すなわち、摩擦材から支持プレートに向かう方向には伝導しにくい。

【0031】

その結果、黒鉛シート21を介して界面方向に伝導した熱は、黒鉛シート21の側端から外部空間に排出される。特に、本実施形態では、黒鉛シート21の側端面は、全外周にわたり外部空間に開放しているため、効率良く熱が排出される。

【0032】

そして、摩擦材10で発生した摩擦熱は、黒鉛シート21を介して界面方向に逃がされるため、支持プレート30への熱の伝導が抑制されることに加え、摩擦材10が過熱することが防止される。

【0033】

また、本実施形態では、焼結によって黒鉛シート21が摩擦材10と直接的に接合しているため、黒鉛シート21と摩擦材10との間に接着剤相など他の相が存在する場合に比べ、摩擦熱を黒鉛シート21を介して外部に排出する作用を、効率良く発揮することができる。

【0034】

更に、黒鉛は昇華点が3500℃以上であり、耐熱性が極めて高い。そのため、摩擦熱により高温となる摩擦材10に直接的に当接させる材料として適している。

【0035】

なお、仮に複数枚の黒鉛シート21を使用した場合、界面方向に熱を伝導させる作用を発揮するためには、隣接する黒鉛シート21の側端面どうしを隙間なく当接させることが必要である。これに対し、本実施形態では、摩擦材10と支持プレート30との間に介在させる黒鉛シート21を一枚としているため、単一の黒鉛シート21において連続する層状構造に沿って、効率良く熱を伝導させることができる。

【0036】

また、金属とセラミックスを含む摩擦材が支持プレートに支持された摩擦部材は、一般的に、金属粉末とセラミックス粉末とを混合した混合粉末を、圧縮成形した後、支持プレートに成形体を当接させた状態で加圧しながら焼成することにより製造される。本実施形態の製造方法は、成形体と支持プレートとの間に黒鉛シートを挟み込む以外は、一般的な製造工程と同様であるため、付加的な設備を要することなく、上記のように優れた作用効果を奏する摩擦部材1を製造することができる。

【0037】

以上、本発明について好適な実施形態を挙げて説明したが、本発明は上記の実施形態に限定されるものではなく、以下に示すように、本発明の要旨を逸脱しない範囲において、種々の改良及び設計の変更が可能である。

【0038】

例えば、上記では、黒鉛シート21の面積が摩擦材10の横断面の面積とほぼ等しく、黒鉛シート21の片面全部が摩擦材10と当接している場合を例示したが、これに限定されず、図2に示すように、摩擦材10の横断面より面積が小さい黒鉛シート21bを備えた摩擦部材1bとすることができる。この場合も、黒鉛シート21bの側端面は、全外周にわたり他の部材に当接することなく開放しており、摩擦材10と支持プレート30との間に形成される空隙Sを介して、摩擦熱を外部空間に排出することができる。

【0039】

また、上記では、黒鉛シート21は摩擦材10と支持プレート30との間にのみ配されている場合を例示したが、更に他の部位に黒鉛シートを配しても良い。例えば、図3に示すように、支持プレート30において、摩擦材10を支持している側とは反対側の面であって、ピストンやキャリパなど他の部材に接続される面に、黒鉛シート22が接合された摩擦部材2とすることができる。このような構成により、摩擦材10と支持プレート30との間に配された黒鉛シート21のみでは逃がしきれず、摩擦材10から支持プレート30に伝導してしまった摩擦熱を、黒鉛シート22を介して、支持プレート30と他の部材との界面に沿って逃がすことができる。

【符号の説明】

【0040】

1,1b,2 摩擦部材

10 摩擦材

21,22 黒鉛シート

30 支持プレート

【先行技術文献】

【特許文献】

【0041】

【特許文献1】特開2000−310262号公報

【特許請求の範囲】

【請求項1】

摩擦材が支持プレートに支持された摩擦部材であって、

前記摩擦材と前記支持プレートとの間に介在させた黒鉛シートを具備する

ことを特徴とする摩擦部材。

【請求項2】

前記黒鉛シートは、前記摩擦材と焼結している

ことを特徴とする請求項1に記載の摩擦部材。

【請求項3】

摩擦材が支持プレートに支持された摩擦部材の製造方法であって、

焼結により前記摩擦材となる未焼結体と、前記支持プレートとの間に黒鉛シートを挟んで積層体とし、該積層体を加圧しながら焼成する

ことを特徴とする摩擦部材の製造方法。

【請求項1】

摩擦材が支持プレートに支持された摩擦部材であって、

前記摩擦材と前記支持プレートとの間に介在させた黒鉛シートを具備する

ことを特徴とする摩擦部材。

【請求項2】

前記黒鉛シートは、前記摩擦材と焼結している

ことを特徴とする請求項1に記載の摩擦部材。

【請求項3】

摩擦材が支持プレートに支持された摩擦部材の製造方法であって、

焼結により前記摩擦材となる未焼結体と、前記支持プレートとの間に黒鉛シートを挟んで積層体とし、該積層体を加圧しながら焼成する

ことを特徴とする摩擦部材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−19526(P2013−19526A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155642(P2011−155642)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

[ Back to top ]