摩擦駆動機構および摩擦駆動システム

【課題】押付力を付与する電動アクチュエータを必要とすることなく、磨耗による摩擦力低下を回避して従動部材の作動安定化を図ることを実現可能にする。

【解決手段】摩擦駆動機構Aは、電動モータ10により回転駆動する摩擦ローラ20を従動部材Bに押し付けることで、摩擦ローラ20の回転力を従動部材Bへ摩擦により伝達して従動部材Bを作動させる。摩擦駆動機構Aは、従動部材Bに対して摩擦ローラ20の反対側から従動部材Bに当接する第1支持ローラ30(第1当接部材)と、電動モータ10を有する駆動装置および第1支持ローラ30を連結する連結プレート50(連結部材)と、連結プレート50を回動させる向きに弾性力を発揮する板バネ60(弾性部材)と、を備える。そして、連結プレート50が前記弾性力を受けて回動しようとする力により、摩擦ローラ20および第1支持ローラ30に従動部材Bを押し付けるよう構成する。

【解決手段】摩擦駆動機構Aは、電動モータ10により回転駆動する摩擦ローラ20を従動部材Bに押し付けることで、摩擦ローラ20の回転力を従動部材Bへ摩擦により伝達して従動部材Bを作動させる。摩擦駆動機構Aは、従動部材Bに対して摩擦ローラ20の反対側から従動部材Bに当接する第1支持ローラ30(第1当接部材)と、電動モータ10を有する駆動装置および第1支持ローラ30を連結する連結プレート50(連結部材)と、連結プレート50を回動させる向きに弾性力を発揮する板バネ60(弾性部材)と、を備える。そして、連結プレート50が前記弾性力を受けて回動しようとする力により、摩擦ローラ20および第1支持ローラ30に従動部材Bを押し付けるよう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動モータにより回転駆動する摩擦ローラを従動部材に押し付けることで、その摩擦力により従動部材を作動させる摩擦駆動機構および摩擦駆動システムに関する。

【背景技術】

【0002】

上述の如く摩擦ローラとの摩擦力により従動部材を作動させる摩擦駆動機構では、摩擦ローラや従動部材が磨耗してくると、摩擦ローラを従動部材へ押し付ける押付力が不足して、摩擦力低下により従動部材の作動が不安定になることが懸念される。

【0003】

そこで、上記押付力を付与する電動アクチュエータを設ける摩擦駆動機構がある(例えば、特許文献1参照)。図11を用いて具体的に説明すると、特許文献1に記載のものは、従動部材Bxに対して摩擦ローラ20xの反対側から従動部材Bxに当接する第1ローラ30xと、摩擦ローラ20xの側から従動部材Bxに当接する第2ローラ40xと、これら第1ローラ30xおよび第2ローラ40xを従動部材Bxに押し付ける圧電素子Act(電動アクチュエータ)と、実際の押付力を検出するセンサSとを備える。そして、検出した押付力が目標値となるように圧電素子Actを制御することで、磨耗による摩擦力低下を回避して、従動部材Bxの作動安定化を図っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−143159号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のものでは、押付力を付与する電動アクチュエータが必要となるため、摩擦駆動機構の大型化や構造の複雑化、ひいてはコストアップを招くこととなる。

【0006】

本発明は、こうした実情に鑑みてなされたものであり、その主たる目的は、押付力を付与する電動アクチュエータを必要とすることなく、磨耗による摩擦力低下を回避して従動部材の作動安定化を図ることを実現可能にした、摩擦駆動機構を提供することにある。

【課題を解決するための手段】

【0007】

以下、上記課題を解決するための手段、及びその作用効果について記載する。

【0008】

第1の手段は、電動モータにより回転駆動する摩擦ローラを従動部材に押し付けることで、前記摩擦ローラの回転力を前記従動部材へ摩擦により伝達して前記従動部材を作動させる摩擦駆動機構において、前記摩擦ローラおよび前記電動モータを有する駆動装置と、前記従動部材に対して前記摩擦ローラの反対側から前記従動部材に当接する第1当接部材と、前記駆動装置および前記第1当接部材を連結する連結部材と、前記連結部材を回動させる向きに弾性力を発揮する弾性部材と、を備え、前記摩擦ローラおよび前記第1当接部材は、前記連結部材が前記弾性力を受けて回動しようとする力により、前記従動部材に押し付けられていることを特徴とする。

【0009】

上記構成によれば、弾性部材の弾性力により摩擦ローラが従動部材へ押し付けられるので、摩擦ローラや従動部材が磨耗してきても、摩擦ローラを従動部材へ押し付ける押付力が不足することを回避できる。よって、上記特許文献1記載の電動アクチュエータ(圧電素子Act)を要することなく、摩擦力低下により従動部材の作動が不安定になることを解消でき、従動部材の作動安定化を図ることができる。

【0010】

さらに、駆動装置および第1当接部材を連結部材で連結し、その連結部材を回動させる向きに弾性力を発揮させて、その回動力により摩擦ローラおよび第1当接部材を従動部材に押し付けている。このため、駆動装置および第1当接部材を別々に台座等の所定場所に設置することを不要にして、その構成を簡素化することができる。例えば、電動モータを台座に取り付けて固定した場合においては、第1当接部材は連結部材を介して駆動装置に支持されることになるので、第1当接部材を台座に取り付けることを不要にできる。或いは、第1当接部材を台座に取り付けて固定した場合においては、駆動装置は連結部材を介して第1当接部材に支持されることになるので、駆動装置を台座に取り付けることを不要にできる。したがって、摩擦駆動機構を所定場所に設置する作業の手間を軽減することもできる。

【0011】

第2の手段では、前記弾性部材には、前記従動部材に当接する第2当接部材が取り付けられている。

【0012】

上記構成によれば、摩擦ローラ、第1当接部材および第2当接部材の3点で従動部材を支持させることができ、また、連結部材を回動させる向きに作用する弾性力の反力を、第2当接部材を介して従動部材から得られるようにできる。このため、前記3点で従動部材を挟み付けるように弾性力を作用させて、従動部材を回動させる向きには弾性力が作用しないようにできる。よって、従動部材が弾性力で回動しないように従動部材を押さえ込む構成(図10に例示する構成)にすることを不要にできる。

【0013】

ここで、摩擦駆動機構を実際に使用するにあたり、従動部材の作動方向をガイド部材により所定の方向に規制しておくことが望ましい。この場合、第2の手段と異なり第2当接部材を廃止すると、弾性力により従動部材がガイド部材に押し当てられて、ガイド部材から弾性力の反力を得ることとなる(図10参照)。そのため、従動部材が弾性力によりガイド部材に押し当てられたまま作動することとなるので、従動部材の作動力が小さくなるとともに、従動部材またはガイド部材の磨耗が促進される。

【0014】

これに対し第2の手段によれば、このようなガイド部材を設けた場合において、従動部材が弾性力によりガイド部材に押し当てられることを回避できるので、従動部材の作動力低下および前記磨耗を抑制できる。

【0015】

第3の手段では、前記駆動装置は、所定場所に固定された台座に取り付けられており、前記連結部材は、回動可能な状態で前記駆動装置に取り付けられており、前記従動部材の作動方向を所定の方向に規制するガイド部材を備え、前記従動部材の作動方向において、前記連結部材の回動中心位置が前記第1当接部材および前記第2当接部材の間に位置している。

【0016】

ここで、上述の如く3点で従動部材を支持させる第2の手段によれば、弾性力により従動部材がガイド部材に押し当てられないことは先述した通りであるものの、従動部材は、前記3点により挟み付けられた状態で、外部からの力や振動等により回動してガイド部材に接触し得る。したがって、ガイド部材と従動部材との接触位置と回動中心位置との距離(図7中の符号L参照)を短くするほど、従動部材がガイド部材に当接する力を小さくできるので、従動部材の作動力低下および磨耗を抑制できる。

【0017】

この点を鑑みた第3の手段では、連結部材の回動中心位置が第1当接部材および第2当接部材の間に位置するので(図1参照)、このような位置関係にない摩擦駆動機構(図7参照)に比べて、前記距離Lを短くできる。よって、従動部材の作動力低下および磨耗を抑制できる。

【0018】

第4の手段では、前記駆動装置は、所定場所に固定された台座に取り付けられ、前記連結部材は、回動可能な状態で前記駆動装置に取り付けられている。

【0019】

上記構成と異なり、連結部材を回動可能な状態で台座に取り付けるようにした場合、重量物である電動モータを、連結部材に支持させることとなる(図8参照)。すると、連結部材に要求される強度が大きくなり摩擦駆動機構の大型化を招く。これに対し第4の手段によれば、重量物である電動モータを有した駆動装置を台座に取り付けるため、その駆動装置で連結部材を支持することとなり、連結部材に要求される強度を小さくでき、摩擦駆動機構の大型化を抑制できる。

【0020】

第5の手段の発明では、前記連結部材は前記電動モータに取り付けられている。

【0021】

上記構成によれば、連結部材を取り付ける部位を駆動装置に新設することを不要にでき、既存の電動モータに連結部材を取り付けるので、摩擦駆動機構の大型化を抑制できる。さらに、連結部材にベアリングを設け、そのベアリングを電動モータの回転軸に取り付けるようにすれば、連結部材を回動可能な状態で駆動装置に取り付けるといった先述の構成を、大型化を抑制しつつ容易に実現できる。

【0022】

第6の手段では、前記摩擦ローラは、前記電動モータの回転軸に取り付けられて前記回転軸とともに回転駆動する回転体と、前記回転軸の回転径方向に弾性変形可能な状態で前記回転体に挿入配置され、前記従動部材に押し付けられながら前記回転体とともに回転駆動するコイルバネと、を備えて構成されている。

【0023】

上記構成によれば、コイルバネが弾性変形した状態で従動部材に押し付けられることになるので、摩擦ローラ(コイルバネ)と従動部材との接触面積を一定に保ちながら、摩擦ローラを従動部材に押し付けて回転力を伝達できるようになる。よって、摩擦力の安定化を図ることができ、従動部材の作動安定化を促進できる。

【0024】

第7の手段は、前記摩擦駆動機構を2つ組み合わせて構成した摩擦駆動システムであって、2つの前記摩擦駆動機構の一方を第1機構、他方を第2機構とし、かつ、前記第1機構により作動する前記従動部材を第1従動部材、前記第2機構により作動する前記従動部材を第2従動部材とした場合において、前記駆動装置を前記第1機構および前記第2機構で共用し、共用される1つの前記摩擦ローラに、前記第1従動部材および前記第2従動部材の両方を押し付けて作動させることを特徴とする。

【0025】

これによれば、1つの摩擦ローラを共用して2つの従動部材を作動させるので、これら2つの従動部材を同期して作動させることができる。すなわち、第1従動部材と第2従動部材とで、作動開始タイミングおよび作動停止タイミングを同じにすることができる。そのため、2つの従動部材を同期して作動させたい場合においては、別々の摩擦ローラを用いた場合に比べてその同期作動を容易に実現できる。また、駆動装置を共用するので摩擦駆動システムを小型にできる。

【0026】

なお、第7の手段に対して以下の構成を追加してもよい。すなわち、第1機構が備える連結部材(第1連結部材)と第2機構が備える連結部材(第2連結部材)とを一体に形成し、両方の連結部材が一体となった連結体を、回動可能な状態で駆動装置に取り付ける。こうした構成よれば、第1連結部材の駆動装置への取付けと第2連結部材の駆動装置への取付けとを共用できる。よって、両連結部材を別体に形成した場合に比べてその取付け作業を軽減できるとともに、摩擦駆動システムの小型化を図ることができる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態にかかる摩擦駆動機構の設置状態を示す図。

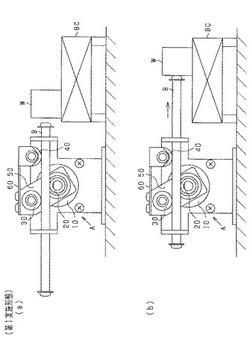

【図2】第1実施形態にかかる摩擦駆動機構の正面図および断面図。

【図3】第1実施形態にかかる摩擦駆動機構の概略を示す図。

【図4】第2実施形態にかかる摩擦駆動機構を示す図。

【図5】第3実施形態にかかる摩擦駆動機構を示す図。

【図6】第4実施形態にかかる摩擦駆動機構を示す図。

【図7】第5実施形態にかかる摩擦駆動機構を示す図。

【図8】第6実施形態にかかる摩擦駆動機構を示す図。

【図9】第7実施形態にかかる摩擦駆動機構を示す図。

【図10】第8実施形態にかかる摩擦駆動機構を示す図。

【図11】従来の摩擦駆動機構を示す図。

【発明を実施するための形態】

【0028】

以下、各実施形態を図面に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付しており、同一符号の部分についてはその説明を援用する。

【0029】

(第1実施形態)

本実施形態は、図1に示すようにワークWの自動選別に本発明の摩擦駆動機構を適用した例である。具体的には、ベルトコンベアBCにより図1の紙面垂直方向にワークWが逐次搬送されてくる。そして、搬送方向の所定位置(図1(a)に示す位置)でワークWが間欠的に停止するよう、ベルトコンベアBCの作動は制御される。その停止中にワークWの位置を移動させるように選別判定されると、摩擦駆動機構Aの電動モータ10を駆動制御して従動部材Bを作動させる。すると、ワークWが従動部材Bにより突き動かされてベルトコンベアBC上を移動する(図1(b)参照)。

【0030】

摩擦駆動機構Aは主に、以下に説明する電動モータ10、摩擦ローラ20、第1支持ローラ30(第1当接部材)、第2支持ローラ40(第2当接部材)、連結プレート50(連結部材)、板バネ60(弾性部材)を有して構成されている。そして、摩擦駆動機構Aは、電動モータ10により回転駆動する摩擦ローラ20を従動部材Bに押し付けることで、摩擦ローラ20の回転力を従動部材Bへ摩擦により伝達して従動部材Bを作動させる。つまり、電動モータ10の回転力が、図1の左右方向に従動部材Bを直線運動させる力に変換される。

【0031】

次に、摩擦駆動機構Aの構成について、図2を用いて説明する。なお、図2(b)は摩擦駆動機構Aの正面図であり、(a)は第1支持ローラ30の部分を示す断面図、(c)は第2支持ローラ40の部分を示す断面図である。

【0032】

電動モータ10は台座11にボルト11aで固定されており、台座11は作業床の所定場所にボルト11bで固定されている。電動モータ10の回転軸10aには、円筒形状の摩擦ローラ20が組み付けられている。摩擦ローラ20は、図示しないキー等の固定手段により回転軸10aに固定されることにより、回転軸10aと一体的に回転する。なお、摩擦ローラ20には弾性変形しない材質形状が採用されている。

【0033】

さらに回転軸10aにはベアリング12が組み付けられており、このベアリング12に連結プレート50が組み付けられている。なお、図2中の斜線を付した部分が連結プレート50である。詳細には、ベアリング12の内周面が摩擦ローラ20に嵌合し、ベアリング12の外周面が連結プレート50の取付穴50aに嵌合する。これにより、連結プレート50は電動モータ10に対して回動可能に組み付けられることとなる。なお、電動モータ10、摩擦ローラ20およびベアリング12により構成される組付体は、「駆動装置」に相当する。

【0034】

連結プレート50は、従動部材Bの下側から上側に跨って延びる形状であり、連結プレート50の一端には先述した取付穴50aが形成され、他端には支持ピン51が固定されている。なお、支持ピン51は、図示しないボルト等の固定手段により回転不能な状態で連結プレート50に固定されている。そして支持ピン51には、第1支持ローラ30が回転可能に取り付けられている。なお、第1支持ローラ30には汎用のベアリングが採用されており、このベアリングを支持ピン51に嵌合することで、回転可能な第1支持ローラ30を形成する。以上により、電動モータ10の回転軸10aと第1支持ローラ30は連結プレート50により連結される。

【0035】

連結プレート50の上端(一端)には、板バネ60の一端がボルト61により固定されている。また、板バネ60の他端には支持ピン62が固定されており、この支持ピン62には、第2支持ローラ40が回転可能に取り付けられている。なお、第2支持ローラ40には汎用のベアリングが採用されており、このベアリングを支持ピン62に嵌合することで、回転可能な第2支持ローラ40を形成する。以上により、第1支持ローラ30と第2支持ローラ40は板バネ60により連結される。

【0036】

摩擦ローラ20、第1支持ローラ30および第2支持ローラ40の回転中心線は、全て平行であり図2(a)(c)の左右方向に延びる向きである。そして、板バネ60は、この回転中心線回りに弾性変形可能な部材である。図2(b)中の2点鎖線は、板バネ60が弾性変形していない自然状態の時の位置を示しており、実線の位置まで弾性変形させた状態で板バネ60は使用される。

【0037】

摩擦ローラ20は従動部材Bの下側から従動部材Bに当接し、第1支持ローラ30および第2支持ローラ40は、従動部材Bの上側(摩擦ローラ20の反対側)から従動部材Bに当接する。そして、従動部材Bのうち摩擦ローラ20と接触する部分、および第1支持ローラ30および第2支持ローラ40と接触する部分には、面取り加工が施されている。詳細には、棒状母材を長手方向に面取り加工することで、対向する2つの平坦面Ba,Bbを形成し、平坦面Baには摩擦ローラ20が押し付けられ、平坦面Bbには第1支持ローラ30および第2支持ローラ40が押し付けられる。

【0038】

台座11には、従動部材Bの作動方向を台座11に対して所定の方向(図2(b)の左右方向)に規制する1対のガイド部材71,72が形成されている。なお、図2(a)(c)ではこれらのガイド部材71,72の記載を省略している。ガイド部材71,72は、第1支持ローラ30および第2支持ローラ40の両側に配置されており、各々のガイド部材71,72に形成された挿入穴71a,72aに、従動部材Bが挿入されている。挿入穴71a,72aの内周形状は従動部材Bの外周形状と相似であり、挿入穴71a,72aの寸法は従動部材Bの寸法よりも若干大きくなっている。これにより、従動部材Bの位置が挿入穴71a,72aの内部に規制され、従動部材Bの作動方向が図2(b)の左右方向に規制されることとなる。

【0039】

図3(a)は、図2に示す使用状態を模式的に示した図であり、図3(b)は、摩擦駆動機構Aから従動部材Bが取り除かれて板バネ60が弾性変形していない状態、図3(c)は、連結プレート50がベアリング12により回動した状態を示す図である。先ず、図3を用いて摩擦駆動機構Aに従動部材Bを設置する手順について説明する。

【0040】

駆動機構Aから従動部材Bを取り除いた状態では、連結プレート50、第1支持ローラ30、板バネ60および第2支持ローラ40が一体となって、図3(c)中の矢印に示すように、摩擦ローラ20を中心にベアリング12により回動可能である。先ず、このようにフリー回動する一体構成物の位置を、図3(b)に示す位置に回動させる(第1手順)。

【0041】

次にガイド部材71の挿入穴71aに従動部材Bを挿入し、さらに従動部材Bを摩擦ローラ20と第1支持ローラ30の間に挿入する(第2手順)。次に、従動部材Bの先端を第2支持ローラ40に押し当ててさらに挿入することで、板バネ60を弾性変形させながら、摩擦ローラ20と第2支持ローラ40の間に従動部材Bを挿入する(第3手順)。最後に、ガイド部材72挿入穴72aに従動部材Bを挿入する(第4手順)。要するに、一方のガイド部材71から他方のガイド部材72へ従動部材Bを挿入するだけで、摩擦駆動機構Aへの従動部材Bの取り付けが完了する。

【0042】

次に、図3(a)を用いて摩擦駆動機構Aの作用について説明する。

【0043】

この使用状態においては、板バネ60の弾性力は、図中の矢印Y1に示すように連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、第1支持ローラ30は従動部材Bに押し付けられ、第1支持ローラ30に押し付けられた従動部材Bは摩擦ローラ20に押し付けられる。つまり、板バネ60の弾性力により、第1支持ローラ30と摩擦ローラ20の間に従動部材Bは挟み付けられることとなる。換言すれば、従動部材Bの平坦面Bb(下面)に摩擦ローラ20が押し付けられ、平坦面Bbと反対側の平坦面Ba(上面)に第1支持ローラ30が押し付けられる。

【0044】

また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bから得られている。つまり、板バネ60の弾性力は、第1支持ローラ30により従動部材Bを下方へ押す力(弾性力Y1)と、第2支持ローラ40により従動部材Bを下方へ押す力(弾性力Y2)とに分けられる。

【0045】

ここで、摩擦ローラ20、第1支持ローラ30および第2支持ローラ40は、従動部材Bの作動方向(図2(b)の左右方向)において互いに異なる位置に配置されており、前記作動方向において第1支持ローラ30および第2支持ローラ40の間に摩擦ローラ20は配置されている。つまり、摩擦ローラ20、第1支持ローラ30および第2支持ローラ40の3点で従動部材Bは支持されている。そして、摩擦ローラ20を中心に従動部材Bに作用する回転モーメントであって、弾性力Y1により作用する回転モーメントと、弾性力Y2により作用する回転モーメントとがバランスするように構成されている。

【0046】

したがって、板バネ60の弾性力は、3点支持された従動部材Bを連結プレート50とともに回動させるようには作用しない。換言すれば、従動部材Bは、3つのローラ20,30,40により挟み付けられたまま、図3(c)中の矢印と同様にフリー回動する状態となっている。

【0047】

以上詳述した本実施形態によれば、以下の効果が得られるようになる。

【0048】

(1)板バネ60の弾性力により従動部材Bを摩擦ローラ20へ押し付けるので、摩擦ローラ20や従動部材Bが磨耗してきても、摩擦ローラ20を従動部材Bへ押し付ける押付力が不足することを回避できる。よって、圧電素子等の電動アクチュエータを要することなく、従動部材Bの作動安定化を図ることができる。

【0049】

(2)電動モータ10および第1支持ローラ30を連結プレート50で連結し、その連結プレート50を回動させる向きに弾性力Y1を発揮させて、摩擦ローラ20および第1支持ローラ30の間に従動部材Bを挟み付ける。そのため、電動モータ10および第1支持ローラ30を別々に台座11等の所定場所に設置することを不要にして、その構成を簡素化することができる。したがって、台座11をボルト11b等で所定場所に固定するだけで摩擦駆動機構Aの設置が完了するので、ベルトコンベアBC等が設置された作業場における摩擦駆動機構Aの設置作業を軽減することもできる。

【0050】

(3)3つのローラ20,30,40で3点支持するとともに、板バネ60の弾性力Y1に対する反力を従動部材Bから得るように構成し、かつ、弾性力Y1による回転モーメントと弾性力Y2による回転モーメントとがバランスするように構成するので、従動部材Bは、3つのローラ20,30,40により挟み付けられたままフリー回動する状態となっている。そのため、弾性力Y1により従動部材Bがガイド部材71,72に押し付けられることを回避できる。よって、従動部材Bの作動力低下およびガイド部材71,72の磨耗を抑制できる。

【0051】

(4)電動モータ10の回転軸10aにベアリング12を介して連結プレート50を取り付けるので、連結プレート50を回動可能に取り付ける部位を台座11等に形成することを不要にでき、ひいては摩擦駆動機構Aの大型化を抑制できる。

【0052】

(5)ここで、摩擦ローラ20を従動部材Bに押し付ける押付力を過大に設定すると、従動部材Bに過負荷がかかる等のオーバーロード時に、摩擦駆動機構Aの構成部品が損傷する懸念が生じる。一方、前記押付力を過小に設定すると、摩擦力不足による摩擦ローラ20のスリップ発生が懸念される。したがって、押付力は高精度で設定することが要求される。この要求に対し本実施形態では、3つのローラ20,30,40には弾性変形しない材質形状が採用されており、板バネ60の弾性力で押付力を生じさせる構造であるため、ローラ20,30,40自身の弾性力を考慮することなく、板バネ60の弾性力のみにより押付力を設定できる。そのため、当該押付力を高精度で設定できるとともに、押付力を自動的に調節することができる。

【0053】

(第2実施形態)

上記第1実施形態では、摩擦ローラ20に弾性変形しない材質形状を採用しているのに対し、図4に示す本実施形態では、摩擦ローラ20が回転軸10aの回転径方向に弾性変形可能に構成されている。

【0054】

図4(a)は、図2(c)に対応する断面図であり、図4(b)(c)は、図4(a)の拡大図である。図示されるように、本実施形態にかかる摩擦ローラ20は、以下に説明するスリーブ21、キャップ22およびコイルバネ(コイルバネ23)を備えて構成されている。なお、スリーブ21およびキャップ22は「回転体」に相当する。また、図中の斜線を付した部分がコイルバネ23および回転体21,22である。

【0055】

スリーブ21は、電動モータ10の回転軸10aに挿入配置される円筒形状の部材であり、回転軸10aに対してキー等により回転不能に固定されている。キャップ22は、スリーブ21の先端に固定された部材であり、図4の例ではキャップ22とスリーブ21を嵌合させて溶接により固定している。コイルバネ23は、スリーブ21に挿入配置されている。また、コイルバネ23の先端部23aがキャップ22に溶接等により固定されている。そして、コイルバネ23の内周面とスリーブ21の外周面との間には隙間20aが形成されている。

【0056】

したがって、電動モータ10を回転駆動させると、スリーブ21、キャップ22およびコイルバネ23は回転軸10aとともに一体となって回転する。なお、コイルバネ23を形成する線材が断面半円形状となるように、コイルバネ23の外周面23bは切削加工されている。これにより、コイルバネ23の外周面23bは、従動部材Bの平坦面Baと線接触する。なお、押付力が所定値未満(小負荷)であれば、外周面23bを切削せずにコイルバネ23をそのまま使用してもよい。

【0057】

また、コイルバネ23とスリーブ21の間に隙間20aを形成することにより、コイルバネ23の外周面23bに従動部材Bが押し付けられると、図4(b)に示す自然状態のコイルバネ23は、図4(c)に示すように、回転軸10aの回転径方向(図4の上下方向)に弾性変形する。したがって、コイルバネ23は、図4(c)に示す如く弾性変形した状態で回転軸10aとともに回転駆動する。つまり、コイルバネ23(摩擦ローラ20)を従動部材Bに押し付ける押付力は、板バネ60の弾性力とコイルバネ23の弾性力の両方により発揮される。

【0058】

以上により、本実施形態によれば、従動部材Bの平坦面Baの形状に倣ってコイルバネ23が変形するので、コイルバネ23と従動部材Bとの接触面積が一定に保たれるようになる。よって、コイルバネ23と従動部材Bとの摩擦力を安定させて、従動部材Bの作動安定化を促進できる。また、コイルバネ23と従動部材Bとの間に粉塵等の異物が噛み込んだ場合であっても、その異物の形状に倣ってコイルバネ23が変形するので、接触面積の低下による摩擦力低下を抑制できる。

【0059】

(第3実施形態)

図5に示す本実施形態は、上記第1実施形態にかかる摩擦駆動機構Aを2つ組み合わせて構成された、摩擦駆動システムの一例である。以下の説明では、2つの摩擦駆動機構の一方を第1機構A1、他方を第2機構A2とし、かつ、第1機構A1により作動する従動部材を第1従動部材B1、第2機構A2により作動する従動部材を第2従動部材B2と呼ぶ。なお、図5(b)では紙面垂直方向が重力の上下方向であり、図示される摩擦駆動システムは、ベルトコンベアにより逐次搬送されてくるワークWの移動を、第1従動部材B1および第2従動部材B2で交互に規制させる用途に用いられている。

【0060】

図5に示す第1機構A1および第2機構A2と図2に示す摩擦駆動機構Aとの違いは、台座11、電動モータ10、摩擦ローラ20およびベアリング12を両機構A1,A2で共用し、共用される1つの摩擦ローラ20に、第1従動部材B1および第2従動部材B2の両方を押し付けて作動させる点である。

【0061】

また、図5に示す摩擦駆動システムでは、第1機構A1が備える連結プレート50(第1連結部材)と第2機構が備える連結プレート50(第2連結部材)とを1枚のプレートで一体に形成し、その一体となった連結プレート50(連結体)をベアリング12に組み付けて、回動可能な状態で電動モータ10に取り付けている。

【0062】

したがって、電動モータ10を正転駆動させると、第1従動部材B1がワーク側へ作動すると同時に、第2従動部材B2が反ワーク側へ作動して、図5(b)に示す状態となり、第1従動部材B1の位置でワークWが滞留する。一方、電動モータ10を逆転駆動させると、第1従動部材B1が反ワーク側へ作動すると同時に、第2従動部材B2がワーク側へ作動して、第2従動部材B2の位置でワークWが滞留する。つまり、2つの従動部材B1,B2が互いに異なる向きに同期して作動する。

【0063】

以上により、本実施形態によれば、1つの摩擦ローラ20を共用して2つの従動部材B1,B2を作動させるので、これらの従動部材B1,B2を互いに異なる向きに同期して作動させることを容易に実現できる。

【0064】

また、台座11、電動モータ10、摩擦ローラ20およびベアリング12を両機構A1,A2で共用するので、摩擦駆動システムを小型にできる。また、1つの台座11を所定場所に設置するだけで、2つの摩擦駆動機構A1,A2の設置が完了するので、ベルトコンベアBC等が設置された作業場における摩擦駆動機構A1,A2の設置作業を軽減できる。

【0065】

さらに、両機構A1,A2の連結プレート50を1枚のプレートで一体に形成するので、1つの連結プレート50を電動モータ10に取り付けるだけで両機構A1,A2の連結プレート50の電動モータ10への取付けを完了できる。よって、その取付け作業を軽減できるとともに、摩擦駆動システムの小型化を図ることができる。

【0066】

(第4実施形態)

上記第1実施形態では従動部材Bが直線状に延びる形状であるのに対し、図6に示す本実施形態では従動部材B3が円環形状である。なお、図6では、円環形状の従動部材B3の上半分を省略して図示している。また、図6(a)は図6(b)のA−A断面図である。

【0067】

従動部材B3は、円盤プレートB3aにアングルB3bをボルト等により固定して構成されており、円盤プレートB3aのボス部B3cをベアリング70に組み付けている。また、このベアリング70は台座110に組み付けられている。したがって、従動部材B3は回転可能な状態で台座110に支持されていると言える。

【0068】

本実施形態にかかる摩擦駆動機構A3は、図2に示す摩擦駆動機構Aの構造と概略同一であり、台座110の形状と、電動モータ10の台座110への取り付け構造が異なるのみである。そして、第1支持ローラ30および第2支持ローラ40と摩擦ローラ20との間にアングルB3bが挟み付けられており、これら3つのローラ20,30,40が板バネ60の弾性力によりアングルB3bに押し付けられている。

【0069】

以上により、本実施形態によれば、電動モータ10を駆動させると摩擦ローラ20が回転駆動し、その回転駆動力が摩擦によりアングルB3bに伝達され、ベアリング70に支持されている従動部材B3が回転する。つまり、本実施形態にかかる摩擦駆動機構A3は、減速機構として機能していると言える。

【0070】

また、板バネ60を弾性変形させることにより、第1支持ローラ30、第2支持ローラ40、および摩擦ローラ20を従動部材B3に押しつける構成であるため、直線状に延びる従動部材Bに限らず、円環形状の従動部材B3に適用することができる。さらに、第1支持ローラ30、第2支持ローラ40、および摩擦ローラ20を従動部材B3に押しつける力が自動的に調節される。

【0071】

(第5実施形態)

上記第1実施形態では、従動部材Bに対して摩擦ローラ20の反対側に第2支持ローラ40が位置するのに対し、図7に示す本実施形態では、従動部材Bに対して摩擦ローラ20と同じ側に第2支持ローラ40が位置する。要するに、図3(a)に示す第1支持ローラ30と摩擦ローラ20とを取替えて構成したのが、本実施形態にかかる摩擦駆動機構である。

【0072】

図7に示す使用状態では板バネ60が弾性変形しており、その弾性力は、連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、第1支持ローラ30は従動部材Bの平坦面Bb(下面)に押し付けられ、第1支持ローラ30に押し付けられた従動部材Bの平坦面Ba(上面)は摩擦ローラ20に押し付けられる。また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bの平坦面Ba(上面)から得られる。

【0073】

以上により、本実施形態によっても上記第1実施形態と同様の効果が発揮される。但し、上記第1実施形態では連結プレート50の回動中心位置が第1支持ローラ30と第2支持ローラ40の間に位置するのに対し、本実施形態では、連結プレート50の回動中心位置が両ローラ30,40の間に位置しない。このことに起因して、第1実施形態の方が以下に説明する点で本実施形態より有利である。

【0074】

すなわち、本実施形態によると、連結プレート50の回動中心位置(ベアリング12の中心)からガイド部材72の挿入穴72aの位置(接触位置)までの距離Lが、図3(a)に示す第1実施形態の場合に比べて長くなる。そのため、台座11に対するベアリング12やガイド部材72の位置精度のずれが、挿入穴72aと従動部材Bとのクリアランスに及ぼす影響が大きくなる。よって、2つの挿入穴71a,72aの中心に従動部材Bの中心を位置させる精度は、前記距離Lが長くなるほど低くなる。

【0075】

したがって、回動中心位置からガイド部材72までの距離が短い上記第1実施形態の方が、本実施形態に比べて2つの挿入穴71a,72aと従動部材Bとのクリアランスを高精度で管理できる。よって、従動部材Bがガイド部材71,72に当接する力を小さくでき、従動部材Bの作動力低下および磨耗を抑制できる点で、第1実施形態の方が有利である。

【0076】

(第6実施形態)

上記第5実施形態では、電動モータ10および摩擦ローラ20を有して構成される駆動装置を台座11に固定しているが、図8に示す本実施形態では、第1支持ローラ30を台座(図示略)に対して回動可能に取り付けている。

【0077】

より詳細に説明すると、図8に示す第1支持ローラ30は、回転可能な状態で台座に取り付けられている。また、台座には連結プレート50を回動可能に支持するベアリング12が取り付けられている。連結プレート50の一端にはベアリング12が取り付けられ、他端には摩擦ローラ20が取り付けられている。

【0078】

図8に示す使用状態では板バネ60が弾性変形しており、その弾性力は、連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、摩擦ローラ20は従動部材Bの平坦面Ba(上面)に押し付けられ、摩擦ローラ20に押し付けられた従動部材Bの平坦面Bb(下面)は第1支持ローラ30に押し付けられる。また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bの平坦面Ba(上面)から得られる。

【0079】

以上により、本実施形態によっても先述した第1実施形態と同様の効果が発揮される。但し、上記第1実施形態では電動モータ10を台座に支持させて、台座に支持された電動モータ10に、連結プレート50、第1支持ローラ30、第2支持ローラ40および板バネ60からなる構造体を支持させている。これに対し、本実施形態では、連結プレート50を台座に支持させて、台座に支持された連結プレート50に、電動モータ10、摩擦ローラ20、第2支持ローラ40および板バネ60からなる構造体を支持させている。このことに起因して、第1実施形態の方が以下に説明する点で本実施形態より有利である。

【0080】

すなわち、本実施形態によると、重量物である電動モータ10を、連結プレート50に支持させることとなるので、連結プレート50やベアリング12に要求される強度が大きくなり摩擦駆動機構の大型化を招く。これに対し上記第1実施形態では、重量物である電動モータ10を台座に支持させて、台座に支持された電動モータ10に、連結プレート50等を支持させるので、連結プレート50やベアリング12に要求される強度を小さくでき、摩擦駆動機構の大型化を抑制できる。

【0081】

(第7実施形態)

上記第1実施形態では、従動部材Bに対して摩擦ローラ20の反対側に第2支持ローラ40を配置するのに対し、図9に示す本実施形態では、従動部材Bに対して摩擦ローラ20と同じ側に第2支持ローラ40を配置する。

【0082】

図9に示す使用状態では板バネ60が弾性変形しており、その弾性力は、連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、第1支持ローラ30は従動部材Bの平坦面Ba(上面)に押し付けられ、第1支持ローラ30に押し付けられた従動部材Bの平坦面Bb(下面)は摩擦ローラ20に押し付けられる。また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bの平坦面Bb(下面)から得られる。

【0083】

以上により、本実施形態によっても先述した第1実施形態と同様の効果が発揮される。但し本実施形態では、板バネ60が従動部材Bを跨って配置しなければならないので、板バネ60の構造が複雑になるとともに大型化を招く。この点で、第1実施形態の方が本実施形態に比べて有利である。

【0084】

(第8実施形態)

上記第1実施形態では、第2支持ローラ40を板バネ60(弾性部材)に取り付けることで、板バネ60の弾性力の反力を従動部材Bから得るように構成している。これに対し本実施形態では、第2支持ローラ40を廃止して、従動部材Bとは別部材の台座等から弾性力の反力を得るように構成している。

【0085】

例えば、図10中の実線に示すように、ねじりコイルバネ60Aや渦巻きバネ等の回転トルクを生じさせる弾性部材を連結プレート50に取り付ければよい。或いは、図10中の2点鎖線に示すように、付勢力を発生させるコイルバネ60B等の弾性部材を連結プレート50に取り付ければよい。これらの場合の弾性力の反力は、電動モータ10や台座から得るように構成すればよい。

【0086】

ここで、本実施形態によると、ねじりコイルバネ60Aの弾性力は、3点支持された従動部材Bを連結プレート50とともに回動させるように作用する。図10の例では、反時計回りに回動させるように作用する。そのため、ガイド部材71,72の挿入穴71a,72aに従動部材Bが弾性力で押し当てられて、ガイド部材71,72から弾性力の反力を得ることとなる。そのため、従動部材Bが弾性力によりガイド部材71,72に押し当てられたまま作動することとなるので、従動部材Bの作動力が小さくなるとともに、従動部材Bまたはガイド部材71,72の磨耗が促進される。

【0087】

これに対し、上記第1実施形態にかかる摩擦駆動機構Aは、回転モーメントがバランスするため、板バネ60の弾性力は、3点支持された従動部材Bを連結プレート50とともに回動させるようには作用しない。そのため、上述した磨耗の懸念を軽減できる点で、第1実施形態の方が本実施形態に比べて有利である。

【0088】

(他の実施形態)

本発明は上記実施形態の記載内容に限定されず、以下のように変更して実施してもよい。また、各実施形態の特徴的構成をそれぞれ任意に組み合わせるようにしてもよい。

【0089】

・本発明にかかる従動部材B,B3は直線形状や円環形状に限定されるものではなく、例えば円弧形状や螺旋形状等であってもよい。

【0090】

・上記各実施形態では、第1支持部材30および第2支持部材40に、回転可能なローラ(ベアリング)を採用しているが、これらの支持部材30,40に、回転不能なピン等の部材を採用することもできる。

【0091】

・上記第1実施形態では連結プレート50を電動モータ10の回転軸10aに取り付けているが、回転軸10a以外の箇所(例えば、電動モータ10を台座11に取り付けるブラケットや、台座11等)に取り付けてもよい。この場合、連結部材の回動中心と摩擦ローラ20の回転中心とは一致していなくてもよい。

【0092】

・上記第1実施形態にかかる各ローラ20,30,40は、回転径方向には弾性変形しない部材を採用しているが、弾性変形可能な部材を採用してもよい。

【符号の説明】

【0093】

10…電動モータ、11,110…台座、20…摩擦ローラ、23…コイルバネ、30…第1支持ローラ(第1当接部材)、40…第2支持ローラ(第2当接部材)、50…連結プレート(連結部材)、60…板バネ(弾性部材)、21…スリーブ(回転体)、22…キャップ(回転体)、71,72…ガイド部材、A,A3…摩擦駆動機構、A1…第1機構、A2…第2機構、B,B3…従動部材、B1…第1従動部材、B2…第2従動部材。

【技術分野】

【0001】

本発明は、電動モータにより回転駆動する摩擦ローラを従動部材に押し付けることで、その摩擦力により従動部材を作動させる摩擦駆動機構および摩擦駆動システムに関する。

【背景技術】

【0002】

上述の如く摩擦ローラとの摩擦力により従動部材を作動させる摩擦駆動機構では、摩擦ローラや従動部材が磨耗してくると、摩擦ローラを従動部材へ押し付ける押付力が不足して、摩擦力低下により従動部材の作動が不安定になることが懸念される。

【0003】

そこで、上記押付力を付与する電動アクチュエータを設ける摩擦駆動機構がある(例えば、特許文献1参照)。図11を用いて具体的に説明すると、特許文献1に記載のものは、従動部材Bxに対して摩擦ローラ20xの反対側から従動部材Bxに当接する第1ローラ30xと、摩擦ローラ20xの側から従動部材Bxに当接する第2ローラ40xと、これら第1ローラ30xおよび第2ローラ40xを従動部材Bxに押し付ける圧電素子Act(電動アクチュエータ)と、実際の押付力を検出するセンサSとを備える。そして、検出した押付力が目標値となるように圧電素子Actを制御することで、磨耗による摩擦力低下を回避して、従動部材Bxの作動安定化を図っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−143159号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のものでは、押付力を付与する電動アクチュエータが必要となるため、摩擦駆動機構の大型化や構造の複雑化、ひいてはコストアップを招くこととなる。

【0006】

本発明は、こうした実情に鑑みてなされたものであり、その主たる目的は、押付力を付与する電動アクチュエータを必要とすることなく、磨耗による摩擦力低下を回避して従動部材の作動安定化を図ることを実現可能にした、摩擦駆動機構を提供することにある。

【課題を解決するための手段】

【0007】

以下、上記課題を解決するための手段、及びその作用効果について記載する。

【0008】

第1の手段は、電動モータにより回転駆動する摩擦ローラを従動部材に押し付けることで、前記摩擦ローラの回転力を前記従動部材へ摩擦により伝達して前記従動部材を作動させる摩擦駆動機構において、前記摩擦ローラおよび前記電動モータを有する駆動装置と、前記従動部材に対して前記摩擦ローラの反対側から前記従動部材に当接する第1当接部材と、前記駆動装置および前記第1当接部材を連結する連結部材と、前記連結部材を回動させる向きに弾性力を発揮する弾性部材と、を備え、前記摩擦ローラおよび前記第1当接部材は、前記連結部材が前記弾性力を受けて回動しようとする力により、前記従動部材に押し付けられていることを特徴とする。

【0009】

上記構成によれば、弾性部材の弾性力により摩擦ローラが従動部材へ押し付けられるので、摩擦ローラや従動部材が磨耗してきても、摩擦ローラを従動部材へ押し付ける押付力が不足することを回避できる。よって、上記特許文献1記載の電動アクチュエータ(圧電素子Act)を要することなく、摩擦力低下により従動部材の作動が不安定になることを解消でき、従動部材の作動安定化を図ることができる。

【0010】

さらに、駆動装置および第1当接部材を連結部材で連結し、その連結部材を回動させる向きに弾性力を発揮させて、その回動力により摩擦ローラおよび第1当接部材を従動部材に押し付けている。このため、駆動装置および第1当接部材を別々に台座等の所定場所に設置することを不要にして、その構成を簡素化することができる。例えば、電動モータを台座に取り付けて固定した場合においては、第1当接部材は連結部材を介して駆動装置に支持されることになるので、第1当接部材を台座に取り付けることを不要にできる。或いは、第1当接部材を台座に取り付けて固定した場合においては、駆動装置は連結部材を介して第1当接部材に支持されることになるので、駆動装置を台座に取り付けることを不要にできる。したがって、摩擦駆動機構を所定場所に設置する作業の手間を軽減することもできる。

【0011】

第2の手段では、前記弾性部材には、前記従動部材に当接する第2当接部材が取り付けられている。

【0012】

上記構成によれば、摩擦ローラ、第1当接部材および第2当接部材の3点で従動部材を支持させることができ、また、連結部材を回動させる向きに作用する弾性力の反力を、第2当接部材を介して従動部材から得られるようにできる。このため、前記3点で従動部材を挟み付けるように弾性力を作用させて、従動部材を回動させる向きには弾性力が作用しないようにできる。よって、従動部材が弾性力で回動しないように従動部材を押さえ込む構成(図10に例示する構成)にすることを不要にできる。

【0013】

ここで、摩擦駆動機構を実際に使用するにあたり、従動部材の作動方向をガイド部材により所定の方向に規制しておくことが望ましい。この場合、第2の手段と異なり第2当接部材を廃止すると、弾性力により従動部材がガイド部材に押し当てられて、ガイド部材から弾性力の反力を得ることとなる(図10参照)。そのため、従動部材が弾性力によりガイド部材に押し当てられたまま作動することとなるので、従動部材の作動力が小さくなるとともに、従動部材またはガイド部材の磨耗が促進される。

【0014】

これに対し第2の手段によれば、このようなガイド部材を設けた場合において、従動部材が弾性力によりガイド部材に押し当てられることを回避できるので、従動部材の作動力低下および前記磨耗を抑制できる。

【0015】

第3の手段では、前記駆動装置は、所定場所に固定された台座に取り付けられており、前記連結部材は、回動可能な状態で前記駆動装置に取り付けられており、前記従動部材の作動方向を所定の方向に規制するガイド部材を備え、前記従動部材の作動方向において、前記連結部材の回動中心位置が前記第1当接部材および前記第2当接部材の間に位置している。

【0016】

ここで、上述の如く3点で従動部材を支持させる第2の手段によれば、弾性力により従動部材がガイド部材に押し当てられないことは先述した通りであるものの、従動部材は、前記3点により挟み付けられた状態で、外部からの力や振動等により回動してガイド部材に接触し得る。したがって、ガイド部材と従動部材との接触位置と回動中心位置との距離(図7中の符号L参照)を短くするほど、従動部材がガイド部材に当接する力を小さくできるので、従動部材の作動力低下および磨耗を抑制できる。

【0017】

この点を鑑みた第3の手段では、連結部材の回動中心位置が第1当接部材および第2当接部材の間に位置するので(図1参照)、このような位置関係にない摩擦駆動機構(図7参照)に比べて、前記距離Lを短くできる。よって、従動部材の作動力低下および磨耗を抑制できる。

【0018】

第4の手段では、前記駆動装置は、所定場所に固定された台座に取り付けられ、前記連結部材は、回動可能な状態で前記駆動装置に取り付けられている。

【0019】

上記構成と異なり、連結部材を回動可能な状態で台座に取り付けるようにした場合、重量物である電動モータを、連結部材に支持させることとなる(図8参照)。すると、連結部材に要求される強度が大きくなり摩擦駆動機構の大型化を招く。これに対し第4の手段によれば、重量物である電動モータを有した駆動装置を台座に取り付けるため、その駆動装置で連結部材を支持することとなり、連結部材に要求される強度を小さくでき、摩擦駆動機構の大型化を抑制できる。

【0020】

第5の手段の発明では、前記連結部材は前記電動モータに取り付けられている。

【0021】

上記構成によれば、連結部材を取り付ける部位を駆動装置に新設することを不要にでき、既存の電動モータに連結部材を取り付けるので、摩擦駆動機構の大型化を抑制できる。さらに、連結部材にベアリングを設け、そのベアリングを電動モータの回転軸に取り付けるようにすれば、連結部材を回動可能な状態で駆動装置に取り付けるといった先述の構成を、大型化を抑制しつつ容易に実現できる。

【0022】

第6の手段では、前記摩擦ローラは、前記電動モータの回転軸に取り付けられて前記回転軸とともに回転駆動する回転体と、前記回転軸の回転径方向に弾性変形可能な状態で前記回転体に挿入配置され、前記従動部材に押し付けられながら前記回転体とともに回転駆動するコイルバネと、を備えて構成されている。

【0023】

上記構成によれば、コイルバネが弾性変形した状態で従動部材に押し付けられることになるので、摩擦ローラ(コイルバネ)と従動部材との接触面積を一定に保ちながら、摩擦ローラを従動部材に押し付けて回転力を伝達できるようになる。よって、摩擦力の安定化を図ることができ、従動部材の作動安定化を促進できる。

【0024】

第7の手段は、前記摩擦駆動機構を2つ組み合わせて構成した摩擦駆動システムであって、2つの前記摩擦駆動機構の一方を第1機構、他方を第2機構とし、かつ、前記第1機構により作動する前記従動部材を第1従動部材、前記第2機構により作動する前記従動部材を第2従動部材とした場合において、前記駆動装置を前記第1機構および前記第2機構で共用し、共用される1つの前記摩擦ローラに、前記第1従動部材および前記第2従動部材の両方を押し付けて作動させることを特徴とする。

【0025】

これによれば、1つの摩擦ローラを共用して2つの従動部材を作動させるので、これら2つの従動部材を同期して作動させることができる。すなわち、第1従動部材と第2従動部材とで、作動開始タイミングおよび作動停止タイミングを同じにすることができる。そのため、2つの従動部材を同期して作動させたい場合においては、別々の摩擦ローラを用いた場合に比べてその同期作動を容易に実現できる。また、駆動装置を共用するので摩擦駆動システムを小型にできる。

【0026】

なお、第7の手段に対して以下の構成を追加してもよい。すなわち、第1機構が備える連結部材(第1連結部材)と第2機構が備える連結部材(第2連結部材)とを一体に形成し、両方の連結部材が一体となった連結体を、回動可能な状態で駆動装置に取り付ける。こうした構成よれば、第1連結部材の駆動装置への取付けと第2連結部材の駆動装置への取付けとを共用できる。よって、両連結部材を別体に形成した場合に比べてその取付け作業を軽減できるとともに、摩擦駆動システムの小型化を図ることができる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態にかかる摩擦駆動機構の設置状態を示す図。

【図2】第1実施形態にかかる摩擦駆動機構の正面図および断面図。

【図3】第1実施形態にかかる摩擦駆動機構の概略を示す図。

【図4】第2実施形態にかかる摩擦駆動機構を示す図。

【図5】第3実施形態にかかる摩擦駆動機構を示す図。

【図6】第4実施形態にかかる摩擦駆動機構を示す図。

【図7】第5実施形態にかかる摩擦駆動機構を示す図。

【図8】第6実施形態にかかる摩擦駆動機構を示す図。

【図9】第7実施形態にかかる摩擦駆動機構を示す図。

【図10】第8実施形態にかかる摩擦駆動機構を示す図。

【図11】従来の摩擦駆動機構を示す図。

【発明を実施するための形態】

【0028】

以下、各実施形態を図面に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付しており、同一符号の部分についてはその説明を援用する。

【0029】

(第1実施形態)

本実施形態は、図1に示すようにワークWの自動選別に本発明の摩擦駆動機構を適用した例である。具体的には、ベルトコンベアBCにより図1の紙面垂直方向にワークWが逐次搬送されてくる。そして、搬送方向の所定位置(図1(a)に示す位置)でワークWが間欠的に停止するよう、ベルトコンベアBCの作動は制御される。その停止中にワークWの位置を移動させるように選別判定されると、摩擦駆動機構Aの電動モータ10を駆動制御して従動部材Bを作動させる。すると、ワークWが従動部材Bにより突き動かされてベルトコンベアBC上を移動する(図1(b)参照)。

【0030】

摩擦駆動機構Aは主に、以下に説明する電動モータ10、摩擦ローラ20、第1支持ローラ30(第1当接部材)、第2支持ローラ40(第2当接部材)、連結プレート50(連結部材)、板バネ60(弾性部材)を有して構成されている。そして、摩擦駆動機構Aは、電動モータ10により回転駆動する摩擦ローラ20を従動部材Bに押し付けることで、摩擦ローラ20の回転力を従動部材Bへ摩擦により伝達して従動部材Bを作動させる。つまり、電動モータ10の回転力が、図1の左右方向に従動部材Bを直線運動させる力に変換される。

【0031】

次に、摩擦駆動機構Aの構成について、図2を用いて説明する。なお、図2(b)は摩擦駆動機構Aの正面図であり、(a)は第1支持ローラ30の部分を示す断面図、(c)は第2支持ローラ40の部分を示す断面図である。

【0032】

電動モータ10は台座11にボルト11aで固定されており、台座11は作業床の所定場所にボルト11bで固定されている。電動モータ10の回転軸10aには、円筒形状の摩擦ローラ20が組み付けられている。摩擦ローラ20は、図示しないキー等の固定手段により回転軸10aに固定されることにより、回転軸10aと一体的に回転する。なお、摩擦ローラ20には弾性変形しない材質形状が採用されている。

【0033】

さらに回転軸10aにはベアリング12が組み付けられており、このベアリング12に連結プレート50が組み付けられている。なお、図2中の斜線を付した部分が連結プレート50である。詳細には、ベアリング12の内周面が摩擦ローラ20に嵌合し、ベアリング12の外周面が連結プレート50の取付穴50aに嵌合する。これにより、連結プレート50は電動モータ10に対して回動可能に組み付けられることとなる。なお、電動モータ10、摩擦ローラ20およびベアリング12により構成される組付体は、「駆動装置」に相当する。

【0034】

連結プレート50は、従動部材Bの下側から上側に跨って延びる形状であり、連結プレート50の一端には先述した取付穴50aが形成され、他端には支持ピン51が固定されている。なお、支持ピン51は、図示しないボルト等の固定手段により回転不能な状態で連結プレート50に固定されている。そして支持ピン51には、第1支持ローラ30が回転可能に取り付けられている。なお、第1支持ローラ30には汎用のベアリングが採用されており、このベアリングを支持ピン51に嵌合することで、回転可能な第1支持ローラ30を形成する。以上により、電動モータ10の回転軸10aと第1支持ローラ30は連結プレート50により連結される。

【0035】

連結プレート50の上端(一端)には、板バネ60の一端がボルト61により固定されている。また、板バネ60の他端には支持ピン62が固定されており、この支持ピン62には、第2支持ローラ40が回転可能に取り付けられている。なお、第2支持ローラ40には汎用のベアリングが採用されており、このベアリングを支持ピン62に嵌合することで、回転可能な第2支持ローラ40を形成する。以上により、第1支持ローラ30と第2支持ローラ40は板バネ60により連結される。

【0036】

摩擦ローラ20、第1支持ローラ30および第2支持ローラ40の回転中心線は、全て平行であり図2(a)(c)の左右方向に延びる向きである。そして、板バネ60は、この回転中心線回りに弾性変形可能な部材である。図2(b)中の2点鎖線は、板バネ60が弾性変形していない自然状態の時の位置を示しており、実線の位置まで弾性変形させた状態で板バネ60は使用される。

【0037】

摩擦ローラ20は従動部材Bの下側から従動部材Bに当接し、第1支持ローラ30および第2支持ローラ40は、従動部材Bの上側(摩擦ローラ20の反対側)から従動部材Bに当接する。そして、従動部材Bのうち摩擦ローラ20と接触する部分、および第1支持ローラ30および第2支持ローラ40と接触する部分には、面取り加工が施されている。詳細には、棒状母材を長手方向に面取り加工することで、対向する2つの平坦面Ba,Bbを形成し、平坦面Baには摩擦ローラ20が押し付けられ、平坦面Bbには第1支持ローラ30および第2支持ローラ40が押し付けられる。

【0038】

台座11には、従動部材Bの作動方向を台座11に対して所定の方向(図2(b)の左右方向)に規制する1対のガイド部材71,72が形成されている。なお、図2(a)(c)ではこれらのガイド部材71,72の記載を省略している。ガイド部材71,72は、第1支持ローラ30および第2支持ローラ40の両側に配置されており、各々のガイド部材71,72に形成された挿入穴71a,72aに、従動部材Bが挿入されている。挿入穴71a,72aの内周形状は従動部材Bの外周形状と相似であり、挿入穴71a,72aの寸法は従動部材Bの寸法よりも若干大きくなっている。これにより、従動部材Bの位置が挿入穴71a,72aの内部に規制され、従動部材Bの作動方向が図2(b)の左右方向に規制されることとなる。

【0039】

図3(a)は、図2に示す使用状態を模式的に示した図であり、図3(b)は、摩擦駆動機構Aから従動部材Bが取り除かれて板バネ60が弾性変形していない状態、図3(c)は、連結プレート50がベアリング12により回動した状態を示す図である。先ず、図3を用いて摩擦駆動機構Aに従動部材Bを設置する手順について説明する。

【0040】

駆動機構Aから従動部材Bを取り除いた状態では、連結プレート50、第1支持ローラ30、板バネ60および第2支持ローラ40が一体となって、図3(c)中の矢印に示すように、摩擦ローラ20を中心にベアリング12により回動可能である。先ず、このようにフリー回動する一体構成物の位置を、図3(b)に示す位置に回動させる(第1手順)。

【0041】

次にガイド部材71の挿入穴71aに従動部材Bを挿入し、さらに従動部材Bを摩擦ローラ20と第1支持ローラ30の間に挿入する(第2手順)。次に、従動部材Bの先端を第2支持ローラ40に押し当ててさらに挿入することで、板バネ60を弾性変形させながら、摩擦ローラ20と第2支持ローラ40の間に従動部材Bを挿入する(第3手順)。最後に、ガイド部材72挿入穴72aに従動部材Bを挿入する(第4手順)。要するに、一方のガイド部材71から他方のガイド部材72へ従動部材Bを挿入するだけで、摩擦駆動機構Aへの従動部材Bの取り付けが完了する。

【0042】

次に、図3(a)を用いて摩擦駆動機構Aの作用について説明する。

【0043】

この使用状態においては、板バネ60の弾性力は、図中の矢印Y1に示すように連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、第1支持ローラ30は従動部材Bに押し付けられ、第1支持ローラ30に押し付けられた従動部材Bは摩擦ローラ20に押し付けられる。つまり、板バネ60の弾性力により、第1支持ローラ30と摩擦ローラ20の間に従動部材Bは挟み付けられることとなる。換言すれば、従動部材Bの平坦面Bb(下面)に摩擦ローラ20が押し付けられ、平坦面Bbと反対側の平坦面Ba(上面)に第1支持ローラ30が押し付けられる。

【0044】

また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bから得られている。つまり、板バネ60の弾性力は、第1支持ローラ30により従動部材Bを下方へ押す力(弾性力Y1)と、第2支持ローラ40により従動部材Bを下方へ押す力(弾性力Y2)とに分けられる。

【0045】

ここで、摩擦ローラ20、第1支持ローラ30および第2支持ローラ40は、従動部材Bの作動方向(図2(b)の左右方向)において互いに異なる位置に配置されており、前記作動方向において第1支持ローラ30および第2支持ローラ40の間に摩擦ローラ20は配置されている。つまり、摩擦ローラ20、第1支持ローラ30および第2支持ローラ40の3点で従動部材Bは支持されている。そして、摩擦ローラ20を中心に従動部材Bに作用する回転モーメントであって、弾性力Y1により作用する回転モーメントと、弾性力Y2により作用する回転モーメントとがバランスするように構成されている。

【0046】

したがって、板バネ60の弾性力は、3点支持された従動部材Bを連結プレート50とともに回動させるようには作用しない。換言すれば、従動部材Bは、3つのローラ20,30,40により挟み付けられたまま、図3(c)中の矢印と同様にフリー回動する状態となっている。

【0047】

以上詳述した本実施形態によれば、以下の効果が得られるようになる。

【0048】

(1)板バネ60の弾性力により従動部材Bを摩擦ローラ20へ押し付けるので、摩擦ローラ20や従動部材Bが磨耗してきても、摩擦ローラ20を従動部材Bへ押し付ける押付力が不足することを回避できる。よって、圧電素子等の電動アクチュエータを要することなく、従動部材Bの作動安定化を図ることができる。

【0049】

(2)電動モータ10および第1支持ローラ30を連結プレート50で連結し、その連結プレート50を回動させる向きに弾性力Y1を発揮させて、摩擦ローラ20および第1支持ローラ30の間に従動部材Bを挟み付ける。そのため、電動モータ10および第1支持ローラ30を別々に台座11等の所定場所に設置することを不要にして、その構成を簡素化することができる。したがって、台座11をボルト11b等で所定場所に固定するだけで摩擦駆動機構Aの設置が完了するので、ベルトコンベアBC等が設置された作業場における摩擦駆動機構Aの設置作業を軽減することもできる。

【0050】

(3)3つのローラ20,30,40で3点支持するとともに、板バネ60の弾性力Y1に対する反力を従動部材Bから得るように構成し、かつ、弾性力Y1による回転モーメントと弾性力Y2による回転モーメントとがバランスするように構成するので、従動部材Bは、3つのローラ20,30,40により挟み付けられたままフリー回動する状態となっている。そのため、弾性力Y1により従動部材Bがガイド部材71,72に押し付けられることを回避できる。よって、従動部材Bの作動力低下およびガイド部材71,72の磨耗を抑制できる。

【0051】

(4)電動モータ10の回転軸10aにベアリング12を介して連結プレート50を取り付けるので、連結プレート50を回動可能に取り付ける部位を台座11等に形成することを不要にでき、ひいては摩擦駆動機構Aの大型化を抑制できる。

【0052】

(5)ここで、摩擦ローラ20を従動部材Bに押し付ける押付力を過大に設定すると、従動部材Bに過負荷がかかる等のオーバーロード時に、摩擦駆動機構Aの構成部品が損傷する懸念が生じる。一方、前記押付力を過小に設定すると、摩擦力不足による摩擦ローラ20のスリップ発生が懸念される。したがって、押付力は高精度で設定することが要求される。この要求に対し本実施形態では、3つのローラ20,30,40には弾性変形しない材質形状が採用されており、板バネ60の弾性力で押付力を生じさせる構造であるため、ローラ20,30,40自身の弾性力を考慮することなく、板バネ60の弾性力のみにより押付力を設定できる。そのため、当該押付力を高精度で設定できるとともに、押付力を自動的に調節することができる。

【0053】

(第2実施形態)

上記第1実施形態では、摩擦ローラ20に弾性変形しない材質形状を採用しているのに対し、図4に示す本実施形態では、摩擦ローラ20が回転軸10aの回転径方向に弾性変形可能に構成されている。

【0054】

図4(a)は、図2(c)に対応する断面図であり、図4(b)(c)は、図4(a)の拡大図である。図示されるように、本実施形態にかかる摩擦ローラ20は、以下に説明するスリーブ21、キャップ22およびコイルバネ(コイルバネ23)を備えて構成されている。なお、スリーブ21およびキャップ22は「回転体」に相当する。また、図中の斜線を付した部分がコイルバネ23および回転体21,22である。

【0055】

スリーブ21は、電動モータ10の回転軸10aに挿入配置される円筒形状の部材であり、回転軸10aに対してキー等により回転不能に固定されている。キャップ22は、スリーブ21の先端に固定された部材であり、図4の例ではキャップ22とスリーブ21を嵌合させて溶接により固定している。コイルバネ23は、スリーブ21に挿入配置されている。また、コイルバネ23の先端部23aがキャップ22に溶接等により固定されている。そして、コイルバネ23の内周面とスリーブ21の外周面との間には隙間20aが形成されている。

【0056】

したがって、電動モータ10を回転駆動させると、スリーブ21、キャップ22およびコイルバネ23は回転軸10aとともに一体となって回転する。なお、コイルバネ23を形成する線材が断面半円形状となるように、コイルバネ23の外周面23bは切削加工されている。これにより、コイルバネ23の外周面23bは、従動部材Bの平坦面Baと線接触する。なお、押付力が所定値未満(小負荷)であれば、外周面23bを切削せずにコイルバネ23をそのまま使用してもよい。

【0057】

また、コイルバネ23とスリーブ21の間に隙間20aを形成することにより、コイルバネ23の外周面23bに従動部材Bが押し付けられると、図4(b)に示す自然状態のコイルバネ23は、図4(c)に示すように、回転軸10aの回転径方向(図4の上下方向)に弾性変形する。したがって、コイルバネ23は、図4(c)に示す如く弾性変形した状態で回転軸10aとともに回転駆動する。つまり、コイルバネ23(摩擦ローラ20)を従動部材Bに押し付ける押付力は、板バネ60の弾性力とコイルバネ23の弾性力の両方により発揮される。

【0058】

以上により、本実施形態によれば、従動部材Bの平坦面Baの形状に倣ってコイルバネ23が変形するので、コイルバネ23と従動部材Bとの接触面積が一定に保たれるようになる。よって、コイルバネ23と従動部材Bとの摩擦力を安定させて、従動部材Bの作動安定化を促進できる。また、コイルバネ23と従動部材Bとの間に粉塵等の異物が噛み込んだ場合であっても、その異物の形状に倣ってコイルバネ23が変形するので、接触面積の低下による摩擦力低下を抑制できる。

【0059】

(第3実施形態)

図5に示す本実施形態は、上記第1実施形態にかかる摩擦駆動機構Aを2つ組み合わせて構成された、摩擦駆動システムの一例である。以下の説明では、2つの摩擦駆動機構の一方を第1機構A1、他方を第2機構A2とし、かつ、第1機構A1により作動する従動部材を第1従動部材B1、第2機構A2により作動する従動部材を第2従動部材B2と呼ぶ。なお、図5(b)では紙面垂直方向が重力の上下方向であり、図示される摩擦駆動システムは、ベルトコンベアにより逐次搬送されてくるワークWの移動を、第1従動部材B1および第2従動部材B2で交互に規制させる用途に用いられている。

【0060】

図5に示す第1機構A1および第2機構A2と図2に示す摩擦駆動機構Aとの違いは、台座11、電動モータ10、摩擦ローラ20およびベアリング12を両機構A1,A2で共用し、共用される1つの摩擦ローラ20に、第1従動部材B1および第2従動部材B2の両方を押し付けて作動させる点である。

【0061】

また、図5に示す摩擦駆動システムでは、第1機構A1が備える連結プレート50(第1連結部材)と第2機構が備える連結プレート50(第2連結部材)とを1枚のプレートで一体に形成し、その一体となった連結プレート50(連結体)をベアリング12に組み付けて、回動可能な状態で電動モータ10に取り付けている。

【0062】

したがって、電動モータ10を正転駆動させると、第1従動部材B1がワーク側へ作動すると同時に、第2従動部材B2が反ワーク側へ作動して、図5(b)に示す状態となり、第1従動部材B1の位置でワークWが滞留する。一方、電動モータ10を逆転駆動させると、第1従動部材B1が反ワーク側へ作動すると同時に、第2従動部材B2がワーク側へ作動して、第2従動部材B2の位置でワークWが滞留する。つまり、2つの従動部材B1,B2が互いに異なる向きに同期して作動する。

【0063】

以上により、本実施形態によれば、1つの摩擦ローラ20を共用して2つの従動部材B1,B2を作動させるので、これらの従動部材B1,B2を互いに異なる向きに同期して作動させることを容易に実現できる。

【0064】

また、台座11、電動モータ10、摩擦ローラ20およびベアリング12を両機構A1,A2で共用するので、摩擦駆動システムを小型にできる。また、1つの台座11を所定場所に設置するだけで、2つの摩擦駆動機構A1,A2の設置が完了するので、ベルトコンベアBC等が設置された作業場における摩擦駆動機構A1,A2の設置作業を軽減できる。

【0065】

さらに、両機構A1,A2の連結プレート50を1枚のプレートで一体に形成するので、1つの連結プレート50を電動モータ10に取り付けるだけで両機構A1,A2の連結プレート50の電動モータ10への取付けを完了できる。よって、その取付け作業を軽減できるとともに、摩擦駆動システムの小型化を図ることができる。

【0066】

(第4実施形態)

上記第1実施形態では従動部材Bが直線状に延びる形状であるのに対し、図6に示す本実施形態では従動部材B3が円環形状である。なお、図6では、円環形状の従動部材B3の上半分を省略して図示している。また、図6(a)は図6(b)のA−A断面図である。

【0067】

従動部材B3は、円盤プレートB3aにアングルB3bをボルト等により固定して構成されており、円盤プレートB3aのボス部B3cをベアリング70に組み付けている。また、このベアリング70は台座110に組み付けられている。したがって、従動部材B3は回転可能な状態で台座110に支持されていると言える。

【0068】

本実施形態にかかる摩擦駆動機構A3は、図2に示す摩擦駆動機構Aの構造と概略同一であり、台座110の形状と、電動モータ10の台座110への取り付け構造が異なるのみである。そして、第1支持ローラ30および第2支持ローラ40と摩擦ローラ20との間にアングルB3bが挟み付けられており、これら3つのローラ20,30,40が板バネ60の弾性力によりアングルB3bに押し付けられている。

【0069】

以上により、本実施形態によれば、電動モータ10を駆動させると摩擦ローラ20が回転駆動し、その回転駆動力が摩擦によりアングルB3bに伝達され、ベアリング70に支持されている従動部材B3が回転する。つまり、本実施形態にかかる摩擦駆動機構A3は、減速機構として機能していると言える。

【0070】

また、板バネ60を弾性変形させることにより、第1支持ローラ30、第2支持ローラ40、および摩擦ローラ20を従動部材B3に押しつける構成であるため、直線状に延びる従動部材Bに限らず、円環形状の従動部材B3に適用することができる。さらに、第1支持ローラ30、第2支持ローラ40、および摩擦ローラ20を従動部材B3に押しつける力が自動的に調節される。

【0071】

(第5実施形態)

上記第1実施形態では、従動部材Bに対して摩擦ローラ20の反対側に第2支持ローラ40が位置するのに対し、図7に示す本実施形態では、従動部材Bに対して摩擦ローラ20と同じ側に第2支持ローラ40が位置する。要するに、図3(a)に示す第1支持ローラ30と摩擦ローラ20とを取替えて構成したのが、本実施形態にかかる摩擦駆動機構である。

【0072】

図7に示す使用状態では板バネ60が弾性変形しており、その弾性力は、連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、第1支持ローラ30は従動部材Bの平坦面Bb(下面)に押し付けられ、第1支持ローラ30に押し付けられた従動部材Bの平坦面Ba(上面)は摩擦ローラ20に押し付けられる。また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bの平坦面Ba(上面)から得られる。

【0073】

以上により、本実施形態によっても上記第1実施形態と同様の効果が発揮される。但し、上記第1実施形態では連結プレート50の回動中心位置が第1支持ローラ30と第2支持ローラ40の間に位置するのに対し、本実施形態では、連結プレート50の回動中心位置が両ローラ30,40の間に位置しない。このことに起因して、第1実施形態の方が以下に説明する点で本実施形態より有利である。

【0074】

すなわち、本実施形態によると、連結プレート50の回動中心位置(ベアリング12の中心)からガイド部材72の挿入穴72aの位置(接触位置)までの距離Lが、図3(a)に示す第1実施形態の場合に比べて長くなる。そのため、台座11に対するベアリング12やガイド部材72の位置精度のずれが、挿入穴72aと従動部材Bとのクリアランスに及ぼす影響が大きくなる。よって、2つの挿入穴71a,72aの中心に従動部材Bの中心を位置させる精度は、前記距離Lが長くなるほど低くなる。

【0075】

したがって、回動中心位置からガイド部材72までの距離が短い上記第1実施形態の方が、本実施形態に比べて2つの挿入穴71a,72aと従動部材Bとのクリアランスを高精度で管理できる。よって、従動部材Bがガイド部材71,72に当接する力を小さくでき、従動部材Bの作動力低下および磨耗を抑制できる点で、第1実施形態の方が有利である。

【0076】

(第6実施形態)

上記第5実施形態では、電動モータ10および摩擦ローラ20を有して構成される駆動装置を台座11に固定しているが、図8に示す本実施形態では、第1支持ローラ30を台座(図示略)に対して回動可能に取り付けている。

【0077】

より詳細に説明すると、図8に示す第1支持ローラ30は、回転可能な状態で台座に取り付けられている。また、台座には連結プレート50を回動可能に支持するベアリング12が取り付けられている。連結プレート50の一端にはベアリング12が取り付けられ、他端には摩擦ローラ20が取り付けられている。

【0078】

図8に示す使用状態では板バネ60が弾性変形しており、その弾性力は、連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、摩擦ローラ20は従動部材Bの平坦面Ba(上面)に押し付けられ、摩擦ローラ20に押し付けられた従動部材Bの平坦面Bb(下面)は第1支持ローラ30に押し付けられる。また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bの平坦面Ba(上面)から得られる。

【0079】

以上により、本実施形態によっても先述した第1実施形態と同様の効果が発揮される。但し、上記第1実施形態では電動モータ10を台座に支持させて、台座に支持された電動モータ10に、連結プレート50、第1支持ローラ30、第2支持ローラ40および板バネ60からなる構造体を支持させている。これに対し、本実施形態では、連結プレート50を台座に支持させて、台座に支持された連結プレート50に、電動モータ10、摩擦ローラ20、第2支持ローラ40および板バネ60からなる構造体を支持させている。このことに起因して、第1実施形態の方が以下に説明する点で本実施形態より有利である。

【0080】

すなわち、本実施形態によると、重量物である電動モータ10を、連結プレート50に支持させることとなるので、連結プレート50やベアリング12に要求される強度が大きくなり摩擦駆動機構の大型化を招く。これに対し上記第1実施形態では、重量物である電動モータ10を台座に支持させて、台座に支持された電動モータ10に、連結プレート50等を支持させるので、連結プレート50やベアリング12に要求される強度を小さくでき、摩擦駆動機構の大型化を抑制できる。

【0081】

(第7実施形態)

上記第1実施形態では、従動部材Bに対して摩擦ローラ20の反対側に第2支持ローラ40を配置するのに対し、図9に示す本実施形態では、従動部材Bに対して摩擦ローラ20と同じ側に第2支持ローラ40を配置する。

【0082】

図9に示す使用状態では板バネ60が弾性変形しており、その弾性力は、連結プレート50を反時計回りに回動させようとする向きに作用する。これにより、第1支持ローラ30は従動部材Bの平坦面Ba(上面)に押し付けられ、第1支持ローラ30に押し付けられた従動部材Bの平坦面Bb(下面)は摩擦ローラ20に押し付けられる。また、板バネ60の弾性力に対する反力は、第2支持ローラ40を介して従動部材Bの平坦面Bb(下面)から得られる。

【0083】

以上により、本実施形態によっても先述した第1実施形態と同様の効果が発揮される。但し本実施形態では、板バネ60が従動部材Bを跨って配置しなければならないので、板バネ60の構造が複雑になるとともに大型化を招く。この点で、第1実施形態の方が本実施形態に比べて有利である。

【0084】

(第8実施形態)

上記第1実施形態では、第2支持ローラ40を板バネ60(弾性部材)に取り付けることで、板バネ60の弾性力の反力を従動部材Bから得るように構成している。これに対し本実施形態では、第2支持ローラ40を廃止して、従動部材Bとは別部材の台座等から弾性力の反力を得るように構成している。

【0085】

例えば、図10中の実線に示すように、ねじりコイルバネ60Aや渦巻きバネ等の回転トルクを生じさせる弾性部材を連結プレート50に取り付ければよい。或いは、図10中の2点鎖線に示すように、付勢力を発生させるコイルバネ60B等の弾性部材を連結プレート50に取り付ければよい。これらの場合の弾性力の反力は、電動モータ10や台座から得るように構成すればよい。

【0086】

ここで、本実施形態によると、ねじりコイルバネ60Aの弾性力は、3点支持された従動部材Bを連結プレート50とともに回動させるように作用する。図10の例では、反時計回りに回動させるように作用する。そのため、ガイド部材71,72の挿入穴71a,72aに従動部材Bが弾性力で押し当てられて、ガイド部材71,72から弾性力の反力を得ることとなる。そのため、従動部材Bが弾性力によりガイド部材71,72に押し当てられたまま作動することとなるので、従動部材Bの作動力が小さくなるとともに、従動部材Bまたはガイド部材71,72の磨耗が促進される。

【0087】

これに対し、上記第1実施形態にかかる摩擦駆動機構Aは、回転モーメントがバランスするため、板バネ60の弾性力は、3点支持された従動部材Bを連結プレート50とともに回動させるようには作用しない。そのため、上述した磨耗の懸念を軽減できる点で、第1実施形態の方が本実施形態に比べて有利である。

【0088】

(他の実施形態)

本発明は上記実施形態の記載内容に限定されず、以下のように変更して実施してもよい。また、各実施形態の特徴的構成をそれぞれ任意に組み合わせるようにしてもよい。

【0089】

・本発明にかかる従動部材B,B3は直線形状や円環形状に限定されるものではなく、例えば円弧形状や螺旋形状等であってもよい。

【0090】

・上記各実施形態では、第1支持部材30および第2支持部材40に、回転可能なローラ(ベアリング)を採用しているが、これらの支持部材30,40に、回転不能なピン等の部材を採用することもできる。

【0091】

・上記第1実施形態では連結プレート50を電動モータ10の回転軸10aに取り付けているが、回転軸10a以外の箇所(例えば、電動モータ10を台座11に取り付けるブラケットや、台座11等)に取り付けてもよい。この場合、連結部材の回動中心と摩擦ローラ20の回転中心とは一致していなくてもよい。

【0092】

・上記第1実施形態にかかる各ローラ20,30,40は、回転径方向には弾性変形しない部材を採用しているが、弾性変形可能な部材を採用してもよい。

【符号の説明】

【0093】

10…電動モータ、11,110…台座、20…摩擦ローラ、23…コイルバネ、30…第1支持ローラ(第1当接部材)、40…第2支持ローラ(第2当接部材)、50…連結プレート(連結部材)、60…板バネ(弾性部材)、21…スリーブ(回転体)、22…キャップ(回転体)、71,72…ガイド部材、A,A3…摩擦駆動機構、A1…第1機構、A2…第2機構、B,B3…従動部材、B1…第1従動部材、B2…第2従動部材。

【特許請求の範囲】

【請求項1】

電動モータにより回転駆動する摩擦ローラを従動部材に押し付けることで、前記摩擦ローラの回転力を前記従動部材へ摩擦により伝達して前記従動部材を作動させる摩擦駆動機構において、

前記摩擦ローラおよび前記電動モータを有する駆動装置と、

前記従動部材に対して前記摩擦ローラの反対側から前記従動部材に当接する第1当接部材と、

前記駆動装置および前記第1当接部材を連結する連結部材と、

前記連結部材を回動させる向きに弾性力を発揮する弾性部材と、

を備え、

前記摩擦ローラおよび前記第1当接部材は、前記連結部材が前記弾性力を受けて回動しようとする力により、前記従動部材に押し付けられていることを特徴とする摩擦駆動機構。

【請求項2】

前記弾性部材には、前記従動部材に当接する第2当接部材が取り付けられていることを特徴とする請求項1に記載の摩擦駆動機構。

【請求項3】

前記駆動装置は、所定場所に固定された台座に取り付けられており、

前記連結部材は、回動可能な状態で前記駆動装置に取り付けられており、

前記従動部材の作動方向を所定の方向に規制するガイド部材を備え、

前記従動部材の作動方向において、前記連結部材の回動中心位置が前記第1当接部材および前記第2当接部材の間に位置していることを特徴とする請求項2に記載の摩擦駆動機構。

【請求項4】

前記駆動装置は、所定場所に固定された台座に取り付けられ、

前記連結部材は、回動可能な状態で前記駆動装置に取り付けられていることを特徴とする請求項1または2に記載の摩擦駆動機構。

【請求項5】

前記連結部材は前記電動モータに取り付けられていることを特徴とする請求項1〜4のいずれか1つに記載の摩擦駆動機構。

【請求項6】

前記摩擦ローラは、

前記電動モータの回転軸に取り付けられて前記回転軸とともに回転駆動する回転体と、

前記回転軸の回転径方向に弾性変形可能な状態で前記回転体に挿入配置され、前記従動部材に押し付けられながら前記回転体とともに回転駆動するコイルバネと、

を備えて構成されていることを特徴とする請求項1〜5のいずれか1つに記載の摩擦駆動機構。

【請求項7】

請求項1〜6のいずれか1つに記載の摩擦駆動機構を2つ組み合わせて構成した摩擦駆動システムであって、

2つの前記摩擦駆動機構の一方を第1機構、他方を第2機構とし、かつ、前記第1機構により作動する前記従動部材を第1従動部材、前記第2機構により作動する前記従動部材を第2従動部材とした場合において、

前記駆動装置を前記第1機構および前記第2機構で共用し、共用される1つの前記摩擦ローラに、前記第1従動部材および前記第2従動部材の両方を押し付けて作動させることを特徴とする摩擦駆動システム。

【請求項1】

電動モータにより回転駆動する摩擦ローラを従動部材に押し付けることで、前記摩擦ローラの回転力を前記従動部材へ摩擦により伝達して前記従動部材を作動させる摩擦駆動機構において、

前記摩擦ローラおよび前記電動モータを有する駆動装置と、

前記従動部材に対して前記摩擦ローラの反対側から前記従動部材に当接する第1当接部材と、

前記駆動装置および前記第1当接部材を連結する連結部材と、

前記連結部材を回動させる向きに弾性力を発揮する弾性部材と、

を備え、

前記摩擦ローラおよび前記第1当接部材は、前記連結部材が前記弾性力を受けて回動しようとする力により、前記従動部材に押し付けられていることを特徴とする摩擦駆動機構。

【請求項2】

前記弾性部材には、前記従動部材に当接する第2当接部材が取り付けられていることを特徴とする請求項1に記載の摩擦駆動機構。

【請求項3】

前記駆動装置は、所定場所に固定された台座に取り付けられており、

前記連結部材は、回動可能な状態で前記駆動装置に取り付けられており、

前記従動部材の作動方向を所定の方向に規制するガイド部材を備え、

前記従動部材の作動方向において、前記連結部材の回動中心位置が前記第1当接部材および前記第2当接部材の間に位置していることを特徴とする請求項2に記載の摩擦駆動機構。

【請求項4】

前記駆動装置は、所定場所に固定された台座に取り付けられ、

前記連結部材は、回動可能な状態で前記駆動装置に取り付けられていることを特徴とする請求項1または2に記載の摩擦駆動機構。

【請求項5】

前記連結部材は前記電動モータに取り付けられていることを特徴とする請求項1〜4のいずれか1つに記載の摩擦駆動機構。

【請求項6】

前記摩擦ローラは、

前記電動モータの回転軸に取り付けられて前記回転軸とともに回転駆動する回転体と、

前記回転軸の回転径方向に弾性変形可能な状態で前記回転体に挿入配置され、前記従動部材に押し付けられながら前記回転体とともに回転駆動するコイルバネと、

を備えて構成されていることを特徴とする請求項1〜5のいずれか1つに記載の摩擦駆動機構。

【請求項7】

請求項1〜6のいずれか1つに記載の摩擦駆動機構を2つ組み合わせて構成した摩擦駆動システムであって、

2つの前記摩擦駆動機構の一方を第1機構、他方を第2機構とし、かつ、前記第1機構により作動する前記従動部材を第1従動部材、前記第2機構により作動する前記従動部材を第2従動部材とした場合において、

前記駆動装置を前記第1機構および前記第2機構で共用し、共用される1つの前記摩擦ローラに、前記第1従動部材および前記第2従動部材の両方を押し付けて作動させることを特徴とする摩擦駆動システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−44377(P2013−44377A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182220(P2011−182220)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000106760)CKD株式会社 (627)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000106760)CKD株式会社 (627)

【Fターム(参考)】

[ Back to top ]