摩耗量の評価方法

【課題】摩耗損失が非常に小さい摩耗痕においても,その摩耗量を評価出来るようにする。

【解決手段】摩耗試験による質量損失が非常に小さい生分解性セラミックスとチタンの複合材料などの材料の摩耗量の評価において,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,デジタルマイクロスコープで測定した摩耗痕の幅方向の断面積を用いて,摩耗により損失した体積を得、この摩耗損失体積に基づいて前記材料の摩耗量の評価を行う。

【解決手段】摩耗試験による質量損失が非常に小さい生分解性セラミックスとチタンの複合材料などの材料の摩耗量の評価において,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,デジタルマイクロスコープで測定した摩耗痕の幅方向の断面積を用いて,摩耗により損失した体積を得、この摩耗損失体積に基づいて前記材料の摩耗量の評価を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,摩耗量の評価方法に関し,特に摩耗量が測定困難な小さな摩耗現象を精度良く評価するのに用いて好適なるものである。

【背景技術】

【0002】

現在,硬組織代替材料としてチタン合金が広く使用されているが,ヤング率が骨のそれ(約20GPa)に対して約100〜120GPaと高く,人工骨と骨との界面の応力集中に伴う骨折や骨組織の収縮,腫瘍の発生の原因となる事が問題となっている。 また,チタンは骨結合性の高い材料であるが,長期使用に伴う部材の緩みなど固定の問題もある。そこで,低ヤング率化と骨と材料との長期固定を実現する材料として,多孔質チタンが注目されている。しかし,この材料は表面が平滑でないため,生体内に埋入した直後に生体との接触により周辺組織を損傷する恐れがある。また,強度や耐摩耗性が低く,生体内で摩耗粉を生じ周辺組織の壊死や骨吸収の原因となる恐れがある。

【0003】

これらの問題を解決する手段の一つとして,多孔質金属材料の空孔内に生分解性セラミックス材料を分布させ表面を平滑化した医療用複合材料が考えられた。この材料は,生体内に埋入されると徐々に生分解性セラミックスが分解される。そこへ骨組織が侵入し,骨結合表面の増大と機械的嵌合力による部材固定向上が見込める。この作用により骨と人工骨が強固に固定されるだけでなく,セラミックスとチタンが反応し硬質な表面となることから,耐摩耗性が向上し,また,平滑化によって周辺組織の損傷や摩耗粉の発生が防止出来る。

【0004】

この様な生分解性セラミックスと多孔質チタンの複合化技術として,特許文献1に示されるようなチタン粉末と生分解性セラミックスを積層化し放電プラズマ焼結法にて焼結する技術や,非特許文献1に示すようなチタン粉末と生分解性セラミックスを混合し放電プラズマ焼結法にて焼結する技術がある。また,特許文献1はチタンとハイドロキシアパタイトの傾斜機能材料の作製技術である。また非特許文献1では,焼結状態の評価をビッカース硬さにより行っているが,非平衡状態での焼結により平衡状態より低温でセラミックスとチタンの反応が起こり,材料の硬化が顕著に起こるため,焼結状態の評価をビッカース硬度などの硬さで評価することが困難であった。また本材料についてピンオンディスク式摩耗試験を行い,摩耗量から焼結度の評価を行う場合,摩耗量が非常に小さいため,質量損失から摩耗体積を得ることが困難であるという問題点を有していた。摩耗を評価する手法として,特許文献2に示すようなフレッチングにより生じた損傷部の損傷度の評価手法がある。これは,凹凸損傷部を内側に含む矩形枠の面積と,枠内での凸部の最大高さを乗じて1/3乗した値を損傷度として求める手法である。しかし,特許文献2は面積と最大高さから損傷度という簡略化した指標であり,実際の摩耗量の評価ではない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008-307071号公報

【特許文献2】特開2006-292029号公報

【非特許文献】

【0006】

【非特許文献1】E. Miura-Fujiwara, T. Teramoto, H. Sato, E. Kobayashi, Y. Watanabe, Mater. Sci. Forum, Vols.654-656, p.2158 (2010).

【発明の概要】

【発明が解決しようとする課題】

【0007】

複合材料では,ピンオンディスク摩耗による質量損失が非常に小さく,測定誤差が大きいことから,質量あるいは体積から摩耗損失量を求めることが出来ない。その様な摩耗損失が非常に小さい摩耗痕においても,その摩耗量を評価出来るようにすることを目的とする。

【課題を解決するための手段】

【0008】

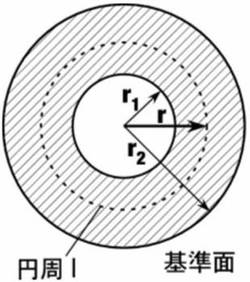

本発明者らは,生分解性セラミックスとチタンの複合材料のピンオンディスク摩耗試験後の摩耗量を測定するにあたり,その質量損失が非常に小さいため,体積から摩耗損失量を求めることが出来ないという問題点を解決すべく検討を重ねた。その結果,摩耗体積を見積る手法として,図1に示すように,円環形状の摩耗痕と摩耗面に対し法線方向から見た(つまり紙面上方から見た)円環の幅の中心を半径とした円周の長さと,図2に示した摩耗痕の断面積とを用いることで,摩耗により損失した体積を得る,つまり摩耗痕の表面形状と断面形状とから摩耗量を求めることを考えた。

【0009】

本発明は上記の検討を基になされたもので、請求項1に記載の発明は、材料の摩耗量の評価方法であって,摩耗痕の重心の軌跡の長さと摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出し,この摩耗損失体積に基づいて前記材料の摩耗量の評価を行うことを特徴とする。

【0010】

この場合,請求項2に記載の発明のように,前記材料についてピンオンディスク摩耗試験を行い,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出するものとすることが出来る。また,請求項2に記載の発明の様な円環状の摩耗痕に限らず,直線状の摩耗痕にも本発明は適用可能である。直線状の摩耗痕の場合には,摩耗痕の重心の軌跡の長さとして摩耗痕の長手方向の長さを用い,それに摩耗痕の断面積を乗じることにより摩耗痕の摩耗損失体積を算出するようにすればよい。

【0011】

なお,上記した円環形状の摩耗痕の幅の中心を半径とした円周の長さは,摩耗痕の幅の中心からピンの回転中心までの距離を求めることによって得ることが出来る。また,摩耗痕の断面積は、表面プロファイルから求めた摩耗痕の平均断面積から得ることが出来る。

【0012】

上記した材料の摩耗量の評価は,請求項3に記載の発明のように,前記摩耗痕の摩耗損失体積と前記材料の密度とから摩耗損失質量を求め,この摩耗損失質量から前記材料の摩耗量の評価を行うようにしてもよい。

【0013】

また,上記した材料としては,請求項4に記載の発明のように、セラミックスと金属の複合材料、生分解性材料と金属の複合材料、生分解性材料とチタンの複合材料およびβ-TCPとチタンの複合材料のいずれかとすることが出来る。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例で摩耗体積並びに摩耗量を測定する対象となる複合材料のピンオンディスク摩耗試験で生じた円環状摩耗痕を摩耗表面法線方向から見た形状を示す図。

【図2】本発明の実施例で摩耗体積並びに摩耗量を測定する対象となる複合材料のピンオンディスク摩耗試験で生じた円環状摩耗痕を断面方向から見た形状を示す図。

【図3】ピンオンディスク摩耗試験により生じた摩耗痕を,デジタルマイクロスコープによって摩耗表面法線方向から観察した1例を示す顕微鏡写真。

【図4】デジタルマイクロスコープを用いて,摩耗痕の一部を撮影した像と,焦点距離から求めた断面プロファイルを測定した1例を示す顕微鏡写真。

【図5】デジタルマイクロスコープを用いて,図4と同じく摩耗痕の断面プロファイルを測定した別例を示す顕微鏡写真。

【図6】複合材料の摩耗痕の幅と,焼結温度の関係を示す図。

【図7】複合材料の摩耗痕の断面積の平均値と,焼結温度の関係を示す図。

【図8】本発明の手法で求めた複合材料の摩耗体積と,焼結温度の関係を示す図。

【発明を実施するための形態】

【0015】

本実施形態では,図1に示すように,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,デジタルマイクロスコープで測定した摩耗痕の幅方向の断面積を用いて,摩耗により損失した体積を得ることを特徴としている。図3には生分解性セラミックスとチタンの複合材料のピンオンディスク摩耗試験により生じた摩耗痕を摩耗表面法線方向から観察した写真,図4と図5に摩耗痕の一部を撮影した像と,焦点距離から求めた断面プロファイルを測定した写真をそれぞれ示しているが,本手法において,対象となる材料および摩耗痕を発生させる方法および測定方法は問わない。

【0016】

計算方法としては,測定した円周長をl,平均断面積をAとした場合,摩耗体積Vは(重心の軌跡の長さ)x(断面積)=l x Aで求めることが出来る。図1に示す摩耗痕の外側の半径r2と内側の半径r1から,重心r = (r2+ r1)/2が決まり,その軌跡の長さl = 2πrが得られる。断面積は,デジタルマイクロスコープで図4や図5に示すような断面プロファイルから測定した。図2に示す様に,摩耗していない材料表面を基準面として線分を引き,摩耗痕の基準面上における幅Lと,摩耗凹面の最大深さdを求めた。摩耗痕の幅Lと最大深さdを高さとした長方形の面積より,基準面から深さdまでの断面プロファイル線以下と幅Lに囲まれた部分の面積を減じ,摩耗断面積を求めた。この断面積を求める操作を摩耗痕の何か所かで繰り返し,断面積の平均値Aを求めた。このようにして得られた断面積と中心半径から,V = 2πrAが摩耗体積として得られる。更に,材料の密度をρとすると,摩耗損失質量MはM = ρV = 2πρrAとなる。

【実施例】

【0017】

摩耗量の評価の実施例として,異なる焼結条件で作成したチタンとβ-TCP(β-三リン酸カルシウム)の複合材料のピンオンディスク摩耗試験の結果を示す。

【0018】

図3で示すようなデジタルマイクロスコープで撮影した円環形状の摩耗痕について,円の中心から摩耗痕の内側の半径r1と外側の半径r2を求め,摩耗痕の幅方向の中心半径rを求めた。図1に示す摩耗痕の外側の半径r2と内側の半径r1から,r = (r2+ r1)/2が決まり,その軌跡の長さl = 2πrが得られた。断面積は,デジタルマイクロスコープで図4や図5に示すような断面プロファイルから測定した。図から,摩耗していない材料表面を基準面として設定して線分を引き,図2に示す様に摩耗痕の基準面上における幅Lと,摩耗凹面の最大深さdを求めた。摩耗痕の幅と最大深さを高さとした長方形の面積より,幅Lとプロファイルを表す線以下深さdまでで囲まれた面積を減じ,摩耗断面積を求めた。この断面積を求める操作を摩耗痕の何か所かで繰り返し,断面積の平均値Aを求めた。

【0019】

図6に,デジタルマイクロスコープの観察結果より求めた摩耗痕の幅Lと,焼結温度の関係を示す。焼結温度が高くなるほど,摩耗痕幅は減少した。また,図7に,摩耗痕の深さと焼結温度の関係を示す。図6と同様,焼結温度が高くなるほど,摩耗痕の深さが小さくなる傾向が見られたが,焼結温度増加に伴う減少傾向は,摩耗痕の幅よりも顕著であった。すなわち,摩耗痕の幅あるいは最大深さは共に同じ傾向を示し,摩耗量の定性的な評価に有効であることを示す。続いて,本発明における,測定した摩耗痕の外側の半径r2と内側の半径r1から,中心半径r = (r2+ r1)/2を求め,その軌跡の長さl = 2πrと,平均断面積をAから求めた摩耗体積V = 2πrAを焼結温度に対して表した図を図8に示す。摩耗体積は焼結温度の上昇に対して急激に減少しており,特に1173 Kと1273 Kにおける落差が激しい。また,最も小さい摩耗体積を示すのは1473 Kで焼結した試料であった。すなわち,最も高い耐摩耗性を示すのは1473 Kで焼結した試料であることが示された。1173 Kと1273 Kでの摩耗体積の差は,これらの温度を境にチタンの焼結が促進される事を示していると考えられた。このように,摩耗痕の幅あるいは深さのみでも定性的な摩耗量の評価は可能であるが,定量的に評価するには,摩耗体積の評価が必要である。また,本実施例で評価した材料の摩耗量は10-11m3のオーダーと小さい値を示すが,材料の密度をρとし,摩耗損失質量MをM = ρV = 2πρrAの式で求めることで,ブロックオンディスク試験などの摩耗質量の大きな実験結果との比較が可能である。

【0020】

この実施例で示した多孔質チタンとβ-TCP複合材は,例として歯根インプラント材料としての用途が考えられる。すなわち,時間経過に伴い細胞と接することが出来る材料表面付近のβ-TCPが分解され,骨組織の空孔中への成長を促進し,それによって機械的に多孔質チタンと嵌合する事により生体インプラントの骨固定を促進して,多孔質チタンの体内中で高い固定力を維持する材料としての利用が可能である。また,材料内部はβ-TCPが充■された状態のままのため,表面から内部への骨組織とβ-TCPの組成傾斜を得ることが可能となり,顎骨と生体インプラント界面の応力集中を抑制し,インプラントと顎骨界面の咬合応力の集中による骨吸収の抑制が期待出来る。

【0021】

以上述べた、摩耗痕の摩耗損失量の測定手法によれば,デジタルマイクロスコープなどの分解能の高い測定法を用いて摩耗体積を算出することにより,質量損失の小さい摩耗痕に対しても正確な摩耗量の評価が可能である。また、求めた摩耗体積に,材料の平均密度を掛けることで,摩耗損失質量を求めることができ、この摩耗損失質量を用いて摩耗量の評価を行うことも出来る。

【0022】

なお,本発明は上記実施例に制限されるものではなく,その趣旨を逸脱しない範囲で適宜変更して適用可能である。測定対象の材料は生分解性セラミックスとチタンの複合材料に限らず,金属材料,無機材料,有機材料およびそれらの複合材料に適用可能であり、特に、セラミックスと金属の複合材料、生分解性材料と金属の複合材料、生分解性材料とチタンの複合材料およびβ-TCPとチタンの複合材料のいずれかに適用して好適である。また,摩耗痕の幅や半径,および断面積の測定手段は,デジタルマイクロスコープ,光学顕微鏡,電子顕微鏡やレーザー顕微鏡などの顕微鏡,あるいはスタイラス式形状測定装置などの接触もしくは非接触形状測定装置でもかまわない。また,図1ではピンオンディスクによる円環形状の摩耗痕を示しているが,摩耗痕を発生させる方法および摩耗痕の形状は問わず,試験方法が本測定方法を制限するものではない。さらに,円環状摩耗痕の実施例を示したが,摩耗痕の形状とはそれにとらわれることはなく,直線状にも適用可能である。

【産業上の利用可能性】

【0023】

本発明に係る摩耗量の評価方法は,摩耗損失量が非常に小さい材料の精密な摩耗評価に有効である。その1例として,金属と生分解性材料の複合材料の摩耗評価の分野に利用可能である。実施例で示した材料が人工歯根や人工関節などに利用される場合,その耐摩耗性が重要となる。耐摩耗性が低く,摩耗質量変化から摩耗量の変化を評価できない材料の場合,本技術によって摩耗体積を求める事で,摩耗量の正確な評価が可能となる。

【技術分野】

【0001】

本発明は,摩耗量の評価方法に関し,特に摩耗量が測定困難な小さな摩耗現象を精度良く評価するのに用いて好適なるものである。

【背景技術】

【0002】

現在,硬組織代替材料としてチタン合金が広く使用されているが,ヤング率が骨のそれ(約20GPa)に対して約100〜120GPaと高く,人工骨と骨との界面の応力集中に伴う骨折や骨組織の収縮,腫瘍の発生の原因となる事が問題となっている。 また,チタンは骨結合性の高い材料であるが,長期使用に伴う部材の緩みなど固定の問題もある。そこで,低ヤング率化と骨と材料との長期固定を実現する材料として,多孔質チタンが注目されている。しかし,この材料は表面が平滑でないため,生体内に埋入した直後に生体との接触により周辺組織を損傷する恐れがある。また,強度や耐摩耗性が低く,生体内で摩耗粉を生じ周辺組織の壊死や骨吸収の原因となる恐れがある。

【0003】

これらの問題を解決する手段の一つとして,多孔質金属材料の空孔内に生分解性セラミックス材料を分布させ表面を平滑化した医療用複合材料が考えられた。この材料は,生体内に埋入されると徐々に生分解性セラミックスが分解される。そこへ骨組織が侵入し,骨結合表面の増大と機械的嵌合力による部材固定向上が見込める。この作用により骨と人工骨が強固に固定されるだけでなく,セラミックスとチタンが反応し硬質な表面となることから,耐摩耗性が向上し,また,平滑化によって周辺組織の損傷や摩耗粉の発生が防止出来る。

【0004】

この様な生分解性セラミックスと多孔質チタンの複合化技術として,特許文献1に示されるようなチタン粉末と生分解性セラミックスを積層化し放電プラズマ焼結法にて焼結する技術や,非特許文献1に示すようなチタン粉末と生分解性セラミックスを混合し放電プラズマ焼結法にて焼結する技術がある。また,特許文献1はチタンとハイドロキシアパタイトの傾斜機能材料の作製技術である。また非特許文献1では,焼結状態の評価をビッカース硬さにより行っているが,非平衡状態での焼結により平衡状態より低温でセラミックスとチタンの反応が起こり,材料の硬化が顕著に起こるため,焼結状態の評価をビッカース硬度などの硬さで評価することが困難であった。また本材料についてピンオンディスク式摩耗試験を行い,摩耗量から焼結度の評価を行う場合,摩耗量が非常に小さいため,質量損失から摩耗体積を得ることが困難であるという問題点を有していた。摩耗を評価する手法として,特許文献2に示すようなフレッチングにより生じた損傷部の損傷度の評価手法がある。これは,凹凸損傷部を内側に含む矩形枠の面積と,枠内での凸部の最大高さを乗じて1/3乗した値を損傷度として求める手法である。しかし,特許文献2は面積と最大高さから損傷度という簡略化した指標であり,実際の摩耗量の評価ではない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008-307071号公報

【特許文献2】特開2006-292029号公報

【非特許文献】

【0006】

【非特許文献1】E. Miura-Fujiwara, T. Teramoto, H. Sato, E. Kobayashi, Y. Watanabe, Mater. Sci. Forum, Vols.654-656, p.2158 (2010).

【発明の概要】

【発明が解決しようとする課題】

【0007】

複合材料では,ピンオンディスク摩耗による質量損失が非常に小さく,測定誤差が大きいことから,質量あるいは体積から摩耗損失量を求めることが出来ない。その様な摩耗損失が非常に小さい摩耗痕においても,その摩耗量を評価出来るようにすることを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは,生分解性セラミックスとチタンの複合材料のピンオンディスク摩耗試験後の摩耗量を測定するにあたり,その質量損失が非常に小さいため,体積から摩耗損失量を求めることが出来ないという問題点を解決すべく検討を重ねた。その結果,摩耗体積を見積る手法として,図1に示すように,円環形状の摩耗痕と摩耗面に対し法線方向から見た(つまり紙面上方から見た)円環の幅の中心を半径とした円周の長さと,図2に示した摩耗痕の断面積とを用いることで,摩耗により損失した体積を得る,つまり摩耗痕の表面形状と断面形状とから摩耗量を求めることを考えた。

【0009】

本発明は上記の検討を基になされたもので、請求項1に記載の発明は、材料の摩耗量の評価方法であって,摩耗痕の重心の軌跡の長さと摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出し,この摩耗損失体積に基づいて前記材料の摩耗量の評価を行うことを特徴とする。

【0010】

この場合,請求項2に記載の発明のように,前記材料についてピンオンディスク摩耗試験を行い,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出するものとすることが出来る。また,請求項2に記載の発明の様な円環状の摩耗痕に限らず,直線状の摩耗痕にも本発明は適用可能である。直線状の摩耗痕の場合には,摩耗痕の重心の軌跡の長さとして摩耗痕の長手方向の長さを用い,それに摩耗痕の断面積を乗じることにより摩耗痕の摩耗損失体積を算出するようにすればよい。

【0011】

なお,上記した円環形状の摩耗痕の幅の中心を半径とした円周の長さは,摩耗痕の幅の中心からピンの回転中心までの距離を求めることによって得ることが出来る。また,摩耗痕の断面積は、表面プロファイルから求めた摩耗痕の平均断面積から得ることが出来る。

【0012】

上記した材料の摩耗量の評価は,請求項3に記載の発明のように,前記摩耗痕の摩耗損失体積と前記材料の密度とから摩耗損失質量を求め,この摩耗損失質量から前記材料の摩耗量の評価を行うようにしてもよい。

【0013】

また,上記した材料としては,請求項4に記載の発明のように、セラミックスと金属の複合材料、生分解性材料と金属の複合材料、生分解性材料とチタンの複合材料およびβ-TCPとチタンの複合材料のいずれかとすることが出来る。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例で摩耗体積並びに摩耗量を測定する対象となる複合材料のピンオンディスク摩耗試験で生じた円環状摩耗痕を摩耗表面法線方向から見た形状を示す図。

【図2】本発明の実施例で摩耗体積並びに摩耗量を測定する対象となる複合材料のピンオンディスク摩耗試験で生じた円環状摩耗痕を断面方向から見た形状を示す図。

【図3】ピンオンディスク摩耗試験により生じた摩耗痕を,デジタルマイクロスコープによって摩耗表面法線方向から観察した1例を示す顕微鏡写真。

【図4】デジタルマイクロスコープを用いて,摩耗痕の一部を撮影した像と,焦点距離から求めた断面プロファイルを測定した1例を示す顕微鏡写真。

【図5】デジタルマイクロスコープを用いて,図4と同じく摩耗痕の断面プロファイルを測定した別例を示す顕微鏡写真。

【図6】複合材料の摩耗痕の幅と,焼結温度の関係を示す図。

【図7】複合材料の摩耗痕の断面積の平均値と,焼結温度の関係を示す図。

【図8】本発明の手法で求めた複合材料の摩耗体積と,焼結温度の関係を示す図。

【発明を実施するための形態】

【0015】

本実施形態では,図1に示すように,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,デジタルマイクロスコープで測定した摩耗痕の幅方向の断面積を用いて,摩耗により損失した体積を得ることを特徴としている。図3には生分解性セラミックスとチタンの複合材料のピンオンディスク摩耗試験により生じた摩耗痕を摩耗表面法線方向から観察した写真,図4と図5に摩耗痕の一部を撮影した像と,焦点距離から求めた断面プロファイルを測定した写真をそれぞれ示しているが,本手法において,対象となる材料および摩耗痕を発生させる方法および測定方法は問わない。

【0016】

計算方法としては,測定した円周長をl,平均断面積をAとした場合,摩耗体積Vは(重心の軌跡の長さ)x(断面積)=l x Aで求めることが出来る。図1に示す摩耗痕の外側の半径r2と内側の半径r1から,重心r = (r2+ r1)/2が決まり,その軌跡の長さl = 2πrが得られる。断面積は,デジタルマイクロスコープで図4や図5に示すような断面プロファイルから測定した。図2に示す様に,摩耗していない材料表面を基準面として線分を引き,摩耗痕の基準面上における幅Lと,摩耗凹面の最大深さdを求めた。摩耗痕の幅Lと最大深さdを高さとした長方形の面積より,基準面から深さdまでの断面プロファイル線以下と幅Lに囲まれた部分の面積を減じ,摩耗断面積を求めた。この断面積を求める操作を摩耗痕の何か所かで繰り返し,断面積の平均値Aを求めた。このようにして得られた断面積と中心半径から,V = 2πrAが摩耗体積として得られる。更に,材料の密度をρとすると,摩耗損失質量MはM = ρV = 2πρrAとなる。

【実施例】

【0017】

摩耗量の評価の実施例として,異なる焼結条件で作成したチタンとβ-TCP(β-三リン酸カルシウム)の複合材料のピンオンディスク摩耗試験の結果を示す。

【0018】

図3で示すようなデジタルマイクロスコープで撮影した円環形状の摩耗痕について,円の中心から摩耗痕の内側の半径r1と外側の半径r2を求め,摩耗痕の幅方向の中心半径rを求めた。図1に示す摩耗痕の外側の半径r2と内側の半径r1から,r = (r2+ r1)/2が決まり,その軌跡の長さl = 2πrが得られた。断面積は,デジタルマイクロスコープで図4や図5に示すような断面プロファイルから測定した。図から,摩耗していない材料表面を基準面として設定して線分を引き,図2に示す様に摩耗痕の基準面上における幅Lと,摩耗凹面の最大深さdを求めた。摩耗痕の幅と最大深さを高さとした長方形の面積より,幅Lとプロファイルを表す線以下深さdまでで囲まれた面積を減じ,摩耗断面積を求めた。この断面積を求める操作を摩耗痕の何か所かで繰り返し,断面積の平均値Aを求めた。

【0019】

図6に,デジタルマイクロスコープの観察結果より求めた摩耗痕の幅Lと,焼結温度の関係を示す。焼結温度が高くなるほど,摩耗痕幅は減少した。また,図7に,摩耗痕の深さと焼結温度の関係を示す。図6と同様,焼結温度が高くなるほど,摩耗痕の深さが小さくなる傾向が見られたが,焼結温度増加に伴う減少傾向は,摩耗痕の幅よりも顕著であった。すなわち,摩耗痕の幅あるいは最大深さは共に同じ傾向を示し,摩耗量の定性的な評価に有効であることを示す。続いて,本発明における,測定した摩耗痕の外側の半径r2と内側の半径r1から,中心半径r = (r2+ r1)/2を求め,その軌跡の長さl = 2πrと,平均断面積をAから求めた摩耗体積V = 2πrAを焼結温度に対して表した図を図8に示す。摩耗体積は焼結温度の上昇に対して急激に減少しており,特に1173 Kと1273 Kにおける落差が激しい。また,最も小さい摩耗体積を示すのは1473 Kで焼結した試料であった。すなわち,最も高い耐摩耗性を示すのは1473 Kで焼結した試料であることが示された。1173 Kと1273 Kでの摩耗体積の差は,これらの温度を境にチタンの焼結が促進される事を示していると考えられた。このように,摩耗痕の幅あるいは深さのみでも定性的な摩耗量の評価は可能であるが,定量的に評価するには,摩耗体積の評価が必要である。また,本実施例で評価した材料の摩耗量は10-11m3のオーダーと小さい値を示すが,材料の密度をρとし,摩耗損失質量MをM = ρV = 2πρrAの式で求めることで,ブロックオンディスク試験などの摩耗質量の大きな実験結果との比較が可能である。

【0020】

この実施例で示した多孔質チタンとβ-TCP複合材は,例として歯根インプラント材料としての用途が考えられる。すなわち,時間経過に伴い細胞と接することが出来る材料表面付近のβ-TCPが分解され,骨組織の空孔中への成長を促進し,それによって機械的に多孔質チタンと嵌合する事により生体インプラントの骨固定を促進して,多孔質チタンの体内中で高い固定力を維持する材料としての利用が可能である。また,材料内部はβ-TCPが充■された状態のままのため,表面から内部への骨組織とβ-TCPの組成傾斜を得ることが可能となり,顎骨と生体インプラント界面の応力集中を抑制し,インプラントと顎骨界面の咬合応力の集中による骨吸収の抑制が期待出来る。

【0021】

以上述べた、摩耗痕の摩耗損失量の測定手法によれば,デジタルマイクロスコープなどの分解能の高い測定法を用いて摩耗体積を算出することにより,質量損失の小さい摩耗痕に対しても正確な摩耗量の評価が可能である。また、求めた摩耗体積に,材料の平均密度を掛けることで,摩耗損失質量を求めることができ、この摩耗損失質量を用いて摩耗量の評価を行うことも出来る。

【0022】

なお,本発明は上記実施例に制限されるものではなく,その趣旨を逸脱しない範囲で適宜変更して適用可能である。測定対象の材料は生分解性セラミックスとチタンの複合材料に限らず,金属材料,無機材料,有機材料およびそれらの複合材料に適用可能であり、特に、セラミックスと金属の複合材料、生分解性材料と金属の複合材料、生分解性材料とチタンの複合材料およびβ-TCPとチタンの複合材料のいずれかに適用して好適である。また,摩耗痕の幅や半径,および断面積の測定手段は,デジタルマイクロスコープ,光学顕微鏡,電子顕微鏡やレーザー顕微鏡などの顕微鏡,あるいはスタイラス式形状測定装置などの接触もしくは非接触形状測定装置でもかまわない。また,図1ではピンオンディスクによる円環形状の摩耗痕を示しているが,摩耗痕を発生させる方法および摩耗痕の形状は問わず,試験方法が本測定方法を制限するものではない。さらに,円環状摩耗痕の実施例を示したが,摩耗痕の形状とはそれにとらわれることはなく,直線状にも適用可能である。

【産業上の利用可能性】

【0023】

本発明に係る摩耗量の評価方法は,摩耗損失量が非常に小さい材料の精密な摩耗評価に有効である。その1例として,金属と生分解性材料の複合材料の摩耗評価の分野に利用可能である。実施例で示した材料が人工歯根や人工関節などに利用される場合,その耐摩耗性が重要となる。耐摩耗性が低く,摩耗質量変化から摩耗量の変化を評価できない材料の場合,本技術によって摩耗体積を求める事で,摩耗量の正確な評価が可能となる。

【特許請求の範囲】

【請求項1】

材料の摩耗量の評価方法であって,摩耗痕の重心の軌跡の長さと摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出し,この摩耗損失体積に基づいて前記材料の摩耗量の評価を行うことを特徴とする摩耗量の評価方法。

【請求項2】

前記材料についてピンオンディスク摩耗試験を行い,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出することを特徴とする請求項1に記載の摩耗量の評価方法。

【請求項3】

前記摩耗痕の摩耗損失体積と前記材料の密度とから摩耗損失質量を求め、この摩耗損失質量から前記材料の摩耗量の評価を行うことを特徴とする請求項1または2に記載の摩耗量の評価方法。

【請求項4】

前記材料として、セラミックスと金属の複合材料、生分解性材料と金属の複合材料、生分解性材料とチタンの複合材料およびβ-TCPとチタンの複合材料のいずれかを用いたことを特徴とする請求項1ないし3のいずれかに記載の摩耗量の評価方法。

【請求項1】

材料の摩耗量の評価方法であって,摩耗痕の重心の軌跡の長さと摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出し,この摩耗損失体積に基づいて前記材料の摩耗量の評価を行うことを特徴とする摩耗量の評価方法。

【請求項2】

前記材料についてピンオンディスク摩耗試験を行い,摩耗面に対し法線方向から見た円環形状の摩耗痕の幅の中心を半径とした円周の長さと,摩耗痕の断面積とから摩耗痕の摩耗損失体積を算出することを特徴とする請求項1に記載の摩耗量の評価方法。

【請求項3】

前記摩耗痕の摩耗損失体積と前記材料の密度とから摩耗損失質量を求め、この摩耗損失質量から前記材料の摩耗量の評価を行うことを特徴とする請求項1または2に記載の摩耗量の評価方法。

【請求項4】

前記材料として、セラミックスと金属の複合材料、生分解性材料と金属の複合材料、生分解性材料とチタンの複合材料およびβ-TCPとチタンの複合材料のいずれかを用いたことを特徴とする請求項1ないし3のいずれかに記載の摩耗量の評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−215441(P2012−215441A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79980(P2011−79980)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

[ Back to top ]