摺動受け部材

【課題】軸受層の厚さ方向への摩耗進行を緩慢にし、長寿命化を図る。

【解決手段】すべり軸受1の軸受層5の表面である軸受面6を、スライド軸7の曲率半径よりも小さな曲率半径の円弧状凹面に形成する。これにより、すべり軸受1は、スライド軸7を、軸受面6の周方向両端の2位置で支持する。このため、スライド軸7の往復移動により軸受層5が摩耗しても、当該軸受層5の厚さ方向への摩耗は比較的緩慢となり、長寿命となる。

【解決手段】すべり軸受1の軸受層5の表面である軸受面6を、スライド軸7の曲率半径よりも小さな曲率半径の円弧状凹面に形成する。これにより、すべり軸受1は、スライド軸7を、軸受面6の周方向両端の2位置で支持する。このため、スライド軸7の往復移動により軸受層5が摩耗しても、当該軸受層5の厚さ方向への摩耗は比較的緩慢となり、長寿命となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は棒状の相手部材を摺動可能に支持する摺動受け部材に関する。

【背景技術】

【0002】

すべり軸受(摺動受け部材)は、円弧状の内面を有し、この円弧状内面を摺動受け面として相手軸(相手部材)を摺動可能に支持する。すべり軸受では、通常、摺動受け面を真円とし、その曲率半径を、相手軸の曲率半径よりも若干大なる寸法に定めている。このすべり軸受では、相手軸は、摺動受け面に対して1位置で摺接する。このようなすべり軸受を、以下では従来真円タイプと称することとする。この従来真円タイプのすべり軸受を図10に示す。なお、図10では、相手軸101を1個のすべり軸受102で支持するものとし、摺動受け面103の曲率半径r1と相手軸101の外面の曲率半径r2との差を誇張して描いている。

【0003】

複数位置で相手軸を摺動可能に支持するすべり軸受もある。例えば、特許文献1に開示されたすべり軸受は、相手軸を2位置で支持している。この特許文献1のすべり軸受は、ほぼ半円状をなし、摺動受け面である半円状内面のうち、片側のほぼ四分の一円周の円弧状内面と、残る片側のほぼ四分の一円周の円弧状内面とを、相手軸の曲率半径よりも若干大きい曲率半径で且つ曲率中心が互いに異なる2つの円弧面にて形成し、これによって相手軸がすべり軸受の摺動受け面に対し、片側の円弧面において1位置で摺接し、残る片側の円弧面において1位置で摺接するようにしている。このようなすべり軸受を、以下では従来2円弧タイプと称することとする。

【0004】

この従来2円弧タイプのすべり軸受を図11に示す。図11のすべり軸受104では、摺動受け面105は、相手軸106の外面の曲率中心O5から偏心した曲率中心O6を有すると共に、相手軸106の外面の曲率半径r3よりも大きな曲率半径r4の円弧面105aと、相手軸106の外面の曲率中心O5から偏心した曲率中心O7を有すると共に、相手軸106の外面の曲率半径r3よりも大きな曲率半径r5の円弧面105bとからなる。なお、両円弧面105a,105bの曲率半径r4,r5は同一寸法である。

【特許文献1】特開2001−10510号公報(第3図参照)

【発明の開示】

【発明が解決しようとする課題】

【0005】

すべり軸受は、通常、裏金層上に軸受合金層或いは合成樹脂層などの摺動受け層をライニングして構成される。この摺動受け層が摩耗し、裏金層が現れると、或いは裏金層が現れる少し前ですべり軸受は寿命となる。前述の図10の従来真円タイプのすべり軸受102では、相手軸101の摺接位置P10において、相手軸101のラジアル荷重の作用方向、換言すれば、摺動受け層102aの摩耗進行方向A10が当該摺動受け層102aの厚さ方向u10(すべり軸受102の径方向)と一致し、両者の角度差θ10は0度となる。

【0006】

一方、図11の従来2円弧タイプのすべり軸受104では、相手軸106が摺接する2つの各位置と相手軸106の中心O5とを結ぶ2つの直線のなす角度αが100度以内(特許文献1段落「0030」参照)とそれ程大きくなく、図11に点P3,P4で示す相手軸106の摺接位置における摺動受け層104aの摩耗進行方向A11(ラジアル荷重の作用方向)と当該摺動受け層104aの厚さ方向u11(すべり軸受104の径方向)との角度差θ11は小さい。

【0007】

このように従来のすべり軸受では、摺動受け層の摩耗の進行方向と当該摺動受け層の厚さ方向とが一致或いは両者の角度差が比較的小さいため、摺動受け層の厚さ方向の摩耗が進み易く、すべり軸受の寿命をもっと長くしたいという要望があった。

【0008】

本発明は上記の事情に鑑みてなされたもので、長寿命化を図ることができる摺動受け部材を提供する。

【課題を解決するための手段】

【0009】

本発明の摺動受け部材は、凹状の摺動受け面を有し、棒状の相手部材を前記摺動受け面にて摺動可能に支持する摺動受け部材において、摺動受け面に垂直な断面で見て、前記摺動受け面は、前記相手部材を2位置で支持し、前記相手部材が前記摺動受け面の前記2位置で支持された状態で、前記2位置における前記摺動受け面の各接線が、各位置における前記相手部材の外面の接線と交差するように構成されていることを特徴としている。

【0010】

この摺動受け部材によれば、説明のために図2を用いると、摺動受け面6の相手部材7が接する位置において、厚さ方向u1と相手部材7の荷重の作用方向(摺動受け層5の摩耗進行方向A1)との角度差を大きくすることができ、そのために摺動受け面6と平行な方向に近い方向に摩耗を進ませることができる。したがって、摺動受け層5の厚さ方向に対しての摩耗進行を遅くさせることができる。なお、摺動受け面6は、摺動受け面6に垂直な断面で見て、略真円の一部からなる円弧、楕円や放物線や双曲線の一部からなる弧、又はそれらの組合せからなる形状等で構成することが好ましい。

【0011】

相手部材が断面円形である場合、摺動受け面が、相手部材の外面の曲率半径よりも小さい曲率半径をもった円弧面から構成されている、摺動受け部材とすることができる。

摺動受け面が、相手部材の外面の曲率半径よりも小さい曲率半径をもった円弧面からなると、摺動受け層の厚さ方向と摺動受け層の摩耗進行方向との角度差を大きくし易いので、長寿命化を図り易い。

また、相手部材が断面円形である場合、摺動受け面が、曲率半径が互いに同一で、かつ曲率中心が互いに異なる2つの円弧面から構成されている、摺動受け部材とすることができる。

【0012】

相手部材を支持する2位置における摺動受け面の各接線が、それらの位置における相手部材の外面の接線と交差するように構成され、摺動受け面が、曲率半径が互いに同一で、曲率中心が互いに異なる2つの円弧面からなると、摺動受け層の厚さ方向と摺動受け層の摩耗進行方向との角度差を大きくし易いので、長寿命化を図り易い。

【発明を実施するための最良の形態】

【0013】

以下、本発明の第1の実施形態を図1〜図4に基づいて説明する。図3は、摺動受け部材としてのすべり軸受1の厚さ方向の断面を示している。この図3に示すように、本実施形態のすべり軸受1は、例えば鋼製の裏金層2と、この裏金層2上に被着された例えば焼結銅合金からなる多孔質焼結合金層3と、この多孔質焼結合金層3に含浸させ且つ当該多孔質焼結合金層3を覆う例えばPTFEなどの合成樹脂からなる合成樹脂層4との複層からなる複層材により構成されている。そして、多孔質焼結合金層3と合成樹脂層4とで摺動受け層としての軸受層5が構成され、合成樹脂層4の表面は、摺動受け面としての軸受面6とされている。

【0014】

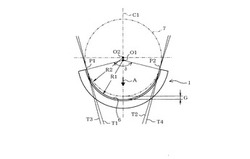

すべり軸受1は、軸受面6が真円タイプのもので、円弧状に曲げられ、軸受面6が、図1に示すように、周方向に二等分する中心線C1上に曲率中心O1を持った曲率半径R1の凹状の円弧面となっている。

このすべり軸受1は、1個で、棒状の相手部材、例えば断面が円形の棒状のスライド軸7を軸方向(紙面垂直方向)に摺動可能に支持する。この実施形態では、すべり軸受1は、スライド軸7を、2位置、具体的には、軸受面6(合成樹脂層4)の周方向両端で支持する。そのために、上記軸受面6の曲率半径R1は、スライド軸7の外面の曲率半径R2よりも小さく、且つ、スライド軸7を支持したとき、軸受面6の周方向両端間の中央においてスライド軸7との間に僅かな隙間(例えば30μm)が生ずるような曲率半径に定められている。

【0015】

すべり軸受1によりスライド軸7を周方向両端の2位置で支持した状態において、スライド軸7のラジアル荷重は、理想的には、当該スライド軸7の中心O2を通る前記中心線C1と一致する線上であって軸受面6側に向く矢印A方向に作用し、軸受面6の周方向両端にて等分に受けられることとなる。ここで、軸受面6がスライド軸7を支持している位置(軸受面6の周方向両端)をP1,P2とする。この支持位置P1,P2は、すべり軸7の径方向から見ると線状であるが、軸方向から見ると点となるので、以下では位置P1,P2は、P1,P2点ということとする。

【0016】

このP1,P2点におけるスライド軸7の外面の接線は、図1に示すT1,T2となる。この接線T1,T2は、図2に示すように、スライド軸7の曲率中心O2とP1,P2を結ぶ直線(法線;一方のみ図示)と直角な直線である。これら両接線T1,T2は、スライド軸7のラジアル荷重の作用方向である矢印A方向側に延長すると、互いに交差する。

【0017】

一方、上記P1,P2点におけるすべり軸受1の軸受面6の接線は、T3,T4となる。この接線T3,T4は、軸受面6の曲率中心O1とP1,P2点を結ぶ直線(法線)と直角な直線で、P1,P2点においてスライド軸7の外面の接線T1,T2と交差している。また、上記軸受面6の両接線T3,T4も、スライド軸7のラジアル荷重の作用方向である矢印A方向側に延長すると、互いに交差する。この場合、軸受面6の2つの接線T3,T4どうしの交差角度βは、スライド軸7の外面の2つの接線T1,T2どうしの交差角度γよりも小さく、したがって軸受面6の接線T3,T4は、スライド軸7の外面の接線T1,T2よりもラジアル荷重の作用方向であるA方向(二等分線C1)と平行になる側に傾いている。

【0018】

上記のすべり軸受1では、P1,P2点において、軸受面6の接線T3,T4がスライド軸7の外面の接線T1,T2と交差するので、スライド軸7の支持位置であるP1,P2点間の中心角δ(点P1と中心O1を結ぶ直線と点P2と中心O1を結ぶ直線とのなす角度)を、図10に示す従来2円弧タイプのすべり軸受104の中心角αよりも大きく設定することができる。なお、中心角δは、180度未満であり、100〜170度が好ましく、更に好ましくは140度前後である。

【0019】

一方、軸受層6は、スライド軸7の往復移動により徐々に摩耗してゆくが、その摩耗の進行方向はスライド軸7のラジアル荷重の作用方向(矢印A(A1)方向)であり、厚さ方向(すべり軸受1の半径方向:矢印u1方向)の摩耗進行は比較的遅い。そして、ラジアル荷重の作用方向である矢印A方向の軸受層5の深さ寸法(裏金層2までの寸法)t1は、上記のように点P1,P2間の中心角δが大きいので、軸受層5の半径方向の厚さ寸法t2よりも大きい。このため、軸受層5が摩耗して裏金層2が露出する状態になって寿命が尽きるまでの時間が長く、長寿命となる。

【0020】

本発明者は、この軸受層6の半径方向(厚さ方向)の摩耗進行が比較的遅いことを、2つの実験により確認した。第1の実験は、本実施形態のすべり軸受(実施例品1,2:中心角δ=140度)、従来真円タイプのすべり軸受(比較例品1)および従来2円弧タイプのすべり軸受(比較例品2:中心角α=90度)を対象にして、スライド軸を次の表1に示す条件にて往復移動させて軸受層が厚さ方向(半径方向)にどのくらい摩耗したかを測定する実験であり、その結果を表2に示した。本実験では、同時に、軸受層の摩擦係数を測定してその平均値を計算したので、その結果も表2に示した。なお、ここでの実施例品1,2、比較例品1,2は、いずれも図3に示す複数層構造のもので、合成樹脂層4の厚さを15μm、多孔質焼結合金層の厚さを300μmとした。

【0021】

【表1】

【0022】

【表2】

【0023】

第2の実験は、上記の実施例品1、比較例品1,2を対象にして、スライド軸を往復移動させ、スライド軸が軸受層の摩耗によってラジアル荷重の作用方向(矢印A方向)に30μmだけ変位したとき、当該軸受層の各部が厚さ方向(径方向)にどのくらい摩耗したかを測定する実験である。その結果を次の表3および図4に示した。

【0024】

【表3】

【0025】

そして、表3および図4は、試験終了した状態で、すべり軸受の軸受面の曲率中心を通る直線であって且つすべり軸受を周方向に二等分する直線を0度の線とし、この0度の線を軸受面の曲率中心を中心にして片側に少しずつ回転させていったとき、その直線上での軸受層の厚さ方向の摩耗量(径方向の摩耗量)と直線の回転角との関係を示したものである。この回転角の角度が、摩耗量の測定位置を表している。

上記2つの実験から明らかなように、実施例品1,2では、軸受層の厚さ方向(半径方向)の摩耗進行が比較的遅く、長寿命となることが理解される。実施例品1,2では、軸受層の摩耗進行が比較的遅いことにより、裏金層に達するまでの期間が長い。実施例品1,2は、平均摩擦係数が低かった。

【0026】

図5は本発明の第2の実施形態を示すもので、上述の第1の実施形態のすべり軸受1が真円タイプに適用したものであるところ、本実施形態は2円弧タイプに適用したものである。つまり、図5に示すように、すべり軸受8を円周方向に二等分する直線をC2とすると、すべり軸受8の軸受面6の一方側は、スライド軸7の中心O2からラジアル荷重の作用方向(矢印A方向)に、且つP1点から離れる側に向かって所定長さdだけずれた点O3を曲率中心とした曲率半径R3の凹状の円弧面6aに形成されている。また、軸受面6の他方側は、スライド軸7の中心O2からラジアル荷重の作用方向(矢印A方向)に、且つP2点から離れる側に向かって所定長さdだけずれた点O4を曲率中心とした曲率半径R4の凹状の円弧面6bに形成されている。ここでは、軸受面6の一方側および他方側の円弧面6a,6bの曲率半径R3,R4は等しく、且つスライダ軸7の外面の曲率半径R2よりも大きく定められている。

【0027】

このように構成したすべり軸受8においても、スライダ軸7を軸受面6の周方向両端P1,P2にて摺動可能に支持し、このP1,P2点における軸受面6の接線T5,T6は、P1,P2点におけるスライダ軸7の外面の接線T7,T8と交差している。この場合も、軸受面6の接線T5,T6は、ラジアル荷重の作用方向(矢印A方向)側に延長すると互いに交差し、同様に互いに交差するスライド軸7の接線T7,T8よりも、スライド軸7のラジアル荷重の作用方向であるA方向(二等分線C1)と平行に近くなる側に傾いている。

【0028】

なお、本発明は上記し且つ図面に示す実施形態に限定されるものではなく、以下のような拡張或いは変更が可能である。

軸受面6の一方側および他方側の円弧面6a,6bの曲率半径R3,R4を等しくし、かつそれらをスライダ軸7の外面の曲率半径R2以下にしても良い。

摺動受け部材としては、本発明の第3の実施形態を示す図6のように、断面三角形の相手部材9をスライド可能に支持するV字形のものであっても良い。この場合の相手部材9を支持する摺動受け部材10の凹状の摺動受け面11のP1,P2点における接線T9,T10は、相手部材9のP1,P2点における接線T11,T12と交差している。

【0029】

摺動受け部材としては、本発明の第4の実施形態を示す図7のように、周方向両端にウイング12a,12bが突出する形態のものでも良い。この場合、相手部材13を支持する摺動受け部材12のP1,P2点における摺動受け面14の接線T13,T14は、ラジアル荷重の作用方向であるA方向側に存する摺動受け面14の接線となる。

摺動受け部材としては、本発明の第5の実施形態を示す図8のように、裏金層14に軸受合金層15をライニングした構成、或いは、本発明の第6の実施形態を示す図9のように、軸受合金層15の上に更にオーバレイ層16を被着した構成のものであっても良い。

摺動受け部材としては、相手部材を往復移動可能に支持するものに限られず、回転する相手部材を支持するものであっても、揺動する相手部材を支持するものであっても良い。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施形態を示す断面図

【図2】片側の支持点部分の拡大断面図

【図3】すべり軸受の層構造を示す断面図

【図4】実験結果を示すグラフ

【図5】本発明の第2の実施形態を示す縦断面図

【図6】本発明の第3の実施形態を示す縦断面図

【図7】本発明の第4の実施形態を示す縦断面図

【図8】本発明の第5の実施形態を示す縦断面図

【図9】本発明の第6の実施形態を示す縦断面図

【図10】従来の真円タイプのすべり軸受にて示す図1相当図

【図11】従来の2円弧タイプのすべり軸受にて示す図1相当図

【符号の説明】

【0031】

図面中、1はすべり軸受(摺動受け部材)、2は裏金層、3は多孔質焼結合金層、4は合成樹脂層、5は軸受層(摺動受け層)、6は軸受面(摺動受け面)、7はスライド軸(相手部材)、8はすべり軸受、9は相手部材、10は摺動受け部材、12は摺動受け部材、13は相手部材を示す。

【技術分野】

【0001】

本発明は棒状の相手部材を摺動可能に支持する摺動受け部材に関する。

【背景技術】

【0002】

すべり軸受(摺動受け部材)は、円弧状の内面を有し、この円弧状内面を摺動受け面として相手軸(相手部材)を摺動可能に支持する。すべり軸受では、通常、摺動受け面を真円とし、その曲率半径を、相手軸の曲率半径よりも若干大なる寸法に定めている。このすべり軸受では、相手軸は、摺動受け面に対して1位置で摺接する。このようなすべり軸受を、以下では従来真円タイプと称することとする。この従来真円タイプのすべり軸受を図10に示す。なお、図10では、相手軸101を1個のすべり軸受102で支持するものとし、摺動受け面103の曲率半径r1と相手軸101の外面の曲率半径r2との差を誇張して描いている。

【0003】

複数位置で相手軸を摺動可能に支持するすべり軸受もある。例えば、特許文献1に開示されたすべり軸受は、相手軸を2位置で支持している。この特許文献1のすべり軸受は、ほぼ半円状をなし、摺動受け面である半円状内面のうち、片側のほぼ四分の一円周の円弧状内面と、残る片側のほぼ四分の一円周の円弧状内面とを、相手軸の曲率半径よりも若干大きい曲率半径で且つ曲率中心が互いに異なる2つの円弧面にて形成し、これによって相手軸がすべり軸受の摺動受け面に対し、片側の円弧面において1位置で摺接し、残る片側の円弧面において1位置で摺接するようにしている。このようなすべり軸受を、以下では従来2円弧タイプと称することとする。

【0004】

この従来2円弧タイプのすべり軸受を図11に示す。図11のすべり軸受104では、摺動受け面105は、相手軸106の外面の曲率中心O5から偏心した曲率中心O6を有すると共に、相手軸106の外面の曲率半径r3よりも大きな曲率半径r4の円弧面105aと、相手軸106の外面の曲率中心O5から偏心した曲率中心O7を有すると共に、相手軸106の外面の曲率半径r3よりも大きな曲率半径r5の円弧面105bとからなる。なお、両円弧面105a,105bの曲率半径r4,r5は同一寸法である。

【特許文献1】特開2001−10510号公報(第3図参照)

【発明の開示】

【発明が解決しようとする課題】

【0005】

すべり軸受は、通常、裏金層上に軸受合金層或いは合成樹脂層などの摺動受け層をライニングして構成される。この摺動受け層が摩耗し、裏金層が現れると、或いは裏金層が現れる少し前ですべり軸受は寿命となる。前述の図10の従来真円タイプのすべり軸受102では、相手軸101の摺接位置P10において、相手軸101のラジアル荷重の作用方向、換言すれば、摺動受け層102aの摩耗進行方向A10が当該摺動受け層102aの厚さ方向u10(すべり軸受102の径方向)と一致し、両者の角度差θ10は0度となる。

【0006】

一方、図11の従来2円弧タイプのすべり軸受104では、相手軸106が摺接する2つの各位置と相手軸106の中心O5とを結ぶ2つの直線のなす角度αが100度以内(特許文献1段落「0030」参照)とそれ程大きくなく、図11に点P3,P4で示す相手軸106の摺接位置における摺動受け層104aの摩耗進行方向A11(ラジアル荷重の作用方向)と当該摺動受け層104aの厚さ方向u11(すべり軸受104の径方向)との角度差θ11は小さい。

【0007】

このように従来のすべり軸受では、摺動受け層の摩耗の進行方向と当該摺動受け層の厚さ方向とが一致或いは両者の角度差が比較的小さいため、摺動受け層の厚さ方向の摩耗が進み易く、すべり軸受の寿命をもっと長くしたいという要望があった。

【0008】

本発明は上記の事情に鑑みてなされたもので、長寿命化を図ることができる摺動受け部材を提供する。

【課題を解決するための手段】

【0009】

本発明の摺動受け部材は、凹状の摺動受け面を有し、棒状の相手部材を前記摺動受け面にて摺動可能に支持する摺動受け部材において、摺動受け面に垂直な断面で見て、前記摺動受け面は、前記相手部材を2位置で支持し、前記相手部材が前記摺動受け面の前記2位置で支持された状態で、前記2位置における前記摺動受け面の各接線が、各位置における前記相手部材の外面の接線と交差するように構成されていることを特徴としている。

【0010】

この摺動受け部材によれば、説明のために図2を用いると、摺動受け面6の相手部材7が接する位置において、厚さ方向u1と相手部材7の荷重の作用方向(摺動受け層5の摩耗進行方向A1)との角度差を大きくすることができ、そのために摺動受け面6と平行な方向に近い方向に摩耗を進ませることができる。したがって、摺動受け層5の厚さ方向に対しての摩耗進行を遅くさせることができる。なお、摺動受け面6は、摺動受け面6に垂直な断面で見て、略真円の一部からなる円弧、楕円や放物線や双曲線の一部からなる弧、又はそれらの組合せからなる形状等で構成することが好ましい。

【0011】

相手部材が断面円形である場合、摺動受け面が、相手部材の外面の曲率半径よりも小さい曲率半径をもった円弧面から構成されている、摺動受け部材とすることができる。

摺動受け面が、相手部材の外面の曲率半径よりも小さい曲率半径をもった円弧面からなると、摺動受け層の厚さ方向と摺動受け層の摩耗進行方向との角度差を大きくし易いので、長寿命化を図り易い。

また、相手部材が断面円形である場合、摺動受け面が、曲率半径が互いに同一で、かつ曲率中心が互いに異なる2つの円弧面から構成されている、摺動受け部材とすることができる。

【0012】

相手部材を支持する2位置における摺動受け面の各接線が、それらの位置における相手部材の外面の接線と交差するように構成され、摺動受け面が、曲率半径が互いに同一で、曲率中心が互いに異なる2つの円弧面からなると、摺動受け層の厚さ方向と摺動受け層の摩耗進行方向との角度差を大きくし易いので、長寿命化を図り易い。

【発明を実施するための最良の形態】

【0013】

以下、本発明の第1の実施形態を図1〜図4に基づいて説明する。図3は、摺動受け部材としてのすべり軸受1の厚さ方向の断面を示している。この図3に示すように、本実施形態のすべり軸受1は、例えば鋼製の裏金層2と、この裏金層2上に被着された例えば焼結銅合金からなる多孔質焼結合金層3と、この多孔質焼結合金層3に含浸させ且つ当該多孔質焼結合金層3を覆う例えばPTFEなどの合成樹脂からなる合成樹脂層4との複層からなる複層材により構成されている。そして、多孔質焼結合金層3と合成樹脂層4とで摺動受け層としての軸受層5が構成され、合成樹脂層4の表面は、摺動受け面としての軸受面6とされている。

【0014】

すべり軸受1は、軸受面6が真円タイプのもので、円弧状に曲げられ、軸受面6が、図1に示すように、周方向に二等分する中心線C1上に曲率中心O1を持った曲率半径R1の凹状の円弧面となっている。

このすべり軸受1は、1個で、棒状の相手部材、例えば断面が円形の棒状のスライド軸7を軸方向(紙面垂直方向)に摺動可能に支持する。この実施形態では、すべり軸受1は、スライド軸7を、2位置、具体的には、軸受面6(合成樹脂層4)の周方向両端で支持する。そのために、上記軸受面6の曲率半径R1は、スライド軸7の外面の曲率半径R2よりも小さく、且つ、スライド軸7を支持したとき、軸受面6の周方向両端間の中央においてスライド軸7との間に僅かな隙間(例えば30μm)が生ずるような曲率半径に定められている。

【0015】

すべり軸受1によりスライド軸7を周方向両端の2位置で支持した状態において、スライド軸7のラジアル荷重は、理想的には、当該スライド軸7の中心O2を通る前記中心線C1と一致する線上であって軸受面6側に向く矢印A方向に作用し、軸受面6の周方向両端にて等分に受けられることとなる。ここで、軸受面6がスライド軸7を支持している位置(軸受面6の周方向両端)をP1,P2とする。この支持位置P1,P2は、すべり軸7の径方向から見ると線状であるが、軸方向から見ると点となるので、以下では位置P1,P2は、P1,P2点ということとする。

【0016】

このP1,P2点におけるスライド軸7の外面の接線は、図1に示すT1,T2となる。この接線T1,T2は、図2に示すように、スライド軸7の曲率中心O2とP1,P2を結ぶ直線(法線;一方のみ図示)と直角な直線である。これら両接線T1,T2は、スライド軸7のラジアル荷重の作用方向である矢印A方向側に延長すると、互いに交差する。

【0017】

一方、上記P1,P2点におけるすべり軸受1の軸受面6の接線は、T3,T4となる。この接線T3,T4は、軸受面6の曲率中心O1とP1,P2点を結ぶ直線(法線)と直角な直線で、P1,P2点においてスライド軸7の外面の接線T1,T2と交差している。また、上記軸受面6の両接線T3,T4も、スライド軸7のラジアル荷重の作用方向である矢印A方向側に延長すると、互いに交差する。この場合、軸受面6の2つの接線T3,T4どうしの交差角度βは、スライド軸7の外面の2つの接線T1,T2どうしの交差角度γよりも小さく、したがって軸受面6の接線T3,T4は、スライド軸7の外面の接線T1,T2よりもラジアル荷重の作用方向であるA方向(二等分線C1)と平行になる側に傾いている。

【0018】

上記のすべり軸受1では、P1,P2点において、軸受面6の接線T3,T4がスライド軸7の外面の接線T1,T2と交差するので、スライド軸7の支持位置であるP1,P2点間の中心角δ(点P1と中心O1を結ぶ直線と点P2と中心O1を結ぶ直線とのなす角度)を、図10に示す従来2円弧タイプのすべり軸受104の中心角αよりも大きく設定することができる。なお、中心角δは、180度未満であり、100〜170度が好ましく、更に好ましくは140度前後である。

【0019】

一方、軸受層6は、スライド軸7の往復移動により徐々に摩耗してゆくが、その摩耗の進行方向はスライド軸7のラジアル荷重の作用方向(矢印A(A1)方向)であり、厚さ方向(すべり軸受1の半径方向:矢印u1方向)の摩耗進行は比較的遅い。そして、ラジアル荷重の作用方向である矢印A方向の軸受層5の深さ寸法(裏金層2までの寸法)t1は、上記のように点P1,P2間の中心角δが大きいので、軸受層5の半径方向の厚さ寸法t2よりも大きい。このため、軸受層5が摩耗して裏金層2が露出する状態になって寿命が尽きるまでの時間が長く、長寿命となる。

【0020】

本発明者は、この軸受層6の半径方向(厚さ方向)の摩耗進行が比較的遅いことを、2つの実験により確認した。第1の実験は、本実施形態のすべり軸受(実施例品1,2:中心角δ=140度)、従来真円タイプのすべり軸受(比較例品1)および従来2円弧タイプのすべり軸受(比較例品2:中心角α=90度)を対象にして、スライド軸を次の表1に示す条件にて往復移動させて軸受層が厚さ方向(半径方向)にどのくらい摩耗したかを測定する実験であり、その結果を表2に示した。本実験では、同時に、軸受層の摩擦係数を測定してその平均値を計算したので、その結果も表2に示した。なお、ここでの実施例品1,2、比較例品1,2は、いずれも図3に示す複数層構造のもので、合成樹脂層4の厚さを15μm、多孔質焼結合金層の厚さを300μmとした。

【0021】

【表1】

【0022】

【表2】

【0023】

第2の実験は、上記の実施例品1、比較例品1,2を対象にして、スライド軸を往復移動させ、スライド軸が軸受層の摩耗によってラジアル荷重の作用方向(矢印A方向)に30μmだけ変位したとき、当該軸受層の各部が厚さ方向(径方向)にどのくらい摩耗したかを測定する実験である。その結果を次の表3および図4に示した。

【0024】

【表3】

【0025】

そして、表3および図4は、試験終了した状態で、すべり軸受の軸受面の曲率中心を通る直線であって且つすべり軸受を周方向に二等分する直線を0度の線とし、この0度の線を軸受面の曲率中心を中心にして片側に少しずつ回転させていったとき、その直線上での軸受層の厚さ方向の摩耗量(径方向の摩耗量)と直線の回転角との関係を示したものである。この回転角の角度が、摩耗量の測定位置を表している。

上記2つの実験から明らかなように、実施例品1,2では、軸受層の厚さ方向(半径方向)の摩耗進行が比較的遅く、長寿命となることが理解される。実施例品1,2では、軸受層の摩耗進行が比較的遅いことにより、裏金層に達するまでの期間が長い。実施例品1,2は、平均摩擦係数が低かった。

【0026】

図5は本発明の第2の実施形態を示すもので、上述の第1の実施形態のすべり軸受1が真円タイプに適用したものであるところ、本実施形態は2円弧タイプに適用したものである。つまり、図5に示すように、すべり軸受8を円周方向に二等分する直線をC2とすると、すべり軸受8の軸受面6の一方側は、スライド軸7の中心O2からラジアル荷重の作用方向(矢印A方向)に、且つP1点から離れる側に向かって所定長さdだけずれた点O3を曲率中心とした曲率半径R3の凹状の円弧面6aに形成されている。また、軸受面6の他方側は、スライド軸7の中心O2からラジアル荷重の作用方向(矢印A方向)に、且つP2点から離れる側に向かって所定長さdだけずれた点O4を曲率中心とした曲率半径R4の凹状の円弧面6bに形成されている。ここでは、軸受面6の一方側および他方側の円弧面6a,6bの曲率半径R3,R4は等しく、且つスライダ軸7の外面の曲率半径R2よりも大きく定められている。

【0027】

このように構成したすべり軸受8においても、スライダ軸7を軸受面6の周方向両端P1,P2にて摺動可能に支持し、このP1,P2点における軸受面6の接線T5,T6は、P1,P2点におけるスライダ軸7の外面の接線T7,T8と交差している。この場合も、軸受面6の接線T5,T6は、ラジアル荷重の作用方向(矢印A方向)側に延長すると互いに交差し、同様に互いに交差するスライド軸7の接線T7,T8よりも、スライド軸7のラジアル荷重の作用方向であるA方向(二等分線C1)と平行に近くなる側に傾いている。

【0028】

なお、本発明は上記し且つ図面に示す実施形態に限定されるものではなく、以下のような拡張或いは変更が可能である。

軸受面6の一方側および他方側の円弧面6a,6bの曲率半径R3,R4を等しくし、かつそれらをスライダ軸7の外面の曲率半径R2以下にしても良い。

摺動受け部材としては、本発明の第3の実施形態を示す図6のように、断面三角形の相手部材9をスライド可能に支持するV字形のものであっても良い。この場合の相手部材9を支持する摺動受け部材10の凹状の摺動受け面11のP1,P2点における接線T9,T10は、相手部材9のP1,P2点における接線T11,T12と交差している。

【0029】

摺動受け部材としては、本発明の第4の実施形態を示す図7のように、周方向両端にウイング12a,12bが突出する形態のものでも良い。この場合、相手部材13を支持する摺動受け部材12のP1,P2点における摺動受け面14の接線T13,T14は、ラジアル荷重の作用方向であるA方向側に存する摺動受け面14の接線となる。

摺動受け部材としては、本発明の第5の実施形態を示す図8のように、裏金層14に軸受合金層15をライニングした構成、或いは、本発明の第6の実施形態を示す図9のように、軸受合金層15の上に更にオーバレイ層16を被着した構成のものであっても良い。

摺動受け部材としては、相手部材を往復移動可能に支持するものに限られず、回転する相手部材を支持するものであっても、揺動する相手部材を支持するものであっても良い。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施形態を示す断面図

【図2】片側の支持点部分の拡大断面図

【図3】すべり軸受の層構造を示す断面図

【図4】実験結果を示すグラフ

【図5】本発明の第2の実施形態を示す縦断面図

【図6】本発明の第3の実施形態を示す縦断面図

【図7】本発明の第4の実施形態を示す縦断面図

【図8】本発明の第5の実施形態を示す縦断面図

【図9】本発明の第6の実施形態を示す縦断面図

【図10】従来の真円タイプのすべり軸受にて示す図1相当図

【図11】従来の2円弧タイプのすべり軸受にて示す図1相当図

【符号の説明】

【0031】

図面中、1はすべり軸受(摺動受け部材)、2は裏金層、3は多孔質焼結合金層、4は合成樹脂層、5は軸受層(摺動受け層)、6は軸受面(摺動受け面)、7はスライド軸(相手部材)、8はすべり軸受、9は相手部材、10は摺動受け部材、12は摺動受け部材、13は相手部材を示す。

【特許請求の範囲】

【請求項1】

凹状の摺動受け面を有し、棒状の相手部材を前記摺動受け面にて摺動可能に支持する摺動受け部材において、

前記摺動受け面は、前記相手部材を2位置で支持し、前記相手部材が前記摺動受け面の前記2位置で支持された状態で、前記2位置における前記摺動受け面の各接線が、各位置における前記相手部材の外面の接線と交差するように構成されていることを特徴とする摺動受け部材。

【請求項2】

前記相手部材は断面円形であって、前記摺動受け面は、前記相手部材の外面の曲率半径よりも小さい曲率半径をもった円弧面から構成されていることを特徴とする請求項1記載の摺動受け部材。

【請求項3】

前記相手部材は断面円形であって、前記摺動受け面は、曲率半径が互いに同一で、かつ曲率中心が互いに異なる2つの円弧面から構成されていることを特徴とする請求項1記載の摺動受け部材。

【請求項1】

凹状の摺動受け面を有し、棒状の相手部材を前記摺動受け面にて摺動可能に支持する摺動受け部材において、

前記摺動受け面は、前記相手部材を2位置で支持し、前記相手部材が前記摺動受け面の前記2位置で支持された状態で、前記2位置における前記摺動受け面の各接線が、各位置における前記相手部材の外面の接線と交差するように構成されていることを特徴とする摺動受け部材。

【請求項2】

前記相手部材は断面円形であって、前記摺動受け面は、前記相手部材の外面の曲率半径よりも小さい曲率半径をもった円弧面から構成されていることを特徴とする請求項1記載の摺動受け部材。

【請求項3】

前記相手部材は断面円形であって、前記摺動受け面は、曲率半径が互いに同一で、かつ曲率中心が互いに異なる2つの円弧面から構成されていることを特徴とする請求項1記載の摺動受け部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−156365(P2010−156365A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−333616(P2008−333616)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

[ Back to top ]