摺動材料並びに複合焼結摺動部材およびその製造方法

【課題】 低速かつ高面圧下で摺動し、潤滑切れが起こり易い作業機軸受の耐焼き付き性および/または耐摩耗性の向上と、異音の発生防止と、給脂間隔の延長とをねらいとして、規則相の金属間化合物性による耐摩耗性の向上と凝着性の低減とを図る。

【解決手段】 摺動材料を、規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなる構成とする。また、この金属合金相を、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相とする。

【解決手段】 摺動材料を、規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなる構成とする。また、この金属合金相を、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相とする。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、高面圧下での軸受の耐焼き付き性および/または耐摩耗性の向上、異音の発生防止、給脂間隔の延長をねらいとした摺動材料並びに複合焼結摺動部材およびその製造方法に関するものである。

【0002】

【従来の技術】従来、建設機械の作業機ブッシュのようなより高面圧、低速の条件下で使用される軸受材として、耐摩耗性を重視した浸炭もしくは高周波焼入れした鋼製のブッシュがグリース潤滑下にて用いられている。特に、この種の作業機では高面圧下で潤滑条件が厳しくなることから、作業時に不快な異音が発生するのを防止するために、前記鋼製ブッシュの摺動面に潤滑皮膜処理を施したり、グリースの潤滑性を高めるために多数のグリース溝を形成することが行われている。

【0003】また、Fe−C−Cuを基本型とし、軟質なマルテンサイト基地の鉄系焼結摺動材料の気孔に潤滑油を含浸させた含油焼結軸受や、この鉄系焼結摺動材料に、より軟質な工具粉末やセラミック粉末を添加した含油焼結軸受等も、軽負荷の作業機部位において一部使用されている。

【0004】銅系焼結軸受材としては、Cu−Sn−Pb等の青銅系、鉛青銅系材料が建設機械分野においても足回りの転輪ローラ部にごく一般的に利用されているが、作業機用としても、より硬質で高強度な高力黄銅製ブッシュが耐焼き付き性と馴染み性に優れることから一部使用されている。

【0005】また、作業機などの軸受部への給脂時間間隔を延ばすために、高力黄銅製ブッシュに、摺動部面積の30%前後の面積の機械加工穴を設け、その穴を摺動方向においてオーバーラップするように配置し、この穴に固体潤滑剤の黒鉛を埋め込んだ軸受材料(例えばオイレス工業社製、500SP)や、固体潤滑剤を多量に添加した金属焼結体(例えば東芝タンガロイ社製、SL合金)が利用されている場合もある。

【0006】また、高面圧下条件にて使用される複層焼結摺動部材としては、固体潤滑成分としての黒鉛が3〜8重量%の範囲で含有された5〜13重量%Al、3〜6重量%Fe、0.1〜1.5TiH組成範囲のアルミ青銅系焼結摺動合金を燐青銅板の接合層を介して鋼板に一体接合してなる複層焼結摺動部材およびその製造方法が、特開平5−156388号公報において開示されている。

【0007】

【発明が解決しようとする課題】前述の作業機ブッシュのように、高面圧下で、かつ極めて遅い速度で摺動するものにおいては、潤滑膜形成条件が極めて厳しくなる。前記鋼製ブッシュでは硬さの点で高荷重に対してへたることはないが、容易に焼き付いたり、不快な異音が発生し易いことが重要な問題となっており、給脂間隔を短くしてそれらの問題が発生しないように管理することが必要となっている。

【0008】前記作業機ブッシュとして、マルテンサイト基地の含油鉄系焼結摺動材を使用するものにおいては、へたりがなく、鋼製ブッシュに比べて焼き付き性の点でかなり改善されるものであるが、作業機のように極めて低速、かつ高荷重下で使用される場合には、潤滑切れ状態が容易に起こるために、耐焼き付き性の向上および異音発生の防止を十分に図ることができないという問題点がある。

【0009】さらに、焼結摺動材中の空隙に潤滑油を多量に含油させて摺動時の潤滑条件を改善するものにおいては、焼結体中に空隙が多くあることによって逆に潤滑的な条件が悪くなり、耐焼き付き性の向上および異音の発生を期待するほどに改善できないという問題点がある。

【0010】また、鋼製の作業機ピンと作業機ブッシュとの間の耐焼き付き性を高めるために、異種材のCu−Sn、Cu−Pbなど青銅系材料を用いるものでは、高面圧下でへたってしまうという問題点と、潤滑条件が厳しいために極めて簡単に摩耗するという問題点がある。

【0011】これに対し、作業機ブッシュに、より硬質で、高強度の溶製された高力黄銅材を使用するものでは、へたりはほぼなく、鋼製ブッシュに比べて異音の発生がかなりの点で防止できるものの、前述のように潤滑切れが容易に起こるために、耐焼き付き性の向上および異音発生の防止を十分に図ることができないという問題点がある。

【0012】また、給脂性を高めるとともに、給脂間隔を延ばすために、溶製材の高力黄銅ブッシュに自己潤滑性の高い黒鉛を埋め込み、さらに黒鉛に潤滑油を含油させたブッシュにおいても、黒鉛充填用の穴の面積率を通常25〜30%に抑えて使用されるため、摺動距離が短くなるに連れて潤滑の行き届かなくなる個所ができ、局所的な焼き付きが発生するとともに、長時間にわたって十分な自己潤滑性が得られないという問題点があり、また黒鉛埋め込み用の穴あけ加工と黒鉛の充填等の工程がコストを顕著に引き上げるという問題点がある。

【0013】さらに、特開平5−156388号公報に開示されている技術のように、耐焼き付き性を高めるために、3〜8重量%(約12〜36体積%)に及ぶ多量の固体潤滑剤の黒鉛を高強度なアルミ青銅焼結材料中に含有させたものにおいても、黒鉛を多量に含有する弱さから、十分な高面圧下での摺動特性が確保されず、また耐摩耗性においても十分でないという問題点がある。

【0014】さらに、固体潤滑剤を多量に含有する金属焼結体では、焼結性が困難となり、実用的な強度を得るためには焼結時に加圧処理を必要としており、例えば前記3〜8重量%の黒鉛を含有するAl青銅系焼結摺動材料を燐青銅材を介して裏金に一体化した複層焼結摺動部材は、焼結時において加圧処理を必要としており、少なくとも一体化する工程におけるコスト高が避けられないという問題点がある。

【0015】本発明は、このような問題点に鑑みてなされたもので、低速かつ高面圧下で摺動し、潤滑切れが起こり易い作業機軸受の耐焼き付き性および/または耐摩耗性の向上と、異音の発生防止と、給脂間隔の延長とをねらいとして、規則相の金属間化合物性による耐摩耗性の向上と凝着性の低減とを図ることのできる摺動材料と、この摺動材料を裏金に一体化させた複合焼結摺動部材およびその製造方法を提供することを目的とするものである。

【0016】

【課題を解決するための手段および作用・効果】低速で、かつ高面圧下の潤滑切れが起こり易い摺動条件下で使用される作業機軸受材料は、適度の硬さを有しながら、耐焼き付き性および/または耐摩耗性に優れた特性を持つことが必要であるとの観点から、本発明は、このような特性を持つ材料として、規則変態性を有する組成範囲の金属合金相、とりわけFe系合金規則相が優れていることを明らかにした点に特徴がある。

【0017】要するに、第1発明による摺動材料は、規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなることを特徴とするものである。また、第2発明は、前記第1発明において、前記金属合金相を、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相としたものである。

【0018】HANSENの状態図集を参照すれば、実用的な軸受Fe系合金で規則相を示す系としては、Fe−Al、Fe−Si、Fe−Co、Fe−Niが挙げられるが、コスト的な観点からは、Fe−Al系、Fe−Si系を主体に用いたものが極めて有効である。

【0019】なお、Fe−Al系、Fe−Si系の規則相としては、Fe3Al、FeAl、Fe3Si、FeSiがある。これらの結晶はいずれもBCC構造であり、Fe原子とAl原子および/またはSi原子が極めて強力に引きつけ合いながら、規則正しくそれら原子同士が最近接距離に配置されることから、この規則相の硬さは、規則度が高まるとともに、金属間化合物に近い硬さを示すことが良く知られている。しかも、Ni、Coを添加したFe−Al系合金ではFe−AlとNi−AlもしくはCo−Alの2種の規則相への二相分離反応も関与することから、例えば600℃での時効処理を施すか、焼結後の冷却速度を遅くすることによって、顕著に硬化させることができ、耐摩耗性の付与に極めて有効である。しかし、これらの規則相硬さがビッカース硬さHv800を越えることはなく、摺動材料として用いた場合においては、前述の相手摺動材となる作業機ピン表面が熱処理で硬化されているので、ブッシュによるアタックがなく、かつ摺動材自身が耐摩耗性に優れることは好ましいことである。

【0020】規則相が金属間化合物に近い硬さをもつことから類推されるように、Fe原子とAl原子および/またはSi原子が規則配列すると極めて安定である。その逆に、凝着によってその原子的配列が乱されると極めて不安定な状態になる。したがって、化学的な意味合いからして、鋼製の作業機ピンの凝着性を低減させることは摺動材料としての特性に好ましいのは明らかである。

【0021】さらに、規則的な原子配列が不規則化する段階においては、顕著な吸熱反応を伴うことから、本発明による摺動材料が摺動面における発熱を抑える作用を示すことはより好ましい。また、顕著な凝着によるのではなくても、摺動面が摩擦熱によって昇温する場合においても、規則相から不規則相への二次変態的な広い温度範囲での吸熱作用を持つことを利用することによって、結果的には耐凝着性を改善することが好ましいのは明らかである。

【0022】さらに、これら規則・不規則変態と同様な吸熱反応は、強磁性体から常磁性体に二次的変態する磁気変態によっても顕著に引き起こされるので、例えば規則・不規則変態温度と磁気変態温度とを調整することによって、更なる二次変態的な広い温度範囲での極めて顕著な吸熱作用を引き起こさせるように設計することが可能であり、耐凝着性の向上を図ることができることも本発明に係る摺動材料の特徴である。

【0023】前記第2発明において、前記Fe系合金相は、Feを主体として少なくとも5〜30重量%のAlを含有するものであるのが好ましい(第3発明)。また、前記Fe系合金相は、Feを主体として少なくとも5〜15重量%のSiを含有するものとすることもできる(第4発明)。さらに、Feを主体としてAlおよびSiを5〜20重量%含有するものであっても良い(第5発明)。

【0024】前記第2発明乃至第5発明において、前記Fe系合金相は、CoおよびNiのうちの1種以上を5〜40重量%含有し、Fe系合金相の硬さをHv300〜800に調整してなるものであるのが好ましい(第6発明)。また、前記第2発明乃至第6発明において、前記Fe系合金相は、規則−不規則変態温度および/または磁気変態温度を200〜900℃に調整されたものであるのが好ましい(第7発明)。

【0025】また、前記各発明において、少なくともCuが10〜90重量%含有され、当該摺動材料組織中に10体積%以上のFe系合金相とCu合金相とが分散されているのが好ましい(第8発明)。このようにFe系合金規則相をCu系材料でつなぐ組織とすることによって、軸受の利用条件に合わせた適正な材料硬さが調整されるとともに、靭性の調整が図られる。Fe系合金規則相がその効果を発揮するのは10体積%以上であり、残りの相がCuを主体とするCu系材料であるのが良い。また、これら第7発明または第8発明において、規則−不規則変態を示すFe系相とCuを主体とするCu系相の少なくとも2つの相以上から構成され、Cu系相がCu−Al状態図中における(α+β)相および/またはβ相からなるのが好ましい(第9発明)。

【0026】さらに、潤滑油の軸受摺動面への均一供給を図る目的で、Fe系規則相合金および/または前述のCu系材料とFe系規則相とからなる軸受材料を焼結で製造することによって、軸受内部に潤滑油を含有させる気孔を多量に分散させることは、軸受の耐焼き付き性を高めるだけでなく、軸受への給脂間隔を顕著に延長する効果があるので、本発明では、軸受が気孔を含有する焼結材料で製造されるものを主体にした。

【0027】すなわち、前記各発明において、気孔率が少なくとも5〜35体積%に調整されているのが好ましい(第10発明)。通常、含油軸受焼結摺動材料として利用される気孔率は通気孔であることが望ましく、本発明においても十分な通気孔性が得られる気孔率として5体積%以上とした。また、気孔率の上限は、潤滑油の粘性を高めることによって含油性が改善できるので、適用する軸受の面圧との関係でかなり自由に設定することができるが、材料強度が弱くなり過ぎることを考慮して、35体積%を越えないようにした。また、前述のように多量の気孔を含有させる場合には、潤滑性に優れたPA(ポリアミド)等の樹脂を含浸させることも効果的である。

【0028】Fe系規則相を主体とする焼結材料を製造する際において、Fe系規則相組成に近いFe系合金粉末とCu粉末とを混合成形して焼結することが好ましいが、これらのFe系合金粉末の入手性の困難さと、粉末コストが高いことおよび硬質粉末となるための成形性の困難さがあるため、この困難を避けるためには、Fe、Al、Si、Ni、Co、Cu等の素粉末の混合粉末を混合・成形・焼結することが望まれる。しかし、FeとAlの混合粉末を成形後に焼結すると、極めて顕著な膨張性を起こし、困難な難焼結性を示すことになる。そこで、本発明では、■燐(鉄)、Si、Tiの一種以上を0.25重量%以上添加し、還元性を高めると同時に部分的な液相を出現させることによって焼結性を促進する、■10重量%以上のCu粉末を添加して、焼結初期においてCu系の液相を発生させることによって焼結を促進する、■Cu粉末に固溶して融点を下げるSn、Si、燐、Mn等の元素を10重量%の範囲内で調整して焼結性を促進する、という手段を組み合わせて前述の顕著な膨張性を制御することとし、Fe−Al系を主体とする規則相焼結摺動材料および規則相がCu系成分によって容易に製造できるようにした。

【0029】この方法によれば、硬質なFe−Al系合金粉末に前記範囲内の軟質なCu粉末を混合することによって成形性を解決するとともに、Fe系規則相中には焼結時に最大でも約25重量%のCuを固溶することができるので、10重量%以上のCuを含有する摺動材料中のFe−Al規則相には、焼結温度からの冷却時や、低温度における時効処理によって、Fe−Al規則相内部に微細なCu系相が析出することが予測されるが、規則相自体の硬さが十分に発現され、摺動特性上の問題がないことは、前述の規則化などに大きな影響を与えないことを意味する。

【0030】したがって、前記第10発明においては、Sn,P,Ti,Mnのうちの一種以上が0.1〜10重量%の範囲で添加されるのが好ましい(第11発明)。

【0031】また、Fe系合金規則相をCu系材料でつなぐ組織とする場合には、Cu系相にもAl、Siが拡散固溶して、Cu相はAl、Siによって強化されるが、本出願人が既に特願2000−86080号にて開示しているように、Cu−Al系状態図に記載されている、より硬質のβ相(BCC)が含有されていることが好ましく、少なくともCu相においては8重量%以上のAlが含有されていることが好ましい。また、その摺動特性を高めるSn、Ti、Ni、Mn、Si、Pの一種以上の元素が共存するのが好ましい。

【0032】なお、前記Fe−Al系合金規則相をCu系材料でつなぐ組織のEPMA(X線マイクロアナライザー分析)による組成分布を調査した結果、Al、TiはCu系相よりもFe規則相中へ濃化するのに対して、SnはCu系相へ濃化し、Pはほぼ均等に固溶することが明らかになっている。また、Fe−Al規則相中へ固溶するCu濃度は前述のように25重量%、Cu系相へ固溶するFe濃度は約5重量%にまで及ぶことが明らかとなっている。

【0033】とりわけ、Snは、Fe−Al規則相へほとんど固溶せずにCu系相に濃化して、Cu系相の摺動特性を高めることが容易に理解できるが、本出願人が特願2000−86080号において開示しているように、このSnは、Cu−Al系β相を顕著に安定化してβ相を出現し易くすると同時に、Cu系相の融点を下げて易焼結性を高める働きをするが、Al共存下でSnが多量に添加された場合には、金属間化合物を多量に析出して顕著に脆化するので、このSnの添加量の最大値を10重量%にした。

【0034】また、SiもSnと同様の易焼結性を顕著に示すが、Al共存下でCu系相に3重量%以上に濃縮される場合にはCu系相が顕著に硬化、脆化するため、軸受材料としてはSi添加量を5重量%以下に抑えることが好ましい。

【0035】さらに、前記成分以外にも、焼結性、摺動特性、強度の改善、気孔率調整のためPb,Zn,Be,Mo,W,Mg,Ag等の元素および黒鉛,MnS,CaF2等の固体潤滑剤および/またはセラミックスなどの硬質分散材のうちの一種以上が含有されるのが好ましい(第12発明)。

【0036】また、Fe−Al系規則相は、磁歪材料としても優れた機能を有し、大きな機械的圧力(弾性変形)を受けたときには、大きな磁化変化によるエネルギー吸収を顕著に引き起こす材料系であることから、摺動時の局部的な過大応力を吸収するのに適したものであり、これらの磁歪特性を高める合金元素の添加も積極的に利用できる。

【0037】次に、第13発明は、前記第1発明による焼結摺動材料を、鉄系材料よりなる板状、円筒状もしくは略円筒状の裏金に一体化してなることを特徴とするものである。

【0038】また、第14発明は、前記第13発明において、前記焼結摺動材料を、前記裏金の面積に対して30〜70面積%となるように島状に独立・分散して焼結接合し、摺動時にその独立した島状の摺動材料間に形成される凹部にグリースもしくは固体潤滑剤を充填するようにしたものである。こうすることで、給脂間隔を画期的に延長することができることが明らかである。この場合、より高面圧下での摺動条件によっても一体化面からの剥離を防止するために、摺動材の島状の形状において、摺動面方向の一体化面の島長さが、一体化面と摺動面までの長さの2倍以上であるようにするのが好ましい。

【0039】さらに、第15発明は、前記第13発明において、前記焼結摺動材料を、前記裏金の面積に対して30〜70面積%となるように穴あき状態で焼結接合し、摺動時にその独立した穴あき凹部にグリースもしくは固体潤滑剤を充填するようにしたものである。

【0040】前記第13発明において、前記裏金の接合面の表面に予め潤滑油の溜り溝部が形成されるのが好ましい(第16発明)。これによって、含油軸受としての含油量を極めて顕著に高めることが可能になり、給脂間隔の延長に有効である。また、前記裏金となる鉄系材料が、気孔率を5〜30体積%の範囲に調整されてその裏金部分においても含油できるようにされるのが好ましい(第17発明)。なお、気孔率5〜30体積%の範囲は、5体積%未満の気孔率では、含油性を高めるための通気性が不足し、30体積%を越える気孔率では、裏金として焼結体強度が脆弱になり過ぎることを考慮して選定されたものである。

【0041】また、前記焼結摺動材料は第三のインサート材を介して前記裏金に焼結接合されるのが好ましい(第18発明)。このように焼結接合温度において焼結摺動材料に液相を発生させて、焼結接合性の優れた第三のインサート材を介して焼結接合することは、本発明の焼結摺動材料の成分的制約をかなり緩和することができるので好ましい。ここで、第三のインサート材としては、Snを含有する青銅系および/またはFe−Cu−Sn系焼結体等が好ましい(特願2000−86080号参照)。

【0042】さらに、前記第13発明乃至第18発明において、スラスト荷重を受けて摺動するように前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは摺動材料が一体化される態様としても良い(第19発明)。この場合、前記耐摩耗材料もしくは摺動材料が、超硬、ステライト、鉄系耐摩耗材料、セラミックス、耐摩耗Cu溶浸材のうちの一種であり、これらが溶射、ろう付け、焼結接合、溶浸接合、接着のうちのいずれかの手段で一体化されるのが好ましい(第20発明)。なお、前記ろう付け、接着による手段が簡便で好ましいが、この場合には摺動材料が焼結摺動材料の場合、予め焼結が完了している必要がある。

【0043】ところで、Alが少なくとも5重量%以上含有されるFe系規則相合金において、SnおよびCuが含有されている摺動材料を前記裏金に一体化させた複合焼結摺動部材においては、本出願人が特願2000−86080号にて開示しているように、AlとSnとは負の偏析傾向を示し、焼結時には摺動材料中のAlによって裏金との接合界面にSnリッチ相が富化されることから、裏金との接合性が容易になるものである。なお、Snの発汗性を抑制するTi、Ni、燐鉄、NiP、Mn、Siを添加することによって、接合面での濡れ性を改善して接合性を高めることができる。

【0044】次に、前記複合摺動部材を製造するために、第21発明による複合焼結摺動部材の製造方法は、規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる円筒状もしくは略円筒状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、その焼結摺動材料を膨張させる金属Alと、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%のCuとを含有し、かつその焼結摺動材料よりなる成形体が、前記裏金の内径と同じかまたは僅かに小さい外径を有する円筒状部材とされ、この円筒状部材を前記裏金に挿入した状態で900℃以上の温度に加熱する際に、(a)前記焼結摺動材料を800℃以上の温度で所定時間加熱することによってその焼結摺動材料を膨張させてその温度で発生するCu系合金液相によって前記裏金に接合し、(b)さらに昇温して900℃以上の温度で加熱することによりCu系合金液相をより多く発生させることによって前記焼結摺動材料を緻密化させることを特徴とするものである。

【0045】なお、添加するAl金属素粉末はFe−Al規則相合金中のAl添加量の全量である必要はなく、実質的には1%以上の寸法的膨張量が確保されれば良好な接合性が確保されるので、添加はこの条件を満足していれば良い。

【0046】前記第21発明において、前記鉄系材料よりなる円筒状もしくは略円筒状の裏金とその裏金の内径よりわずかに小さい外径を有する前記焼結摺動材料よりなる円筒状成形体との間隙に第三のインサート材を配置し、前記800℃以上の温度での加熱によってその焼結摺動材料を膨張させて前記裏金に接合させるための有効な液相成分を発生させるようにする態様を採ることができる(第22発明)。ここで、前記第三のインサート材は、前記接合温度においてその全量が液相にならないように調整され、前記鉄系材料に対する濡れ性に優れたSn、Cuを含有する合金材料であるのが好ましい(第23発明)。こうすることで、第三のインサート材から発生する液相が前記焼結摺動材料および前記鉄系材料よりなる裏金への急速な浸透を防止して接合性を安定化させることができる。

【0047】前記第21発明または第22発明において、前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは前記焼結摺動材料がろう付け、焼結接合、溶浸接合のうちのいずれかの手段により同時に一体化される態様とすることができる(第24発明)。これによって、製造コストを安価にすることができる。

【0048】ここで、前記鍔部摺動面に、少なくとも炭素1.5〜3.5重量%、Cr5〜17重量%を含有する高炭素高Cr系合金焼結材料が前記耐摩耗材料もしくは焼結摺動材料と同時に焼結接合されるのが好ましい(第25発明)。この場合、少なくとも炭素1.5〜3.5重量%、Cr5〜17重量%をベースとして、0.1〜0.5重量%のP、0.5〜5.0重量%のSi、Moによって適正焼結温度を調整し、さらにその焼入れ性等の調整のために0.5〜5.0重量%のNi、V、W、Coを添加するのが好ましいことが良く知られている。

【0049】次に、第26発明による複合焼結摺動部材の製造方法は、規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる板状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、前記規則変態性を有するFe系合金相と、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%Cuおよび3〜10重量%Snとを少なくとも含有し、この焼結摺動材料の混合粉末を前記裏金の表面に散布し、中性、還元または真空雰囲気中で焼結した後、圧延機もしくはプレス機を用いて焼結層を圧縮し、前記中性、還元または真空雰囲気中で再焼結する工程を1回以上実施して焼結接合することを特徴とするものである。

【0050】前記焼結摺動材料を板状の裏金に一体化する場合には、本発明のような方法によるのが好ましい。なお、この際において、低温度での接合性を高めるためにPbを5重量%の範囲内で添加するのが効果的である。さらに、前述のMn,Pb,Zn,Be,Mo,W,Mg,Ag等の元素および黒鉛,MnS,CaF2等の固体潤滑剤および/またはセラミックスなどの硬質分散材を積極的に利用するのが好ましい。

【0051】前記第26発明にて製造された複合焼結摺動部材は、前記焼結接合後に丸曲げ加工して円筒状もしくは略円筒状に成形して使用することができる(第27発明)。

【0052】

【実施例】次に、本発明による摺動材料並びに複合焼結摺動部材およびその製造方法の具体的な実施例について、図面を参照しつつ説明する。

【0053】(実施例1)電解鉄(99.95重量%)とAl、Coとを用いて、各種組成の合金を真空雰囲気下で溶解、製造し、鍛造後、小試験片に切り出し、それら合金の磁気変態温度(キュリー点、℃)と、硬さと熱処理との関係を調べた。

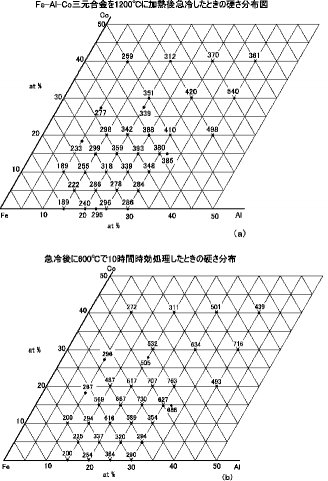

【0054】図1(a)(b)には、0〜40原子%Co、0〜40原子%Alの組成のFe−Al−Co三元合金を1200℃に加熱後急冷したもの(a)と、この急冷後に600℃で10時間時効処理したもの(b)のそれぞれのビッカース硬さ分布が示されている。これらの図から、急冷したもの(図1(a))においても25〜40原子%Al、15〜30原子%Coの範囲においてわずかな硬化傾向が認められるが、600℃で時効処理したもの(図1(b))では、15〜40原子%Al、10〜40原子%Coの範囲において顕著に硬化する領域が存在することがわかる。

【0055】次に、図2には、図1(b)における0,10,15,20,30,40原子%Co断面におけるAl濃度(原子%)と硬さとの関係が示されている。この図から、次のことがわかる。すなわち、0原子%Co(Coを添加しない場合)においては、Al濃度の増加に伴って硬化している。この硬化割合は、急冷合金で観察された増加の程度にほぼ等しいため、600℃での時効硬化現象がほとんど観察されていない。これに対して、10原子%Coにおいては、15原子%Al(約8重量%Al)において顕著に硬化し、20原子%Alにて最大硬さ(Hv=620)に達した後、30原子%Alで時効硬化性が消失する。また、20原子%CoでのAl添加の影響は、10原子%Alから時効硬化性が確認され、30原子%Alで最大硬さ(Hv=770)に達した後、40原子%Alでほぼ時効硬化性が消失する。さらに、30原子%Coにおいては、40原子%Alまで時効硬化性が確認されるが、40原子%Alに至ると顕著な時効硬化性はなくなる。

【0056】上述の結果からすれば、Co添加による時効硬化性を効率的に発揮するには、10〜30原子%Coおよび10〜50原子%Alの範囲で調整されるのが好ましい。なお、上述のようなCoの添加による顕著な時効硬化現象は、Fe系規則相の二相分離反応に由来することは明らかであり、同様の現象はFe−Al−Ni系合金においても確認されている。さらに、同様の現象がAlの代わりにSiおよびCo、Niの代わりにMnの合金元素を用いることにより得られるのは、熱力学的に予測される。

【0057】図3には、10原子%Coを添加したFe−Al−Co三元合金を、5℃/minの昇温、降温速度で測定した磁化曲線から求めた磁気変態温度(キュリー温度)とAl原子%濃度との関係が示されている。この図から、Fe−10原子%Co−15原子%Alでは、複数の磁気変態点が出現し、Fe−10原子%Co−20原子%Al合金では三段の磁気変態温度が確認される。このことから、不規則状態、Fe3Al型およびFeAl型の3種類の原子配列が存在していることが確認される。さらに、Coの添加をより多くした場合においては、上記三段の磁気変態点はより高温側に推移して発現されることから、Fe−Al系の規則相がCoの添加によってより安定化されることがわかる。

【0058】(実施例2)本実施例では、Fe規則相の耐摩耗性を評価するために、表1に示される組成の溶製材料よりなる直径10mm、長さ50mmの円柱状試験片を用いて、500℃と600℃での前記時効処理時間を調整することによって各種の硬さを調整した後、油潤滑下で、SiCを20重量%含有したポルトランドセメント円盤に摺動材料を押し付けたときの土砂摩耗性を評価した。

【0059】

【表1】

【0060】図4には、試験装置の概念図と試験条件とが示されている。この試験においては、ビッカース硬さがHv=500となるように焼入れ焼戻しされたS45基準材を試験材と同時に装置に取り付けて、試験材の摩耗性を基準材の摩耗量に対する摩耗量の比で評価した。図5に、本発明によるFe系規則相材料の硬さを、比較材とともに示す試験結果が示されている。この図から明らかに、Fe系規則相の耐摩耗性が硬さの割に極めて優れていることがわかる。なお、比較材の高炭素高Cr焼結材は、Fe−3.0重量%C−0.3重量%P−15重量%Cr−2重量%Ni−1.5重量%V−3.0重量%Co組成で、1180℃で1時間真空焼結後ガス冷却によって焼入れ硬化させたものであり、Cr7C3型炭化物を多量に析出させ、耐摩耗性と耐焼き付き性を改善させたメカニカルシール材料である。

【0061】(実施例3)本実施例では、表2に示される合金を真空溶解して、1000〜1150℃での熱間鍛造、熱間圧延で板状に加工した後、切断・丸曲げし、図6に示される形状に機械加工したブッシュを摺動試験片とし、600℃での前記時効処理時間を調整することによって各種の硬さになるように調整した。比較材としては、SCM420肌焼き鋼に表面炭素濃度を約0.8重量%に調整した浸炭処理ブッシュ(比較材1)、S43C焼入れ焼戻しブッシュ(比較材2)および高力黄銅4種材(Cu−25重量%Zn−5重量%Al−3重量%Mn−2.5重量%Fe)(比較材3)を用いた。

【0062】

【表2】

【0063】図7には、摺動試験装置の概念図と試験条件が示されている。この摺動試験においては、供試ブッシュの投影面積に対して1000kg/cm2まで100kg/cm2毎に10000回の往復摺動を行いながら摺動面圧を段階的に高めて行き、焼き付いて摩擦係数が急増したり、急進的な摩耗や異音が発生した時点で試験を中断して評価を行った。

【0064】図8には摺動摩擦係数の推移、図9には摺動摩耗量の推移がそれぞれ示されている。これらの試験結果から、本発明材が比較材に比べて極めて良好な耐焼き付き性を発揮するとともに、Fe規則相を時効硬化させた場合において耐摩耗性が改善されるのが明らかである。

【0065】(実施例4)300メッシュ以下のFeアトマイズ粉末、Fe10重量%Alアトマイズ粉末、Alアトマイズ粉末、Snアトマイズ粉末、Ni10Pアトマイズ粉末、Cu8Pアトマイズ粉末、300メッシュ以下のTiH粉末、燐鉄(25重量%P)、Si粉末、Mn粉末、5μmのカーボニルNi粉末、平均粒径6μmの黒鉛等を用いて、表3、表4に示される配合成分の混合粉末を作成し、図10に示される引張試験片(形状ブッシュ摺動試験片)を成形圧力4ton/cm2で成形した。なお、これら成形体は、10−1torr以下の真空状態にて950〜1250℃の範囲で10分〜1hr焼結して、600torrのN2ガス冷却後にそれらの寸法、組織を調査した。

【0066】

【表3】

【0067】

【表4】

【0068】図11〜図13は、1140℃、1200℃、1250℃で各1hr真空焼結した時の前記引張試験片長さを示したものである。この結果から明らかなように、図中に破線にて示される成形体長さ(約96.55mm)に対して、Fe−Al二元系焼結合金において、FeとAlの素粉末を配合した焼結合金では、1250℃までの高温度においても焼結収縮することはなく、従来からの報告(例えばD.J.LEE AND R.M.German、American Power Metallurgy Institute,21(1985.9))の通りに、顕著な膨張性を示すことがわかった。また、Alに対して熱力学的反発性を有するSi、Snを単独に添加した焼結合金においても、顕著な膨張性を抑えることはなく、燐鉄(Fe25重量%P)を単独に添加した場合においてのみ1250℃において焼結収縮性が認められた。したがって、緻密なFe−Al二元系焼結合金を得るためにはFe−Al二元合金粉末や二元合金粉末に少量のAl素粉末を添加することが望ましいのは明らかである。

【0069】しかし、素粉末を用いたFe−Al焼結合金の難焼結性を改善するためのCu添加の影響を調査した結果、Cu単独の添加では10重量%未満では焼結収縮性の改善がほとんどないが、10重量%以上の添加によって焼結収縮性が認められるようになり、好ましくは約20重量%Cuによって十分な焼結収縮性が確保されることがわかった。この原因は、図14に示されるFe−12重量%Al−20重量%Cu焼結合金の組織観察写真からわかるように、Fe−Al規則相粒子間にCu−Al系合金が液相として残留する量が少なくなるためである。したがって、Fe−Al系焼結合金の焼結性を高めるためには、10重量%以上のCuの添加が必要であり、より好ましくは20重量%以上であることがわかった。

【0070】さらに、CuとともにSi,Sn,P,Ti等のCu合金の融点を下げる合金元素を複合添加することによって、その焼結収縮性はさらに改善され、より低温度側からの焼結収縮性が確保されることがわかる。

【0071】表5は、表3、表4中のNo.18,14,20,21,22の焼結合金を1200℃で0.5hr真空焼結・ガス冷却したFe−Al系規則相およびFe−Al規則相を繋ぐCu−Al系相の化学組成をX線マイクロアナライザー(EPMA分析)によって調べた結果を示したものである。

【0072】

【表5】

【0073】この表5から明らかなように、Al、TiはCu−Al相よりもFe−Al規則相中に顕著に濃縮して存在しており、SnはCu−Al相中に濃縮するとともに、Feが3〜5重量%程度固溶することがわかった。また、HANSENの状態図を参考にした場合、Cu−Al相には約9重量%のAlが含有され、さらにSn,Feなどのβ相を安定化する元素が含有されていることから、Cu−Al相がほぼβ相に相当すると考えられることがわかった。

【0074】このことは、本出願人が既に特願2000−86080号において開示しているように、β相Cu−Al合金が高面圧、低摺動速度の極めて厳しい油潤滑条件下で使用する合金として優れた摺動特性と耐摩耗性を発揮することから、極めて好ましいことであることは明らかである。また、規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなることを特徴とするものである。また、第2発明は、前記第1発明において、前記金属合金相を、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相としたものSi,Sn,Tiの添加はβ相Cu−Al合金の焼結性をも顕著に高めると同時に、顕著に硬化させるために、その添加量は5重量%以下に抑えて使用することが好ましい。

【0075】図15は、Fe,Al素粉末を用いたFe−Al系規則相焼結合金の焼結収縮性に対するSi,Co,Niの影響を示したものである。この図から、前記時効硬化性を顕著にするNi,Coの添加によっても十分な焼結収縮性が得られること、およびSiの添加によって焼結収縮性がより改善されることがわかる。SiはAlと同結晶構造のFe−Si系規則相を形成する元素であることから、Alとの複合添加は規則相を形成させる観点から極めて望ましい元素である。

【0076】さらに、図15中にはFe10重量%Al合金粉末を利用して、Al素粉末添加量を抑えた規則相焼結合金(表3、表4中のNo.27)の焼結収縮性が示されているが、素粉末だけの焼結合金に比べ、良好な収縮性を示すとともに、例えばFe−Al、Fe−Co−Al、Fe−Ni−Al、Fe−Al−Si等の合金粉末の入手性が良い場合には、これらの合金粉末にCuもしくはCu合金粉末を添加配合することによって焼結収縮性の良い各種Fe−Al系焼結合金が得られることが明らかである。

【0077】(実施例5)本実施例は、実施例4に示される表3、表4中の代表的なFe−Al規則相焼結合金と、表6に示されるようなCu合金マトリックスに#100メッシュ以下のFe15Al、Fe10Al10Co系規則相合金粉を分散させるように焼結した材料の摺動特性の調査を行ったものである。なお、比較材として、高力黄銅4種材(Cu−25重量%Zn−5重量%Al−3重量%Mn−2.5重量%Fe)を用いた。

【0078】

【表6】

【0079】プレス成形体は、外径66mm、内径77mm、高さ35mmの円筒体を4ton/cm2の加圧力で成形した後に、気孔率が10体積%、20体積%程度になるように真空焼結、N2ガス冷却したものを前述の図6に示される形状にブッシュ加工したもの、および600℃で1hrの加熱処理を行ったものに#30の潤滑オイルを含浸させて摺動試験に供した。また、摺動試験装置およびその試験条件は前述の図7に示されているとおりである。摺動面圧は供試ブッシュの投影面積に対して1000kg/cm2まで50kg/cm2毎に10000回の往復摺動を行いながら面圧を段階的に高め、焼き付いて摩擦係数が急増したり、急進的な摩耗や異音が発生した時点で試験を中断して評価した。

【0080】図16には、気孔率を約10体積%に調整した場合の試験結果が示されている。この結果から明らかなように、本発明材の多くが高力黄銅材に比べて明らかに高い耐焼き付き面圧を示していることがわかる。とりわけ、Co,Ni等を含有しないFe−Al−Cuにおいて、前記図8に示されるものに比べて優れた耐焼き付き性を有している。この原因は、焼結体中に含浸させた潤滑油に起因することは明らかであり、少なくとも開気孔性が維持される5体積%以上の気孔率が望ましいことは明らかである。また、No.43〜48の結果からは、Fe−Al規則相をCuマトリックス中に分散させた摺動材料においてもその耐焼き付き性は顕著に改善され、Fe系規則相がほぼ10重量%以上(近似的には10体積%以上)含有されるのが望ましいことがわかる。

【0081】また、図17には気孔率を約20体積%に調整した場合の摺動試験結果が示されているが、耐焼き付き性がより改善されていることがわかる。現実的には25体積%以上の気孔率を維持した場合には、軸受材料としての強度不足が問題になるものと考えられる。

【0082】以上の実施例の結果から、Fe系規則相自身に極めて優れた耐焼き付き性および耐摩耗性等の摺動、耐摩耗特性が備わっていることが明らかになったが、Fe系規則相焼結合金にようにCuを多量に添加して、Fe規則相をCu相で繋ぐような組織や、Cu量をより多くしてCu相中にFe系規則相が分散するような組織を持つ摺動材料を開発することが可能である。この場合、分散させるFe系規則相の量は、通常10体積%以上であると考えられるが、より好ましくは20体積%以上であることは明らかである。

【0083】(実施例6)表7には本実施例で使用したFe系規則相焼結合金組成が示されている。混合粉末の成形は、外径53mm、内径47mm、高さ35mmの円筒体を2ton/cm2の加圧力で成形した後に、外径66mm、内径53mm、高さ40mmの鋼管(S45C)の内径部にセットして1150℃、1hr真空焼結した後、N2ガス冷却した。

【0084】

【表7】

【0085】なお、表7中には、超音波検査装置にて評価した鋼管と焼結層との接合率が合わせて示されている。この表から明らかなように、内径焼結接合にとってもSnの添加が極めて効果的であり、0.2重量%以上、好ましくは0.5重量%以上の添加が必要であることがわかる。また、燐鉄,Ti,Cr,Niの添加によって接合率が顕著に改善されているのがわかる。これは、これらの元素が焼結の際に発生する液相と外接する鋼管表面の濡れ性を改善するためであることは明らかである。また、黒鉛の単独添加による接合率の低下が大きく認められなかったのは、黒鉛とSnを多量に含有する液相が濡れにくいことから、焼結体内に発生する液相が鋼管との接合界面に排出され易くなるためと考えられるが、黒鉛と、Ti,Cr等の黒鉛との反応性に富んだ合金元素とを複合添加した場合には、低融点のSnに対する黒鉛の影響が先行して作用し、さらにTi,Crの作用が重複することによって、接合性がより改善されることがわかった。

【0086】さらに、接合する鋼管の内径面に予めスパイラル状の深さ約1mm、幅5mmの油溝を機械加工で形成したものに対しても、前述されたのと略同じように内径面に接合焼結することができることがわかる。また、この溝加工部を適宜工夫し、この溝部に潤滑油を含有させることによって、より長時間の無給脂軸受に適していることがわかる。

【0087】(実施例7)本実施例では、250メッシュ以下のCuアトマイズ粉末、Snアトマイズ粉末、100メッシュ以下のFe15Al、Fe10Al10Niアトマイズ粉末を用いて、前記実施例5の表6に示される混合粉末を調整し、400番の研磨紙で表面を荒し、アセトンで良く洗浄した軟鋼板(SS400、厚さ3.5mm、幅90mm、長さ300mm)への接合焼結実験を実施した。

【0088】この実験においては、表6中の混合粉末を前記軟鋼板上に3mmの高さで散布して、露点−38℃のアンモニア分解ガス雰囲気炉で、850℃で20分間加熱されるように接合焼結した後に、圧延機で焼結層が1.7mmになるように圧延し、さらに圧延した散布材を再度前述と同じ条件で焼結し、この焼結後にその焼結層を内側にして直系45mmの円筒上に丸曲げ加工を施し、その時の鋼鈑からの焼結層の剥離状況を観察した。この結果、曲げ加工時における割れ、剥離の発生はなかった。

【0089】(実施例8)本実施例では、100メッシュ以下のFeアトマイズ粉末、250メッシュ以下のCuアトマイズ粉末、Snアトマイズ粉末、100メッシュ以下のFe15Al、Fe10Al10Niアトマイズ粉末を用いて表8に示される混合粉末を調整し、実施例7と同じ鋼鈑への接合焼結実験を実施した。なお、焼結温度は900℃として丸曲げ加工後の焼結層の剥離状況を観察した。この観察において薄利の発生はなかった。

【0090】

【表8】

【0091】次に、図18に示される定速摩擦摩耗試験機と試験条件、図19に示される摺動試験片を用いて、摺動特性を調査した。なお、比較材としては、鋼鈑に接合焼結されたCu−10重量%Sn−10重量%Pbの鉛青銅焼結材料(LBC)を用いた。図20には、異常摩耗および異常な摩擦係数の増大が発生する時点でのPV値(限界PV値)を調査した結果が示されている。この結果から、5重量%以上のFe15Al規則相合金粉末の添加によって摺動特性が改善されるが、10重量%以上の添加がより好ましいことは明らかである。

【図面の簡単な説明】

【図1】図1(a)は、Fe−Al−Co三元合金を1200℃に加熱後急冷したもののビッカース硬さ分布を示す図、図1(b)は、この急冷後に600℃で10時間時効処理したもののビッカース硬さ分布を示す図である。

【図2】図2は、図1(b)における0,10,15,20,30,40原子%Co断面におけるAl濃度(原子%)と硬さとの関係を示すグラフである。

【図3】図3は、Fe−Al−10Co合金のキュリー温度とAl原子%濃度との関係を示すグラフである。

【図4】図4は、摩耗試験の試験装置の概念図と試験条件を示す図である。

【図5】図5は、Fe系規則相材料の硬さと摩耗比との関係を示すグラフである。

【図6】図6は、摺動試験に供した試験片形状を示す断面図である。

【図7】図7は、摺動試験装置の概念図と試験条件を示す図である。

【図8】図8は、Fe系規則相材の摺動摩擦係数の推移を示すグラフである。

【図9】図9は、Fe系規則相材の摺動摩耗量の推移を示すグラフである。

【図10】図10は、引張試験片の形状を示す図である。

【図11】図11は、FeAlCu系焼結特性(1140℃)を示すグラフである。

【図12】図12は、FeAlCu系焼結特性(1200℃)を示すグラフである。

【図13】図13は、FeAlCu系焼結特性(1250℃)を示すグラフである。

【図14】図14は、各種Fe系規則相焼結合金の焼結組織(金属組織)を示す写真である。

【図15】図15は、Fe−Al系規則相焼結合金の焼結収縮性に対するSi,Co,Niの影響を示すグラフである。

【図16】図16は、F系規則相焼結合金の耐焼き付き性(気孔率約10体積%)を示すグラフである。

【図17】図17は、F系規則相焼結合金の耐焼き付き性(気孔率約20体積%)を示すグラフである。

【図18】図18は、定速摩擦摩耗試験機と試験条件を示す図である。

【図19】図19は、定速摩擦摩耗試験用の摺動試験片形状を示す図である。

【図20】図20は、Fe系焼結材料の摺動特性を示すグラフである。

【0001】

【発明の属する技術分野】本発明は、高面圧下での軸受の耐焼き付き性および/または耐摩耗性の向上、異音の発生防止、給脂間隔の延長をねらいとした摺動材料並びに複合焼結摺動部材およびその製造方法に関するものである。

【0002】

【従来の技術】従来、建設機械の作業機ブッシュのようなより高面圧、低速の条件下で使用される軸受材として、耐摩耗性を重視した浸炭もしくは高周波焼入れした鋼製のブッシュがグリース潤滑下にて用いられている。特に、この種の作業機では高面圧下で潤滑条件が厳しくなることから、作業時に不快な異音が発生するのを防止するために、前記鋼製ブッシュの摺動面に潤滑皮膜処理を施したり、グリースの潤滑性を高めるために多数のグリース溝を形成することが行われている。

【0003】また、Fe−C−Cuを基本型とし、軟質なマルテンサイト基地の鉄系焼結摺動材料の気孔に潤滑油を含浸させた含油焼結軸受や、この鉄系焼結摺動材料に、より軟質な工具粉末やセラミック粉末を添加した含油焼結軸受等も、軽負荷の作業機部位において一部使用されている。

【0004】銅系焼結軸受材としては、Cu−Sn−Pb等の青銅系、鉛青銅系材料が建設機械分野においても足回りの転輪ローラ部にごく一般的に利用されているが、作業機用としても、より硬質で高強度な高力黄銅製ブッシュが耐焼き付き性と馴染み性に優れることから一部使用されている。

【0005】また、作業機などの軸受部への給脂時間間隔を延ばすために、高力黄銅製ブッシュに、摺動部面積の30%前後の面積の機械加工穴を設け、その穴を摺動方向においてオーバーラップするように配置し、この穴に固体潤滑剤の黒鉛を埋め込んだ軸受材料(例えばオイレス工業社製、500SP)や、固体潤滑剤を多量に添加した金属焼結体(例えば東芝タンガロイ社製、SL合金)が利用されている場合もある。

【0006】また、高面圧下条件にて使用される複層焼結摺動部材としては、固体潤滑成分としての黒鉛が3〜8重量%の範囲で含有された5〜13重量%Al、3〜6重量%Fe、0.1〜1.5TiH組成範囲のアルミ青銅系焼結摺動合金を燐青銅板の接合層を介して鋼板に一体接合してなる複層焼結摺動部材およびその製造方法が、特開平5−156388号公報において開示されている。

【0007】

【発明が解決しようとする課題】前述の作業機ブッシュのように、高面圧下で、かつ極めて遅い速度で摺動するものにおいては、潤滑膜形成条件が極めて厳しくなる。前記鋼製ブッシュでは硬さの点で高荷重に対してへたることはないが、容易に焼き付いたり、不快な異音が発生し易いことが重要な問題となっており、給脂間隔を短くしてそれらの問題が発生しないように管理することが必要となっている。

【0008】前記作業機ブッシュとして、マルテンサイト基地の含油鉄系焼結摺動材を使用するものにおいては、へたりがなく、鋼製ブッシュに比べて焼き付き性の点でかなり改善されるものであるが、作業機のように極めて低速、かつ高荷重下で使用される場合には、潤滑切れ状態が容易に起こるために、耐焼き付き性の向上および異音発生の防止を十分に図ることができないという問題点がある。

【0009】さらに、焼結摺動材中の空隙に潤滑油を多量に含油させて摺動時の潤滑条件を改善するものにおいては、焼結体中に空隙が多くあることによって逆に潤滑的な条件が悪くなり、耐焼き付き性の向上および異音の発生を期待するほどに改善できないという問題点がある。

【0010】また、鋼製の作業機ピンと作業機ブッシュとの間の耐焼き付き性を高めるために、異種材のCu−Sn、Cu−Pbなど青銅系材料を用いるものでは、高面圧下でへたってしまうという問題点と、潤滑条件が厳しいために極めて簡単に摩耗するという問題点がある。

【0011】これに対し、作業機ブッシュに、より硬質で、高強度の溶製された高力黄銅材を使用するものでは、へたりはほぼなく、鋼製ブッシュに比べて異音の発生がかなりの点で防止できるものの、前述のように潤滑切れが容易に起こるために、耐焼き付き性の向上および異音発生の防止を十分に図ることができないという問題点がある。

【0012】また、給脂性を高めるとともに、給脂間隔を延ばすために、溶製材の高力黄銅ブッシュに自己潤滑性の高い黒鉛を埋め込み、さらに黒鉛に潤滑油を含油させたブッシュにおいても、黒鉛充填用の穴の面積率を通常25〜30%に抑えて使用されるため、摺動距離が短くなるに連れて潤滑の行き届かなくなる個所ができ、局所的な焼き付きが発生するとともに、長時間にわたって十分な自己潤滑性が得られないという問題点があり、また黒鉛埋め込み用の穴あけ加工と黒鉛の充填等の工程がコストを顕著に引き上げるという問題点がある。

【0013】さらに、特開平5−156388号公報に開示されている技術のように、耐焼き付き性を高めるために、3〜8重量%(約12〜36体積%)に及ぶ多量の固体潤滑剤の黒鉛を高強度なアルミ青銅焼結材料中に含有させたものにおいても、黒鉛を多量に含有する弱さから、十分な高面圧下での摺動特性が確保されず、また耐摩耗性においても十分でないという問題点がある。

【0014】さらに、固体潤滑剤を多量に含有する金属焼結体では、焼結性が困難となり、実用的な強度を得るためには焼結時に加圧処理を必要としており、例えば前記3〜8重量%の黒鉛を含有するAl青銅系焼結摺動材料を燐青銅材を介して裏金に一体化した複層焼結摺動部材は、焼結時において加圧処理を必要としており、少なくとも一体化する工程におけるコスト高が避けられないという問題点がある。

【0015】本発明は、このような問題点に鑑みてなされたもので、低速かつ高面圧下で摺動し、潤滑切れが起こり易い作業機軸受の耐焼き付き性および/または耐摩耗性の向上と、異音の発生防止と、給脂間隔の延長とをねらいとして、規則相の金属間化合物性による耐摩耗性の向上と凝着性の低減とを図ることのできる摺動材料と、この摺動材料を裏金に一体化させた複合焼結摺動部材およびその製造方法を提供することを目的とするものである。

【0016】

【課題を解決するための手段および作用・効果】低速で、かつ高面圧下の潤滑切れが起こり易い摺動条件下で使用される作業機軸受材料は、適度の硬さを有しながら、耐焼き付き性および/または耐摩耗性に優れた特性を持つことが必要であるとの観点から、本発明は、このような特性を持つ材料として、規則変態性を有する組成範囲の金属合金相、とりわけFe系合金規則相が優れていることを明らかにした点に特徴がある。

【0017】要するに、第1発明による摺動材料は、規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなることを特徴とするものである。また、第2発明は、前記第1発明において、前記金属合金相を、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相としたものである。

【0018】HANSENの状態図集を参照すれば、実用的な軸受Fe系合金で規則相を示す系としては、Fe−Al、Fe−Si、Fe−Co、Fe−Niが挙げられるが、コスト的な観点からは、Fe−Al系、Fe−Si系を主体に用いたものが極めて有効である。

【0019】なお、Fe−Al系、Fe−Si系の規則相としては、Fe3Al、FeAl、Fe3Si、FeSiがある。これらの結晶はいずれもBCC構造であり、Fe原子とAl原子および/またはSi原子が極めて強力に引きつけ合いながら、規則正しくそれら原子同士が最近接距離に配置されることから、この規則相の硬さは、規則度が高まるとともに、金属間化合物に近い硬さを示すことが良く知られている。しかも、Ni、Coを添加したFe−Al系合金ではFe−AlとNi−AlもしくはCo−Alの2種の規則相への二相分離反応も関与することから、例えば600℃での時効処理を施すか、焼結後の冷却速度を遅くすることによって、顕著に硬化させることができ、耐摩耗性の付与に極めて有効である。しかし、これらの規則相硬さがビッカース硬さHv800を越えることはなく、摺動材料として用いた場合においては、前述の相手摺動材となる作業機ピン表面が熱処理で硬化されているので、ブッシュによるアタックがなく、かつ摺動材自身が耐摩耗性に優れることは好ましいことである。

【0020】規則相が金属間化合物に近い硬さをもつことから類推されるように、Fe原子とAl原子および/またはSi原子が規則配列すると極めて安定である。その逆に、凝着によってその原子的配列が乱されると極めて不安定な状態になる。したがって、化学的な意味合いからして、鋼製の作業機ピンの凝着性を低減させることは摺動材料としての特性に好ましいのは明らかである。

【0021】さらに、規則的な原子配列が不規則化する段階においては、顕著な吸熱反応を伴うことから、本発明による摺動材料が摺動面における発熱を抑える作用を示すことはより好ましい。また、顕著な凝着によるのではなくても、摺動面が摩擦熱によって昇温する場合においても、規則相から不規則相への二次変態的な広い温度範囲での吸熱作用を持つことを利用することによって、結果的には耐凝着性を改善することが好ましいのは明らかである。

【0022】さらに、これら規則・不規則変態と同様な吸熱反応は、強磁性体から常磁性体に二次的変態する磁気変態によっても顕著に引き起こされるので、例えば規則・不規則変態温度と磁気変態温度とを調整することによって、更なる二次変態的な広い温度範囲での極めて顕著な吸熱作用を引き起こさせるように設計することが可能であり、耐凝着性の向上を図ることができることも本発明に係る摺動材料の特徴である。

【0023】前記第2発明において、前記Fe系合金相は、Feを主体として少なくとも5〜30重量%のAlを含有するものであるのが好ましい(第3発明)。また、前記Fe系合金相は、Feを主体として少なくとも5〜15重量%のSiを含有するものとすることもできる(第4発明)。さらに、Feを主体としてAlおよびSiを5〜20重量%含有するものであっても良い(第5発明)。

【0024】前記第2発明乃至第5発明において、前記Fe系合金相は、CoおよびNiのうちの1種以上を5〜40重量%含有し、Fe系合金相の硬さをHv300〜800に調整してなるものであるのが好ましい(第6発明)。また、前記第2発明乃至第6発明において、前記Fe系合金相は、規則−不規則変態温度および/または磁気変態温度を200〜900℃に調整されたものであるのが好ましい(第7発明)。

【0025】また、前記各発明において、少なくともCuが10〜90重量%含有され、当該摺動材料組織中に10体積%以上のFe系合金相とCu合金相とが分散されているのが好ましい(第8発明)。このようにFe系合金規則相をCu系材料でつなぐ組織とすることによって、軸受の利用条件に合わせた適正な材料硬さが調整されるとともに、靭性の調整が図られる。Fe系合金規則相がその効果を発揮するのは10体積%以上であり、残りの相がCuを主体とするCu系材料であるのが良い。また、これら第7発明または第8発明において、規則−不規則変態を示すFe系相とCuを主体とするCu系相の少なくとも2つの相以上から構成され、Cu系相がCu−Al状態図中における(α+β)相および/またはβ相からなるのが好ましい(第9発明)。

【0026】さらに、潤滑油の軸受摺動面への均一供給を図る目的で、Fe系規則相合金および/または前述のCu系材料とFe系規則相とからなる軸受材料を焼結で製造することによって、軸受内部に潤滑油を含有させる気孔を多量に分散させることは、軸受の耐焼き付き性を高めるだけでなく、軸受への給脂間隔を顕著に延長する効果があるので、本発明では、軸受が気孔を含有する焼結材料で製造されるものを主体にした。

【0027】すなわち、前記各発明において、気孔率が少なくとも5〜35体積%に調整されているのが好ましい(第10発明)。通常、含油軸受焼結摺動材料として利用される気孔率は通気孔であることが望ましく、本発明においても十分な通気孔性が得られる気孔率として5体積%以上とした。また、気孔率の上限は、潤滑油の粘性を高めることによって含油性が改善できるので、適用する軸受の面圧との関係でかなり自由に設定することができるが、材料強度が弱くなり過ぎることを考慮して、35体積%を越えないようにした。また、前述のように多量の気孔を含有させる場合には、潤滑性に優れたPA(ポリアミド)等の樹脂を含浸させることも効果的である。

【0028】Fe系規則相を主体とする焼結材料を製造する際において、Fe系規則相組成に近いFe系合金粉末とCu粉末とを混合成形して焼結することが好ましいが、これらのFe系合金粉末の入手性の困難さと、粉末コストが高いことおよび硬質粉末となるための成形性の困難さがあるため、この困難を避けるためには、Fe、Al、Si、Ni、Co、Cu等の素粉末の混合粉末を混合・成形・焼結することが望まれる。しかし、FeとAlの混合粉末を成形後に焼結すると、極めて顕著な膨張性を起こし、困難な難焼結性を示すことになる。そこで、本発明では、

【0029】この方法によれば、硬質なFe−Al系合金粉末に前記範囲内の軟質なCu粉末を混合することによって成形性を解決するとともに、Fe系規則相中には焼結時に最大でも約25重量%のCuを固溶することができるので、10重量%以上のCuを含有する摺動材料中のFe−Al規則相には、焼結温度からの冷却時や、低温度における時効処理によって、Fe−Al規則相内部に微細なCu系相が析出することが予測されるが、規則相自体の硬さが十分に発現され、摺動特性上の問題がないことは、前述の規則化などに大きな影響を与えないことを意味する。

【0030】したがって、前記第10発明においては、Sn,P,Ti,Mnのうちの一種以上が0.1〜10重量%の範囲で添加されるのが好ましい(第11発明)。

【0031】また、Fe系合金規則相をCu系材料でつなぐ組織とする場合には、Cu系相にもAl、Siが拡散固溶して、Cu相はAl、Siによって強化されるが、本出願人が既に特願2000−86080号にて開示しているように、Cu−Al系状態図に記載されている、より硬質のβ相(BCC)が含有されていることが好ましく、少なくともCu相においては8重量%以上のAlが含有されていることが好ましい。また、その摺動特性を高めるSn、Ti、Ni、Mn、Si、Pの一種以上の元素が共存するのが好ましい。

【0032】なお、前記Fe−Al系合金規則相をCu系材料でつなぐ組織のEPMA(X線マイクロアナライザー分析)による組成分布を調査した結果、Al、TiはCu系相よりもFe規則相中へ濃化するのに対して、SnはCu系相へ濃化し、Pはほぼ均等に固溶することが明らかになっている。また、Fe−Al規則相中へ固溶するCu濃度は前述のように25重量%、Cu系相へ固溶するFe濃度は約5重量%にまで及ぶことが明らかとなっている。

【0033】とりわけ、Snは、Fe−Al規則相へほとんど固溶せずにCu系相に濃化して、Cu系相の摺動特性を高めることが容易に理解できるが、本出願人が特願2000−86080号において開示しているように、このSnは、Cu−Al系β相を顕著に安定化してβ相を出現し易くすると同時に、Cu系相の融点を下げて易焼結性を高める働きをするが、Al共存下でSnが多量に添加された場合には、金属間化合物を多量に析出して顕著に脆化するので、このSnの添加量の最大値を10重量%にした。

【0034】また、SiもSnと同様の易焼結性を顕著に示すが、Al共存下でCu系相に3重量%以上に濃縮される場合にはCu系相が顕著に硬化、脆化するため、軸受材料としてはSi添加量を5重量%以下に抑えることが好ましい。

【0035】さらに、前記成分以外にも、焼結性、摺動特性、強度の改善、気孔率調整のためPb,Zn,Be,Mo,W,Mg,Ag等の元素および黒鉛,MnS,CaF2等の固体潤滑剤および/またはセラミックスなどの硬質分散材のうちの一種以上が含有されるのが好ましい(第12発明)。

【0036】また、Fe−Al系規則相は、磁歪材料としても優れた機能を有し、大きな機械的圧力(弾性変形)を受けたときには、大きな磁化変化によるエネルギー吸収を顕著に引き起こす材料系であることから、摺動時の局部的な過大応力を吸収するのに適したものであり、これらの磁歪特性を高める合金元素の添加も積極的に利用できる。

【0037】次に、第13発明は、前記第1発明による焼結摺動材料を、鉄系材料よりなる板状、円筒状もしくは略円筒状の裏金に一体化してなることを特徴とするものである。

【0038】また、第14発明は、前記第13発明において、前記焼結摺動材料を、前記裏金の面積に対して30〜70面積%となるように島状に独立・分散して焼結接合し、摺動時にその独立した島状の摺動材料間に形成される凹部にグリースもしくは固体潤滑剤を充填するようにしたものである。こうすることで、給脂間隔を画期的に延長することができることが明らかである。この場合、より高面圧下での摺動条件によっても一体化面からの剥離を防止するために、摺動材の島状の形状において、摺動面方向の一体化面の島長さが、一体化面と摺動面までの長さの2倍以上であるようにするのが好ましい。

【0039】さらに、第15発明は、前記第13発明において、前記焼結摺動材料を、前記裏金の面積に対して30〜70面積%となるように穴あき状態で焼結接合し、摺動時にその独立した穴あき凹部にグリースもしくは固体潤滑剤を充填するようにしたものである。

【0040】前記第13発明において、前記裏金の接合面の表面に予め潤滑油の溜り溝部が形成されるのが好ましい(第16発明)。これによって、含油軸受としての含油量を極めて顕著に高めることが可能になり、給脂間隔の延長に有効である。また、前記裏金となる鉄系材料が、気孔率を5〜30体積%の範囲に調整されてその裏金部分においても含油できるようにされるのが好ましい(第17発明)。なお、気孔率5〜30体積%の範囲は、5体積%未満の気孔率では、含油性を高めるための通気性が不足し、30体積%を越える気孔率では、裏金として焼結体強度が脆弱になり過ぎることを考慮して選定されたものである。

【0041】また、前記焼結摺動材料は第三のインサート材を介して前記裏金に焼結接合されるのが好ましい(第18発明)。このように焼結接合温度において焼結摺動材料に液相を発生させて、焼結接合性の優れた第三のインサート材を介して焼結接合することは、本発明の焼結摺動材料の成分的制約をかなり緩和することができるので好ましい。ここで、第三のインサート材としては、Snを含有する青銅系および/またはFe−Cu−Sn系焼結体等が好ましい(特願2000−86080号参照)。

【0042】さらに、前記第13発明乃至第18発明において、スラスト荷重を受けて摺動するように前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは摺動材料が一体化される態様としても良い(第19発明)。この場合、前記耐摩耗材料もしくは摺動材料が、超硬、ステライト、鉄系耐摩耗材料、セラミックス、耐摩耗Cu溶浸材のうちの一種であり、これらが溶射、ろう付け、焼結接合、溶浸接合、接着のうちのいずれかの手段で一体化されるのが好ましい(第20発明)。なお、前記ろう付け、接着による手段が簡便で好ましいが、この場合には摺動材料が焼結摺動材料の場合、予め焼結が完了している必要がある。

【0043】ところで、Alが少なくとも5重量%以上含有されるFe系規則相合金において、SnおよびCuが含有されている摺動材料を前記裏金に一体化させた複合焼結摺動部材においては、本出願人が特願2000−86080号にて開示しているように、AlとSnとは負の偏析傾向を示し、焼結時には摺動材料中のAlによって裏金との接合界面にSnリッチ相が富化されることから、裏金との接合性が容易になるものである。なお、Snの発汗性を抑制するTi、Ni、燐鉄、NiP、Mn、Siを添加することによって、接合面での濡れ性を改善して接合性を高めることができる。

【0044】次に、前記複合摺動部材を製造するために、第21発明による複合焼結摺動部材の製造方法は、規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる円筒状もしくは略円筒状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、その焼結摺動材料を膨張させる金属Alと、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%のCuとを含有し、かつその焼結摺動材料よりなる成形体が、前記裏金の内径と同じかまたは僅かに小さい外径を有する円筒状部材とされ、この円筒状部材を前記裏金に挿入した状態で900℃以上の温度に加熱する際に、(a)前記焼結摺動材料を800℃以上の温度で所定時間加熱することによってその焼結摺動材料を膨張させてその温度で発生するCu系合金液相によって前記裏金に接合し、(b)さらに昇温して900℃以上の温度で加熱することによりCu系合金液相をより多く発生させることによって前記焼結摺動材料を緻密化させることを特徴とするものである。

【0045】なお、添加するAl金属素粉末はFe−Al規則相合金中のAl添加量の全量である必要はなく、実質的には1%以上の寸法的膨張量が確保されれば良好な接合性が確保されるので、添加はこの条件を満足していれば良い。

【0046】前記第21発明において、前記鉄系材料よりなる円筒状もしくは略円筒状の裏金とその裏金の内径よりわずかに小さい外径を有する前記焼結摺動材料よりなる円筒状成形体との間隙に第三のインサート材を配置し、前記800℃以上の温度での加熱によってその焼結摺動材料を膨張させて前記裏金に接合させるための有効な液相成分を発生させるようにする態様を採ることができる(第22発明)。ここで、前記第三のインサート材は、前記接合温度においてその全量が液相にならないように調整され、前記鉄系材料に対する濡れ性に優れたSn、Cuを含有する合金材料であるのが好ましい(第23発明)。こうすることで、第三のインサート材から発生する液相が前記焼結摺動材料および前記鉄系材料よりなる裏金への急速な浸透を防止して接合性を安定化させることができる。

【0047】前記第21発明または第22発明において、前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは前記焼結摺動材料がろう付け、焼結接合、溶浸接合のうちのいずれかの手段により同時に一体化される態様とすることができる(第24発明)。これによって、製造コストを安価にすることができる。

【0048】ここで、前記鍔部摺動面に、少なくとも炭素1.5〜3.5重量%、Cr5〜17重量%を含有する高炭素高Cr系合金焼結材料が前記耐摩耗材料もしくは焼結摺動材料と同時に焼結接合されるのが好ましい(第25発明)。この場合、少なくとも炭素1.5〜3.5重量%、Cr5〜17重量%をベースとして、0.1〜0.5重量%のP、0.5〜5.0重量%のSi、Moによって適正焼結温度を調整し、さらにその焼入れ性等の調整のために0.5〜5.0重量%のNi、V、W、Coを添加するのが好ましいことが良く知られている。

【0049】次に、第26発明による複合焼結摺動部材の製造方法は、規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる板状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、前記規則変態性を有するFe系合金相と、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%Cuおよび3〜10重量%Snとを少なくとも含有し、この焼結摺動材料の混合粉末を前記裏金の表面に散布し、中性、還元または真空雰囲気中で焼結した後、圧延機もしくはプレス機を用いて焼結層を圧縮し、前記中性、還元または真空雰囲気中で再焼結する工程を1回以上実施して焼結接合することを特徴とするものである。

【0050】前記焼結摺動材料を板状の裏金に一体化する場合には、本発明のような方法によるのが好ましい。なお、この際において、低温度での接合性を高めるためにPbを5重量%の範囲内で添加するのが効果的である。さらに、前述のMn,Pb,Zn,Be,Mo,W,Mg,Ag等の元素および黒鉛,MnS,CaF2等の固体潤滑剤および/またはセラミックスなどの硬質分散材を積極的に利用するのが好ましい。

【0051】前記第26発明にて製造された複合焼結摺動部材は、前記焼結接合後に丸曲げ加工して円筒状もしくは略円筒状に成形して使用することができる(第27発明)。

【0052】

【実施例】次に、本発明による摺動材料並びに複合焼結摺動部材およびその製造方法の具体的な実施例について、図面を参照しつつ説明する。

【0053】(実施例1)電解鉄(99.95重量%)とAl、Coとを用いて、各種組成の合金を真空雰囲気下で溶解、製造し、鍛造後、小試験片に切り出し、それら合金の磁気変態温度(キュリー点、℃)と、硬さと熱処理との関係を調べた。

【0054】図1(a)(b)には、0〜40原子%Co、0〜40原子%Alの組成のFe−Al−Co三元合金を1200℃に加熱後急冷したもの(a)と、この急冷後に600℃で10時間時効処理したもの(b)のそれぞれのビッカース硬さ分布が示されている。これらの図から、急冷したもの(図1(a))においても25〜40原子%Al、15〜30原子%Coの範囲においてわずかな硬化傾向が認められるが、600℃で時効処理したもの(図1(b))では、15〜40原子%Al、10〜40原子%Coの範囲において顕著に硬化する領域が存在することがわかる。

【0055】次に、図2には、図1(b)における0,10,15,20,30,40原子%Co断面におけるAl濃度(原子%)と硬さとの関係が示されている。この図から、次のことがわかる。すなわち、0原子%Co(Coを添加しない場合)においては、Al濃度の増加に伴って硬化している。この硬化割合は、急冷合金で観察された増加の程度にほぼ等しいため、600℃での時効硬化現象がほとんど観察されていない。これに対して、10原子%Coにおいては、15原子%Al(約8重量%Al)において顕著に硬化し、20原子%Alにて最大硬さ(Hv=620)に達した後、30原子%Alで時効硬化性が消失する。また、20原子%CoでのAl添加の影響は、10原子%Alから時効硬化性が確認され、30原子%Alで最大硬さ(Hv=770)に達した後、40原子%Alでほぼ時効硬化性が消失する。さらに、30原子%Coにおいては、40原子%Alまで時効硬化性が確認されるが、40原子%Alに至ると顕著な時効硬化性はなくなる。

【0056】上述の結果からすれば、Co添加による時効硬化性を効率的に発揮するには、10〜30原子%Coおよび10〜50原子%Alの範囲で調整されるのが好ましい。なお、上述のようなCoの添加による顕著な時効硬化現象は、Fe系規則相の二相分離反応に由来することは明らかであり、同様の現象はFe−Al−Ni系合金においても確認されている。さらに、同様の現象がAlの代わりにSiおよびCo、Niの代わりにMnの合金元素を用いることにより得られるのは、熱力学的に予測される。

【0057】図3には、10原子%Coを添加したFe−Al−Co三元合金を、5℃/minの昇温、降温速度で測定した磁化曲線から求めた磁気変態温度(キュリー温度)とAl原子%濃度との関係が示されている。この図から、Fe−10原子%Co−15原子%Alでは、複数の磁気変態点が出現し、Fe−10原子%Co−20原子%Al合金では三段の磁気変態温度が確認される。このことから、不規則状態、Fe3Al型およびFeAl型の3種類の原子配列が存在していることが確認される。さらに、Coの添加をより多くした場合においては、上記三段の磁気変態点はより高温側に推移して発現されることから、Fe−Al系の規則相がCoの添加によってより安定化されることがわかる。

【0058】(実施例2)本実施例では、Fe規則相の耐摩耗性を評価するために、表1に示される組成の溶製材料よりなる直径10mm、長さ50mmの円柱状試験片を用いて、500℃と600℃での前記時効処理時間を調整することによって各種の硬さを調整した後、油潤滑下で、SiCを20重量%含有したポルトランドセメント円盤に摺動材料を押し付けたときの土砂摩耗性を評価した。

【0059】

【表1】

【0060】図4には、試験装置の概念図と試験条件とが示されている。この試験においては、ビッカース硬さがHv=500となるように焼入れ焼戻しされたS45基準材を試験材と同時に装置に取り付けて、試験材の摩耗性を基準材の摩耗量に対する摩耗量の比で評価した。図5に、本発明によるFe系規則相材料の硬さを、比較材とともに示す試験結果が示されている。この図から明らかに、Fe系規則相の耐摩耗性が硬さの割に極めて優れていることがわかる。なお、比較材の高炭素高Cr焼結材は、Fe−3.0重量%C−0.3重量%P−15重量%Cr−2重量%Ni−1.5重量%V−3.0重量%Co組成で、1180℃で1時間真空焼結後ガス冷却によって焼入れ硬化させたものであり、Cr7C3型炭化物を多量に析出させ、耐摩耗性と耐焼き付き性を改善させたメカニカルシール材料である。

【0061】(実施例3)本実施例では、表2に示される合金を真空溶解して、1000〜1150℃での熱間鍛造、熱間圧延で板状に加工した後、切断・丸曲げし、図6に示される形状に機械加工したブッシュを摺動試験片とし、600℃での前記時効処理時間を調整することによって各種の硬さになるように調整した。比較材としては、SCM420肌焼き鋼に表面炭素濃度を約0.8重量%に調整した浸炭処理ブッシュ(比較材1)、S43C焼入れ焼戻しブッシュ(比較材2)および高力黄銅4種材(Cu−25重量%Zn−5重量%Al−3重量%Mn−2.5重量%Fe)(比較材3)を用いた。

【0062】

【表2】

【0063】図7には、摺動試験装置の概念図と試験条件が示されている。この摺動試験においては、供試ブッシュの投影面積に対して1000kg/cm2まで100kg/cm2毎に10000回の往復摺動を行いながら摺動面圧を段階的に高めて行き、焼き付いて摩擦係数が急増したり、急進的な摩耗や異音が発生した時点で試験を中断して評価を行った。

【0064】図8には摺動摩擦係数の推移、図9には摺動摩耗量の推移がそれぞれ示されている。これらの試験結果から、本発明材が比較材に比べて極めて良好な耐焼き付き性を発揮するとともに、Fe規則相を時効硬化させた場合において耐摩耗性が改善されるのが明らかである。

【0065】(実施例4)300メッシュ以下のFeアトマイズ粉末、Fe10重量%Alアトマイズ粉末、Alアトマイズ粉末、Snアトマイズ粉末、Ni10Pアトマイズ粉末、Cu8Pアトマイズ粉末、300メッシュ以下のTiH粉末、燐鉄(25重量%P)、Si粉末、Mn粉末、5μmのカーボニルNi粉末、平均粒径6μmの黒鉛等を用いて、表3、表4に示される配合成分の混合粉末を作成し、図10に示される引張試験片(形状ブッシュ摺動試験片)を成形圧力4ton/cm2で成形した。なお、これら成形体は、10−1torr以下の真空状態にて950〜1250℃の範囲で10分〜1hr焼結して、600torrのN2ガス冷却後にそれらの寸法、組織を調査した。

【0066】

【表3】

【0067】

【表4】

【0068】図11〜図13は、1140℃、1200℃、1250℃で各1hr真空焼結した時の前記引張試験片長さを示したものである。この結果から明らかなように、図中に破線にて示される成形体長さ(約96.55mm)に対して、Fe−Al二元系焼結合金において、FeとAlの素粉末を配合した焼結合金では、1250℃までの高温度においても焼結収縮することはなく、従来からの報告(例えばD.J.LEE AND R.M.German、American Power Metallurgy Institute,21(1985.9))の通りに、顕著な膨張性を示すことがわかった。また、Alに対して熱力学的反発性を有するSi、Snを単独に添加した焼結合金においても、顕著な膨張性を抑えることはなく、燐鉄(Fe25重量%P)を単独に添加した場合においてのみ1250℃において焼結収縮性が認められた。したがって、緻密なFe−Al二元系焼結合金を得るためにはFe−Al二元合金粉末や二元合金粉末に少量のAl素粉末を添加することが望ましいのは明らかである。

【0069】しかし、素粉末を用いたFe−Al焼結合金の難焼結性を改善するためのCu添加の影響を調査した結果、Cu単独の添加では10重量%未満では焼結収縮性の改善がほとんどないが、10重量%以上の添加によって焼結収縮性が認められるようになり、好ましくは約20重量%Cuによって十分な焼結収縮性が確保されることがわかった。この原因は、図14に示されるFe−12重量%Al−20重量%Cu焼結合金の組織観察写真からわかるように、Fe−Al規則相粒子間にCu−Al系合金が液相として残留する量が少なくなるためである。したがって、Fe−Al系焼結合金の焼結性を高めるためには、10重量%以上のCuの添加が必要であり、より好ましくは20重量%以上であることがわかった。

【0070】さらに、CuとともにSi,Sn,P,Ti等のCu合金の融点を下げる合金元素を複合添加することによって、その焼結収縮性はさらに改善され、より低温度側からの焼結収縮性が確保されることがわかる。

【0071】表5は、表3、表4中のNo.18,14,20,21,22の焼結合金を1200℃で0.5hr真空焼結・ガス冷却したFe−Al系規則相およびFe−Al規則相を繋ぐCu−Al系相の化学組成をX線マイクロアナライザー(EPMA分析)によって調べた結果を示したものである。

【0072】

【表5】

【0073】この表5から明らかなように、Al、TiはCu−Al相よりもFe−Al規則相中に顕著に濃縮して存在しており、SnはCu−Al相中に濃縮するとともに、Feが3〜5重量%程度固溶することがわかった。また、HANSENの状態図を参考にした場合、Cu−Al相には約9重量%のAlが含有され、さらにSn,Feなどのβ相を安定化する元素が含有されていることから、Cu−Al相がほぼβ相に相当すると考えられることがわかった。

【0074】このことは、本出願人が既に特願2000−86080号において開示しているように、β相Cu−Al合金が高面圧、低摺動速度の極めて厳しい油潤滑条件下で使用する合金として優れた摺動特性と耐摩耗性を発揮することから、極めて好ましいことであることは明らかである。また、規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなることを特徴とするものである。また、第2発明は、前記第1発明において、前記金属合金相を、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相としたものSi,Sn,Tiの添加はβ相Cu−Al合金の焼結性をも顕著に高めると同時に、顕著に硬化させるために、その添加量は5重量%以下に抑えて使用することが好ましい。

【0075】図15は、Fe,Al素粉末を用いたFe−Al系規則相焼結合金の焼結収縮性に対するSi,Co,Niの影響を示したものである。この図から、前記時効硬化性を顕著にするNi,Coの添加によっても十分な焼結収縮性が得られること、およびSiの添加によって焼結収縮性がより改善されることがわかる。SiはAlと同結晶構造のFe−Si系規則相を形成する元素であることから、Alとの複合添加は規則相を形成させる観点から極めて望ましい元素である。

【0076】さらに、図15中にはFe10重量%Al合金粉末を利用して、Al素粉末添加量を抑えた規則相焼結合金(表3、表4中のNo.27)の焼結収縮性が示されているが、素粉末だけの焼結合金に比べ、良好な収縮性を示すとともに、例えばFe−Al、Fe−Co−Al、Fe−Ni−Al、Fe−Al−Si等の合金粉末の入手性が良い場合には、これらの合金粉末にCuもしくはCu合金粉末を添加配合することによって焼結収縮性の良い各種Fe−Al系焼結合金が得られることが明らかである。

【0077】(実施例5)本実施例は、実施例4に示される表3、表4中の代表的なFe−Al規則相焼結合金と、表6に示されるようなCu合金マトリックスに#100メッシュ以下のFe15Al、Fe10Al10Co系規則相合金粉を分散させるように焼結した材料の摺動特性の調査を行ったものである。なお、比較材として、高力黄銅4種材(Cu−25重量%Zn−5重量%Al−3重量%Mn−2.5重量%Fe)を用いた。

【0078】

【表6】

【0079】プレス成形体は、外径66mm、内径77mm、高さ35mmの円筒体を4ton/cm2の加圧力で成形した後に、気孔率が10体積%、20体積%程度になるように真空焼結、N2ガス冷却したものを前述の図6に示される形状にブッシュ加工したもの、および600℃で1hrの加熱処理を行ったものに#30の潤滑オイルを含浸させて摺動試験に供した。また、摺動試験装置およびその試験条件は前述の図7に示されているとおりである。摺動面圧は供試ブッシュの投影面積に対して1000kg/cm2まで50kg/cm2毎に10000回の往復摺動を行いながら面圧を段階的に高め、焼き付いて摩擦係数が急増したり、急進的な摩耗や異音が発生した時点で試験を中断して評価した。

【0080】図16には、気孔率を約10体積%に調整した場合の試験結果が示されている。この結果から明らかなように、本発明材の多くが高力黄銅材に比べて明らかに高い耐焼き付き面圧を示していることがわかる。とりわけ、Co,Ni等を含有しないFe−Al−Cuにおいて、前記図8に示されるものに比べて優れた耐焼き付き性を有している。この原因は、焼結体中に含浸させた潤滑油に起因することは明らかであり、少なくとも開気孔性が維持される5体積%以上の気孔率が望ましいことは明らかである。また、No.43〜48の結果からは、Fe−Al規則相をCuマトリックス中に分散させた摺動材料においてもその耐焼き付き性は顕著に改善され、Fe系規則相がほぼ10重量%以上(近似的には10体積%以上)含有されるのが望ましいことがわかる。

【0081】また、図17には気孔率を約20体積%に調整した場合の摺動試験結果が示されているが、耐焼き付き性がより改善されていることがわかる。現実的には25体積%以上の気孔率を維持した場合には、軸受材料としての強度不足が問題になるものと考えられる。

【0082】以上の実施例の結果から、Fe系規則相自身に極めて優れた耐焼き付き性および耐摩耗性等の摺動、耐摩耗特性が備わっていることが明らかになったが、Fe系規則相焼結合金にようにCuを多量に添加して、Fe規則相をCu相で繋ぐような組織や、Cu量をより多くしてCu相中にFe系規則相が分散するような組織を持つ摺動材料を開発することが可能である。この場合、分散させるFe系規則相の量は、通常10体積%以上であると考えられるが、より好ましくは20体積%以上であることは明らかである。

【0083】(実施例6)表7には本実施例で使用したFe系規則相焼結合金組成が示されている。混合粉末の成形は、外径53mm、内径47mm、高さ35mmの円筒体を2ton/cm2の加圧力で成形した後に、外径66mm、内径53mm、高さ40mmの鋼管(S45C)の内径部にセットして1150℃、1hr真空焼結した後、N2ガス冷却した。

【0084】

【表7】

【0085】なお、表7中には、超音波検査装置にて評価した鋼管と焼結層との接合率が合わせて示されている。この表から明らかなように、内径焼結接合にとってもSnの添加が極めて効果的であり、0.2重量%以上、好ましくは0.5重量%以上の添加が必要であることがわかる。また、燐鉄,Ti,Cr,Niの添加によって接合率が顕著に改善されているのがわかる。これは、これらの元素が焼結の際に発生する液相と外接する鋼管表面の濡れ性を改善するためであることは明らかである。また、黒鉛の単独添加による接合率の低下が大きく認められなかったのは、黒鉛とSnを多量に含有する液相が濡れにくいことから、焼結体内に発生する液相が鋼管との接合界面に排出され易くなるためと考えられるが、黒鉛と、Ti,Cr等の黒鉛との反応性に富んだ合金元素とを複合添加した場合には、低融点のSnに対する黒鉛の影響が先行して作用し、さらにTi,Crの作用が重複することによって、接合性がより改善されることがわかった。

【0086】さらに、接合する鋼管の内径面に予めスパイラル状の深さ約1mm、幅5mmの油溝を機械加工で形成したものに対しても、前述されたのと略同じように内径面に接合焼結することができることがわかる。また、この溝加工部を適宜工夫し、この溝部に潤滑油を含有させることによって、より長時間の無給脂軸受に適していることがわかる。

【0087】(実施例7)本実施例では、250メッシュ以下のCuアトマイズ粉末、Snアトマイズ粉末、100メッシュ以下のFe15Al、Fe10Al10Niアトマイズ粉末を用いて、前記実施例5の表6に示される混合粉末を調整し、400番の研磨紙で表面を荒し、アセトンで良く洗浄した軟鋼板(SS400、厚さ3.5mm、幅90mm、長さ300mm)への接合焼結実験を実施した。

【0088】この実験においては、表6中の混合粉末を前記軟鋼板上に3mmの高さで散布して、露点−38℃のアンモニア分解ガス雰囲気炉で、850℃で20分間加熱されるように接合焼結した後に、圧延機で焼結層が1.7mmになるように圧延し、さらに圧延した散布材を再度前述と同じ条件で焼結し、この焼結後にその焼結層を内側にして直系45mmの円筒上に丸曲げ加工を施し、その時の鋼鈑からの焼結層の剥離状況を観察した。この結果、曲げ加工時における割れ、剥離の発生はなかった。

【0089】(実施例8)本実施例では、100メッシュ以下のFeアトマイズ粉末、250メッシュ以下のCuアトマイズ粉末、Snアトマイズ粉末、100メッシュ以下のFe15Al、Fe10Al10Niアトマイズ粉末を用いて表8に示される混合粉末を調整し、実施例7と同じ鋼鈑への接合焼結実験を実施した。なお、焼結温度は900℃として丸曲げ加工後の焼結層の剥離状況を観察した。この観察において薄利の発生はなかった。

【0090】

【表8】

【0091】次に、図18に示される定速摩擦摩耗試験機と試験条件、図19に示される摺動試験片を用いて、摺動特性を調査した。なお、比較材としては、鋼鈑に接合焼結されたCu−10重量%Sn−10重量%Pbの鉛青銅焼結材料(LBC)を用いた。図20には、異常摩耗および異常な摩擦係数の増大が発生する時点でのPV値(限界PV値)を調査した結果が示されている。この結果から、5重量%以上のFe15Al規則相合金粉末の添加によって摺動特性が改善されるが、10重量%以上の添加がより好ましいことは明らかである。

【図面の簡単な説明】

【図1】図1(a)は、Fe−Al−Co三元合金を1200℃に加熱後急冷したもののビッカース硬さ分布を示す図、図1(b)は、この急冷後に600℃で10時間時効処理したもののビッカース硬さ分布を示す図である。

【図2】図2は、図1(b)における0,10,15,20,30,40原子%Co断面におけるAl濃度(原子%)と硬さとの関係を示すグラフである。

【図3】図3は、Fe−Al−10Co合金のキュリー温度とAl原子%濃度との関係を示すグラフである。

【図4】図4は、摩耗試験の試験装置の概念図と試験条件を示す図である。

【図5】図5は、Fe系規則相材料の硬さと摩耗比との関係を示すグラフである。

【図6】図6は、摺動試験に供した試験片形状を示す断面図である。

【図7】図7は、摺動試験装置の概念図と試験条件を示す図である。

【図8】図8は、Fe系規則相材の摺動摩擦係数の推移を示すグラフである。

【図9】図9は、Fe系規則相材の摺動摩耗量の推移を示すグラフである。

【図10】図10は、引張試験片の形状を示す図である。

【図11】図11は、FeAlCu系焼結特性(1140℃)を示すグラフである。

【図12】図12は、FeAlCu系焼結特性(1200℃)を示すグラフである。

【図13】図13は、FeAlCu系焼結特性(1250℃)を示すグラフである。

【図14】図14は、各種Fe系規則相焼結合金の焼結組織(金属組織)を示す写真である。

【図15】図15は、Fe−Al系規則相焼結合金の焼結収縮性に対するSi,Co,Niの影響を示すグラフである。

【図16】図16は、F系規則相焼結合金の耐焼き付き性(気孔率約10体積%)を示すグラフである。

【図17】図17は、F系規則相焼結合金の耐焼き付き性(気孔率約20体積%)を示すグラフである。

【図18】図18は、定速摩擦摩耗試験機と試験条件を示す図である。

【図19】図19は、定速摩擦摩耗試験用の摺動試験片形状を示す図である。

【図20】図20は、Fe系焼結材料の摺動特性を示すグラフである。

【特許請求の範囲】

【請求項1】 規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなることを特徴とする摺動材料。

【請求項2】 前記金属合金相が、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相である請求項1に記載の摺動材料。

【請求項3】 前記Fe系合金相が、Feを主体として少なくとも5〜30重量%のAlを含有するものである請求項2に記載の摺動材料。

【請求項4】 前記Fe系合金相が、Feを主体として少なくとも5〜15重量%のSiを含有するものである請求項2に記載の摺動材料。

【請求項5】 前記Fe系合金相が、Feを主体としてAlおよびSiを5〜20重量%含有するものである請求項2に記載の摺動材料。

【請求項6】 前記Fe系合金相が、CoおよびNiのうちの1種以上を5〜40重量%含有し、Fe系合金相の硬さをHv300〜800に調整してなる請求項2〜5のいずれかに記載の摺動材料。

【請求項7】 前記Fe系合金相は、規則−不規則変態温度および/または磁気変態温度を200〜900℃に調整されたものである請求項2〜6のいずれかに記載の摺動材料。

【請求項8】 少なくともCuが10〜90重量%含有され、当該摺動材料組織中に10体積%以上のFe系合金相とCu合金相とが分散されている請求項1〜7のいずれかに記載の摺動材料。

【請求項9】 規則−不規則変態を示すFe系相とCuを主体とするCu系相の少なくとも2つの相以上から構成され、Cu系相がCu−Al状態図中における(α+β)相および/またはβ相からなる請求項7または8に記載の摺動材料。

【請求項10】 気孔率が少なくとも5〜35体積%に調整されている請求項1〜9のいずれかに記載の摺動材料。

【請求項11】 さらに、Sn,P,Ti,Mnのうちの一種以上が0.1〜10重量%の範囲で添加される請求項10に記載の摺動材料。

【請求項12】 さらに、Pb,Zn,Be,Mo,W,Mg,Ag等の元素および黒鉛,MnS,CaF2等の固体潤滑剤および/またはセラミックスなどの硬質分散材のうちの一種以上が含有される請求項11に記載の摺動材料。

【請求項13】 規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料が、鉄系材料よりなる板状、円筒状もしくは略円筒状の裏金に一体化されてなることを特徴とする複合焼結摺動部材。

【請求項14】 前記焼結摺動材料が、前記裏金の面積に対して30〜70面積%となるように島状に独立・分散して焼結接合され、摺動時にその独立した島状の摺動材料間に形成される凹部にグリースもしくは固体潤滑剤が充填される請求項13に記載の複合焼結摺動部材。

【請求項15】 前記焼結摺動材料が、前記裏金の面積に対して30〜70面積%となるように穴あき状態で焼結接合され、摺動時にその独立した穴あき凹部にグリースもしくは固体潤滑剤が充填される請求項13に記載の複合焼結摺動部材。

【請求項16】 前記裏金の接合面の表面に予め潤滑油の溜り溝部が形成される請求項13に記載の複合焼結摺動部材。

【請求項17】 前記裏金となる鉄系材料が、気孔率を5〜30体積%の範囲に調整されてその裏金部分においても含油できるようにされる請求項13に記載の複合焼結摺動部材。

【請求項18】 前記焼結摺動材料が第三のインサート材を介して前記裏金に焼結接合される請求項13〜17のいずれかに記載の複合焼結摺動部材。

【請求項19】 スラスト荷重を受けて摺動するように前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは摺動材料が一体化される請求項13〜18のいずれかに記載の複合焼結摺動部材。

【請求項20】 前記耐摩耗材料もしくは摺動材料が、超硬、ステライト、鉄系耐摩耗材料、セラミックス、耐摩耗Cu溶浸材のうちの一種であり、これらが溶射、ろう付け、焼結接合、溶浸接合、接着のうちのいずれかの手段で一体化される請求項19に記載の複合焼結摺動部材。

【請求項21】 規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる円筒状もしくは略円筒状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、その焼結摺動材料を膨張させる金属Alと、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%のCuとを含有し、かつその焼結摺動材料よりなる成形体が、前記裏金の内径と同じかまたは僅かに小さい外径を有する円筒状部材とされ、この円筒状部材を前記裏金に挿入した状態で900℃以上の温度に加熱する際に、(a)前記焼結摺動材料を800℃以上の温度で所定時間加熱することによってその焼結摺動材料を膨張させてその温度で発生するCu系合金液相によって前記裏金に接合し、(b)さらに昇温して900℃以上の温度で加熱することによりCu系合金液相をより多く発生させることによって前記焼結摺動材料を緻密化させることを特徴とする複合焼結摺動部材の製造方法。

【請求項22】 前記鉄系材料よりなる円筒状もしくは略円筒状の裏金とその裏金の内径よりわずかに小さい外径を有する前記焼結摺動材料よりなる円筒状成形体との間隙に第三のインサート材を配置し、前記800℃以上の温度での加熱によってその焼結摺動材料を膨張させて前記裏金に接合させるための有効な液相成分を発生させるようにした請求項21に記載の複合焼結摺動部材の製造方法。

【請求項23】 前記第三のインサート材は、前記接合温度においてその全量が液相にならないように調整され、前記鉄系材料に対する濡れ性に優れたSn、Cuを含有する合金材料である請求項22に記載の複合焼結摺動部材の製造方法。

【請求項24】 前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは前記焼結摺動材料がろう付け、焼結接合、溶浸接合のうちのいずれかの手段により同時に一体化される請求項21または22に記載の複合焼結摺動部材の製造方法。

【請求項25】 前記鍔部摺動面に、少なくとも炭素1.5〜3.5重量%、Cr5〜17重量%を含有する高炭素高Cr系合金焼結材料が前記耐摩耗材料もしくは焼結摺動材料と同時に焼結接合される請求項24に記載の複合焼結摺動部材の製造方法。

【請求項26】 規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる板状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、前記規則変態性を有するFe系合金相と、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%Cuおよび3〜10重量%Snとを少なくとも含有し、この焼結摺動材料の混合粉末を前記裏金の表面に散布し、中性、還元または真空雰囲気中で焼結した後、圧延機もしくはプレス機を用いて焼結層を圧縮し、前記中性、還元または真空雰囲気中で再焼結する工程を1回以上実施して焼結接合することを特徴とする複合焼結摺動部材の製造方法。

【請求項27】 前記焼結接合後に丸曲げ加工して円筒状もしくは略円筒状に成形される請求項26に記載の複合焼結摺動部材の製造方法。

【請求項1】 規則変態性を有する組成範囲の金属合金相を10体積%以上含有してなることを特徴とする摺動材料。

【請求項2】 前記金属合金相が、Al,Si,Co,Niのうちの1種以上の元素を含むFe系合金相である請求項1に記載の摺動材料。

【請求項3】 前記Fe系合金相が、Feを主体として少なくとも5〜30重量%のAlを含有するものである請求項2に記載の摺動材料。

【請求項4】 前記Fe系合金相が、Feを主体として少なくとも5〜15重量%のSiを含有するものである請求項2に記載の摺動材料。

【請求項5】 前記Fe系合金相が、Feを主体としてAlおよびSiを5〜20重量%含有するものである請求項2に記載の摺動材料。

【請求項6】 前記Fe系合金相が、CoおよびNiのうちの1種以上を5〜40重量%含有し、Fe系合金相の硬さをHv300〜800に調整してなる請求項2〜5のいずれかに記載の摺動材料。

【請求項7】 前記Fe系合金相は、規則−不規則変態温度および/または磁気変態温度を200〜900℃に調整されたものである請求項2〜6のいずれかに記載の摺動材料。

【請求項8】 少なくともCuが10〜90重量%含有され、当該摺動材料組織中に10体積%以上のFe系合金相とCu合金相とが分散されている請求項1〜7のいずれかに記載の摺動材料。

【請求項9】 規則−不規則変態を示すFe系相とCuを主体とするCu系相の少なくとも2つの相以上から構成され、Cu系相がCu−Al状態図中における(α+β)相および/またはβ相からなる請求項7または8に記載の摺動材料。

【請求項10】 気孔率が少なくとも5〜35体積%に調整されている請求項1〜9のいずれかに記載の摺動材料。

【請求項11】 さらに、Sn,P,Ti,Mnのうちの一種以上が0.1〜10重量%の範囲で添加される請求項10に記載の摺動材料。

【請求項12】 さらに、Pb,Zn,Be,Mo,W,Mg,Ag等の元素および黒鉛,MnS,CaF2等の固体潤滑剤および/またはセラミックスなどの硬質分散材のうちの一種以上が含有される請求項11に記載の摺動材料。

【請求項13】 規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料が、鉄系材料よりなる板状、円筒状もしくは略円筒状の裏金に一体化されてなることを特徴とする複合焼結摺動部材。

【請求項14】 前記焼結摺動材料が、前記裏金の面積に対して30〜70面積%となるように島状に独立・分散して焼結接合され、摺動時にその独立した島状の摺動材料間に形成される凹部にグリースもしくは固体潤滑剤が充填される請求項13に記載の複合焼結摺動部材。

【請求項15】 前記焼結摺動材料が、前記裏金の面積に対して30〜70面積%となるように穴あき状態で焼結接合され、摺動時にその独立した穴あき凹部にグリースもしくは固体潤滑剤が充填される請求項13に記載の複合焼結摺動部材。

【請求項16】 前記裏金の接合面の表面に予め潤滑油の溜り溝部が形成される請求項13に記載の複合焼結摺動部材。

【請求項17】 前記裏金となる鉄系材料が、気孔率を5〜30体積%の範囲に調整されてその裏金部分においても含油できるようにされる請求項13に記載の複合焼結摺動部材。

【請求項18】 前記焼結摺動材料が第三のインサート材を介して前記裏金に焼結接合される請求項13〜17のいずれかに記載の複合焼結摺動部材。

【請求項19】 スラスト荷重を受けて摺動するように前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは摺動材料が一体化される請求項13〜18のいずれかに記載の複合焼結摺動部材。

【請求項20】 前記耐摩耗材料もしくは摺動材料が、超硬、ステライト、鉄系耐摩耗材料、セラミックス、耐摩耗Cu溶浸材のうちの一種であり、これらが溶射、ろう付け、焼結接合、溶浸接合、接着のうちのいずれかの手段で一体化される請求項19に記載の複合焼結摺動部材。

【請求項21】 規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる円筒状もしくは略円筒状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、その焼結摺動材料を膨張させる金属Alと、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%のCuとを含有し、かつその焼結摺動材料よりなる成形体が、前記裏金の内径と同じかまたは僅かに小さい外径を有する円筒状部材とされ、この円筒状部材を前記裏金に挿入した状態で900℃以上の温度に加熱する際に、(a)前記焼結摺動材料を800℃以上の温度で所定時間加熱することによってその焼結摺動材料を膨張させてその温度で発生するCu系合金液相によって前記裏金に接合し、(b)さらに昇温して900℃以上の温度で加熱することによりCu系合金液相をより多く発生させることによって前記焼結摺動材料を緻密化させることを特徴とする複合焼結摺動部材の製造方法。

【請求項22】 前記鉄系材料よりなる円筒状もしくは略円筒状の裏金とその裏金の内径よりわずかに小さい外径を有する前記焼結摺動材料よりなる円筒状成形体との間隙に第三のインサート材を配置し、前記800℃以上の温度での加熱によってその焼結摺動材料を膨張させて前記裏金に接合させるための有効な液相成分を発生させるようにした請求項21に記載の複合焼結摺動部材の製造方法。

【請求項23】 前記第三のインサート材は、前記接合温度においてその全量が液相にならないように調整され、前記鉄系材料に対する濡れ性に優れたSn、Cuを含有する合金材料である請求項22に記載の複合焼結摺動部材の製造方法。

【請求項24】 前記裏金に鍔部が設けられ、この鍔部摺動面に耐摩耗材料もしくは前記焼結摺動材料がろう付け、焼結接合、溶浸接合のうちのいずれかの手段により同時に一体化される請求項21または22に記載の複合焼結摺動部材の製造方法。

【請求項25】 前記鍔部摺動面に、少なくとも炭素1.5〜3.5重量%、Cr5〜17重量%を含有する高炭素高Cr系合金焼結材料が前記耐摩耗材料もしくは焼結摺動材料と同時に焼結接合される請求項24に記載の複合焼結摺動部材の製造方法。

【請求項26】 規則変態性を有するFe系合金相を10体積%以上含有してなる焼結摺動材料を、鉄系材料よりなる板状の裏金に一体化する複合焼結摺動部材の製造方法であって、前記焼結摺動材料が、前記規則変態性を有するFe系合金相と、高温度側で液相を発生させて焼結体強度および焼結接合性を確保する元素としての10〜70重量%Cuおよび3〜10重量%Snとを少なくとも含有し、この焼結摺動材料の混合粉末を前記裏金の表面に散布し、中性、還元または真空雰囲気中で焼結した後、圧延機もしくはプレス機を用いて焼結層を圧縮し、前記中性、還元または真空雰囲気中で再焼結する工程を1回以上実施して焼結接合することを特徴とする複合焼結摺動部材の製造方法。

【請求項27】 前記焼結接合後に丸曲げ加工して円筒状もしくは略円筒状に成形される請求項26に記載の複合焼結摺動部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図8】

【図9】

【図19】

【図11】

【図12】

【図13】

【図15】

【図16】

【図14】

【図17】

【図18】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図8】

【図9】

【図19】

【図11】

【図12】

【図13】

【図15】

【図16】

【図14】

【図17】

【図18】

【図20】

【公開番号】特開2002−180216(P2002−180216A)

【公開日】平成14年6月26日(2002.6.26)

【国際特許分類】

【出願番号】特願2000−382658(P2000−382658)

【出願日】平成12年12月15日(2000.12.15)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成14年6月26日(2002.6.26)

【国際特許分類】

【出願日】平成12年12月15日(2000.12.15)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]