摺動特性に優れた被覆工具及びその製造方法

【課題】 冷間から温熱間の使用環境でも、優れた耐摩耗性、耐熱性および摺動特性を有した、塑性加工用金型や切削工具に最適な被覆工具とその製造方法を提供する。

【解決手段】 工具基材の表面に、AlCrSi系の窒化物とVの窒化物が交互に積層された硬質皮膜を被覆した被覆工具であって、該硬質皮膜の膜厚が3μm以上、表面粗さがRa<0.2μm、Rz<2.0μm、Rsk<0である摺動特性に優れた被覆工具である。また、硬質皮膜の膜厚を8μm以上とすることで、工具寿命を大きく改善できるので好ましい。交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことが好ましい。

【解決手段】 工具基材の表面に、AlCrSi系の窒化物とVの窒化物が交互に積層された硬質皮膜を被覆した被覆工具であって、該硬質皮膜の膜厚が3μm以上、表面粗さがRa<0.2μm、Rz<2.0μm、Rsk<0である摺動特性に優れた被覆工具である。また、硬質皮膜の膜厚を8μm以上とすることで、工具寿命を大きく改善できるので好ましい。交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばプレス加工、鍛造用の金型や、パンチ、鋸刃等の切断工具、そしてドリル等の切削工具といった、被加工材との摺動環境において耐摩耗性や耐カジリ性といった摺動特性が要求される被覆工具に関するものである。

【背景技術】

【0002】

近年、金型やドリル等の工具は、その使用環境がより過酷になっており、更なる寿命改善が求められている。そのうち、摩耗やカジリ等の損耗は工具作業面と被加工材が摺動することで生じ、特に激しい摺動環境にあるプレス加工や鍛造用金型等の塑性加工用工具では顕著である。そこで、工具の作業面には様々な表面処理を施しておくことで、作業面の耐摩耗性や耐カジリ性を高める手法が広く実施されてきている。なかでもコーティング(被覆)による手法は、ビッカース硬度でHV1000を超える硬質皮膜を被覆できるものであり、基材表面との密着性にも優れることから、それを適用した被覆工具の寿命は大きく向上する。

【0003】

上記の硬質皮膜には、例えば化学蒸着法(CVD法)で被覆したチタン炭化物(元素構成としてTiCで表記する。以下、同様)や、塩浴法で被覆したVCのほか、物理蒸着法(PVD法)で被覆したTiCN、TiC、VCN、VC、AlCrNなどの、いずれもHV2000以上の皮膜が実用化されている。各種の被覆手段のなかでは、被覆時の温度が焼戻し温度以下の低温とできるPVD法が、工具の被覆処理に有効である。

そして、被加工材の高強度化、加工製品の高精度化、成形サイクルの高速化が進む塑性加工用金型では、その作業面への負荷が特に増大していることから、硬質皮膜を形成した被覆金型が多用されており、特に冷間加工用は高硬度でかつ摩擦係数の低いTiCNやTiCが使用されている。

【0004】

最近の金型には、更なる被加工材の高強度化、金型の複雑形状化に加えて、温熱間加工にも対応できるように、優れた耐熱性も求められるようになってきた。これに対して金型へのPVD法を用いた硬質皮膜としては、耐摩耗性および耐酸化性に優れる上記のAlCr系の窒化物皮膜を基にして、これに第3元素を添加した、例えばAlCrSi系の窒化物皮膜(特許文献1、2)がある。また、切削工具の硬質皮膜にはAlCrV系の窒化物皮膜(非特許文献1)、そしてAlVCrSi系の窒化物皮膜がある。(特許文献3)

さらには、切削工具および摺動部材に適した硬質皮膜として、AlCr系の窒化物とVの窒化物の積層構造が開示されている。(特許文献4)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−042146号公報

【特許文献2】特開2003−321764号公報

【特許文献3】特開2005−262388号公報

【特許文献4】特開2005−256081号公報

【非特許文献】

【0006】

【非特許文献1】R.Franzら著「Influence of phase transition on the tribological performance of arc−evaporated AlCrVN hard coatings」,Surface & Coatings Technology 203,2009年,p.1101−1105

【発明の概要】

【発明が解決しようとする課題】

【0007】

被覆工具の更なる寿命改善のためには、上述した硬質皮膜の耐摩耗性、耐熱性、摺動特性を優れたレベルで兼備させる必要がある。

この場合、特許文献1、2のAlCrSi系の窒化物皮膜は高硬度かつ耐熱性には優れているが、製品成形時の摩擦抵抗が大きく、摺動特性に改善の余地がある。また、非特許文献1に記載されているAlCrV系の窒化物皮膜は、耐熱性、摺動特性には優れるものの、皮膜硬度が低く、耐摩耗性に課題が残る。そして、特許文献3のAlVCrSi系の窒化物皮膜であっても、その多元系の成分調整は容易ではなく課題が残る。さらに、特許文献4のAlCr系の窒化物とVの窒化物の積層構造であったとしても、耐摩耗性の改善には余地があった。

【0008】

そこで本発明は、冷間から温熱間の使用環境でも作業面での摺動特性に優れる、塑性加工用金型や切削工具に最適な被覆工具及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、被加工材との摺動環境にある被覆工具において、その硬質皮膜に生じる損耗機構に着目した。そして、硬質皮膜の損耗機構には、皮膜の硬度及び耐熱性自体が低いことによる摩耗、そして、被加工材が局部的に付着することで、その付着物を介して生じる損傷に起因するものがあることを知見した。そこで、これら両方の損耗を同時に抑制し得る手法について研究した結果、この抑制には有利な皮膜形態が存在し、それを発現するための元素構成と皮膜構造があることを見いだした。

【0010】

すなわち、本発明は、工具基材の表面に、AlCrSi系の窒化物とVの窒化物が交互に積層された硬質皮膜を被覆した被覆工具であって、該硬質皮膜の膜厚が3μm以上、表面粗さがRa<0.2μm、Rz<2.0μm、Rsk<0である摺動特性に優れた被覆工具である。また、硬質皮膜の膜厚を8μm以上とすることで、工具寿命を大きく改善できるので好ましい。

交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことが好ましい。さらに、交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚が1.5倍以上であることが好ましい。これらの硬質皮膜は、物理蒸着法で被覆されることがより好ましい。

また、本発明の製造方法は、工具基材の表面に、窒素雰囲気中でAlCrSi系の合金ターゲットを使用した物理蒸着法によるAlCrSi系の窒化物の被覆と、窒素雰囲気中でV金属ターゲットを使用した物理蒸着法によるVの窒化物の被覆を繰り返すことで、AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が3μm以上の硬質皮膜を被覆し、該硬質皮膜の表面をダイヤモンドペーストを用いてバフ研磨し、Ra<0.2μm、Rz<2.0μm、Rsk<0にする摺動特性に優れた被覆工具の製造方法である。

AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が8μm以上の硬質皮膜を被覆することが好ましい。

AlCrSi系の合金ターゲットとV金属ターゲットへ投入する電流比は、AlCrSi系の合金ターゲット/V金属ターゲットが2.0以下であることが好ましい。

【0011】

本発明であれば、その表面に被覆されている硬質皮膜は、冷間から温熱間の使用領域に亘って耐摩耗性、耐熱性に優れ、そして摺動特性に優れることから、被覆工具の寿命を飛躍的に向上させることが可能である。

【図面の簡単な説明】

【0012】

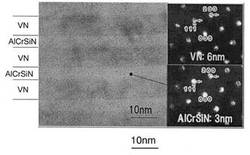

【図1】本発明例である試料No.1の硬質皮膜断面の、透過型電子顕微鏡観察写真であり、本発明の皮膜構造を示す一例である。

【図2】本発明例と比較例のボールオンディスク試験による皮膜の損傷形態を示す皮膜表面の拡大写真であり、本発明の効果を示す一例である。

【発明を実施するための形態】

【0013】

本発明の重要な特徴の1つは、被覆工具における、上記2種の機構による損耗を同時に抑制できる最適な元素構成の組合せと皮膜構造を見出したことにある。つまり、これらの損耗を抑制するには、硬質皮膜自体が耐摩耗性、耐熱性に優れることも然ることながら、特には被加工材との摺動特性に優れることが、上記の損耗抑制に有効である。

【0014】

そして、耐摩耗性と耐熱性に優れるAlCrSi系の窒化物と、摺動特性に優れるVの窒化物とを積層構造にすることを見出した。積層構造とすることで、工具使用環境下においてVの窒化物が、摺動特性に優れるVの酸化物を皮膜表面に成形し、AlCrSi系の窒化物が持つ耐摩耗性と耐熱性を阻害することなく摺動特性を大きく改善することができる。さらに、これらの効果を発揮するためには、積層構造の最適な膜厚と表面状態があることを見出して本発明に到達した。以下、その詳細について説明する。

【0015】

AlCrSi系の窒化物はHV3000以上の高硬度であり耐摩耗性に優れ、さらには耐熱性も優れることから、摩耗形態の損傷を抑制することができる。しかし、本発明者の研究によれば、耐熱性と耐摩耗性に優れるAlCrSi系の窒化物であっても、苛酷な摺動環境下では、その使用中における皮膜表面では、局所的に被加工材が付着し易く、皮膜表面上で摺動抵抗が不均一となり、カジリや焼付きが発生して皮膜の損傷が発生する場合があることを突き止めた。特に、被加工材がFe系の場合、被加工材から発生するFe酸化物が皮膜表面を損傷させる場合があった。

【0016】

一方、Vの窒化物は25〜200℃の使用温度域においてVを主体とする化合物が該温度域では適度に酸化され、それが薄い酸化層として基材表面に形成されると、相手材(被加工材)との親和性を低下させため、摺動特性に優れることを確認した。

そして、被加工材がFe系の場合でも、Vの酸化物は、Fe酸化物と反応して、Fe酸化物を軟化させるので、皮膜への攻撃性が低減するため摺動抵抗を抑制し、更には、皮膜表面に形成されるVの酸化物の直上に、微結晶のFe酸化物が薄く均等に付着することで、Fe酸化物自体も摺動特性の向上に起因することを見出した。

上記のVの窒化物を被覆した工具では、その使用中における皮膜表面への被加工材の付着を低減できるので、該機構による工具損耗を抑制できる。しかし、概ね300℃以上の使用温度域になると、Vの窒化物の酸化は更に進行することから、酸化膜形成による損耗防止には引続き寄与するものの、一方では、この過剰な酸化自体が皮膜の摩耗を助長する。

【0017】

この課題に対しては、優れた耐摩耗性と耐熱性を有する硬質皮膜の特性を阻害することなく、Vの窒化物を含有させて優れた摺動特性を付与することができれば、上記の損耗抑制効果は導入しつつも、この硬質皮膜は温熱間の使用領域でも安定して継続使用することができる。

そしてこの場合、Ti系炭化物や窒化物はHV3000以上の高硬度が得られることから、耐摩耗性には優れるものの、自身の酸化温度が低いため、工具の作業面温度が上昇すると皮膜の摩耗が進行しやすい。一方、AlCrSi系の窒化物においては、HV3000以上の高硬度が得られるので、耐摩耗性に優れ、そして上述した通り耐熱性にも優れることから、Ti系炭化物等に懸念される上記の問題もない。但し、Vの窒化物には見られるような酸化は生じないので、それ単独では摺動特性に乏しく、被加工材の付着に起因する局部的な摩耗には対応し難い。

【0018】

そこで、本発明は、AlCrSi系の窒化物とVの窒化物の積層構造からなる硬質皮膜とすることで、酸化保護皮膜を生成するVの窒化物の優れた摺動作用が、耐摩耗性と耐熱性に優れたAlCrSi系の窒化物の特性を損なうことなく付与できることを見出した。これにより、優れた耐摩耗性および耐熱性、そして摺動特性が、冷間から温熱間の使用領域に亘って同時に達成される。上記の諸特性をバランスよく併せもった本発明の被覆工具は、その使用中の各温度環境でも皮膜摺動面の凹凸発生が抑えられ、かつ被加工材への攻撃性も低いことから、摺動時に発生するカジリ等の損傷を抑制し、工具寿命を改善できる。

【0019】

本発明の採用するAlCrSi系の窒化物とVの窒化物の積層皮膜はその個々の窒化物層の両特性をより効果的に発現させるためには、ナノレベルの厚さであることが好ましい。そしてこの場合の好ましい膜厚は、AlCrSi系の窒化物の膜厚が100nm以下であり、Vの窒化物の膜厚が100nm以下である。

工具使用環境下で十分な摺動特性を得るためには、交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことが好ましい。そして、その個々のAlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚が1.5倍以上であれば、摺動特性を高めるVの酸化物が十分に生成されるのでより好ましい。Vの窒化物の膜厚が厚くなり過ぎると、使用環境によっては、耐摩耗性が低下する場合もあり、Vの窒化物の膜厚は、AlCrSi系の窒化物の膜厚の4.0倍以下とすることが好ましい。

【0020】

そして、各構成元素の割合調整において本発明では、Vの窒化物の金属組成成分はVの一元素で固定されているので、もう一方のAlCrSi系の窒化物の組成を所定のものに調整するのが最適である。そして、このときのAlCrSi系の窒化物を構成する各元素種の割合は、AlaCrbSicN(但し、a、b、cは原子比を示し、a+b+c=1)の表記にて、a、b、c≠0かつa+b>0.5の組成であることが好ましい。更に好ましくはa+b>0.8である。耐熱性が優れるAlの含有量がCrより多い方がより好ましい。

【0021】

硬質皮膜の膜厚を3μm以上とする。

プレス成形では、皮膜表面から加えられる力が大きいため、皮膜がこれよりも薄いと皮膜強度が乏しくなり、皮膜が損傷し易くなる。特に、高負荷環境では、皮膜と基材の界面に大きな力が加わるため、皮膜と基材の弾性変形量の違いから、皮膜剥離や皮膜損傷が発生し易く、工具寿命に及ぼす膜厚の影響が大きくなる。そのため、高負荷環境下では、膜厚を8μm以上とすることが好ましい。

硬質皮膜の膜厚が厚くなり過ぎると、皮膜剥離が発生し易くなる場合があり、膜厚は20μm以下であることが好ましい。より好ましくは15μm以下である。

【0022】

表面粗さをRa<0.2μm、Rz<2.0μm、Rsk<0とする。

硬質皮膜の表面には、ドロップレットや皮膜欠陥、不純物等が含まれ、工具として使用するのに適切で無いため、平滑にする必要がある。特に、厚膜になると、ドロップレットや皮膜欠陥が蓄積することで表面粗さが低下するので、皮膜表面を平滑にする必要がある。

そして、摺動環境下では、皮膜表面の凸部が起点となり、被加工材の付着が発生して皮膜剥離や摩耗が発生する。そのため、凸部を低減させることが最も重要となる。

そのため、一般的な表面粗さであるRa、Rzのみでは(ISO4287−1997)、凸部の頻度を把握するには不十分であり、Ra、Rzに加えては、Rskの制御が重要となる。

表面粗さRsk値(ISO4287−1997)は、振幅分布曲線の中心線に対する対象性を示すパラメーターである。例えば、表面に凹部が多い皮膜表面の場合は、Rsk<0を示し、凸部が多い場合にはRsk>0を示し、凸部と凹部の頻度を管理することが可能である。

そして、表面粗さを上記の範囲に制御することで、Vの窒化物層を含む被覆工具では、工具の使用環境下で基材表面に形成されるVの酸化物が極めて均等に薄く成形されるため、摺動特性が向上する。そして、被加工材がFe系である場合には、Vの酸化物上にFe酸化物が皮膜全体に薄く均一に付着することで、摺動特性を向上させることができる。

【0023】

本発明が採用する上記の硬質皮膜は、その被覆方法について特に限定されるものではない。しかし、工具基材への熱影響、工具製品の疲労強度、そして皮膜の密着性等を考慮すると、基材がダイス鋼もしくは高速度鋼であれば、その焼戻し温度以下の低温で成膜でき、皮膜に圧縮応力が残留するアークイオンプレーティング法もしくはスパッタリング法等の物理蒸着法(PVD法)が好ましい。

【0024】

本発明において、PVD法を採用して積層皮膜を形成する場合、その成膜にV(バナジウム)金属ターゲットを用いることができる。V金属ターゲットは加工性が良く製造が容易であるという利点がある。したがって、工具基材の表面に、窒素雰囲気中でAlCrSi系の合金ターゲットを使用した物理蒸着法によるAlCrSi系の窒化物の被覆と、窒素雰囲気中でV金属ターゲットを使用した物理蒸着法によるVの窒化物の被覆を繰り返すことで、本発明の被覆工具を容易に得ることができる。

より具体的には、製造が容易なV金属の単体と、成分の調整されたAlCrSi合金との個々でなる2種類以上のターゲットを準備する。そして、複数のターゲットが取り囲む中心で基材が回転する構造の、ターゲット成分が交互に被覆されるPVD装置を使用することができる。この時、その成膜雰囲気を窒素に調節することで、回転する基材表面がAlCrSi合金ターゲット前面を通過する際にはAlCrSi系の窒化物が被覆され、V金属ターゲット前面を通過する際にはVの窒化物を被覆することができる。

【0025】

本発明の表面粗さを達成するためには、コーティング後の磨き方法が重要となる。従来のコーティング磨き方法である、研磨紙による磨きや、樹脂とダイヤモンド粒子からなるメディアを照射する磨きでは、RaやRzの表面粗さは平滑化するも、凸部こそを確実に低減させることは容易ではない。そこで、ダイヤモンドペーストを用いたバフ研磨を実施することにより凸部が減少し、RaやRzだけでなくRskの値を効率的に小さくすることができて好ましい。

【0026】

ターゲットを使用する物理蒸着法では、ターゲットの各成分により被覆レートが異なるため、ターゲットへ投入する電流を制御することで、個々の膜厚を制御することができる。本発明で使用するAlCrSi系の合金ターゲットとV金属ターゲットでは、Vの金属ターゲットの方がAlCrSi系の合金ターゲットよりも成膜レートが高いため、AlCrSiの窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚膜となり易い。

そこで、工具使用環境下で十分な潤滑特性を得るために、AlCrSiの窒化物の膜厚よりも、Vの窒化物の膜厚の方を厚膜とするには、AlCrSi系の合金ターゲットとV金属ターゲットへ投入する電流比を、AlCrSi系の合金ターゲット/V金属ターゲットが2.0以下とすることが好ましい。この場合、AlCrSi系の合金ターゲットへ投入する電流を小さくしても良いし、V金属ターゲットへ投入する電流を大きくしても良い。より好ましくは、1.5以下である。

一定の成膜レートを確保するためには、ターゲットへ投入する電流は、80A以上であることが好ましい。ターゲットへ投入する電流が大きくなり過ぎると、成膜が安定し難いので、160A以下とすることが好ましい。

【0027】

本発明の採用する硬質皮膜は、その各々がAlCrSi系の窒化物とVの窒化物の化合物構造を有し、最適な膜厚と表面状態とすることでその特性を発揮できる。よって、AlCrSi系の窒化物とVの窒化物の一部又は全部が炭窒化物、酸炭窒化物の形態をとったとしても本発明の作用効果は発揮される。

【実施例1】

【0028】

実施例1では、ボールオンディスク試験機にて、皮膜組成の有する特性を評価した。

表面処理を行う基材は、JISに規定される高速度鋼SKH51の円盤状試験片(直径20mm×厚さ5mm)を準備した。これは、真空中1180℃の加熱保持より窒素ガス冷却により焼入れ後、540〜580℃での焼戻しにより64HRCに調質したものである。そしてこれらの平面を、表面粗さRa0.016μm、Rz0.016μm、Rsk−0.116に鏡面機械研磨した後、アルカリ超音波洗浄を行った。

【0029】

成膜手段には、アークイオンプレーティング法を用いた。その成膜は複数のターゲットが取り囲む中心で基材が回転する構造のPVD装置を用いて行うものであり、そのアーク蒸発源には表1に示す第1、第2のターゲットを設置した。そして基材をチャンバー内の、遊星機構を有する冶具テーブル上の、回転機構を有したプレートに設置した。なお、テーブルと、テーブル上のプレートは夫々独立して回転する。

【0030】

次に、チャンバー容積が1.4m3(処理品の挿入空間は0.3m3)のアークイオンプレーティング装置内において、温度773K、1×10−3Paの真空中で加熱脱ガスを行った後、723Kの温度においてArプラズマによるクリーニングを行った。そして装置内に反応ガスの窒素を導入し、各種ターゲット上にアーク放電を発生させて、723Kのもとで、反応ガス圧力は3Pa、テーブル回転数は5rpm、コーティング時の基材には−100Vのバイアス電圧を印加して被覆した。また、V金属ターゲットへ投入する電流を変えることで、各膜厚比を調整した。

試料No.1〜5では、硬質皮膜のトータルの膜厚が約3.5μm、試料No.6、7ではトータルの膜厚が約8μmなるよう成膜時間を調整した。表1に成膜条件を示す。

【0031】

【表1】

【0032】

被覆後の試料は、所定の表面粗さになるよう粒径3μmのダイヤモンドペーストを用いたバフ研磨にて皮膜表面を平滑化した。そして、各試料の皮膜表面の表面粗さRa、Rz、Rsk値は、触針式粗さ計(株式会社東京精密製 SURFCOM480A)を使用し、評価長さ4mm、測定速度0.3mm/s、カットオフ値0.8mmの条件にて測定した。

皮膜表面の硬度は、ビッカース硬さ試験機(株式会社ミツトヨ製 HM100)を使用し、150kgfの荷重にて測定した。

積層皮膜の平均膜厚は、透過電子顕微鏡観察で測定した。トータルの膜厚は電子顕微鏡観察で測定した。表2に各測定結果を示す。

【0033】

【表2】

【0034】

AlCrSiの窒化物層とVの窒化物層が交互に積層した試料No.1〜3は、硬度がHV3000以上であった。Vの窒化物層の膜厚が厚くなると、硬度が低下する傾向であった。試料No.5のVの窒化物は、硬度がHV2100であり、AlCrSiの窒化物を含有する皮膜に比べて低硬度となった。

交互に積層された個々の膜厚は、測定領域の隣り合う各10層の膜厚の平均から求めた。

試料No.1の積層皮膜の個々の膜厚は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約6nmの厚さであった。図1に試料No.1の、透過型電子顕微鏡による皮膜の断面観察写真を示す。

試料No.2は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約4.5nmの厚さであった。試料No.3は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約3nmの厚さであった。試料No.6は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約6nmであった。

各試料の表面粗さは、Ra<0.2μm、Rz<2.0μm、Rsk<0であった。

【0035】

試料No.1〜7について、相手材をJIS軸受鋼SUJ2としたときの摺動特性を評価した。試験条件は、ボールオンディスク試験機(CSM Instruments社製Tribometer)を使用した。25℃(常温)〜400℃の大気中にて、コーティング皮膜にSUJ2球(直径6mm)を2Nの荷重で押し付けながら、円盤状試験片を150mm/秒の速度で回転させた。試験距離は、100mとし、摩擦係数は10m、20m、30m、40m、50m、60m、70m、80m、90m、100mでの値の平均値をとった。表3に各温度における各種皮膜の摩耗係数を示す。

【0036】

【表3】

【0037】

AlCrSiの窒化物とVの窒化物の積層構造である試料No.1〜3、6は、Vの窒化物である試料No.5と同等に摩擦係数が低くなった。試料No.1〜3の積層周期の比較から、Vの窒化物層の比率が少なくなるに伴い、摩擦係数が高くなった。Vの窒化物を含有していないAlCrSiの窒化物である試料No.4、7は、本発明例に比べて摩耗係数が高くなった。

【0038】

さらに、上記試験後の皮膜表面については、表面粗さ計(東京精密株式会社製 サーフコム480A)にて、1.5mm/sの条件で皮膜摺動部の凹凸を測定し、相手材の付着や皮膜の摩耗状態を評価した。つまり、表面凹凸値がプラス(+)の場合は付着形態であり、マイナス(−)の場合は皮膜が摩耗していることを意味している。表4に皮膜の摩耗状態の測定結果を示す。(図2には皮膜表面の拡大概観写真を示す。)表5には、相手材φ6SUJ2ボールの摩耗の測定結果を示す。

【0039】

【表4】

【0040】

【表5】

【0041】

試料No.1〜3、6は、耐摩耗性と耐熱性に優れるAlCrSiの窒化物を含有しているため、各温度環境において摺動部の凹凸が少なくなった。そして、摺動特性の優れるVの窒化物層も含有しているため、相手材の摩耗径も各温度環境でほぼ同等であり、相手材への攻撃性も少なくなった。

一方、試料No.4、7は、摺動性能の優れるVの窒化物層を含有しておらず、表4に示すように、25℃の試験環境から皮膜表面に相手材が局部的に付着した。そして、試験温度が高くなるに伴い、その付着量が増加した。また、付着量の増加に伴い、相手材への攻撃性も大きくなり、表5に示すようにボールの摩耗径が極めて大きくなった。

試料No.5は、局部的な付着が発生せず、表5に示すように相手攻撃性も低くなった。しかし、200℃以上の試験環境では皮膜の耐熱性が低く、皮膜の酸化が進行し、表4に示すように皮膜の摩耗量が増加した。

AlCrSiN膜とVN膜はいずれも、各試験温度においても、摺動面における相手材の付着量、または、皮膜の摩耗量にバラツキが大きく、本発明組成のAlCrSiの窒化物とVの窒化物の積層皮膜と比べて摺動特性が劣る結果となった。

【実施例2】

【0042】

次に、実金型の使用環境を想定した、硬質皮膜への負荷加重がより大きい、往復動摩擦摩耗試験で実際の耐久性を評価した。

表面処理を行う基材には、真空中1050℃の加熱保持より窒素ガス冷却により焼入れ後、540〜580℃での焼戻しにより45HRCに調質した、JISに規定されるダイス鋼SKD61の角状試験片(180×20×20)を準備した。そしてこれらの平面を表面粗さRa0.016μm、Rz0.016μm、Rsk−0.116に鏡面機械研磨した後、アルカリ超音波洗浄を行った。

【0043】

成膜手段には、実施例1と同様の、アークイオンプレーティング法を用いた。実施例1と同様の条件でArプラズマによるクリーニングを行った。そして装置内に反応ガスの窒素を導入し、各種ターゲット上にアーク放電を発生させて、723Kのもとで、反応ガス圧力は3Pa、テーブル回転数は5rpm、コーティング時の基材には−100Vのバイアス電圧を印加して、試料No.8〜No.19を被覆した。被覆時間を調整することで膜厚を変化させた。

そして、粒径3μmのダイヤモンドペーストを用いたバフ研磨で、試料No.8〜17の皮膜表を平滑化した。

試料No.18、19は#600番と、#1000番の研磨紙にて皮膜表面を平滑化した。成膜条件を表6に示す。

【0044】

【表6】

【0045】

表面を平滑化した試料No.8〜23について、実施例1と同様の方法で、表面粗さ、膜厚を測定した。そして、往復動摩擦摩耗試験機(株式会社共和技研)を用いて、損傷回数と摩擦係数を測定した。摺動する相手材には、φ10×16のSKD61(45HRC)を用いた。測定荷重は200kgf、測定速度は150mm/s、摺動距離は300mm往復、試験条件は常温、無潤滑にて試験を実施した。

往復摩擦摩耗試験の回数を300往復までとし、皮膜が損傷して基材が露出した時点の回数で評価を行った。摩擦係数は、摺動時の摩擦応力を測定荷重で除算して求めた。

各種特性評価の結果を表7に示す。

【0046】

【表7】

【0047】

本発明例の中でも、膜厚が8μm以上である試料No.8〜14は、高負荷がかかる往復動摩擦摩耗試験でも、皮膜損傷が発生しなかった。

本発明の試料No.15〜17は、試料No.8〜14と比べて膜厚が薄く、高負荷の使用環境下では、皮膜損傷が発生した。

試料No.18は、本発明例の試料No.9とRa、Rzは同程度であるが、Rsk>0で、皮膜表面に凸部が多く存在した。そのため、膜厚が厚いにもかかわらず、摺動抵抗が高く、凸部を起点とした摩耗粉の発生が原因で、皮膜損傷が発生した。

試料No.19は、表面粗さが本発明の規定する範囲を満たさず、膜厚も好ましい範囲内にないため、皮膜損傷が直ぐに発生した。

【産業上の利用可能性】

【0048】

本発明の被覆工具は、その皮膜表面が優れた耐摩耗性、耐熱性、摺動特性を有することから、ダイカスト装置に使用される金型や鋳抜きピン、そしてそのプランジャーのピストンリング等の、溶融金属に接して使用される鋳造用部材への転用も可能である。また、その他には、各種機械を構成する摺動部品にも適用できる。

【技術分野】

【0001】

本発明は、例えばプレス加工、鍛造用の金型や、パンチ、鋸刃等の切断工具、そしてドリル等の切削工具といった、被加工材との摺動環境において耐摩耗性や耐カジリ性といった摺動特性が要求される被覆工具に関するものである。

【背景技術】

【0002】

近年、金型やドリル等の工具は、その使用環境がより過酷になっており、更なる寿命改善が求められている。そのうち、摩耗やカジリ等の損耗は工具作業面と被加工材が摺動することで生じ、特に激しい摺動環境にあるプレス加工や鍛造用金型等の塑性加工用工具では顕著である。そこで、工具の作業面には様々な表面処理を施しておくことで、作業面の耐摩耗性や耐カジリ性を高める手法が広く実施されてきている。なかでもコーティング(被覆)による手法は、ビッカース硬度でHV1000を超える硬質皮膜を被覆できるものであり、基材表面との密着性にも優れることから、それを適用した被覆工具の寿命は大きく向上する。

【0003】

上記の硬質皮膜には、例えば化学蒸着法(CVD法)で被覆したチタン炭化物(元素構成としてTiCで表記する。以下、同様)や、塩浴法で被覆したVCのほか、物理蒸着法(PVD法)で被覆したTiCN、TiC、VCN、VC、AlCrNなどの、いずれもHV2000以上の皮膜が実用化されている。各種の被覆手段のなかでは、被覆時の温度が焼戻し温度以下の低温とできるPVD法が、工具の被覆処理に有効である。

そして、被加工材の高強度化、加工製品の高精度化、成形サイクルの高速化が進む塑性加工用金型では、その作業面への負荷が特に増大していることから、硬質皮膜を形成した被覆金型が多用されており、特に冷間加工用は高硬度でかつ摩擦係数の低いTiCNやTiCが使用されている。

【0004】

最近の金型には、更なる被加工材の高強度化、金型の複雑形状化に加えて、温熱間加工にも対応できるように、優れた耐熱性も求められるようになってきた。これに対して金型へのPVD法を用いた硬質皮膜としては、耐摩耗性および耐酸化性に優れる上記のAlCr系の窒化物皮膜を基にして、これに第3元素を添加した、例えばAlCrSi系の窒化物皮膜(特許文献1、2)がある。また、切削工具の硬質皮膜にはAlCrV系の窒化物皮膜(非特許文献1)、そしてAlVCrSi系の窒化物皮膜がある。(特許文献3)

さらには、切削工具および摺動部材に適した硬質皮膜として、AlCr系の窒化物とVの窒化物の積層構造が開示されている。(特許文献4)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−042146号公報

【特許文献2】特開2003−321764号公報

【特許文献3】特開2005−262388号公報

【特許文献4】特開2005−256081号公報

【非特許文献】

【0006】

【非特許文献1】R.Franzら著「Influence of phase transition on the tribological performance of arc−evaporated AlCrVN hard coatings」,Surface & Coatings Technology 203,2009年,p.1101−1105

【発明の概要】

【発明が解決しようとする課題】

【0007】

被覆工具の更なる寿命改善のためには、上述した硬質皮膜の耐摩耗性、耐熱性、摺動特性を優れたレベルで兼備させる必要がある。

この場合、特許文献1、2のAlCrSi系の窒化物皮膜は高硬度かつ耐熱性には優れているが、製品成形時の摩擦抵抗が大きく、摺動特性に改善の余地がある。また、非特許文献1に記載されているAlCrV系の窒化物皮膜は、耐熱性、摺動特性には優れるものの、皮膜硬度が低く、耐摩耗性に課題が残る。そして、特許文献3のAlVCrSi系の窒化物皮膜であっても、その多元系の成分調整は容易ではなく課題が残る。さらに、特許文献4のAlCr系の窒化物とVの窒化物の積層構造であったとしても、耐摩耗性の改善には余地があった。

【0008】

そこで本発明は、冷間から温熱間の使用環境でも作業面での摺動特性に優れる、塑性加工用金型や切削工具に最適な被覆工具及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、被加工材との摺動環境にある被覆工具において、その硬質皮膜に生じる損耗機構に着目した。そして、硬質皮膜の損耗機構には、皮膜の硬度及び耐熱性自体が低いことによる摩耗、そして、被加工材が局部的に付着することで、その付着物を介して生じる損傷に起因するものがあることを知見した。そこで、これら両方の損耗を同時に抑制し得る手法について研究した結果、この抑制には有利な皮膜形態が存在し、それを発現するための元素構成と皮膜構造があることを見いだした。

【0010】

すなわち、本発明は、工具基材の表面に、AlCrSi系の窒化物とVの窒化物が交互に積層された硬質皮膜を被覆した被覆工具であって、該硬質皮膜の膜厚が3μm以上、表面粗さがRa<0.2μm、Rz<2.0μm、Rsk<0である摺動特性に優れた被覆工具である。また、硬質皮膜の膜厚を8μm以上とすることで、工具寿命を大きく改善できるので好ましい。

交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことが好ましい。さらに、交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚が1.5倍以上であることが好ましい。これらの硬質皮膜は、物理蒸着法で被覆されることがより好ましい。

また、本発明の製造方法は、工具基材の表面に、窒素雰囲気中でAlCrSi系の合金ターゲットを使用した物理蒸着法によるAlCrSi系の窒化物の被覆と、窒素雰囲気中でV金属ターゲットを使用した物理蒸着法によるVの窒化物の被覆を繰り返すことで、AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が3μm以上の硬質皮膜を被覆し、該硬質皮膜の表面をダイヤモンドペーストを用いてバフ研磨し、Ra<0.2μm、Rz<2.0μm、Rsk<0にする摺動特性に優れた被覆工具の製造方法である。

AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が8μm以上の硬質皮膜を被覆することが好ましい。

AlCrSi系の合金ターゲットとV金属ターゲットへ投入する電流比は、AlCrSi系の合金ターゲット/V金属ターゲットが2.0以下であることが好ましい。

【0011】

本発明であれば、その表面に被覆されている硬質皮膜は、冷間から温熱間の使用領域に亘って耐摩耗性、耐熱性に優れ、そして摺動特性に優れることから、被覆工具の寿命を飛躍的に向上させることが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明例である試料No.1の硬質皮膜断面の、透過型電子顕微鏡観察写真であり、本発明の皮膜構造を示す一例である。

【図2】本発明例と比較例のボールオンディスク試験による皮膜の損傷形態を示す皮膜表面の拡大写真であり、本発明の効果を示す一例である。

【発明を実施するための形態】

【0013】

本発明の重要な特徴の1つは、被覆工具における、上記2種の機構による損耗を同時に抑制できる最適な元素構成の組合せと皮膜構造を見出したことにある。つまり、これらの損耗を抑制するには、硬質皮膜自体が耐摩耗性、耐熱性に優れることも然ることながら、特には被加工材との摺動特性に優れることが、上記の損耗抑制に有効である。

【0014】

そして、耐摩耗性と耐熱性に優れるAlCrSi系の窒化物と、摺動特性に優れるVの窒化物とを積層構造にすることを見出した。積層構造とすることで、工具使用環境下においてVの窒化物が、摺動特性に優れるVの酸化物を皮膜表面に成形し、AlCrSi系の窒化物が持つ耐摩耗性と耐熱性を阻害することなく摺動特性を大きく改善することができる。さらに、これらの効果を発揮するためには、積層構造の最適な膜厚と表面状態があることを見出して本発明に到達した。以下、その詳細について説明する。

【0015】

AlCrSi系の窒化物はHV3000以上の高硬度であり耐摩耗性に優れ、さらには耐熱性も優れることから、摩耗形態の損傷を抑制することができる。しかし、本発明者の研究によれば、耐熱性と耐摩耗性に優れるAlCrSi系の窒化物であっても、苛酷な摺動環境下では、その使用中における皮膜表面では、局所的に被加工材が付着し易く、皮膜表面上で摺動抵抗が不均一となり、カジリや焼付きが発生して皮膜の損傷が発生する場合があることを突き止めた。特に、被加工材がFe系の場合、被加工材から発生するFe酸化物が皮膜表面を損傷させる場合があった。

【0016】

一方、Vの窒化物は25〜200℃の使用温度域においてVを主体とする化合物が該温度域では適度に酸化され、それが薄い酸化層として基材表面に形成されると、相手材(被加工材)との親和性を低下させため、摺動特性に優れることを確認した。

そして、被加工材がFe系の場合でも、Vの酸化物は、Fe酸化物と反応して、Fe酸化物を軟化させるので、皮膜への攻撃性が低減するため摺動抵抗を抑制し、更には、皮膜表面に形成されるVの酸化物の直上に、微結晶のFe酸化物が薄く均等に付着することで、Fe酸化物自体も摺動特性の向上に起因することを見出した。

上記のVの窒化物を被覆した工具では、その使用中における皮膜表面への被加工材の付着を低減できるので、該機構による工具損耗を抑制できる。しかし、概ね300℃以上の使用温度域になると、Vの窒化物の酸化は更に進行することから、酸化膜形成による損耗防止には引続き寄与するものの、一方では、この過剰な酸化自体が皮膜の摩耗を助長する。

【0017】

この課題に対しては、優れた耐摩耗性と耐熱性を有する硬質皮膜の特性を阻害することなく、Vの窒化物を含有させて優れた摺動特性を付与することができれば、上記の損耗抑制効果は導入しつつも、この硬質皮膜は温熱間の使用領域でも安定して継続使用することができる。

そしてこの場合、Ti系炭化物や窒化物はHV3000以上の高硬度が得られることから、耐摩耗性には優れるものの、自身の酸化温度が低いため、工具の作業面温度が上昇すると皮膜の摩耗が進行しやすい。一方、AlCrSi系の窒化物においては、HV3000以上の高硬度が得られるので、耐摩耗性に優れ、そして上述した通り耐熱性にも優れることから、Ti系炭化物等に懸念される上記の問題もない。但し、Vの窒化物には見られるような酸化は生じないので、それ単独では摺動特性に乏しく、被加工材の付着に起因する局部的な摩耗には対応し難い。

【0018】

そこで、本発明は、AlCrSi系の窒化物とVの窒化物の積層構造からなる硬質皮膜とすることで、酸化保護皮膜を生成するVの窒化物の優れた摺動作用が、耐摩耗性と耐熱性に優れたAlCrSi系の窒化物の特性を損なうことなく付与できることを見出した。これにより、優れた耐摩耗性および耐熱性、そして摺動特性が、冷間から温熱間の使用領域に亘って同時に達成される。上記の諸特性をバランスよく併せもった本発明の被覆工具は、その使用中の各温度環境でも皮膜摺動面の凹凸発生が抑えられ、かつ被加工材への攻撃性も低いことから、摺動時に発生するカジリ等の損傷を抑制し、工具寿命を改善できる。

【0019】

本発明の採用するAlCrSi系の窒化物とVの窒化物の積層皮膜はその個々の窒化物層の両特性をより効果的に発現させるためには、ナノレベルの厚さであることが好ましい。そしてこの場合の好ましい膜厚は、AlCrSi系の窒化物の膜厚が100nm以下であり、Vの窒化物の膜厚が100nm以下である。

工具使用環境下で十分な摺動特性を得るためには、交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことが好ましい。そして、その個々のAlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚が1.5倍以上であれば、摺動特性を高めるVの酸化物が十分に生成されるのでより好ましい。Vの窒化物の膜厚が厚くなり過ぎると、使用環境によっては、耐摩耗性が低下する場合もあり、Vの窒化物の膜厚は、AlCrSi系の窒化物の膜厚の4.0倍以下とすることが好ましい。

【0020】

そして、各構成元素の割合調整において本発明では、Vの窒化物の金属組成成分はVの一元素で固定されているので、もう一方のAlCrSi系の窒化物の組成を所定のものに調整するのが最適である。そして、このときのAlCrSi系の窒化物を構成する各元素種の割合は、AlaCrbSicN(但し、a、b、cは原子比を示し、a+b+c=1)の表記にて、a、b、c≠0かつa+b>0.5の組成であることが好ましい。更に好ましくはa+b>0.8である。耐熱性が優れるAlの含有量がCrより多い方がより好ましい。

【0021】

硬質皮膜の膜厚を3μm以上とする。

プレス成形では、皮膜表面から加えられる力が大きいため、皮膜がこれよりも薄いと皮膜強度が乏しくなり、皮膜が損傷し易くなる。特に、高負荷環境では、皮膜と基材の界面に大きな力が加わるため、皮膜と基材の弾性変形量の違いから、皮膜剥離や皮膜損傷が発生し易く、工具寿命に及ぼす膜厚の影響が大きくなる。そのため、高負荷環境下では、膜厚を8μm以上とすることが好ましい。

硬質皮膜の膜厚が厚くなり過ぎると、皮膜剥離が発生し易くなる場合があり、膜厚は20μm以下であることが好ましい。より好ましくは15μm以下である。

【0022】

表面粗さをRa<0.2μm、Rz<2.0μm、Rsk<0とする。

硬質皮膜の表面には、ドロップレットや皮膜欠陥、不純物等が含まれ、工具として使用するのに適切で無いため、平滑にする必要がある。特に、厚膜になると、ドロップレットや皮膜欠陥が蓄積することで表面粗さが低下するので、皮膜表面を平滑にする必要がある。

そして、摺動環境下では、皮膜表面の凸部が起点となり、被加工材の付着が発生して皮膜剥離や摩耗が発生する。そのため、凸部を低減させることが最も重要となる。

そのため、一般的な表面粗さであるRa、Rzのみでは(ISO4287−1997)、凸部の頻度を把握するには不十分であり、Ra、Rzに加えては、Rskの制御が重要となる。

表面粗さRsk値(ISO4287−1997)は、振幅分布曲線の中心線に対する対象性を示すパラメーターである。例えば、表面に凹部が多い皮膜表面の場合は、Rsk<0を示し、凸部が多い場合にはRsk>0を示し、凸部と凹部の頻度を管理することが可能である。

そして、表面粗さを上記の範囲に制御することで、Vの窒化物層を含む被覆工具では、工具の使用環境下で基材表面に形成されるVの酸化物が極めて均等に薄く成形されるため、摺動特性が向上する。そして、被加工材がFe系である場合には、Vの酸化物上にFe酸化物が皮膜全体に薄く均一に付着することで、摺動特性を向上させることができる。

【0023】

本発明が採用する上記の硬質皮膜は、その被覆方法について特に限定されるものではない。しかし、工具基材への熱影響、工具製品の疲労強度、そして皮膜の密着性等を考慮すると、基材がダイス鋼もしくは高速度鋼であれば、その焼戻し温度以下の低温で成膜でき、皮膜に圧縮応力が残留するアークイオンプレーティング法もしくはスパッタリング法等の物理蒸着法(PVD法)が好ましい。

【0024】

本発明において、PVD法を採用して積層皮膜を形成する場合、その成膜にV(バナジウム)金属ターゲットを用いることができる。V金属ターゲットは加工性が良く製造が容易であるという利点がある。したがって、工具基材の表面に、窒素雰囲気中でAlCrSi系の合金ターゲットを使用した物理蒸着法によるAlCrSi系の窒化物の被覆と、窒素雰囲気中でV金属ターゲットを使用した物理蒸着法によるVの窒化物の被覆を繰り返すことで、本発明の被覆工具を容易に得ることができる。

より具体的には、製造が容易なV金属の単体と、成分の調整されたAlCrSi合金との個々でなる2種類以上のターゲットを準備する。そして、複数のターゲットが取り囲む中心で基材が回転する構造の、ターゲット成分が交互に被覆されるPVD装置を使用することができる。この時、その成膜雰囲気を窒素に調節することで、回転する基材表面がAlCrSi合金ターゲット前面を通過する際にはAlCrSi系の窒化物が被覆され、V金属ターゲット前面を通過する際にはVの窒化物を被覆することができる。

【0025】

本発明の表面粗さを達成するためには、コーティング後の磨き方法が重要となる。従来のコーティング磨き方法である、研磨紙による磨きや、樹脂とダイヤモンド粒子からなるメディアを照射する磨きでは、RaやRzの表面粗さは平滑化するも、凸部こそを確実に低減させることは容易ではない。そこで、ダイヤモンドペーストを用いたバフ研磨を実施することにより凸部が減少し、RaやRzだけでなくRskの値を効率的に小さくすることができて好ましい。

【0026】

ターゲットを使用する物理蒸着法では、ターゲットの各成分により被覆レートが異なるため、ターゲットへ投入する電流を制御することで、個々の膜厚を制御することができる。本発明で使用するAlCrSi系の合金ターゲットとV金属ターゲットでは、Vの金属ターゲットの方がAlCrSi系の合金ターゲットよりも成膜レートが高いため、AlCrSiの窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚膜となり易い。

そこで、工具使用環境下で十分な潤滑特性を得るために、AlCrSiの窒化物の膜厚よりも、Vの窒化物の膜厚の方を厚膜とするには、AlCrSi系の合金ターゲットとV金属ターゲットへ投入する電流比を、AlCrSi系の合金ターゲット/V金属ターゲットが2.0以下とすることが好ましい。この場合、AlCrSi系の合金ターゲットへ投入する電流を小さくしても良いし、V金属ターゲットへ投入する電流を大きくしても良い。より好ましくは、1.5以下である。

一定の成膜レートを確保するためには、ターゲットへ投入する電流は、80A以上であることが好ましい。ターゲットへ投入する電流が大きくなり過ぎると、成膜が安定し難いので、160A以下とすることが好ましい。

【0027】

本発明の採用する硬質皮膜は、その各々がAlCrSi系の窒化物とVの窒化物の化合物構造を有し、最適な膜厚と表面状態とすることでその特性を発揮できる。よって、AlCrSi系の窒化物とVの窒化物の一部又は全部が炭窒化物、酸炭窒化物の形態をとったとしても本発明の作用効果は発揮される。

【実施例1】

【0028】

実施例1では、ボールオンディスク試験機にて、皮膜組成の有する特性を評価した。

表面処理を行う基材は、JISに規定される高速度鋼SKH51の円盤状試験片(直径20mm×厚さ5mm)を準備した。これは、真空中1180℃の加熱保持より窒素ガス冷却により焼入れ後、540〜580℃での焼戻しにより64HRCに調質したものである。そしてこれらの平面を、表面粗さRa0.016μm、Rz0.016μm、Rsk−0.116に鏡面機械研磨した後、アルカリ超音波洗浄を行った。

【0029】

成膜手段には、アークイオンプレーティング法を用いた。その成膜は複数のターゲットが取り囲む中心で基材が回転する構造のPVD装置を用いて行うものであり、そのアーク蒸発源には表1に示す第1、第2のターゲットを設置した。そして基材をチャンバー内の、遊星機構を有する冶具テーブル上の、回転機構を有したプレートに設置した。なお、テーブルと、テーブル上のプレートは夫々独立して回転する。

【0030】

次に、チャンバー容積が1.4m3(処理品の挿入空間は0.3m3)のアークイオンプレーティング装置内において、温度773K、1×10−3Paの真空中で加熱脱ガスを行った後、723Kの温度においてArプラズマによるクリーニングを行った。そして装置内に反応ガスの窒素を導入し、各種ターゲット上にアーク放電を発生させて、723Kのもとで、反応ガス圧力は3Pa、テーブル回転数は5rpm、コーティング時の基材には−100Vのバイアス電圧を印加して被覆した。また、V金属ターゲットへ投入する電流を変えることで、各膜厚比を調整した。

試料No.1〜5では、硬質皮膜のトータルの膜厚が約3.5μm、試料No.6、7ではトータルの膜厚が約8μmなるよう成膜時間を調整した。表1に成膜条件を示す。

【0031】

【表1】

【0032】

被覆後の試料は、所定の表面粗さになるよう粒径3μmのダイヤモンドペーストを用いたバフ研磨にて皮膜表面を平滑化した。そして、各試料の皮膜表面の表面粗さRa、Rz、Rsk値は、触針式粗さ計(株式会社東京精密製 SURFCOM480A)を使用し、評価長さ4mm、測定速度0.3mm/s、カットオフ値0.8mmの条件にて測定した。

皮膜表面の硬度は、ビッカース硬さ試験機(株式会社ミツトヨ製 HM100)を使用し、150kgfの荷重にて測定した。

積層皮膜の平均膜厚は、透過電子顕微鏡観察で測定した。トータルの膜厚は電子顕微鏡観察で測定した。表2に各測定結果を示す。

【0033】

【表2】

【0034】

AlCrSiの窒化物層とVの窒化物層が交互に積層した試料No.1〜3は、硬度がHV3000以上であった。Vの窒化物層の膜厚が厚くなると、硬度が低下する傾向であった。試料No.5のVの窒化物は、硬度がHV2100であり、AlCrSiの窒化物を含有する皮膜に比べて低硬度となった。

交互に積層された個々の膜厚は、測定領域の隣り合う各10層の膜厚の平均から求めた。

試料No.1の積層皮膜の個々の膜厚は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約6nmの厚さであった。図1に試料No.1の、透過型電子顕微鏡による皮膜の断面観察写真を示す。

試料No.2は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約4.5nmの厚さであった。試料No.3は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約3nmの厚さであった。試料No.6は、AlCrSi系の窒化物層が約3nm、Vの窒化物層が約6nmであった。

各試料の表面粗さは、Ra<0.2μm、Rz<2.0μm、Rsk<0であった。

【0035】

試料No.1〜7について、相手材をJIS軸受鋼SUJ2としたときの摺動特性を評価した。試験条件は、ボールオンディスク試験機(CSM Instruments社製Tribometer)を使用した。25℃(常温)〜400℃の大気中にて、コーティング皮膜にSUJ2球(直径6mm)を2Nの荷重で押し付けながら、円盤状試験片を150mm/秒の速度で回転させた。試験距離は、100mとし、摩擦係数は10m、20m、30m、40m、50m、60m、70m、80m、90m、100mでの値の平均値をとった。表3に各温度における各種皮膜の摩耗係数を示す。

【0036】

【表3】

【0037】

AlCrSiの窒化物とVの窒化物の積層構造である試料No.1〜3、6は、Vの窒化物である試料No.5と同等に摩擦係数が低くなった。試料No.1〜3の積層周期の比較から、Vの窒化物層の比率が少なくなるに伴い、摩擦係数が高くなった。Vの窒化物を含有していないAlCrSiの窒化物である試料No.4、7は、本発明例に比べて摩耗係数が高くなった。

【0038】

さらに、上記試験後の皮膜表面については、表面粗さ計(東京精密株式会社製 サーフコム480A)にて、1.5mm/sの条件で皮膜摺動部の凹凸を測定し、相手材の付着や皮膜の摩耗状態を評価した。つまり、表面凹凸値がプラス(+)の場合は付着形態であり、マイナス(−)の場合は皮膜が摩耗していることを意味している。表4に皮膜の摩耗状態の測定結果を示す。(図2には皮膜表面の拡大概観写真を示す。)表5には、相手材φ6SUJ2ボールの摩耗の測定結果を示す。

【0039】

【表4】

【0040】

【表5】

【0041】

試料No.1〜3、6は、耐摩耗性と耐熱性に優れるAlCrSiの窒化物を含有しているため、各温度環境において摺動部の凹凸が少なくなった。そして、摺動特性の優れるVの窒化物層も含有しているため、相手材の摩耗径も各温度環境でほぼ同等であり、相手材への攻撃性も少なくなった。

一方、試料No.4、7は、摺動性能の優れるVの窒化物層を含有しておらず、表4に示すように、25℃の試験環境から皮膜表面に相手材が局部的に付着した。そして、試験温度が高くなるに伴い、その付着量が増加した。また、付着量の増加に伴い、相手材への攻撃性も大きくなり、表5に示すようにボールの摩耗径が極めて大きくなった。

試料No.5は、局部的な付着が発生せず、表5に示すように相手攻撃性も低くなった。しかし、200℃以上の試験環境では皮膜の耐熱性が低く、皮膜の酸化が進行し、表4に示すように皮膜の摩耗量が増加した。

AlCrSiN膜とVN膜はいずれも、各試験温度においても、摺動面における相手材の付着量、または、皮膜の摩耗量にバラツキが大きく、本発明組成のAlCrSiの窒化物とVの窒化物の積層皮膜と比べて摺動特性が劣る結果となった。

【実施例2】

【0042】

次に、実金型の使用環境を想定した、硬質皮膜への負荷加重がより大きい、往復動摩擦摩耗試験で実際の耐久性を評価した。

表面処理を行う基材には、真空中1050℃の加熱保持より窒素ガス冷却により焼入れ後、540〜580℃での焼戻しにより45HRCに調質した、JISに規定されるダイス鋼SKD61の角状試験片(180×20×20)を準備した。そしてこれらの平面を表面粗さRa0.016μm、Rz0.016μm、Rsk−0.116に鏡面機械研磨した後、アルカリ超音波洗浄を行った。

【0043】

成膜手段には、実施例1と同様の、アークイオンプレーティング法を用いた。実施例1と同様の条件でArプラズマによるクリーニングを行った。そして装置内に反応ガスの窒素を導入し、各種ターゲット上にアーク放電を発生させて、723Kのもとで、反応ガス圧力は3Pa、テーブル回転数は5rpm、コーティング時の基材には−100Vのバイアス電圧を印加して、試料No.8〜No.19を被覆した。被覆時間を調整することで膜厚を変化させた。

そして、粒径3μmのダイヤモンドペーストを用いたバフ研磨で、試料No.8〜17の皮膜表を平滑化した。

試料No.18、19は#600番と、#1000番の研磨紙にて皮膜表面を平滑化した。成膜条件を表6に示す。

【0044】

【表6】

【0045】

表面を平滑化した試料No.8〜23について、実施例1と同様の方法で、表面粗さ、膜厚を測定した。そして、往復動摩擦摩耗試験機(株式会社共和技研)を用いて、損傷回数と摩擦係数を測定した。摺動する相手材には、φ10×16のSKD61(45HRC)を用いた。測定荷重は200kgf、測定速度は150mm/s、摺動距離は300mm往復、試験条件は常温、無潤滑にて試験を実施した。

往復摩擦摩耗試験の回数を300往復までとし、皮膜が損傷して基材が露出した時点の回数で評価を行った。摩擦係数は、摺動時の摩擦応力を測定荷重で除算して求めた。

各種特性評価の結果を表7に示す。

【0046】

【表7】

【0047】

本発明例の中でも、膜厚が8μm以上である試料No.8〜14は、高負荷がかかる往復動摩擦摩耗試験でも、皮膜損傷が発生しなかった。

本発明の試料No.15〜17は、試料No.8〜14と比べて膜厚が薄く、高負荷の使用環境下では、皮膜損傷が発生した。

試料No.18は、本発明例の試料No.9とRa、Rzは同程度であるが、Rsk>0で、皮膜表面に凸部が多く存在した。そのため、膜厚が厚いにもかかわらず、摺動抵抗が高く、凸部を起点とした摩耗粉の発生が原因で、皮膜損傷が発生した。

試料No.19は、表面粗さが本発明の規定する範囲を満たさず、膜厚も好ましい範囲内にないため、皮膜損傷が直ぐに発生した。

【産業上の利用可能性】

【0048】

本発明の被覆工具は、その皮膜表面が優れた耐摩耗性、耐熱性、摺動特性を有することから、ダイカスト装置に使用される金型や鋳抜きピン、そしてそのプランジャーのピストンリング等の、溶融金属に接して使用される鋳造用部材への転用も可能である。また、その他には、各種機械を構成する摺動部品にも適用できる。

【特許請求の範囲】

【請求項1】

工具基材の表面に、AlCrSi系の窒化物とVの窒化物が交互に積層された硬質皮膜を被覆した被覆工具であって、該硬質皮膜の膜厚が3μm以上、表面粗さがRa<0.2μm、Rz<2.0μm、Rsk<0であることを特徴とする摺動特性に優れた被覆工具。

【請求項2】

硬質皮膜の膜厚が8μm以上であることを特徴とする請求項1に記載の摺動特性に優れた被覆工具。

【請求項3】

交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことを特徴とする請求項1ないし2に記載の摺動特性に優れた被覆工具。

【請求項4】

交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚が1.5倍以上であることを特徴とする請求項3に記載の摺動特性に優れた被覆工具。

【請求項5】

硬質皮膜は物理蒸着法により被覆したことを特徴とする請求項1ないし4のいずれかに記載の摺動特性に優れた被覆工具。

【請求項6】

工具基材の表面に、窒素雰囲気中でAlCrSi系の合金ターゲットを使用した物理蒸着法によるAlCrSi系の窒化物の被覆と、窒素雰囲気中でV金属ターゲットを使用した物理蒸着法によるVの窒化物の被覆を繰り返すことで、AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が3μm以上の硬質皮膜を被覆し、該硬質皮膜の表面をダイヤモンドペーストを用いてバフ研磨し、Ra<0.2μm、Rz<2.0μm、Rsk<0にすることを特徴とする摺動特性に優れた被覆工具の製造方法。

【請求項7】

AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が8μm以上の硬質皮膜を被覆することを特徴とする請求項6に記載の摺動特性に優れた被覆工具の製造方法。

【請求項8】

AlCrSi系の合金ターゲットとV金属ターゲットへ投入する電流比は、AlCrSi系の合金ターゲット/V金属ターゲットが2.0以下であることを特徴とする請求項6ないし7に記載の摺動特性に優れた被覆工具の製造方法。

【請求項1】

工具基材の表面に、AlCrSi系の窒化物とVの窒化物が交互に積層された硬質皮膜を被覆した被覆工具であって、該硬質皮膜の膜厚が3μm以上、表面粗さがRa<0.2μm、Rz<2.0μm、Rsk<0であることを特徴とする摺動特性に優れた被覆工具。

【請求項2】

硬質皮膜の膜厚が8μm以上であることを特徴とする請求項1に記載の摺動特性に優れた被覆工具。

【請求項3】

交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚の方が厚いことを特徴とする請求項1ないし2に記載の摺動特性に優れた被覆工具。

【請求項4】

交互に積層されたAlCrSi系の窒化物とVの窒化物の個々の膜厚は、AlCrSi系の窒化物の膜厚よりも、Vの窒化物の膜厚が1.5倍以上であることを特徴とする請求項3に記載の摺動特性に優れた被覆工具。

【請求項5】

硬質皮膜は物理蒸着法により被覆したことを特徴とする請求項1ないし4のいずれかに記載の摺動特性に優れた被覆工具。

【請求項6】

工具基材の表面に、窒素雰囲気中でAlCrSi系の合金ターゲットを使用した物理蒸着法によるAlCrSi系の窒化物の被覆と、窒素雰囲気中でV金属ターゲットを使用した物理蒸着法によるVの窒化物の被覆を繰り返すことで、AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が3μm以上の硬質皮膜を被覆し、該硬質皮膜の表面をダイヤモンドペーストを用いてバフ研磨し、Ra<0.2μm、Rz<2.0μm、Rsk<0にすることを特徴とする摺動特性に優れた被覆工具の製造方法。

【請求項7】

AlCrSi系の窒化物とVの窒化物が交互に積層された膜厚が8μm以上の硬質皮膜を被覆することを特徴とする請求項6に記載の摺動特性に優れた被覆工具の製造方法。

【請求項8】

AlCrSi系の合金ターゲットとV金属ターゲットへ投入する電流比は、AlCrSi系の合金ターゲット/V金属ターゲットが2.0以下であることを特徴とする請求項6ないし7に記載の摺動特性に優れた被覆工具の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−183545(P2011−183545A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−23656(P2011−23656)

【出願日】平成23年2月7日(2011.2.7)

【出願人】(000233066)日立ツール株式会社 (299)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成23年2月7日(2011.2.7)

【出願人】(000233066)日立ツール株式会社 (299)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]