摺動部品の加工精度計測装置

【課題】 摺動穴部品と摺動軸部品との摺動抵抗から摺動部品の加工精度を計測する加工精度計測装置を提供することを目的とする。

【解決手段】 摺動穴部品1と該摺動穴部品1の中に摺動自在に嵌装される摺動軸部品2の加工時における加工精度計測装置において、摺動穴部品1と摺動軸部品2のいずれか一方を駆動して互いを摺動させる駆動手段(電動機3、動力伝達手段4および電源5)と、駆動手段が供給する動力を計測する動力計測手段6と、摺動穴部品1と摺動軸部品2の相対位置を計測する位置計測手段とを備え、動力計測手段6により得られる動力計測値から摺動穴部品と摺動軸部品とが摺動するときの摺動抵抗値を算出し、摺動抵抗値と位置計測手段による相対位置計測値とから加工精度を計測することを特徴とする。

【解決手段】 摺動穴部品1と該摺動穴部品1の中に摺動自在に嵌装される摺動軸部品2の加工時における加工精度計測装置において、摺動穴部品1と摺動軸部品2のいずれか一方を駆動して互いを摺動させる駆動手段(電動機3、動力伝達手段4および電源5)と、駆動手段が供給する動力を計測する動力計測手段6と、摺動穴部品1と摺動軸部品2の相対位置を計測する位置計測手段とを備え、動力計測手段6により得られる動力計測値から摺動穴部品と摺動軸部品とが摺動するときの摺動抵抗値を算出し、摺動抵抗値と位置計測手段による相対位置計測値とから加工精度を計測することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摺動部品、たとえばエンジンのシリンダとピストンの加工精度計測装置に関するものである。

【背景技術】

【0002】

エンジンでは、シリンダにピストンが挿入され、燃焼室内に燃料と空気の混合ガスの吸入・圧縮、燃焼ガスの膨張・排気の行程を行うためにピストンがシリンダとの間で高速で往復摺動する。このとき、シリンダ内径とピストン外径との間のクリアランスが過大であると混合ガス、燃焼ガスの漏れが生じ、エンジンの燃焼ロスにつながる。逆にクリアランスが過小の場合、摺動抵抗が大きくなるため機械的ロスを生じ、さらに摩耗による摩耗粉が軸受部や潤滑経路に入り込むことによる不具合も懸念される。

かかる不具合を防止するためには、シリンダの内周面は、ピストン外周面との間のクリアランスをピストンとの摺動範囲にわたって適正にする必要がある。このため、シリンダの内径寸法、円筒度等に高い精度が要求されている。

【0003】

【特許文献1】特許第3728720号公報(段落[0035],及び図1)

【特許文献2】特開2003−343349号公報(段落[00],及び図)

【0004】

これに対し、特許文献1にシリンダの内径寸法をエアマイクロメータで計測する方法が開示されている。エアマイクロメータを軸心方向に移動、あるいは軸心まわりに回転させて複数箇所の内径寸法データを取得するものである。

しかしながら、この計測方法はエアーマイクロが測定子と計測物との間の隙間をマスターゲージを基準として比較計測することを原理とするものであるため、内径寸法は計測できても軸心の振れを表す円筒度を直接計測することはできないという問題があった。

また、円筒度を何らかの別の手段(たとえば内径寸法の軸心方向変化をデータ処理する等)で計測できたとしても、内径寸法と円筒度を別個に計測、管理しなければならないため、前述のように摺動範囲全域で寸法公差、形状公差を厳しく設定することは、計測コストを増大されるばかりでなく、両公差を同時に満足させなければならないために製造歩留まりの悪化を引き起こすことになる。

【0005】

一方、特許文献2には、ピストン摺動特性を計測する方法が開示されている。実機ピストンリングを装着した模擬ピストンを実機シリンダライナを装着した模擬シリンダジグに組み込み、模擬ピストンを固定、模擬シリンダジグを直進往復動させることによって実機エンジンと同様の摩擦状況におき、模擬ピストンに設けた荷重検出器を介してピストン荷重を計測するものである。しかしながら、実機エンジンの運転状態を模擬してピストンリングとシリンダライナ間の摩擦挙動を把握するものであり、シリンダとピストンとの相対位置を計測してもいないため、加工データを得ることはできない。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題点に鑑み、摺動穴部品と摺動軸部品との摺動抵抗から摺動部品の加工精度を計測する加工精度計測装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は以下の手段を採用する。

すなわち、請求項1に記載の発明は、摺動穴部品及び該摺動穴部品の中に摺動自在に嵌装される摺動軸部品の加工精度計測装置において、前記摺動穴部品と前記摺動軸部品のいずれか一方を駆動して互いに摺動させる駆動手段と、前記駆動手段が供給する動力を計測する動力計測手段と、前記摺動穴部品と前記摺動軸部品の相対位置を計測する位置計測手段とを備え、前記動力計測手段により得られる動力計測値から前記摺動穴部品と前記摺動軸部品とが摺動するときの摺動抵抗値を算出し、該摺動抵抗値と前記位置計測手段による相対位置計測値とから加工精度を計測することを特徴とする。

【0008】

また、請求項2に記載の発明は前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を直線駆動して互いに摺動させることを特徴とする。

【0009】

請求項3に記載の発明は前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を回転駆動して互いに摺動させることを特徴とする。

【0010】

請求項4に記載の発明は、請求項1乃至請求項3のいずれかに記載の加工精度計測装置であって、前記駆動手段が、電動機と、電動機に電力を供給する電源と、電動機の回転出力を前記摺動穴部品または前記摺動軸部品のいずれか一方に所要の方向の運動に変換し、伝達する動力伝達装置とから構成されることを特徴とする。

【0011】

請求項5に記載の発明は、請求項1または請求項4に記載の加工精度計測装置であって、前記駆動手段が、直線駆動手段と回転駆動手段を備え、前記直線駆動手段が前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心方向に直線駆動するとともに、他方を前記回転駆動手段が軸心まわりに回転駆動して互いに摺動させることを特徴とする。

【0012】

さらに、請求項6に記載の発明は、前記加工精度計測装置であって、前記直線駆動手段が、直線駆動用電動機と、前記直線駆動用電動機に電力を供給する電源と、前記直線駆動用電動機の回転出力を軸心方向の直線運動に変換し、前記摺動穴部品または前記摺動軸部品のいずれか一方に伝達する動力伝達装置とから構成され、前記回転駆動手段が、回転駆動用電動機と、前記回転駆動用電動機に電力を供給する電源と、前記回転駆動用電動機の回転出力を軸心まわりの回転駆動に変換して他方の部品に伝達する動力伝達装置とから構成されることを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至請求項6のいずれかに記載の加工精度計測装置であって、前記摺動穴部品と前記摺動軸部品のいずれか一方が模擬部品であることを特徴とする。

【0014】

請求項8に記載の発明は、請求項1乃至請求項7のいずれかに記載の加工精度計測装置であって、前記摺動穴部品がエンジンシリンダであり、前記摺動軸部品がピストンであることを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を駆動して、互いに摺動させるときの摺動抵抗と、互いの相対位置を計測するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した寸法・形状特性を把握することができる。

【0016】

請求項2に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を軸心方向に直線駆動して、互いに摺動させるときの摺動抵抗と、互いの軸心方向の相対位置を計測するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した軸心方向の寸法・形状特性を把握することができる。

【0017】

請求項3に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を軸心まわりに回転駆動して、互いに摺動させるときの摺動抵抗と、互いの軸心まわりの相対位置を計測するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した軸心まわりの寸法・形状特性を把握することができる。

【0018】

請求項4に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を駆動する駆動手段を、電動機と、電動機に電力を供給する電源と、電動機の回転出力を摺動穴部品または摺動軸部品のいずれか一方に所要の方向の運動に変換、伝達する動力伝達装置とから構成したので、摺動部品の駆動を簡素な構成で正確に行うことができる。

【0019】

請求項5に記載の発明によれば、駆動手段を、直線駆動手段と回転駆動手段を備え、直線駆動手段が摺動穴部品と摺動軸部品のいずれか一方を直線駆動するとともに、他方の回転駆動手段が回転駆動するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した軸心方向の寸法・形状特性と軸心まわりの寸法・形状特性とをそれぞれ把握することができる。

【0020】

請求項6に記載の発明によれば、直線駆動手段を、直線駆動用電動機と、直線駆動用電動機に電力を供給する電源と、直線駆動用電動機の回転出力を直線運動に変換して摺動穴部品または摺動軸部品のいずれか一方に伝達する動力伝達装置とで構成し、回転駆動手段を、回転駆動用電動機と、回転駆動用電動機に電力を供給する電源と、回転駆動用電動機の回転出力を回転駆動に変換して他方の部品に伝達する動力伝達装置とで構成したので、摺動部品の軸心方向の直線駆動と軸心まわりの回転駆動とを、簡素な構成で正確に行うことができる。

【0021】

請求項7に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を模擬部品としたので、模擬部品を特別に厳しい精度で製作・管理されたもの(マスターゲージ)とすることができ、他方の実機部品をより高い精度で計測できる。

【0022】

請求項8に記載の発明によれば、エンジンシリンダとピストンの加工精度を正確に計測することができる。

【発明を実施するための最良の形態】

【0023】

以下に、本発明にかかる実施形態について、図面を参照して説明する。

[第一実施形態]

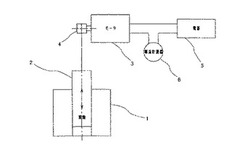

以下、本発明の第一実施形態について、図1を用いて説明する。図1は、本発明の第一実施形態を適用する摺動部品の加工精度計測装置の全体構造を示す説明図である。

摺動穴部品1は、加工精度計測装置の図示しない架台上に固定されている。摺動軸部品2は、摺動穴部品2に軸心方向に直線的に摺動自在に嵌装されている。

電動機3は摺動部品を駆動するものであり、図1の場合、摺動軸部品2を軸心方向に直線駆動するよう配設されている。

【0024】

電動機3には、電動機3を駆動するための電力を供給するための電源5が接続されている。電源5は、後述する電流計測のため、定電圧電源とするのがよく、また精度よく電流計測を行うために安定化電源とすることが望ましい。

電動機3の出力軸には動力伝達手段4の一端が連接され、動力伝達手段4の他端は摺動軸部品2に連接されている。

電動機3と電源5の間に、動力計測手段6が接続されている。動力計測手段6は電流計であって、この計測値と定電圧電源の出力電圧とから、電動機3の動力を計測する。

【0025】

動力伝達手段4の動力変換機構は一定の構成に限定されるものではないが、本発明の目的にかなう精密な駆動を行うためには、直線的なラックアンドピニオン機構あるいはボールねじ機構が望ましい。また摺動部品が相互に往復運動する実機の運転状態を模擬するために、摺動軸部品2を直線往復駆動させる場合には、揺動式のリンク機構やカムフォロワ機構としてもよい。

動力伝達手段4には、さらに摺動穴部品1と摺動軸部品2の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4に入力される電動機3の出力軸の回転変位を計測するものでもよいし、動力伝達手段4から出力される直線変位を計測するものでもよい。

【0026】

なお、図1には、加工精度計測装置を操作する操作手段、動力計測手段および位置計測手段から得られた計測値を記憶する記憶装置、記憶装置に記憶されたデータを処理するデータ処理装置および処理結果を表示する表示装置などを図示していないが、いずれも既知の手段で足りるため、詳述しない。

【0027】

次に、図1の構成を用いたときの作用・効果について説明する。

摺動部品とは、エンジンにおけるシリンダとピストンの組み合わせを代表例とするものであり、このほか、流体装置におけるシリンダとプランジャの組み合わせなどがある。

エンジンの例をとれば、摺動穴部品1はシリンダ、摺動軸部品2はピストンが該当する。

【0028】

一般的に、穴部品の内径を高精度に加工、計測することは難しいとされているので、ここではシリンダの内径加工時の加工精度の計測に本発明を適用する場合について説明する。

実際のエンジンにおけるシリンダは、シリンダブロックのボアの中にシリンダライナが装着されている。シリンダライナは、摺動するピストン(実際はピストンヘッドに装着されたピストンリング)に直接接触されるため、その内径加工には高い精度が求められる。

従って、シリンダの内径加工とは、この場合、シリンダブロック(またはこれを模擬したジグ)に実機シリンダライナを装着した状態で、シリンダライナの内径加工をすることを指す。一方、ピストンは実機のピストンを使用するとピストンリングが装着されているため誤差要因を有するので、厳しい精度で製作・管理された模擬ピストン(マスターゲージ)とするのが良い。

【0029】

計測手順は次のようになる。

電源5から電動機3に電力を供給し、電動機3を駆動すると、電動機3の出力軸の回転が動力伝達手段4に入力され、動力伝達手段4で回転出力が軸心方向の直線運動に変換され、摺動軸部品2を直線運動させる。摺動軸部品2の直線運動の変位は、動力伝達手段4に含まれる図示しない位置計測手段により所定のピッチレートで逐次計測され、位置計測値は、ピッチレートに応じてカウントされる時刻情報とともに図示されない記憶装置に伝送され記憶される。

【0030】

摺動軸部品2は、摺動穴部品1に摺動自在に嵌装されており、摺動軸部品2が摺動することにより、摺動軸部品2の外周面と摺動穴部品1の内周面との接触面で発生する摩擦力は、摺動抵抗となってあらわれる。この摺動抵抗に抗して摺動軸部品2を直線運動させるためには、電源5からより多くの電力を電動機3に供給して電動機3の駆動力を増加させねばならない。電動機3は前記摺動抵抗と一致する駆動力を発生している場合に摺動軸部品2を運動させることができるので、電動機3の駆動力を計測することにより摺動抵抗を計測することができる。

【0031】

動力計測手段6は電流計であり、電源5が定電圧電源であるから、動力計測が可能であり、動力計測値は、電圧情報とともに前記記憶装置に伝送され記憶される。

記憶装置に記憶された位置計測値、動力計測値および時刻情報、電圧情報を必要に応じて処理装置に呼び込み、摺動部品の相対位置に応じた摺動抵抗の分布を算出する。

【0032】

記憶装置には、摺動抵抗と加工量とを関係付ける加工データが記憶されている。加工データは、摺動抵抗が特定の分布にあるときに、摺動穴部品1のどの位置の内周面をどれほどの量を加工すればよいかを細密な実験によって予め調べ、その結果から作成されたものである。

前述の摺動部品の相対位置に応じた摺動抵抗の分布に、さらに記憶装置から呼び出される加工データを加えて演算処理することにより、摺動穴部品1の内周面の加工量を算出することができる。

このように算出された加工量算出値を図示しない表示装置に表示して、引き続き行うべき摺動穴部品1の加工量を参照することができる。

【0033】

摺動軸部品2は、マスターゲージとして特別に厳しい公差で製作されたものであるが、それでも公差内の誤差を含みうる。したがい、摺動軸部品2の外周面の寸法・形状データを記憶装置に記憶させておき、前述の加工量を算出する際に摺動軸部品2の外周面の寸法・形状データを呼び出して加工量を補正してもよい。

【0034】

なお、摺動部品相互間の摺動抵抗に対し、電動機3の駆動力は動力伝達手段4の機械損失分だけ誤差を含みうるが、摺動軸部品2に替えて動力伝達手段4の先端にロードセルを接続して駆動系全体を較正しておくことで、誤差を排除しうる。この較正データも前記記憶装置に記憶させておき、処理装置で摺動抵抗の分布を算出する際に、記憶装置から呼び出してこれを含めた演算処理をすることにより、容易に誤差を排除した摺動抵抗の分布を算出することができる。

【0035】

摺動軸部品2の軸心方向の長さの設定には注意が必要である。摺動軸部品2の長さが短い場合には、摺動抵抗の変化を軸心方向に沿って細かく計測することができるという利点を有するものの、一方で摺動軸部品2が倒れを生ずることがあり、この場合には誤った円筒度の計測を行ってしまうおそれがある。従って、摺動軸部品2の長さはある程度の長さを有することが望ましく、通常は摺動穴部品1の内径に相当する寸法長さ以上にするのが好適である。

【0036】

以上の計測手順で加工精度の計測を行う場合、計測条件として次の点に留意する必要がある。

第一に、計測時の室温管理である。精密加工を行う場合には一般的に室温を管理することが通例であるが、本発明を適用する場合にも同様のことが言える。特に本発明では加工データ、マスターゲージの寸法・形状データ、駆動系の較正データなど、計測値を演算処理する際に用いる基準データを多く用いるため、これら基準データを取得する際の室温の管理と同様に管理しておく必要がある。基準温度は特定の温度に限定されるわけではないが、通常のゲージ管理などに適用される20℃とするのが好適である。

【0037】

第二に、摺動部品の潤滑である。実機を運転する際に行う潤滑とは意味合いが異なるが、加工精度の計測時にも摺動部品に潤滑を施すことが望ましい。無潤滑状態で計測することは必ずしも否定されるものではないが、無潤滑状態の摩擦係数は、周辺環境あるいは摺動面の性状等さまざまな要因に敏感に変化しうるので好ましくない。これに対し、摺動面に潤滑油を塗布すると摩擦係数は大きく低下しつつ安定した特性を示す。ただし、この場合、加工データを取得する場合にも同様の潤滑を施すことが重要である。また、潤滑状態をそろえるために加工データ取得時、加工精度計測時ともに同種の清浄な潤滑油を使用することが望ましい。

【0038】

[第二実施形態]

次に、本発明の第二実施形態について、図2を用いて説明する。

図2は、本発明の第二実施形態を適用する摺動部品の加工精度計測装置の全体構造を示す説明図である。

摺動穴部品1は、加工精度計測装置の図示しない架台上に固定されている。

摺動軸部品2は、摺動穴部品2に軸心まわりの回転方向に摺動自在に嵌装されている。

電動機3は摺動部品を駆動するものであり、図2の場合、摺動軸部品2を回転駆動するよう配設されている。

【0039】

電動機3の出力軸には動力伝達手段4の一端が連接され、動力伝達手段4の他端は摺動軸部品2に連接されている。

動力伝達手段4の動力変換機構は一定の構成に限定されるものではないが、一定の減速比の歯車機構が良い。

【0040】

動力伝達手段4には、さらに摺動穴部品1と摺動軸部品2の軸心まわりの回転方向の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4に入力される電動機3の出力軸の回転変位を計測するものでもよいし、動力伝達手段4から出力される回転変位を計測するものでもよい。

【0041】

電動機3を駆動するための電力を供給するための電源5および動力計測手段6は第一実施形態と同様であるので、説明を省略する。また、その他の図示しない操作手段、記憶装置、処理装置および表示装置なども同様である。

【0042】

第二実施形態は、摺動部品が相互に回転摺動する部品の場合に有効であるばかりでなく、両者が相互に直線摺動する部品の場合においても意義がある。すなわち、直線摺動する摺動部品の場合、駆動機構に連接された摺動軸部品2は、この連接部において軸心まわりの回転が拘束されて摺動穴部品1とは一定の相対的回転位置関係が保持される。しかしながら、摺動軸部品2の軸心まわりの外周寸法・形状は一定でないにもかかわらず、前述の駆動機構との連接部加工において、摺動軸部品2の軸心まわりの外周寸法・形状は考慮されず、任意の向きで連接部加工が施されることになる。摺動穴部品1に、どのような性状の軸心まわりの外周寸法・形状を有する摺動軸部品2が組み合わされるか定まっていないのが通例であるし、一方の部品の交換もあり得るので、摺動穴部品1の内周面は常に所定の精度を確保しておく必要があり、このためには摺動軸部品2を回転摺動させて加工精度を計測することが必要である。

【0043】

第二実施形態の計測手順は、第一実施形態において摺動軸部品2を直線駆動するのに対し、第二実施形態では摺動軸部品2を回転駆動する点が相違するのみで、その他については同様である。

【0044】

これにより得られた計測値は図示されない記憶装置に記憶され、処理装置で演算処理されて摺動部品の回転方向の相対位置(方位位置)に応じた摺動抵抗の分布を算出する。さらに記憶装置に記憶されている加工データ、摺動軸部品2の外周面の寸法・形状データ、動力伝達手段4の較正データを含めて演算処理することにより、補正された加工量を算出することができる。

【0045】

[第三実施形態]

さらに、本発明の第三実施形態について、図3を用いて説明する。

図3は、本発明の第三実施形態を適用する摺動部品の加工精度計測装置の全体構造を示す説明図である。

摺動穴部品1は、加工精度計測装置の図示しない架台上に軸心まわりに回転自在に保持されたテーブル上に固定されている。

摺動軸部品2は、摺動穴部品2に軸心方向に直線的に摺動自在に嵌装されている。

電動機は摺動部品を駆動するものであり、図3の場合、摺動軸部品2を直線駆動するための直線駆動用電動機3aと、摺動軸部品2を回転駆動するための回転駆動用電動機3bが配設されている。

【0046】

電動機3aの出力軸には動力伝達手段4aの一端が連接され、動力伝達手段4aの他端は摺動軸部品2に連接されて、電動機3aの出力軸の回転運動を直線運動に変換するものである。動力伝達手段4aの動力変換機構は一定の構成に限定されるものではないが、第一実施形態について説明したように、直線的なラックアンドピニオン機構あるいはボールねじ機構が望ましい。

【0047】

電動機3bの出力軸には動力伝達手段4bの一端が連接され、動力伝達手段4bの他端は摺動穴部品1を固定するテーブルに連接されて、電動機3bの出力軸の回転運動を前記テーブルが回転運動するよう伝達される。動力伝達手段4bの動力変換機構は一定の構成に限定されるものではないが、一定の減速比の歯車機構が良い。

【0048】

動力伝達手段4aには、さらに摺動穴部品1と摺動軸部品2の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4aに入力される電動機3aの出力軸の回転変位を計測するものでもよいし、動力伝達手段4aから出力される直線変位を計測するものでもよい。

【0049】

動力伝達手段4bには、摺動穴部品1と摺動軸部品2の軸心まわりの回転方向の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4aに入力される電動機3aの出力軸の回転変位を計測するものでもよいし、動力伝達手段4から出力される回転変位を計測するものでもよい。

【0050】

電動機3a、3bをそれぞれ駆動する電力を供給するための電源5a、5bおよび動力計測手段6a、6bは第一実施形態と同様であるので、説明を省略する。また、その他の図示しない操作手段、記憶装置、処理装置および表示装置なども同様である。なお、ここでは、電源5a、5bを電動機3a、3bに対応させて説明したが、別異の電源とする必要はなく、ひとつの共通の電源5として、電動機3a、3bを接続してもよいことはいうまでもない。

【0051】

第三実施形態の計測手順は、第一実施形態において説明した摺動部品を相対的に直線駆動することと、第二実施形態で説明した摺動部品を相対的に回転駆動することを組み合わせたものであり、その他については同様である。このような摺動軸部品2を直線駆動するとともに、摺動穴部品1を回転駆動することは、摺動部品をいわば相対的に螺旋駆動することを意味する。

これらにより得られた計測値は、第一実施形態および第二実施形態において説明した計測手順で、それぞれ軸心方向の加工量および軸心まわりの回転方向の加工量を算出し、それぞれを表示装置に表示することにより、より詳細な摺動穴部品1の加工量を参照することができる。

【0052】

また第一実施形態および第二実施形態で行われる加工精度計測を同時に行うことで計測時間の短縮、計測コストの低減をすることができる。

【0053】

なお、図4は第三実施形態の動力伝達手段の変形例である。摺動穴部品1を固定しておき、摺動軸部品2を直線駆動と回転駆動との両方向の駆動をさせてもよい。

【図面の簡単な説明】

【0054】

【図1】本発明の第一実施形態の加工精度計測装置の全体構造を示す説明図である。

【図2】本発明の第二実施形態の加工精度計測装置の全体構造を示す説明図である。

【図3】本発明の第三実施形態の加工精度計測装置の全体構造を示す説明図である。

【図4】本発明の第三実施形態の加工精度計測装置の動力伝達手段の変形例を示す説明図である。

【符号の説明】

【0055】

1 摺動穴部品

2 摺動軸部品

3 電動機

4 動力伝達手段

5 電源

6 動力計測手段

【技術分野】

【0001】

本発明は、摺動部品、たとえばエンジンのシリンダとピストンの加工精度計測装置に関するものである。

【背景技術】

【0002】

エンジンでは、シリンダにピストンが挿入され、燃焼室内に燃料と空気の混合ガスの吸入・圧縮、燃焼ガスの膨張・排気の行程を行うためにピストンがシリンダとの間で高速で往復摺動する。このとき、シリンダ内径とピストン外径との間のクリアランスが過大であると混合ガス、燃焼ガスの漏れが生じ、エンジンの燃焼ロスにつながる。逆にクリアランスが過小の場合、摺動抵抗が大きくなるため機械的ロスを生じ、さらに摩耗による摩耗粉が軸受部や潤滑経路に入り込むことによる不具合も懸念される。

かかる不具合を防止するためには、シリンダの内周面は、ピストン外周面との間のクリアランスをピストンとの摺動範囲にわたって適正にする必要がある。このため、シリンダの内径寸法、円筒度等に高い精度が要求されている。

【0003】

【特許文献1】特許第3728720号公報(段落[0035],及び図1)

【特許文献2】特開2003−343349号公報(段落[00],及び図)

【0004】

これに対し、特許文献1にシリンダの内径寸法をエアマイクロメータで計測する方法が開示されている。エアマイクロメータを軸心方向に移動、あるいは軸心まわりに回転させて複数箇所の内径寸法データを取得するものである。

しかしながら、この計測方法はエアーマイクロが測定子と計測物との間の隙間をマスターゲージを基準として比較計測することを原理とするものであるため、内径寸法は計測できても軸心の振れを表す円筒度を直接計測することはできないという問題があった。

また、円筒度を何らかの別の手段(たとえば内径寸法の軸心方向変化をデータ処理する等)で計測できたとしても、内径寸法と円筒度を別個に計測、管理しなければならないため、前述のように摺動範囲全域で寸法公差、形状公差を厳しく設定することは、計測コストを増大されるばかりでなく、両公差を同時に満足させなければならないために製造歩留まりの悪化を引き起こすことになる。

【0005】

一方、特許文献2には、ピストン摺動特性を計測する方法が開示されている。実機ピストンリングを装着した模擬ピストンを実機シリンダライナを装着した模擬シリンダジグに組み込み、模擬ピストンを固定、模擬シリンダジグを直進往復動させることによって実機エンジンと同様の摩擦状況におき、模擬ピストンに設けた荷重検出器を介してピストン荷重を計測するものである。しかしながら、実機エンジンの運転状態を模擬してピストンリングとシリンダライナ間の摩擦挙動を把握するものであり、シリンダとピストンとの相対位置を計測してもいないため、加工データを得ることはできない。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題点に鑑み、摺動穴部品と摺動軸部品との摺動抵抗から摺動部品の加工精度を計測する加工精度計測装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は以下の手段を採用する。

すなわち、請求項1に記載の発明は、摺動穴部品及び該摺動穴部品の中に摺動自在に嵌装される摺動軸部品の加工精度計測装置において、前記摺動穴部品と前記摺動軸部品のいずれか一方を駆動して互いに摺動させる駆動手段と、前記駆動手段が供給する動力を計測する動力計測手段と、前記摺動穴部品と前記摺動軸部品の相対位置を計測する位置計測手段とを備え、前記動力計測手段により得られる動力計測値から前記摺動穴部品と前記摺動軸部品とが摺動するときの摺動抵抗値を算出し、該摺動抵抗値と前記位置計測手段による相対位置計測値とから加工精度を計測することを特徴とする。

【0008】

また、請求項2に記載の発明は前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を直線駆動して互いに摺動させることを特徴とする。

【0009】

請求項3に記載の発明は前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を回転駆動して互いに摺動させることを特徴とする。

【0010】

請求項4に記載の発明は、請求項1乃至請求項3のいずれかに記載の加工精度計測装置であって、前記駆動手段が、電動機と、電動機に電力を供給する電源と、電動機の回転出力を前記摺動穴部品または前記摺動軸部品のいずれか一方に所要の方向の運動に変換し、伝達する動力伝達装置とから構成されることを特徴とする。

【0011】

請求項5に記載の発明は、請求項1または請求項4に記載の加工精度計測装置であって、前記駆動手段が、直線駆動手段と回転駆動手段を備え、前記直線駆動手段が前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心方向に直線駆動するとともに、他方を前記回転駆動手段が軸心まわりに回転駆動して互いに摺動させることを特徴とする。

【0012】

さらに、請求項6に記載の発明は、前記加工精度計測装置であって、前記直線駆動手段が、直線駆動用電動機と、前記直線駆動用電動機に電力を供給する電源と、前記直線駆動用電動機の回転出力を軸心方向の直線運動に変換し、前記摺動穴部品または前記摺動軸部品のいずれか一方に伝達する動力伝達装置とから構成され、前記回転駆動手段が、回転駆動用電動機と、前記回転駆動用電動機に電力を供給する電源と、前記回転駆動用電動機の回転出力を軸心まわりの回転駆動に変換して他方の部品に伝達する動力伝達装置とから構成されることを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至請求項6のいずれかに記載の加工精度計測装置であって、前記摺動穴部品と前記摺動軸部品のいずれか一方が模擬部品であることを特徴とする。

【0014】

請求項8に記載の発明は、請求項1乃至請求項7のいずれかに記載の加工精度計測装置であって、前記摺動穴部品がエンジンシリンダであり、前記摺動軸部品がピストンであることを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を駆動して、互いに摺動させるときの摺動抵抗と、互いの相対位置を計測するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した寸法・形状特性を把握することができる。

【0016】

請求項2に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を軸心方向に直線駆動して、互いに摺動させるときの摺動抵抗と、互いの軸心方向の相対位置を計測するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した軸心方向の寸法・形状特性を把握することができる。

【0017】

請求項3に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を軸心まわりに回転駆動して、互いに摺動させるときの摺動抵抗と、互いの軸心まわりの相対位置を計測するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した軸心まわりの寸法・形状特性を把握することができる。

【0018】

請求項4に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を駆動する駆動手段を、電動機と、電動機に電力を供給する電源と、電動機の回転出力を摺動穴部品または摺動軸部品のいずれか一方に所要の方向の運動に変換、伝達する動力伝達装置とから構成したので、摺動部品の駆動を簡素な構成で正確に行うことができる。

【0019】

請求項5に記載の発明によれば、駆動手段を、直線駆動手段と回転駆動手段を備え、直線駆動手段が摺動穴部品と摺動軸部品のいずれか一方を直線駆動するとともに、他方の回転駆動手段が回転駆動するように構成したので、摺動部品の内外径寸法と円筒度の加工精度を包含した軸心方向の寸法・形状特性と軸心まわりの寸法・形状特性とをそれぞれ把握することができる。

【0020】

請求項6に記載の発明によれば、直線駆動手段を、直線駆動用電動機と、直線駆動用電動機に電力を供給する電源と、直線駆動用電動機の回転出力を直線運動に変換して摺動穴部品または摺動軸部品のいずれか一方に伝達する動力伝達装置とで構成し、回転駆動手段を、回転駆動用電動機と、回転駆動用電動機に電力を供給する電源と、回転駆動用電動機の回転出力を回転駆動に変換して他方の部品に伝達する動力伝達装置とで構成したので、摺動部品の軸心方向の直線駆動と軸心まわりの回転駆動とを、簡素な構成で正確に行うことができる。

【0021】

請求項7に記載の発明によれば、摺動穴部品と摺動軸部品のいずれか一方を模擬部品としたので、模擬部品を特別に厳しい精度で製作・管理されたもの(マスターゲージ)とすることができ、他方の実機部品をより高い精度で計測できる。

【0022】

請求項8に記載の発明によれば、エンジンシリンダとピストンの加工精度を正確に計測することができる。

【発明を実施するための最良の形態】

【0023】

以下に、本発明にかかる実施形態について、図面を参照して説明する。

[第一実施形態]

以下、本発明の第一実施形態について、図1を用いて説明する。図1は、本発明の第一実施形態を適用する摺動部品の加工精度計測装置の全体構造を示す説明図である。

摺動穴部品1は、加工精度計測装置の図示しない架台上に固定されている。摺動軸部品2は、摺動穴部品2に軸心方向に直線的に摺動自在に嵌装されている。

電動機3は摺動部品を駆動するものであり、図1の場合、摺動軸部品2を軸心方向に直線駆動するよう配設されている。

【0024】

電動機3には、電動機3を駆動するための電力を供給するための電源5が接続されている。電源5は、後述する電流計測のため、定電圧電源とするのがよく、また精度よく電流計測を行うために安定化電源とすることが望ましい。

電動機3の出力軸には動力伝達手段4の一端が連接され、動力伝達手段4の他端は摺動軸部品2に連接されている。

電動機3と電源5の間に、動力計測手段6が接続されている。動力計測手段6は電流計であって、この計測値と定電圧電源の出力電圧とから、電動機3の動力を計測する。

【0025】

動力伝達手段4の動力変換機構は一定の構成に限定されるものではないが、本発明の目的にかなう精密な駆動を行うためには、直線的なラックアンドピニオン機構あるいはボールねじ機構が望ましい。また摺動部品が相互に往復運動する実機の運転状態を模擬するために、摺動軸部品2を直線往復駆動させる場合には、揺動式のリンク機構やカムフォロワ機構としてもよい。

動力伝達手段4には、さらに摺動穴部品1と摺動軸部品2の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4に入力される電動機3の出力軸の回転変位を計測するものでもよいし、動力伝達手段4から出力される直線変位を計測するものでもよい。

【0026】

なお、図1には、加工精度計測装置を操作する操作手段、動力計測手段および位置計測手段から得られた計測値を記憶する記憶装置、記憶装置に記憶されたデータを処理するデータ処理装置および処理結果を表示する表示装置などを図示していないが、いずれも既知の手段で足りるため、詳述しない。

【0027】

次に、図1の構成を用いたときの作用・効果について説明する。

摺動部品とは、エンジンにおけるシリンダとピストンの組み合わせを代表例とするものであり、このほか、流体装置におけるシリンダとプランジャの組み合わせなどがある。

エンジンの例をとれば、摺動穴部品1はシリンダ、摺動軸部品2はピストンが該当する。

【0028】

一般的に、穴部品の内径を高精度に加工、計測することは難しいとされているので、ここではシリンダの内径加工時の加工精度の計測に本発明を適用する場合について説明する。

実際のエンジンにおけるシリンダは、シリンダブロックのボアの中にシリンダライナが装着されている。シリンダライナは、摺動するピストン(実際はピストンヘッドに装着されたピストンリング)に直接接触されるため、その内径加工には高い精度が求められる。

従って、シリンダの内径加工とは、この場合、シリンダブロック(またはこれを模擬したジグ)に実機シリンダライナを装着した状態で、シリンダライナの内径加工をすることを指す。一方、ピストンは実機のピストンを使用するとピストンリングが装着されているため誤差要因を有するので、厳しい精度で製作・管理された模擬ピストン(マスターゲージ)とするのが良い。

【0029】

計測手順は次のようになる。

電源5から電動機3に電力を供給し、電動機3を駆動すると、電動機3の出力軸の回転が動力伝達手段4に入力され、動力伝達手段4で回転出力が軸心方向の直線運動に変換され、摺動軸部品2を直線運動させる。摺動軸部品2の直線運動の変位は、動力伝達手段4に含まれる図示しない位置計測手段により所定のピッチレートで逐次計測され、位置計測値は、ピッチレートに応じてカウントされる時刻情報とともに図示されない記憶装置に伝送され記憶される。

【0030】

摺動軸部品2は、摺動穴部品1に摺動自在に嵌装されており、摺動軸部品2が摺動することにより、摺動軸部品2の外周面と摺動穴部品1の内周面との接触面で発生する摩擦力は、摺動抵抗となってあらわれる。この摺動抵抗に抗して摺動軸部品2を直線運動させるためには、電源5からより多くの電力を電動機3に供給して電動機3の駆動力を増加させねばならない。電動機3は前記摺動抵抗と一致する駆動力を発生している場合に摺動軸部品2を運動させることができるので、電動機3の駆動力を計測することにより摺動抵抗を計測することができる。

【0031】

動力計測手段6は電流計であり、電源5が定電圧電源であるから、動力計測が可能であり、動力計測値は、電圧情報とともに前記記憶装置に伝送され記憶される。

記憶装置に記憶された位置計測値、動力計測値および時刻情報、電圧情報を必要に応じて処理装置に呼び込み、摺動部品の相対位置に応じた摺動抵抗の分布を算出する。

【0032】

記憶装置には、摺動抵抗と加工量とを関係付ける加工データが記憶されている。加工データは、摺動抵抗が特定の分布にあるときに、摺動穴部品1のどの位置の内周面をどれほどの量を加工すればよいかを細密な実験によって予め調べ、その結果から作成されたものである。

前述の摺動部品の相対位置に応じた摺動抵抗の分布に、さらに記憶装置から呼び出される加工データを加えて演算処理することにより、摺動穴部品1の内周面の加工量を算出することができる。

このように算出された加工量算出値を図示しない表示装置に表示して、引き続き行うべき摺動穴部品1の加工量を参照することができる。

【0033】

摺動軸部品2は、マスターゲージとして特別に厳しい公差で製作されたものであるが、それでも公差内の誤差を含みうる。したがい、摺動軸部品2の外周面の寸法・形状データを記憶装置に記憶させておき、前述の加工量を算出する際に摺動軸部品2の外周面の寸法・形状データを呼び出して加工量を補正してもよい。

【0034】

なお、摺動部品相互間の摺動抵抗に対し、電動機3の駆動力は動力伝達手段4の機械損失分だけ誤差を含みうるが、摺動軸部品2に替えて動力伝達手段4の先端にロードセルを接続して駆動系全体を較正しておくことで、誤差を排除しうる。この較正データも前記記憶装置に記憶させておき、処理装置で摺動抵抗の分布を算出する際に、記憶装置から呼び出してこれを含めた演算処理をすることにより、容易に誤差を排除した摺動抵抗の分布を算出することができる。

【0035】

摺動軸部品2の軸心方向の長さの設定には注意が必要である。摺動軸部品2の長さが短い場合には、摺動抵抗の変化を軸心方向に沿って細かく計測することができるという利点を有するものの、一方で摺動軸部品2が倒れを生ずることがあり、この場合には誤った円筒度の計測を行ってしまうおそれがある。従って、摺動軸部品2の長さはある程度の長さを有することが望ましく、通常は摺動穴部品1の内径に相当する寸法長さ以上にするのが好適である。

【0036】

以上の計測手順で加工精度の計測を行う場合、計測条件として次の点に留意する必要がある。

第一に、計測時の室温管理である。精密加工を行う場合には一般的に室温を管理することが通例であるが、本発明を適用する場合にも同様のことが言える。特に本発明では加工データ、マスターゲージの寸法・形状データ、駆動系の較正データなど、計測値を演算処理する際に用いる基準データを多く用いるため、これら基準データを取得する際の室温の管理と同様に管理しておく必要がある。基準温度は特定の温度に限定されるわけではないが、通常のゲージ管理などに適用される20℃とするのが好適である。

【0037】

第二に、摺動部品の潤滑である。実機を運転する際に行う潤滑とは意味合いが異なるが、加工精度の計測時にも摺動部品に潤滑を施すことが望ましい。無潤滑状態で計測することは必ずしも否定されるものではないが、無潤滑状態の摩擦係数は、周辺環境あるいは摺動面の性状等さまざまな要因に敏感に変化しうるので好ましくない。これに対し、摺動面に潤滑油を塗布すると摩擦係数は大きく低下しつつ安定した特性を示す。ただし、この場合、加工データを取得する場合にも同様の潤滑を施すことが重要である。また、潤滑状態をそろえるために加工データ取得時、加工精度計測時ともに同種の清浄な潤滑油を使用することが望ましい。

【0038】

[第二実施形態]

次に、本発明の第二実施形態について、図2を用いて説明する。

図2は、本発明の第二実施形態を適用する摺動部品の加工精度計測装置の全体構造を示す説明図である。

摺動穴部品1は、加工精度計測装置の図示しない架台上に固定されている。

摺動軸部品2は、摺動穴部品2に軸心まわりの回転方向に摺動自在に嵌装されている。

電動機3は摺動部品を駆動するものであり、図2の場合、摺動軸部品2を回転駆動するよう配設されている。

【0039】

電動機3の出力軸には動力伝達手段4の一端が連接され、動力伝達手段4の他端は摺動軸部品2に連接されている。

動力伝達手段4の動力変換機構は一定の構成に限定されるものではないが、一定の減速比の歯車機構が良い。

【0040】

動力伝達手段4には、さらに摺動穴部品1と摺動軸部品2の軸心まわりの回転方向の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4に入力される電動機3の出力軸の回転変位を計測するものでもよいし、動力伝達手段4から出力される回転変位を計測するものでもよい。

【0041】

電動機3を駆動するための電力を供給するための電源5および動力計測手段6は第一実施形態と同様であるので、説明を省略する。また、その他の図示しない操作手段、記憶装置、処理装置および表示装置なども同様である。

【0042】

第二実施形態は、摺動部品が相互に回転摺動する部品の場合に有効であるばかりでなく、両者が相互に直線摺動する部品の場合においても意義がある。すなわち、直線摺動する摺動部品の場合、駆動機構に連接された摺動軸部品2は、この連接部において軸心まわりの回転が拘束されて摺動穴部品1とは一定の相対的回転位置関係が保持される。しかしながら、摺動軸部品2の軸心まわりの外周寸法・形状は一定でないにもかかわらず、前述の駆動機構との連接部加工において、摺動軸部品2の軸心まわりの外周寸法・形状は考慮されず、任意の向きで連接部加工が施されることになる。摺動穴部品1に、どのような性状の軸心まわりの外周寸法・形状を有する摺動軸部品2が組み合わされるか定まっていないのが通例であるし、一方の部品の交換もあり得るので、摺動穴部品1の内周面は常に所定の精度を確保しておく必要があり、このためには摺動軸部品2を回転摺動させて加工精度を計測することが必要である。

【0043】

第二実施形態の計測手順は、第一実施形態において摺動軸部品2を直線駆動するのに対し、第二実施形態では摺動軸部品2を回転駆動する点が相違するのみで、その他については同様である。

【0044】

これにより得られた計測値は図示されない記憶装置に記憶され、処理装置で演算処理されて摺動部品の回転方向の相対位置(方位位置)に応じた摺動抵抗の分布を算出する。さらに記憶装置に記憶されている加工データ、摺動軸部品2の外周面の寸法・形状データ、動力伝達手段4の較正データを含めて演算処理することにより、補正された加工量を算出することができる。

【0045】

[第三実施形態]

さらに、本発明の第三実施形態について、図3を用いて説明する。

図3は、本発明の第三実施形態を適用する摺動部品の加工精度計測装置の全体構造を示す説明図である。

摺動穴部品1は、加工精度計測装置の図示しない架台上に軸心まわりに回転自在に保持されたテーブル上に固定されている。

摺動軸部品2は、摺動穴部品2に軸心方向に直線的に摺動自在に嵌装されている。

電動機は摺動部品を駆動するものであり、図3の場合、摺動軸部品2を直線駆動するための直線駆動用電動機3aと、摺動軸部品2を回転駆動するための回転駆動用電動機3bが配設されている。

【0046】

電動機3aの出力軸には動力伝達手段4aの一端が連接され、動力伝達手段4aの他端は摺動軸部品2に連接されて、電動機3aの出力軸の回転運動を直線運動に変換するものである。動力伝達手段4aの動力変換機構は一定の構成に限定されるものではないが、第一実施形態について説明したように、直線的なラックアンドピニオン機構あるいはボールねじ機構が望ましい。

【0047】

電動機3bの出力軸には動力伝達手段4bの一端が連接され、動力伝達手段4bの他端は摺動穴部品1を固定するテーブルに連接されて、電動機3bの出力軸の回転運動を前記テーブルが回転運動するよう伝達される。動力伝達手段4bの動力変換機構は一定の構成に限定されるものではないが、一定の減速比の歯車機構が良い。

【0048】

動力伝達手段4aには、さらに摺動穴部品1と摺動軸部品2の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4aに入力される電動機3aの出力軸の回転変位を計測するものでもよいし、動力伝達手段4aから出力される直線変位を計測するものでもよい。

【0049】

動力伝達手段4bには、摺動穴部品1と摺動軸部品2の軸心まわりの回転方向の相対位置を計測するための図示しない位置計測手段を備えている。位置計測手段は、動力伝達手段4aに入力される電動機3aの出力軸の回転変位を計測するものでもよいし、動力伝達手段4から出力される回転変位を計測するものでもよい。

【0050】

電動機3a、3bをそれぞれ駆動する電力を供給するための電源5a、5bおよび動力計測手段6a、6bは第一実施形態と同様であるので、説明を省略する。また、その他の図示しない操作手段、記憶装置、処理装置および表示装置なども同様である。なお、ここでは、電源5a、5bを電動機3a、3bに対応させて説明したが、別異の電源とする必要はなく、ひとつの共通の電源5として、電動機3a、3bを接続してもよいことはいうまでもない。

【0051】

第三実施形態の計測手順は、第一実施形態において説明した摺動部品を相対的に直線駆動することと、第二実施形態で説明した摺動部品を相対的に回転駆動することを組み合わせたものであり、その他については同様である。このような摺動軸部品2を直線駆動するとともに、摺動穴部品1を回転駆動することは、摺動部品をいわば相対的に螺旋駆動することを意味する。

これらにより得られた計測値は、第一実施形態および第二実施形態において説明した計測手順で、それぞれ軸心方向の加工量および軸心まわりの回転方向の加工量を算出し、それぞれを表示装置に表示することにより、より詳細な摺動穴部品1の加工量を参照することができる。

【0052】

また第一実施形態および第二実施形態で行われる加工精度計測を同時に行うことで計測時間の短縮、計測コストの低減をすることができる。

【0053】

なお、図4は第三実施形態の動力伝達手段の変形例である。摺動穴部品1を固定しておき、摺動軸部品2を直線駆動と回転駆動との両方向の駆動をさせてもよい。

【図面の簡単な説明】

【0054】

【図1】本発明の第一実施形態の加工精度計測装置の全体構造を示す説明図である。

【図2】本発明の第二実施形態の加工精度計測装置の全体構造を示す説明図である。

【図3】本発明の第三実施形態の加工精度計測装置の全体構造を示す説明図である。

【図4】本発明の第三実施形態の加工精度計測装置の動力伝達手段の変形例を示す説明図である。

【符号の説明】

【0055】

1 摺動穴部品

2 摺動軸部品

3 電動機

4 動力伝達手段

5 電源

6 動力計測手段

【特許請求の範囲】

【請求項1】

摺動穴部品及び該摺動穴部品の中に摺動自在に嵌装される摺動軸部品の加工精度計測装置において、

前記摺動穴部品と前記摺動軸部品のいずれか一方を駆動して互いに摺動させる駆動手段と、

前記駆動手段が供給する動力を計測する動力計測手段と、

前記摺動穴部品と前記摺動軸部品の相対位置を計測する位置計測手段とを備え、

前記動力計測手段により得られる動力計測値から前記摺動穴部品と前記摺動軸部品とが摺動するときの摺動抵抗値を算出し、該摺動抵抗値と前記位置計測手段による相対位置計測値とから加工精度を計測することを特徴とする加工精度計測装置。

【請求項2】

前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心方向に直線駆動して互いに摺動させることを特徴とする請求項1に記載の加工精度計測装置。

【請求項3】

前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心まわりに回転駆動して互いに摺動させることを特徴とする請求項1に記載の加工精度計測装置。

【請求項4】

請求項1乃至請求項3のいずれかに記載の加工精度計測装置であって、

前記駆動手段が、電動機と、該電動機に電力を供給する電源と、前記電動機の回転出力を前記摺動穴部品または前記摺動軸部品のいずれか一方に所要の方向の運動に変換し、伝達する動力伝達装置とから構成されることを特徴とする加工精度計測装置。

【請求項5】

請求項1または請求項4に記載の加工精度計測装置であって、

前記駆動手段が、直線駆動手段と回転駆動手段を備え、前記直線駆動手段が前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心方向に直線駆動するとともに、他方を前記回転駆動手段が軸心まわりに回転駆動して互いに摺動させることを特徴とする加工精度計測装置。

【請求項6】

請求項5に記載の加工精度計測装置であって、

前記直線駆動手段が、直線駆動用電動機と、前記直線駆動用電動機に電力を供給する電源と、前記直線駆動用電動機の回転出力を軸心方向の直線運動に変換し、前記摺動穴部品または前記摺動軸部品のいずれか一方に伝達する動力伝達装置とから構成され、

前記回転駆動手段が、回転駆動用電動機と、前記回転駆動用電動機に電力を供給する電源と、前記回転駆動用電動機の回転出力を軸心まわりの回転駆動に変換して他方の部品に伝達する動力伝達装置とから構成されることを特徴とする加工精度計測装置。

【請求項7】

請求項1乃至請求項6のいずれかに記載の加工精度計測装置であって、前記摺動穴部品と前記摺動軸部品のいずれか一方が模擬部品であることを特徴とする加工精度計測装置。

【請求項8】

請求項1乃至請求項7のいずれかに記載の加工精度計測装置であって、前記摺動穴部品がエンジンシリンダであり、前記摺動軸部品がピストンであることを特徴とする加工精度計測装置。

【請求項1】

摺動穴部品及び該摺動穴部品の中に摺動自在に嵌装される摺動軸部品の加工精度計測装置において、

前記摺動穴部品と前記摺動軸部品のいずれか一方を駆動して互いに摺動させる駆動手段と、

前記駆動手段が供給する動力を計測する動力計測手段と、

前記摺動穴部品と前記摺動軸部品の相対位置を計測する位置計測手段とを備え、

前記動力計測手段により得られる動力計測値から前記摺動穴部品と前記摺動軸部品とが摺動するときの摺動抵抗値を算出し、該摺動抵抗値と前記位置計測手段による相対位置計測値とから加工精度を計測することを特徴とする加工精度計測装置。

【請求項2】

前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心方向に直線駆動して互いに摺動させることを特徴とする請求項1に記載の加工精度計測装置。

【請求項3】

前記駆動手段が、前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心まわりに回転駆動して互いに摺動させることを特徴とする請求項1に記載の加工精度計測装置。

【請求項4】

請求項1乃至請求項3のいずれかに記載の加工精度計測装置であって、

前記駆動手段が、電動機と、該電動機に電力を供給する電源と、前記電動機の回転出力を前記摺動穴部品または前記摺動軸部品のいずれか一方に所要の方向の運動に変換し、伝達する動力伝達装置とから構成されることを特徴とする加工精度計測装置。

【請求項5】

請求項1または請求項4に記載の加工精度計測装置であって、

前記駆動手段が、直線駆動手段と回転駆動手段を備え、前記直線駆動手段が前記摺動穴部品と前記摺動軸部品のいずれか一方を軸心方向に直線駆動するとともに、他方を前記回転駆動手段が軸心まわりに回転駆動して互いに摺動させることを特徴とする加工精度計測装置。

【請求項6】

請求項5に記載の加工精度計測装置であって、

前記直線駆動手段が、直線駆動用電動機と、前記直線駆動用電動機に電力を供給する電源と、前記直線駆動用電動機の回転出力を軸心方向の直線運動に変換し、前記摺動穴部品または前記摺動軸部品のいずれか一方に伝達する動力伝達装置とから構成され、

前記回転駆動手段が、回転駆動用電動機と、前記回転駆動用電動機に電力を供給する電源と、前記回転駆動用電動機の回転出力を軸心まわりの回転駆動に変換して他方の部品に伝達する動力伝達装置とから構成されることを特徴とする加工精度計測装置。

【請求項7】

請求項1乃至請求項6のいずれかに記載の加工精度計測装置であって、前記摺動穴部品と前記摺動軸部品のいずれか一方が模擬部品であることを特徴とする加工精度計測装置。

【請求項8】

請求項1乃至請求項7のいずれかに記載の加工精度計測装置であって、前記摺動穴部品がエンジンシリンダであり、前記摺動軸部品がピストンであることを特徴とする加工精度計測装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−32504(P2008−32504A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2006−205642(P2006−205642)

【出願日】平成18年7月28日(2006.7.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成18年7月28日(2006.7.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]