摺動部材、摺動部品、及びそれらの製造方法、並びにそれらを用いた磁気記録媒体製造装置

【課題】摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させた摺動部材、摺動部品、及びそれらの製造方法、並びにそれらを用いた磁気記録媒体製造装置を提供する。

【解決手段】本発明の摺動部材は、摺動面の表面11に開口したピット12を形成し、このピット12に固体潤滑剤を保持することを特徴とする。前記摺動面は、ステンレス鋼またはアルミニウム合金からなることを特徴とすることができる。

【解決手段】本発明の摺動部材は、摺動面の表面11に開口したピット12を形成し、このピット12に固体潤滑剤を保持することを特徴とする。前記摺動面は、ステンレス鋼またはアルミニウム合金からなることを特徴とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸、レール等の移動の軌跡を拘束する案内や軸受等の可動体に用いる摺動部材、摺動部品、及びそれらの製造方法、並びにそれらを用いた磁気記録媒体製造装置に関する。

【背景技術】

【0002】

情報機器などのハードディスクとして用いられる磁気記録媒体は、非磁性基板上に、非磁性下地膜、磁性膜、保護膜等を積層して製造される。このような磁気記録媒体の製造装置として、インライン式のスパッタ装置を用いる場合、基板は、エアロックを通してスパッタ装置内に搬入され、複数のスパッタ装置を順番に移動するキャリア上に載置され、基板は各膜を成膜するスパッタチャンバを、キャリアに保持されて、大気に触れずに搬送される。そして、成膜後、基板は、キャリアから取り出され、エアロックを介してスパッタ装置外に搬出される。

こうしたプロセスにおいて、キャリアは基板を収納したまま装置内を回送されるが、キャリアの下部にローラーなどの摺動部品を設置することで、キャリアの運搬を容易にしている。

【0003】

このようなローラーや、軸受、レールなどの摺動部品は、トライボロジー(摩擦・摩耗・潤滑)に関する諸問題の解決が極めて重要である。特に、機械要素の摺動特性の向上は、物体の移動時におけるエネルギーロスの削減や、物体を高速運動や急停止運動させた場合でも、高い案内精度を長期間安定して保証するために重要である。

一般的に、摺動部品では、トライボロジーに関する諸問題を解決するため、摺動部分における相互の材料を適切に選択し、また、潤滑液や固体潤滑剤を使用する等して、相手材との潤滑性を高め、摩擦力を低減し、発熱増大による焼き付きや基材の熱変質、変形などを防止し、使用寿命の延長をはかっている。

【0004】

摺動部品におけるトライボロジーに関する諸問題を解決する方法として、例えば、特許文献1には、多孔質基体材料に炭素などの無機質の固体潤滑材を分散配合して焼結した摺動部品を用いることにより摩擦力を低減する方法が記載されている。

また、特許文献2には、摺動部品の表面に、錫(Sn)、或いは銅(Cu)、ニッケル(Ni)、亜鉛(Zn)等の錫を含む合金等の軟質金属被膜を形成することにより、摺動部分の潤滑性を高める方法が記載されている。

また、特許文献3には、摺動部分の表面に固体潤滑剤として銀メッキを施し、摺動部品の摩擦力を低減する方法が記載されている。

また、特許文献4には、摺動部材の摩擦面に、金(Au)、銀(Ag)、鉛(Pb)、亜鉛(Zn)、すず(Sn)、インジウム(In)等の軟質金属の微粒子を、ノズルから空気と共に吹き付けて固体潤滑被膜を形成し、摺動部分の摩擦係数を下げる方法が記載されている。

【特許文献1】特開2006−275234号公報

【特許文献2】特開2006−170106号公報

【特許文献3】特表2004−512448号公報

【特許文献4】特開平6−109022号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のように、摺動部品としては多くの材料や潤滑剤が提案されているが、これらの材料の中で、磁気記録媒体製造装置のように、高い加重が加わる環境で使用ができ、且つ、高い真空度を保持することが可能で、更に、発塵が少ない摺動部品や潤滑剤は極めて少ない。

一般的に摺動部品は、その摺動部分において、硬い材料と柔らかい材料とを組み合わせて、両材料がお互いにかみ合うことを防止するが、その摺動面で柔らかい材料が削れて発塵する問題がある。また真空環境下では、蒸気圧の関係で液体潤滑剤は使用できず、一方で、二硫化モリブデンやタングステンなどの固体潤滑剤を用いた場合は、耐熱性や耐荷重は高いものの、その潤滑剤が発塵の原因となる。

また、フッ素樹脂やPEEK樹脂を固体潤滑として用いた場合は、耐熱性、耐荷重性共に低く、発塵も防ぐことができない。液体潤滑剤として、真空グリスを使用する場合があるが、真空グリスは高温環境下では放出ガスが多い。

さらに、セラミックス材料等を用いた場合は耐衝撃性が低く破損する場合が多く、また摩耗による発塵も多い。加えて、摺動部品からの脱ガスが真空度を悪化させるため、摺動部材として使用できる材料も限られている。

摺動部材として、固体潤滑剤を分散配合した材料もあるが、これらの材料は強度が低く、耐熱性も低い場合が多い。また、材料の摩耗による発塵も多い。

【0006】

本発明は、上記事情を鑑みてなされたものであり、磁気記録媒体製造装置のように、摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させた摺動部材、摺動部品、及びそれらの製造方法、並びにそれらを用いた磁気記録媒体製造装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者は、摺動部材に高い加重が加わる、高温、真空環境下で、発塵や脱ガスが少なく、耐摩耗性、摺動性、潤滑性を具備する摺動部材について検討したところ、ステンレス鋼やアルミニウム合金の表層に、開口したピットを形成し、このピットに固体潤滑剤を保持することで、その固体潤滑剤を保持したピットにより摩擦力が低減され、また、摺動部材と同種の、ステンレス鋼やアルミニウム合金の部材とを組み合わせた摺動部分を有する摺動部品をもちいることにより、摺動部分の摩耗が著しく低減されるという知見を得たものである。

すなわち本発明は以下に関する。

(1)本発明の摺動部材は、摺動面の表層に開口したピットが形成され、前記ピットに固体潤滑剤を保持させたことを特徴とする。

(2)本発明の摺動部材は、前記摺動面を、ステンレス鋼またはアルミニウム合金からなることとした。

(3)本発明の摺動部材は、前記固体潤滑剤を、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を含むこととした。

(4)本発明の摺動部材は、前記固体潤滑剤を、摺動面を構成する材料より軟らかい軟質金属材料であることとした。

(5)本発明の摺動部材は、(4)において、前記軟質金属材料を、AgまたはAuであることとした。

(6)本発明の摺動部材は、前記ピットの深さは、1〜20μmの範囲であることとした。

(7)本発明の摺動部材は、前記ピットの開口径は、0.5〜5μmの範囲であることとした。

(8)本発明の摺動部材は、前記ピットの密度は、10〜1000個/平方ミリメートルの範囲であることとした。

(9)本発明の摺動部品は、(1)〜(8)の何れか1項に記載の摺動部材と、この摺動部材の摺動面と同等の材質からなる部材とを、摺動部分に組み合わせたことを特徴とする。

(10)本発明の磁気記録媒体製造装置は、基板を収納するキャリアと、複数のスパッタ装置とを備え、前記キャリアを前記スパッタ装置間で運搬する際の摩擦を軽減するための摺動部品において、(1)〜(8)の何れか1項に記載の摺動部材、もしくは(9)に記載の摺動部品が用いられたことを特徴とする。

(11)本発明の摺動部材の製造方法は、ステンレス鋼またはアルミニウム合金からなる摺動部材に、表層をエッチングしてピットを形成する工程と、これらのピットに固体潤滑剤を、含浸または前記摺動部材の内部から析出させる工程とを、順に有することを特徴とする。

(12)本発明の摺動部材の製造方法は、前記固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を選択して用いることとした。

(13)本発明の摺動部材の製造方法は、前記固体潤滑剤を、摺動面を構成する材料より軟らかい軟質金属材料とすることとした。

【発明の効果】

【0008】

本発明の摺動部材によれば、摺動面の表層に開口したピットを形成し、このピットに固体潤滑剤を保持させることで、摺動面と相手部材とが摺動する際、固体潤滑剤がピットから徐々に表層に出てくるため、潤滑効果を均一に長時間維持することができる。

また、摺動面にステンレス鋼を用いることで、靱性の高いステンレス鋼が摺動部分において、摺動材料に加わった力を分散し、さらに、摺動面に存在する固体潤滑剤が、摺動面における摩擦係数を下げ、加えて、ステンレス鋼の表面のピットが、摺動面に存在する固体潤滑を強固に保持するための相乗効果を有するため、真空中における脱ガスが少なく、耐熱性も高く、強靱で真空環境に好適な摺動部材を作製することができる。また、摺動面にアルミニウム合金を用いることで、その表面に安定な酸化被膜ができるため、脱ガスが少なく、真空環境に適した摺動部材を作製することができる。

【0009】

また、本発明の摺動部材において、固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を含むことで、摺動性が高く、且つ、高温時においても脱ガスが少ないため、摺動時における真空容器内での真空度の低下を防ぐことができる。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料を用いることで、脱ガスを少なくして、摺動時における真空度の悪化を防ぐことができ、且つ、展延性に富むため微粉となりにくく、真空チャンバの底部に堆積するため発塵が防止される。

本発明の軟質金属材料とは、蒸気圧が低く、摺動面を構成する材料より軟らかい金属材料を差し、例えば、金、銅、銀、亜鉛、鉛、スズ、インジウムから選択するのが好ましい。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料で、AgまたはAuを用いた場合は、これらの材料からの脱ガスや発塵を特に防止することができる。

【0010】

また、本発明の摺動部材において、ピットの深さが、1〜20μmの範囲であることを特徴とすることで、浅すぎるピットのために摺動面の摩耗により消失することなく、摺動面の耐摩耗性を十分に向上させることができ、且つ、深すぎるピットのためにピット間の強度を損なうことなく、摺動部材の耐力も十分に有することができる。

【0011】

また、本発明の摺動部材において、前記ピットの開口径は、0.5〜5μmの範囲であることを特徴とすることで、開口に固体潤滑剤が十分浸入し、摺動面において十分な潤滑効果が得られ、且つ、固体潤滑剤が流出しやすくなることもなく、固体潤滑剤の保持能力を十分有することができる。

【0012】

また、本発明の摺動部材において、前記ピットの密度は、10〜1000個/平方ミリメートルの範囲であることを特徴とすることで、摺動面全体において十分な量の固体潤滑剤を保持することができ、且つ、ピットが多すぎて表層が荒れて固体潤滑剤が流出しやすくなることなく、十分な潤滑効果が得られる。

【0013】

また、本発明の摺動部品によれば、上記のような摺動部材と、この摺動部材の摺動面と同等の材質からなる部材とを、摺動部分に組み合わせることで、ステンレス鋼やアルミニウム合金からなる硬い材質の部材とを組み合わせて摺動部品を作製することができ、柔らかい材料が削れて発塵するようなことがないため、摺動部分の摩耗を著しく低減させることができる。

【0014】

また、本発明の磁気記録媒体製造装置によれば、基板を収納するキャリアと、複数のスパッタ装置とを備え、前記キャリアを前記スパッタ装置間で運搬する際の摩擦を軽減するための摺動部品として、上記のような摺動部材、もしくは上記のような摺動部品が用いられたことで、摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させることができる。

【0015】

また、本発明の摺動部材の製造方法によれば、ステンレス鋼またはアルミニウム合金からなる摺動部材に、表層をエッチングしてピットを形成する工程を有することで、摺動面の表層に多くのピットを容易に、且つ、均一に形成することができる。また、これらのピットに固体潤滑剤を、含浸または前記摺動部材の内部から析出させる工程を有することで、これらのピットに固体潤滑剤を容易に、且つ、均一に保持させることができる。

【0016】

また、本発明の摺動部材の製造方法において、固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂や、これらの合金、複合物等を用いることで、摺動性が高く、且つ、高温時においても脱ガスが少ないため、摺動時における真空容器内での真空度の低下を防ぐことができる。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料を用いることで、脱ガスを少なくして、摺動時における真空度の悪化を防ぐことができ、且つ、展延性に富むため微粉となりにくく、真空チャンバの底部に堆積するため発塵が防止される。

本発明の軟質金属材料とは、蒸気圧が低く、摺動面を構成する材料より軟らかい金属材料を差し、例えば、金、銅、銀、亜鉛、鉛、スズ、インジウムから選択するのが好ましい。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属で、AgまたはAuを用いた場合は、これらの材料からの脱ガスや発塵を特に防止することができる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明に係る摺動部材、および摺動部品、ならびに磁気記録媒体製造装置の実施形態の一例について、図を参照しながら説明する。

【0018】

図1に示す如く、本実施形態における磁気記録媒体製造装置は、インライン式のスパッタ装置と、基板Wを収納してスパッタ装置間を運搬するキャリア1とを有している。

各スパッタ装置は、外気から隔離するチャンバ(図示せず)を有し、そのチャンバ内には、キャリア1を磁力で運搬するキャリア駆動部2と、摺動部品として、キャリア1を下方から支えて運搬方向に案内する複数のメインローラー3と、キャリア1が傾かないように両側部から支える複数のガイドローラー4とを備えている。

このキャリア1は、基板Wを2枚保持した状態で各チャンバ内の下部に設けられたメインローラー3の上を移動する。

キャリア1の駆動は、キャリア1の底部に設けられたマグネット5と、キャリア駆動部2に設けられた回転マグネット6との吸引力によって行い、その吸引力はキャリア駆動部2に備えられているモーターMによって供給する。

【0019】

キャリア1は、各基板Wを3本の支持爪7によってそれぞれ保持し、底部に設けられた水平方向の溝8の上部にはレール9を有し、レール9の中央部にはV字型の支持溝(摺動部分)10が設けられ、この支持溝10に沿って、メインローラー3の上を移動する。

メインローラー3は、例えば、直径を50mm、幅を10mmとし、レール9の幅は、例えば15mmとすればよい。

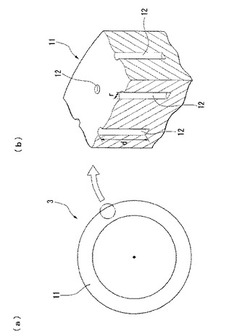

メインローラー3の表面11には、図2に示す如く、固体潤滑剤を保持させるための複数のピット12が形成され、この表面11が摺動面となるよう、レール9の支持溝10と組み合わされている。

【0020】

このような磁気記録媒体製造装置において、非磁性の基板W上に、非磁性下地膜、磁性膜、保護膜等を積層し、磁気記録媒体を製造する。基板Wは、エアロック(図示せず)を通してスパッタ装置内に搬入し、複数のスパッタ装置を順番に移動するキャリア1上に載置し、キャリア1に保持されたまま大気にふれないよう、各膜を成膜するチャンバ間を搬送する。そして、成膜後、基板Wは、キャリア1から取り出され、エアロックを介してスパッタ装置外に搬出される。

以上のプロセスにおいて、キャリア1は磁気記録媒体製造装置内を回送されるが、成膜工程時には、メインローラー3部分や、レール9部分の表面温度は250〜300℃の高温となり、また、チャンバ内は真空度の高い環境である。

そのため、このような高温環境下で使用でき、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させた摺動部材を用いる必要がある。

【0021】

本発明の摺動部材は、このメインローラー3のように、摺動面の表層にピットを形成し、このピットに固体潤滑剤を保持させることを特徴とする。

摺動部材とは、軸、レール等の移動の軌跡を拘束する案内や軸受け等の可動体の摺動面に用いられる材料で、その摺動面における双方の材料、または、一方の材料を指す。例えば、レールとそのレール上を移動するローラーや、ボールベアリングにおけるボールと、そのボールを保持するガイド部分は何れも摺動部材である。

【0022】

本発明の摺動部材の材料は、ステンレス鋼またはアルミニウム合金が好ましく、より好ましくはステンレス鋼であり、具体的には、例えばJIS規定のSUS304が挙げられる。

ステンレス鋼とは、鉄(Fe)を主成分にして、これにクロム(Cr)やニッケル(Ni)を含有させた合金である。一般的には、クロムを11%以上含有させた鋼をステンレスと定義している。これはクロムが11%以上になると、さびにくさ(耐食性)が飛躍的に向上するからである。ステンレス鋼として最も広く使われているのは18−8ステンレス鋼で、18%Cr−8%Ni−残部Feであることを意味する。

ステンレス鋼は、真空中における脱ガスが少なく、耐熱性も高く、強靱な材料であるため真空部品としては好適な材料である。しかしながら、ステンレス鋼は、一般に凝着や焼付きを生じやすいために、摺動部品には適さず、また加工も難しい材料であった。

そのため、本発明のように、摺動面の表層にピットを形成し、このピットに固体潤滑剤を保持させることで、こうした凝着や焼付きを防ぐことができるため、ステンレス鋼を摺動部材や摺動部品に用いることができ、これらを用いた磁気記録媒体製造装置を実現することができる。

【0023】

素材として、ステンレス鋼の他に、アルミニウム合金を用いることができる。アルミニウム合金とは、アルミニウムにマグネシウム、マンガン、銅、ケイ素、亜鉛などを添加して合金にしたものであり、圧延品、鋳造品、鍛造品、ダイカスト品等が知られている。アルミニウム合金は、その表面に安定な酸化被膜ができるため、脱ガスが少なく、真空環境での使用に適した材料である。

【0024】

表面にピットを形成する方法として、ステンレス鋼の場合、酸を用いた化学エッチングや電解エッチング等の公知の方法を用いることができるが、例えば、ステンレス鋼の表面を塩化第二鉄水溶液中に侵漬し、交番電解エッチングを施すことによりステンレス鋼の表面に好適にピットを形成することができる。

アルミニウム合金の場合、酸を用いた化学エッチングや電解エッチング等の公知の方法を用いることができる。例えば、塩素イオンや硫酸イオンを含む水溶液中において直流電流にて電気化学的にエッチングする方法を例示できる。

【0025】

摺動部材(本実施形態では、メインローラー3)がステンレス鋼やアルミニウム合金からなる場合、図2に示すように、表面11にピット12を形成する深さdは、1μm≦d≦20μmの範囲であることが好ましい。1μmより浅い場合は耐摩耗性を向上させる効果が小さく、20μmを越えて深くなると、ピット12がステンレス鋼の耐力を低下させ好ましくない。

ピット12の開口径rは、0.5μm≦r≦5μmの範囲であることが好ましい。0.5μm未満では固体潤滑剤がピット12中に侵入し難いために潤滑性の効果が十分ではなく、5μmを越えて大きくなると、微細孔に侵入した固体潤滑剤が流出しやすくなり、固体潤滑剤の保持能力が低下する。

ピット12の密度ρは、10個/平方ミリメートル≦ρ≦1000個/平方ミリメートルの範囲であることが好ましい。10個/平方ミリメートル以下であると、固体潤滑剤の効果が小さく、摺動面の耐摩耗性を向上させる効果が小さく、1000個/平方ミリメートル以上であると、表面11が荒れ、ピット12に侵入した固体潤滑剤が流出しやすくなり、固体潤滑剤の保持能力が低下する。

【0026】

ピット12に保持させる固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂や、これらの合金、複合物等を用いるのが好ましい。これらの物質は、摺動性が高く、また、高温時においても脱ガスが少ないため、摺動時における真空容器内での真空度の低下を防ぐことができる。

【0027】

また、この固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料を用いることがより好ましい。

本発明における軟質金属材料とは、蒸気圧が低く、摺動面を構成する材料より軟らかい金属材料を差し、例えば、金、銅、銀、亜鉛、鉛、スズ、インジウムから選択するのが好ましい。

軟質金属材料は、脱ガスが少なくいため摺動時における真空度の悪化を防ぐことができ、且つ、展延性に富むため微粉となりにくく、真空チャンバの底部に堆積するため発塵が防止される。

【0028】

また、この固体潤滑剤としては、軟質金属の、AgまたはAuを用いるのが特に好ましい。軟質金属材料として、AgまたはAuを用いた場合は、これらの材料からの脱ガスや発塵が特に防止されるからである。

【0029】

一般には、固体潤滑剤として、金属硫化物、グラファイト、h−BN等が用いられる場合が多いが、これらの物質は発塵しやすく、また、脱ガスも多い。よって、高真空環境下や、発塵を極度に嫌う環境下で使用することは好ましくない。

【0030】

ピット12に固体潤滑剤を保持させる方法としては、固体潤滑剤を溶融して、その中にピット12を形成した材を浸漬する方法、また部材の内部から、ピット12部分に固体潤滑物を析出させる方法がある。

【0031】

なお、本実施形態における摺動部材は、摺動面における両方の材料、例えば、レールと、そのレール上を動くローラーの両方の部品の材料として用いることも、その一方の部品の材料として用いることもできる。

しかし、摺動面の一方の部材として使用するほうが、ピッチの加工は容易であるため好ましい。他方の部材には、固体潤滑剤を保持するためのピッチを形成せずに、材料としてこの摺動部材と同種の基材である、ステンレス鋼またはアルミニウム合金を組み合わせることで、十分な潤滑効果が得られる。

摺動部品をこのような組み合わせで形成することにより、磁気記録媒体製造装置のように、摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、摺動部分の摩耗や発塵を著しく低減させる効果が得られる。

【実施例】

【0032】

以下、実施例を挙げて本発明を詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0033】

本実施例では、図1に示すような、キャリア1と、インライン式のDCマグネトロンスパッタ装置(アネルバ社(日本)製C3010)とを備えた磁気記録媒体製造装置を用いて、基板Wから磁気記録媒体を製造した。

キャリア1は、ステンレス鋼(JIS規定のSUS304)製で、重量は約8kgである。

DCマグネトロンスパッタ装置のチャンバ内に設けられたメインローラー3、ガイドローラー4もステンレス鋼(JIS規定のSUS304)製である。メインローラー3は、直径50mm、幅10mmであり、レール9は、幅15mmである。

【0034】

メインローラー3の表面11におけるピット12の形成は、Feイオンを50g/リットル含む塩化第二鉄水溶液中にメインローラー3を侵漬し、メインローラー3の表面11に5Hzの交番電解エッチングを施すことにより行った。エッチングの際の液温度は50℃、電流密度は0.7kA/m2、エッチング時間は60秒とした。

これにより、深さdが平均で10μm、開口径rが平均で3μm、密度ρが平均で500個/平方ミリメートルのピット12を形成した。

【0035】

固体潤滑剤としてAgを用い、メインローラー3の表面11に形成したピット12の内部に、電気メッキ法によりAgを析出させた。なお、ピット12以外の箇所に析出したAgは、メインローラー3の表面11を機械研磨することにより除去した。

【0036】

基板Wとして、KMG社製の結晶化ガラスを使用した。基板Wのサイズは、外径48mm、内径12mm、板厚0.508mmである。

この基板Wの表面にテクスチャ加工を施し、この基板Wを十分に洗浄し乾燥した後、以下に示すように、スパッタ装置を用いて基板W表面に膜形成を行った。

【0037】

基板Wは、エアロック(図示せず)を通してスパッタ装置内に搬入し、複数のスパッタ装置を順番に移動するキャリア1上に載置して、キャリア1で保持したまま大気にふれないよう、各膜を成膜するチャンバ間の搬送を行った。

スパッタ装置を覆っているチャンバ内は、真空到達度を2×10−7Torr(2.7×10−5Pa)まで排気した。

まず、配向調整層として、Co―W合金(Co:45at%、W:55at%)からなるタ−ゲットも用いて常温にて1nm積層した。

その後、基板Wを250℃に加熱し、加熱後、酸素暴露を0.05Paで5秒間実施した。

続いて、非磁性下地層として、Cr−Ti―B合金(Cr:83at%、Ti:15at%、B:2at%)からなるタ−ゲットを用いて8nm積層した。

続いて、非磁性中間層として、Co―Cr合金(Co:65at%、Cr:35at%)からなるタ−ゲットを用いて2nm積層した。

続いて、磁性層として、Co−Cr−Pt−B合金(Co:60at%、Cr:22at%、Pt:12at%、B:6at%)からなるタ−ゲットを用いてCoCrPtB合金層を20nmの膜厚で積層した。

最後に、保護層として、カ−ボンを5nmの膜厚で積層した。

なお、これらの成膜工程時におけるAr圧は、3mTorr(0.4Pa)とした。

このようにして、配向調整層、非磁性下地層、非磁性中間層、磁性層、保護層からなる膜形成を行った後、基板Wをキャリア1から取り出し、エアロックを介してスパッタ装置外に搬出した。

【0038】

以上の方法により、キャリア1を用いて10万枚の基板Wをチャンバ内に搬送し、磁気記録媒体を製造した。

製造後、チャンバ内のメインローラー2および、磁気記録媒体製造装置のレール9の摩耗を確認したところ、メインローラー2に最大で5ミクロン程度の摩耗が確認されたものの、レール9の摩耗は確認されず、また磁気記録媒体製造装置の到達真空度として、2×10−7Torr(2.7×10−5Pa)のベース圧が確保されていた。

【図面の簡単な説明】

【0039】

【図1】本発明に係る摺動部材の一例を模式的に説明する図であり、(a)はキャリアの正面図、(b)は側面図である。

【図2】図1におけるメインローラー3の正面図(a)、およびメインローラー3の表面11の拡大図(b)である。

【符号の説明】

【0040】

1…キャリア、2…キャリア駆動部、3…メインローラー、4…ガイドローラー、5…マグネット、6…回転マグネット、7…支持爪、8…溝、9…レール、10…支持溝、11…表面、12…ピット

【技術分野】

【0001】

本発明は、軸、レール等の移動の軌跡を拘束する案内や軸受等の可動体に用いる摺動部材、摺動部品、及びそれらの製造方法、並びにそれらを用いた磁気記録媒体製造装置に関する。

【背景技術】

【0002】

情報機器などのハードディスクとして用いられる磁気記録媒体は、非磁性基板上に、非磁性下地膜、磁性膜、保護膜等を積層して製造される。このような磁気記録媒体の製造装置として、インライン式のスパッタ装置を用いる場合、基板は、エアロックを通してスパッタ装置内に搬入され、複数のスパッタ装置を順番に移動するキャリア上に載置され、基板は各膜を成膜するスパッタチャンバを、キャリアに保持されて、大気に触れずに搬送される。そして、成膜後、基板は、キャリアから取り出され、エアロックを介してスパッタ装置外に搬出される。

こうしたプロセスにおいて、キャリアは基板を収納したまま装置内を回送されるが、キャリアの下部にローラーなどの摺動部品を設置することで、キャリアの運搬を容易にしている。

【0003】

このようなローラーや、軸受、レールなどの摺動部品は、トライボロジー(摩擦・摩耗・潤滑)に関する諸問題の解決が極めて重要である。特に、機械要素の摺動特性の向上は、物体の移動時におけるエネルギーロスの削減や、物体を高速運動や急停止運動させた場合でも、高い案内精度を長期間安定して保証するために重要である。

一般的に、摺動部品では、トライボロジーに関する諸問題を解決するため、摺動部分における相互の材料を適切に選択し、また、潤滑液や固体潤滑剤を使用する等して、相手材との潤滑性を高め、摩擦力を低減し、発熱増大による焼き付きや基材の熱変質、変形などを防止し、使用寿命の延長をはかっている。

【0004】

摺動部品におけるトライボロジーに関する諸問題を解決する方法として、例えば、特許文献1には、多孔質基体材料に炭素などの無機質の固体潤滑材を分散配合して焼結した摺動部品を用いることにより摩擦力を低減する方法が記載されている。

また、特許文献2には、摺動部品の表面に、錫(Sn)、或いは銅(Cu)、ニッケル(Ni)、亜鉛(Zn)等の錫を含む合金等の軟質金属被膜を形成することにより、摺動部分の潤滑性を高める方法が記載されている。

また、特許文献3には、摺動部分の表面に固体潤滑剤として銀メッキを施し、摺動部品の摩擦力を低減する方法が記載されている。

また、特許文献4には、摺動部材の摩擦面に、金(Au)、銀(Ag)、鉛(Pb)、亜鉛(Zn)、すず(Sn)、インジウム(In)等の軟質金属の微粒子を、ノズルから空気と共に吹き付けて固体潤滑被膜を形成し、摺動部分の摩擦係数を下げる方法が記載されている。

【特許文献1】特開2006−275234号公報

【特許文献2】特開2006−170106号公報

【特許文献3】特表2004−512448号公報

【特許文献4】特開平6−109022号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のように、摺動部品としては多くの材料や潤滑剤が提案されているが、これらの材料の中で、磁気記録媒体製造装置のように、高い加重が加わる環境で使用ができ、且つ、高い真空度を保持することが可能で、更に、発塵が少ない摺動部品や潤滑剤は極めて少ない。

一般的に摺動部品は、その摺動部分において、硬い材料と柔らかい材料とを組み合わせて、両材料がお互いにかみ合うことを防止するが、その摺動面で柔らかい材料が削れて発塵する問題がある。また真空環境下では、蒸気圧の関係で液体潤滑剤は使用できず、一方で、二硫化モリブデンやタングステンなどの固体潤滑剤を用いた場合は、耐熱性や耐荷重は高いものの、その潤滑剤が発塵の原因となる。

また、フッ素樹脂やPEEK樹脂を固体潤滑として用いた場合は、耐熱性、耐荷重性共に低く、発塵も防ぐことができない。液体潤滑剤として、真空グリスを使用する場合があるが、真空グリスは高温環境下では放出ガスが多い。

さらに、セラミックス材料等を用いた場合は耐衝撃性が低く破損する場合が多く、また摩耗による発塵も多い。加えて、摺動部品からの脱ガスが真空度を悪化させるため、摺動部材として使用できる材料も限られている。

摺動部材として、固体潤滑剤を分散配合した材料もあるが、これらの材料は強度が低く、耐熱性も低い場合が多い。また、材料の摩耗による発塵も多い。

【0006】

本発明は、上記事情を鑑みてなされたものであり、磁気記録媒体製造装置のように、摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させた摺動部材、摺動部品、及びそれらの製造方法、並びにそれらを用いた磁気記録媒体製造装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者は、摺動部材に高い加重が加わる、高温、真空環境下で、発塵や脱ガスが少なく、耐摩耗性、摺動性、潤滑性を具備する摺動部材について検討したところ、ステンレス鋼やアルミニウム合金の表層に、開口したピットを形成し、このピットに固体潤滑剤を保持することで、その固体潤滑剤を保持したピットにより摩擦力が低減され、また、摺動部材と同種の、ステンレス鋼やアルミニウム合金の部材とを組み合わせた摺動部分を有する摺動部品をもちいることにより、摺動部分の摩耗が著しく低減されるという知見を得たものである。

すなわち本発明は以下に関する。

(1)本発明の摺動部材は、摺動面の表層に開口したピットが形成され、前記ピットに固体潤滑剤を保持させたことを特徴とする。

(2)本発明の摺動部材は、前記摺動面を、ステンレス鋼またはアルミニウム合金からなることとした。

(3)本発明の摺動部材は、前記固体潤滑剤を、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を含むこととした。

(4)本発明の摺動部材は、前記固体潤滑剤を、摺動面を構成する材料より軟らかい軟質金属材料であることとした。

(5)本発明の摺動部材は、(4)において、前記軟質金属材料を、AgまたはAuであることとした。

(6)本発明の摺動部材は、前記ピットの深さは、1〜20μmの範囲であることとした。

(7)本発明の摺動部材は、前記ピットの開口径は、0.5〜5μmの範囲であることとした。

(8)本発明の摺動部材は、前記ピットの密度は、10〜1000個/平方ミリメートルの範囲であることとした。

(9)本発明の摺動部品は、(1)〜(8)の何れか1項に記載の摺動部材と、この摺動部材の摺動面と同等の材質からなる部材とを、摺動部分に組み合わせたことを特徴とする。

(10)本発明の磁気記録媒体製造装置は、基板を収納するキャリアと、複数のスパッタ装置とを備え、前記キャリアを前記スパッタ装置間で運搬する際の摩擦を軽減するための摺動部品において、(1)〜(8)の何れか1項に記載の摺動部材、もしくは(9)に記載の摺動部品が用いられたことを特徴とする。

(11)本発明の摺動部材の製造方法は、ステンレス鋼またはアルミニウム合金からなる摺動部材に、表層をエッチングしてピットを形成する工程と、これらのピットに固体潤滑剤を、含浸または前記摺動部材の内部から析出させる工程とを、順に有することを特徴とする。

(12)本発明の摺動部材の製造方法は、前記固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を選択して用いることとした。

(13)本発明の摺動部材の製造方法は、前記固体潤滑剤を、摺動面を構成する材料より軟らかい軟質金属材料とすることとした。

【発明の効果】

【0008】

本発明の摺動部材によれば、摺動面の表層に開口したピットを形成し、このピットに固体潤滑剤を保持させることで、摺動面と相手部材とが摺動する際、固体潤滑剤がピットから徐々に表層に出てくるため、潤滑効果を均一に長時間維持することができる。

また、摺動面にステンレス鋼を用いることで、靱性の高いステンレス鋼が摺動部分において、摺動材料に加わった力を分散し、さらに、摺動面に存在する固体潤滑剤が、摺動面における摩擦係数を下げ、加えて、ステンレス鋼の表面のピットが、摺動面に存在する固体潤滑を強固に保持するための相乗効果を有するため、真空中における脱ガスが少なく、耐熱性も高く、強靱で真空環境に好適な摺動部材を作製することができる。また、摺動面にアルミニウム合金を用いることで、その表面に安定な酸化被膜ができるため、脱ガスが少なく、真空環境に適した摺動部材を作製することができる。

【0009】

また、本発明の摺動部材において、固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を含むことで、摺動性が高く、且つ、高温時においても脱ガスが少ないため、摺動時における真空容器内での真空度の低下を防ぐことができる。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料を用いることで、脱ガスを少なくして、摺動時における真空度の悪化を防ぐことができ、且つ、展延性に富むため微粉となりにくく、真空チャンバの底部に堆積するため発塵が防止される。

本発明の軟質金属材料とは、蒸気圧が低く、摺動面を構成する材料より軟らかい金属材料を差し、例えば、金、銅、銀、亜鉛、鉛、スズ、インジウムから選択するのが好ましい。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料で、AgまたはAuを用いた場合は、これらの材料からの脱ガスや発塵を特に防止することができる。

【0010】

また、本発明の摺動部材において、ピットの深さが、1〜20μmの範囲であることを特徴とすることで、浅すぎるピットのために摺動面の摩耗により消失することなく、摺動面の耐摩耗性を十分に向上させることができ、且つ、深すぎるピットのためにピット間の強度を損なうことなく、摺動部材の耐力も十分に有することができる。

【0011】

また、本発明の摺動部材において、前記ピットの開口径は、0.5〜5μmの範囲であることを特徴とすることで、開口に固体潤滑剤が十分浸入し、摺動面において十分な潤滑効果が得られ、且つ、固体潤滑剤が流出しやすくなることもなく、固体潤滑剤の保持能力を十分有することができる。

【0012】

また、本発明の摺動部材において、前記ピットの密度は、10〜1000個/平方ミリメートルの範囲であることを特徴とすることで、摺動面全体において十分な量の固体潤滑剤を保持することができ、且つ、ピットが多すぎて表層が荒れて固体潤滑剤が流出しやすくなることなく、十分な潤滑効果が得られる。

【0013】

また、本発明の摺動部品によれば、上記のような摺動部材と、この摺動部材の摺動面と同等の材質からなる部材とを、摺動部分に組み合わせることで、ステンレス鋼やアルミニウム合金からなる硬い材質の部材とを組み合わせて摺動部品を作製することができ、柔らかい材料が削れて発塵するようなことがないため、摺動部分の摩耗を著しく低減させることができる。

【0014】

また、本発明の磁気記録媒体製造装置によれば、基板を収納するキャリアと、複数のスパッタ装置とを備え、前記キャリアを前記スパッタ装置間で運搬する際の摩擦を軽減するための摺動部品として、上記のような摺動部材、もしくは上記のような摺動部品が用いられたことで、摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させることができる。

【0015】

また、本発明の摺動部材の製造方法によれば、ステンレス鋼またはアルミニウム合金からなる摺動部材に、表層をエッチングしてピットを形成する工程を有することで、摺動面の表層に多くのピットを容易に、且つ、均一に形成することができる。また、これらのピットに固体潤滑剤を、含浸または前記摺動部材の内部から析出させる工程を有することで、これらのピットに固体潤滑剤を容易に、且つ、均一に保持させることができる。

【0016】

また、本発明の摺動部材の製造方法において、固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂や、これらの合金、複合物等を用いることで、摺動性が高く、且つ、高温時においても脱ガスが少ないため、摺動時における真空容器内での真空度の低下を防ぐことができる。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料を用いることで、脱ガスを少なくして、摺動時における真空度の悪化を防ぐことができ、且つ、展延性に富むため微粉となりにくく、真空チャンバの底部に堆積するため発塵が防止される。

本発明の軟質金属材料とは、蒸気圧が低く、摺動面を構成する材料より軟らかい金属材料を差し、例えば、金、銅、銀、亜鉛、鉛、スズ、インジウムから選択するのが好ましい。

また、固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属で、AgまたはAuを用いた場合は、これらの材料からの脱ガスや発塵を特に防止することができる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明に係る摺動部材、および摺動部品、ならびに磁気記録媒体製造装置の実施形態の一例について、図を参照しながら説明する。

【0018】

図1に示す如く、本実施形態における磁気記録媒体製造装置は、インライン式のスパッタ装置と、基板Wを収納してスパッタ装置間を運搬するキャリア1とを有している。

各スパッタ装置は、外気から隔離するチャンバ(図示せず)を有し、そのチャンバ内には、キャリア1を磁力で運搬するキャリア駆動部2と、摺動部品として、キャリア1を下方から支えて運搬方向に案内する複数のメインローラー3と、キャリア1が傾かないように両側部から支える複数のガイドローラー4とを備えている。

このキャリア1は、基板Wを2枚保持した状態で各チャンバ内の下部に設けられたメインローラー3の上を移動する。

キャリア1の駆動は、キャリア1の底部に設けられたマグネット5と、キャリア駆動部2に設けられた回転マグネット6との吸引力によって行い、その吸引力はキャリア駆動部2に備えられているモーターMによって供給する。

【0019】

キャリア1は、各基板Wを3本の支持爪7によってそれぞれ保持し、底部に設けられた水平方向の溝8の上部にはレール9を有し、レール9の中央部にはV字型の支持溝(摺動部分)10が設けられ、この支持溝10に沿って、メインローラー3の上を移動する。

メインローラー3は、例えば、直径を50mm、幅を10mmとし、レール9の幅は、例えば15mmとすればよい。

メインローラー3の表面11には、図2に示す如く、固体潤滑剤を保持させるための複数のピット12が形成され、この表面11が摺動面となるよう、レール9の支持溝10と組み合わされている。

【0020】

このような磁気記録媒体製造装置において、非磁性の基板W上に、非磁性下地膜、磁性膜、保護膜等を積層し、磁気記録媒体を製造する。基板Wは、エアロック(図示せず)を通してスパッタ装置内に搬入し、複数のスパッタ装置を順番に移動するキャリア1上に載置し、キャリア1に保持されたまま大気にふれないよう、各膜を成膜するチャンバ間を搬送する。そして、成膜後、基板Wは、キャリア1から取り出され、エアロックを介してスパッタ装置外に搬出される。

以上のプロセスにおいて、キャリア1は磁気記録媒体製造装置内を回送されるが、成膜工程時には、メインローラー3部分や、レール9部分の表面温度は250〜300℃の高温となり、また、チャンバ内は真空度の高い環境である。

そのため、このような高温環境下で使用でき、且つ、高い真空環境を悪化させることが無く、更に、発塵を高度に低減させた摺動部材を用いる必要がある。

【0021】

本発明の摺動部材は、このメインローラー3のように、摺動面の表層にピットを形成し、このピットに固体潤滑剤を保持させることを特徴とする。

摺動部材とは、軸、レール等の移動の軌跡を拘束する案内や軸受け等の可動体の摺動面に用いられる材料で、その摺動面における双方の材料、または、一方の材料を指す。例えば、レールとそのレール上を移動するローラーや、ボールベアリングにおけるボールと、そのボールを保持するガイド部分は何れも摺動部材である。

【0022】

本発明の摺動部材の材料は、ステンレス鋼またはアルミニウム合金が好ましく、より好ましくはステンレス鋼であり、具体的には、例えばJIS規定のSUS304が挙げられる。

ステンレス鋼とは、鉄(Fe)を主成分にして、これにクロム(Cr)やニッケル(Ni)を含有させた合金である。一般的には、クロムを11%以上含有させた鋼をステンレスと定義している。これはクロムが11%以上になると、さびにくさ(耐食性)が飛躍的に向上するからである。ステンレス鋼として最も広く使われているのは18−8ステンレス鋼で、18%Cr−8%Ni−残部Feであることを意味する。

ステンレス鋼は、真空中における脱ガスが少なく、耐熱性も高く、強靱な材料であるため真空部品としては好適な材料である。しかしながら、ステンレス鋼は、一般に凝着や焼付きを生じやすいために、摺動部品には適さず、また加工も難しい材料であった。

そのため、本発明のように、摺動面の表層にピットを形成し、このピットに固体潤滑剤を保持させることで、こうした凝着や焼付きを防ぐことができるため、ステンレス鋼を摺動部材や摺動部品に用いることができ、これらを用いた磁気記録媒体製造装置を実現することができる。

【0023】

素材として、ステンレス鋼の他に、アルミニウム合金を用いることができる。アルミニウム合金とは、アルミニウムにマグネシウム、マンガン、銅、ケイ素、亜鉛などを添加して合金にしたものであり、圧延品、鋳造品、鍛造品、ダイカスト品等が知られている。アルミニウム合金は、その表面に安定な酸化被膜ができるため、脱ガスが少なく、真空環境での使用に適した材料である。

【0024】

表面にピットを形成する方法として、ステンレス鋼の場合、酸を用いた化学エッチングや電解エッチング等の公知の方法を用いることができるが、例えば、ステンレス鋼の表面を塩化第二鉄水溶液中に侵漬し、交番電解エッチングを施すことによりステンレス鋼の表面に好適にピットを形成することができる。

アルミニウム合金の場合、酸を用いた化学エッチングや電解エッチング等の公知の方法を用いることができる。例えば、塩素イオンや硫酸イオンを含む水溶液中において直流電流にて電気化学的にエッチングする方法を例示できる。

【0025】

摺動部材(本実施形態では、メインローラー3)がステンレス鋼やアルミニウム合金からなる場合、図2に示すように、表面11にピット12を形成する深さdは、1μm≦d≦20μmの範囲であることが好ましい。1μmより浅い場合は耐摩耗性を向上させる効果が小さく、20μmを越えて深くなると、ピット12がステンレス鋼の耐力を低下させ好ましくない。

ピット12の開口径rは、0.5μm≦r≦5μmの範囲であることが好ましい。0.5μm未満では固体潤滑剤がピット12中に侵入し難いために潤滑性の効果が十分ではなく、5μmを越えて大きくなると、微細孔に侵入した固体潤滑剤が流出しやすくなり、固体潤滑剤の保持能力が低下する。

ピット12の密度ρは、10個/平方ミリメートル≦ρ≦1000個/平方ミリメートルの範囲であることが好ましい。10個/平方ミリメートル以下であると、固体潤滑剤の効果が小さく、摺動面の耐摩耗性を向上させる効果が小さく、1000個/平方ミリメートル以上であると、表面11が荒れ、ピット12に侵入した固体潤滑剤が流出しやすくなり、固体潤滑剤の保持能力が低下する。

【0026】

ピット12に保持させる固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂や、これらの合金、複合物等を用いるのが好ましい。これらの物質は、摺動性が高く、また、高温時においても脱ガスが少ないため、摺動時における真空容器内での真空度の低下を防ぐことができる。

【0027】

また、この固体潤滑剤として、摺動面を構成する材料より軟らかい軟質金属材料を用いることがより好ましい。

本発明における軟質金属材料とは、蒸気圧が低く、摺動面を構成する材料より軟らかい金属材料を差し、例えば、金、銅、銀、亜鉛、鉛、スズ、インジウムから選択するのが好ましい。

軟質金属材料は、脱ガスが少なくいため摺動時における真空度の悪化を防ぐことができ、且つ、展延性に富むため微粉となりにくく、真空チャンバの底部に堆積するため発塵が防止される。

【0028】

また、この固体潤滑剤としては、軟質金属の、AgまたはAuを用いるのが特に好ましい。軟質金属材料として、AgまたはAuを用いた場合は、これらの材料からの脱ガスや発塵が特に防止されるからである。

【0029】

一般には、固体潤滑剤として、金属硫化物、グラファイト、h−BN等が用いられる場合が多いが、これらの物質は発塵しやすく、また、脱ガスも多い。よって、高真空環境下や、発塵を極度に嫌う環境下で使用することは好ましくない。

【0030】

ピット12に固体潤滑剤を保持させる方法としては、固体潤滑剤を溶融して、その中にピット12を形成した材を浸漬する方法、また部材の内部から、ピット12部分に固体潤滑物を析出させる方法がある。

【0031】

なお、本実施形態における摺動部材は、摺動面における両方の材料、例えば、レールと、そのレール上を動くローラーの両方の部品の材料として用いることも、その一方の部品の材料として用いることもできる。

しかし、摺動面の一方の部材として使用するほうが、ピッチの加工は容易であるため好ましい。他方の部材には、固体潤滑剤を保持するためのピッチを形成せずに、材料としてこの摺動部材と同種の基材である、ステンレス鋼またはアルミニウム合金を組み合わせることで、十分な潤滑効果が得られる。

摺動部品をこのような組み合わせで形成することにより、磁気記録媒体製造装置のように、摺動部分に高い加重が加わる250〜300℃の環境下でも使用が可能であり、且つ、高い真空環境を悪化させることが無く、摺動部分の摩耗や発塵を著しく低減させる効果が得られる。

【実施例】

【0032】

以下、実施例を挙げて本発明を詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0033】

本実施例では、図1に示すような、キャリア1と、インライン式のDCマグネトロンスパッタ装置(アネルバ社(日本)製C3010)とを備えた磁気記録媒体製造装置を用いて、基板Wから磁気記録媒体を製造した。

キャリア1は、ステンレス鋼(JIS規定のSUS304)製で、重量は約8kgである。

DCマグネトロンスパッタ装置のチャンバ内に設けられたメインローラー3、ガイドローラー4もステンレス鋼(JIS規定のSUS304)製である。メインローラー3は、直径50mm、幅10mmであり、レール9は、幅15mmである。

【0034】

メインローラー3の表面11におけるピット12の形成は、Feイオンを50g/リットル含む塩化第二鉄水溶液中にメインローラー3を侵漬し、メインローラー3の表面11に5Hzの交番電解エッチングを施すことにより行った。エッチングの際の液温度は50℃、電流密度は0.7kA/m2、エッチング時間は60秒とした。

これにより、深さdが平均で10μm、開口径rが平均で3μm、密度ρが平均で500個/平方ミリメートルのピット12を形成した。

【0035】

固体潤滑剤としてAgを用い、メインローラー3の表面11に形成したピット12の内部に、電気メッキ法によりAgを析出させた。なお、ピット12以外の箇所に析出したAgは、メインローラー3の表面11を機械研磨することにより除去した。

【0036】

基板Wとして、KMG社製の結晶化ガラスを使用した。基板Wのサイズは、外径48mm、内径12mm、板厚0.508mmである。

この基板Wの表面にテクスチャ加工を施し、この基板Wを十分に洗浄し乾燥した後、以下に示すように、スパッタ装置を用いて基板W表面に膜形成を行った。

【0037】

基板Wは、エアロック(図示せず)を通してスパッタ装置内に搬入し、複数のスパッタ装置を順番に移動するキャリア1上に載置して、キャリア1で保持したまま大気にふれないよう、各膜を成膜するチャンバ間の搬送を行った。

スパッタ装置を覆っているチャンバ内は、真空到達度を2×10−7Torr(2.7×10−5Pa)まで排気した。

まず、配向調整層として、Co―W合金(Co:45at%、W:55at%)からなるタ−ゲットも用いて常温にて1nm積層した。

その後、基板Wを250℃に加熱し、加熱後、酸素暴露を0.05Paで5秒間実施した。

続いて、非磁性下地層として、Cr−Ti―B合金(Cr:83at%、Ti:15at%、B:2at%)からなるタ−ゲットを用いて8nm積層した。

続いて、非磁性中間層として、Co―Cr合金(Co:65at%、Cr:35at%)からなるタ−ゲットを用いて2nm積層した。

続いて、磁性層として、Co−Cr−Pt−B合金(Co:60at%、Cr:22at%、Pt:12at%、B:6at%)からなるタ−ゲットを用いてCoCrPtB合金層を20nmの膜厚で積層した。

最後に、保護層として、カ−ボンを5nmの膜厚で積層した。

なお、これらの成膜工程時におけるAr圧は、3mTorr(0.4Pa)とした。

このようにして、配向調整層、非磁性下地層、非磁性中間層、磁性層、保護層からなる膜形成を行った後、基板Wをキャリア1から取り出し、エアロックを介してスパッタ装置外に搬出した。

【0038】

以上の方法により、キャリア1を用いて10万枚の基板Wをチャンバ内に搬送し、磁気記録媒体を製造した。

製造後、チャンバ内のメインローラー2および、磁気記録媒体製造装置のレール9の摩耗を確認したところ、メインローラー2に最大で5ミクロン程度の摩耗が確認されたものの、レール9の摩耗は確認されず、また磁気記録媒体製造装置の到達真空度として、2×10−7Torr(2.7×10−5Pa)のベース圧が確保されていた。

【図面の簡単な説明】

【0039】

【図1】本発明に係る摺動部材の一例を模式的に説明する図であり、(a)はキャリアの正面図、(b)は側面図である。

【図2】図1におけるメインローラー3の正面図(a)、およびメインローラー3の表面11の拡大図(b)である。

【符号の説明】

【0040】

1…キャリア、2…キャリア駆動部、3…メインローラー、4…ガイドローラー、5…マグネット、6…回転マグネット、7…支持爪、8…溝、9…レール、10…支持溝、11…表面、12…ピット

【特許請求の範囲】

【請求項1】

摺動面の表層に開口したピットが形成され、前記ピットに固体潤滑剤を保持させたことを特徴とする摺動部材。

【請求項2】

前記摺動面が、ステンレス鋼またはアルミニウム合金からなることを特徴とする請求項1に記載の摺動部材。

【請求項3】

前記固体潤滑剤が、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を含むことを特徴とする請求項1または2に記載の摺動部材。

【請求項4】

前記固体潤滑剤が、摺動面を構成する材料より軟らかい軟質金属材料であることを特徴とする請求項1〜3の何れか1項に記載の摺動部材。

【請求項5】

前記軟質金属材料が、AgまたはAuであることを特徴とする請求項4に記載の摺動部材。

【請求項6】

前記ピットの深さは、1〜20μmの範囲であることを特徴とする請求項1〜5に記載の摺動部材。

【請求項7】

前記ピットの開口径は、0.5〜5μmの範囲であることを特徴とする請求項1〜6に記載の摺動部材。

【請求項8】

前記ピットの密度は、10〜1000個/平方ミリメートルの範囲であることを特徴とする請求項1〜7に記載の摺動部材。

【請求項9】

請求項1〜8の何れか1項に記載の摺動部材と、この摺動部材の摺動面と同等の材質からなる部材とを、摺動部分に組み合わせたことを特徴とする摺動部品。

【請求項10】

基板を収納するキャリアと、複数のスパッタ装置とを備え、前記キャリアを前記スパッタ装置間で運搬する際の摩擦を軽減するための摺動部品において、請求項1〜8の何れか1項に記載の摺動部材、もしくは請求項9に記載の摺動部品が用いられたことを特徴とする磁気記録媒体製造装置。

【請求項11】

ステンレス鋼またはアルミニウム合金からなる摺動部材に、表層をエッチングしてピットを形成する工程と、これらのピットに固体潤滑剤を、含浸または前記摺動部材の内部から析出させる工程とを、順に有することを特徴とする摺動部材の製造方法。

【請求項12】

前記固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を選択して用いることを特徴とする請求項11記載の摺動部材の製造方法。

【請求項13】

前記固体潤滑剤を、摺動面を構成する材料より軟らかい軟質金属材料とすることを特徴とする請求項11または12に記載の摺動部材の製造方法。

【請求項1】

摺動面の表層に開口したピットが形成され、前記ピットに固体潤滑剤を保持させたことを特徴とする摺動部材。

【請求項2】

前記摺動面が、ステンレス鋼またはアルミニウム合金からなることを特徴とする請求項1に記載の摺動部材。

【請求項3】

前記固体潤滑剤が、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を含むことを特徴とする請求項1または2に記載の摺動部材。

【請求項4】

前記固体潤滑剤が、摺動面を構成する材料より軟らかい軟質金属材料であることを特徴とする請求項1〜3の何れか1項に記載の摺動部材。

【請求項5】

前記軟質金属材料が、AgまたはAuであることを特徴とする請求項4に記載の摺動部材。

【請求項6】

前記ピットの深さは、1〜20μmの範囲であることを特徴とする請求項1〜5に記載の摺動部材。

【請求項7】

前記ピットの開口径は、0.5〜5μmの範囲であることを特徴とする請求項1〜6に記載の摺動部材。

【請求項8】

前記ピットの密度は、10〜1000個/平方ミリメートルの範囲であることを特徴とする請求項1〜7に記載の摺動部材。

【請求項9】

請求項1〜8の何れか1項に記載の摺動部材と、この摺動部材の摺動面と同等の材質からなる部材とを、摺動部分に組み合わせたことを特徴とする摺動部品。

【請求項10】

基板を収納するキャリアと、複数のスパッタ装置とを備え、前記キャリアを前記スパッタ装置間で運搬する際の摩擦を軽減するための摺動部品において、請求項1〜8の何れか1項に記載の摺動部材、もしくは請求項9に記載の摺動部品が用いられたことを特徴とする磁気記録媒体製造装置。

【請求項11】

ステンレス鋼またはアルミニウム合金からなる摺動部材に、表層をエッチングしてピットを形成する工程と、これらのピットに固体潤滑剤を、含浸または前記摺動部材の内部から析出させる工程とを、順に有することを特徴とする摺動部材の製造方法。

【請求項12】

前記固体潤滑剤として、Ag、Au、Pb、Mo、W、Ni、Sn、フッ素樹脂からなる群の中から、少なくとも1種を選択して用いることを特徴とする請求項11記載の摺動部材の製造方法。

【請求項13】

前記固体潤滑剤を、摺動面を構成する材料より軟らかい軟質金属材料とすることを特徴とする請求項11または12に記載の摺動部材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−190696(P2008−190696A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−28472(P2007−28472)

【出願日】平成19年2月7日(2007.2.7)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月7日(2007.2.7)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]