摺動部材

【課題】大きな摩擦異方性を有する被膜が形成された摺動部材を提供する。

【解決手段】基材上に被膜が形成された摺動部材であって、被膜は、摩擦係数の異なる材料をそれぞれ主成分として含有する少なくとも2種類のライン状被膜が交互に配置されて形成され、被膜の表面において、ライン状被膜のラインに沿った進行方向の摩擦係数μ1と、ライン状被膜の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にある摺動部材である。

【解決手段】基材上に被膜が形成された摺動部材であって、被膜は、摩擦係数の異なる材料をそれぞれ主成分として含有する少なくとも2種類のライン状被膜が交互に配置されて形成され、被膜の表面において、ライン状被膜のラインに沿った進行方向の摩擦係数μ1と、ライン状被膜の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にある摺動部材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種産業機械、精密機械、輸送機器等に使用する摺動部材に関する。

【背景技術】

【0002】

従来、各種産業機械、精密機械、輸送機器等に使用する摺動部材、特に各種産業機械、精密機械、輸送機器等の内燃機関に使用する摺動部材について、摩擦損失の低減、耐摩耗性の向上等の目的で、種々の表面処理が行われてきた。

【0003】

一方、例えば、CVT(Continuously Variable Transmission)に使用されるベルトとプーリーとの間の摩擦のように、一方向において摩擦係数が高く、その直角方向においては摩擦係数が低い方がよい場合がある。この場合には、使用される摺動部材に摩擦異方性が求められる。

【0004】

例えば、特許文献1には、摩擦の大きな領域と小さな領域とを任意に作り出す方法として、フッ化アルキルシラン化合物の単分子膜を基板上に化学気相蒸着法で形成し、所望の領域のみに紫外線等を照射して除去した後、フッ素原子を含有しないケイ素化合物を吸着させる方法が記載されている。

【0005】

【特許文献1】特開2000−282240号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1には、摩擦の大きな領域と小さな領域とを任意に作り出すことは記載されているが、摩擦異方性については記載されていない。一方、近年、大きな摩擦異方性を有するように表面処理を施した摺動部材が望まれている。

【0007】

本発明は、大きな摩擦異方性を有する被膜が形成された摺動部材である。

【課題を解決するための手段】

【0008】

本発明は、基材上に被膜が形成された摺動部材であって、前記被膜は、摩擦係数の異なる材料をそれぞれ主成分として含有する少なくとも2種類のライン状被膜が交互に配置されて形成され、前記被膜の表面において、前記ライン状被膜のラインに沿った進行方向の摩擦係数μ1と、前記ライン状被膜の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にある。

【0009】

また、前記摺動部材において、前記摩擦係数の異なる材料のうち、最も大きい摩擦係数を有する材料の摩擦係数μbと、最も小さい摩擦係数を有する材料の摩擦係数μaとの差は0.09以上であることが好ましい。

【0010】

また、前記摺動部材において、前記少なくとも2種類のライン状被膜の線幅は、実質的に同一であることが好ましい。

【0011】

また、前記摺動部材において、前記ライン状被膜の線幅は1μm〜1000μmの範囲にあることが好ましい。

【0012】

また、前記摺動部材において、前記摩擦係数の異なる少なくとも2種類の材料は、アミノシラン系化合物とアルキルシラン系化合物とであることが好ましい。

【発明の効果】

【0013】

本発明において、摩擦係数の小さい材料を含む第1の被膜と、摩擦係数の大きい材料を含む第2の被膜とを基材上に交互にライン状に形成することにより、大きな摩擦異方性を有する摺動部材を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の本実施形態について説明する。

【0015】

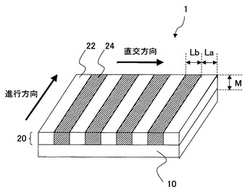

図1に本発明の実施形態に係る摺動部材1の構成の一例を示す。基材10上に、摩擦係数μaを有する材料Aを主成分として含有するライン状被膜(第1の被膜)22と、摩擦係数μbを有する材料Bを主成分として含有するライン状被膜(第2の被膜)24とが交互に配置されて形成されている。このとき、材料Bの摩擦係数μbは、材料Aの摩擦係数μaより大きく、被膜の表面において、形成されたライン状被膜22及び24のラインに沿った進行(平行)方向の摩擦係数μ1と、ライン状被膜22及び24の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にあり、摺動部材1は摩擦異方性を有する。

【0016】

なお、本実施形態において、「ライン状」とは実質的に直線状であることをいうが、摩擦異方性がμ2/μ1≧1.4である限りにおいて、曲線状(規則的、不規則的を問わない)であってもよい。

【0017】

μ2/μ1の値は大きければ大きいほどよいが、μ2/μ1≧1.8であることがより好ましい。μ2/μ1の値が1.4未満であると、摩擦異方性としては不十分である。

【0018】

μ2/μ1≧1.4となるためには、ライン状被膜24に主成分として含まれる材料Bの摩擦係数μbと、ライン状被膜22に主成分として含まれる材料Aの摩擦係数μaとの差(μb−μa)は0.09以上であることが好ましく、0.10以上であることがより好ましく、0.12以上であることがさらに好ましい。材料Bと材料Aとの摩擦係数の差(μb−μa)は大きければ大きいほど摩擦異方性を示す値(μ2/μ1)が高くなり好ましいが、差(μb−μa)が0.09未満であると摩擦異方性(μ2/μ1)が1.4未満となる傾向にあり、摺動部材1の摩擦異方性が不十分となる。

【0019】

ライン状被膜22の線幅La及びライン状被膜24の線幅Lbとしては特に制限はないが、それぞれ1μm〜1000μmの範囲にあることが好ましく、1μm〜100μmの範囲にあることがより好ましく、1μm〜20μmの範囲にあることがさらに好ましい。線幅La及びLbが1μmより小さいと、摺動部材1の摩擦異方性が小さくなる場合があり、線幅La及びLbが1000μmより大きいと、やはり摺動部材1の摩擦異方性が小さくなる場合がある。ライン状被膜22の線幅Laとライン状被膜22の線幅Lbとは同じ大きさであっても異なる大きさであってもよいが、実質的に同じ大きさであることが摩擦異方性がより高くなることから好ましい。また、ライン状被膜22のそれぞれの線幅La、ライン状被膜24のそれぞれの線幅Lbは、それぞれ一つの摺動面内で全て実質的に同じ大きさであってもよいし、異なる大きさであってもよいが、通常は一つの摺動面内で全て実質的に同じ大きさである。

【0020】

ライン状被膜22の膜厚Ma及びライン状被膜24の膜厚Mbとしては特に制限はないが、それぞれ0.002μm(2nm)〜100μmの範囲にあることが好ましく、0.01μm〜50μmの範囲にあることがより好ましく、1μm〜20μmの範囲にあることがさらに好ましい。膜厚Ma及びMbが大きいほど耐摩耗性が良好となり、膜の耐久性が向上するので好ましいが、100μmより大きいと均一な膜を作成するのが難しくなる傾向にある。また、単分子膜としてライン状被膜22及び24を形成した場合には、膜厚Ma及びMbは2nm〜6nm程度、2分子膜としてライン状被膜22及び24を形成した場合には、膜厚Ma及びMbは4nm〜12nm程度となり、十分な摩擦異方性を発揮するが、2nm〜3nmより小さな膜厚を有する膜を形成することは実質的に困難である。なお、ライン状被膜22の膜厚Ma及びライン状被膜24の膜厚Mbとしては通常、実質的に同じ膜厚で形成される。

【0021】

基材10としては、摺動部材の基材として使用される周知の基材であれば特に制限はないが、鉄、アルミニウム等の金属;鋳鉄、鋼、ステンレス鋼、アルミニウム系合金、マグネシウム系合金等の合金;Si3N4等のセラミックス;シリコーン等の樹脂;等が挙げられる。摺動面として使用される、ライン状被膜22及び24が形成される基材10のコーティング面は、平面状であっても、曲面状であってもよいが、通常は平面状である。

【0022】

ライン状被膜22及び24を構成する材料としては、上記の摩擦異方性を達成するように任意に選択すればよく、特に制限はないが、基材10との密着性が高い化合物、例えば、シランカップリング剤等のケイ素含有化合物;モノアルキルリン酸エステル等のリン酸系化合物;等が挙げられ、これらは、単独又は2種以上混合して使用してもよい。

【0023】

シランカップリング剤としては、例えば、ビニル系シランカップリング剤、フッ素系シランカップリング剤、アルキル系シランカップリング剤、アミノ系シランカップリング剤、(メタ)アクリロキシ系シランカップリング剤、エポキシ系シランカップリング剤、メルカプト系シランカップリング剤、スチリル系シランカップリング剤、ウレイド系シランカップリング剤、スルフィド系シランカップリング剤、イソシアネート系シランカップリング剤、クロロ系シランカップリング剤、等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0024】

このうち、摩擦係数の高い材料Aとしては、反応性官能基としてアミノ基を有するアミノ系シランカップリング剤を好ましく使用することができる。このようなアミノ系シランカップリング剤としては、例えば、下記一般式(1)または(2)で示される化合物が挙げられる。

【化1】

【0025】

式(1)及び(2)において、R1〜R4は、それぞれ水素原子、または炭素数1〜6の直鎖または分岐のアルキル基を示し、水素原子、または炭素数1〜4の直鎖または分岐のアルキル基であることが好ましい。Q,W,Yはそれぞれ炭素数1〜6のアルキレン基を示し、炭素数1〜4のアルキレン基であることが好ましい。X1〜X6はそれぞれ炭素数1〜6の直鎖または分岐のアルコキシ基、炭素数1〜6の直鎖または分岐のアルキル基、または塩素原子等のハロゲン原子を示し、炭素数1〜4の直鎖または分岐のアルコキシ基、炭素数1〜4の直鎖または分岐のアルキル基、または塩素原子であることが好ましい。

【0026】

このようなアミノ系シランカップリング剤の具体例としては、例えば、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0027】

これらのアミノ系シランカップリング剤を用いて形成した被膜の単独の摩擦係数μaは、通常0.20程度である。

【0028】

また、摩擦係数の低い材料Bとしては、アルキル基を有するアルキル系シランカップリング剤を好ましく使用することができる。このようなアルキル系シランカップリング剤としては、例えば、下記一般式(3)で示される化合物が挙げられる。

【化2】

【0029】

式(3)において、R5は、炭素数1〜30の直鎖または分岐のアルキル基を示し、炭素数10〜30の直鎖または分岐のアルキル基であることが好ましく、炭素数10〜30の直鎖のアルキル基であることがより好ましい。X7〜X9はそれぞれ炭素数1〜6の直鎖または分岐のアルコキシ基、炭素数1〜6の直鎖または分岐のアルキル基、または塩素原子等のハロゲン原子を示し、炭素数1〜4の直鎖または分岐のアルコキシ基、炭素数1〜4の直鎖または分岐のアルキル基、または塩素原子であることが好ましい。R5については、炭素数が長いほど摩擦係数が低下する傾向にあるため、炭素数が10以上であることが好ましい。

【0030】

このようなアルキル系シランカップリング剤の具体例としては、例えば、トリメチルクロロシラン、メチルトリクロロシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ウンデシルトリメトキシシラン、ドデシルトリメトキシシラン、トリデシルトリメトキシシラン、テトラデシルトリメトキシシラン、ペンタデシルトリメトキシシラン、ヘキサデシルトリメトキシシラン、ヘプタデシルトリメトキシシラン、オクタデシルトリメトキシシラン、ノナデシルトリメトキシシラン、エイコシルトリメトキシシラン、等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0031】

これらのアルキル系シランカップリング剤を用いて形成した被膜の単独の摩擦係数μbは、通常0.08程度である。したがって、ライン状被膜22に主成分としてアルキル系シランカップリング剤(材料A)を、ライン状被膜24に主成分としてアミノ系シランカップリング剤(材料B)を使用した場合、摩擦係数の差(μb−μa)は0.12程度となるため、摺動部材1の摩擦異方性(μ2/μ1)が1.4以上となり好ましい。

【0032】

その他に使用可能なシランカップリング剤の具体例としては、例えば、ビニルメトキシシラン、ビニルエトキシシラン、ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン等のビニル系シランカップリング剤;β−(トリフルオロメチル)エチルトリメトキシシラン、β−(ペンタフルオロエチル)エチルトリプロポキシシラン、β−(ヘプタフルオロ−i−プロピル)エチルトリプロポキシシラン、β−(パーフルオロペンチル)エチルトリエトキシシラン、β−(パーフルオロペンチル)エチルジエトキシメチルシラン、β−(パーフルオロペンチル)エチルジプロポキシメチルシラン、β−(パーフルオロヘキシル)エチルトリメトキシシラン、β−(パーフルオロヘキシル)エチルトリエトキシシラン、β−(パーフルオロオクチル)エチルトリメトキシシラン、β−(パーフルオロオクチル)エチルトリエトキシシラン、β−(パーフルオロデシル)エチルトリメトキシシラン等のフッ素系シランカップリング剤;γ−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジルアミン)−β−アミノエチル−γ−アミノプロピルトリメトキシシラン等のアミノ系シランカップリング剤;γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジエトキシシラン、γ−メタクリロキシプロピルトリエトキシシラン、γ−アクリロキシプロピルトリメトキシシラン等の(メタ)アクリロキシ系シラン類;β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−グリシドキシプロピルトリエトキシシラン等のエポキシ系シランカップリング剤;γ−メルカプトプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等のメルカプト系シランカップリング剤;p−スチリルトリメトキシシラン等のスチリル系シランカップリング剤;γ−ウレイドプロピルトリエトキシシラン等のウレイド系シランカップリング剤;ビス(トリエトキシシリルプロピル)テトラスルフィド等のスルフィド系シランカップリング剤;γ−イソシアネートプロピルトリエトキシシラン等のイソシアネート系シランカップリング剤;γ−クロロプロピルトリメトキシシラン等のクロロ系シランカップリング剤;等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0033】

モノアルキルリン酸エステルとしては、例えば、下記一般式(4)で示される化合物が挙げられる。

【化3】

【0034】

式(4)において、R6は、炭素数1〜30の直鎖または分岐のアルキル基を示し、炭素数10〜30の直鎖または分岐のアルキル基であることが好ましく、炭素数10〜30の直鎖のアルキル基であることがより好ましい。X10,X11はそれぞれ水素原子またはアルカリ金属を示す。

【0035】

このようなモノアルキルリン酸エステルの具体例としては、例えば、ヘキサデシルリン酸エステル、2−ヘシキルデシルリン酸エステル、オクタデシルリン酸エステル、イソオクタデシルリン酸エステル、分岐オクタデシルリン酸エステル(例えば、2−ヘプチルウンデシルリン酸エステル、2−(1,3,3−トリメチルブチル)−5,7,7−トリメチルオクチルリン酸エステル等)、2−オクチルドデシルリン酸エステル、それらのアルカリ金属塩等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0036】

ライン状被膜22及び24中の、上記の摩擦係数(μaまたはμb)を有する材料の含有量は、ライン状被膜22及び24を構成するすべての材料の総重量に対して50重量%〜100重量%の範囲であることが好ましく、80重量%〜100重量%の範囲であることがより好ましく、90重量%〜100重量%の範囲であることがさらに好ましい。含有量が50重量%より少ないと、所望の摩擦異方性を発現することができない場合がある。また、ライン状被膜22及び24中に上記の摩擦係数(μa、μb)を有する材料以外に含有してもよい材料としては、例えば、長鎖フルオロアルキルカルボン酸等が挙げられる。

【0037】

ライン状被膜22及び24の成膜方法としては、均一な膜を形成できる方法であれば特に制限はないが、化学気相蒸着法(CVD:Chemical Vapor Deposition)法等のドライ成膜法;スピンコート法、ディップ法、インクジェット印刷やスクリーン印刷等の印刷法等のウェット成膜法、等の公知の方法により形成される。ドライ成膜法は、成膜性が良く均一な膜が得られやすいという利点がある。また、ウェット成膜法は、比較的安価な設備で、大面積の薄膜を形成しやすいという利点がある。通常は、化学気相蒸着法を用いる。

【0038】

例えば、摩擦係数μaを有する材料を含有する第1の被膜を成膜後、所望のライン形状になるようパターニングを行い、ライン状被膜22を形成する。パターニング方法としては例えば、必要に応じてマスクを使用して所望の領域に紫外線、レーザ、電子線等のエネルギ線を照射してライン状に膜を除去することによりライン状パターンを形成することができる。また、フォトリソグラフィ法、印刷法等のパターニング方法を使用してもよい。

【0039】

ライン状被膜(第1の被膜)22が形成された基材10上に、同様にしてライン状被膜24(第2の被膜)を第1の被膜と同じまたは異なる成膜方法により形成する。化学気相蒸着法等により、基材10上の、第1の被膜がライン状に除去された部分にライン状被膜24(第2の被膜)を選択的に形成してもよいし、マスクを使用してライン状に除去された部分にライン状被膜24(第2の被膜)を形成してもよい。

【0040】

本実施形態に係る摺動部材の摩擦係数μ1及びμ2は、それぞれライン状被膜22及び24のラインに沿った進行方向と、その進行方向に直交する方向とについて、周知の摩擦係数測定方法により行われる。また、ライン状被膜22及び24を構成する主材料の単独の膜についての摩擦係数μa及びμbも同様に周知の摩擦係数測定方法により行われる。詳細な測定条件は実施例において説明する。

【0041】

以上の本実施形態の説明において、摩擦係数の異なる材料A(摩擦係数μa)及び材料B(摩擦係数μb)をそれぞれ主成分として含有するライン状被膜22及び24の2種類のライン状被膜が交互に配置されて形成されている例について説明したが、異なる摩擦係数を有する3種類以上の材料をそれぞれ主成分として含む、3種類以上のライン状被膜を基材10上に配置して形成して、摺動部材1としてもよい。この場合は、最も大きい摩擦係数を有する材料の摩擦係数と、最も小さい摩擦係数を有する材料の摩擦係数との差が0.09以上であることが好ましい。また、3種類以上のライン状被膜を配置して形成する場合、基材10上のライン状被膜の並ぶ順番は規則的でも不規則的でも特に制限はないが、例えば、摩擦係数の高いものから(または低いものから)順に並ぶように規則的に基材10上に配置されて形成されることが好ましい。なお、摩擦異方性を発現させるためには、摩擦係数の異なる2種類のライン状被膜を形成すれば通常は十分である。

【0042】

本実施形態に係る摺動部材において、摩擦係数の大きい材料を含む被膜22と、摩擦係数の小さい材料を含む被膜24とを基材10上に交互にライン状に配置して形成することにより、大きな摩擦異方性を有する摺動部材を提供することができる。

【0043】

本実施形態に係る摺動部材において、摩擦係数の大きい材料を含む被膜22と、摩擦係数の小さい材料を含む被膜24とを基材10上に交互にライン状に配置して形成することにより、ライン状被膜22及び24のラインに沿った進行方向に直交する方向については、摩擦係数の大きい領域(膜)と摩擦係数の小さい領域(膜)とを交互に摺動するため、ライン状被膜22及び24のラインに沿った進行方向よりも摩擦係数が高くなると考えられる。また、通常、鉄、鋼、シリコーン等の基材10の摩擦係数は0.1程度であるので、本実施形態においては、ライン状被膜22中に基材10より摩擦係数の大きい材料Aを含有させ、ライン状被膜24中に基材10より摩擦係数の小さい材料Bを含有させることにより、ライン状被膜22と及びライン状被膜24との摩擦係数の差を大きくすることができる。

【0044】

本実施形態に係る摺動部材は、例えば、CVT(Continuously Variable Transmission)に使用されるベルトとプーリーとの間の摩擦や、軸受のように、一方向において摩擦係数が高く、その直角方向においては摩擦係数が低い方がよい場合に採用することにより優れた効果を発揮することができる。

【実施例】

【0045】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、以下の実施例に限定されるものではない。

【0046】

(実施例1)

<第1の被膜の形成>

基材(材質:SUJ2焼入れ焼戻し、大きさ:40mm×10mm×2mm)をエタノールで洗浄した後、真空紫外線照射装置(ウシオ電機(株)製、UER20−172A)を使用して、基材のコーティング面(40mm×10mmの面)を照射強度5mW/cm2、照射時間10分の条件で洗浄した。窒素雰囲気下で、耐圧分解容器(材質:テフロン(登録商標))に基材と、アルキル系シランカップリング剤としてオクタデシルトリメトキシシラン(チッソ(株)製)をトルエンで重量で8倍に希釈したものと、を封入した。この耐圧分解容器をオーブン(LAB−LINE INSTRUMENT社製、MODEL3606)に入れ、100℃で2時間加熱した。放冷後、耐圧分解容器から基材を取り出し、エタノールにて洗浄し、オクタデシルトリメトキシシランの第1の被膜(単分子膜)が一面に形成されたサンプルを得た。

【0047】

<パターニング>

ライン状(10μm幅、20μmピッチ)にパターンを形成したフォトマスクを基材のコーティング面に密着させ、マスク越しに紫外線(波長172nm、強度5mW/cm2)を照射し、照射領域の第1の被膜(単分子膜)の一部分を分解、除去した。

【0048】

<第2の被膜の形成>

窒素雰囲気下で、耐圧分解容器に第1の被膜を形成した基材と、アミノ系シランカップリング剤としてN−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン(チッソ(株)製)をトルエンで重量で8倍に希釈したものと、を封入した。この耐圧分解容器をオーブン(LAB−LINE INSTRUMENT社製、MODEL3606)に入れ、100℃で2時間加熱した。放冷後、耐圧分解容器から基材を取り出し、エタノールにて洗浄し、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの第2の被膜(単分子膜)が、第1の被膜が除去された各面に形成されているサンプルを得た。

【0049】

<ライン状被膜形成の確認>

原子間力顕微鏡(AFM:SII−NT社製、SPI3800型)を使用して、基材上に形成した被膜の形態観察を行ったところ、10μm幅のオクタデシルトリメトキシシランの第1の被膜と、10μm幅のN−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの第2の被膜がそれぞれ約10μm幅で交互に形成されていることを確認した。また、膜厚はAFMによる観察結果から、第1の被膜及び第2の被膜いずれも1〜2nmであった。

【0050】

<摩擦試験>

以下の条件により、摩擦試験機(新東科学(株)製、トライボギヤ Type32)を使用して摩擦試験を実施した。摩擦方向は、形成された第1の被膜及び第2の被膜のライン進行方向(摩擦係数:μ1)と、それに直交する方向(摩擦係数:μ2)とについて行った(図1参照)。結果を表1及び図2に示す。なお、表1及び図2に示した摩擦係数μ1、μ2はそれぞれ3回測定の平均値とした。

【0051】

[摩擦試験条件]

ボール:材質18−8ステンレス、外径5mm

試験荷重:50g

摺動速度:50mm/min

摺動振幅:20mm

摺動時間:10min

【0052】

(比較例1)

第2の被膜として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの代わりに、フッ素系シランカップリング剤として、β−(パーフルオロヘキシル)エチルトリメトキシシラン(フルオロケム社製)を使用した以外は、実施例1と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0053】

(比較例2)

実施例1と同様にして、パターニングされたオクタデシルトリメトキシシランの第1の被膜(単分子膜)を基材上に形成した。次に、エタノール:水(イオン交換水)=95:5の溶液に、オクタデシルリン酸エステル(ジョンソン・マッセイ・ジャパン社製)を1mg/mLの濃度で混合し、オクタデシルリン酸エステルのエタノール/水溶液を作成した。この溶液にパターン状の第1の被膜が形成された基材を27℃で15時間浸漬した。浸漬後、オクタデシルリン酸エステルのエタノール/水溶液から基材を取り出し、エタノールにて洗浄し、オクタデシルリン酸エステルの第の2被膜(単分子膜)が、第1の被膜が除去された各面に形成されたサンプルを得た。実施例1と同様にして、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0054】

(比較例3)

第1の被膜として、オクタデシルトリメトキシシランの代わりに、アミノ系シランカップリング剤として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランを使用し、第2の被膜として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの代わりに、フッ素系シランカップリング剤として、β−(パーフルオロヘキシル)エチルトリメトキシシランを使用した以外は、実施例1と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0055】

(比較例4)

第1の被膜として、オクタデシルトリメトキシシランの代わりに、アミノ系シランカップリング剤として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランを使用した以外は、比較例2と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0056】

(比較例5)

第1の被膜として、オクタデシルトリメトキシシランの代わりに、フッ素系シランカップリング剤として、β−(パーフルオロヘキシル)エチルトリメトキシシランを使用した以外は、比較例2と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0057】

<被膜形成材料単独の摩擦係数測定>

オクタデシルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、β−(パーフルオロヘキシル)エチルトリメトキシシラン、それぞれについて実施例1の第1の被膜の形成方法と同様にして、また、オクタデシルリン酸エステルについては、比較例2の成膜方法と同様にして、基材(材質:SUJ2焼入れ焼戻し、大きさ:40mm×10mm×2mm)上に被膜(単分子膜)が一面に形成されたサンプルを得た。

【0058】

<摩擦試験>

前述の条件により、摩擦試験機(新東科学(株)製、トライボギヤ Type32)を使用して摩擦試験を実施した。結果を表2に示す。なお、表2に示した摩擦係数はそれぞれ3回測定の平均値とした。

【0059】

【表1】

【0060】

【表2】

【0061】

表1及び図2からわかるように、比較例1〜5の摺動部材に比べて、実施例1の摺動部材は摩擦異方性(μ2/μ1)の値が高くなっている。また、実施例1の(μb−μa)は0.12であり、比較例1〜5の(μb−μa)より高い値であった。このように、摩擦係数が大きく異なるライン状被膜による摩擦異方性効果が確認された。

【図面の簡単な説明】

【0062】

【図1】本発明の実施形態に係る摺動部材の構成の一例を示す図である。

【図2】本発明の実施例1、比較例1〜5における、摺動部材の摩擦異方性を比較する図である。

【符号の説明】

【0063】

1 摺動部材、10 基材、20 被膜、22 ライン状被膜(第1の被膜)、24 ライン状被膜(第2の被膜)。

【技術分野】

【0001】

本発明は、各種産業機械、精密機械、輸送機器等に使用する摺動部材に関する。

【背景技術】

【0002】

従来、各種産業機械、精密機械、輸送機器等に使用する摺動部材、特に各種産業機械、精密機械、輸送機器等の内燃機関に使用する摺動部材について、摩擦損失の低減、耐摩耗性の向上等の目的で、種々の表面処理が行われてきた。

【0003】

一方、例えば、CVT(Continuously Variable Transmission)に使用されるベルトとプーリーとの間の摩擦のように、一方向において摩擦係数が高く、その直角方向においては摩擦係数が低い方がよい場合がある。この場合には、使用される摺動部材に摩擦異方性が求められる。

【0004】

例えば、特許文献1には、摩擦の大きな領域と小さな領域とを任意に作り出す方法として、フッ化アルキルシラン化合物の単分子膜を基板上に化学気相蒸着法で形成し、所望の領域のみに紫外線等を照射して除去した後、フッ素原子を含有しないケイ素化合物を吸着させる方法が記載されている。

【0005】

【特許文献1】特開2000−282240号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1には、摩擦の大きな領域と小さな領域とを任意に作り出すことは記載されているが、摩擦異方性については記載されていない。一方、近年、大きな摩擦異方性を有するように表面処理を施した摺動部材が望まれている。

【0007】

本発明は、大きな摩擦異方性を有する被膜が形成された摺動部材である。

【課題を解決するための手段】

【0008】

本発明は、基材上に被膜が形成された摺動部材であって、前記被膜は、摩擦係数の異なる材料をそれぞれ主成分として含有する少なくとも2種類のライン状被膜が交互に配置されて形成され、前記被膜の表面において、前記ライン状被膜のラインに沿った進行方向の摩擦係数μ1と、前記ライン状被膜の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にある。

【0009】

また、前記摺動部材において、前記摩擦係数の異なる材料のうち、最も大きい摩擦係数を有する材料の摩擦係数μbと、最も小さい摩擦係数を有する材料の摩擦係数μaとの差は0.09以上であることが好ましい。

【0010】

また、前記摺動部材において、前記少なくとも2種類のライン状被膜の線幅は、実質的に同一であることが好ましい。

【0011】

また、前記摺動部材において、前記ライン状被膜の線幅は1μm〜1000μmの範囲にあることが好ましい。

【0012】

また、前記摺動部材において、前記摩擦係数の異なる少なくとも2種類の材料は、アミノシラン系化合物とアルキルシラン系化合物とであることが好ましい。

【発明の効果】

【0013】

本発明において、摩擦係数の小さい材料を含む第1の被膜と、摩擦係数の大きい材料を含む第2の被膜とを基材上に交互にライン状に形成することにより、大きな摩擦異方性を有する摺動部材を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の本実施形態について説明する。

【0015】

図1に本発明の実施形態に係る摺動部材1の構成の一例を示す。基材10上に、摩擦係数μaを有する材料Aを主成分として含有するライン状被膜(第1の被膜)22と、摩擦係数μbを有する材料Bを主成分として含有するライン状被膜(第2の被膜)24とが交互に配置されて形成されている。このとき、材料Bの摩擦係数μbは、材料Aの摩擦係数μaより大きく、被膜の表面において、形成されたライン状被膜22及び24のラインに沿った進行(平行)方向の摩擦係数μ1と、ライン状被膜22及び24の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にあり、摺動部材1は摩擦異方性を有する。

【0016】

なお、本実施形態において、「ライン状」とは実質的に直線状であることをいうが、摩擦異方性がμ2/μ1≧1.4である限りにおいて、曲線状(規則的、不規則的を問わない)であってもよい。

【0017】

μ2/μ1の値は大きければ大きいほどよいが、μ2/μ1≧1.8であることがより好ましい。μ2/μ1の値が1.4未満であると、摩擦異方性としては不十分である。

【0018】

μ2/μ1≧1.4となるためには、ライン状被膜24に主成分として含まれる材料Bの摩擦係数μbと、ライン状被膜22に主成分として含まれる材料Aの摩擦係数μaとの差(μb−μa)は0.09以上であることが好ましく、0.10以上であることがより好ましく、0.12以上であることがさらに好ましい。材料Bと材料Aとの摩擦係数の差(μb−μa)は大きければ大きいほど摩擦異方性を示す値(μ2/μ1)が高くなり好ましいが、差(μb−μa)が0.09未満であると摩擦異方性(μ2/μ1)が1.4未満となる傾向にあり、摺動部材1の摩擦異方性が不十分となる。

【0019】

ライン状被膜22の線幅La及びライン状被膜24の線幅Lbとしては特に制限はないが、それぞれ1μm〜1000μmの範囲にあることが好ましく、1μm〜100μmの範囲にあることがより好ましく、1μm〜20μmの範囲にあることがさらに好ましい。線幅La及びLbが1μmより小さいと、摺動部材1の摩擦異方性が小さくなる場合があり、線幅La及びLbが1000μmより大きいと、やはり摺動部材1の摩擦異方性が小さくなる場合がある。ライン状被膜22の線幅Laとライン状被膜22の線幅Lbとは同じ大きさであっても異なる大きさであってもよいが、実質的に同じ大きさであることが摩擦異方性がより高くなることから好ましい。また、ライン状被膜22のそれぞれの線幅La、ライン状被膜24のそれぞれの線幅Lbは、それぞれ一つの摺動面内で全て実質的に同じ大きさであってもよいし、異なる大きさであってもよいが、通常は一つの摺動面内で全て実質的に同じ大きさである。

【0020】

ライン状被膜22の膜厚Ma及びライン状被膜24の膜厚Mbとしては特に制限はないが、それぞれ0.002μm(2nm)〜100μmの範囲にあることが好ましく、0.01μm〜50μmの範囲にあることがより好ましく、1μm〜20μmの範囲にあることがさらに好ましい。膜厚Ma及びMbが大きいほど耐摩耗性が良好となり、膜の耐久性が向上するので好ましいが、100μmより大きいと均一な膜を作成するのが難しくなる傾向にある。また、単分子膜としてライン状被膜22及び24を形成した場合には、膜厚Ma及びMbは2nm〜6nm程度、2分子膜としてライン状被膜22及び24を形成した場合には、膜厚Ma及びMbは4nm〜12nm程度となり、十分な摩擦異方性を発揮するが、2nm〜3nmより小さな膜厚を有する膜を形成することは実質的に困難である。なお、ライン状被膜22の膜厚Ma及びライン状被膜24の膜厚Mbとしては通常、実質的に同じ膜厚で形成される。

【0021】

基材10としては、摺動部材の基材として使用される周知の基材であれば特に制限はないが、鉄、アルミニウム等の金属;鋳鉄、鋼、ステンレス鋼、アルミニウム系合金、マグネシウム系合金等の合金;Si3N4等のセラミックス;シリコーン等の樹脂;等が挙げられる。摺動面として使用される、ライン状被膜22及び24が形成される基材10のコーティング面は、平面状であっても、曲面状であってもよいが、通常は平面状である。

【0022】

ライン状被膜22及び24を構成する材料としては、上記の摩擦異方性を達成するように任意に選択すればよく、特に制限はないが、基材10との密着性が高い化合物、例えば、シランカップリング剤等のケイ素含有化合物;モノアルキルリン酸エステル等のリン酸系化合物;等が挙げられ、これらは、単独又は2種以上混合して使用してもよい。

【0023】

シランカップリング剤としては、例えば、ビニル系シランカップリング剤、フッ素系シランカップリング剤、アルキル系シランカップリング剤、アミノ系シランカップリング剤、(メタ)アクリロキシ系シランカップリング剤、エポキシ系シランカップリング剤、メルカプト系シランカップリング剤、スチリル系シランカップリング剤、ウレイド系シランカップリング剤、スルフィド系シランカップリング剤、イソシアネート系シランカップリング剤、クロロ系シランカップリング剤、等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0024】

このうち、摩擦係数の高い材料Aとしては、反応性官能基としてアミノ基を有するアミノ系シランカップリング剤を好ましく使用することができる。このようなアミノ系シランカップリング剤としては、例えば、下記一般式(1)または(2)で示される化合物が挙げられる。

【化1】

【0025】

式(1)及び(2)において、R1〜R4は、それぞれ水素原子、または炭素数1〜6の直鎖または分岐のアルキル基を示し、水素原子、または炭素数1〜4の直鎖または分岐のアルキル基であることが好ましい。Q,W,Yはそれぞれ炭素数1〜6のアルキレン基を示し、炭素数1〜4のアルキレン基であることが好ましい。X1〜X6はそれぞれ炭素数1〜6の直鎖または分岐のアルコキシ基、炭素数1〜6の直鎖または分岐のアルキル基、または塩素原子等のハロゲン原子を示し、炭素数1〜4の直鎖または分岐のアルコキシ基、炭素数1〜4の直鎖または分岐のアルキル基、または塩素原子であることが好ましい。

【0026】

このようなアミノ系シランカップリング剤の具体例としては、例えば、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0027】

これらのアミノ系シランカップリング剤を用いて形成した被膜の単独の摩擦係数μaは、通常0.20程度である。

【0028】

また、摩擦係数の低い材料Bとしては、アルキル基を有するアルキル系シランカップリング剤を好ましく使用することができる。このようなアルキル系シランカップリング剤としては、例えば、下記一般式(3)で示される化合物が挙げられる。

【化2】

【0029】

式(3)において、R5は、炭素数1〜30の直鎖または分岐のアルキル基を示し、炭素数10〜30の直鎖または分岐のアルキル基であることが好ましく、炭素数10〜30の直鎖のアルキル基であることがより好ましい。X7〜X9はそれぞれ炭素数1〜6の直鎖または分岐のアルコキシ基、炭素数1〜6の直鎖または分岐のアルキル基、または塩素原子等のハロゲン原子を示し、炭素数1〜4の直鎖または分岐のアルコキシ基、炭素数1〜4の直鎖または分岐のアルキル基、または塩素原子であることが好ましい。R5については、炭素数が長いほど摩擦係数が低下する傾向にあるため、炭素数が10以上であることが好ましい。

【0030】

このようなアルキル系シランカップリング剤の具体例としては、例えば、トリメチルクロロシラン、メチルトリクロロシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ウンデシルトリメトキシシラン、ドデシルトリメトキシシラン、トリデシルトリメトキシシラン、テトラデシルトリメトキシシラン、ペンタデシルトリメトキシシラン、ヘキサデシルトリメトキシシラン、ヘプタデシルトリメトキシシラン、オクタデシルトリメトキシシラン、ノナデシルトリメトキシシラン、エイコシルトリメトキシシラン、等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0031】

これらのアルキル系シランカップリング剤を用いて形成した被膜の単独の摩擦係数μbは、通常0.08程度である。したがって、ライン状被膜22に主成分としてアルキル系シランカップリング剤(材料A)を、ライン状被膜24に主成分としてアミノ系シランカップリング剤(材料B)を使用した場合、摩擦係数の差(μb−μa)は0.12程度となるため、摺動部材1の摩擦異方性(μ2/μ1)が1.4以上となり好ましい。

【0032】

その他に使用可能なシランカップリング剤の具体例としては、例えば、ビニルメトキシシラン、ビニルエトキシシラン、ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン等のビニル系シランカップリング剤;β−(トリフルオロメチル)エチルトリメトキシシラン、β−(ペンタフルオロエチル)エチルトリプロポキシシラン、β−(ヘプタフルオロ−i−プロピル)エチルトリプロポキシシラン、β−(パーフルオロペンチル)エチルトリエトキシシラン、β−(パーフルオロペンチル)エチルジエトキシメチルシラン、β−(パーフルオロペンチル)エチルジプロポキシメチルシラン、β−(パーフルオロヘキシル)エチルトリメトキシシラン、β−(パーフルオロヘキシル)エチルトリエトキシシラン、β−(パーフルオロオクチル)エチルトリメトキシシラン、β−(パーフルオロオクチル)エチルトリエトキシシラン、β−(パーフルオロデシル)エチルトリメトキシシラン等のフッ素系シランカップリング剤;γ−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジルアミン)−β−アミノエチル−γ−アミノプロピルトリメトキシシラン等のアミノ系シランカップリング剤;γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジエトキシシラン、γ−メタクリロキシプロピルトリエトキシシラン、γ−アクリロキシプロピルトリメトキシシラン等の(メタ)アクリロキシ系シラン類;β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−グリシドキシプロピルトリエトキシシラン等のエポキシ系シランカップリング剤;γ−メルカプトプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等のメルカプト系シランカップリング剤;p−スチリルトリメトキシシラン等のスチリル系シランカップリング剤;γ−ウレイドプロピルトリエトキシシラン等のウレイド系シランカップリング剤;ビス(トリエトキシシリルプロピル)テトラスルフィド等のスルフィド系シランカップリング剤;γ−イソシアネートプロピルトリエトキシシラン等のイソシアネート系シランカップリング剤;γ−クロロプロピルトリメトキシシラン等のクロロ系シランカップリング剤;等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0033】

モノアルキルリン酸エステルとしては、例えば、下記一般式(4)で示される化合物が挙げられる。

【化3】

【0034】

式(4)において、R6は、炭素数1〜30の直鎖または分岐のアルキル基を示し、炭素数10〜30の直鎖または分岐のアルキル基であることが好ましく、炭素数10〜30の直鎖のアルキル基であることがより好ましい。X10,X11はそれぞれ水素原子またはアルカリ金属を示す。

【0035】

このようなモノアルキルリン酸エステルの具体例としては、例えば、ヘキサデシルリン酸エステル、2−ヘシキルデシルリン酸エステル、オクタデシルリン酸エステル、イソオクタデシルリン酸エステル、分岐オクタデシルリン酸エステル(例えば、2−ヘプチルウンデシルリン酸エステル、2−(1,3,3−トリメチルブチル)−5,7,7−トリメチルオクチルリン酸エステル等)、2−オクチルドデシルリン酸エステル、それらのアルカリ金属塩等が挙げられ、これらの1種を単独でまたは2種以上を混合して使用することができる。

【0036】

ライン状被膜22及び24中の、上記の摩擦係数(μaまたはμb)を有する材料の含有量は、ライン状被膜22及び24を構成するすべての材料の総重量に対して50重量%〜100重量%の範囲であることが好ましく、80重量%〜100重量%の範囲であることがより好ましく、90重量%〜100重量%の範囲であることがさらに好ましい。含有量が50重量%より少ないと、所望の摩擦異方性を発現することができない場合がある。また、ライン状被膜22及び24中に上記の摩擦係数(μa、μb)を有する材料以外に含有してもよい材料としては、例えば、長鎖フルオロアルキルカルボン酸等が挙げられる。

【0037】

ライン状被膜22及び24の成膜方法としては、均一な膜を形成できる方法であれば特に制限はないが、化学気相蒸着法(CVD:Chemical Vapor Deposition)法等のドライ成膜法;スピンコート法、ディップ法、インクジェット印刷やスクリーン印刷等の印刷法等のウェット成膜法、等の公知の方法により形成される。ドライ成膜法は、成膜性が良く均一な膜が得られやすいという利点がある。また、ウェット成膜法は、比較的安価な設備で、大面積の薄膜を形成しやすいという利点がある。通常は、化学気相蒸着法を用いる。

【0038】

例えば、摩擦係数μaを有する材料を含有する第1の被膜を成膜後、所望のライン形状になるようパターニングを行い、ライン状被膜22を形成する。パターニング方法としては例えば、必要に応じてマスクを使用して所望の領域に紫外線、レーザ、電子線等のエネルギ線を照射してライン状に膜を除去することによりライン状パターンを形成することができる。また、フォトリソグラフィ法、印刷法等のパターニング方法を使用してもよい。

【0039】

ライン状被膜(第1の被膜)22が形成された基材10上に、同様にしてライン状被膜24(第2の被膜)を第1の被膜と同じまたは異なる成膜方法により形成する。化学気相蒸着法等により、基材10上の、第1の被膜がライン状に除去された部分にライン状被膜24(第2の被膜)を選択的に形成してもよいし、マスクを使用してライン状に除去された部分にライン状被膜24(第2の被膜)を形成してもよい。

【0040】

本実施形態に係る摺動部材の摩擦係数μ1及びμ2は、それぞれライン状被膜22及び24のラインに沿った進行方向と、その進行方向に直交する方向とについて、周知の摩擦係数測定方法により行われる。また、ライン状被膜22及び24を構成する主材料の単独の膜についての摩擦係数μa及びμbも同様に周知の摩擦係数測定方法により行われる。詳細な測定条件は実施例において説明する。

【0041】

以上の本実施形態の説明において、摩擦係数の異なる材料A(摩擦係数μa)及び材料B(摩擦係数μb)をそれぞれ主成分として含有するライン状被膜22及び24の2種類のライン状被膜が交互に配置されて形成されている例について説明したが、異なる摩擦係数を有する3種類以上の材料をそれぞれ主成分として含む、3種類以上のライン状被膜を基材10上に配置して形成して、摺動部材1としてもよい。この場合は、最も大きい摩擦係数を有する材料の摩擦係数と、最も小さい摩擦係数を有する材料の摩擦係数との差が0.09以上であることが好ましい。また、3種類以上のライン状被膜を配置して形成する場合、基材10上のライン状被膜の並ぶ順番は規則的でも不規則的でも特に制限はないが、例えば、摩擦係数の高いものから(または低いものから)順に並ぶように規則的に基材10上に配置されて形成されることが好ましい。なお、摩擦異方性を発現させるためには、摩擦係数の異なる2種類のライン状被膜を形成すれば通常は十分である。

【0042】

本実施形態に係る摺動部材において、摩擦係数の大きい材料を含む被膜22と、摩擦係数の小さい材料を含む被膜24とを基材10上に交互にライン状に配置して形成することにより、大きな摩擦異方性を有する摺動部材を提供することができる。

【0043】

本実施形態に係る摺動部材において、摩擦係数の大きい材料を含む被膜22と、摩擦係数の小さい材料を含む被膜24とを基材10上に交互にライン状に配置して形成することにより、ライン状被膜22及び24のラインに沿った進行方向に直交する方向については、摩擦係数の大きい領域(膜)と摩擦係数の小さい領域(膜)とを交互に摺動するため、ライン状被膜22及び24のラインに沿った進行方向よりも摩擦係数が高くなると考えられる。また、通常、鉄、鋼、シリコーン等の基材10の摩擦係数は0.1程度であるので、本実施形態においては、ライン状被膜22中に基材10より摩擦係数の大きい材料Aを含有させ、ライン状被膜24中に基材10より摩擦係数の小さい材料Bを含有させることにより、ライン状被膜22と及びライン状被膜24との摩擦係数の差を大きくすることができる。

【0044】

本実施形態に係る摺動部材は、例えば、CVT(Continuously Variable Transmission)に使用されるベルトとプーリーとの間の摩擦や、軸受のように、一方向において摩擦係数が高く、その直角方向においては摩擦係数が低い方がよい場合に採用することにより優れた効果を発揮することができる。

【実施例】

【0045】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、以下の実施例に限定されるものではない。

【0046】

(実施例1)

<第1の被膜の形成>

基材(材質:SUJ2焼入れ焼戻し、大きさ:40mm×10mm×2mm)をエタノールで洗浄した後、真空紫外線照射装置(ウシオ電機(株)製、UER20−172A)を使用して、基材のコーティング面(40mm×10mmの面)を照射強度5mW/cm2、照射時間10分の条件で洗浄した。窒素雰囲気下で、耐圧分解容器(材質:テフロン(登録商標))に基材と、アルキル系シランカップリング剤としてオクタデシルトリメトキシシラン(チッソ(株)製)をトルエンで重量で8倍に希釈したものと、を封入した。この耐圧分解容器をオーブン(LAB−LINE INSTRUMENT社製、MODEL3606)に入れ、100℃で2時間加熱した。放冷後、耐圧分解容器から基材を取り出し、エタノールにて洗浄し、オクタデシルトリメトキシシランの第1の被膜(単分子膜)が一面に形成されたサンプルを得た。

【0047】

<パターニング>

ライン状(10μm幅、20μmピッチ)にパターンを形成したフォトマスクを基材のコーティング面に密着させ、マスク越しに紫外線(波長172nm、強度5mW/cm2)を照射し、照射領域の第1の被膜(単分子膜)の一部分を分解、除去した。

【0048】

<第2の被膜の形成>

窒素雰囲気下で、耐圧分解容器に第1の被膜を形成した基材と、アミノ系シランカップリング剤としてN−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン(チッソ(株)製)をトルエンで重量で8倍に希釈したものと、を封入した。この耐圧分解容器をオーブン(LAB−LINE INSTRUMENT社製、MODEL3606)に入れ、100℃で2時間加熱した。放冷後、耐圧分解容器から基材を取り出し、エタノールにて洗浄し、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの第2の被膜(単分子膜)が、第1の被膜が除去された各面に形成されているサンプルを得た。

【0049】

<ライン状被膜形成の確認>

原子間力顕微鏡(AFM:SII−NT社製、SPI3800型)を使用して、基材上に形成した被膜の形態観察を行ったところ、10μm幅のオクタデシルトリメトキシシランの第1の被膜と、10μm幅のN−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの第2の被膜がそれぞれ約10μm幅で交互に形成されていることを確認した。また、膜厚はAFMによる観察結果から、第1の被膜及び第2の被膜いずれも1〜2nmであった。

【0050】

<摩擦試験>

以下の条件により、摩擦試験機(新東科学(株)製、トライボギヤ Type32)を使用して摩擦試験を実施した。摩擦方向は、形成された第1の被膜及び第2の被膜のライン進行方向(摩擦係数:μ1)と、それに直交する方向(摩擦係数:μ2)とについて行った(図1参照)。結果を表1及び図2に示す。なお、表1及び図2に示した摩擦係数μ1、μ2はそれぞれ3回測定の平均値とした。

【0051】

[摩擦試験条件]

ボール:材質18−8ステンレス、外径5mm

試験荷重:50g

摺動速度:50mm/min

摺動振幅:20mm

摺動時間:10min

【0052】

(比較例1)

第2の被膜として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの代わりに、フッ素系シランカップリング剤として、β−(パーフルオロヘキシル)エチルトリメトキシシラン(フルオロケム社製)を使用した以外は、実施例1と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0053】

(比較例2)

実施例1と同様にして、パターニングされたオクタデシルトリメトキシシランの第1の被膜(単分子膜)を基材上に形成した。次に、エタノール:水(イオン交換水)=95:5の溶液に、オクタデシルリン酸エステル(ジョンソン・マッセイ・ジャパン社製)を1mg/mLの濃度で混合し、オクタデシルリン酸エステルのエタノール/水溶液を作成した。この溶液にパターン状の第1の被膜が形成された基材を27℃で15時間浸漬した。浸漬後、オクタデシルリン酸エステルのエタノール/水溶液から基材を取り出し、エタノールにて洗浄し、オクタデシルリン酸エステルの第の2被膜(単分子膜)が、第1の被膜が除去された各面に形成されたサンプルを得た。実施例1と同様にして、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0054】

(比較例3)

第1の被膜として、オクタデシルトリメトキシシランの代わりに、アミノ系シランカップリング剤として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランを使用し、第2の被膜として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランの代わりに、フッ素系シランカップリング剤として、β−(パーフルオロヘキシル)エチルトリメトキシシランを使用した以外は、実施例1と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0055】

(比較例4)

第1の被膜として、オクタデシルトリメトキシシランの代わりに、アミノ系シランカップリング剤として、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシランを使用した以外は、比較例2と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0056】

(比較例5)

第1の被膜として、オクタデシルトリメトキシシランの代わりに、フッ素系シランカップリング剤として、β−(パーフルオロヘキシル)エチルトリメトキシシランを使用した以外は、比較例2と同様にして、摺動部材を作成し、摩擦係数の測定を行った。結果を表1及び図2に示す。

【0057】

<被膜形成材料単独の摩擦係数測定>

オクタデシルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、β−(パーフルオロヘキシル)エチルトリメトキシシラン、それぞれについて実施例1の第1の被膜の形成方法と同様にして、また、オクタデシルリン酸エステルについては、比較例2の成膜方法と同様にして、基材(材質:SUJ2焼入れ焼戻し、大きさ:40mm×10mm×2mm)上に被膜(単分子膜)が一面に形成されたサンプルを得た。

【0058】

<摩擦試験>

前述の条件により、摩擦試験機(新東科学(株)製、トライボギヤ Type32)を使用して摩擦試験を実施した。結果を表2に示す。なお、表2に示した摩擦係数はそれぞれ3回測定の平均値とした。

【0059】

【表1】

【0060】

【表2】

【0061】

表1及び図2からわかるように、比較例1〜5の摺動部材に比べて、実施例1の摺動部材は摩擦異方性(μ2/μ1)の値が高くなっている。また、実施例1の(μb−μa)は0.12であり、比較例1〜5の(μb−μa)より高い値であった。このように、摩擦係数が大きく異なるライン状被膜による摩擦異方性効果が確認された。

【図面の簡単な説明】

【0062】

【図1】本発明の実施形態に係る摺動部材の構成の一例を示す図である。

【図2】本発明の実施例1、比較例1〜5における、摺動部材の摩擦異方性を比較する図である。

【符号の説明】

【0063】

1 摺動部材、10 基材、20 被膜、22 ライン状被膜(第1の被膜)、24 ライン状被膜(第2の被膜)。

【特許請求の範囲】

【請求項1】

基材上に被膜が形成された摺動部材であって、

前記被膜は、摩擦係数の異なる材料をそれぞれ主成分として含有する少なくとも2種類のライン状被膜が交互に配置されて形成され、

前記被膜の表面において、前記ライン状被膜のラインに沿った進行方向の摩擦係数μ1と、前記ライン状被膜の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にあることを特徴とする摺動部材。

【請求項2】

請求項1に記載の摺動部材であって、

前記摩擦係数の異なる材料のうち、最も大きい摩擦係数を有する材料の摩擦係数μbと、最も小さい摩擦係数を有する材料の摩擦係数μaとの差は0.09以上であることを特徴とする摺動部材。

【請求項3】

請求項1または2に記載の摺動部材であって、

前記少なくとも2種類のライン状被膜の線幅は、実質的に同一であることを特徴とする摺動部材。

【請求項4】

請求項1〜3のいずれか1項に記載の摺動部材であって、

前記ライン状被膜の線幅は1μm〜1000μmの範囲にあることを特徴とする摺動部材。

【請求項5】

請求項1〜4のいずれか1項に記載の摺動部材であって、

前記摩擦係数の異なる少なくとも2種類の材料は、アミノシラン系化合物とアルキルシラン系化合物とであることを特徴とする摺動部材。

【請求項1】

基材上に被膜が形成された摺動部材であって、

前記被膜は、摩擦係数の異なる材料をそれぞれ主成分として含有する少なくとも2種類のライン状被膜が交互に配置されて形成され、

前記被膜の表面において、前記ライン状被膜のラインに沿った進行方向の摩擦係数μ1と、前記ライン状被膜の進行方向に直交する方向の摩擦係数μ2とは、μ2/μ1≧1.4の関係にあることを特徴とする摺動部材。

【請求項2】

請求項1に記載の摺動部材であって、

前記摩擦係数の異なる材料のうち、最も大きい摩擦係数を有する材料の摩擦係数μbと、最も小さい摩擦係数を有する材料の摩擦係数μaとの差は0.09以上であることを特徴とする摺動部材。

【請求項3】

請求項1または2に記載の摺動部材であって、

前記少なくとも2種類のライン状被膜の線幅は、実質的に同一であることを特徴とする摺動部材。

【請求項4】

請求項1〜3のいずれか1項に記載の摺動部材であって、

前記ライン状被膜の線幅は1μm〜1000μmの範囲にあることを特徴とする摺動部材。

【請求項5】

請求項1〜4のいずれか1項に記載の摺動部材であって、

前記摩擦係数の異なる少なくとも2種類の材料は、アミノシラン系化合物とアルキルシラン系化合物とであることを特徴とする摺動部材。

【図1】

【図2】

【図2】

【公開番号】特開2006−161975(P2006−161975A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−355218(P2004−355218)

【出願日】平成16年12月8日(2004.12.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月8日(2004.12.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

[ Back to top ]