摺動部材

【課題】長期にわたって耐疲労性に優れる摺動部材を提供する。

【解決手段】摺動部材11は、Cu基軸受合金層12と、Cu基軸受合金層12上に設けられた中間層13と、中間層13上に設けられたSn基オーバレイ層14とを備えている。中間層はNi、Ni合金、Co、Co合金のいずれか1種類以上からなり、中間層の厚さは4μm未満であり、Sn基オーバレイ層はSnと6質量%以上のCuとを含んでいる。

【解決手段】摺動部材11は、Cu基軸受合金層12と、Cu基軸受合金層12上に設けられた中間層13と、中間層13上に設けられたSn基オーバレイ層14とを備えている。中間層はNi、Ni合金、Co、Co合金のいずれか1種類以上からなり、中間層の厚さは4μm未満であり、Sn基オーバレイ層はSnと6質量%以上のCuとを含んでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Cu基軸受合金層上に中間層を介してSn基オーバレイ層が設けられた摺動部材に関する。

【背景技術】

【0002】

裏金層上にCu基軸受合金層が設けられた摺動部材は、例えば自動車の内燃機関のすべり軸受に用いられている。また、この摺動部材のなじみ性、異物埋収性などの軸受特性の向上を図るために、Cu基軸受合金層上に中間層を介してSn基オーバレイ層が設けられることがある。さらに、Sn基オーバレイ層のSnマトリクスの強度の向上のため、およびSn基オーバレイ層中のSnがCu基軸受合金層側へ拡散してしまうことを抑制するために、Sn基オーバレイ層にCuを含ませることがある。

【0003】

Sn基オーバレイ層中のSnがCu基軸受合金層側へ拡散しないようにする方法としては、上述以外にも例えば特許文献1に示す方法がある。特許文献1では、中間層をNiから形成し、Sn基オーバレイ層中のSnがCu基軸受合金層側へ拡散してしまうことをこの中間層によって防止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−501898号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に示すように中間層がNiから形成されている場合、中間層のNiがSn基オーバレイ層のSn、あるいはSn基オーバレイ層にCuが含まれている場合はSnおよびSn−Cu合金と結合して、Sn−Ni系化合物、Sn−Cu−Ni系化合物が生成されることがある。これらSn−Ni系化合物、Sn−Cu−Ni系化合物が生成されていくと、中間層に元々存在していた形態のNiの量は少なくなり、すなわちNiが消費され、中間層による拡散防止の機能が低下することがある。その結果、Sn基オーバレイ層中のSnは、中間層を容易に通ってCu基軸受合金層へ拡散し、Cu基軸受合金層中のCuと結合してしまうことがある。これにより、Cu3−Sn化合物などの脆い化合物が生成され、摺動部材の耐疲労性が低下してしまうことがある。

【0006】

中間層による拡散防止の機能を長期にわたって発揮する方法としては、例えば特許文献1に示すように、Ni基中間層を厚くすることが考えられる。しかしながら、Niは内部応力が大きい材料であるため、Ni基中間層を厚くするほど脆くなり、摺動部材の耐疲労性が低下してしまう。そのため、Ni基中間層を厚くする方法では、優れた耐疲労性を有する摺動部材を得ることは困難であると考えられる。

【0007】

本発明は上記した事情に鑑みてなされたものであり、その目的は、長期にわたって耐疲労性に優れる摺動部材を提供することである。

【課題を解決するための手段】

【0008】

本発明の一実施形態の摺動部材は、Cu基軸受合金層と、Cu基軸受合金層上に設けられた中間層と、中間層上に設けられたSn基オーバレイ層とを備えている。そして、この摺動部材は、中間層がNi、Ni合金、Co、Co合金のいずれか1種類以上からなり、中間層の厚さが4μm未満であり、Sn基オーバレイ層がSnと6質量%以上のCuとを含んでいることを特徴としている(請求項1)。

【0009】

Cu基軸受合金層は、Cu、あるいはCuに必要に応じてCu以外の元素を含ませたCu合金から形成されている。Cu合金としては、Cu−Sn合金、Cu−Sn−Bi合金、Cu−Sn−Pb合金などがある。

Cu基軸受合金層は、鉄などから形成される裏金層上に設けられていてもよい。

【0010】

Cu基軸受合金層上には、中間層を介してSn基オーバレイ層が設けられている。

中間層は、Cu基軸受合金層とSn基オーバレイ層とを接着する接着層として機能するとともに、Sn基オーバレイ層中のSnがCu基軸受合金層へ拡散することを防止する拡散防止層としても機能するものである。中間層は、Ni、Ni合金、Co、Co合金のいずれか1種類から形成され、あるいは、Ni、Ni合金、Co、Co合金のいずれか2種類以上から形成されている。Ni合金としては、Ni−Cr合金、Ni−Fe合金、Ni−Co合金などがある。また、Co合金としては、Co−Cr合金、Co−Fe合金、Co−Ni合金などがある。Ni合金、Co、Co合金は、Niと同様の作用効果を奏する。

【0011】

中間層は、多層構造としてもよい。中間層が多層構造の場合、中間層を構成する各層は、Ni、Ni合金、Co、Co合金のいずれか1種類から形成されている。中間層の多層構造としては、例えば中間層を2層構造とし、Cu基軸受合金層側の層をCoまたはCo合金から形成し、Sn基オーバレイ層側の層をNiまたはNi合金から形成することが好ましい。CoまたはCo合金から形成した層上にNiまたはNi合金から形成した層を設けた2層構造の中間層は、次の作用効果を得ることができる。例えばCu基軸受合金層にBiまたはBi化合物が含まれ、このBiまたはBi化合物を含むCu基軸受合金層上にNiから形成した層が設けられている場合、BiとNiとが結合して脆い金属間化合物が生成することがある。ここで、上述したように、BiまたはBi化合物を含むCu基軸受合金層とNiまたはNi合金から形成した層との間にCoまたはCo合金から形成した層を設けることにより、BiとNiとは接触せず、上述の脆い金属間化合物が生成されることを抑制することができる。

【0012】

Sn基オーバレイ層は、SnにCuを含ませて形成され、必要に応じてそれら以外の元素を含ませて形成されている。

Sn基オーバレイ層にCuを含ませることにより、Sn基オーバレイ層のSnマトリクスの強度を高めることができる。

【0013】

ここで、Sn基オーバレイ層中のCuは、Sn基オーバレイ層のSnマトリクス中にCu−Sn化合物として存在している。そして、所定量のCuが、Sn基オーバレイ層中のSnが中間層(Cu基軸受合金層)側へ拡散してしまうことを抑制する障害物として機能していることを発明者らは見出した。Sn基オーバレイ層中のCuが障害物として機能することにより、Sn基オーバレイ層中のSnは、Sn基オーバレイ層から中間層(Cu基軸受合金層)側へ格段に拡散しにくくなる。その結果、Sn基オーバレイ層中のSnと中間層の成分(Ni、Ni合金、Co、Co合金)との結合する速度を遅らせることができ、中間層に元々存在していた形態の成分が結合によって消費されてしまう速度(消費速度)を遅らせることができる。このように、本発明の一実施形態の摺動部材では、中間層でのSn系化合物の生成速度を遅らせることにより、中間層による拡散防止層の機能を長期にわたって発揮させることができる。

【0014】

なお、一般に、中間層がNiまたはNi合金から形成され、Sn基オーバレイ層中にCu−Sn化合物が含まれている場合、Sn基オーバレイ層中のSnおよびCu−Sn化合物と中間層のNiまたはNi合金とが結合し、Sn−Ni系化合物およびCu−Sn−Ni系化合物が生成される。これらSn−Ni系化合物およびCu−Sn−Ni系化合物が生成されていくと、中間層に元々存在していた形態のNiまたはNi合金の量は少なくなっていく。

【0015】

また、中間層がCoまたはCo合金から形成され、Sn基オーバレイ層中にCu−Sn化合物が含まれている場合、Sn基オーバレイ層中のSnおよびCu−Sn化合物と中間層のCoまたはCo合金とが結合し、Sn−Co系化合物およびCu−Sn−Co系化合物が生成される。これらSn−Co系化合物およびCu−Sn−Co系化合物が生成されていくと、中間層に元々存在していた形態のCoまたはCo合金の量は少なくなっていく。

【0016】

Sn基オーバレイ層は、6質量%以上のCuを含んでいる。Sn基オーバレイ層に6質量%以上のCuが含まれていることにより、上述したSnの拡散防止層の機能を十分に発揮させることができる。また、Sn基オーバレイ層に含まれるCuは、12質量%以下であることが好ましい(請求項2)。Sn基オーバレイ層に含まれるCuが12質量%以下であることにより、Sn基オーバレイ層は硬くなり過ぎず良好な靭性を有し、Sn基オーバレイ層の耐疲労性の低下を抑制することができる。

【0017】

中間層は、厚さが4μm未満であることが好ましい。中間層の厚さが4μm未満であることにより、中間層の成分の内部応力は小さく、中間層の耐疲労性を良好にでき、摺動部材の耐疲労性を良好にできる。

また、中間層は、厚さが3μmを超えていることが好ましい(請求項3)。中間層の厚さが3μmを超えることにより、摺動部材全体に占めるNiの量は多くなり、Sn基オーバレイ層中のSnと中間層の成分(Ni、Ni合金、Co、Co合金)とが結合しても、中間層中に元々存在していた形態の成分は残存しやすく、中間層による拡散防止層の機能を長期にわたって発揮することができる。

中間層が多層構造である場合、中間層全体において厚さが3μmを超え、また、4μm未満であることが好ましい。

【0018】

このように、本発明の一実施形態の摺動部材は、中間層を薄くして中間層の耐疲労性を向上させている。さらに、この摺動部材は、中間層が薄くなることによってSn基オーバレイ層中のSnがCu基軸受合金層側へ拡散し耐疲労性が低下してしまうことを、Sn基オーバレイ層中の最適な濃度に調整されたCuによって抑制している。すなわち、本実施形態では、摺動部材全体として耐疲労性の向上を図っている。

【0019】

中間層の断面は、FIB−SIM(Focus Ion Beam 走査イオン顕微鏡)、SEM(走査型電子顕微鏡)、TEM(透過型電子顕微鏡)などを用いて観察される。観察する顕微鏡倍率は5000倍が好ましく、観察視野は20μm×25μmであることが好ましい。中間層の厚さは、上述の電子顕微鏡などの画像から観察視野内の中間層の最大の厚みの寸法を測定して求められる。

【0020】

ここで、発明者は、Cu基軸受合金層と、Cu基軸受合金層上に設けられた中間層と、中間層上に設けられたSn基オーバレイ層とを備えた摺動部材において、Sn基オーバレイ層中のSn(Sn原子)が中間層を経てCu基軸受合金層へ拡散するときの、中間層におけるSnの拡散速度と中間層の成分の粒子の形状との関係に着目して鋭意実験を行った。

本発明者は、上記の実験を基にして、下記の発明をした。

【0021】

本発明の一実施形態の摺動部材は、中間層に当該中間層の成分の等軸晶の粒子および柱状晶の粒子を含み、観察視野内の中間層において、等軸晶の粒子の数が柱状晶の粒子の数よりも多いことを特徴としている(請求項4)。

中間層の成分のNi、Ni合金、Co、Co合金は、等軸晶の粒子または柱状晶の粒子として存在している。これら「等軸晶の粒子」および「柱状晶の粒子」について、図2を参照して説明する。図2は、中間層を厚さ方向に沿って切断した断面における中間層の成分の粒子を模式的に示したものである。この「厚さ方向」とは、中間層の面のうちSn基オーバレイ層側の面を水平な面とみなしたときに、この水平な面に対して垂直な方向のことである。また、「中間層の成分の粒子」とは、具体的にはNi粒子、Ni合金粒子、Co粒子、Co合金粒子のことである。

【0022】

「等軸晶の粒子」とは、図2(a)に示すような粒子であり、中間層の成分の粒子の長軸をXとし、この粒子の短軸をYとし、X÷Yによって粒子のアスペクト比の値を求め、得られたアスペクト比の値が2.5未満の粒子のことである。「柱状晶の粒子」とは、図2(b)に示すような粒子であり、上述のアスペクト比の値が2.5以上の粒子のことである。

【0023】

「長軸」とは、中間層の成分の粒子の最大長さとなる所に直線を描いたときのその直線のことである。「短軸」とは、長軸の中点の位置で長軸に対して直交する直線を描いたときのその直線のことである。長軸および短軸は、中間層の断面を上述の電子顕微鏡などで観察し、観察視野内に存在する粒子の寸法を測定することにより得られる。

【0024】

ここで、観察視野内の中間層において、柱状晶の粒子の数が等軸晶の粒子の数よりも多いほど、中間層において厚さ方向に長い柱状晶が配置している確率も高くなり、厚さ方向において粒界の存在する頻度(割合)が低くなる。中間層において厚さ方向を横切る方向の粒界は、Sn基オーバレイ層中からのSn原子が厚さ方向へ移動するのを妨げる障壁としての役割を果たす。即ち、中間層において厚さ方向を横切る方向の粒界の存在する頻度が高い(厚さ方向において粒界の存在する頻度が高い)と、障壁が多くなるため、Sn基オーバレイ層中のSn原子がCu基軸受合金層へ早期に移動してしまうのを抑えることができる。

【0025】

本発明の一実施形態では、観察視野内の中間層において、等軸晶の粒子の数を柱状晶の粒子の数よりも多くして、中間層の厚さ方向において中間層の成分の粒子間の粒界の存在する頻度を高くしている。そのため、本発明の一実施形態の中間層におけるSn原子の拡散速度は、等軸晶の粒子の数よりも柱状晶の粒子の数が多い中間層におけるSn原子の拡散速度よりも遅くなる。このように本発明の一実施形態では、Sn基オーバレイ層中のSnとCu基軸受合金層中のCuとの結合によるCu3−Sn化合物等の脆い金属間化合物の生成を抑制することができる。その結果、本発明の一実施形態の摺動部材では、良好な耐疲労性をより一層長期にわたって発揮させることができる。

【0026】

本発明の一実施形態では、中間層を電気めっきで形成している。そして、この電気めっきでは、Niめっき浴(Coめっき浴)としてスルファミン酸浴を用いている。これにより、中間層において中間層を形成する成分の粒子が等軸晶の粒子として存在しやすくなる。等軸晶の粒子の割合(数での割合)は、電流密度、浴温度、撹拌の強さなどのめっき条件を調整することによっても変更することができる。なお、一般的に、中間層の形成のためにはNiめっき浴(Coめっき浴)としてワット浴を用いるので、中間層において柱状晶の粒子が生成しがちである。

【図面の簡単な説明】

【0027】

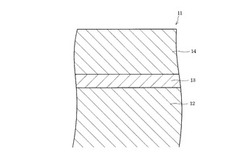

【図1】本発明の一実施形態を示す摺動部材の断面図

【図2】中間層を形成する粒子のアスペクト比を説明するための概念図であり、(a)は粒子が等軸晶である場合の図、(b)は粒子が柱状晶である場合の図

【発明を実施するための形態】

【0028】

本実施形態の摺動部材を図1に示す。図1に示す摺動部材11は、裏金層(図示せず)上に設けられたCu基軸受合金層12と、Cu基軸受合金層12上に設けられた中間層13と、中間層13上に設けられたSn基オーバレイ層14とを備えた構成である。

次に、本実施形態の摺動部材11の耐疲労性の効果について説明する。

まず、本実施形態の摺動部材11と同様の構成の試料(実施例品1〜12および比較例品1〜8)の製造方法について説明する。

【0029】

まず、試料のCu基軸受合金層を、鉄から形成された裏金層上にCu基軸受合金用粉末を塗布し、焼結、圧延することによって、当該裏金層上に設けた。このとき、裏金層とCu基軸受合金層とから、バイメタルが形成される。次に、このバイメタルをプレスによって加工し、半割軸受を得た。そして、この半割軸受の内周側の表面に、電気めっきによって表1に示す成分の中間層を形成し、この中間層の表面にさらに電気めっきによって表1に示す成分のSn基オーバレイ層を形成した。これによって、表1に示す試料を得た。

【0030】

上述の中間層の形成において、実施例品1、3〜9および比較例品1、2、7のNiの中間層は、塩化ニッケル、ホウ酸、スルファミン酸ニッケルを含むスルファミン酸浴で形成した。また、実施例品2、7、8のCoの中間層は、塩化コバルト、ホウ酸、スルファミン酸コバルトを含むスルファミン酸浴で形成した。実施例品10のCoの中間層は、塩化コバルト、ホウ酸を含むワット浴で形成した。実施例品11、12および比較例品3〜6、8のNiの中間層は、塩化ニッケル、ホウ酸を含むワット浴で形成した。

なお、実施例品7、8は、半割軸受の内周側の表面であるCu基軸受合金層上にCoの中間層を形成し、Coの中間層の表面にNiの中間層を形成し、Niの中間層の表面にSn基オーバレイ層を形成して得た。

【0031】

Sn基オーバレイ層は、一般的な有機スルホン酸浴で形成した。

試料の中間層の膜厚およびSn基オーバレイ層の膜厚は、めっき時間を適宜変更して調整した。例えば、実施例品1,6の中間層はそれぞれ6分、4分の電気めっきを、実施例品1,7のSn基オーバレイ層はそれぞれ7分、3.5分の電気めっきを行った。

【0032】

表1中の中間層の「構造」の欄の「等軸晶」および「柱状晶」は、次のようにして決定した。まず、上述の電子顕微鏡などを用いて上記製造方法で得られた試料の断面を観察し、20μm×25μmの観察視野内にある中間層の成分のすべての粒子について長軸および短軸を測定し、各粒子のアスペクト比の値を求め、そして、観察視野内の中間層を形成する成分の粒子の平均のアスペクト比の値を求めた。この平均のアスペクト比の値が2.5未満である場合、中間層の構造は主に「等軸晶」の粒子からなるとして、表1に「等軸晶」として示し、平均のアスペクト比の値が2.5以上である場合、中間層の構造は主に「柱状晶」の粒子からなるとして表1に「柱状晶」として示した。すなわち、表1中に「等軸晶」と示されている試料は、中間層に存在する粒子のうち等軸晶の粒子が半数以上存在している、すなわち残り半数未満は柱状晶の粒子であることを意味している。そして、表1中に「柱状晶」と示されている試料は、中間層に存在する粒子のうち柱状晶の粒子が半数以上存在している、すなわち残り半数未満は等軸晶の粒子であることを意味している。

【0033】

【表1】

【0034】

このようにして得られた試料に対して、表2に示す試験条件で耐疲労性試験を行った。また、Sn基オーバレイ層中のSnの拡散による耐疲労性の影響を確認するために、試料に対して、熱を所定時間加えた後に上記と同様の試験条件で耐疲労性試験を行った。表1に、試料に熱処理を施していない場合の試料の耐疲労性の試験結果(表1中の「熱処理なし」)、および試料に130℃の熱を3000時間加えた後の試料の耐疲労性の試験結果を示す(表1中の「3000時間後」)。試料に熱を加えることにより、Sn基オーバレイ層中のSnは中間層(Cu基軸受合金層)側へ拡散しやすくなる。

【0035】

【表2】

【0036】

次に、耐疲労性試験の結果について解析する。

実施例品1〜12と比較例品1〜8の対比から、実施例品1〜12は、中間層の厚さが4μm未満で且つSn基オーバレイ層中のCuが6質量%以上であるので、「熱処理なし」および「3000時間後」も、耐疲労性に優れていることが理解できる。また、「3000時間後」の試料の断面を確認した結果、実施例品1〜12には中間層に元々存在していた形態のNi又はCoが存在していたが、比較例品1〜3には中間層に元々存在していた形態のNi又はCoが存在していなかった。比較例品4〜8については、中間層が厚いため、「熱処理なし」および「3000時間後」も、耐疲労性が劣っている。

実施例品1〜9の対比から、実施例品1〜4、7〜9は、Sn基オーバレイ層中のCuが12質量%以下であるので、「熱処理なし」および「3000時間後」も、耐疲労性に優れていることが理解できる。

【0037】

実施例品1〜9の対比から、実施例品1〜3、7〜9は、中間層の厚さが3μmを超えているので、「3000時間後」において、耐疲労性に優れていることが理解できる。

実施例品1〜4、10〜12の対比から、実施例品1〜4は、中間層の構造が「等軸晶」であるので、「3000時間後」において、耐疲労性に優れていることが理解できる。

【0038】

なお、図示はしないが、実施例品1〜12の中間層を形成する成分をNi、Coの代わりにNi合金またはCo合金にしても、中間層をNiから形成した場合とほぼ同等の耐疲労性の結果を得た。

【0039】

本実施形態は、要旨を逸脱しない範囲内で適宜変更して実施し得る。

Cu基軸受合金層、中間層、Sn基オーバレイ層、裏金層には、不可避的不純物が含まれ得る。また、各層には、必要に応じて、酸化物や炭化物等の硬質粒子、硫化物やグラファイト等の固体潤滑剤を含ませても良い。

【符号の説明】

【0040】

図面中、11は摺動部材、12はCu基軸受合金層、13は中間層、14はSn基オーバレイ層を示す。

【技術分野】

【0001】

本発明は、Cu基軸受合金層上に中間層を介してSn基オーバレイ層が設けられた摺動部材に関する。

【背景技術】

【0002】

裏金層上にCu基軸受合金層が設けられた摺動部材は、例えば自動車の内燃機関のすべり軸受に用いられている。また、この摺動部材のなじみ性、異物埋収性などの軸受特性の向上を図るために、Cu基軸受合金層上に中間層を介してSn基オーバレイ層が設けられることがある。さらに、Sn基オーバレイ層のSnマトリクスの強度の向上のため、およびSn基オーバレイ層中のSnがCu基軸受合金層側へ拡散してしまうことを抑制するために、Sn基オーバレイ層にCuを含ませることがある。

【0003】

Sn基オーバレイ層中のSnがCu基軸受合金層側へ拡散しないようにする方法としては、上述以外にも例えば特許文献1に示す方法がある。特許文献1では、中間層をNiから形成し、Sn基オーバレイ層中のSnがCu基軸受合金層側へ拡散してしまうことをこの中間層によって防止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−501898号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に示すように中間層がNiから形成されている場合、中間層のNiがSn基オーバレイ層のSn、あるいはSn基オーバレイ層にCuが含まれている場合はSnおよびSn−Cu合金と結合して、Sn−Ni系化合物、Sn−Cu−Ni系化合物が生成されることがある。これらSn−Ni系化合物、Sn−Cu−Ni系化合物が生成されていくと、中間層に元々存在していた形態のNiの量は少なくなり、すなわちNiが消費され、中間層による拡散防止の機能が低下することがある。その結果、Sn基オーバレイ層中のSnは、中間層を容易に通ってCu基軸受合金層へ拡散し、Cu基軸受合金層中のCuと結合してしまうことがある。これにより、Cu3−Sn化合物などの脆い化合物が生成され、摺動部材の耐疲労性が低下してしまうことがある。

【0006】

中間層による拡散防止の機能を長期にわたって発揮する方法としては、例えば特許文献1に示すように、Ni基中間層を厚くすることが考えられる。しかしながら、Niは内部応力が大きい材料であるため、Ni基中間層を厚くするほど脆くなり、摺動部材の耐疲労性が低下してしまう。そのため、Ni基中間層を厚くする方法では、優れた耐疲労性を有する摺動部材を得ることは困難であると考えられる。

【0007】

本発明は上記した事情に鑑みてなされたものであり、その目的は、長期にわたって耐疲労性に優れる摺動部材を提供することである。

【課題を解決するための手段】

【0008】

本発明の一実施形態の摺動部材は、Cu基軸受合金層と、Cu基軸受合金層上に設けられた中間層と、中間層上に設けられたSn基オーバレイ層とを備えている。そして、この摺動部材は、中間層がNi、Ni合金、Co、Co合金のいずれか1種類以上からなり、中間層の厚さが4μm未満であり、Sn基オーバレイ層がSnと6質量%以上のCuとを含んでいることを特徴としている(請求項1)。

【0009】

Cu基軸受合金層は、Cu、あるいはCuに必要に応じてCu以外の元素を含ませたCu合金から形成されている。Cu合金としては、Cu−Sn合金、Cu−Sn−Bi合金、Cu−Sn−Pb合金などがある。

Cu基軸受合金層は、鉄などから形成される裏金層上に設けられていてもよい。

【0010】

Cu基軸受合金層上には、中間層を介してSn基オーバレイ層が設けられている。

中間層は、Cu基軸受合金層とSn基オーバレイ層とを接着する接着層として機能するとともに、Sn基オーバレイ層中のSnがCu基軸受合金層へ拡散することを防止する拡散防止層としても機能するものである。中間層は、Ni、Ni合金、Co、Co合金のいずれか1種類から形成され、あるいは、Ni、Ni合金、Co、Co合金のいずれか2種類以上から形成されている。Ni合金としては、Ni−Cr合金、Ni−Fe合金、Ni−Co合金などがある。また、Co合金としては、Co−Cr合金、Co−Fe合金、Co−Ni合金などがある。Ni合金、Co、Co合金は、Niと同様の作用効果を奏する。

【0011】

中間層は、多層構造としてもよい。中間層が多層構造の場合、中間層を構成する各層は、Ni、Ni合金、Co、Co合金のいずれか1種類から形成されている。中間層の多層構造としては、例えば中間層を2層構造とし、Cu基軸受合金層側の層をCoまたはCo合金から形成し、Sn基オーバレイ層側の層をNiまたはNi合金から形成することが好ましい。CoまたはCo合金から形成した層上にNiまたはNi合金から形成した層を設けた2層構造の中間層は、次の作用効果を得ることができる。例えばCu基軸受合金層にBiまたはBi化合物が含まれ、このBiまたはBi化合物を含むCu基軸受合金層上にNiから形成した層が設けられている場合、BiとNiとが結合して脆い金属間化合物が生成することがある。ここで、上述したように、BiまたはBi化合物を含むCu基軸受合金層とNiまたはNi合金から形成した層との間にCoまたはCo合金から形成した層を設けることにより、BiとNiとは接触せず、上述の脆い金属間化合物が生成されることを抑制することができる。

【0012】

Sn基オーバレイ層は、SnにCuを含ませて形成され、必要に応じてそれら以外の元素を含ませて形成されている。

Sn基オーバレイ層にCuを含ませることにより、Sn基オーバレイ層のSnマトリクスの強度を高めることができる。

【0013】

ここで、Sn基オーバレイ層中のCuは、Sn基オーバレイ層のSnマトリクス中にCu−Sn化合物として存在している。そして、所定量のCuが、Sn基オーバレイ層中のSnが中間層(Cu基軸受合金層)側へ拡散してしまうことを抑制する障害物として機能していることを発明者らは見出した。Sn基オーバレイ層中のCuが障害物として機能することにより、Sn基オーバレイ層中のSnは、Sn基オーバレイ層から中間層(Cu基軸受合金層)側へ格段に拡散しにくくなる。その結果、Sn基オーバレイ層中のSnと中間層の成分(Ni、Ni合金、Co、Co合金)との結合する速度を遅らせることができ、中間層に元々存在していた形態の成分が結合によって消費されてしまう速度(消費速度)を遅らせることができる。このように、本発明の一実施形態の摺動部材では、中間層でのSn系化合物の生成速度を遅らせることにより、中間層による拡散防止層の機能を長期にわたって発揮させることができる。

【0014】

なお、一般に、中間層がNiまたはNi合金から形成され、Sn基オーバレイ層中にCu−Sn化合物が含まれている場合、Sn基オーバレイ層中のSnおよびCu−Sn化合物と中間層のNiまたはNi合金とが結合し、Sn−Ni系化合物およびCu−Sn−Ni系化合物が生成される。これらSn−Ni系化合物およびCu−Sn−Ni系化合物が生成されていくと、中間層に元々存在していた形態のNiまたはNi合金の量は少なくなっていく。

【0015】

また、中間層がCoまたはCo合金から形成され、Sn基オーバレイ層中にCu−Sn化合物が含まれている場合、Sn基オーバレイ層中のSnおよびCu−Sn化合物と中間層のCoまたはCo合金とが結合し、Sn−Co系化合物およびCu−Sn−Co系化合物が生成される。これらSn−Co系化合物およびCu−Sn−Co系化合物が生成されていくと、中間層に元々存在していた形態のCoまたはCo合金の量は少なくなっていく。

【0016】

Sn基オーバレイ層は、6質量%以上のCuを含んでいる。Sn基オーバレイ層に6質量%以上のCuが含まれていることにより、上述したSnの拡散防止層の機能を十分に発揮させることができる。また、Sn基オーバレイ層に含まれるCuは、12質量%以下であることが好ましい(請求項2)。Sn基オーバレイ層に含まれるCuが12質量%以下であることにより、Sn基オーバレイ層は硬くなり過ぎず良好な靭性を有し、Sn基オーバレイ層の耐疲労性の低下を抑制することができる。

【0017】

中間層は、厚さが4μm未満であることが好ましい。中間層の厚さが4μm未満であることにより、中間層の成分の内部応力は小さく、中間層の耐疲労性を良好にでき、摺動部材の耐疲労性を良好にできる。

また、中間層は、厚さが3μmを超えていることが好ましい(請求項3)。中間層の厚さが3μmを超えることにより、摺動部材全体に占めるNiの量は多くなり、Sn基オーバレイ層中のSnと中間層の成分(Ni、Ni合金、Co、Co合金)とが結合しても、中間層中に元々存在していた形態の成分は残存しやすく、中間層による拡散防止層の機能を長期にわたって発揮することができる。

中間層が多層構造である場合、中間層全体において厚さが3μmを超え、また、4μm未満であることが好ましい。

【0018】

このように、本発明の一実施形態の摺動部材は、中間層を薄くして中間層の耐疲労性を向上させている。さらに、この摺動部材は、中間層が薄くなることによってSn基オーバレイ層中のSnがCu基軸受合金層側へ拡散し耐疲労性が低下してしまうことを、Sn基オーバレイ層中の最適な濃度に調整されたCuによって抑制している。すなわち、本実施形態では、摺動部材全体として耐疲労性の向上を図っている。

【0019】

中間層の断面は、FIB−SIM(Focus Ion Beam 走査イオン顕微鏡)、SEM(走査型電子顕微鏡)、TEM(透過型電子顕微鏡)などを用いて観察される。観察する顕微鏡倍率は5000倍が好ましく、観察視野は20μm×25μmであることが好ましい。中間層の厚さは、上述の電子顕微鏡などの画像から観察視野内の中間層の最大の厚みの寸法を測定して求められる。

【0020】

ここで、発明者は、Cu基軸受合金層と、Cu基軸受合金層上に設けられた中間層と、中間層上に設けられたSn基オーバレイ層とを備えた摺動部材において、Sn基オーバレイ層中のSn(Sn原子)が中間層を経てCu基軸受合金層へ拡散するときの、中間層におけるSnの拡散速度と中間層の成分の粒子の形状との関係に着目して鋭意実験を行った。

本発明者は、上記の実験を基にして、下記の発明をした。

【0021】

本発明の一実施形態の摺動部材は、中間層に当該中間層の成分の等軸晶の粒子および柱状晶の粒子を含み、観察視野内の中間層において、等軸晶の粒子の数が柱状晶の粒子の数よりも多いことを特徴としている(請求項4)。

中間層の成分のNi、Ni合金、Co、Co合金は、等軸晶の粒子または柱状晶の粒子として存在している。これら「等軸晶の粒子」および「柱状晶の粒子」について、図2を参照して説明する。図2は、中間層を厚さ方向に沿って切断した断面における中間層の成分の粒子を模式的に示したものである。この「厚さ方向」とは、中間層の面のうちSn基オーバレイ層側の面を水平な面とみなしたときに、この水平な面に対して垂直な方向のことである。また、「中間層の成分の粒子」とは、具体的にはNi粒子、Ni合金粒子、Co粒子、Co合金粒子のことである。

【0022】

「等軸晶の粒子」とは、図2(a)に示すような粒子であり、中間層の成分の粒子の長軸をXとし、この粒子の短軸をYとし、X÷Yによって粒子のアスペクト比の値を求め、得られたアスペクト比の値が2.5未満の粒子のことである。「柱状晶の粒子」とは、図2(b)に示すような粒子であり、上述のアスペクト比の値が2.5以上の粒子のことである。

【0023】

「長軸」とは、中間層の成分の粒子の最大長さとなる所に直線を描いたときのその直線のことである。「短軸」とは、長軸の中点の位置で長軸に対して直交する直線を描いたときのその直線のことである。長軸および短軸は、中間層の断面を上述の電子顕微鏡などで観察し、観察視野内に存在する粒子の寸法を測定することにより得られる。

【0024】

ここで、観察視野内の中間層において、柱状晶の粒子の数が等軸晶の粒子の数よりも多いほど、中間層において厚さ方向に長い柱状晶が配置している確率も高くなり、厚さ方向において粒界の存在する頻度(割合)が低くなる。中間層において厚さ方向を横切る方向の粒界は、Sn基オーバレイ層中からのSn原子が厚さ方向へ移動するのを妨げる障壁としての役割を果たす。即ち、中間層において厚さ方向を横切る方向の粒界の存在する頻度が高い(厚さ方向において粒界の存在する頻度が高い)と、障壁が多くなるため、Sn基オーバレイ層中のSn原子がCu基軸受合金層へ早期に移動してしまうのを抑えることができる。

【0025】

本発明の一実施形態では、観察視野内の中間層において、等軸晶の粒子の数を柱状晶の粒子の数よりも多くして、中間層の厚さ方向において中間層の成分の粒子間の粒界の存在する頻度を高くしている。そのため、本発明の一実施形態の中間層におけるSn原子の拡散速度は、等軸晶の粒子の数よりも柱状晶の粒子の数が多い中間層におけるSn原子の拡散速度よりも遅くなる。このように本発明の一実施形態では、Sn基オーバレイ層中のSnとCu基軸受合金層中のCuとの結合によるCu3−Sn化合物等の脆い金属間化合物の生成を抑制することができる。その結果、本発明の一実施形態の摺動部材では、良好な耐疲労性をより一層長期にわたって発揮させることができる。

【0026】

本発明の一実施形態では、中間層を電気めっきで形成している。そして、この電気めっきでは、Niめっき浴(Coめっき浴)としてスルファミン酸浴を用いている。これにより、中間層において中間層を形成する成分の粒子が等軸晶の粒子として存在しやすくなる。等軸晶の粒子の割合(数での割合)は、電流密度、浴温度、撹拌の強さなどのめっき条件を調整することによっても変更することができる。なお、一般的に、中間層の形成のためにはNiめっき浴(Coめっき浴)としてワット浴を用いるので、中間層において柱状晶の粒子が生成しがちである。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態を示す摺動部材の断面図

【図2】中間層を形成する粒子のアスペクト比を説明するための概念図であり、(a)は粒子が等軸晶である場合の図、(b)は粒子が柱状晶である場合の図

【発明を実施するための形態】

【0028】

本実施形態の摺動部材を図1に示す。図1に示す摺動部材11は、裏金層(図示せず)上に設けられたCu基軸受合金層12と、Cu基軸受合金層12上に設けられた中間層13と、中間層13上に設けられたSn基オーバレイ層14とを備えた構成である。

次に、本実施形態の摺動部材11の耐疲労性の効果について説明する。

まず、本実施形態の摺動部材11と同様の構成の試料(実施例品1〜12および比較例品1〜8)の製造方法について説明する。

【0029】

まず、試料のCu基軸受合金層を、鉄から形成された裏金層上にCu基軸受合金用粉末を塗布し、焼結、圧延することによって、当該裏金層上に設けた。このとき、裏金層とCu基軸受合金層とから、バイメタルが形成される。次に、このバイメタルをプレスによって加工し、半割軸受を得た。そして、この半割軸受の内周側の表面に、電気めっきによって表1に示す成分の中間層を形成し、この中間層の表面にさらに電気めっきによって表1に示す成分のSn基オーバレイ層を形成した。これによって、表1に示す試料を得た。

【0030】

上述の中間層の形成において、実施例品1、3〜9および比較例品1、2、7のNiの中間層は、塩化ニッケル、ホウ酸、スルファミン酸ニッケルを含むスルファミン酸浴で形成した。また、実施例品2、7、8のCoの中間層は、塩化コバルト、ホウ酸、スルファミン酸コバルトを含むスルファミン酸浴で形成した。実施例品10のCoの中間層は、塩化コバルト、ホウ酸を含むワット浴で形成した。実施例品11、12および比較例品3〜6、8のNiの中間層は、塩化ニッケル、ホウ酸を含むワット浴で形成した。

なお、実施例品7、8は、半割軸受の内周側の表面であるCu基軸受合金層上にCoの中間層を形成し、Coの中間層の表面にNiの中間層を形成し、Niの中間層の表面にSn基オーバレイ層を形成して得た。

【0031】

Sn基オーバレイ層は、一般的な有機スルホン酸浴で形成した。

試料の中間層の膜厚およびSn基オーバレイ層の膜厚は、めっき時間を適宜変更して調整した。例えば、実施例品1,6の中間層はそれぞれ6分、4分の電気めっきを、実施例品1,7のSn基オーバレイ層はそれぞれ7分、3.5分の電気めっきを行った。

【0032】

表1中の中間層の「構造」の欄の「等軸晶」および「柱状晶」は、次のようにして決定した。まず、上述の電子顕微鏡などを用いて上記製造方法で得られた試料の断面を観察し、20μm×25μmの観察視野内にある中間層の成分のすべての粒子について長軸および短軸を測定し、各粒子のアスペクト比の値を求め、そして、観察視野内の中間層を形成する成分の粒子の平均のアスペクト比の値を求めた。この平均のアスペクト比の値が2.5未満である場合、中間層の構造は主に「等軸晶」の粒子からなるとして、表1に「等軸晶」として示し、平均のアスペクト比の値が2.5以上である場合、中間層の構造は主に「柱状晶」の粒子からなるとして表1に「柱状晶」として示した。すなわち、表1中に「等軸晶」と示されている試料は、中間層に存在する粒子のうち等軸晶の粒子が半数以上存在している、すなわち残り半数未満は柱状晶の粒子であることを意味している。そして、表1中に「柱状晶」と示されている試料は、中間層に存在する粒子のうち柱状晶の粒子が半数以上存在している、すなわち残り半数未満は等軸晶の粒子であることを意味している。

【0033】

【表1】

【0034】

このようにして得られた試料に対して、表2に示す試験条件で耐疲労性試験を行った。また、Sn基オーバレイ層中のSnの拡散による耐疲労性の影響を確認するために、試料に対して、熱を所定時間加えた後に上記と同様の試験条件で耐疲労性試験を行った。表1に、試料に熱処理を施していない場合の試料の耐疲労性の試験結果(表1中の「熱処理なし」)、および試料に130℃の熱を3000時間加えた後の試料の耐疲労性の試験結果を示す(表1中の「3000時間後」)。試料に熱を加えることにより、Sn基オーバレイ層中のSnは中間層(Cu基軸受合金層)側へ拡散しやすくなる。

【0035】

【表2】

【0036】

次に、耐疲労性試験の結果について解析する。

実施例品1〜12と比較例品1〜8の対比から、実施例品1〜12は、中間層の厚さが4μm未満で且つSn基オーバレイ層中のCuが6質量%以上であるので、「熱処理なし」および「3000時間後」も、耐疲労性に優れていることが理解できる。また、「3000時間後」の試料の断面を確認した結果、実施例品1〜12には中間層に元々存在していた形態のNi又はCoが存在していたが、比較例品1〜3には中間層に元々存在していた形態のNi又はCoが存在していなかった。比較例品4〜8については、中間層が厚いため、「熱処理なし」および「3000時間後」も、耐疲労性が劣っている。

実施例品1〜9の対比から、実施例品1〜4、7〜9は、Sn基オーバレイ層中のCuが12質量%以下であるので、「熱処理なし」および「3000時間後」も、耐疲労性に優れていることが理解できる。

【0037】

実施例品1〜9の対比から、実施例品1〜3、7〜9は、中間層の厚さが3μmを超えているので、「3000時間後」において、耐疲労性に優れていることが理解できる。

実施例品1〜4、10〜12の対比から、実施例品1〜4は、中間層の構造が「等軸晶」であるので、「3000時間後」において、耐疲労性に優れていることが理解できる。

【0038】

なお、図示はしないが、実施例品1〜12の中間層を形成する成分をNi、Coの代わりにNi合金またはCo合金にしても、中間層をNiから形成した場合とほぼ同等の耐疲労性の結果を得た。

【0039】

本実施形態は、要旨を逸脱しない範囲内で適宜変更して実施し得る。

Cu基軸受合金層、中間層、Sn基オーバレイ層、裏金層には、不可避的不純物が含まれ得る。また、各層には、必要に応じて、酸化物や炭化物等の硬質粒子、硫化物やグラファイト等の固体潤滑剤を含ませても良い。

【符号の説明】

【0040】

図面中、11は摺動部材、12はCu基軸受合金層、13は中間層、14はSn基オーバレイ層を示す。

【特許請求の範囲】

【請求項1】

Cu基軸受合金層と、

前記Cu基軸受合金層上に設けられた中間層と、

前記中間層上に設けられたSn基オーバレイ層とを備え、

前記中間層は、Ni、Ni合金、Co、Co合金のいずれか1種類以上からなり、当該中間層の厚さが4μm未満であり、

前記Sn基オーバレイ層は、Snと、6質量%以上のCuとを含むことを特徴とする摺動部材。

【請求項2】

前記Sn基オーバレイ層に含まれるCuは、12質量%以下であることを特徴とする請求項1記載の摺動部材。

【請求項3】

前記中間層は、厚さが3μmを超えていることを特徴とする請求項1または2記載の摺動部材。

【請求項4】

前記中間層は、前記中間層の成分の等軸晶の粒子および柱状晶の粒子を含み、

観察視野内前記の中間層において、前記等軸晶の粒子の数は、前記柱状晶の粒子の数よりも多いことを特徴とする請求項1から3のいずれかに記載の摺動部材。

【請求項1】

Cu基軸受合金層と、

前記Cu基軸受合金層上に設けられた中間層と、

前記中間層上に設けられたSn基オーバレイ層とを備え、

前記中間層は、Ni、Ni合金、Co、Co合金のいずれか1種類以上からなり、当該中間層の厚さが4μm未満であり、

前記Sn基オーバレイ層は、Snと、6質量%以上のCuとを含むことを特徴とする摺動部材。

【請求項2】

前記Sn基オーバレイ層に含まれるCuは、12質量%以下であることを特徴とする請求項1記載の摺動部材。

【請求項3】

前記中間層は、厚さが3μmを超えていることを特徴とする請求項1または2記載の摺動部材。

【請求項4】

前記中間層は、前記中間層の成分の等軸晶の粒子および柱状晶の粒子を含み、

観察視野内前記の中間層において、前記等軸晶の粒子の数は、前記柱状晶の粒子の数よりも多いことを特徴とする請求項1から3のいずれかに記載の摺動部材。

【図1】

【図2】

【図2】

【公開番号】特開2012−62941(P2012−62941A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−206672(P2010−206672)

【出願日】平成22年9月15日(2010.9.15)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月15日(2010.9.15)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

[ Back to top ]