撚り形ケーブルの減容方法

【課題】簡単な方法で剛性の高い電力用の撚り形ケーブルを単芯ケーブルに分割し、被覆材(シース部)をチップ化する撚り形ケーブルの減容方法を提供する。

【解決手段】複数の単芯ケーブルを撚って構成された撚り形ケーブルの単芯ケーブルを電線とシース部に分離してシース部を減容する撚り形ケーブルの減容方法において、撚り形ケーブルを所定長さに切断する切断工程と、切断された撚り形ケーブルを複数の単芯ケーブルに分割する分割工程と、分割された単芯ケーブルを電線とシース部に剥離する剥離工程と、剥離されたシース部を粉砕する粉砕工程からなることを特徴とする。

【解決手段】複数の単芯ケーブルを撚って構成された撚り形ケーブルの単芯ケーブルを電線とシース部に分離してシース部を減容する撚り形ケーブルの減容方法において、撚り形ケーブルを所定長さに切断する切断工程と、切断された撚り形ケーブルを複数の単芯ケーブルに分割する分割工程と、分割された単芯ケーブルを電線とシース部に剥離する剥離工程と、剥離されたシース部を粉砕する粉砕工程からなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単芯ケーブルを複数撚って構成される撚り形の電力ケーブルを、単芯ケーブルに分割して被覆材(シース部)をチップ化する撚り形ケーブルの減容方法に関する。

【背景技術】

【0002】

発電プラント等に敷設されている撚り形の電力ケーブルは、劣化した場合交換が必要となる。ケーブル内の電線(銅線)はシース部で覆われており、シース部が放射線汚染されている懸念があることから、交換時に撤去されるケーブルのシース部を安全に廃棄処理しなければならない。しかし、撚り形ケーブルのままで廃棄すると、大きな廃棄スペースを必要として問題である。

【0003】

電力ケーブルは、複数(例えば三本)の単芯ケーブルを撚って構成した多芯撚り形ケーブルが用いられる。多芯撚り形ケーブルは、単芯ケーブルのシース部として、延焼防止剤(アスベストを含む)などで単芯の電線同士を接着して構成されている。したがって、単芯の電線同士の結合が強固でケーブルの剛性が高くなる。

【0004】

廃棄スペースを小さくするため、撚り形ケーブルを分割しようとすると、上記したように撚り形ケーブルの剛性が高いため、人力で行うと膨大な時間と労力を必要として危険性も伴う。また、人力で分割したとしてもシース部が剥き出しとなるため、アスベスト飛散がして作業者に悪影響を与える恐れがある。

【0005】

従来、シース材被覆廃電線の処理として、特許文献1(特開2001−351450号)に示されるものがある。特許文献1では、シース材被覆廃電線を切断装置により複数に分割切断し、各分割切断された各々を順次圧縮剥離機の溝付きロール間に通し、加圧してシース材と電線とを剥離し、次いで、両者を分別し、電線を収集する一方、シース材を粉砕して押出し機で押出し、ペレット状コンパウンド化する処理方法が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−351450号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に示される処理方法は、電線とシース部材を再利用するために電線とシース部材を洗浄し、洗浄後に分別するなど工程が複雑であり、また、撚り形の電力ケーブルの処理に用いるのは不向きである。

【0008】

すなわち、撚り形の電力ケーブルは複数の単線ケーブルを互いに撚って強固に接着されているので、上記特許文献1に示される溝付きロールと加圧ロールの間に挟んで加圧しても、剛性のため簡単にカットできない。また、カットできたとしても、ケーブルを撚り方向に沿ってカットされないので、シース材と電線とを剥離させることが困難である。

【0009】

本発明は上記問題点に鑑み、簡単な方法で剛性の高い電力用の撚り形ケーブルを単芯ケーブルに分割して、被覆材(シース部)を減容化する撚り形ケーブルの減容方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は上記課題を解決するため、複数の単芯ケーブルを撚って構成された撚り形ケーブルの単芯ケーブルを電線とシース部に分離してシース部を減容する撚り形ケーブルの減容方法において、

撚り形ケーブルを所定長さに切断する切断工程と、

切断された撚り形ケーブルを複数の単芯ケーブルに分割する分割工程と、

分割された単芯ケーブルを電線とシース部に剥離する剥離工程と、

剥離されたシース部を粉砕する粉砕工程からなることを特徴とする。

【0011】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割工程で、所定長さに切断された撚り形ケーブルをケーブルガイドで挟持した状態で、分割刃に押し付けることにより、撚り形ケーブルを複数の単芯ケーブルに分割することを特徴とする。

【0012】

また、上記に記載の撚り形ケーブルの減容方法において、前記剥離工程で、前記分割工程で分割された単芯ケーブルのシース部を切断することによりシース部と電線を剥離することを特徴とする。

【0013】

また、上記に記載の撚り形ケーブルの減容方法において、前記粉砕工程で、前記剥離工程で剥離されたケーブルのシース部をチップ状に粉砕することを特徴とする。

【0014】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃と撚り形ケーブルが相対的に回転しながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする。

【0015】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃が撚り形ケーブルを回転させながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする。

【0016】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割刃は先端に丸みが形成され、撚り形ケーブルを分割刃に押し付けることにより、撚り形ケーブルのシース部を切裂いて複数の単芯ケーブルに分割することを特徴とする。

【発明の効果】

【0017】

本発明によれば、剛性の高い電力用の撚り形ケーブルを単芯ケーブルに分割して、単芯ケーブルのシース部をチップ化することにより、容易かつ確実に撚り形ケーブルを減容することができる。

【図面の簡単な説明】

【0018】

【図1】本発明実施例の撚り形ケーブルの切断工程の説明図である。

【図2】本発明実施例で用いる撚り形ケーブルの分割装置の構成図である。

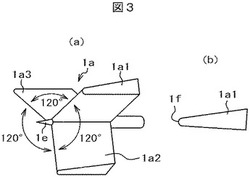

【図3】同じく分割装置の分割刃の構成図である。

【図4】本発明実施例の分割工程の説明図である。

【図5】単芯ケーブルをシース部と電線に分離する剥線機の構成図である。

【図6】本発明実施例の剥離工程の説明図である。

【図7】本発明実施例で用いる粉砕機の構成図である。

【発明を実施するための形態】

【0019】

以下、図面を用いて本発明の実施例を詳細に説明する。図1は、撚り形ケーブルの切断工程の説明図である。5は電力用の撚り形ケーブルで、図1(b)に示すように、3本の単芯ケーブル5a、5b、5cを撚り合わせて構成され、単芯ケーブルの間はシース部としてアスベストを含む延焼防止剤5dで強固に接着されている。なお、5eは撚り形ケーブル5の中央位置を示す。

【0020】

図1(a)において、6はカッターで、内蔵するアクチュエータ(図示せず)により、切断刃6a、6bを矢印方向に閉じることで、撚り形ケーブル5を所定長さに切断する。所定長さとは、後述する分割工程で用いられる分割装置のケーブルガイドの長さ寸法より若干長めとする。

【0021】

図2は、所定長さに切断された撚り形ケーブル5を分割する分割装置の構成図である。1は撚り形ケーブル5を単芯ケーブルに分割する分割部、3は前記分割部1に撚り形ケーブルを押し付けるケーブル押圧部、2は前記押圧部3と分割部1の間に設置され、前記分割部1への押し付け時に、撚り形ケーブルの撓み(曲り)を抑えた状態で摺動案内するケーブルガイドである。4は上記各部を搭載する架台で、移動車輪4aと固定脚4bを備え、ケーブルの廃棄現場に容易に移動可能に構成されている。

【0022】

分割部1は、分割刃1aとこの刃を支える固定部1bからなっている。分割刃1aは、ボルト(図示せず)によってそれぞれ、上下左右方向に位置調整がなされた状態で、固定部1bに取付けられている。図3に示すように、分割刃1aは複数の刃1a1、1a2、1a3から成っており、この場合、撚り形ケーブル5を構成する3本の単芯ケーブルに合わせて、120°ずつ均等に離して固定された3枚の刃からなる。

【0023】

各刃の交差する中央位置には、ケーブル5の中央位置5eとの位置合わせ用の突起1eが設けられている。さらに、各刃の刃先には、撚り形ケーブルの単芯ケーブルを分割する際に、硬い延焼防止剤を切裂くのに適した丸み1fをもたせ、同時に刃先のこぼれを防止している。

【0024】

ケーブルガイド2は、図2に示すように、底部2aと蓋2bからなる2つ割構造のパイプ形状を有し、両者は蝶番2cで開閉可能に接続されている。ケーブルガイド2の内径寸法は、撚り形ケーブルの外径寸法より若干大きめに設定され、撚り形ケーブルを底部2aと蓋2bで挟んだとき、ケーブルの撓み(曲り)を強制的に抑える。ケーブルガイド2は、底部2aと蓋2bの内面に摩擦抵抗の少ないテフロン(登録商標)シート(図示せず)貼り付けられている。

【0025】

また、ケーブルガイド2は、内部に挟む撚り形ケーブル5の外径寸法の違いに対応できるように、底部2aと蓋2bの内面に内径調整部材(図示せず)が貼り付けられ、さらにその内面にテフロン(登録商標)シートが貼り付けられている。このように、内径調整部材を介在させることにより、ケーブルガイド2の内径を調整することができ、異なる外径寸法のケーブル5に対応することができる。

【0026】

ケーブル押圧部3は、図2に示すように油圧ポンプ3aと、このポンプにより駆動される油圧シリンダ3bと、油圧シリンダ3b内を移動するピストン軸3cと、ピストン軸3cの先端に回転可能に取付けられた押付部材3dで構成され、押付部材3dの先端であるケーブル5との接触面に弾性部材3eが取付けられている。

【0027】

図2に示すように、分割部1、ケーブルガイド2、ケーブル押圧部3は、順に架台4上に一列に並べて配置される。

【0028】

次に、ケーブル5の分割工程を図4に基づいて説明する。先ず、架台4が、ケーブルの廃棄処理を行う現場に移動して設置される。廃棄処理を行う現場とは、廃棄されるケーブルが設置されている現場である。図4(a)に示すように、切断工程で所定長さに切断されたケーブル5は、両端がケーブルガイド2の両端からはみ出している状態で底部2aに載せられる。

【0029】

このとき、ケーブル5の先端5gの中心5eと、分割刃1aの突起1eとの位置が合わせられる。さらに、分割刃1aの各刃1a1、1a2、1a3の刃先が、図1に示される各単芯ケーブルの間の各延焼防止剤5dの部分に当接するように位置が合わせがなされる。次いで、図4(b)に示すように蓋2bを閉じる。

【0030】

この状態では押付部材3dの先端の弾性部材3eが、ケーブル5の後端5fに対向している。次いで、油圧ポンプ3aの駆動により油圧シリンダ3bのピストン軸3cが移動し、弾性部材3eがケーブル5の後端5fを押圧する。図4(c)に示すように、ケーブル5の先端5gが分離刃1aに押付けられ、各刃1a1、1a2、1a3が、単芯ケーブルの間の各延焼防止剤5dの部分に食い込んで、切り裂いていく。この切り裂きにより、3本の単芯ケーブル5a、5b、5cが分離され、図4(d)に示すように、分離された3本の単芯ケーブル5a、5b、5cは、各刃1a1、1a2、1a3の間を通って前方に押し出される。

【0031】

上記のように、各延焼防止剤5dの部分に食い込んで切裂くとき、分割刃1aが撚り方向に沿って食い込んでいくので、撚り形ケーブル5と分割刃1aが相対的に回転することになる。本実施例では、分割刃1aを固定しているので、撚り形ケーブル5を回転させながら、分割刃1aが撚り方向に沿って延焼防止剤5dを切り裂いていく。なお、撚り形ケーブルの回転時に、押付部材3dも共に回転する。

【0032】

分割が進み、分割刃1aがケーブル5の後端5fまで分割すると、ケーブル5の単芯ケーブルの分割が終了する。このとき、図4(b)に示すように、押付部材3dが分割刃1aの先端に接触するが、先端の弾性部材3eが分割刃1aの先端に接触するので、分割刃1aの刃先を損傷させることがない。

【0033】

廃棄されるケーブル5は、設備からの取り外しに伴い既に変形しているが、ケーブルガイド2で強制的に変形が補正される。したがって、ケーブル5の分割刃1aに押し付けられて分割される部分は位置ずれが少なく、分割は円滑に行われる。また前述のように、ケーブル5は、固定的に設置されている分割刃1aで分離されるとき、撚り方向に沿って回転しながら移動するが、変形が抑えられつつ回転しながらケーブルガイド2内を摺動して移動する。そして、ケーブル押圧部3の押付部材3dも共に回転するので、ケーブル5の回転を阻害しない。

【0034】

上記のようなケーブル5の複雑な動きを伴う移動に際しては、ケーブルガイド2の内面に摩擦抵抗の少ないテフロン(登録商標)シート(摺動部材)が貼り付けられているので、ケーブル5を円滑に移動させることができ、撚り形ケーブルを円滑に単芯に分割することができる。

【0035】

したがって、廃棄処理作業を行う現場で、容易かつ短時間に撚り形電力ケーブルを分割することができる。

【0036】

次に図5、図6を用いて、上記分離工程で分割された単芯ケーブル5a、5b、5cを、電線とシース部に剥離する剥離工程を説明する。図5は剥線機の構成図で、図6は剥離工程の説明図である。7は剥離機本体、7a、7bは各種幅7a1(ローラ7bについては図示せず)を有する溝付きローラで、両ローラは溝を構成する凸状の刃が接触するように上下に配置されている。

【0037】

7c〜7gは単芯ケーブルの挿入孔で、ケーブルの外径寸法に合わせた異なる内径を有する。各挿入孔は、挿入された単芯ケーブルが、図6に示す溝付きローラ7a、7bの間に臨むように配置されている。分割された単芯ケーブル5a、5b、5cは、内部の電線(銅線)5hと、その周りのシース部5dで構成される。

【0038】

単芯ケーブルを電線5hとシース部5dに剥離するには、単芯ケーブルを寸法の合った挿入孔に挿入する。挿入された単芯ケーブルは、図6に示すように、前記溝付きローラ7a、7bの間に導入されて両ローラによって挟持される。単芯ケーブルは、両ローラの矢印方向の回転により、凸状の刃同士でシース部5dに傷が付けられて切断され、内部の電線5hがシース部5dから剥離される。剥離された電線5hは再利用のための処理(図示せず)がなされ、シース部5dは次の工程で減容化がなされる。

【0039】

次に図7を用いて、上記剥離工程で剥離されたシース部5dを減容するための、粉砕工程ついて説明する。8は粉砕機で、ホッパー8aと粉砕部8bで構成され、粉砕部8bは内部に図示しない回転する粉砕刃を備える。図6の剥離工程で剥離されたシース部5dは、ホッパー8aに投入され、粉砕部8bの粉砕刃によりチップ状に粉砕され、チップ5iとなる。チップ5iは下方に設置された容器(ドラム缶等)に充填される。容器9に充填されたチップは放射能汚染されている恐れがあるので、所定の場所に搬送されて保管される。

【0040】

シース部5dをチップ5iに粉砕することにより大幅に減容化される。例えば、図6の剥離工程で剥離された長尺状のシース部5dとチップ5iを容器9に入れた場合と比べると、チップ5iが長尺状のシース部5dの3.6倍以上充填することができる。

【0041】

以上説明のように、本実施例の減容化方法によれば、撚り形のケーブルを単芯ケーブルに分割した後、電線とシース部に剥離してシース部を粉砕するので、剛性の高い撚り形の電力ケーブルであっても、容易かつ効果的に減容化できる。

【符号の説明】

【0042】

1…分割部、1a…分割刃、1b…固定部、1a1、1a2、1a3…刃、1c、1d…ボルト、1e…突起、2…ケーブルガイド、2a…底部、2b…ガイド蓋、2c…蝶番、2d、2e…摺動部材、2f、2g…内径調整部材、3…ケーブル押圧部、3a…油圧ポンプ、3b…油圧シリンダ、3c…ピストン軸、3d…押付部材、3e…弾性部材、4…架台、4a…移動車輪、4b…固定脚、5…撚り形ケーブル、5a、5b、5c…単芯(単芯ケーブル)、5d…シース部(延焼防止部材)、5e…ケーブルの先端の中心、5f…ケーブルの後端、5g…ケーブルの前端、5h…電線、5i…チップ、7…剥離機、7a、7b…溝付きローラ、8…粉砕機、8a…ホッパー、8b…粉砕部。

【技術分野】

【0001】

本発明は、単芯ケーブルを複数撚って構成される撚り形の電力ケーブルを、単芯ケーブルに分割して被覆材(シース部)をチップ化する撚り形ケーブルの減容方法に関する。

【背景技術】

【0002】

発電プラント等に敷設されている撚り形の電力ケーブルは、劣化した場合交換が必要となる。ケーブル内の電線(銅線)はシース部で覆われており、シース部が放射線汚染されている懸念があることから、交換時に撤去されるケーブルのシース部を安全に廃棄処理しなければならない。しかし、撚り形ケーブルのままで廃棄すると、大きな廃棄スペースを必要として問題である。

【0003】

電力ケーブルは、複数(例えば三本)の単芯ケーブルを撚って構成した多芯撚り形ケーブルが用いられる。多芯撚り形ケーブルは、単芯ケーブルのシース部として、延焼防止剤(アスベストを含む)などで単芯の電線同士を接着して構成されている。したがって、単芯の電線同士の結合が強固でケーブルの剛性が高くなる。

【0004】

廃棄スペースを小さくするため、撚り形ケーブルを分割しようとすると、上記したように撚り形ケーブルの剛性が高いため、人力で行うと膨大な時間と労力を必要として危険性も伴う。また、人力で分割したとしてもシース部が剥き出しとなるため、アスベスト飛散がして作業者に悪影響を与える恐れがある。

【0005】

従来、シース材被覆廃電線の処理として、特許文献1(特開2001−351450号)に示されるものがある。特許文献1では、シース材被覆廃電線を切断装置により複数に分割切断し、各分割切断された各々を順次圧縮剥離機の溝付きロール間に通し、加圧してシース材と電線とを剥離し、次いで、両者を分別し、電線を収集する一方、シース材を粉砕して押出し機で押出し、ペレット状コンパウンド化する処理方法が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−351450号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に示される処理方法は、電線とシース部材を再利用するために電線とシース部材を洗浄し、洗浄後に分別するなど工程が複雑であり、また、撚り形の電力ケーブルの処理に用いるのは不向きである。

【0008】

すなわち、撚り形の電力ケーブルは複数の単線ケーブルを互いに撚って強固に接着されているので、上記特許文献1に示される溝付きロールと加圧ロールの間に挟んで加圧しても、剛性のため簡単にカットできない。また、カットできたとしても、ケーブルを撚り方向に沿ってカットされないので、シース材と電線とを剥離させることが困難である。

【0009】

本発明は上記問題点に鑑み、簡単な方法で剛性の高い電力用の撚り形ケーブルを単芯ケーブルに分割して、被覆材(シース部)を減容化する撚り形ケーブルの減容方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は上記課題を解決するため、複数の単芯ケーブルを撚って構成された撚り形ケーブルの単芯ケーブルを電線とシース部に分離してシース部を減容する撚り形ケーブルの減容方法において、

撚り形ケーブルを所定長さに切断する切断工程と、

切断された撚り形ケーブルを複数の単芯ケーブルに分割する分割工程と、

分割された単芯ケーブルを電線とシース部に剥離する剥離工程と、

剥離されたシース部を粉砕する粉砕工程からなることを特徴とする。

【0011】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割工程で、所定長さに切断された撚り形ケーブルをケーブルガイドで挟持した状態で、分割刃に押し付けることにより、撚り形ケーブルを複数の単芯ケーブルに分割することを特徴とする。

【0012】

また、上記に記載の撚り形ケーブルの減容方法において、前記剥離工程で、前記分割工程で分割された単芯ケーブルのシース部を切断することによりシース部と電線を剥離することを特徴とする。

【0013】

また、上記に記載の撚り形ケーブルの減容方法において、前記粉砕工程で、前記剥離工程で剥離されたケーブルのシース部をチップ状に粉砕することを特徴とする。

【0014】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃と撚り形ケーブルが相対的に回転しながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする。

【0015】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃が撚り形ケーブルを回転させながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする。

【0016】

また、上記に記載の撚り形ケーブルの減容方法において、前記分割刃は先端に丸みが形成され、撚り形ケーブルを分割刃に押し付けることにより、撚り形ケーブルのシース部を切裂いて複数の単芯ケーブルに分割することを特徴とする。

【発明の効果】

【0017】

本発明によれば、剛性の高い電力用の撚り形ケーブルを単芯ケーブルに分割して、単芯ケーブルのシース部をチップ化することにより、容易かつ確実に撚り形ケーブルを減容することができる。

【図面の簡単な説明】

【0018】

【図1】本発明実施例の撚り形ケーブルの切断工程の説明図である。

【図2】本発明実施例で用いる撚り形ケーブルの分割装置の構成図である。

【図3】同じく分割装置の分割刃の構成図である。

【図4】本発明実施例の分割工程の説明図である。

【図5】単芯ケーブルをシース部と電線に分離する剥線機の構成図である。

【図6】本発明実施例の剥離工程の説明図である。

【図7】本発明実施例で用いる粉砕機の構成図である。

【発明を実施するための形態】

【0019】

以下、図面を用いて本発明の実施例を詳細に説明する。図1は、撚り形ケーブルの切断工程の説明図である。5は電力用の撚り形ケーブルで、図1(b)に示すように、3本の単芯ケーブル5a、5b、5cを撚り合わせて構成され、単芯ケーブルの間はシース部としてアスベストを含む延焼防止剤5dで強固に接着されている。なお、5eは撚り形ケーブル5の中央位置を示す。

【0020】

図1(a)において、6はカッターで、内蔵するアクチュエータ(図示せず)により、切断刃6a、6bを矢印方向に閉じることで、撚り形ケーブル5を所定長さに切断する。所定長さとは、後述する分割工程で用いられる分割装置のケーブルガイドの長さ寸法より若干長めとする。

【0021】

図2は、所定長さに切断された撚り形ケーブル5を分割する分割装置の構成図である。1は撚り形ケーブル5を単芯ケーブルに分割する分割部、3は前記分割部1に撚り形ケーブルを押し付けるケーブル押圧部、2は前記押圧部3と分割部1の間に設置され、前記分割部1への押し付け時に、撚り形ケーブルの撓み(曲り)を抑えた状態で摺動案内するケーブルガイドである。4は上記各部を搭載する架台で、移動車輪4aと固定脚4bを備え、ケーブルの廃棄現場に容易に移動可能に構成されている。

【0022】

分割部1は、分割刃1aとこの刃を支える固定部1bからなっている。分割刃1aは、ボルト(図示せず)によってそれぞれ、上下左右方向に位置調整がなされた状態で、固定部1bに取付けられている。図3に示すように、分割刃1aは複数の刃1a1、1a2、1a3から成っており、この場合、撚り形ケーブル5を構成する3本の単芯ケーブルに合わせて、120°ずつ均等に離して固定された3枚の刃からなる。

【0023】

各刃の交差する中央位置には、ケーブル5の中央位置5eとの位置合わせ用の突起1eが設けられている。さらに、各刃の刃先には、撚り形ケーブルの単芯ケーブルを分割する際に、硬い延焼防止剤を切裂くのに適した丸み1fをもたせ、同時に刃先のこぼれを防止している。

【0024】

ケーブルガイド2は、図2に示すように、底部2aと蓋2bからなる2つ割構造のパイプ形状を有し、両者は蝶番2cで開閉可能に接続されている。ケーブルガイド2の内径寸法は、撚り形ケーブルの外径寸法より若干大きめに設定され、撚り形ケーブルを底部2aと蓋2bで挟んだとき、ケーブルの撓み(曲り)を強制的に抑える。ケーブルガイド2は、底部2aと蓋2bの内面に摩擦抵抗の少ないテフロン(登録商標)シート(図示せず)貼り付けられている。

【0025】

また、ケーブルガイド2は、内部に挟む撚り形ケーブル5の外径寸法の違いに対応できるように、底部2aと蓋2bの内面に内径調整部材(図示せず)が貼り付けられ、さらにその内面にテフロン(登録商標)シートが貼り付けられている。このように、内径調整部材を介在させることにより、ケーブルガイド2の内径を調整することができ、異なる外径寸法のケーブル5に対応することができる。

【0026】

ケーブル押圧部3は、図2に示すように油圧ポンプ3aと、このポンプにより駆動される油圧シリンダ3bと、油圧シリンダ3b内を移動するピストン軸3cと、ピストン軸3cの先端に回転可能に取付けられた押付部材3dで構成され、押付部材3dの先端であるケーブル5との接触面に弾性部材3eが取付けられている。

【0027】

図2に示すように、分割部1、ケーブルガイド2、ケーブル押圧部3は、順に架台4上に一列に並べて配置される。

【0028】

次に、ケーブル5の分割工程を図4に基づいて説明する。先ず、架台4が、ケーブルの廃棄処理を行う現場に移動して設置される。廃棄処理を行う現場とは、廃棄されるケーブルが設置されている現場である。図4(a)に示すように、切断工程で所定長さに切断されたケーブル5は、両端がケーブルガイド2の両端からはみ出している状態で底部2aに載せられる。

【0029】

このとき、ケーブル5の先端5gの中心5eと、分割刃1aの突起1eとの位置が合わせられる。さらに、分割刃1aの各刃1a1、1a2、1a3の刃先が、図1に示される各単芯ケーブルの間の各延焼防止剤5dの部分に当接するように位置が合わせがなされる。次いで、図4(b)に示すように蓋2bを閉じる。

【0030】

この状態では押付部材3dの先端の弾性部材3eが、ケーブル5の後端5fに対向している。次いで、油圧ポンプ3aの駆動により油圧シリンダ3bのピストン軸3cが移動し、弾性部材3eがケーブル5の後端5fを押圧する。図4(c)に示すように、ケーブル5の先端5gが分離刃1aに押付けられ、各刃1a1、1a2、1a3が、単芯ケーブルの間の各延焼防止剤5dの部分に食い込んで、切り裂いていく。この切り裂きにより、3本の単芯ケーブル5a、5b、5cが分離され、図4(d)に示すように、分離された3本の単芯ケーブル5a、5b、5cは、各刃1a1、1a2、1a3の間を通って前方に押し出される。

【0031】

上記のように、各延焼防止剤5dの部分に食い込んで切裂くとき、分割刃1aが撚り方向に沿って食い込んでいくので、撚り形ケーブル5と分割刃1aが相対的に回転することになる。本実施例では、分割刃1aを固定しているので、撚り形ケーブル5を回転させながら、分割刃1aが撚り方向に沿って延焼防止剤5dを切り裂いていく。なお、撚り形ケーブルの回転時に、押付部材3dも共に回転する。

【0032】

分割が進み、分割刃1aがケーブル5の後端5fまで分割すると、ケーブル5の単芯ケーブルの分割が終了する。このとき、図4(b)に示すように、押付部材3dが分割刃1aの先端に接触するが、先端の弾性部材3eが分割刃1aの先端に接触するので、分割刃1aの刃先を損傷させることがない。

【0033】

廃棄されるケーブル5は、設備からの取り外しに伴い既に変形しているが、ケーブルガイド2で強制的に変形が補正される。したがって、ケーブル5の分割刃1aに押し付けられて分割される部分は位置ずれが少なく、分割は円滑に行われる。また前述のように、ケーブル5は、固定的に設置されている分割刃1aで分離されるとき、撚り方向に沿って回転しながら移動するが、変形が抑えられつつ回転しながらケーブルガイド2内を摺動して移動する。そして、ケーブル押圧部3の押付部材3dも共に回転するので、ケーブル5の回転を阻害しない。

【0034】

上記のようなケーブル5の複雑な動きを伴う移動に際しては、ケーブルガイド2の内面に摩擦抵抗の少ないテフロン(登録商標)シート(摺動部材)が貼り付けられているので、ケーブル5を円滑に移動させることができ、撚り形ケーブルを円滑に単芯に分割することができる。

【0035】

したがって、廃棄処理作業を行う現場で、容易かつ短時間に撚り形電力ケーブルを分割することができる。

【0036】

次に図5、図6を用いて、上記分離工程で分割された単芯ケーブル5a、5b、5cを、電線とシース部に剥離する剥離工程を説明する。図5は剥線機の構成図で、図6は剥離工程の説明図である。7は剥離機本体、7a、7bは各種幅7a1(ローラ7bについては図示せず)を有する溝付きローラで、両ローラは溝を構成する凸状の刃が接触するように上下に配置されている。

【0037】

7c〜7gは単芯ケーブルの挿入孔で、ケーブルの外径寸法に合わせた異なる内径を有する。各挿入孔は、挿入された単芯ケーブルが、図6に示す溝付きローラ7a、7bの間に臨むように配置されている。分割された単芯ケーブル5a、5b、5cは、内部の電線(銅線)5hと、その周りのシース部5dで構成される。

【0038】

単芯ケーブルを電線5hとシース部5dに剥離するには、単芯ケーブルを寸法の合った挿入孔に挿入する。挿入された単芯ケーブルは、図6に示すように、前記溝付きローラ7a、7bの間に導入されて両ローラによって挟持される。単芯ケーブルは、両ローラの矢印方向の回転により、凸状の刃同士でシース部5dに傷が付けられて切断され、内部の電線5hがシース部5dから剥離される。剥離された電線5hは再利用のための処理(図示せず)がなされ、シース部5dは次の工程で減容化がなされる。

【0039】

次に図7を用いて、上記剥離工程で剥離されたシース部5dを減容するための、粉砕工程ついて説明する。8は粉砕機で、ホッパー8aと粉砕部8bで構成され、粉砕部8bは内部に図示しない回転する粉砕刃を備える。図6の剥離工程で剥離されたシース部5dは、ホッパー8aに投入され、粉砕部8bの粉砕刃によりチップ状に粉砕され、チップ5iとなる。チップ5iは下方に設置された容器(ドラム缶等)に充填される。容器9に充填されたチップは放射能汚染されている恐れがあるので、所定の場所に搬送されて保管される。

【0040】

シース部5dをチップ5iに粉砕することにより大幅に減容化される。例えば、図6の剥離工程で剥離された長尺状のシース部5dとチップ5iを容器9に入れた場合と比べると、チップ5iが長尺状のシース部5dの3.6倍以上充填することができる。

【0041】

以上説明のように、本実施例の減容化方法によれば、撚り形のケーブルを単芯ケーブルに分割した後、電線とシース部に剥離してシース部を粉砕するので、剛性の高い撚り形の電力ケーブルであっても、容易かつ効果的に減容化できる。

【符号の説明】

【0042】

1…分割部、1a…分割刃、1b…固定部、1a1、1a2、1a3…刃、1c、1d…ボルト、1e…突起、2…ケーブルガイド、2a…底部、2b…ガイド蓋、2c…蝶番、2d、2e…摺動部材、2f、2g…内径調整部材、3…ケーブル押圧部、3a…油圧ポンプ、3b…油圧シリンダ、3c…ピストン軸、3d…押付部材、3e…弾性部材、4…架台、4a…移動車輪、4b…固定脚、5…撚り形ケーブル、5a、5b、5c…単芯(単芯ケーブル)、5d…シース部(延焼防止部材)、5e…ケーブルの先端の中心、5f…ケーブルの後端、5g…ケーブルの前端、5h…電線、5i…チップ、7…剥離機、7a、7b…溝付きローラ、8…粉砕機、8a…ホッパー、8b…粉砕部。

【特許請求の範囲】

【請求項1】

複数の単芯ケーブルを撚って構成された撚り形ケーブルの単芯ケーブルを電線とシース部に分離してシース部を減容する撚り形ケーブルの減容方法において、

撚り形ケーブルを所定長さに切断する切断工程と、

切断された撚り形ケーブルを複数の単芯ケーブルに分割する分割工程と、

分割された単芯ケーブルを電線とシース部に剥離する剥離工程と、

剥離されたシース部を粉砕する粉砕工程からなることを特徴とする撚り形ケーブルの減容方法。

【請求項2】

請求項1に記載の撚り形ケーブルの減容方法において、

前記分割工程で、所定長さに切断された撚り形ケーブルをケーブルガイドで挟持した状態で、分割刃に押し付けることにより、撚り形ケーブルを複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項3】

請求項1または2に記載の撚り形ケーブルの減容方法において、

前記剥離工程で、前記分割工程で分割された単芯ケーブルのシース部を切断することによりシース部と電線を剥離することを特徴とする撚り形ケーブルの減容方法。

【請求項4】

請求項1〜3のいずれかに記載の撚り形ケーブルの減容方法において、

前記粉砕工程で、前記剥離工程で剥離されたケーブルのシース部をチップ状に粉砕することを特徴とする撚り形ケーブルの減容方法。

【請求項5】

請求項2に記載の撚り形ケーブルの減容方法において、

前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃と撚り形ケーブルが相対的に回転しながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項6】

請求項5に記載の撚り形ケーブルの減容方法において、

前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃が撚り形ケーブルを回転させながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項7】

請求項2〜6のいずれかに記載の撚り形ケーブルの減容方法において、

前記分割刃は先端に丸みが形成され、撚り形ケーブルを分割刃に押し付けることにより、撚り形ケーブルのシース部を切裂いて複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項1】

複数の単芯ケーブルを撚って構成された撚り形ケーブルの単芯ケーブルを電線とシース部に分離してシース部を減容する撚り形ケーブルの減容方法において、

撚り形ケーブルを所定長さに切断する切断工程と、

切断された撚り形ケーブルを複数の単芯ケーブルに分割する分割工程と、

分割された単芯ケーブルを電線とシース部に剥離する剥離工程と、

剥離されたシース部を粉砕する粉砕工程からなることを特徴とする撚り形ケーブルの減容方法。

【請求項2】

請求項1に記載の撚り形ケーブルの減容方法において、

前記分割工程で、所定長さに切断された撚り形ケーブルをケーブルガイドで挟持した状態で、分割刃に押し付けることにより、撚り形ケーブルを複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項3】

請求項1または2に記載の撚り形ケーブルの減容方法において、

前記剥離工程で、前記分割工程で分割された単芯ケーブルのシース部を切断することによりシース部と電線を剥離することを特徴とする撚り形ケーブルの減容方法。

【請求項4】

請求項1〜3のいずれかに記載の撚り形ケーブルの減容方法において、

前記粉砕工程で、前記剥離工程で剥離されたケーブルのシース部をチップ状に粉砕することを特徴とする撚り形ケーブルの減容方法。

【請求項5】

請求項2に記載の撚り形ケーブルの減容方法において、

前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃と撚り形ケーブルが相対的に回転しながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項6】

請求項5に記載の撚り形ケーブルの減容方法において、

前記分割工程で、撚り形ケーブルを分割刃に押し付けることにより、分割刃が撚り形ケーブルを回転させながら、撚り形ケーブルを撚り方向に沿って複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【請求項7】

請求項2〜6のいずれかに記載の撚り形ケーブルの減容方法において、

前記分割刃は先端に丸みが形成され、撚り形ケーブルを分割刃に押し付けることにより、撚り形ケーブルのシース部を切裂いて複数の単芯ケーブルに分割することを特徴とする撚り形ケーブルの減容方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−222910(P2012−222910A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−84823(P2011−84823)

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]