撚り構造体モデルの作成方法及び撚り構造体モデルの作成用コンピュータプログラム

【課題】補強コードの解析モデルを作成する手間を軽減すること。

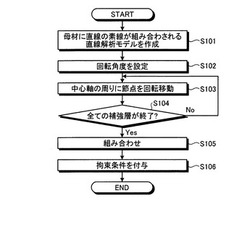

【解決手段】それぞれの補強層を構成する素線を直線形状とした、コンピュータで解析可能な直線解析モデルが作成される(ステップS101)。次に、直線解析モデルの両方の端部間における回転角度が設定される(ステップS102)。そして、設定された回転角度と、直線解析モデルの中心軸方向における直線解析モデルの端部からの距離とに基づいて、直線解析モデルを構成する節点を、直線解析モデルの中心軸の周りに回転させて、撚りモデルが作成される(ステップS103)。それぞれの補強層に対応して作成された撚りモデルが組み合わされ(ステップS105)、撚りモデル間等に拘束条件が設定されて(ステップS106)、撚り構造体の解析モデルが作成される。

【解決手段】それぞれの補強層を構成する素線を直線形状とした、コンピュータで解析可能な直線解析モデルが作成される(ステップS101)。次に、直線解析モデルの両方の端部間における回転角度が設定される(ステップS102)。そして、設定された回転角度と、直線解析モデルの中心軸方向における直線解析モデルの端部からの距離とに基づいて、直線解析モデルを構成する節点を、直線解析モデルの中心軸の周りに回転させて、撚りモデルが作成される(ステップS103)。それぞれの補強層に対応して作成された撚りモデルが組み合わされ(ステップS105)、撚りモデル間等に拘束条件が設定されて(ステップS106)、撚り構造体の解析モデルが作成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤの補強材である補強コードのような撚り構造体をコンピュータで解析可能なモデル化することに関する。

【背景技術】

【0002】

従来のタイヤは、試作と試験との繰り返しによって開発されていたので、開発効率が悪いという問題点があった。この問題点を解決するために、近年ではコンピュータを用いた数値解析によって、試作品を製造しなくともタイヤの物理的性質、すなわちタイヤの性能を予測することができる手法が提案され、実用化されている。コンピュータを用いた数値解析によってタイヤの性能を予測する場合、タイヤをコンピュータで解析可能な解析モデル化する必要がある。タイヤは、ゴムをカーカスやベルトといった補強コードによって補強した構造体である。

【0003】

補強コードは複雑の芯線が撚られて束ねられることにより構成されるため、補強コードを忠実に解析モデル化すると、解析モデルの情報量が増大する。その結果、解析モデルの作成が困難となり、また、コンピュータの計算負荷が増加する。しかしながら、補強コードの構造を検討する場合、補強コードをできる限り忠実に解析モデル化したいという要請がある。補強コードの解析モデル化については、例えば、特許文献1に、タイヤコードの二次元モデルを作成し、作成された二次元モデルをタイヤコードの長手方向に展開して三次元形状を作成するタイヤコードの解析モデル作成方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−230375号公報 [0028]、[0045]、図5、図7

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示された技術は、二次元モデルをタイヤコードの長手方向に展開する場合に、タイヤコードの長手方向を軸として二次元モデルを回転させつつ、所定距離ずつタイヤコードの長手方向に押し出すことで三次元モデルを作成する。このため、補強コードの解析モデルを作成するには手間を要する。本発明は、上記に鑑みてなされたものであって、補強コードのような撚り構造体の解析モデルを作成する手間を軽減することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明に係る撚り構造体モデルの作成方法は、母材と素線とを組み合わせた補強層が複数組み合わされるとともに、構造物に埋め込まれて、前記構造物を補強する撚り構造体について、コンピュータで解析可能な前記撚り構造体のモデルを作成するにあたり、それぞれの前記補強層を構成する前記素線を直線形状とした、コンピュータで解析可能な直線解析モデルを作成する手順と、それぞれの前記直線解析モデルの一方の端部に対する他方の端部の回転角度を設定する手順と、前記回転角度と、それぞれの前記直線解析モデルの中心軸方向におけるそれぞれの前記直線解析モデルの端部からの距離とに基づいて、それぞれの前記直線解析モデルを構成する節点を、それぞれの前記直線解析モデルの中心軸の周りに回転させることによって、それぞれの前記直線解析モデルに対応する撚りモデルを作成する手順と、それぞれの前記撚りモデルを組み合わせる手順と、それぞれの前記撚りモデル間における拘束条件、及びそれぞれの前記撚りモデルの素線と母材との拘束条件を設定して、撚り構造体モデルを作成する手順と、を含むことを特徴とする。

【0007】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚りモデルのうち少なくとも一つは、前記母材の解析モデルが一部に存在することが望ましい。

【0008】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚り構造体モデルの両端部のうち少なくとも一方を、前記母材の解析モデルとすることが望ましい。

【0009】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚り構造体モデルを構成する素線の解析モデルの端面と隣接している前記母材の解析モデルとの間には、剥離又は接触を設定することが望ましい。

【0010】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚り構造体モデルの形状を、前記構造物の解析モデルに埋め込まれる状態に合わせて変更することが望ましい。

【0011】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記母材はゴムであることが望ましい。

【0012】

上述した課題を解決し、目的を達成するために、本発明に係る撚り構造体モデルの作成用コンピュータプログラムは、前記撚り構造体モデルの作成方法をコンピュータに実行させることを特徴とする。

【発明の効果】

【0013】

本発明は、補強コードのような撚り構造体の解析モデルを作成する手間を軽減できる。

【図面の簡単な説明】

【0014】

【図1】図1は、タイヤの回転軸を通る子午断面を示す断面図である。

【図2】図2は、本実施形態に係る撚り構造体モデルの作成装置の構成を示す説明図である。

【図3−1】図3−1は、タイヤの補強コードと母材であるゴムとを示す断面図である。

【図3−2】図3−2は、タイヤの補強コードと母材であるゴムとを、コンピュータで解析可能なモデルとした例を示す断面図である。

【図4】図4は、本実施形態に係る撚り構造体モデルの作成方法の手順を示すフローチャートである。

【図5】図5は、補強コードの断面図である。

【図6−1】図6−1は、直線解析モデルを示す斜視図である。

【図6−2】図6−2は、直線解析モデルを示す斜視図である。

【図7−1】図7−1は、直線解析モデルを示す断面図である。

【図7−2】図7−2は、直線解析モデルを示す断面図である。

【図8】図8は、直線解析モデルを構成する素線の斜視図である。

【図9】図9は、直線解析モデルを構成する節点を回転させる手法の説明図である。

【図10−1】図10−1は、撚りモデルの斜視図である。

【図10−2】図10−2は、撚りモデルの斜視図である。

【図11−1】図11−1は、撚りモデルを構成する素線の解析モデルを示す斜視図である。

【図11−2】図11−2は、撚りモデルを構成する素線の解析モデルを示す斜視図である。

【図12−1】図12−1は、第1撚りモデルの断面図である。

【図12−2】図12−2は、第2撚りモデルの断面図である。

【図12−3】図12−3は、撚り構造体モデルの断面図である。

【図13−1】図13−1は、母材が一部に存在する補強層を解析モデル化した例の断面図である。

【図13−2】図13−2は、母材が一部に存在する補強層を有する補強コードを解析モデル化した例の断面図である。

【図14−1】図14−1は、両端部に素線モデルが存在する撚り構造体モデルの説明図である。

【図14−2】図14−2は、一方の端部は母材モデルのみで構成される撚り構造体モデルの説明図である。

【図15−1】図15−1は、タイヤモデルに撚り構造体モデルを埋め込んだ状態を示す模式図である。

【図15−2】図15−2は、タイヤモデルに埋め込む前の撚り構造体モデルを示す模式図である。

【発明を実施するための形態】

【0015】

以下、本発明につき図面を参照しつつ詳細に説明する。なお、以下の内容によりこの発明が限定されるものではない。また、以下の構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。本発明の適用対象は、補強コードを有するタイヤであれば適用でき、空気入りタイヤに限られるものではない。以下においては、説明の便宜上、特に断りのない限り空気入りタイヤをタイヤという。

【0016】

図1は、タイヤの回転軸を通る子午断面を示す断面図である。図1に示すように、タイヤ1の子午断面には、カーカス2、ベルト3、ベルトカバー4、ビードコア5が現れている。タイヤ1は、母材であるゴムを、強化材であるカーカス2、ベルト3、あるいはベルトカバー4等の補強コードによって補強した複合材料の構造体である。ここで、カーカス2、ベルト3、ベルトカバー4等の、金属繊維や有機繊維等のコード材料で構成される補強コードの層を、コード層という。

【0017】

カーカス2は、タイヤ1に空気を充填した際に圧力容器としての役目を果たす強度メンバーであり、その内圧によって荷重を支え、走行中の動的荷重に耐えるようになっている。ベルト3は、キャップトレッドとカーカス2との間に配置されたゴム引きコードを束ねた補強コードの層である。なお、バイアスタイヤの場合にはブレーカと呼ぶ。ラジアルタイヤにおいて、ベルト3は形状保持及び強度メンバーとして重要な役割を担っている。

【0018】

ベルト3の接地面G側には、ベルトカバー4が配置されている。ベルトカバー4は、例えば有機繊維材料を層状に配置したものであり、ベルト3の保護層としての役割や、ベルト3の補強層としての役割を持つ。ビードコア5は、内圧によってカーカス2に発生するコード張力を支えているスチールワイヤの束である。ビードコア5は、カーカス2、ベルト3、ベルトカバー4及びトレッドとともに、タイヤ1の強度部材となる。キャップトレッド6の接地面G側には、溝7が形成される。これによって、雨天走行時の排水性を向上させる。また、タイヤ1の側部はサイドウォール8と呼ばれており、ビードコア5とキャップトレッド6との間を接続する。また、キャップトレッド6とサイドウォール8との間はショルダー部Shである。次に、本実施形態に係る撚り構造体モデルの作成方法を実行する装置について説明する。

【0019】

図2は、本実施形態に係る撚り構造体モデルの作成装置の構成を示す説明図である。図2に示す撚り構造体モデルの作成装置50が、本実施形態に係る撚り構造体モデルの作成方法を実行する。撚り構造体モデルの作成装置50は、処理部50pと記憶部50mとを備えて構成される。処理部50pと記憶部50mとは、入出力部(I/O)59を介して接続してある。

【0020】

処理部50pは、モデル作成部51と、解析部52と、条件判定部53とを含んで構成される。これらが本実施形態に係る撚り構造体モデルの作成方法を実行する。モデル作成部51と、解析部52と、条件判定部53とは入出力部59に接続されており、相互にデータをやり取りできるように構成されている。

【0021】

また、入出力部59には、端末装置60が接続されており、本実施形態に係る撚り構造体モデルの作成方法を実行するために必要なデータ、例えば、タイヤ1を構成する材料の物性値や繊維材料の物性値、あるいは解析における境界条件や走行条件等を、端末装置60に接続された入出力装置61によって撚り構造体モデルの作成装置50へ与える。また、撚り構造体モデルの作成装置50から撚り構造体モデルの作成用データを受け取り、端末装置60に接続された表示装置62に解析結果を表示する。さらに、入出力部59には、ネットワーク63を介して、各種データサーバー641、642等が接続されている。そして、本実施形態に係る撚り構造体モデルの作成を実行するにあたっては、処理部50pが各種データサーバー641、642等内に格納されている各種データベースを利用できるように構成できる。

【0022】

記憶部50mには、後述する本実施形態に係る撚り構造体モデルの作成方法の処理手順を含むコンピュータプログラムや、各種データサーバー641、642等から取得した、材料物性等のデータが格納されている。なお、材料物性等のデータは、本実施形態に係る撚り構造体モデルの作成方法を実行する際に用いる。ここで、記憶部50mは、RAM(Random Access Memory)のような揮発性のメモリ、不揮発性のメモリ、ハードディスク装置、あるいはこれらの組み合わせにより構成できる。また、処理部50pは、メモリ及びCPU(Central Processing Unit)により構成できる。また、記憶部50mは、処理部50pに内蔵されるものであっても、他の装置(例えばデータベースサーバ)内にあってもよい。このように、撚り構造体モデルの作成装置50は、通信により端末装置60から処理部50pや記憶部50mにアクセスするものであってもよい。

【0023】

上記コンピュータプログラムは、処理部50pが備えるモデル作成部51や解析部52等へ既に記録されているコンピュータプログラムとの組み合わせによって、本実施形態に係る撚り構造体モデルの作成方法の処理手順を実現できるものであってもよい。また、この撚り構造体モデルの作成装置50は、前記コンピュータプログラムの代わりに専用のハードウェアを用いて、処理部50pが備えるモデル作成部51、解析部52及び条件判定部53の機能を実現するものであってもよい。

【0024】

図3−1は、タイヤの補強コードと母材であるゴムとを示す断面図である。図3−2は、タイヤの補強コードと母材であるゴムとを、コンピュータで解析可能なモデルとした例を示す断面図である。図3−1に示すように、タイヤは、ベルトやカーカス等の補強コード10が母材であるゴム20に埋め込まれている。タイヤの転動解析や振動解析等においては、コンピュータで解析可能なモデル(解析モデル)を用いて、コンピュータで解析を実行する。このため、タイヤの転動解析や振動解析等では、解析に先立ち、解析対象を解析モデル化する必要がある。

【0025】

例えば、補強コード10の構造等、補強コード10に着目してタイヤや補強コード10の構造を解析する場合、補強コード10の形状をできる限り忠実に解析モデル化することが好ましい。しかし、FEM(Finite Element Method:有限要素法)解析でタイヤの構造や挙動を解析する場合、図3−2に示すように、通常は補強コード10と類似の挙動を示す簡素な板要素10Pで補強コード10をモデル化することが多い。なお、図3−2に示す例では、ゴム20をソリッド要素20Sでモデル化している。このような板要素10Pでは、補強コード10の構造を検討するためには十分でない場合がある。

【0026】

さらに、補強コード10は、ワイヤや繊維の複雑な撚り構造であるとともに、構造によっては撚り方向やピッチ長も異なる。有限要素法を用いた解析では、そのような形状を忠実に再現し、有限要素法に基づく要素分割をして、解析モデルを作成する必要がある。しかし、補強コード10のような複雑な撚り構造の構造体をより忠実に要素分割するためには、節点数(すなわち要素数)が増加して計算時間が増加する。

【0027】

また、補強コード10は、一般に、ゴムで被覆されたワイヤや繊維が用いられるため、ワイヤや繊維の周囲に存在するゴムの挙動も解析の対象となる。ここで、ポアソン比が0.5に近いゴム材料を対象とする場合には、四面体ソリッド要素では変形が過小に評価され、精度が不十分になる。このような場合、四面体ソリッド要素を基に、四面体十節点要素を作成して解析するが、このような四面体十節点要素では、節点数の急激な増加によって計算時間が大幅に増加する。したがって、ゴムで被覆された補強コード10の解析では、五面体ソリッド要素又は六面体ソリッド要素を用いることが好ましいが、例えば、ソフトウェアを用いた自動的な要素分割では、五面体ソリッド要素や六面体ソリッド要素の生成は難しい。

【0028】

本実施形態に係る撚り構造体モデルの作成方法は、補強コード10のような撚り構造体の解析モデルを作成するにあたり、できる限り五面体ソリッド要素や六面体ソリッド要素を用いた撚り構造体モデルを作成し、かつ、できる限り自動的に要素分割が実現できるようにする。次に、本実施形態に係る撚り構造体モデルの作成方法を実現する手順を説明する。本実施形態に係る撚り構造体モデルの作成方法は、上述した撚り構造体モデルの作成装置50によって実現できる。

【0029】

図4は、本実施形態に係る撚り構造体モデルの作成方法の手順を示すフローチャートである。図5は、補強コードの断面図である。図6−1、図6−2は、直線解析モデルを示す斜視図であり、図7−1、図7−2は、直線解析モデルを示す断面図である。図8は、直線解析モデルを構成する素線の斜視図である。

【0030】

本実施形態に係る撚り構造体モデルの作成方法では、図5に示すような、第1補強層11の外側に第2補強層12が配置される補強コード10の解析モデルを作成する。補強コード10を構成する第1補強層11は、素線である第1素線13と第1母材14とを組み合わせて構成される。補強コード10を構成する第1補強層11は、第1母材14と素線である第1素線13とを組み合わせて構成される。第1補強層11を構成する第1素線13は、例えば、金属ワイヤや有機繊維等の撚り線であり、図5に示す例では、複数の第1素線13(より具体的には3本)で第1補強層11が構成される。また、第1母材14は、例えば、ゴムである。

【0031】

補強コード10を構成する第2補強層12は、第1補強層11の外側に配置される補強層である。第2補強層12は、第2母材16と素線である第2素線15とを組み合わせて構成される。第2補強層12を構成する第2素線15は、例えば、金属ワイヤや有機繊維等の撚り線であり、図5に示す例では、複数の第2素線15(より具体的には9本)で第2補強層12が構成される。また、第2母材16は、例えば、ゴムである。第2補強層12は、複数の第2素線15で第1補強層11を囲むように構成される、断面が環状の補強層である。

【0032】

本実施形態に係る撚り構造体モデルの作成方法を実行するにあたりステップS101において、図2に示す撚り構造体モデルの作成装置50のモデル作成部51は、母材に直線の素線が組み込まれる直線解析モデルを作成する。直線解析モデルは三次元の解析モデルであり、第1補強層11及び第2補強層12それぞれに対して作成される。第1補強層11の直線解析モデルは、図6−1、図7−1に示す第1直線解析モデル11M1であり、第2補強層12の直線解析モデルは、図6−2、図7−2に示す第2直線解析モデル12M1である。

【0033】

本実施形態において、第1直線解析モデル11M1及び第2直線解析モデル12M1は、有限要素法や有限差分法等の数値解析手法を用いて、転動解析や変形解析等を行うために用いるモデルで、コンピュータで解析可能なモデル(解析モデル)である。本実施形態では、撚り構造体モデルを用いてタイヤモデルを作成し、有限要素法(Finite Element Method:FEM)による転動解析や振動解析等を実行する。有限要素法は、構造解析に適した解析手法なので、特に補強コード10のような撚り構造体やタイヤのような構造体に対して好適に適用できる。

【0034】

モデル作成部51は、解析に用いる手法(本実施形態では有限要素法)に基づき、第1補強層11及び第2補強層12を複数の節点で構成される複数かつ有限個の要素Eに分割して、図6−1、図6−2に示す第1直線解析モデル11M1及び第2直線解析モデル12M1を作成する。それぞれの要素Eは、複数の節点で構成される。本実施形態において、モデル作成部51は、第1補強層11及び第2補強層12の形状に関する情報(例えば、座標の情報)を取得するとともに、自動的に要素分割ができる自動要素分割用ソフトウェアを記憶部50mから読み出して実行する。これによって、モデル作成部51は、第1補強層11及び第2補強層12を要素分割して、第1直線解析モデル11M1及び第2直線解析モデル12M1を作成する。

【0035】

一般に、有限要素法においては、例えば、三次元体では一般的に四面体ソリッド要素、五面体ソリッド要素、六面体ソリッド要素等のソリッド要素や三角形シェル要素、四角形シェル要素等のシェル要素、面要素等、コンピュータで用い得る要素によって解析モデルが作成される。本実施形態では、撚り構造体をより忠実に解析モデル化し、かつ解析精度を向上させるため、五面体ソリッド要素あるいは六面体ソリッド要素の少なくとも一方を主体として、第1直線解析モデル11M1及び第2直線解析モデル12M1が作成される。このようにして分割された要素は、解析の過程においては、三次元モデルでは三次元座標を用いて逐一特定される。

【0036】

モデル作成部51は、補強コード10の第1補強層11と第2補強層12とを区別せずに補強コード10の解析モデルを作成した後、第1直線解析モデル11M1と第2直線解析モデル12M1との界面を設定して、当該界面で補強コード10の解析モデルを分割して第1直線解析モデル11M1と第2直線解析モデル12M1とを作成してもよい。また、モデル作成部51は、第1補強層11と第2補強層12とをそれぞれ別個に解析モデル化して、第1直線解析モデル11M1と第2直線解析モデル12M1とを作成してもよい。

【0037】

第1直線解析モデル11M1は、図6−1、図7−1に示すように、図5に示す第1母材14及び第1素線13が解析モデル化されて、第1母材モデル14Mと第1素線モデル13Mとが組み合わされた解析モデルとなる。同様に、第2直線解析モデル12M1は、図6−2、図7−2に示すように、図5に示す第1母材16及び第2素線15が解析モデル化されて、第2母材モデル16Mと第2素線モデル15Mとが組み合わされた解析モデルとなる。

【0038】

図8に示すように、第1直線解析モデル11M1の第1素線モデル13M及び第2直線解析モデル12M1の第2素線モデル15Mは、それぞれ直線形状の解析モデルである。すなわち、第1素線モデル13Mは第1直線解析モデル11M1の中心軸Z1と平行であり、第2素線モデル15Mは第2直線解析モデル12M1の中心軸Z2と平行である。ここで、第1直線解析モデル11M1の中心軸Z1と第2直線解析モデル11M1の中心軸Z2とは、これらを解析モデル化する前における補強コード10の中心軸Z(図5参照)と共通となる。

【0039】

第1素線モデル13M及び第2素線モデル15Mを直線形状の解析モデルとすることにより、第1母材モデル14M及び第2母材モデル16Mも直線形状の解析モデルとなるので、第1直線解析モデル11M1及び第2直線解析モデル12M1も直線形状の解析モデルとなる。このように、本実施形態において、第1直線解析モデル11M1及び第2直線解析モデル12M1を直線形状の解析モデルとすることで、解析モデルが作成しやすくなるとともに、五面体ソリッド要素あるいは六面体ソリッド要素を主体として第1直線解析モデル11M1及び第2直線解析モデル12M1を構成できる。この効果は、自動的な要素分割を利用する場合に特に大きい。

【0040】

ステップS101で直線解析モデルが作成されたら、ステップS102へ進む。本実施形態に係る撚り構造体モデルの作成方法では、第1直線解析モデル11M1を構成する節点及び第2直線解析モデル12M1を構成する節点を、それぞれの中心軸Z1、Z2を中心に回転させて撚りモデルを作成するが、ステップS102では、第1直線解析モデル11M1等を構成する節点を回転させる際に用いる回転角度が設定される。

【0041】

図9は、直線解析モデルを構成する節点を回転させる手法の説明図である。図10−1、図10−2は、撚りモデルの斜視図である。図11−1、図11−2は、撚りモデルを構成する素線の解析モデルを示す斜視図である。本実施形態では、補強コード10のような撚り構造体を簡易かつ忠実に解析モデル化するため、まず、直線形状の第1直線解析モデル11M1及び第2直線解析モデル12M1を作成した後、これらを構成する節点を所定の軸の周りに回転させる。これによって、第1直線解析モデル11M1を捻った撚りモデル及び第2直線解析モデル12M1を捻った撚りモデルが作成される。

【0042】

本実施形態では、第1直線解析モデル11M1では、所定の軸を中心軸Z1とし、第2直線解析モデル12M1では所定の軸を中心軸Z2とする。そして、第1直線解析モデル11M1を構成する要素の節点を、中心軸Z1周りに所定の回転角度分回転させる。これは、回転させる対象の節点の座標を、前記回転角度を用いて回転変換することで実現される。

【0043】

ステップS102で設定される回転角度は、図9に示す第1直線解析モデル11M1あるいは第2直線解析モデル12M1の一方の端部T1に対する他方の端部T2の回転角度であり、本実施形態ではΘ(端部回転角度)で表す。端部回転角度Θは、端部T1に対して端部T2が回転した角度である。端部T2を端部回転角度Θ分回転させると、第1直線解析モデル11M1の中心軸Z1と直交する任意の断面Tcにおける節点(移動前節点)P1は、回転して節点(移動後節点)P2の位置に移動する。第2直線解析モデル12M1についても同様であるので、次の説明では、第1直線解析モデル11M1について説明する。

【0044】

第1直線解析モデル11M1の任意の断面Tcにおける移動後節点P2の回転角度θは、端部回転角度Θ及び端部T1(端部T2とは反対側の端部)から任意の断面までの距離l及び端部T1、T2間の距離(中心軸Z1に沿った距離)を用いて、式(1)で示すようになる。式(1)から、端部T1におけるθは0である。

θ=Θ×1/L・・・(1)

【0045】

移動前節点P1の座標をP1(x1、y1、z1)とし、移動後節点P2の座標をP2(x2、y2、z1)とする。すると、移動後節点P2の座標の(x2、y2)は、移動前節点の座標の(x1、y1)及び式(1)のθを用いて、式(2)で求めることができる。式(2)から、端部T1(l=0)においては、x1=x2、y1=y2となるので、移動前節点P1と移動後節点P2とは一致する。すなわち、端部T1の節点は移動しない。

【0046】

【数2】

【0047】

ステップS102においては、例えば、入出力装置61を介して入力された端部回転角度Θをモデル作成部51が撚り構造体モデルの作成装置50の記憶部50mに書き込むことにより、第1直線解析モデル11M1の任意の断面Tcにおける節点を移動(回転)させる回転角度を求めるための端部回転角度Θが設定される。端部回転角度Θは、作成しようとする撚り構造体モデルの仕様に応じて決定される。

【0048】

ステップS103において、モデル作成部51は、第1直線解析モデル11M1の節点を中心軸Z1の周りに移動(回転移動)させる。具体的には、モデル作成部51は、第1直線解析モデル11M1の中心軸Z1と直交するすべての断面に存在する節点の座標を、式(1)、式(2)を用いて変換する。そして、モデル作成部51は、変換後におけるそれぞれの節点の座標を記憶部50mに格納する。変換後におけるそれぞれの節点で表現される解析モデルが、図10−1に示す第1撚りモデル11M2となる。第1撚りモデル11M2は、第1素線モデル13M2と第1母材モデル14M2とで構成される。なお、第1捻りモデル11M2は、図10−1の矢印R1方向に節点を回転させて作成される。

【0049】

第1撚りモデル11M2は、第1直線解析モデル11M1の一方の端部に対して他方の端部を端部回転角度Θだけ回転させることにより、第1直線解析モデル11M1に捻れを与えた解析モデルである。図11−1に示すように、第1撚りモデル11M2は、第1素線モデル13M2(第1素線13の解析モデル)が捻られた形状となる。

【0050】

モデル作成部51が、第1直線解析モデル11M1の節点を移動させたら、ステップS104に進む。ステップS104において、撚り構造体モデルの作成装置50の条件判定部53は、すべての補強層、すなわち、すべての直線解析モデル(本実施形態では、第1直線解析モデル11M1及び第2直線解析モデル12M1)に対して節点の移動が終了したか否かを判定する。ステップS104でNoと判定された場合、ステップS103に戻り、節点の移動が終了していない直線解析モデルに対して、モデル作成部51は節点を移動させる。

【0051】

例えば、第2直線解析モデル12M1の節点の移動が終了していない場合、モデル作成部51は、第2直線解析モデル12M1の中心軸Z2と直交するすべての断面に存在する節点の座標を、式(1)、式(2)を用いて変換する。そして、モデル作成部51は、変換後におけるそれぞれの節点の座標を記憶部50mに格納する。変換後におけるそれぞれの節点で表現される解析モデルが、図10−2に示す第2撚りモデル12M2となる。第2撚りモデル12M2は、第2素線モデル15M2と第2母材モデル16M2とで構成される。なお、第2捻りモデル12M2は、図10−2の矢印R2方向に節点を回転させて作成される。

【0052】

第2撚りモデル12M2は、第2直線解析モデル12M1の一方の端部に対して他方の端部を端部回転角度Θだけ回転させることにより、第2直線解析モデル12M1に捻れを与えた解析モデルである。図11−2に示すように、第2撚りモデル12M2は、第2素線モデル15M2(第2素線15の解析モデル)が捻られた形状となる。ステップS104でYesと判定された場合、ステップS105に進む。

【0053】

図12−1は、第1撚りモデルの断面図であり、図12−2は、第2撚りモデルの断面図である。図12−3は、撚り構造体モデルの断面図である。ステップS105において、モデル作成部51は、作成された第1撚りモデル11M2と第2撚りモデル12M2とを組み合わせる。第1撚りモデル11M2と第2撚りモデル12M2とを組み合わせるにあたっては、図12−1に示す第1撚りモデル11M2の表面BP1上の節点が、図12−2に示す第2撚りモデル12M2の内面BP2上に配置されるようにする。すなわち、第1撚りモデル11M2の表面BP1上に存在する節点と、第2撚りモデル12M2の内面BP2上に存在する節点とが、同一面上に存在するようにする。

【0054】

次に、ステップS106へ進み、拘束条件が設定される。拘束条件は、撚り構造体モデル10Mを構成する第1撚りモデル11M2と第2撚りモデル12M2との間、及び第1撚りモデル11M2の素線(第1素線モデル13M2)と母材(第1母材モデル14M2)との間、並びに第2撚りモデル12M2の素線(第2素線モデル15M2)と母材(第2母材モデル16M2)との間に設定される。設定される拘束条件としては、例えば、接触、剥離、固着がある。

【0055】

固着は、第1撚りモデル11M2の表面BP1上の節点を、第2撚りモデル12M2の内面BP2上に固定する設定である。接触は、第1撚りモデル11M2の表面BP1上の節点が、第2撚りモデル12M2の内面BP2上をある程度の摩擦力をもって移動できる設定である。また、剥離は、第1撚りモデル11M2の表面BP1上の節点を、第2撚りモデル12M2の内面BP2上に固定するとともに、所定のせん断力が第1撚りモデル11M2の表面BP1上の節点に作用した場合には、固定が解除される設定である。

【0056】

このようにして、第1撚りモデル11M2と第2撚りモデル12M2とを組み合わせて、拘束条件を設定することにより、撚り構造体モデル10Mが完成する。完成した撚り構造体モデル10Mは、節点の座標や拘束条件が記憶部50mに格納される。転動解析や振動解析を実行する場合、モデル作成部51は、記憶部50mから、撚り構造体モデル10Mの節点の座標や拘束条件を読み込み、予め作成したタイヤモデルに埋め込むそして、撚り構造体モデルの作成装置50の解析部52は、入出力装置61から入力された解析の条件に基づき、撚り構造体モデル10Mが埋め込まれたタイヤモデルに対して転動解析等を実行する。

【0057】

図13−1は、母材が一部に存在する補強層を解析モデル化した例の断面図である。図13−2は、母材が一部に存在する補強層を有する補強コードを解析モデル化した例の断面図である。図13−2に示す撚り構造体モデル10Maは、第1補強層11(図5参照)の中心軸Zの近傍には母材14を設けない、すなわち、第1補強層11の一部に母材が存在する補強コードを解析モデル化したものである。図13−1に示す撚りモデル11M2aは、図13−2に示す撚り構造体モデル10Maを構成する解析モデルであり、中心軸Z1の近傍に母材が設けられない第1母材モデル14M2aと第1素線モデル13M2とを組み合わせて構成される。

【0058】

撚りモデル11M2aは、第1補強層11の中心軸Zの近傍に母材14を設けない、直線形状の第1直線解析モデルを作成し、この第1直線解析モデルに対して上述した節点の移動を実行することで作成される。なお、一部に母材が存在する補強層は、補強コードを構成する複数の補強層のうち少なくとも一つであればよい。また、母材モデルが存在しない部分(撚りモデル11M2aのCで示す部分)においては、素線モデル間(複数の第1素線モデル13M2間)で接触を定義してもよい。

【0059】

図14−1は、両端部に素線モデルが存在する撚り構造体モデルの説明図である。図14−2は、一方の端部は母材モデルのみで構成される撚り構造体モデルの説明図である。図14−1に示す撚り構造体モデル10Mは、両方の端部T1、T2に、第1、第2母材モデル14M、16Mと第1、第2素線モデル13M、15Mとが存在する。一方、図14−1に示す撚り構造体モデル10Mbは、一方の端部T2には、第1、第2母材モデル14M、16Mと第1、第2素線モデル13M、15Mとが存在するが、他方の端部T1には、第1、第2母材モデル14M、16Mのみが存在する。なお、両方の端部T1、T2に、第1、第2母材モデル14M、16Mのみが存在するように構成してもよい。

【0060】

撚り構造体モデルの少なくとも一方の端部を母材の解析モデルのみとする場合、素線の解析モデルの端部と母材の解析モデルの端部との間に、剥離又は接触を設定する。図14−2に示す例では、第1、第2素線モデル13M、15Mの端面BPcと、これに隣接する第1、第2母材モデル14M、16Mの端面BPgとの間に、剥離又は接触を定義する。これによって、母材と素線との挙動を精度よく再現できる。

【0061】

図15−1は、タイヤモデルに撚り構造体モデルを埋め込んだ状態を示す模式図である。図15−2は、タイヤモデルに埋め込む前の撚り構造体モデルを示す模式図である。図15−1、図15−2中のYrは、タイヤモデル30Mの回転軸である。本実施形態に係る撚り構造体モデルの作成方法によって作成された撚り構造体モデル10M等は、タイヤの補強コード10を解析モデル化したものであり、構造物であるタイヤを解析モデル化したタイヤモデル30Mに埋め込まれて転動解析や振動解析に供される。

【0062】

本実施形態では、タイヤモデル30Mに撚り構造体モデル10Mを埋め込む前に、撚り構造体モデル10M等の形状を、タイヤモデル30Mに埋め込まれる状態に合わせて変更する。具体的には、モデル作成部51は、タイヤモデル30Mに撚り構造体モデル10Mが埋め込まれる部分における半径rtに合わせて、構造体モデル10M等を変形させる。例えば、モデル作成部51は、曲率半径がrtとなるように撚り構造体モデル10Mを曲げ解析を実行して、撚り構造体モデル10Mを変形させる。このようにして、撚り構造体モデル10M等をタイヤモデル30Mに埋め込まれる状態に合わせて変更することで、撚り構造体モデル10M等をタイヤモデル30Mへ容易に埋め込むことができる。

【0063】

以上、本実施形態では、まず、撚り構造体の補強層を直線形状の解析モデル(直線解析モデル)とし、その後、直線解析モデルの中心軸の周りに、前記中心軸と直交する直線解析モデルの断面内における節点を回転させて、撚りモデルを撚り構造体の補強層毎に作成する。そして、それぞれの補強層に対応する撚りモデルを組み合わせて、撚り構造体の解析モデルを作成する。このように、直線形状の解析モデルとすることで、忠実に撚り構造体の形状を再現し、かつ五面体ソリッド要素や六面体ソリッド要素を主体とした直線解析モデルを簡単に作成できる。そして、直線解析モデルの中心軸の周りに直線解析モデルの節点を回転させることで、簡単に撚りモデルを作成できる。このように、本実施形態では、簡単に、五面体ソリッド要素や六面体ソリッド要素を主体とした撚り構造体の解析モデルを作成できるので、撚り構造体の解析モデルを作成する際の手間を軽減できる。また、本実施形態では、五面体ソリッド要素や六面体ソリッド要素を主体とした撚り構造体の解析モデルを作成できるので、解析精度が向上し、撚り構造体の性能を適切に評価できる。

【産業上の利用可能性】

【0064】

以上のように、本発明に係る撚り構造体モデルの作成方法及び撚り構造体モデルの作成用コンピュータプログラムは、コンピュータで解析可能な、撚り構造体の解析モデルを作成することに有用である。

【符号の説明】

【0065】

1 タイヤ

2 カーカス

3 ベルト

4 ベルトカバー

5 ビードコア

6 キャップトレッド

10M、10Ma、10Mb 撚り構造体モデル

10 補強コード

10P 板要素

11 第1補強層

11M1 第1直線解析モデル

11M2、11M2a 第1撚りモデル

12 第2補強層

12M1 第2直線解析モデル

12M2 第2撚りモデル

13、15 素線

13M、13M2 第1素線モデル

14、16 母材

14M、14M2、14M2a 第1母材モデル

15M、15M2 第2素線モデル

16M、16M2 第2母材モデル

20 ゴム

20S ソリッド要素

30M タイヤモデル

50 撚り構造体モデルの作成装置

50m記憶部

50p 処理部

51 モデル作成部

52 解析部

53 条件判定部

59 入出力部

60 端末装置

61 入出力装置

62 表示装置

【技術分野】

【0001】

本発明は、タイヤの補強材である補強コードのような撚り構造体をコンピュータで解析可能なモデル化することに関する。

【背景技術】

【0002】

従来のタイヤは、試作と試験との繰り返しによって開発されていたので、開発効率が悪いという問題点があった。この問題点を解決するために、近年ではコンピュータを用いた数値解析によって、試作品を製造しなくともタイヤの物理的性質、すなわちタイヤの性能を予測することができる手法が提案され、実用化されている。コンピュータを用いた数値解析によってタイヤの性能を予測する場合、タイヤをコンピュータで解析可能な解析モデル化する必要がある。タイヤは、ゴムをカーカスやベルトといった補強コードによって補強した構造体である。

【0003】

補強コードは複雑の芯線が撚られて束ねられることにより構成されるため、補強コードを忠実に解析モデル化すると、解析モデルの情報量が増大する。その結果、解析モデルの作成が困難となり、また、コンピュータの計算負荷が増加する。しかしながら、補強コードの構造を検討する場合、補強コードをできる限り忠実に解析モデル化したいという要請がある。補強コードの解析モデル化については、例えば、特許文献1に、タイヤコードの二次元モデルを作成し、作成された二次元モデルをタイヤコードの長手方向に展開して三次元形状を作成するタイヤコードの解析モデル作成方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−230375号公報 [0028]、[0045]、図5、図7

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示された技術は、二次元モデルをタイヤコードの長手方向に展開する場合に、タイヤコードの長手方向を軸として二次元モデルを回転させつつ、所定距離ずつタイヤコードの長手方向に押し出すことで三次元モデルを作成する。このため、補強コードの解析モデルを作成するには手間を要する。本発明は、上記に鑑みてなされたものであって、補強コードのような撚り構造体の解析モデルを作成する手間を軽減することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明に係る撚り構造体モデルの作成方法は、母材と素線とを組み合わせた補強層が複数組み合わされるとともに、構造物に埋め込まれて、前記構造物を補強する撚り構造体について、コンピュータで解析可能な前記撚り構造体のモデルを作成するにあたり、それぞれの前記補強層を構成する前記素線を直線形状とした、コンピュータで解析可能な直線解析モデルを作成する手順と、それぞれの前記直線解析モデルの一方の端部に対する他方の端部の回転角度を設定する手順と、前記回転角度と、それぞれの前記直線解析モデルの中心軸方向におけるそれぞれの前記直線解析モデルの端部からの距離とに基づいて、それぞれの前記直線解析モデルを構成する節点を、それぞれの前記直線解析モデルの中心軸の周りに回転させることによって、それぞれの前記直線解析モデルに対応する撚りモデルを作成する手順と、それぞれの前記撚りモデルを組み合わせる手順と、それぞれの前記撚りモデル間における拘束条件、及びそれぞれの前記撚りモデルの素線と母材との拘束条件を設定して、撚り構造体モデルを作成する手順と、を含むことを特徴とする。

【0007】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚りモデルのうち少なくとも一つは、前記母材の解析モデルが一部に存在することが望ましい。

【0008】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚り構造体モデルの両端部のうち少なくとも一方を、前記母材の解析モデルとすることが望ましい。

【0009】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚り構造体モデルを構成する素線の解析モデルの端面と隣接している前記母材の解析モデルとの間には、剥離又は接触を設定することが望ましい。

【0010】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記撚り構造体モデルの形状を、前記構造物の解析モデルに埋め込まれる状態に合わせて変更することが望ましい。

【0011】

本発明の好ましい態様としては、前記撚り構造体モデルの作成方法において、前記母材はゴムであることが望ましい。

【0012】

上述した課題を解決し、目的を達成するために、本発明に係る撚り構造体モデルの作成用コンピュータプログラムは、前記撚り構造体モデルの作成方法をコンピュータに実行させることを特徴とする。

【発明の効果】

【0013】

本発明は、補強コードのような撚り構造体の解析モデルを作成する手間を軽減できる。

【図面の簡単な説明】

【0014】

【図1】図1は、タイヤの回転軸を通る子午断面を示す断面図である。

【図2】図2は、本実施形態に係る撚り構造体モデルの作成装置の構成を示す説明図である。

【図3−1】図3−1は、タイヤの補強コードと母材であるゴムとを示す断面図である。

【図3−2】図3−2は、タイヤの補強コードと母材であるゴムとを、コンピュータで解析可能なモデルとした例を示す断面図である。

【図4】図4は、本実施形態に係る撚り構造体モデルの作成方法の手順を示すフローチャートである。

【図5】図5は、補強コードの断面図である。

【図6−1】図6−1は、直線解析モデルを示す斜視図である。

【図6−2】図6−2は、直線解析モデルを示す斜視図である。

【図7−1】図7−1は、直線解析モデルを示す断面図である。

【図7−2】図7−2は、直線解析モデルを示す断面図である。

【図8】図8は、直線解析モデルを構成する素線の斜視図である。

【図9】図9は、直線解析モデルを構成する節点を回転させる手法の説明図である。

【図10−1】図10−1は、撚りモデルの斜視図である。

【図10−2】図10−2は、撚りモデルの斜視図である。

【図11−1】図11−1は、撚りモデルを構成する素線の解析モデルを示す斜視図である。

【図11−2】図11−2は、撚りモデルを構成する素線の解析モデルを示す斜視図である。

【図12−1】図12−1は、第1撚りモデルの断面図である。

【図12−2】図12−2は、第2撚りモデルの断面図である。

【図12−3】図12−3は、撚り構造体モデルの断面図である。

【図13−1】図13−1は、母材が一部に存在する補強層を解析モデル化した例の断面図である。

【図13−2】図13−2は、母材が一部に存在する補強層を有する補強コードを解析モデル化した例の断面図である。

【図14−1】図14−1は、両端部に素線モデルが存在する撚り構造体モデルの説明図である。

【図14−2】図14−2は、一方の端部は母材モデルのみで構成される撚り構造体モデルの説明図である。

【図15−1】図15−1は、タイヤモデルに撚り構造体モデルを埋め込んだ状態を示す模式図である。

【図15−2】図15−2は、タイヤモデルに埋め込む前の撚り構造体モデルを示す模式図である。

【発明を実施するための形態】

【0015】

以下、本発明につき図面を参照しつつ詳細に説明する。なお、以下の内容によりこの発明が限定されるものではない。また、以下の構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。本発明の適用対象は、補強コードを有するタイヤであれば適用でき、空気入りタイヤに限られるものではない。以下においては、説明の便宜上、特に断りのない限り空気入りタイヤをタイヤという。

【0016】

図1は、タイヤの回転軸を通る子午断面を示す断面図である。図1に示すように、タイヤ1の子午断面には、カーカス2、ベルト3、ベルトカバー4、ビードコア5が現れている。タイヤ1は、母材であるゴムを、強化材であるカーカス2、ベルト3、あるいはベルトカバー4等の補強コードによって補強した複合材料の構造体である。ここで、カーカス2、ベルト3、ベルトカバー4等の、金属繊維や有機繊維等のコード材料で構成される補強コードの層を、コード層という。

【0017】

カーカス2は、タイヤ1に空気を充填した際に圧力容器としての役目を果たす強度メンバーであり、その内圧によって荷重を支え、走行中の動的荷重に耐えるようになっている。ベルト3は、キャップトレッドとカーカス2との間に配置されたゴム引きコードを束ねた補強コードの層である。なお、バイアスタイヤの場合にはブレーカと呼ぶ。ラジアルタイヤにおいて、ベルト3は形状保持及び強度メンバーとして重要な役割を担っている。

【0018】

ベルト3の接地面G側には、ベルトカバー4が配置されている。ベルトカバー4は、例えば有機繊維材料を層状に配置したものであり、ベルト3の保護層としての役割や、ベルト3の補強層としての役割を持つ。ビードコア5は、内圧によってカーカス2に発生するコード張力を支えているスチールワイヤの束である。ビードコア5は、カーカス2、ベルト3、ベルトカバー4及びトレッドとともに、タイヤ1の強度部材となる。キャップトレッド6の接地面G側には、溝7が形成される。これによって、雨天走行時の排水性を向上させる。また、タイヤ1の側部はサイドウォール8と呼ばれており、ビードコア5とキャップトレッド6との間を接続する。また、キャップトレッド6とサイドウォール8との間はショルダー部Shである。次に、本実施形態に係る撚り構造体モデルの作成方法を実行する装置について説明する。

【0019】

図2は、本実施形態に係る撚り構造体モデルの作成装置の構成を示す説明図である。図2に示す撚り構造体モデルの作成装置50が、本実施形態に係る撚り構造体モデルの作成方法を実行する。撚り構造体モデルの作成装置50は、処理部50pと記憶部50mとを備えて構成される。処理部50pと記憶部50mとは、入出力部(I/O)59を介して接続してある。

【0020】

処理部50pは、モデル作成部51と、解析部52と、条件判定部53とを含んで構成される。これらが本実施形態に係る撚り構造体モデルの作成方法を実行する。モデル作成部51と、解析部52と、条件判定部53とは入出力部59に接続されており、相互にデータをやり取りできるように構成されている。

【0021】

また、入出力部59には、端末装置60が接続されており、本実施形態に係る撚り構造体モデルの作成方法を実行するために必要なデータ、例えば、タイヤ1を構成する材料の物性値や繊維材料の物性値、あるいは解析における境界条件や走行条件等を、端末装置60に接続された入出力装置61によって撚り構造体モデルの作成装置50へ与える。また、撚り構造体モデルの作成装置50から撚り構造体モデルの作成用データを受け取り、端末装置60に接続された表示装置62に解析結果を表示する。さらに、入出力部59には、ネットワーク63を介して、各種データサーバー641、642等が接続されている。そして、本実施形態に係る撚り構造体モデルの作成を実行するにあたっては、処理部50pが各種データサーバー641、642等内に格納されている各種データベースを利用できるように構成できる。

【0022】

記憶部50mには、後述する本実施形態に係る撚り構造体モデルの作成方法の処理手順を含むコンピュータプログラムや、各種データサーバー641、642等から取得した、材料物性等のデータが格納されている。なお、材料物性等のデータは、本実施形態に係る撚り構造体モデルの作成方法を実行する際に用いる。ここで、記憶部50mは、RAM(Random Access Memory)のような揮発性のメモリ、不揮発性のメモリ、ハードディスク装置、あるいはこれらの組み合わせにより構成できる。また、処理部50pは、メモリ及びCPU(Central Processing Unit)により構成できる。また、記憶部50mは、処理部50pに内蔵されるものであっても、他の装置(例えばデータベースサーバ)内にあってもよい。このように、撚り構造体モデルの作成装置50は、通信により端末装置60から処理部50pや記憶部50mにアクセスするものであってもよい。

【0023】

上記コンピュータプログラムは、処理部50pが備えるモデル作成部51や解析部52等へ既に記録されているコンピュータプログラムとの組み合わせによって、本実施形態に係る撚り構造体モデルの作成方法の処理手順を実現できるものであってもよい。また、この撚り構造体モデルの作成装置50は、前記コンピュータプログラムの代わりに専用のハードウェアを用いて、処理部50pが備えるモデル作成部51、解析部52及び条件判定部53の機能を実現するものであってもよい。

【0024】

図3−1は、タイヤの補強コードと母材であるゴムとを示す断面図である。図3−2は、タイヤの補強コードと母材であるゴムとを、コンピュータで解析可能なモデルとした例を示す断面図である。図3−1に示すように、タイヤは、ベルトやカーカス等の補強コード10が母材であるゴム20に埋め込まれている。タイヤの転動解析や振動解析等においては、コンピュータで解析可能なモデル(解析モデル)を用いて、コンピュータで解析を実行する。このため、タイヤの転動解析や振動解析等では、解析に先立ち、解析対象を解析モデル化する必要がある。

【0025】

例えば、補強コード10の構造等、補強コード10に着目してタイヤや補強コード10の構造を解析する場合、補強コード10の形状をできる限り忠実に解析モデル化することが好ましい。しかし、FEM(Finite Element Method:有限要素法)解析でタイヤの構造や挙動を解析する場合、図3−2に示すように、通常は補強コード10と類似の挙動を示す簡素な板要素10Pで補強コード10をモデル化することが多い。なお、図3−2に示す例では、ゴム20をソリッド要素20Sでモデル化している。このような板要素10Pでは、補強コード10の構造を検討するためには十分でない場合がある。

【0026】

さらに、補強コード10は、ワイヤや繊維の複雑な撚り構造であるとともに、構造によっては撚り方向やピッチ長も異なる。有限要素法を用いた解析では、そのような形状を忠実に再現し、有限要素法に基づく要素分割をして、解析モデルを作成する必要がある。しかし、補強コード10のような複雑な撚り構造の構造体をより忠実に要素分割するためには、節点数(すなわち要素数)が増加して計算時間が増加する。

【0027】

また、補強コード10は、一般に、ゴムで被覆されたワイヤや繊維が用いられるため、ワイヤや繊維の周囲に存在するゴムの挙動も解析の対象となる。ここで、ポアソン比が0.5に近いゴム材料を対象とする場合には、四面体ソリッド要素では変形が過小に評価され、精度が不十分になる。このような場合、四面体ソリッド要素を基に、四面体十節点要素を作成して解析するが、このような四面体十節点要素では、節点数の急激な増加によって計算時間が大幅に増加する。したがって、ゴムで被覆された補強コード10の解析では、五面体ソリッド要素又は六面体ソリッド要素を用いることが好ましいが、例えば、ソフトウェアを用いた自動的な要素分割では、五面体ソリッド要素や六面体ソリッド要素の生成は難しい。

【0028】

本実施形態に係る撚り構造体モデルの作成方法は、補強コード10のような撚り構造体の解析モデルを作成するにあたり、できる限り五面体ソリッド要素や六面体ソリッド要素を用いた撚り構造体モデルを作成し、かつ、できる限り自動的に要素分割が実現できるようにする。次に、本実施形態に係る撚り構造体モデルの作成方法を実現する手順を説明する。本実施形態に係る撚り構造体モデルの作成方法は、上述した撚り構造体モデルの作成装置50によって実現できる。

【0029】

図4は、本実施形態に係る撚り構造体モデルの作成方法の手順を示すフローチャートである。図5は、補強コードの断面図である。図6−1、図6−2は、直線解析モデルを示す斜視図であり、図7−1、図7−2は、直線解析モデルを示す断面図である。図8は、直線解析モデルを構成する素線の斜視図である。

【0030】

本実施形態に係る撚り構造体モデルの作成方法では、図5に示すような、第1補強層11の外側に第2補強層12が配置される補強コード10の解析モデルを作成する。補強コード10を構成する第1補強層11は、素線である第1素線13と第1母材14とを組み合わせて構成される。補強コード10を構成する第1補強層11は、第1母材14と素線である第1素線13とを組み合わせて構成される。第1補強層11を構成する第1素線13は、例えば、金属ワイヤや有機繊維等の撚り線であり、図5に示す例では、複数の第1素線13(より具体的には3本)で第1補強層11が構成される。また、第1母材14は、例えば、ゴムである。

【0031】

補強コード10を構成する第2補強層12は、第1補強層11の外側に配置される補強層である。第2補強層12は、第2母材16と素線である第2素線15とを組み合わせて構成される。第2補強層12を構成する第2素線15は、例えば、金属ワイヤや有機繊維等の撚り線であり、図5に示す例では、複数の第2素線15(より具体的には9本)で第2補強層12が構成される。また、第2母材16は、例えば、ゴムである。第2補強層12は、複数の第2素線15で第1補強層11を囲むように構成される、断面が環状の補強層である。

【0032】

本実施形態に係る撚り構造体モデルの作成方法を実行するにあたりステップS101において、図2に示す撚り構造体モデルの作成装置50のモデル作成部51は、母材に直線の素線が組み込まれる直線解析モデルを作成する。直線解析モデルは三次元の解析モデルであり、第1補強層11及び第2補強層12それぞれに対して作成される。第1補強層11の直線解析モデルは、図6−1、図7−1に示す第1直線解析モデル11M1であり、第2補強層12の直線解析モデルは、図6−2、図7−2に示す第2直線解析モデル12M1である。

【0033】

本実施形態において、第1直線解析モデル11M1及び第2直線解析モデル12M1は、有限要素法や有限差分法等の数値解析手法を用いて、転動解析や変形解析等を行うために用いるモデルで、コンピュータで解析可能なモデル(解析モデル)である。本実施形態では、撚り構造体モデルを用いてタイヤモデルを作成し、有限要素法(Finite Element Method:FEM)による転動解析や振動解析等を実行する。有限要素法は、構造解析に適した解析手法なので、特に補強コード10のような撚り構造体やタイヤのような構造体に対して好適に適用できる。

【0034】

モデル作成部51は、解析に用いる手法(本実施形態では有限要素法)に基づき、第1補強層11及び第2補強層12を複数の節点で構成される複数かつ有限個の要素Eに分割して、図6−1、図6−2に示す第1直線解析モデル11M1及び第2直線解析モデル12M1を作成する。それぞれの要素Eは、複数の節点で構成される。本実施形態において、モデル作成部51は、第1補強層11及び第2補強層12の形状に関する情報(例えば、座標の情報)を取得するとともに、自動的に要素分割ができる自動要素分割用ソフトウェアを記憶部50mから読み出して実行する。これによって、モデル作成部51は、第1補強層11及び第2補強層12を要素分割して、第1直線解析モデル11M1及び第2直線解析モデル12M1を作成する。

【0035】

一般に、有限要素法においては、例えば、三次元体では一般的に四面体ソリッド要素、五面体ソリッド要素、六面体ソリッド要素等のソリッド要素や三角形シェル要素、四角形シェル要素等のシェル要素、面要素等、コンピュータで用い得る要素によって解析モデルが作成される。本実施形態では、撚り構造体をより忠実に解析モデル化し、かつ解析精度を向上させるため、五面体ソリッド要素あるいは六面体ソリッド要素の少なくとも一方を主体として、第1直線解析モデル11M1及び第2直線解析モデル12M1が作成される。このようにして分割された要素は、解析の過程においては、三次元モデルでは三次元座標を用いて逐一特定される。

【0036】

モデル作成部51は、補強コード10の第1補強層11と第2補強層12とを区別せずに補強コード10の解析モデルを作成した後、第1直線解析モデル11M1と第2直線解析モデル12M1との界面を設定して、当該界面で補強コード10の解析モデルを分割して第1直線解析モデル11M1と第2直線解析モデル12M1とを作成してもよい。また、モデル作成部51は、第1補強層11と第2補強層12とをそれぞれ別個に解析モデル化して、第1直線解析モデル11M1と第2直線解析モデル12M1とを作成してもよい。

【0037】

第1直線解析モデル11M1は、図6−1、図7−1に示すように、図5に示す第1母材14及び第1素線13が解析モデル化されて、第1母材モデル14Mと第1素線モデル13Mとが組み合わされた解析モデルとなる。同様に、第2直線解析モデル12M1は、図6−2、図7−2に示すように、図5に示す第1母材16及び第2素線15が解析モデル化されて、第2母材モデル16Mと第2素線モデル15Mとが組み合わされた解析モデルとなる。

【0038】

図8に示すように、第1直線解析モデル11M1の第1素線モデル13M及び第2直線解析モデル12M1の第2素線モデル15Mは、それぞれ直線形状の解析モデルである。すなわち、第1素線モデル13Mは第1直線解析モデル11M1の中心軸Z1と平行であり、第2素線モデル15Mは第2直線解析モデル12M1の中心軸Z2と平行である。ここで、第1直線解析モデル11M1の中心軸Z1と第2直線解析モデル11M1の中心軸Z2とは、これらを解析モデル化する前における補強コード10の中心軸Z(図5参照)と共通となる。

【0039】

第1素線モデル13M及び第2素線モデル15Mを直線形状の解析モデルとすることにより、第1母材モデル14M及び第2母材モデル16Mも直線形状の解析モデルとなるので、第1直線解析モデル11M1及び第2直線解析モデル12M1も直線形状の解析モデルとなる。このように、本実施形態において、第1直線解析モデル11M1及び第2直線解析モデル12M1を直線形状の解析モデルとすることで、解析モデルが作成しやすくなるとともに、五面体ソリッド要素あるいは六面体ソリッド要素を主体として第1直線解析モデル11M1及び第2直線解析モデル12M1を構成できる。この効果は、自動的な要素分割を利用する場合に特に大きい。

【0040】

ステップS101で直線解析モデルが作成されたら、ステップS102へ進む。本実施形態に係る撚り構造体モデルの作成方法では、第1直線解析モデル11M1を構成する節点及び第2直線解析モデル12M1を構成する節点を、それぞれの中心軸Z1、Z2を中心に回転させて撚りモデルを作成するが、ステップS102では、第1直線解析モデル11M1等を構成する節点を回転させる際に用いる回転角度が設定される。

【0041】

図9は、直線解析モデルを構成する節点を回転させる手法の説明図である。図10−1、図10−2は、撚りモデルの斜視図である。図11−1、図11−2は、撚りモデルを構成する素線の解析モデルを示す斜視図である。本実施形態では、補強コード10のような撚り構造体を簡易かつ忠実に解析モデル化するため、まず、直線形状の第1直線解析モデル11M1及び第2直線解析モデル12M1を作成した後、これらを構成する節点を所定の軸の周りに回転させる。これによって、第1直線解析モデル11M1を捻った撚りモデル及び第2直線解析モデル12M1を捻った撚りモデルが作成される。

【0042】

本実施形態では、第1直線解析モデル11M1では、所定の軸を中心軸Z1とし、第2直線解析モデル12M1では所定の軸を中心軸Z2とする。そして、第1直線解析モデル11M1を構成する要素の節点を、中心軸Z1周りに所定の回転角度分回転させる。これは、回転させる対象の節点の座標を、前記回転角度を用いて回転変換することで実現される。

【0043】

ステップS102で設定される回転角度は、図9に示す第1直線解析モデル11M1あるいは第2直線解析モデル12M1の一方の端部T1に対する他方の端部T2の回転角度であり、本実施形態ではΘ(端部回転角度)で表す。端部回転角度Θは、端部T1に対して端部T2が回転した角度である。端部T2を端部回転角度Θ分回転させると、第1直線解析モデル11M1の中心軸Z1と直交する任意の断面Tcにおける節点(移動前節点)P1は、回転して節点(移動後節点)P2の位置に移動する。第2直線解析モデル12M1についても同様であるので、次の説明では、第1直線解析モデル11M1について説明する。

【0044】

第1直線解析モデル11M1の任意の断面Tcにおける移動後節点P2の回転角度θは、端部回転角度Θ及び端部T1(端部T2とは反対側の端部)から任意の断面までの距離l及び端部T1、T2間の距離(中心軸Z1に沿った距離)を用いて、式(1)で示すようになる。式(1)から、端部T1におけるθは0である。

θ=Θ×1/L・・・(1)

【0045】

移動前節点P1の座標をP1(x1、y1、z1)とし、移動後節点P2の座標をP2(x2、y2、z1)とする。すると、移動後節点P2の座標の(x2、y2)は、移動前節点の座標の(x1、y1)及び式(1)のθを用いて、式(2)で求めることができる。式(2)から、端部T1(l=0)においては、x1=x2、y1=y2となるので、移動前節点P1と移動後節点P2とは一致する。すなわち、端部T1の節点は移動しない。

【0046】

【数2】

【0047】

ステップS102においては、例えば、入出力装置61を介して入力された端部回転角度Θをモデル作成部51が撚り構造体モデルの作成装置50の記憶部50mに書き込むことにより、第1直線解析モデル11M1の任意の断面Tcにおける節点を移動(回転)させる回転角度を求めるための端部回転角度Θが設定される。端部回転角度Θは、作成しようとする撚り構造体モデルの仕様に応じて決定される。

【0048】

ステップS103において、モデル作成部51は、第1直線解析モデル11M1の節点を中心軸Z1の周りに移動(回転移動)させる。具体的には、モデル作成部51は、第1直線解析モデル11M1の中心軸Z1と直交するすべての断面に存在する節点の座標を、式(1)、式(2)を用いて変換する。そして、モデル作成部51は、変換後におけるそれぞれの節点の座標を記憶部50mに格納する。変換後におけるそれぞれの節点で表現される解析モデルが、図10−1に示す第1撚りモデル11M2となる。第1撚りモデル11M2は、第1素線モデル13M2と第1母材モデル14M2とで構成される。なお、第1捻りモデル11M2は、図10−1の矢印R1方向に節点を回転させて作成される。

【0049】

第1撚りモデル11M2は、第1直線解析モデル11M1の一方の端部に対して他方の端部を端部回転角度Θだけ回転させることにより、第1直線解析モデル11M1に捻れを与えた解析モデルである。図11−1に示すように、第1撚りモデル11M2は、第1素線モデル13M2(第1素線13の解析モデル)が捻られた形状となる。

【0050】

モデル作成部51が、第1直線解析モデル11M1の節点を移動させたら、ステップS104に進む。ステップS104において、撚り構造体モデルの作成装置50の条件判定部53は、すべての補強層、すなわち、すべての直線解析モデル(本実施形態では、第1直線解析モデル11M1及び第2直線解析モデル12M1)に対して節点の移動が終了したか否かを判定する。ステップS104でNoと判定された場合、ステップS103に戻り、節点の移動が終了していない直線解析モデルに対して、モデル作成部51は節点を移動させる。

【0051】

例えば、第2直線解析モデル12M1の節点の移動が終了していない場合、モデル作成部51は、第2直線解析モデル12M1の中心軸Z2と直交するすべての断面に存在する節点の座標を、式(1)、式(2)を用いて変換する。そして、モデル作成部51は、変換後におけるそれぞれの節点の座標を記憶部50mに格納する。変換後におけるそれぞれの節点で表現される解析モデルが、図10−2に示す第2撚りモデル12M2となる。第2撚りモデル12M2は、第2素線モデル15M2と第2母材モデル16M2とで構成される。なお、第2捻りモデル12M2は、図10−2の矢印R2方向に節点を回転させて作成される。

【0052】

第2撚りモデル12M2は、第2直線解析モデル12M1の一方の端部に対して他方の端部を端部回転角度Θだけ回転させることにより、第2直線解析モデル12M1に捻れを与えた解析モデルである。図11−2に示すように、第2撚りモデル12M2は、第2素線モデル15M2(第2素線15の解析モデル)が捻られた形状となる。ステップS104でYesと判定された場合、ステップS105に進む。

【0053】

図12−1は、第1撚りモデルの断面図であり、図12−2は、第2撚りモデルの断面図である。図12−3は、撚り構造体モデルの断面図である。ステップS105において、モデル作成部51は、作成された第1撚りモデル11M2と第2撚りモデル12M2とを組み合わせる。第1撚りモデル11M2と第2撚りモデル12M2とを組み合わせるにあたっては、図12−1に示す第1撚りモデル11M2の表面BP1上の節点が、図12−2に示す第2撚りモデル12M2の内面BP2上に配置されるようにする。すなわち、第1撚りモデル11M2の表面BP1上に存在する節点と、第2撚りモデル12M2の内面BP2上に存在する節点とが、同一面上に存在するようにする。

【0054】

次に、ステップS106へ進み、拘束条件が設定される。拘束条件は、撚り構造体モデル10Mを構成する第1撚りモデル11M2と第2撚りモデル12M2との間、及び第1撚りモデル11M2の素線(第1素線モデル13M2)と母材(第1母材モデル14M2)との間、並びに第2撚りモデル12M2の素線(第2素線モデル15M2)と母材(第2母材モデル16M2)との間に設定される。設定される拘束条件としては、例えば、接触、剥離、固着がある。

【0055】

固着は、第1撚りモデル11M2の表面BP1上の節点を、第2撚りモデル12M2の内面BP2上に固定する設定である。接触は、第1撚りモデル11M2の表面BP1上の節点が、第2撚りモデル12M2の内面BP2上をある程度の摩擦力をもって移動できる設定である。また、剥離は、第1撚りモデル11M2の表面BP1上の節点を、第2撚りモデル12M2の内面BP2上に固定するとともに、所定のせん断力が第1撚りモデル11M2の表面BP1上の節点に作用した場合には、固定が解除される設定である。

【0056】

このようにして、第1撚りモデル11M2と第2撚りモデル12M2とを組み合わせて、拘束条件を設定することにより、撚り構造体モデル10Mが完成する。完成した撚り構造体モデル10Mは、節点の座標や拘束条件が記憶部50mに格納される。転動解析や振動解析を実行する場合、モデル作成部51は、記憶部50mから、撚り構造体モデル10Mの節点の座標や拘束条件を読み込み、予め作成したタイヤモデルに埋め込むそして、撚り構造体モデルの作成装置50の解析部52は、入出力装置61から入力された解析の条件に基づき、撚り構造体モデル10Mが埋め込まれたタイヤモデルに対して転動解析等を実行する。

【0057】

図13−1は、母材が一部に存在する補強層を解析モデル化した例の断面図である。図13−2は、母材が一部に存在する補強層を有する補強コードを解析モデル化した例の断面図である。図13−2に示す撚り構造体モデル10Maは、第1補強層11(図5参照)の中心軸Zの近傍には母材14を設けない、すなわち、第1補強層11の一部に母材が存在する補強コードを解析モデル化したものである。図13−1に示す撚りモデル11M2aは、図13−2に示す撚り構造体モデル10Maを構成する解析モデルであり、中心軸Z1の近傍に母材が設けられない第1母材モデル14M2aと第1素線モデル13M2とを組み合わせて構成される。

【0058】

撚りモデル11M2aは、第1補強層11の中心軸Zの近傍に母材14を設けない、直線形状の第1直線解析モデルを作成し、この第1直線解析モデルに対して上述した節点の移動を実行することで作成される。なお、一部に母材が存在する補強層は、補強コードを構成する複数の補強層のうち少なくとも一つであればよい。また、母材モデルが存在しない部分(撚りモデル11M2aのCで示す部分)においては、素線モデル間(複数の第1素線モデル13M2間)で接触を定義してもよい。

【0059】

図14−1は、両端部に素線モデルが存在する撚り構造体モデルの説明図である。図14−2は、一方の端部は母材モデルのみで構成される撚り構造体モデルの説明図である。図14−1に示す撚り構造体モデル10Mは、両方の端部T1、T2に、第1、第2母材モデル14M、16Mと第1、第2素線モデル13M、15Mとが存在する。一方、図14−1に示す撚り構造体モデル10Mbは、一方の端部T2には、第1、第2母材モデル14M、16Mと第1、第2素線モデル13M、15Mとが存在するが、他方の端部T1には、第1、第2母材モデル14M、16Mのみが存在する。なお、両方の端部T1、T2に、第1、第2母材モデル14M、16Mのみが存在するように構成してもよい。

【0060】

撚り構造体モデルの少なくとも一方の端部を母材の解析モデルのみとする場合、素線の解析モデルの端部と母材の解析モデルの端部との間に、剥離又は接触を設定する。図14−2に示す例では、第1、第2素線モデル13M、15Mの端面BPcと、これに隣接する第1、第2母材モデル14M、16Mの端面BPgとの間に、剥離又は接触を定義する。これによって、母材と素線との挙動を精度よく再現できる。

【0061】

図15−1は、タイヤモデルに撚り構造体モデルを埋め込んだ状態を示す模式図である。図15−2は、タイヤモデルに埋め込む前の撚り構造体モデルを示す模式図である。図15−1、図15−2中のYrは、タイヤモデル30Mの回転軸である。本実施形態に係る撚り構造体モデルの作成方法によって作成された撚り構造体モデル10M等は、タイヤの補強コード10を解析モデル化したものであり、構造物であるタイヤを解析モデル化したタイヤモデル30Mに埋め込まれて転動解析や振動解析に供される。

【0062】

本実施形態では、タイヤモデル30Mに撚り構造体モデル10Mを埋め込む前に、撚り構造体モデル10M等の形状を、タイヤモデル30Mに埋め込まれる状態に合わせて変更する。具体的には、モデル作成部51は、タイヤモデル30Mに撚り構造体モデル10Mが埋め込まれる部分における半径rtに合わせて、構造体モデル10M等を変形させる。例えば、モデル作成部51は、曲率半径がrtとなるように撚り構造体モデル10Mを曲げ解析を実行して、撚り構造体モデル10Mを変形させる。このようにして、撚り構造体モデル10M等をタイヤモデル30Mに埋め込まれる状態に合わせて変更することで、撚り構造体モデル10M等をタイヤモデル30Mへ容易に埋め込むことができる。

【0063】

以上、本実施形態では、まず、撚り構造体の補強層を直線形状の解析モデル(直線解析モデル)とし、その後、直線解析モデルの中心軸の周りに、前記中心軸と直交する直線解析モデルの断面内における節点を回転させて、撚りモデルを撚り構造体の補強層毎に作成する。そして、それぞれの補強層に対応する撚りモデルを組み合わせて、撚り構造体の解析モデルを作成する。このように、直線形状の解析モデルとすることで、忠実に撚り構造体の形状を再現し、かつ五面体ソリッド要素や六面体ソリッド要素を主体とした直線解析モデルを簡単に作成できる。そして、直線解析モデルの中心軸の周りに直線解析モデルの節点を回転させることで、簡単に撚りモデルを作成できる。このように、本実施形態では、簡単に、五面体ソリッド要素や六面体ソリッド要素を主体とした撚り構造体の解析モデルを作成できるので、撚り構造体の解析モデルを作成する際の手間を軽減できる。また、本実施形態では、五面体ソリッド要素や六面体ソリッド要素を主体とした撚り構造体の解析モデルを作成できるので、解析精度が向上し、撚り構造体の性能を適切に評価できる。

【産業上の利用可能性】

【0064】

以上のように、本発明に係る撚り構造体モデルの作成方法及び撚り構造体モデルの作成用コンピュータプログラムは、コンピュータで解析可能な、撚り構造体の解析モデルを作成することに有用である。

【符号の説明】

【0065】

1 タイヤ

2 カーカス

3 ベルト

4 ベルトカバー

5 ビードコア

6 キャップトレッド

10M、10Ma、10Mb 撚り構造体モデル

10 補強コード

10P 板要素

11 第1補強層

11M1 第1直線解析モデル

11M2、11M2a 第1撚りモデル

12 第2補強層

12M1 第2直線解析モデル

12M2 第2撚りモデル

13、15 素線

13M、13M2 第1素線モデル

14、16 母材

14M、14M2、14M2a 第1母材モデル

15M、15M2 第2素線モデル

16M、16M2 第2母材モデル

20 ゴム

20S ソリッド要素

30M タイヤモデル

50 撚り構造体モデルの作成装置

50m記憶部

50p 処理部

51 モデル作成部

52 解析部

53 条件判定部

59 入出力部

60 端末装置

61 入出力装置

62 表示装置

【特許請求の範囲】

【請求項1】

母材と素線とを組み合わせた補強層が複数組み合わされるとともに、構造物に埋め込まれて、前記構造物を補強する撚り構造体について、コンピュータで解析可能な前記撚り構造体のモデルを作成するにあたり、

それぞれの前記補強層を構成する前記素線を直線形状とした、コンピュータで解析可能な直線解析モデルを作成する手順と、

それぞれの前記直線解析モデルの一方の端部に対する他方の端部の回転角度を設定する手順と、

前記回転角度と、それぞれの前記直線解析モデルの中心軸方向におけるそれぞれの前記直線解析モデルの端部からの距離とに基づいて、それぞれの前記直線解析モデルを構成する節点を、それぞれの前記直線解析モデルの中心軸の周りに回転させることによって、それぞれの前記直線解析モデルに対応する撚りモデルを作成する手順と、

それぞれの前記撚りモデルを組み合わせる手順と、

それぞれの前記撚りモデル間における拘束条件、及びそれぞれの前記撚りモデルの素線と母材との拘束条件を設定して、撚り構造体モデルを作成する手順と、

を含むことを特徴とする撚り構造体モデルの作成方法。

【請求項2】

前記撚りモデルのうち少なくとも一つは、前記母材の解析モデルが一部に存在する請求項1に記載の撚り構造体モデルの作成方法。

【請求項3】

前記撚り構造体モデルの両端部のうち少なくとも一方を、前記母材の解析モデルとする請求項1又は2に記載の撚り構造体モデルの作成方法。

【請求項4】

前記撚り構造体モデルを構成する素線の解析モデルの端面と隣接している前記母材の解析モデルとの間には、剥離又は接触を設定する請求項3に記載の撚り構造体モデルの作成方法。

【請求項5】

前記撚り構造体モデルの形状を、前記構造物の解析モデルに埋め込まれる状態に合わせて変更する請求項1から4のいずれか1項に記載の撚り構造体モデルの作成方法。

【請求項6】

前記母材はゴムである請求項1から5のいずれか1項に記載の撚り構造体モデルの作成方法。

【請求項7】

請求項1から6のいずれか1項に記載の撚り構造体モデルの作成方法をコンピュータに実行させることを特徴とする撚り構造体モデルの作成用コンピュータプログラム。

【請求項1】

母材と素線とを組み合わせた補強層が複数組み合わされるとともに、構造物に埋め込まれて、前記構造物を補強する撚り構造体について、コンピュータで解析可能な前記撚り構造体のモデルを作成するにあたり、

それぞれの前記補強層を構成する前記素線を直線形状とした、コンピュータで解析可能な直線解析モデルを作成する手順と、

それぞれの前記直線解析モデルの一方の端部に対する他方の端部の回転角度を設定する手順と、

前記回転角度と、それぞれの前記直線解析モデルの中心軸方向におけるそれぞれの前記直線解析モデルの端部からの距離とに基づいて、それぞれの前記直線解析モデルを構成する節点を、それぞれの前記直線解析モデルの中心軸の周りに回転させることによって、それぞれの前記直線解析モデルに対応する撚りモデルを作成する手順と、

それぞれの前記撚りモデルを組み合わせる手順と、

それぞれの前記撚りモデル間における拘束条件、及びそれぞれの前記撚りモデルの素線と母材との拘束条件を設定して、撚り構造体モデルを作成する手順と、

を含むことを特徴とする撚り構造体モデルの作成方法。

【請求項2】

前記撚りモデルのうち少なくとも一つは、前記母材の解析モデルが一部に存在する請求項1に記載の撚り構造体モデルの作成方法。

【請求項3】

前記撚り構造体モデルの両端部のうち少なくとも一方を、前記母材の解析モデルとする請求項1又は2に記載の撚り構造体モデルの作成方法。

【請求項4】

前記撚り構造体モデルを構成する素線の解析モデルの端面と隣接している前記母材の解析モデルとの間には、剥離又は接触を設定する請求項3に記載の撚り構造体モデルの作成方法。

【請求項5】

前記撚り構造体モデルの形状を、前記構造物の解析モデルに埋め込まれる状態に合わせて変更する請求項1から4のいずれか1項に記載の撚り構造体モデルの作成方法。

【請求項6】

前記母材はゴムである請求項1から5のいずれか1項に記載の撚り構造体モデルの作成方法。

【請求項7】

請求項1から6のいずれか1項に記載の撚り構造体モデルの作成方法をコンピュータに実行させることを特徴とする撚り構造体モデルの作成用コンピュータプログラム。

【図1】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6−1】

【図6−2】

【図7−1】

【図7−2】

【図8】

【図9】

【図10−1】

【図10−2】

【図11−1】

【図11−2】

【図12−1】

【図12−2】

【図12−3】

【図13−1】

【図13−2】

【図14−1】

【図14−2】

【図15−1】

【図15−2】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6−1】

【図6−2】

【図7−1】

【図7−2】

【図8】

【図9】

【図10−1】

【図10−2】

【図11−1】

【図11−2】

【図12−1】

【図12−2】

【図12−3】

【図13−1】

【図13−2】

【図14−1】

【図14−2】

【図15−1】

【図15−2】

【公開番号】特開2010−229558(P2010−229558A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−74827(P2009−74827)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]