撚り線リングおよびその製造方法

【目的】接続箇所が複数箇所に分散した撚り線リングを提供する。

【構成】心線1とその周りに撚り合わされた複数本のストランド2〜7(好ましくは,樹脂被覆したスチールフィラメントを複数本撚り合わせたもの,またはスチールフィラメントを複数本撚り合わせた後に被覆したものを,さらに7本撚り合わせて形成する)とからなり,環状に形成されたものである。心線は両端を有し,それらが突き合わされている。各ストランドもそれぞれ両端を有し,心線の突き合わされた箇所を中心としてその両側にある半数ずつのストランドの端部12,14,16,23,25,27がそれぞれ他方側に延び,かつ他方側の対応するストランド端部と入れ替えて撚り込まれており,この入れ替えて撚り込まれているストランド部分の長さが該中心の両側のそれぞれにおいてストランドごとに異なり,接続点12e,14e,16e,23e,25e,27eが分散している。

【構成】心線1とその周りに撚り合わされた複数本のストランド2〜7(好ましくは,樹脂被覆したスチールフィラメントを複数本撚り合わせたもの,またはスチールフィラメントを複数本撚り合わせた後に被覆したものを,さらに7本撚り合わせて形成する)とからなり,環状に形成されたものである。心線は両端を有し,それらが突き合わされている。各ストランドもそれぞれ両端を有し,心線の突き合わされた箇所を中心としてその両側にある半数ずつのストランドの端部12,14,16,23,25,27がそれぞれ他方側に延び,かつ他方側の対応するストランド端部と入れ替えて撚り込まれており,この入れ替えて撚り込まれているストランド部分の長さが該中心の両側のそれぞれにおいてストランドごとに異なり,接続点12e,14e,16e,23e,25e,27eが分散している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は,ワイヤロープで無端状に形成された撚り線リングおよびその製造方法に関する。

【背景技術】

【0002】

ワイヤロープ(スチールコード)で形成された撚り線リングの製造方法は種々提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−291410

【特許文献2】特開2010−248677

【発明の概要】

【0004】

特許文献1では,環状金属コードは,金属素線を6本撚り合わせてなるストランド材を所定の環状径に巻いて始端部を仮止めして環状コア部を形成した状態で,環状コア部から連続したストランド材を環状コア部に対して螺旋状に6周巻き付けることにより,環状コア部の外周面を覆う外層部を形成し,その後,ストランド材の始端部と終端部とを接続部材を用いて結合させるものである。

【0005】

この製造方法では環状コアを形成した後に引続き外層部を形成していくが,外層部を巻き付ける際のリング変形を抑制するためには,あまり強い巻き付けテンションを掛けられないため,リング形成中の巻き緩みが生じ易く,均一な状態に形成できないという問題がある。

【0006】

仮に適正なテンションをかけてリングを形成できたとしても,始端部と終端部を結合する際,提案されている接続部材,溶接または端末同士の撚り合わせによる結合のいずれの方法をとるにしても,リング本体から接続部をある程度離して結合作業を実施しなければならない。また,この方法は接続後の長さ調節ができない方法であるため,接続後に撚り緩みが生じてしまうという問題がある。

【0007】

特許文献2では,環状金属コードは,複数のストランド材同士を撚り合わせた原金属コードが解撚されて合計断面積の異なる2つの線材群に分けられ,合計断面積の大きい方のストランド材の群を再使用線材群とし,合計断面積の小さい方のストランド材の群を不使用線材群として,再使用線材群の内の1本のストランド材が,複数周回環状にされつつその環状部分における再使用線材の内の他のストランド材及び不使用線材群の抜けた螺旋状の空隙部に余長部が嵌め入れられて巻き付けられるものである。

【0008】

この製造方法では,リングの形成が完了した形状においては線材同士の接触抵抗が大きく,線材同士が強く拘束される構造となる。しかしながら,リング形成の途中では螺旋状の空隙部が残っているため,形状が不安定となる。したがって,巻き付けを行う際のリング変形を抑制するためには,あまり強いテンションを掛けられないため,リング形成中の巻き緩みが生じ易く,均一な状態に形成できないという問題がある。

【0009】

また,接続のために端末を差し込んだ部分以外にはコアが存在しない空間があるため,例えば駆動プーリと被駆動プーリに掛けた伝動ベルトとして使用した場合,駆動プーリから被駆動プーリへ移る際に生じる引張負荷の少ない状態または圧縮負荷の掛かる状態においては,線材同士の接触抵抗が小さくなり,線材同士が比較的自由に動ける状態になってしまう。

【0010】

コアが存在しない空間があると,自由に動ける状態になった線材がこの空間に落ち込む可能性が大きく,伝動ベルトが被駆動プーリから駆動プーリへ移る際に再び大きな引張負荷が掛かった時に,線材がコアの空間に完全に落ち込み,形状が崩れた部分への応力集中により早期にベルトが破壊するという問題がある。

【発明の開示】

【0011】

この発明は,1本のストランドを順次巻き付ける工程や,撚り合わせたスチールコードを解撚しそれを再び撚り合わせる工程では避けられない上記従来技術の問題点,すなわちリング形成途中の形状不安定性を解決することを目的とする。

【0012】

この発明はまた,撚り線リングの製造において端末接続を実施することによりリングの巻き緩みの発生を防止することを目的とする。

【0013】

さらにこの発明は,撚り線リングの製造において端末接続部位に応力集中が起きないようにすることを目的とする。

【0014】

さらにこの発明は,撚り線リングを構成するストランド,またはストランドを構成するフィラメントのフレッティング摩耗を抑制することを目的とする。

【0015】

この発明による撚り線リングの製造方法は,まず最終的に製造される撚り線リングの周長Lの約2倍の長さをもち,心線の周りに複数本のストランドが撚り合わされた原ワイヤロープを用意する。

【0016】

次に,該原ワイヤロープの中央から両端方向に該周長の半分L/2の長さの位置においてそれぞれ,心線を切断して突き合わせ端面を形成するとともに半数本のストランドを切断しかつ残りの非切断ストランド部分を解撚する。

【0017】

該原ワイヤロープをリング状に曲げて,少なくとも心線の両端に形成された突き合わせ端面を互いに突き合わせ,この状態において原ワイヤロープの一端側の該非切断ストランド部分を,原ワイヤロープの他端側の対応する位置にある切断ストランドの一部を解撚しながら該解撚したストランドに代えて撚り込んで入れ替え,入れ替えられたストランド部分については,入れ替えられた長さに相当する分,切除する。原ワイヤロープの一端側の非切断ストランド部分が複数ある場合には,それらの長さを異ならせて上記の入れ替えを繰返す。さらに原ワイヤロープの他端側の非切断ストランドについても上記と同じ操作を繰返す。

【0018】

ワイヤロープとはコード,スチールコード,その他の金属製の撚り線を意味する。撚り線リングの周長Lとはその中心に沿う長さである。上記ストランドは最外層のストランドである。周長Lの約2倍の長さとは2倍に近く,2倍以下の長さ,たとえば 1.5〜2倍,1.6〜2倍または1.7〜2倍程度である。これは接続箇所を分散させるためのものであり,全周にわたって接続箇所が分散するようにすればよい(特にストランドが3本以上ある場合)。心線は1本でなく,複数本でもよい。

【0019】

好ましくは,上記ストランド部分の入れ替えは,原ワイヤロープの撚りピッチの2ピッチ分以上の長さにわたって行う。

【0020】

この発明による撚り線リングの製造方法によると,リング本体となる部分のワイヤロープを解撚することがないので(製造工程中において,一時に解撚するのは入れ替えられる1本のストランドのみ),工程途中でも常に安定したリングの形状を保つことができ,端末接続加工時の巻き付けテンションを適正に負荷することができる。端末接続部位をリング周上に分散させることにより,製造された撚り線リングにおいて特定部位への応力集中を防止することができる。端末接続加工は常に適正なテンション下で実施することが可能で,最終端末の処理時にも接続部位をリング本体から浮かすような工程を経ることがないため,最終加工後に巻き緩みを発生させることがない。

【0021】

好ましい実施態様では,撚り込むストランド部分の端部と入れ替えられるストランド部分の端部とを重複させて残し,かつ重複させて残した端部の位置において重複する長さ分の心線(複数本あるときには,たとえば1本の心線)を切除し,重複して残した端部を交叉させて心線を切断して形成した空間内に入れ込む。心線そのものは複数箇所で切断されるが,心線の位置において空隙が生じることがなく,撚り線リングの形状が崩れることがない。

【0022】

この発明は,上記の製造方法により製造された撚り線リングも提供している。

【0023】

この発明による撚り線リングを上記とは別の観点から規定すると,心線とその周りに撚り合わされた複数本のストランドとからなり,環状に形成されたものであり,心線は両端を有し,それらが突き合わされており,各ストランドもそれぞれ両端を有し,心線の突き合わされた箇所を中心としてその両側にある半数ずつのストランドの端部がそれぞれ他方側に延び,かつ他方側の対応するストランド端部と入れ替えて撚り込まれており,この入れ替えて撚り込まれているストランド部分の長さが該中心の両側のそれぞれにおいてストランドごとに異なっているものである。

【0024】

このようにして,接続箇所がリングの全体に分散された撚り線リングが実現する。

【0025】

一実施態様では,上記心線および上記ストランドのそれぞれは,フィラメント(好ましくはスチールフィラメント)を複数本撚り合わせて形成された第1ストランドを,さらに複数本(好ましくは7本)撚り合わせて形成された第2ストランドである。第1ストランドは,好ましくは,樹脂被覆したスチールフィラメントを複数本撚り合わせて形成するか,またはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成する。これにより,フィラメント同士または第1ストランド同士が直接接触して生じる相互摩擦によるフレッティング摩耗を抑制し,伝動ベルト等として使用した際の早期破壊を防止することができる。

【図面の簡単な説明】

【0026】

【図1】完成した撚り線リングを示す斜視図である。

【図2】(A) は原ワイヤロープを太い線で示し,(B) は原ワイヤロープの側面図であり,(C) は(B) におけるII−II線に沿う原ワイヤロープの断面図である。

【図3】(A) は原ワイヤロープの両端部において一部のストランドを切断し,他のストランドを残した様子を示す線図,(B) はその側面図,(C) は(B) におけるc−c線にそう拡大断面図,(D) は(B) におけるd−d線に沿う拡大断面図である。

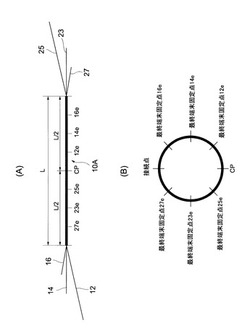

【図4】(A) は原ワイヤロープをリング状に曲げた状態の線図,(B) はその一部の側面図である。

【図5】各ストランドの端末の位置を示すもので,(A) は原ワイヤロープを直線状にした状態で示し,(B) は原ワイヤロープでリングを形成した状態で示す。

【図6】試験機の構成を示す。

【実施例】

【0027】

図1は最終的に製造された撚り線リングを示している。最終的に製造された撚り線リング10の周長(中心を通る長さ)をLとする。このような撚り線リング10は次のようにして製造(作製)される。

【0028】

図2に示すように,約2Lの長さの原ワイヤロープ10Aを用意する。図2において,(A) は原ワイヤロープ10Aを一本の太い線で示したもの,(B) は原ワイヤロープ10Aの側面図(一部を破線で示している),(C) は(B) の側面図におけるII−II線に沿う拡大断面図である。

【0029】

この原ワイヤロープ10Aは心線(ストランド)1の周りに6本のストランド2,3,4,5,6,7を撚り合わせたものである。心線1および各ストランド2〜7(心線1および各ストランド2〜7を第2ストランドという)のそれぞれは,スチールフィラメントを複数本撚り合わせたストランド(第1ストランドという)を7本撚り合わせて形成される。すなわち,原ワイヤロープ10Aは7×7×Nの構造のものである。ここで,好ましくは第1ストランドは,樹脂被覆したスチールフィラメントを複数本撚り合わせて形成するか,またはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成する。これにより,フィラメント同士または第1ストランド同士が直接接触して生じる相互摩擦によるフレッティング摩耗を抑制し,伝動ベルト等として使用した際の早期破壊を防止することができる。樹脂としては,ゴム,ポリプロピレン系樹脂,ポリエステル系樹脂,ポリエチレンテレフタレート系樹脂,フッ素系樹脂,シリコン系樹脂等を用いることができる。図2(B) ,(C) ,図3(B) ,(C) ,(D) および図4(B) においては最も太いストランド(第2ストランド)のみ図示し,細かい第1ストランドやフィラメントは図示を省略している。

【0030】

原ワイヤロープ10Aの約2Lという長さは2L以下で2Lに近い長さであることが好ましい。すなわち,後述するストランドの入れ替えが充分な長さにわたって可能でかつ両端からの入れ替えが相互に重ならない長さである。

【0031】

図2に示すように,原ワイヤロープ10Aの長さ方向の中心点(中央)をCPとする。中心CPから両方向にL/2の長さをとる。両端部に約L/2(L/2よりも短い)の長さの原ワイヤロープ部分が残る。

【0032】

次に,図3に示すように,原ワイヤロープ10Aの心線1を,その中心CPから両端方向にL/2の長さの位置においてそれぞれ切断し,突き合わせ端面を形成する。また,原ワイヤロープ10Aの中心CPから両端方向にL/2の長さの位置において,ストランドを左,右それぞれ3本ずつ切断する。図3において,切断されたストランドの端部は原ワイヤロープ10Aの左側においてストランド端部13,15,17であり,右側においてはストランド端部22,24,26である。切断されずに残った端部をもつストランドの端部は左側においてはストランド端部12,14,16であり,右側においてはストランド端部23,25,27である。これらの残ったストランド端部をそれぞれ異なる長さに切断する。たとえば,ストランド端部12,25はそのままとし,ストランド端部14,23をストランド端部12,25の2/3の長さとし,ストランド端部16,27をストランド端部12,25の1/3の長さとする。残ったストランド端部の異なる長さへの調整は後で行ってもよい。

【0033】

後述するように,原ワイヤロープ10Aをリング状に曲げて心線1の両端面を突き合わせたときに,左側の切断された端面をもつストランド端部13,15,17と右側の残ったストランド端部23,25,27が対応する位置にあり(後述するようにこれらのストランド端部が入れ替えられる),右側の切断された端面をもつストランド端部22,24,26と左側の残ったストランド端部12,14,16とが対応する位置にある(後述するように,これらのストランド端部が入れ替えられる)ように,上記において切断するストランド,残すストランドを選択するものとする。

【0034】

原ワイヤロープ10Aは心線1とその周りに撚り合わされたストランド2〜7とから構成されるが,これらのストランド2〜7の端部がストランド端部12〜17,22〜27のどれに当るかは分らないし問題にしない。

【0035】

なお,図3(C) は図3(B) のc−c線に沿う断面図であり,図3(D) は図3(B) のd−d線に沿う断面図である。これらのc−c線とd−d線は矢印の方向(断面をみる方向)が異なっている点に注意すべきである。

【0036】

この後,図4(A) に示すように,原ワイヤロープ10Aの中央の長さLの部分をリング状に曲げる。図4(B) は図4(A) における原ワイヤロープ10Aの端部を拡大して示している。

【0037】

さらに,原ワイヤロープ10Aをリング状に曲げて,少なくとも心線1の切断により形成された突き合わせ端面を互いに突き合わせる。

【0038】

図5(A) ,(B) も参照して,たとえば原ワイヤロープ10Aの左端側の切断されずに残ったストランド端部12を,これに対応する原ワイヤロープ10Aの右端側のストランド端部22を解撚しながら,この解撚したストランド端部22に代えてストランド端部12を入れ替えて撚り込んでいく。そして,入れ替えられたストランド端部22については,ストランド端部12と入れ替えられた長さに相当する長さ分,切除する。このとき好ましくは次のように端末処理を行う。すなわち,撚り込むストランド端部12と入れ替えられるストランド端部22とを重複させて残し,かつ重複させて残した端部の位置において重複する長さ分の心線1を切除し,重複して残した端部12,22を交叉させて,心線1を切断して形成した空間内に入れ込む。ストランド端部22をストランド端部12によって入れ替える部分の長さは,ストランドの撚りピッチの2〜3倍程度(2〜3ピッチ)が好ましい。

【0039】

次に原ワイヤロープ10Aの左端側の残ったストランド端部14(その長さはストランド端部12の2/3程度)についても右端側のストランド端部24と同じように入れ替えを行う。左端側の最後のストランド16(その長さはストランド端部12の1/3程度)についても右端側のストランド端部26と入れ替えを行う。

【0040】

さらに,右端側のストランド端部23,25,27についても同じように左端側の対応するストランド端部13,15,17を解撚しながら撚り込んでいって入れ替えを行う。

【0041】

これらのストランド端部の端末部分は,その重複する長さに相当する長さ分,心線1を切除して形成した空間内に収める。心線1は多数箇所にわたって切除されるが,製造された撚り線リングの心の部分の空間は心線1の部分またはストランドの端末部分で埋められていることになり,内部に空隙が残ることがない。

【0042】

図5(A) ,(B) には,入れ替えのために撚り込む各ストランド12,14,16,23,25,27の端末が位置する箇所がそれぞれ12e,14e,16e,23e,25e,27eで示されている。

【0043】

以上のようにして,図1に示す撚り線リング10が完成する。

【0044】

表1は実施例を示すものである。実施例1〜12(NO.1〜8,NO.13〜16)はいずれも上述した方法(接続位置6箇所分散配置)により環状に形成したものである。「樹脂被覆」に関して,「ストランド」という表記のものは,スチールフィラメントを複数本撚り合わせて第1ストランドを形成した後にこの第1ストランドに樹脂被覆したもの,「フィラメント」という表記のものは樹脂被覆したスチールフィラメントを複数本撚り合わせて第1ストランドを形成したものである。用いた樹脂はポリエステル樹脂,被覆厚さはフィラメントについては30μm,ストランドについては50μmである。比較例1〜3( NO.9〜11)は特許文献1に開示の方法,比較例4( NO.12)は特許文献2に開示の方法により形成したものである。なお,NO.1,2ではN=3+9+15,NO.3,4ではN=1+6+12, NO.5,6ではN=3+9であり,これらが被覆対象である第1ストランドに相当する。これらの第1ストランドを被覆するタイミングは,第1ストランド(3+9+15,1+6+12または3+9)ができ上がる撚り線機の出口でとなる。これらの構造の第1ストランドでは,第1ストランド内におけるフレッティングよりも,第1ストランド間で発生するフレッティング磨耗の影響が大きいものと予想されるので,それを抑制するための樹脂被覆を評価した訳である。

【0045】

これらの実施例および比較例で用いたワイヤロープは次のようにして製造したものである。

【0046】

JIS G3502のSWRH72Aに相当する成分を含有する径 5.5mmの線材を,塩酸によりスケールを除去し,その後ボラックス皮膜処理を施して乾燥する。そして,乾式の連続伸線機による伸線加工を実施した後,1000℃の加熱炉でオーステナイト化し,次いで約 550℃の流動床炉でパテンティングを行う熱処理を実施する。その後スケール除去,伸線加工,熱処理を適切な回数繰り返し行って,所望の線径を得る。最後の熱処理の際,インラインでスケール除去を実施した後,銅と亜鉛を,銅比が約65wt%となるよう,この順番に電気めっきし,約 560℃の流動床炉で銅と亜鉛を相互拡散してブラスめっきワイヤとする。得られたブラスめっきワイヤを,湿式の連続伸線機で最終伸線加工して撚り線に使用する素線を得る。

【0047】

上記のようにして得られた素線を複数本使用して,チューブラータイプまたはダブルツイスタータイプの撚線機で第1ストランドを撚り合わせる。その際,撚り合わせる前の素線,または撚り合わせた後の第1ストランドに樹脂被覆を施す。ついでチューブラータイプの撚線機で第2ストランドを撚り合わせる。最後にチューブラータイプの撚線機で7×7×Nのワイヤロープ(スチールコード)を撚り合わせる。

【0048】

耐久試験方法は次の通りである。

【0049】

撚り線リングは,たとえばインクジェットプリンターのタイミングベルトや,小型搬送装置のベルトコンベヤなどの伝動ベルト(その補強材)として用いられる。タイミングベルトないし駆動ベルトは駆動プーリと従動プーリとの間に所定のテンション(張力)を掛けてセットされる。ベルトが駆動すると,従動プーリから駆動プーリに向かって動くベルトにかかるテンションは増加し,逆に駆動プーリから従動プーリに向かって動くベルトにかかるテンションは減少する。

【0050】

上記のようなベルト駆動の負荷モードを再現する耐久試験を実施するため,耐久試験では,図6に示すように,間隔を離して対向するように設けられた直径40mmの2つの金属製プーリを有する試験機を用いる。一方がモータによる駆動側,他方が従動側で,これらの2つのプーリの間に作製した撚り線リング(評価サンプル)を掛ける。従動プーリに引張負荷を掛けながら,駆動プーリを回転させ,評価サンプルが破壊するまで試験を実施する。2つのプーリ間における評価サンプルの振動を抑制するために,適当な間隔で複数のガイドプーリが設けられる。

【0051】

本評価では,引張負荷はコード切断荷重の10%とし,駆動プーリは最大回転数を 3000rpmとして,10分間隔で正転と逆転を交互に繰り返すよう駆動させた。耐久試験は試験機の回転回数(正逆を問わない)を記録し,比較例1の結果を100とした指数で表示した。

【0052】

表1の耐久試験結果(指数)から分るように,実施例1〜12のいずれにおいても従来例よりも高い耐久性が得られることが分る。また,実施例1〜12のものにおいては接続部が6箇所に分散しているから(図5(A),(B)に示す6箇所の最終端末固定点)比較例1〜3のように接続部で破断することはない。また,ストランドまたはフィラメントに樹脂被覆を施したもの(実施例2,4,6,8,10,12)においては耐久性が飛躍的に高められているのが分る。

【0053】

この実施例によると,次のような効果を奏する。

【0054】

リング本体となる部分のワイヤロープ(スチールコード)を解撚せずに形成することで,工程途中でも常に安定した形状を保つことができ,端末接続加工時の巻き付けテンションを適正に負荷することができる。

【0055】

端末接続部位をリング周上に分散させることにより,特定部位への応力集中を防止することができる。

【0056】

端末接続加工は常に適正なテンション下で実施され,最終端末の処理時にも接続部位をリング本体から浮かすような工程を経ることがないため,最終加工後に巻き緩みを発生させることがない。

【0057】

7×7×Nの2重の複撚り構造を適用することにより,伝動ベルトとして使用した際の複雑な応力変化に追従できる十分な柔軟性を付与することができる。

【0058】

樹脂被覆フィラメントまたは樹脂被覆第1ストランドを使用することにより,フィラメント同士,第1ストランド同士のフレッティング摩耗を抑制し,伝動ベルト等として使用した際の早期破壊を防止することができる。

【0059】

【表1】

【符号の説明】

【0060】

1 心線(ストランド)

2,3,4,5,6,7 ストランド

10 撚り線リング

10A 原ワイヤロープ(スチールコード)

13,15,17,22,24,26 切断されたストランド端部

12,14,16,23,25,27 切断されずに残ったストランド端部

12e,14e,16e,23e,25e,27e 最終端末固定点

【技術分野】

【0001】

この発明は,ワイヤロープで無端状に形成された撚り線リングおよびその製造方法に関する。

【背景技術】

【0002】

ワイヤロープ(スチールコード)で形成された撚り線リングの製造方法は種々提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−291410

【特許文献2】特開2010−248677

【発明の概要】

【0004】

特許文献1では,環状金属コードは,金属素線を6本撚り合わせてなるストランド材を所定の環状径に巻いて始端部を仮止めして環状コア部を形成した状態で,環状コア部から連続したストランド材を環状コア部に対して螺旋状に6周巻き付けることにより,環状コア部の外周面を覆う外層部を形成し,その後,ストランド材の始端部と終端部とを接続部材を用いて結合させるものである。

【0005】

この製造方法では環状コアを形成した後に引続き外層部を形成していくが,外層部を巻き付ける際のリング変形を抑制するためには,あまり強い巻き付けテンションを掛けられないため,リング形成中の巻き緩みが生じ易く,均一な状態に形成できないという問題がある。

【0006】

仮に適正なテンションをかけてリングを形成できたとしても,始端部と終端部を結合する際,提案されている接続部材,溶接または端末同士の撚り合わせによる結合のいずれの方法をとるにしても,リング本体から接続部をある程度離して結合作業を実施しなければならない。また,この方法は接続後の長さ調節ができない方法であるため,接続後に撚り緩みが生じてしまうという問題がある。

【0007】

特許文献2では,環状金属コードは,複数のストランド材同士を撚り合わせた原金属コードが解撚されて合計断面積の異なる2つの線材群に分けられ,合計断面積の大きい方のストランド材の群を再使用線材群とし,合計断面積の小さい方のストランド材の群を不使用線材群として,再使用線材群の内の1本のストランド材が,複数周回環状にされつつその環状部分における再使用線材の内の他のストランド材及び不使用線材群の抜けた螺旋状の空隙部に余長部が嵌め入れられて巻き付けられるものである。

【0008】

この製造方法では,リングの形成が完了した形状においては線材同士の接触抵抗が大きく,線材同士が強く拘束される構造となる。しかしながら,リング形成の途中では螺旋状の空隙部が残っているため,形状が不安定となる。したがって,巻き付けを行う際のリング変形を抑制するためには,あまり強いテンションを掛けられないため,リング形成中の巻き緩みが生じ易く,均一な状態に形成できないという問題がある。

【0009】

また,接続のために端末を差し込んだ部分以外にはコアが存在しない空間があるため,例えば駆動プーリと被駆動プーリに掛けた伝動ベルトとして使用した場合,駆動プーリから被駆動プーリへ移る際に生じる引張負荷の少ない状態または圧縮負荷の掛かる状態においては,線材同士の接触抵抗が小さくなり,線材同士が比較的自由に動ける状態になってしまう。

【0010】

コアが存在しない空間があると,自由に動ける状態になった線材がこの空間に落ち込む可能性が大きく,伝動ベルトが被駆動プーリから駆動プーリへ移る際に再び大きな引張負荷が掛かった時に,線材がコアの空間に完全に落ち込み,形状が崩れた部分への応力集中により早期にベルトが破壊するという問題がある。

【発明の開示】

【0011】

この発明は,1本のストランドを順次巻き付ける工程や,撚り合わせたスチールコードを解撚しそれを再び撚り合わせる工程では避けられない上記従来技術の問題点,すなわちリング形成途中の形状不安定性を解決することを目的とする。

【0012】

この発明はまた,撚り線リングの製造において端末接続を実施することによりリングの巻き緩みの発生を防止することを目的とする。

【0013】

さらにこの発明は,撚り線リングの製造において端末接続部位に応力集中が起きないようにすることを目的とする。

【0014】

さらにこの発明は,撚り線リングを構成するストランド,またはストランドを構成するフィラメントのフレッティング摩耗を抑制することを目的とする。

【0015】

この発明による撚り線リングの製造方法は,まず最終的に製造される撚り線リングの周長Lの約2倍の長さをもち,心線の周りに複数本のストランドが撚り合わされた原ワイヤロープを用意する。

【0016】

次に,該原ワイヤロープの中央から両端方向に該周長の半分L/2の長さの位置においてそれぞれ,心線を切断して突き合わせ端面を形成するとともに半数本のストランドを切断しかつ残りの非切断ストランド部分を解撚する。

【0017】

該原ワイヤロープをリング状に曲げて,少なくとも心線の両端に形成された突き合わせ端面を互いに突き合わせ,この状態において原ワイヤロープの一端側の該非切断ストランド部分を,原ワイヤロープの他端側の対応する位置にある切断ストランドの一部を解撚しながら該解撚したストランドに代えて撚り込んで入れ替え,入れ替えられたストランド部分については,入れ替えられた長さに相当する分,切除する。原ワイヤロープの一端側の非切断ストランド部分が複数ある場合には,それらの長さを異ならせて上記の入れ替えを繰返す。さらに原ワイヤロープの他端側の非切断ストランドについても上記と同じ操作を繰返す。

【0018】

ワイヤロープとはコード,スチールコード,その他の金属製の撚り線を意味する。撚り線リングの周長Lとはその中心に沿う長さである。上記ストランドは最外層のストランドである。周長Lの約2倍の長さとは2倍に近く,2倍以下の長さ,たとえば 1.5〜2倍,1.6〜2倍または1.7〜2倍程度である。これは接続箇所を分散させるためのものであり,全周にわたって接続箇所が分散するようにすればよい(特にストランドが3本以上ある場合)。心線は1本でなく,複数本でもよい。

【0019】

好ましくは,上記ストランド部分の入れ替えは,原ワイヤロープの撚りピッチの2ピッチ分以上の長さにわたって行う。

【0020】

この発明による撚り線リングの製造方法によると,リング本体となる部分のワイヤロープを解撚することがないので(製造工程中において,一時に解撚するのは入れ替えられる1本のストランドのみ),工程途中でも常に安定したリングの形状を保つことができ,端末接続加工時の巻き付けテンションを適正に負荷することができる。端末接続部位をリング周上に分散させることにより,製造された撚り線リングにおいて特定部位への応力集中を防止することができる。端末接続加工は常に適正なテンション下で実施することが可能で,最終端末の処理時にも接続部位をリング本体から浮かすような工程を経ることがないため,最終加工後に巻き緩みを発生させることがない。

【0021】

好ましい実施態様では,撚り込むストランド部分の端部と入れ替えられるストランド部分の端部とを重複させて残し,かつ重複させて残した端部の位置において重複する長さ分の心線(複数本あるときには,たとえば1本の心線)を切除し,重複して残した端部を交叉させて心線を切断して形成した空間内に入れ込む。心線そのものは複数箇所で切断されるが,心線の位置において空隙が生じることがなく,撚り線リングの形状が崩れることがない。

【0022】

この発明は,上記の製造方法により製造された撚り線リングも提供している。

【0023】

この発明による撚り線リングを上記とは別の観点から規定すると,心線とその周りに撚り合わされた複数本のストランドとからなり,環状に形成されたものであり,心線は両端を有し,それらが突き合わされており,各ストランドもそれぞれ両端を有し,心線の突き合わされた箇所を中心としてその両側にある半数ずつのストランドの端部がそれぞれ他方側に延び,かつ他方側の対応するストランド端部と入れ替えて撚り込まれており,この入れ替えて撚り込まれているストランド部分の長さが該中心の両側のそれぞれにおいてストランドごとに異なっているものである。

【0024】

このようにして,接続箇所がリングの全体に分散された撚り線リングが実現する。

【0025】

一実施態様では,上記心線および上記ストランドのそれぞれは,フィラメント(好ましくはスチールフィラメント)を複数本撚り合わせて形成された第1ストランドを,さらに複数本(好ましくは7本)撚り合わせて形成された第2ストランドである。第1ストランドは,好ましくは,樹脂被覆したスチールフィラメントを複数本撚り合わせて形成するか,またはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成する。これにより,フィラメント同士または第1ストランド同士が直接接触して生じる相互摩擦によるフレッティング摩耗を抑制し,伝動ベルト等として使用した際の早期破壊を防止することができる。

【図面の簡単な説明】

【0026】

【図1】完成した撚り線リングを示す斜視図である。

【図2】(A) は原ワイヤロープを太い線で示し,(B) は原ワイヤロープの側面図であり,(C) は(B) におけるII−II線に沿う原ワイヤロープの断面図である。

【図3】(A) は原ワイヤロープの両端部において一部のストランドを切断し,他のストランドを残した様子を示す線図,(B) はその側面図,(C) は(B) におけるc−c線にそう拡大断面図,(D) は(B) におけるd−d線に沿う拡大断面図である。

【図4】(A) は原ワイヤロープをリング状に曲げた状態の線図,(B) はその一部の側面図である。

【図5】各ストランドの端末の位置を示すもので,(A) は原ワイヤロープを直線状にした状態で示し,(B) は原ワイヤロープでリングを形成した状態で示す。

【図6】試験機の構成を示す。

【実施例】

【0027】

図1は最終的に製造された撚り線リングを示している。最終的に製造された撚り線リング10の周長(中心を通る長さ)をLとする。このような撚り線リング10は次のようにして製造(作製)される。

【0028】

図2に示すように,約2Lの長さの原ワイヤロープ10Aを用意する。図2において,(A) は原ワイヤロープ10Aを一本の太い線で示したもの,(B) は原ワイヤロープ10Aの側面図(一部を破線で示している),(C) は(B) の側面図におけるII−II線に沿う拡大断面図である。

【0029】

この原ワイヤロープ10Aは心線(ストランド)1の周りに6本のストランド2,3,4,5,6,7を撚り合わせたものである。心線1および各ストランド2〜7(心線1および各ストランド2〜7を第2ストランドという)のそれぞれは,スチールフィラメントを複数本撚り合わせたストランド(第1ストランドという)を7本撚り合わせて形成される。すなわち,原ワイヤロープ10Aは7×7×Nの構造のものである。ここで,好ましくは第1ストランドは,樹脂被覆したスチールフィラメントを複数本撚り合わせて形成するか,またはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成する。これにより,フィラメント同士または第1ストランド同士が直接接触して生じる相互摩擦によるフレッティング摩耗を抑制し,伝動ベルト等として使用した際の早期破壊を防止することができる。樹脂としては,ゴム,ポリプロピレン系樹脂,ポリエステル系樹脂,ポリエチレンテレフタレート系樹脂,フッ素系樹脂,シリコン系樹脂等を用いることができる。図2(B) ,(C) ,図3(B) ,(C) ,(D) および図4(B) においては最も太いストランド(第2ストランド)のみ図示し,細かい第1ストランドやフィラメントは図示を省略している。

【0030】

原ワイヤロープ10Aの約2Lという長さは2L以下で2Lに近い長さであることが好ましい。すなわち,後述するストランドの入れ替えが充分な長さにわたって可能でかつ両端からの入れ替えが相互に重ならない長さである。

【0031】

図2に示すように,原ワイヤロープ10Aの長さ方向の中心点(中央)をCPとする。中心CPから両方向にL/2の長さをとる。両端部に約L/2(L/2よりも短い)の長さの原ワイヤロープ部分が残る。

【0032】

次に,図3に示すように,原ワイヤロープ10Aの心線1を,その中心CPから両端方向にL/2の長さの位置においてそれぞれ切断し,突き合わせ端面を形成する。また,原ワイヤロープ10Aの中心CPから両端方向にL/2の長さの位置において,ストランドを左,右それぞれ3本ずつ切断する。図3において,切断されたストランドの端部は原ワイヤロープ10Aの左側においてストランド端部13,15,17であり,右側においてはストランド端部22,24,26である。切断されずに残った端部をもつストランドの端部は左側においてはストランド端部12,14,16であり,右側においてはストランド端部23,25,27である。これらの残ったストランド端部をそれぞれ異なる長さに切断する。たとえば,ストランド端部12,25はそのままとし,ストランド端部14,23をストランド端部12,25の2/3の長さとし,ストランド端部16,27をストランド端部12,25の1/3の長さとする。残ったストランド端部の異なる長さへの調整は後で行ってもよい。

【0033】

後述するように,原ワイヤロープ10Aをリング状に曲げて心線1の両端面を突き合わせたときに,左側の切断された端面をもつストランド端部13,15,17と右側の残ったストランド端部23,25,27が対応する位置にあり(後述するようにこれらのストランド端部が入れ替えられる),右側の切断された端面をもつストランド端部22,24,26と左側の残ったストランド端部12,14,16とが対応する位置にある(後述するように,これらのストランド端部が入れ替えられる)ように,上記において切断するストランド,残すストランドを選択するものとする。

【0034】

原ワイヤロープ10Aは心線1とその周りに撚り合わされたストランド2〜7とから構成されるが,これらのストランド2〜7の端部がストランド端部12〜17,22〜27のどれに当るかは分らないし問題にしない。

【0035】

なお,図3(C) は図3(B) のc−c線に沿う断面図であり,図3(D) は図3(B) のd−d線に沿う断面図である。これらのc−c線とd−d線は矢印の方向(断面をみる方向)が異なっている点に注意すべきである。

【0036】

この後,図4(A) に示すように,原ワイヤロープ10Aの中央の長さLの部分をリング状に曲げる。図4(B) は図4(A) における原ワイヤロープ10Aの端部を拡大して示している。

【0037】

さらに,原ワイヤロープ10Aをリング状に曲げて,少なくとも心線1の切断により形成された突き合わせ端面を互いに突き合わせる。

【0038】

図5(A) ,(B) も参照して,たとえば原ワイヤロープ10Aの左端側の切断されずに残ったストランド端部12を,これに対応する原ワイヤロープ10Aの右端側のストランド端部22を解撚しながら,この解撚したストランド端部22に代えてストランド端部12を入れ替えて撚り込んでいく。そして,入れ替えられたストランド端部22については,ストランド端部12と入れ替えられた長さに相当する長さ分,切除する。このとき好ましくは次のように端末処理を行う。すなわち,撚り込むストランド端部12と入れ替えられるストランド端部22とを重複させて残し,かつ重複させて残した端部の位置において重複する長さ分の心線1を切除し,重複して残した端部12,22を交叉させて,心線1を切断して形成した空間内に入れ込む。ストランド端部22をストランド端部12によって入れ替える部分の長さは,ストランドの撚りピッチの2〜3倍程度(2〜3ピッチ)が好ましい。

【0039】

次に原ワイヤロープ10Aの左端側の残ったストランド端部14(その長さはストランド端部12の2/3程度)についても右端側のストランド端部24と同じように入れ替えを行う。左端側の最後のストランド16(その長さはストランド端部12の1/3程度)についても右端側のストランド端部26と入れ替えを行う。

【0040】

さらに,右端側のストランド端部23,25,27についても同じように左端側の対応するストランド端部13,15,17を解撚しながら撚り込んでいって入れ替えを行う。

【0041】

これらのストランド端部の端末部分は,その重複する長さに相当する長さ分,心線1を切除して形成した空間内に収める。心線1は多数箇所にわたって切除されるが,製造された撚り線リングの心の部分の空間は心線1の部分またはストランドの端末部分で埋められていることになり,内部に空隙が残ることがない。

【0042】

図5(A) ,(B) には,入れ替えのために撚り込む各ストランド12,14,16,23,25,27の端末が位置する箇所がそれぞれ12e,14e,16e,23e,25e,27eで示されている。

【0043】

以上のようにして,図1に示す撚り線リング10が完成する。

【0044】

表1は実施例を示すものである。実施例1〜12(NO.1〜8,NO.13〜16)はいずれも上述した方法(接続位置6箇所分散配置)により環状に形成したものである。「樹脂被覆」に関して,「ストランド」という表記のものは,スチールフィラメントを複数本撚り合わせて第1ストランドを形成した後にこの第1ストランドに樹脂被覆したもの,「フィラメント」という表記のものは樹脂被覆したスチールフィラメントを複数本撚り合わせて第1ストランドを形成したものである。用いた樹脂はポリエステル樹脂,被覆厚さはフィラメントについては30μm,ストランドについては50μmである。比較例1〜3( NO.9〜11)は特許文献1に開示の方法,比較例4( NO.12)は特許文献2に開示の方法により形成したものである。なお,NO.1,2ではN=3+9+15,NO.3,4ではN=1+6+12, NO.5,6ではN=3+9であり,これらが被覆対象である第1ストランドに相当する。これらの第1ストランドを被覆するタイミングは,第1ストランド(3+9+15,1+6+12または3+9)ができ上がる撚り線機の出口でとなる。これらの構造の第1ストランドでは,第1ストランド内におけるフレッティングよりも,第1ストランド間で発生するフレッティング磨耗の影響が大きいものと予想されるので,それを抑制するための樹脂被覆を評価した訳である。

【0045】

これらの実施例および比較例で用いたワイヤロープは次のようにして製造したものである。

【0046】

JIS G3502のSWRH72Aに相当する成分を含有する径 5.5mmの線材を,塩酸によりスケールを除去し,その後ボラックス皮膜処理を施して乾燥する。そして,乾式の連続伸線機による伸線加工を実施した後,1000℃の加熱炉でオーステナイト化し,次いで約 550℃の流動床炉でパテンティングを行う熱処理を実施する。その後スケール除去,伸線加工,熱処理を適切な回数繰り返し行って,所望の線径を得る。最後の熱処理の際,インラインでスケール除去を実施した後,銅と亜鉛を,銅比が約65wt%となるよう,この順番に電気めっきし,約 560℃の流動床炉で銅と亜鉛を相互拡散してブラスめっきワイヤとする。得られたブラスめっきワイヤを,湿式の連続伸線機で最終伸線加工して撚り線に使用する素線を得る。

【0047】

上記のようにして得られた素線を複数本使用して,チューブラータイプまたはダブルツイスタータイプの撚線機で第1ストランドを撚り合わせる。その際,撚り合わせる前の素線,または撚り合わせた後の第1ストランドに樹脂被覆を施す。ついでチューブラータイプの撚線機で第2ストランドを撚り合わせる。最後にチューブラータイプの撚線機で7×7×Nのワイヤロープ(スチールコード)を撚り合わせる。

【0048】

耐久試験方法は次の通りである。

【0049】

撚り線リングは,たとえばインクジェットプリンターのタイミングベルトや,小型搬送装置のベルトコンベヤなどの伝動ベルト(その補強材)として用いられる。タイミングベルトないし駆動ベルトは駆動プーリと従動プーリとの間に所定のテンション(張力)を掛けてセットされる。ベルトが駆動すると,従動プーリから駆動プーリに向かって動くベルトにかかるテンションは増加し,逆に駆動プーリから従動プーリに向かって動くベルトにかかるテンションは減少する。

【0050】

上記のようなベルト駆動の負荷モードを再現する耐久試験を実施するため,耐久試験では,図6に示すように,間隔を離して対向するように設けられた直径40mmの2つの金属製プーリを有する試験機を用いる。一方がモータによる駆動側,他方が従動側で,これらの2つのプーリの間に作製した撚り線リング(評価サンプル)を掛ける。従動プーリに引張負荷を掛けながら,駆動プーリを回転させ,評価サンプルが破壊するまで試験を実施する。2つのプーリ間における評価サンプルの振動を抑制するために,適当な間隔で複数のガイドプーリが設けられる。

【0051】

本評価では,引張負荷はコード切断荷重の10%とし,駆動プーリは最大回転数を 3000rpmとして,10分間隔で正転と逆転を交互に繰り返すよう駆動させた。耐久試験は試験機の回転回数(正逆を問わない)を記録し,比較例1の結果を100とした指数で表示した。

【0052】

表1の耐久試験結果(指数)から分るように,実施例1〜12のいずれにおいても従来例よりも高い耐久性が得られることが分る。また,実施例1〜12のものにおいては接続部が6箇所に分散しているから(図5(A),(B)に示す6箇所の最終端末固定点)比較例1〜3のように接続部で破断することはない。また,ストランドまたはフィラメントに樹脂被覆を施したもの(実施例2,4,6,8,10,12)においては耐久性が飛躍的に高められているのが分る。

【0053】

この実施例によると,次のような効果を奏する。

【0054】

リング本体となる部分のワイヤロープ(スチールコード)を解撚せずに形成することで,工程途中でも常に安定した形状を保つことができ,端末接続加工時の巻き付けテンションを適正に負荷することができる。

【0055】

端末接続部位をリング周上に分散させることにより,特定部位への応力集中を防止することができる。

【0056】

端末接続加工は常に適正なテンション下で実施され,最終端末の処理時にも接続部位をリング本体から浮かすような工程を経ることがないため,最終加工後に巻き緩みを発生させることがない。

【0057】

7×7×Nの2重の複撚り構造を適用することにより,伝動ベルトとして使用した際の複雑な応力変化に追従できる十分な柔軟性を付与することができる。

【0058】

樹脂被覆フィラメントまたは樹脂被覆第1ストランドを使用することにより,フィラメント同士,第1ストランド同士のフレッティング摩耗を抑制し,伝動ベルト等として使用した際の早期破壊を防止することができる。

【0059】

【表1】

【符号の説明】

【0060】

1 心線(ストランド)

2,3,4,5,6,7 ストランド

10 撚り線リング

10A 原ワイヤロープ(スチールコード)

13,15,17,22,24,26 切断されたストランド端部

12,14,16,23,25,27 切断されずに残ったストランド端部

12e,14e,16e,23e,25e,27e 最終端末固定点

【特許請求の範囲】

【請求項1】

最終的に製造される撚り線リングの周長Lの約2倍の長さをもち,心線の周りに複数本のストランドが撚り合わされた原ワイヤロープを用意し,

該原ワイヤロープの中央から両端方向に該周長の半分L/2の長さの位置においてそれぞれ,心線を切断して突き合わせ端面を形成するとともに半数本のストランドを切断しかつ残りの非切断ストランド部分を解撚し,

該原ワイヤロープをリング状に曲げて,少なくとも心線の両端に形成された突き合わせ端面を互いに突き合わせ,

この状態において原ワイヤロープの一端側の該非切断ストランド部分を,原ワイヤロープの他端側の対応する位置にある切断ストランドの一部を解撚しながら該解撚したストランドに代えて撚り込んで入れ替え,入れ替えられたストランド部分については,入れ替えられた長さに相当する分,切除し,

原ワイヤロープの一端側の非切断ストランド部分が複数ある場合には,それらの長さを異ならせて上記の入れ替えを繰返し,

さらに原ワイヤロープの他端側の非切断ストランドについても上記と同じ操作を繰返す,

撚り線リングの製造方法。

【請求項2】

上記ストランド部分の入れ替えは,原ワイヤロープの撚りピッチの2ピッチ分以上の長さにわたって行う,請求項1に記載の製造方法。

【請求項3】

撚り込むストランド部分の端部と入れ替えられるストランド部分の端部とを重複させて残し,かつ重複させて残した端部の位置において重複する長さ分の心線を切除し,重複して残した端部を交叉させて心線を切断して形成した空間内に入れ込む,請求項1または2に記載の製造方法。

【請求項4】

上記心線および上記ストランドのそれぞれは,フィラメントを複数本撚り合わせて形成する第1ストランドを複数本撚り合わせて形成する第2ストランドである,請求項1から3のいずれか一項に記載の製造方法。

【請求項5】

上記第1ストランドは樹脂被覆したスチールフィラメントを複数本撚り合わせて形成するものである,請求項4に記載の製造方法。

【請求項6】

上記第1ストランドはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成するものである,請求項4に記載の製造方法。

【請求項7】

請求項1から6のいずれか一項に記載の製造方法により製造された撚り線リング。

【請求項8】

心線とその周りに撚り合わされた複数本のストランドとからなり,環状に形成されたものであり,

心線は両端を有し,それらが突き合わされており,

各ストランドもそれぞれ両端を有し,

心線の突き合わされた箇所を中心としてその両側にある半数ずつのストランドの端部がそれぞれ他方側に延び,かつ他方側の対応するストランド端部と入れ替えて撚り込まれており,

この入れ替えて撚り込まれているストランド部分の長さが該中心の両側のそれぞれにおいてストランドごとに異なっている,

撚り線リング。

【請求項9】

ストランドの入れ替えは2撚りピッチ以上であり,ストランドごとに異なる入れ替えの長さの差も2撚りピッチ以上である,請求項8に記載の撚り線リング。

【請求項10】

上記心線および上記ストランドのそれぞれは,フィラメントを複数本撚り合わせて形成した第1ストランドを複数本撚り合わせて形成した第2ストランドである,請求項8または9に記載の撚り線リング。

【請求項11】

上記第1ストランドは樹脂被覆したスチールフィラメントを複数本撚り合わせて形成したものである,請求項10に記載の撚り線リング。

【請求項12】

上記第1ストランドはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成したものである,請求項10に記載の撚り線リング。

【請求項1】

最終的に製造される撚り線リングの周長Lの約2倍の長さをもち,心線の周りに複数本のストランドが撚り合わされた原ワイヤロープを用意し,

該原ワイヤロープの中央から両端方向に該周長の半分L/2の長さの位置においてそれぞれ,心線を切断して突き合わせ端面を形成するとともに半数本のストランドを切断しかつ残りの非切断ストランド部分を解撚し,

該原ワイヤロープをリング状に曲げて,少なくとも心線の両端に形成された突き合わせ端面を互いに突き合わせ,

この状態において原ワイヤロープの一端側の該非切断ストランド部分を,原ワイヤロープの他端側の対応する位置にある切断ストランドの一部を解撚しながら該解撚したストランドに代えて撚り込んで入れ替え,入れ替えられたストランド部分については,入れ替えられた長さに相当する分,切除し,

原ワイヤロープの一端側の非切断ストランド部分が複数ある場合には,それらの長さを異ならせて上記の入れ替えを繰返し,

さらに原ワイヤロープの他端側の非切断ストランドについても上記と同じ操作を繰返す,

撚り線リングの製造方法。

【請求項2】

上記ストランド部分の入れ替えは,原ワイヤロープの撚りピッチの2ピッチ分以上の長さにわたって行う,請求項1に記載の製造方法。

【請求項3】

撚り込むストランド部分の端部と入れ替えられるストランド部分の端部とを重複させて残し,かつ重複させて残した端部の位置において重複する長さ分の心線を切除し,重複して残した端部を交叉させて心線を切断して形成した空間内に入れ込む,請求項1または2に記載の製造方法。

【請求項4】

上記心線および上記ストランドのそれぞれは,フィラメントを複数本撚り合わせて形成する第1ストランドを複数本撚り合わせて形成する第2ストランドである,請求項1から3のいずれか一項に記載の製造方法。

【請求項5】

上記第1ストランドは樹脂被覆したスチールフィラメントを複数本撚り合わせて形成するものである,請求項4に記載の製造方法。

【請求項6】

上記第1ストランドはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成するものである,請求項4に記載の製造方法。

【請求項7】

請求項1から6のいずれか一項に記載の製造方法により製造された撚り線リング。

【請求項8】

心線とその周りに撚り合わされた複数本のストランドとからなり,環状に形成されたものであり,

心線は両端を有し,それらが突き合わされており,

各ストランドもそれぞれ両端を有し,

心線の突き合わされた箇所を中心としてその両側にある半数ずつのストランドの端部がそれぞれ他方側に延び,かつ他方側の対応するストランド端部と入れ替えて撚り込まれており,

この入れ替えて撚り込まれているストランド部分の長さが該中心の両側のそれぞれにおいてストランドごとに異なっている,

撚り線リング。

【請求項9】

ストランドの入れ替えは2撚りピッチ以上であり,ストランドごとに異なる入れ替えの長さの差も2撚りピッチ以上である,請求項8に記載の撚り線リング。

【請求項10】

上記心線および上記ストランドのそれぞれは,フィラメントを複数本撚り合わせて形成した第1ストランドを複数本撚り合わせて形成した第2ストランドである,請求項8または9に記載の撚り線リング。

【請求項11】

上記第1ストランドは樹脂被覆したスチールフィラメントを複数本撚り合わせて形成したものである,請求項10に記載の撚り線リング。

【請求項12】

上記第1ストランドはスチールフィラメントを複数本撚り合わせた後に樹脂被覆して形成したものである,請求項10に記載の撚り線リング。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−237086(P2012−237086A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−206812(P2011−206812)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

[ Back to top ]