撚り線製造システム及び撚り線製造方法

【課題】 撚り線製造の際の各素線のテンション制御において、複雑な演算処理を不要にし、機構部分の熱による短寿命化や熱的損傷を防止する。

【解決手段】 撚り線機2に供給される際の各素線1にテンションを付与するテンション付与機構4は、各素線1を弾性体6により一定の力で引っ張り、弾性体6による力を減力手段7により減少させてテンションを調整する。減力手段7の制御系5は、各素線1が定常走行速度の際には減力手段7による減力をゼロとし、稼働開始時にゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする。

【解決手段】 撚り線機2に供給される際の各素線1にテンションを付与するテンション付与機構4は、各素線1を弾性体6により一定の力で引っ張り、弾性体6による力を減力手段7により減少させてテンションを調整する。減力手段7の制御系5は、各素線1が定常走行速度の際には減力手段7による減力をゼロとし、稼働開始時にゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする。

【発明の詳細な説明】

【技術分野】

【0001】

本願の発明は、複数の素線を束ねて撚り合わせる撚り線製造システム及び撚り線製造方法に関するものである。

【背景技術】

【0002】

例えば現在使用されている殆どの電線は、複数の素線を束ねて撚り合わせることで製造されている。太い一本の電線よりも、複数の細い電線を束ねて撚ったものを使用した方が、強度が向上し、また柔軟性も付与できるからである。このような撚り線を製造する撚り線製造システムは、複数の素線を束ねて撚り合わせる撚り線機(ツイストバンチャー,Twist Bucher)を使用している。

【特許文献1】特開2000−265382号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

撚り線製造においては、特開2000−265382号公報に教示されているように、撚り線の仕上がり状態を均一にして品質の良い撚り線を得るため、撚り合わせる際に各素線に適切なテンションを与えることが必要になっている。この公報によれば、撚り線機の回転数を検出し、検出値に応じた適切なテンション値を算出して各素線に与えるとしている。

しかしながら、その時々の撚り線機の回転数に応じて適切なテンション値の算出するための演算処理は複雑になり易く、演算部を構成するためのコストが上昇したり、制御の応答性が悪くなったりする問題がある。

【0004】

また、同公報では、テンションプーリを先端に取り付けたアームに対し、パウダークラッチを介してトルクモータを連結した構造となっている。大きなテンションを与える場合には、パウダークラッチをつなげてトルクモータのトルクを伝達させ、小さなテンションを与える場合には、パウダークラッチを少し切った状態とし、トルクモータの発生トルクを弱くしながら伝達する。即ち、常時トルクモータ及びパウダークラッチを動作させておき、パウダークラッチの接続−切断の程度を制御することで、付与するテンションの強弱を制御している。

【0005】

しかしながら、この方法では、装置が定常稼働している際に回転バウは最も高速で回転し、したがって最も大きなテンションを各素線に与える必要がある。同公報の技術では、定常稼働の状態の際にトルクモータ及びパウダークラッチに最も大きな負荷がかかる構成となっている。このような構成であると、トルクモータ及びパウダークラッチの負荷ロス(エネルギー消費)が大きく、ランニングコストを高くする要因となっている。また、消費電力が大きいことは、地球環境保護の点からも問題である。

【0006】

特に問題なのは、装置が比較的温度の高い場所で使用される場合である。生産拠点の海外移転に伴い、撚り線機も海外で使用されることが多くなっており、赤道付近の温度の高い国に使用されることも多くなってきている。このように高温の環境で使用されると、トルクモータ及びパウダークラッチが高負荷の状態で長い時間使用されるため、短期間に摩耗して寿命に達したり、熱的な損傷を受けて寿命前に使用不能になってしまったりする問題がある。

尚、同公報では、定常稼働している際には、撚り線機の回転数の値がフィードバックされてテンションプーリの位置が制御されている。このようなクローズドループの制御系は、構成が複雑になり易く、十分な位置精度と応答性を確保するのが難しい。

【0007】

本願発明は、このような課題を解決するために為されたものであり、各素線に対して最適なテンションを与える制御を行う撚り線製造において、複雑な演算処理を不要にし、また機構部分の要素が熱による短寿命化したり熱的損傷を受けたりすることが無いようにする意義を有するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本願の請求項1記載の発明は、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際の各素線にテンションを付与するテンション付与機構が設けられており、

テンション付与機構は、各素線を一定の力で引っ張る弾性体と、弾性体による力を減少させて各素線に与えられるテンションを調整する減力手段と、を含んでおり、

減力手段には、減力の大きさを制御する制御系が設けられており、

制御系は、各素線が定常走行速度で送られている際には減力手段による減力をゼロとし、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする制御を行うものであるという構成を有する。

また、上記課題を解決するため、請求項2記載の発明は、前記請求項1の構成において、前記制御系は、稼働停止時に各素線の走行速度が定常走行速度からゼロに減少される際には、前記減力をゼロから徐々に増加させて最大とする制御を行うものであるという構成を有する。

また、上記課題を解決するため、請求項3記載の発明は、前記請求項1又は2の構成において、前記テンション付与機構は、撚り線機に送られる各素線が引っ掛けられるテンションローラと、テンションローラを一端に固定したアームと、アームの他端に固定された回転ロッドとを含んでおり、

前記減力手段は、減力用モータと、減力用モータが発生させたトルクを回転ロッドに伝えるトルク伝達器とを有しており、

トルク伝達器は、減力用モータによって回転駆動される第一の部材と、第一の部材と非接触で対向しているとともに回転ロッドに固定された第二の部材とを備えており、

第一の部材及び第二の部材のいずれか一方には磁石が設けられていて他方の部材は磁性体で形成されており、

トルク伝達器は、減力用モータにより第一の部材が回転した際、磁石が発生する一次磁束と当該一次磁束が発生させる渦電流による二次磁束とにより、第一第二の部材を互いに吸引させてトルクを伝達するものであるという構成を有する。

また、上記課題を解決するため、請求項4記載の発明は、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを各素線に付与するバックテンション付与機構と、バックテンション付与機構により付与されるテンションの大きさを制御する制御系とが設けられており、

制御系は、各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与えるようバックテンション付与機構を制御し、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止するようバックテンション付与機構を制御するものであるという構成を有する。

また、上記課題を解決するため、請求項5記載の発明は、複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

各素線が定常走行速度で撚り線機に送られている際には、弾性体によって一定のテンションを各素線に与え、

稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、弾性体による力を減少させた状態で各素線に与える方法であり、

弾性体による力の減力を、各素線の走行が開始される際に最も大きく、その後徐々に小さくし、定常走行速度に達する際に減力をゼロとするという構成を有する。

また、上記課題を解決するため、請求項6記載の発明は、複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを素線に付与する方法であり、

各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与え、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止するという構成を有する。

【発明の効果】

【0009】

以下に説明する通り、本願の請求項1記載の発明によれば、熱帯地域や寒帯地域など、世界のどの地域で装置が使用されたとしても、特に細かな調整をすることなく安定した定常テンションを与えることができる。また、従来のように機構部分の要素が熱により短期間に寿命になったり熱的損傷を受けたりする問題もない。さらに、エネルギー消費が少なくなるため地球環境への配慮の点からも好適である。

また、請求項2記載の発明によれば、上記効果に加え、信号処理部の構成が複雑になったり、制御の応答性が悪くなったりする問題がない。

また、請求項3記載の発明によれば、上記効果に加え、減力手段におけるトルク伝達に磁石を利用した非接触型のトルク伝達器を採用しているので、熱による摩耗や熱的損傷の問題がさらに回避される。

また、請求項4又は5記載の発明によれば、上記効果に加え、細い素線を使用する場合にも、従来のようにバックテンションを小さくして生産性を犠牲にする必要はない。このため、高い生産性で撚り線を製造することができる。

【発明を実施するための最良の形態】

【0010】

次に、本願発明を実施するための最良の形態(以下、実施形態)について説明する。

図1は、本願発明の実施形態に係る撚り線製造システムの正面概略図である。図1に示す撚り線製造システムは、複数の素線1を束ねて撚り合わせる撚り線機2と、撚り線機2に各素線1を送り出して供給する各送線機3とを備えている。

【0011】

送線機3は、図1では二つのみが示されているが、束ねる素線1の本数だけ設けられる。各送線機3は、素線1に対し所定のテンションを与えながら撚り線機2に素線1を供給するようになっている。尚、束ねられる素線1自体が撚り線になっている場合もある。即ち、複数の素線を寄り合わせたものを複数本用意し、さらに撚り合わせる場合もある。

各送線機3は、素線1が巻かれた送り出しボビン31と、送り出された素線1をガイドする送りガイドプーリ32と、送り出された素線1に対して所定のテンションを与えるテンションプーリ41を含むテンション付与機構4とを備えている。また、テンション付与機構4には、各素線1に与えるテンションの大きさの制御を行う制御系(図1中不図示)が設けられている。

【0012】

撚り線機2は、各素線1を束ねる位置に設けられた入り口ガイド21と、入り口ガイド21で束ねられた素線(以下、束ね線と呼ぶ)11を撚るための回転バウ22と、回転バウ22で撚られた素線(以下、撚り済み線)12が送り出される出口ガイド23とを備えている。尚、撚り線機2は、撚り済み線12を巻き取って回収する機能も備えており、出口ガイド23から送り出された撚り済み線12を巻き取る巻き取りボビン24と、巻き取りボビン24を駆動する巻き取り用モータ27等を備えている。

【0013】

回転バウ22は、バウ(bow,弓)状の部材であり、不図示の回転機構により回転するようになっている。回転機構による回転軸は、この実施形態では水平方向となっている。回転バウ22は、図1に示すように、水平な回転軸に対して直角な方向に撓んだような形状を有している。

回転バウ22は、その弓状に曲がった形状に沿って束ね線11を通してガイドする通しガイド(図1中不図示)を有している。通しガイドは、回転バウ22が延びる方向に沿って一定間隔で多数設けられている。

【0014】

このような回転バウ22は、一端が入り口ガイド21付近に位置し、他端が出口ガイド23付近に位置している。入り口ガイド21で束ねられた束ね線11となった素線1は、回転バウ22の各通しガイドに挿通された後、出口ガイド23に達するようになっている。

尚、入り口ガイド21は、筒状であって内部に各素線1が挿通されるようになっている。また、出口ガイド23も筒状であり、内部に撚り済み線12が挿通されるようになっている。入り口ガイド21と出口ガイド23は、同一の水平な線上にあり、この線上に回転バウ22の回転軸が位置している。

【0015】

入り口ガイド21には、束ねプーリ25が設けられている。束ねプーリ25は、回転バウ22の回転軸に対して直角な水平方向の軸の周りに従動するプーリである。一方、出口ガイド23には、撚りプーリ26が設けられている。撚りプーリ26も、回転軸に対して直角な水平方向の軸の周りに従動するプーリである。

【0016】

回転バウ22は、不図示の回転機構により回転した際、樽を横にしたような空間領域を仕切るような状態となる。巻き取りボビン24は、図1に示すように、この空間領域内に配置されている。巻き取りボビン24には、巻き取り用モータ27が設けられている。この実施形態では、巻き取り用モータ27は、回転バウ22の回転軸に対して垂直で且つ水平な方向の回転軸の周りに巻き取りボビン24を回転させることで巻き取りを行うようになっている。

尚、巻き取りボビン24と撚りプーリ26との間には、トラバースガイドローラ28が設けられている。トラバースガイドローラ28は、撚り済み線12が巻き取りボビン24に進入する際の位置を周期的に変化させ、巻き取りボビン24における巻き取り状態の偏りを無くすためのものである。

【0017】

図1に示す撚り線製造システムにおいて、所定量の素線1が巻かれた各送り出しボビン31が各送線機3に搭載される。そして、各送り出しボビン31から手動作にて素線1が引き出され束ね合わされ、入り口ガイド21に挿通されながら、束ねプーリ25に引っ掛けられ、回転バウ22に装着される。即ち、束ね線11は、通しガイドに順次挿通されながら回転バウ22に沿って出口ガイド23の位置まで引き出される。そして、束ね線11は、出口ガイド23に挿通され、撚りプーリ26に引っ掛けられ、先端が巻き取りボビン24に固定される。この状態で、装置の稼働準備は終了である。この状態で各モータを動作させることで、装置が稼働し、撚り済み線12が巻き取りボビン24に巻き取られていく。

【0018】

即ち、巻き取り用モータ27が回転すると、各送線機3の送り出しボビン31から素線1が引っ張り出される。各素線1は、束ねプーリ25の位置で束ねられ、回転バウ22に沿って進み、撚りプーリ26を経て巻き取りボビン24に達して巻き取られる。この際、回転機構が回転バウ22を回転させているため、束ね線11は2回撚られることになる。即ち、束ね線11は、束ねプーリ25のところでは回転しないのに対し、回転バウ22の回転に伴って回転するため、この部分でまず最初に撚りが行われる。また、回転バウ22とともに回転しながら束ね線11が進んでいくのに対し、撚りプーリ26のところでは束ね線11の回転は規制される(回転しない)。したがって、ここでもう一度撚りが行われる。このように2回撚りを行う撚り線機は、ダブルツイストバンチャー(Double Twist Buncher)と呼ばれる。

【0019】

上述した撚り線製造システムにおいて、素線1を束ねて撚りを掛ける際には各素線1には適切なテンションを与える必要がある。以下、この点について図2を使用して説明する。図2は、テンション制御の必要性について説明した正面概略図である。

図2には、装置が稼働している際の回転バウ22と束ね線11とが概略的に示されている。図2に示すように、回転バウ22は、中空の部材であり、内部に通しガイド221が形成されている。通しガイド221は、内側に突出して対向する一対の突起から成っている。通しガイド221は、回転バウ22の長手方向に沿って一定間隔で多数設けられている。また、各通しガイド221と通しガイド221との間の位置には、回転バウ22の全体の重さを軽くするための開口222が形成されている。

【0020】

装置の稼働中には、束ね線11は回転バウ22とともに回転するから、束ね線11には遠心力が働く。この際、テンションが少ないと、遠心力による影響が大きくなり、図2(1)に示すように束ね線11は各通しガイド221の間の開口222から外側にはみ出るように撓んでしまう。この場合、束ね線11は、各通しガイド221の外側の突起の縁に擦れながら進むことになり、束ね線11が摩耗したり損傷したりすることがある。また、束ね線11が各通しガイド221に引っ掛かってしまうため、巻き取りボビン24で引っ張っても巻き取れず、過剰な力が加わって束ね線11が切れてしまうこともある。

【0021】

また、逆にテンションが大きすぎると、相対的に遠心力の影響が小さくなるため、束ね線11は、図2(2)に示すように、各通しガイド221の内側(回転軸寄り)の突起の縁に擦れながら進むことになる。この場合も、束ね線11に摩耗や損傷が生じ易くなる。

理想的には、図2(3)に示すように、束ね線11が各通しガイド221のどの縁にも接触せずに進んでいくことが望ましい。この図2(3)のような状態を実現するため(又はそれに近い状態にするため)、テンション制御が行われている。

【0022】

テンション制御は、図2(3)の状態になるようなテンションの大きさを予め実験的に求め、その状態が再現されるように制御系を動作させることで行われる。ただ、図2(3)の状態となるテンションの大きさは、常に一定という訳ではない。即ち、巻き取りボビン24による巻き取りの速度(束ね線11の走行速度)や回転バウ22の回転速度に応じて、必要なテンションの大きさが変化する。

【0023】

上記のような必要性のため、実施形態の撚り線製造システムは、各素線1にテンションを付与するテンション付与機構4を備えている。テンション付与機構4には、付与するテンションの大きさを制御する制御系5が設けられている。テンション付与機構4は、テンションを増加させる向きに各テンションプーリ41に弾性力を作用させる弾性体を備えている。そして、弾性体の弾性力に抗してテンションを減少させる向きに各テンションプーリ41に力を作用させる減力手段7が設けられており、制御系5は減力手段7の減力の大きさを制御することが可能となっている。

【0024】

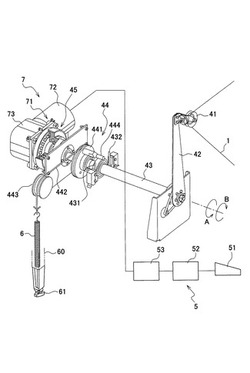

まず、テンション付与機構4の構成について、図3を使用して説明する。図3は、テンション付与機構4の斜視概略図である。図3に示すように、テンションプーリ41はアーム42の一端に固定されている。アーム42の他端は、回転ロッド43の一端に固定されている。回転ロッド43は、水平な姿勢である。アーム42は、回転ロッド43の一端から上方に延びており、その先端にテンションプーリ41が回転可能に固定されている。テンションプーリ41は、回転ロッド43が回転すると回転ロッド43の中心軸の周りに所定角度範囲内で回転(揺動)するようになっている。

【0025】

回転ロッド43の他端には、弾性体による固定トルクを導入する固定トルク導入部44と、減力手段7による減力トルクを導入する減力トルク導入部45とが設けられている。尚、図3において、減力トルク導入部45は、構造の理解を容易にするため、一部、破断された状態で図示されている。

弾性体としては、図3に示すようにコイルスプリング6が採用されている。コイルスプリング6は、中心軸が垂直となる姿勢で設けられている。コイルスプリング6は、固定枠60に固定されている。

コイルスプリング6の下端には、調整ネジ61が設けられている。調整ネジ61は、固定枠60の下端に螺合しており、コイルスプリング6の下端を引っ張ることでコイルスプリング6の引っ張り力を調整するものとなっている。この調整ネジ61を操作することで、上述した図2(3)の状態となるようテンションが調整される。

【0026】

固定トルク導入部44は、回転ロッド43の他端に連結された固定トルク用ディスク441と、固定トルク用ディスク441とコイルスプリング6とをつないで架設された連結ワイヤ442とから主に構成されている。固定トルク用ディスク441は、回転ロッド43と同軸上に設けられている。固定トルク用ディスク441の周面には、溝が形成されており、その溝に連結ワイヤ442が架設されている。連結ワイヤ442の一端は、固定トルク用ディスク441に設けられた固定部に固定されている。連結ワイヤ442の他端は、コイルスプリング6の上端に連結されている。尚、連結ワイヤ442は、ガイドプーリ443に引っ掛けられている。

【0027】

減力手段7は、減力トルク導入部45に設けられたトルク伝達器71と、トルク伝達器71を介して伝えるトルクを発生させる減力用モータ72と、減力用モータ72の出力を減速する減速器73等から構成されている。トルク伝達器71としては、本実施形態では、渦電流を利用して効率良くトルクを伝達するタイプのものが採用されている。図4は、図3に示すトルク伝達器71の構造を示した断面概略図である。

【0028】

トルク伝達器71は、減速器73を貫いて設けられた駆動ロッド711と、駆動ロッド711の先端に形成された駆動フランジ712と、駆動フランジ712と対向して設けられた従動ディスク713とを備えている。

従動ディスク713は、回転ロッド43に固定されている。駆動ロッド711は、回転ロッド43と同軸上に配置されている。駆動フランジ712は、駆動ロッド711の先端に形成された円盤状の部位である。

【0029】

駆動ロッド711の先端は、図4に示すように、駆動フランジ712から少し突出している。一方、従動ディスク713は、駆動フランジ712に対向する面の中央に凹部が形成されており、駆動ロッド711の先端はこの凹部内に位置している。凹部と駆動ロッド711の先端との間には、図4に示すようにベアリング714が設けられている。

尚、駆動フランジ712と従動ディスク713とは、非常に狭い間隔で非接触で対向している。「非常に狭い間隔」とは、例えば、0.2mm〜1mm程度である。間隔が狭くなると、弱い磁石でも足りるというメリットがあるが、回転のための機構の精度や部品の寸法精度に高い精度が要求される欠点がある。また、間隔が広い場合、より強力な磁石を使用することで足りるが、あまり間隔が広くなると、限度以上に強力な磁石を使用しなければならなくなる欠点がある。

【0030】

駆動フランジ712は円環状であり、従動ディスク713は駆動フランジ712とほぼ同じ外径を有している。従動ディスク713の駆動フランジ712への対向面(以下、単に対向面)には、トルク伝達に際して主要な役割を担う複数の磁石715が設けられている。本実施形態では、各磁石715には永久磁石715が採用されている。各磁石715は、直径が5〜30mm程度の小さい円盤状であるが、表面の磁束密度が例えば1.0〜1.5T程度と強力なネオジウム磁石が採用されている。フェライト磁石が採用されることもある。

【0031】

一方、駆動フランジ712の従動ディスク713に対向する面(以下、単に対向面)には、集電プレート716が設けられている。集電プレート716は、銅のような良導体で形成されている。集電プレート716は、駆動フランジ712の対向面に設けられた凹部に嵌め込まれており、対向面と面一となっている。図5は、図4に示す各磁石715と集電プレート716の位置関係について示した斜視概略図である。

【0032】

図5に示すように、各磁石715は、回転ロッド43と同軸の円周上に均等間隔で設けられている。集電プレート716は、円環状の部材であり、同様に回転ロッド43と同軸上である。集電プレート716の幅(内径と外径の差異)は、各磁石715の直径にほぼ等しいか、又は少し大きい。尚、図5では、8個の磁石715が描かれているが、実際にはもっと多くの磁石が配置されている。磁石715の数が多いほど、トルクの伝達効率は増すものの、ある程度の数で効率は飽和してしまうので、それ以上配置しても無駄である。

【0033】

また、図5に示すように、各磁石715は、表側がN極であり裏側がS極であるものの、隣り合うもの同士が互いに逆の磁極になるように配置されている。このため、各磁石715をつなぐように磁束717が発生する。この磁束717は、駆動フランジ712の集電プレート716を貫き、駆動フランジ712の内部を経由して、隣接する磁石715に達している。尚、駆動フランジ712は、純鉄のような透磁率の高い材料で形成されている。

【0034】

また、図4に示すように、従動ディスク713の対向面の周縁には、磁束閉じ込め板718が固定されている。磁束閉じ込め板718は、各磁石715が発生させる磁束が外側(回転ロッド43の中心軸から遠ざかる側)に漏洩するのを防止するためのものである。磁束閉じ込め板718は、アルミのような非磁性体で形成されており、従動ディスク713の対向面の周縁を360度取り囲む円筒状である。尚、磁束閉じ込め板718は、内側に突出する突条を有しており、この突条には磁石715用の開口が多数設けられている。各磁石715は、各開口に嵌め込まれた状態で設けられている。

尚、従動ディスク713は、不図示のベアリングを介して不図示のフレームに取り付けられている。従動ディスク713は、回転ロッド43等とともにフレームに回転可能に支持されている。

【0035】

上述した構成に係る減力手段7の機構部の作用について、以下に説明する。

図3において、コイルスプリング6は連結ワイヤ442を常時一定の力で引っ張っており、固定トルク用ディスク441には、図3に矢印Aで示す向きに一定のトルク(固定トルク)が与えられている。この固定トルクにより、アーム42及びテンションプーリ41に対し矢印Aの向きに揺動する力が与えられており、これにより素線1に一定のテンションが付与される。この状態は、素線1のテンションとコイルスプリング6による固定トルクとが釣り合った状態であり、テンションプーリ41、回転ロッド43、固定トルク用ディスク441等は静止した状態である。

【0036】

この状態で減力用モータ72が動作すると、減力用モータ72の出力は、減速器73を介して駆動ロッド711に伝えられ、駆動ロッド711がある回転数で回転する。これに伴い、駆動フランジ712も回転する。この駆動フランジ712の回転の向きは、固定トルクとは逆向きである。

従動ディスク713は、対向面の各磁石715が駆動フランジ712を吸引している状態ではあるが、完全な磁気結合ではなく、また固定トルクが存在しているので、駆動フランジ712が回転してもこれと一体には回転しない。しかしながら、磁気クラッチと同様に“滑り”が発生し、駆動フランジ712の回転と同じ向きのトルクが従動ディスク713に与えられる。この際のトルクは、固定トルク用モータが与える固定トルクとは逆向きとなるので、以下、「逆向きトルク」と呼ぶ。図3において、逆向きトルクを矢印Bで示す。

【0037】

逆向きトルクの大きさは、駆動フランジ712の回転速度により調整できる。即ち、従動ディスク713の各磁石715に対して駆動フランジ712が回転すると、各磁石715が駆動フランジ712に対して発生させている吸引力は、従動ディスク713を同じ向きに回転させるよう作用する。また、駆動フランジ712に対して従動ディスク713は同様には回転しないので、各磁石715による鎖交磁束数が変化する状態となり、集電プレート716には渦電流が発生する。渦電流は、各磁石715による一次磁束とは別の二次磁束を発生させ、この二次磁束による吸引力も、従動ディスク713を駆動フランジ712に追従して回転させるようトルクを発生させる。

【0038】

一次磁束によるトルク及び二次磁束の量は、駆動フランジ712の回転速度に依存し、駆動フランジ712の回転速度を高くすればするほど、逆向きトルクも大きくなる。したがって、減力用モータ72の出力を調整することで逆向きトルクの大きさを調整することができ、結果的に、固定トルクをどの程度減力するかを調整できることになる。

例えば、各磁石715として表面の磁束密度が1.0〜1.5T程度のものを使用し、駆動フランジ712を170rpm程度の回転速度で回転させると、700g重程度の逆向きトルクを従動ディスク713に与えることができる。駆動フランジ712の回転速度と逆向きトルクとは直線的に比例しており、回転速度を直線的に増加させると逆向きトルクは直線的に増加することが、発明者の実験により確認されている。

【0039】

尚、装置が完全に運転を停止した際にテンションプーリ41の位置を規制するためのストッパ431,432が設けられている。ストッパ431,432は、固定トルク用ディスク441に設けられた停止棒444が当接することでテンションプーリ41の位置を規制するようになっている。装置が完全に運転を停止すると、コイルスプリング6の力が回転ロッド43を介してアーム42に加わるのみとなるが、この際、一方のストッパ431はアーム42を所定のリミット位置で停止させるものとなっている。尚、他方のストッパ432は、これとは反対側の向きへのアーム42の回転を規制するものである。

【0040】

次に、制御系5について説明する。

上述した減力用モータ72に対する制御は、基本的にオープンループのシーケンス制御である。制御系5は、外部からデータを入力する入力部51と、入力されたデータに従ってシーケンスを作成する演算処理部52と、作成されたシーケンスに従って制御信号を出力する出力部53等から構成されている。

【0041】

図6は、減力用モータ72のシーケンス制御について示した概略図である。本実施形態では、少なくとも以下の三つの値が設定値として与えられるようになっている。一つは、素線1に与えるテンションを、設定された最小値にするための出力値(以下、フル出力値)である。もう一つは、装置が稼働を開始した際、フル出力値から出力ゼロにするまでの時間(以下、開始時過渡時間)である。残りの一つは、装置を稼働を停止する際に出力ゼロからフル出力値にするまでの時間(以下、停止時過渡時間)である。

【0042】

本実施形態では、図6に示すように、装置のメインスイッチがオンされると、スタンバイ状態となり、減力用モータ72にはフル出力値が出力されるよう制御信号が出力される。そして、装置の稼働が開始されると、減力用モータ72の出力値は直線的に徐々に減少し、設定された開始時過渡時間が経過した際に出力値がゼロになるよう制御信号が出力される。また、装置が稼働を停止する際には、ゼロから直線的に出力値を増加させ、設定された停止時過渡時間が経過した際に出力値がフル出力値になるよう制御信号が出力される。

【0043】

上記制御におけるフル出力値、開始時経過時間、停止時経過時間の各データは、入力部51から入力され、不図示のメモリに記憶される。演算処理部52は、入力されたデータに従い、上記制御信号を生成する。生成された制御信号は、出力部53から減力用モータ72に送られる。

【0044】

次に、各素線1の走行速度や撚りの速度の制御と上記テンション制御との関係について、再び図6を使用して説明する。

前述したように、実施形態の撚り線機2では、入り口ガイド21の所と出口ガイド23の所で計2回の撚りが行われる。出来上がった撚り線の撚りの密度(単位長さ当たりに何個の撚りが形成されているか)は、各素線1の走行速度(以下、単に走行速度)と回転バウ22の回転速度(以下、撚り回転速度)との相対的な関係により決まる。走行速度が一定のとき、撚り回転速度を上げれば撚りは密になり、下げれば粗になる。撚り回転速度が一定のとき、走行速度を上げれば撚りは粗になり、下げれば密になる。

【0045】

撚りの密度は、製品としての撚り線の仕様値の一つであり、予め定められている。予め定められた撚りの密度を達成するのに最適な走行速度と撚り回転速度とが予め選択され、装置の最適稼働条件として設定される。制御系5は、巻き取り用モータや、回転バウ22を回転させるための撚り回転用モータにも、制御信号を送るようになっている。

【0046】

走行速度についても撚り回転速度についても、装置が定常稼働している際の速度(定常走行速度、定常撚り回転速度)は予め決定され、入力部51から入力される。また、稼働開始から定常走行速度や定常撚り回転速度に達するまでの時間(開始時過渡時間)もそれぞれ予め定められ、入力部51から入力される。さらに、装置の稼働を停止する際に定常走行速度や定常撚り速度をゼロにするまでの時間(停止時過渡時間)もそれぞれ予め定められ、入力部51から入力される。

【0047】

通常は、走行速度や撚り回転速度についての開始時過渡時間及び停止時過渡時間は、前述した減力用モータ72についての開始時過渡時間及び停止時過渡時間と同じである。即ち、図6に示すように、装置の稼働が開始した後、開始時過渡時間が経過して減力用モータ72の出力がゼロになるタイミングと、走行速度や撚り回転速度が定常速度になるタイミングとは同じである。また、装置の稼働停止指令が発せられた後、減力用モータ72の出力がフル出力になるタイミングと、走行速度や撚り回転速度がゼロになるタイミングとは同じである。

【0048】

以上で装置の各部の説明を終了し、装置の全体の動作について説明する。以下の説明は、実施形態の撚り線製造方法の説明でもある。

装置の稼働を開始する際、作業者は、各素線1を撚り線機2にセットする。即ち、作業者は、各送線機3の送り出しボビン31から素線1を引き出し、テンションプーリ41及び送りガイドプーリ32に引っ掛けながら、入り口ガイド21、回転バウ22、出口ガイド23の順に通していき、最終的に巻き取りボビン24に先端を連結する。

【0049】

すべての素線1についてセットが終了すると、装置のメインスイッチを投入する。この結果、減力用モータ72が動作を開始し、フル出力値で駆動フランジ712を回転させる。これにより、トルク伝達器71を介して逆向きのトルクが回転ロッド43に与えられ、アーム42がリミット位置から引き戻され、テンションが所定の最小値となるスタンバイ位置で停止する。

【0050】

この状態で、作業者は、装置の稼働開始指令を入力部51から入力し、装置の稼働を開始させる。前述したように、巻き取り用モータ27が回転を開始し、各素線1の走行速度を徐々に増加させる。同時に、撚り回転モータも動作を開始し、徐々に速度を上げる。また同時に、減力手段7が動作を開始し、逆向きトルクを徐々に増加させる。

【0051】

そして、同一の開始時過渡時間が経過した際には、巻き取り用モータが定常回転速度に達し、走行速度も定常走行速度に達する。同時に撚り回転速度も定常撚り回転速度に達し、同じタイミングで減力用モータ72の出力がゼロになる。これにより、各テンションプーリ41は定常状態の位置に位置し、各素線1には定常値のテンションが与えられる。この定常値のテンションは、前述したように、図2(3)の状態となるよう調整ネジ61を操作することで設定される。

【0052】

装置は、定常走行速度及び定常撚り回転速度で稼働を続け、前述したように撚りが行われて撚り済み線12が次々と巻き取りボビン24に巻き取られていく。所定の長さの撚り済み線12を巻き取る分だけ稼働を続けると、稼働停止指令が発せられる。その後、前述したように、同一の停止時過渡時間をかけて、走行速度及び撚り回転速度がゼロになり、減力用モータ72がフル出力値まで出力を増加させる。これにより、稼働が停止した状態となる。テンションプーリ41は、スタンバイ位置に戻る。尚、装置の運転を完全に停止する場合には、少なくとも各素線1を各テンションプーリ41から取り外し、メインスイッチをオフにする。この結果、テンションプーリ41は、スタンバイ位置からリミット位置に達しストッパ431により停止する。

【0053】

テンションの値のより具体的な例を示すと、例えば直径0.5mm程度の銅線を素線1として使用する場合、1kg重を越えるテンションを与えると素線1は延び(塑性変形)が生じる。したがって、定常稼働の際のテンション値は、1kg重とされる。

尚、上記動作において、撚り回転は、走行速度が定常走行速度に達した後に行われる場合もある。即ち、稼働を開始した最初は、各素線を束ねて送るのみとし、各素線の走行速度が定常走行速度に達したのを確認してから回転バウ22の回転を開始する場合もある。

【0054】

上述した構成及び動作に係る実施形態の撚り線製造システムでは、コイルスプリング6よりなる弾性体で固定トルクが与えられている状態で、装置の稼働開始時及び稼働停止時のみ、減力手段7を漸次的に動作させ、テンションを徐々に増加させたり徐々に減少させたりしている。装置が定常稼働の状態では、弾性体による固定トルクが与えられるのみである。弾性体の復元力は、一般的に温度依存性が無い。したがって、熱帯地域や寒帯地域など、世界のどの地域で装置が使用されたとしても、特に細かな調整をすることなく一定の安定した定常テンションを与えることができる。

【0055】

特に、装置が定常稼働している状態では、テンション制御のために力を発生させているのは、実質的に弾性体のみである。したがって、従来のように機構部分の要素が熱により短期間に寿命になったり熱的損傷を受けたりする問題もない。モータを常時動作させて制御しながら定常テンションを与える構成では、炭酸ガスを放出するエネルギー消費を常時行っていることになるが、上記弾性体による定常テンションでは、このようなエネルギー消費はなく、地球環境への配慮の点からも好適である。

【0056】

さらに、装置の稼働開始時及び稼働停止時には、減力手段7により徐々にテンションを増加させたり減少させたりするが、この制御も、逆向きトルク用モータの出力を徐々に増加させたり直線的に減少させたりするのみであるので、信号処理が簡易である。このため、信号処理部の構成が複雑になったり、制御の応答性が悪くなったりする問題はない。また、制御もオープンループの制御で足りるので、制御系5全体の構成が複雑になる問題もない。

【0057】

また、減力手段7におけるトルク伝達器71として、磁石715を利用した非接触型の構成を採用しているので、熱による摩耗や熱的損傷の問題はここでも回避されている。また、渦電流による二次磁束を利用してトルクの伝達を行っているので、効率が良く、減力用モータ72のエネルギー効率が高くなっている。そして、集電プレート716が設けられているので、二次磁束の発生の効率が高くなっており、この点でもトルク伝達の効率が増している。

但し、磁石715を利用した非接触型のトルク伝達器71を使用することは本願発明の必須条件ではない。前掲の公報と同じようにパウダークラッチを使用してもよく、その他のトルク伝達器を使用しても良い。尚、非接触型のトルク伝達器を使用する場合、対向する第一第二の部材の双方に磁石が設けられていて互いに吸引する構成であっても良い。

【0058】

また、上記実施形態の構成は、より細い素線を使用した場合でも高い生産性で撚り線の製造が行えるという顕著な意義を有する。以下、この点について説明する。

撚り線製造システムにおいて、生産性を決定する最も基本的な要素は、素線1の走行速度であり、生産性を高めるには走行速度を高くする必要がある。回転バウ22の回転速度は、どの程度の密度で撚りを形成するか(単位長さ当たりにどの程度の回数撚るべきか)による。撚りの密度は、製品の仕様として予め定められている。一般的には、生産性を高くすべく走行速度を高めた場合、必要な撚りの密度を得るため、回転バウ22の回転も速くする必要がある。

【0059】

一方、走行速度が高くなると、一般的には素線1に付与するテンションを大きくする必要がある。走行速度が高くなると、上記の通り、必要な撚りの密度を得るためには回転バウ22の回転速度高くなる。素線1は回転バウ22の通しガイド221を通過する際、前述したように遠心力によって外側に膨らもうとするが、高品位の撚り線を得るには、この膨らみをテンション付与によって抑える必要がある。回転バウ22の回転速度が高くなると、素線1に加わる遠心力も大きくなるから、より大きなテンションを付与して膨らみを抑える必要がある。したがって、走行速度を高くする場合、付与するテンションも大きくする必要がある。

【0060】

前述した定常稼働の際のテンションの主な部分は、稼働中にテンションプーリ41によって常に与えられているテンションであり、この意味からバックグラウンドテンションと呼ばれる(以下、バックテンション略す)。生産性を高めるには、走行速度を高くする必要があり、結果的にバックテンションの設定値も大きくする必要がある。

しかしながら、バックテンションを大きくするには、素線1の耐力の点で限界がある。あまり大きなバックテンションを与えると、素線1に延びのような塑性変形が生じたり、素線1が破断してしまったりする。塑性変形や断線に至る際の臨界的なテンションを、以下、限界テンションと呼ぶ。太い素線1を使用する場合には、実用上の最も高い速度で素線1を走行させても塑性変形や断線が生じることは少なく、バックテンションの値は、専らモータ等の回転系の性能等の観点から決定されることが多い。しかしながら、電子機器や精密機器で使用される電線のようにごく細い素線1を撚り合わせて得られる撚り線の場合、限界テンションが小さいため、走行速度は限界テンションよって制限されてしまう。

【0061】

この場合、生産性との関係で特に課題となるのは、稼働開始時の塑性変形や断線を避けるため、バックテンションを限界テンションよりかなり小さく設定しなければならない点である。以下、この点について図7を使用して説明する。図7は、従来及び実施形態の撚り線製造システムにおけるバックテンションと実際のテンションとの関係について示した図である。図7の(1)が従来のもの、(2)が実施形態のものである。

【0062】

図7において、バックテンションが実線で示されている。このバックテンションは、テンションプーリ41が素線1を引っ張ることで与えられている。また、図7には、素線1に与えられる実際のテンションが破線で示されている。定常稼働の状態では、実際のテンションはバックテンションよりも僅かに大きい。この大きい分は、巻き取りボビン24が巻き取りのために素線を引っ張っている分である。バックテンションの値は、実際のテンションが限界テンションよりも十分に小さくなるように設定される。

【0063】

図7(1)に示すように、従来の撚り線製造システムでは、バックテンションは基本的に装置の稼働中は常に一定である。そして、前掲の公報のように、必要に応じて回転バウの回転速度に応じて制御される。バックテンションが一定であっても、素線に与えられる実際のテンションも常に一定という訳ではない。即ち、図7(1)に示すように、稼働開始の際には素線1に大きなテンションがかかる。これは、素線1が速度ゼロから走行をスタートするためであり、巻き取りボビン24が最初は大きな力で素線を引っ張るからである。つまり、テンションプーリ41が素線1を引っ張ってテンションをかけている状態から素線の走行がスタートするので、初期のテンションはバックテンションよりもかなり大きくなってしまう。走行がスタートした後に走行速度が定常走行速度に近づくにつれて実際のテンションは小さくなっていき、定常走行速度に達すると実際のテンションはバックテンションから僅かに大きい値で安定する。

【0064】

ここで、限界テンションが小さい(即ち、弱い)素線1を使用する場合、図7(1)に示すように、バックテンションを限界テンションよりも小さくしていても、走行をスタートさせる際に実際にかかるテンションは限界テンションを越えてしまうことがある。この場合、素線1に塑性変形又は破断が生じてしまうので、図7(1)に示すように、バックテンションを設定値を小さくし、スタート時に素線1に実際にかかるテンションが限界テンションより小さくなるようにすることが行われている。

バックテンションの設定値を小さくするということは、巻き取りの速度を低くするということである。即ち、生産性が低くなることを意味する。つまり、限界テンションが小さい素線1の場合、塑性変形や断線を避けるため、生産性を犠牲にしてバックテンションの設定値を下げざるを得なくなっている。

【0065】

一方、実施形態の撚り線製造システムの場合、このような犠牲は実質的に無い。即ち、前述したように、実施形態では、開始時過渡時間において減力手段7を動作させ、固定トルクを減力している。したがって、実施形態においては、図7(2)に示すように、開始時過渡時間においてバックテンションは最小値から徐々に増加し、開始時過渡時間経過時に定常値となって安定する。したがって、開始時過渡時間に素線1に実際にかかるテンションは、限界テンションよりも小さくなり、塑性変形や断線は発生しない。別の言い方をすれば、バックテンションの初期値は、稼働開始時に素線1に実際にかかるテンションが限界テンションから十分小さくなるように設定される。この初期値は、前述した説明から明らかなように、調整ネジ61による調整と減力用モータ72のフル出力値によって、適宜設定される。尚、初期値はゼロ(即ち、初期状態においてテンションをかけない状態)とする場合もある。

【0066】

上記説明から解るように、実施形態の構成によれば、定常稼働の際のバックテンションは、限界テンションから“保険“の意味のマージンだけ小さくすれば足りる。細い素線1を使用する場合も、従来のようにバックテンションを小さくして生産性を犠牲にする必要はない。このため、細い素線1の場合のに高い生産性で撚り線を製造することができる。

上記実施形態においては弾性体はコイルスプリング6であったが、これは一例であり、板バネのような他の弾性体を用いても本願発明は実施可能である。

尚、上述した実施形態の撚り線製造システム及び撚り線製造方法は、電線製造用に限定される訳ではなく、原理的には他の用途の撚り線を製造する際にも用いることができる。

【図面の簡単な説明】

【0067】

【図1】本願発明の実施形態に係る撚り線製造システムの正面概略図である。

【図2】テンション制御の必要性について説明した正面概略図である。

【図3】テンション付与機構4の斜視概略図である。

【図4】図3に示すトルク伝達器71の構造を示した断面概略図である。

【図5】図4に示す各磁石715と集電プレート716の位置関係について示した斜視概略図である。

【図6】減力用モータ72のシーケンス制御について示した概略図である。

【図7】従来及び実施形態の撚り線製造システムにおけるバックテンションと実際のテンションとの関係について示した図である。

【符号の説明】

【0068】

1 素線

2 撚り線機

21 入り口ガイド

22 回転バウ

23 出口ガイド

24 巻き取りボビン

3 送線機

31 送り出しボビン

4 テンション付与機構

41 テンションプーリ

5 制御系

51 入力部

52 演算処理部

53 出力部

6 コイルスプリング

61 調整ネジ

7 減力手段

71 トルク伝達器

72 減力用モータ

【技術分野】

【0001】

本願の発明は、複数の素線を束ねて撚り合わせる撚り線製造システム及び撚り線製造方法に関するものである。

【背景技術】

【0002】

例えば現在使用されている殆どの電線は、複数の素線を束ねて撚り合わせることで製造されている。太い一本の電線よりも、複数の細い電線を束ねて撚ったものを使用した方が、強度が向上し、また柔軟性も付与できるからである。このような撚り線を製造する撚り線製造システムは、複数の素線を束ねて撚り合わせる撚り線機(ツイストバンチャー,Twist Bucher)を使用している。

【特許文献1】特開2000−265382号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

撚り線製造においては、特開2000−265382号公報に教示されているように、撚り線の仕上がり状態を均一にして品質の良い撚り線を得るため、撚り合わせる際に各素線に適切なテンションを与えることが必要になっている。この公報によれば、撚り線機の回転数を検出し、検出値に応じた適切なテンション値を算出して各素線に与えるとしている。

しかしながら、その時々の撚り線機の回転数に応じて適切なテンション値の算出するための演算処理は複雑になり易く、演算部を構成するためのコストが上昇したり、制御の応答性が悪くなったりする問題がある。

【0004】

また、同公報では、テンションプーリを先端に取り付けたアームに対し、パウダークラッチを介してトルクモータを連結した構造となっている。大きなテンションを与える場合には、パウダークラッチをつなげてトルクモータのトルクを伝達させ、小さなテンションを与える場合には、パウダークラッチを少し切った状態とし、トルクモータの発生トルクを弱くしながら伝達する。即ち、常時トルクモータ及びパウダークラッチを動作させておき、パウダークラッチの接続−切断の程度を制御することで、付与するテンションの強弱を制御している。

【0005】

しかしながら、この方法では、装置が定常稼働している際に回転バウは最も高速で回転し、したがって最も大きなテンションを各素線に与える必要がある。同公報の技術では、定常稼働の状態の際にトルクモータ及びパウダークラッチに最も大きな負荷がかかる構成となっている。このような構成であると、トルクモータ及びパウダークラッチの負荷ロス(エネルギー消費)が大きく、ランニングコストを高くする要因となっている。また、消費電力が大きいことは、地球環境保護の点からも問題である。

【0006】

特に問題なのは、装置が比較的温度の高い場所で使用される場合である。生産拠点の海外移転に伴い、撚り線機も海外で使用されることが多くなっており、赤道付近の温度の高い国に使用されることも多くなってきている。このように高温の環境で使用されると、トルクモータ及びパウダークラッチが高負荷の状態で長い時間使用されるため、短期間に摩耗して寿命に達したり、熱的な損傷を受けて寿命前に使用不能になってしまったりする問題がある。

尚、同公報では、定常稼働している際には、撚り線機の回転数の値がフィードバックされてテンションプーリの位置が制御されている。このようなクローズドループの制御系は、構成が複雑になり易く、十分な位置精度と応答性を確保するのが難しい。

【0007】

本願発明は、このような課題を解決するために為されたものであり、各素線に対して最適なテンションを与える制御を行う撚り線製造において、複雑な演算処理を不要にし、また機構部分の要素が熱による短寿命化したり熱的損傷を受けたりすることが無いようにする意義を有するものである。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本願の請求項1記載の発明は、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際の各素線にテンションを付与するテンション付与機構が設けられており、

テンション付与機構は、各素線を一定の力で引っ張る弾性体と、弾性体による力を減少させて各素線に与えられるテンションを調整する減力手段と、を含んでおり、

減力手段には、減力の大きさを制御する制御系が設けられており、

制御系は、各素線が定常走行速度で送られている際には減力手段による減力をゼロとし、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする制御を行うものであるという構成を有する。

また、上記課題を解決するため、請求項2記載の発明は、前記請求項1の構成において、前記制御系は、稼働停止時に各素線の走行速度が定常走行速度からゼロに減少される際には、前記減力をゼロから徐々に増加させて最大とする制御を行うものであるという構成を有する。

また、上記課題を解決するため、請求項3記載の発明は、前記請求項1又は2の構成において、前記テンション付与機構は、撚り線機に送られる各素線が引っ掛けられるテンションローラと、テンションローラを一端に固定したアームと、アームの他端に固定された回転ロッドとを含んでおり、

前記減力手段は、減力用モータと、減力用モータが発生させたトルクを回転ロッドに伝えるトルク伝達器とを有しており、

トルク伝達器は、減力用モータによって回転駆動される第一の部材と、第一の部材と非接触で対向しているとともに回転ロッドに固定された第二の部材とを備えており、

第一の部材及び第二の部材のいずれか一方には磁石が設けられていて他方の部材は磁性体で形成されており、

トルク伝達器は、減力用モータにより第一の部材が回転した際、磁石が発生する一次磁束と当該一次磁束が発生させる渦電流による二次磁束とにより、第一第二の部材を互いに吸引させてトルクを伝達するものであるという構成を有する。

また、上記課題を解決するため、請求項4記載の発明は、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを各素線に付与するバックテンション付与機構と、バックテンション付与機構により付与されるテンションの大きさを制御する制御系とが設けられており、

制御系は、各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与えるようバックテンション付与機構を制御し、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止するようバックテンション付与機構を制御するものであるという構成を有する。

また、上記課題を解決するため、請求項5記載の発明は、複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

各素線が定常走行速度で撚り線機に送られている際には、弾性体によって一定のテンションを各素線に与え、

稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、弾性体による力を減少させた状態で各素線に与える方法であり、

弾性体による力の減力を、各素線の走行が開始される際に最も大きく、その後徐々に小さくし、定常走行速度に達する際に減力をゼロとするという構成を有する。

また、上記課題を解決するため、請求項6記載の発明は、複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを素線に付与する方法であり、

各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与え、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止するという構成を有する。

【発明の効果】

【0009】

以下に説明する通り、本願の請求項1記載の発明によれば、熱帯地域や寒帯地域など、世界のどの地域で装置が使用されたとしても、特に細かな調整をすることなく安定した定常テンションを与えることができる。また、従来のように機構部分の要素が熱により短期間に寿命になったり熱的損傷を受けたりする問題もない。さらに、エネルギー消費が少なくなるため地球環境への配慮の点からも好適である。

また、請求項2記載の発明によれば、上記効果に加え、信号処理部の構成が複雑になったり、制御の応答性が悪くなったりする問題がない。

また、請求項3記載の発明によれば、上記効果に加え、減力手段におけるトルク伝達に磁石を利用した非接触型のトルク伝達器を採用しているので、熱による摩耗や熱的損傷の問題がさらに回避される。

また、請求項4又は5記載の発明によれば、上記効果に加え、細い素線を使用する場合にも、従来のようにバックテンションを小さくして生産性を犠牲にする必要はない。このため、高い生産性で撚り線を製造することができる。

【発明を実施するための最良の形態】

【0010】

次に、本願発明を実施するための最良の形態(以下、実施形態)について説明する。

図1は、本願発明の実施形態に係る撚り線製造システムの正面概略図である。図1に示す撚り線製造システムは、複数の素線1を束ねて撚り合わせる撚り線機2と、撚り線機2に各素線1を送り出して供給する各送線機3とを備えている。

【0011】

送線機3は、図1では二つのみが示されているが、束ねる素線1の本数だけ設けられる。各送線機3は、素線1に対し所定のテンションを与えながら撚り線機2に素線1を供給するようになっている。尚、束ねられる素線1自体が撚り線になっている場合もある。即ち、複数の素線を寄り合わせたものを複数本用意し、さらに撚り合わせる場合もある。

各送線機3は、素線1が巻かれた送り出しボビン31と、送り出された素線1をガイドする送りガイドプーリ32と、送り出された素線1に対して所定のテンションを与えるテンションプーリ41を含むテンション付与機構4とを備えている。また、テンション付与機構4には、各素線1に与えるテンションの大きさの制御を行う制御系(図1中不図示)が設けられている。

【0012】

撚り線機2は、各素線1を束ねる位置に設けられた入り口ガイド21と、入り口ガイド21で束ねられた素線(以下、束ね線と呼ぶ)11を撚るための回転バウ22と、回転バウ22で撚られた素線(以下、撚り済み線)12が送り出される出口ガイド23とを備えている。尚、撚り線機2は、撚り済み線12を巻き取って回収する機能も備えており、出口ガイド23から送り出された撚り済み線12を巻き取る巻き取りボビン24と、巻き取りボビン24を駆動する巻き取り用モータ27等を備えている。

【0013】

回転バウ22は、バウ(bow,弓)状の部材であり、不図示の回転機構により回転するようになっている。回転機構による回転軸は、この実施形態では水平方向となっている。回転バウ22は、図1に示すように、水平な回転軸に対して直角な方向に撓んだような形状を有している。

回転バウ22は、その弓状に曲がった形状に沿って束ね線11を通してガイドする通しガイド(図1中不図示)を有している。通しガイドは、回転バウ22が延びる方向に沿って一定間隔で多数設けられている。

【0014】

このような回転バウ22は、一端が入り口ガイド21付近に位置し、他端が出口ガイド23付近に位置している。入り口ガイド21で束ねられた束ね線11となった素線1は、回転バウ22の各通しガイドに挿通された後、出口ガイド23に達するようになっている。

尚、入り口ガイド21は、筒状であって内部に各素線1が挿通されるようになっている。また、出口ガイド23も筒状であり、内部に撚り済み線12が挿通されるようになっている。入り口ガイド21と出口ガイド23は、同一の水平な線上にあり、この線上に回転バウ22の回転軸が位置している。

【0015】

入り口ガイド21には、束ねプーリ25が設けられている。束ねプーリ25は、回転バウ22の回転軸に対して直角な水平方向の軸の周りに従動するプーリである。一方、出口ガイド23には、撚りプーリ26が設けられている。撚りプーリ26も、回転軸に対して直角な水平方向の軸の周りに従動するプーリである。

【0016】

回転バウ22は、不図示の回転機構により回転した際、樽を横にしたような空間領域を仕切るような状態となる。巻き取りボビン24は、図1に示すように、この空間領域内に配置されている。巻き取りボビン24には、巻き取り用モータ27が設けられている。この実施形態では、巻き取り用モータ27は、回転バウ22の回転軸に対して垂直で且つ水平な方向の回転軸の周りに巻き取りボビン24を回転させることで巻き取りを行うようになっている。

尚、巻き取りボビン24と撚りプーリ26との間には、トラバースガイドローラ28が設けられている。トラバースガイドローラ28は、撚り済み線12が巻き取りボビン24に進入する際の位置を周期的に変化させ、巻き取りボビン24における巻き取り状態の偏りを無くすためのものである。

【0017】

図1に示す撚り線製造システムにおいて、所定量の素線1が巻かれた各送り出しボビン31が各送線機3に搭載される。そして、各送り出しボビン31から手動作にて素線1が引き出され束ね合わされ、入り口ガイド21に挿通されながら、束ねプーリ25に引っ掛けられ、回転バウ22に装着される。即ち、束ね線11は、通しガイドに順次挿通されながら回転バウ22に沿って出口ガイド23の位置まで引き出される。そして、束ね線11は、出口ガイド23に挿通され、撚りプーリ26に引っ掛けられ、先端が巻き取りボビン24に固定される。この状態で、装置の稼働準備は終了である。この状態で各モータを動作させることで、装置が稼働し、撚り済み線12が巻き取りボビン24に巻き取られていく。

【0018】

即ち、巻き取り用モータ27が回転すると、各送線機3の送り出しボビン31から素線1が引っ張り出される。各素線1は、束ねプーリ25の位置で束ねられ、回転バウ22に沿って進み、撚りプーリ26を経て巻き取りボビン24に達して巻き取られる。この際、回転機構が回転バウ22を回転させているため、束ね線11は2回撚られることになる。即ち、束ね線11は、束ねプーリ25のところでは回転しないのに対し、回転バウ22の回転に伴って回転するため、この部分でまず最初に撚りが行われる。また、回転バウ22とともに回転しながら束ね線11が進んでいくのに対し、撚りプーリ26のところでは束ね線11の回転は規制される(回転しない)。したがって、ここでもう一度撚りが行われる。このように2回撚りを行う撚り線機は、ダブルツイストバンチャー(Double Twist Buncher)と呼ばれる。

【0019】

上述した撚り線製造システムにおいて、素線1を束ねて撚りを掛ける際には各素線1には適切なテンションを与える必要がある。以下、この点について図2を使用して説明する。図2は、テンション制御の必要性について説明した正面概略図である。

図2には、装置が稼働している際の回転バウ22と束ね線11とが概略的に示されている。図2に示すように、回転バウ22は、中空の部材であり、内部に通しガイド221が形成されている。通しガイド221は、内側に突出して対向する一対の突起から成っている。通しガイド221は、回転バウ22の長手方向に沿って一定間隔で多数設けられている。また、各通しガイド221と通しガイド221との間の位置には、回転バウ22の全体の重さを軽くするための開口222が形成されている。

【0020】

装置の稼働中には、束ね線11は回転バウ22とともに回転するから、束ね線11には遠心力が働く。この際、テンションが少ないと、遠心力による影響が大きくなり、図2(1)に示すように束ね線11は各通しガイド221の間の開口222から外側にはみ出るように撓んでしまう。この場合、束ね線11は、各通しガイド221の外側の突起の縁に擦れながら進むことになり、束ね線11が摩耗したり損傷したりすることがある。また、束ね線11が各通しガイド221に引っ掛かってしまうため、巻き取りボビン24で引っ張っても巻き取れず、過剰な力が加わって束ね線11が切れてしまうこともある。

【0021】

また、逆にテンションが大きすぎると、相対的に遠心力の影響が小さくなるため、束ね線11は、図2(2)に示すように、各通しガイド221の内側(回転軸寄り)の突起の縁に擦れながら進むことになる。この場合も、束ね線11に摩耗や損傷が生じ易くなる。

理想的には、図2(3)に示すように、束ね線11が各通しガイド221のどの縁にも接触せずに進んでいくことが望ましい。この図2(3)のような状態を実現するため(又はそれに近い状態にするため)、テンション制御が行われている。

【0022】

テンション制御は、図2(3)の状態になるようなテンションの大きさを予め実験的に求め、その状態が再現されるように制御系を動作させることで行われる。ただ、図2(3)の状態となるテンションの大きさは、常に一定という訳ではない。即ち、巻き取りボビン24による巻き取りの速度(束ね線11の走行速度)や回転バウ22の回転速度に応じて、必要なテンションの大きさが変化する。

【0023】

上記のような必要性のため、実施形態の撚り線製造システムは、各素線1にテンションを付与するテンション付与機構4を備えている。テンション付与機構4には、付与するテンションの大きさを制御する制御系5が設けられている。テンション付与機構4は、テンションを増加させる向きに各テンションプーリ41に弾性力を作用させる弾性体を備えている。そして、弾性体の弾性力に抗してテンションを減少させる向きに各テンションプーリ41に力を作用させる減力手段7が設けられており、制御系5は減力手段7の減力の大きさを制御することが可能となっている。

【0024】

まず、テンション付与機構4の構成について、図3を使用して説明する。図3は、テンション付与機構4の斜視概略図である。図3に示すように、テンションプーリ41はアーム42の一端に固定されている。アーム42の他端は、回転ロッド43の一端に固定されている。回転ロッド43は、水平な姿勢である。アーム42は、回転ロッド43の一端から上方に延びており、その先端にテンションプーリ41が回転可能に固定されている。テンションプーリ41は、回転ロッド43が回転すると回転ロッド43の中心軸の周りに所定角度範囲内で回転(揺動)するようになっている。

【0025】

回転ロッド43の他端には、弾性体による固定トルクを導入する固定トルク導入部44と、減力手段7による減力トルクを導入する減力トルク導入部45とが設けられている。尚、図3において、減力トルク導入部45は、構造の理解を容易にするため、一部、破断された状態で図示されている。

弾性体としては、図3に示すようにコイルスプリング6が採用されている。コイルスプリング6は、中心軸が垂直となる姿勢で設けられている。コイルスプリング6は、固定枠60に固定されている。

コイルスプリング6の下端には、調整ネジ61が設けられている。調整ネジ61は、固定枠60の下端に螺合しており、コイルスプリング6の下端を引っ張ることでコイルスプリング6の引っ張り力を調整するものとなっている。この調整ネジ61を操作することで、上述した図2(3)の状態となるようテンションが調整される。

【0026】

固定トルク導入部44は、回転ロッド43の他端に連結された固定トルク用ディスク441と、固定トルク用ディスク441とコイルスプリング6とをつないで架設された連結ワイヤ442とから主に構成されている。固定トルク用ディスク441は、回転ロッド43と同軸上に設けられている。固定トルク用ディスク441の周面には、溝が形成されており、その溝に連結ワイヤ442が架設されている。連結ワイヤ442の一端は、固定トルク用ディスク441に設けられた固定部に固定されている。連結ワイヤ442の他端は、コイルスプリング6の上端に連結されている。尚、連結ワイヤ442は、ガイドプーリ443に引っ掛けられている。

【0027】

減力手段7は、減力トルク導入部45に設けられたトルク伝達器71と、トルク伝達器71を介して伝えるトルクを発生させる減力用モータ72と、減力用モータ72の出力を減速する減速器73等から構成されている。トルク伝達器71としては、本実施形態では、渦電流を利用して効率良くトルクを伝達するタイプのものが採用されている。図4は、図3に示すトルク伝達器71の構造を示した断面概略図である。

【0028】

トルク伝達器71は、減速器73を貫いて設けられた駆動ロッド711と、駆動ロッド711の先端に形成された駆動フランジ712と、駆動フランジ712と対向して設けられた従動ディスク713とを備えている。

従動ディスク713は、回転ロッド43に固定されている。駆動ロッド711は、回転ロッド43と同軸上に配置されている。駆動フランジ712は、駆動ロッド711の先端に形成された円盤状の部位である。

【0029】

駆動ロッド711の先端は、図4に示すように、駆動フランジ712から少し突出している。一方、従動ディスク713は、駆動フランジ712に対向する面の中央に凹部が形成されており、駆動ロッド711の先端はこの凹部内に位置している。凹部と駆動ロッド711の先端との間には、図4に示すようにベアリング714が設けられている。

尚、駆動フランジ712と従動ディスク713とは、非常に狭い間隔で非接触で対向している。「非常に狭い間隔」とは、例えば、0.2mm〜1mm程度である。間隔が狭くなると、弱い磁石でも足りるというメリットがあるが、回転のための機構の精度や部品の寸法精度に高い精度が要求される欠点がある。また、間隔が広い場合、より強力な磁石を使用することで足りるが、あまり間隔が広くなると、限度以上に強力な磁石を使用しなければならなくなる欠点がある。

【0030】

駆動フランジ712は円環状であり、従動ディスク713は駆動フランジ712とほぼ同じ外径を有している。従動ディスク713の駆動フランジ712への対向面(以下、単に対向面)には、トルク伝達に際して主要な役割を担う複数の磁石715が設けられている。本実施形態では、各磁石715には永久磁石715が採用されている。各磁石715は、直径が5〜30mm程度の小さい円盤状であるが、表面の磁束密度が例えば1.0〜1.5T程度と強力なネオジウム磁石が採用されている。フェライト磁石が採用されることもある。

【0031】

一方、駆動フランジ712の従動ディスク713に対向する面(以下、単に対向面)には、集電プレート716が設けられている。集電プレート716は、銅のような良導体で形成されている。集電プレート716は、駆動フランジ712の対向面に設けられた凹部に嵌め込まれており、対向面と面一となっている。図5は、図4に示す各磁石715と集電プレート716の位置関係について示した斜視概略図である。

【0032】

図5に示すように、各磁石715は、回転ロッド43と同軸の円周上に均等間隔で設けられている。集電プレート716は、円環状の部材であり、同様に回転ロッド43と同軸上である。集電プレート716の幅(内径と外径の差異)は、各磁石715の直径にほぼ等しいか、又は少し大きい。尚、図5では、8個の磁石715が描かれているが、実際にはもっと多くの磁石が配置されている。磁石715の数が多いほど、トルクの伝達効率は増すものの、ある程度の数で効率は飽和してしまうので、それ以上配置しても無駄である。

【0033】

また、図5に示すように、各磁石715は、表側がN極であり裏側がS極であるものの、隣り合うもの同士が互いに逆の磁極になるように配置されている。このため、各磁石715をつなぐように磁束717が発生する。この磁束717は、駆動フランジ712の集電プレート716を貫き、駆動フランジ712の内部を経由して、隣接する磁石715に達している。尚、駆動フランジ712は、純鉄のような透磁率の高い材料で形成されている。

【0034】

また、図4に示すように、従動ディスク713の対向面の周縁には、磁束閉じ込め板718が固定されている。磁束閉じ込め板718は、各磁石715が発生させる磁束が外側(回転ロッド43の中心軸から遠ざかる側)に漏洩するのを防止するためのものである。磁束閉じ込め板718は、アルミのような非磁性体で形成されており、従動ディスク713の対向面の周縁を360度取り囲む円筒状である。尚、磁束閉じ込め板718は、内側に突出する突条を有しており、この突条には磁石715用の開口が多数設けられている。各磁石715は、各開口に嵌め込まれた状態で設けられている。

尚、従動ディスク713は、不図示のベアリングを介して不図示のフレームに取り付けられている。従動ディスク713は、回転ロッド43等とともにフレームに回転可能に支持されている。

【0035】

上述した構成に係る減力手段7の機構部の作用について、以下に説明する。

図3において、コイルスプリング6は連結ワイヤ442を常時一定の力で引っ張っており、固定トルク用ディスク441には、図3に矢印Aで示す向きに一定のトルク(固定トルク)が与えられている。この固定トルクにより、アーム42及びテンションプーリ41に対し矢印Aの向きに揺動する力が与えられており、これにより素線1に一定のテンションが付与される。この状態は、素線1のテンションとコイルスプリング6による固定トルクとが釣り合った状態であり、テンションプーリ41、回転ロッド43、固定トルク用ディスク441等は静止した状態である。

【0036】

この状態で減力用モータ72が動作すると、減力用モータ72の出力は、減速器73を介して駆動ロッド711に伝えられ、駆動ロッド711がある回転数で回転する。これに伴い、駆動フランジ712も回転する。この駆動フランジ712の回転の向きは、固定トルクとは逆向きである。

従動ディスク713は、対向面の各磁石715が駆動フランジ712を吸引している状態ではあるが、完全な磁気結合ではなく、また固定トルクが存在しているので、駆動フランジ712が回転してもこれと一体には回転しない。しかしながら、磁気クラッチと同様に“滑り”が発生し、駆動フランジ712の回転と同じ向きのトルクが従動ディスク713に与えられる。この際のトルクは、固定トルク用モータが与える固定トルクとは逆向きとなるので、以下、「逆向きトルク」と呼ぶ。図3において、逆向きトルクを矢印Bで示す。

【0037】

逆向きトルクの大きさは、駆動フランジ712の回転速度により調整できる。即ち、従動ディスク713の各磁石715に対して駆動フランジ712が回転すると、各磁石715が駆動フランジ712に対して発生させている吸引力は、従動ディスク713を同じ向きに回転させるよう作用する。また、駆動フランジ712に対して従動ディスク713は同様には回転しないので、各磁石715による鎖交磁束数が変化する状態となり、集電プレート716には渦電流が発生する。渦電流は、各磁石715による一次磁束とは別の二次磁束を発生させ、この二次磁束による吸引力も、従動ディスク713を駆動フランジ712に追従して回転させるようトルクを発生させる。

【0038】

一次磁束によるトルク及び二次磁束の量は、駆動フランジ712の回転速度に依存し、駆動フランジ712の回転速度を高くすればするほど、逆向きトルクも大きくなる。したがって、減力用モータ72の出力を調整することで逆向きトルクの大きさを調整することができ、結果的に、固定トルクをどの程度減力するかを調整できることになる。

例えば、各磁石715として表面の磁束密度が1.0〜1.5T程度のものを使用し、駆動フランジ712を170rpm程度の回転速度で回転させると、700g重程度の逆向きトルクを従動ディスク713に与えることができる。駆動フランジ712の回転速度と逆向きトルクとは直線的に比例しており、回転速度を直線的に増加させると逆向きトルクは直線的に増加することが、発明者の実験により確認されている。

【0039】

尚、装置が完全に運転を停止した際にテンションプーリ41の位置を規制するためのストッパ431,432が設けられている。ストッパ431,432は、固定トルク用ディスク441に設けられた停止棒444が当接することでテンションプーリ41の位置を規制するようになっている。装置が完全に運転を停止すると、コイルスプリング6の力が回転ロッド43を介してアーム42に加わるのみとなるが、この際、一方のストッパ431はアーム42を所定のリミット位置で停止させるものとなっている。尚、他方のストッパ432は、これとは反対側の向きへのアーム42の回転を規制するものである。

【0040】

次に、制御系5について説明する。

上述した減力用モータ72に対する制御は、基本的にオープンループのシーケンス制御である。制御系5は、外部からデータを入力する入力部51と、入力されたデータに従ってシーケンスを作成する演算処理部52と、作成されたシーケンスに従って制御信号を出力する出力部53等から構成されている。

【0041】

図6は、減力用モータ72のシーケンス制御について示した概略図である。本実施形態では、少なくとも以下の三つの値が設定値として与えられるようになっている。一つは、素線1に与えるテンションを、設定された最小値にするための出力値(以下、フル出力値)である。もう一つは、装置が稼働を開始した際、フル出力値から出力ゼロにするまでの時間(以下、開始時過渡時間)である。残りの一つは、装置を稼働を停止する際に出力ゼロからフル出力値にするまでの時間(以下、停止時過渡時間)である。

【0042】

本実施形態では、図6に示すように、装置のメインスイッチがオンされると、スタンバイ状態となり、減力用モータ72にはフル出力値が出力されるよう制御信号が出力される。そして、装置の稼働が開始されると、減力用モータ72の出力値は直線的に徐々に減少し、設定された開始時過渡時間が経過した際に出力値がゼロになるよう制御信号が出力される。また、装置が稼働を停止する際には、ゼロから直線的に出力値を増加させ、設定された停止時過渡時間が経過した際に出力値がフル出力値になるよう制御信号が出力される。

【0043】

上記制御におけるフル出力値、開始時経過時間、停止時経過時間の各データは、入力部51から入力され、不図示のメモリに記憶される。演算処理部52は、入力されたデータに従い、上記制御信号を生成する。生成された制御信号は、出力部53から減力用モータ72に送られる。

【0044】

次に、各素線1の走行速度や撚りの速度の制御と上記テンション制御との関係について、再び図6を使用して説明する。

前述したように、実施形態の撚り線機2では、入り口ガイド21の所と出口ガイド23の所で計2回の撚りが行われる。出来上がった撚り線の撚りの密度(単位長さ当たりに何個の撚りが形成されているか)は、各素線1の走行速度(以下、単に走行速度)と回転バウ22の回転速度(以下、撚り回転速度)との相対的な関係により決まる。走行速度が一定のとき、撚り回転速度を上げれば撚りは密になり、下げれば粗になる。撚り回転速度が一定のとき、走行速度を上げれば撚りは粗になり、下げれば密になる。

【0045】

撚りの密度は、製品としての撚り線の仕様値の一つであり、予め定められている。予め定められた撚りの密度を達成するのに最適な走行速度と撚り回転速度とが予め選択され、装置の最適稼働条件として設定される。制御系5は、巻き取り用モータや、回転バウ22を回転させるための撚り回転用モータにも、制御信号を送るようになっている。

【0046】

走行速度についても撚り回転速度についても、装置が定常稼働している際の速度(定常走行速度、定常撚り回転速度)は予め決定され、入力部51から入力される。また、稼働開始から定常走行速度や定常撚り回転速度に達するまでの時間(開始時過渡時間)もそれぞれ予め定められ、入力部51から入力される。さらに、装置の稼働を停止する際に定常走行速度や定常撚り速度をゼロにするまでの時間(停止時過渡時間)もそれぞれ予め定められ、入力部51から入力される。

【0047】

通常は、走行速度や撚り回転速度についての開始時過渡時間及び停止時過渡時間は、前述した減力用モータ72についての開始時過渡時間及び停止時過渡時間と同じである。即ち、図6に示すように、装置の稼働が開始した後、開始時過渡時間が経過して減力用モータ72の出力がゼロになるタイミングと、走行速度や撚り回転速度が定常速度になるタイミングとは同じである。また、装置の稼働停止指令が発せられた後、減力用モータ72の出力がフル出力になるタイミングと、走行速度や撚り回転速度がゼロになるタイミングとは同じである。

【0048】

以上で装置の各部の説明を終了し、装置の全体の動作について説明する。以下の説明は、実施形態の撚り線製造方法の説明でもある。

装置の稼働を開始する際、作業者は、各素線1を撚り線機2にセットする。即ち、作業者は、各送線機3の送り出しボビン31から素線1を引き出し、テンションプーリ41及び送りガイドプーリ32に引っ掛けながら、入り口ガイド21、回転バウ22、出口ガイド23の順に通していき、最終的に巻き取りボビン24に先端を連結する。

【0049】

すべての素線1についてセットが終了すると、装置のメインスイッチを投入する。この結果、減力用モータ72が動作を開始し、フル出力値で駆動フランジ712を回転させる。これにより、トルク伝達器71を介して逆向きのトルクが回転ロッド43に与えられ、アーム42がリミット位置から引き戻され、テンションが所定の最小値となるスタンバイ位置で停止する。

【0050】

この状態で、作業者は、装置の稼働開始指令を入力部51から入力し、装置の稼働を開始させる。前述したように、巻き取り用モータ27が回転を開始し、各素線1の走行速度を徐々に増加させる。同時に、撚り回転モータも動作を開始し、徐々に速度を上げる。また同時に、減力手段7が動作を開始し、逆向きトルクを徐々に増加させる。

【0051】

そして、同一の開始時過渡時間が経過した際には、巻き取り用モータが定常回転速度に達し、走行速度も定常走行速度に達する。同時に撚り回転速度も定常撚り回転速度に達し、同じタイミングで減力用モータ72の出力がゼロになる。これにより、各テンションプーリ41は定常状態の位置に位置し、各素線1には定常値のテンションが与えられる。この定常値のテンションは、前述したように、図2(3)の状態となるよう調整ネジ61を操作することで設定される。

【0052】

装置は、定常走行速度及び定常撚り回転速度で稼働を続け、前述したように撚りが行われて撚り済み線12が次々と巻き取りボビン24に巻き取られていく。所定の長さの撚り済み線12を巻き取る分だけ稼働を続けると、稼働停止指令が発せられる。その後、前述したように、同一の停止時過渡時間をかけて、走行速度及び撚り回転速度がゼロになり、減力用モータ72がフル出力値まで出力を増加させる。これにより、稼働が停止した状態となる。テンションプーリ41は、スタンバイ位置に戻る。尚、装置の運転を完全に停止する場合には、少なくとも各素線1を各テンションプーリ41から取り外し、メインスイッチをオフにする。この結果、テンションプーリ41は、スタンバイ位置からリミット位置に達しストッパ431により停止する。

【0053】

テンションの値のより具体的な例を示すと、例えば直径0.5mm程度の銅線を素線1として使用する場合、1kg重を越えるテンションを与えると素線1は延び(塑性変形)が生じる。したがって、定常稼働の際のテンション値は、1kg重とされる。

尚、上記動作において、撚り回転は、走行速度が定常走行速度に達した後に行われる場合もある。即ち、稼働を開始した最初は、各素線を束ねて送るのみとし、各素線の走行速度が定常走行速度に達したのを確認してから回転バウ22の回転を開始する場合もある。

【0054】

上述した構成及び動作に係る実施形態の撚り線製造システムでは、コイルスプリング6よりなる弾性体で固定トルクが与えられている状態で、装置の稼働開始時及び稼働停止時のみ、減力手段7を漸次的に動作させ、テンションを徐々に増加させたり徐々に減少させたりしている。装置が定常稼働の状態では、弾性体による固定トルクが与えられるのみである。弾性体の復元力は、一般的に温度依存性が無い。したがって、熱帯地域や寒帯地域など、世界のどの地域で装置が使用されたとしても、特に細かな調整をすることなく一定の安定した定常テンションを与えることができる。

【0055】

特に、装置が定常稼働している状態では、テンション制御のために力を発生させているのは、実質的に弾性体のみである。したがって、従来のように機構部分の要素が熱により短期間に寿命になったり熱的損傷を受けたりする問題もない。モータを常時動作させて制御しながら定常テンションを与える構成では、炭酸ガスを放出するエネルギー消費を常時行っていることになるが、上記弾性体による定常テンションでは、このようなエネルギー消費はなく、地球環境への配慮の点からも好適である。

【0056】

さらに、装置の稼働開始時及び稼働停止時には、減力手段7により徐々にテンションを増加させたり減少させたりするが、この制御も、逆向きトルク用モータの出力を徐々に増加させたり直線的に減少させたりするのみであるので、信号処理が簡易である。このため、信号処理部の構成が複雑になったり、制御の応答性が悪くなったりする問題はない。また、制御もオープンループの制御で足りるので、制御系5全体の構成が複雑になる問題もない。

【0057】

また、減力手段7におけるトルク伝達器71として、磁石715を利用した非接触型の構成を採用しているので、熱による摩耗や熱的損傷の問題はここでも回避されている。また、渦電流による二次磁束を利用してトルクの伝達を行っているので、効率が良く、減力用モータ72のエネルギー効率が高くなっている。そして、集電プレート716が設けられているので、二次磁束の発生の効率が高くなっており、この点でもトルク伝達の効率が増している。

但し、磁石715を利用した非接触型のトルク伝達器71を使用することは本願発明の必須条件ではない。前掲の公報と同じようにパウダークラッチを使用してもよく、その他のトルク伝達器を使用しても良い。尚、非接触型のトルク伝達器を使用する場合、対向する第一第二の部材の双方に磁石が設けられていて互いに吸引する構成であっても良い。

【0058】

また、上記実施形態の構成は、より細い素線を使用した場合でも高い生産性で撚り線の製造が行えるという顕著な意義を有する。以下、この点について説明する。

撚り線製造システムにおいて、生産性を決定する最も基本的な要素は、素線1の走行速度であり、生産性を高めるには走行速度を高くする必要がある。回転バウ22の回転速度は、どの程度の密度で撚りを形成するか(単位長さ当たりにどの程度の回数撚るべきか)による。撚りの密度は、製品の仕様として予め定められている。一般的には、生産性を高くすべく走行速度を高めた場合、必要な撚りの密度を得るため、回転バウ22の回転も速くする必要がある。

【0059】

一方、走行速度が高くなると、一般的には素線1に付与するテンションを大きくする必要がある。走行速度が高くなると、上記の通り、必要な撚りの密度を得るためには回転バウ22の回転速度高くなる。素線1は回転バウ22の通しガイド221を通過する際、前述したように遠心力によって外側に膨らもうとするが、高品位の撚り線を得るには、この膨らみをテンション付与によって抑える必要がある。回転バウ22の回転速度が高くなると、素線1に加わる遠心力も大きくなるから、より大きなテンションを付与して膨らみを抑える必要がある。したがって、走行速度を高くする場合、付与するテンションも大きくする必要がある。

【0060】

前述した定常稼働の際のテンションの主な部分は、稼働中にテンションプーリ41によって常に与えられているテンションであり、この意味からバックグラウンドテンションと呼ばれる(以下、バックテンション略す)。生産性を高めるには、走行速度を高くする必要があり、結果的にバックテンションの設定値も大きくする必要がある。

しかしながら、バックテンションを大きくするには、素線1の耐力の点で限界がある。あまり大きなバックテンションを与えると、素線1に延びのような塑性変形が生じたり、素線1が破断してしまったりする。塑性変形や断線に至る際の臨界的なテンションを、以下、限界テンションと呼ぶ。太い素線1を使用する場合には、実用上の最も高い速度で素線1を走行させても塑性変形や断線が生じることは少なく、バックテンションの値は、専らモータ等の回転系の性能等の観点から決定されることが多い。しかしながら、電子機器や精密機器で使用される電線のようにごく細い素線1を撚り合わせて得られる撚り線の場合、限界テンションが小さいため、走行速度は限界テンションよって制限されてしまう。

【0061】

この場合、生産性との関係で特に課題となるのは、稼働開始時の塑性変形や断線を避けるため、バックテンションを限界テンションよりかなり小さく設定しなければならない点である。以下、この点について図7を使用して説明する。図7は、従来及び実施形態の撚り線製造システムにおけるバックテンションと実際のテンションとの関係について示した図である。図7の(1)が従来のもの、(2)が実施形態のものである。

【0062】

図7において、バックテンションが実線で示されている。このバックテンションは、テンションプーリ41が素線1を引っ張ることで与えられている。また、図7には、素線1に与えられる実際のテンションが破線で示されている。定常稼働の状態では、実際のテンションはバックテンションよりも僅かに大きい。この大きい分は、巻き取りボビン24が巻き取りのために素線を引っ張っている分である。バックテンションの値は、実際のテンションが限界テンションよりも十分に小さくなるように設定される。

【0063】

図7(1)に示すように、従来の撚り線製造システムでは、バックテンションは基本的に装置の稼働中は常に一定である。そして、前掲の公報のように、必要に応じて回転バウの回転速度に応じて制御される。バックテンションが一定であっても、素線に与えられる実際のテンションも常に一定という訳ではない。即ち、図7(1)に示すように、稼働開始の際には素線1に大きなテンションがかかる。これは、素線1が速度ゼロから走行をスタートするためであり、巻き取りボビン24が最初は大きな力で素線を引っ張るからである。つまり、テンションプーリ41が素線1を引っ張ってテンションをかけている状態から素線の走行がスタートするので、初期のテンションはバックテンションよりもかなり大きくなってしまう。走行がスタートした後に走行速度が定常走行速度に近づくにつれて実際のテンションは小さくなっていき、定常走行速度に達すると実際のテンションはバックテンションから僅かに大きい値で安定する。

【0064】

ここで、限界テンションが小さい(即ち、弱い)素線1を使用する場合、図7(1)に示すように、バックテンションを限界テンションよりも小さくしていても、走行をスタートさせる際に実際にかかるテンションは限界テンションを越えてしまうことがある。この場合、素線1に塑性変形又は破断が生じてしまうので、図7(1)に示すように、バックテンションを設定値を小さくし、スタート時に素線1に実際にかかるテンションが限界テンションより小さくなるようにすることが行われている。

バックテンションの設定値を小さくするということは、巻き取りの速度を低くするということである。即ち、生産性が低くなることを意味する。つまり、限界テンションが小さい素線1の場合、塑性変形や断線を避けるため、生産性を犠牲にしてバックテンションの設定値を下げざるを得なくなっている。

【0065】

一方、実施形態の撚り線製造システムの場合、このような犠牲は実質的に無い。即ち、前述したように、実施形態では、開始時過渡時間において減力手段7を動作させ、固定トルクを減力している。したがって、実施形態においては、図7(2)に示すように、開始時過渡時間においてバックテンションは最小値から徐々に増加し、開始時過渡時間経過時に定常値となって安定する。したがって、開始時過渡時間に素線1に実際にかかるテンションは、限界テンションよりも小さくなり、塑性変形や断線は発生しない。別の言い方をすれば、バックテンションの初期値は、稼働開始時に素線1に実際にかかるテンションが限界テンションから十分小さくなるように設定される。この初期値は、前述した説明から明らかなように、調整ネジ61による調整と減力用モータ72のフル出力値によって、適宜設定される。尚、初期値はゼロ(即ち、初期状態においてテンションをかけない状態)とする場合もある。

【0066】

上記説明から解るように、実施形態の構成によれば、定常稼働の際のバックテンションは、限界テンションから“保険“の意味のマージンだけ小さくすれば足りる。細い素線1を使用する場合も、従来のようにバックテンションを小さくして生産性を犠牲にする必要はない。このため、細い素線1の場合のに高い生産性で撚り線を製造することができる。

上記実施形態においては弾性体はコイルスプリング6であったが、これは一例であり、板バネのような他の弾性体を用いても本願発明は実施可能である。

尚、上述した実施形態の撚り線製造システム及び撚り線製造方法は、電線製造用に限定される訳ではなく、原理的には他の用途の撚り線を製造する際にも用いることができる。

【図面の簡単な説明】

【0067】

【図1】本願発明の実施形態に係る撚り線製造システムの正面概略図である。

【図2】テンション制御の必要性について説明した正面概略図である。

【図3】テンション付与機構4の斜視概略図である。

【図4】図3に示すトルク伝達器71の構造を示した断面概略図である。

【図5】図4に示す各磁石715と集電プレート716の位置関係について示した斜視概略図である。

【図6】減力用モータ72のシーケンス制御について示した概略図である。

【図7】従来及び実施形態の撚り線製造システムにおけるバックテンションと実際のテンションとの関係について示した図である。

【符号の説明】

【0068】

1 素線

2 撚り線機

21 入り口ガイド

22 回転バウ

23 出口ガイド

24 巻き取りボビン

3 送線機

31 送り出しボビン

4 テンション付与機構

41 テンションプーリ

5 制御系

51 入力部

52 演算処理部

53 出力部

6 コイルスプリング

61 調整ネジ

7 減力手段

71 トルク伝達器

72 減力用モータ

【特許請求の範囲】

【請求項1】

複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際の各素線にテンションを付与するテンション付与機構が設けられており、

テンション付与機構は、各素線を一定の力で引っ張る弾性体と、弾性体による力を減少させて各素線に与えられるテンションを調整する減力手段と、を含んでおり、

減力手段には、減力の大きさを制御する制御系が設けられており、

制御系は、各素線が定常走行速度で送られている際には減力手段による減力をゼロとし、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする制御を行うものであることを特徴とする撚り線製造システム。

【請求項2】

前記制御系は、稼働停止時に各素線の走行速度が定常走行速度からゼロに減少される際には、前記減力をゼロから徐々に増加させて最大とする制御を行うものであることを特徴とする請求項1記載の撚り線製造システム

【請求項3】

前記テンション付与機構は、撚り線機に送られる各素線が引っ掛けられるテンションローラと、テンションローラを一端に固定したアームと、アームの他端に固定された回転ロッドとを含んでおり、

前記減力手段は、減力用モータと、減力用モータが発生させたトルクを回転ロッドに伝えるトルク伝達器とを有しており、

トルク伝達器は、減力用モータによって回転駆動される第一の部材と、第一の部材と非接触で対向しているとともに回転ロッドに固定された第二の部材とを備えており、

第一の部材及び第二の部材のいずれか一方には磁石が設けられていて他方の部材は磁性体で形成されており、

トルク伝達器は、減力用モータにより第一の部材が回転した際、磁石が発生する一次磁束と当該一次磁束が発生させる渦電流による二次磁束とにより、第一第二の部材を互いに吸引させてトルクを伝達するものであることを特徴とする請求項1又は2記載の撚り線製造システム。

【請求項4】

複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを各素線に付与するバックテンション付与機構と、バックテンション付与機構により付与されるテンションの大きさを制御する制御系とが設けられており、

制御系は、各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与えるようバックテンション付与機構を制御し、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止するようバックテンション付与機構を制御するものであることを特徴とする撚り線製造システム。

【請求項5】

複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

各素線が定常走行速度で撚り線機に送られている際には、弾性体によって一定のテンションを各素線に与え、

稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、弾性体による力を減少させた状態で各素線に与える方法であり、

弾性体による力の減力を、各素線の走行が開始される際に最も大きく、その後徐々に小さくし、定常走行速度に達する際に減力をゼロとすることを特徴とする撚り線製造方法。

【請求項6】

複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを素線に付与する方法であり、

各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与え、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止することを特徴とする撚り線製造方法。

【請求項1】

複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際の各素線にテンションを付与するテンション付与機構が設けられており、

テンション付与機構は、各素線を一定の力で引っ張る弾性体と、弾性体による力を減少させて各素線に与えられるテンションを調整する減力手段と、を含んでおり、

減力手段には、減力の大きさを制御する制御系が設けられており、

制御系は、各素線が定常走行速度で送られている際には減力手段による減力をゼロとし、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする制御を行うものであることを特徴とする撚り線製造システム。

【請求項2】

前記制御系は、稼働停止時に各素線の走行速度が定常走行速度からゼロに減少される際には、前記減力をゼロから徐々に増加させて最大とする制御を行うものであることを特徴とする請求項1記載の撚り線製造システム

【請求項3】

前記テンション付与機構は、撚り線機に送られる各素線が引っ掛けられるテンションローラと、テンションローラを一端に固定したアームと、アームの他端に固定された回転ロッドとを含んでおり、

前記減力手段は、減力用モータと、減力用モータが発生させたトルクを回転ロッドに伝えるトルク伝達器とを有しており、

トルク伝達器は、減力用モータによって回転駆動される第一の部材と、第一の部材と非接触で対向しているとともに回転ロッドに固定された第二の部材とを備えており、

第一の部材及び第二の部材のいずれか一方には磁石が設けられていて他方の部材は磁性体で形成されており、

トルク伝達器は、減力用モータにより第一の部材が回転した際、磁石が発生する一次磁束と当該一次磁束が発生させる渦電流による二次磁束とにより、第一第二の部材を互いに吸引させてトルクを伝達するものであることを特徴とする請求項1又は2記載の撚り線製造システム。

【請求項4】

複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを備えた撚り線製造システムであって、

送線機には、撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを各素線に付与するバックテンション付与機構と、バックテンション付与機構により付与されるテンションの大きさを制御する制御系とが設けられており、

制御系は、各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与えるようバックテンション付与機構を制御し、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止するようバックテンション付与機構を制御するものであることを特徴とする撚り線製造システム。

【請求項5】

複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

各素線が定常走行速度で撚り線機に送られている際には、弾性体によって一定のテンションを各素線に与え、

稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、弾性体による力を減少させた状態で各素線に与える方法であり、

弾性体による力の減力を、各素線の走行が開始される際に最も大きく、その後徐々に小さくし、定常走行速度に達する際に減力をゼロとすることを特徴とする撚り線製造方法。

【請求項6】

複数の素線を束ねて撚り合わせることで撚り線を製造する撚り線製造方法であって、複数の素線を束ねて撚り合わせる撚り線機と、撚り線機に各素線を送り出して供給する送線機とを使用する方法であるとともに、

撚り線機に供給される際に各素線が引っ掛けられるテンションプーリを駆動することでバックグラウンドテンションを素線に付与する方法であり、

各素線が定常走行速度で送られている際には定常値のバックグラウンドテンションを与え、稼働開始時に各素線の走行速度がゼロから定常走行速度まで徐々に高められる際には、定常値より小さいバックグランドテンションを各素線に付与することで各素線の塑性変形又は破断を防止することを特徴とする撚り線製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−235605(P2009−235605A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−81422(P2008−81422)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(592034386)株式会社琴鈴エンジニアリング (1)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(592034386)株式会社琴鈴エンジニアリング (1)

【Fターム(参考)】

[ Back to top ]