撚り線

【課題】樹脂被膜を形成した効果が長期間にわたって十分に発揮でき、信頼性に優れた高耐久性の撚り線を提供する。

【解決手段】少なくとも外周面側に樹脂被膜4を形成した撚り線1において、前記樹脂被膜4が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とする。

【解決手段】少なくとも外周面側に樹脂被膜4を形成した撚り線1において、前記樹脂被膜4が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばPC撚り線や金属ワイヤーなどの撚り線に係り、特に外周面に樹脂被膜を形成した撚り線に関するものである。

【背景技術】

【0002】

PC撚り線や金属ワイヤーなどの撚り線において、その撚り線の防食などを目的として、周面側に樹脂被膜を形成した撚り線が下記特許文献に示すように種々提案されている。

【0003】

これら特許文献には、前記樹脂被膜の形成に用いられる合成樹脂として、例えばエポキシ樹脂、ポリエチレン樹脂、ポリエステル樹脂、ポリ塩化ビニル樹脂など各種材料を使用することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−322679号公報

【特許文献2】特開平7−90786号公報

【特許文献3】特開2003−62523号公報

【特許文献4】特開2007−319770号公報

【特許文献5】特開2007−321259号公報

【特許文献6】特開2007−321269号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが前述のような材料で形成した樹脂被膜を有する撚り線では、樹脂被膜の硬度が低くて、コンクリートからの引き抜き強度が弱かったり、樹脂被膜の耐候性が悪かったり、あるいは撚り線を巻き取った状態で放置しておくと、樹脂被膜に亀裂が生じたり、撚り線の表面から樹脂被膜が剥がれるなどの問題を生じ、撚り線の周面側に樹脂被膜を形成した効果が長期間にわたって十分に発揮することができないという問題がある。

【0006】

本発明の目的は、このような従来技術の欠点を解消し、樹脂被膜を形成した効果が長期間にわたって十分に発揮でき、信頼性に優れた高耐久性の撚り線を提供することにある。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明の第1の手段は、少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とするものである。

【0008】

前記目的を達成するため、本発明の第2の手段は、少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であり、

その樹脂被膜によって固定されて、その樹脂被膜の表面から突出した無数の突出部を形成した無機質粗粒子を有することを特徴とするものである。

【0009】

本発明の第3の手段は、前記第1または第2の手段において、

前記樹脂被膜が、前記ポリビニールブチラール樹脂に対して5重量%以下の下記分子構造式を有する有機酸化防止剤を含有していることを特徴とするものである。

【化1】

【0010】

式中

R1〜R8:炭素数が1〜4の直鎖または分岐鎖状のアルキル基または水素、

l,m,n:それぞれ1〜10の整数、

X:NまたはOのヘテロ原子。

【発明の効果】

【0011】

本発明は前述のような構成になっており、樹脂被膜を形成した効果が長期間にわたって十分に発揮でき、信頼性に優れた高耐久性の撚り線を提供することができる。

【図面の簡単な説明】

【0012】

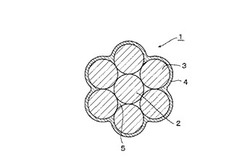

【図1】本発明の第1実施例に係る撚り線の拡大断面図である。

【図2】本発明の第2実施例に係る撚り線の拡大断面図である。

【図3】本発明の第3実施例に係る撚り線の拡大断面図である。

【図4】本発明の第4実施例に係る撚り線の拡大断面図である。

【図5】本発明の第5実施例に係る撚り線の拡大断面図である。

【図6】本発明の第6実施例に係る撚り線の拡大断面図である。

【図7】本発明の第4〜6実施例に係る撚り線の更なる要部拡大断面図である。

【図8】本発明の第4〜6実施例に係る撚り線の側面図である。

【図9】本発明の第5実施例に係る撚り線を製造する処理装置全体の概略構成図である。

【図10】本発明の実施例で用いられる静電流動浸漬装置の概略構成図である。

【図11】本発明の実施例で用いられる粗粒子吹付け装置における粗粒子吹付け部の断面図である。

【発明を実施するための形態】

【0013】

次に本発明の各実施例を図面とともに説明する。

(撚り線の構成)

先ず、本発明の実施例に係る撚り線の構成について説明する。図1ないし図6は、本発明の各実施例に係る撚り線の拡大断面図である。

【0014】

図1に示す第1実施例に係る撚り線1は、1本の中心素線2と、その中心素線2の周囲に配置された6本の外周素線3とから構成されている。前記中心素線2と外周素線3の外周面は個別に樹脂被膜4で覆われており、それら中心素線2ならびに外周素線3を用いて撚り線加工することにより、図1に示す撚り線1を得ている。

【0015】

従ってこの撚り線1の場合、内部に複数の空隙5が形成され、各素線2,3どうしは拘束されていない状態になっている。

【0016】

図2に示す第2実施例に係る撚り線1は、1本の中心素線2と、その中心素線2の周囲に配置された6本の外周素線3とから構成されているが、前記第1実施例に係る撚り線1のように各素線2,3の外周面を個別に樹脂被膜4で覆うのではなく、撚り線1全体の外周面に連続した樹脂被膜4が形成されている。この実施例に係る撚り線1の場合も、撚り線1の内部には複数の空隙5が形成されている。

【0017】

図3に示す第3実施例に係る撚り線1は、それの外周面に連続した樹脂被膜4が形成され、撚り線1の内部空隙5(図2参照)の部分には樹脂被膜4と同じ樹脂が充填されている。

【0018】

従ってこの実施例に係る撚り線1の場合は、撚り線1の外周面は連続した樹脂被膜4で覆われて連結し、しかも撚り線1の内部は充填樹脂層6によって連結され、撚り線1全体が中実一体化している。

【0019】

図4に示す第4実施例に係る撚り線1において、前記図1に示す撚り線1と相違する点は、各素線2,3に形成した樹脂被膜4が無機質粗粒子7を含有している点である。

【0020】

図4に示すように、無機質粗粒子7の一部は樹脂被膜4の表面から突出しているため、各素線2,3を撚り線加工して撚り線1を製作した際の各素線2,3どうしの圧着力により、樹脂被膜4の表面から突出している無機質粗粒子7の突出部分が、隣接する素線2,3の樹脂被膜4に食い込み、無数の無機質粗粒子7を介して樹脂被膜4どうしが連結している。

【0021】

図5に示す第5実施例に係る撚り線1において、前記図2に示す撚り線1と相違する点は、撚り線1の外周面上に形成した樹脂被膜4が無機質粗粒子7を含有している点である。

【0022】

図6に示す第6実施例に係る撚り線1において、前記図3に示す撚り線1と相違する点は、撚り線1の外周面上に形成した樹脂被膜4が無機質粗粒子7を含有している点である。

【0023】

図7は、前記第4〜6実施例における素線2,3の樹脂被膜4付近の更なる要部拡大断面図である。同図に示すように、樹脂被膜4中に無機質粗粒子7が埋設されているが、その一部は樹脂被膜4から突出して無数の突出部8を有している。

【0024】

図8は、前記第4〜6実施例に係る撚り線1の側面図である。同図に示すように撚り線1の外周面に、無機質粗粒子7を含有した樹脂被膜4が設けられて、表面に無数の凹凸部が形成されている。

【0025】

(樹脂被膜の組成)

前述した各実施例において樹脂被膜4は、ポリビニールブチラール樹脂(以下、PVB樹脂と略記する)を主成分とする材料で構成されている。

【0026】

前記PVB樹脂は、ポリビニールアルコールとアルデヒドを例えば塩酸、硫酸、硝酸などの酸触媒を使用して縮合することによって得られる三次元構造の高分子化合物である。前記アルデヒドとしては炭素数2〜6のアルデヒドが好適で、その中でも特にn−ブチルアルデヒドが好適である。

【0027】

このPVB樹脂を主成分とする被膜は分子中に水酸基を有しているため、金属及び無機質粗粒子との密着性が良好であり、屋外に長期間曝しても劣化がなく、耐候性に優れ、しかもコンクリートのアルカリ性に十分に耐え得るなどの特長を有している。

【0028】

前記PVB樹脂のブチラール化度は40〜85モル%で、好ましくは50〜85モル%である。ブチラール化度が前述の範囲にあると、粉体塗料が流動性に優れ、膜厚が均一でピンホールのない樹脂被膜4を形成することができる。ビニルエステル単位の含有率は0.1〜30モル%、ビニールアルコール単位の含有率は10〜50モル%、重合度は200〜1700、好ましくは250〜1000、酸価は0.7mgKOH/g以下である。

【0029】

前記PVB樹脂の分子中の水酸基の含有率は11〜27重量%で、好ましくは18〜27重量%、さらに好ましくは18〜21重量%である。分子中の水酸基含有率が11重量%未満であると、もともと水酸基の含有量が少ないために素線に対する接着強度が不十分であり、一方、分子中の水酸基含有率が27重量%を超すと、吸水性となり、接着強度の低下を招来する。従って、分子中の水酸基含有率を11〜27重量%の範囲に規制することにより、素線との接着強度が強く、長期間にわたって高い防食効果を発揮する。

【0030】

前記PVB樹脂は、1次粒子の集合粒子の形態であることが好ましい。この1次粒子の平均粒径は5μm以下で、かつ最大粒径は10μm以下である。また、前記集合粒子の平均粒径は150μm以下で、かつ最大粒径は250μm以下である。前記集合粒子の平均粒径は130μm以下が好ましく、100μm以下がさらに好ましい。なお、ここで1次粒子とは、ポリビニールアルコールのアセタール化反応において、最初に生成する粒子のことである。

【0031】

このような粒子径を有する粉体塗料は、流動性に優れ、膜厚が均一でピンホールの無い樹脂被膜4が形成でき、素線2,3との接着強度が強く、高い防食効果を有する。

【0032】

前記PVB樹脂に対して0.02〜5重量%の範囲で酸化防止剤が添加される。酸化防止剤の含有率が0.02重量%より少ないと、酸化防止剤の効果が十分に発揮されず、樹脂被膜4の耐屈曲性が十分でない。一方、酸化防止剤の含有率が5重量%より多いと、樹脂被膜4にピンホールが生じたり、素線2,3に対する樹脂被膜4の接着強度が低下する傾向にある。

【0033】

酸化防止剤の分子量は380〜1000、好ましくは400〜800、更に好ましくは600〜800である。分子量が380以上の酸化防止剤を用いれば、樹脂被膜4の耐屈曲性が更に向上し、素線2,3に対する樹脂被膜4の剥がれや割れが生じにくく、また、樹脂の溶融時の流動性が良好で、ピンホールの無い樹脂被膜4を形成することができる。分子量が1000を超すと、PVB樹脂との相溶性が低下し、良好な樹脂被膜4の形成が難しくなる。

【0034】

酸化防止剤の融点は80〜230℃で、好ましくは90〜180℃である。このような融点を有するとPVB樹脂粉体とのドライブレンドが可能である。

【0035】

酸化防止剤としては具体的には、下記の分子構造式を有する有機化合物が好適である。

【化1】

【0036】

式中

R1〜R8:炭素数が1〜4の直鎖または分岐鎖状のアルキル基または水素、

l,m,n:それぞれ1〜10の整数、

X:NまたはOのヘテロ原子。

【0037】

前記炭素数が1〜4の直鎖または分岐鎖状のアルキル基としては、例えばメチル、エチル、プロピル、i−プロピル、n−プロピル、i−ブチル、n−ブチル、t−ブチルなどがある。

【0038】

酸化防止剤の具体例としては、例えば

○ヘキサメチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、

○3,9−ビス{1,1−ジメチル−2−[β−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ]エチル}2,4,8,10−テトラオキサスピロ[5,5]−ウンデカン、

○N,N´−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオンアミド)]、

○1,3,5−トリス(4−t−ブチル−3−ヒドロキシ−2,6−キシリルメチル)−1,3,5―トリジアミン―2,4,6−(1H,3H,5H)−トリオン、

○2,6−ジ−t−ブチル−4−[4,6−ビス(オクチルチオ)−1,3,5―トリアジニルアミノ]フェノール、

○1,3,5−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−1,3,5―トリジアミン―2,4,6−(1H,3H,5H)−トリオン、

○4,4´−ブチルデンビス(6−t−ブチル−3−メチルフェノール)

などを挙げることができる。

【0039】

この酸化防止剤に加えて他の酸化防止剤あるいはリン系熱安定剤、ヒドロキシルアミン系熱安定剤、イオウ系熱安定剤などを併用することもできる。

【0040】

前記無機質粗粒子7としては、例えばアルミナ、セラミック、珪砂、ガラス、鉄、ステンレスなどから選択された1種類または2種類以上の混合物が用いられる。使用される無機質粗粒子7の平均粒径は50μm〜1mm、好ましくは100μm〜1mmである。

【0041】

(撚り線の製造プロセス)

次に前記各実施例に係る撚り線の製造プロセス例について説明する。

【0042】

○第1実施例に係る撚り線の製造プロセス例

(a)素線→樹脂粉末塗布→加熱溶融→冷却→撚り線加工。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0043】

(b)素線→樹脂溶融物塗布→冷却→撚り線加工。

樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、それを冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0044】

(c)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0045】

(d)撚り線→撚り戻し加工→樹脂溶融物塗布→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、それを冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0046】

○第2実施例に係る撚り線の製造プロセス例

(e)撚り線→外周樹脂粉末塗布→加熱溶融→冷却。

撚り線1の外周面に外周樹脂粉末塗布を塗布し、それを加熱溶融して冷却することにより、撚り線1の外周面に樹脂被膜4を形成する。

【0047】

(f)撚り線→外周樹脂溶融物塗布→冷却。

樹脂の加熱溶融槽の中に撚り線1を通すことにより、撚り線1の外周面に樹脂の加熱溶融物を塗布して、それを冷却することにより、撚り線1の外周面に樹脂被膜4を形成する。

【0048】

○第3実施例に係る撚り線の製造プロセス例

(g)素線→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→冷却。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0049】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融し、冷却することにより、撚り線1の外周面に肉厚の樹脂被膜4を形成する。

【0050】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0051】

(h)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→冷却。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0052】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融し、冷却することにより、撚り線1の外周面に肉厚の樹脂被膜4を形成する。

【0053】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0054】

(i)撚り線→加熱→樹脂被膜と充填樹脂層の押出し成形→冷却。

撚り線1を加熱して、それを押出し成形機のクロスヘッド部に通す。このクロスヘッド部には樹脂の加熱溶融物が高圧で供給されているから、

素線2,3間の空隙5に溶融樹脂が充填されると共に、撚り線1の外周部にも溶融樹脂が供給され、冷却することにより、撚り線1の外周に肉厚の樹脂被膜4が形成されるとともに、撚り線1の内部に充填樹脂層6が形成される。

【0055】

○第4実施例に係る撚り線の製造プロセス例

(j)素線→樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却→撚り線加工。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融し、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0056】

(k)素線→樹脂溶融物塗布→無機粗粒子吹付け→冷却→撚り線加工。

樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0057】

(l)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0058】

(m)撚り線→撚り戻し加工→樹脂溶融物塗布→無機粗粒子吹付け→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0059】

○第5実施例に係る撚り線の製造プロセス例

(n)撚り線→外周樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却。

撚り線1の外周面に外周樹脂粉末塗布を塗布し、それを加熱溶融して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、撚り線1の外周面に無機粗粒子7を含む樹脂被膜4を形成する。

【0060】

(o)撚り線→外周樹脂溶融物塗布→無機粗粒子吹付け→冷却。

樹脂の加熱溶融槽の中に撚り線1を通すことにより、撚り線1の外周面に樹脂の加熱溶融物を塗布して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、撚り線1の外周面に無機粗粒子7を含む樹脂被膜4を形成する。

【0061】

○第6実施例に係る撚り線の製造プロセス例

(p)素線→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0062】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融する。

【0063】

この樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて、冷却することにより、撚り線1の外周面に無機粗粒子7を含む肉厚の樹脂被膜4を形成する。

【0064】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0065】

(q)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0066】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融する。

【0067】

この樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて、冷却することにより、撚り線1の外周面に無機粗粒子7を含む肉厚の樹脂被膜4を形成する。

【0068】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0069】

(r)撚り線→加熱→樹脂被膜と充填樹脂層の押出し成形→無機粗粒子吹付け→冷却。

撚り線1を加熱して、それを押出し成形機のクロスヘッド部に通す。このクロスヘッド部には樹脂の加熱溶融物が高圧で供給されているから、

素線2,3間の空隙5に溶融樹脂が充填されると共に、撚り線1の外周部にも溶融樹脂が供給され、肉厚の樹脂被膜4が形成される。

【0070】

この樹脂被膜4が溶融状態を保っているときに無機粗粒子7を吹付けて、冷却することにより、撚り線1の外周面に無機粗粒子7を含む肉厚の樹脂被膜4が形成されるとともに、撚り線1の内部に充填樹脂層6が形成される。

【0071】

前記製造プロセス例において、素線あるいは撚り戻し加工した素線に樹脂粉末を塗付して、その後に加熱溶融する工程を説明したが、素線あるいは撚り戻し加工した素線を加熱し、その後に樹脂粉末を塗付して、余熱によって前記樹脂粉末を溶融する工程をとってもよい。

【0072】

(撚り線処理装置の概略構成)

図9は、前記第5実施例の製造プロセス例(n)による無機粗粒子7付きの撚り線1を製造する処理装置全体の概略構成図である。

【0073】

この撚り線処理装置10は同図に示すように、ローラからなる搬入装置11と、静電流動浸漬装置12と、高周波加熱装置13と、無機粗粒子吹付け装置14と、ローラからなる搬出装置15から主に構成されている。これら各装置は撚り線1の搬送方向Xに沿って前述の順に配置されて、1つの製造ラインを構成している。

【0074】

前記静電流動浸漬装置12は内部に粉体塗装の流動槽16を有し、撚り線1に対して前述したPVB樹脂を主成分とする粉体の付着を実施する。

前記高周波加熱装置13は内部に高周波加熱コイル17を有し、PVB樹脂粉体の溶融を実施する。

前記無機粗粒子吹付け装置14は内部に無機粗粒子吹付け部18と冷却室19を有し、前述した無機粗粒子の吹付けと樹脂被膜4の冷却・固化を実施する。

そして搬出装置15からは図5に示すように、外周面に樹脂被膜4が形成され、吹き付けた無機粗粒子7が樹脂被膜4に一部埋設した処理済みの撚り線1が連続的に搬出される。

【0075】

このようにして撚り線1の一連の高耐久性防食処理が行なわれるが、図9に示すうに撚り線1は流動槽16の中、高周波加熱コイル17の中ならびに吹付け部18の中を通過することにより、撚り線1を回転しないで高耐久性防食処理が行なわれる。また、前記搬入装置11から搬出装置15までの間、長尺状の撚り線1は弛むことなく、緊張した状態で搬送される。

【0076】

前記図2に示すように外周面に樹脂被膜4のみを形成した撚り線1を製造する場合は、図9に示す無機粗粒子吹付け装置14を省略すればよい。

【0077】

(静電流動浸漬装置の概略構成)

図10は、本発明の実施例で用いられる静電流動浸漬装置12の概略構成図である。

【0078】

図に示すように、前記流動槽16が粉体回収カバー21内に配置されている。流動槽16の下部に空間部22が形成され、その下部空間部22に乾燥空気送風管23が接続され、乾燥空気送風管23の基部に送風機24が設けられている。

【0079】

前記空間部22の上部に多孔性電極25が配置され、多孔性電極25は高電圧発生器26のマイナス極に接続されている。多孔性電極25の上には多孔板27が配置され、多孔板27の上部が粉体28の流動層を形成する流動空間部29となっている。この流動空間部29に粉体塗料供給管30が接続され、粉体塗料供給管30の基部に送風機31が設けられている。

【0080】

前記流動空間部29の中を長尺状の撚り線1が挿通するようになっており、撚り線1は搬送されながら接地されている。また流動空間部29の中にサンプリング管32が挿入され、サンプリング管32の基部に粉体量検出器33が設けられている。

【0081】

粉体回収カバー21の上部に粉体回収管34が接続され、粉体回収管34に誘引機35が設けられている。

【0082】

前記送風機24から乾燥空気送風管23を通って乾燥空気36が流動槽16の下部空間部22に供給され、一方、前記送風機31から粉体塗料供給管30を通って粉体28が流動空間部29中に供給・充填される。

【0083】

下部空間部22に供給された乾燥空気36は、多孔性電極25ならびに多孔板27を通って上昇し、流動空間部29内にある無数の粉体28を流動化して流動層を形成し、その流動層の上に形成された粉体28の雲状浮遊層の中に前記撚り線1が浸漬された状態になる。

【0084】

なお、前記粉体28の流動層と雲状の浮遊層の境界は明確なものではないが、流動層と雲状浮遊層とでは粉体28の濃度分布に差がある。

【0085】

高電圧発生器26によって多孔性電極25に高電圧(例えば30〜120KV)を印加することにより、その多孔性電極25を通過する乾燥空気36がイオナイズされ、それによって粉体28はマイナスの電荷を有する。一方、撚り線1は、高電圧発生器26によってプラスの電荷に保持されている。このプラスの電荷を有する撚り線1をマイナスの電荷を有する粉体28の浮遊層の中を通すことにより、撚り線1の外周面に粉体28が静電的に付着して電荷が安定する。

【0086】

前述のように撚り線1は浮遊層の中を通ることにより、粉体28は撚り線1の上側の方にも良好に回り込み、撚り線1の全周に粉体28がほぼ均一に付着する。

【0087】

撚り線1に付着されなかった粉体28は、粉体回収カバー21の上部から粉体回収管34を通して回収され、図示していないが再度撚り線1への付着に回される

従来、予め加熱して高温状態になった撚り線にエポキシ樹脂などの熱硬化性樹脂からなる粉末を静電スプレーして、付着した粉末を撚り線が保有している熱により加熱溶融して、撚り線の外周面に樹脂被膜を形成する方法が採用されていた。

【0088】

しかしこの方法では、付着しない粉末も撚り線から発する熱によって若干硬化反応が起こるため、回収された粉末の再利用は樹脂被膜の品質を低下する。この問題を避けようとすると、粉末の歩留まりは高々70%程度となり、不経済で、生産コストの上昇を招くことになる。

【0089】

これに対して本実施例では静電流動浸漬装置12を使用しているために粉体28に対する熱的影響がなく、しかも本発明で使用するPVB樹脂は熱可塑性であって、エポキシ樹脂のように硬化反応を起こすことが無く、すなわち粉体28の変質は起こらない。従って、回収した粉体28の100%を再利用することができ、しかも再利用の粉体28でも樹脂被膜の品質は安定している。

【0090】

またこの静電流動浸漬装置12によれば、大気中に多くの粉体を飛散させることなく、流動槽16内で粉体塗装ができるため、作業環境の改善が図れる。

【0091】

流動槽16内での粉体28の充填状態は粉体量検出器33で監視されており、それの検出結果に基づいて、撚り線1の搬送速度、乾燥空気36の送風量、粉体28の供給量ならびにそれの回収量を相互に調整することにより、撚り線1に対する粉体28の付着量を制御することができ、厚膜塗布が可能である。

【0092】

図10では撚り線1を処理する場合を示しているが、撚り線1を構成する素線(2,3)の外周面に樹脂被膜4を形成する場合には、撚り線1の代わりに素線(2,3)を図10に示す静電流動浸漬装置12内に通せばよい。

【0093】

また前記実施例で述べたように、撚り線を撚り戻し加工して各素線2,3に分けた状態で樹脂粉末を塗布する場合には、撚り戻し加工して各素線2,3の間隔を開けた状態で静電流動浸漬装置12内に通せばよい。

【0094】

各素線2,3の間隔を開けた状態で粉体28の浮遊層の中を通すことにより、粉体28は各素線2,3の間を自由に流動して、各素線2,3の外周面に均一に付着する。

【0095】

(無機質粗粒子吹付け装置の構成)

図11は、無機質粗粒子吹付け装置14における粗粒子吹付け部18の断面図である。

【0096】

同図に示すように粗粒子吹付け部18は、加熱空気導入室41と、粗粒子吹付け室42と、粗粒子供給管43を有している。この粗粒子供給管43は、加熱空気導入室41を貫通して、粗粒子吹付け室42の室内に延びている。

【0097】

前記粗粒子吹付け室42は加熱空気導入室41に隣接して設けられ、加熱空気導入室41からの加熱空気44を粗粒子吹付け室42に供給するための加熱空気導入孔45が前記粗粒子供給管43の周囲に複数個(例えば6〜8個)形成されている。

【0098】

前記粗粒子吹付け室42は、撚り線1が挿通する挿通穴46を取り囲むようにして環状に形成されている。そしてこの粗粒子吹付け室42の内周部には、挿通する撚り線1に向って突出した断面形状が凸状の狭隘形成部材47と、その狭隘形成部材47の先端部に取り付けられてさらに先細りになったテパー状の絞込み部材48が設けられている。

【0099】

この狭隘形成部材47と絞込み部材48は撚り線1を取り囲むようにして環状に形成されており、狭隘形成部材47と絞込み部材48で粗粒子吹付けガンを構成している。狭隘形成部材47ならびに絞込み部材48の外側は、回収通路49となっている。

【0100】

粗粒子吹付け部18に設けられた挿通穴46の中心部を撚り線1が通るように、位置調整手段(図示せず)により、粗粒子吹付け部18の上下方向ならびに左右方向の位置調整がなされる。挿通穴46の中心部を通

る撚り線1は緊張した状態で搬送されるから、挿通穴46内での撚り線1の位置は殆ど変動しない。

【0101】

予め約100℃以上に加熱された無機粗粒子7は、約100〜200℃に加熱された粗粒子輸送用空気(図示せず)によって気相搬送されて、粗粒子吹付け室42内に供給される。

【0102】

一方、約100〜200℃に加熱された加熱空気44は加熱空気導入室41に導入され後、複数個の加熱空気導入孔45を通り、粗粒子吹付け室42内に供給される。ここで加熱空気44と粗粒子7が混合されて均一な混合流50となり、環状をした粗粒子吹付け室42の全体に行き渡る。

【0103】

そして混合流50は狭隘形成部材47の先端部にある狭隘部を通過することにより流速を増し、さらにテーパー状に徐々に狭くなっている絞込み部材48を通過することにより混合流50は更に流速を増して、ジェット噴流となる。

【0104】

絞込み部材50の中央を通過する撚り線1の外周面には、高周波加熱装置13(図9参照)によって溶融状態になった樹脂被膜が形成されているから、絞込み部材48から噴射された粗粒子7は撚り線1上の樹脂被膜に食い込むように付着する。この粗粒子7の吹き付けは、撚り線1の周面全体に亘って同時に行なわれるから、粗粒子7の付着状態は略均一である。

【0105】

溶融状態の樹脂被膜に対して常温の粗粒子7を吹き付けると、樹脂被膜の表面が直ちに冷えて固化するため、樹脂被膜に対する粗粒子7の食い込みが不十分で、樹脂被膜によって粗粒子7を確実に固定することが難しい。これに対して本実施例は、予め約100℃以上に加熱された粗粒子7と約100〜200℃の加熱空気44の混合流50を、溶融状態の樹脂被膜に吹き付けるため、前述のような弊害がなく、粗粒子7の固定状態が安定している。

【0106】

撚り線1が挿通孔46を通過する間に前記樹脂被膜上に粗粒子7が吹付けられるから、挿通孔46の内径は、樹脂被膜上に吹き付けられた粗粒子7が削り取られない大きさに設計されている。

【0107】

撚り線1に付着されなかった粗粒子7と加熱空気44は回収通路49を通って回収室(図示せず)に送られ、ここで粗粒子7と加熱空気44に分離・回収され、再度利用される。

【0108】

(具体例)

次に本発明の具体例について説明する。

1本の中心素線と6本の外周素線により15.2mmのPC撚り線1を、図9に示す静電流動浸漬装置12に通過させて、PC撚り線1の外周面にPVB樹脂を主成分とする粉体塗料を付着させる。

【0109】

PVB樹脂のブチラール化度は68モル%、分子中の水酸基の含有率は20重量%、1次粒子の平均粒径は4μm、集合粒子の平均粒径は83μmであった。

【0110】

このPVB樹脂の粉体100重量部に対して、酸化防止剤としてN,N´−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオンアミド)]を0.5重量部ドライブレンドし、この混合粉体を静電流動浸漬装置12に供給した。

【0111】

この静電流動浸漬装置12の中を通過したPC撚り線1の外周面は、PVB樹脂とN,N´−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオンアミド)](酸化防止剤)との粉体塗料が400〜800μmの膜厚で付着される。

【0112】

次にこのPC撚り線1を高周波加熱装置13の中を通過させて約200〜300℃に加熱することにより、PVB樹脂粉体塗料を溶融して、ピンホールのないほぼ均一の膜厚を有する樹脂被膜を形成する。引き続きこの溶融状態の樹脂被膜を担持したPC撚り線1を無機質粗粒子吹付け装置14に供給する。

【0113】

この粗粒子吹付け装置14内では、約150℃に加熱した無機質粗粒子であるアルミナ#80(平均粒径210μm)を、約100〜200℃の加熱空気とともに前記PC撚り線1の周面にほぼ均一に吹き付け、直ちに冷却室19で冷却することにより、前述の溶融状態にあった樹脂被膜4が固化して、吹付けた無機質粗粒子7をこの樹脂被膜4で固定する。

【0114】

これによって図7ならびに図8に示すように、無機質粗粒子7は樹脂被膜4から一部が突出し、無数の突出部8を有する表面状態が凹凸状をした高耐久性防食のPC撚り線1が得られる。

【0115】

次に本発明の請求項毎の作用効果について説明する。

請求項1に記載の発明は、少なくとも撚り線の外周面を覆う樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とするものである。

【0116】

このポリビニールブチラール樹脂を主成分とする被膜は、素線(金属)、無機質粗粒子ならびにコンクリートとの密着性が良好であり、高い耐屈曲性を有し、屋外に長期間曝しても劣化がなく、耐候性に優れ、しかもコンクリートのアルカリ性に十分に耐え得るなどの特長を有している。

【0117】

請求項2に記載の発明は、少なくとも撚り線の外周面を覆う樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であり、その樹脂被膜によって固定されて、その樹脂被膜の表面から突出した無数の突出部を形成した無機質粗粒子を有することを特徴とするものである。

【0118】

このポリビニールブチラール樹脂を主成分とする被膜は、前述のような特長を有している。しかも、樹脂表面には無機質粗粒子による無数の突出部が形成されているから、コンクリートからの引き抜き強度を高めることができる。

【0119】

請求項3に記載の発明は、前記樹脂被膜が特定の分子構造式を有する有機酸化防止剤を含有していることを特徴とするものである。

【0120】

そのため、樹脂被膜の酸化防止効果が十分に発揮でき、樹脂被膜の耐屈曲性が長期間維持でき、素線に対する樹脂被膜の剥がれや割れがさらに生じ難くなる。

【産業上の利用可能性】

【0121】

本発明に係る撚り線は、例えばビルなどの建築構造体、土木構造体、架橋構造体、海洋構造体、落石防護網、各種外ケーブルなど、特に腐食環境条件に厳しい場所での構造体に適している。

【符号の説明】

【0122】

1:撚り線、2:中心素線、3:外周素線、4:樹脂被膜、5:空隙、6:充填樹脂層、7:無機質粗粒子、8:突出部、10:撚り線処理装置、11:搬入装置、12:静電流動浸漬装置、13:高周波加熱装置、14:無機質粗粒子吹付け装置、15:搬出装置、16:流動槽、17:高周波加熱コイル、18:無機質粗粒子吹付け部、19:冷却室、21:粉体回収カバー、22:下部空間部、23:乾燥空気送風管、24:送風機、25:多孔性電極、26:高電圧発生器、27:多孔性板、28:粉体、29:流動空間部、30:粉体塗料供給管、31:送風機、32:サンプリング管、33:粉体量検出器、34:粉体回収管、35:誘引機、36:乾燥空気、41:加熱空気導入室、42:粗粒子吹付け室、43:粗粒子供給管、44:加熱空気、45:加熱空気導入孔、46:挿通穴、47:狭隘形成部材、48:絞込み部材、49:回収通路、50:混合流、X:撚り線の搬送方向。

【技術分野】

【0001】

本発明は、例えばPC撚り線や金属ワイヤーなどの撚り線に係り、特に外周面に樹脂被膜を形成した撚り線に関するものである。

【背景技術】

【0002】

PC撚り線や金属ワイヤーなどの撚り線において、その撚り線の防食などを目的として、周面側に樹脂被膜を形成した撚り線が下記特許文献に示すように種々提案されている。

【0003】

これら特許文献には、前記樹脂被膜の形成に用いられる合成樹脂として、例えばエポキシ樹脂、ポリエチレン樹脂、ポリエステル樹脂、ポリ塩化ビニル樹脂など各種材料を使用することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−322679号公報

【特許文献2】特開平7−90786号公報

【特許文献3】特開2003−62523号公報

【特許文献4】特開2007−319770号公報

【特許文献5】特開2007−321259号公報

【特許文献6】特開2007−321269号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが前述のような材料で形成した樹脂被膜を有する撚り線では、樹脂被膜の硬度が低くて、コンクリートからの引き抜き強度が弱かったり、樹脂被膜の耐候性が悪かったり、あるいは撚り線を巻き取った状態で放置しておくと、樹脂被膜に亀裂が生じたり、撚り線の表面から樹脂被膜が剥がれるなどの問題を生じ、撚り線の周面側に樹脂被膜を形成した効果が長期間にわたって十分に発揮することができないという問題がある。

【0006】

本発明の目的は、このような従来技術の欠点を解消し、樹脂被膜を形成した効果が長期間にわたって十分に発揮でき、信頼性に優れた高耐久性の撚り線を提供することにある。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明の第1の手段は、少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とするものである。

【0008】

前記目的を達成するため、本発明の第2の手段は、少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であり、

その樹脂被膜によって固定されて、その樹脂被膜の表面から突出した無数の突出部を形成した無機質粗粒子を有することを特徴とするものである。

【0009】

本発明の第3の手段は、前記第1または第2の手段において、

前記樹脂被膜が、前記ポリビニールブチラール樹脂に対して5重量%以下の下記分子構造式を有する有機酸化防止剤を含有していることを特徴とするものである。

【化1】

【0010】

式中

R1〜R8:炭素数が1〜4の直鎖または分岐鎖状のアルキル基または水素、

l,m,n:それぞれ1〜10の整数、

X:NまたはOのヘテロ原子。

【発明の効果】

【0011】

本発明は前述のような構成になっており、樹脂被膜を形成した効果が長期間にわたって十分に発揮でき、信頼性に優れた高耐久性の撚り線を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施例に係る撚り線の拡大断面図である。

【図2】本発明の第2実施例に係る撚り線の拡大断面図である。

【図3】本発明の第3実施例に係る撚り線の拡大断面図である。

【図4】本発明の第4実施例に係る撚り線の拡大断面図である。

【図5】本発明の第5実施例に係る撚り線の拡大断面図である。

【図6】本発明の第6実施例に係る撚り線の拡大断面図である。

【図7】本発明の第4〜6実施例に係る撚り線の更なる要部拡大断面図である。

【図8】本発明の第4〜6実施例に係る撚り線の側面図である。

【図9】本発明の第5実施例に係る撚り線を製造する処理装置全体の概略構成図である。

【図10】本発明の実施例で用いられる静電流動浸漬装置の概略構成図である。

【図11】本発明の実施例で用いられる粗粒子吹付け装置における粗粒子吹付け部の断面図である。

【発明を実施するための形態】

【0013】

次に本発明の各実施例を図面とともに説明する。

(撚り線の構成)

先ず、本発明の実施例に係る撚り線の構成について説明する。図1ないし図6は、本発明の各実施例に係る撚り線の拡大断面図である。

【0014】

図1に示す第1実施例に係る撚り線1は、1本の中心素線2と、その中心素線2の周囲に配置された6本の外周素線3とから構成されている。前記中心素線2と外周素線3の外周面は個別に樹脂被膜4で覆われており、それら中心素線2ならびに外周素線3を用いて撚り線加工することにより、図1に示す撚り線1を得ている。

【0015】

従ってこの撚り線1の場合、内部に複数の空隙5が形成され、各素線2,3どうしは拘束されていない状態になっている。

【0016】

図2に示す第2実施例に係る撚り線1は、1本の中心素線2と、その中心素線2の周囲に配置された6本の外周素線3とから構成されているが、前記第1実施例に係る撚り線1のように各素線2,3の外周面を個別に樹脂被膜4で覆うのではなく、撚り線1全体の外周面に連続した樹脂被膜4が形成されている。この実施例に係る撚り線1の場合も、撚り線1の内部には複数の空隙5が形成されている。

【0017】

図3に示す第3実施例に係る撚り線1は、それの外周面に連続した樹脂被膜4が形成され、撚り線1の内部空隙5(図2参照)の部分には樹脂被膜4と同じ樹脂が充填されている。

【0018】

従ってこの実施例に係る撚り線1の場合は、撚り線1の外周面は連続した樹脂被膜4で覆われて連結し、しかも撚り線1の内部は充填樹脂層6によって連結され、撚り線1全体が中実一体化している。

【0019】

図4に示す第4実施例に係る撚り線1において、前記図1に示す撚り線1と相違する点は、各素線2,3に形成した樹脂被膜4が無機質粗粒子7を含有している点である。

【0020】

図4に示すように、無機質粗粒子7の一部は樹脂被膜4の表面から突出しているため、各素線2,3を撚り線加工して撚り線1を製作した際の各素線2,3どうしの圧着力により、樹脂被膜4の表面から突出している無機質粗粒子7の突出部分が、隣接する素線2,3の樹脂被膜4に食い込み、無数の無機質粗粒子7を介して樹脂被膜4どうしが連結している。

【0021】

図5に示す第5実施例に係る撚り線1において、前記図2に示す撚り線1と相違する点は、撚り線1の外周面上に形成した樹脂被膜4が無機質粗粒子7を含有している点である。

【0022】

図6に示す第6実施例に係る撚り線1において、前記図3に示す撚り線1と相違する点は、撚り線1の外周面上に形成した樹脂被膜4が無機質粗粒子7を含有している点である。

【0023】

図7は、前記第4〜6実施例における素線2,3の樹脂被膜4付近の更なる要部拡大断面図である。同図に示すように、樹脂被膜4中に無機質粗粒子7が埋設されているが、その一部は樹脂被膜4から突出して無数の突出部8を有している。

【0024】

図8は、前記第4〜6実施例に係る撚り線1の側面図である。同図に示すように撚り線1の外周面に、無機質粗粒子7を含有した樹脂被膜4が設けられて、表面に無数の凹凸部が形成されている。

【0025】

(樹脂被膜の組成)

前述した各実施例において樹脂被膜4は、ポリビニールブチラール樹脂(以下、PVB樹脂と略記する)を主成分とする材料で構成されている。

【0026】

前記PVB樹脂は、ポリビニールアルコールとアルデヒドを例えば塩酸、硫酸、硝酸などの酸触媒を使用して縮合することによって得られる三次元構造の高分子化合物である。前記アルデヒドとしては炭素数2〜6のアルデヒドが好適で、その中でも特にn−ブチルアルデヒドが好適である。

【0027】

このPVB樹脂を主成分とする被膜は分子中に水酸基を有しているため、金属及び無機質粗粒子との密着性が良好であり、屋外に長期間曝しても劣化がなく、耐候性に優れ、しかもコンクリートのアルカリ性に十分に耐え得るなどの特長を有している。

【0028】

前記PVB樹脂のブチラール化度は40〜85モル%で、好ましくは50〜85モル%である。ブチラール化度が前述の範囲にあると、粉体塗料が流動性に優れ、膜厚が均一でピンホールのない樹脂被膜4を形成することができる。ビニルエステル単位の含有率は0.1〜30モル%、ビニールアルコール単位の含有率は10〜50モル%、重合度は200〜1700、好ましくは250〜1000、酸価は0.7mgKOH/g以下である。

【0029】

前記PVB樹脂の分子中の水酸基の含有率は11〜27重量%で、好ましくは18〜27重量%、さらに好ましくは18〜21重量%である。分子中の水酸基含有率が11重量%未満であると、もともと水酸基の含有量が少ないために素線に対する接着強度が不十分であり、一方、分子中の水酸基含有率が27重量%を超すと、吸水性となり、接着強度の低下を招来する。従って、分子中の水酸基含有率を11〜27重量%の範囲に規制することにより、素線との接着強度が強く、長期間にわたって高い防食効果を発揮する。

【0030】

前記PVB樹脂は、1次粒子の集合粒子の形態であることが好ましい。この1次粒子の平均粒径は5μm以下で、かつ最大粒径は10μm以下である。また、前記集合粒子の平均粒径は150μm以下で、かつ最大粒径は250μm以下である。前記集合粒子の平均粒径は130μm以下が好ましく、100μm以下がさらに好ましい。なお、ここで1次粒子とは、ポリビニールアルコールのアセタール化反応において、最初に生成する粒子のことである。

【0031】

このような粒子径を有する粉体塗料は、流動性に優れ、膜厚が均一でピンホールの無い樹脂被膜4が形成でき、素線2,3との接着強度が強く、高い防食効果を有する。

【0032】

前記PVB樹脂に対して0.02〜5重量%の範囲で酸化防止剤が添加される。酸化防止剤の含有率が0.02重量%より少ないと、酸化防止剤の効果が十分に発揮されず、樹脂被膜4の耐屈曲性が十分でない。一方、酸化防止剤の含有率が5重量%より多いと、樹脂被膜4にピンホールが生じたり、素線2,3に対する樹脂被膜4の接着強度が低下する傾向にある。

【0033】

酸化防止剤の分子量は380〜1000、好ましくは400〜800、更に好ましくは600〜800である。分子量が380以上の酸化防止剤を用いれば、樹脂被膜4の耐屈曲性が更に向上し、素線2,3に対する樹脂被膜4の剥がれや割れが生じにくく、また、樹脂の溶融時の流動性が良好で、ピンホールの無い樹脂被膜4を形成することができる。分子量が1000を超すと、PVB樹脂との相溶性が低下し、良好な樹脂被膜4の形成が難しくなる。

【0034】

酸化防止剤の融点は80〜230℃で、好ましくは90〜180℃である。このような融点を有するとPVB樹脂粉体とのドライブレンドが可能である。

【0035】

酸化防止剤としては具体的には、下記の分子構造式を有する有機化合物が好適である。

【化1】

【0036】

式中

R1〜R8:炭素数が1〜4の直鎖または分岐鎖状のアルキル基または水素、

l,m,n:それぞれ1〜10の整数、

X:NまたはOのヘテロ原子。

【0037】

前記炭素数が1〜4の直鎖または分岐鎖状のアルキル基としては、例えばメチル、エチル、プロピル、i−プロピル、n−プロピル、i−ブチル、n−ブチル、t−ブチルなどがある。

【0038】

酸化防止剤の具体例としては、例えば

○ヘキサメチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、

○3,9−ビス{1,1−ジメチル−2−[β−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ]エチル}2,4,8,10−テトラオキサスピロ[5,5]−ウンデカン、

○N,N´−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオンアミド)]、

○1,3,5−トリス(4−t−ブチル−3−ヒドロキシ−2,6−キシリルメチル)−1,3,5―トリジアミン―2,4,6−(1H,3H,5H)−トリオン、

○2,6−ジ−t−ブチル−4−[4,6−ビス(オクチルチオ)−1,3,5―トリアジニルアミノ]フェノール、

○1,3,5−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−1,3,5―トリジアミン―2,4,6−(1H,3H,5H)−トリオン、

○4,4´−ブチルデンビス(6−t−ブチル−3−メチルフェノール)

などを挙げることができる。

【0039】

この酸化防止剤に加えて他の酸化防止剤あるいはリン系熱安定剤、ヒドロキシルアミン系熱安定剤、イオウ系熱安定剤などを併用することもできる。

【0040】

前記無機質粗粒子7としては、例えばアルミナ、セラミック、珪砂、ガラス、鉄、ステンレスなどから選択された1種類または2種類以上の混合物が用いられる。使用される無機質粗粒子7の平均粒径は50μm〜1mm、好ましくは100μm〜1mmである。

【0041】

(撚り線の製造プロセス)

次に前記各実施例に係る撚り線の製造プロセス例について説明する。

【0042】

○第1実施例に係る撚り線の製造プロセス例

(a)素線→樹脂粉末塗布→加熱溶融→冷却→撚り線加工。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0043】

(b)素線→樹脂溶融物塗布→冷却→撚り線加工。

樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、それを冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0044】

(c)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0045】

(d)撚り線→撚り戻し加工→樹脂溶融物塗布→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、それを冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0046】

○第2実施例に係る撚り線の製造プロセス例

(e)撚り線→外周樹脂粉末塗布→加熱溶融→冷却。

撚り線1の外周面に外周樹脂粉末塗布を塗布し、それを加熱溶融して冷却することにより、撚り線1の外周面に樹脂被膜4を形成する。

【0047】

(f)撚り線→外周樹脂溶融物塗布→冷却。

樹脂の加熱溶融槽の中に撚り線1を通すことにより、撚り線1の外周面に樹脂の加熱溶融物を塗布して、それを冷却することにより、撚り線1の外周面に樹脂被膜4を形成する。

【0048】

○第3実施例に係る撚り線の製造プロセス例

(g)素線→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→冷却。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0049】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融し、冷却することにより、撚り線1の外周面に肉厚の樹脂被膜4を形成する。

【0050】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0051】

(h)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→冷却。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0052】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融し、冷却することにより、撚り線1の外周面に肉厚の樹脂被膜4を形成する。

【0053】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0054】

(i)撚り線→加熱→樹脂被膜と充填樹脂層の押出し成形→冷却。

撚り線1を加熱して、それを押出し成形機のクロスヘッド部に通す。このクロスヘッド部には樹脂の加熱溶融物が高圧で供給されているから、

素線2,3間の空隙5に溶融樹脂が充填されると共に、撚り線1の外周部にも溶融樹脂が供給され、冷却することにより、撚り線1の外周に肉厚の樹脂被膜4が形成されるとともに、撚り線1の内部に充填樹脂層6が形成される。

【0055】

○第4実施例に係る撚り線の製造プロセス例

(j)素線→樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却→撚り線加工。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融し、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0056】

(k)素線→樹脂溶融物塗布→無機粗粒子吹付け→冷却→撚り線加工。

樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0057】

(l)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0058】

(m)撚り線→撚り戻し加工→樹脂溶融物塗布→無機粗粒子吹付け→冷却→撚り線加工。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、樹脂の加熱溶融槽の中に素線2,3を通すことにより、素線2,3の表面に樹脂の加熱溶融物を塗布して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、素線2,3の表面に無機粗粒子7を含む樹脂被膜4を形成し、その後に撚り線加工を施して再び撚り線1とする。

【0059】

○第5実施例に係る撚り線の製造プロセス例

(n)撚り線→外周樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却。

撚り線1の外周面に外周樹脂粉末塗布を塗布し、それを加熱溶融して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、撚り線1の外周面に無機粗粒子7を含む樹脂被膜4を形成する。

【0060】

(o)撚り線→外周樹脂溶融物塗布→無機粗粒子吹付け→冷却。

樹脂の加熱溶融槽の中に撚り線1を通すことにより、撚り線1の外周面に樹脂の加熱溶融物を塗布して、樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて冷却することにより、撚り線1の外周面に無機粗粒子7を含む樹脂被膜4を形成する。

【0061】

○第6実施例に係る撚り線の製造プロセス例

(p)素線→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却。

素線2,3の表面に樹脂粉末を塗布して、それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0062】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融する。

【0063】

この樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて、冷却することにより、撚り線1の外周面に無機粗粒子7を含む肉厚の樹脂被膜4を形成する。

【0064】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0065】

(q)撚り線→撚り戻し加工→樹脂粉末塗布→加熱溶融→冷却→撚り線加工→外周樹脂粉末塗布→加熱溶融→無機粗粒子吹付け→冷却。

撚り線を撚り戻し加工することにより素線2,3毎に分離して、素線2,3の表面に樹脂粉末を塗布する。それを加熱溶融して冷却することにより、素線2,3の表面に樹脂被膜4を形成し、その後に撚り線加工を施して撚り線1とする。

【0066】

この樹脂被膜4付きの撚り線1の外周面に外周樹脂粉末を塗布して、それを加熱溶融することにより撚り線1の外周面に予めあった樹脂被膜4と外周樹脂粉末が一体に溶融する。

【0067】

この樹脂被膜が溶融状態を保っているときに無機粗粒子7を吹付けて、冷却することにより、撚り線1の外周面に無機粗粒子7を含む肉厚の樹脂被膜4を形成する。

【0068】

また、前記外周樹脂粉末塗布後の加熱・冷却によって、撚り線1の内部に形成されていた樹脂被膜4が溶融して素線2,3間の隙間を埋めて、充填樹脂層6となる。

【0069】

(r)撚り線→加熱→樹脂被膜と充填樹脂層の押出し成形→無機粗粒子吹付け→冷却。

撚り線1を加熱して、それを押出し成形機のクロスヘッド部に通す。このクロスヘッド部には樹脂の加熱溶融物が高圧で供給されているから、

素線2,3間の空隙5に溶融樹脂が充填されると共に、撚り線1の外周部にも溶融樹脂が供給され、肉厚の樹脂被膜4が形成される。

【0070】

この樹脂被膜4が溶融状態を保っているときに無機粗粒子7を吹付けて、冷却することにより、撚り線1の外周面に無機粗粒子7を含む肉厚の樹脂被膜4が形成されるとともに、撚り線1の内部に充填樹脂層6が形成される。

【0071】

前記製造プロセス例において、素線あるいは撚り戻し加工した素線に樹脂粉末を塗付して、その後に加熱溶融する工程を説明したが、素線あるいは撚り戻し加工した素線を加熱し、その後に樹脂粉末を塗付して、余熱によって前記樹脂粉末を溶融する工程をとってもよい。

【0072】

(撚り線処理装置の概略構成)

図9は、前記第5実施例の製造プロセス例(n)による無機粗粒子7付きの撚り線1を製造する処理装置全体の概略構成図である。

【0073】

この撚り線処理装置10は同図に示すように、ローラからなる搬入装置11と、静電流動浸漬装置12と、高周波加熱装置13と、無機粗粒子吹付け装置14と、ローラからなる搬出装置15から主に構成されている。これら各装置は撚り線1の搬送方向Xに沿って前述の順に配置されて、1つの製造ラインを構成している。

【0074】

前記静電流動浸漬装置12は内部に粉体塗装の流動槽16を有し、撚り線1に対して前述したPVB樹脂を主成分とする粉体の付着を実施する。

前記高周波加熱装置13は内部に高周波加熱コイル17を有し、PVB樹脂粉体の溶融を実施する。

前記無機粗粒子吹付け装置14は内部に無機粗粒子吹付け部18と冷却室19を有し、前述した無機粗粒子の吹付けと樹脂被膜4の冷却・固化を実施する。

そして搬出装置15からは図5に示すように、外周面に樹脂被膜4が形成され、吹き付けた無機粗粒子7が樹脂被膜4に一部埋設した処理済みの撚り線1が連続的に搬出される。

【0075】

このようにして撚り線1の一連の高耐久性防食処理が行なわれるが、図9に示すうに撚り線1は流動槽16の中、高周波加熱コイル17の中ならびに吹付け部18の中を通過することにより、撚り線1を回転しないで高耐久性防食処理が行なわれる。また、前記搬入装置11から搬出装置15までの間、長尺状の撚り線1は弛むことなく、緊張した状態で搬送される。

【0076】

前記図2に示すように外周面に樹脂被膜4のみを形成した撚り線1を製造する場合は、図9に示す無機粗粒子吹付け装置14を省略すればよい。

【0077】

(静電流動浸漬装置の概略構成)

図10は、本発明の実施例で用いられる静電流動浸漬装置12の概略構成図である。

【0078】

図に示すように、前記流動槽16が粉体回収カバー21内に配置されている。流動槽16の下部に空間部22が形成され、その下部空間部22に乾燥空気送風管23が接続され、乾燥空気送風管23の基部に送風機24が設けられている。

【0079】

前記空間部22の上部に多孔性電極25が配置され、多孔性電極25は高電圧発生器26のマイナス極に接続されている。多孔性電極25の上には多孔板27が配置され、多孔板27の上部が粉体28の流動層を形成する流動空間部29となっている。この流動空間部29に粉体塗料供給管30が接続され、粉体塗料供給管30の基部に送風機31が設けられている。

【0080】

前記流動空間部29の中を長尺状の撚り線1が挿通するようになっており、撚り線1は搬送されながら接地されている。また流動空間部29の中にサンプリング管32が挿入され、サンプリング管32の基部に粉体量検出器33が設けられている。

【0081】

粉体回収カバー21の上部に粉体回収管34が接続され、粉体回収管34に誘引機35が設けられている。

【0082】

前記送風機24から乾燥空気送風管23を通って乾燥空気36が流動槽16の下部空間部22に供給され、一方、前記送風機31から粉体塗料供給管30を通って粉体28が流動空間部29中に供給・充填される。

【0083】

下部空間部22に供給された乾燥空気36は、多孔性電極25ならびに多孔板27を通って上昇し、流動空間部29内にある無数の粉体28を流動化して流動層を形成し、その流動層の上に形成された粉体28の雲状浮遊層の中に前記撚り線1が浸漬された状態になる。

【0084】

なお、前記粉体28の流動層と雲状の浮遊層の境界は明確なものではないが、流動層と雲状浮遊層とでは粉体28の濃度分布に差がある。

【0085】

高電圧発生器26によって多孔性電極25に高電圧(例えば30〜120KV)を印加することにより、その多孔性電極25を通過する乾燥空気36がイオナイズされ、それによって粉体28はマイナスの電荷を有する。一方、撚り線1は、高電圧発生器26によってプラスの電荷に保持されている。このプラスの電荷を有する撚り線1をマイナスの電荷を有する粉体28の浮遊層の中を通すことにより、撚り線1の外周面に粉体28が静電的に付着して電荷が安定する。

【0086】

前述のように撚り線1は浮遊層の中を通ることにより、粉体28は撚り線1の上側の方にも良好に回り込み、撚り線1の全周に粉体28がほぼ均一に付着する。

【0087】

撚り線1に付着されなかった粉体28は、粉体回収カバー21の上部から粉体回収管34を通して回収され、図示していないが再度撚り線1への付着に回される

従来、予め加熱して高温状態になった撚り線にエポキシ樹脂などの熱硬化性樹脂からなる粉末を静電スプレーして、付着した粉末を撚り線が保有している熱により加熱溶融して、撚り線の外周面に樹脂被膜を形成する方法が採用されていた。

【0088】

しかしこの方法では、付着しない粉末も撚り線から発する熱によって若干硬化反応が起こるため、回収された粉末の再利用は樹脂被膜の品質を低下する。この問題を避けようとすると、粉末の歩留まりは高々70%程度となり、不経済で、生産コストの上昇を招くことになる。

【0089】

これに対して本実施例では静電流動浸漬装置12を使用しているために粉体28に対する熱的影響がなく、しかも本発明で使用するPVB樹脂は熱可塑性であって、エポキシ樹脂のように硬化反応を起こすことが無く、すなわち粉体28の変質は起こらない。従って、回収した粉体28の100%を再利用することができ、しかも再利用の粉体28でも樹脂被膜の品質は安定している。

【0090】

またこの静電流動浸漬装置12によれば、大気中に多くの粉体を飛散させることなく、流動槽16内で粉体塗装ができるため、作業環境の改善が図れる。

【0091】

流動槽16内での粉体28の充填状態は粉体量検出器33で監視されており、それの検出結果に基づいて、撚り線1の搬送速度、乾燥空気36の送風量、粉体28の供給量ならびにそれの回収量を相互に調整することにより、撚り線1に対する粉体28の付着量を制御することができ、厚膜塗布が可能である。

【0092】

図10では撚り線1を処理する場合を示しているが、撚り線1を構成する素線(2,3)の外周面に樹脂被膜4を形成する場合には、撚り線1の代わりに素線(2,3)を図10に示す静電流動浸漬装置12内に通せばよい。

【0093】

また前記実施例で述べたように、撚り線を撚り戻し加工して各素線2,3に分けた状態で樹脂粉末を塗布する場合には、撚り戻し加工して各素線2,3の間隔を開けた状態で静電流動浸漬装置12内に通せばよい。

【0094】

各素線2,3の間隔を開けた状態で粉体28の浮遊層の中を通すことにより、粉体28は各素線2,3の間を自由に流動して、各素線2,3の外周面に均一に付着する。

【0095】

(無機質粗粒子吹付け装置の構成)

図11は、無機質粗粒子吹付け装置14における粗粒子吹付け部18の断面図である。

【0096】

同図に示すように粗粒子吹付け部18は、加熱空気導入室41と、粗粒子吹付け室42と、粗粒子供給管43を有している。この粗粒子供給管43は、加熱空気導入室41を貫通して、粗粒子吹付け室42の室内に延びている。

【0097】

前記粗粒子吹付け室42は加熱空気導入室41に隣接して設けられ、加熱空気導入室41からの加熱空気44を粗粒子吹付け室42に供給するための加熱空気導入孔45が前記粗粒子供給管43の周囲に複数個(例えば6〜8個)形成されている。

【0098】

前記粗粒子吹付け室42は、撚り線1が挿通する挿通穴46を取り囲むようにして環状に形成されている。そしてこの粗粒子吹付け室42の内周部には、挿通する撚り線1に向って突出した断面形状が凸状の狭隘形成部材47と、その狭隘形成部材47の先端部に取り付けられてさらに先細りになったテパー状の絞込み部材48が設けられている。

【0099】

この狭隘形成部材47と絞込み部材48は撚り線1を取り囲むようにして環状に形成されており、狭隘形成部材47と絞込み部材48で粗粒子吹付けガンを構成している。狭隘形成部材47ならびに絞込み部材48の外側は、回収通路49となっている。

【0100】

粗粒子吹付け部18に設けられた挿通穴46の中心部を撚り線1が通るように、位置調整手段(図示せず)により、粗粒子吹付け部18の上下方向ならびに左右方向の位置調整がなされる。挿通穴46の中心部を通

る撚り線1は緊張した状態で搬送されるから、挿通穴46内での撚り線1の位置は殆ど変動しない。

【0101】

予め約100℃以上に加熱された無機粗粒子7は、約100〜200℃に加熱された粗粒子輸送用空気(図示せず)によって気相搬送されて、粗粒子吹付け室42内に供給される。

【0102】

一方、約100〜200℃に加熱された加熱空気44は加熱空気導入室41に導入され後、複数個の加熱空気導入孔45を通り、粗粒子吹付け室42内に供給される。ここで加熱空気44と粗粒子7が混合されて均一な混合流50となり、環状をした粗粒子吹付け室42の全体に行き渡る。

【0103】

そして混合流50は狭隘形成部材47の先端部にある狭隘部を通過することにより流速を増し、さらにテーパー状に徐々に狭くなっている絞込み部材48を通過することにより混合流50は更に流速を増して、ジェット噴流となる。

【0104】

絞込み部材50の中央を通過する撚り線1の外周面には、高周波加熱装置13(図9参照)によって溶融状態になった樹脂被膜が形成されているから、絞込み部材48から噴射された粗粒子7は撚り線1上の樹脂被膜に食い込むように付着する。この粗粒子7の吹き付けは、撚り線1の周面全体に亘って同時に行なわれるから、粗粒子7の付着状態は略均一である。

【0105】

溶融状態の樹脂被膜に対して常温の粗粒子7を吹き付けると、樹脂被膜の表面が直ちに冷えて固化するため、樹脂被膜に対する粗粒子7の食い込みが不十分で、樹脂被膜によって粗粒子7を確実に固定することが難しい。これに対して本実施例は、予め約100℃以上に加熱された粗粒子7と約100〜200℃の加熱空気44の混合流50を、溶融状態の樹脂被膜に吹き付けるため、前述のような弊害がなく、粗粒子7の固定状態が安定している。

【0106】

撚り線1が挿通孔46を通過する間に前記樹脂被膜上に粗粒子7が吹付けられるから、挿通孔46の内径は、樹脂被膜上に吹き付けられた粗粒子7が削り取られない大きさに設計されている。

【0107】

撚り線1に付着されなかった粗粒子7と加熱空気44は回収通路49を通って回収室(図示せず)に送られ、ここで粗粒子7と加熱空気44に分離・回収され、再度利用される。

【0108】

(具体例)

次に本発明の具体例について説明する。

1本の中心素線と6本の外周素線により15.2mmのPC撚り線1を、図9に示す静電流動浸漬装置12に通過させて、PC撚り線1の外周面にPVB樹脂を主成分とする粉体塗料を付着させる。

【0109】

PVB樹脂のブチラール化度は68モル%、分子中の水酸基の含有率は20重量%、1次粒子の平均粒径は4μm、集合粒子の平均粒径は83μmであった。

【0110】

このPVB樹脂の粉体100重量部に対して、酸化防止剤としてN,N´−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオンアミド)]を0.5重量部ドライブレンドし、この混合粉体を静電流動浸漬装置12に供給した。

【0111】

この静電流動浸漬装置12の中を通過したPC撚り線1の外周面は、PVB樹脂とN,N´−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオンアミド)](酸化防止剤)との粉体塗料が400〜800μmの膜厚で付着される。

【0112】

次にこのPC撚り線1を高周波加熱装置13の中を通過させて約200〜300℃に加熱することにより、PVB樹脂粉体塗料を溶融して、ピンホールのないほぼ均一の膜厚を有する樹脂被膜を形成する。引き続きこの溶融状態の樹脂被膜を担持したPC撚り線1を無機質粗粒子吹付け装置14に供給する。

【0113】

この粗粒子吹付け装置14内では、約150℃に加熱した無機質粗粒子であるアルミナ#80(平均粒径210μm)を、約100〜200℃の加熱空気とともに前記PC撚り線1の周面にほぼ均一に吹き付け、直ちに冷却室19で冷却することにより、前述の溶融状態にあった樹脂被膜4が固化して、吹付けた無機質粗粒子7をこの樹脂被膜4で固定する。

【0114】

これによって図7ならびに図8に示すように、無機質粗粒子7は樹脂被膜4から一部が突出し、無数の突出部8を有する表面状態が凹凸状をした高耐久性防食のPC撚り線1が得られる。

【0115】

次に本発明の請求項毎の作用効果について説明する。

請求項1に記載の発明は、少なくとも撚り線の外周面を覆う樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とするものである。

【0116】

このポリビニールブチラール樹脂を主成分とする被膜は、素線(金属)、無機質粗粒子ならびにコンクリートとの密着性が良好であり、高い耐屈曲性を有し、屋外に長期間曝しても劣化がなく、耐候性に優れ、しかもコンクリートのアルカリ性に十分に耐え得るなどの特長を有している。

【0117】

請求項2に記載の発明は、少なくとも撚り線の外周面を覆う樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であり、その樹脂被膜によって固定されて、その樹脂被膜の表面から突出した無数の突出部を形成した無機質粗粒子を有することを特徴とするものである。

【0118】

このポリビニールブチラール樹脂を主成分とする被膜は、前述のような特長を有している。しかも、樹脂表面には無機質粗粒子による無数の突出部が形成されているから、コンクリートからの引き抜き強度を高めることができる。

【0119】

請求項3に記載の発明は、前記樹脂被膜が特定の分子構造式を有する有機酸化防止剤を含有していることを特徴とするものである。

【0120】

そのため、樹脂被膜の酸化防止効果が十分に発揮でき、樹脂被膜の耐屈曲性が長期間維持でき、素線に対する樹脂被膜の剥がれや割れがさらに生じ難くなる。

【産業上の利用可能性】

【0121】

本発明に係る撚り線は、例えばビルなどの建築構造体、土木構造体、架橋構造体、海洋構造体、落石防護網、各種外ケーブルなど、特に腐食環境条件に厳しい場所での構造体に適している。

【符号の説明】

【0122】

1:撚り線、2:中心素線、3:外周素線、4:樹脂被膜、5:空隙、6:充填樹脂層、7:無機質粗粒子、8:突出部、10:撚り線処理装置、11:搬入装置、12:静電流動浸漬装置、13:高周波加熱装置、14:無機質粗粒子吹付け装置、15:搬出装置、16:流動槽、17:高周波加熱コイル、18:無機質粗粒子吹付け部、19:冷却室、21:粉体回収カバー、22:下部空間部、23:乾燥空気送風管、24:送風機、25:多孔性電極、26:高電圧発生器、27:多孔性板、28:粉体、29:流動空間部、30:粉体塗料供給管、31:送風機、32:サンプリング管、33:粉体量検出器、34:粉体回収管、35:誘引機、36:乾燥空気、41:加熱空気導入室、42:粗粒子吹付け室、43:粗粒子供給管、44:加熱空気、45:加熱空気導入孔、46:挿通穴、47:狭隘形成部材、48:絞込み部材、49:回収通路、50:混合流、X:撚り線の搬送方向。

【特許請求の範囲】

【請求項1】

少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とする撚り線。

【請求項2】

少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であり、

その樹脂被膜によって固定されて、その樹脂被膜の表面から突出した無数の突出部を形成した無機質粗粒子を有することを特徴とする撚り線。

【請求項3】

請求項1または2に記載の撚り線において、

前記樹脂被膜が、前記ポリビニールブチラール樹脂に対して5重量%以下の下記分子構造式を有する有機酸化防止剤を含有していることを特徴とする撚り線。

【化1】

式中

R1〜R8:炭素数が1〜4の直鎖または分岐鎖状のアルキル基または水素、

l,m,n:それぞれ1〜10の整数、

X:NまたはOのヘテロ原子。

【請求項1】

少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であることを特徴とする撚り線。

【請求項2】

少なくとも外周面側に樹脂被膜を形成した撚り線において、

前記樹脂被膜が、ブチラール化度が40〜85モル%で、分子中の水酸基の含有率が11〜27重量%の範囲に規制されたポリビニールブチラール樹脂を主成分とした樹脂被膜であり、

その樹脂被膜によって固定されて、その樹脂被膜の表面から突出した無数の突出部を形成した無機質粗粒子を有することを特徴とする撚り線。

【請求項3】

請求項1または2に記載の撚り線において、

前記樹脂被膜が、前記ポリビニールブチラール樹脂に対して5重量%以下の下記分子構造式を有する有機酸化防止剤を含有していることを特徴とする撚り線。

【化1】

式中

R1〜R8:炭素数が1〜4の直鎖または分岐鎖状のアルキル基または水素、

l,m,n:それぞれ1〜10の整数、

X:NまたはOのヘテロ原子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−31533(P2012−31533A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−170513(P2010−170513)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(591051553)株式会社川熱 (5)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(591051553)株式会社川熱 (5)

【Fターム(参考)】

[ Back to top ]