撚線導体及びその製造方法

【課題】同一素線を同一円周上に配置し、該素線内に空洞部を有する撚線導体よりも、空洞部がつぶれ難く、かつ、口径の大きな撚線導体を提供する。

【解決手段】複数本の線材に撚りを掛け、圧縮成形した撚線導体1であって、外層2を、2種類の素線5、6を同一円周上に交互に配設して構成し、一方の種類の素線5の外周部を、他方の種類の素線6の外周部よりも硬く形成した。

【解決手段】複数本の線材に撚りを掛け、圧縮成形した撚線導体1であって、外層2を、2種類の素線5、6を同一円周上に交互に配設して構成し、一方の種類の素線5の外周部を、他方の種類の素線6の外周部よりも硬く形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撚線導体及びその製造方法に関するもので、詳しくは、電線等に使用される撚線導体及びその製造方法に関するものである。

【背景技術】

【0002】

従来、電線等に使用される撚線導体を構成する素線の基となる線材は、断面円形の丸線で、かつ、同一の直径に形成されていることが一般的である。該線材としては、銅線が主として用いられ、その銅線に、錫、ニッケル、銀をメッキしたものやアルミ線、各種合金線が使用される。

【0003】

また、従来、中央部に空洞部を持つ撚線導体の製造方法として、同一円周上に配置される複数本の線材に撚りを掛けながら、複数種類の圧縮ダイスを通す製造方法が知られている(例えば、特許文献1参照)。以下、これを従来技術1とする。

【0004】

また、中央部に空洞部を持つ撚線導体の製造方法として、予め、素線の断面形状が、環を複数に分割した扇型形状に成形した異形素線を、組み撚り合わせる製造方法が知られている(例えば、特許文献2、3参照)。以下、これを従来技術2とする。

【0005】

前記従来技術1の撚線導体においては、複数種類の圧縮ダイスを使用することにより、製造方法が複雑で、製造効率が悪いという問題がある。

【0006】

また、前記従来技術2の撚線導体においては、撚線導体の種類毎に、異形素線を準備する必要があるため、異形素線には汎用性が無く、異形素線の設計及び製造に手間やコストがかかり、製造コストが高くなるという問題がある。

【0007】

また、上記の問題点を解決した中央部に空洞部を持つ撚線導体の製造方法として、特許文献4に記載の製造方法が知られている。以下、これを従来技術3とする。

【特許文献1】実開昭64−35615号公報

【特許文献2】特公昭61−9691号公報

【特許文献3】特公平4−66952号公報

【特許文献4】特開平11−25758号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記従来技術3の撚線導体は、同一円周上に配置される素線の本数が多くなるほど、空洞部を形成することが難しくなり、形成できたとしても撚線導体の外部からの外部応力に対して弱く、空洞部が潰れ易いため、同一円周上に最大20本の素線を配置することが限界であった。

【0009】

また、隣接する線相互の滑り易さから撚り戻りが生じ、撚り目が開くという問題点がある。

【0010】

この問題点が生じるのは、次の要因によるものと考えられる。

従来技術3の撚線導体101においては、全て同一の線材を使用していることから、全ての線材が同じ物理特性を有し、圧縮ダイスにより圧縮変形し形成された図10に示す隣接素線102、102間の接触面103は、図10に示すように、平面形状となる。このように、接触面103が平面形状であることにより、隣接する素線102、102間の接触面103で滑り現象が起き易くなり、空洞部の形状が潰れ易くなると考えられる。

【0011】

また、一般的に、撚線導体101に用いる線材が同一素材の場合、製造可能な圧縮率の下では、隣接する素線102、102間の接触面103は、平面状の規則的な圧縮痕の形態となる。また、各素線102の圧縮部位の変形状態は、構成本数が増加するほど均一に分散され、かつ、接触部位も少なくなるため、隣接する素線102、102間の接触面103で滑り現象が起き易くなり、堅牢なアーチ形状を構築することが難しくなると考えられる。

【0012】

また、同一円周上に配置される素線102の本数が多くなるほど、素線102の両側の接触面103、103で構成される角度は狭く、鋭角となる。また、圧縮痕は構成本数の増加に伴い分散し、軽度化するため、隣接する素線102、102間での滑り現象が起きやすくなると考えられる。

【0013】

一方、市場においては、空洞部が安定し、かつ、撚線導体の口径の大きなものが求められているが、従来技術3においては、同一円周上に20本配置することが限界であるため、口径の大きなものを作ることができなかった。

【0014】

そこで、本発明は、前記の問題点を解決した撚線導体及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0015】

前記の課題を解決するために、請求項1記載の発明は、複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層を、2種類の素線を同一円周上に交互に配設して構成し、一方の種類の素線の外周部を、他方の種類の素線の外周部よりも硬く形成したことを特徴とする撚線導体である。

【0016】

請求項2記載の発明は、複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層が、硬質線と、該硬質線より軟らかい軟質線の2種類の素線を同一円周上に交互に配設して構成されていることを特徴とする撚線導体である。

【0017】

請求項3記載の発明は、請求項1又は2記載の撚線導体において、前記外層の内側に、中空部を有することを特徴とするものである。

【0018】

請求項4記載の発明は、請求項1又は2又は3記載の撚線導体において、前記外層が、単層又は複数層で構成されていることを特徴とするものである。

【0019】

請求項5記載の発明は、請求項1乃至4のいずれか1項に記載の撚線導体において、前記外層の内側に、単数又は複数本の線材、又は充填材からなる内層を配置したことを特徴とするものである。

【0020】

請求項6記載の発明は、請求項5記載の撚線導体において、前記外層の内面が、前記内層の外面と係止しないことを特徴とするものである。

【0021】

請求項7記載の発明は、請求項5記載の撚線導体において、前記外層の内面が、前記内層の外面と係止することを特徴とするものである。

【0022】

請求項8記載の発明は、複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

一方の種類の線材の外周部が、他方の種類の線材の外周部よりも硬い2種類の線材を、同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法である。

【0023】

請求項9記載の発明は、複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

硬質線材と、該硬質線材より軟らかい軟質線材の2種類の線材を同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法である。

【0024】

請求項10記載の発明は、請求項8又は9記載の撚線導体の製造方法において、前記2種類の線材として、断面が円形で、かつ、直径が全て同一のものを用いたことを特徴とするものである。

【0025】

請求項11記載の発明は、請求項8又は9又は10記載の撚線導体の製造方法において、単数又は複数本の線材、又は充填材を、前記外層を形成する線材の内側に配設し、かつ、同時に圧縮ダイスを通すことを特徴とするものである。

【発明の効果】

【0026】

本発明によれば、撚線導体の外層を、2種類の外周部の硬さが異なる素線で構成したことにより、撚線導体の製造における圧縮時に、一方の種類の線材(硬質線)が隣接する他方の種類の線材(軟質線)に食い込むことにより、前記従来技術3の撚線導体101のように、隣接素線間の接触面が、平面形状とはならず、曲面形状となる。これにより、隣接素線(一方の種類の素線と他方の種類の素線)の接触面間で滑り現象が起き難く、撚線導体が潰れ難くなる。

【0027】

また、中空部を有する場合は、隣接素線間の接触面が、曲面形状となる、例えば、一方の種類の素線(硬質線)が隣接する他方の種類の素線(軟質線)に食い込むことにより、外層が堅牢なアーチ構造となり、中空部が安定したものとなる。

【0028】

また、従来技術3の撚線導体よりも、隣接する素線の接触面間で滑り現象が起き難いことで、撚り戻りも生じ難く、撚り目の開きが生じ難く、より精度の高いシールド形態を形成することができる。

【発明を実施するための最良の形態】

【0029】

本発明を実施するための最良の形態を図に基づいて説明する。

【実施例1】

【0030】

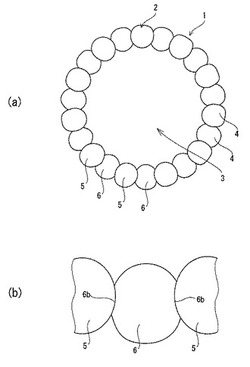

図1乃至図4は、本発明の実施例1を示すものである。図1は、撚線導体1の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0031】

該撚線導体1は、図1に示すように、1層の外層2のみで構成され外層の内部には、空洞の中空部3が形成されている。該外層2は、22心の素線4で構成され、該素線4は、11心の硬質線5と該硬質線5より軟らかい11心の軟質線6の2種類で構成されている。すなわち、素線4は硬さの異なる2種類の素線で構成されている。前記外層2は、同一円周上に前記硬質線5と軟質線6とが交互に配置して形成されている。

【0032】

なお、前記素線4、すなわち硬質線5及び軟質線6の基となる硬質線材5a及び軟質線材6a(図4参照)として、断面円形(丸形)で、かつ、全て略同一直径を有する線材を用いる。また、本実施例1においては、硬質線材5aとして、直径0.1830mm、引張り荷重1.18kgにおける伸び率2.0%の錫メッキ硬銅線を、軟質線材6aとして、直径0.1830mm、引張り荷重0.63kgにおける伸び率22.5%の錫メッキ軟銅線を用いたが、従来と同様に、銅線や該銅線に、ニッケル、銀をメッキしたもの、或いはアルミ線、各種合金線が使用することができる。また、硬質線材5aと軟質線材6aとの引張り荷重と伸び率の関係は任意に設定し、硬質線材5aと軟質線材6aを異なる材質としてもよい。

【0033】

次に、撚線導体1の製造方法について述べる。

撚線導体1は、図4に示すような、集線口11を有する撚線機10を用いて製造する。該集線口11内には圧縮ダイス12が設けられ、該集線口11から後方には目板13が設けられている。該目板13には、前記圧縮ダイス12の中心軸を中心とする円上に所定の間隔で22個の線材通過穴13aが目板13の表裏を貫通して形成されている。

【0034】

先ず、目板13の後方に配置された硬質線材供給部14から硬質線材5aを、軟質線材供給部15から軟質線材6aを前記目板13の線材通過穴13aへ供給する。このとき、硬質線材5a及び軟質線材6aが、周方向の22個の線材通過穴13aへ、交互に供給されるようになっている。

【0035】

前記線材通過穴13aを通過した硬質線材5a及び軟質線材6aは、目板の中心方向、すなわち、圧縮ダイス12の中心方向に均等に寄せ集められる。

【0036】

寄り集められた硬質線材5a及び軟質線材6aは、撚線機10に供給される。該撚線機10に硬質線材5a及び軟質線材6aが供給される際、硬質線材5a及び軟質線材6aとで形成される円の中心に位置するようにリードワイヤ15を同時に供給する。

【0037】

該リードワイヤ15の直径は、前記中空部3の内径に見合ったものを使用する必要がある。また、リードワイヤ15の長さは、素線4の長さより短く、その材質は、限定されるものではないが、硬質線材5a及び軟質線材6aと同じ材質とすることが望ましい。

【0038】

硬質線材5a及び軟質線材6aは、周方向に交互に配設された状態で、リードワイヤ15と圧縮ダイス12間を通過するとともに、撚線機10により一方向に撚られる。なお、圧縮ダイス12による圧縮率((1−圧縮ダイスの内径/線材を寄集めた時の外径)×100)は任意に設定するが、本実施例1においては11.5%に設定した。また、このときの撚りピッチは任意に設定するが、本実施例1においては、7.8mmに設定した。

【0039】

圧縮ダイス12及びリードワイヤ15により、硬質線材5a及び軟質線材6aは、図1(a)(b)に示すように、圧縮変形されて、硬質線5及び軟質線6となる。また、リードワイヤ15の周囲で硬質線材5a及び軟質線材6aが撚られることにより、中空部3が形成される。そして、該リードワイヤ15が存在しなくなった後も、中空部3を有する状態で硬質線材5a及び軟質線材6aが撚られ続け撚線導体1が形成される。

【0040】

次に、硬質線5及び軟質線6について述べる。

図2は、図1の撚線導体1を撚りほぐした硬質線5の拡大断面図、図3は、図1の撚線導体1を撚りほぐした軟質線6の拡大断面図である。

【0041】

図2から明らかなように、硬質線5は、若干の変形は認められるものの硬質線材5aと同様に、丸い形状を保っている。また、図3から明らかなように、軟質線6の左右、すなわち、硬質線5との接触面には、左右に隣接する硬質線5により変形された凹部6bが形成されている。該凹部6bは、硬質線5と軟質線6との塑性特性の違いにより、撚線導体1の製造時の圧縮ダイス12による圧縮時に、硬質線5が軟質線6に食い込むことにより形成されたものである。また、軟質線6を顕微鏡により観察すると、圧縮変形により受けた圧縮痕が認められた。

【0042】

前記左右の軟質線6の凹部6bに、硬質線5が食い込む、すなわち、硬質線5の側部が軟質線6の凹部6bに嵌合することにより、従来技術3の素線間が平面状のものよりも、強固なアーチ構造を形成し、硬質線5と軟質線6との接触面間で滑り現象が起き難く、撚線導体1が潰れ難い。また、滑り現象がおき難いため、硬質線5及び軟質線6の撚り戻りも生じ難く、従来技術3より撚り目が開きにくく、従来技術3の撚線導体よりも精度の高いシールド形態とすることができる。

【0043】

これにより、従来技術3の同一円周上に同一素線を配置した撚線導体においては、20心が最大であったが、本実施例1のように、それより構成本数の多い22心でも安定した撚線導体1を構成することができる。

【実施例2】

【0044】

前記実施例1においては、外層2を11心の硬質線5と11心の軟質線6で構成したが、外層を、11本以外の任意の本数の硬質線5と、硬質線5と同数本の軟質線6で構成し、かつ、前記実施例1と同様に、同一円周上に硬質線5と軟質線6を交互に配設して構成してもよい。

【0045】

図5に、本実施例2を示す1例を示す。図5は、撚線導体21の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。図5に示す撚線導体21は、1層の外層22のみで構成され、該外層22を10心の硬質線5と10心の軟質線6の構成した。

【0046】

なお、上記以外の構造、構成及び製造方法は前記実施例1と同様である。

本実施例2においても、前記実施例1と同様の作用、効果を奏する。

【実施例3】

【0047】

前記実施例1、2においては、撚線導体1を1層の外層のみで形成したが、同一円周上に前記硬質線5と軟質線6を交互に配置して構成した層を、2層又は3層等の複数層設けて外層としてもよい。

【0048】

なお、上記以外の構造、構成及び製造方法は前記実施例1、2と同様である。

本実施例3においても、前記実施例1と同様の作用、効果を奏する。

【実施例4】

【0049】

本実施例4の撚線導体は、前記実施例1乃至3の外層の内側に、単数又は複数の線材で形成された内層を設けたものである。

【0050】

該内層を構成する線材の直径は、任意に定めるもので、外層を構成する線材の直径と、同一としてもよいし、異なる径としてもよい。また、該内層を形成する線材として、銅線や該銅線に、錫、ニッケル、銀をメッキしたもの、或いはアルミ線、各種合金線が使用することができ、外層を形成する素線と同じ材質を用いてもよいし、異なる材質のものを用いてもよい。

【0051】

該内層の外周部と外層の内周部の一部とは接しているが、係止はしておらず、内層を容易に取り除くことができる。また、撚線導体の製造時において、内層は外層からの圧力をうけず、内層を構成する線材が圧縮変形することはない。

【0052】

図6に、本実施例4の撚線導体の1例を示す。図6は、撚線導体31の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0053】

図6に示す撚線導体31の外層32を、10心の硬質線5と10心の軟質線6で構成し、かつ、同一円周上に硬質線5と軟質線6を交互に配設して構成した。すなわち、図5の外層22と同様のものである。

【0054】

外層32の内側に、7心の内層線33からなる内層35を配設し、該内層線33の直径は、硬質線5と軟質線6の直径よりも大きなものとした。

【0055】

次に、撚線導体31の製造方法について述べる。

撚線導体31は、図7に示すような、前記実施例1と同様の撚線機10と前記実施例1と異なる目板36を用いて製造する。目板36には、ダイス12の中心軸を中心とする円上に所定の間隔で20個の外層線材通過穴36aと、外層線材通過穴36aの内側に、ダイス12の中心軸を中心とする円上に所定の間隔で6個の内層線材通過穴36bと中心軸に1個の内層線材通過穴36bが目板36の表裏を貫通して形成されている。

【0056】

先ず、前記実施例1と同様に、目板36の後方に配置された硬質線材供給部14から硬質線材5aを、軟質線材供給部15から軟質線材6aを目板36及び撚線機10に供給し、外層32の内径に見合ったリードワイヤを同時に供給して外層32のみのものを製造する。

【0057】

リードワイヤが無くなり、外層32の内部に中空部が形成され始めた後に、硬質線材5a及び軟質線材6aの供給とともに、目板36の後方に配置された内層線材供給部37から内層線材33aを、内層線材通過穴36bに供給する。供給された内層線材33aは、目板36を通過した後、目板36の中心方向、すなわち、圧縮ダイス12の中心方向に均等に寄集められ、圧縮ダイス12に供給される。このとき、内層線材33aを、硬質線材5a及び軟質線材6aで構成される円の内側に位置するように供給することにより、前記外層32のみで形成された中空部に位置する部位に、内層線材33aが供給されて、外層32の内側に、内層線材33aにより内層35が形成され撚線導体31となる。

【0058】

なお、上記以外の構成及び製造方法は前記実施例1乃至3と同様である。

また、本実施例4においても、前記実施例1と同様の作用、効果を奏する。

【実施例5】

【0059】

前記実施例4の撚線導体は、外層の内側部に内層の外側部が係止していないが、外層の内周部に内層の外周部が係止した撚線導体としてもよい。

【0060】

本実施例5の撚線導体においては、外層の内側部に内層の外側部が係止し、例えば、製造時の圧縮工程において、内層が外層の圧縮変形の影響を受けて、外層の内側部に内層の外側部が係止していることにより、撚線導体から内層を容易に取り除くことはできない。

【0061】

図8に、本実施例5の撚線導体の1例を示す。図8は、撚線導体41の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0062】

図8に示す撚線導体41の外層42を、10心の硬質線5と10心の軟質線6で構成し、かつ、同一円周上に硬質線5と軟質線6を交互に配設して構成した。すなわち、図5の外層22と同様のものである。

【0063】

外層42の内側に、7心の内層線43からなる内層45を配設し、該内層線43の直径は、硬質線5と軟質線6の直径よりも大きなものとした。

【0064】

なお、本実施例5の製造方法は、前記実施例4と同様に行うことができる。

上記以外の構造、構成は、前記実施例1乃至4と同様である。

【0065】

また、本実施例5においても、前記実施例1乃至4と同様の作用、効果を奏する。

【実施例6】

【0066】

前記実施例4又は5においては、内層を線材により構成したが、充填材を用いてもよい。

【0067】

前記充填材として、線材よりも軟らかな材質のものが望ましく、例えば、ゴム、糸等の線状材が挙げられる。

【0068】

外層の内部への充填材の配設方法は、前記実施例4又は5と同様の方法で行うことができる。

【0069】

上記以外の構造、構成は、前記実施例1乃至5と同様である。

本実施例6においても、前記実施例1乃至5と同様の作用、効果を奏する。

【実施例7】

【0070】

前記実施例1乃至6においては、外層2、22、32、42を構成する素線4を、2種類の硬さの異なる金属製の硬質線5及び軟質線6で構成した、すなわち、素線4の基となる線材として、2種類の硬さの異なる金属製の硬質線材5a及び軟質線材6aを用いた。しかし、2種類の線材の一方又は両方を、銅線や該銅線に、ニッケル、銀をメッキしたもの、或いはアルミ線、各種合金線を心材とし、該心材を高分子材料からなる被覆材で被覆した被覆線材を用い、外周部の硬さが異なる2種類の線材を、交互に同一円周上に配設して撚線導体の外層を形成してもよい。すなわち、外周部の異なる2種類の線材として、その両方を被覆線材としてもよいし、一方の線材を被覆材で被覆していない線材とし、他方の線材を被覆線材として用いてもよい。

【0071】

前記被覆材として、例えば、フッ素樹脂、ポリ塩化ビニル、ポリエチレン、ポリプロピレン等の合成樹脂やゴム材を用いることができる。

【0072】

図9に、本実施例7の撚線導体の1例を示す。図9は、撚線導体51の軸方向と直交する方向に切断した要部拡大断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0073】

前記撚線導体51は、1層の外層54のみからなり、該外層54は、2種類の素線52、53を交互に配設して構成したものである。該素線52は、直径0.5mmのSUS304W1からなる線材で形成され、前記素線53は、直径0.3mmのSUS304W1からなる心材53aをフッ素樹脂53bで被覆した直径0.5mmの被覆線材より形成され、素線52、53の外周部、すなわち、素線52の外周部のSUS304W1と、素線53の外周部のフッ素樹脂とでは硬さが異なるものである。

【0074】

素線53の隣接する素線52、52との接触面には、前記実施例1乃至6の軟質線6の凹部6bと同様に、素線52により変形された凹部53cが形成されている。該凹部53cは、撚線導体51の製造時の圧縮ダイス12による圧縮時に、素線52、52が、素線53のフッ素樹脂53bに食い込むことにより、素線53のフッ素樹脂53bが変形し形成されたものである。素線53の心材53aは、素線52により変形はしていない。

【0075】

前記2種類の素線52、53は、前記実施例1乃至6の撚線導体の2種類の素線4、すなわち、硬質線5及び軟質線6の替わりに用いることができる。

【0076】

上記以外の構造、構成及び製造方法は、前記実施例1乃至6と同様である。

本実施例7においても、前記実施例1乃至6と同様の作用、効果を奏する。

【図面の簡単な説明】

【0077】

【図1】(a)は本発明における実施例1の撚線導体を示す横断面図、(b)は要部拡大横面図。

【図2】図1の撚線導体を撚りほぐした1本の硬質線の拡大断面図。

【図3】図1の撚線導体を撚りほぐした1本の軟質線の拡大断面図。

【図4】本発明における実施例1の撚線導体の製造方法を示す模式図。

【図5】本発明における実施例2の撚線導体の一例を示す横断面図。

【図6】本発明における実施例4の撚線導体の一例を示す横断面図。

【図7】本発明における実施例4の撚線導体の製造方法を示す模式図。

【図8】本発明における実施例5の撚線導体の一例を示す横断面図。

【図9】本発明における実施例7の撚線導体の一例を示す横断面図。

【図10】従来技術3の撚線導体を示す横断面図。

【符号の説明】

【0078】

1、21、31、41、51 撚線導体

2、22、32、42、54 外層

3 中空部

4、52、53 素線

5 硬質線

5a 硬質線材(線材)

6 軟質線

6a 軟質線材(線材)

35、45 内層

【技術分野】

【0001】

本発明は、撚線導体及びその製造方法に関するもので、詳しくは、電線等に使用される撚線導体及びその製造方法に関するものである。

【背景技術】

【0002】

従来、電線等に使用される撚線導体を構成する素線の基となる線材は、断面円形の丸線で、かつ、同一の直径に形成されていることが一般的である。該線材としては、銅線が主として用いられ、その銅線に、錫、ニッケル、銀をメッキしたものやアルミ線、各種合金線が使用される。

【0003】

また、従来、中央部に空洞部を持つ撚線導体の製造方法として、同一円周上に配置される複数本の線材に撚りを掛けながら、複数種類の圧縮ダイスを通す製造方法が知られている(例えば、特許文献1参照)。以下、これを従来技術1とする。

【0004】

また、中央部に空洞部を持つ撚線導体の製造方法として、予め、素線の断面形状が、環を複数に分割した扇型形状に成形した異形素線を、組み撚り合わせる製造方法が知られている(例えば、特許文献2、3参照)。以下、これを従来技術2とする。

【0005】

前記従来技術1の撚線導体においては、複数種類の圧縮ダイスを使用することにより、製造方法が複雑で、製造効率が悪いという問題がある。

【0006】

また、前記従来技術2の撚線導体においては、撚線導体の種類毎に、異形素線を準備する必要があるため、異形素線には汎用性が無く、異形素線の設計及び製造に手間やコストがかかり、製造コストが高くなるという問題がある。

【0007】

また、上記の問題点を解決した中央部に空洞部を持つ撚線導体の製造方法として、特許文献4に記載の製造方法が知られている。以下、これを従来技術3とする。

【特許文献1】実開昭64−35615号公報

【特許文献2】特公昭61−9691号公報

【特許文献3】特公平4−66952号公報

【特許文献4】特開平11−25758号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記従来技術3の撚線導体は、同一円周上に配置される素線の本数が多くなるほど、空洞部を形成することが難しくなり、形成できたとしても撚線導体の外部からの外部応力に対して弱く、空洞部が潰れ易いため、同一円周上に最大20本の素線を配置することが限界であった。

【0009】

また、隣接する線相互の滑り易さから撚り戻りが生じ、撚り目が開くという問題点がある。

【0010】

この問題点が生じるのは、次の要因によるものと考えられる。

従来技術3の撚線導体101においては、全て同一の線材を使用していることから、全ての線材が同じ物理特性を有し、圧縮ダイスにより圧縮変形し形成された図10に示す隣接素線102、102間の接触面103は、図10に示すように、平面形状となる。このように、接触面103が平面形状であることにより、隣接する素線102、102間の接触面103で滑り現象が起き易くなり、空洞部の形状が潰れ易くなると考えられる。

【0011】

また、一般的に、撚線導体101に用いる線材が同一素材の場合、製造可能な圧縮率の下では、隣接する素線102、102間の接触面103は、平面状の規則的な圧縮痕の形態となる。また、各素線102の圧縮部位の変形状態は、構成本数が増加するほど均一に分散され、かつ、接触部位も少なくなるため、隣接する素線102、102間の接触面103で滑り現象が起き易くなり、堅牢なアーチ形状を構築することが難しくなると考えられる。

【0012】

また、同一円周上に配置される素線102の本数が多くなるほど、素線102の両側の接触面103、103で構成される角度は狭く、鋭角となる。また、圧縮痕は構成本数の増加に伴い分散し、軽度化するため、隣接する素線102、102間での滑り現象が起きやすくなると考えられる。

【0013】

一方、市場においては、空洞部が安定し、かつ、撚線導体の口径の大きなものが求められているが、従来技術3においては、同一円周上に20本配置することが限界であるため、口径の大きなものを作ることができなかった。

【0014】

そこで、本発明は、前記の問題点を解決した撚線導体及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0015】

前記の課題を解決するために、請求項1記載の発明は、複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層を、2種類の素線を同一円周上に交互に配設して構成し、一方の種類の素線の外周部を、他方の種類の素線の外周部よりも硬く形成したことを特徴とする撚線導体である。

【0016】

請求項2記載の発明は、複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層が、硬質線と、該硬質線より軟らかい軟質線の2種類の素線を同一円周上に交互に配設して構成されていることを特徴とする撚線導体である。

【0017】

請求項3記載の発明は、請求項1又は2記載の撚線導体において、前記外層の内側に、中空部を有することを特徴とするものである。

【0018】

請求項4記載の発明は、請求項1又は2又は3記載の撚線導体において、前記外層が、単層又は複数層で構成されていることを特徴とするものである。

【0019】

請求項5記載の発明は、請求項1乃至4のいずれか1項に記載の撚線導体において、前記外層の内側に、単数又は複数本の線材、又は充填材からなる内層を配置したことを特徴とするものである。

【0020】

請求項6記載の発明は、請求項5記載の撚線導体において、前記外層の内面が、前記内層の外面と係止しないことを特徴とするものである。

【0021】

請求項7記載の発明は、請求項5記載の撚線導体において、前記外層の内面が、前記内層の外面と係止することを特徴とするものである。

【0022】

請求項8記載の発明は、複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

一方の種類の線材の外周部が、他方の種類の線材の外周部よりも硬い2種類の線材を、同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法である。

【0023】

請求項9記載の発明は、複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

硬質線材と、該硬質線材より軟らかい軟質線材の2種類の線材を同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法である。

【0024】

請求項10記載の発明は、請求項8又は9記載の撚線導体の製造方法において、前記2種類の線材として、断面が円形で、かつ、直径が全て同一のものを用いたことを特徴とするものである。

【0025】

請求項11記載の発明は、請求項8又は9又は10記載の撚線導体の製造方法において、単数又は複数本の線材、又は充填材を、前記外層を形成する線材の内側に配設し、かつ、同時に圧縮ダイスを通すことを特徴とするものである。

【発明の効果】

【0026】

本発明によれば、撚線導体の外層を、2種類の外周部の硬さが異なる素線で構成したことにより、撚線導体の製造における圧縮時に、一方の種類の線材(硬質線)が隣接する他方の種類の線材(軟質線)に食い込むことにより、前記従来技術3の撚線導体101のように、隣接素線間の接触面が、平面形状とはならず、曲面形状となる。これにより、隣接素線(一方の種類の素線と他方の種類の素線)の接触面間で滑り現象が起き難く、撚線導体が潰れ難くなる。

【0027】

また、中空部を有する場合は、隣接素線間の接触面が、曲面形状となる、例えば、一方の種類の素線(硬質線)が隣接する他方の種類の素線(軟質線)に食い込むことにより、外層が堅牢なアーチ構造となり、中空部が安定したものとなる。

【0028】

また、従来技術3の撚線導体よりも、隣接する素線の接触面間で滑り現象が起き難いことで、撚り戻りも生じ難く、撚り目の開きが生じ難く、より精度の高いシールド形態を形成することができる。

【発明を実施するための最良の形態】

【0029】

本発明を実施するための最良の形態を図に基づいて説明する。

【実施例1】

【0030】

図1乃至図4は、本発明の実施例1を示すものである。図1は、撚線導体1の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0031】

該撚線導体1は、図1に示すように、1層の外層2のみで構成され外層の内部には、空洞の中空部3が形成されている。該外層2は、22心の素線4で構成され、該素線4は、11心の硬質線5と該硬質線5より軟らかい11心の軟質線6の2種類で構成されている。すなわち、素線4は硬さの異なる2種類の素線で構成されている。前記外層2は、同一円周上に前記硬質線5と軟質線6とが交互に配置して形成されている。

【0032】

なお、前記素線4、すなわち硬質線5及び軟質線6の基となる硬質線材5a及び軟質線材6a(図4参照)として、断面円形(丸形)で、かつ、全て略同一直径を有する線材を用いる。また、本実施例1においては、硬質線材5aとして、直径0.1830mm、引張り荷重1.18kgにおける伸び率2.0%の錫メッキ硬銅線を、軟質線材6aとして、直径0.1830mm、引張り荷重0.63kgにおける伸び率22.5%の錫メッキ軟銅線を用いたが、従来と同様に、銅線や該銅線に、ニッケル、銀をメッキしたもの、或いはアルミ線、各種合金線が使用することができる。また、硬質線材5aと軟質線材6aとの引張り荷重と伸び率の関係は任意に設定し、硬質線材5aと軟質線材6aを異なる材質としてもよい。

【0033】

次に、撚線導体1の製造方法について述べる。

撚線導体1は、図4に示すような、集線口11を有する撚線機10を用いて製造する。該集線口11内には圧縮ダイス12が設けられ、該集線口11から後方には目板13が設けられている。該目板13には、前記圧縮ダイス12の中心軸を中心とする円上に所定の間隔で22個の線材通過穴13aが目板13の表裏を貫通して形成されている。

【0034】

先ず、目板13の後方に配置された硬質線材供給部14から硬質線材5aを、軟質線材供給部15から軟質線材6aを前記目板13の線材通過穴13aへ供給する。このとき、硬質線材5a及び軟質線材6aが、周方向の22個の線材通過穴13aへ、交互に供給されるようになっている。

【0035】

前記線材通過穴13aを通過した硬質線材5a及び軟質線材6aは、目板の中心方向、すなわち、圧縮ダイス12の中心方向に均等に寄せ集められる。

【0036】

寄り集められた硬質線材5a及び軟質線材6aは、撚線機10に供給される。該撚線機10に硬質線材5a及び軟質線材6aが供給される際、硬質線材5a及び軟質線材6aとで形成される円の中心に位置するようにリードワイヤ15を同時に供給する。

【0037】

該リードワイヤ15の直径は、前記中空部3の内径に見合ったものを使用する必要がある。また、リードワイヤ15の長さは、素線4の長さより短く、その材質は、限定されるものではないが、硬質線材5a及び軟質線材6aと同じ材質とすることが望ましい。

【0038】

硬質線材5a及び軟質線材6aは、周方向に交互に配設された状態で、リードワイヤ15と圧縮ダイス12間を通過するとともに、撚線機10により一方向に撚られる。なお、圧縮ダイス12による圧縮率((1−圧縮ダイスの内径/線材を寄集めた時の外径)×100)は任意に設定するが、本実施例1においては11.5%に設定した。また、このときの撚りピッチは任意に設定するが、本実施例1においては、7.8mmに設定した。

【0039】

圧縮ダイス12及びリードワイヤ15により、硬質線材5a及び軟質線材6aは、図1(a)(b)に示すように、圧縮変形されて、硬質線5及び軟質線6となる。また、リードワイヤ15の周囲で硬質線材5a及び軟質線材6aが撚られることにより、中空部3が形成される。そして、該リードワイヤ15が存在しなくなった後も、中空部3を有する状態で硬質線材5a及び軟質線材6aが撚られ続け撚線導体1が形成される。

【0040】

次に、硬質線5及び軟質線6について述べる。

図2は、図1の撚線導体1を撚りほぐした硬質線5の拡大断面図、図3は、図1の撚線導体1を撚りほぐした軟質線6の拡大断面図である。

【0041】

図2から明らかなように、硬質線5は、若干の変形は認められるものの硬質線材5aと同様に、丸い形状を保っている。また、図3から明らかなように、軟質線6の左右、すなわち、硬質線5との接触面には、左右に隣接する硬質線5により変形された凹部6bが形成されている。該凹部6bは、硬質線5と軟質線6との塑性特性の違いにより、撚線導体1の製造時の圧縮ダイス12による圧縮時に、硬質線5が軟質線6に食い込むことにより形成されたものである。また、軟質線6を顕微鏡により観察すると、圧縮変形により受けた圧縮痕が認められた。

【0042】

前記左右の軟質線6の凹部6bに、硬質線5が食い込む、すなわち、硬質線5の側部が軟質線6の凹部6bに嵌合することにより、従来技術3の素線間が平面状のものよりも、強固なアーチ構造を形成し、硬質線5と軟質線6との接触面間で滑り現象が起き難く、撚線導体1が潰れ難い。また、滑り現象がおき難いため、硬質線5及び軟質線6の撚り戻りも生じ難く、従来技術3より撚り目が開きにくく、従来技術3の撚線導体よりも精度の高いシールド形態とすることができる。

【0043】

これにより、従来技術3の同一円周上に同一素線を配置した撚線導体においては、20心が最大であったが、本実施例1のように、それより構成本数の多い22心でも安定した撚線導体1を構成することができる。

【実施例2】

【0044】

前記実施例1においては、外層2を11心の硬質線5と11心の軟質線6で構成したが、外層を、11本以外の任意の本数の硬質線5と、硬質線5と同数本の軟質線6で構成し、かつ、前記実施例1と同様に、同一円周上に硬質線5と軟質線6を交互に配設して構成してもよい。

【0045】

図5に、本実施例2を示す1例を示す。図5は、撚線導体21の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。図5に示す撚線導体21は、1層の外層22のみで構成され、該外層22を10心の硬質線5と10心の軟質線6の構成した。

【0046】

なお、上記以外の構造、構成及び製造方法は前記実施例1と同様である。

本実施例2においても、前記実施例1と同様の作用、効果を奏する。

【実施例3】

【0047】

前記実施例1、2においては、撚線導体1を1層の外層のみで形成したが、同一円周上に前記硬質線5と軟質線6を交互に配置して構成した層を、2層又は3層等の複数層設けて外層としてもよい。

【0048】

なお、上記以外の構造、構成及び製造方法は前記実施例1、2と同様である。

本実施例3においても、前記実施例1と同様の作用、効果を奏する。

【実施例4】

【0049】

本実施例4の撚線導体は、前記実施例1乃至3の外層の内側に、単数又は複数の線材で形成された内層を設けたものである。

【0050】

該内層を構成する線材の直径は、任意に定めるもので、外層を構成する線材の直径と、同一としてもよいし、異なる径としてもよい。また、該内層を形成する線材として、銅線や該銅線に、錫、ニッケル、銀をメッキしたもの、或いはアルミ線、各種合金線が使用することができ、外層を形成する素線と同じ材質を用いてもよいし、異なる材質のものを用いてもよい。

【0051】

該内層の外周部と外層の内周部の一部とは接しているが、係止はしておらず、内層を容易に取り除くことができる。また、撚線導体の製造時において、内層は外層からの圧力をうけず、内層を構成する線材が圧縮変形することはない。

【0052】

図6に、本実施例4の撚線導体の1例を示す。図6は、撚線導体31の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0053】

図6に示す撚線導体31の外層32を、10心の硬質線5と10心の軟質線6で構成し、かつ、同一円周上に硬質線5と軟質線6を交互に配設して構成した。すなわち、図5の外層22と同様のものである。

【0054】

外層32の内側に、7心の内層線33からなる内層35を配設し、該内層線33の直径は、硬質線5と軟質線6の直径よりも大きなものとした。

【0055】

次に、撚線導体31の製造方法について述べる。

撚線導体31は、図7に示すような、前記実施例1と同様の撚線機10と前記実施例1と異なる目板36を用いて製造する。目板36には、ダイス12の中心軸を中心とする円上に所定の間隔で20個の外層線材通過穴36aと、外層線材通過穴36aの内側に、ダイス12の中心軸を中心とする円上に所定の間隔で6個の内層線材通過穴36bと中心軸に1個の内層線材通過穴36bが目板36の表裏を貫通して形成されている。

【0056】

先ず、前記実施例1と同様に、目板36の後方に配置された硬質線材供給部14から硬質線材5aを、軟質線材供給部15から軟質線材6aを目板36及び撚線機10に供給し、外層32の内径に見合ったリードワイヤを同時に供給して外層32のみのものを製造する。

【0057】

リードワイヤが無くなり、外層32の内部に中空部が形成され始めた後に、硬質線材5a及び軟質線材6aの供給とともに、目板36の後方に配置された内層線材供給部37から内層線材33aを、内層線材通過穴36bに供給する。供給された内層線材33aは、目板36を通過した後、目板36の中心方向、すなわち、圧縮ダイス12の中心方向に均等に寄集められ、圧縮ダイス12に供給される。このとき、内層線材33aを、硬質線材5a及び軟質線材6aで構成される円の内側に位置するように供給することにより、前記外層32のみで形成された中空部に位置する部位に、内層線材33aが供給されて、外層32の内側に、内層線材33aにより内層35が形成され撚線導体31となる。

【0058】

なお、上記以外の構成及び製造方法は前記実施例1乃至3と同様である。

また、本実施例4においても、前記実施例1と同様の作用、効果を奏する。

【実施例5】

【0059】

前記実施例4の撚線導体は、外層の内側部に内層の外側部が係止していないが、外層の内周部に内層の外周部が係止した撚線導体としてもよい。

【0060】

本実施例5の撚線導体においては、外層の内側部に内層の外側部が係止し、例えば、製造時の圧縮工程において、内層が外層の圧縮変形の影響を受けて、外層の内側部に内層の外側部が係止していることにより、撚線導体から内層を容易に取り除くことはできない。

【0061】

図8に、本実施例5の撚線導体の1例を示す。図8は、撚線導体41の軸方向と直交する方向に切断した断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0062】

図8に示す撚線導体41の外層42を、10心の硬質線5と10心の軟質線6で構成し、かつ、同一円周上に硬質線5と軟質線6を交互に配設して構成した。すなわち、図5の外層22と同様のものである。

【0063】

外層42の内側に、7心の内層線43からなる内層45を配設し、該内層線43の直径は、硬質線5と軟質線6の直径よりも大きなものとした。

【0064】

なお、本実施例5の製造方法は、前記実施例4と同様に行うことができる。

上記以外の構造、構成は、前記実施例1乃至4と同様である。

【0065】

また、本実施例5においても、前記実施例1乃至4と同様の作用、効果を奏する。

【実施例6】

【0066】

前記実施例4又は5においては、内層を線材により構成したが、充填材を用いてもよい。

【0067】

前記充填材として、線材よりも軟らかな材質のものが望ましく、例えば、ゴム、糸等の線状材が挙げられる。

【0068】

外層の内部への充填材の配設方法は、前記実施例4又は5と同様の方法で行うことができる。

【0069】

上記以外の構造、構成は、前記実施例1乃至5と同様である。

本実施例6においても、前記実施例1乃至5と同様の作用、効果を奏する。

【実施例7】

【0070】

前記実施例1乃至6においては、外層2、22、32、42を構成する素線4を、2種類の硬さの異なる金属製の硬質線5及び軟質線6で構成した、すなわち、素線4の基となる線材として、2種類の硬さの異なる金属製の硬質線材5a及び軟質線材6aを用いた。しかし、2種類の線材の一方又は両方を、銅線や該銅線に、ニッケル、銀をメッキしたもの、或いはアルミ線、各種合金線を心材とし、該心材を高分子材料からなる被覆材で被覆した被覆線材を用い、外周部の硬さが異なる2種類の線材を、交互に同一円周上に配設して撚線導体の外層を形成してもよい。すなわち、外周部の異なる2種類の線材として、その両方を被覆線材としてもよいし、一方の線材を被覆材で被覆していない線材とし、他方の線材を被覆線材として用いてもよい。

【0071】

前記被覆材として、例えば、フッ素樹脂、ポリ塩化ビニル、ポリエチレン、ポリプロピレン等の合成樹脂やゴム材を用いることができる。

【0072】

図9に、本実施例7の撚線導体の1例を示す。図9は、撚線導体51の軸方向と直交する方向に切断した要部拡大断面図で、その各素線の断面を示す斜線は、図の煩雑を避けるために省略した。

【0073】

前記撚線導体51は、1層の外層54のみからなり、該外層54は、2種類の素線52、53を交互に配設して構成したものである。該素線52は、直径0.5mmのSUS304W1からなる線材で形成され、前記素線53は、直径0.3mmのSUS304W1からなる心材53aをフッ素樹脂53bで被覆した直径0.5mmの被覆線材より形成され、素線52、53の外周部、すなわち、素線52の外周部のSUS304W1と、素線53の外周部のフッ素樹脂とでは硬さが異なるものである。

【0074】

素線53の隣接する素線52、52との接触面には、前記実施例1乃至6の軟質線6の凹部6bと同様に、素線52により変形された凹部53cが形成されている。該凹部53cは、撚線導体51の製造時の圧縮ダイス12による圧縮時に、素線52、52が、素線53のフッ素樹脂53bに食い込むことにより、素線53のフッ素樹脂53bが変形し形成されたものである。素線53の心材53aは、素線52により変形はしていない。

【0075】

前記2種類の素線52、53は、前記実施例1乃至6の撚線導体の2種類の素線4、すなわち、硬質線5及び軟質線6の替わりに用いることができる。

【0076】

上記以外の構造、構成及び製造方法は、前記実施例1乃至6と同様である。

本実施例7においても、前記実施例1乃至6と同様の作用、効果を奏する。

【図面の簡単な説明】

【0077】

【図1】(a)は本発明における実施例1の撚線導体を示す横断面図、(b)は要部拡大横面図。

【図2】図1の撚線導体を撚りほぐした1本の硬質線の拡大断面図。

【図3】図1の撚線導体を撚りほぐした1本の軟質線の拡大断面図。

【図4】本発明における実施例1の撚線導体の製造方法を示す模式図。

【図5】本発明における実施例2の撚線導体の一例を示す横断面図。

【図6】本発明における実施例4の撚線導体の一例を示す横断面図。

【図7】本発明における実施例4の撚線導体の製造方法を示す模式図。

【図8】本発明における実施例5の撚線導体の一例を示す横断面図。

【図9】本発明における実施例7の撚線導体の一例を示す横断面図。

【図10】従来技術3の撚線導体を示す横断面図。

【符号の説明】

【0078】

1、21、31、41、51 撚線導体

2、22、32、42、54 外層

3 中空部

4、52、53 素線

5 硬質線

5a 硬質線材(線材)

6 軟質線

6a 軟質線材(線材)

35、45 内層

【特許請求の範囲】

【請求項1】

複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層を、2種類の素線を同一円周上に交互に配設して構成し、一方の種類の素線の外周部を、他方の種類の素線の外周部よりも硬く形成したことを特徴とする撚線導体。

【請求項2】

複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層が、硬質線と、該硬質線より軟らかい軟質線の2種類の素線を同一円周上に交互に配設して構成されていることを特徴とする撚線導体。

【請求項3】

前記外層の内側に、中空部を有することを特徴とする請求項1又は2記載の撚線導体。

【請求項4】

前記外層が、単層又は複数層で構成されていることを特徴とする請求項1又は2又は3記載の撚線導体。

【請求項5】

前記外層の内側に、単数又は複数本の線材、又は充填材からなる内層を配置したことを特徴とする請求項1乃至4のいずれか1項に記載の撚線導体。

【請求項6】

前記外層の内面が、前記内層の外面と係止しないことを特徴とする請求項5記載の撚線導体。

【請求項7】

前記外層の内面が、前記内層の外面と係止することを特徴とする請求項5記載の撚線導体。

【請求項8】

複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

一方の種類の線材の外周部が、他方の種類の線材の外周部よりも硬い2種類の線材を、同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法。

【請求項9】

複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

硬質線材と、該硬質線材より軟らかい軟質線材の2種類の線材を同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法。

【請求項10】

前記2種類の線材として、断面が円形で、かつ、直径が全て同一のものを用いたことを特徴とする請求項8又は9記載の撚線導体の製造方法。

【請求項11】

単数又は複数本の線材、又は充填材を、前記外層を形成する線材の内側に配設し、かつ、同時に圧縮ダイスを通すことを特徴とする請求項8又は9又は10記載の撚線導体の製造方法。

【請求項1】

複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層を、2種類の素線を同一円周上に交互に配設して構成し、一方の種類の素線の外周部を、他方の種類の素線の外周部よりも硬く形成したことを特徴とする撚線導体。

【請求項2】

複数本の線材に撚りを掛け、圧縮成形した撚線導体であって、

外層が、硬質線と、該硬質線より軟らかい軟質線の2種類の素線を同一円周上に交互に配設して構成されていることを特徴とする撚線導体。

【請求項3】

前記外層の内側に、中空部を有することを特徴とする請求項1又は2記載の撚線導体。

【請求項4】

前記外層が、単層又は複数層で構成されていることを特徴とする請求項1又は2又は3記載の撚線導体。

【請求項5】

前記外層の内側に、単数又は複数本の線材、又は充填材からなる内層を配置したことを特徴とする請求項1乃至4のいずれか1項に記載の撚線導体。

【請求項6】

前記外層の内面が、前記内層の外面と係止しないことを特徴とする請求項5記載の撚線導体。

【請求項7】

前記外層の内面が、前記内層の外面と係止することを特徴とする請求項5記載の撚線導体。

【請求項8】

複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

一方の種類の線材の外周部が、他方の種類の線材の外周部よりも硬い2種類の線材を、同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法。

【請求項9】

複数本の線材に撚りを掛け、圧縮成形する撚線導体の製造方法であって、

硬質線材と、該硬質線材より軟らかい軟質線材の2種類の線材を同一円周上に交互に配設して圧縮ダイスを通すことにより、前記2種類の線材を外部から圧縮成形して外層を形成することを特徴とする撚線導体の製造方法。

【請求項10】

前記2種類の線材として、断面が円形で、かつ、直径が全て同一のものを用いたことを特徴とする請求項8又は9記載の撚線導体の製造方法。

【請求項11】

単数又は複数本の線材、又は充填材を、前記外層を形成する線材の内側に配設し、かつ、同時に圧縮ダイスを通すことを特徴とする請求項8又は9又は10記載の撚線導体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−91242(P2008−91242A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−271718(P2006−271718)

【出願日】平成18年10月3日(2006.10.3)

【出願人】(395005169)三洲電線株式会社 (10)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月3日(2006.10.3)

【出願人】(395005169)三洲電線株式会社 (10)

【Fターム(参考)】

[ Back to top ]