撚鋼線材を補強材としたコンベアベルトの接合方法

【課題】 補強材として、極細径撚鋼線を使用することにより、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図る撚鋼線材を補強材としたコンベアベルトの接合方法を提供することにある。

【解決手段】 線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に接着用セメントを塗布,乾燥後、接着用生ゴムシートを貼り合わせると共に、コンベヤベルト本体の端末部同志を重ね合わせ接合する。

【解決手段】 線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に接着用セメントを塗布,乾燥後、接着用生ゴムシートを貼り合わせると共に、コンベヤベルト本体の端末部同志を重ね合わせ接合する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、撚鋼線材を補強材としたコンベアベルトの接合方法に係わり、更に詳しくは特に、線径0.6 mm〜1.6 mmの撚鋼線(スチールコード)から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で効率良く接合するコンベヤベルトの接合方法に関するものである。

【0002】

【従来の技術】近年、ラッパーベルト、シートベルト、急傾斜・垂直搬送用コンベヤベルト等の各種のベルトにおいては、比較的低張力使用条件下でも使用時の伸びを極小化することがその品質・性能を格段と向上させることが可能である点から、低抗張力仕様のスチールコード・コンベヤベルトの需要が発生している。

【0003】一方、抗張力材としての撚鋼線についても、従来の太径・高抗張力タイプ以外に極細径(直径0.6 mm〜1.6 mm) ・低抗張力タイプのものが市販されている。ところで、従来の撚鋼線(高抗張力鋼線)を補強材または抗張力材として構成された所謂、スチールコード・コンベヤベルトは、中・長距離で、かつ中・大容量の運搬物搬送用として使用、製造されている。

【0004】これに対して、繊維等を補強材または抗張力材として構成された帆布ベルトの場合は、原繊維の特性より張力負荷時での発生伸び量が大きいため、低張力範囲となる比較的短・中距離、小・中容量の運搬物搬送用として使用されている。補強材または抗張力材が撚鋼線材の場合は、帆布に比べて非常に寸法安定性が優れている反面、高張力負荷時の使用に耐えられるように直径3.0 mm〜10.0 mmサイズの高抗張力撚鋼線を使用するため、ベルト間の接合は、図2(a)〜(c)に示すように、1段式オーバーラップ法,2段式オーバーラップ法,3段式オーバーラップ法で示すように、ベルト本体Wの端末部Wa,Wbにおける個々の撚鋼線Sa,Sbをオーバーラップし接合用接着ゴムを介在させ、ベルト本体強度と略同等の接合強度が得られるように接合している。

【0005】

【発明が解決しようとする課題】従来のスチールコード・コンベヤベルトの接合方法としては、例えば、以下のような接合工程により行われている。即ち、図2(a)を参照しながら説明すると、■.接合されるスチールコード・コンベアベルトのベルト本体Wの両端末部Wa,Wbを引き出し、それぞれの端部位置が同一中心線X−X上に、または所定のオーバーラップ・ステップ長さLに位置するよう加工用架台上にずれが発生しないよう固定する。

■.架台上に固定されたベルト端部カバーゴム上に、所定のバイアス切断線等、切断加工に必要な罫書き線P−Pを罫書き、罫書き線P−P及び所定のオーバーラップ・ステップ長さLに基づき個々の撚鋼線Sa,Sbをカッターナイフ等で一本ずつ切り出す。

■.個々の撚鋼線Sa,Sbの周囲の接着ゴム層を薄く残しながら、カバーゴム層、接着ゴム層をカッターナイフ等で取り除き、個々の撚鋼線を所定のステップ長にワイヤーカッター等にて切断する。

■.個々の撚鋼線Sa,Sb上に薄く残った接着ゴム表面を、サンドペーパー、ワイヤーブラシ等でバフ処理し、溶剤等でゴム粉等の汚れを取り除く。

■.溶剤乾燥後、接着用セメント(ゴム接着用糊)を個々の撚鋼線全体及び本体ベルト切断端部に塗布し、接着用セメント乾燥後、接着用生ゴムをオーバーラップパターンに個々の撚鋼線Sa,Sbを組み合わせながら、撚鋼線Sa,Sb間及び組み合わせ後の撚鋼線Sa,Sbの上下に充填して貼り合わせる。

■.接着用生ゴムの上下面に、本体ベルトWと同種の生カバーゴムを本体ベルト厚さと同等になるように貼り合わせる。

■.接合部成形加工完了後、ポータブル式加硫機を用い接合部を本体ベルト加硫工程と同様に加硫接合し、加硫完了後、ポータブル式加硫機を分解・取り外し接合加工は完了する。

■.コンベア・ベルトをコンベア・ラインに引き込み次の接合部を加工架台に引き出し、次の接合加工を準備する。

【0006】然しながら、上記のようなスチールコード・コンベアベルトのオーバーラップ式ベルト接合方法は、上述したように加工工数が非常に多く、接合加工時間が長くなって、生産性の向上を図ることが出来ないばかりか、ベルト本体の薄肉、軽量化を図ることが難しいと言う問題があった。この発明の目的は、補強材として、極細径撚鋼線を使用することにより、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図る撚鋼線材を補強材としたコンベアベルトの接合方法を提供することにある。

【0007】

【課題を解決するための手段】この発明は上記目的を達成するため、線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて加硫機により接合することを要旨とするものである。

【0008】また、この発明は、線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に自然加硫接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて接合することを要旨とするものである。

【0009】このように、線径0.6 mm〜1.6 mmの高抗張力撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を、所定の長さ重ね合わせた状態で接合する1プライオーバーラップ方式による接合方法であるため、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図る。

【0010】

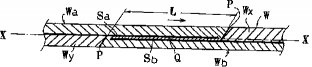

【発明の実施の形態】以下、添付図面に基づき、この発明の実施形態を説明する。なお、従来例と同一構成要素は、同一符号を付して説明は省略する。図1は、この発明のコンベアベルトの接合方法を実施したベルト本体の接合端末部における1プライオーバーラップ方式の断面図を示し、この発明にかかるコンベアベルトの接合方法は、線径0.6 mm〜1.6 mmの高抗張力撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を、所定の長さ重ね合わせた状態で接合する1プライオーバーラップ方式による接合方法であって、以下の工程により接合するものである。

(a).接合されるスチールコード・コンベアベルトのベルト本体Wの両端末部Wa,Wbをそれぞれ引き出し、それぞれの端部位置が同一中心線X−X上に、または所定のオーバーラップ・ステップ長さLに位置するよう加工用架台上にずれが発生しないよう固定する。

(b).架台上に固定されたベルト端部カバーゴム上に、所定のバイアス切断線等、切断加工に必要な罫書き線P−Pを罫書く。

(c).ベルト本体Wの端末部Waの片側端部は、撚鋼線Saの上カバーゴムWx全体を罫書き線P−P、または撚鋼線Sa上に沿ってカッターナイフ等で面上に削ぎ取る。従って、個々の撚鋼線Saを切り出す必要は無く、加工時間は大幅に短縮されることになる。

(d).またベルト本体Wの端末部Wbの片側端部は、撚鋼線Sbの下カバーゴムWy全体を罫書き線P−P、または撚鋼線Sb上に沿ってカッターナイフ等で面上に削ぎ取る。従って、個々の撚鋼線Sbを切り出す必要は無く、加工時間は大幅に短縮されることになる。

(e).ベルト本体Wの両端末部Wa,Wbの上下カバーゴムWx,Wyが取り除かれた撚鋼線Sa,Sbの上下面上に薄く残った接着ゴム層表面をサンドペーパー、ワイヤーブラシ等でバフ処理し、溶剤等でゴム粉等の汚れを取り除く。

(f).溶剤乾燥後、熱加硫接着用セメント(ゴム接着用糊)を撚鋼線Sa,Sbの上下面上に薄く残った接着ゴム層表面に塗布する。ここでも従来の如く個々の撚鋼線Sa,Sbに塗布する必要が無いため、大幅に加工時間は短縮される。

(g).接着用セメント乾燥後、接着用生ゴムシートQをセメント塗布面に貼り合わせる。ここでも従来の如く個々の撚鋼線に充填、貼り合わせる必要が無いため、 大幅に加工時間は短縮される。

(h).接着用生ゴムシートを両端部に貼り合わせた後、図1に示すように、上下よりベルト本体Wの両端末部Wa,Wb同士を重ね合わせ接合する。ここでも従来の如く上下カバーゴムを貼り合わせる成形作業が不要であるため、即ち、ベルト本体Wの上下カバーゴムWx,Wyをそのまま接合部カバーゴムとして使用する為大幅に加工時間は短縮される。なお、接着用生ゴムシートを使用することなく、ベルト本体Wの両端末部Wa,Wb同士を重ね合わせ接合することも可能である。

(i).以降は従来接合方法と同様の方法で加硫接合を完了する。

(j).なお、前記(f)工程で、熱加硫接着用セメントの替わりに自然加硫接着用セメントを塗布することにより、その後の熱加硫工程は全く不要となる為、更なる加工時間の短縮が可能となる。

【0011】以上のように、この発明のコンベヤベルトの接合方法と従来の接合方法とを比較した場合、従来ベルト仕様では高抗張力ベルト仕様の為、オーバーラップ法にて接合部形成しベルト本体と略同等の接合部強度を保持しているが、その加工工数はベルト仕様にて差はあるが略8時間〜12時間必要であった。これに対して、この発明の低抗張力仕様のスチールコード・コンベアベルトでは、ワンプライ帆布ベルト仕様で使用されるワンプライオーバーラップ仕様にてベルト接合部を形成出来る為、その加工工数に就いては約4時間程度となり、従来の加工工数時間の約半分となるものである。

【0012】また、従来のベルト仕様では高抗張力ベルト仕様の為、接合部の形成にはベルト本体部と同様熱加硫方式にて現地にてポータブル加硫プレスを使用して接合部を加硫し、その事により接合部強度を本体部強度に略同等となるよう接合加工を実施している。しかし、この発明における低抗張力ベルト仕様で且つワンプライオーバーラップ方式の接合方法に於いては、帆布ベルトにて従来より実績のある自然加硫接着剤による接合部を形成することが可能となるため、接合加工工数は更に短縮可能となる。

【0013】また、接合加工工数の低減のみならず、従来スチールコード・コンベアベルトでは接合加工に必要であったポータブル加硫機が不要となる為、加工場所(位置、広さ等)の制限、突発時の対応等定性的なメリットも多々ある。

【0014】

【発明の効果】この発明は、上記のように線径0.6 mm〜1.6 mmの高抗張力撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体Wの端末部を、所定の長さ重ね合わせた状態で接合するワンプライオーバーラップ方式による接合方法であるため、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図ることが出来る効果がある。

【図面の簡単な説明】

【図1】この発明のコンベアベルトの接合方法を実施したベルト本体の接合端末部における1プライオーバーラップ方式の断面図である。

【図2】(a)は、従来の1段式オーバーラップ法によるコンベアベルトの接合方法を示す断面図、(b)は、従来の2段式オーバーラップ法によるコンベアベルトの接合方法を示す断面図、(c)は、従来の3段式オーバーラップ法によるコンベアベルトの接合方法を示す断面図である。

【符号の説明】

W スチールコード・コンベアベルトのベルト本体

Wa,Wb ベルト本体の両端末部

Wx 上カバーゴム Wy 下カバーゴム

Sa,Sb 撚鋼線 P−P 罫書き線

Q 接着用生ゴムシート

【0001】

【発明の属する技術分野】この発明は、撚鋼線材を補強材としたコンベアベルトの接合方法に係わり、更に詳しくは特に、線径0.6 mm〜1.6 mmの撚鋼線(スチールコード)から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で効率良く接合するコンベヤベルトの接合方法に関するものである。

【0002】

【従来の技術】近年、ラッパーベルト、シートベルト、急傾斜・垂直搬送用コンベヤベルト等の各種のベルトにおいては、比較的低張力使用条件下でも使用時の伸びを極小化することがその品質・性能を格段と向上させることが可能である点から、低抗張力仕様のスチールコード・コンベヤベルトの需要が発生している。

【0003】一方、抗張力材としての撚鋼線についても、従来の太径・高抗張力タイプ以外に極細径(直径0.6 mm〜1.6 mm) ・低抗張力タイプのものが市販されている。ところで、従来の撚鋼線(高抗張力鋼線)を補強材または抗張力材として構成された所謂、スチールコード・コンベヤベルトは、中・長距離で、かつ中・大容量の運搬物搬送用として使用、製造されている。

【0004】これに対して、繊維等を補強材または抗張力材として構成された帆布ベルトの場合は、原繊維の特性より張力負荷時での発生伸び量が大きいため、低張力範囲となる比較的短・中距離、小・中容量の運搬物搬送用として使用されている。補強材または抗張力材が撚鋼線材の場合は、帆布に比べて非常に寸法安定性が優れている反面、高張力負荷時の使用に耐えられるように直径3.0 mm〜10.0 mmサイズの高抗張力撚鋼線を使用するため、ベルト間の接合は、図2(a)〜(c)に示すように、1段式オーバーラップ法,2段式オーバーラップ法,3段式オーバーラップ法で示すように、ベルト本体Wの端末部Wa,Wbにおける個々の撚鋼線Sa,Sbをオーバーラップし接合用接着ゴムを介在させ、ベルト本体強度と略同等の接合強度が得られるように接合している。

【0005】

【発明が解決しようとする課題】従来のスチールコード・コンベヤベルトの接合方法としては、例えば、以下のような接合工程により行われている。即ち、図2(a)を参照しながら説明すると、

【0006】然しながら、上記のようなスチールコード・コンベアベルトのオーバーラップ式ベルト接合方法は、上述したように加工工数が非常に多く、接合加工時間が長くなって、生産性の向上を図ることが出来ないばかりか、ベルト本体の薄肉、軽量化を図ることが難しいと言う問題があった。この発明の目的は、補強材として、極細径撚鋼線を使用することにより、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図る撚鋼線材を補強材としたコンベアベルトの接合方法を提供することにある。

【0007】

【課題を解決するための手段】この発明は上記目的を達成するため、線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて加硫機により接合することを要旨とするものである。

【0008】また、この発明は、線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に自然加硫接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて接合することを要旨とするものである。

【0009】このように、線径0.6 mm〜1.6 mmの高抗張力撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を、所定の長さ重ね合わせた状態で接合する1プライオーバーラップ方式による接合方法であるため、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図る。

【0010】

【発明の実施の形態】以下、添付図面に基づき、この発明の実施形態を説明する。なお、従来例と同一構成要素は、同一符号を付して説明は省略する。図1は、この発明のコンベアベルトの接合方法を実施したベルト本体の接合端末部における1プライオーバーラップ方式の断面図を示し、この発明にかかるコンベアベルトの接合方法は、線径0.6 mm〜1.6 mmの高抗張力撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を、所定の長さ重ね合わせた状態で接合する1プライオーバーラップ方式による接合方法であって、以下の工程により接合するものである。

(a).接合されるスチールコード・コンベアベルトのベルト本体Wの両端末部Wa,Wbをそれぞれ引き出し、それぞれの端部位置が同一中心線X−X上に、または所定のオーバーラップ・ステップ長さLに位置するよう加工用架台上にずれが発生しないよう固定する。

(b).架台上に固定されたベルト端部カバーゴム上に、所定のバイアス切断線等、切断加工に必要な罫書き線P−Pを罫書く。

(c).ベルト本体Wの端末部Waの片側端部は、撚鋼線Saの上カバーゴムWx全体を罫書き線P−P、または撚鋼線Sa上に沿ってカッターナイフ等で面上に削ぎ取る。従って、個々の撚鋼線Saを切り出す必要は無く、加工時間は大幅に短縮されることになる。

(d).またベルト本体Wの端末部Wbの片側端部は、撚鋼線Sbの下カバーゴムWy全体を罫書き線P−P、または撚鋼線Sb上に沿ってカッターナイフ等で面上に削ぎ取る。従って、個々の撚鋼線Sbを切り出す必要は無く、加工時間は大幅に短縮されることになる。

(e).ベルト本体Wの両端末部Wa,Wbの上下カバーゴムWx,Wyが取り除かれた撚鋼線Sa,Sbの上下面上に薄く残った接着ゴム層表面をサンドペーパー、ワイヤーブラシ等でバフ処理し、溶剤等でゴム粉等の汚れを取り除く。

(f).溶剤乾燥後、熱加硫接着用セメント(ゴム接着用糊)を撚鋼線Sa,Sbの上下面上に薄く残った接着ゴム層表面に塗布する。ここでも従来の如く個々の撚鋼線Sa,Sbに塗布する必要が無いため、大幅に加工時間は短縮される。

(g).接着用セメント乾燥後、接着用生ゴムシートQをセメント塗布面に貼り合わせる。ここでも従来の如く個々の撚鋼線に充填、貼り合わせる必要が無いため、 大幅に加工時間は短縮される。

(h).接着用生ゴムシートを両端部に貼り合わせた後、図1に示すように、上下よりベルト本体Wの両端末部Wa,Wb同士を重ね合わせ接合する。ここでも従来の如く上下カバーゴムを貼り合わせる成形作業が不要であるため、即ち、ベルト本体Wの上下カバーゴムWx,Wyをそのまま接合部カバーゴムとして使用する為大幅に加工時間は短縮される。なお、接着用生ゴムシートを使用することなく、ベルト本体Wの両端末部Wa,Wb同士を重ね合わせ接合することも可能である。

(i).以降は従来接合方法と同様の方法で加硫接合を完了する。

(j).なお、前記(f)工程で、熱加硫接着用セメントの替わりに自然加硫接着用セメントを塗布することにより、その後の熱加硫工程は全く不要となる為、更なる加工時間の短縮が可能となる。

【0011】以上のように、この発明のコンベヤベルトの接合方法と従来の接合方法とを比較した場合、従来ベルト仕様では高抗張力ベルト仕様の為、オーバーラップ法にて接合部形成しベルト本体と略同等の接合部強度を保持しているが、その加工工数はベルト仕様にて差はあるが略8時間〜12時間必要であった。これに対して、この発明の低抗張力仕様のスチールコード・コンベアベルトでは、ワンプライ帆布ベルト仕様で使用されるワンプライオーバーラップ仕様にてベルト接合部を形成出来る為、その加工工数に就いては約4時間程度となり、従来の加工工数時間の約半分となるものである。

【0012】また、従来のベルト仕様では高抗張力ベルト仕様の為、接合部の形成にはベルト本体部と同様熱加硫方式にて現地にてポータブル加硫プレスを使用して接合部を加硫し、その事により接合部強度を本体部強度に略同等となるよう接合加工を実施している。しかし、この発明における低抗張力ベルト仕様で且つワンプライオーバーラップ方式の接合方法に於いては、帆布ベルトにて従来より実績のある自然加硫接着剤による接合部を形成することが可能となるため、接合加工工数は更に短縮可能となる。

【0013】また、接合加工工数の低減のみならず、従来スチールコード・コンベアベルトでは接合加工に必要であったポータブル加硫機が不要となる為、加工場所(位置、広さ等)の制限、突発時の対応等定性的なメリットも多々ある。

【0014】

【発明の効果】この発明は、上記のように線径0.6 mm〜1.6 mmの高抗張力撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体Wの端末部を、所定の長さ重ね合わせた状態で接合するワンプライオーバーラップ方式による接合方法であるため、従来のスチールコード・コンベアベルトに比較して、格段に薄肉、軽量化が可能となり、接合加工時間を短縮することができる結果、生産性の向上を図ることが出来る効果がある。

【図面の簡単な説明】

【図1】この発明のコンベアベルトの接合方法を実施したベルト本体の接合端末部における1プライオーバーラップ方式の断面図である。

【図2】(a)は、従来の1段式オーバーラップ法によるコンベアベルトの接合方法を示す断面図、(b)は、従来の2段式オーバーラップ法によるコンベアベルトの接合方法を示す断面図、(c)は、従来の3段式オーバーラップ法によるコンベアベルトの接合方法を示す断面図である。

【符号の説明】

W スチールコード・コンベアベルトのベルト本体

Wa,Wb ベルト本体の両端末部

Wx 上カバーゴム Wy 下カバーゴム

Sa,Sb 撚鋼線 P−P 罫書き線

Q 接着用生ゴムシート

【特許請求の範囲】

【請求項1】 線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて加硫機により接合する撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項2】 前記補強材は、フィラメント数が30本以下で構成され、線径0.6 mm〜1.6 mmの撚鋼線材をピッチ5mm 〜20mmの一定間隔で長手方向に配設した請求項1に記載の撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項3】 線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に自然加硫接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて接合する撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項4】 前記補強材は、フィラメント数が30本以下で構成され、線径0.6 mm〜1.6 mmの撚鋼線材をピッチ5mm 〜20mmの一定間隔で長手方向に配設した請求項3に記載の撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項1】 線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて加硫機により接合する撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項2】 前記補強材は、フィラメント数が30本以下で構成され、線径0.6 mm〜1.6 mmの撚鋼線材をピッチ5mm 〜20mmの一定間隔で長手方向に配設した請求項1に記載の撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項3】 線径0.6 mm〜1.6 mmの撚鋼線から成る複数本の補強材を埋設したコンベヤベルト本体の端末部を所定の長さ重ね合わせた状態で接合するコンベヤベルトの接合方法であって、前記接合させるコンベヤベルト本体の端末部を同一中心線上に固定し、コンベヤベルト本体の一方の端末部の上カバーゴム全体を補強材上に沿って切断手段により面上に削ぎ取ると共に、他方の端末部の下カバーゴム全体を補強材上に沿って切断手段により面状に削ぎ取り、上下カバーゴムが取り除かれた補強材の上下面の接着ゴム層表面に自然加硫接着用セメントを塗布,乾燥後、コンベヤベルト本体の端末部同志を重ね合わせて接合する撚鋼線材を補強材としたコンベアベルトの接合方法。

【請求項4】 前記補強材は、フィラメント数が30本以下で構成され、線径0.6 mm〜1.6 mmの撚鋼線材をピッチ5mm 〜20mmの一定間隔で長手方向に配設した請求項3に記載の撚鋼線材を補強材としたコンベアベルトの接合方法。

【図1】

【図2】

【図2】

【公開番号】特開平11−130220

【公開日】平成11年(1999)5月18日

【国際特許分類】

【出願番号】特願平9−294715

【出願日】平成9年(1997)10月28日

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【公開日】平成11年(1999)5月18日

【国際特許分類】

【出願日】平成9年(1997)10月28日

【出願人】(000006714)横浜ゴム株式会社 (4,905)

[ Back to top ]