撥水・防汚性セラミックス

【課題】 本発明は、水切れ性や防汚性に優れ、例えばセラミックス製保護板にあっては表面が腐蝕性物質により汚染されるという問題が少なく、長寿命とでき、また、例えば食器洗浄器に使用される場合には使用する水の量や電力量を抑制でき、使用工程でのエネルギー消費の少ないセラミックス成形体の提供を課題とする。

【解決手段】 本発明の撥水・防汚性セラミックスは、セラミックス素地が焼成された後、該セラミックス素地表面が撥水物質により撥水処理されたセラミックス焼成成形体であって、該セラミックス焼成成形体における表面形状として、底面直径が0.8mm〜3.4mmの1/15球状〜1/3球状の多数の凸部がそれぞれの底面円周を接して配列した形状とされるか、または前記多数の凸部が、その底面直径の1/2までの間隔をおいて相互に離間して配列した形状とされたものである。

【解決手段】 本発明の撥水・防汚性セラミックスは、セラミックス素地が焼成された後、該セラミックス素地表面が撥水物質により撥水処理されたセラミックス焼成成形体であって、該セラミックス焼成成形体における表面形状として、底面直径が0.8mm〜3.4mmの1/15球状〜1/3球状の多数の凸部がそれぞれの底面円周を接して配列した形状とされるか、または前記多数の凸部が、その底面直径の1/2までの間隔をおいて相互に離間して配列した形状とされたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食器、タイル、衛生陶器、碍子、ガラス板等の容器、陶磁器、保護材への適用に適した撥水・防汚性セラミックスに関する。

【背景技術】

【0002】

セラミックス成形体における素地又は釉薬層表面は親水性表面であり、水に対する吸着力が強く、例えば食器洗浄機においては電気使用量が多く、乾燥に多大なエネルギーを要するという問題があり、また、ご飯粒等による汚れが多いと水や電気の使用量も多くなるという問題がある。また、工業的用途として、アルカリ性や酸性等の腐蝕性物質を含む飛沫に対する保護用途とされる場合があるが、水溶液が水滴となって表面から除去されずに乾燥されると、アルカリ性や酸性等の腐蝕性物質の濃縮によりセラミックス表面が侵されるという問題も生じる。

【0003】

本発明者等は、先に、セラミックス表面にオキシジルコニウム塩や水酸化アルミニウムゾル、水酸化チタンゾル被膜を介して、フッ素系またはシリコン系物質膜を形成して撥水・防汚性を向上させることを提案した(特許文献1、2)が、このような撥水・防汚性物質膜を設けても、水滴が小さいと撥水・防汚性物質膜表面に物理的付着力が働き、例え90°に傾けたとしても表面から水滴が滑り落ちることはなく、そのため、水切れ性が悪く、乾燥に際してのエネルギーが増大するという問題があることが判明した。このような問題は、水等の飛沫が腐蝕性物質を含んでいるような場合には、特に問題となり、水の蒸発により撥水・防汚性物質膜によっては、その表面が腐蝕されるという問題がある。

【0004】

一方、ご飯茶碗内表面に表面粗さが20〜30ミクロンの凹凸を設け、ご飯つぶがくっつきにくくすることが知られている(特許文献3)が、ご飯茶碗等のセラミックス表面は親水性であり、例えば、食器洗浄器等に使用しても乾燥に際して多大な電気エネルギーを要するという問題がある。また、茶碗内表面に小さな半円球突起物を設け、茶碗とご飯粒の接触面積を小さくしてご飯を食べやすくすることも知られている(特許文献4)が、特許文献3と同様に、その表面は親水性であり、乾燥に際しては依然として多大な電気エネルギーを要するという問題があり、また、石膏型を使用して半円球突起物を成型することは困難である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2951611号明細書

【特許文献2】特開2005−126277

【特許文献3】特開2004−261562

【特許文献4】特開2002−65436

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、水切れ性や防汚性に優れ、例えばセラミックス製保護板にあっては表面がアルカリ性や酸性等の腐蝕性物質により汚染されるという問題が少なく、長寿命とでき、また、例えばご飯茶碗等にあっては、使用する水の量や電力量を抑制でき、例えば食器洗浄機が使用される場合にはエネルギー消費量を節約できる撥水・防汚性セラミックスの提供を課題とする。

【課題を解決するための手段】

【0007】

本発明の撥水・防汚性セラミックスは、セラミックス素地が焼成された後、該セラミックス素地表面が撥水物質により撥水処理されるセラミックス焼成成形体であって、該セラミックス焼成成形体における表面形状として、底面直径が0.8mm〜3.4mmの1/15球状〜1/3球状の多数の凸部がそれぞれの底面円周を接して配列した形状とされるか、または前記多数の凸部が、その底面直径の1/2までの間隔をおいて相互に離間して配列した形状とされたことを特徴とする。

【0008】

前記撥水・防汚性セラミックスが、タイルであることを特徴とする。

【0009】

前記撥水・防汚性セラミックスが、ご飯茶碗、丼、飯器、またはボウルであり、球状凸部形状を底面直径が1.6mm〜2.7mmの1/4球状〜1/3球状とすることを特徴とする。

【発明の効果】

【0010】

本発明の撥水・防汚性セラミックスは、その表面形状を底面直径が0.8mm〜3.4mmで、かつ1/15球〜1/3球状の多数の凸部を配列した形状とすると共にその表面を撥水処理するものであり、これにより形成された曲面と流路により水等の飛沫が移動し、除去できることを見いだしたものである。表面が平坦形状の場合には、小さい水滴では物理的付着力が発生するが、本発明における表面形状とする場合には、その物理的付着力に打ち勝つことができ、除去できることを見いだしたものである。そのため、本発明の撥水・防汚性セラミックスは、水切れ性・防汚性に優れ、また、洗浄・乾燥に際して水量や電力量等のエネルギー消費の少ないセラミックス成形体とできる。

【0011】

また、セラミックス成形体をご飯茶碗、丼、飯器、またはボウルとする場合には、その表面形状を底面直径が1.6mm〜2.7mmの1/4球状〜1/3球状の多数の凸部を配列した形状とすると共にその表面を撥水処理することによりご飯等の粘着性物質の付着量を減少でき、汚れ率を低下できるので、食器洗浄機にあって洗浄に使用する水の使用量と共に、洗浄水の付着量を少なくできるので乾燥に際してのエネルギー消費を少なくできる。

【0012】

今後、各種製品の環境負荷に対する消費者の関心が高まり、例えば事業者には、カーボンフットプリント制度に対応すべき製品とすることが求められているが、本発明は、このカーボンフットプリント制度のあり方に関する論点と考え方(経済産業省、2008年8月4日)で述べられている「使用・維持管理段階」にあたる値を飛躍的に低下させることを可能する技術である。

【図面の簡単な説明】

【0013】

【図1】図1は実施例1で得られた撥水・防汚性セラミックスの断面を説明するための図である。

【図2】図2(a)は実施例1で得られた撥水・防汚性セラミックス表面における多数の凸部の配列状態を説明するための図であり、また、(b)は他の配列状態を説明するための図である。

【図3】図3は実施例3で得られた撥水・防汚性セラミックスの断面を説明するための図である。

【図4】図4は実施例4で得られた撥水・防汚性セラミックスの断面を説明するための図である。

【図5】図5は実施例3で得られた茶碗について、洗浄前の染色した段階での汚染状態を示す図である。

【図6】図6は比較例4で得られた茶碗について、洗浄前の染色した段階での汚染状態を示す図である。

【発明を実施するための形態】

【0014】

本発明におけるセラミックスは、陶磁器やガラス器であり、まず、各種陶土、配合陶土等を石膏型を使用して成型した後、例えば920℃で素焼してセラミックス素地体とされる。そして、セラミックス素地体の表面に釉薬層が設けられるか、または設けないで、1300℃で本焼成され、さらに撥水・防汚性物質が塗布されて撥水・防汚性処理され、撥水・防汚性セラミックス成形体とされる。

【0015】

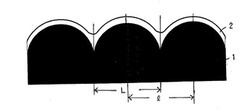

図1は、撥水・防汚性セラミックスの断面を説明するための図で、図2(a)(b)におけるX−Yでの断面図である。本発明の撥水・防汚性セラミックスは、石膏型を使用し、または彫り等により成型された後、素焼してセラミックス素地体1とされる。石膏型を使用した成型に際しては、図1におけるセラミックス素地体1として示すように、直方体素地表面として多数の凸部が配列した構造となるように成型される。

【0016】

表面における球状凸部形状として、底面直径としては焼成前では1mm〜4mmから選ばれ、凸部形状としては1/15球〜1/3球状から選ばれる多数の凸部が配列するように成型するとよい。得られる成型体には、釉薬層2がディッピング等により膜厚0.1mm〜0.5mmで設けられるか、または設けないで、本焼成される。なお、焼成後、後述するように、撥水・防汚性膜が設けられる。

【0017】

焼成前では、成型体における底面直径が1mm〜4mmである場合、成型材料における組成や収縮性から、焼成後、釉薬層含め、底面直径が0.8mm〜3.4mmの凸部とされる。凸部形状としては、図1に1/3球を例として示すように、底面直径と球形状を同一のものとする多数の凸部にされるとよい。また、底面直径、または球形状を相違する複数種類の凸部形状を組合せた配列となるように成形してもよい。

【0018】

図1に示すように、多数の凸部がそれぞれの底面円周を接して配列した形状となるように成型され、焼成されたものである。なお、本発明にあっては、「1/n球状凸部」(n=3〜15)とは、焼成後にあって、直径を0.9〜3.6mmとする球体の直径において、1/nの位置で輪切りにして形成される1/n球体を意味し、また、「底面直径」とは、その1/n球体における「円形底面の直径」を意味する。図1において、凸部における底面直径は(L)で示される。なお、1/2球状凸部においては、球の「直径」と1/2球における「底面直径」とが一致する。

【0019】

焼成後での球状凸部における底面直径が0.8mm未満、また、底面直径が3.4mmより大きい場合、かつ、1/15球未満の凸部形状(例えば1/20球状)であると、撥水・防汚性セラミックス表面において水滴の付着力に打ち勝つ力が弱くなり、流路が形成されず、水滴の除去性が低下するので好ましくない。また、1/3球より大きい凸部形状(例えば1/2球(半球))であると、石膏型等を利用した成型性が困難となる。

【0020】

そして、底面直径が3.4mmで1/15球形状の場合には、凸部間での深さは0.2mm程度であり、水滴の流路を形成でき、本発明の範囲である。

【0021】

また、頂点間距離(図1における「l」)は、図1、および図4における配置にあっては、0.8mm〜3.4mmである。

【0022】

また、図3の配置では多数の凸部が、図1、および図4における配置にあって、その底面直径の1/2までの間隔(図3での「m」)をおいて相互に離間して配列した形状とするものであるが、底面直径の1/2を超える間隔をおいて相互に離間した配列とすると平坦部が多くなり、水滴の付着力に打ち勝つ力が弱くなり、流路が形成されず、水滴の除去性に問題となる。なお、図3の配置においては、凸部間にあって谷部を平坦状に図示するが、谷部を凹状とし、水滴の流路を形成してもよい。また、図3における配置では、底面直径が0.8mmの場合には、垂直・水平方向で隣接する頂点間距離は0.8mm〜1.2mmであり、また、底面直径が3.4mmの場合には、3.4mm〜5.1mm程度である。

【0023】

本発明においては図1、図3、図4に示すように、焼成後における凸部間での深さとしては、0.1mm〜1.3mmとするとよく、水滴の流路が形成され、水の除去性に優れるものである。

【0024】

図2は、図1、図4における撥水・防汚性セラミックス成形体を上面から見た図(平面図)で、(a)は凸部配列として水平垂直方向において平行に凸部が配列された状態である。この配列のX−Y方向での断面は図1に示されるものに相当する。また、この配列の対角線方向における谷部にあっては、図3の配置のごとく、平坦状であっても、また、凸部間にあって、凹状に形成されてもよい。また、図2(b)に示すごとく、ずらして配列したものでもよく、より凸部の配置密度の高い状態とできる。

【0025】

また、図3における撥水・防汚性セラミックス成形体においては、水平垂直方向において平行に凸部が配列された状態において、一定間隔おいて配列したものとすればよく、水滴の付着力に打ち勝つ力を付与できる。また、図2(b)のごとく、隣接する相互の凸部を一定間隔をおいて配列したものとすると、より平坦部が少なくなり、水滴の付着力に打ち勝つ力が強く、また、流路が形成され、水滴の移動性に優れるものとなり、乾燥時間等を短縮できる。

【0026】

次に、本発明の撥水・防汚性セラミックス成形体をご飯茶碗、丼、飯器、またはボウルとする場合について説明する。ご飯茶碗とする場合には、ご飯茶碗の内面にあって焼成前で底面直径としては2mm〜3mm、焼成後で底面直径が1.7mm〜2.3mmで、1/4球〜1/3球状から選ばれる多数の凸部が配列するように成型するとよく、図1、図3に示した凸状部の配列とするとよい。図4に示すものでは、ご飯等の粘着性物質の接触を少なくできず、好ましくない。ご飯茶碗の場合、凸部形状における底面直径が1.7mm〜2.3mmで、その形状が1/4球状〜1/3球状とするとよく、これにより飯つぶと茶碗内面との接触面積を少なくでき、ご飯による汚れの少ないものとできるので、洗浄水の使用量を減少させることができる。

【0027】

ご飯茶碗は、一般には逆円錐形状の内表面とされるが、内表面において凸状部を単一ドットで成型しようとすると、茶碗の縁部近傍と底部(中心部)近傍とでは単一ドットでの展開が難しい。そのため、茶碗縁部近傍と茶碗底部近傍とおいて、凸部形状として底面直径が例えば焼成後1.8mm、2.3mmとするものから、また、頂点間距離が1.8mm、2.3mm、2.8mm、3.3mmとするものの中から適宜選択して組合せるとよい。

【0028】

特に、ご飯茶碗の縁部近傍にあっては、底面直径を2mm、頂点間距離を2.5mmとして成型した後、焼成後底面直径が1.8mm、頂点間距離が2.3mmとし、また、茶碗の底部近傍にあっては、底面直径を2mm、頂点間距離を2mmとして成型した後、焼成後にあっては底面直径が1.8mm、頂点間距離が1.8mmとする組合せとするとよく、ご飯等の粘着性物質による汚れ残り率が少なく、好ましいことがわかった。

【0029】

本発明の撥水・防汚性セラミックス成形体における釉薬としては、珪灰石釉、石灰釉、亜鉛釉、灰釉等を例示され、釉薬層としては、素焼きしたセラミックス成形体にディッピング法、スプレー法等により施釉し、本焼成後の平均膜厚が0.1〜0.5mmの釉薬層とされる。

【0030】

また、焼成後のセラミックス素地表面、または釉薬層表面には撥水・防汚性物質により撥水・防汚性処理が施される。撥水・防汚性物質としてはフッ素樹脂によるコーティング膜が例示され、例えば商品名X−24−7890(信越化学(株)製)等が例示され、セラミックス成形体面にディッピングにより塗布され、撥水・防汚性膜を形成するものである。

【0031】

また、フッ素系またはシリコン系撥水撥油性物質が例示され、CF3(CH2)2Si(OCH3)3、CF3(CF2)5(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2SiCH3(OCH3)2 、CF3(CF2)3(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2SiCl3等の炭素数が1〜20のパーフルオロアルキル基を含むシラン化合物またはその加水分解した縮合体、その他、ノニオン系フッソ系界面活性剤、パーフルオロ安息香酸、N−〔3−(トリメトキシシリル)プロピル〕−N−n−プロピルパーフルオロオクチルスルホンアミド、ポリジメチルシロキサン等が挙げられる。これらの撥水・防汚性物質は、セラミックス上にジルコニア膜、または、アルミナ膜を介して塗布形成した後、乾燥、または焼成し、撥水撥油性層が成膜される。

【0032】

また、撥水・防汚性処理として撥水性のジルコニア膜、また、酸化チタン含有の撥水性アルミナ膜などの無機撥水膜も挙げられる。

以下、本発明を実施例により詳細に説明する。

【実施例】

【0033】

(実施例1)

天草撰上陶土を使用し、図1、図2(a)に示すように、タイル(7.2cm×7.2cm、厚さ0.6cm)形状の素地部分に底面直径が2mmの1/3球状凸部が、頂点間距離水平垂直方向2mmで、平行列で配置するように石膏型を使用して成型し、素焼温度920℃でセラミックス素地1を作成する。ついで、珪灰石釉を使用して釉薬層2をディッピングにより厚さ0.1mmで形成し、1300℃で本焼成を行った。その後、フッ素樹脂(商品名X−24−7890(信越化学(株)製))を塗布して撥水・防汚性膜を形成し、本発明のセラミックス成形体とした。

【0034】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が1.8mmの1/3球状凸部が、頂点間距離水平垂直方向1.8mmで配置した形状のものであり、また、凸部間における最深部での深さは0.5mmであった。

(実施例2)

実施例1において、凸部形状を底面直径が4mmの1/3球状凸部が、頂点間距離水平垂直方向4mmで、平行列で配置するように石膏型を使用して成型した以外は、実施例1と同様に焼成して本発明のセラミックス成形体とした。

【0035】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が3.6mmの1/3球状凸部が、頂点間距離水平垂直方向3.6mmで配置した形状のものであり、また、凸部間における最深部での深さは1.1mmであった。

【0036】

(実施例3)

実施例1において、図3に示すように、凸部形状として、底面直径が2mmの1/3球状凸部が、頂点間距離を水平垂直方向で2.5mm(凸部間距離m=0.5mm)として配置したものであり、図2(a)同様に、平行列で配置するように石膏型を使用して成型した以外は、実施例1と同様に、焼成して本発明のセラミックス成形体とした。

【0037】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が1.8mmの1/3球状凸部が、頂点間距離水平垂直方向2.3mmで配置した形状のものであり、また、凸部間における最深部での深さは0.4mmであった。

【0038】

また、セラミックス成形体を、ご飯茶碗(焼成後の内面直径11.8cm、深さ3.8cm)として成形した。

【0039】

(実施例4)

天草撰上陶土を使用し、図4、図2(a)に示すように、タイル(7.2cm×7.2cm、厚さ0.6cm)形状の素地部分に底面直径が1mmの1/15球状凸部が、頂部間距離水平垂直方向1mmで、平行列で配置するように素地表面を直接彫ることにより成型し、素焼温度920℃でセラミックス素地1を作成した後、1300℃で本焼成を行った。その後、フッ素樹脂(商品名X−24−7890(信越化学(株)製))を塗布して撥水・防汚性膜を形成し、本発明のセラミックス成形体とした。

【0040】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が0.9mmの1/15球状凸部が、頂点間距離が水平垂直方向で0.9mmとするものであり、また、頂点間における最深部での深さは0.1mmであった。

【0041】

(比較例1)

実施例1において、凸部形成、および撥水・防汚性処理を行わない以外は、実施例1と同様にしてセラミックス成形体とした。

【0042】

(比較例2)

実施例1において、凸部形成を行わない以外は、実施例1と同様にしてセラミックス成形体とした。

【0043】

(比較例3)

比較例2において、セラミックス素地上に、ジルコニア薄膜を介してフッ素樹脂(商品名X−24−7890(信越化学(株)製))をディップ法により塗布し、300℃で焼成して、焼成後膜厚0.2μmの撥水撥油膜を形成した以外は、比較例2と同様にしてセラミックス成形体とした。

【0044】

(比較例4)

実施例3において、撥水・防汚性処理を行わない以外は、実施例3と同様にしてセラミックス成形体とした。

【0045】

また、セラミックス成形体を、ご飯茶碗(焼成後の内面直径11.8cm、深さ3.8cm)として成形した。

【0046】

(比較例5)

実施例3において、凸部形状を底面直径が2mmの1/3球状凸部が、頂点間距離水平垂直方向4mmで、図2(a)同様に、平行列で配置するように石膏型を使用して成型した以外は、実施例3と同様に焼成してセラミックス成形体とした。

【0047】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が1.8mmの1/3球状凸部が、頂点間距離水平垂直方向3.6mmで配置した形状のものであり、また、凸部間における最深部での深さは0.4mmであった。

【0048】

実施例1〜実施例4で得たセラミックス成形体について、その表面に注射器を使用して10μl(ミクロンリットル)の水滴を落下させたところ、接触角は130.6°であった。また、その表面に2μl(ミクロンリットル)の水滴を付着させる実験を行ったところ、水滴の球面の凸部が成形体表面に付け、針を遠ざけても水滴は針から離れることなく、接地させても注射針の先端にすぐ戻ってしまうという現象が生じ、見掛けの付着力が低下し、水滴が付きにくいことがわかった。また、連続的に2μlの水滴を落下させたところ、水滴が球面の凸部より低くなった谷部に移動し、この谷部は隣接するところと連続になっており、傾斜させると低い方に移動し、この谷部で移動するうち他の水滴と一緒になって、質量が増し、滑り落ちるようになった。また、この現象は少しの振動で、より顕著になった。

【0049】

これに対して、比較例1のものは、その表面が親水性のため、うすく濡れ広がり、水玉状にもならなかった。また、比較例2のものは、その表面に注射器を使用して10μl(ミクロンリットル)の水滴を落下させたところ、接触角は131.9°であり、また、その表面に2μlの水滴を付着させる実験を行ったところ、水滴の球面の凸部が成形体表面に付き、針を遠ざけると針から離れ、表面で水滴となった。このセラミックス成形体を傾け、90°としても水滴はセラミックス成形体を滑り落ちることはなかった。

【0050】

また、実施例1と比較例2で得たタイル状のセラミックス成型体におけるそれぞれの撥水・防汚処理面に水を噴霧した後、90°に傾斜し、その表面を観察したところ、実施例1のセラミックス成型体にあっては、その表面に水滴は認められなかったが、比較例2のものは、表面に微小な水滴が多数付着した状態であった。

【0051】

また、実施例4のものを除き、実施例1〜3、比較例1〜5で得られたセラミックス成形体に、標準水量で炊いた米飯を厚さ1cmとなるように載せ、1.2g/cm2 の重りを載せ、1時間放置した後、裏返し、ご飯つぶと重りを取り除き、4時間放置した。その後、家庭用食器洗浄器を使用し、洗剤なしのモードで洗浄後、ポビドンヨード5倍希釈液を使用して染色し、画像処理により汚れ残り面積率(%)を算出した。下記の表1、表2に汚れ残り面積率(%)を示す。また、図5に、洗浄前の実施例3で得た碗について同様の試験を実施した汚れ状況の写真を示し、図6に洗浄前の比較例4で得た碗の同様の汚れ状況の写真を示す。

【0052】

【表1】

【0053】

【表2】

【0054】

表から、実施例1〜実施例3で示すものは、ご飯粒による汚れを低下させることがわかる。

【産業上の利用可能性】

【0055】

本発明は、アルカリ性や酸性等の腐蝕性物質を含む飛沫に対するセラミックス製保護板やご飯茶碗等に利用することができる。

【符号の説明】

【0056】

1はセラミックス素地体、2は釉薬層

【技術分野】

【0001】

本発明は、食器、タイル、衛生陶器、碍子、ガラス板等の容器、陶磁器、保護材への適用に適した撥水・防汚性セラミックスに関する。

【背景技術】

【0002】

セラミックス成形体における素地又は釉薬層表面は親水性表面であり、水に対する吸着力が強く、例えば食器洗浄機においては電気使用量が多く、乾燥に多大なエネルギーを要するという問題があり、また、ご飯粒等による汚れが多いと水や電気の使用量も多くなるという問題がある。また、工業的用途として、アルカリ性や酸性等の腐蝕性物質を含む飛沫に対する保護用途とされる場合があるが、水溶液が水滴となって表面から除去されずに乾燥されると、アルカリ性や酸性等の腐蝕性物質の濃縮によりセラミックス表面が侵されるという問題も生じる。

【0003】

本発明者等は、先に、セラミックス表面にオキシジルコニウム塩や水酸化アルミニウムゾル、水酸化チタンゾル被膜を介して、フッ素系またはシリコン系物質膜を形成して撥水・防汚性を向上させることを提案した(特許文献1、2)が、このような撥水・防汚性物質膜を設けても、水滴が小さいと撥水・防汚性物質膜表面に物理的付着力が働き、例え90°に傾けたとしても表面から水滴が滑り落ちることはなく、そのため、水切れ性が悪く、乾燥に際してのエネルギーが増大するという問題があることが判明した。このような問題は、水等の飛沫が腐蝕性物質を含んでいるような場合には、特に問題となり、水の蒸発により撥水・防汚性物質膜によっては、その表面が腐蝕されるという問題がある。

【0004】

一方、ご飯茶碗内表面に表面粗さが20〜30ミクロンの凹凸を設け、ご飯つぶがくっつきにくくすることが知られている(特許文献3)が、ご飯茶碗等のセラミックス表面は親水性であり、例えば、食器洗浄器等に使用しても乾燥に際して多大な電気エネルギーを要するという問題がある。また、茶碗内表面に小さな半円球突起物を設け、茶碗とご飯粒の接触面積を小さくしてご飯を食べやすくすることも知られている(特許文献4)が、特許文献3と同様に、その表面は親水性であり、乾燥に際しては依然として多大な電気エネルギーを要するという問題があり、また、石膏型を使用して半円球突起物を成型することは困難である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2951611号明細書

【特許文献2】特開2005−126277

【特許文献3】特開2004−261562

【特許文献4】特開2002−65436

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、水切れ性や防汚性に優れ、例えばセラミックス製保護板にあっては表面がアルカリ性や酸性等の腐蝕性物質により汚染されるという問題が少なく、長寿命とでき、また、例えばご飯茶碗等にあっては、使用する水の量や電力量を抑制でき、例えば食器洗浄機が使用される場合にはエネルギー消費量を節約できる撥水・防汚性セラミックスの提供を課題とする。

【課題を解決するための手段】

【0007】

本発明の撥水・防汚性セラミックスは、セラミックス素地が焼成された後、該セラミックス素地表面が撥水物質により撥水処理されるセラミックス焼成成形体であって、該セラミックス焼成成形体における表面形状として、底面直径が0.8mm〜3.4mmの1/15球状〜1/3球状の多数の凸部がそれぞれの底面円周を接して配列した形状とされるか、または前記多数の凸部が、その底面直径の1/2までの間隔をおいて相互に離間して配列した形状とされたことを特徴とする。

【0008】

前記撥水・防汚性セラミックスが、タイルであることを特徴とする。

【0009】

前記撥水・防汚性セラミックスが、ご飯茶碗、丼、飯器、またはボウルであり、球状凸部形状を底面直径が1.6mm〜2.7mmの1/4球状〜1/3球状とすることを特徴とする。

【発明の効果】

【0010】

本発明の撥水・防汚性セラミックスは、その表面形状を底面直径が0.8mm〜3.4mmで、かつ1/15球〜1/3球状の多数の凸部を配列した形状とすると共にその表面を撥水処理するものであり、これにより形成された曲面と流路により水等の飛沫が移動し、除去できることを見いだしたものである。表面が平坦形状の場合には、小さい水滴では物理的付着力が発生するが、本発明における表面形状とする場合には、その物理的付着力に打ち勝つことができ、除去できることを見いだしたものである。そのため、本発明の撥水・防汚性セラミックスは、水切れ性・防汚性に優れ、また、洗浄・乾燥に際して水量や電力量等のエネルギー消費の少ないセラミックス成形体とできる。

【0011】

また、セラミックス成形体をご飯茶碗、丼、飯器、またはボウルとする場合には、その表面形状を底面直径が1.6mm〜2.7mmの1/4球状〜1/3球状の多数の凸部を配列した形状とすると共にその表面を撥水処理することによりご飯等の粘着性物質の付着量を減少でき、汚れ率を低下できるので、食器洗浄機にあって洗浄に使用する水の使用量と共に、洗浄水の付着量を少なくできるので乾燥に際してのエネルギー消費を少なくできる。

【0012】

今後、各種製品の環境負荷に対する消費者の関心が高まり、例えば事業者には、カーボンフットプリント制度に対応すべき製品とすることが求められているが、本発明は、このカーボンフットプリント制度のあり方に関する論点と考え方(経済産業省、2008年8月4日)で述べられている「使用・維持管理段階」にあたる値を飛躍的に低下させることを可能する技術である。

【図面の簡単な説明】

【0013】

【図1】図1は実施例1で得られた撥水・防汚性セラミックスの断面を説明するための図である。

【図2】図2(a)は実施例1で得られた撥水・防汚性セラミックス表面における多数の凸部の配列状態を説明するための図であり、また、(b)は他の配列状態を説明するための図である。

【図3】図3は実施例3で得られた撥水・防汚性セラミックスの断面を説明するための図である。

【図4】図4は実施例4で得られた撥水・防汚性セラミックスの断面を説明するための図である。

【図5】図5は実施例3で得られた茶碗について、洗浄前の染色した段階での汚染状態を示す図である。

【図6】図6は比較例4で得られた茶碗について、洗浄前の染色した段階での汚染状態を示す図である。

【発明を実施するための形態】

【0014】

本発明におけるセラミックスは、陶磁器やガラス器であり、まず、各種陶土、配合陶土等を石膏型を使用して成型した後、例えば920℃で素焼してセラミックス素地体とされる。そして、セラミックス素地体の表面に釉薬層が設けられるか、または設けないで、1300℃で本焼成され、さらに撥水・防汚性物質が塗布されて撥水・防汚性処理され、撥水・防汚性セラミックス成形体とされる。

【0015】

図1は、撥水・防汚性セラミックスの断面を説明するための図で、図2(a)(b)におけるX−Yでの断面図である。本発明の撥水・防汚性セラミックスは、石膏型を使用し、または彫り等により成型された後、素焼してセラミックス素地体1とされる。石膏型を使用した成型に際しては、図1におけるセラミックス素地体1として示すように、直方体素地表面として多数の凸部が配列した構造となるように成型される。

【0016】

表面における球状凸部形状として、底面直径としては焼成前では1mm〜4mmから選ばれ、凸部形状としては1/15球〜1/3球状から選ばれる多数の凸部が配列するように成型するとよい。得られる成型体には、釉薬層2がディッピング等により膜厚0.1mm〜0.5mmで設けられるか、または設けないで、本焼成される。なお、焼成後、後述するように、撥水・防汚性膜が設けられる。

【0017】

焼成前では、成型体における底面直径が1mm〜4mmである場合、成型材料における組成や収縮性から、焼成後、釉薬層含め、底面直径が0.8mm〜3.4mmの凸部とされる。凸部形状としては、図1に1/3球を例として示すように、底面直径と球形状を同一のものとする多数の凸部にされるとよい。また、底面直径、または球形状を相違する複数種類の凸部形状を組合せた配列となるように成形してもよい。

【0018】

図1に示すように、多数の凸部がそれぞれの底面円周を接して配列した形状となるように成型され、焼成されたものである。なお、本発明にあっては、「1/n球状凸部」(n=3〜15)とは、焼成後にあって、直径を0.9〜3.6mmとする球体の直径において、1/nの位置で輪切りにして形成される1/n球体を意味し、また、「底面直径」とは、その1/n球体における「円形底面の直径」を意味する。図1において、凸部における底面直径は(L)で示される。なお、1/2球状凸部においては、球の「直径」と1/2球における「底面直径」とが一致する。

【0019】

焼成後での球状凸部における底面直径が0.8mm未満、また、底面直径が3.4mmより大きい場合、かつ、1/15球未満の凸部形状(例えば1/20球状)であると、撥水・防汚性セラミックス表面において水滴の付着力に打ち勝つ力が弱くなり、流路が形成されず、水滴の除去性が低下するので好ましくない。また、1/3球より大きい凸部形状(例えば1/2球(半球))であると、石膏型等を利用した成型性が困難となる。

【0020】

そして、底面直径が3.4mmで1/15球形状の場合には、凸部間での深さは0.2mm程度であり、水滴の流路を形成でき、本発明の範囲である。

【0021】

また、頂点間距離(図1における「l」)は、図1、および図4における配置にあっては、0.8mm〜3.4mmである。

【0022】

また、図3の配置では多数の凸部が、図1、および図4における配置にあって、その底面直径の1/2までの間隔(図3での「m」)をおいて相互に離間して配列した形状とするものであるが、底面直径の1/2を超える間隔をおいて相互に離間した配列とすると平坦部が多くなり、水滴の付着力に打ち勝つ力が弱くなり、流路が形成されず、水滴の除去性に問題となる。なお、図3の配置においては、凸部間にあって谷部を平坦状に図示するが、谷部を凹状とし、水滴の流路を形成してもよい。また、図3における配置では、底面直径が0.8mmの場合には、垂直・水平方向で隣接する頂点間距離は0.8mm〜1.2mmであり、また、底面直径が3.4mmの場合には、3.4mm〜5.1mm程度である。

【0023】

本発明においては図1、図3、図4に示すように、焼成後における凸部間での深さとしては、0.1mm〜1.3mmとするとよく、水滴の流路が形成され、水の除去性に優れるものである。

【0024】

図2は、図1、図4における撥水・防汚性セラミックス成形体を上面から見た図(平面図)で、(a)は凸部配列として水平垂直方向において平行に凸部が配列された状態である。この配列のX−Y方向での断面は図1に示されるものに相当する。また、この配列の対角線方向における谷部にあっては、図3の配置のごとく、平坦状であっても、また、凸部間にあって、凹状に形成されてもよい。また、図2(b)に示すごとく、ずらして配列したものでもよく、より凸部の配置密度の高い状態とできる。

【0025】

また、図3における撥水・防汚性セラミックス成形体においては、水平垂直方向において平行に凸部が配列された状態において、一定間隔おいて配列したものとすればよく、水滴の付着力に打ち勝つ力を付与できる。また、図2(b)のごとく、隣接する相互の凸部を一定間隔をおいて配列したものとすると、より平坦部が少なくなり、水滴の付着力に打ち勝つ力が強く、また、流路が形成され、水滴の移動性に優れるものとなり、乾燥時間等を短縮できる。

【0026】

次に、本発明の撥水・防汚性セラミックス成形体をご飯茶碗、丼、飯器、またはボウルとする場合について説明する。ご飯茶碗とする場合には、ご飯茶碗の内面にあって焼成前で底面直径としては2mm〜3mm、焼成後で底面直径が1.7mm〜2.3mmで、1/4球〜1/3球状から選ばれる多数の凸部が配列するように成型するとよく、図1、図3に示した凸状部の配列とするとよい。図4に示すものでは、ご飯等の粘着性物質の接触を少なくできず、好ましくない。ご飯茶碗の場合、凸部形状における底面直径が1.7mm〜2.3mmで、その形状が1/4球状〜1/3球状とするとよく、これにより飯つぶと茶碗内面との接触面積を少なくでき、ご飯による汚れの少ないものとできるので、洗浄水の使用量を減少させることができる。

【0027】

ご飯茶碗は、一般には逆円錐形状の内表面とされるが、内表面において凸状部を単一ドットで成型しようとすると、茶碗の縁部近傍と底部(中心部)近傍とでは単一ドットでの展開が難しい。そのため、茶碗縁部近傍と茶碗底部近傍とおいて、凸部形状として底面直径が例えば焼成後1.8mm、2.3mmとするものから、また、頂点間距離が1.8mm、2.3mm、2.8mm、3.3mmとするものの中から適宜選択して組合せるとよい。

【0028】

特に、ご飯茶碗の縁部近傍にあっては、底面直径を2mm、頂点間距離を2.5mmとして成型した後、焼成後底面直径が1.8mm、頂点間距離が2.3mmとし、また、茶碗の底部近傍にあっては、底面直径を2mm、頂点間距離を2mmとして成型した後、焼成後にあっては底面直径が1.8mm、頂点間距離が1.8mmとする組合せとするとよく、ご飯等の粘着性物質による汚れ残り率が少なく、好ましいことがわかった。

【0029】

本発明の撥水・防汚性セラミックス成形体における釉薬としては、珪灰石釉、石灰釉、亜鉛釉、灰釉等を例示され、釉薬層としては、素焼きしたセラミックス成形体にディッピング法、スプレー法等により施釉し、本焼成後の平均膜厚が0.1〜0.5mmの釉薬層とされる。

【0030】

また、焼成後のセラミックス素地表面、または釉薬層表面には撥水・防汚性物質により撥水・防汚性処理が施される。撥水・防汚性物質としてはフッ素樹脂によるコーティング膜が例示され、例えば商品名X−24−7890(信越化学(株)製)等が例示され、セラミックス成形体面にディッピングにより塗布され、撥水・防汚性膜を形成するものである。

【0031】

また、フッ素系またはシリコン系撥水撥油性物質が例示され、CF3(CH2)2Si(OCH3)3、CF3(CF2)5(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2SiCH3(OCH3)2 、CF3(CF2)3(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2SiCl3等の炭素数が1〜20のパーフルオロアルキル基を含むシラン化合物またはその加水分解した縮合体、その他、ノニオン系フッソ系界面活性剤、パーフルオロ安息香酸、N−〔3−(トリメトキシシリル)プロピル〕−N−n−プロピルパーフルオロオクチルスルホンアミド、ポリジメチルシロキサン等が挙げられる。これらの撥水・防汚性物質は、セラミックス上にジルコニア膜、または、アルミナ膜を介して塗布形成した後、乾燥、または焼成し、撥水撥油性層が成膜される。

【0032】

また、撥水・防汚性処理として撥水性のジルコニア膜、また、酸化チタン含有の撥水性アルミナ膜などの無機撥水膜も挙げられる。

以下、本発明を実施例により詳細に説明する。

【実施例】

【0033】

(実施例1)

天草撰上陶土を使用し、図1、図2(a)に示すように、タイル(7.2cm×7.2cm、厚さ0.6cm)形状の素地部分に底面直径が2mmの1/3球状凸部が、頂点間距離水平垂直方向2mmで、平行列で配置するように石膏型を使用して成型し、素焼温度920℃でセラミックス素地1を作成する。ついで、珪灰石釉を使用して釉薬層2をディッピングにより厚さ0.1mmで形成し、1300℃で本焼成を行った。その後、フッ素樹脂(商品名X−24−7890(信越化学(株)製))を塗布して撥水・防汚性膜を形成し、本発明のセラミックス成形体とした。

【0034】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が1.8mmの1/3球状凸部が、頂点間距離水平垂直方向1.8mmで配置した形状のものであり、また、凸部間における最深部での深さは0.5mmであった。

(実施例2)

実施例1において、凸部形状を底面直径が4mmの1/3球状凸部が、頂点間距離水平垂直方向4mmで、平行列で配置するように石膏型を使用して成型した以外は、実施例1と同様に焼成して本発明のセラミックス成形体とした。

【0035】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が3.6mmの1/3球状凸部が、頂点間距離水平垂直方向3.6mmで配置した形状のものであり、また、凸部間における最深部での深さは1.1mmであった。

【0036】

(実施例3)

実施例1において、図3に示すように、凸部形状として、底面直径が2mmの1/3球状凸部が、頂点間距離を水平垂直方向で2.5mm(凸部間距離m=0.5mm)として配置したものであり、図2(a)同様に、平行列で配置するように石膏型を使用して成型した以外は、実施例1と同様に、焼成して本発明のセラミックス成形体とした。

【0037】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が1.8mmの1/3球状凸部が、頂点間距離水平垂直方向2.3mmで配置した形状のものであり、また、凸部間における最深部での深さは0.4mmであった。

【0038】

また、セラミックス成形体を、ご飯茶碗(焼成後の内面直径11.8cm、深さ3.8cm)として成形した。

【0039】

(実施例4)

天草撰上陶土を使用し、図4、図2(a)に示すように、タイル(7.2cm×7.2cm、厚さ0.6cm)形状の素地部分に底面直径が1mmの1/15球状凸部が、頂部間距離水平垂直方向1mmで、平行列で配置するように素地表面を直接彫ることにより成型し、素焼温度920℃でセラミックス素地1を作成した後、1300℃で本焼成を行った。その後、フッ素樹脂(商品名X−24−7890(信越化学(株)製))を塗布して撥水・防汚性膜を形成し、本発明のセラミックス成形体とした。

【0040】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が0.9mmの1/15球状凸部が、頂点間距離が水平垂直方向で0.9mmとするものであり、また、頂点間における最深部での深さは0.1mmであった。

【0041】

(比較例1)

実施例1において、凸部形成、および撥水・防汚性処理を行わない以外は、実施例1と同様にしてセラミックス成形体とした。

【0042】

(比較例2)

実施例1において、凸部形成を行わない以外は、実施例1と同様にしてセラミックス成形体とした。

【0043】

(比較例3)

比較例2において、セラミックス素地上に、ジルコニア薄膜を介してフッ素樹脂(商品名X−24−7890(信越化学(株)製))をディップ法により塗布し、300℃で焼成して、焼成後膜厚0.2μmの撥水撥油膜を形成した以外は、比較例2と同様にしてセラミックス成形体とした。

【0044】

(比較例4)

実施例3において、撥水・防汚性処理を行わない以外は、実施例3と同様にしてセラミックス成形体とした。

【0045】

また、セラミックス成形体を、ご飯茶碗(焼成後の内面直径11.8cm、深さ3.8cm)として成形した。

【0046】

(比較例5)

実施例3において、凸部形状を底面直径が2mmの1/3球状凸部が、頂点間距離水平垂直方向4mmで、図2(a)同様に、平行列で配置するように石膏型を使用して成型した以外は、実施例3と同様に焼成してセラミックス成形体とした。

【0047】

得られたセラミックス成形体は、タイル(6.5cm×6.5cm、厚さ0.5cm)形状の素地部分に底面直径が1.8mmの1/3球状凸部が、頂点間距離水平垂直方向3.6mmで配置した形状のものであり、また、凸部間における最深部での深さは0.4mmであった。

【0048】

実施例1〜実施例4で得たセラミックス成形体について、その表面に注射器を使用して10μl(ミクロンリットル)の水滴を落下させたところ、接触角は130.6°であった。また、その表面に2μl(ミクロンリットル)の水滴を付着させる実験を行ったところ、水滴の球面の凸部が成形体表面に付け、針を遠ざけても水滴は針から離れることなく、接地させても注射針の先端にすぐ戻ってしまうという現象が生じ、見掛けの付着力が低下し、水滴が付きにくいことがわかった。また、連続的に2μlの水滴を落下させたところ、水滴が球面の凸部より低くなった谷部に移動し、この谷部は隣接するところと連続になっており、傾斜させると低い方に移動し、この谷部で移動するうち他の水滴と一緒になって、質量が増し、滑り落ちるようになった。また、この現象は少しの振動で、より顕著になった。

【0049】

これに対して、比較例1のものは、その表面が親水性のため、うすく濡れ広がり、水玉状にもならなかった。また、比較例2のものは、その表面に注射器を使用して10μl(ミクロンリットル)の水滴を落下させたところ、接触角は131.9°であり、また、その表面に2μlの水滴を付着させる実験を行ったところ、水滴の球面の凸部が成形体表面に付き、針を遠ざけると針から離れ、表面で水滴となった。このセラミックス成形体を傾け、90°としても水滴はセラミックス成形体を滑り落ちることはなかった。

【0050】

また、実施例1と比較例2で得たタイル状のセラミックス成型体におけるそれぞれの撥水・防汚処理面に水を噴霧した後、90°に傾斜し、その表面を観察したところ、実施例1のセラミックス成型体にあっては、その表面に水滴は認められなかったが、比較例2のものは、表面に微小な水滴が多数付着した状態であった。

【0051】

また、実施例4のものを除き、実施例1〜3、比較例1〜5で得られたセラミックス成形体に、標準水量で炊いた米飯を厚さ1cmとなるように載せ、1.2g/cm2 の重りを載せ、1時間放置した後、裏返し、ご飯つぶと重りを取り除き、4時間放置した。その後、家庭用食器洗浄器を使用し、洗剤なしのモードで洗浄後、ポビドンヨード5倍希釈液を使用して染色し、画像処理により汚れ残り面積率(%)を算出した。下記の表1、表2に汚れ残り面積率(%)を示す。また、図5に、洗浄前の実施例3で得た碗について同様の試験を実施した汚れ状況の写真を示し、図6に洗浄前の比較例4で得た碗の同様の汚れ状況の写真を示す。

【0052】

【表1】

【0053】

【表2】

【0054】

表から、実施例1〜実施例3で示すものは、ご飯粒による汚れを低下させることがわかる。

【産業上の利用可能性】

【0055】

本発明は、アルカリ性や酸性等の腐蝕性物質を含む飛沫に対するセラミックス製保護板やご飯茶碗等に利用することができる。

【符号の説明】

【0056】

1はセラミックス素地体、2は釉薬層

【特許請求の範囲】

【請求項1】

セラミックス素地が焼成された後、該セラミックス素地表面が撥水物質により撥水処理されたセラミックス焼成成形体であって、該セラミックス焼成成形体における表面形状として、底面直径が0.8mm〜3.4mmの1/15球状〜1/3球状の多数の凸部がそれぞれの底面円周を接して配列した形状とされるか、または前記多数の凸部が、その底面直径の1/2までの間隔をおいて相互に離間して配列した形状とされたことを特徴とする撥水・防汚性セラミックス。

【請求項2】

撥水・防汚性セラミックスが、タイルである請求項1記載の撥水・防汚性セラミックス。

【請求項3】

撥水・防汚性セラミックスが、ご飯茶碗、丼、飯器、またはボウルであり、球状凸部形状を底面直径が1.6mm〜2.7mmの1/4球状〜1/3球状とする請求項1記載の撥水・防汚性セラミックス。

【請求項1】

セラミックス素地が焼成された後、該セラミックス素地表面が撥水物質により撥水処理されたセラミックス焼成成形体であって、該セラミックス焼成成形体における表面形状として、底面直径が0.8mm〜3.4mmの1/15球状〜1/3球状の多数の凸部がそれぞれの底面円周を接して配列した形状とされるか、または前記多数の凸部が、その底面直径の1/2までの間隔をおいて相互に離間して配列した形状とされたことを特徴とする撥水・防汚性セラミックス。

【請求項2】

撥水・防汚性セラミックスが、タイルである請求項1記載の撥水・防汚性セラミックス。

【請求項3】

撥水・防汚性セラミックスが、ご飯茶碗、丼、飯器、またはボウルであり、球状凸部形状を底面直径が1.6mm〜2.7mmの1/4球状〜1/3球状とする請求項1記載の撥水・防汚性セラミックス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−116585(P2011−116585A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−275066(P2009−275066)

【出願日】平成21年12月3日(2009.12.3)

【出願人】(590003722)佐賀県 (38)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月3日(2009.12.3)

【出願人】(590003722)佐賀県 (38)

【Fターム(参考)】

[ Back to top ]