撥水層を有するツール及びそのツールの製造方法

【課題】撥水性を高めることができる撥水層を有するツールを提供する。

【解決手段】親水層2の表面20に、親水性を高める凹凸微細構造部21を形成し、この親水層2の表面20上に、撥水層3を設け、この撥水層3の表面32に、窓部6を有するマスク5を形成し、撥水層3の内の前記窓部6に対応する位置に、前記凹凸微細構造部21を露出させる開口部31を形成する。マスク5を除去した後に、撥水層3を加熱処理し、その後、撥水層3の表面32に撥水性を高める凹凸微細構造部11を形成する。

【解決手段】親水層2の表面20に、親水性を高める凹凸微細構造部21を形成し、この親水層2の表面20上に、撥水層3を設け、この撥水層3の表面32に、窓部6を有するマスク5を形成し、撥水層3の内の前記窓部6に対応する位置に、前記凹凸微細構造部21を露出させる開口部31を形成する。マスク5を除去した後に、撥水層3を加熱処理し、その後、撥水層3の表面32に撥水性を高める凹凸微細構造部11を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水層を有するツール及びそのツールの製造方法に関する。

【背景技術】

【0002】

例えば、血液分析、又は、水溶液等を試料としたオンチップ化学分析を実現するために用いられるツールとして、撥水性と親水性との二つの特性を用いたものがある(例えば特許文献1参照)。

特許文献1に記載のツールは、撥水性を有する面上に複数の親水性領域を形成したものであり、親水性領域では、血液や水溶液等の液体による液滴が形成されるが、撥水性領域では液滴が形成されない。このため、ツール上では、親水性領域の形成パターンに従って、微量の液滴を複数配置することが可能となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−304666号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記ツールによれば、親水性領域に捉えられた液滴は表面張力によって保持され、血液分析又は化学分析のために、この液滴をそのまま保持したり搬送したりする。しかし、液体の表面張力が低かったり粘性が高かったりする場合、撥水性領域の撥水性が弱いと、親水性領域のみならず、撥水性領域にも液滴が広がって存在するおそれがある。つまり、この場合、液滴を安定して親水性領域に保持できないことがある。

【0005】

そこで、本発明は、撥水性を高めることができる撥水層を有するツール及びそのツールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

(1)本発明の撥水層を有するツールの製造方法は、表面にマスクが形成されていた撥水層から、当該マスクを除去した後に、当該撥水層を加熱処理し、その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする。

本発明によれば、表面に形成されていたマスクが撥水層から除去されると、撥水層の表面はダメージを受け、撥水性が低下するが、マスクの除去後に、撥水層の表面を加熱処理することで前記ダメージを回復させ、撥水性を高い状態に戻すことができる。

さらに、撥水層の表面に凹凸微細構造部を形成することで、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高めることが可能となる。

なお、本発明とは逆に、撥水層の表面に、凹凸微細構造部を形成してから、加熱処理をした場合では、先に形成された凹凸微細構造部は、後に行う加熱処理に起因して平坦化され、撥水性を向上させる作用が損なわれてしまう。

【0007】

(2)また、本発明の撥水層を有するツールの製造方法は、親水層の表面上に、撥水層を設け、前記撥水層の表面に、窓部を有するマスクを形成し、前記撥水層の内の前記窓部に対応する位置に、前記親水層の一部を露出させる開口部を形成し、前記マスクを除去した後に、前記撥水層を加熱処理し、その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする。

本発明によれば、親水層と、この親水層上に設けられ当該親水層の一部を露出させる開口部が形成された撥水層とを備えたツールを得ることができる。

【0008】

なお、本発明では、純水の液滴の接触角90度を境として親水性と撥水性とに区別される。つまり、液滴の接触角が90度を超える場合を撥水性、接触角が90度以下である場合を親水性としている。

【0009】

(3)また、本発明の撥水層を有するツールの製造方法は、親水層の表面に、親水性を高める凹凸微細構造部を形成し、当該親水層の表面上に、撥水層を設け、前記撥水層の表面に、窓部を有するマスクを形成し、前記撥水層の内の前記窓部に対応する位置に、前記凹凸微細構造部を露出させる開口部を形成し、前記マスクを除去した後に、前記撥水層を加熱処理し、その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする。

本発明によれば、親水性を高める凹凸微細構造部が表面に形成された親水層と、この親水層上に設けられ前記凹凸微細構造部を露出させる開口部が形成された撥水層とを備えたツールを得ることができる。

【0010】

また、前記(2)及び(3)の発明それぞれによれば、撥水層の開口部において親水層の一部(親水性を高める凹凸微細構造部)が露出しているので、開口部から露出した親水層の領域に液滴が捕捉されやすく、これに対して撥水層の表面には液滴が捕捉されない。このため、液滴保持ツール上において、開口部の形成パターンに従って液滴を配置することが可能となる。

そして、マスクを撥水層から除去すると、撥水層の表面はダメージを受け、撥水性が低下するが、マスクの除去後に、撥水層の表面を加熱処理することで前記ダメージを回復させ、撥水性を高い状態に戻すことができる。さらに、前記のとおり、撥水層の表面に撥水性を高める凹凸微細構造部を形成すると、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性をさらに高める(接触角を大きくする)ことが可能となる。

以上より、親水層と撥水層との間で液滴の接触角の差を大きくし、液滴を保持する能力を高めることができる。

なお、前記(3)の発明の場合、撥水層の開口部で露出している親水層の領域は凹凸微細構造部であるため、当該領域では、親水性をさらに高める(接触角を小さくする)ことができる。

【0011】

(4)前記撥水性を高める凹凸微細構造部は、様々な方法により形成することができるが、型が有する凹凸微細面を、前記撥水層の表面に転写して行うのが好ましく、この場合、撥水性を高める凹凸微細構造部を簡単に、撥水層の表面に形成することができる。

(5)また、前記型が有する凹凸微細面は、型用のベース材上にプラズマCVD法によって形成した薄膜の表面の凹凸微細面からなるのが好ましい。この場合、プラズマCVD法によりナノスケールの凹凸微細面を有する型を得ることが可能となり、この型により撥水層に転写を行うことで、撥水層の表面に、ナノスケールの凹凸微細構造部を形成することができる。

【0012】

(6)また、前記撥水層は、非晶質材料からなり、前記加熱処理では、前記撥水層を、前記非晶質材料のガラス転移点以上の温度で加熱するのが好ましい。

撥水層の表面のマスクを除去すると、当該表面はダメージを受ける。つまり、撥水層の表面は、官能基により液体との結合が生じ易い状態になると推測される。しかし、前記加熱処理により、撥水層を、当該撥水層を構成する非晶質材料のガラス転移点以上の温度で加熱することで、前記官能器による液体との結合が生じにくいように撥水層の特性を回復させることができる。

【0013】

(7)また、前記マスクは、銅製であるのが好ましい。銅は、撥水層(例えばフッ素系ポリマー)へ分子レベルで入り込みにくいと推測され、マスクを銅製とすることにより、当該マスクを撥水層から除去した際に、撥水層のダメージを低減することができる。

【0014】

(8)また、本発明の撥水層を有するツールは、親水層と、前記親水層の表面側に設けられ当該親水層の一部を露出させている開口部が形成されている撥水層とを備え、前記撥水層は、加熱処理が施された表面を有し、かつ、加熱処理された当該撥水層の表面に、撥水性を高める凹凸微細構造部が形成されていることを特徴とする。

本発明によれば、撥水層に前記開口部を形成するために、例えばマスクが撥水層上に形成されていると、当該マスクを剥がすことにより、当該撥水層の表面がダメージを受け、撥水性が低下する。しかし、製造途中で撥水層の表面がダメージを受けていても、加熱処理された表面を有していることで、そのダメージは回復されており、撥水性を高い状態に戻すことができている。

さらに、撥水層の表面に凹凸微細構造部が形成されているので、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高めることが可能となる。

【0015】

(9)また、前記親水層の表面には、親水性を高める凹凸微細構造部が形成されており、前記開口部から、前記親水層の一部として前記親水性を高める凹凸微細構造部が露出しているのが好ましい。

この場合、開口部から露出している親水層の一部は、親水性を高める凹凸微細構造部であるため、親水性をさらに高める(接触角を小さくする)ことができる。

【0016】

(10)また、前記開口部から露出している前記親水性を高める凹凸微細構造部の凹凸を含めた表面積は、当該開口部の開口面積の少なくとも2.5%増しの面積を有しているのが好ましい。

開口部から露出している凹凸微細構造部の凹凸を含めた表面積を、開口部の開口面積の少なくとも2.5%増しの面積を有していれば、親水性を効果的に高めることが可能となる。

【0017】

(11)また、前記撥水性を高める凹凸微細構造部の凹凸を含めた表面積は、前記撥水層の表面が平滑面であるとした場合の少なくとも2.5%増しの面積を有しているのが好ましい。

撥水性を高める凹凸微細構造部の凹凸を含めた表面積を、撥水層の表面が平滑面であるとした場合の少なくとも2.5%増しの面積を有していれば、撥水性を効果的に高めることが可能となる。

【発明の効果】

【0018】

本発明の撥水層を有するツール、及び、本発明の製造方法によって得られる撥水層を有するツールによれば、製造途中で撥水層の表面がダメージを受けていても、当該撥水層の表面は加熱処理されていることにより、そのダメージは回復され、撥水性を高い状態に戻すことができる。さらに、撥水層の表面に凹凸微細構造部を形成することで、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高めることが可能となる。

【図面の簡単な説明】

【0019】

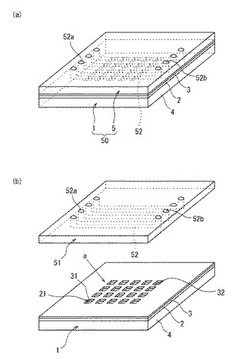

【図1】本発明のツールを備えた液滴分析用構造体の斜視図であり、(a)が組み立て図、(b)が分解図である。

【図2】ツールの一部(図1のa部)の拡大図である。

【図3】親水性を高める凹凸微細構造部のイメージ図である。

【図4】(a)は、ツールの表面の拡大図であり、(b)は撥水層の表面の拡大図であり、(c)は開口部から露出している親水用の微細構造部及び撥水層の表面(開口部の周囲)の拡大図である。

【図5】親水用の凹凸微細構造部の表面粗さを説明する説明図である。

【図6】撥水層上の液滴の説明図である。

【図7】ツールの製造方法の説明図である。

【図8】ツールの製造方法の説明図である。

【図9】プラズマCVD法の説明図である。

【図10】マスクの材質と、撥水層の接触角との関係を示す図である。

【図11】ツールの機能を説明する説明図である。

【図12】ツールを、他の構造を有する液滴分析用構造体に用いた場合の説明図である。

【図13】ツールを用いて液滴の定量分注を行う説明図である。

【図14】ツールをセルフアセンブリとして用いる場合の説明図である。

【図15】ツールをセルフアセンブリとして用いる場合の説明図である。

【図16】複数のツールをセルフアライメントする場合の説明図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を図面に基づいて説明する。

本発明の撥水層を有するツールには、例えば、ベース部材に撥水層が設けられたツール、又は、撥水層の他に更に別の機能を有する層を備えたツール等があり、以下に説明する実施の形態では、撥水層の他に、更に別の機能を有する層として、親水層を備えているツールを説明する。

【0021】

本実施形態のツールは、撥水性を有する撥水領域と親水性を有する親水領域とを有しており、このツール上において、撥水領域での液滴の接触角と、親水領域での液滴の接触角との差を利用し、液滴を所定のパターンに配置する「液滴保持ツール」である。

このツールは、例えば、血液分析又は水溶液等を液体試料としたオンチップ化学分析を実現することができ、さらに、このために重要となる高精度な分注機能を有することができる。また、このツールは、前記の血液分析又は化学分析のみならず、例えばツール上の所定位置に部品を位置させる自己整合配列(セルフアライメント、セルフアセンブリ)に用いることもできる。

【0022】

[1. 液滴保持ツールについて]

図1は、撥水層を有する液滴保持ツールを、前記血液分析又は化学分析に用いる場合の図である。この場合、板状である液滴保持ツール1(以下、単にツール1ともいう)上に、流路(マイクロ流路)52が形成されている流路基板51が設けられており、これらツール1と流路基板51とにより液滴分析用構造体50が構成されている。図1(a)は、液滴分析用構造体50の組み立て図であり、図1(b)は、ツール1と流路基板51とを分解した図である。

【0023】

図2は、液滴保持ツール1の一部(図1(b)のa部)の拡大図である。液滴保持ツール1は、板状であるベース部材4と、このベース部材4上に積層されている親水層2及び撥水層3とを備えている。親水層2の一部(後述の親水性を高める凹凸微細構造部21)が撥水層3の一部(後述の開口部31)から露出しており、親水層2と撥水層3とのそれぞれにおける液滴の接触角の差を利用して、このツール1上において、複数の液滴を、所定のパターンに従って配置することができる。液滴の配置は、親水層2の一部を露出させる開口部31(凹凸微細構造部21)の配置パターンに依存する。なお、この実施形態では、液滴はドーム形状となる。

【0024】

ベース部材4は、シリコン、石英又はポリマー等からなる。親水層2は、親水性を有する材料からなり、本実施形態では、後にも説明するがプラズマCVDにより製膜したシリコン酸化膜(SiOx)であり、ベース部材4上に積層されている。撥水層3は、撥水性を有する材料からなり、本実施形態では、後にも説明するがスピンコートにより製膜したフッ素系ポリマーであり、親水層2上に積層されている。

なお、本発明では、撥水層3は、その表面32における純水の液滴の接触角が90度を超える特性を有しており、親水層2は、その表面20における純水の液滴の接触角が90度以下である特性を有している。

【0025】

さらに、本実施形態では、親水層2の表面20側には、親水性を高めるナノスケールの凹凸微細構造部(以下、親水用の微細構造部という)21が形成されている。親水用の微細構造部21は、図3に示しているように、微細な凹凸による粗面部であり、プラズマCVDにより親水層2を製膜する際に、表面20の全体に広がって形成され、後にも説明するが、プラズマCVD装置において、親水層2を構成するガスを供給し、パルス状の高周波電力を与えることにより得られる。

なお、この親水用の微細構造部21を有する親水層2は、5度以下の接触角を有することができる。

【0026】

図2において、撥水層3は、親水層2の表面20側に積層状に設けられており、撥水層3には、親水用の微細構造部21の一部を露出させている開口部31が形成されている。なお、露出している各親水用の微細構造部21は微少領域である。また、開口部31は、所定のパターンで複数形成されており、図1の実施形態では、複数の開口部31が縦横に広がって格子状に形成されている。開口部31の成形方法については、後に説明する。

【0027】

撥水層3の各開口部31において、親水層2の一部が露出していることから、この親水層2の一部では液滴が形成される。これに対して撥水層3の表面32には液滴が形成されない。このため、ツール1上において、開口部31の形成パターンに従って液滴が配置される。しかも、開口部31では、親水層2の一部として親水用の微細構造部21が露出しており、表面20が平滑面の場合に比べて実質的な表面積が大きくなっているので、親水性をさらに高める(接触角を小さくする)ことが可能となる。

【0028】

また、撥水層3は、加熱処理が施された表面32を有している。これは、後にも説明するが、ツール1の製造途中で撥水層3の表面32がダメージを受けていると、完成したツール1の撥水層3の表面32では撥水性が低下してしまう。しかし、撥水層3がダメージを受けていても、加熱処理が施された表面32を最終的に有していることで、そのダメージは回復されており、撥水性を高い状態に戻す(接触角を大きくする)ことができる。

【0029】

図4(a)は、前記構成を備えたツール1の表面の拡大図であり、(b)は撥水層の表面の拡大図であり、(c)は開口部から露出している親水用の微細構造部及び撥水層の表面(開口部の周囲)の拡大図である。

加熱処理された撥水層3の表面32には、撥水性を高めるナノスケールの凹凸微細構造部11(以下、撥水用の微細構造部という)が形成されている。撥水用の微細構造部11は、微細な凹凸による粗面部であり、表面32の全体に広がって形成されている。この微細構造部11の形成方法については、後に説明する。

このように、加熱処理された撥水層3の表面32に、撥水用の微細構造部11が形成されているので、表面32が平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高める(接触角を大きくする)ことが可能となる。

以上の構成により、親水層2と撥水層3との間で液滴の接触角の差を大きくすることができ、液滴を保持する能力を高めることができる。

【0030】

前記流路基板50について説明する。本実施形態(図1)では、流路基板51は、例えば、シリコン、ホウケイ酸ガラス、合成石英、ポリカーボネート、PMMA、シクロオレフィンポリマー等のうちの一つからなり、板状部材である。そして、流路基板50内に複数の流路(マイクロ流路)52が形成されている。各流路52の途中において、撥水層3の列を成す複数の開口部31が開口している。

各流路52には入口部52aと出口部52bとが形成されており、入口部52aから出口部52bへと液体を流すと、図11に示すように、開口部31から微少領域として露出している親水層2(親水用の微細構造部21)において、当該液体の一部が分裂して残留し、残留した液滴が前記微少領域に捕捉される。

なお、各開口部31の大きさは、変更自在であるが、例えば縦横それぞれが500μmの矩形である。そして、図1の流路基板51の流路52の寸法は、例えば幅が1mmであり、高さが500μmである。

【0031】

親水用の微細構造部21の表面粗さに関して説明する。親水性は、Wenzel則によれば、親水層2(親水用の微細構造部21)の表面積が寄与する。

親水用の微細構造部21は、図3に示すように、微細な凹凸が面上に広がって形成されており、プラズマCVD装置により、ナノスケールの表面モフォロジーが制御され、微細構造部21の凹凸寸法が18nm〜335nm(最大高さ)程度であり、さらに、251nm〜335nm(最大高さ)と、均一性を保つこともできる。また、親水用の微細構造部21のRMS粒状度は2nm〜40nm程度に制御することができ、さらに、35.35nm〜38.532nmと、均一性を保つこともできる。本実施形態では、RMS粒状度が6.3nmである。

【0032】

また、図5に示しているように、開口部31の開口面積(微細構造部21の投影面積)をA1とし、開口部31において露出している親水用の微細構造部21の凹凸を含めた表面積をB1とした場合、〔(B1−A1)/A1×100〕〕の値(エリアパーセントの値という)が、2.5%以上となる表面粗さを、親水用の微細構造部21は有している。このように、開口部31から露出している親水用の微細構造部21は、開口部31の開口面積31の少なくとも2.5%増しの面積を有していれば、親水性を効果的に高めることが可能となる。

なお、前記エリアパーセントの値の上限は高い程好ましいが、おおよそ20%、さらには40%である。

【0033】

撥水用の微細構造部11の表面粗さに関して説明する。撥水性は、Wenzel則によれば、撥水層3(撥水用の微細構造部11)の表面積が寄与する。

撥水用の微細構造部11は、図4(b)に示すように、微細な凹凸が面上に広がって形成されている。この撥水用の微細構造部11は、後に説明する型による転写技術(ナノインプリント法)が用いられて形成されるものであり、この型の表面は、例えばプラズマCVD装置により、ナノスケールの表面モフォロジーが制御され、当該型の表面の凹凸寸法(最大高さ)が18nm〜335nm程度である。また、型の表面のRMS粒状度が20nm〜70nm程度であり、この型の表面と同等の微細な凹凸が、撥水層3の表面32に転写され、撥水層3の表面32に撥水用の微細構造部11が形成される。図4(b)に示す撥水用の微細構造部11では、RMS粒状度が67nmである。

【0034】

また、撥水層3の表面32が仮に平滑面であるとした場合の単位面積をA2とし、当該単位面積における実際の撥水用の微細構造部11の凹凸を含めた実面積をB2とした場合、〔(B2−A2)/A2×100〕〕の値(エリアパーセントの値という)が、2.5%以上となる表面粗さを、撥水用の微細構造部11は有している。このように、撥水用の微細構造部11の凹凸を含めた表面積が、仮に撥水層3の表面32が平滑面であるとした場合の少なくとも2.5%増しの面積を有していれば、撥水性を効果的に高めることが可能となる。

なお、前記エリアパーセントの値の上限は高い程好ましいが、おおよそ40%である。

【0035】

このような、加熱処理された表面32に撥水用の微細構造部11が形成された撥水層3によれば、当該表面32では、105度〜159度の接触角を有することができる。本実施形態では、図6に示すように、158度の接触角を有する液滴(4マイクロリットル)を得ることができ、極めて高い撥水性を実現することができる。

そして、以上のような、親水層2及び撥水層3により、親水層2との接触角の差を、94度〜154度と、従来よりも大きくすることができる。

【0036】

[2. 液滴保持ツールの製造方法について]

図7(a)〜(g)及び図8(h)〜(j)は、ツール1の製造方法の説明図である。この製造方法を説明すると、ベース部材4の表面4aに親水層2を設けると共に、当該親水層2の表面20に親水用の微細構造部21を形成し(図7(a):親水層の形成工程)、この親水層2の表面20上に撥水層3を設け(図7(b):撥水層の形成工程)、所定パターンの窓部6を有するマスク5を前記撥水層3の表面32に被せるようにして形成し(図7(c)〜(e):マスクの形成工程)、撥水層3の内の前記窓部6に対応する位置に前記微細構造部21を露出させる開口部31を形成し、前記マスク5を除去する(図7(f):撥水層の開口部の形成工程)。さらに、マスク5を除去した後、撥水層3の表面32を加熱処理し(図7(g):加熱処理の工程)、その後、当該撥水層3の表面32にナノスケールの撥水用の微細構造部11を形成する(図8(h)〜(j):撥水用の微細構造部の形成工程)。

以下、各工程についてさらに説明する。

【0037】

[2.1 親水層の形成工程]

シリコン等からなるベース部材4を、プラズマCVD装置の成長室(図示せず)内に設置し、プラズマCVD法により、ベース部材4上に、シリコン酸化膜による親水層2を製膜する。このプラズマCVD法では、発生させるプラズマの電力供給パターンを時間変化させることにより、親水層2が形成されると同時に、その表面20に微細構造部21が形成される。特に本実施形態では、図9に示すように、高周波電力をパルス状に供給し、ガスはパルス状に供給するか又は連続供給する。このパルスプラズマによるCVD法によれば、図7(a)に示すように、親水層2が形成されると同時に、その表面20に微細構造部21が形成される。

【0038】

[2.2 撥水層の形成工程]

撥水層3は、アモルファスフッ素樹脂であり、本実施形態では、旭硝子株式会社製の「CYTOP」(登録商標)である。この撥水層3の形成はスピンコートによる。このアモルファスフッ素樹脂を、55℃で15分、85℃で30分、185℃で1時間の順で加熱し硬化(キュア)させる。このスピンコート法によれば、図7(b)に示すように、撥水層3が形成される。

【0039】

[2.3 マスクの形成工程]

マスク5は、金属製の薄膜からなり、マスク5を形成するために、まず、本実施形態では、図7(c)に示すように、撥水層3の表面32に対して金属蒸着を行い、金属膜8を形成する。さらに、この金属膜8上にフォトレジスト膜をスピンコートにより形成し、露光、現像、乾燥を行い、図7(d)に示すように、金属膜8の上に、開口9bを有するフォトレジストパターン9aを形成する。このようにして得た中間品を、酸溶液に浸漬することで、図7(e)に示すように、前記開口9bにより露出している金属膜8の一部が除去される(ウエットエッチング)。金属膜8の一部が除去されることで、当該除去された部分が、マスク5の窓部6となる。この窓部6は、マスク5を貫通する微少な穴である。前記フォトレジストパターン9aの開口9b及び窓部6は、後の工程で形成される撥水層3の開口部31に対応した位置に設けられる。

【0040】

マスク5は、アルミニウム、金、クロム又は銅等の金属製とすることができるが、銅製とするのが好ましい。これは、銅は、撥水層3(アモルファスフッ素樹脂)へ分子レベルで入り込みにくいと推測されるためであり、マスク5を銅製とすることにより、後の工程において、マスク5を撥水層3から除去した際に、撥水層3の表面32でのダメージを低減することができる。

【0041】

[2.4 撥水層の開口部の形成工程]

図7(f)に示すように、撥水層3の開口部31の形成は、前記窓部6が形成されているマスク5を用いて、酸素プラズマエッチング(ドライエッチング)により行われる。このプラズマエッチングにより、撥水層3の所定位置に開口部31が形成され、この開口部31から、親水層2の微細構造部21を露出させることができる。そして、エッチングマスクとして用いられたマスク5を、酸溶液に浸漬することで、除去する。

【0042】

[2.5 加熱処理の工程]

図7(g)に示すように、マスク5が除去された中間製品をヒータ等で加熱し、撥水層3の表面32を、再度、加熱処理する。撥水層3は、アモルファスフッ素樹脂(非晶質材料)からなるため、この加熱処理では、撥水層3の表面32を、当該アモルファスフッ素樹脂(非晶質材料)のガラス転移点以上の温度で加熱する。つまり、表面32の温度がガラス転移点以上の温度となるように加熱する。

なお、本実施形態では、撥水層3が「CYTOP」(登録商標)であり、そのガラス転移点は108℃であるため、表面32がこの温度以上となるまで加熱すればよい。しかし、本実施形態では、撥水層3の表面32のみならず中心部まで加熱処理が可能となるように、表面32の温度を230℃まで加熱している。

【0043】

ここで、前記のとおり、撥水層3の表面32に形成した金属蒸着膜からなるマスク5を除去すると、当該表面32はダメージを受けており、撥水性が低下する。このようなダメージの発生(撥水性の低下)は、撥水層3の表面32では、官能基により液体との結合が生じ易い状態になっているからであると推測される。

しかし、加熱処理の工程を行い、撥水層3の表面32をガラス転移点以上の温度で加熱することで、前記官能器による液体との結合が生じにくいように撥水層3の表面32の特性を回復させることができる。

また、前記のとおり、マスク5の材質として、撥水層3(アモルファスフッ素樹脂)へ入り込みにくいもの(銅)を選択することにより、前記ダメージの発生を抑えることが可能となる。

【0044】

図10は、マスク5の材質(横軸)と、撥水層3の接触角(縦軸)との関係を示す図である。撥水層3の接触角の大小は、撥水性の高低を意味する。マスク5の材質として、アルミニウム(Al)、金(Au)、クロム(Cr)、銅(Cu)があり、図10の左端の「無し」は、マスク5を形成していない撥水層3、つまり、マスク5によるダメージを受けていない場合の撥水層3の接触角である。

図10中の「○」は、加熱処理を行っていない場合であり、「●」は、110℃の加熱処理を行った場合であり、「□」は230℃の加熱処理を行った場合である。

【0045】

図10から明らかなように、撥水層3の表面32を、ガラス転移点(108℃)の温度以上となるまで加熱すればよいが、それよりも十分に高い230℃まで加熱するのが好ましい。

特にアルミニウムをマスク5として採用した場合、撥水層3の表面32はダメージを受けて接触角が(90度よりも)低くなるが、加熱処理を行うことにより、90度を超える接触角に回復することができ、撥水層としての機能を果たすことができる。さらに、230℃まで加熱する処理を行うことにより、さらに、接触角が大きくなり、撥水層3を回復させることができる。

【0046】

また、図10において、マスク5の材質を銅製とする場合が、撥水層3へのダメージが最も小さく、さらに、前記加熱処理を行うことで、撥水層3の接触角が大きくなり、撥水性を高めることができる。

以上より、マスク5を銅製とし、かつ、このマスク5の除去後は、撥水層3の表面32を、その温度がガラス転移点(108℃)の温度よりも100℃以上高い温度(230℃)となるまで加熱するのが好ましい。この場合、図7の左端の「無し」に相当する「マスク5によるダメージを受けていない場合の撥水層3」と同等の接触角(撥水性)を有することが可能となる。

【0047】

[2.6 撥水用の微細構造部の形成工程]

撥水用の微細構造部11は、様々な方法により形成することができるが、本実施形態では、図8(h)〜(j)に示すように、型16が有する凹凸微細面17を、撥水層3の表面32に転写(熱転写)することで、当該表面32に撥水用の微細構造部11を形成する。つまり、型16を成型し、この型16を、前記加熱処理を終えた中間品に対して押し当てて加圧し、さらに、加熱し、型16の微細凹凸面17を、撥水層3の表面32に転写する。なお、本実施形態では、10MPaの力で型16を撥水層3へ加圧し、また、加熱温度(型16及び撥水層3の温度)を120℃としている。この加熱温度については、撥水層3となる非晶質材料(アモルファスフッ素樹脂)のガラス転移点(108℃)よりも高い温度に設定されている。

【0048】

そして、図8(h)において、この型16が有する凹凸微細面17は、型用のベース材18上(図8(h)の場合は下面)にプラズマCVD法によって形成した薄膜19の表面19aの凹凸微細面からなる。

型16のベース材18は、ツール1の一部であるベース部材4と同じ材質とすることができ、本実施形態では、板状であり、シリコン、石英又はポリマー等からなる。そして、このベース材18上の薄膜19は、ツール1の一部である親水層2と同じ材質とすることができ、親水層2の形成と同じパルスプラズマCVD法によって形成される。つまり、この薄膜19は、プラズマCVDにより製膜したシリコン酸化膜(SiOx)であり、ベース部材18に積層されている。

【0049】

このように、型16の凹凸微細面17を、プラズマCVD法によって形成することで、型16は、ナノスケールの凹凸微細面17を有することが可能となり、この型15により撥水層3に転写を行うことで、撥水層3の表面32に、ナノスケールの撥水用の微細構造部11を形成することができる。

なお、撥水層3の撥水用の微細構造部11を、前記のようなプラズマCVD法によって得られた型15を用いて形成する以外に、例えば、電子線リソグラフィ、陽極酸化によるポーラスアルミナ等によりシリコン酸化膜を形成して、撥水用の微細構造部11を得ても良い。

【0050】

また、既に終えている前記撥水層の開口部の形成工程において、撥水層3には開口部31が形成されている。このため、図8(i)に示しているように、開口部31から撥水層3の下層である親水層2の微細構造部21が、露出している。しかし、親水層2の微細構造部21は、撥水層3の表面32から一段低くなった状態にあるため、型16の微細凹凸面17を、撥水層3の表面32に押し付けても、当該微細凹凸面17は、開口部31から露出している親水層2の微細構造部21には接触せず、当該微細構造部21を変形させるおそれがない。つまり、このような転写方法(ナノインプリント法)によれば、撥水用の微細構造部11を形成する際の影響を、撥水層3の下層である親水層2に与えるのを防ぐことができる。

【0051】

なお、本実施形態では、型16の薄膜19及びツール1の一部となる親水層2は、シリコン酸化物からなるが、このシリコン酸化物の融点は、撥水層3となるアモルファスフッ素樹脂のガラス転移点よりも高い。このため、前記のとおり、転写の際、アモルファスフッ素樹脂のガラス転移点よりも高い温度で加熱するが、この加熱温度を、シリコン酸化物(親水層2)の融点未満とすることで、型16の凹凸微細面17を、撥水層3の表面32に転写することができる。

【0052】

以上の製造方法によれば、親水性を高める親水用の微細構造部21が形成された親水層2と、この親水層2上に設けられ前記親水用の微細構造部21を露出させる開口部31が形成された撥水層3とを備えた液滴保持ツール1を製造することができる。

そして、撥水層3の開口部31において親水層2の一部が露出していることから、露出した親水層2の微少領域に液滴が捕捉され、これに対して加熱処理がされかつ微細構造部11によって撥水性が高められた撥水層3の表面31には液滴が捕捉されない。このため、ツール1上において、開口部31の形成パターンに従って液滴を配置することが可能となる。

【0053】

しかも、撥水層3の開口部31で露出している親水層2の領域は、微少な凹凸を有する親水用の微細構造部21であるため、当該領域では、親水性をさらに高めることができ、かつ、撥水層3の表面32が加熱処理され、さらに、この表面32に撥水用の微細構造部11を形成することで、撥水性をより一層高める(接触角を大きくする)ことが可能となる。

このため、親水層2と撥水層3との間で液滴の接触角の差をより一層大きくし、液滴を保持する能力を更に高めることができる。

【0054】

この結果、例えば、表面張力の小さい液体や、粘性の高い液体であっても、前記のとおり、親水層2と撥水層3との間で液滴の接触角の差を大きくすることができ、図11で説明したように、液体をツール1上に沿って流すのみで、当該液体から定量でかつ微量の液滴を分裂させて、ツール上1に捕捉することができる。

また、複数の開口部31それぞれの大きさ、微細構造部11,21の表面粗さ等、親水層2及び撥水層3の各特性を均質化して製造することにより、複数の開口部31(露出している微細構造部21)それぞれにおいて、等量の液滴が捕捉される。

そして、このようなツール1を、図1に示すように、液滴分析用構造体50として用いることで、血液分析又は化学分析を行うために重要となる高精度な分注機能を実現することが可能となる。例えば、微量な血液等の生体標本又は化学物質を含む水溶液等の液体を、図11に示したように、流路(マイクロ流路)52内に流せば、当該流路52内で、容積を精密に規定して液滴として分裂させ、捕捉することができる。

【0055】

また、このようなツール1を備えた液滴分析用構造体50によれば、捕捉した液滴をハンドリングすることが容易となる。すなわち、例えば、この構造体50を回転させると、その遠心力によって、流路52内で捕捉された液滴を離脱させ、他の場所へ移送することができる。又は、流路52内に設置したスライダ(図示せず)を駆動させることにより、流路52内で捕捉された液滴を強制的に離脱させ、他の場所へ移送することができる。

【0056】

また、図12(a)に示すように、前記ツール1を、他の構造を有する液滴分析用構造体55として適用することができる。この構造体55は、対のツール1を対向させて配置したものであり、両者の間を、液体が流れる流路56としている。なお、各ツール1における開口部31の配置パターンは鏡像の関係にある。このため、対のツール1において、開口部31から露出した親水層2の微細構造部21は対向した位置関係となり、図12(b)に示しているように、流路56内で、一方のツール1から他方のルール1側へと繋がった、柱形状となる液滴が捕捉される。

この場合、ツール1の厚さ方向(図12では上下方向)から観察(顕微鏡観察)する際、対のツール1間で繋がっている液滴の位置では、当該ツール1間で空気の層が介在しないため、光の屈折の影響が低減される。そして、ツール1は全体として可視光透過性を有していることにより、内部の液滴を観察(顕微鏡観察)するのに好都合となる。

【0057】

さらに、図12に示す液滴分析用構造体55を用いて、液滴の定量分注が可能となる。図13は、微量の液滴の定量分注を具体的に説明する説明図である。図13では、図12に示す構造体55のうち、一方(下側)のツール1のみを示し、他方(上側)のツール1を省略している。この構造体55では、対のツール1間にキャビティ58が形成されており、このキャビティ58を挟んで上流側流路57aと下流側流路57bとが設けられている。さらに、キャビティ58には排出流路57cが繋がっている。また、このキャビティ58において、双方のツール1では、撥水層3には前記開口部が形成されており、親水層2の微細構造部21が露出している。

【0058】

そして、液体を、上流側流路57aからキャビティ58を通過させ下流側流路57bへと流すと(図13(a))、液体の一部が、柱状の液滴となって、対向する微細構造部21間に捕捉される(図13(b))。そして、この構造体55を回転させ遠心力Fが柱状の液滴に作用すると(図13(c))、この液滴は微細構造部21間から離脱し、排出流路57cへと移動し、柱状であった液滴を、構造体55から排出することができる。なお、排出流路57cは、キャビティ58の外周のうち、構造体55の回転中心から離れる方向の位置で、繋がっている。

【0059】

このように、開口部31で露出している親水層2(微細構造部21)では、所定量(例えば14ナノリットル)の1滴の液滴が捕捉される。前記のような遠心力を用いることにより、この所定量全てを移送することも可能であるが、遠心力を与えてこの1滴の液滴を、さらに、細かく分離して他部へ移送させてもよい。

この場合、図12(b)に示すように、ツール1間の寸法が一定(例えば200μm)であるため、液滴の高さは一定となる。そこで、遠心力を与えながら、当該遠心力により柱状の液滴の一部が離脱して液滴の投影面積(断面積)が段階的に減少することを確認することにより、1滴(14ナノリットル)よりも少ない量(例えば2ナノリットル)の定量分注も可能となる。

【0060】

[3. 液体保持ツール1の他の適用例]

本発明ツール1は、前記のような血液分析又は化学分析のみならず、例えば基板(電気基板)上の所定位置に部品(半導体素子)を位置させる自己整合配列(セルフアライメント、セルフアセンブリ)に用いることもできる。

図14(a)は、前記ツール1をセルフアッセンブリに用いる場合の説明図である。ツール1は、前記実施形態とほぼ同一であるが、この場合、撥水層3又は親水層2に導電性を有する配線40が形成されている。配線40は、撥水層3に形成された開口部31と繋がっている。このツール1が電気基板であり、このツール1上の所定位置に、部品として半導体素子41を自己整合配列させる。

【0061】

図14(a)の場合、前記開口部31では、親水層2の微細構造部21が露出しており、この親水層2が露出している領域には液体(水)が捕捉される。そこで、この液体の表面張力により、前記半導体素子41は自動的に捕捉され開口部31に位置決めされる(図14(b)参照)。そして、この液体を例えば蒸発等により除去すればよい。

以上のように、半導体素子41(部品)を、電気基板(ツール1)上の所定位置に位置決めすることができ、位置決めされた半導体素子41を、電気基板となるツール1に固定することで、半導体素子41に配線40が繋がった基板構造体が得られる。

【0062】

また、図15は、前記ツール1を別のセルフアセンブリに用いる場合の説明図である。ツール1は、図1の実施形態とほぼ同一であり、所定の位置において親水層2の微細構造部21が、撥水層3の開口部31から露出している。このツール1を、シャーレ44内に投入する(図15(a)(b))。このシャーレ44には、微粒子(ナノ粒子)45を含むコロイド又は分散液が入れられている。微粒子45としては、金、パラジウム、プラチナ、銅、銀、カーボンナノチューブ等がある。

【0063】

前記ツール1をシャーレ44から取り出すと、図15(c)に示すように、当該ツール1において、開口部31から露出している微細構造部21には、液滴(コロイド又は分散液)が捕捉される。そして、この捕捉された液滴には、前記微粒子45が含まれている。図15(d)に示すように、この液滴の水分を例えば蒸発等により除去すれば、開口部31から露出している微細構造部21それぞれには、前記微粒子45が堆積した状態となる。これに対して、それ以外の撥水層3の表面32には、液滴が捕捉されない。このように、ツール1上において、局所的に(所望の位置に)微粒子45を配置することが可能となる。

【0064】

また、図16は、複数の前記ツール1を、セルフアライメントする場合の説明図である。一対のツール1それぞれは、図1の実施形態とほぼ同一であり、所定の位置において親水層2の微細構造部が、撥水層3の開口部31から露出している。そして、対のツール1における開口部31のパターンは鏡像の関係にある。このため、対のツール1それぞれにおいて、開口部31から露出した親水層2の微細構造部21は、対向した位置関係となり得る。

そこで、各ツール1の露出した微細構造部21に液滴を保持させた状態で、対のツール1を接近させると、前記液滴の表面張力によって、対のツール1の開口部31同士が接近し、対向した状態となり、一方のツール1を他方のツール1に自動的に位置合わせすることができる。

【0065】

以上のように、本発明のツール1を、セルフアッセンブリ、セルフアライメントの技術に適用することができる。また、前記のとおり、本発明のツール1を、例えば微量分注機能を有するμTAS(Micro-Total Analysis Systems)デバイスに内蔵することができる。この場合、MEMS技術を用いて、ツール1上に微小な流路や反応室、混合室を設けることもでき、このツール1によって、血液やDNAをはじめさまざまな液体を分析する生化学分析デバイスとすることも可能となる。

【0066】

また、本発明のツール1によれば、例えば図1に示したように、液体が、流路52内を流れるのみで、1条の当該流路52内に定量の液滴を複数箇所で生成することが可能となる。さらに、親水及び撥水の特性が高く、接触角の差が大きいことから、液滴の捕捉能力は高く、しかも、定量の液滴を捕捉することができる。そして、ナノリットルスケールの微量分注が簡単な操作により実現可能である。

【0067】

また、本発明の液滴保持ツールは、図示する形態に限らず本発明の範囲内において他の形態のものであっても良く、撥水層3の開口部31の配置パターンは、用途に応じて変更自在であり、また、開口部31の形状を矩形としたが円形であってもよい。前記実施形態では、親水層2に、親水用の凹凸微細構造部21が形成された場合を説明したが、この親水用の凹凸微細構造部21は形成されていなくてもよい。

前記製造方法では、単一の開口部31を形成する場合を説明したが、複数の開口部31を形成する場合、当該開口部31を前記製造方法によって同時に形成することができる。

【符号の説明】

【0068】

1:液滴保持ツール、 2:親水層、 3:撥水層、 5:マスク、 6:窓部、 11:撥水用の凹凸微細構造部、 16:型、 17:凹凸微細面、 18:ベース部材、 19:薄膜、 19a:表面、 20:表面、 21:親水用の凹凸微細構造部、 31:開口部、 32:表面

【技術分野】

【0001】

本発明は、撥水層を有するツール及びそのツールの製造方法に関する。

【背景技術】

【0002】

例えば、血液分析、又は、水溶液等を試料としたオンチップ化学分析を実現するために用いられるツールとして、撥水性と親水性との二つの特性を用いたものがある(例えば特許文献1参照)。

特許文献1に記載のツールは、撥水性を有する面上に複数の親水性領域を形成したものであり、親水性領域では、血液や水溶液等の液体による液滴が形成されるが、撥水性領域では液滴が形成されない。このため、ツール上では、親水性領域の形成パターンに従って、微量の液滴を複数配置することが可能となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−304666号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記ツールによれば、親水性領域に捉えられた液滴は表面張力によって保持され、血液分析又は化学分析のために、この液滴をそのまま保持したり搬送したりする。しかし、液体の表面張力が低かったり粘性が高かったりする場合、撥水性領域の撥水性が弱いと、親水性領域のみならず、撥水性領域にも液滴が広がって存在するおそれがある。つまり、この場合、液滴を安定して親水性領域に保持できないことがある。

【0005】

そこで、本発明は、撥水性を高めることができる撥水層を有するツール及びそのツールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

(1)本発明の撥水層を有するツールの製造方法は、表面にマスクが形成されていた撥水層から、当該マスクを除去した後に、当該撥水層を加熱処理し、その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする。

本発明によれば、表面に形成されていたマスクが撥水層から除去されると、撥水層の表面はダメージを受け、撥水性が低下するが、マスクの除去後に、撥水層の表面を加熱処理することで前記ダメージを回復させ、撥水性を高い状態に戻すことができる。

さらに、撥水層の表面に凹凸微細構造部を形成することで、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高めることが可能となる。

なお、本発明とは逆に、撥水層の表面に、凹凸微細構造部を形成してから、加熱処理をした場合では、先に形成された凹凸微細構造部は、後に行う加熱処理に起因して平坦化され、撥水性を向上させる作用が損なわれてしまう。

【0007】

(2)また、本発明の撥水層を有するツールの製造方法は、親水層の表面上に、撥水層を設け、前記撥水層の表面に、窓部を有するマスクを形成し、前記撥水層の内の前記窓部に対応する位置に、前記親水層の一部を露出させる開口部を形成し、前記マスクを除去した後に、前記撥水層を加熱処理し、その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする。

本発明によれば、親水層と、この親水層上に設けられ当該親水層の一部を露出させる開口部が形成された撥水層とを備えたツールを得ることができる。

【0008】

なお、本発明では、純水の液滴の接触角90度を境として親水性と撥水性とに区別される。つまり、液滴の接触角が90度を超える場合を撥水性、接触角が90度以下である場合を親水性としている。

【0009】

(3)また、本発明の撥水層を有するツールの製造方法は、親水層の表面に、親水性を高める凹凸微細構造部を形成し、当該親水層の表面上に、撥水層を設け、前記撥水層の表面に、窓部を有するマスクを形成し、前記撥水層の内の前記窓部に対応する位置に、前記凹凸微細構造部を露出させる開口部を形成し、前記マスクを除去した後に、前記撥水層を加熱処理し、その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする。

本発明によれば、親水性を高める凹凸微細構造部が表面に形成された親水層と、この親水層上に設けられ前記凹凸微細構造部を露出させる開口部が形成された撥水層とを備えたツールを得ることができる。

【0010】

また、前記(2)及び(3)の発明それぞれによれば、撥水層の開口部において親水層の一部(親水性を高める凹凸微細構造部)が露出しているので、開口部から露出した親水層の領域に液滴が捕捉されやすく、これに対して撥水層の表面には液滴が捕捉されない。このため、液滴保持ツール上において、開口部の形成パターンに従って液滴を配置することが可能となる。

そして、マスクを撥水層から除去すると、撥水層の表面はダメージを受け、撥水性が低下するが、マスクの除去後に、撥水層の表面を加熱処理することで前記ダメージを回復させ、撥水性を高い状態に戻すことができる。さらに、前記のとおり、撥水層の表面に撥水性を高める凹凸微細構造部を形成すると、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性をさらに高める(接触角を大きくする)ことが可能となる。

以上より、親水層と撥水層との間で液滴の接触角の差を大きくし、液滴を保持する能力を高めることができる。

なお、前記(3)の発明の場合、撥水層の開口部で露出している親水層の領域は凹凸微細構造部であるため、当該領域では、親水性をさらに高める(接触角を小さくする)ことができる。

【0011】

(4)前記撥水性を高める凹凸微細構造部は、様々な方法により形成することができるが、型が有する凹凸微細面を、前記撥水層の表面に転写して行うのが好ましく、この場合、撥水性を高める凹凸微細構造部を簡単に、撥水層の表面に形成することができる。

(5)また、前記型が有する凹凸微細面は、型用のベース材上にプラズマCVD法によって形成した薄膜の表面の凹凸微細面からなるのが好ましい。この場合、プラズマCVD法によりナノスケールの凹凸微細面を有する型を得ることが可能となり、この型により撥水層に転写を行うことで、撥水層の表面に、ナノスケールの凹凸微細構造部を形成することができる。

【0012】

(6)また、前記撥水層は、非晶質材料からなり、前記加熱処理では、前記撥水層を、前記非晶質材料のガラス転移点以上の温度で加熱するのが好ましい。

撥水層の表面のマスクを除去すると、当該表面はダメージを受ける。つまり、撥水層の表面は、官能基により液体との結合が生じ易い状態になると推測される。しかし、前記加熱処理により、撥水層を、当該撥水層を構成する非晶質材料のガラス転移点以上の温度で加熱することで、前記官能器による液体との結合が生じにくいように撥水層の特性を回復させることができる。

【0013】

(7)また、前記マスクは、銅製であるのが好ましい。銅は、撥水層(例えばフッ素系ポリマー)へ分子レベルで入り込みにくいと推測され、マスクを銅製とすることにより、当該マスクを撥水層から除去した際に、撥水層のダメージを低減することができる。

【0014】

(8)また、本発明の撥水層を有するツールは、親水層と、前記親水層の表面側に設けられ当該親水層の一部を露出させている開口部が形成されている撥水層とを備え、前記撥水層は、加熱処理が施された表面を有し、かつ、加熱処理された当該撥水層の表面に、撥水性を高める凹凸微細構造部が形成されていることを特徴とする。

本発明によれば、撥水層に前記開口部を形成するために、例えばマスクが撥水層上に形成されていると、当該マスクを剥がすことにより、当該撥水層の表面がダメージを受け、撥水性が低下する。しかし、製造途中で撥水層の表面がダメージを受けていても、加熱処理された表面を有していることで、そのダメージは回復されており、撥水性を高い状態に戻すことができている。

さらに、撥水層の表面に凹凸微細構造部が形成されているので、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高めることが可能となる。

【0015】

(9)また、前記親水層の表面には、親水性を高める凹凸微細構造部が形成されており、前記開口部から、前記親水層の一部として前記親水性を高める凹凸微細構造部が露出しているのが好ましい。

この場合、開口部から露出している親水層の一部は、親水性を高める凹凸微細構造部であるため、親水性をさらに高める(接触角を小さくする)ことができる。

【0016】

(10)また、前記開口部から露出している前記親水性を高める凹凸微細構造部の凹凸を含めた表面積は、当該開口部の開口面積の少なくとも2.5%増しの面積を有しているのが好ましい。

開口部から露出している凹凸微細構造部の凹凸を含めた表面積を、開口部の開口面積の少なくとも2.5%増しの面積を有していれば、親水性を効果的に高めることが可能となる。

【0017】

(11)また、前記撥水性を高める凹凸微細構造部の凹凸を含めた表面積は、前記撥水層の表面が平滑面であるとした場合の少なくとも2.5%増しの面積を有しているのが好ましい。

撥水性を高める凹凸微細構造部の凹凸を含めた表面積を、撥水層の表面が平滑面であるとした場合の少なくとも2.5%増しの面積を有していれば、撥水性を効果的に高めることが可能となる。

【発明の効果】

【0018】

本発明の撥水層を有するツール、及び、本発明の製造方法によって得られる撥水層を有するツールによれば、製造途中で撥水層の表面がダメージを受けていても、当該撥水層の表面は加熱処理されていることにより、そのダメージは回復され、撥水性を高い状態に戻すことができる。さらに、撥水層の表面に凹凸微細構造部を形成することで、平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高めることが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明のツールを備えた液滴分析用構造体の斜視図であり、(a)が組み立て図、(b)が分解図である。

【図2】ツールの一部(図1のa部)の拡大図である。

【図3】親水性を高める凹凸微細構造部のイメージ図である。

【図4】(a)は、ツールの表面の拡大図であり、(b)は撥水層の表面の拡大図であり、(c)は開口部から露出している親水用の微細構造部及び撥水層の表面(開口部の周囲)の拡大図である。

【図5】親水用の凹凸微細構造部の表面粗さを説明する説明図である。

【図6】撥水層上の液滴の説明図である。

【図7】ツールの製造方法の説明図である。

【図8】ツールの製造方法の説明図である。

【図9】プラズマCVD法の説明図である。

【図10】マスクの材質と、撥水層の接触角との関係を示す図である。

【図11】ツールの機能を説明する説明図である。

【図12】ツールを、他の構造を有する液滴分析用構造体に用いた場合の説明図である。

【図13】ツールを用いて液滴の定量分注を行う説明図である。

【図14】ツールをセルフアセンブリとして用いる場合の説明図である。

【図15】ツールをセルフアセンブリとして用いる場合の説明図である。

【図16】複数のツールをセルフアライメントする場合の説明図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を図面に基づいて説明する。

本発明の撥水層を有するツールには、例えば、ベース部材に撥水層が設けられたツール、又は、撥水層の他に更に別の機能を有する層を備えたツール等があり、以下に説明する実施の形態では、撥水層の他に、更に別の機能を有する層として、親水層を備えているツールを説明する。

【0021】

本実施形態のツールは、撥水性を有する撥水領域と親水性を有する親水領域とを有しており、このツール上において、撥水領域での液滴の接触角と、親水領域での液滴の接触角との差を利用し、液滴を所定のパターンに配置する「液滴保持ツール」である。

このツールは、例えば、血液分析又は水溶液等を液体試料としたオンチップ化学分析を実現することができ、さらに、このために重要となる高精度な分注機能を有することができる。また、このツールは、前記の血液分析又は化学分析のみならず、例えばツール上の所定位置に部品を位置させる自己整合配列(セルフアライメント、セルフアセンブリ)に用いることもできる。

【0022】

[1. 液滴保持ツールについて]

図1は、撥水層を有する液滴保持ツールを、前記血液分析又は化学分析に用いる場合の図である。この場合、板状である液滴保持ツール1(以下、単にツール1ともいう)上に、流路(マイクロ流路)52が形成されている流路基板51が設けられており、これらツール1と流路基板51とにより液滴分析用構造体50が構成されている。図1(a)は、液滴分析用構造体50の組み立て図であり、図1(b)は、ツール1と流路基板51とを分解した図である。

【0023】

図2は、液滴保持ツール1の一部(図1(b)のa部)の拡大図である。液滴保持ツール1は、板状であるベース部材4と、このベース部材4上に積層されている親水層2及び撥水層3とを備えている。親水層2の一部(後述の親水性を高める凹凸微細構造部21)が撥水層3の一部(後述の開口部31)から露出しており、親水層2と撥水層3とのそれぞれにおける液滴の接触角の差を利用して、このツール1上において、複数の液滴を、所定のパターンに従って配置することができる。液滴の配置は、親水層2の一部を露出させる開口部31(凹凸微細構造部21)の配置パターンに依存する。なお、この実施形態では、液滴はドーム形状となる。

【0024】

ベース部材4は、シリコン、石英又はポリマー等からなる。親水層2は、親水性を有する材料からなり、本実施形態では、後にも説明するがプラズマCVDにより製膜したシリコン酸化膜(SiOx)であり、ベース部材4上に積層されている。撥水層3は、撥水性を有する材料からなり、本実施形態では、後にも説明するがスピンコートにより製膜したフッ素系ポリマーであり、親水層2上に積層されている。

なお、本発明では、撥水層3は、その表面32における純水の液滴の接触角が90度を超える特性を有しており、親水層2は、その表面20における純水の液滴の接触角が90度以下である特性を有している。

【0025】

さらに、本実施形態では、親水層2の表面20側には、親水性を高めるナノスケールの凹凸微細構造部(以下、親水用の微細構造部という)21が形成されている。親水用の微細構造部21は、図3に示しているように、微細な凹凸による粗面部であり、プラズマCVDにより親水層2を製膜する際に、表面20の全体に広がって形成され、後にも説明するが、プラズマCVD装置において、親水層2を構成するガスを供給し、パルス状の高周波電力を与えることにより得られる。

なお、この親水用の微細構造部21を有する親水層2は、5度以下の接触角を有することができる。

【0026】

図2において、撥水層3は、親水層2の表面20側に積層状に設けられており、撥水層3には、親水用の微細構造部21の一部を露出させている開口部31が形成されている。なお、露出している各親水用の微細構造部21は微少領域である。また、開口部31は、所定のパターンで複数形成されており、図1の実施形態では、複数の開口部31が縦横に広がって格子状に形成されている。開口部31の成形方法については、後に説明する。

【0027】

撥水層3の各開口部31において、親水層2の一部が露出していることから、この親水層2の一部では液滴が形成される。これに対して撥水層3の表面32には液滴が形成されない。このため、ツール1上において、開口部31の形成パターンに従って液滴が配置される。しかも、開口部31では、親水層2の一部として親水用の微細構造部21が露出しており、表面20が平滑面の場合に比べて実質的な表面積が大きくなっているので、親水性をさらに高める(接触角を小さくする)ことが可能となる。

【0028】

また、撥水層3は、加熱処理が施された表面32を有している。これは、後にも説明するが、ツール1の製造途中で撥水層3の表面32がダメージを受けていると、完成したツール1の撥水層3の表面32では撥水性が低下してしまう。しかし、撥水層3がダメージを受けていても、加熱処理が施された表面32を最終的に有していることで、そのダメージは回復されており、撥水性を高い状態に戻す(接触角を大きくする)ことができる。

【0029】

図4(a)は、前記構成を備えたツール1の表面の拡大図であり、(b)は撥水層の表面の拡大図であり、(c)は開口部から露出している親水用の微細構造部及び撥水層の表面(開口部の周囲)の拡大図である。

加熱処理された撥水層3の表面32には、撥水性を高めるナノスケールの凹凸微細構造部11(以下、撥水用の微細構造部という)が形成されている。撥水用の微細構造部11は、微細な凹凸による粗面部であり、表面32の全体に広がって形成されている。この微細構造部11の形成方法については、後に説明する。

このように、加熱処理された撥水層3の表面32に、撥水用の微細構造部11が形成されているので、表面32が平滑面の場合に比べて実質的な表面積が大きくなり、撥水性を高める(接触角を大きくする)ことが可能となる。

以上の構成により、親水層2と撥水層3との間で液滴の接触角の差を大きくすることができ、液滴を保持する能力を高めることができる。

【0030】

前記流路基板50について説明する。本実施形態(図1)では、流路基板51は、例えば、シリコン、ホウケイ酸ガラス、合成石英、ポリカーボネート、PMMA、シクロオレフィンポリマー等のうちの一つからなり、板状部材である。そして、流路基板50内に複数の流路(マイクロ流路)52が形成されている。各流路52の途中において、撥水層3の列を成す複数の開口部31が開口している。

各流路52には入口部52aと出口部52bとが形成されており、入口部52aから出口部52bへと液体を流すと、図11に示すように、開口部31から微少領域として露出している親水層2(親水用の微細構造部21)において、当該液体の一部が分裂して残留し、残留した液滴が前記微少領域に捕捉される。

なお、各開口部31の大きさは、変更自在であるが、例えば縦横それぞれが500μmの矩形である。そして、図1の流路基板51の流路52の寸法は、例えば幅が1mmであり、高さが500μmである。

【0031】

親水用の微細構造部21の表面粗さに関して説明する。親水性は、Wenzel則によれば、親水層2(親水用の微細構造部21)の表面積が寄与する。

親水用の微細構造部21は、図3に示すように、微細な凹凸が面上に広がって形成されており、プラズマCVD装置により、ナノスケールの表面モフォロジーが制御され、微細構造部21の凹凸寸法が18nm〜335nm(最大高さ)程度であり、さらに、251nm〜335nm(最大高さ)と、均一性を保つこともできる。また、親水用の微細構造部21のRMS粒状度は2nm〜40nm程度に制御することができ、さらに、35.35nm〜38.532nmと、均一性を保つこともできる。本実施形態では、RMS粒状度が6.3nmである。

【0032】

また、図5に示しているように、開口部31の開口面積(微細構造部21の投影面積)をA1とし、開口部31において露出している親水用の微細構造部21の凹凸を含めた表面積をB1とした場合、〔(B1−A1)/A1×100〕〕の値(エリアパーセントの値という)が、2.5%以上となる表面粗さを、親水用の微細構造部21は有している。このように、開口部31から露出している親水用の微細構造部21は、開口部31の開口面積31の少なくとも2.5%増しの面積を有していれば、親水性を効果的に高めることが可能となる。

なお、前記エリアパーセントの値の上限は高い程好ましいが、おおよそ20%、さらには40%である。

【0033】

撥水用の微細構造部11の表面粗さに関して説明する。撥水性は、Wenzel則によれば、撥水層3(撥水用の微細構造部11)の表面積が寄与する。

撥水用の微細構造部11は、図4(b)に示すように、微細な凹凸が面上に広がって形成されている。この撥水用の微細構造部11は、後に説明する型による転写技術(ナノインプリント法)が用いられて形成されるものであり、この型の表面は、例えばプラズマCVD装置により、ナノスケールの表面モフォロジーが制御され、当該型の表面の凹凸寸法(最大高さ)が18nm〜335nm程度である。また、型の表面のRMS粒状度が20nm〜70nm程度であり、この型の表面と同等の微細な凹凸が、撥水層3の表面32に転写され、撥水層3の表面32に撥水用の微細構造部11が形成される。図4(b)に示す撥水用の微細構造部11では、RMS粒状度が67nmである。

【0034】

また、撥水層3の表面32が仮に平滑面であるとした場合の単位面積をA2とし、当該単位面積における実際の撥水用の微細構造部11の凹凸を含めた実面積をB2とした場合、〔(B2−A2)/A2×100〕〕の値(エリアパーセントの値という)が、2.5%以上となる表面粗さを、撥水用の微細構造部11は有している。このように、撥水用の微細構造部11の凹凸を含めた表面積が、仮に撥水層3の表面32が平滑面であるとした場合の少なくとも2.5%増しの面積を有していれば、撥水性を効果的に高めることが可能となる。

なお、前記エリアパーセントの値の上限は高い程好ましいが、おおよそ40%である。

【0035】

このような、加熱処理された表面32に撥水用の微細構造部11が形成された撥水層3によれば、当該表面32では、105度〜159度の接触角を有することができる。本実施形態では、図6に示すように、158度の接触角を有する液滴(4マイクロリットル)を得ることができ、極めて高い撥水性を実現することができる。

そして、以上のような、親水層2及び撥水層3により、親水層2との接触角の差を、94度〜154度と、従来よりも大きくすることができる。

【0036】

[2. 液滴保持ツールの製造方法について]

図7(a)〜(g)及び図8(h)〜(j)は、ツール1の製造方法の説明図である。この製造方法を説明すると、ベース部材4の表面4aに親水層2を設けると共に、当該親水層2の表面20に親水用の微細構造部21を形成し(図7(a):親水層の形成工程)、この親水層2の表面20上に撥水層3を設け(図7(b):撥水層の形成工程)、所定パターンの窓部6を有するマスク5を前記撥水層3の表面32に被せるようにして形成し(図7(c)〜(e):マスクの形成工程)、撥水層3の内の前記窓部6に対応する位置に前記微細構造部21を露出させる開口部31を形成し、前記マスク5を除去する(図7(f):撥水層の開口部の形成工程)。さらに、マスク5を除去した後、撥水層3の表面32を加熱処理し(図7(g):加熱処理の工程)、その後、当該撥水層3の表面32にナノスケールの撥水用の微細構造部11を形成する(図8(h)〜(j):撥水用の微細構造部の形成工程)。

以下、各工程についてさらに説明する。

【0037】

[2.1 親水層の形成工程]

シリコン等からなるベース部材4を、プラズマCVD装置の成長室(図示せず)内に設置し、プラズマCVD法により、ベース部材4上に、シリコン酸化膜による親水層2を製膜する。このプラズマCVD法では、発生させるプラズマの電力供給パターンを時間変化させることにより、親水層2が形成されると同時に、その表面20に微細構造部21が形成される。特に本実施形態では、図9に示すように、高周波電力をパルス状に供給し、ガスはパルス状に供給するか又は連続供給する。このパルスプラズマによるCVD法によれば、図7(a)に示すように、親水層2が形成されると同時に、その表面20に微細構造部21が形成される。

【0038】

[2.2 撥水層の形成工程]

撥水層3は、アモルファスフッ素樹脂であり、本実施形態では、旭硝子株式会社製の「CYTOP」(登録商標)である。この撥水層3の形成はスピンコートによる。このアモルファスフッ素樹脂を、55℃で15分、85℃で30分、185℃で1時間の順で加熱し硬化(キュア)させる。このスピンコート法によれば、図7(b)に示すように、撥水層3が形成される。

【0039】

[2.3 マスクの形成工程]

マスク5は、金属製の薄膜からなり、マスク5を形成するために、まず、本実施形態では、図7(c)に示すように、撥水層3の表面32に対して金属蒸着を行い、金属膜8を形成する。さらに、この金属膜8上にフォトレジスト膜をスピンコートにより形成し、露光、現像、乾燥を行い、図7(d)に示すように、金属膜8の上に、開口9bを有するフォトレジストパターン9aを形成する。このようにして得た中間品を、酸溶液に浸漬することで、図7(e)に示すように、前記開口9bにより露出している金属膜8の一部が除去される(ウエットエッチング)。金属膜8の一部が除去されることで、当該除去された部分が、マスク5の窓部6となる。この窓部6は、マスク5を貫通する微少な穴である。前記フォトレジストパターン9aの開口9b及び窓部6は、後の工程で形成される撥水層3の開口部31に対応した位置に設けられる。

【0040】

マスク5は、アルミニウム、金、クロム又は銅等の金属製とすることができるが、銅製とするのが好ましい。これは、銅は、撥水層3(アモルファスフッ素樹脂)へ分子レベルで入り込みにくいと推測されるためであり、マスク5を銅製とすることにより、後の工程において、マスク5を撥水層3から除去した際に、撥水層3の表面32でのダメージを低減することができる。

【0041】

[2.4 撥水層の開口部の形成工程]

図7(f)に示すように、撥水層3の開口部31の形成は、前記窓部6が形成されているマスク5を用いて、酸素プラズマエッチング(ドライエッチング)により行われる。このプラズマエッチングにより、撥水層3の所定位置に開口部31が形成され、この開口部31から、親水層2の微細構造部21を露出させることができる。そして、エッチングマスクとして用いられたマスク5を、酸溶液に浸漬することで、除去する。

【0042】

[2.5 加熱処理の工程]

図7(g)に示すように、マスク5が除去された中間製品をヒータ等で加熱し、撥水層3の表面32を、再度、加熱処理する。撥水層3は、アモルファスフッ素樹脂(非晶質材料)からなるため、この加熱処理では、撥水層3の表面32を、当該アモルファスフッ素樹脂(非晶質材料)のガラス転移点以上の温度で加熱する。つまり、表面32の温度がガラス転移点以上の温度となるように加熱する。

なお、本実施形態では、撥水層3が「CYTOP」(登録商標)であり、そのガラス転移点は108℃であるため、表面32がこの温度以上となるまで加熱すればよい。しかし、本実施形態では、撥水層3の表面32のみならず中心部まで加熱処理が可能となるように、表面32の温度を230℃まで加熱している。

【0043】

ここで、前記のとおり、撥水層3の表面32に形成した金属蒸着膜からなるマスク5を除去すると、当該表面32はダメージを受けており、撥水性が低下する。このようなダメージの発生(撥水性の低下)は、撥水層3の表面32では、官能基により液体との結合が生じ易い状態になっているからであると推測される。

しかし、加熱処理の工程を行い、撥水層3の表面32をガラス転移点以上の温度で加熱することで、前記官能器による液体との結合が生じにくいように撥水層3の表面32の特性を回復させることができる。

また、前記のとおり、マスク5の材質として、撥水層3(アモルファスフッ素樹脂)へ入り込みにくいもの(銅)を選択することにより、前記ダメージの発生を抑えることが可能となる。

【0044】

図10は、マスク5の材質(横軸)と、撥水層3の接触角(縦軸)との関係を示す図である。撥水層3の接触角の大小は、撥水性の高低を意味する。マスク5の材質として、アルミニウム(Al)、金(Au)、クロム(Cr)、銅(Cu)があり、図10の左端の「無し」は、マスク5を形成していない撥水層3、つまり、マスク5によるダメージを受けていない場合の撥水層3の接触角である。

図10中の「○」は、加熱処理を行っていない場合であり、「●」は、110℃の加熱処理を行った場合であり、「□」は230℃の加熱処理を行った場合である。

【0045】

図10から明らかなように、撥水層3の表面32を、ガラス転移点(108℃)の温度以上となるまで加熱すればよいが、それよりも十分に高い230℃まで加熱するのが好ましい。

特にアルミニウムをマスク5として採用した場合、撥水層3の表面32はダメージを受けて接触角が(90度よりも)低くなるが、加熱処理を行うことにより、90度を超える接触角に回復することができ、撥水層としての機能を果たすことができる。さらに、230℃まで加熱する処理を行うことにより、さらに、接触角が大きくなり、撥水層3を回復させることができる。

【0046】

また、図10において、マスク5の材質を銅製とする場合が、撥水層3へのダメージが最も小さく、さらに、前記加熱処理を行うことで、撥水層3の接触角が大きくなり、撥水性を高めることができる。

以上より、マスク5を銅製とし、かつ、このマスク5の除去後は、撥水層3の表面32を、その温度がガラス転移点(108℃)の温度よりも100℃以上高い温度(230℃)となるまで加熱するのが好ましい。この場合、図7の左端の「無し」に相当する「マスク5によるダメージを受けていない場合の撥水層3」と同等の接触角(撥水性)を有することが可能となる。

【0047】

[2.6 撥水用の微細構造部の形成工程]

撥水用の微細構造部11は、様々な方法により形成することができるが、本実施形態では、図8(h)〜(j)に示すように、型16が有する凹凸微細面17を、撥水層3の表面32に転写(熱転写)することで、当該表面32に撥水用の微細構造部11を形成する。つまり、型16を成型し、この型16を、前記加熱処理を終えた中間品に対して押し当てて加圧し、さらに、加熱し、型16の微細凹凸面17を、撥水層3の表面32に転写する。なお、本実施形態では、10MPaの力で型16を撥水層3へ加圧し、また、加熱温度(型16及び撥水層3の温度)を120℃としている。この加熱温度については、撥水層3となる非晶質材料(アモルファスフッ素樹脂)のガラス転移点(108℃)よりも高い温度に設定されている。

【0048】

そして、図8(h)において、この型16が有する凹凸微細面17は、型用のベース材18上(図8(h)の場合は下面)にプラズマCVD法によって形成した薄膜19の表面19aの凹凸微細面からなる。

型16のベース材18は、ツール1の一部であるベース部材4と同じ材質とすることができ、本実施形態では、板状であり、シリコン、石英又はポリマー等からなる。そして、このベース材18上の薄膜19は、ツール1の一部である親水層2と同じ材質とすることができ、親水層2の形成と同じパルスプラズマCVD法によって形成される。つまり、この薄膜19は、プラズマCVDにより製膜したシリコン酸化膜(SiOx)であり、ベース部材18に積層されている。

【0049】

このように、型16の凹凸微細面17を、プラズマCVD法によって形成することで、型16は、ナノスケールの凹凸微細面17を有することが可能となり、この型15により撥水層3に転写を行うことで、撥水層3の表面32に、ナノスケールの撥水用の微細構造部11を形成することができる。

なお、撥水層3の撥水用の微細構造部11を、前記のようなプラズマCVD法によって得られた型15を用いて形成する以外に、例えば、電子線リソグラフィ、陽極酸化によるポーラスアルミナ等によりシリコン酸化膜を形成して、撥水用の微細構造部11を得ても良い。

【0050】

また、既に終えている前記撥水層の開口部の形成工程において、撥水層3には開口部31が形成されている。このため、図8(i)に示しているように、開口部31から撥水層3の下層である親水層2の微細構造部21が、露出している。しかし、親水層2の微細構造部21は、撥水層3の表面32から一段低くなった状態にあるため、型16の微細凹凸面17を、撥水層3の表面32に押し付けても、当該微細凹凸面17は、開口部31から露出している親水層2の微細構造部21には接触せず、当該微細構造部21を変形させるおそれがない。つまり、このような転写方法(ナノインプリント法)によれば、撥水用の微細構造部11を形成する際の影響を、撥水層3の下層である親水層2に与えるのを防ぐことができる。

【0051】

なお、本実施形態では、型16の薄膜19及びツール1の一部となる親水層2は、シリコン酸化物からなるが、このシリコン酸化物の融点は、撥水層3となるアモルファスフッ素樹脂のガラス転移点よりも高い。このため、前記のとおり、転写の際、アモルファスフッ素樹脂のガラス転移点よりも高い温度で加熱するが、この加熱温度を、シリコン酸化物(親水層2)の融点未満とすることで、型16の凹凸微細面17を、撥水層3の表面32に転写することができる。

【0052】

以上の製造方法によれば、親水性を高める親水用の微細構造部21が形成された親水層2と、この親水層2上に設けられ前記親水用の微細構造部21を露出させる開口部31が形成された撥水層3とを備えた液滴保持ツール1を製造することができる。

そして、撥水層3の開口部31において親水層2の一部が露出していることから、露出した親水層2の微少領域に液滴が捕捉され、これに対して加熱処理がされかつ微細構造部11によって撥水性が高められた撥水層3の表面31には液滴が捕捉されない。このため、ツール1上において、開口部31の形成パターンに従って液滴を配置することが可能となる。

【0053】

しかも、撥水層3の開口部31で露出している親水層2の領域は、微少な凹凸を有する親水用の微細構造部21であるため、当該領域では、親水性をさらに高めることができ、かつ、撥水層3の表面32が加熱処理され、さらに、この表面32に撥水用の微細構造部11を形成することで、撥水性をより一層高める(接触角を大きくする)ことが可能となる。

このため、親水層2と撥水層3との間で液滴の接触角の差をより一層大きくし、液滴を保持する能力を更に高めることができる。

【0054】

この結果、例えば、表面張力の小さい液体や、粘性の高い液体であっても、前記のとおり、親水層2と撥水層3との間で液滴の接触角の差を大きくすることができ、図11で説明したように、液体をツール1上に沿って流すのみで、当該液体から定量でかつ微量の液滴を分裂させて、ツール上1に捕捉することができる。

また、複数の開口部31それぞれの大きさ、微細構造部11,21の表面粗さ等、親水層2及び撥水層3の各特性を均質化して製造することにより、複数の開口部31(露出している微細構造部21)それぞれにおいて、等量の液滴が捕捉される。

そして、このようなツール1を、図1に示すように、液滴分析用構造体50として用いることで、血液分析又は化学分析を行うために重要となる高精度な分注機能を実現することが可能となる。例えば、微量な血液等の生体標本又は化学物質を含む水溶液等の液体を、図11に示したように、流路(マイクロ流路)52内に流せば、当該流路52内で、容積を精密に規定して液滴として分裂させ、捕捉することができる。

【0055】

また、このようなツール1を備えた液滴分析用構造体50によれば、捕捉した液滴をハンドリングすることが容易となる。すなわち、例えば、この構造体50を回転させると、その遠心力によって、流路52内で捕捉された液滴を離脱させ、他の場所へ移送することができる。又は、流路52内に設置したスライダ(図示せず)を駆動させることにより、流路52内で捕捉された液滴を強制的に離脱させ、他の場所へ移送することができる。

【0056】

また、図12(a)に示すように、前記ツール1を、他の構造を有する液滴分析用構造体55として適用することができる。この構造体55は、対のツール1を対向させて配置したものであり、両者の間を、液体が流れる流路56としている。なお、各ツール1における開口部31の配置パターンは鏡像の関係にある。このため、対のツール1において、開口部31から露出した親水層2の微細構造部21は対向した位置関係となり、図12(b)に示しているように、流路56内で、一方のツール1から他方のルール1側へと繋がった、柱形状となる液滴が捕捉される。

この場合、ツール1の厚さ方向(図12では上下方向)から観察(顕微鏡観察)する際、対のツール1間で繋がっている液滴の位置では、当該ツール1間で空気の層が介在しないため、光の屈折の影響が低減される。そして、ツール1は全体として可視光透過性を有していることにより、内部の液滴を観察(顕微鏡観察)するのに好都合となる。

【0057】

さらに、図12に示す液滴分析用構造体55を用いて、液滴の定量分注が可能となる。図13は、微量の液滴の定量分注を具体的に説明する説明図である。図13では、図12に示す構造体55のうち、一方(下側)のツール1のみを示し、他方(上側)のツール1を省略している。この構造体55では、対のツール1間にキャビティ58が形成されており、このキャビティ58を挟んで上流側流路57aと下流側流路57bとが設けられている。さらに、キャビティ58には排出流路57cが繋がっている。また、このキャビティ58において、双方のツール1では、撥水層3には前記開口部が形成されており、親水層2の微細構造部21が露出している。

【0058】

そして、液体を、上流側流路57aからキャビティ58を通過させ下流側流路57bへと流すと(図13(a))、液体の一部が、柱状の液滴となって、対向する微細構造部21間に捕捉される(図13(b))。そして、この構造体55を回転させ遠心力Fが柱状の液滴に作用すると(図13(c))、この液滴は微細構造部21間から離脱し、排出流路57cへと移動し、柱状であった液滴を、構造体55から排出することができる。なお、排出流路57cは、キャビティ58の外周のうち、構造体55の回転中心から離れる方向の位置で、繋がっている。

【0059】

このように、開口部31で露出している親水層2(微細構造部21)では、所定量(例えば14ナノリットル)の1滴の液滴が捕捉される。前記のような遠心力を用いることにより、この所定量全てを移送することも可能であるが、遠心力を与えてこの1滴の液滴を、さらに、細かく分離して他部へ移送させてもよい。

この場合、図12(b)に示すように、ツール1間の寸法が一定(例えば200μm)であるため、液滴の高さは一定となる。そこで、遠心力を与えながら、当該遠心力により柱状の液滴の一部が離脱して液滴の投影面積(断面積)が段階的に減少することを確認することにより、1滴(14ナノリットル)よりも少ない量(例えば2ナノリットル)の定量分注も可能となる。

【0060】

[3. 液体保持ツール1の他の適用例]

本発明ツール1は、前記のような血液分析又は化学分析のみならず、例えば基板(電気基板)上の所定位置に部品(半導体素子)を位置させる自己整合配列(セルフアライメント、セルフアセンブリ)に用いることもできる。

図14(a)は、前記ツール1をセルフアッセンブリに用いる場合の説明図である。ツール1は、前記実施形態とほぼ同一であるが、この場合、撥水層3又は親水層2に導電性を有する配線40が形成されている。配線40は、撥水層3に形成された開口部31と繋がっている。このツール1が電気基板であり、このツール1上の所定位置に、部品として半導体素子41を自己整合配列させる。

【0061】

図14(a)の場合、前記開口部31では、親水層2の微細構造部21が露出しており、この親水層2が露出している領域には液体(水)が捕捉される。そこで、この液体の表面張力により、前記半導体素子41は自動的に捕捉され開口部31に位置決めされる(図14(b)参照)。そして、この液体を例えば蒸発等により除去すればよい。

以上のように、半導体素子41(部品)を、電気基板(ツール1)上の所定位置に位置決めすることができ、位置決めされた半導体素子41を、電気基板となるツール1に固定することで、半導体素子41に配線40が繋がった基板構造体が得られる。

【0062】

また、図15は、前記ツール1を別のセルフアセンブリに用いる場合の説明図である。ツール1は、図1の実施形態とほぼ同一であり、所定の位置において親水層2の微細構造部21が、撥水層3の開口部31から露出している。このツール1を、シャーレ44内に投入する(図15(a)(b))。このシャーレ44には、微粒子(ナノ粒子)45を含むコロイド又は分散液が入れられている。微粒子45としては、金、パラジウム、プラチナ、銅、銀、カーボンナノチューブ等がある。

【0063】

前記ツール1をシャーレ44から取り出すと、図15(c)に示すように、当該ツール1において、開口部31から露出している微細構造部21には、液滴(コロイド又は分散液)が捕捉される。そして、この捕捉された液滴には、前記微粒子45が含まれている。図15(d)に示すように、この液滴の水分を例えば蒸発等により除去すれば、開口部31から露出している微細構造部21それぞれには、前記微粒子45が堆積した状態となる。これに対して、それ以外の撥水層3の表面32には、液滴が捕捉されない。このように、ツール1上において、局所的に(所望の位置に)微粒子45を配置することが可能となる。

【0064】

また、図16は、複数の前記ツール1を、セルフアライメントする場合の説明図である。一対のツール1それぞれは、図1の実施形態とほぼ同一であり、所定の位置において親水層2の微細構造部が、撥水層3の開口部31から露出している。そして、対のツール1における開口部31のパターンは鏡像の関係にある。このため、対のツール1それぞれにおいて、開口部31から露出した親水層2の微細構造部21は、対向した位置関係となり得る。

そこで、各ツール1の露出した微細構造部21に液滴を保持させた状態で、対のツール1を接近させると、前記液滴の表面張力によって、対のツール1の開口部31同士が接近し、対向した状態となり、一方のツール1を他方のツール1に自動的に位置合わせすることができる。

【0065】

以上のように、本発明のツール1を、セルフアッセンブリ、セルフアライメントの技術に適用することができる。また、前記のとおり、本発明のツール1を、例えば微量分注機能を有するμTAS(Micro-Total Analysis Systems)デバイスに内蔵することができる。この場合、MEMS技術を用いて、ツール1上に微小な流路や反応室、混合室を設けることもでき、このツール1によって、血液やDNAをはじめさまざまな液体を分析する生化学分析デバイスとすることも可能となる。

【0066】

また、本発明のツール1によれば、例えば図1に示したように、液体が、流路52内を流れるのみで、1条の当該流路52内に定量の液滴を複数箇所で生成することが可能となる。さらに、親水及び撥水の特性が高く、接触角の差が大きいことから、液滴の捕捉能力は高く、しかも、定量の液滴を捕捉することができる。そして、ナノリットルスケールの微量分注が簡単な操作により実現可能である。

【0067】

また、本発明の液滴保持ツールは、図示する形態に限らず本発明の範囲内において他の形態のものであっても良く、撥水層3の開口部31の配置パターンは、用途に応じて変更自在であり、また、開口部31の形状を矩形としたが円形であってもよい。前記実施形態では、親水層2に、親水用の凹凸微細構造部21が形成された場合を説明したが、この親水用の凹凸微細構造部21は形成されていなくてもよい。

前記製造方法では、単一の開口部31を形成する場合を説明したが、複数の開口部31を形成する場合、当該開口部31を前記製造方法によって同時に形成することができる。

【符号の説明】

【0068】

1:液滴保持ツール、 2:親水層、 3:撥水層、 5:マスク、 6:窓部、 11:撥水用の凹凸微細構造部、 16:型、 17:凹凸微細面、 18:ベース部材、 19:薄膜、 19a:表面、 20:表面、 21:親水用の凹凸微細構造部、 31:開口部、 32:表面

【特許請求の範囲】

【請求項1】

表面にマスクが形成されていた撥水層から、当該マスクを除去した後に、当該撥水層を加熱処理し、

その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする撥水層を有するツールの製造方法。

【請求項2】

親水層の表面上に、撥水層を設け、

前記撥水層の表面に、窓部を有するマスクを形成し、

前記撥水層の内の前記窓部に対応する位置に、前記親水層の一部を露出させる開口部を形成し、

前記マスクを除去した後に、前記撥水層を加熱処理し、

その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする撥水層を有するツールの製造方法。

【請求項3】

親水層の表面に、親水性を高める凹凸微細構造部を形成し、

当該親水層の表面上に、撥水層を設け、

前記撥水層の表面に、窓部を有するマスクを形成し、

前記撥水層の内の前記窓部に対応する位置に、前記凹凸微細構造部を露出させる開口部を形成し、

前記マスクを除去した後に、前記撥水層を加熱処理し、

その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする撥水層を有するツールの製造方法。

【請求項4】

前記撥水性を高める凹凸微細構造部の形成は、型が有する凹凸微細面を、前記撥水層の表面に転写して行う請求項1から3のいずれか一項に記載の撥水層を有するツールの製造方法。

【請求項5】

前記型が有する凹凸微細面は、型用のベース材上にプラズマCVD法によって形成した薄膜の表面の凹凸微細面からなる請求項4に記載の撥水層を有するツールの製造方法。

【請求項6】

前記撥水層は、非晶質材料からなり、

前記加熱処理では、前記撥水層を、前記非晶質材料のガラス転移点以上の温度で加熱する請求項1から5のいずれか一項に記載の撥水層を有するツールの製造方法。

【請求項7】

前記マスクは、銅製である請求項1から6のいずれか一項に記載の撥水層を有するツールの製造方法。

【請求項8】

親水層と、前記親水層の表面側に設けられ当該親水層の一部を露出させている開口部が形成されている撥水層と、を備え、

前記撥水層は、加熱処理が施された表面を有し、かつ、加熱処理された当該撥水層の表面に、撥水性を高める凹凸微細構造部が形成されていることを特徴とする撥水層を有するツール。

【請求項9】

前記親水層の表面には、親水性を高める凹凸微細構造部が形成されており、

前記開口部から、前記親水層の一部として前記親水性を高める凹凸微細構造部が露出している請求項8に記載の撥水層を有するツール。

【請求項10】

前記開口部から露出している前記親水性を高める凹凸微細構造部の凹凸を含めた表面積は、当該開口部の開口面積の少なくとも2.5%増しの面積を有している請求項9に記載の撥水層を有するツール。

【請求項11】

前記撥水性を高める凹凸微細構造部の凹凸を含めた表面積は、前記撥水層の表面が平滑面であるとした場合の少なくとも2.5%増しの面積を有している請求項8から10のいずれか一項に記載の撥水層を有するツール。

【請求項1】

表面にマスクが形成されていた撥水層から、当該マスクを除去した後に、当該撥水層を加熱処理し、

その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする撥水層を有するツールの製造方法。

【請求項2】

親水層の表面上に、撥水層を設け、

前記撥水層の表面に、窓部を有するマスクを形成し、

前記撥水層の内の前記窓部に対応する位置に、前記親水層の一部を露出させる開口部を形成し、

前記マスクを除去した後に、前記撥水層を加熱処理し、

その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする撥水層を有するツールの製造方法。

【請求項3】

親水層の表面に、親水性を高める凹凸微細構造部を形成し、

当該親水層の表面上に、撥水層を設け、

前記撥水層の表面に、窓部を有するマスクを形成し、

前記撥水層の内の前記窓部に対応する位置に、前記凹凸微細構造部を露出させる開口部を形成し、

前記マスクを除去した後に、前記撥水層を加熱処理し、

その後、当該撥水層の表面に撥水性を高める凹凸微細構造部を形成することを特徴とする撥水層を有するツールの製造方法。

【請求項4】

前記撥水性を高める凹凸微細構造部の形成は、型が有する凹凸微細面を、前記撥水層の表面に転写して行う請求項1から3のいずれか一項に記載の撥水層を有するツールの製造方法。

【請求項5】

前記型が有する凹凸微細面は、型用のベース材上にプラズマCVD法によって形成した薄膜の表面の凹凸微細面からなる請求項4に記載の撥水層を有するツールの製造方法。

【請求項6】

前記撥水層は、非晶質材料からなり、

前記加熱処理では、前記撥水層を、前記非晶質材料のガラス転移点以上の温度で加熱する請求項1から5のいずれか一項に記載の撥水層を有するツールの製造方法。

【請求項7】

前記マスクは、銅製である請求項1から6のいずれか一項に記載の撥水層を有するツールの製造方法。

【請求項8】

親水層と、前記親水層の表面側に設けられ当該親水層の一部を露出させている開口部が形成されている撥水層と、を備え、

前記撥水層は、加熱処理が施された表面を有し、かつ、加熱処理された当該撥水層の表面に、撥水性を高める凹凸微細構造部が形成されていることを特徴とする撥水層を有するツール。

【請求項9】

前記親水層の表面には、親水性を高める凹凸微細構造部が形成されており、

前記開口部から、前記親水層の一部として前記親水性を高める凹凸微細構造部が露出している請求項8に記載の撥水層を有するツール。

【請求項10】

前記開口部から露出している前記親水性を高める凹凸微細構造部の凹凸を含めた表面積は、当該開口部の開口面積の少なくとも2.5%増しの面積を有している請求項9に記載の撥水層を有するツール。

【請求項11】

前記撥水性を高める凹凸微細構造部の凹凸を含めた表面積は、前記撥水層の表面が平滑面であるとした場合の少なくとも2.5%増しの面積を有している請求項8から10のいずれか一項に記載の撥水層を有するツール。

【図1】

【図2】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図3】

【図4】

【図6】

【図2】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図3】

【図4】

【図6】

【公開番号】特開2012−88074(P2012−88074A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−232756(P2010−232756)

【出願日】平成22年10月15日(2010.10.15)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行所:ケミカル アンド バイオロジカル マイクロシステムズ ソサエティ 刊行物名:テクニカルダイジェスト オブ ザ フォーティーンス インターナショナル カンファレンス オン ミニチュアライズド システムズ フォア ケミストリ アンド ライフ サイエンシズ 発行年月日:2010年10月3日 発行所:社団法人電気学会 刊行物名:第27回「センサ・マイクロマシンと応用システム」シンポジウム論文集 発行年月日:2010年10月14日

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月15日(2010.10.15)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行所:ケミカル アンド バイオロジカル マイクロシステムズ ソサエティ 刊行物名:テクニカルダイジェスト オブ ザ フォーティーンス インターナショナル カンファレンス オン ミニチュアライズド システムズ フォア ケミストリ アンド ライフ サイエンシズ 発行年月日:2010年10月3日 発行所:社団法人電気学会 刊行物名:第27回「センサ・マイクロマシンと応用システム」シンポジウム論文集 発行年月日:2010年10月14日

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]