撥水性基材、撥水性基材を用いた熱交換器、および撥水性基材の製造方法

【課題】表面に発生する凝縮水に対して良好な撥水性を有する撥水性基材、撥水性基材を用いた熱交換器、および撥水性基材の製造方法を提供する。

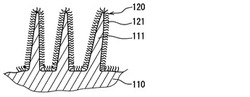

【解決手段】基材110と、基材110の表面に設けられた疎水性皮膜120とを備える撥水性基材において、基材110の表面に、針状に延びる多数の針状突起部111を形成し、疎水性皮膜120は、針状突起部111の表面、および針状突起部111間の基材110表面において、針状突起部111よりも微細な多数の微細突起部121として形成されるようにする。

【解決手段】基材110と、基材110の表面に設けられた疎水性皮膜120とを備える撥水性基材において、基材110の表面に、針状に延びる多数の針状突起部111を形成し、疎水性皮膜120は、針状突起部111の表面、および針状突起部111間の基材110表面において、針状突起部111よりも微細な多数の微細突起部121として形成されるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低温時に基材表面から生成される凝縮水を撥水させる撥水性基材、撥水性基材を用いた熱交換器、および撥水性基材の製造方法に関するものである。

【背景技術】

【0002】

従来の超撥水性基体として、例えば特許文献1に記載されたものが知られている。特許文献1の超撥水基体は、車両用の窓ガラス等に適用されるものであって、基体の表面に微小凹凸を有する下地膜と、下地膜の微小凹凸上に形成された撥水性皮膜とを有している。撥水性皮膜は、下地膜の微小凹凸を反映した表面形状となっている。更に、撥水性皮膜の表面形状は、粒子状突起物と、この粒子状突起物よりも基板の表面から測定した高さが高い柱状突起物とから構成されている。

【0003】

撥水性皮膜の表面における水滴の接触角をCA、水滴を滴下したときに水滴が転落する臨界角度としての転落角をTAとしたとき、窓ガラスに適用された特許文献1では、CA≧150度かつTA≦15度、または150度>CA≧145度かつTA≦5度となっており、撥水性に優れ、窓ガラスの表面に水滴が残りにくいものとなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4198598号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の超撥水性基体では、上記のように窓ガラス等の上に滴下された水滴を転落させることに優れたものとなっている。これに対して、例えば基材が低温場に置かれたときに、基材に触れる空気中の水蒸気が凝縮されて基材の表面から凝縮水が発生する場合では、特許文献1の超撥水性基体では、凝縮水の良好な撥水性が得られないという問題があった。即ち、特許文献1の超撥水性基体では、粒子状突起物および柱状突起物間に形成される凹部内からも凝縮水が生成される形となり、凹部に凝縮水が溜まり、更に凹部の外側で各凹部内の凝縮水が互いに繋がり大きな水の膜となって形成されていくので、凝縮水の良好な撥水性が得られず、凝縮水を滑落させ難いものとなっていた。

【0006】

本発明の目的は、上記問題に鑑み、表面に発生する凝縮水に対して良好な撥水性を有する撥水性基材、撥水性基材を用いた熱交換器、および撥水性基材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は上記目的を達成するために、以下の技術的手段を採用する。

【0008】

請求項1に記載の発明では、基材(110)と、

基材(110)の表面に設けられた疎水性皮膜(120)とを備える撥水性基材であって、

基材(110)の表面には、針状に延びる多数の針状突起部(111)が形成されており、

疎水性皮膜(120)は、針状突起部(111)の表面、および針状突起部(111)間の基材(110)表面において、針状突起部(111)よりも微細な多数の微細突起部(121)として形成されていることを特徴としている。

【0009】

この発明によれば、基材(110)の表面に凝縮水が発生するような条件下において、凝縮水は、針状突起部(111)間の底部表面から凝縮水が生成されても、互いに結合して成長していく際に微細突起部(121)によって針状突起部(111)間の底部側から先端側に向けて押し出されていくので、針状突起部(111)間に停滞することがない。よって、従来技術のように凹部に凝縮水が溜まり、更に凹部の外側で各凹部内の凝縮水が互いに繋がり大きな水の膜となって形成されることなく、凝縮水の水滴として撥水させて滑落させていくことができる。

【0010】

請求項2に記載の発明では、微細突起部(121)は、疎水性の官能基を有する単分子膜であることを特徴としている。

【0011】

この発明によれば、多数の微細突起部(121)を針状突起部(111)の表面、および針状突起部(111)間の基材(111)表面に容易に形成することができる。

【0012】

請求項3に記載の発明では、疎水性の官能基として、アルキル基、およびフルオロアルキル基の少なくとも一方を含むことを特徴としている。

【0013】

この発明によれば、比較的安価に多数の微細突起部(121)を形成することができる。

【0014】

請求項4に記載の発明では、基材(110)は、金属、あるは金属酸化物からなることを特徴としている。

【0015】

この発明によれば、基材(110)が金属、あるいは金属酸化物であると、表面に水酸基を形成し易くなるので、疎水性の官能基を強固に結合させることができ、微細突起部(121)を確実に形成することができる。

【0016】

請求項5に記載の発明では、熱交換部(210)の内部を流通する熱媒体によって、熱交換部(210)の外部を流通する空気から吸熱する吸熱用の熱交換器であって、

熱交換部(210)を形成する熱媒体流通用のチューブ(211)、およびチューブ(211)に接続されて空気に対する伝熱面を形成するフィン(212)の少なくとも一方が、請求項1〜請求項4のいずれか1つに記載の撥水性基材(100)によって形成されたことを特徴としている。

【0017】

吸熱用の熱交換器(200)においては、空気から吸熱する際に、空気温度が空気中に含まれる水蒸気の露点温度を下回ると、水蒸気は凝縮水となって熱交換部(210)の表面に付着する。この凝縮水の付着状態が続くと、熱交換部(210)を通過する空気の通気抵抗が増加し、また凝縮水による熱抵抗が上昇するため、熱交換器(200)における熱交換性能が低下する。更には、凝縮水は、凍結温度以下となると凍結して熱交換部(210)の表面に霜となって付着してしまう。

【0018】

請求項5に記載の発明によれば、吸熱時に熱交換部(210)の表面に凝縮水が生成されても、発生する凝縮水に対して良好な滑落効果を与えるので、凝縮水の停滞、更には着霜による熱交換器(200)の性能低下を抑制することができる。

【0019】

請求項6に記載の発明では、基材(110)の表面に疎水性皮膜(120)が設けられた撥水性基材の製造方法であって、

基材(110)の表面に、針状に延びる多数の針状突起部(111)を形成する突起部形成工程と、

針状突起部(111)の表面、および針状突起部(111)間の基材(111)表面に、針状突起部(111)よりも微細な多数の微細突起部(121)を形成することで、疎水性皮膜(120)を設ける製膜工程とを備えることを特徴としている。

【0020】

この発明によれば、請求項1に記載の撥水性基材(100)を製造するための方法として提供することができる。

【0021】

請求項7に記載の発明では、基材(110)は、アルミニウム製の基材(110)であり、

突起部形成工程において、基材(110)をベーマイト処理することによって針状突起部(111)を形成することを特徴としている。

【0022】

この発明によれば、ベーマイト処理におけるエッチング効果により、多数の針状突起部(111)を容易に形成することができる。

【0023】

請求項8に記載の発明では、請求項7に記載の発明に対して、製膜工程において、針状突起部(111)を形成した基材(110)を、疎水性の官能基を含む水飽和溶液内に浸漬することで、微細突起部(121)を形成することを特徴としている。

【0024】

この発明によれば、浸漬時において、水飽和溶液中の疎水性の官能基が、針状突起部(111)の表面、および針状突起部(111)間の基材(111)表面に形成される水酸基に強固に結合されるので、微細突起部(121)を確実に形成することができる。

【0025】

尚、上記各手段の括弧内の符号は、後述する実施形態記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0026】

【図1】撥水性基材を示す断面図である。

【図2】図1中のII部を示す拡大図である。

【図3】基材の表面を示す拡大図である(倍率1000倍)。

【図4】基材の表面(針状突起部)を示す拡大図である(倍率100000倍)。

【図5】熱交換器を示す斜視図である。

【図6】フィン断面と凝縮水滴径を示すモデル図である。

【図7】水滴滑落計算式を得るためのモデル図である。

【図8】滑水膜の表面エネルギを算出するためのモデル図である。

【図9】液滴直径が0.4mmで滑落するように接触角を算出するためのモデル図である。

【図10】フィン内で水滴が閉塞しないための接触角を求めるグラフである。

【図11】熱交換器における着霜、除霜を繰り返したときの着霜時間を示すグラフである。

【発明を実施するための形態】

【0027】

以下に、図面を参照しながら本発明を実施するための複数の形態を説明する。各形態において先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を適用することができる。各実施形態で具体的に組み合わせが可能であることを明示している部分同士の組み合わせばかりではなく、特に組み合わせに支障が生じなければ、明示していなくても実施形態同士を部分的に組み合せることも可能である。

【0028】

(第1実施形態)

第1実施形態の撥水性基材100について、図1〜図4を用いて説明する。図1は撥水性基材100を示す断面図、図2は図1中のII部を示す拡大図、図3は基材110の表面を示す拡大図(倍率1000倍)、図4は基材110の表面(針状突起部111)を示す拡大図(倍率100000倍)である。撥水性基材100は、図1に示すように、アルミニウム製板材から形成される基材110の表面に疎水性皮膜120が設けられて形成されている。

【0029】

基材110は、アルミニウム、鉄、銅等の金属製、あるいは樹脂製の板部材であり、基材110の表面には、針状に延びる多数の針状突起部111が形成されている。針状突起部111の突起部と突起部との間の寸法を周期と定義したとき、針状突起部111の周期は、700nm〜500μm程度となっている。針状突起部111の周期は、好ましくは1μm〜10μm程度が良い。このように針状突起部111は、ミクロンオーダーの突起部となっている。

【0030】

疎水性皮膜120は、多数の微細突起部121によって形成されている。つまり、疎水性皮膜120は、多数の微細突起部121の集合体として形成されている。微細突起部121は、針状突起部111の表面および針状突起部111間の基材111の表面において、針状突起部111よりも更に微細に形成された多数の突起部となっている。微細突起部121の周期は、1nm〜500nm程度となっている。微細突起部121の周期は、好ましくは1nm〜10nm程度が良い。このように微細突起部121は、ナノオーダーの突起部となっている。

【0031】

上記の撥水性基材110は、以下のように製造されるようになっている。

【0032】

1.第1工程(前工程)

まず、4cm2(2cm四方)のアルミニウム製板材を基材110として製作する。そして、研磨によって、基材110の表面に、凹凸部112を形成する。この凹凸部112は、例えば、熱交換器を構成するチューブやフィンの材料段階における表面と同等の凹凸状態にするものである。

【0033】

実際の研磨にあたっては、例えば、#100耐水性紙やすり(三共理化学社製 Fuji Star)を使用した。表面粗さ計測器(Digital Instuments社製 Dektak 6M)を用いて、研磨後の基材110の表面粗さを計測することにより、凹凸部112の周期(山と山との間の寸法)を測定することができる。得られた周期(輪郭曲線要素の平均長さRSm:JIS B0601−2001)は、10μmであることが確認された。なお、このときの凹凸部112の算術平均高さRaは、0.5μmであった。この時の走査型電子顕微鏡(SEM)による表面形状観察像を図3に示す。尚、図3中の(a)と(b)は、基材110の表面の代表の2ヶ所における観察結果である。

【0034】

2.第2工程(突起部形成工程)

第1工程にて凹凸部112の形成された基材110をアセトンに浸漬して表面清浄化を行い、沸騰する純水中に5分間浸漬することでベーマイト処理を行った。次に、取り出した基材110を冷却後、超純水を吹きかけて洗浄し、窒素ガスを吹きかけて乾燥させた。これにより、基材110の表面に水酸基を生成させた。また、基材110の表面に針状突起部111を形成させた。なお、沸騰水中にジエタノールアミン等のアミン類を添加してもよい。

【0035】

上記のように基材110をベーマイト処理する目的は2つある。1つはベーマイト処理することにより基材110の表面に水酸基を形成し、続く第3工程において単分子膜形成試薬と水酸基とが反応し、強固な結合を形成させるためである。

【0036】

ベーマイト処理の目的の2つめは、ベーマイト処理の過程で基材110の表面がエッチングされ、凹凸部112の表面に非常に微細な針状構造をなす針状突起部111を形成させるためである。このベーマイト処理後の基材110を、走査型電子顕微鏡(SEM)で観察した像を図4に示す。尚、図4中の(a)と(b)は、基材110の表面の代表の2ヶ所における観察結果である。このSEM像からの解析結果から粗さの解析をしたところ、針状突起部111が確認された。なお、このときの針状突起部111の算術平均高さRaは、20nmであった。

【0037】

3.第3工程(製膜工程)

製膜工程は、上記第1、第2工程の後に、基材110を疎水性皮膜の水飽和溶液中に浸漬させることで、針状突起部111の表面に疎水性皮膜120(多数の微細突起部121)を形成するものである。

【0038】

具体的には、ODS(okutadecyltrimethoxysilane)25mMの水飽和キシレン溶液に、第2工程にて表面をベーマイト処理した基材110を室温(20℃)で2日浸積した。

【0039】

4.第4工程(製膜処理の後処理)

第3工程にて製膜処理を行った基材110をアセトンにて洗浄した後、80℃にて1時間乾燥させた。

【0040】

以上の工程により、針状突起部111の表面、および針状突起部111間の基材110表面に、アルキル基を有するC18H37Si(O−)3の単分子膜(アルキル単分子膜)からなる疎水性皮膜(撥水膜)120が形成された撥水性基材100を作製した。なお、上記第4工程は省略することもできる。

【0041】

このように構成された撥水性基材100は、図1、図2に模式的に示す構造を有する。この撥水性基材100においては、針状突起部111が上記第2工程により形成され、微細突起部121、即ち疎水性皮膜120(ODS単分子膜)が上記第3工程により形成されたものとなっている。

【0042】

このようにして形成した撥水性基材100は、高い撥水性(接触角=160°)を有しており、3°で配置した撥水性基材100に凝縮水を発生させると、水滴直径1mmとなったときに滑落した。

【0043】

本実施形態では、基材110の表面に凝縮水が発生するような条件下において、凝縮水は、針状突起部111間の底部表面から凝縮水が生成されても、互いに結合して成長していく際に微細突起部121によって針状突起部111間の底部側から先端側に向けて押し出されていくので、針状突起部111間に停滞することがない。よって、従来技術のように凹部に凝縮水が溜まり、更に凹部の外側で各凹部内の凝縮水が互いに繋がり大きな水の膜となって形成されることなく、凝縮水の水滴として撥水させて滑落させていくことができる。

【0044】

また、本実施形態の撥水性基材100では、低温時において表面に霜が発生しうる条件下においても、上記のように高い滑落性能を発揮することから、撥水性基材100表面に霜の発生が起きる時間を遅らせることができた。

【0045】

(第2実施形態)

第2実施形態では、上記第1実施形態に対して、第3工程における製膜材料を変更して撥水性基材100を作成した。

【0046】

即ち、まず、第1工程、および第2工程までは、上記第1実施形態と同一の工程を経た基材110を準備した。そして、第3工程(製膜工程)として、FAS17(perfluorodecyltrimethoxylsilane)25mMの水飽和1、3−ビス(トリフルオロメチル)ベンゼン(F6xy)溶液に、第2工程にて表面をベーマイト処理した基材110を室温(20℃)で2日浸積した。

【0047】

上記第3工程の後、上記第1実施形態の第4工程と同様の処理を行った。以上の工程により、基材110の針状突起部111の表面に、フルオロアルキル基を有するC8F17C2H4Si(O−)3の単分子膜(フッ化アルキル単分子膜)からなる疎水性皮膜120(多数の微細突起部121)が形成された撥水性基材100を作製した。なお,第4工程は省略することもできる。

【0048】

このようにして作成された撥水性基材100は,第1実施形態にて作成した撥水性基材100と同等の撥水性を示した。

【0049】

(第3実施形態)

第3実施形態では、第1、第2実施形態に対して、第3工程における製膜材料を変更して撥水性基材100を作成した。

【0050】

即ち、まず、第1工程、および第2工程までは、上記第1、第2実施形態と同一の工程を経た基材110を準備した。そして、第3工程(製膜工程)として、C8F17C2H4NCO(perfluorodecylisocyanate)0.5gが封入された容積20mlの密閉加圧可能な反応容器に、第2工程にて表面をベーマイト処理した基材110を挿入して密封し、150℃にて72時間気相反応させた。

【0051】

上記第3工程の後、上記第1、第2実施形態の第4工程と同様の処理を行った。以上の工程により、基材110の針状突起部111の表面に、フルオロアルキル基を有するC8F17C2H4NHCOO−の単分子膜(フッ化アルキル単分子膜)からなる疎水性皮膜120(多数の微細突起部121)が形成された撥水性基材100を作製した。なお,第4工程は省略することもできる。

【0052】

このようにして作成された撥水性基材は100、第1、第2実施形態にて作成した撥水性基材100と同等の撥水性を示した。

【0053】

(第4実施形態)

第4実施形態では、第1〜第3実施形態に対して、第3工程における製膜材料を変更して撥水性基材100を作成した。

【0054】

即ち、まず、第1工程、および第2工程までは上記第1〜第3実施形態と同一の工程を経た基材110を準備した。そして、第3工程(製膜工程)として、C18H37NCO(octadecylisocyanate)1.4gが封入された容積100mlの密閉加圧可能な反応容器に、第2工程にて表面をベーマイト処理した基材110を挿入して密封し、150℃にて72時間気相反応させた。

【0055】

上記第3工程の後、上記第1〜第3実施形態の第4工程と同様の処理を行った。以上の工程により、基材110の第1、第2凹凸部111、112の表面に、アルキル基を有するC18H37NHCOO−の単分子膜(アルキル単分子膜)からなる疎水性皮膜120(多数の微細突起部121)が形成された撥水性基材100を作製した。

【0056】

このようにして作成された撥水性基材100は、第1〜第3実施形態にて作成した撥水性基材100と同等の撥水性を示した。

【0057】

(第5実施形態)

第5実施形態は、上記第1〜第4実施形態にて説明した撥水性基材100を熱交換器200に適用したものである。

【0058】

熱交換器200は、吸熱用の熱交換器であって、図5に示すように、例えば車両用空調装置の冷凍サイクルにおいて空調用空気を冷却する蒸発器となっている。熱交換器200は、熱交換部210と、この熱交換部210に接続される一対のヘッダタンク220とを備えている。熱交換部210は、複数積層される断面扁平状のチューブ211と、各チューブ211の間に介在される波形のフィン212とを有している。チューブ211は、内部を熱媒体としての冷媒が流通する管部材であり、各チューブ211の両先端部は、一対のヘッダタンク211内部にそれぞれ連通するように接続されている。また、フィン212は、薄肉の帯板材から波状に形成されて伝熱面を形成する伝熱部材であり、チューブ211に接合(接続)されている。フィン212の伝熱面には、図6に示すように、鎧戸状のルーバ212aが複数形成されている。第5実施形態の熱交換器200では、上記チューブ211とフィン212とが、上記第1〜第4実施形態のいずれか1つにて説明した撥水性基材100によって形成されている。

【0059】

熱交換器200においては、冷凍サイクル内で減圧されて低温低圧となった冷媒が、複数のチューブ211内を流通し、また、チューブ211の外側およびフィン212の周り(熱交換部210の外側)を空調用空気が通過し、空調用空気が冷媒によって冷却されるようになっている。空調用空気が冷却される際に、空調用空気の温度が空気中に含まれる水蒸気の露点温度を下回ると、水蒸気は凝縮水となって熱交換部210(チューブ211、フィン212)の表面に付着する。この凝縮水の付着状態が続くと、熱交換部210を通過する空調空気の通気抵抗が増加し、また凝縮水による熱抵抗が上昇するため、熱交換器200における熱交換性能が低下する。更には、凝縮水は、凍結温度以下となると凍結して熱交換部210の表面に霜となって付着してしまう。よって、吸熱用の熱交換器200においては、まず、作動中に凝縮水が生成されても、生成された凝縮水を撥水作用によって速やかに滑落させることが必要とされる。以下、生成される凝縮水を速やかに滑落させるための条件を検討する。

【0060】

まず、図6示すように、フィン212においては、通常、各伝熱面間の距離は、1.5mm程度に、またルーバ212aのピッチは0.8mm程度に設定されている。よって、凝縮水が生成された場合でも凝縮水が隙間の狭いルーバ212aの間で表面張力によって幕張り(水滴詰まり)を形成しないように、生成される凝縮水の液滴直径が0.4mm以下となるように抑えてやる必要がある。

【0061】

ここで、水滴の滑落計算式については、以下の数式1が知られている。即ち、

(数1)

2πrE=mg・sinα

数式1にて、図7に示すように、2πrEは付着力、mg・sinαは滑落方向に沿う重力を表しており、rは凝縮水着滴半径(m)、Eは滑水膜の表面エネルギ(J/m2)、mは水滴の質量(kg)、gは重力加速度(m/s2)、αは傾斜角(度)であり、図7中のθは接触角(度)である。尚、凝縮水着滴半径rは、接触角θの関数として表すことができ、凝縮水着滴半径r=(水滴直径d/2)・cos(θ−90)である。

【0062】

次に、上記数式1と、実験結果とをもとに表面エネルギEを求める。例えば、実験条件として、上記第1実施形態で説明したように、水滴直径dを1mm、傾斜角αを3度、接触角θを160度、無風条件としたときに、水滴が滑落することを確認している(図8)。よって、上記の条件を数式1に代入して、実際に水滴が滑落する際の表面エネルギEを求める。数式1より、

2・π・0.5・cos(160−90)・E

=4/3・π・0.53・9.8・sin(3)

となり、E=2.5×10−4(J/m2)が得られた。

【0063】

次に、水滴直径dがルーバ212aの隙間(0.8mm)を確実に通過可能な0.4mmの場合に、滑落可能な接触角θを数式2より算出する。即ち、

(数2)

2πrE=1/2・ρ・V2・A・CD

数式2にて、図9に示すように、2πrEは付着力、1/2・ρ・V2・A・CDは抗力を表しており、rは凝縮水着滴半径(m)、Eは滑水膜の表面エネルギ(J/m2)、ρは空気密度(kg/m3)、Vは相対速度(m/s)、Aは投影断面積(m2)、CDは抗力係数である。

【0064】

数式2に、凝縮水着滴半径r=(水滴直径d/2)・cos(θ−90)、滑落する際の表面エネルギEを2.5×10−4(J/m2)として、空気密度ρ=1000(kg/m3)、相対速度V=1m/s、投影断面積A=π・0.22、抗力係数CD=近似値、を代入して、接触角θに対する付着力と抗力とを求めると図10が得られた。

【0065】

凝縮水がルーバ212a間で閉塞しないためには、図10の抗力が付着力よりも上回る接触角θの範囲であることが必要であり、その接触角θは148度以上であることが解った。

【0066】

上記第1〜第4実施形態の撥水性基材100は、接触角が160度のレベルで得られており、この撥水性基材100を用いた熱交換器200においては、チューブ211やフィン212の表面から特別な操作をすることなく、良好に凝縮水を滑落、および除去することができた。また、凝縮水の良好な滑落が得られたことから、熱交換部210の表面に霜が所定量まで発生する時間を遅らせることができた。

【0067】

図11は、熱交換器200において着霜、除霜を繰り返したときの着霜時間を示すグラフである。(a)は本発明、(b)は比較品を示す。比較品は、従来の親水性の皮膜を備え、本実施形態における疎水性皮膜を備えないものである。実験条件は、

・着霜運転時において、

空気側条件として

乾球温度=2±0.3℃、湿球温度=1±0.3℃、

前面風速=0.8±0.01m/s、

冷媒側条件として

冷媒入口温度=−7.4±0.6℃、冷媒流量=10±0.5L/MIN、

・除霜運転時において、

空気側条件として

前面風速=0m/s、

冷媒側条件として

冷媒入口温度=13±2℃、冷媒流量=2±0.5L/MIN、

・試験サイクル

着霜条件で熱交換器の通風抵抗が100Paまで上昇した時点で終了し、除霜運転6分とし、

以下、繰り返すものとしとした。

【0068】

本発明では、比較品に対して凝縮水の滑落を促進できるので、凝縮水が熱交換部210に停滞しにくく、よって着霜して、熱交換部210の通風抵抗が所定値(ここでは、100Pa)にいたるまでの時間を大きく低減できている。

【0069】

(その他の実施形態)

以上,本発明の実施形態について説明したが、本発明は、上記実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の形態をとり得ることはいうまでもない。

【0070】

例えば,上記各実施形態においては、疎水性被膜120として、ODS、FAS17、C8F17C2H4NCO、C18H37NCO等を用いて単分子膜を形成したが、それら以外の試薬で単分子膜を形成しても良い。例えば、片側にフッ素のような疎水基を持ち、反対側にO−Si−Oのような水酸基に結合し易い官能基を持った構造のものならば適用可能である。尚、疎水性被膜120として、アルキル基、フルオロアルキル基のような疎水性の官能基が含まれていると高い疎水性を発現させることができる。

【0071】

また、針状突起部111の作成方法は,上述した各実施形態の方法に限定されず、この他にも、ナノインプリント法等を用いることができる。

【0072】

また,上記各実施形態では基材110として、アルミニウム製板材を用いる構成を例示したが、アルミニウム製板材以外にも銅板や鉄板等、様々な金属を用いることができる。また、基材110は、金属に限定されず、例えば樹脂で形成されていても良い。

【符号の説明】

【0073】

100 撥水性基材

110 基材

111 針状突起部

120 疎水性皮膜

121 微細突起部

200 熱交換器

210 熱交換部

211 チューブ

212 フィン

【技術分野】

【0001】

本発明は、低温時に基材表面から生成される凝縮水を撥水させる撥水性基材、撥水性基材を用いた熱交換器、および撥水性基材の製造方法に関するものである。

【背景技術】

【0002】

従来の超撥水性基体として、例えば特許文献1に記載されたものが知られている。特許文献1の超撥水基体は、車両用の窓ガラス等に適用されるものであって、基体の表面に微小凹凸を有する下地膜と、下地膜の微小凹凸上に形成された撥水性皮膜とを有している。撥水性皮膜は、下地膜の微小凹凸を反映した表面形状となっている。更に、撥水性皮膜の表面形状は、粒子状突起物と、この粒子状突起物よりも基板の表面から測定した高さが高い柱状突起物とから構成されている。

【0003】

撥水性皮膜の表面における水滴の接触角をCA、水滴を滴下したときに水滴が転落する臨界角度としての転落角をTAとしたとき、窓ガラスに適用された特許文献1では、CA≧150度かつTA≦15度、または150度>CA≧145度かつTA≦5度となっており、撥水性に優れ、窓ガラスの表面に水滴が残りにくいものとなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4198598号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の超撥水性基体では、上記のように窓ガラス等の上に滴下された水滴を転落させることに優れたものとなっている。これに対して、例えば基材が低温場に置かれたときに、基材に触れる空気中の水蒸気が凝縮されて基材の表面から凝縮水が発生する場合では、特許文献1の超撥水性基体では、凝縮水の良好な撥水性が得られないという問題があった。即ち、特許文献1の超撥水性基体では、粒子状突起物および柱状突起物間に形成される凹部内からも凝縮水が生成される形となり、凹部に凝縮水が溜まり、更に凹部の外側で各凹部内の凝縮水が互いに繋がり大きな水の膜となって形成されていくので、凝縮水の良好な撥水性が得られず、凝縮水を滑落させ難いものとなっていた。

【0006】

本発明の目的は、上記問題に鑑み、表面に発生する凝縮水に対して良好な撥水性を有する撥水性基材、撥水性基材を用いた熱交換器、および撥水性基材の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は上記目的を達成するために、以下の技術的手段を採用する。

【0008】

請求項1に記載の発明では、基材(110)と、

基材(110)の表面に設けられた疎水性皮膜(120)とを備える撥水性基材であって、

基材(110)の表面には、針状に延びる多数の針状突起部(111)が形成されており、

疎水性皮膜(120)は、針状突起部(111)の表面、および針状突起部(111)間の基材(110)表面において、針状突起部(111)よりも微細な多数の微細突起部(121)として形成されていることを特徴としている。

【0009】

この発明によれば、基材(110)の表面に凝縮水が発生するような条件下において、凝縮水は、針状突起部(111)間の底部表面から凝縮水が生成されても、互いに結合して成長していく際に微細突起部(121)によって針状突起部(111)間の底部側から先端側に向けて押し出されていくので、針状突起部(111)間に停滞することがない。よって、従来技術のように凹部に凝縮水が溜まり、更に凹部の外側で各凹部内の凝縮水が互いに繋がり大きな水の膜となって形成されることなく、凝縮水の水滴として撥水させて滑落させていくことができる。

【0010】

請求項2に記載の発明では、微細突起部(121)は、疎水性の官能基を有する単分子膜であることを特徴としている。

【0011】

この発明によれば、多数の微細突起部(121)を針状突起部(111)の表面、および針状突起部(111)間の基材(111)表面に容易に形成することができる。

【0012】

請求項3に記載の発明では、疎水性の官能基として、アルキル基、およびフルオロアルキル基の少なくとも一方を含むことを特徴としている。

【0013】

この発明によれば、比較的安価に多数の微細突起部(121)を形成することができる。

【0014】

請求項4に記載の発明では、基材(110)は、金属、あるは金属酸化物からなることを特徴としている。

【0015】

この発明によれば、基材(110)が金属、あるいは金属酸化物であると、表面に水酸基を形成し易くなるので、疎水性の官能基を強固に結合させることができ、微細突起部(121)を確実に形成することができる。

【0016】

請求項5に記載の発明では、熱交換部(210)の内部を流通する熱媒体によって、熱交換部(210)の外部を流通する空気から吸熱する吸熱用の熱交換器であって、

熱交換部(210)を形成する熱媒体流通用のチューブ(211)、およびチューブ(211)に接続されて空気に対する伝熱面を形成するフィン(212)の少なくとも一方が、請求項1〜請求項4のいずれか1つに記載の撥水性基材(100)によって形成されたことを特徴としている。

【0017】

吸熱用の熱交換器(200)においては、空気から吸熱する際に、空気温度が空気中に含まれる水蒸気の露点温度を下回ると、水蒸気は凝縮水となって熱交換部(210)の表面に付着する。この凝縮水の付着状態が続くと、熱交換部(210)を通過する空気の通気抵抗が増加し、また凝縮水による熱抵抗が上昇するため、熱交換器(200)における熱交換性能が低下する。更には、凝縮水は、凍結温度以下となると凍結して熱交換部(210)の表面に霜となって付着してしまう。

【0018】

請求項5に記載の発明によれば、吸熱時に熱交換部(210)の表面に凝縮水が生成されても、発生する凝縮水に対して良好な滑落効果を与えるので、凝縮水の停滞、更には着霜による熱交換器(200)の性能低下を抑制することができる。

【0019】

請求項6に記載の発明では、基材(110)の表面に疎水性皮膜(120)が設けられた撥水性基材の製造方法であって、

基材(110)の表面に、針状に延びる多数の針状突起部(111)を形成する突起部形成工程と、

針状突起部(111)の表面、および針状突起部(111)間の基材(111)表面に、針状突起部(111)よりも微細な多数の微細突起部(121)を形成することで、疎水性皮膜(120)を設ける製膜工程とを備えることを特徴としている。

【0020】

この発明によれば、請求項1に記載の撥水性基材(100)を製造するための方法として提供することができる。

【0021】

請求項7に記載の発明では、基材(110)は、アルミニウム製の基材(110)であり、

突起部形成工程において、基材(110)をベーマイト処理することによって針状突起部(111)を形成することを特徴としている。

【0022】

この発明によれば、ベーマイト処理におけるエッチング効果により、多数の針状突起部(111)を容易に形成することができる。

【0023】

請求項8に記載の発明では、請求項7に記載の発明に対して、製膜工程において、針状突起部(111)を形成した基材(110)を、疎水性の官能基を含む水飽和溶液内に浸漬することで、微細突起部(121)を形成することを特徴としている。

【0024】

この発明によれば、浸漬時において、水飽和溶液中の疎水性の官能基が、針状突起部(111)の表面、および針状突起部(111)間の基材(111)表面に形成される水酸基に強固に結合されるので、微細突起部(121)を確実に形成することができる。

【0025】

尚、上記各手段の括弧内の符号は、後述する実施形態記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0026】

【図1】撥水性基材を示す断面図である。

【図2】図1中のII部を示す拡大図である。

【図3】基材の表面を示す拡大図である(倍率1000倍)。

【図4】基材の表面(針状突起部)を示す拡大図である(倍率100000倍)。

【図5】熱交換器を示す斜視図である。

【図6】フィン断面と凝縮水滴径を示すモデル図である。

【図7】水滴滑落計算式を得るためのモデル図である。

【図8】滑水膜の表面エネルギを算出するためのモデル図である。

【図9】液滴直径が0.4mmで滑落するように接触角を算出するためのモデル図である。

【図10】フィン内で水滴が閉塞しないための接触角を求めるグラフである。

【図11】熱交換器における着霜、除霜を繰り返したときの着霜時間を示すグラフである。

【発明を実施するための形態】

【0027】

以下に、図面を参照しながら本発明を実施するための複数の形態を説明する。各形態において先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を適用することができる。各実施形態で具体的に組み合わせが可能であることを明示している部分同士の組み合わせばかりではなく、特に組み合わせに支障が生じなければ、明示していなくても実施形態同士を部分的に組み合せることも可能である。

【0028】

(第1実施形態)

第1実施形態の撥水性基材100について、図1〜図4を用いて説明する。図1は撥水性基材100を示す断面図、図2は図1中のII部を示す拡大図、図3は基材110の表面を示す拡大図(倍率1000倍)、図4は基材110の表面(針状突起部111)を示す拡大図(倍率100000倍)である。撥水性基材100は、図1に示すように、アルミニウム製板材から形成される基材110の表面に疎水性皮膜120が設けられて形成されている。

【0029】

基材110は、アルミニウム、鉄、銅等の金属製、あるいは樹脂製の板部材であり、基材110の表面には、針状に延びる多数の針状突起部111が形成されている。針状突起部111の突起部と突起部との間の寸法を周期と定義したとき、針状突起部111の周期は、700nm〜500μm程度となっている。針状突起部111の周期は、好ましくは1μm〜10μm程度が良い。このように針状突起部111は、ミクロンオーダーの突起部となっている。

【0030】

疎水性皮膜120は、多数の微細突起部121によって形成されている。つまり、疎水性皮膜120は、多数の微細突起部121の集合体として形成されている。微細突起部121は、針状突起部111の表面および針状突起部111間の基材111の表面において、針状突起部111よりも更に微細に形成された多数の突起部となっている。微細突起部121の周期は、1nm〜500nm程度となっている。微細突起部121の周期は、好ましくは1nm〜10nm程度が良い。このように微細突起部121は、ナノオーダーの突起部となっている。

【0031】

上記の撥水性基材110は、以下のように製造されるようになっている。

【0032】

1.第1工程(前工程)

まず、4cm2(2cm四方)のアルミニウム製板材を基材110として製作する。そして、研磨によって、基材110の表面に、凹凸部112を形成する。この凹凸部112は、例えば、熱交換器を構成するチューブやフィンの材料段階における表面と同等の凹凸状態にするものである。

【0033】

実際の研磨にあたっては、例えば、#100耐水性紙やすり(三共理化学社製 Fuji Star)を使用した。表面粗さ計測器(Digital Instuments社製 Dektak 6M)を用いて、研磨後の基材110の表面粗さを計測することにより、凹凸部112の周期(山と山との間の寸法)を測定することができる。得られた周期(輪郭曲線要素の平均長さRSm:JIS B0601−2001)は、10μmであることが確認された。なお、このときの凹凸部112の算術平均高さRaは、0.5μmであった。この時の走査型電子顕微鏡(SEM)による表面形状観察像を図3に示す。尚、図3中の(a)と(b)は、基材110の表面の代表の2ヶ所における観察結果である。

【0034】

2.第2工程(突起部形成工程)

第1工程にて凹凸部112の形成された基材110をアセトンに浸漬して表面清浄化を行い、沸騰する純水中に5分間浸漬することでベーマイト処理を行った。次に、取り出した基材110を冷却後、超純水を吹きかけて洗浄し、窒素ガスを吹きかけて乾燥させた。これにより、基材110の表面に水酸基を生成させた。また、基材110の表面に針状突起部111を形成させた。なお、沸騰水中にジエタノールアミン等のアミン類を添加してもよい。

【0035】

上記のように基材110をベーマイト処理する目的は2つある。1つはベーマイト処理することにより基材110の表面に水酸基を形成し、続く第3工程において単分子膜形成試薬と水酸基とが反応し、強固な結合を形成させるためである。

【0036】

ベーマイト処理の目的の2つめは、ベーマイト処理の過程で基材110の表面がエッチングされ、凹凸部112の表面に非常に微細な針状構造をなす針状突起部111を形成させるためである。このベーマイト処理後の基材110を、走査型電子顕微鏡(SEM)で観察した像を図4に示す。尚、図4中の(a)と(b)は、基材110の表面の代表の2ヶ所における観察結果である。このSEM像からの解析結果から粗さの解析をしたところ、針状突起部111が確認された。なお、このときの針状突起部111の算術平均高さRaは、20nmであった。

【0037】

3.第3工程(製膜工程)

製膜工程は、上記第1、第2工程の後に、基材110を疎水性皮膜の水飽和溶液中に浸漬させることで、針状突起部111の表面に疎水性皮膜120(多数の微細突起部121)を形成するものである。

【0038】

具体的には、ODS(okutadecyltrimethoxysilane)25mMの水飽和キシレン溶液に、第2工程にて表面をベーマイト処理した基材110を室温(20℃)で2日浸積した。

【0039】

4.第4工程(製膜処理の後処理)

第3工程にて製膜処理を行った基材110をアセトンにて洗浄した後、80℃にて1時間乾燥させた。

【0040】

以上の工程により、針状突起部111の表面、および針状突起部111間の基材110表面に、アルキル基を有するC18H37Si(O−)3の単分子膜(アルキル単分子膜)からなる疎水性皮膜(撥水膜)120が形成された撥水性基材100を作製した。なお、上記第4工程は省略することもできる。

【0041】

このように構成された撥水性基材100は、図1、図2に模式的に示す構造を有する。この撥水性基材100においては、針状突起部111が上記第2工程により形成され、微細突起部121、即ち疎水性皮膜120(ODS単分子膜)が上記第3工程により形成されたものとなっている。

【0042】

このようにして形成した撥水性基材100は、高い撥水性(接触角=160°)を有しており、3°で配置した撥水性基材100に凝縮水を発生させると、水滴直径1mmとなったときに滑落した。

【0043】

本実施形態では、基材110の表面に凝縮水が発生するような条件下において、凝縮水は、針状突起部111間の底部表面から凝縮水が生成されても、互いに結合して成長していく際に微細突起部121によって針状突起部111間の底部側から先端側に向けて押し出されていくので、針状突起部111間に停滞することがない。よって、従来技術のように凹部に凝縮水が溜まり、更に凹部の外側で各凹部内の凝縮水が互いに繋がり大きな水の膜となって形成されることなく、凝縮水の水滴として撥水させて滑落させていくことができる。

【0044】

また、本実施形態の撥水性基材100では、低温時において表面に霜が発生しうる条件下においても、上記のように高い滑落性能を発揮することから、撥水性基材100表面に霜の発生が起きる時間を遅らせることができた。

【0045】

(第2実施形態)

第2実施形態では、上記第1実施形態に対して、第3工程における製膜材料を変更して撥水性基材100を作成した。

【0046】

即ち、まず、第1工程、および第2工程までは、上記第1実施形態と同一の工程を経た基材110を準備した。そして、第3工程(製膜工程)として、FAS17(perfluorodecyltrimethoxylsilane)25mMの水飽和1、3−ビス(トリフルオロメチル)ベンゼン(F6xy)溶液に、第2工程にて表面をベーマイト処理した基材110を室温(20℃)で2日浸積した。

【0047】

上記第3工程の後、上記第1実施形態の第4工程と同様の処理を行った。以上の工程により、基材110の針状突起部111の表面に、フルオロアルキル基を有するC8F17C2H4Si(O−)3の単分子膜(フッ化アルキル単分子膜)からなる疎水性皮膜120(多数の微細突起部121)が形成された撥水性基材100を作製した。なお,第4工程は省略することもできる。

【0048】

このようにして作成された撥水性基材100は,第1実施形態にて作成した撥水性基材100と同等の撥水性を示した。

【0049】

(第3実施形態)

第3実施形態では、第1、第2実施形態に対して、第3工程における製膜材料を変更して撥水性基材100を作成した。

【0050】

即ち、まず、第1工程、および第2工程までは、上記第1、第2実施形態と同一の工程を経た基材110を準備した。そして、第3工程(製膜工程)として、C8F17C2H4NCO(perfluorodecylisocyanate)0.5gが封入された容積20mlの密閉加圧可能な反応容器に、第2工程にて表面をベーマイト処理した基材110を挿入して密封し、150℃にて72時間気相反応させた。

【0051】

上記第3工程の後、上記第1、第2実施形態の第4工程と同様の処理を行った。以上の工程により、基材110の針状突起部111の表面に、フルオロアルキル基を有するC8F17C2H4NHCOO−の単分子膜(フッ化アルキル単分子膜)からなる疎水性皮膜120(多数の微細突起部121)が形成された撥水性基材100を作製した。なお,第4工程は省略することもできる。

【0052】

このようにして作成された撥水性基材は100、第1、第2実施形態にて作成した撥水性基材100と同等の撥水性を示した。

【0053】

(第4実施形態)

第4実施形態では、第1〜第3実施形態に対して、第3工程における製膜材料を変更して撥水性基材100を作成した。

【0054】

即ち、まず、第1工程、および第2工程までは上記第1〜第3実施形態と同一の工程を経た基材110を準備した。そして、第3工程(製膜工程)として、C18H37NCO(octadecylisocyanate)1.4gが封入された容積100mlの密閉加圧可能な反応容器に、第2工程にて表面をベーマイト処理した基材110を挿入して密封し、150℃にて72時間気相反応させた。

【0055】

上記第3工程の後、上記第1〜第3実施形態の第4工程と同様の処理を行った。以上の工程により、基材110の第1、第2凹凸部111、112の表面に、アルキル基を有するC18H37NHCOO−の単分子膜(アルキル単分子膜)からなる疎水性皮膜120(多数の微細突起部121)が形成された撥水性基材100を作製した。

【0056】

このようにして作成された撥水性基材100は、第1〜第3実施形態にて作成した撥水性基材100と同等の撥水性を示した。

【0057】

(第5実施形態)

第5実施形態は、上記第1〜第4実施形態にて説明した撥水性基材100を熱交換器200に適用したものである。

【0058】

熱交換器200は、吸熱用の熱交換器であって、図5に示すように、例えば車両用空調装置の冷凍サイクルにおいて空調用空気を冷却する蒸発器となっている。熱交換器200は、熱交換部210と、この熱交換部210に接続される一対のヘッダタンク220とを備えている。熱交換部210は、複数積層される断面扁平状のチューブ211と、各チューブ211の間に介在される波形のフィン212とを有している。チューブ211は、内部を熱媒体としての冷媒が流通する管部材であり、各チューブ211の両先端部は、一対のヘッダタンク211内部にそれぞれ連通するように接続されている。また、フィン212は、薄肉の帯板材から波状に形成されて伝熱面を形成する伝熱部材であり、チューブ211に接合(接続)されている。フィン212の伝熱面には、図6に示すように、鎧戸状のルーバ212aが複数形成されている。第5実施形態の熱交換器200では、上記チューブ211とフィン212とが、上記第1〜第4実施形態のいずれか1つにて説明した撥水性基材100によって形成されている。

【0059】

熱交換器200においては、冷凍サイクル内で減圧されて低温低圧となった冷媒が、複数のチューブ211内を流通し、また、チューブ211の外側およびフィン212の周り(熱交換部210の外側)を空調用空気が通過し、空調用空気が冷媒によって冷却されるようになっている。空調用空気が冷却される際に、空調用空気の温度が空気中に含まれる水蒸気の露点温度を下回ると、水蒸気は凝縮水となって熱交換部210(チューブ211、フィン212)の表面に付着する。この凝縮水の付着状態が続くと、熱交換部210を通過する空調空気の通気抵抗が増加し、また凝縮水による熱抵抗が上昇するため、熱交換器200における熱交換性能が低下する。更には、凝縮水は、凍結温度以下となると凍結して熱交換部210の表面に霜となって付着してしまう。よって、吸熱用の熱交換器200においては、まず、作動中に凝縮水が生成されても、生成された凝縮水を撥水作用によって速やかに滑落させることが必要とされる。以下、生成される凝縮水を速やかに滑落させるための条件を検討する。

【0060】

まず、図6示すように、フィン212においては、通常、各伝熱面間の距離は、1.5mm程度に、またルーバ212aのピッチは0.8mm程度に設定されている。よって、凝縮水が生成された場合でも凝縮水が隙間の狭いルーバ212aの間で表面張力によって幕張り(水滴詰まり)を形成しないように、生成される凝縮水の液滴直径が0.4mm以下となるように抑えてやる必要がある。

【0061】

ここで、水滴の滑落計算式については、以下の数式1が知られている。即ち、

(数1)

2πrE=mg・sinα

数式1にて、図7に示すように、2πrEは付着力、mg・sinαは滑落方向に沿う重力を表しており、rは凝縮水着滴半径(m)、Eは滑水膜の表面エネルギ(J/m2)、mは水滴の質量(kg)、gは重力加速度(m/s2)、αは傾斜角(度)であり、図7中のθは接触角(度)である。尚、凝縮水着滴半径rは、接触角θの関数として表すことができ、凝縮水着滴半径r=(水滴直径d/2)・cos(θ−90)である。

【0062】

次に、上記数式1と、実験結果とをもとに表面エネルギEを求める。例えば、実験条件として、上記第1実施形態で説明したように、水滴直径dを1mm、傾斜角αを3度、接触角θを160度、無風条件としたときに、水滴が滑落することを確認している(図8)。よって、上記の条件を数式1に代入して、実際に水滴が滑落する際の表面エネルギEを求める。数式1より、

2・π・0.5・cos(160−90)・E

=4/3・π・0.53・9.8・sin(3)

となり、E=2.5×10−4(J/m2)が得られた。

【0063】

次に、水滴直径dがルーバ212aの隙間(0.8mm)を確実に通過可能な0.4mmの場合に、滑落可能な接触角θを数式2より算出する。即ち、

(数2)

2πrE=1/2・ρ・V2・A・CD

数式2にて、図9に示すように、2πrEは付着力、1/2・ρ・V2・A・CDは抗力を表しており、rは凝縮水着滴半径(m)、Eは滑水膜の表面エネルギ(J/m2)、ρは空気密度(kg/m3)、Vは相対速度(m/s)、Aは投影断面積(m2)、CDは抗力係数である。

【0064】

数式2に、凝縮水着滴半径r=(水滴直径d/2)・cos(θ−90)、滑落する際の表面エネルギEを2.5×10−4(J/m2)として、空気密度ρ=1000(kg/m3)、相対速度V=1m/s、投影断面積A=π・0.22、抗力係数CD=近似値、を代入して、接触角θに対する付着力と抗力とを求めると図10が得られた。

【0065】

凝縮水がルーバ212a間で閉塞しないためには、図10の抗力が付着力よりも上回る接触角θの範囲であることが必要であり、その接触角θは148度以上であることが解った。

【0066】

上記第1〜第4実施形態の撥水性基材100は、接触角が160度のレベルで得られており、この撥水性基材100を用いた熱交換器200においては、チューブ211やフィン212の表面から特別な操作をすることなく、良好に凝縮水を滑落、および除去することができた。また、凝縮水の良好な滑落が得られたことから、熱交換部210の表面に霜が所定量まで発生する時間を遅らせることができた。

【0067】

図11は、熱交換器200において着霜、除霜を繰り返したときの着霜時間を示すグラフである。(a)は本発明、(b)は比較品を示す。比較品は、従来の親水性の皮膜を備え、本実施形態における疎水性皮膜を備えないものである。実験条件は、

・着霜運転時において、

空気側条件として

乾球温度=2±0.3℃、湿球温度=1±0.3℃、

前面風速=0.8±0.01m/s、

冷媒側条件として

冷媒入口温度=−7.4±0.6℃、冷媒流量=10±0.5L/MIN、

・除霜運転時において、

空気側条件として

前面風速=0m/s、

冷媒側条件として

冷媒入口温度=13±2℃、冷媒流量=2±0.5L/MIN、

・試験サイクル

着霜条件で熱交換器の通風抵抗が100Paまで上昇した時点で終了し、除霜運転6分とし、

以下、繰り返すものとしとした。

【0068】

本発明では、比較品に対して凝縮水の滑落を促進できるので、凝縮水が熱交換部210に停滞しにくく、よって着霜して、熱交換部210の通風抵抗が所定値(ここでは、100Pa)にいたるまでの時間を大きく低減できている。

【0069】

(その他の実施形態)

以上,本発明の実施形態について説明したが、本発明は、上記実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の形態をとり得ることはいうまでもない。

【0070】

例えば,上記各実施形態においては、疎水性被膜120として、ODS、FAS17、C8F17C2H4NCO、C18H37NCO等を用いて単分子膜を形成したが、それら以外の試薬で単分子膜を形成しても良い。例えば、片側にフッ素のような疎水基を持ち、反対側にO−Si−Oのような水酸基に結合し易い官能基を持った構造のものならば適用可能である。尚、疎水性被膜120として、アルキル基、フルオロアルキル基のような疎水性の官能基が含まれていると高い疎水性を発現させることができる。

【0071】

また、針状突起部111の作成方法は,上述した各実施形態の方法に限定されず、この他にも、ナノインプリント法等を用いることができる。

【0072】

また,上記各実施形態では基材110として、アルミニウム製板材を用いる構成を例示したが、アルミニウム製板材以外にも銅板や鉄板等、様々な金属を用いることができる。また、基材110は、金属に限定されず、例えば樹脂で形成されていても良い。

【符号の説明】

【0073】

100 撥水性基材

110 基材

111 針状突起部

120 疎水性皮膜

121 微細突起部

200 熱交換器

210 熱交換部

211 チューブ

212 フィン

【特許請求の範囲】

【請求項1】

基材(110)と、

前記基材(110)の表面に設けられた疎水性皮膜(120)とを備える撥水性基材であって、

前記基材(110)の表面には、針状に延びる多数の針状突起部(111)が形成されており、

前記疎水性皮膜(120)は、前記針状突起部(111)の表面、および前記針状突起部(111)間の前記基材(110)表面において、前記針状突起部(111)よりも微細な多数の微細突起部(121)として形成されていることを特徴とする撥水性基材。

【請求項2】

前記微細突起部(121)は、疎水性の官能基を有する単分子膜であることを特徴とする請求項1に記載の撥水性基材。

【請求項3】

前記疎水性の官能基として、アルキル基、およびフルオロアルキル基の少なくとも一方を含むことを特徴とする請求項2に記載の撥水性基材。

【請求項4】

前記基材(110)は、金属、あるは金属酸化物からなることを特徴とする請求項2または請求項3に記載の撥水性基材。

【請求項5】

熱交換部(210)の内部を流通する熱媒体によって、前記熱交換部(210)の外部を流通する空気から吸熱する吸熱用の熱交換器であって、

前記熱交換部(210)を形成する前記熱媒体流通用のチューブ(211)、および前記チューブ(211)に接続されて前記空気に対する伝熱面を形成するフィン(212)の少なくとも一方が、請求項1〜請求項4のいずれか1つに記載の撥水性基材(100)によって形成されたことを特徴とする熱交換器。

【請求項6】

基材(110)の表面に疎水性皮膜(120)が設けられた撥水性基材の製造方法であって、

前記基材(110)の表面に、針状に延びる多数の針状突起部(111)を形成する突起部形成工程と、

前記針状突起部(111)の表面、および前記針状突起部(111)間の前記基材(111)表面に、前記針状突起部(111)よりも微細な多数の微細突起部(121)を形成することで、前記疎水性皮膜(120)を設ける製膜工程とを備えることを特徴とする撥水性基材の製造方法。

【請求項7】

前記基材(110)は、アルミニウム製の基材(110)であり、

前記突起部形成工程において、前記基材(110)をベーマイト処理することによって前記針状突起部(111)を形成することを特徴とする請求項6に記載の撥水性基材の製造方法。

【請求項8】

前記製膜工程において、前記針状突起部(111)を形成した前記基材(110)を、疎水性の官能基を含む水飽和溶液内に浸漬することで、前記微細突起部(121)を形成することを特徴とする請求項7に記載の撥水性基材の製造方法。

【請求項1】

基材(110)と、

前記基材(110)の表面に設けられた疎水性皮膜(120)とを備える撥水性基材であって、

前記基材(110)の表面には、針状に延びる多数の針状突起部(111)が形成されており、

前記疎水性皮膜(120)は、前記針状突起部(111)の表面、および前記針状突起部(111)間の前記基材(110)表面において、前記針状突起部(111)よりも微細な多数の微細突起部(121)として形成されていることを特徴とする撥水性基材。

【請求項2】

前記微細突起部(121)は、疎水性の官能基を有する単分子膜であることを特徴とする請求項1に記載の撥水性基材。

【請求項3】

前記疎水性の官能基として、アルキル基、およびフルオロアルキル基の少なくとも一方を含むことを特徴とする請求項2に記載の撥水性基材。

【請求項4】

前記基材(110)は、金属、あるは金属酸化物からなることを特徴とする請求項2または請求項3に記載の撥水性基材。

【請求項5】

熱交換部(210)の内部を流通する熱媒体によって、前記熱交換部(210)の外部を流通する空気から吸熱する吸熱用の熱交換器であって、

前記熱交換部(210)を形成する前記熱媒体流通用のチューブ(211)、および前記チューブ(211)に接続されて前記空気に対する伝熱面を形成するフィン(212)の少なくとも一方が、請求項1〜請求項4のいずれか1つに記載の撥水性基材(100)によって形成されたことを特徴とする熱交換器。

【請求項6】

基材(110)の表面に疎水性皮膜(120)が設けられた撥水性基材の製造方法であって、

前記基材(110)の表面に、針状に延びる多数の針状突起部(111)を形成する突起部形成工程と、

前記針状突起部(111)の表面、および前記針状突起部(111)間の前記基材(111)表面に、前記針状突起部(111)よりも微細な多数の微細突起部(121)を形成することで、前記疎水性皮膜(120)を設ける製膜工程とを備えることを特徴とする撥水性基材の製造方法。

【請求項7】

前記基材(110)は、アルミニウム製の基材(110)であり、

前記突起部形成工程において、前記基材(110)をベーマイト処理することによって前記針状突起部(111)を形成することを特徴とする請求項6に記載の撥水性基材の製造方法。

【請求項8】

前記製膜工程において、前記針状突起部(111)を形成した前記基材(110)を、疎水性の官能基を含む水飽和溶液内に浸漬することで、前記微細突起部(121)を形成することを特徴とする請求項7に記載の撥水性基材の製造方法。

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図3】

【図4】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図3】

【図4】

【公開番号】特開2012−228670(P2012−228670A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−99198(P2011−99198)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]