撥水性材料の製造装置、及び撥水性材料の製造方法

【課題】繊維の撥水化を低コストで行うことが可能な撥水性材料の製造装置及び撥水性材料の製造方法を提供する。

【解決手段】本発明に係る撥水性材料の製造方法は、軸線が略水平に配置された繰り出しローラ5と、この繰り出しローラ5の最上点Bよりも低い位置に最下点Bを有し、繰り出しローラ5と所定距離だけ離れた位置に平行に配置された液供給ローラ7と、液供給ローラ7の外周面の上流側に撥水性樹脂を含む液体を供給する液供給装置17とを備え、カーボンクロスCが液不透過性のPETフィルムFによって支持された状態で、繰り出しローラ5から液供給ローラ7に向けて繰り出され、フィルムFの下面が繰り出しローラ5に当接するとともに、繊維の上面が液供給ローラ7に当接した状態で両者が搬送される。

【解決手段】本発明に係る撥水性材料の製造方法は、軸線が略水平に配置された繰り出しローラ5と、この繰り出しローラ5の最上点Bよりも低い位置に最下点Bを有し、繰り出しローラ5と所定距離だけ離れた位置に平行に配置された液供給ローラ7と、液供給ローラ7の外周面の上流側に撥水性樹脂を含む液体を供給する液供給装置17とを備え、カーボンクロスCが液不透過性のPETフィルムFによって支持された状態で、繰り出しローラ5から液供給ローラ7に向けて繰り出され、フィルムFの下面が繰り出しローラ5に当接するとともに、繊維の上面が液供給ローラ7に当接した状態で両者が搬送される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維等の材料に撥水性樹脂を含む液体を塗布することで撥水性材料を製造する製造装置、及び撥水性材料の製造方法に関する。

【背景技術】

【0002】

従来、固体高分子電解質を用いた燃料電池セルに用いられるガス拡散層は、次のような工程で製造されていた。すなわち、まず、カーボンペーパーやカーボンクロスといった導電性並びにガス拡散性の高い基材にPTFE(ポリテトラフル オロエチレン)等のフッ素樹脂のエマルジョン液(以下、PTFE液という)を含浸させたり、ディップコートで形成させることで、撥水処理を行う(例えば、特許文献1)。その後、カーボンブラックとフッ素樹脂からなる層を撥水処理されたカーボンペーパーやカーボンクロス上に形成する。

【0003】

撥水処理を行う方法は、上述した方法以外にも様々な方法が可能であると言われている。しかしながら、多量のPTFE液をカーボンペーパーや繊維に含ませてしまうと、基材の導電性が低下したり、ガス透過性が低下するという問題があり、燃料電池の発電効率低下の原因となってしまう。これを防止するためには、PTFE固形分が数%程度の低粘度のエマルジョン液が用いられる。そして、大量生産の観点からは、フレキシビリティを有するカーボンクロスやカーボンペーパーに低粘度液の塗布・形成が可能なディップコートをする方法が一般的である。

【特許文献1】特開2005−327609号公報( 段落「0025」)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ディップコートによる撥水処理では、液漕に多量のPTFE液を溜めておく必要があるため、PTFE液にかかるコストが高いという問題がある。また、カーボンクロスをはじめとする繊維は、その一部がはがれることがあるため、液漕内のPTFE液がはがれた繊維によって汚れるという問題がある。特に、燃料電池で用いるカーボンクロスは繊維自体が剥がれやすいため、ディップコートによって長時間の撥水処理を行うと、液漕内に溜まった浮遊繊維がカーボンクロスの表面にPTFE液とともに付着するという問題が発生する。これら浮遊繊維は燃料電池のセル組み立て時に、固体高分子電解質を突き破る原因にもなり、欠陥の発生につながると考えられる。

【0005】

以上のように、ディップコートによって繊維を撥水化する際の問題は、燃料電池に用いられる繊維材料のみならず、一般的な繊維材料の撥水化においても生ずる問題である。

【0006】

本発明は、上記問題を解決するためになされたものであり、繊維等の材料の撥水化を低コストで行うことができる撥水性材料の製造装置及び撥水性材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る撥水性材料の製造装置は、上記問題を解決するためになされたものであり、軸線が略水平に配置された第1のローラと、前記第1のローラの最上点よりも低い位置に最下点を有し、前記第1のローラと所定距離だけ離れた位置に平行に配置された第2のローラと、前記第2のローラの外周面に撥水性樹脂を含む液体を供給する液供給手段とを備え、繊維が液不透過性のフィルムによって支持された状態で、前記第1のローラから第2のローラに向けて繰り出され、前記フィルムの下面が前記第1のローラに当接するとともに、前記繊維の上面が前記第2のローラに当接した状態で両者が搬送される。

【0008】

上記構成によれば、第1のローラの最上点よりも低い位置に第2のローラの最下点が配置されるようにしているため、搬送される繊維は、斜め下方に傾斜した状態で第2のローラに接触する。そのため、第2のローラから供給された撥水性樹脂を含む液体は、第2のローラと繊維との接触点の上流側に液溜まりを形成して留まる。こうして、繊維上には、常時液溜まりが形成されるため、粘度の低い撥水性樹脂を含む液体であっても十分に繊維に含浸する。このように、液体が十分に繊維に含浸するものの、ディップコートのように液漕を満たすのに比べ、使用される液体の量を大幅に低減することができる。その結果、製造コストの低減が可能になる。なお、本発明でいう撥水性樹脂を含む液体とは、撥水性樹脂が溶媒に溶解した溶液のほか、エマルジョン液も含むものとする。また、撥水性樹脂を含む液体は、第2のローラの外周面の上流側に供給することができる。

【0009】

上記装置においては、第2のローラの幅を、繊維の幅よりも広く、かつフィルムの幅よりも狭く形成することが好ましい。繊維及びフィルムは張力を持って搬送されるため、上記のように構成すると、第2のローラの両側からはみ出したフィルムは上方に折れ曲がる。そのため、ローラの両側に壁ができ、液溜まりに溜まった液体が両側から流れ出すのを確実に防止することができる。その結果、液体の液溜まりを確実に形成することができ、液体を繊維に対して含浸させることができる。

【0010】

また、上記装置において、繊維及びフィルムを第2のローラとの間で挟む第3のローラをさらに設け、この第3のローラの回転軸を第2のローラの回転軸よりも下流側に配置することが好ましい。このようにすると、繊維に含浸した余分な液体を第2及び第3のローラでこし取ることができる。

【0011】

また、第2のローラの外周面を、粘着性のある材料で構成することが好ましい。この構成によれば、例えば、繊維から剥がれた一部の繊維を第2のローラに付着させることができる。そのため、剥がれた浮遊繊維が、繊維自身に再度付着するのを防止することができる。なお、上記繊維には巻取り可能としたカーボンペーパー等、導電性を有する紙類も含まれ、上述したような効果を得ることができる。

【0012】

また、第2のローラの外周面に接触し、ロール表面の清掃を行う清掃用ブレードをさらに設けることが好ましい。これにより、第2のロールの表面を綺麗な状態に維持することができる。

【0013】

また、本発明は、繊維に撥水性樹脂を含む液体を塗布する方法であって、上記問題を解決するためになされたものであり、軸線が略水平に配置された第1のローラ、及び前記第1のローラの最上点よりも低い位置に最下点を有し前記第1のローラから所定距離だけ離れて平行に配置された第2のローラを準備する工程と、前記繊維を当該繊維よりも幅の広いガス不透過性のフィルムによって支持した状態で、前記フィルムの下面を第1のローラに当接させつつ前記第2のローラに向けて搬送し、当該第2のローラに前記繊維の上面を当接させつつ、前記繊維及びフィルムを下流へ向けて搬送する工程と、前記第2のローラの外周面に、撥水性樹脂を含む液体を供給する工程とを備えている。

【0014】

上記方法において、第2のローラの幅を、繊維の幅よりも広く、かつフィルムの幅よりも狭く形成することが好ましい。

【0015】

また、繊維及びフィルムを第2のローラとの間で挟む第3のローラをさらに設け、この第3のローラの回転軸を第2のローラの回転軸よりも下流側に配置することが好ましい。

【発明の効果】

【0016】

本発明に係る撥水化材料の製造装置及び製造方法によれば、繊維の撥水化を低コストで行うことが可能となる。

【発明を実施するための最良の形態】

【0017】

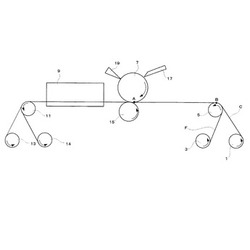

以下、本発明に係る撥水性材料の製造装置の一実施形態について図面を参照しつつ説明する。本実施形態では、特に、固体高分子型燃料電池用のガス拡散層を製造する場合について説明する。図1は本実施形態に係る製造装置の概略構成を示す側面図である。

【0018】

本実施形態に係る撥水性材料の製造装置は、カーボンクロスにPTFEのエマルジョン液(以下、単にPTFE液という)を含浸させて撥水化を行うものである。図1に示すように、この装置は、カーボンクロスが巻き取られた繊維ロール1、PETフィルムが巻き取られたフィルムロール3、及びこれらから繰り出されたカーボンクロスCとPETフィルムFとを一体化して下流に繰り出す繰り出しローラ5(第1のローラ)とを備えている。繰り出しローラ5は、繊維ロール1及びフィルムロール3の上方に配置されており、その下流側には、PTFE液を供給する液供給ローラ7(第2のローラ)、乾燥炉9、中間ローラ11がこの順で配置されている。さらに、中間ローラ11の下流には、撥水化されたカーボンクロスCを巻き取る第1巻き取りローラ13、及びその上流側でPETフィルムFを巻き取る第2巻き取りローラ14が配置されている。

【0019】

繊維ロール1は、フィルムロール3の上流側に配置されており、PETフィルムFはカーボンフィルムCの下面側から繰り出される。そのため、PETフィルムFは、カーボンクロスCの下面に接触するようにして、繰り出しローラ5の上面側に巻き取られ、一体となった状態で下流側に繰り出される。ここで用いられるカーボンクロスCの幅は、PETフィルムFよりも狭くなっており、カーボンクロスCはPETフィルムF上に配置された状態で下流へと搬送される。なお、繰り出しローラ5の幅は、PETフィルムFの幅よりも広くなっている。

【0020】

液供給ローラ7は、その表面がゴムによって形成され、さらにPETフィルムFの幅よりも狭く、かつカーボンクロスCの幅よりも広い幅を有している。そして、その下方には、これと接触するようにやや下流側に配置された挟みローラ15(第3のローラ)が設けられており、これら液供給ローラ7と挟みローラ15の間をカーボンクロスCとPETフィルムFが通過する。挟みローラ15の幅は、PETフィルムFよりも広くなっている。このとき、液供給ローラ7の最下点Aは、繰り出しローラ5の最上点Bよりも下方に位置しており、これによって繰り出しローラ5から繰り出されたカーボンクロスCとPETフィルムFは、斜め下方に向けて搬送され、液供給ローラ7と挟みローラ15との間を通過するようになっている。また、液供給ローラ7の上流側には、PTFE液を供給する液供給装置(液供給手段)17が配置されている。この液供給装置17は、液供給ローラ7の外周面にPTFE液を幅方向に均一に供給する。さらに、液供給ローラ7の下流側には、ローラの外周面に付着したPTFE液を掻き取るためのドクターブレード19が配置されている。なお、ドクターブレード19の代わりに汚れを除去するためのローラを配置することもできる。

液供給ローラ7の下流に配置された乾燥炉9は、公知の乾燥炉であり、PTFE液が含浸されたカーボンクロスCを乾燥させるためのものである。カーボンクロスCは、約130℃で乾燥され、中間ローラ11の上面側を通過した後、その下方に配置された第1巻き取りローラ13で巻き取られる。

【0021】

次に、上記のように構成された装置によるカーボンクロスの撥水化工程について図1から図3を参照しつつ説明する。図2は、液供給ローラとカーボンクロスとの接触点の拡大断面図であり、図3は図2のX−X線断面図である。

【0022】

繊維用ロール1及びフィルムロール3が回転駆動すると、これらからカーボンクロスC及びPETフィルムFが繰り出される。そして、これらは繰り出しローラ5において一体となるように巻き取られ、PETフィルムFがカーボンクロスCを支持した状態で下流に繰り出される。そして、液供給ローラ7と挟みロール15との間を通過する際に、液供給ローラ7からPTFE液が供給される。液供給ローラ7は、カーボンクロスCの搬送方向に回転するため、その回転とともにPTFE液は、下方のカーボンクロスCに向けて流れ落ちる。このとき、PETフィルムF及びカーボンクロスCは、傾斜した状態で液供給ローラ7の下面に接触するため、図2に示すように、カーボンクロスCと液供給ローラ7との接触点の上流側には、PTFE液が留まるようになり、これがPTFE液の液溜まりSになる。さらに、液供給ローラ7の幅は、カーボンクロスCより広く、PETフィルムFよりも狭いため、張力の作用により液供給ローラ7からはみ出したPETフィルムFは、上方に引っ張られる。これによって、図3に示すように、液溜まりSの近傍では、両側に壁が形成され、PTFE液が幅方向に流れ出すのが防止される。

【0023】

こうして、カーボンクロスC上には液溜まりSが形成されてPTFE液が留まるため、このPTFE液がカーボンクロスCに含浸する。なお、カーボンクロスCの下面側に配置されたPETフィルムFは、液不透過性であるため、PTFE液がカーボンクロスCを透過しても下方に流れ落ちることはない。そして、カーボンクロスC及びPETフィルムFは、液供給ローラ7と挟みローラ15との間を通過する際に押圧され、余分なPTFE液がこし取られる。そして、液供給ローラ7上に付着したPTFE液は、ドクターブレード19によって掻き取られ、除去される。その後、乾燥炉9を通過して、乾燥されたカーボンクロスCは中間ローラ11を通過し、PETフィルムFと分離される。そして、カーボンクロスCは第1巻き取りローラ13に巻き取られるとともに、PETフィルムFは第2巻き取りローラ14に巻き取られる。最後に、巻き取られたカーボンクロスCのロールをバッチ式の焼結炉において約350℃で約1時間程度焼成すると、PTFEの撥水性が発現する。

【0024】

以上のように、本実施形態によれば、繰り出しローラ5の最上点Bよりも低い位置に液供給ローラ7の最下点Aが配置されるようにしているため、カーボンクロスCは、斜め下方に傾斜した状態で液供給ローラ7に接触する。そのため、液供給ローラ7から供給されたPTFE液は、液供給ローラ7とカーボンクロスCとの接触点の上流側に液溜まりSを形成して留まる。こうして、カーボンクロスC上には、常時PTFE液が供給されるため、粘度の低いPTFE液であっても十分にカーボンクロスCに含浸する。このように、PTFE液が十分にカーボンクロスCに含浸するものの、使用されるPTFE液は、ディップコートのように液漕にPTFE液を満たすほど必要がないため、使用量を大幅に低減することができる。その結果、製造コストの低減が可能になる。

【0025】

また、挟みローラ15は、液供給ローラ7の下流側に配置されているため、液供給ローラ7の最下点Aの下方に空間を形成することができ、この空間に液溜まりSが形成される。これによって液溜まりSの面積を広げることができ、PTFE液をカーボンクロスCに確実に含浸させることができる。したがって、剥がれた繊維の付着も防止することができる。また、液供給ローラ7の外周面はゴムで形成されているため、たとえ繊維の一部が剥がれたとしても、これらはローラ7に付着し、その後、ドクターブレード19で掻き取られるため、カーボンクロスCに付着するのを防止することができる。

【0026】

以上、本発明の一実施形態について説明したが、本発明はこれに限定されるものではなく、その趣旨を逸脱しない限りにおいて、種々の変更が可能である。例えば、上記実施形態では、液供給ローラ7の下方に挟みローラ15を配置しているが、その代わりに例えば平らな台を配置し、この台と液供給ローラとの間にカーボンクロスを通過させるようにすることもできる。

【0027】

上記実施形態では、カーボンクロスとPETフィルムとを別々のロールから繰り出しているが、予めカーボンクロスとPETフィルムとを重ねて巻き取ったロールを準備し、これを液供給ローラ7に向けて繰り出すこともできる。また、このロールを繰り出しローラとして直接液供給ローラに向けて繰り出すこともできる。

【0028】

上記説明では、カーボンクロスの下面にPETフィルムを配置しているが、カーボンクロスの下面に配置するフィルムは、上記のようにPTFE液が下方に流れ出すのを防止できるようなフィルム、つまり液不透過性のフィルムであれば、特には限定されない。

【0029】

上記実施形態では、液透過性のカーボンクロスにPTFE液を含浸させることで撥水化する方法について説明したが、本発明に係る撥水性材料の製造方法は、これに限定されるものではなく、撥水性樹脂を含む液体を繊維に含浸させる方法全般に関するものである。したがって、対象となる繊維は、カーボンクロスに限定されるものではなく、不織布等の種々の繊維に適用できる。また、繊維以外にも、カーボンペーパー等のカーボン等の導電性繊維からなる紙類に適用することも可能である。また、撥水性樹脂を含む液体も、PTFEに限定されず、フッ素系の樹脂であれば用いることができる。その他、種々の液体、例えば、ジメチルシリコーンオイルやメチルハイドジエンシリコーンオイル等のシリコーン撥水剤を用いることができる。また、そして、本発明は、上述したように、繊維上に凹形の液溜まりを形成するため、粘度の低い撥水樹脂の溶液やエマルジョン液であっても、少量で用いることが可能である。

【実施例】

【0030】

以下、本発明の実施例について説明するが、本発明はこれに限定されるものではない。この実施例では、図1に示す装置を用いることとする。

【0031】

厚さ100μm、幅300mmのPETフィルムと、厚さ250μm、幅200μmのカーボンクロスのロールを準備する。そして、これらをセットした後、10kgの張力が作用するようにし、繰り出しローラ5を介して液供給ローラ7へ繰り出していく。液供給ローラ7の幅は250mmであり、挟みローラ13の幅は350mmとした。また、液供給ローラ7からカーボンクロスに作用する圧力は2kgとなるようにした。ここで用いるPTFE液は、PTFE0.6%、ポリオキシエチレンアルキルエーテル0.004%、水99.35%、界面活性剤0.01%以下という組成とした。また、乾燥炉9は、140℃となるように設定した。

【0032】

上記のようなカーボンクロス及びPETフィルムを約0.5m/sの速度で繰り出したところ、液供給ローラ7とカーボンクロスとの接触点の上流側に液溜まりSが形成されているのが確認された。そして、この液溜まりSにより、PTFE液はカーボンクロスに十分に含浸されていた。

【図面の簡単な説明】

【0033】

【図1】本発明に係る撥水性材料の製造装置の一実施形態の概略構成を示す側面図である。

【図2】液供給ローラとカーボンクロスとの接触点の拡大断面図である。

【図3】図2のX−X線断面図である。

【符号の説明】

【0034】

5 繰り出しローラ(第1のロール)

7 液供給ローラ(第2のローラ)

17 液供給装置(液供給手段)

19 ドクターブレード

【技術分野】

【0001】

本発明は、繊維等の材料に撥水性樹脂を含む液体を塗布することで撥水性材料を製造する製造装置、及び撥水性材料の製造方法に関する。

【背景技術】

【0002】

従来、固体高分子電解質を用いた燃料電池セルに用いられるガス拡散層は、次のような工程で製造されていた。すなわち、まず、カーボンペーパーやカーボンクロスといった導電性並びにガス拡散性の高い基材にPTFE(ポリテトラフル オロエチレン)等のフッ素樹脂のエマルジョン液(以下、PTFE液という)を含浸させたり、ディップコートで形成させることで、撥水処理を行う(例えば、特許文献1)。その後、カーボンブラックとフッ素樹脂からなる層を撥水処理されたカーボンペーパーやカーボンクロス上に形成する。

【0003】

撥水処理を行う方法は、上述した方法以外にも様々な方法が可能であると言われている。しかしながら、多量のPTFE液をカーボンペーパーや繊維に含ませてしまうと、基材の導電性が低下したり、ガス透過性が低下するという問題があり、燃料電池の発電効率低下の原因となってしまう。これを防止するためには、PTFE固形分が数%程度の低粘度のエマルジョン液が用いられる。そして、大量生産の観点からは、フレキシビリティを有するカーボンクロスやカーボンペーパーに低粘度液の塗布・形成が可能なディップコートをする方法が一般的である。

【特許文献1】特開2005−327609号公報( 段落「0025」)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ディップコートによる撥水処理では、液漕に多量のPTFE液を溜めておく必要があるため、PTFE液にかかるコストが高いという問題がある。また、カーボンクロスをはじめとする繊維は、その一部がはがれることがあるため、液漕内のPTFE液がはがれた繊維によって汚れるという問題がある。特に、燃料電池で用いるカーボンクロスは繊維自体が剥がれやすいため、ディップコートによって長時間の撥水処理を行うと、液漕内に溜まった浮遊繊維がカーボンクロスの表面にPTFE液とともに付着するという問題が発生する。これら浮遊繊維は燃料電池のセル組み立て時に、固体高分子電解質を突き破る原因にもなり、欠陥の発生につながると考えられる。

【0005】

以上のように、ディップコートによって繊維を撥水化する際の問題は、燃料電池に用いられる繊維材料のみならず、一般的な繊維材料の撥水化においても生ずる問題である。

【0006】

本発明は、上記問題を解決するためになされたものであり、繊維等の材料の撥水化を低コストで行うことができる撥水性材料の製造装置及び撥水性材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る撥水性材料の製造装置は、上記問題を解決するためになされたものであり、軸線が略水平に配置された第1のローラと、前記第1のローラの最上点よりも低い位置に最下点を有し、前記第1のローラと所定距離だけ離れた位置に平行に配置された第2のローラと、前記第2のローラの外周面に撥水性樹脂を含む液体を供給する液供給手段とを備え、繊維が液不透過性のフィルムによって支持された状態で、前記第1のローラから第2のローラに向けて繰り出され、前記フィルムの下面が前記第1のローラに当接するとともに、前記繊維の上面が前記第2のローラに当接した状態で両者が搬送される。

【0008】

上記構成によれば、第1のローラの最上点よりも低い位置に第2のローラの最下点が配置されるようにしているため、搬送される繊維は、斜め下方に傾斜した状態で第2のローラに接触する。そのため、第2のローラから供給された撥水性樹脂を含む液体は、第2のローラと繊維との接触点の上流側に液溜まりを形成して留まる。こうして、繊維上には、常時液溜まりが形成されるため、粘度の低い撥水性樹脂を含む液体であっても十分に繊維に含浸する。このように、液体が十分に繊維に含浸するものの、ディップコートのように液漕を満たすのに比べ、使用される液体の量を大幅に低減することができる。その結果、製造コストの低減が可能になる。なお、本発明でいう撥水性樹脂を含む液体とは、撥水性樹脂が溶媒に溶解した溶液のほか、エマルジョン液も含むものとする。また、撥水性樹脂を含む液体は、第2のローラの外周面の上流側に供給することができる。

【0009】

上記装置においては、第2のローラの幅を、繊維の幅よりも広く、かつフィルムの幅よりも狭く形成することが好ましい。繊維及びフィルムは張力を持って搬送されるため、上記のように構成すると、第2のローラの両側からはみ出したフィルムは上方に折れ曲がる。そのため、ローラの両側に壁ができ、液溜まりに溜まった液体が両側から流れ出すのを確実に防止することができる。その結果、液体の液溜まりを確実に形成することができ、液体を繊維に対して含浸させることができる。

【0010】

また、上記装置において、繊維及びフィルムを第2のローラとの間で挟む第3のローラをさらに設け、この第3のローラの回転軸を第2のローラの回転軸よりも下流側に配置することが好ましい。このようにすると、繊維に含浸した余分な液体を第2及び第3のローラでこし取ることができる。

【0011】

また、第2のローラの外周面を、粘着性のある材料で構成することが好ましい。この構成によれば、例えば、繊維から剥がれた一部の繊維を第2のローラに付着させることができる。そのため、剥がれた浮遊繊維が、繊維自身に再度付着するのを防止することができる。なお、上記繊維には巻取り可能としたカーボンペーパー等、導電性を有する紙類も含まれ、上述したような効果を得ることができる。

【0012】

また、第2のローラの外周面に接触し、ロール表面の清掃を行う清掃用ブレードをさらに設けることが好ましい。これにより、第2のロールの表面を綺麗な状態に維持することができる。

【0013】

また、本発明は、繊維に撥水性樹脂を含む液体を塗布する方法であって、上記問題を解決するためになされたものであり、軸線が略水平に配置された第1のローラ、及び前記第1のローラの最上点よりも低い位置に最下点を有し前記第1のローラから所定距離だけ離れて平行に配置された第2のローラを準備する工程と、前記繊維を当該繊維よりも幅の広いガス不透過性のフィルムによって支持した状態で、前記フィルムの下面を第1のローラに当接させつつ前記第2のローラに向けて搬送し、当該第2のローラに前記繊維の上面を当接させつつ、前記繊維及びフィルムを下流へ向けて搬送する工程と、前記第2のローラの外周面に、撥水性樹脂を含む液体を供給する工程とを備えている。

【0014】

上記方法において、第2のローラの幅を、繊維の幅よりも広く、かつフィルムの幅よりも狭く形成することが好ましい。

【0015】

また、繊維及びフィルムを第2のローラとの間で挟む第3のローラをさらに設け、この第3のローラの回転軸を第2のローラの回転軸よりも下流側に配置することが好ましい。

【発明の効果】

【0016】

本発明に係る撥水化材料の製造装置及び製造方法によれば、繊維の撥水化を低コストで行うことが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係る撥水性材料の製造装置の一実施形態について図面を参照しつつ説明する。本実施形態では、特に、固体高分子型燃料電池用のガス拡散層を製造する場合について説明する。図1は本実施形態に係る製造装置の概略構成を示す側面図である。

【0018】

本実施形態に係る撥水性材料の製造装置は、カーボンクロスにPTFEのエマルジョン液(以下、単にPTFE液という)を含浸させて撥水化を行うものである。図1に示すように、この装置は、カーボンクロスが巻き取られた繊維ロール1、PETフィルムが巻き取られたフィルムロール3、及びこれらから繰り出されたカーボンクロスCとPETフィルムFとを一体化して下流に繰り出す繰り出しローラ5(第1のローラ)とを備えている。繰り出しローラ5は、繊維ロール1及びフィルムロール3の上方に配置されており、その下流側には、PTFE液を供給する液供給ローラ7(第2のローラ)、乾燥炉9、中間ローラ11がこの順で配置されている。さらに、中間ローラ11の下流には、撥水化されたカーボンクロスCを巻き取る第1巻き取りローラ13、及びその上流側でPETフィルムFを巻き取る第2巻き取りローラ14が配置されている。

【0019】

繊維ロール1は、フィルムロール3の上流側に配置されており、PETフィルムFはカーボンフィルムCの下面側から繰り出される。そのため、PETフィルムFは、カーボンクロスCの下面に接触するようにして、繰り出しローラ5の上面側に巻き取られ、一体となった状態で下流側に繰り出される。ここで用いられるカーボンクロスCの幅は、PETフィルムFよりも狭くなっており、カーボンクロスCはPETフィルムF上に配置された状態で下流へと搬送される。なお、繰り出しローラ5の幅は、PETフィルムFの幅よりも広くなっている。

【0020】

液供給ローラ7は、その表面がゴムによって形成され、さらにPETフィルムFの幅よりも狭く、かつカーボンクロスCの幅よりも広い幅を有している。そして、その下方には、これと接触するようにやや下流側に配置された挟みローラ15(第3のローラ)が設けられており、これら液供給ローラ7と挟みローラ15の間をカーボンクロスCとPETフィルムFが通過する。挟みローラ15の幅は、PETフィルムFよりも広くなっている。このとき、液供給ローラ7の最下点Aは、繰り出しローラ5の最上点Bよりも下方に位置しており、これによって繰り出しローラ5から繰り出されたカーボンクロスCとPETフィルムFは、斜め下方に向けて搬送され、液供給ローラ7と挟みローラ15との間を通過するようになっている。また、液供給ローラ7の上流側には、PTFE液を供給する液供給装置(液供給手段)17が配置されている。この液供給装置17は、液供給ローラ7の外周面にPTFE液を幅方向に均一に供給する。さらに、液供給ローラ7の下流側には、ローラの外周面に付着したPTFE液を掻き取るためのドクターブレード19が配置されている。なお、ドクターブレード19の代わりに汚れを除去するためのローラを配置することもできる。

液供給ローラ7の下流に配置された乾燥炉9は、公知の乾燥炉であり、PTFE液が含浸されたカーボンクロスCを乾燥させるためのものである。カーボンクロスCは、約130℃で乾燥され、中間ローラ11の上面側を通過した後、その下方に配置された第1巻き取りローラ13で巻き取られる。

【0021】

次に、上記のように構成された装置によるカーボンクロスの撥水化工程について図1から図3を参照しつつ説明する。図2は、液供給ローラとカーボンクロスとの接触点の拡大断面図であり、図3は図2のX−X線断面図である。

【0022】

繊維用ロール1及びフィルムロール3が回転駆動すると、これらからカーボンクロスC及びPETフィルムFが繰り出される。そして、これらは繰り出しローラ5において一体となるように巻き取られ、PETフィルムFがカーボンクロスCを支持した状態で下流に繰り出される。そして、液供給ローラ7と挟みロール15との間を通過する際に、液供給ローラ7からPTFE液が供給される。液供給ローラ7は、カーボンクロスCの搬送方向に回転するため、その回転とともにPTFE液は、下方のカーボンクロスCに向けて流れ落ちる。このとき、PETフィルムF及びカーボンクロスCは、傾斜した状態で液供給ローラ7の下面に接触するため、図2に示すように、カーボンクロスCと液供給ローラ7との接触点の上流側には、PTFE液が留まるようになり、これがPTFE液の液溜まりSになる。さらに、液供給ローラ7の幅は、カーボンクロスCより広く、PETフィルムFよりも狭いため、張力の作用により液供給ローラ7からはみ出したPETフィルムFは、上方に引っ張られる。これによって、図3に示すように、液溜まりSの近傍では、両側に壁が形成され、PTFE液が幅方向に流れ出すのが防止される。

【0023】

こうして、カーボンクロスC上には液溜まりSが形成されてPTFE液が留まるため、このPTFE液がカーボンクロスCに含浸する。なお、カーボンクロスCの下面側に配置されたPETフィルムFは、液不透過性であるため、PTFE液がカーボンクロスCを透過しても下方に流れ落ちることはない。そして、カーボンクロスC及びPETフィルムFは、液供給ローラ7と挟みローラ15との間を通過する際に押圧され、余分なPTFE液がこし取られる。そして、液供給ローラ7上に付着したPTFE液は、ドクターブレード19によって掻き取られ、除去される。その後、乾燥炉9を通過して、乾燥されたカーボンクロスCは中間ローラ11を通過し、PETフィルムFと分離される。そして、カーボンクロスCは第1巻き取りローラ13に巻き取られるとともに、PETフィルムFは第2巻き取りローラ14に巻き取られる。最後に、巻き取られたカーボンクロスCのロールをバッチ式の焼結炉において約350℃で約1時間程度焼成すると、PTFEの撥水性が発現する。

【0024】

以上のように、本実施形態によれば、繰り出しローラ5の最上点Bよりも低い位置に液供給ローラ7の最下点Aが配置されるようにしているため、カーボンクロスCは、斜め下方に傾斜した状態で液供給ローラ7に接触する。そのため、液供給ローラ7から供給されたPTFE液は、液供給ローラ7とカーボンクロスCとの接触点の上流側に液溜まりSを形成して留まる。こうして、カーボンクロスC上には、常時PTFE液が供給されるため、粘度の低いPTFE液であっても十分にカーボンクロスCに含浸する。このように、PTFE液が十分にカーボンクロスCに含浸するものの、使用されるPTFE液は、ディップコートのように液漕にPTFE液を満たすほど必要がないため、使用量を大幅に低減することができる。その結果、製造コストの低減が可能になる。

【0025】

また、挟みローラ15は、液供給ローラ7の下流側に配置されているため、液供給ローラ7の最下点Aの下方に空間を形成することができ、この空間に液溜まりSが形成される。これによって液溜まりSの面積を広げることができ、PTFE液をカーボンクロスCに確実に含浸させることができる。したがって、剥がれた繊維の付着も防止することができる。また、液供給ローラ7の外周面はゴムで形成されているため、たとえ繊維の一部が剥がれたとしても、これらはローラ7に付着し、その後、ドクターブレード19で掻き取られるため、カーボンクロスCに付着するのを防止することができる。

【0026】

以上、本発明の一実施形態について説明したが、本発明はこれに限定されるものではなく、その趣旨を逸脱しない限りにおいて、種々の変更が可能である。例えば、上記実施形態では、液供給ローラ7の下方に挟みローラ15を配置しているが、その代わりに例えば平らな台を配置し、この台と液供給ローラとの間にカーボンクロスを通過させるようにすることもできる。

【0027】

上記実施形態では、カーボンクロスとPETフィルムとを別々のロールから繰り出しているが、予めカーボンクロスとPETフィルムとを重ねて巻き取ったロールを準備し、これを液供給ローラ7に向けて繰り出すこともできる。また、このロールを繰り出しローラとして直接液供給ローラに向けて繰り出すこともできる。

【0028】

上記説明では、カーボンクロスの下面にPETフィルムを配置しているが、カーボンクロスの下面に配置するフィルムは、上記のようにPTFE液が下方に流れ出すのを防止できるようなフィルム、つまり液不透過性のフィルムであれば、特には限定されない。

【0029】

上記実施形態では、液透過性のカーボンクロスにPTFE液を含浸させることで撥水化する方法について説明したが、本発明に係る撥水性材料の製造方法は、これに限定されるものではなく、撥水性樹脂を含む液体を繊維に含浸させる方法全般に関するものである。したがって、対象となる繊維は、カーボンクロスに限定されるものではなく、不織布等の種々の繊維に適用できる。また、繊維以外にも、カーボンペーパー等のカーボン等の導電性繊維からなる紙類に適用することも可能である。また、撥水性樹脂を含む液体も、PTFEに限定されず、フッ素系の樹脂であれば用いることができる。その他、種々の液体、例えば、ジメチルシリコーンオイルやメチルハイドジエンシリコーンオイル等のシリコーン撥水剤を用いることができる。また、そして、本発明は、上述したように、繊維上に凹形の液溜まりを形成するため、粘度の低い撥水樹脂の溶液やエマルジョン液であっても、少量で用いることが可能である。

【実施例】

【0030】

以下、本発明の実施例について説明するが、本発明はこれに限定されるものではない。この実施例では、図1に示す装置を用いることとする。

【0031】

厚さ100μm、幅300mmのPETフィルムと、厚さ250μm、幅200μmのカーボンクロスのロールを準備する。そして、これらをセットした後、10kgの張力が作用するようにし、繰り出しローラ5を介して液供給ローラ7へ繰り出していく。液供給ローラ7の幅は250mmであり、挟みローラ13の幅は350mmとした。また、液供給ローラ7からカーボンクロスに作用する圧力は2kgとなるようにした。ここで用いるPTFE液は、PTFE0.6%、ポリオキシエチレンアルキルエーテル0.004%、水99.35%、界面活性剤0.01%以下という組成とした。また、乾燥炉9は、140℃となるように設定した。

【0032】

上記のようなカーボンクロス及びPETフィルムを約0.5m/sの速度で繰り出したところ、液供給ローラ7とカーボンクロスとの接触点の上流側に液溜まりSが形成されているのが確認された。そして、この液溜まりSにより、PTFE液はカーボンクロスに十分に含浸されていた。

【図面の簡単な説明】

【0033】

【図1】本発明に係る撥水性材料の製造装置の一実施形態の概略構成を示す側面図である。

【図2】液供給ローラとカーボンクロスとの接触点の拡大断面図である。

【図3】図2のX−X線断面図である。

【符号の説明】

【0034】

5 繰り出しローラ(第1のロール)

7 液供給ローラ(第2のローラ)

17 液供給装置(液供給手段)

19 ドクターブレード

【特許請求の範囲】

【請求項1】

軸線が略水平に配置された第1のローラと、

前記第1のローラの最上点よりも低い位置に最下点を有し、前記第1のローラと所定距離だけ離れた位置に平行に配置された第2のローラと、

前記第2のローラの外周面に撥水性樹脂を含む液体を供給する液供給手段とを備え、

繊維が液不透過性のフィルムによって支持された状態で、前記第1のローラから前記第2のローラに向けて繰り出され、

前記フィルムの下面が前記第1のローラに当接するとともに、前記繊維の上面が前記第2のローラに当接した状態で両者が搬送される、撥水性材料の製造装置。

【請求項2】

前記第2のローラの幅は、前記繊維の幅よりも広く、かつ前記フィルムの幅よりも狭く形成されている、請求項1に記載の撥水性材料の製造装置。

【請求項3】

前記繊維及びフィルムを前記第2のローラとの間で挟む第3のローラをさらに備え、当該第3のローラの回転軸は前記第2のローラの回転軸よりも下流側に配置されている、請求項1または2に記載の撥水性材料の製造装置。

【請求項4】

前記第2のローラの外周面は、粘着性のある材料で構成されている、請求項1から3のいずれかに記載の撥水性材料の製造装置。

【請求項5】

前記第2のローラの外周面に接触し、ローラ表面の清掃を行う清掃用ブレードをさらに備えている、請求項1から4のいずれかに記載の撥水性材料の製造装置。

【請求項6】

繊維に撥水性樹脂を含む液体を塗布する方法であって、

軸線が略水平に配置された第1のローラ、及び前記第1のローラの最上点よりも低い位置に最下点を有し前記第1のローラから所定距離だけ離れて平行に配置された第2のローラを準備する工程と、

前記繊維を当該繊維よりも幅の広いガス不透過性のフィルムによって支持した状態で、前記フィルムの下面を第1のローラに当接させつつ前記第2のローラに向けて搬送し、当該第2のローラに前記繊維の上面を当接させつつ、前記繊維及びフィルムを下流へ向けて搬送する工程と、

前記第2のローラの外周面に、撥水性樹脂を含む液体を供給する工程と

を備えている、撥水性材料の製造方法。

【請求項7】

前記第2のローラの幅は、前記繊維の幅よりも広く、かつ前記フィルムの幅よりも狭く形成されている、請求項6に記載の撥水性材料の製造方法。

【請求項8】

前記繊維及びフィルムを前記第2のローラとの間で挟む第3のローラをさらに備え、当該第3のローラの回転軸は前記第2のローラの回転軸よりも下流側に配置されている、請求項6または7に記載の撥水性材料の製造方法。

【請求項1】

軸線が略水平に配置された第1のローラと、

前記第1のローラの最上点よりも低い位置に最下点を有し、前記第1のローラと所定距離だけ離れた位置に平行に配置された第2のローラと、

前記第2のローラの外周面に撥水性樹脂を含む液体を供給する液供給手段とを備え、

繊維が液不透過性のフィルムによって支持された状態で、前記第1のローラから前記第2のローラに向けて繰り出され、

前記フィルムの下面が前記第1のローラに当接するとともに、前記繊維の上面が前記第2のローラに当接した状態で両者が搬送される、撥水性材料の製造装置。

【請求項2】

前記第2のローラの幅は、前記繊維の幅よりも広く、かつ前記フィルムの幅よりも狭く形成されている、請求項1に記載の撥水性材料の製造装置。

【請求項3】

前記繊維及びフィルムを前記第2のローラとの間で挟む第3のローラをさらに備え、当該第3のローラの回転軸は前記第2のローラの回転軸よりも下流側に配置されている、請求項1または2に記載の撥水性材料の製造装置。

【請求項4】

前記第2のローラの外周面は、粘着性のある材料で構成されている、請求項1から3のいずれかに記載の撥水性材料の製造装置。

【請求項5】

前記第2のローラの外周面に接触し、ローラ表面の清掃を行う清掃用ブレードをさらに備えている、請求項1から4のいずれかに記載の撥水性材料の製造装置。

【請求項6】

繊維に撥水性樹脂を含む液体を塗布する方法であって、

軸線が略水平に配置された第1のローラ、及び前記第1のローラの最上点よりも低い位置に最下点を有し前記第1のローラから所定距離だけ離れて平行に配置された第2のローラを準備する工程と、

前記繊維を当該繊維よりも幅の広いガス不透過性のフィルムによって支持した状態で、前記フィルムの下面を第1のローラに当接させつつ前記第2のローラに向けて搬送し、当該第2のローラに前記繊維の上面を当接させつつ、前記繊維及びフィルムを下流へ向けて搬送する工程と、

前記第2のローラの外周面に、撥水性樹脂を含む液体を供給する工程と

を備えている、撥水性材料の製造方法。

【請求項7】

前記第2のローラの幅は、前記繊維の幅よりも広く、かつ前記フィルムの幅よりも狭く形成されている、請求項6に記載の撥水性材料の製造方法。

【請求項8】

前記繊維及びフィルムを前記第2のローラとの間で挟む第3のローラをさらに備え、当該第3のローラの回転軸は前記第2のローラの回転軸よりも下流側に配置されている、請求項6または7に記載の撥水性材料の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−222757(P2007−222757A)

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願番号】特願2006−45801(P2006−45801)

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]