撥水性無機粉体又は撥水性樹脂ビーズの製造方法

【課題】 無機粉体や樹脂ビーズを撥水性処理する際に、シリコーンオイルの分散媒として有機溶媒を使用せず、また、特に多孔質の無機粉体等に対し効果的に撥水性を付与する方法を提供する。

【解決手段】 無機粉体等にシリコーンオイル等のシリコン系化合物の水系エマルションを添加し、乾燥状態で混合・撹拌しながらこの粉体等を表面処理する第1工程と、処理された無機粉体等を加熱してこのシリコン系化合物を粉体表面に焼き付け、かつ、エマルションの水系媒体を分離する第2工程とを実施することにより撥水性無機粉体等を製造する。シリコン系化合物の水系エマルションとしては、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションを使用することが好ましい。

【解決手段】 無機粉体等にシリコーンオイル等のシリコン系化合物の水系エマルションを添加し、乾燥状態で混合・撹拌しながらこの粉体等を表面処理する第1工程と、処理された無機粉体等を加熱してこのシリコン系化合物を粉体表面に焼き付け、かつ、エマルションの水系媒体を分離する第2工程とを実施することにより撥水性無機粉体等を製造する。シリコン系化合物の水系エマルションとしては、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションを使用することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水性無機粉体又は撥水性樹脂ビーズの製造方法に関し、より詳しくは、基材となる無機粉体等をシリコン系化合物により処理する撥水性無機粉体又は撥水性樹脂ビーズの製造方法に関する。

【背景技術】

【0002】

従来から、シリカゲル粒子、アルミナ粒子、酸化チタン粒子、窒化チタン粒子、炭酸カルシウム粒子、タルク粒子、ヒドロキシアパタイト粒子等の無機微小粒子(以下、「無機粉体」ということがある。)は、化粧料、樹脂、塗料、印刷インク、ゴム等に配合するフィラー、顔料、触媒等として好適に使用されている。その場合、マトリクスである化粧料成分や樹脂成分に良好に分散させるため、当該無機粉体に撥水性を付与することが必要である。

【0003】

無機粉体を撥水性処理するためには、多くの方法が知られているが、そのなかでもシリコーンオイル等のシリコン系化合物で処理して撥水性とする方法は最も代表的な方法の一つである(特許文献1〜2、非特許文献1参照。)。

【0004】

これらの方法においては、通常、有機溶媒に溶かしたシリコーンオイルを無機粉体に添加して撹拌・混合し、その後加熱して有機溶媒を除去するとともに、シリコーンオイルの被膜形成・焼き付けを行うものである。

【0005】

しかしながら、この方法は、シリコーンオイルの分散媒(溶媒)として、メタノール、酢酸エチル等の有機溶媒を使用するため、使用する有機溶媒を大気放出することはできず、無機粉体へのシリコーンオイル被覆後に回収する工程が必要となる。また、本発明者らが検討したところによると、無機粉体の比表面積、細孔容積が小さい場合には、比較的少量のシリコーンオイルで撥水性が得られるが、無機粉体がより多孔質となり、比表面積、細孔容積が大きくなるに従い、処理にムラが生じてしまい、その結果、多量のシリコーンオイルを添加しないと撥水性が得られないといった問題点があることを見いだした。

【0006】

また、無機粉体にアミノ変性シリコーンオイルを溶媒なしに添加し、雷かい機等のずり剪断式低速混練機により、粉体表面に力づくでシリコーンオイルを練り込み、さらにハンマーミル等で粉砕する方法も開示されている(特許文献4参照。)。しかしながら、剪断力の印加により、必然的に処理粉体はすりつぶされて形状が変わってしまうので、粒子の形状を保持したまま表面処理することは出来ず、一般的に適用できる方法ではない。

【0007】

【特許文献1】特開平10−245546(〔0002〕)

【特許文献2】特開2003−183027(特許請求の範囲(請求項1)、〔0054〕、〔0011〕〔実施例1〕)

【特許文献3】特開平5−339518(特許請求の範囲(請求項1〜3)、〔0008〕、〔実施例1〕)

【特許文献4】特開2004−182729(特許請求の範囲(請求項1〜5)、〔0008〕、〔0022〕〔実施例1〕〜〔実施例2〕)

【非特許文献1】伊藤邦雄編著、「シリコーンハンドブック」、日刊工業新聞社、1990年、p156〜157)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、無機粉体を撥水性処理する際に、シリコーンオイルの分散媒として有機溶媒を使用せず、また、特に多孔質の無機粉体に対し効果的に撥水性を付与する方法を提供することである。

【0009】

本発明者らは、かかる観点から鋭意検討したところ、無機粉体を撥水性処理する場合、通常は使用されていないシリコーンオイルの水系エマルションにより、意外なことに、より十分撥水性が付与できること、しかも、特に多孔質の無機粉体の場合、有機溶媒に溶解させたシリコーンオイルを使用するより、ずっと少量で撥水性処理が行えることを見いだし、本発明を完成した。

【0010】

また、本発明は、後記するように無機粉体だけでなく、同様に樹脂ビーズに対しても適用可能である。以下、無機粉体と樹脂ビーズの両者を指称するときは、「樹脂ビーズ等」という。

【課題を解決するための手段】

【0011】

本発明に従えば、以下の撥水性無機粉体の製造方法が提供される。

〔1〕

無機粉体に当該粉体と親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理する第1工程と、処理された粉体を加熱して当該シリコン系化合物を粉体表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性無機粉体の製造方法。

【0012】

〔2〕

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである〔1〕項に記載の撥水性無機粉体の製造方法。

【0013】

〔3〕

前記無機粉体が、その比表面積が5〜2000m2/g、細孔容積が0.01〜5.0ml/gの多孔質粒子である〔1〕項に記載の撥水性無機粉体の製造方法。

【0014】

〔4〕

前記シリコン系化合物の無機粉体に対する固体基準の質量比(シリコン系化合物質量/無機粉体質量)=1/100〜20/100である〔1〕項に記載の撥水性無機粉体の製造方法。

【0015】

〔5〕

前記第1工程における表面処理を1分〜6時間行う〔1〕項に記載の撥水性無機粉体の製造方法。

【0016】

〔6〕

前記第2工程における加熱処理を50〜250℃で30分〜12時間行う〔1〕項に記載の撥水性無機粉体の製造方法。

【0017】

〔7〕

前記無機粉体が真球状シリカゲルまたは不定形シリカゲルである〔1〕項〜〔6〕項のいずれかに記載の撥水性無機粉体の製造方法。

【0018】

本発明に従えば、また、以下の撥水性樹脂ビーズの製造方法が提供される。

〔8〕

樹脂ビーズに当該ビーズと親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該ビーズを表面処理する第1工程と、処理されたビーズを加熱して当該シリコン系化合物を樹脂ビーズ表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性樹脂ビーズの製造方法。

【0019】

〔9〕

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【0020】

〔10〕

前記シリコン系化合物の樹脂ビーズに対する固体基準の質量比(シリコン系化合物質量/樹脂ビーズ質量)=0.1/100〜20/100である〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【0021】

〔11〕

前記第1工程における表面処理を1分〜6時間行う〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【0022】

〔12〕

前記第2工程における加熱処理を50〜150℃で30分〜12時間行う〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照しながら本発明を詳細に説明する。

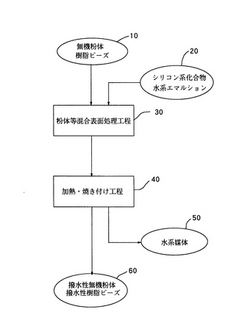

図1は、本発明の撥水性無機粉体等の製造方法を説明するフローシートである。当該方法は、基材となる無機粉体等10に、シリコン系化合物の水系エマルション20を添加して、実質的に乾燥状態で混合・撹拌しながら当該粉体の表面処理を行う第1工程30と、処理した無機粉体等の加熱・焼き付けを行う第2工程40よりなり、第2工程では、また、水系媒体50が分離除去され、撥水性無機粉体等60が得られる。

【0024】

なお、後記するように、本発明は無機粉体と同様にして樹脂ビーズに対しても適用されるものであるが、まず無機粉体について説明し、次に樹脂ビーズについて説明する。

【0025】

(無機粉体)

本発明において撥水性処理の対象となる無機粉体10としては、特に限定するものではないが、例えば以下の化合物の微小粒子が例示される。

シリカ(シリカゲル、ホワイトカーボン、エアロジル、非晶質シリカを含む。)、マイカ、タルク、セリサイト、カオリン、クレー、ベントナイト、活性炭、カーボンブラック等;

【0026】

酸化チタン(アナタース型、ルチル型)、酸化亜鉛、酸化マグネシウム、酸化第一鉄、酸化第二鉄、酸化アルミニウム(アルミナ)、酸化クロム、酸化第一コバルト、四三酸化コバルト、酸化第二コバルト、酸化第一ニッケル、酸化第二ニッケル、酸化タングステン、酸化トリウム、酸化モリブデン、二酸化マンガン、三酸化マンガン、酸化ウラン、酸化トリウム、酸化バリウム、酸化イットリウム、酸化ジルコニウム、酸化第一銅、酸化第二銅、酸化第一スズ、酸化第二スズ、一酸化鉛、四三酸化鉛、二酸化鉛、三酸化アンチモン、五酸化アンチモン、酸化ニオブ、酸化ルテニウム、チタン酸バリウム、酸化銀、酸化ゲルマニウム等の酸化物;

【0027】

水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、水酸化チタン、水酸化クロム等の水酸化物;

塩化アルミニウム、塩化チタン、塩化ジルコニウム、フッ化カルシウム等のハロゲン化物;

【0028】

硫酸バリウム、硫酸マグネシウム、硫酸カルシウム、硫酸アルミニウム、硫酸チタニウム、硫酸ストロンチウム、硫化亜鉛、硫化カドミウム、硫化アンチモン、硫化カルシウム、硫化銀、硫化ゲルマニウム、硫化コバルト、硫化スズ、硫化鉛、硫化ニッケル、硫化マンガン、硫化亜鉛等の硫酸塩や硫化物;

【0029】

リン酸カルシウム、ヒドロキシアパタイト、ゼオライト、リン酸アルミニウム;窒化ケイ素、窒化ホウ素、窒化マグネシウム、窒化チタン、窒化アルミニウム、窒化鉄、窒化バナジウム、窒化ジルコニウム、窒化タンタル、窒化ケイ素、ケイ化モリブデン、ケイ酸バリウム、ケイ酸マグネシウム、ケイ酸ストロンチウム等の窒化物、ケイ酸アルミニウム等の窒化物、ケイ素化合物やケイ酸塩;及び

【0030】

炭酸カルシウム、炭酸マグネシウム、炭化ケイ素、炭化チタン、炭化タンタル、炭化ジルコニウム、炭化タングステン、炭化モリブデン、炭化ハフニウム、炭化クロム、炭化バナジウム、炭化ホウ素、炭化ウラン、炭化ベリリウム等の炭化物等の微粒子が挙げられる。

【0031】

また、金、銀、パラジウム、ロジウム、イリジウム、レニウム、ルテニウム、オスミウム等;

ニッケル、銅、亜鉛、スズ、コバルト、鉄、アルミニウム、モリブデン、マンガン、タングステン、ガリウム、インジウム、テクネチウム、チタン、ジルコニウム、セリウム、タンタル、ニオブ、ハフニウム等;及び

【0032】

アルミニウム−マグネシウム合金、鉄−炭素合金、鉄−銅合金、鉄−ニッケル−クロム合金、銀−金合金、パラジウム−金合金、銀−パラジウム合金、銅−ニッケル合金、ニッケル−コバルト合金、ニッケル−マグネシウム合金、スズ−鉛合金等これらの合金等の微小粒子であってもよい。

【0033】

これらの無機粉体の粒径は、特に規定するものではないが、通常、0.01〜1000μm、好ましくは0.1〜100μm、さらに好ましくは1〜50μm程度である。

【0034】

上記無機粉体において、好ましくは、これらが多孔質粒子であるもの、または多孔質化されているものである。当該多孔質粒子としては、その比表面積が好ましくは5〜2000m2/g、より好ましくは10〜800m2/gのものである。また、細孔容積が好ましくは0.01〜5.0ml/g、より好ましくは0.01〜2.0ml/gの多孔質粒子である。なお、比表面積はBET法、細孔容積は水銀圧入法等で測定したものである。

また、無機粉体の形状は特に限定するものでなく、球状、真球状、楕円球状、不定形、破砕形状、円筒状、ペレット状、四角状、針状、円柱状、破砕状等いずれであってもよい。

【0035】

(シリコン系化合物)

本発明において使用するシリコン系化合物とは、無機微小粒子の表面に接触、付着、吸着等してその表面を被覆し、つぎの加熱工程により、当該無機粉体の表面に焼き付けられ、固定化されて、安定して撥水性を付与しうる当該粉体と親和性が高いものであれば特に限定するものではないが、例えば式(1)で表されるいわゆるシリコーンオイル(またはポリシロキサンとも称される。)が好ましい。以下、シリコン系化合物としてシリコーンオイルを使用する場合を例として述べる。

【0036】

【化1】

【0037】

(式において、R1、R2、R3、R4は、それぞれ独立して、水素、炭素数1〜30のアルキル基、エポキシ基、アミノ基、カルボキシル基、アルコキシル基、フェニル基、ポリオキシアルキレン基、ポリエーテル基、メルカプト基及びアリール基から選択され、また、mは1以上450以下の整数、nは0または1以上450以下の整数を表す。)

なお、式において、R1、R2が置換基であるものを側鎖型、R3、R4が置換基であるものを末端型といい、R3、R4がのいずれかが置換基であるものを片末端型、R3、R4の両者が置換基であるものを両末端型という。

【0038】

式(1)で表示されるシリコーンオイルを例示すれば、典型的には、例えばメチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルである。

【0039】

(ストレートシリコーンオイル)

すなわち、式(1)において、R1、R2、R3、R4が、水素、アルキル基、またはフェニル基であるもの(いわゆるストレートシリコーンオイル)としては、メチルハイドロジェンシリコーンオイル(R1=H、R2、R3、R4=CH3)、ジメチルシリコーンオイル(R1、R2、R3、R4=CH3)、ジエチルシリコーンオイル(R1、R2=C2H5、R3、R4=CH3)、ジイソプロピルシリコーンオイル(R1、R2=C3H7、R3、R4=CH3)、ジブチルシリコーンオイル(R1、R2=C4H9、R3、R4=CH3)、ジアミルシリコーンオイル(R1、R2=C5H11、R3、R4=CH3)、ジヘキシルシリコーンオイル(R1、R2=C6H13、R3、R4=CH3)、ジラウリルシリコーンオイル(R1、R2=C11H23、R3、R4=CH3)、ジステアリルシリコーンオイル(R1、R2=C17H35、R3、R4=CH3);

【0040】

メチルフェニルシリコーンオイル(R1=φ(φはフェニル基を示す。以下同じ。)R2、R3、R4=CH3)、ジフェニルシリコーンオイル(R1、R2=φ、R3、R4=CH3)、エチルフェニルシリコーンオイル(R1=φ、R2=C2H5、R3、R4=CH3)、イソプロピルフェニルシリコーンオイル(R1=φ、R2=C3H7、R3、R4=CH3)、ブチルフェニルシリコーンオイル(R1=φ、R2=C4H9、R3、R4=CH3)、アミルフェニルシリコーンオイル(R1=φ、R2=C5H11、R3、R4=CH3)、ヘキシルフェニルシリコーンオイル(R1=φ、R2=C6H13、R3、R4=CH3)、ラウリルフェニルシリコーンオイル(R1=φ、R2=C11H23、R3、R4=CH3)、ステアリルフェニルシリコーンオイル(R1=φ、R2=C17H35、R3、R4=CH3)等が挙げられる。

【0041】

(変性シリコーンオイル)

また、いわゆる変性(反応性)シリコーンオイルとしては、R1、R2、R3、R4の少なくとも一つとして、グリシジル基、グリシドキシエチルグリシドキシプロピル等のエポキシ基;アミノ基、メチルアミノ基、ジメチルアミノ基、イソプロピルアミノ基、アニリノ基、トルイジノ基、キシリジノ基等のアミノ基;カルボキシル基(カルボン酸基(−COOH)ともいう。)、メトキシカルボニル基、エトキシカルボニル基、イソプロポキシカルボニル基、アセトキシ基、ベンゾキシロキシ基等のカルボキシル基;メトキシ基、エトキシ基、イソプロポキシ基、ブトキシ基、フェノキシ基等のアルコキシル基;ポリオキシアルキレン基、メルカプト基及びアリール基(ただしフェニル基を除く。)、ビニル基、イソプロペニル基、アリル基等のアルケニル基;アクリロイル基、メタクリロイル基、メタクリロキシプロピル等のアシール基、ポリエーテル基が導入されたものである。

【0042】

(乾燥状態における粉体の混合・処理工程/第1処理工程)

本発明においては、これらのシリコーンオイルは、水系エマルションの形態で、無機粉体に添加され実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理する第1工程30が行われる。

【0043】

これらシリコーンオイルの水系エマルションは、上記したシリコーンオイルを適当な界面活性剤とともに水系媒体中で強く撹拌して当該シリコーンオイルを水系媒体中で微小液滴として分散せしめ、いわゆるO/W型エマルションとして使用してもよいが、エマルションタイプとして市販されている以下のものを適宜選択使用することもできる。なお、当然のことながら、基材である無機粉体は、水系媒体に接触して処理されるのであるから、当該水系媒体に対し溶解性を有するものは好ましくない。ここで水系媒体とは、水を主体とする溶媒を意味し、純粋の水の外に、少量の水以外の有機性溶媒等を含有していてもよいことを意味する。

【0044】

(水系エマルション)

いわゆるストレートシリコーンオイルの水系エマルションとしては、PolonMR、PolonMWS、PolonMK−206(以上メチルハイドロジェンシリコーンオイル)、PolonMF−7、PolonMF−17、PolonMF−32、KM722A、KM740、KM742、KM782、KM785、KM786、KM787、KM788、KM797、KM860A、KM862、KM905,KM9705(以上ジメチルシリコーンオイルエマルション)、KM871P(メチルフェニルシリコーンオイルエマルション)、(以上、信越化学工業社製)、LE−45、LE−46,LE−48、LE−460、LE−463、LE−3430、FZ−4110、FZ−4116、FZ−4112、FZ−4129、FZ−4138、FZ−4157、FZ−4158、FZ−4170、FZ−4174、FZ−4185、FZ−4188(以上ジメチルシリコーンオイルエマルション)(以上、日本ユニカー社製)、BY22−007、BY22−080、BY22−029、BY22−050A、BY22−019、BY22−020、BY22−034、BY22−055、BY22−067(以上ジメチルシリコーンオイルエマルション、東レ・ダウコーンニング・シリコーン社製)、TSM630、TSM631、TSM6341、TSM6343、YMR7212(以上ジメチルシリコーンオイルエマルション、GE東芝シリコーン社製)が挙げられる。

【0045】

また、変性シリコーンオイルの水系エマルションとしては、PolonMF−18、PolonMF−24、ソフナーシル−10(以上エポキシ変性シリコーンオイルエマルション)、PolonMF−14、PolonMF−14D、PolonMF−14EC、PolonMF−29、PolonMF−39、PolonMF−44、PolonMF−52、KM907、X−52−2265(以上アミノ変性シリコーンオイルエマルション)(以上、信越化学工業社製)、LE−9300、FZ−315、FZ−4602(以上エポキシ変性シリコーンオイルエマルション)、FZ−4632、FZ−4635、FZ−4640、FZ−4645、FZ−4658、FZ−4671、FZ−4678、(以上アミノ変性シリコーンオイルエマルション)、FZ−4633、FZ−4638(カルボキシル変性シリコーンオイルエマルション)、FZ−2105(ポリエーテル変性シリコーンオイル)(以上、日本ユニカー社製)、SM8704C/SM8904(アミノ変性シリコーンオイルエマルション)、HMW2220(ジビニル変性シリコーンオイルエマルション)(以上、東レ・ダウコーンニング・シリコーン社製)、TEX153(アミノ変性シリコーンオイルエマルション)、XS65−B8865(エポキシ変性シリコーンオイルエマルション)、XA69−B5476(アミノポリエーテル変性シリコーンオイルエマルション)(以上、GE東芝シリコーン社製)等が挙げられる。

【0046】

(粉体混合装置)

第1工程を実施するための装置としては、無機粉体を収容し、これを効率よく撹拌しながら、シリコーンオイルのごときシリコン系化合物の水系エマルションを供給し、当該粉体を混合・撹拌しながら、その表面処理を実施することが出来る装置であれば、特に限定するものではなく、無機粉体を収容する静置型またはそれ自体回転する容器及び/又は固体撹拌翼を備えた通常の固体混合装置が使用される。例えば、V型混合機、二重円錐型混合機、リボン型混合機、回転式又は連続式ミューラー型混合機、垂直スクリュー型混合機、単軸又は複軸ローター型混合機等に、好ましくは、水系エマルションの供給ノズルや滴下手段を備えた装置が適宜使用できる。また、少量の無機粉体を処理する場合は、回動、揺動、振動、八の字運動、往復動、上下動、ピストン運動等の動きを印加しうる混合機器に、当該無機粉体と水系エマルションを収容した小型容器をセットし、当該小型容器に対し、回動、揺動等の所望の混合運動を印加することもできる。かかる装置としては、例えば、ターブラーシェイカーミキサー(シンマルエンタープライゼス社製)があげられる。

【0047】

第1工程を実施する際に、シリコン系化合物固体基準の無機粉体に対する質量比は、当該無機粉体の種類、特に比表面積や細孔容積により変わりうるが、通常、シリコン系化合物質量/無機粉体質量=1/100〜20/100であることが好ましい。これよりシリコン系化合物の量があまり少ない場合は、撥水性を充分付与することが困難になり、また、シリコン系化合物の量がこれよりあまり多い場合は、それ以上の撥水性が付与されるわけではなく経済的に無意味である。なお、供給されたシリコン系化合物は物質収支に従って、ほぼ全てが無機粉体の表面に固定される。

【0048】

当該シリコン系化合物の質量は、原理的には、当該無機粉体の外表面および細孔内面積(特に比表面積)を被覆するために必要な質量を使用すべきであるが、本発明者らの検討によれば、細孔容積または吸油量を基準として、大体、これに対応するシリコン系化合物の水系エマルション量を使用することで、当該混合・撹拌を実質的に濡れのない、または、スラリーとならない乾燥状態で実施することができ、かつ、満足すべき撥水性を付与することができる。

【0049】

この第1工程の混合・撹拌下における表面処理時間は、処理粉体の種類、処理粉体量、シリコン系化合物水系エマルションの種類や量、及び無機粉体の温度等によって変わりうるが、通常、1分〜6時間、好ましくは10分〜3時間程度行われる。また、第1工程は、特に加熱せずに室温で実施することで充分であるが、場合によっては20〜90℃、さらには30〜60℃程度で実施することも可能である。加温下、または加熱下に第1工程を実施する場合は、上記した固体混合機にはさらに加熱手段を備えたものを使用することが好ましい。

【0050】

(加熱処理・焼き付け工程/第2処理工程)

本発明においては、第1工程において処理された粉体を加熱してシリコン系化合物を粉体表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程40を行う。

【0051】

(加熱・乾燥装置)

当該加熱・加熱下において、シリコン系化合物で処理された無機粉体から水系媒体である水等が蒸発、除去せしめられるが、この過程で、当該水系媒体中に分散していたシリコーンオイル等のシリコン系化合物は蒸発することなく互いに近接し、当該無機粉体の外表面、及び特に細孔内表面において、被膜を形成しながら、焼き付けられると考えられる。

【0052】

かかる機能を奏する加熱・乾燥を行うための好ましい乾燥装置としては、一般的な乾燥器をいずれも好適に使用することができる。例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、噴霧乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用することができる。加熱源としては、水蒸気、加熱媒体、電気加熱、赤外線加熱等特に限定するものではない。なお、場合によっては、第1工程で使用する固体混合装置に適当な加熱手段を付加せしめ、第1工程を行ったあとに、当該固体混合装置においてそのまま加熱処理を実施することも可能である。

【0053】

当該第2工程における加熱処理は、シリコン系化合物が、無機粉体の表面特に細孔内表面に強固に焼き付けられる温度で行われる。通常、50〜250℃で30分〜12時間、好ましくは80〜200℃で40分〜10時間、さらに好ましくは120〜190℃で1〜8時間行われる。

【0054】

以上のごとくしてシリコン系化合物で処理された無機粉体60は高い撥水性が付与されており、例えば水中に投入して24時間経過後も全く沈降することがないものである。

【0055】

本発明によれば、以下の実施例に示すように、無機粉体に、当該粉体と親和性が高いシリコーンオイル等のシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理し、さらに当該粉体を加熱してシリコン系化合物を粉体表面に焼き付けることにより、従来のように有機溶媒に溶解したシリコン系化合物を使用して表面処理する場合に比較して、はるかに少量のシリコン系化合物により、高い撥水性を有する無機粉体の製造することができる。

【0056】

これは、撥水処理を施す必要のある無機粉体の表面(特に多孔質粒子の場合は細孔内表面)は、例えばシラノール基のような親水性基が多数存在するため、水性媒体の方がこれらの基と親和性が高くその表面を濡らし易い。従って、細孔内を完全に充填するのに必要な媒体量よりも少ない量であっても、細孔内の表面を十分に濡らすことができ、実質的にその表面をシリコーンオイルで十分に覆うことが出来る。これに対し、シリコーンオイルに対し常用される酢酸エチル等の有機溶媒を使用した場合は、表面の親水性基のため当該表面を濡らしにくいので、細孔内の表面を完全に濡らすためには細孔内を完全に満たす量の溶媒が必要となり、水性媒体と比べはるかに大量の溶媒が必要となると思われる。

【0057】

(樹脂ビーズへの適用)

以上の無機粉体にシリコン系化合物の水系エマルションを添加して処理し撥水性性粉体を製造する方法は、樹脂ビーズに対しても基本的に適用可能であり、これに大きな撥水性を付与することができる。

【0058】

(樹脂ビーズの用途)

いわゆる樹脂ビーズとは、種々の産業分野で使用されている粒径0.05〜100μm程度のポリマー微粒子を包括的に指称する用語である。このような樹脂ビーズ(ポリマー微粒子)は、例えば、化粧品改質材、塗料用機能化材(レオロジーコントロール)、トナー用添加材、プラスチック改質材、医療用診断検査薬坦体、液晶用スペーサ、再帰性反射材料、ブラスト処理剥離材、UVインクの加飾材(疑似エッチング、ノングレア、エンボス付与)等に好適に使用されている。

【0059】

かかる樹脂ビーズは一般的には親油性のものであるが、必ずしも表面が充分な撥水性を有しているわけではなく、水にある程度なじみやすいものである。したがって上記の用途において、特に水の存在を嫌う系に適用する場合は、完全に当該ビーズに完全な撥水性を付与することがビーズの特性を充分に発揮せしめるため好ましいと考えられる。

【0060】

(樹脂ビーズの種類、物性等)

樹脂ビーズとしては、その目的、要求機能、必要特性等に応じて、種々の物性を有する種々の樹脂が選択使用される。

すなわち、樹脂ビーズの物性は、平均粒子径が0.05〜100μm、好ましくは0.1〜50μm、さらに好ましくは1〜20μm程度のものである。

【0061】

樹脂ビーズとしては、多孔質粒子、無孔質粒子、または中空粒子であるもののいずれであってもよい。その比表面積が好ましくは5〜2000m2/g、より好ましくは10〜800m2/gのものであり、また、細孔容積が好ましくは0〜5.0ml/g、より好ましくは0.01〜2.0ml/g程度のビーズである。なお、比表面積はBET法、細孔容積は水銀圧入法等で測定したものである。

【0062】

また、樹脂ビーズの形状は特に限定するものでなく、球状、真球状が最も好ましいが、その他、楕円球状、紡錘形状、不定形、破砕形状、円筒状、ペレット状、リング状、四角状、針状、円柱状、板状、柱状、破砕状等いずれであってもよい。

【0063】

ビーズを形成する樹脂としては、特に限定するものではないが、例えば、ポリエチレン、ポリプロピレン、ポリブテン、ポリカーボネート、ポリアミド(ナイロン6、ナイロン66、ナイロン620、ナイロン612、ナイロン11、ナイロン12、ナイロン46)、ポリ塩化ビニル、ポリ塩化ビニリデン、(メタ)アクリル樹脂、ポリスチレン、ポリα−メチルスチレン、ポリウレタン、エポキシ樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂等が好ましいものとして挙げられる

【0064】

(樹脂ビーズのシリコーンオイル水系エマルションによる処理)

樹脂ビーズは、無機粉体と同様にして、すでに述べたシリコーンオイルの水系エマルションを使用し、図1に示した工程に従って処理される。

【0065】

(樹脂ビーズ混合処理装置)

当該混合処理工程を実施するための装置としては、無機粉体の処理に使用したものと同様の装置が使用可能であり、例えば、V型混合機、二重円錐型混合機、リボン型混合機、回転式又は連続式ミューラー型混合機、垂直スクリュー型混合機、単軸又は複軸ローター型混合機等が使用できる。好ましくは、水系エマルションの供給ノズルや滴下手段を備えた装置である。また、少量の樹脂ビーズを処理する場合は、回動、揺動、振動、八の字運動、往復動、上下動、ピストン運動等の動きを印加しうる混合機器に、当該樹脂ビーズと水系エマルションを収容した小型容器をセットし、当該小型容器に対し、回動、揺動等の所望の混合運動を印加する装置を使用することもできる。かかる装置としては、すでに述べた、ターブラーシェイカーミキサー(シンマルエンタープライゼス社製)等があげられる。

【0066】

当該混合処理工程を実施する際に、シリコン系化合物固体基準の樹脂ビーズに対する質量比は、当該樹脂ビーズの樹脂の種類、多孔質度(比表面積、細孔容積)等により変わりうるが、通常、シリコン系化合物質量/樹脂ビーズ質量=0.1/100〜20/100であることが好ましい。これよりシリコン系化合物の量があまり少ない場合は、撥水性を充分付与することが困難になり、また、シリコン系化合物の量がこれよりあまり多い場合は、それ以上の撥水性が付与されるわけではなく経済的に無意味である。

【0067】

この混合・撹拌下における表面処理時間は、樹脂ビーズの種類、処理ビーズ量、シリコン系化合物水系エマルションの種類や量、及び樹脂ビーズや水系エマルションの温度等によって変わりうるが、通常、1分〜6時間、好ましくは10分〜3時間程度行われる。また、当該混合処理工程は、特に加熱せずに室温で実施することで充分であるが、場合によっては20〜90℃、さらには30〜60℃程度で実施することも可能である。

【0068】

(加熱処理・焼き付け工程)

本発明においては、無機粉体の場合と同様にして混合処理された樹脂ビーズを加熱してシリコン系化合物を当該樹脂ビーズの表面に焼き付けるとともに、前記エマルションの水系媒体を分離する。

【0069】

(加熱・乾燥装置)

当該加熱・加熱下において、シリコン系化合物で処理された樹脂ビーズから水系媒体である水等が蒸発、除去せしめられるが、この過程で、当該水系媒体中に分散していたシリコーンオイル等のシリコン系化合物は実質的に蒸発することなく互いに近接し、当該樹脂ビーズの外表面、及び多孔質ビーズの場合は特に細孔内表面において、被膜を形成しながら、焼き付けられると考えられる。

【0070】

好ましい乾燥装置としては、すでに無機粉体について述べた一般的な乾燥器をいずれも好適に使用することができ、例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、噴霧乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用することができる。また、加熱源としては、水蒸気、加熱媒体、電気加熱、赤外線加熱等特に限定するものではない。なお、場合によっては、混合処理工程で使用する固体混合装置に適当な加熱手段を付加せしめ、当該固体混合装置において引き続き加熱処理を実施することも可能である。

【0071】

当該加熱処理は、シリコン系化合物が、樹脂ビーズの表面に強固に焼き付けられる温度で行われる。通常、50〜150℃で30分〜12時間、好ましくは80〜130℃で40分〜10時間行われる。

【0072】

以上のごとくしてシリコン系化合物で処理された樹脂ビーズは高い撥水性が付与されており、無機粉体の場合と同様に、例えば水中に投入して24時間経過後も全く沈降することがないものである。

【実施例】

【0073】

〔実施例1〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:119m2/g、細孔容積:0.50ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、メチルハイドロジェンシリコーンオイルの水系エマルション(信越化学工業社製、商品名:Polon−MR)1.5gを脱塩水14.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:3であった。

【0074】

(2)無機粉体を容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0075】

(3)表面処理した粉体混合物を180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲル0.1gを、水50mlが入ったビーカーに投入し、その撥水性を確認したところ、シリカゲル粉体は、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0076】

〔実施例2〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、メチルハイドロジェンシリコーンオイルの水系エマルション(信越化学工業社製、商品名:Polon−MR)2.5gを脱塩水25.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:5であった。

【0077】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0078】

(3)表面処理した粉体混合物を180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0079】

〔実施例3〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)7.5gを脱塩水18.9mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

【0080】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0081】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0082】

〔実施例4〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)3.75gを脱塩水24.5mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:5であった。

【0083】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0084】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0085】

〔実施例5〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:703m2/g、細孔容積:1.85ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)7.5gを脱塩水51.8mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

【0086】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0087】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0088】

〔実施例6〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:703m2/g、細孔容積:1.85ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)3.75gを脱塩水53.6mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:5であった。

【0089】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0090】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0091】

〔実施例7〕

実施例2において真球状シリカゲルを破砕して破砕状シリカゲルとした以外は、実施例6と同様な実験を行った。得られた破砕状シリカゲルを、実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間経過後も全く沈降せず、高い撥水性を有していることが確認された。

【0092】

〔実施例8〕

実施例2において真球状シリカゲルを酸化亜鉛に代えた以外は、実施例2と同様な実験を行った。得られた酸化亜鉛を実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0093】

〔実施例9〕

実施例2においてシリコン系化合物の水系エマルションを、カルボキシル変性シリコーンオイル水系エマルション(日本ユニカー社製、商品名:FZ−4633)とした以外は、実施例2と同様な方法で処理を行った。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

得られたシリコーンオイルで撥水化処理した真球状シリカゲルを、実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0094】

〔実施例10〕

実施例2においてシリコン系化合物の水系エマルションを、エポキシ変性シリコーンオイル水系エマルション(信越化学工業社製、商品名:Polon MF−18)とした以外は、実施例2と同様な方法で処理を行った。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

得られたシリコーンオイルで撥水化処理した真球状シリカゲルを、実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0095】

〔比較例1〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:3μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物としてメチルハイドロジェンシリコーンオイル(信越化学工業社製、商品名:KF−99)6gを酢酸エチル26.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイル(シリコーンオイル純分固体換算)=100:20であった。

【0096】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0097】

(3)表面処理した粉体混合物を一昼夜風乾した後、180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間経過する前にすべて沈降してしまい、この粉体は充分な撥水性は無いことがわかった。すなわち、シリコーンオイルを有機溶媒に溶解した場合は、シリコーンエマルションの場合に比較して多量のシリコーンオイルを使用しているにかかわらず、充分な撥水性を無機粉体に付与することはできない。

【0098】

〔比較例2〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:3μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物としてジメチルシリコーンオイル(信越化学工業社製、商品名:KF−96)9gを酢酸エチル26.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイル(シリコーンオイル純分固体換算)=100:30であった。

【0099】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0100】

(3)表面処理した粉体混合物を一昼夜風乾した後、180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間経過する前にすべて沈降してしまい、この粉体は充分な撥水性は無いことがわかった。すなわち、シリコーンオイルを有機溶媒に溶解した場合は、シリコーンエマルションの場合に比較してずっと多量のシリコーンオイルを使用しているにかかわらず、充分な撥水性を無機粉体に付与することはできない。

【0101】

〔比較例3〕

比較例1においてシリコン系化合物としてアミノ変性シリコーンオイル(信越化学工業社製、商品名:KF−8044)とした以外は比較例1と同様な方法で処理を行った。なお、シリカゲル:シリコーンオイル=100:20であった。

得られた真球状シリカゲルの撥水性を確認したところ、24時間経過する前にすべて沈降してしまい、この粉体は充分な撥水性はないことがわかった。すなわち、シリコーンオイルを有機溶媒に溶解した場合は、シリコーンエマルションの場合に比較して多量のシリコーンオイルを使用しているにかかわらず、充分な撥水性を無機粉体に付与することはできない。

【0102】

〔実施例11〕

(1)表面処理すべき樹脂ビーズとしてアクリル樹脂ビーズ(岩瀬コスファ社製、商品名:マイクロスフェア−M−100、平均粒子径:5〜20μm)100gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:アミノ変性シリコーンEM、シリコーン成分40%)2.5gを脱塩水2.5mlであらかじめ希釈して調整した。なお、アクリル樹脂ビーズ:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:1であった。

【0103】

(2)当該樹脂ビーズとシリコーンオイルの水系エマルションを容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットして、30分間よくビーズを粉体状態で混合し、表面処理した。

【0104】

(3)表面処理した樹脂ビーズ混合物を100℃に加熱して2時間乾燥し、目的のシリコーンオイルで撥水化処理したアクリル樹脂ビーズを得た。当該アクリル樹脂ビーズ0.1gを水50mlが入ったビーカーに投入し、その撥水性を確認したところ、当該樹脂ビーズは、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。なお、当該アクリル樹脂ビーズを本発明の方法による撥水処理せずに、水中に投入したところ、ただちに沈降してしまった。

【0105】

〔実施例12〕

実施例10において、処理すべき樹脂ビーズをナイロン樹脂ビーズ(岩瀬コスファ社製、商品名:ORGASOL 2002 EXD NAT 1、平均粒子径:10μm、比表面積:1.5m2/g)を使用するほかは、全く同様の実験を行った。得られたナイロン樹脂ビーズを同様にして水中に投入したところ、当該ビーズは24時間後も全く沈降せず、高い撥水性を有していることが確認された。なお、当該ナイロン樹脂ビーズを本発明の方法による撥水処理せずに、水中に投入したところ、ただちに沈降してしまった。

【産業上の利用可能性】

【0106】

本発明によれば、無機粉体又は樹脂ビーズに当該粉体等と親和性が高いシリコーンオイルのごときシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体等を表面処理し、当該処理された粉体等を加熱してシリコン系化合物を粉体等の表面に焼き付けるとともに、エマルションの水系媒体を分離することにより、従来のように有機溶媒に溶解したシリコン系化合物を使用して表面処理する場合に比較して、はるかに少量のシリコン系化合物により、高い撥水性を有する無機粉体や樹脂ビーズの製造することができる。

【0107】

また、本発明の方法においては、シリコン系化合物を水系エマルションとして使用しているため、従来のように有機溶媒の回収装置は不要であり、またも、その冷却凝縮のための余計なエネルギーが不要であるため、プロセス的、熱エネルギー的にはるかに簡便な装置で実施することができる。

【0108】

本発明の方法で得られた高い撥水性が付与された無機粉体は、化粧料、樹脂、塗料、印刷インク、ゴム等に配合するフィラー、顔料、触媒等として好適に使用される。また高い撥水性の付与された樹脂ビーズは、化粧品改質材、塗料用機能化材、トナー用添加材、プラスチック改質材、医療用診断検査薬坦体、液晶用スペーサ、再帰性反射材料、ブラスト処理剥離材、UVインクの加飾材等に好適に使用可能である。

【図面の簡単な説明】

【0109】

【図1】本発明の撥水性無機粉体等の製造方法を説明するフローシートである。

【符号の説明】

【0110】

10 無機粉体等

20 シリコン系化合物の水系エマルション

30 乾燥状態で混合・撹拌し表面処理を行う第1工程

40 処理した無機粉体等の加熱・焼き付けを行う第2工程

50 水系媒体

60 撥水性無機粉体等

【技術分野】

【0001】

本発明は、撥水性無機粉体又は撥水性樹脂ビーズの製造方法に関し、より詳しくは、基材となる無機粉体等をシリコン系化合物により処理する撥水性無機粉体又は撥水性樹脂ビーズの製造方法に関する。

【背景技術】

【0002】

従来から、シリカゲル粒子、アルミナ粒子、酸化チタン粒子、窒化チタン粒子、炭酸カルシウム粒子、タルク粒子、ヒドロキシアパタイト粒子等の無機微小粒子(以下、「無機粉体」ということがある。)は、化粧料、樹脂、塗料、印刷インク、ゴム等に配合するフィラー、顔料、触媒等として好適に使用されている。その場合、マトリクスである化粧料成分や樹脂成分に良好に分散させるため、当該無機粉体に撥水性を付与することが必要である。

【0003】

無機粉体を撥水性処理するためには、多くの方法が知られているが、そのなかでもシリコーンオイル等のシリコン系化合物で処理して撥水性とする方法は最も代表的な方法の一つである(特許文献1〜2、非特許文献1参照。)。

【0004】

これらの方法においては、通常、有機溶媒に溶かしたシリコーンオイルを無機粉体に添加して撹拌・混合し、その後加熱して有機溶媒を除去するとともに、シリコーンオイルの被膜形成・焼き付けを行うものである。

【0005】

しかしながら、この方法は、シリコーンオイルの分散媒(溶媒)として、メタノール、酢酸エチル等の有機溶媒を使用するため、使用する有機溶媒を大気放出することはできず、無機粉体へのシリコーンオイル被覆後に回収する工程が必要となる。また、本発明者らが検討したところによると、無機粉体の比表面積、細孔容積が小さい場合には、比較的少量のシリコーンオイルで撥水性が得られるが、無機粉体がより多孔質となり、比表面積、細孔容積が大きくなるに従い、処理にムラが生じてしまい、その結果、多量のシリコーンオイルを添加しないと撥水性が得られないといった問題点があることを見いだした。

【0006】

また、無機粉体にアミノ変性シリコーンオイルを溶媒なしに添加し、雷かい機等のずり剪断式低速混練機により、粉体表面に力づくでシリコーンオイルを練り込み、さらにハンマーミル等で粉砕する方法も開示されている(特許文献4参照。)。しかしながら、剪断力の印加により、必然的に処理粉体はすりつぶされて形状が変わってしまうので、粒子の形状を保持したまま表面処理することは出来ず、一般的に適用できる方法ではない。

【0007】

【特許文献1】特開平10−245546(〔0002〕)

【特許文献2】特開2003−183027(特許請求の範囲(請求項1)、〔0054〕、〔0011〕〔実施例1〕)

【特許文献3】特開平5−339518(特許請求の範囲(請求項1〜3)、〔0008〕、〔実施例1〕)

【特許文献4】特開2004−182729(特許請求の範囲(請求項1〜5)、〔0008〕、〔0022〕〔実施例1〕〜〔実施例2〕)

【非特許文献1】伊藤邦雄編著、「シリコーンハンドブック」、日刊工業新聞社、1990年、p156〜157)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、無機粉体を撥水性処理する際に、シリコーンオイルの分散媒として有機溶媒を使用せず、また、特に多孔質の無機粉体に対し効果的に撥水性を付与する方法を提供することである。

【0009】

本発明者らは、かかる観点から鋭意検討したところ、無機粉体を撥水性処理する場合、通常は使用されていないシリコーンオイルの水系エマルションにより、意外なことに、より十分撥水性が付与できること、しかも、特に多孔質の無機粉体の場合、有機溶媒に溶解させたシリコーンオイルを使用するより、ずっと少量で撥水性処理が行えることを見いだし、本発明を完成した。

【0010】

また、本発明は、後記するように無機粉体だけでなく、同様に樹脂ビーズに対しても適用可能である。以下、無機粉体と樹脂ビーズの両者を指称するときは、「樹脂ビーズ等」という。

【課題を解決するための手段】

【0011】

本発明に従えば、以下の撥水性無機粉体の製造方法が提供される。

〔1〕

無機粉体に当該粉体と親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理する第1工程と、処理された粉体を加熱して当該シリコン系化合物を粉体表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性無機粉体の製造方法。

【0012】

〔2〕

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである〔1〕項に記載の撥水性無機粉体の製造方法。

【0013】

〔3〕

前記無機粉体が、その比表面積が5〜2000m2/g、細孔容積が0.01〜5.0ml/gの多孔質粒子である〔1〕項に記載の撥水性無機粉体の製造方法。

【0014】

〔4〕

前記シリコン系化合物の無機粉体に対する固体基準の質量比(シリコン系化合物質量/無機粉体質量)=1/100〜20/100である〔1〕項に記載の撥水性無機粉体の製造方法。

【0015】

〔5〕

前記第1工程における表面処理を1分〜6時間行う〔1〕項に記載の撥水性無機粉体の製造方法。

【0016】

〔6〕

前記第2工程における加熱処理を50〜250℃で30分〜12時間行う〔1〕項に記載の撥水性無機粉体の製造方法。

【0017】

〔7〕

前記無機粉体が真球状シリカゲルまたは不定形シリカゲルである〔1〕項〜〔6〕項のいずれかに記載の撥水性無機粉体の製造方法。

【0018】

本発明に従えば、また、以下の撥水性樹脂ビーズの製造方法が提供される。

〔8〕

樹脂ビーズに当該ビーズと親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該ビーズを表面処理する第1工程と、処理されたビーズを加熱して当該シリコン系化合物を樹脂ビーズ表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性樹脂ビーズの製造方法。

【0019】

〔9〕

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【0020】

〔10〕

前記シリコン系化合物の樹脂ビーズに対する固体基準の質量比(シリコン系化合物質量/樹脂ビーズ質量)=0.1/100〜20/100である〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【0021】

〔11〕

前記第1工程における表面処理を1分〜6時間行う〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【0022】

〔12〕

前記第2工程における加熱処理を50〜150℃で30分〜12時間行う〔8〕項に記載の撥水性樹脂ビーズの製造方法。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照しながら本発明を詳細に説明する。

図1は、本発明の撥水性無機粉体等の製造方法を説明するフローシートである。当該方法は、基材となる無機粉体等10に、シリコン系化合物の水系エマルション20を添加して、実質的に乾燥状態で混合・撹拌しながら当該粉体の表面処理を行う第1工程30と、処理した無機粉体等の加熱・焼き付けを行う第2工程40よりなり、第2工程では、また、水系媒体50が分離除去され、撥水性無機粉体等60が得られる。

【0024】

なお、後記するように、本発明は無機粉体と同様にして樹脂ビーズに対しても適用されるものであるが、まず無機粉体について説明し、次に樹脂ビーズについて説明する。

【0025】

(無機粉体)

本発明において撥水性処理の対象となる無機粉体10としては、特に限定するものではないが、例えば以下の化合物の微小粒子が例示される。

シリカ(シリカゲル、ホワイトカーボン、エアロジル、非晶質シリカを含む。)、マイカ、タルク、セリサイト、カオリン、クレー、ベントナイト、活性炭、カーボンブラック等;

【0026】

酸化チタン(アナタース型、ルチル型)、酸化亜鉛、酸化マグネシウム、酸化第一鉄、酸化第二鉄、酸化アルミニウム(アルミナ)、酸化クロム、酸化第一コバルト、四三酸化コバルト、酸化第二コバルト、酸化第一ニッケル、酸化第二ニッケル、酸化タングステン、酸化トリウム、酸化モリブデン、二酸化マンガン、三酸化マンガン、酸化ウラン、酸化トリウム、酸化バリウム、酸化イットリウム、酸化ジルコニウム、酸化第一銅、酸化第二銅、酸化第一スズ、酸化第二スズ、一酸化鉛、四三酸化鉛、二酸化鉛、三酸化アンチモン、五酸化アンチモン、酸化ニオブ、酸化ルテニウム、チタン酸バリウム、酸化銀、酸化ゲルマニウム等の酸化物;

【0027】

水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、水酸化チタン、水酸化クロム等の水酸化物;

塩化アルミニウム、塩化チタン、塩化ジルコニウム、フッ化カルシウム等のハロゲン化物;

【0028】

硫酸バリウム、硫酸マグネシウム、硫酸カルシウム、硫酸アルミニウム、硫酸チタニウム、硫酸ストロンチウム、硫化亜鉛、硫化カドミウム、硫化アンチモン、硫化カルシウム、硫化銀、硫化ゲルマニウム、硫化コバルト、硫化スズ、硫化鉛、硫化ニッケル、硫化マンガン、硫化亜鉛等の硫酸塩や硫化物;

【0029】

リン酸カルシウム、ヒドロキシアパタイト、ゼオライト、リン酸アルミニウム;窒化ケイ素、窒化ホウ素、窒化マグネシウム、窒化チタン、窒化アルミニウム、窒化鉄、窒化バナジウム、窒化ジルコニウム、窒化タンタル、窒化ケイ素、ケイ化モリブデン、ケイ酸バリウム、ケイ酸マグネシウム、ケイ酸ストロンチウム等の窒化物、ケイ酸アルミニウム等の窒化物、ケイ素化合物やケイ酸塩;及び

【0030】

炭酸カルシウム、炭酸マグネシウム、炭化ケイ素、炭化チタン、炭化タンタル、炭化ジルコニウム、炭化タングステン、炭化モリブデン、炭化ハフニウム、炭化クロム、炭化バナジウム、炭化ホウ素、炭化ウラン、炭化ベリリウム等の炭化物等の微粒子が挙げられる。

【0031】

また、金、銀、パラジウム、ロジウム、イリジウム、レニウム、ルテニウム、オスミウム等;

ニッケル、銅、亜鉛、スズ、コバルト、鉄、アルミニウム、モリブデン、マンガン、タングステン、ガリウム、インジウム、テクネチウム、チタン、ジルコニウム、セリウム、タンタル、ニオブ、ハフニウム等;及び

【0032】

アルミニウム−マグネシウム合金、鉄−炭素合金、鉄−銅合金、鉄−ニッケル−クロム合金、銀−金合金、パラジウム−金合金、銀−パラジウム合金、銅−ニッケル合金、ニッケル−コバルト合金、ニッケル−マグネシウム合金、スズ−鉛合金等これらの合金等の微小粒子であってもよい。

【0033】

これらの無機粉体の粒径は、特に規定するものではないが、通常、0.01〜1000μm、好ましくは0.1〜100μm、さらに好ましくは1〜50μm程度である。

【0034】

上記無機粉体において、好ましくは、これらが多孔質粒子であるもの、または多孔質化されているものである。当該多孔質粒子としては、その比表面積が好ましくは5〜2000m2/g、より好ましくは10〜800m2/gのものである。また、細孔容積が好ましくは0.01〜5.0ml/g、より好ましくは0.01〜2.0ml/gの多孔質粒子である。なお、比表面積はBET法、細孔容積は水銀圧入法等で測定したものである。

また、無機粉体の形状は特に限定するものでなく、球状、真球状、楕円球状、不定形、破砕形状、円筒状、ペレット状、四角状、針状、円柱状、破砕状等いずれであってもよい。

【0035】

(シリコン系化合物)

本発明において使用するシリコン系化合物とは、無機微小粒子の表面に接触、付着、吸着等してその表面を被覆し、つぎの加熱工程により、当該無機粉体の表面に焼き付けられ、固定化されて、安定して撥水性を付与しうる当該粉体と親和性が高いものであれば特に限定するものではないが、例えば式(1)で表されるいわゆるシリコーンオイル(またはポリシロキサンとも称される。)が好ましい。以下、シリコン系化合物としてシリコーンオイルを使用する場合を例として述べる。

【0036】

【化1】

【0037】

(式において、R1、R2、R3、R4は、それぞれ独立して、水素、炭素数1〜30のアルキル基、エポキシ基、アミノ基、カルボキシル基、アルコキシル基、フェニル基、ポリオキシアルキレン基、ポリエーテル基、メルカプト基及びアリール基から選択され、また、mは1以上450以下の整数、nは0または1以上450以下の整数を表す。)

なお、式において、R1、R2が置換基であるものを側鎖型、R3、R4が置換基であるものを末端型といい、R3、R4がのいずれかが置換基であるものを片末端型、R3、R4の両者が置換基であるものを両末端型という。

【0038】

式(1)で表示されるシリコーンオイルを例示すれば、典型的には、例えばメチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルである。

【0039】

(ストレートシリコーンオイル)

すなわち、式(1)において、R1、R2、R3、R4が、水素、アルキル基、またはフェニル基であるもの(いわゆるストレートシリコーンオイル)としては、メチルハイドロジェンシリコーンオイル(R1=H、R2、R3、R4=CH3)、ジメチルシリコーンオイル(R1、R2、R3、R4=CH3)、ジエチルシリコーンオイル(R1、R2=C2H5、R3、R4=CH3)、ジイソプロピルシリコーンオイル(R1、R2=C3H7、R3、R4=CH3)、ジブチルシリコーンオイル(R1、R2=C4H9、R3、R4=CH3)、ジアミルシリコーンオイル(R1、R2=C5H11、R3、R4=CH3)、ジヘキシルシリコーンオイル(R1、R2=C6H13、R3、R4=CH3)、ジラウリルシリコーンオイル(R1、R2=C11H23、R3、R4=CH3)、ジステアリルシリコーンオイル(R1、R2=C17H35、R3、R4=CH3);

【0040】

メチルフェニルシリコーンオイル(R1=φ(φはフェニル基を示す。以下同じ。)R2、R3、R4=CH3)、ジフェニルシリコーンオイル(R1、R2=φ、R3、R4=CH3)、エチルフェニルシリコーンオイル(R1=φ、R2=C2H5、R3、R4=CH3)、イソプロピルフェニルシリコーンオイル(R1=φ、R2=C3H7、R3、R4=CH3)、ブチルフェニルシリコーンオイル(R1=φ、R2=C4H9、R3、R4=CH3)、アミルフェニルシリコーンオイル(R1=φ、R2=C5H11、R3、R4=CH3)、ヘキシルフェニルシリコーンオイル(R1=φ、R2=C6H13、R3、R4=CH3)、ラウリルフェニルシリコーンオイル(R1=φ、R2=C11H23、R3、R4=CH3)、ステアリルフェニルシリコーンオイル(R1=φ、R2=C17H35、R3、R4=CH3)等が挙げられる。

【0041】

(変性シリコーンオイル)

また、いわゆる変性(反応性)シリコーンオイルとしては、R1、R2、R3、R4の少なくとも一つとして、グリシジル基、グリシドキシエチルグリシドキシプロピル等のエポキシ基;アミノ基、メチルアミノ基、ジメチルアミノ基、イソプロピルアミノ基、アニリノ基、トルイジノ基、キシリジノ基等のアミノ基;カルボキシル基(カルボン酸基(−COOH)ともいう。)、メトキシカルボニル基、エトキシカルボニル基、イソプロポキシカルボニル基、アセトキシ基、ベンゾキシロキシ基等のカルボキシル基;メトキシ基、エトキシ基、イソプロポキシ基、ブトキシ基、フェノキシ基等のアルコキシル基;ポリオキシアルキレン基、メルカプト基及びアリール基(ただしフェニル基を除く。)、ビニル基、イソプロペニル基、アリル基等のアルケニル基;アクリロイル基、メタクリロイル基、メタクリロキシプロピル等のアシール基、ポリエーテル基が導入されたものである。

【0042】

(乾燥状態における粉体の混合・処理工程/第1処理工程)

本発明においては、これらのシリコーンオイルは、水系エマルションの形態で、無機粉体に添加され実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理する第1工程30が行われる。

【0043】

これらシリコーンオイルの水系エマルションは、上記したシリコーンオイルを適当な界面活性剤とともに水系媒体中で強く撹拌して当該シリコーンオイルを水系媒体中で微小液滴として分散せしめ、いわゆるO/W型エマルションとして使用してもよいが、エマルションタイプとして市販されている以下のものを適宜選択使用することもできる。なお、当然のことながら、基材である無機粉体は、水系媒体に接触して処理されるのであるから、当該水系媒体に対し溶解性を有するものは好ましくない。ここで水系媒体とは、水を主体とする溶媒を意味し、純粋の水の外に、少量の水以外の有機性溶媒等を含有していてもよいことを意味する。

【0044】

(水系エマルション)

いわゆるストレートシリコーンオイルの水系エマルションとしては、PolonMR、PolonMWS、PolonMK−206(以上メチルハイドロジェンシリコーンオイル)、PolonMF−7、PolonMF−17、PolonMF−32、KM722A、KM740、KM742、KM782、KM785、KM786、KM787、KM788、KM797、KM860A、KM862、KM905,KM9705(以上ジメチルシリコーンオイルエマルション)、KM871P(メチルフェニルシリコーンオイルエマルション)、(以上、信越化学工業社製)、LE−45、LE−46,LE−48、LE−460、LE−463、LE−3430、FZ−4110、FZ−4116、FZ−4112、FZ−4129、FZ−4138、FZ−4157、FZ−4158、FZ−4170、FZ−4174、FZ−4185、FZ−4188(以上ジメチルシリコーンオイルエマルション)(以上、日本ユニカー社製)、BY22−007、BY22−080、BY22−029、BY22−050A、BY22−019、BY22−020、BY22−034、BY22−055、BY22−067(以上ジメチルシリコーンオイルエマルション、東レ・ダウコーンニング・シリコーン社製)、TSM630、TSM631、TSM6341、TSM6343、YMR7212(以上ジメチルシリコーンオイルエマルション、GE東芝シリコーン社製)が挙げられる。

【0045】

また、変性シリコーンオイルの水系エマルションとしては、PolonMF−18、PolonMF−24、ソフナーシル−10(以上エポキシ変性シリコーンオイルエマルション)、PolonMF−14、PolonMF−14D、PolonMF−14EC、PolonMF−29、PolonMF−39、PolonMF−44、PolonMF−52、KM907、X−52−2265(以上アミノ変性シリコーンオイルエマルション)(以上、信越化学工業社製)、LE−9300、FZ−315、FZ−4602(以上エポキシ変性シリコーンオイルエマルション)、FZ−4632、FZ−4635、FZ−4640、FZ−4645、FZ−4658、FZ−4671、FZ−4678、(以上アミノ変性シリコーンオイルエマルション)、FZ−4633、FZ−4638(カルボキシル変性シリコーンオイルエマルション)、FZ−2105(ポリエーテル変性シリコーンオイル)(以上、日本ユニカー社製)、SM8704C/SM8904(アミノ変性シリコーンオイルエマルション)、HMW2220(ジビニル変性シリコーンオイルエマルション)(以上、東レ・ダウコーンニング・シリコーン社製)、TEX153(アミノ変性シリコーンオイルエマルション)、XS65−B8865(エポキシ変性シリコーンオイルエマルション)、XA69−B5476(アミノポリエーテル変性シリコーンオイルエマルション)(以上、GE東芝シリコーン社製)等が挙げられる。

【0046】

(粉体混合装置)

第1工程を実施するための装置としては、無機粉体を収容し、これを効率よく撹拌しながら、シリコーンオイルのごときシリコン系化合物の水系エマルションを供給し、当該粉体を混合・撹拌しながら、その表面処理を実施することが出来る装置であれば、特に限定するものではなく、無機粉体を収容する静置型またはそれ自体回転する容器及び/又は固体撹拌翼を備えた通常の固体混合装置が使用される。例えば、V型混合機、二重円錐型混合機、リボン型混合機、回転式又は連続式ミューラー型混合機、垂直スクリュー型混合機、単軸又は複軸ローター型混合機等に、好ましくは、水系エマルションの供給ノズルや滴下手段を備えた装置が適宜使用できる。また、少量の無機粉体を処理する場合は、回動、揺動、振動、八の字運動、往復動、上下動、ピストン運動等の動きを印加しうる混合機器に、当該無機粉体と水系エマルションを収容した小型容器をセットし、当該小型容器に対し、回動、揺動等の所望の混合運動を印加することもできる。かかる装置としては、例えば、ターブラーシェイカーミキサー(シンマルエンタープライゼス社製)があげられる。

【0047】

第1工程を実施する際に、シリコン系化合物固体基準の無機粉体に対する質量比は、当該無機粉体の種類、特に比表面積や細孔容積により変わりうるが、通常、シリコン系化合物質量/無機粉体質量=1/100〜20/100であることが好ましい。これよりシリコン系化合物の量があまり少ない場合は、撥水性を充分付与することが困難になり、また、シリコン系化合物の量がこれよりあまり多い場合は、それ以上の撥水性が付与されるわけではなく経済的に無意味である。なお、供給されたシリコン系化合物は物質収支に従って、ほぼ全てが無機粉体の表面に固定される。

【0048】

当該シリコン系化合物の質量は、原理的には、当該無機粉体の外表面および細孔内面積(特に比表面積)を被覆するために必要な質量を使用すべきであるが、本発明者らの検討によれば、細孔容積または吸油量を基準として、大体、これに対応するシリコン系化合物の水系エマルション量を使用することで、当該混合・撹拌を実質的に濡れのない、または、スラリーとならない乾燥状態で実施することができ、かつ、満足すべき撥水性を付与することができる。

【0049】

この第1工程の混合・撹拌下における表面処理時間は、処理粉体の種類、処理粉体量、シリコン系化合物水系エマルションの種類や量、及び無機粉体の温度等によって変わりうるが、通常、1分〜6時間、好ましくは10分〜3時間程度行われる。また、第1工程は、特に加熱せずに室温で実施することで充分であるが、場合によっては20〜90℃、さらには30〜60℃程度で実施することも可能である。加温下、または加熱下に第1工程を実施する場合は、上記した固体混合機にはさらに加熱手段を備えたものを使用することが好ましい。

【0050】

(加熱処理・焼き付け工程/第2処理工程)

本発明においては、第1工程において処理された粉体を加熱してシリコン系化合物を粉体表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程40を行う。

【0051】

(加熱・乾燥装置)

当該加熱・加熱下において、シリコン系化合物で処理された無機粉体から水系媒体である水等が蒸発、除去せしめられるが、この過程で、当該水系媒体中に分散していたシリコーンオイル等のシリコン系化合物は蒸発することなく互いに近接し、当該無機粉体の外表面、及び特に細孔内表面において、被膜を形成しながら、焼き付けられると考えられる。

【0052】

かかる機能を奏する加熱・乾燥を行うための好ましい乾燥装置としては、一般的な乾燥器をいずれも好適に使用することができる。例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、噴霧乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用することができる。加熱源としては、水蒸気、加熱媒体、電気加熱、赤外線加熱等特に限定するものではない。なお、場合によっては、第1工程で使用する固体混合装置に適当な加熱手段を付加せしめ、第1工程を行ったあとに、当該固体混合装置においてそのまま加熱処理を実施することも可能である。

【0053】

当該第2工程における加熱処理は、シリコン系化合物が、無機粉体の表面特に細孔内表面に強固に焼き付けられる温度で行われる。通常、50〜250℃で30分〜12時間、好ましくは80〜200℃で40分〜10時間、さらに好ましくは120〜190℃で1〜8時間行われる。

【0054】

以上のごとくしてシリコン系化合物で処理された無機粉体60は高い撥水性が付与されており、例えば水中に投入して24時間経過後も全く沈降することがないものである。

【0055】

本発明によれば、以下の実施例に示すように、無機粉体に、当該粉体と親和性が高いシリコーンオイル等のシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理し、さらに当該粉体を加熱してシリコン系化合物を粉体表面に焼き付けることにより、従来のように有機溶媒に溶解したシリコン系化合物を使用して表面処理する場合に比較して、はるかに少量のシリコン系化合物により、高い撥水性を有する無機粉体の製造することができる。

【0056】

これは、撥水処理を施す必要のある無機粉体の表面(特に多孔質粒子の場合は細孔内表面)は、例えばシラノール基のような親水性基が多数存在するため、水性媒体の方がこれらの基と親和性が高くその表面を濡らし易い。従って、細孔内を完全に充填するのに必要な媒体量よりも少ない量であっても、細孔内の表面を十分に濡らすことができ、実質的にその表面をシリコーンオイルで十分に覆うことが出来る。これに対し、シリコーンオイルに対し常用される酢酸エチル等の有機溶媒を使用した場合は、表面の親水性基のため当該表面を濡らしにくいので、細孔内の表面を完全に濡らすためには細孔内を完全に満たす量の溶媒が必要となり、水性媒体と比べはるかに大量の溶媒が必要となると思われる。

【0057】

(樹脂ビーズへの適用)

以上の無機粉体にシリコン系化合物の水系エマルションを添加して処理し撥水性性粉体を製造する方法は、樹脂ビーズに対しても基本的に適用可能であり、これに大きな撥水性を付与することができる。

【0058】

(樹脂ビーズの用途)

いわゆる樹脂ビーズとは、種々の産業分野で使用されている粒径0.05〜100μm程度のポリマー微粒子を包括的に指称する用語である。このような樹脂ビーズ(ポリマー微粒子)は、例えば、化粧品改質材、塗料用機能化材(レオロジーコントロール)、トナー用添加材、プラスチック改質材、医療用診断検査薬坦体、液晶用スペーサ、再帰性反射材料、ブラスト処理剥離材、UVインクの加飾材(疑似エッチング、ノングレア、エンボス付与)等に好適に使用されている。

【0059】

かかる樹脂ビーズは一般的には親油性のものであるが、必ずしも表面が充分な撥水性を有しているわけではなく、水にある程度なじみやすいものである。したがって上記の用途において、特に水の存在を嫌う系に適用する場合は、完全に当該ビーズに完全な撥水性を付与することがビーズの特性を充分に発揮せしめるため好ましいと考えられる。

【0060】

(樹脂ビーズの種類、物性等)

樹脂ビーズとしては、その目的、要求機能、必要特性等に応じて、種々の物性を有する種々の樹脂が選択使用される。

すなわち、樹脂ビーズの物性は、平均粒子径が0.05〜100μm、好ましくは0.1〜50μm、さらに好ましくは1〜20μm程度のものである。

【0061】

樹脂ビーズとしては、多孔質粒子、無孔質粒子、または中空粒子であるもののいずれであってもよい。その比表面積が好ましくは5〜2000m2/g、より好ましくは10〜800m2/gのものであり、また、細孔容積が好ましくは0〜5.0ml/g、より好ましくは0.01〜2.0ml/g程度のビーズである。なお、比表面積はBET法、細孔容積は水銀圧入法等で測定したものである。

【0062】

また、樹脂ビーズの形状は特に限定するものでなく、球状、真球状が最も好ましいが、その他、楕円球状、紡錘形状、不定形、破砕形状、円筒状、ペレット状、リング状、四角状、針状、円柱状、板状、柱状、破砕状等いずれであってもよい。

【0063】

ビーズを形成する樹脂としては、特に限定するものではないが、例えば、ポリエチレン、ポリプロピレン、ポリブテン、ポリカーボネート、ポリアミド(ナイロン6、ナイロン66、ナイロン620、ナイロン612、ナイロン11、ナイロン12、ナイロン46)、ポリ塩化ビニル、ポリ塩化ビニリデン、(メタ)アクリル樹脂、ポリスチレン、ポリα−メチルスチレン、ポリウレタン、エポキシ樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂等が好ましいものとして挙げられる

【0064】

(樹脂ビーズのシリコーンオイル水系エマルションによる処理)

樹脂ビーズは、無機粉体と同様にして、すでに述べたシリコーンオイルの水系エマルションを使用し、図1に示した工程に従って処理される。

【0065】

(樹脂ビーズ混合処理装置)

当該混合処理工程を実施するための装置としては、無機粉体の処理に使用したものと同様の装置が使用可能であり、例えば、V型混合機、二重円錐型混合機、リボン型混合機、回転式又は連続式ミューラー型混合機、垂直スクリュー型混合機、単軸又は複軸ローター型混合機等が使用できる。好ましくは、水系エマルションの供給ノズルや滴下手段を備えた装置である。また、少量の樹脂ビーズを処理する場合は、回動、揺動、振動、八の字運動、往復動、上下動、ピストン運動等の動きを印加しうる混合機器に、当該樹脂ビーズと水系エマルションを収容した小型容器をセットし、当該小型容器に対し、回動、揺動等の所望の混合運動を印加する装置を使用することもできる。かかる装置としては、すでに述べた、ターブラーシェイカーミキサー(シンマルエンタープライゼス社製)等があげられる。

【0066】

当該混合処理工程を実施する際に、シリコン系化合物固体基準の樹脂ビーズに対する質量比は、当該樹脂ビーズの樹脂の種類、多孔質度(比表面積、細孔容積)等により変わりうるが、通常、シリコン系化合物質量/樹脂ビーズ質量=0.1/100〜20/100であることが好ましい。これよりシリコン系化合物の量があまり少ない場合は、撥水性を充分付与することが困難になり、また、シリコン系化合物の量がこれよりあまり多い場合は、それ以上の撥水性が付与されるわけではなく経済的に無意味である。

【0067】

この混合・撹拌下における表面処理時間は、樹脂ビーズの種類、処理ビーズ量、シリコン系化合物水系エマルションの種類や量、及び樹脂ビーズや水系エマルションの温度等によって変わりうるが、通常、1分〜6時間、好ましくは10分〜3時間程度行われる。また、当該混合処理工程は、特に加熱せずに室温で実施することで充分であるが、場合によっては20〜90℃、さらには30〜60℃程度で実施することも可能である。

【0068】

(加熱処理・焼き付け工程)

本発明においては、無機粉体の場合と同様にして混合処理された樹脂ビーズを加熱してシリコン系化合物を当該樹脂ビーズの表面に焼き付けるとともに、前記エマルションの水系媒体を分離する。

【0069】

(加熱・乾燥装置)

当該加熱・加熱下において、シリコン系化合物で処理された樹脂ビーズから水系媒体である水等が蒸発、除去せしめられるが、この過程で、当該水系媒体中に分散していたシリコーンオイル等のシリコン系化合物は実質的に蒸発することなく互いに近接し、当該樹脂ビーズの外表面、及び多孔質ビーズの場合は特に細孔内表面において、被膜を形成しながら、焼き付けられると考えられる。

【0070】

好ましい乾燥装置としては、すでに無機粉体について述べた一般的な乾燥器をいずれも好適に使用することができ、例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、噴霧乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用することができる。また、加熱源としては、水蒸気、加熱媒体、電気加熱、赤外線加熱等特に限定するものではない。なお、場合によっては、混合処理工程で使用する固体混合装置に適当な加熱手段を付加せしめ、当該固体混合装置において引き続き加熱処理を実施することも可能である。

【0071】

当該加熱処理は、シリコン系化合物が、樹脂ビーズの表面に強固に焼き付けられる温度で行われる。通常、50〜150℃で30分〜12時間、好ましくは80〜130℃で40分〜10時間行われる。

【0072】

以上のごとくしてシリコン系化合物で処理された樹脂ビーズは高い撥水性が付与されており、無機粉体の場合と同様に、例えば水中に投入して24時間経過後も全く沈降することがないものである。

【実施例】

【0073】

〔実施例1〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:119m2/g、細孔容積:0.50ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、メチルハイドロジェンシリコーンオイルの水系エマルション(信越化学工業社製、商品名:Polon−MR)1.5gを脱塩水14.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:3であった。

【0074】

(2)無機粉体を容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0075】

(3)表面処理した粉体混合物を180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲル0.1gを、水50mlが入ったビーカーに投入し、その撥水性を確認したところ、シリカゲル粉体は、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0076】

〔実施例2〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、メチルハイドロジェンシリコーンオイルの水系エマルション(信越化学工業社製、商品名:Polon−MR)2.5gを脱塩水25.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:5であった。

【0077】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0078】

(3)表面処理した粉体混合物を180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0079】

〔実施例3〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)7.5gを脱塩水18.9mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

【0080】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0081】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0082】

〔実施例4〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)3.75gを脱塩水24.5mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:5であった。

【0083】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0084】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0085】

〔実施例5〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:703m2/g、細孔容積:1.85ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)7.5gを脱塩水51.8mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

【0086】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0087】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された

【0088】

〔実施例6〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:5μm、比表面積:703m2/g、細孔容積:1.85ml/g)30gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:X−52−2265、シリコーンオイル成分:40%)3.75gを脱塩水53.6mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:5であった。

【0089】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0090】

(3)表面処理した粉体混合物を150℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0091】

〔実施例7〕

実施例2において真球状シリカゲルを破砕して破砕状シリカゲルとした以外は、実施例6と同様な実験を行った。得られた破砕状シリカゲルを、実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間経過後も全く沈降せず、高い撥水性を有していることが確認された。

【0092】

〔実施例8〕

実施例2において真球状シリカゲルを酸化亜鉛に代えた以外は、実施例2と同様な実験を行った。得られた酸化亜鉛を実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0093】

〔実施例9〕

実施例2においてシリコン系化合物の水系エマルションを、カルボキシル変性シリコーンオイル水系エマルション(日本ユニカー社製、商品名:FZ−4633)とした以外は、実施例2と同様な方法で処理を行った。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

得られたシリコーンオイルで撥水化処理した真球状シリカゲルを、実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0094】

〔実施例10〕

実施例2においてシリコン系化合物の水系エマルションを、エポキシ変性シリコーンオイル水系エマルション(信越化学工業社製、商品名:Polon MF−18)とした以外は、実施例2と同様な方法で処理を行った。なお、シリカゲル:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:10であった。

得られたシリコーンオイルで撥水化処理した真球状シリカゲルを、実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。

【0095】

〔比較例1〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:3μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物としてメチルハイドロジェンシリコーンオイル(信越化学工業社製、商品名:KF−99)6gを酢酸エチル26.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイル(シリコーンオイル純分固体換算)=100:20であった。

【0096】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0097】

(3)表面処理した粉体混合物を一昼夜風乾した後、180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間経過する前にすべて沈降してしまい、この粉体は充分な撥水性は無いことがわかった。すなわち、シリコーンオイルを有機溶媒に溶解した場合は、シリコーンエマルションの場合に比較して多量のシリコーンオイルを使用しているにかかわらず、充分な撥水性を無機粉体に付与することはできない。

【0098】

〔比較例2〕

(1)表面処理すべき無機粉体として真球状シリカゲル(粒子径:3μm、比表面積:756m2/g、細孔容積:0.88ml/g)30gを使用した。また、シリコン系化合物としてジメチルシリコーンオイル(信越化学工業社製、商品名:KF−96)9gを酢酸エチル26.4mlであらかじめ希釈して調整した。なお、シリカゲル:シリコーンオイル(シリコーンオイル純分固体換算)=100:30であった。

【0099】

(2)無機粉体を、実施例1と同様に容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットした。シリコーンオイルエマルションを分割添加しながら、30分間よく粉体状態で混合し、表面処理した。

【0100】

(3)表面処理した粉体混合物を一昼夜風乾した後、180℃に加熱して6時間乾燥し、目的のシリコーンオイルで撥水化処理したシリカゲルを得た。当該シリカゲルを実施例1と同様に水中に投入し、その撥水性を確認したところ、24時間経過する前にすべて沈降してしまい、この粉体は充分な撥水性は無いことがわかった。すなわち、シリコーンオイルを有機溶媒に溶解した場合は、シリコーンエマルションの場合に比較してずっと多量のシリコーンオイルを使用しているにかかわらず、充分な撥水性を無機粉体に付与することはできない。

【0101】

〔比較例3〕

比較例1においてシリコン系化合物としてアミノ変性シリコーンオイル(信越化学工業社製、商品名:KF−8044)とした以外は比較例1と同様な方法で処理を行った。なお、シリカゲル:シリコーンオイル=100:20であった。

得られた真球状シリカゲルの撥水性を確認したところ、24時間経過する前にすべて沈降してしまい、この粉体は充分な撥水性はないことがわかった。すなわち、シリコーンオイルを有機溶媒に溶解した場合は、シリコーンエマルションの場合に比較して多量のシリコーンオイルを使用しているにかかわらず、充分な撥水性を無機粉体に付与することはできない。

【0102】

〔実施例11〕

(1)表面処理すべき樹脂ビーズとしてアクリル樹脂ビーズ(岩瀬コスファ社製、商品名:マイクロスフェア−M−100、平均粒子径:5〜20μm)100gを使用した。また、シリコン系化合物の水系エマルションとして、アミノ変性シリコーンオイルの水系エマルション(信越化学工業社製、商品名:アミノ変性シリコーンEM、シリコーン成分40%)2.5gを脱塩水2.5mlであらかじめ希釈して調整した。なお、アクリル樹脂ビーズ:シリコーンオイルエマルション(シリコーンオイル純分固体換算)=100:1であった。

【0103】

(2)当該樹脂ビーズとシリコーンオイルの水系エマルションを容積1000mLのポリエチレン容器に装入し、粉体混合機としてターブラーシェイカーミキサー(シンマルエンタープライゼス社製)にセットして、30分間よくビーズを粉体状態で混合し、表面処理した。

【0104】

(3)表面処理した樹脂ビーズ混合物を100℃に加熱して2時間乾燥し、目的のシリコーンオイルで撥水化処理したアクリル樹脂ビーズを得た。当該アクリル樹脂ビーズ0.1gを水50mlが入ったビーカーに投入し、その撥水性を確認したところ、当該樹脂ビーズは、24時間後も全く沈むことはなく、高い撥水性を有していることが確認された。なお、当該アクリル樹脂ビーズを本発明の方法による撥水処理せずに、水中に投入したところ、ただちに沈降してしまった。

【0105】

〔実施例12〕

実施例10において、処理すべき樹脂ビーズをナイロン樹脂ビーズ(岩瀬コスファ社製、商品名:ORGASOL 2002 EXD NAT 1、平均粒子径:10μm、比表面積:1.5m2/g)を使用するほかは、全く同様の実験を行った。得られたナイロン樹脂ビーズを同様にして水中に投入したところ、当該ビーズは24時間後も全く沈降せず、高い撥水性を有していることが確認された。なお、当該ナイロン樹脂ビーズを本発明の方法による撥水処理せずに、水中に投入したところ、ただちに沈降してしまった。

【産業上の利用可能性】

【0106】

本発明によれば、無機粉体又は樹脂ビーズに当該粉体等と親和性が高いシリコーンオイルのごときシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体等を表面処理し、当該処理された粉体等を加熱してシリコン系化合物を粉体等の表面に焼き付けるとともに、エマルションの水系媒体を分離することにより、従来のように有機溶媒に溶解したシリコン系化合物を使用して表面処理する場合に比較して、はるかに少量のシリコン系化合物により、高い撥水性を有する無機粉体や樹脂ビーズの製造することができる。

【0107】

また、本発明の方法においては、シリコン系化合物を水系エマルションとして使用しているため、従来のように有機溶媒の回収装置は不要であり、またも、その冷却凝縮のための余計なエネルギーが不要であるため、プロセス的、熱エネルギー的にはるかに簡便な装置で実施することができる。

【0108】

本発明の方法で得られた高い撥水性が付与された無機粉体は、化粧料、樹脂、塗料、印刷インク、ゴム等に配合するフィラー、顔料、触媒等として好適に使用される。また高い撥水性の付与された樹脂ビーズは、化粧品改質材、塗料用機能化材、トナー用添加材、プラスチック改質材、医療用診断検査薬坦体、液晶用スペーサ、再帰性反射材料、ブラスト処理剥離材、UVインクの加飾材等に好適に使用可能である。

【図面の簡単な説明】

【0109】

【図1】本発明の撥水性無機粉体等の製造方法を説明するフローシートである。

【符号の説明】

【0110】

10 無機粉体等

20 シリコン系化合物の水系エマルション

30 乾燥状態で混合・撹拌し表面処理を行う第1工程

40 処理した無機粉体等の加熱・焼き付けを行う第2工程

50 水系媒体

60 撥水性無機粉体等

【特許請求の範囲】

【請求項1】

無機粉体に当該粉体と親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理する第1工程と、処理された粉体を加熱して当該シリコン系化合物を粉体表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性無機粉体の製造方法。

【請求項2】

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである請求項1に記載の撥水性無機粉体の製造方法。

【請求項3】

前記無機粉体が、その比表面積が5〜2000m2/g、細孔容積が0.01〜5.0ml/gの多孔質粒子である請求項1に記載の撥水性無機粉体の製造方法。

【請求項4】

前記シリコン系化合物の無機粉体に対する固体基準の質量比(シリコン系化合物質量/無機粉体質量)=1/100〜20/100である請求項1に記載の撥水性無機粉体の製造方法。

【請求項5】

前記第1工程における表面処理を1分〜6時間行う請求項1に記載の撥水性無機粉体の製造方法。

【請求項6】

前記第2工程における加熱処理を50〜250℃で30分〜12時間行う請求項1に記載の撥水性無機粉体の製造方法。

【請求項7】

前記無機粉体が真球状シリカゲルまたは不定形シリカゲルである請求項1〜6のいずれかに記載の撥水性無機粉体の製造方法。

【請求項8】

樹脂ビーズに当該ビーズと親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該ビーズを表面処理する第1工程と、処理されたビーズを加熱して当該シリコン系化合物を樹脂ビーズ表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性樹脂ビーズの製造方法。

【請求項9】

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項10】

前記シリコン系化合物の樹脂ビーズに対する固体基準の質量比(シリコン系化合物質量/樹脂ビーズ質量)=0.1/100〜20/100である請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項11】

前記第1工程における表面処理を1分〜6時間行う請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項12】

前記第2工程における加熱処理を50〜150℃で30分〜12時間行う請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項1】

無機粉体に当該粉体と親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該粉体を表面処理する第1工程と、処理された粉体を加熱して当該シリコン系化合物を粉体表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性無機粉体の製造方法。

【請求項2】

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである請求項1に記載の撥水性無機粉体の製造方法。

【請求項3】

前記無機粉体が、その比表面積が5〜2000m2/g、細孔容積が0.01〜5.0ml/gの多孔質粒子である請求項1に記載の撥水性無機粉体の製造方法。

【請求項4】

前記シリコン系化合物の無機粉体に対する固体基準の質量比(シリコン系化合物質量/無機粉体質量)=1/100〜20/100である請求項1に記載の撥水性無機粉体の製造方法。

【請求項5】

前記第1工程における表面処理を1分〜6時間行う請求項1に記載の撥水性無機粉体の製造方法。

【請求項6】

前記第2工程における加熱処理を50〜250℃で30分〜12時間行う請求項1に記載の撥水性無機粉体の製造方法。

【請求項7】

前記無機粉体が真球状シリカゲルまたは不定形シリカゲルである請求項1〜6のいずれかに記載の撥水性無機粉体の製造方法。

【請求項8】

樹脂ビーズに当該ビーズと親和性が高いシリコン系化合物の水系エマルションを添加し、実質的に乾燥状態で混合・撹拌しながら当該ビーズを表面処理する第1工程と、処理されたビーズを加熱して当該シリコン系化合物を樹脂ビーズ表面に焼き付けるとともに、前記エマルションの水系媒体を分離する第2工程とからなることを特徴とする撥水性樹脂ビーズの製造方法。

【請求項9】

前記シリコン系化合物の水系エマルションが、メチルハイドロジェンシリコーンオイル、ジメチルシリコーンオイル、エポキシ変性シリコーンオイル、アミノ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、カルボキシル変性シリコーンオイルのいずれかの水系エマルションである請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項10】

前記シリコン系化合物の樹脂ビーズに対する固体基準の質量比(シリコン系化合物質量/樹脂ビーズ質量)=0.1/100〜20/100である請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項11】

前記第1工程における表面処理を1分〜6時間行う請求項8に記載の撥水性樹脂ビーズの製造方法。

【請求項12】

前記第2工程における加熱処理を50〜150℃で30分〜12時間行う請求項8に記載の撥水性樹脂ビーズの製造方法。

【図1】

【公開番号】特開2006−131875(P2006−131875A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2005−189527(P2005−189527)

【出願日】平成17年6月29日(2005.6.29)

【出願人】(390005728)旭硝子エスアイテック株式会社 (16)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成17年6月29日(2005.6.29)

【出願人】(390005728)旭硝子エスアイテック株式会社 (16)

【Fターム(参考)】

[ Back to top ]