撥水性繊維、及びそれを用いた繊維製品

【課題】高い撥水性を有するとともに、撥水効果が長期間にわたって持続する撥水性繊維、及びそれを用いた繊維製品、特に衣料用品を提供する。

【解決手段】繊維と修飾ダイヤモンド微粒子とからなり、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれることを特徴とする撥水性繊維。

【解決手段】繊維と修飾ダイヤモンド微粒子とからなり、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれることを特徴とする撥水性繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水性繊維、及びそれを用いた繊維製品に関し、詳しくはケイ素及び/又はフッ素を有するダイヤモンド微粒子を含有させることにより高い撥水性を有するとともに、撥水効果が長期間にわたって持続する撥水性繊維、及びそれを用いた繊維製品、特に衣料用品に関するものである。

【背景技術】

【0002】

従来から、繊維製品からなる衣料用品、産業資材用品等に撥水性を付与するために、フッ素系化合物等の撥水剤を繊維製品等の表面に付着させる処理が行われている。フッ素系化合物等の撥水剤を繊維製品等の表面に付着させ、繊維製品等に撥水性を付与する方法として、撥水剤を含有する液を繊維製品等にスプレーする方法、撥水剤を含有する処理浴中に繊維製品等を浸漬させる方法等が知られている(例えば、特開2006-200082号公報(特許文献1)、特開2006-291372号公報(特許文献2)参照)。

【0003】

しかしながら、撥水剤を含有する液をスプレーして繊維製品等に付着させる方法は、撥水剤の付着力が低いため十分な耐久性が得られず、短期間で撥水効果が低下してしまう。また、繊維製品等を浸漬させて撥水剤を付着させる方法は、スプレー法に比べて耐久性は高いものの、長期間使用する間にはやはり撥水効果が低下してしまうとともに、繊維製品等に含まれる単糸同士が撥水剤により凝集密着してしまい、ソフトな風合いが損なわれるという問題がある。

【0004】

特開2010-150693号(特許文献3)は、耐久撥水性能を改善したフッ素系撥水剤を含有する繊維構造物として、フッ素化合物の水系エマルジョンの浴中で単繊維表面にフッ素系化合物を固着させる方法を開示している。しかしながら、水系エマルジョンに繊維を浸漬させる方法では、充分な撥水性を保持させるためには多量の撥水剤を付着させなければならず、そのため繊維製品の風合いが硬くなったり、目詰まりにより通気性が悪くなったりするなどの問題点がある。

【0005】

原繊自体に撥水性を持たせる方法として、例えば特開平6-220718号(特許文献4)は、撥水性樹脂をポリマー中に練り込む方法を開示している。しかしながら、このような方法は、繊維表面に撥水剤が分散された状態で存在しているため、撥水効果にムラが生じやすい。

【0006】

一方、特開2000-96348号(特許文献5)は、鞘ポリマーにフッ素系共重合体を用いる芯鞘繊維を開示している。しかしながら、フッ素モノマーを共重合したポリマーを使うことにより紡糸・加工の工程通過性が不良となり、またこのようなポリマーはコストアップ要因となるため実用化が困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006-200082号公報

【特許文献2】特開2006-291372号公報

【特許文献3】特開2010-150693号公報

【特許文献4】特開平6-220718号公報

【特許文献5】特開2000-96348号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、高い撥水性を有するとともに、撥水効果が長期間にわたって持続する撥水性繊維、及びそれを用いた繊維製品、特に衣料用品を提供することである。

【課題を解決するための手段】

【0009】

上記目的に鑑み鋭意研究の結果、本発明者らは、ケイ素及び/又はフッ素を有するダイヤモンド微粒子を繊維に付着又は含有させることにより、前記繊維に高い撥水性を付与することができ、かつ撥水効果が長期間にわたって持続することを見出し、本発明に想到した。

【0010】

すなわち、本発明の撥水性繊維は、繊維と修飾ダイヤモンド微粒子とからなり、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれることを特徴とする。

【0011】

前記ケイ素を有するダイヤモンド微粒子はケイ素化処理されたダイヤモンド微粒子であり、前記フッ素を有するダイヤモンド微粒子はフッ素化処理されたダイヤモンド微粒子であり、前記ケイ素及びフッ素を有するダイヤモンド微粒子は、ケイ素化処理及びフッ素化処理されたダイヤモンド微粒子であるのが好ましい。

【0012】

前記ケイ素化処理はシリル化処理であるのが好ましい。前記フッ素化処理はフルオロアルキル基含有オリゴマーによる処理であるのが好ましい。

【0013】

前記ダイヤモンド微粒子は爆射法で得られたナノダイヤモンドであるのが好ましい。

【0014】

前記繊維は、木綿、ナイロン、ポリエステル、アクリル、ポリエチレン、ポリプロピレン、ベンベルグ、レーヨン、テンセル、羊毛及び絹からなる群から選ばれた少なくとも一種であるのが好ましい。

【0015】

前記修飾ダイヤモンド微粒子は前記繊維表面に付着してなるのが好ましい。

【0016】

前記修飾ダイヤモンド微粒子は前記繊維中に含んでなるのが好ましい。

【0017】

本発明の繊維製品は、前記撥水性繊維を含有してなる。

【0018】

本発明の衣料用品は、前記繊維製品からなる。

【発明の効果】

【0019】

本発明の撥水性繊維は、高い撥水性を有し、撥水剤が繊維に強固に固定されているので、撥水効果が長期間にわたって持続し、繰り返し洗濯しても容易に撥水効果が低下しない。このため、スポーツウエア、肌着、スーツ、雨具、靴、等の衣料用品、手術用ガウン、シーツ、シューズカバー、キャップ、エプロン等の医療材、紙おむつ等の衛生材、各種保護具、包装材等の工業資材、風呂敷などの包装材、ランドリー袋等の収納用品、エプロン、鞄、カーテン、カーペット等の家庭用材等の様々な繊維製品用途として好適である。

【図面の簡単な説明】

【0020】

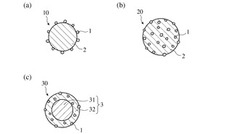

【図1】本発明の撥水性繊維を示す模式断面図である。

【図2】コンジュゲート繊維の構造を示す模式図である。

【図3】混合繊維の構造を示す模式図である。

【発明を実施するための形態】

【0021】

[1] 撥水性繊維

(1)構造

本発明の撥水性繊維は、繊維と修飾ダイヤモンド微粒子とからなる撥水性繊維であって、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれるものである。

【0022】

なお、本願において、修飾ダイヤモンド微粒子とは、ダイヤモンド微粒子を機能性官能基で修飾したものであり、特にケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、又はケイ素及びフッ素を有するダイヤモンド微粒子である。

【0023】

本発明の撥水性繊維は、図1(a)に示すように、修飾ダイヤモンド微粒子1を繊維2の表面に付着させてなるもの(撥水性繊維10)、図1(b)に示すように、修飾ダイヤモンド微粒子1が繊維2中に含んでなるもの(撥水性繊維20)、図1(c)に示すように、修飾ダイヤモンド微粒子1が芯鞘型のコンジュゲート繊維3の鞘32中に含んでなるもの(撥水性繊維30)等の構造を有するのが好ましい。修飾ダイヤモンド微粒子1が繊維2,3中に含んでなる前記撥水性繊維10及び撥水性繊維20は、その表面に修飾ダイヤモンド微粒子1が一部露出した構造をしているのが好ましい。

【0024】

芯鞘型のコンジュゲート繊維3における芯成分と鞘成分の割合は、芯成分が全繊維中の30〜98重量%、好ましくは40〜98重量%、さらに好ましくは70〜98重量%とする。芯成分の比率がこの範囲よりも大きい場合は、鞘部分が薄くなりすぎて剥離現象を起こし、芯鞘複合構造とすることが困難となる。また、芯成分の比率がこの範囲よりも小さい場合は、芯成分の特性(例えば、強度)を得ることができない。

【0025】

前記修飾ダイヤモンド微粒子1は、(i)ケイ素を有するダイヤモンド微粒子、(ii)フッ素を有するダイヤモンド微粒子、(iii)ケイ素及びフッ素を有するダイヤモンド微粒子、又は(iv)それらを組み合せたものである。なかでも、ケイ素を有するダイヤモンド微粒子及びフッ素を有するダイヤモンド微粒子の混合物を用いるのが好ましい。なお、本願の図において、繊維中に存在する修飾ダイヤモンド微粒子1の存在状態をわかりやすくするために、修飾ダイヤモンド微粒子1を実際よりも大きく誇張して描いている。

【0026】

撥水性繊維中の修飾ダイヤモンド微粒子(ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子の合計)の含有量は、繊維1 kgあたり0.01 mg〜100 gである。修飾ダイヤモンド微粒子の含有量が、繊維1 kgあたり0.01 mg未満である場合、撥水効果が不十分であり、100 gを越える場合、修飾ダイヤモンド微粒子が繊維表面又は繊維中で凝集を起こし、修飾ダイヤモンド微粒子が、繊維表面から脱落したり、繊維を脆性させたりする場合がある。

【0027】

修飾ダイヤモンド微粒子を繊維の表面に付着させて用いる場合、修飾ダイヤモンド微粒子の含有量は、繊維1 kgあたり0.01 mg〜1 gであるのが好ましく、0.1〜100 mgであるのがより好ましく、1〜50 mgであるのが最も好ましい。修飾ダイヤモンド微粒子を繊維中に含んでなる場合、修飾ダイヤモンド微粒子の含有量は、繊維1 kgあたり0.01〜100 gであるのが好ましく、0.1〜50 gであるのがより好ましく、0.5〜10 gであるのが最も好ましい。また、コンジュゲート繊維(複合繊維)や混合繊維の場合、修飾ダイヤモンド微粒子を含む成分中の修飾ダイヤモンド微粒子の含有量が、前記修飾ダイヤモンド微粒子を含んでなる繊維の場合と同様であるのが好ましい。

【0028】

ケイ素を有するダイヤモンド微粒子及びフッ素を有するダイヤモンド微粒子を混合して使用する場合は、それらの比率は得られる繊維の使用目的に応じて任意に決めることができる。高い撥水性を得る観点からは、フッ素を有するダイヤモンド微粒子の比率を多くするのが好ましい。またケイ素及びフッ素を有するダイヤモンド微粒子を使用する場合であっても、ケイ素の総量とフッ素の総量との質量比率で設定すればよい。

【0029】

(2) 修飾ダイヤモンド微粒子

修飾ダイヤモンド微粒子(ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子)は、10〜500 nm程度のダイヤモンド微粒子を、ケイ素原子を含有する基及び/又はフッ素原子を含有する基で修飾したものである。すなわち、ケイ素のみを有するダイヤモンド微粒子であってもよいし、フッ素のみを有するダイヤモンド微粒子であってもよいし、ケイ素及びフッ素を有するダイヤモンド微粒子であってもよい。

【0030】

ケイ素原子を含有する基及び/又はフッ素原子を含有する基を修飾するためのダイヤモンド微粒子としては、前記粒径を有していれば、天然のものであっても人工のものであってもよい。中でも爆射法で得られたナノダイヤモンドが修飾のしやすさや、溶媒等への分散性の観点から好ましい。爆射法としては、水及び/又は氷の存在下で爆薬を爆発させて行うウエット法、水及び/又は氷を使用しないで気流によって冷却するドライ法等があるが、本発明では爆射法であればどの方法を採用しても良い。

【0031】

前記爆射法としては、Science, Vol. 133, No.3467(1961), pp1821-1822、特開平1-234311号、特開平2-141414号、Bull. Soc. Chem. Fr. Vol. 134(1997), pp. 875-890、Diamond and Related materials Vol. 9(2000), pp861-865、Chemical Physics Letters, 222(1994), pp. 343-346、Carbon, Vol. 33, No. 12(1995), pp. 1663-1671、Physics of the Solid State, Vol. 42, No. 8 (2000), pp. 1575-1578、K. Xu. Z. Jin, F. Wei and T. Jiang, Energetic Materials, 1, 19(1993)、特開昭63-303806号、特開昭56-26711報、英国特許第1154633号、特開平3-271109号、特表平6-505694号(WO93/13016号)、炭素, 第22巻, No. 2, 189〜191頁(1984)、Van Thiei. M. & Rec., F. H., J. Appl. Phys. 62, pp. 1761〜1767 (1987)、特表平7-505831号 (WO94/18123号)、米国特許第5861349号及び特開2006-239511号等に記載の方法を用いることができる。

【0032】

爆射法で得られた未精製のナノダイヤモンドは、ナノダイヤモンドの表面をグラファイト系炭素が覆ったコア/シェル構造を有しており黒く着色している。未精製のナノダイヤモンドをこのまま用いても良いが、より着色の少ない撥水性繊維を得るためには、未精製のナノダイヤモンドを酸化処理し、グラファイト相の一部又はほぼ全部を除去して用いるのが好ましい。また、ナノダイヤモンド中に含まれる鉄等の不純物は、ダイヤモンドの酸化を促進するので、できるだけ除去するのが好ましい。

【0033】

酸化処理したナノダイヤモンドの比重は、グラファイト系炭素(グラファイトの比重:2.25 g/cm3)の残存量が少なくなればなるほどダイヤモンドの比重(3.50 g/cm3)に近づく。従って、精製度が高くグラファイト系炭素の残存量が少ないほど比重が高くなる。本発明で用いるナノダイヤモンドの比重は2.55 g/cm3(ダイヤモンド24体積%)以上3.48 g/cm3(ダイヤモンド98体積%)以下であるのが好ましく、3.0 g/cm3(ダイヤモンド84体積%)以上3.46 g/cm3(ダイヤモンド97体積%)以下であるのがより好ましく、3.38 g/cm3(ダイヤモンド90体積%)以上3.45 g/cm3(ダイヤモンド96体積%)以下であるのが最も好ましい。なおナノダイヤモンド中のダイヤモンドの体積%は、前記ダイヤモンドの比重3.50 g/cm3及びグラファイトの比重2.25 g/cm3を用いて、ナノダイヤモンドの比重から算出した。

【0034】

酸化処理して得られたナノダイヤモンドは、2〜10 nm程度のダイヤモンドの一次粒子からなるメジアン径30〜250 nm(動的光散乱法)の二次粒子である。グラファイト相を除去することにより、着色成分はほとんどなくなるが、微量に残ったグラファイト系炭素の表面に-COOH、-OH等の親水性官能基が存在するため、水、アルコール等の親水的な溶剤への分散に優れている。

【0035】

爆射法で得られた未精製のダイヤモンドの酸化処理方法としては、(a) 硝酸等の共存下で高温高圧処理する方法(酸化処理A)、(b)水及び/又はアルコールからなる超臨界流体中で処理する方法(酸化処理B)、(c)水及び/又はアルコールからなる溶媒に酸素を共存させて、前記溶媒の標準沸点以上の温度及び0.1 MPa(ゲージ圧)以上の圧力で処理する方法(酸化処理C)、又は(d)380〜450℃で酸素を含む気体により処理する方法(酸化処理D)が挙げられる。これらの酸化処理は、単独で行ってもよいし、組み合せて行っても良い。酸化処理を組み合せる場合は、爆射法で得られた未精製のダイヤモンドにまず酸化処理Aを施し、さらに酸化処理B〜Cのいずれかを施すのが好ましい。

【0036】

爆射法で得られた未精製のダイヤモンドに酸化処理Aを施すことによりグラファイト相の一部が除去されたナノダイヤモンド(グラファイト-ダイヤモンド粒子)が得られ、このグラファイト-ダイヤモンド粒子に酸化処理B〜Cのいずれかの処理を施すことにより前記グラファイト相をさらに除去することができる。

【0037】

修飾ダイヤモンド微粒子は、前記爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理して得られたナノダイヤモンドを、ケイ素化処理及び/又はフッ素化処理することによって得られ、前記ナノダイヤモンド表面に存在する-COOH、-OH等の親水性官能基にケイ素原子を有する基、及び/又はフッ素原子を有する基が結合したものである。

【0038】

ケイ素を有するダイヤモンド微粒子、又はケイ素及びフッ素を有するダイヤモンド微粒子中のケイ素原子の量は、特に限定されないが、ダイヤモンド微粒子に対して、0.1〜25質量%であるのが好ましく、0.2〜20質量%であるのがより好ましい。フッ素を有するダイヤモンド微粒子、又はケイ素及びフッ素を有するダイヤモンド微粒子中のフッ素原子の量は特に限定されないが、ダイヤモンド微粒子に対して、0.1〜20質量%であるのが好ましく、0.2〜15質量%であるのがより好ましい。

【0039】

(a)ケイ素化処理

前記爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理して得られたナノダイヤモンドに、シリル化剤、アルコキシシラン、シランカップリング剤等を反応させることによりナノダイヤモンドの表面にある水酸基等の親水性基を、ケイ素を含む有機基に置換することができる。ケイ素化処理は、シリル化剤を用いるのが好ましい。

【0040】

好ましいシリル化剤としては、トリエチルクロロシラン、トリメチルクロロシラン、ジエチルジクロロシラン、ジメチルジクロロシラン、アセトキシトリメチルシラン、アセトキシシラン、ジアセトキシジメチルシラン、メチルトリアセトキシシラン、フェニルトリアセトキシシラン、ジフェニルジアセトキシシラン、トリメチルエトキシシラン、トリメチルメトキシシラン、2-トリメチルシロキシペント-2-エン-4-オン、n-(トリメチルシリル)アセトアミド、2-(トリメチルシリル)酢酸、n-(トリメチルシリル)イミダゾール、トリメチルシリルプロピオレート、ノナメチルトリシラザン、ヘキサメチルジシラザン、ヘキサメチルジシロキサン、トリメチルシラノール、トリエチルシラノール、トリフェニルシラノール、t-ブチルジメチルシラノール、ジフェニルシランジオール等が挙げられる。本発明に用いられるシリル化剤は、これらの化合物に限定されない。

【0041】

シリル化剤溶液の溶媒はヘキサン、シクロヘキサン、ペンタン、ヘプタン等の炭化水素類、アセトン、メチルイソブチルケトン等のケトン類、ベンゼン、トルエン等の芳香族化合物が好ましい。

【0042】

シリル化剤の種類や濃度にもよるが、シリル化反応は10〜40℃で十分攪拌しながら進行させるのが好ましい。10℃未満では反応が進行しにくく、40℃超ではナノダイヤモンド表面に均一にシリル化されなくなる。例えば、トリエチルクロロシランのヘキサン溶液をシリル化剤として使用した場合、10〜40℃で10〜40時間程度攪拌しながら反応させると、ナノダイヤモンド表面の水酸基が十分にシリル修飾される。

【0043】

(b)フッ素化処理

前記爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理により得られたナノダイヤモンドは、(i)フルオロアルキル基含有オリゴマーを使用した方法、(ii)フルオロアルキルアゾ化合物を用いた方法、(iii)フッ素ガスと直接反応させる方法、(iv)ClF、ClF3、ClF5等のハロゲンフッ化物を反応させる方法、(v)フッ素プラズマによる方法等により、その表面をフッ素又はフッ素を有する基で修飾することができる。本発明の目的には、前記フルオロアルキル基含有オリゴマーを使用した方法を用いるのが好ましい。

【0044】

フッ素を有するダイヤモンド微粒子は、酸素とフッ素との元素比(O/F)を0.06〜0.2とすることにより、エタノール等のアルコール類への高い分散性を付与することができるとともに、粒子同士の凝集を防止することができる。前記酸素とフッ素との元素比は、X線光電子分光(XPS)測定によって得られる酸素及びフッ素に帰属されるピークの、積分強度比によって算出される値である。O/Fが0.06未満では、フッ素を有するダイヤモンド微粒子とアルコールとの親和性が低下し、アルコールとの溶媒和が形成されず分散性が低下する。一方、O/Fが0.2を超える場合、フッ素を有するダイヤモンド微粒子同士の凝集を防止する効果が小さくなる。

【0045】

(i)フルオロアルキル基含有オリゴマーを使用した方法

高分子主鎖の両末端にフルオロアルキル基が直接炭素−炭素結合により導入された高分子界面活性剤(含フッ素オリゴマー)は、水溶液中又は有機溶媒中において自己組織化したナノレベルの分子集合体を形成することが知られている。このフルオロアルキル基が末端に導入された含フッ素オリゴマーを用いることにより、フルオロアルキル基で修飾したナノダイヤモンドを形成することができる。

【0046】

フルオロアルキル基で修飾したナノダイヤモンドは、爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理により得られたナノダイヤモンドを、一般式(A)で表される含フッ素オリゴマーで処理することによって得ることができる。

【0047】

【化1】

【0048】

ここで、RFはフルオロアルキル基であり、具体的には、-CF(CF3)OC3F7、-CF(C3F)OCF2CF(CF3)OC3F7等の基が好ましい。Rは置換基であり、-N(CH3)2、-OH、-NHC(CH3)2CH2C(=O)CH3、-Si(OCH3)3、-COOH等の基が好ましい。nは5〜2000であるのが好ましい。

【0049】

ナノダイヤモンドと一般式(A)で表される含フッ素オリゴマーとをメタノール、エタノール等のアルコール溶媒中で混合し、室温〜80℃で2〜48時間撹拌することによりナノダイヤモンド表面にフルオロアルキル基(RF)が修飾された複合粒子を高い収率で得ることができる。反応を促進させるために、アンモニア等の塩基を使用してもよい。

【0050】

(ii) フルオロアルキルアゾ化合物を用いた方法

下記反応式に記載したように、ナノダイヤモンドの存在下で、パーフルオロヘキサンに溶解したアゾビスパーフルオロオクチル1に、Xeエキシマランプにより波長172 nmの光を室温で照射することによりナノダイヤモンドにパーフルオロオクチルを付加させることができる。この反応はアルゴン気流下で行い、前記照射時間は10分〜2時間程度である。なお、この方法に用いるナノダイヤモンドは、パーフルオロヘキサンに分散しやすいようにあらかじめ疎水化処理を行うのが好ましい。

【0051】

【化2】

【0052】

(iii)フッ素ガスと直接反応させる方法

フッ素ガスと直接反応させる方法は、ナノダイヤモンドを入れた反応管(ニッケル製等)に、フッ素ガスとアルゴン等の不活性ガスとの混合ガスを300〜500℃で10〜500時間流すことにより行う。

【0053】

また、フッ素ガスと反応させる他の方法として、ナノダイヤを入れた反応炉に、150℃、で3〜4時間不活性ガス中で加熱し、その後反応炉にフッ素ガス及びフッ化水素(3:1)を入れ、150℃のまま48時間加熱することによりフッ素を行う方法がある。不活性ガスとしては、ヘリウム、窒素、アルゴンが使用でき、又は真空で処理しても良い。

【0054】

フッ素化ダイヤモンド微粒子のフッ素含有量は0.1〜20 wt%であるのが好ましく、0.2〜15 wt%であるのが好ましい。フッ素含有量が0.1 wt%未満であると、フッ素含有の高分子樹脂を用いたとき、樹脂との相溶性が低下する。フッ素含有量が20 wt%以上であると、非フッ素系の溶剤や添加剤との相溶性が低下する。

【0055】

(3) 繊維

本発明の撥水性繊維に使用する繊維としては、従来から使用されているものがいずれも使用可能である。例えば、木綿等のセルロース繊維、ナイロン(登録商標)、ポリエステル、アクリル、ポリエチレン、ポリプロピレン等の合成繊維、ベンベルグ、レーヨン、テンセル(登録商標)等の再生繊維、及び羊毛や絹等のタンパク質繊維等が挙げられる。これらの繊維は、単独で用いても良いし、2種以上を混紡、混織、交撚、交編織等で混用しても良いし、2種以上をコンジュゲート繊維(複合繊維)や混合繊維としても良い。2種以上の繊維を前記の方法により使用する場合、少なくとも1種の繊維は修飾ダイヤモンド微粒子を有する繊維とする。全ての成分を修飾ダイヤモンド微粒子を有する繊維としてもよい。これらの繊維は、フィラメント、ステーブル、編み物、織物、不織布、縫製品等の任意の形態で使用することができる。

【0056】

[2] 撥水性繊維の製造方法

(1) 修飾ダイヤモンド微粒子を繊維の表面に付着させる方法

修飾ダイヤモンド微粒子が表面に付着してなる撥水性繊維は、修飾ダイヤモンド微粒子が分散した液をスプレー、パディング、プリント、コーティング等の方法で繊維に付着させて、常温又は加熱して乾燥することによって得られる。分散液中の修飾ダイヤモンド微粒子の濃度は、特に限定されないが、2%以下であるのが好ましく、1%以下であるのがより好ましく、0.5%以下であるのが最も好ましい。修飾ダイヤモンド微粒子を繊維の表面に付着させる方法は、修飾ダイヤモンド微粒子が繊維表面に強固に付着して存在するため後述の修飾ダイヤモンド微粒子を繊維中に含有させる方法に比べてより少量の修飾ダイヤモンド微粒子で高い撥水効果を得ることができる。また、綿、絹、ウール等の天然由来の繊維の場合でも修飾ダイヤモンド微粒子を有する撥水性繊維を容易に得ることができる。

【0057】

修飾ダイヤモンド微粒子の分散媒は、水、アルコール等の親水的な溶剤が好ましい。修飾ダイヤモンド微粒子の分散液には、必要に応じて分散剤、バインダー、増粘剤等を加えても良いが、修飾ダイヤモンド微粒子以外の物質を含むと撥水効果を妨げる場合があるので、これらの添加量はできるだけ少ないのが好ましい。バインダーとしては、アクリル樹脂、ウレタン樹脂、シリコーン樹脂、エポキシ樹脂等が挙げられる。なかでも、洗濯耐久性の観点から、アクリル樹脂及びウレタン樹脂が好ましい。分散剤としては、ポリアクリル酸系のポリマーや、無機系の分散剤が使用できる。増粘剤としては、ポリビニルアルコール、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース等が使用できる。

【0058】

(2) 修飾ダイヤモンド微粒子を繊維中に含有させる方法

修飾ダイヤモンド微粒子を繊維中に含んでなる修飾ダイヤモンド微粒子は、紡糸する前の紡糸原液中に修飾ダイヤモンド微粒子を混合し、常法に従いこの原液を紡糸することによって得られる。修飾ダイヤモンド微粒子は水、アルコール等の分散物として混合しても良い。使用できる高分子材料としては、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、ポリウレタン、アクリル、エポキシ樹脂等の熱可塑性樹脂、メラミン樹脂、尿素樹脂等の熱硬化性樹脂、天然ゴム、合成ゴム等のゴム、レーヨン等の再生樹脂等が挙げられる。

【0059】

例えば熱可塑性樹脂に修飾ダイヤモンド微粒子を含有させる場合、修飾ダイヤモンド微粒子の熱可塑性樹脂中への分散は、二軸混練機等の混練機で溶融混練して行うのが好ましい。混練物は、金属フィルターや焼結金属フィルターで濾過するのが好ましい。修飾ダイヤモンド微粒子と樹脂とのマスターチップを作成しておくのが好ましい。

【0060】

溶融紡糸し、延伸、捲き取ることによって得られた繊維は熱処理を施す。熱処理は使用する樹脂によってそれぞれ最適な温度で行うのが好ましい。溶融紡糸、延伸、捲き取りの方法については特に限定されるものではなく、未延伸糸を一旦捲き取った後に延伸を行う二工程法でも、一旦捲き取ることなく連続して延伸を行う一工程法のどちらであってもよい。

【0061】

延伸は、冷延伸、熱延伸のどちらでもよく、熱延伸の場合は、加熱ローラ、ヒートプレート、スチームジェット装置等を用いて熱処理を行えばよい。これらの装置を適宜併用して多段延伸を行ったり、延伸された糸条にさらに熱処理したり、弛緩処理を行ってもよい。

【0062】

熱処理は、ヒータを利用した乾熱処理やレーザー光線を照射する方法で行うことができ、糸条の状態で行っても、製編織した後に布帛の状態で行ってもよい。熱処理時間は適宜調整すればよいが、約15秒〜5分間程度である。捲き取る前に熱処理を行うと、糸揺れが生じて良好な巻姿で捲き取ることが困難になりやすいため、延伸及び捲き取った後に熱処理するのが好ましい。

【0063】

前記修飾ダイヤモンド微粒子を含む紡糸原液を少なくとも1つの成分として使用して、修飾ダイヤモンド微粒子を有するコンジュゲート繊維(複合繊維)又は混合繊維とすることもできる。コンジュゲート繊維(複合繊維)の構造としては公知のものを採用することができ、並列型(図2(a))、芯鞘型(図2(b))、多重並列型(図2(c))、多芯型(図2(d))、放射状型(図2(e))等のものが好ましい。混合繊維の構造としては、粒状混合型(図3(a))、針状混合型(図3(b))等のものが好ましい。これらのコンジュゲート繊維(複合繊維)及び混合繊維において、前記修飾ダイヤモンド微粒子を含む成分が繊維表面に露出するように構成するのが好ましい。コンジュゲート繊維(複合繊維)及び混合繊維は、公知の方法によって製造することができる。

【実施例】

【0064】

本発明を実施例によりさらに詳細に説明するが、本発明はそれらに限定されるものではない。

【0065】

実施例1

(1)ナノダイヤモンド粉末の作製

TNT(トリニトロトルエン)とRDX(シクロトリメチレントリニトロアミン)を60/40の比で含む0.65 kgの爆発物を3 m3の爆発チャンバー内で爆発させて、生成するナノダイヤモンドを保存するための雰囲気を形成した後、同様の条件で2回目の爆発を起こし未精製のナノダイヤモンドを合成した。爆発生成物が膨張し熱平衡に達した後、15 mmの断面を有する超音速ラバルノズルを通して35秒間ガス混合物をチャンバーより流出させた。チャンバー壁との熱交換及びガスにより行われた仕事(断熱膨張及び気化)のため、生成物の冷却速度は280℃/分であった。サイクロンで捕獲した生成物(黒色の粉末)の比重は2.55 g/cm3、メジアン径(動的光散乱法)は220 nmであった。この未精製のナノダイヤモンドは、比重から計算して、76体積%のグラファイト系炭素と24体積%のダイヤモンドからなっていると推定された。

【0066】

この未精製のナノダイヤモンドを60質量%硝酸水溶液と混合し、160℃、14気圧、20分の条件で酸化性分解処理を行った後、130℃、13気圧、1時間で酸化性エッチング処理を行った。酸化性エッチング処理により、未精製のナノダイヤモンドからグラファイトが一部除去された粒子が得られた。この粒子を、アンモニアを用いて、210℃、20気圧、20分還流し中和処理した後、自然沈降させデカンテーションにより35質量%硝酸での洗浄を行い、さらにデカンテーションにより3回水洗し、遠心分離により脱水し、120℃で加熱乾燥し、ナノダイヤモンドの粉末を得た。このナノダイヤモンドの粉末の比重は3.38 g/cm3であり、メジアン径は120 nm(動的光散乱法)であった。比重から計算して、90体積%のダイヤモンドと10体積%のグラファイト系炭素からなっていると推定された。

【0067】

(2)ケイ素化処理

得られたナノダイヤモンドの粉末をメチルイソブチルケトンに3質量%の濃度で分散させ、トリメチルクロロシランのメチルイソブチルケトン溶液(濃度7.5質量%)を1:1の容量で加え、48時間撹拌してナノダイヤモンドをトリメチルシランで修飾した。得られた分散物をメチルイソブチルケトンで洗浄後、乾燥し、トリメチルシラン修飾ナノダイヤモンド粉末を得た。

【0068】

(3) 撥水性繊維からなる織物101の作製

ポリエチレンテレフタレートからなるマルチフィラメント56 dtex/24 fil(延伸糸、帝人ファイバー(株)製)を経糸に配し、一方、ポリエチレンテレフタレートからなるマルチフィラメント86 dtex/36 fil(延伸糸、帝人ファイバー(株)製)を緯糸に配し、通常の織機でタフタ織物(平組織織物)を製織した。この織物を、通常の液流染色機(ノズル径80 mm)を使用して、0.8 g/Lの濃度でトリメチルシラン修飾ナノダイヤモンド粉末を含む水分散液中(35℃)に5分間浸漬し、80℃で乾燥することにより、トリメチルシラン修飾ナノダイヤモンド粉末を付着させた撥水性繊維からなる織物101を作製した。得られた織物は、繊維1 kgあたり1 gのトリメチルシラン修飾ナノダイヤモンド粉末が付着していた。

【0069】

(4) 織物102〜106の作製

様々な濃度に変更したトリメチルシラン修飾ナノダイヤモンド粉末の水分散液を用いた以外は織物101と同様にして、表1に示すように、トリメチルシラン修飾ナノダイヤモンド粉末の付着量の異なる撥水性繊維からなる織物102〜106を作製した。

【0070】

【表1】

【0071】

これらの撥水性繊維からなる織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【0072】

実施例2

(1)フッ素化処理

実施例1で得られたナノダイヤモンドの粉末を3質量%の濃度でメタノールに分散させ、下記式:

【0073】

【化3】

【0074】

(RFは-CF(CF3)OC3F7基、Rは-OH基、nは約800である。)表される含フッ素オリゴマー、及び28質量%アンモニア水を、ナノダイヤモンド分散物100質量部に対してそれぞれ50質量部及び10質量部加え、80℃で20時間撹拌して反応させた。得られた分散物を中和、洗浄及び乾燥し、フルオロアルキル基修飾ナノダイヤモンド粉末を得た。

【0075】

(2) 撥水性繊維からなる織物201〜206の作製

実施例1で用いたトリメチルシラン修飾ナノダイヤモンド粉末の代わりに、前記フルオロアルキル基修飾ナノダイヤモンド粉末を用いた以外は実施例1の織物101〜106と同様にして、それぞれフルオロアルキル基修飾ナノダイヤモンド粉末の付着量の異なる撥水性繊維からなる織物201〜206を作製した。

【0076】

【表2】

【0077】

これらの撥水性繊維からなる織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【0078】

実施例3

(1) 撥水性繊維からなる繊維301〜305の作製

水分量100 ppm以下に乾燥したポリエチレンテレフタレートのペレット1800 gと、実施例2で作製したフルオロアルキル基修飾ナノダイヤモンド粉末を180 gとを二軸押し出し機を用いて設定温度230〜300℃で溶融混練し、ペレット化したのち、ノーベント式30 mm単軸押し出し機に投入し,250〜300℃で溶融させ、ノズル径0.5 mmの丸断面孔100孔を有する紡糸口金を用いて溶融ポリマーを吐出し、口金下2 mの位置で300 m/分の速度で巻き取り未延伸糸を得た。得られた未延伸糸を80℃の温水浴中で4.5倍に延伸し、次いで150℃に加熱したヒートロールを用いて10秒間熱処理し、単糸繊度1.7 dtexのポリエステル系繊維(繊維301)を得た。

【0079】

さらに、フルオロアルキル基修飾ナノダイヤモンド粉末の添加量を表3に示すように変更した以外は、繊維301と同様にして繊維302〜305を作製した。

【0080】

【表3】

【0081】

これらの撥水性繊維からなる織物を作製したところ、これらの織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【0082】

実施例4

(1) 精製ダイヤモンド粒子の作製

実施例1で得られたナノダイヤモンド粉末を、以下に示すようにビーズミルにより分散処理した。ビーズミルによる分散は、アシザワファインテック株式会社製スターミルLMZを用いて行った。まず243 gの前記ナノダイヤモンド粉末を水/トリエチレングリコール(50:50の容量比)に分散して5質量%の水分散液を調製し、ディゾルバーで予備分散した。0.1 mm径のジルコニアビーズを0.15 Lのベッセルに充填し、10 m/sの周速で回転子を回転させながら、前記ナノダイヤモンド粉末の分散液を0.12 L/minで供給し、連続的に分散処理を行った。約2.0 h分散処理した後のナノダイヤモンドの粉末はメジアン径40 nmであった。

【0083】

ビーズミルによって分散処理したナノダイヤモンドの粉末の2.0質量%水分散液30 mLを、オートクレーブ(容量50 mL、SUS316製)に入れ、酸素導入管、温度計及び調圧弁を有する蓋で密封し、炉内に設置した。オートクレーブ内の空気を酸素で置換した後、オートクレーブ内が1.0 MPa(ゲージ圧)の圧力となるように、室温で酸素を導入した。オートクレーブを平均昇温速度6.5℃/分で昇温し、400±5℃の温度及び24.8±1 MPaの圧力で1時間保持した。オートクレーブを室温まで冷却した後、大気圧まで減圧し、精製されたナノダイヤモンドを含む液を回収した。この液は、上澄みと薄い灰色を呈する精製ナノダイヤモンドの沈殿とに分離していた。

【0084】

精製されたナノダイヤモンドを含む液を、自然沈降させデカンテーションにより3回水洗し、さらに遠心分離により脱水し、120℃で加熱乾燥し、精製ダイヤモンド微粒子を得た。得られた精製ダイヤモンド微粒子は、メジアン径50μm、比重3.48 g/cm3であった。この比重から算出した組成は、ダイヤモンド98体積%及びグラファイト2体積%であった。

【0085】

(2)ケイ素化及びフッ素化

得られた精製ダイヤモンド微粒子に対して、実施例1と同様にして粒子表面をトリメチルシランで修飾した後、さらに実施例2と同様にして、粒子表面をフルオロアルキル基で修飾し、ナノダイヤモンド表面がトリメチルシラン及びフルオロアルキル基で修飾された精製ダイヤモンド微粒子(トリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンド)を得た。

【0086】

(3) 撥水性繊維からなる繊維401〜404の作製

8.5質量%のセルロース、5.8質量%の水酸化ナトリウム及びセルロースに対して32質量%の二硫化炭素を含有するビスコース溶液に、前記トリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンドを、20℃でセルロース1 kgあたり10 gの割合で添加した。このトリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンドを含むビスコース溶液を、硫酸110 g/L、硫酸亜鉛15 g/L及び硫酸ナトリウム350 g/Lを含む紡糸浴(60℃)中に紡糸速度50 m/分、延伸率50%で紡糸し、繊度1.7 dtexのビスコースレーヨンのトウを得た(繊維401)。

【0087】

前記トリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンドの添加量を表4に示すように変更した以外は繊維401と同様にして、繊維402〜404のビスコースレーヨンのトウを作製した。

【0088】

【表4】

【0089】

これらの撥水性繊維からなる織物を作製したところ、これらの織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【符号の説明】

【0090】

1・・・ダイヤモンド粒子

2・・・繊維

3・・・コンジュゲート繊維

31・・・芯部

32・・・鞘部

10、20、30・・・撥水性繊維

【技術分野】

【0001】

本発明は、撥水性繊維、及びそれを用いた繊維製品に関し、詳しくはケイ素及び/又はフッ素を有するダイヤモンド微粒子を含有させることにより高い撥水性を有するとともに、撥水効果が長期間にわたって持続する撥水性繊維、及びそれを用いた繊維製品、特に衣料用品に関するものである。

【背景技術】

【0002】

従来から、繊維製品からなる衣料用品、産業資材用品等に撥水性を付与するために、フッ素系化合物等の撥水剤を繊維製品等の表面に付着させる処理が行われている。フッ素系化合物等の撥水剤を繊維製品等の表面に付着させ、繊維製品等に撥水性を付与する方法として、撥水剤を含有する液を繊維製品等にスプレーする方法、撥水剤を含有する処理浴中に繊維製品等を浸漬させる方法等が知られている(例えば、特開2006-200082号公報(特許文献1)、特開2006-291372号公報(特許文献2)参照)。

【0003】

しかしながら、撥水剤を含有する液をスプレーして繊維製品等に付着させる方法は、撥水剤の付着力が低いため十分な耐久性が得られず、短期間で撥水効果が低下してしまう。また、繊維製品等を浸漬させて撥水剤を付着させる方法は、スプレー法に比べて耐久性は高いものの、長期間使用する間にはやはり撥水効果が低下してしまうとともに、繊維製品等に含まれる単糸同士が撥水剤により凝集密着してしまい、ソフトな風合いが損なわれるという問題がある。

【0004】

特開2010-150693号(特許文献3)は、耐久撥水性能を改善したフッ素系撥水剤を含有する繊維構造物として、フッ素化合物の水系エマルジョンの浴中で単繊維表面にフッ素系化合物を固着させる方法を開示している。しかしながら、水系エマルジョンに繊維を浸漬させる方法では、充分な撥水性を保持させるためには多量の撥水剤を付着させなければならず、そのため繊維製品の風合いが硬くなったり、目詰まりにより通気性が悪くなったりするなどの問題点がある。

【0005】

原繊自体に撥水性を持たせる方法として、例えば特開平6-220718号(特許文献4)は、撥水性樹脂をポリマー中に練り込む方法を開示している。しかしながら、このような方法は、繊維表面に撥水剤が分散された状態で存在しているため、撥水効果にムラが生じやすい。

【0006】

一方、特開2000-96348号(特許文献5)は、鞘ポリマーにフッ素系共重合体を用いる芯鞘繊維を開示している。しかしながら、フッ素モノマーを共重合したポリマーを使うことにより紡糸・加工の工程通過性が不良となり、またこのようなポリマーはコストアップ要因となるため実用化が困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006-200082号公報

【特許文献2】特開2006-291372号公報

【特許文献3】特開2010-150693号公報

【特許文献4】特開平6-220718号公報

【特許文献5】特開2000-96348号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、高い撥水性を有するとともに、撥水効果が長期間にわたって持続する撥水性繊維、及びそれを用いた繊維製品、特に衣料用品を提供することである。

【課題を解決するための手段】

【0009】

上記目的に鑑み鋭意研究の結果、本発明者らは、ケイ素及び/又はフッ素を有するダイヤモンド微粒子を繊維に付着又は含有させることにより、前記繊維に高い撥水性を付与することができ、かつ撥水効果が長期間にわたって持続することを見出し、本発明に想到した。

【0010】

すなわち、本発明の撥水性繊維は、繊維と修飾ダイヤモンド微粒子とからなり、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれることを特徴とする。

【0011】

前記ケイ素を有するダイヤモンド微粒子はケイ素化処理されたダイヤモンド微粒子であり、前記フッ素を有するダイヤモンド微粒子はフッ素化処理されたダイヤモンド微粒子であり、前記ケイ素及びフッ素を有するダイヤモンド微粒子は、ケイ素化処理及びフッ素化処理されたダイヤモンド微粒子であるのが好ましい。

【0012】

前記ケイ素化処理はシリル化処理であるのが好ましい。前記フッ素化処理はフルオロアルキル基含有オリゴマーによる処理であるのが好ましい。

【0013】

前記ダイヤモンド微粒子は爆射法で得られたナノダイヤモンドであるのが好ましい。

【0014】

前記繊維は、木綿、ナイロン、ポリエステル、アクリル、ポリエチレン、ポリプロピレン、ベンベルグ、レーヨン、テンセル、羊毛及び絹からなる群から選ばれた少なくとも一種であるのが好ましい。

【0015】

前記修飾ダイヤモンド微粒子は前記繊維表面に付着してなるのが好ましい。

【0016】

前記修飾ダイヤモンド微粒子は前記繊維中に含んでなるのが好ましい。

【0017】

本発明の繊維製品は、前記撥水性繊維を含有してなる。

【0018】

本発明の衣料用品は、前記繊維製品からなる。

【発明の効果】

【0019】

本発明の撥水性繊維は、高い撥水性を有し、撥水剤が繊維に強固に固定されているので、撥水効果が長期間にわたって持続し、繰り返し洗濯しても容易に撥水効果が低下しない。このため、スポーツウエア、肌着、スーツ、雨具、靴、等の衣料用品、手術用ガウン、シーツ、シューズカバー、キャップ、エプロン等の医療材、紙おむつ等の衛生材、各種保護具、包装材等の工業資材、風呂敷などの包装材、ランドリー袋等の収納用品、エプロン、鞄、カーテン、カーペット等の家庭用材等の様々な繊維製品用途として好適である。

【図面の簡単な説明】

【0020】

【図1】本発明の撥水性繊維を示す模式断面図である。

【図2】コンジュゲート繊維の構造を示す模式図である。

【図3】混合繊維の構造を示す模式図である。

【発明を実施するための形態】

【0021】

[1] 撥水性繊維

(1)構造

本発明の撥水性繊維は、繊維と修飾ダイヤモンド微粒子とからなる撥水性繊維であって、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれるものである。

【0022】

なお、本願において、修飾ダイヤモンド微粒子とは、ダイヤモンド微粒子を機能性官能基で修飾したものであり、特にケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、又はケイ素及びフッ素を有するダイヤモンド微粒子である。

【0023】

本発明の撥水性繊維は、図1(a)に示すように、修飾ダイヤモンド微粒子1を繊維2の表面に付着させてなるもの(撥水性繊維10)、図1(b)に示すように、修飾ダイヤモンド微粒子1が繊維2中に含んでなるもの(撥水性繊維20)、図1(c)に示すように、修飾ダイヤモンド微粒子1が芯鞘型のコンジュゲート繊維3の鞘32中に含んでなるもの(撥水性繊維30)等の構造を有するのが好ましい。修飾ダイヤモンド微粒子1が繊維2,3中に含んでなる前記撥水性繊維10及び撥水性繊維20は、その表面に修飾ダイヤモンド微粒子1が一部露出した構造をしているのが好ましい。

【0024】

芯鞘型のコンジュゲート繊維3における芯成分と鞘成分の割合は、芯成分が全繊維中の30〜98重量%、好ましくは40〜98重量%、さらに好ましくは70〜98重量%とする。芯成分の比率がこの範囲よりも大きい場合は、鞘部分が薄くなりすぎて剥離現象を起こし、芯鞘複合構造とすることが困難となる。また、芯成分の比率がこの範囲よりも小さい場合は、芯成分の特性(例えば、強度)を得ることができない。

【0025】

前記修飾ダイヤモンド微粒子1は、(i)ケイ素を有するダイヤモンド微粒子、(ii)フッ素を有するダイヤモンド微粒子、(iii)ケイ素及びフッ素を有するダイヤモンド微粒子、又は(iv)それらを組み合せたものである。なかでも、ケイ素を有するダイヤモンド微粒子及びフッ素を有するダイヤモンド微粒子の混合物を用いるのが好ましい。なお、本願の図において、繊維中に存在する修飾ダイヤモンド微粒子1の存在状態をわかりやすくするために、修飾ダイヤモンド微粒子1を実際よりも大きく誇張して描いている。

【0026】

撥水性繊維中の修飾ダイヤモンド微粒子(ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子の合計)の含有量は、繊維1 kgあたり0.01 mg〜100 gである。修飾ダイヤモンド微粒子の含有量が、繊維1 kgあたり0.01 mg未満である場合、撥水効果が不十分であり、100 gを越える場合、修飾ダイヤモンド微粒子が繊維表面又は繊維中で凝集を起こし、修飾ダイヤモンド微粒子が、繊維表面から脱落したり、繊維を脆性させたりする場合がある。

【0027】

修飾ダイヤモンド微粒子を繊維の表面に付着させて用いる場合、修飾ダイヤモンド微粒子の含有量は、繊維1 kgあたり0.01 mg〜1 gであるのが好ましく、0.1〜100 mgであるのがより好ましく、1〜50 mgであるのが最も好ましい。修飾ダイヤモンド微粒子を繊維中に含んでなる場合、修飾ダイヤモンド微粒子の含有量は、繊維1 kgあたり0.01〜100 gであるのが好ましく、0.1〜50 gであるのがより好ましく、0.5〜10 gであるのが最も好ましい。また、コンジュゲート繊維(複合繊維)や混合繊維の場合、修飾ダイヤモンド微粒子を含む成分中の修飾ダイヤモンド微粒子の含有量が、前記修飾ダイヤモンド微粒子を含んでなる繊維の場合と同様であるのが好ましい。

【0028】

ケイ素を有するダイヤモンド微粒子及びフッ素を有するダイヤモンド微粒子を混合して使用する場合は、それらの比率は得られる繊維の使用目的に応じて任意に決めることができる。高い撥水性を得る観点からは、フッ素を有するダイヤモンド微粒子の比率を多くするのが好ましい。またケイ素及びフッ素を有するダイヤモンド微粒子を使用する場合であっても、ケイ素の総量とフッ素の総量との質量比率で設定すればよい。

【0029】

(2) 修飾ダイヤモンド微粒子

修飾ダイヤモンド微粒子(ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子)は、10〜500 nm程度のダイヤモンド微粒子を、ケイ素原子を含有する基及び/又はフッ素原子を含有する基で修飾したものである。すなわち、ケイ素のみを有するダイヤモンド微粒子であってもよいし、フッ素のみを有するダイヤモンド微粒子であってもよいし、ケイ素及びフッ素を有するダイヤモンド微粒子であってもよい。

【0030】

ケイ素原子を含有する基及び/又はフッ素原子を含有する基を修飾するためのダイヤモンド微粒子としては、前記粒径を有していれば、天然のものであっても人工のものであってもよい。中でも爆射法で得られたナノダイヤモンドが修飾のしやすさや、溶媒等への分散性の観点から好ましい。爆射法としては、水及び/又は氷の存在下で爆薬を爆発させて行うウエット法、水及び/又は氷を使用しないで気流によって冷却するドライ法等があるが、本発明では爆射法であればどの方法を採用しても良い。

【0031】

前記爆射法としては、Science, Vol. 133, No.3467(1961), pp1821-1822、特開平1-234311号、特開平2-141414号、Bull. Soc. Chem. Fr. Vol. 134(1997), pp. 875-890、Diamond and Related materials Vol. 9(2000), pp861-865、Chemical Physics Letters, 222(1994), pp. 343-346、Carbon, Vol. 33, No. 12(1995), pp. 1663-1671、Physics of the Solid State, Vol. 42, No. 8 (2000), pp. 1575-1578、K. Xu. Z. Jin, F. Wei and T. Jiang, Energetic Materials, 1, 19(1993)、特開昭63-303806号、特開昭56-26711報、英国特許第1154633号、特開平3-271109号、特表平6-505694号(WO93/13016号)、炭素, 第22巻, No. 2, 189〜191頁(1984)、Van Thiei. M. & Rec., F. H., J. Appl. Phys. 62, pp. 1761〜1767 (1987)、特表平7-505831号 (WO94/18123号)、米国特許第5861349号及び特開2006-239511号等に記載の方法を用いることができる。

【0032】

爆射法で得られた未精製のナノダイヤモンドは、ナノダイヤモンドの表面をグラファイト系炭素が覆ったコア/シェル構造を有しており黒く着色している。未精製のナノダイヤモンドをこのまま用いても良いが、より着色の少ない撥水性繊維を得るためには、未精製のナノダイヤモンドを酸化処理し、グラファイト相の一部又はほぼ全部を除去して用いるのが好ましい。また、ナノダイヤモンド中に含まれる鉄等の不純物は、ダイヤモンドの酸化を促進するので、できるだけ除去するのが好ましい。

【0033】

酸化処理したナノダイヤモンドの比重は、グラファイト系炭素(グラファイトの比重:2.25 g/cm3)の残存量が少なくなればなるほどダイヤモンドの比重(3.50 g/cm3)に近づく。従って、精製度が高くグラファイト系炭素の残存量が少ないほど比重が高くなる。本発明で用いるナノダイヤモンドの比重は2.55 g/cm3(ダイヤモンド24体積%)以上3.48 g/cm3(ダイヤモンド98体積%)以下であるのが好ましく、3.0 g/cm3(ダイヤモンド84体積%)以上3.46 g/cm3(ダイヤモンド97体積%)以下であるのがより好ましく、3.38 g/cm3(ダイヤモンド90体積%)以上3.45 g/cm3(ダイヤモンド96体積%)以下であるのが最も好ましい。なおナノダイヤモンド中のダイヤモンドの体積%は、前記ダイヤモンドの比重3.50 g/cm3及びグラファイトの比重2.25 g/cm3を用いて、ナノダイヤモンドの比重から算出した。

【0034】

酸化処理して得られたナノダイヤモンドは、2〜10 nm程度のダイヤモンドの一次粒子からなるメジアン径30〜250 nm(動的光散乱法)の二次粒子である。グラファイト相を除去することにより、着色成分はほとんどなくなるが、微量に残ったグラファイト系炭素の表面に-COOH、-OH等の親水性官能基が存在するため、水、アルコール等の親水的な溶剤への分散に優れている。

【0035】

爆射法で得られた未精製のダイヤモンドの酸化処理方法としては、(a) 硝酸等の共存下で高温高圧処理する方法(酸化処理A)、(b)水及び/又はアルコールからなる超臨界流体中で処理する方法(酸化処理B)、(c)水及び/又はアルコールからなる溶媒に酸素を共存させて、前記溶媒の標準沸点以上の温度及び0.1 MPa(ゲージ圧)以上の圧力で処理する方法(酸化処理C)、又は(d)380〜450℃で酸素を含む気体により処理する方法(酸化処理D)が挙げられる。これらの酸化処理は、単独で行ってもよいし、組み合せて行っても良い。酸化処理を組み合せる場合は、爆射法で得られた未精製のダイヤモンドにまず酸化処理Aを施し、さらに酸化処理B〜Cのいずれかを施すのが好ましい。

【0036】

爆射法で得られた未精製のダイヤモンドに酸化処理Aを施すことによりグラファイト相の一部が除去されたナノダイヤモンド(グラファイト-ダイヤモンド粒子)が得られ、このグラファイト-ダイヤモンド粒子に酸化処理B〜Cのいずれかの処理を施すことにより前記グラファイト相をさらに除去することができる。

【0037】

修飾ダイヤモンド微粒子は、前記爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理して得られたナノダイヤモンドを、ケイ素化処理及び/又はフッ素化処理することによって得られ、前記ナノダイヤモンド表面に存在する-COOH、-OH等の親水性官能基にケイ素原子を有する基、及び/又はフッ素原子を有する基が結合したものである。

【0038】

ケイ素を有するダイヤモンド微粒子、又はケイ素及びフッ素を有するダイヤモンド微粒子中のケイ素原子の量は、特に限定されないが、ダイヤモンド微粒子に対して、0.1〜25質量%であるのが好ましく、0.2〜20質量%であるのがより好ましい。フッ素を有するダイヤモンド微粒子、又はケイ素及びフッ素を有するダイヤモンド微粒子中のフッ素原子の量は特に限定されないが、ダイヤモンド微粒子に対して、0.1〜20質量%であるのが好ましく、0.2〜15質量%であるのがより好ましい。

【0039】

(a)ケイ素化処理

前記爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理して得られたナノダイヤモンドに、シリル化剤、アルコキシシラン、シランカップリング剤等を反応させることによりナノダイヤモンドの表面にある水酸基等の親水性基を、ケイ素を含む有機基に置換することができる。ケイ素化処理は、シリル化剤を用いるのが好ましい。

【0040】

好ましいシリル化剤としては、トリエチルクロロシラン、トリメチルクロロシラン、ジエチルジクロロシラン、ジメチルジクロロシラン、アセトキシトリメチルシラン、アセトキシシラン、ジアセトキシジメチルシラン、メチルトリアセトキシシラン、フェニルトリアセトキシシラン、ジフェニルジアセトキシシラン、トリメチルエトキシシラン、トリメチルメトキシシラン、2-トリメチルシロキシペント-2-エン-4-オン、n-(トリメチルシリル)アセトアミド、2-(トリメチルシリル)酢酸、n-(トリメチルシリル)イミダゾール、トリメチルシリルプロピオレート、ノナメチルトリシラザン、ヘキサメチルジシラザン、ヘキサメチルジシロキサン、トリメチルシラノール、トリエチルシラノール、トリフェニルシラノール、t-ブチルジメチルシラノール、ジフェニルシランジオール等が挙げられる。本発明に用いられるシリル化剤は、これらの化合物に限定されない。

【0041】

シリル化剤溶液の溶媒はヘキサン、シクロヘキサン、ペンタン、ヘプタン等の炭化水素類、アセトン、メチルイソブチルケトン等のケトン類、ベンゼン、トルエン等の芳香族化合物が好ましい。

【0042】

シリル化剤の種類や濃度にもよるが、シリル化反応は10〜40℃で十分攪拌しながら進行させるのが好ましい。10℃未満では反応が進行しにくく、40℃超ではナノダイヤモンド表面に均一にシリル化されなくなる。例えば、トリエチルクロロシランのヘキサン溶液をシリル化剤として使用した場合、10〜40℃で10〜40時間程度攪拌しながら反応させると、ナノダイヤモンド表面の水酸基が十分にシリル修飾される。

【0043】

(b)フッ素化処理

前記爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理により得られたナノダイヤモンドは、(i)フルオロアルキル基含有オリゴマーを使用した方法、(ii)フルオロアルキルアゾ化合物を用いた方法、(iii)フッ素ガスと直接反応させる方法、(iv)ClF、ClF3、ClF5等のハロゲンフッ化物を反応させる方法、(v)フッ素プラズマによる方法等により、その表面をフッ素又はフッ素を有する基で修飾することができる。本発明の目的には、前記フルオロアルキル基含有オリゴマーを使用した方法を用いるのが好ましい。

【0044】

フッ素を有するダイヤモンド微粒子は、酸素とフッ素との元素比(O/F)を0.06〜0.2とすることにより、エタノール等のアルコール類への高い分散性を付与することができるとともに、粒子同士の凝集を防止することができる。前記酸素とフッ素との元素比は、X線光電子分光(XPS)測定によって得られる酸素及びフッ素に帰属されるピークの、積分強度比によって算出される値である。O/Fが0.06未満では、フッ素を有するダイヤモンド微粒子とアルコールとの親和性が低下し、アルコールとの溶媒和が形成されず分散性が低下する。一方、O/Fが0.2を超える場合、フッ素を有するダイヤモンド微粒子同士の凝集を防止する効果が小さくなる。

【0045】

(i)フルオロアルキル基含有オリゴマーを使用した方法

高分子主鎖の両末端にフルオロアルキル基が直接炭素−炭素結合により導入された高分子界面活性剤(含フッ素オリゴマー)は、水溶液中又は有機溶媒中において自己組織化したナノレベルの分子集合体を形成することが知られている。このフルオロアルキル基が末端に導入された含フッ素オリゴマーを用いることにより、フルオロアルキル基で修飾したナノダイヤモンドを形成することができる。

【0046】

フルオロアルキル基で修飾したナノダイヤモンドは、爆射法で得られた未精製のナノダイヤモンド、又は前記酸化処理により得られたナノダイヤモンドを、一般式(A)で表される含フッ素オリゴマーで処理することによって得ることができる。

【0047】

【化1】

【0048】

ここで、RFはフルオロアルキル基であり、具体的には、-CF(CF3)OC3F7、-CF(C3F)OCF2CF(CF3)OC3F7等の基が好ましい。Rは置換基であり、-N(CH3)2、-OH、-NHC(CH3)2CH2C(=O)CH3、-Si(OCH3)3、-COOH等の基が好ましい。nは5〜2000であるのが好ましい。

【0049】

ナノダイヤモンドと一般式(A)で表される含フッ素オリゴマーとをメタノール、エタノール等のアルコール溶媒中で混合し、室温〜80℃で2〜48時間撹拌することによりナノダイヤモンド表面にフルオロアルキル基(RF)が修飾された複合粒子を高い収率で得ることができる。反応を促進させるために、アンモニア等の塩基を使用してもよい。

【0050】

(ii) フルオロアルキルアゾ化合物を用いた方法

下記反応式に記載したように、ナノダイヤモンドの存在下で、パーフルオロヘキサンに溶解したアゾビスパーフルオロオクチル1に、Xeエキシマランプにより波長172 nmの光を室温で照射することによりナノダイヤモンドにパーフルオロオクチルを付加させることができる。この反応はアルゴン気流下で行い、前記照射時間は10分〜2時間程度である。なお、この方法に用いるナノダイヤモンドは、パーフルオロヘキサンに分散しやすいようにあらかじめ疎水化処理を行うのが好ましい。

【0051】

【化2】

【0052】

(iii)フッ素ガスと直接反応させる方法

フッ素ガスと直接反応させる方法は、ナノダイヤモンドを入れた反応管(ニッケル製等)に、フッ素ガスとアルゴン等の不活性ガスとの混合ガスを300〜500℃で10〜500時間流すことにより行う。

【0053】

また、フッ素ガスと反応させる他の方法として、ナノダイヤを入れた反応炉に、150℃、で3〜4時間不活性ガス中で加熱し、その後反応炉にフッ素ガス及びフッ化水素(3:1)を入れ、150℃のまま48時間加熱することによりフッ素を行う方法がある。不活性ガスとしては、ヘリウム、窒素、アルゴンが使用でき、又は真空で処理しても良い。

【0054】

フッ素化ダイヤモンド微粒子のフッ素含有量は0.1〜20 wt%であるのが好ましく、0.2〜15 wt%であるのが好ましい。フッ素含有量が0.1 wt%未満であると、フッ素含有の高分子樹脂を用いたとき、樹脂との相溶性が低下する。フッ素含有量が20 wt%以上であると、非フッ素系の溶剤や添加剤との相溶性が低下する。

【0055】

(3) 繊維

本発明の撥水性繊維に使用する繊維としては、従来から使用されているものがいずれも使用可能である。例えば、木綿等のセルロース繊維、ナイロン(登録商標)、ポリエステル、アクリル、ポリエチレン、ポリプロピレン等の合成繊維、ベンベルグ、レーヨン、テンセル(登録商標)等の再生繊維、及び羊毛や絹等のタンパク質繊維等が挙げられる。これらの繊維は、単独で用いても良いし、2種以上を混紡、混織、交撚、交編織等で混用しても良いし、2種以上をコンジュゲート繊維(複合繊維)や混合繊維としても良い。2種以上の繊維を前記の方法により使用する場合、少なくとも1種の繊維は修飾ダイヤモンド微粒子を有する繊維とする。全ての成分を修飾ダイヤモンド微粒子を有する繊維としてもよい。これらの繊維は、フィラメント、ステーブル、編み物、織物、不織布、縫製品等の任意の形態で使用することができる。

【0056】

[2] 撥水性繊維の製造方法

(1) 修飾ダイヤモンド微粒子を繊維の表面に付着させる方法

修飾ダイヤモンド微粒子が表面に付着してなる撥水性繊維は、修飾ダイヤモンド微粒子が分散した液をスプレー、パディング、プリント、コーティング等の方法で繊維に付着させて、常温又は加熱して乾燥することによって得られる。分散液中の修飾ダイヤモンド微粒子の濃度は、特に限定されないが、2%以下であるのが好ましく、1%以下であるのがより好ましく、0.5%以下であるのが最も好ましい。修飾ダイヤモンド微粒子を繊維の表面に付着させる方法は、修飾ダイヤモンド微粒子が繊維表面に強固に付着して存在するため後述の修飾ダイヤモンド微粒子を繊維中に含有させる方法に比べてより少量の修飾ダイヤモンド微粒子で高い撥水効果を得ることができる。また、綿、絹、ウール等の天然由来の繊維の場合でも修飾ダイヤモンド微粒子を有する撥水性繊維を容易に得ることができる。

【0057】

修飾ダイヤモンド微粒子の分散媒は、水、アルコール等の親水的な溶剤が好ましい。修飾ダイヤモンド微粒子の分散液には、必要に応じて分散剤、バインダー、増粘剤等を加えても良いが、修飾ダイヤモンド微粒子以外の物質を含むと撥水効果を妨げる場合があるので、これらの添加量はできるだけ少ないのが好ましい。バインダーとしては、アクリル樹脂、ウレタン樹脂、シリコーン樹脂、エポキシ樹脂等が挙げられる。なかでも、洗濯耐久性の観点から、アクリル樹脂及びウレタン樹脂が好ましい。分散剤としては、ポリアクリル酸系のポリマーや、無機系の分散剤が使用できる。増粘剤としては、ポリビニルアルコール、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース等が使用できる。

【0058】

(2) 修飾ダイヤモンド微粒子を繊維中に含有させる方法

修飾ダイヤモンド微粒子を繊維中に含んでなる修飾ダイヤモンド微粒子は、紡糸する前の紡糸原液中に修飾ダイヤモンド微粒子を混合し、常法に従いこの原液を紡糸することによって得られる。修飾ダイヤモンド微粒子は水、アルコール等の分散物として混合しても良い。使用できる高分子材料としては、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、ポリウレタン、アクリル、エポキシ樹脂等の熱可塑性樹脂、メラミン樹脂、尿素樹脂等の熱硬化性樹脂、天然ゴム、合成ゴム等のゴム、レーヨン等の再生樹脂等が挙げられる。

【0059】

例えば熱可塑性樹脂に修飾ダイヤモンド微粒子を含有させる場合、修飾ダイヤモンド微粒子の熱可塑性樹脂中への分散は、二軸混練機等の混練機で溶融混練して行うのが好ましい。混練物は、金属フィルターや焼結金属フィルターで濾過するのが好ましい。修飾ダイヤモンド微粒子と樹脂とのマスターチップを作成しておくのが好ましい。

【0060】

溶融紡糸し、延伸、捲き取ることによって得られた繊維は熱処理を施す。熱処理は使用する樹脂によってそれぞれ最適な温度で行うのが好ましい。溶融紡糸、延伸、捲き取りの方法については特に限定されるものではなく、未延伸糸を一旦捲き取った後に延伸を行う二工程法でも、一旦捲き取ることなく連続して延伸を行う一工程法のどちらであってもよい。

【0061】

延伸は、冷延伸、熱延伸のどちらでもよく、熱延伸の場合は、加熱ローラ、ヒートプレート、スチームジェット装置等を用いて熱処理を行えばよい。これらの装置を適宜併用して多段延伸を行ったり、延伸された糸条にさらに熱処理したり、弛緩処理を行ってもよい。

【0062】

熱処理は、ヒータを利用した乾熱処理やレーザー光線を照射する方法で行うことができ、糸条の状態で行っても、製編織した後に布帛の状態で行ってもよい。熱処理時間は適宜調整すればよいが、約15秒〜5分間程度である。捲き取る前に熱処理を行うと、糸揺れが生じて良好な巻姿で捲き取ることが困難になりやすいため、延伸及び捲き取った後に熱処理するのが好ましい。

【0063】

前記修飾ダイヤモンド微粒子を含む紡糸原液を少なくとも1つの成分として使用して、修飾ダイヤモンド微粒子を有するコンジュゲート繊維(複合繊維)又は混合繊維とすることもできる。コンジュゲート繊維(複合繊維)の構造としては公知のものを採用することができ、並列型(図2(a))、芯鞘型(図2(b))、多重並列型(図2(c))、多芯型(図2(d))、放射状型(図2(e))等のものが好ましい。混合繊維の構造としては、粒状混合型(図3(a))、針状混合型(図3(b))等のものが好ましい。これらのコンジュゲート繊維(複合繊維)及び混合繊維において、前記修飾ダイヤモンド微粒子を含む成分が繊維表面に露出するように構成するのが好ましい。コンジュゲート繊維(複合繊維)及び混合繊維は、公知の方法によって製造することができる。

【実施例】

【0064】

本発明を実施例によりさらに詳細に説明するが、本発明はそれらに限定されるものではない。

【0065】

実施例1

(1)ナノダイヤモンド粉末の作製

TNT(トリニトロトルエン)とRDX(シクロトリメチレントリニトロアミン)を60/40の比で含む0.65 kgの爆発物を3 m3の爆発チャンバー内で爆発させて、生成するナノダイヤモンドを保存するための雰囲気を形成した後、同様の条件で2回目の爆発を起こし未精製のナノダイヤモンドを合成した。爆発生成物が膨張し熱平衡に達した後、15 mmの断面を有する超音速ラバルノズルを通して35秒間ガス混合物をチャンバーより流出させた。チャンバー壁との熱交換及びガスにより行われた仕事(断熱膨張及び気化)のため、生成物の冷却速度は280℃/分であった。サイクロンで捕獲した生成物(黒色の粉末)の比重は2.55 g/cm3、メジアン径(動的光散乱法)は220 nmであった。この未精製のナノダイヤモンドは、比重から計算して、76体積%のグラファイト系炭素と24体積%のダイヤモンドからなっていると推定された。

【0066】

この未精製のナノダイヤモンドを60質量%硝酸水溶液と混合し、160℃、14気圧、20分の条件で酸化性分解処理を行った後、130℃、13気圧、1時間で酸化性エッチング処理を行った。酸化性エッチング処理により、未精製のナノダイヤモンドからグラファイトが一部除去された粒子が得られた。この粒子を、アンモニアを用いて、210℃、20気圧、20分還流し中和処理した後、自然沈降させデカンテーションにより35質量%硝酸での洗浄を行い、さらにデカンテーションにより3回水洗し、遠心分離により脱水し、120℃で加熱乾燥し、ナノダイヤモンドの粉末を得た。このナノダイヤモンドの粉末の比重は3.38 g/cm3であり、メジアン径は120 nm(動的光散乱法)であった。比重から計算して、90体積%のダイヤモンドと10体積%のグラファイト系炭素からなっていると推定された。

【0067】

(2)ケイ素化処理

得られたナノダイヤモンドの粉末をメチルイソブチルケトンに3質量%の濃度で分散させ、トリメチルクロロシランのメチルイソブチルケトン溶液(濃度7.5質量%)を1:1の容量で加え、48時間撹拌してナノダイヤモンドをトリメチルシランで修飾した。得られた分散物をメチルイソブチルケトンで洗浄後、乾燥し、トリメチルシラン修飾ナノダイヤモンド粉末を得た。

【0068】

(3) 撥水性繊維からなる織物101の作製

ポリエチレンテレフタレートからなるマルチフィラメント56 dtex/24 fil(延伸糸、帝人ファイバー(株)製)を経糸に配し、一方、ポリエチレンテレフタレートからなるマルチフィラメント86 dtex/36 fil(延伸糸、帝人ファイバー(株)製)を緯糸に配し、通常の織機でタフタ織物(平組織織物)を製織した。この織物を、通常の液流染色機(ノズル径80 mm)を使用して、0.8 g/Lの濃度でトリメチルシラン修飾ナノダイヤモンド粉末を含む水分散液中(35℃)に5分間浸漬し、80℃で乾燥することにより、トリメチルシラン修飾ナノダイヤモンド粉末を付着させた撥水性繊維からなる織物101を作製した。得られた織物は、繊維1 kgあたり1 gのトリメチルシラン修飾ナノダイヤモンド粉末が付着していた。

【0069】

(4) 織物102〜106の作製

様々な濃度に変更したトリメチルシラン修飾ナノダイヤモンド粉末の水分散液を用いた以外は織物101と同様にして、表1に示すように、トリメチルシラン修飾ナノダイヤモンド粉末の付着量の異なる撥水性繊維からなる織物102〜106を作製した。

【0070】

【表1】

【0071】

これらの撥水性繊維からなる織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【0072】

実施例2

(1)フッ素化処理

実施例1で得られたナノダイヤモンドの粉末を3質量%の濃度でメタノールに分散させ、下記式:

【0073】

【化3】

【0074】

(RFは-CF(CF3)OC3F7基、Rは-OH基、nは約800である。)表される含フッ素オリゴマー、及び28質量%アンモニア水を、ナノダイヤモンド分散物100質量部に対してそれぞれ50質量部及び10質量部加え、80℃で20時間撹拌して反応させた。得られた分散物を中和、洗浄及び乾燥し、フルオロアルキル基修飾ナノダイヤモンド粉末を得た。

【0075】

(2) 撥水性繊維からなる織物201〜206の作製

実施例1で用いたトリメチルシラン修飾ナノダイヤモンド粉末の代わりに、前記フルオロアルキル基修飾ナノダイヤモンド粉末を用いた以外は実施例1の織物101〜106と同様にして、それぞれフルオロアルキル基修飾ナノダイヤモンド粉末の付着量の異なる撥水性繊維からなる織物201〜206を作製した。

【0076】

【表2】

【0077】

これらの撥水性繊維からなる織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【0078】

実施例3

(1) 撥水性繊維からなる繊維301〜305の作製

水分量100 ppm以下に乾燥したポリエチレンテレフタレートのペレット1800 gと、実施例2で作製したフルオロアルキル基修飾ナノダイヤモンド粉末を180 gとを二軸押し出し機を用いて設定温度230〜300℃で溶融混練し、ペレット化したのち、ノーベント式30 mm単軸押し出し機に投入し,250〜300℃で溶融させ、ノズル径0.5 mmの丸断面孔100孔を有する紡糸口金を用いて溶融ポリマーを吐出し、口金下2 mの位置で300 m/分の速度で巻き取り未延伸糸を得た。得られた未延伸糸を80℃の温水浴中で4.5倍に延伸し、次いで150℃に加熱したヒートロールを用いて10秒間熱処理し、単糸繊度1.7 dtexのポリエステル系繊維(繊維301)を得た。

【0079】

さらに、フルオロアルキル基修飾ナノダイヤモンド粉末の添加量を表3に示すように変更した以外は、繊維301と同様にして繊維302〜305を作製した。

【0080】

【表3】

【0081】

これらの撥水性繊維からなる織物を作製したところ、これらの織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【0082】

実施例4

(1) 精製ダイヤモンド粒子の作製

実施例1で得られたナノダイヤモンド粉末を、以下に示すようにビーズミルにより分散処理した。ビーズミルによる分散は、アシザワファインテック株式会社製スターミルLMZを用いて行った。まず243 gの前記ナノダイヤモンド粉末を水/トリエチレングリコール(50:50の容量比)に分散して5質量%の水分散液を調製し、ディゾルバーで予備分散した。0.1 mm径のジルコニアビーズを0.15 Lのベッセルに充填し、10 m/sの周速で回転子を回転させながら、前記ナノダイヤモンド粉末の分散液を0.12 L/minで供給し、連続的に分散処理を行った。約2.0 h分散処理した後のナノダイヤモンドの粉末はメジアン径40 nmであった。

【0083】

ビーズミルによって分散処理したナノダイヤモンドの粉末の2.0質量%水分散液30 mLを、オートクレーブ(容量50 mL、SUS316製)に入れ、酸素導入管、温度計及び調圧弁を有する蓋で密封し、炉内に設置した。オートクレーブ内の空気を酸素で置換した後、オートクレーブ内が1.0 MPa(ゲージ圧)の圧力となるように、室温で酸素を導入した。オートクレーブを平均昇温速度6.5℃/分で昇温し、400±5℃の温度及び24.8±1 MPaの圧力で1時間保持した。オートクレーブを室温まで冷却した後、大気圧まで減圧し、精製されたナノダイヤモンドを含む液を回収した。この液は、上澄みと薄い灰色を呈する精製ナノダイヤモンドの沈殿とに分離していた。

【0084】

精製されたナノダイヤモンドを含む液を、自然沈降させデカンテーションにより3回水洗し、さらに遠心分離により脱水し、120℃で加熱乾燥し、精製ダイヤモンド微粒子を得た。得られた精製ダイヤモンド微粒子は、メジアン径50μm、比重3.48 g/cm3であった。この比重から算出した組成は、ダイヤモンド98体積%及びグラファイト2体積%であった。

【0085】

(2)ケイ素化及びフッ素化

得られた精製ダイヤモンド微粒子に対して、実施例1と同様にして粒子表面をトリメチルシランで修飾した後、さらに実施例2と同様にして、粒子表面をフルオロアルキル基で修飾し、ナノダイヤモンド表面がトリメチルシラン及びフルオロアルキル基で修飾された精製ダイヤモンド微粒子(トリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンド)を得た。

【0086】

(3) 撥水性繊維からなる繊維401〜404の作製

8.5質量%のセルロース、5.8質量%の水酸化ナトリウム及びセルロースに対して32質量%の二硫化炭素を含有するビスコース溶液に、前記トリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンドを、20℃でセルロース1 kgあたり10 gの割合で添加した。このトリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンドを含むビスコース溶液を、硫酸110 g/L、硫酸亜鉛15 g/L及び硫酸ナトリウム350 g/Lを含む紡糸浴(60℃)中に紡糸速度50 m/分、延伸率50%で紡糸し、繊度1.7 dtexのビスコースレーヨンのトウを得た(繊維401)。

【0087】

前記トリメチルシラン及びフルオロアルキル基修飾ナノダイヤモンドの添加量を表4に示すように変更した以外は繊維401と同様にして、繊維402〜404のビスコースレーヨンのトウを作製した。

【0088】

【表4】

【0089】

これらの撥水性繊維からなる織物を作製したところ、これらの織物は、優れた撥水性を有しており、また通常の自動洗濯機において洗濯を100回繰り返し行った後においても撥水性はほとんど変わらなかった。

【符号の説明】

【0090】

1・・・ダイヤモンド粒子

2・・・繊維

3・・・コンジュゲート繊維

31・・・芯部

32・・・鞘部

10、20、30・・・撥水性繊維

【特許請求の範囲】

【請求項1】

繊維と修飾ダイヤモンド微粒子とからなる撥水性繊維であって、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれることを特徴とする撥水性繊維。

【請求項2】

請求項1に記載の撥水性繊維において、前記ケイ素を有するダイヤモンド微粒子がケイ素化処理されたダイヤモンド微粒子であり、前記フッ素を有するダイヤモンド微粒子がフッ素化処理されたダイヤモンド微粒子であり、前記ケイ素及びフッ素を有するダイヤモンド微粒子が、ケイ素化処理及びフッ素化処理されたダイヤモンド微粒子であることを特徴とする撥水性繊維。

【請求項3】

請求項2に記載の撥水性繊維において、前記ケイ素化処理がシリル化処理であることを特徴とする撥水性繊維。

【請求項4】

請求項2又は3に記載の撥水性繊維において、前記フッ素化処理がフルオロアルキル基含有オリゴマーによる処理であることを特徴とする撥水性繊維。

【請求項5】

請求項1〜4のいずれかに記載の撥水性繊維において、前記ダイヤモンド微粒子が爆射法で得られたナノダイヤモンドであることを特徴とする撥水性繊維。

【請求項6】

請求項1〜5のいずれかに記載の撥水性繊維において、前記繊維が、木綿、ナイロン、ポリエステル、アクリル、ポリエチレン、ポリプロピレン、ベンベルグ、レーヨン、テンセル、羊毛及び絹からなる群から選ばれた少なくとも一種であることを特徴とする撥水性繊維。

【請求項7】

請求項1〜6のいずれかに記載の撥水性繊維において、前記修飾ダイヤモンド微粒子が前記繊維表面に付着してなることを特徴とする撥水性繊維。

【請求項8】

請求項1〜6のいずれかに記載の撥水性繊維において、前記修飾ダイヤモンド微粒子が前記繊維中に含んでなることを特徴とする撥水性繊維。

【請求項9】

請求項1〜8のいずれかに記載の撥水性繊維を含有してなる繊維製品。

【請求項10】

請求項9に記載の繊維製品からなる衣料用品。

【請求項1】

繊維と修飾ダイヤモンド微粒子とからなる撥水性繊維であって、前記修飾ダイヤモンド微粒子が、ケイ素を有するダイヤモンド微粒子、フッ素を有するダイヤモンド微粒子、並びにケイ素及びフッ素を有するダイヤモンド微粒子からなる群から選ばれた少なくとも一種であり、前記繊維1 kgあたり0.01 mg〜100 g含まれることを特徴とする撥水性繊維。

【請求項2】

請求項1に記載の撥水性繊維において、前記ケイ素を有するダイヤモンド微粒子がケイ素化処理されたダイヤモンド微粒子であり、前記フッ素を有するダイヤモンド微粒子がフッ素化処理されたダイヤモンド微粒子であり、前記ケイ素及びフッ素を有するダイヤモンド微粒子が、ケイ素化処理及びフッ素化処理されたダイヤモンド微粒子であることを特徴とする撥水性繊維。

【請求項3】

請求項2に記載の撥水性繊維において、前記ケイ素化処理がシリル化処理であることを特徴とする撥水性繊維。

【請求項4】

請求項2又は3に記載の撥水性繊維において、前記フッ素化処理がフルオロアルキル基含有オリゴマーによる処理であることを特徴とする撥水性繊維。

【請求項5】

請求項1〜4のいずれかに記載の撥水性繊維において、前記ダイヤモンド微粒子が爆射法で得られたナノダイヤモンドであることを特徴とする撥水性繊維。

【請求項6】

請求項1〜5のいずれかに記載の撥水性繊維において、前記繊維が、木綿、ナイロン、ポリエステル、アクリル、ポリエチレン、ポリプロピレン、ベンベルグ、レーヨン、テンセル、羊毛及び絹からなる群から選ばれた少なくとも一種であることを特徴とする撥水性繊維。

【請求項7】

請求項1〜6のいずれかに記載の撥水性繊維において、前記修飾ダイヤモンド微粒子が前記繊維表面に付着してなることを特徴とする撥水性繊維。

【請求項8】

請求項1〜6のいずれかに記載の撥水性繊維において、前記修飾ダイヤモンド微粒子が前記繊維中に含んでなることを特徴とする撥水性繊維。

【請求項9】

請求項1〜8のいずれかに記載の撥水性繊維を含有してなる繊維製品。

【請求項10】

請求項9に記載の繊維製品からなる衣料用品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−107370(P2012−107370A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−258915(P2010−258915)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(500462834)ビジョン開発株式会社 (51)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(500462834)ビジョン開発株式会社 (51)

【Fターム(参考)】

[ Back to top ]