撥水性膜、及びその製造方法

【課題】表面微細構造(凹凸構造)を有するポリマーからなる超撥水性膜の製造方法、特に、エネルギー線照射による重合反応が引き起こすポリマーの相分離現象を利用した超撥水性膜の製造方法、及び、該製造方法による超撥水性膜を提供する。

【解決手段】エネルギー線の照射により重合可能な重合性化合物(A)と、

該重合性化合物(A)とは相溶するが、その重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)と、

該重合性化合物(A)とは相溶するが、重合体ポリマー(PA)とは部分的にしか相溶せず、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)を製造する工程、

該膜形成用組成物(X)の層を形成する工程、

エネルギー線の照射により重合性化合物(A)を重合させた後、化合物(B)を除去する工程を有する超撥水性膜の製造方法。

【解決手段】エネルギー線の照射により重合可能な重合性化合物(A)と、

該重合性化合物(A)とは相溶するが、その重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)と、

該重合性化合物(A)とは相溶するが、重合体ポリマー(PA)とは部分的にしか相溶せず、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)を製造する工程、

該膜形成用組成物(X)の層を形成する工程、

エネルギー線の照射により重合性化合物(A)を重合させた後、化合物(B)を除去する工程を有する超撥水性膜の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水性膜とその製造方法に関し、より詳細には、表面に微細な凹凸構造を有するポリマーからなる撥水性膜、及びその製造方法に関する。

【背景技術】

【0002】

近年、水をきわめて強くはじく表面(超撥水性表面)が注目されている。超撥水性表面に科学的な定義はないが、一般的には、水接触角が150°以上の、きわめて水に濡れにくい表面を指す。超撥水性表面は、水との接触面積を著しく小さくすることができることから、水を介した各種の化学反応の進行や化学結合の形成を抑えることができる。このため、防汚、防錆、着雪雨滴防止、電気絶縁性などさまざまな目的に対して、従来の撥水性表面(水接触角90〜120°程度)に較べ高い効果が期待できる。その応用範囲は、住設・自動車の外装・内装、キッチン・浴室・洗面所などの住設水回り内装、電化製品、靴や鞄などの皮革製品、スポーツ用途を含む衣料品、医療器具や歯科用品や、その他、鉄塔・アンテナ・電線などの屋外設備、傘・レインコート・ヘルメット・紙・カーテン・絨毯などの生活用品などの表面コート材等、広範囲に及ぶ。

【0003】

ちなみに、撥水性材料の技術分野では、上記の通り水接触角がおよそ150°以上の表面を超撥水性表面といい、およそ120〜150°の範囲の水接触角を示す表面を高撥水性表面といい、およそ90〜120°の範囲の水接触角を示す表面を通常の撥水性表面といっている。

【0004】

固体表面の濡れ現象は、表面の化学的性質と粗さ(幾何学的な形態、トポロジー)によって決まる。したがって、その両者を巧みに制御することができれば、所望の濡れ性を有する表面を手にすることができる。超撥水性膜は、低エネルギー素材からなる表面に対して、微細構造(凹凸構造)を付与することにより実現できる。超撥水性膜を得るために、これでまでに多くの表面微細構造形成手段がとられてきたが、その中で、物質間の相分離現象、特にポリマーの相分離現象を利用した手法は、例は少ないが、製造の簡便性の観点において優れている。

【0005】

特許文献1においては、高温で溶融した熱可塑性エラストマー材料で構成された三次元連続網状骨格間に、低分子有機材料が保持されたポリマー網状構造体を基材表面にコートし、冷却することによりポリマー/低分子の相分離状態を形成させ、低分子成分を溶剤抽出により除去することにより、膜表面に微細な凹凸構造を形成した。このようにして得た膜は、水接触角150°以上を示し、超撥水性膜であることが示された。

【0006】

また、非特許文献1においては、イソタクチックポリプロピレン(i-PP)を混合溶剤(i-PPに対する良溶剤と非溶剤を含む)に溶解させた後、比較的高温状態で基材上にキャスト、その後、溶剤の蒸発過程を制御することにより、相分離状態を誘起し、微細凹凸構造を有するi-PP膜を形成した。この膜の水接触角値は、約160°であった。

【0007】

以上2例の発明において、ポリマー材料と低分子材料または溶剤との相分離状態は、該混合物の高温状態を経ることにより達成できており、超撥水性膜を得るために比較的煩雑な操作を必要とする。

【0008】

一方、特許文献2および非特許文献2においては、エネルギー線照射により重合可能なモノマー、エネルギー線に対して不活性なオリゴマーまたはポリマー、および溶剤からなる組成物を基材表面にコートし、これにエネルギー線を照射してモノマーを重合させることにより、室温付近の温度域で相分離状態を誘起し、これから該オリゴマーまたはポリマー、および溶剤を除去することにより、微細凹凸構造を有するポリマー膜を形成した。しかしながら、これらは、主に親水性の高いモノマーが使用されており、超撥水性膜を形成することを意図した発明ではない。

【0009】

特許文献3においては、アクリル系紫外線重合硬化塗料と、シリコーン系耐摩耗熱重合硬化塗料と、フッ素を有するシランカップリング剤とを有する混合塗料からなる塗膜に対して、紫外線硬化と熱硬化を併用することにより撥水性膜を得ているが、膜表面の水接触角値は最大で98°であり、超撥水性を示すには至っていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005-53104号公報

【特許文献2】特開平05-271460号公報

【特許文献3】特開平08-169968号公報

【非特許文献】

【0011】

【非特許文献1】H. Y. Erbil et al., Science, 2003, 299, 1377-1380.

【非特許文献2】R. H. Schmidt et al., Chem. Mater., 2005, 17, 1007-1016.

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、エネルギー線照射による重合反応が引き起こすポリマーの相分離現象を利用した、簡便且つ常温プロセスによる撥水性膜、特に、水接触角が150°以上の超撥水性膜の製造方法、及び該製造方法によって形成した超撥水性膜を提供することにある。

【課題を解決するための手段】

【0013】

本発明者等は、種々検討した結果、エネルギー線の照射により重合可能な重合性化合物と、エネルギー線に対して不活性な添加物とを混合した膜形成用組成物の層を基材上に形成し、エネルギー線照射により重合させ相分離状態を誘起し、その後、可溶性添加物の一部を除去することにより上記課題を解決できることを見出し、本発明を完成させた。

【0014】

即ち、本発明は、エネルギー線の照射により重合可能な重合性化合物(A)と、

該重合性化合物(A)とは相溶するが、該重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)と、

該重合性化合物(A)と該化合物(B)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)を製造する工程、

該膜形成用組成物(X)の層を形成する工程、

エネルギー線の照射により該膜形成用組成物(X)中の重合性化合物(A)を重合させた後、化合物(B)を除去する工程を有することを特徴とする撥水性膜の製造方法を提供する。

【0015】

また、本発明は、上記の製造方法により製造されたことを特徴とする撥水性膜を提供するものである。

【0016】

更に、本発明は、エネルギー線の照射により重合可能な重合性化合物(A)の重合体、及び該重合性化合物(A)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを含有し、平均表面粗さ(Ra)が30nmを超えて、1000nmまでの範囲であることを特徴とする撥水性膜を提供するものである。

【発明の効果】

【0017】

本発明の製造方法によれば、前記特許文献1及び非特許文献1で開示された高温で溶融した樹脂を取り扱うことなく、エネルギー線の照射により重合可能な重合性化合物を含む膜形成用組成物の塗膜に対するエネルギー線硬化により、簡便で且つ常温のプロセスにより撥水性膜を製造することができる。また、本発明の製造方法によると、表面微細構造を有し、且つ、1.0μm以下の厚みのポリマー薄膜が容易に得られ、透明性の高い撥水性膜が提供できる。

【図面の簡単な説明】

【0018】

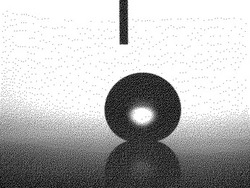

【図1】実施例1で得られた超撥水性膜[SH−1]の表面上の水滴写真である。

【図2】実施例1で得られた超撥水性膜[SH−1]の表面の走査型電子顕微鏡像である。

【図3】実施例1で得られた超撥水性膜[SH−1]の表面上の原子間力顕微鏡像である。

【図4】実施例14で得られた超撥水性膜[SH−14]の表面上の水滴写真である。

【図5】実施例14で得られた超撥水性膜[SH−14]の表面の走査型電子顕微鏡像である。

【図6】実施例14で得られた超撥水性膜[SH−14]の表面上の原子間力顕微鏡像である。

【図7】実施例16で得られた超撥水性膜[SH−16]の表面上の水滴写真である。

【図8】実施例16で得られた超撥水性膜[SH−16]の表面の走査型電子顕微鏡像である。

【図9】実施例16で得られた超撥水性膜[SH−16]の表面上の原子間力顕微鏡像である。

【発明を実施するための形態】

【0019】

以下、本発明について説明する。

【0020】

なお、撥水性材料の技術分野では、学術上、技術上の明確な区別、及び定義はないが、一般的に、水接触角がおよそ150°以上の表面を超撥水性表面といい、およそ120〜150°の範囲の水接触角を示す表面を高撥水性表面といい、およそ90〜120°の範囲の水接触角を示す表面を通常の撥水性表面と区別している。

【0021】

本明細書では、上記の一般的な区別を採用し、水接触角が150°以上の表面を「超撥水性」表面と定義し、120°以上〜150°未満の範囲の水接触角を示す表面を「高撥水性」表面と定義し、90°〜120°未満の範囲の水接触角を示す表面を「通常の撥水性」表面と定義し、表記する。但し、単に「撥水性表面」と記載した場合は、「超撥水性表面」、「高撥水性表面」及び「通常の撥水性表面」の全てを含むものとする。

【0022】

本発明の製造方法では、「超撥水性」、「高撥水性」及び「通常の撥水性」表面を有する膜の製造まで、原料の選択、配合量の調整、製膜条件の調整等で制御可能であるが、特に、「超撥水性」、及び「高撥水性」表面を有する膜の製造に適しており、「超撥水性」表面を有する膜の製造に最も適している。したがって、以下では超撥水性表面を有する膜の製造方法を主体に説明を行う。

【0023】

本発明の超撥水性膜は、エネルギー線の照射により重合可能な重合性化合物(A)、該重合性化合物(A)とは相溶するが、該重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)、及び、該重合性化合物(A)と該化合物(B)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)の薄層を形成し、エネルギー線の照射により重合させた後、化合物(B)を除去することにより製造することができる。

【0024】

この方法では、重合性化合物(A)の重合により生成した重合体ポリマー(PA)が、化合物(B)と相溶しなくなり、重合体ポリマー(PA)と化合物(B)との相分離状態が生じ、重合体ポリマー(PA)内部や重合体ポリマー(PA)間に化合物(B)が取り込まれた状態になる。この化合物(B)を除去することにより、化合物(B)が占めていた領域が孔となり、膜表面に微細凹凸構造が誘起され超撥水性膜を形成できる。ポリマー(C)は、本発明の効果を損なわない限り、膜形成用組成物(X)の硬化膜からその全てが除去されても構わないが、硬化膜の強度を確保する上で、少なくとも一部を硬化膜中に残留させることが好ましい。したがって、重合体ポリマー(PA)と化合物(B)との相分離状態において、ポリマー(C)は重合体ポリマー(PA)相にある程度分配されることが好ましく、その分配率が高ければ高いほど、硬化膜の強度は高くなる。

【0025】

重合性化合物(A)は、エネルギー線の照射により重合可能な重合性化合物(a)を単一成分で、または、その2種類以上を混合して用いることができる。重合性化合物(a)は、エネルギー線の照射により重合し、ポリマーとなる物質であれば特に制限はなく、ラジカル重合性、アニオン重合性、カチオン重合性など任意のものであってよい。例えば、ビニル基を含有する重合性化合物が用いられるが、なかでも、エネルギー線の照射による重合速度が速い(メタ)アクリル系化合物が好ましい。また、硬化後の強度も高くできることから、重合して架橋ポリマーを形成する化合物であることが好ましく、1分子中に2つ以上のビニル基を有する2官能以上の重合性化合物であることが特に好ましい。

【0026】

前記(メタ)アクリル系化合物としては、例えばエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、2−イソシアナト−2−メチルプロピルジ(メタ)アクリレート、2−メタクリロイルオキシエチルアシッドホスフェート、3−メチル−1,5−ペンタンジオールジ(メタ)アクリレート、2−ブチル−2−エチル−1,3−プロパンジオールジ(メタ)アクリレート、2,2′−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、2,2′−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドなどの2官能モノマー;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートなどの3官能モノマー;ペンタエリスリトールテトラ(メタ)アクリレートなどの4官能モノマー;ジペンタエリスリトールヘキサ(メタ)アクリレートなどの6官能モノマーが挙げられる。

【0027】

また、分子鎖に(メタ)アクリロイル基を有する重合性のオリゴマーとして、重量平均分子量が500〜50,000のものが挙げられ、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ビスフェノールA骨格を有するポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、ポリジメチルシロキサン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂などが挙げられる。

【0028】

以上挙げた重合性化合物および重合性オリゴマーの中でも、疎水性が高く、且つ、重合後に架橋密度が高く、表面微細構造の発達したポリマー膜を与えやすいという観点から、エチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレートが好ましく用いられる。

【0029】

また、重合性化合物(a)としては、ビニル基を1つ有する単官能重合性化合物、特に、ビニル基を1つ有する(メタ)アクリル化合物などを用いることができる。ただし、単官能重合性化合物は、2官能以上の重合性化合物とともに用いることが好ましい。

【0030】

ビニル基を1つ有する(メタ)アクリル系化合物としては、例えば、メチル(メタ)アクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、グリセロールアクリレートメタクリレート、ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレンオキサイド変性フタル酸アクリレート、ω−カルボキシカプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、アクリル酸ダイマー、2−アクリロイルオキシプロピルヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基含有(メタ)アクリレート、グリシジル(メタ)アクリレート、2−イソシアナトエチル(メタ)アクリレート、(メタ)アクリロイルクロライド、(メタ)アクリルアルデヒド、スルホン酸エステル基含有(メタ)アクリレート、シラノ基含有(メタ)アクリレート、((ジ)アルキル)アミノ基含有(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基含有(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクリロイルモルホリン、ポリジメチルシロキサン鎖含有(メタ)アクリレートなどが挙げられる。

【0031】

これらの単官能重合性化合物の中でも、疎水性を高め、且つ、粘度調節を行う目的で、メチル(メタ)アクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレートが、また、重合後膜表面に偏在し、表面の自由エネルギーを低下させる目的で、フッ素置換アルキル(メタ)アクリレート、ポリジメチルシロキサン鎖含有(メタ)アクリレートなどが好ましく用いられる。

【0032】

化合物(B)は、化合物(D)を単一成分で、または、その2種類以上を混合して用いることができる。化合物(D)は、化合物(B)の構成成分として、重合性化合物(A)とは相溶するが、重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性であれば、特に制限はない。ただし、化合物(B)は、重合性化合物(A)の重合プロセスにおいては、基材上にとどまり、且つ、重合性化合物(A)の重合後は主に溶剤洗浄により除去され、表面微細構造を有する超撥水性膜を与える必要があるため、化合物(D)は揮発性が低く、且つ、溶剤への溶解性が高い化合物であることが好ましい。したがって、化合物(D)は、分子量が500以下であり、25℃における飽和蒸気圧が600Pa以下である液体または固体であることが好ましい。また、分子量が300以下であることが、より好ましい。更に、化合物(D)が疎水性の高い化合物であることは、重合体ポリマー(PA)と相分離状態を形成した際、表面近傍に存在し、除去後、膜表面に微細凹凸構造が誘起され超撥水性膜を形成しやすいため好ましい。したがって、化合物(b)は、水酸基、アミノ基、カルボキシ基、イソシアネート基、メルカプト基、シアノ基、アミド結合、及び、ウレア結合等の極性化学単位を含まない化合物であることが好ましい。

【0033】

そのような用件を満たし、且つ、疎水性の高い化合物として、前記化合物(D)が、式(1)、式(2)、式(3)及び式(4)で表される化合物、並びに炭素数10〜20の分岐していてもよいアルカンが挙げられる。

【0034】

【化1】

(式(1)中、R1は炭素数が7〜19の分岐していてもよいアルキル基又はベンジル基、R2はメチル基又はエチル基を表す。)

【0035】

【化2】

(式(2)中、R3はメチル基又はエチル基、R4は炭素数8〜20の分岐していてもよいアルキル基又はベンジル基を表す。)

【0036】

【化3】

(式(3)中、R5〜R10は、それぞれ独立して水素原子又は分岐していてもよいアルキル基を表すが、そのうちの少なくとも2つがエチル基であるか、少なくとも1つが炭素数3〜8の分岐していてもよいアルキル基である。)

【0037】

【化4】

(式(4)中、R11及びR12は、それぞれ独立して炭素数2〜8の分岐していてもよいアルキル基を表す。)

【0038】

式(1)及び式(2)中、R1及びR4は炭素数が7〜18のアルキル基であることが好ましく、8〜16のアルキル基であることがより好ましい。また、式(3)中、R5〜R10は、少なくとも1つが炭素数3〜7のアルキル基であることが好ましく、3〜6のアルキル基であることがより好ましい。この場合、残りの他の基は水素原子であることが好ましい。また、R5〜R10中の炭素数の合計は10以下であることが好ましい。更に、式(4)中、R11及びR12は、それぞれ独立して炭素数2〜7のアルキル基であることが好ましく、2〜6のアルキル基であることがより好ましい。そして、アルカンとしては炭素数12〜20のアルカンであることが好ましく、12〜18のアルカンであることがより好ましい。

【0039】

これらの中でも、25℃における飽和蒸気圧が150Pa以下である液体または固体を用いる場合は、その揮発性が低いため、より薄い膜を形成することができ、透明性の高い超撥水性膜を作製するのに有利である。そのような化合物として、テトラデカン酸メチル、ヘキサデカン酸メチル、オクタデカン酸メチル等の長鎖脂肪族カルボン酸のメチルエステルが好ましく用いられる。

【0040】

また、化合物(B)中に、上記化合物(D)とともに、揮発性の高い液体状の化合物(E)を構成成分として共存させることは、調製する超撥水性膜の膜厚を小さくし、その透明度を上げる上で有用である。この場合、膜形成用組成物の基材上への塗布後、重合性化合物(A)の重合プロセスを通して、化合物(D)は基材上にとどまるが、一方、化合物(E)は揮発するため、結果として、膜厚は薄くなる。そのような化合物(E)としては、25℃における飽和蒸気圧が600Pa以上である液体であることが好ましい。そのような用件を満たし、且つ、疎水性の高い化合物として、ペンタン、ヘキサン、ヘプタン、R13COOR14(式中R13及びR14は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R13とR14の炭素数の合計は6以下である。)、R15COR16(式中R15及びR16は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R15とR16の炭素数の合計は6以下である。)、R17OR18(式中R17及びR18は、それぞれ独立して炭素数1〜6のアルキル基を表すが、R17とR18の炭素数の合計は7以下である。)、ベンゼン、トルエン、ジクロロメタン、クロロホルム、四塩化炭素が好ましく用いられる。R13COOR14の具体例としては、酢酸エチル、プロピオン酸メチル、プロピオン酸エチル、ブタン酸メチル、ブタン酸エチル、ペンタン酸メチル、ペンタン酸エチル、ヘキサン酸メチル等が、R15COR16の具体例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン等が、R17OR18の具体例としては、ジエチルエーテルがある。

【0041】

化合物(D)と化合物(E)の混合割合は、超撥水性膜の目的性能、特に透明性に応じて、任意の割合で適宜設定することができる。

【0042】

ポリマー(C)は、ポリマーを単一成分で、または、その2種類以上を混合して用いることができる。ポリマー(C)の構成成分として、重合性化合物(A)と化合物(B)と相溶し、且つエネルギー線に対して不活性であれば、特に制限はない。ポリマー(C)は、本発明の効果を損なわない限り、膜形成用組成物(X)の硬化膜からその全てが除去されても構わないが、硬化膜の強度を確保する上で、少なくとも一部を硬化膜中に残留させることが好ましい。したがって、重合体ポリマー(PA)と化合物(B)との相分離状態において、ポリマー(C)は重合体ポリマー(PA)相にある程度分配されることが好ましく、その分配率が高ければ高いほど、硬化膜の強度は高くなる。このような観点から、ポリマー(C)は、超撥水性膜を構成する成分となるために疎水性が高いことが好ましく、アクリル系(共)重合体又はスチレン系(共)重合体が好ましく用いられる。中でも、ポリメチル(メタ)アクリレート、ポリエチル(メタ)アクリレート、ポリイソプロピル(メタ)アクリレート、ポリブチル(メタ)アクリレート、ポリイソブチル(メタ)アクリレート、ポリtert−ブチル(メタ)アクリレート、ポリヘキシル(メタ)アクリレート、ポリドデシル(メタ)アクリレート、ポリステアリル(メタ)アクリレート、ポリイソボルニル(メタ)アクリレート、ポリスチレン、ポリα−メチルスチレンが特に好ましく用いられる。また、ポリマー(C)の役割の1つとして、膜形成用組成物(X)の粘度を高めることによる、相分離条件の拡大が挙げられる。すなわち、膜形成用組成物(X)の粘度が高いほど、組成物に用いることのできる重合性化合物(A)および化合物(B)の種類が増える。また、後述するように、膜形成用組成物(X)の粘度は、超撥水性膜の孔径、表面凹凸性に影響を与える。したがって、該ポリマーの分子量は、超撥水性膜の目的性能に応じて適宜設定することが重要である。該ポリマーの分子量は10,000〜1,000,000の範囲において設定することが好ましい。

【0043】

膜形成用組成物(X)に含まれる重合性化合物(A)と化合物(B)及びポリマー(C)の相対含有量によって、超撥水性膜の孔径、表面凹凸性や強度が変化する。重合性化合物(A)の含有量が多いほど膜の強度が向上するが、膜内部の孔径や表面凹凸は小さくなり、撥水性が低下する傾向にある。重合性化合物(A)の好ましい含有量としては30〜80質量%の範囲、特に好ましくは40〜70質量%の範囲が挙げられる。重合性化合物(A)の含有量が30質量%以下になると、膜の強度が低くなり、重合性化合物(A)の含有量が80質量%以上になると、膜内部の孔径や表面凹凸の調整が難しくなる。

【0044】

また、膜形成用組成物(X)の粘度は、膜の細孔形状に影響を与える。膜形成用組成物(X)が低粘度であると、細孔の形状が、互いに接着した粒状ポリマーの間隙として与えられることが多く、逆に高粘度であると網状に析出したポリマーの間隙として与えられることが多い。すなわち、高粘度であるほど塗工性、膜厚の均質性は向上するが、孔径や表面凹凸が細かくなり、撥水性が低下する傾向にある。したがって、透明性等、超撥水性膜の目的性能に応じ、重合性化合物(A)と化合物(B)及びポリマー(C)の相対含有量、化合物(B)に対するポリマー(C)の相対含有量を変化させ、膜形成用組成物(X)の粘度を適宜設定することは重要である。

【0045】

膜形成用組成物(X)には、重合速度や重合度、あるいは膜の孔径、表面凹凸性などを調整するために、重合開始剤、重合禁止剤、重合遅延剤、あるいは、増粘剤などの各種添加剤を添加してもよい。

【0046】

重合開始剤としては、エネルギー線の照射により、重合性化合物(A)を重合させることが可能なものであれば、特に制限はなく、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤などが使用できる。例えば、p−tert−ブチルトリクロロアセトフェノン、2,2′−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オンなどのアセトフェノン類、ベンゾフェノン、4,4′−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−エチルチオキサントン、2−イソプロピルチオキサントンなどのケトン類、ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテルなどのベンゾインエーテル類、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトンなどのベンジルケタール類、N−アジドスルフォニルフェニルマレイミドなどのアジドが挙げられる。また、マレイミド系化合物などの重合性光重合開始剤を使用することもできる。また、ここに挙げた重合開始剤を、テトラエチルチイラムジスルフィドなどのジスルフィド系化合物、2,2,6,6−テトラメチルピペリジン−1−オキシルなどのニトロキシド化合物、4,4’−ジ−t−ブチル−2,2’−ビピリジン銅錯体−トリクロロ酢酸メチル複合体、ベンジルジエチルジチオカルバメートなどの化合物と併用して、リビングラジカル重合開始剤として用いることもできる。

【0047】

重合遅延剤や重合禁止剤は、α−メチルスチレン、2,4−ジフェニル−4−メチル−1−ペンテンなどの重合速度の低いビニル系モノマーやtert−ブチルフェノールなどのヒンダントフェノール類などが挙げられる。

【0048】

増粘剤は、塗工性、膜厚の均質性を向上させる目的、及び、膜内部の孔径、表面の凹凸性を制御する目的で、公知慣用のものを用いることができる。前記のように、膜形成用組成物(X)の粘度は、膜の細孔形状に影響を与えるため、膜形成用組成物(X)を構成する素材の組合せや膜の目的性能により、増粘剤の選択やその使用量を適宜設定することは重要である。

【0049】

本発明における撥水性膜は、膜単独の自立膜であっても良いが、基材(S)と積層した積層体として用いることができる。本発明の撥水性膜と積層する基材(S)は、膜形成用組成物(X)や使用するエネルギー線によって実質的に侵されず、例えば、溶解、分解、重合などが生じず、かつ、膜形成用組成物(X)を実質的に侵さないものであればよい。そのような基材としては、例えば、樹脂、ガラス、石英などの結晶、セラミックス、シリコンなどの半導体、金属、金属酸化物などが挙げられるが、これらの中でも、透明性が高いこと、および、安価であることより、樹脂、または、ガラスが好ましい。基材に使用する樹脂は、単一モノマーの重合体ポリマーであっても、複数モノマーの共重合体ポリマーであってもよく、熱可塑性ポリマーであっても、熱硬化性ポリマーであってもよい。また、基材は、ポリマーブレンドやポリマーアロイで構成されていてもよいし、積層体その他の複合体であってもよい。更に、基材は、改質剤、着色剤、充填材、強化材などの添加物を含有してもよい。

【0050】

基材の形状は特に限定されず、使用目的に応じて任意の形状のものを使用できる。例えば、シート状(フィルム状、リボン状、ベルト状を含む)、板状、ロール状、球状などの形状が挙げられるが、膜形成用組成物(X)をその上に塗布し易く、また、エネルギー線を照射し易いという観点から、塗工面が平面状または2次曲面状の形状であることが好ましい。

【0051】

基材はまた、樹脂の場合もそれ以外の素材の場合も、表面処理されていてよい。表面処理は、膜形成用組成物(X)による基材の溶解防止を目的としたもの、膜形成用組成物(X)の濡れ性向上及び超撥水性膜の接着性向上を目的としたものなどが挙げられる。

【0052】

基材の表面処理方法は任意であり、例えば、前記重合性化合物(A)を基材の表面に塗布し、エネルギー線を照射して硬化させる処理、コロナ処理、プラズマ処理、火炎処理、酸又はアルカリ処理、スルホン化処理、フッ素化処理、シランカップリング剤等によるプライマー処理、表面グラフト重合、界面活性剤や離型剤等の塗布、ラビングやサンドブラストなどの物理的処理などが挙げられる。また、超撥水性膜が有する官能基や上記の表面処理方法によって導入された官能基と反応して表面に固定される化合物を反応させる方法が挙げられる。この中で、基材としてガラス、または、石英を用いた場合、例えば、トリメトキシシリルプロピル(メタ)アクリレートやトリエトキシシリルプロピル(メタ)アクリレート等のシランカップリング剤によって処理する方法は、これらのシランカップリング剤の有する重合基が膜形成用組成物(X)と共重合できることより、超撥水性膜の基材上への接着性を向上させる上で有用である。

【0053】

膜形成用組成物(X)の基材への塗布方法は公知慣用の方法であればいずれの方法でもよく、例えば、ディップ法、ロ−ルコ−ト法、ドクタ−ブレ−ド法、スピンコ−ト法、スプレ−法等による塗布方法が好ましく挙げられる。

【0054】

重合過程において照射するエネルギー線としては、紫外線、可視光線、赤外線、レーザー光線、放射光などの光線;エックス線、ガンマ線、放射光などの電離放射線;電子線、イオンビーム、ベータ線、重粒子線などの粒子線が挙げられる。これらの中でも、取り扱い性や硬化速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。硬化速度を速め、硬化を完全に行う目的で、エネルギー線の照射を低酸素濃度雰囲気で行うことが好ましい。低酸素濃度雰囲気としては、窒素気流中、二酸化炭素気流中、アルゴン気流中、真空又は減圧雰囲気中が好ましい。

【0055】

膜形成用組成物(X)の重合により生成した、重合体ポリマー(PA)と化合物(B)及びポリマー(C)の一部が相分離された膜から化合物(B)及びポリマー(C)の一部を除去する方法は、溶剤を用いた洗浄により行うことができる。その際、化合物(B)及びポリマー(C)の一部が占めていた領域が溶剤により置換され、その後、乾燥過程において溶剤が蒸発することにより、膜内部の孔や表面の凹凸構造が形成され、超撥水性膜の製造が完結する。溶剤は、化合物(B)及びポリマー(C)と相溶するものであれば、制限なく用いることができる。ただし、乾燥操作を容易にするために、メタノール、エタノール、アセトン、ヘキサン、酢酸エチル、ジエチルエーテル、クロロホルムなどの揮発性の高い汎用溶剤を用いることが好ましい。

【0056】

本発明の方法により製造した超撥水性膜は、直径約0.05μm〜10μmの粒子状のポリマーが互いに凝集し、この粒子間の隙間が細孔となる凝集粒子構造の多孔性膜や、ポリマーが網目状に凝集した三次元網目構造の多孔性膜である。得られた超撥水性膜の膜厚は0.02〜100μm、平均表面粗さ(Ra)は30nmを超えて、1000nmまでの範囲である。また、超撥水性膜としては平均表面粗さ(Ra)が、40nm〜1000nmであることが好ましく、40nm〜500nmであることがより好ましい。この範囲であれば、表面の水接触角値は、150°以上をしめし易く、好ましい。

【0057】

なお、上記の如く規定する平均表面粗さ(Ra)は下記の機器(I)で測定した値であり、特許請求の範囲で規定する平均表面粗さ(Ra)の数値は機器(I)で測定した値である。

【0058】

機器(I):走査型プローブ顕微鏡(SPI3800N/SPA400):エスアイアイ・ナノテクノロジーズ株式会社製

測定モード:AFM

走査エリア:10μm×10μm

また、上記測定装置と同様な原理にて平均表面粗さを測定する下記の機器(II)で測定したデータも下記の実施例の項で参考値として併記する。

【0059】

機器(II):ナノスケールハイブリッド顕微鏡VN−8000:株式会社キーエンス製

測定モード:AFM

走査エリア:10μm×10μm

上記機器(II)で測定した場合、若干の機差により、本発明の製造方法で得られる超撥水性膜の平均表面粗さ(Ra)は、20nm〜1000nmの範囲である。

【0060】

また、本発明の製造方法によると、前記のように、透明性の高い超撥水性膜を容易に得ることができる。例えば、波長600nmの可視光の透過率が80%以上である透明性超撥水性膜は、膜厚が0.02〜1.00μm、平均表面粗さ(Ra)は30nmを超えて〜100nmの範囲にあることが特徴である。なお、平均表面粗さ(Ra)は40nm〜100nmの範囲にあることが好ましい。

【0061】

また、本発明の製造方法の工程を繰り返し行うことにより、耐久性に優れた超撥水性膜を得ることができる。この場合、積層を行うにつれ、下位層の膜の孔が、上位層の膜を構成するポリマーの侵入により部分的に埋められるため、構造が補強され、結果として、膜の機会安定性や表面の耐摩耗性が向上する。

【実施例】

【0062】

以下、実施例を用いて本発明を更に詳しく説明するが、本発明は、以下の実施例の範囲に限定されるものではない。

(実施例1)

〔基材の調製〕

松浪硝子工業株式会社製ガラス製平板S−1111(26mm×76mm、厚さ1mm)を、東京化成工業株式会社製メタクリル酸3−(トリメトキシシリル)プロピルエステル「M0725」の5mmol/Lのメタノール溶液に50℃にて3時間浸漬した後、メタノール中で超音波洗浄し、100℃の恒温槽で減圧下(0.01Pa以下)1時間加熱し、基材[S−1]を調製した。

〔超撥水性膜の作製〕

共栄社化学株式会社製エチレングリコールジメタクリレート「ライトエステルEG」6.94g、共栄社化学株式会社製tert−ブチルメタクリレート「ライトエステルTB」1.14g、共栄社化学株式会社製パーフロロオクチルエチルメタクリレート「ライトエステルFM−108」0.16g、及び、光重合開始剤としてチバガイギー社製1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュア184」0.18gを均一に混合して重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−1]を調製した。

【0063】

前記の表面処理を施した基材[S−1]上に、スピンコーターを用いて、1000rpm、10秒間の条件で膜形成用組成物[X−1]を塗工した。該塗膜に3000Wメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置を用い、365nmにおける紫外線強度が40mW/cm2の紫外線を、室温、窒素気流下で3分間照射して膜形成用組成物[X−1]を重合させ、その後、エタノールおよびヘキサンを用いて洗浄することにより、基材上に形成された厚さ18μmの超撥水性膜[SH−1]を得た。

【0064】

〔超撥水性膜の分析〕

(1) 水接触角:160°(転落角:1°)

測定装置:協和界面化学自動接触角計DM500

水滴量:4.0μl(水滴写真を図1に示す。)

(2) 表面形態:膜表面の走査型電子顕微鏡像を図2に示す。

測定装置:キーエンスリアルサーフェスビュー顕微鏡VE−9800

加速電圧:20kV

(3) 平均表面粗さ(Ra):390nm

測定装置(機器(I)):エスアイアイ・ナノテクノロジーズ走査型プローブ顕微鏡(SPI3800N/SPA400)

測定モード:AFM

走査エリア:10μm×10μm

(4)参考値 平均表面粗さ(Ra):360nm(膜表面の原子間力顕微鏡像を図3に示す。)

測定装置(機器(II)):キーエンスナノスケールハイブリッド顕微鏡VN−8000

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0065】

(実施例2)

〔基材の調製〕

日東樹脂工業株式会社メタアクリル樹脂板クラレックスS0(厚さ1mm)を切り出して(53mm×80mm)、基材[S−2]とした。

〔超撥水性膜の作製〕

基材として、[S−1]の代わりに[S−2]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmの超撥水性膜[SH−2]を得た。

【0066】

〔超撥水性膜の分析〕

水接触角:161°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):350nm

(機器(II))平均表面粗さ(Ra):330nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、メタアクリル基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0067】

(実施例3)

〔基材の調製〕

東洋紡績株式会社二軸延伸ポリエステルフィルムコスモシャインA4300(厚さ125μm)を切り出して(40mm×50mm)、基材[S−3]とした。

〔超撥水性膜の作製〕

基材として、[S−1]の代わりに[S−3]を用いる以外は実施例1と同様にして、基材上に形成された厚さ18μmの超撥水性膜[SH−3]を得た。

【0068】

〔超撥水性膜の分析〕

水接触角:162°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):360nm

(機器(II))平均表面粗さ(Ra):340nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ポリエステル基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0069】

(実施例4)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、オクタン酸メチル4.60g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−2]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−2]を用いる以外は実施例1と同様にして、基材上に形成された厚さ20μmの超撥水性膜[SH−4]を得た。

【0070】

〔超撥水性膜の分析〕

水接触角:152°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):310nm

(機器(II))平均表面粗さ(Ra):300nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0071】

(実施例5)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、フェニル酢酸エチル4.59g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−3]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−3]を用いる以外は実施例1と同様にして、基材上に形成された厚さ22μmの超撥水性膜[SH−5]を得た。

【0072】

〔超撥水性膜の分析〕

水接触角:157°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):330nm

(機器(II))平均表面粗さ(Ra):320nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0073】

(実施例6)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、テトラデカン4.72g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−4]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−4]を用いる以外は実施例1と同様にして、基材上に形成された厚さ21μmの超撥水性膜[SH−6]を得た。

【0074】

〔超撥水性膜の分析〕

水接触角:153°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):420nm

(機器(II))平均表面粗さ(Ra):390nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0075】

(実施例7)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、イソブチルベンゼン4.65g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−5]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−5]を用いる以外は実施例1と同様にして、基材上に形成された厚さ25μmの超撥水性膜[SH−7]を得た。

【0076】

〔超撥水性膜の分析〕

水接触角:161°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):370nm

(機器(II))平均表面粗さ(Ra):350nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0077】

(実施例8)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、ジエチレングリコールジブチルエーテル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−6]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−6]を用いる以外は実施例1と同様にして、基材上に形成された厚さ20μmの超撥水性膜[SH−8]を得た。

【0078】

〔超撥水性膜の分析〕

水接触角:159°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):370nm

(機器(II))平均表面粗さ(Ra):340nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0079】

(実施例9)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリエチルメタクリレート(重量平均分子量340,000)0.52gと均一に混合して膜形成用組成物[X−7]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−7]を用いる以外は実施例1と同様にして、基材上に形成された厚さ17μmの超撥水性膜[SH−9]を得た。

【0080】

〔超撥水性膜の分析〕

水接触角:155°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):310nm

(機器(II))平均表面粗さ(Ra):300nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0081】

(実施例10)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソボルニルメタクリレート(重量平均分子量554,000)0.50gと均一に混合して膜形成用組成物[X−8]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−8]を用いる以外は実施例1と同様にして、基材上に形成された厚さ20μmの超撥水性膜[SH−10]を得た。

【0082】

〔超撥水性膜の分析〕

水接触角:153°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

【0083】

(機器(I))平均表面粗さ(Ra):320nm

(機器(II))平均表面粗さ(Ra):310nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0084】

(実施例11)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリスチレン(重量平均分子量280,000)0.48gと均一に混合して膜形成用組成物[X−9]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−9]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmの超撥水性膜[SH−11]を得た。

【0085】

〔超撥水性膜の分析〕

水接触角:150°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

【0086】

(機器(I))平均表面粗さ(Ra):300nm

(機器(II))平均表面粗さ(Ra):290nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0087】

(実施例12)

〔超撥水性膜の作製〕

共栄社化学株式会社製1,6−ヘキサンジオールジメタクリレート「ライトエステル1,6HX」6.87g、共栄社化学株式会社製n−ラウリルメタクリレート「ライトエステルL」1.27g、前記「ライトエステルFM−108」0.16g、及び、光重合開始剤として前記「イルガキュア184」0.18gを均一に混合して重合性化合物[A−2]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−10]を調製した。

膜形成用組成物[X−1]の代わりに、[X−10]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmの超撥水性膜[SH−12]を得た。

【0088】

〔超撥水性膜の分析〕

水接触角:158°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):320nm

(機器(II))平均表面粗さ(Ra):310nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0089】

(実施例13)

〔超撥水性膜の作製〕

共栄社化学株式会社製ジメチロールトリシクロデカンジアクリレート「ライトアクリレートDCP−A」7.00g、大阪有機化学工業株式会社製イソブチルアクリレート「AIB」1.02g、共栄社化学株式会社製パーフロロオクチルエチルアクリレート「ライトアクリレートFA−108」0.15g、及び、光重合開始剤として前記「イルガキュア184」0.18gを均一に混合して重合性化合物[A−3]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−11]を調製した。

膜形成用組成物[X−1]の代わりに、[X−11]を用いる以外は実施例1と同様にして、基材上に形成された厚さ24μmの超撥水性膜[SH−13]を得た。

【0090】

〔超撥水性膜の分析〕

水接触角:156°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):410nm

(機器(II))平均表面粗さ(Ra):390nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0091】

(実施例14)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、テトラデカン酸メチル4.72g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−12]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、4000rpm、25秒間の条件で膜形成用組成物[X−12]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ1.0μmの超撥水性膜[SH−14]を得た。

【0092】

〔超撥水性膜の分析〕

水接触角:155°(転落角:1°)(水滴写真を図4に示す。)

表面形態:膜表面の走査型電子顕微鏡像を図5に示す。

(機器(I))平均表面粗さ(Ra):52nm(膜表面の原子間力顕微鏡像を図16に示す。)

(機器(II))平均表面粗さ(Ra):43nm(膜表面の原子間力顕微鏡像を図6に示す。)

以上、測定装置、測定条件等は、実施例1に記載の通り。

可視光透過率:92.0%(波長540nm)、95.3%(波長600nm)

測定装置:日立紫外可視吸光光度計U−4100

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0093】

(実施例15)

〔超撥水性膜の作製〕

実施例13と同様の方法により、重合性化合物[A−3]を調製した。これを、ヘキサデカン酸メチル4.75g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−13]を調製した。

【0094】

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、7000rpm、25秒間の条件で膜形成用組成物[X−13]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.7μmの超撥水性膜[SH−15]を得た。

【0095】

〔超撥水性膜の分析〕

水接触角:154°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):50nm

(機器(II))平均表面粗さ(Ra):35nm

可視光透過率:95.4%(波長540nm)、98.0%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0096】

(実施例16)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、酢酸エチル50.5gと均一に混合して膜形成用組成物[X−14]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−14]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.5μmの超撥水性膜[SH−16]を得た。

【0097】

〔超撥水性膜の分析〕

水接触角:151°(転落角:2°)(水滴写真を図7に示す。)

表面形態:膜表面の走査型電子顕微鏡像を図8に示す。

【0098】

(機器(I))平均表面粗さ(Ra):46nm(膜表面の原子間力顕微鏡像を図19に示す。)

(機器(II))平均表面粗さ(Ra):30nm(膜表面の原子間力顕微鏡像を図9に示す。)

可視光透過率:95.9%(波長540nm)、98.0%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0099】

(実施例17)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、ヘキサン9.23gと均一に混合して膜形成用組成物[X−15]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−15]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.6μmの超撥水性膜[SH−17]を得た。

【0100】

〔超撥水性膜の分析〕

水接触角:150°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):53nm

(機器(II))平均表面粗さ(Ra):38nm

可視光透過率:95.9%(波長540nm)、99.2%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

【0101】

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0102】

(実施例18)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、トルエン9.25gと均一に混合して膜形成用組成物[X−16]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−16]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.5μmの超撥水性膜[SH−18]を得た。

【0103】

〔超撥水性膜の分析〕

水接触角:152°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):51nm

(機器(II))平均表面粗さ(Ra):33nm

可視光透過率:98.1%(波長540nm)、99.0%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0104】

(実施例19)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、クロロホルム50.4gと均一に混合して膜形成用組成物[X−17]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−17]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.6μmの超撥水性膜[SH−19]を得た。

【0105】

〔超撥水性膜の分析〕

水接触角:151°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

【0106】

(機器(I))平均表面粗さ(Ra):43nm

(機器(II))平均表面粗さ(Ra):28nm

可視光透過率:96.1%(波長540nm)、98.7%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0107】

(比較例1)

〔エネルギー線硬化膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、ヘキサン酸メチル4.65gと均一に混合して膜形成用組成物[XR−1]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−1]を用いる以外は実施例1と同様にして、基材上に形成された厚さ14μmのエネルギー線硬化膜[R−1]を得た。

【0108】

〔エネルギー線硬化膜の分析〕

水接触角:65°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):3.2nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、25℃における飽和蒸気圧が670Paであるヘキサン酸メチルを化合物(B)として含む膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0109】

(比較例2)

〔エネルギー線硬化膜の作製〕

実施例11と同様の方法により、重合性化合物[A−2]を調製した。これを、ヘキサン酸メチル4.65gと均一に混合して膜形成用組成物[XR−2]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−2]を用いる以外は実施例1と同様にして、基材上に形成された厚さ16μmのエネルギー線硬化膜[R−2]を得た。

【0110】

〔エネルギー線硬化膜の分析〕

水接触角:68°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):2.5nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、25℃における飽和蒸気圧が670Paであるヘキサン酸メチルを化合物(B)として含む膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0111】

(比較例3)

〔エネルギー線硬化膜の作製〕

実施例12と同様の方法により、重合性化合物[A−3]を調製した。これを、ヘキサン酸メチル4.65gと均一に混合して膜形成用組成物[XR−3]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−3]を用いる以外は実施例1と同様にして、基材上に形成された厚さ14μmのエネルギー線硬化膜[R−3]を得た。

【0112】

〔エネルギー線硬化膜の分析〕

水接触角:65°

(機器(I))平均表面粗さ(Ra):1.9nm

表面形態:走査型電子顕微鏡を用いて評価した。

測定装置、測定条件等は、実施例1に記載の通り。

このように、25℃における飽和蒸気圧が670Paであるヘキサン酸メチルを化合物(B)として含む膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0113】

(比較例4)

〔エネルギー線硬化膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、Aldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[XR−4]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−4]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmのエネルギー線硬化膜[R−4]を得た。

【0114】

〔エネルギー線硬化膜の分析〕

水接触角:108°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):17nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、化合物(B)を含まない膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0115】

(比較例5)

〔エネルギー線硬化膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、Aldrich社製ポリエチルメタクリレート(重量平均分子量340,000)0.52gと均一に混合して膜形成用組成物[XR−5]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−5]を用いる以外は実施例1と同様にして、基材上に形成された厚さ17μmのエネルギー線硬化膜[R−5]を得た。

【0116】

〔エネルギー線硬化膜の分析〕

水接触角:98°

表面形態:走査型電子顕微鏡を用いて評価した。

【0117】

(機器(I))平均表面粗さ(Ra):20nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、化合物(B)を含まない膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0118】

(比較例6)

〔エネルギー線硬化膜の作製〕

実施例13と同様の方法により、重合性化合物[A−3]を調製した。これを、Aldrich社製ポリスチレン(重量平均分子量280,000)0.48gと均一に混合して膜形成用組成物[XR−6]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−6]を用いる以外は実施例1と同様にして、基材上に形成された厚さ14μmのエネルギー線硬化膜[R−6]を得た。

【0119】

〔エネルギー線硬化膜の分析〕

水接触角:78°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):15nm

測定装置、測定条件等は、実施例1に記載の通り。

【0120】

このように、化合物(B)を含まない膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【技術分野】

【0001】

本発明は、撥水性膜とその製造方法に関し、より詳細には、表面に微細な凹凸構造を有するポリマーからなる撥水性膜、及びその製造方法に関する。

【背景技術】

【0002】

近年、水をきわめて強くはじく表面(超撥水性表面)が注目されている。超撥水性表面に科学的な定義はないが、一般的には、水接触角が150°以上の、きわめて水に濡れにくい表面を指す。超撥水性表面は、水との接触面積を著しく小さくすることができることから、水を介した各種の化学反応の進行や化学結合の形成を抑えることができる。このため、防汚、防錆、着雪雨滴防止、電気絶縁性などさまざまな目的に対して、従来の撥水性表面(水接触角90〜120°程度)に較べ高い効果が期待できる。その応用範囲は、住設・自動車の外装・内装、キッチン・浴室・洗面所などの住設水回り内装、電化製品、靴や鞄などの皮革製品、スポーツ用途を含む衣料品、医療器具や歯科用品や、その他、鉄塔・アンテナ・電線などの屋外設備、傘・レインコート・ヘルメット・紙・カーテン・絨毯などの生活用品などの表面コート材等、広範囲に及ぶ。

【0003】

ちなみに、撥水性材料の技術分野では、上記の通り水接触角がおよそ150°以上の表面を超撥水性表面といい、およそ120〜150°の範囲の水接触角を示す表面を高撥水性表面といい、およそ90〜120°の範囲の水接触角を示す表面を通常の撥水性表面といっている。

【0004】

固体表面の濡れ現象は、表面の化学的性質と粗さ(幾何学的な形態、トポロジー)によって決まる。したがって、その両者を巧みに制御することができれば、所望の濡れ性を有する表面を手にすることができる。超撥水性膜は、低エネルギー素材からなる表面に対して、微細構造(凹凸構造)を付与することにより実現できる。超撥水性膜を得るために、これでまでに多くの表面微細構造形成手段がとられてきたが、その中で、物質間の相分離現象、特にポリマーの相分離現象を利用した手法は、例は少ないが、製造の簡便性の観点において優れている。

【0005】

特許文献1においては、高温で溶融した熱可塑性エラストマー材料で構成された三次元連続網状骨格間に、低分子有機材料が保持されたポリマー網状構造体を基材表面にコートし、冷却することによりポリマー/低分子の相分離状態を形成させ、低分子成分を溶剤抽出により除去することにより、膜表面に微細な凹凸構造を形成した。このようにして得た膜は、水接触角150°以上を示し、超撥水性膜であることが示された。

【0006】

また、非特許文献1においては、イソタクチックポリプロピレン(i-PP)を混合溶剤(i-PPに対する良溶剤と非溶剤を含む)に溶解させた後、比較的高温状態で基材上にキャスト、その後、溶剤の蒸発過程を制御することにより、相分離状態を誘起し、微細凹凸構造を有するi-PP膜を形成した。この膜の水接触角値は、約160°であった。

【0007】

以上2例の発明において、ポリマー材料と低分子材料または溶剤との相分離状態は、該混合物の高温状態を経ることにより達成できており、超撥水性膜を得るために比較的煩雑な操作を必要とする。

【0008】

一方、特許文献2および非特許文献2においては、エネルギー線照射により重合可能なモノマー、エネルギー線に対して不活性なオリゴマーまたはポリマー、および溶剤からなる組成物を基材表面にコートし、これにエネルギー線を照射してモノマーを重合させることにより、室温付近の温度域で相分離状態を誘起し、これから該オリゴマーまたはポリマー、および溶剤を除去することにより、微細凹凸構造を有するポリマー膜を形成した。しかしながら、これらは、主に親水性の高いモノマーが使用されており、超撥水性膜を形成することを意図した発明ではない。

【0009】

特許文献3においては、アクリル系紫外線重合硬化塗料と、シリコーン系耐摩耗熱重合硬化塗料と、フッ素を有するシランカップリング剤とを有する混合塗料からなる塗膜に対して、紫外線硬化と熱硬化を併用することにより撥水性膜を得ているが、膜表面の水接触角値は最大で98°であり、超撥水性を示すには至っていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005-53104号公報

【特許文献2】特開平05-271460号公報

【特許文献3】特開平08-169968号公報

【非特許文献】

【0011】

【非特許文献1】H. Y. Erbil et al., Science, 2003, 299, 1377-1380.

【非特許文献2】R. H. Schmidt et al., Chem. Mater., 2005, 17, 1007-1016.

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、エネルギー線照射による重合反応が引き起こすポリマーの相分離現象を利用した、簡便且つ常温プロセスによる撥水性膜、特に、水接触角が150°以上の超撥水性膜の製造方法、及び該製造方法によって形成した超撥水性膜を提供することにある。

【課題を解決するための手段】

【0013】

本発明者等は、種々検討した結果、エネルギー線の照射により重合可能な重合性化合物と、エネルギー線に対して不活性な添加物とを混合した膜形成用組成物の層を基材上に形成し、エネルギー線照射により重合させ相分離状態を誘起し、その後、可溶性添加物の一部を除去することにより上記課題を解決できることを見出し、本発明を完成させた。

【0014】

即ち、本発明は、エネルギー線の照射により重合可能な重合性化合物(A)と、

該重合性化合物(A)とは相溶するが、該重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)と、

該重合性化合物(A)と該化合物(B)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)を製造する工程、

該膜形成用組成物(X)の層を形成する工程、

エネルギー線の照射により該膜形成用組成物(X)中の重合性化合物(A)を重合させた後、化合物(B)を除去する工程を有することを特徴とする撥水性膜の製造方法を提供する。

【0015】

また、本発明は、上記の製造方法により製造されたことを特徴とする撥水性膜を提供するものである。

【0016】

更に、本発明は、エネルギー線の照射により重合可能な重合性化合物(A)の重合体、及び該重合性化合物(A)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを含有し、平均表面粗さ(Ra)が30nmを超えて、1000nmまでの範囲であることを特徴とする撥水性膜を提供するものである。

【発明の効果】

【0017】

本発明の製造方法によれば、前記特許文献1及び非特許文献1で開示された高温で溶融した樹脂を取り扱うことなく、エネルギー線の照射により重合可能な重合性化合物を含む膜形成用組成物の塗膜に対するエネルギー線硬化により、簡便で且つ常温のプロセスにより撥水性膜を製造することができる。また、本発明の製造方法によると、表面微細構造を有し、且つ、1.0μm以下の厚みのポリマー薄膜が容易に得られ、透明性の高い撥水性膜が提供できる。

【図面の簡単な説明】

【0018】

【図1】実施例1で得られた超撥水性膜[SH−1]の表面上の水滴写真である。

【図2】実施例1で得られた超撥水性膜[SH−1]の表面の走査型電子顕微鏡像である。

【図3】実施例1で得られた超撥水性膜[SH−1]の表面上の原子間力顕微鏡像である。

【図4】実施例14で得られた超撥水性膜[SH−14]の表面上の水滴写真である。

【図5】実施例14で得られた超撥水性膜[SH−14]の表面の走査型電子顕微鏡像である。

【図6】実施例14で得られた超撥水性膜[SH−14]の表面上の原子間力顕微鏡像である。

【図7】実施例16で得られた超撥水性膜[SH−16]の表面上の水滴写真である。

【図8】実施例16で得られた超撥水性膜[SH−16]の表面の走査型電子顕微鏡像である。

【図9】実施例16で得られた超撥水性膜[SH−16]の表面上の原子間力顕微鏡像である。

【発明を実施するための形態】

【0019】

以下、本発明について説明する。

【0020】

なお、撥水性材料の技術分野では、学術上、技術上の明確な区別、及び定義はないが、一般的に、水接触角がおよそ150°以上の表面を超撥水性表面といい、およそ120〜150°の範囲の水接触角を示す表面を高撥水性表面といい、およそ90〜120°の範囲の水接触角を示す表面を通常の撥水性表面と区別している。

【0021】

本明細書では、上記の一般的な区別を採用し、水接触角が150°以上の表面を「超撥水性」表面と定義し、120°以上〜150°未満の範囲の水接触角を示す表面を「高撥水性」表面と定義し、90°〜120°未満の範囲の水接触角を示す表面を「通常の撥水性」表面と定義し、表記する。但し、単に「撥水性表面」と記載した場合は、「超撥水性表面」、「高撥水性表面」及び「通常の撥水性表面」の全てを含むものとする。

【0022】

本発明の製造方法では、「超撥水性」、「高撥水性」及び「通常の撥水性」表面を有する膜の製造まで、原料の選択、配合量の調整、製膜条件の調整等で制御可能であるが、特に、「超撥水性」、及び「高撥水性」表面を有する膜の製造に適しており、「超撥水性」表面を有する膜の製造に最も適している。したがって、以下では超撥水性表面を有する膜の製造方法を主体に説明を行う。

【0023】

本発明の超撥水性膜は、エネルギー線の照射により重合可能な重合性化合物(A)、該重合性化合物(A)とは相溶するが、該重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)、及び、該重合性化合物(A)と該化合物(B)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)の薄層を形成し、エネルギー線の照射により重合させた後、化合物(B)を除去することにより製造することができる。

【0024】

この方法では、重合性化合物(A)の重合により生成した重合体ポリマー(PA)が、化合物(B)と相溶しなくなり、重合体ポリマー(PA)と化合物(B)との相分離状態が生じ、重合体ポリマー(PA)内部や重合体ポリマー(PA)間に化合物(B)が取り込まれた状態になる。この化合物(B)を除去することにより、化合物(B)が占めていた領域が孔となり、膜表面に微細凹凸構造が誘起され超撥水性膜を形成できる。ポリマー(C)は、本発明の効果を損なわない限り、膜形成用組成物(X)の硬化膜からその全てが除去されても構わないが、硬化膜の強度を確保する上で、少なくとも一部を硬化膜中に残留させることが好ましい。したがって、重合体ポリマー(PA)と化合物(B)との相分離状態において、ポリマー(C)は重合体ポリマー(PA)相にある程度分配されることが好ましく、その分配率が高ければ高いほど、硬化膜の強度は高くなる。

【0025】

重合性化合物(A)は、エネルギー線の照射により重合可能な重合性化合物(a)を単一成分で、または、その2種類以上を混合して用いることができる。重合性化合物(a)は、エネルギー線の照射により重合し、ポリマーとなる物質であれば特に制限はなく、ラジカル重合性、アニオン重合性、カチオン重合性など任意のものであってよい。例えば、ビニル基を含有する重合性化合物が用いられるが、なかでも、エネルギー線の照射による重合速度が速い(メタ)アクリル系化合物が好ましい。また、硬化後の強度も高くできることから、重合して架橋ポリマーを形成する化合物であることが好ましく、1分子中に2つ以上のビニル基を有する2官能以上の重合性化合物であることが特に好ましい。

【0026】

前記(メタ)アクリル系化合物としては、例えばエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、2−イソシアナト−2−メチルプロピルジ(メタ)アクリレート、2−メタクリロイルオキシエチルアシッドホスフェート、3−メチル−1,5−ペンタンジオールジ(メタ)アクリレート、2−ブチル−2−エチル−1,3−プロパンジオールジ(メタ)アクリレート、2,2′−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、2,2′−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドなどの2官能モノマー;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートなどの3官能モノマー;ペンタエリスリトールテトラ(メタ)アクリレートなどの4官能モノマー;ジペンタエリスリトールヘキサ(メタ)アクリレートなどの6官能モノマーが挙げられる。

【0027】

また、分子鎖に(メタ)アクリロイル基を有する重合性のオリゴマーとして、重量平均分子量が500〜50,000のものが挙げられ、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ビスフェノールA骨格を有するポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、ポリジメチルシロキサン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂などが挙げられる。

【0028】

以上挙げた重合性化合物および重合性オリゴマーの中でも、疎水性が高く、且つ、重合後に架橋密度が高く、表面微細構造の発達したポリマー膜を与えやすいという観点から、エチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレートが好ましく用いられる。

【0029】

また、重合性化合物(a)としては、ビニル基を1つ有する単官能重合性化合物、特に、ビニル基を1つ有する(メタ)アクリル化合物などを用いることができる。ただし、単官能重合性化合物は、2官能以上の重合性化合物とともに用いることが好ましい。

【0030】

ビニル基を1つ有する(メタ)アクリル系化合物としては、例えば、メチル(メタ)アクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、グリセロールアクリレートメタクリレート、ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレンオキサイド変性フタル酸アクリレート、ω−カルボキシカプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、アクリル酸ダイマー、2−アクリロイルオキシプロピルヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基含有(メタ)アクリレート、グリシジル(メタ)アクリレート、2−イソシアナトエチル(メタ)アクリレート、(メタ)アクリロイルクロライド、(メタ)アクリルアルデヒド、スルホン酸エステル基含有(メタ)アクリレート、シラノ基含有(メタ)アクリレート、((ジ)アルキル)アミノ基含有(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基含有(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクリロイルモルホリン、ポリジメチルシロキサン鎖含有(メタ)アクリレートなどが挙げられる。

【0031】

これらの単官能重合性化合物の中でも、疎水性を高め、且つ、粘度調節を行う目的で、メチル(メタ)アクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレートが、また、重合後膜表面に偏在し、表面の自由エネルギーを低下させる目的で、フッ素置換アルキル(メタ)アクリレート、ポリジメチルシロキサン鎖含有(メタ)アクリレートなどが好ましく用いられる。

【0032】

化合物(B)は、化合物(D)を単一成分で、または、その2種類以上を混合して用いることができる。化合物(D)は、化合物(B)の構成成分として、重合性化合物(A)とは相溶するが、重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性であれば、特に制限はない。ただし、化合物(B)は、重合性化合物(A)の重合プロセスにおいては、基材上にとどまり、且つ、重合性化合物(A)の重合後は主に溶剤洗浄により除去され、表面微細構造を有する超撥水性膜を与える必要があるため、化合物(D)は揮発性が低く、且つ、溶剤への溶解性が高い化合物であることが好ましい。したがって、化合物(D)は、分子量が500以下であり、25℃における飽和蒸気圧が600Pa以下である液体または固体であることが好ましい。また、分子量が300以下であることが、より好ましい。更に、化合物(D)が疎水性の高い化合物であることは、重合体ポリマー(PA)と相分離状態を形成した際、表面近傍に存在し、除去後、膜表面に微細凹凸構造が誘起され超撥水性膜を形成しやすいため好ましい。したがって、化合物(b)は、水酸基、アミノ基、カルボキシ基、イソシアネート基、メルカプト基、シアノ基、アミド結合、及び、ウレア結合等の極性化学単位を含まない化合物であることが好ましい。

【0033】

そのような用件を満たし、且つ、疎水性の高い化合物として、前記化合物(D)が、式(1)、式(2)、式(3)及び式(4)で表される化合物、並びに炭素数10〜20の分岐していてもよいアルカンが挙げられる。

【0034】

【化1】

(式(1)中、R1は炭素数が7〜19の分岐していてもよいアルキル基又はベンジル基、R2はメチル基又はエチル基を表す。)

【0035】

【化2】

(式(2)中、R3はメチル基又はエチル基、R4は炭素数8〜20の分岐していてもよいアルキル基又はベンジル基を表す。)

【0036】

【化3】

(式(3)中、R5〜R10は、それぞれ独立して水素原子又は分岐していてもよいアルキル基を表すが、そのうちの少なくとも2つがエチル基であるか、少なくとも1つが炭素数3〜8の分岐していてもよいアルキル基である。)

【0037】

【化4】

(式(4)中、R11及びR12は、それぞれ独立して炭素数2〜8の分岐していてもよいアルキル基を表す。)

【0038】

式(1)及び式(2)中、R1及びR4は炭素数が7〜18のアルキル基であることが好ましく、8〜16のアルキル基であることがより好ましい。また、式(3)中、R5〜R10は、少なくとも1つが炭素数3〜7のアルキル基であることが好ましく、3〜6のアルキル基であることがより好ましい。この場合、残りの他の基は水素原子であることが好ましい。また、R5〜R10中の炭素数の合計は10以下であることが好ましい。更に、式(4)中、R11及びR12は、それぞれ独立して炭素数2〜7のアルキル基であることが好ましく、2〜6のアルキル基であることがより好ましい。そして、アルカンとしては炭素数12〜20のアルカンであることが好ましく、12〜18のアルカンであることがより好ましい。

【0039】

これらの中でも、25℃における飽和蒸気圧が150Pa以下である液体または固体を用いる場合は、その揮発性が低いため、より薄い膜を形成することができ、透明性の高い超撥水性膜を作製するのに有利である。そのような化合物として、テトラデカン酸メチル、ヘキサデカン酸メチル、オクタデカン酸メチル等の長鎖脂肪族カルボン酸のメチルエステルが好ましく用いられる。

【0040】

また、化合物(B)中に、上記化合物(D)とともに、揮発性の高い液体状の化合物(E)を構成成分として共存させることは、調製する超撥水性膜の膜厚を小さくし、その透明度を上げる上で有用である。この場合、膜形成用組成物の基材上への塗布後、重合性化合物(A)の重合プロセスを通して、化合物(D)は基材上にとどまるが、一方、化合物(E)は揮発するため、結果として、膜厚は薄くなる。そのような化合物(E)としては、25℃における飽和蒸気圧が600Pa以上である液体であることが好ましい。そのような用件を満たし、且つ、疎水性の高い化合物として、ペンタン、ヘキサン、ヘプタン、R13COOR14(式中R13及びR14は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R13とR14の炭素数の合計は6以下である。)、R15COR16(式中R15及びR16は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R15とR16の炭素数の合計は6以下である。)、R17OR18(式中R17及びR18は、それぞれ独立して炭素数1〜6のアルキル基を表すが、R17とR18の炭素数の合計は7以下である。)、ベンゼン、トルエン、ジクロロメタン、クロロホルム、四塩化炭素が好ましく用いられる。R13COOR14の具体例としては、酢酸エチル、プロピオン酸メチル、プロピオン酸エチル、ブタン酸メチル、ブタン酸エチル、ペンタン酸メチル、ペンタン酸エチル、ヘキサン酸メチル等が、R15COR16の具体例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン等が、R17OR18の具体例としては、ジエチルエーテルがある。

【0041】

化合物(D)と化合物(E)の混合割合は、超撥水性膜の目的性能、特に透明性に応じて、任意の割合で適宜設定することができる。

【0042】

ポリマー(C)は、ポリマーを単一成分で、または、その2種類以上を混合して用いることができる。ポリマー(C)の構成成分として、重合性化合物(A)と化合物(B)と相溶し、且つエネルギー線に対して不活性であれば、特に制限はない。ポリマー(C)は、本発明の効果を損なわない限り、膜形成用組成物(X)の硬化膜からその全てが除去されても構わないが、硬化膜の強度を確保する上で、少なくとも一部を硬化膜中に残留させることが好ましい。したがって、重合体ポリマー(PA)と化合物(B)との相分離状態において、ポリマー(C)は重合体ポリマー(PA)相にある程度分配されることが好ましく、その分配率が高ければ高いほど、硬化膜の強度は高くなる。このような観点から、ポリマー(C)は、超撥水性膜を構成する成分となるために疎水性が高いことが好ましく、アクリル系(共)重合体又はスチレン系(共)重合体が好ましく用いられる。中でも、ポリメチル(メタ)アクリレート、ポリエチル(メタ)アクリレート、ポリイソプロピル(メタ)アクリレート、ポリブチル(メタ)アクリレート、ポリイソブチル(メタ)アクリレート、ポリtert−ブチル(メタ)アクリレート、ポリヘキシル(メタ)アクリレート、ポリドデシル(メタ)アクリレート、ポリステアリル(メタ)アクリレート、ポリイソボルニル(メタ)アクリレート、ポリスチレン、ポリα−メチルスチレンが特に好ましく用いられる。また、ポリマー(C)の役割の1つとして、膜形成用組成物(X)の粘度を高めることによる、相分離条件の拡大が挙げられる。すなわち、膜形成用組成物(X)の粘度が高いほど、組成物に用いることのできる重合性化合物(A)および化合物(B)の種類が増える。また、後述するように、膜形成用組成物(X)の粘度は、超撥水性膜の孔径、表面凹凸性に影響を与える。したがって、該ポリマーの分子量は、超撥水性膜の目的性能に応じて適宜設定することが重要である。該ポリマーの分子量は10,000〜1,000,000の範囲において設定することが好ましい。

【0043】

膜形成用組成物(X)に含まれる重合性化合物(A)と化合物(B)及びポリマー(C)の相対含有量によって、超撥水性膜の孔径、表面凹凸性や強度が変化する。重合性化合物(A)の含有量が多いほど膜の強度が向上するが、膜内部の孔径や表面凹凸は小さくなり、撥水性が低下する傾向にある。重合性化合物(A)の好ましい含有量としては30〜80質量%の範囲、特に好ましくは40〜70質量%の範囲が挙げられる。重合性化合物(A)の含有量が30質量%以下になると、膜の強度が低くなり、重合性化合物(A)の含有量が80質量%以上になると、膜内部の孔径や表面凹凸の調整が難しくなる。

【0044】

また、膜形成用組成物(X)の粘度は、膜の細孔形状に影響を与える。膜形成用組成物(X)が低粘度であると、細孔の形状が、互いに接着した粒状ポリマーの間隙として与えられることが多く、逆に高粘度であると網状に析出したポリマーの間隙として与えられることが多い。すなわち、高粘度であるほど塗工性、膜厚の均質性は向上するが、孔径や表面凹凸が細かくなり、撥水性が低下する傾向にある。したがって、透明性等、超撥水性膜の目的性能に応じ、重合性化合物(A)と化合物(B)及びポリマー(C)の相対含有量、化合物(B)に対するポリマー(C)の相対含有量を変化させ、膜形成用組成物(X)の粘度を適宜設定することは重要である。

【0045】

膜形成用組成物(X)には、重合速度や重合度、あるいは膜の孔径、表面凹凸性などを調整するために、重合開始剤、重合禁止剤、重合遅延剤、あるいは、増粘剤などの各種添加剤を添加してもよい。

【0046】

重合開始剤としては、エネルギー線の照射により、重合性化合物(A)を重合させることが可能なものであれば、特に制限はなく、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤などが使用できる。例えば、p−tert−ブチルトリクロロアセトフェノン、2,2′−ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オンなどのアセトフェノン類、ベンゾフェノン、4,4′−ビスジメチルアミノベンゾフェノン、2−クロロチオキサントン、2−メチルチオキサントン、2−エチルチオキサントン、2−イソプロピルチオキサントンなどのケトン類、ベンゾイン、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテルなどのベンゾインエーテル類、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトンなどのベンジルケタール類、N−アジドスルフォニルフェニルマレイミドなどのアジドが挙げられる。また、マレイミド系化合物などの重合性光重合開始剤を使用することもできる。また、ここに挙げた重合開始剤を、テトラエチルチイラムジスルフィドなどのジスルフィド系化合物、2,2,6,6−テトラメチルピペリジン−1−オキシルなどのニトロキシド化合物、4,4’−ジ−t−ブチル−2,2’−ビピリジン銅錯体−トリクロロ酢酸メチル複合体、ベンジルジエチルジチオカルバメートなどの化合物と併用して、リビングラジカル重合開始剤として用いることもできる。

【0047】

重合遅延剤や重合禁止剤は、α−メチルスチレン、2,4−ジフェニル−4−メチル−1−ペンテンなどの重合速度の低いビニル系モノマーやtert−ブチルフェノールなどのヒンダントフェノール類などが挙げられる。

【0048】

増粘剤は、塗工性、膜厚の均質性を向上させる目的、及び、膜内部の孔径、表面の凹凸性を制御する目的で、公知慣用のものを用いることができる。前記のように、膜形成用組成物(X)の粘度は、膜の細孔形状に影響を与えるため、膜形成用組成物(X)を構成する素材の組合せや膜の目的性能により、増粘剤の選択やその使用量を適宜設定することは重要である。

【0049】

本発明における撥水性膜は、膜単独の自立膜であっても良いが、基材(S)と積層した積層体として用いることができる。本発明の撥水性膜と積層する基材(S)は、膜形成用組成物(X)や使用するエネルギー線によって実質的に侵されず、例えば、溶解、分解、重合などが生じず、かつ、膜形成用組成物(X)を実質的に侵さないものであればよい。そのような基材としては、例えば、樹脂、ガラス、石英などの結晶、セラミックス、シリコンなどの半導体、金属、金属酸化物などが挙げられるが、これらの中でも、透明性が高いこと、および、安価であることより、樹脂、または、ガラスが好ましい。基材に使用する樹脂は、単一モノマーの重合体ポリマーであっても、複数モノマーの共重合体ポリマーであってもよく、熱可塑性ポリマーであっても、熱硬化性ポリマーであってもよい。また、基材は、ポリマーブレンドやポリマーアロイで構成されていてもよいし、積層体その他の複合体であってもよい。更に、基材は、改質剤、着色剤、充填材、強化材などの添加物を含有してもよい。

【0050】

基材の形状は特に限定されず、使用目的に応じて任意の形状のものを使用できる。例えば、シート状(フィルム状、リボン状、ベルト状を含む)、板状、ロール状、球状などの形状が挙げられるが、膜形成用組成物(X)をその上に塗布し易く、また、エネルギー線を照射し易いという観点から、塗工面が平面状または2次曲面状の形状であることが好ましい。

【0051】

基材はまた、樹脂の場合もそれ以外の素材の場合も、表面処理されていてよい。表面処理は、膜形成用組成物(X)による基材の溶解防止を目的としたもの、膜形成用組成物(X)の濡れ性向上及び超撥水性膜の接着性向上を目的としたものなどが挙げられる。

【0052】

基材の表面処理方法は任意であり、例えば、前記重合性化合物(A)を基材の表面に塗布し、エネルギー線を照射して硬化させる処理、コロナ処理、プラズマ処理、火炎処理、酸又はアルカリ処理、スルホン化処理、フッ素化処理、シランカップリング剤等によるプライマー処理、表面グラフト重合、界面活性剤や離型剤等の塗布、ラビングやサンドブラストなどの物理的処理などが挙げられる。また、超撥水性膜が有する官能基や上記の表面処理方法によって導入された官能基と反応して表面に固定される化合物を反応させる方法が挙げられる。この中で、基材としてガラス、または、石英を用いた場合、例えば、トリメトキシシリルプロピル(メタ)アクリレートやトリエトキシシリルプロピル(メタ)アクリレート等のシランカップリング剤によって処理する方法は、これらのシランカップリング剤の有する重合基が膜形成用組成物(X)と共重合できることより、超撥水性膜の基材上への接着性を向上させる上で有用である。

【0053】

膜形成用組成物(X)の基材への塗布方法は公知慣用の方法であればいずれの方法でもよく、例えば、ディップ法、ロ−ルコ−ト法、ドクタ−ブレ−ド法、スピンコ−ト法、スプレ−法等による塗布方法が好ましく挙げられる。

【0054】

重合過程において照射するエネルギー線としては、紫外線、可視光線、赤外線、レーザー光線、放射光などの光線;エックス線、ガンマ線、放射光などの電離放射線;電子線、イオンビーム、ベータ線、重粒子線などの粒子線が挙げられる。これらの中でも、取り扱い性や硬化速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。硬化速度を速め、硬化を完全に行う目的で、エネルギー線の照射を低酸素濃度雰囲気で行うことが好ましい。低酸素濃度雰囲気としては、窒素気流中、二酸化炭素気流中、アルゴン気流中、真空又は減圧雰囲気中が好ましい。

【0055】

膜形成用組成物(X)の重合により生成した、重合体ポリマー(PA)と化合物(B)及びポリマー(C)の一部が相分離された膜から化合物(B)及びポリマー(C)の一部を除去する方法は、溶剤を用いた洗浄により行うことができる。その際、化合物(B)及びポリマー(C)の一部が占めていた領域が溶剤により置換され、その後、乾燥過程において溶剤が蒸発することにより、膜内部の孔や表面の凹凸構造が形成され、超撥水性膜の製造が完結する。溶剤は、化合物(B)及びポリマー(C)と相溶するものであれば、制限なく用いることができる。ただし、乾燥操作を容易にするために、メタノール、エタノール、アセトン、ヘキサン、酢酸エチル、ジエチルエーテル、クロロホルムなどの揮発性の高い汎用溶剤を用いることが好ましい。

【0056】

本発明の方法により製造した超撥水性膜は、直径約0.05μm〜10μmの粒子状のポリマーが互いに凝集し、この粒子間の隙間が細孔となる凝集粒子構造の多孔性膜や、ポリマーが網目状に凝集した三次元網目構造の多孔性膜である。得られた超撥水性膜の膜厚は0.02〜100μm、平均表面粗さ(Ra)は30nmを超えて、1000nmまでの範囲である。また、超撥水性膜としては平均表面粗さ(Ra)が、40nm〜1000nmであることが好ましく、40nm〜500nmであることがより好ましい。この範囲であれば、表面の水接触角値は、150°以上をしめし易く、好ましい。

【0057】

なお、上記の如く規定する平均表面粗さ(Ra)は下記の機器(I)で測定した値であり、特許請求の範囲で規定する平均表面粗さ(Ra)の数値は機器(I)で測定した値である。

【0058】

機器(I):走査型プローブ顕微鏡(SPI3800N/SPA400):エスアイアイ・ナノテクノロジーズ株式会社製

測定モード:AFM

走査エリア:10μm×10μm

また、上記測定装置と同様な原理にて平均表面粗さを測定する下記の機器(II)で測定したデータも下記の実施例の項で参考値として併記する。

【0059】

機器(II):ナノスケールハイブリッド顕微鏡VN−8000:株式会社キーエンス製

測定モード:AFM

走査エリア:10μm×10μm

上記機器(II)で測定した場合、若干の機差により、本発明の製造方法で得られる超撥水性膜の平均表面粗さ(Ra)は、20nm〜1000nmの範囲である。

【0060】

また、本発明の製造方法によると、前記のように、透明性の高い超撥水性膜を容易に得ることができる。例えば、波長600nmの可視光の透過率が80%以上である透明性超撥水性膜は、膜厚が0.02〜1.00μm、平均表面粗さ(Ra)は30nmを超えて〜100nmの範囲にあることが特徴である。なお、平均表面粗さ(Ra)は40nm〜100nmの範囲にあることが好ましい。

【0061】

また、本発明の製造方法の工程を繰り返し行うことにより、耐久性に優れた超撥水性膜を得ることができる。この場合、積層を行うにつれ、下位層の膜の孔が、上位層の膜を構成するポリマーの侵入により部分的に埋められるため、構造が補強され、結果として、膜の機会安定性や表面の耐摩耗性が向上する。

【実施例】

【0062】

以下、実施例を用いて本発明を更に詳しく説明するが、本発明は、以下の実施例の範囲に限定されるものではない。

(実施例1)

〔基材の調製〕

松浪硝子工業株式会社製ガラス製平板S−1111(26mm×76mm、厚さ1mm)を、東京化成工業株式会社製メタクリル酸3−(トリメトキシシリル)プロピルエステル「M0725」の5mmol/Lのメタノール溶液に50℃にて3時間浸漬した後、メタノール中で超音波洗浄し、100℃の恒温槽で減圧下(0.01Pa以下)1時間加熱し、基材[S−1]を調製した。

〔超撥水性膜の作製〕

共栄社化学株式会社製エチレングリコールジメタクリレート「ライトエステルEG」6.94g、共栄社化学株式会社製tert−ブチルメタクリレート「ライトエステルTB」1.14g、共栄社化学株式会社製パーフロロオクチルエチルメタクリレート「ライトエステルFM−108」0.16g、及び、光重合開始剤としてチバガイギー社製1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュア184」0.18gを均一に混合して重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−1]を調製した。

【0063】

前記の表面処理を施した基材[S−1]上に、スピンコーターを用いて、1000rpm、10秒間の条件で膜形成用組成物[X−1]を塗工した。該塗膜に3000Wメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置を用い、365nmにおける紫外線強度が40mW/cm2の紫外線を、室温、窒素気流下で3分間照射して膜形成用組成物[X−1]を重合させ、その後、エタノールおよびヘキサンを用いて洗浄することにより、基材上に形成された厚さ18μmの超撥水性膜[SH−1]を得た。

【0064】

〔超撥水性膜の分析〕

(1) 水接触角:160°(転落角:1°)

測定装置:協和界面化学自動接触角計DM500

水滴量:4.0μl(水滴写真を図1に示す。)

(2) 表面形態:膜表面の走査型電子顕微鏡像を図2に示す。

測定装置:キーエンスリアルサーフェスビュー顕微鏡VE−9800

加速電圧:20kV

(3) 平均表面粗さ(Ra):390nm

測定装置(機器(I)):エスアイアイ・ナノテクノロジーズ走査型プローブ顕微鏡(SPI3800N/SPA400)

測定モード:AFM

走査エリア:10μm×10μm

(4)参考値 平均表面粗さ(Ra):360nm(膜表面の原子間力顕微鏡像を図3に示す。)

測定装置(機器(II)):キーエンスナノスケールハイブリッド顕微鏡VN−8000

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0065】

(実施例2)

〔基材の調製〕

日東樹脂工業株式会社メタアクリル樹脂板クラレックスS0(厚さ1mm)を切り出して(53mm×80mm)、基材[S−2]とした。

〔超撥水性膜の作製〕

基材として、[S−1]の代わりに[S−2]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmの超撥水性膜[SH−2]を得た。

【0066】

〔超撥水性膜の分析〕

水接触角:161°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):350nm

(機器(II))平均表面粗さ(Ra):330nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、メタアクリル基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0067】

(実施例3)

〔基材の調製〕

東洋紡績株式会社二軸延伸ポリエステルフィルムコスモシャインA4300(厚さ125μm)を切り出して(40mm×50mm)、基材[S−3]とした。

〔超撥水性膜の作製〕

基材として、[S−1]の代わりに[S−3]を用いる以外は実施例1と同様にして、基材上に形成された厚さ18μmの超撥水性膜[SH−3]を得た。

【0068】

〔超撥水性膜の分析〕

水接触角:162°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):360nm

(機器(II))平均表面粗さ(Ra):340nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ポリエステル基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0069】

(実施例4)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、オクタン酸メチル4.60g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−2]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−2]を用いる以外は実施例1と同様にして、基材上に形成された厚さ20μmの超撥水性膜[SH−4]を得た。

【0070】

〔超撥水性膜の分析〕

水接触角:152°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):310nm

(機器(II))平均表面粗さ(Ra):300nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0071】

(実施例5)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、フェニル酢酸エチル4.59g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−3]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−3]を用いる以外は実施例1と同様にして、基材上に形成された厚さ22μmの超撥水性膜[SH−5]を得た。

【0072】

〔超撥水性膜の分析〕

水接触角:157°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):330nm

(機器(II))平均表面粗さ(Ra):320nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0073】

(実施例6)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、テトラデカン4.72g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−4]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−4]を用いる以外は実施例1と同様にして、基材上に形成された厚さ21μmの超撥水性膜[SH−6]を得た。

【0074】

〔超撥水性膜の分析〕

水接触角:153°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):420nm

(機器(II))平均表面粗さ(Ra):390nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0075】

(実施例7)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、イソブチルベンゼン4.65g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−5]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−5]を用いる以外は実施例1と同様にして、基材上に形成された厚さ25μmの超撥水性膜[SH−7]を得た。

【0076】

〔超撥水性膜の分析〕

水接触角:161°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):370nm

(機器(II))平均表面粗さ(Ra):350nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0077】

(実施例8)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、ジエチレングリコールジブチルエーテル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−6]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−6]を用いる以外は実施例1と同様にして、基材上に形成された厚さ20μmの超撥水性膜[SH−8]を得た。

【0078】

〔超撥水性膜の分析〕

水接触角:159°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):370nm

(機器(II))平均表面粗さ(Ra):340nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0079】

(実施例9)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリエチルメタクリレート(重量平均分子量340,000)0.52gと均一に混合して膜形成用組成物[X−7]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−7]を用いる以外は実施例1と同様にして、基材上に形成された厚さ17μmの超撥水性膜[SH−9]を得た。

【0080】

〔超撥水性膜の分析〕

水接触角:155°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):310nm

(機器(II))平均表面粗さ(Ra):300nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0081】

(実施例10)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソボルニルメタクリレート(重量平均分子量554,000)0.50gと均一に混合して膜形成用組成物[X−8]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−8]を用いる以外は実施例1と同様にして、基材上に形成された厚さ20μmの超撥水性膜[SH−10]を得た。

【0082】

〔超撥水性膜の分析〕

水接触角:153°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

【0083】

(機器(I))平均表面粗さ(Ra):320nm

(機器(II))平均表面粗さ(Ra):310nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0084】

(実施例11)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリスチレン(重量平均分子量280,000)0.48gと均一に混合して膜形成用組成物[X−9]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[X−9]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmの超撥水性膜[SH−11]を得た。

【0085】

〔超撥水性膜の分析〕

水接触角:150°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

【0086】

(機器(I))平均表面粗さ(Ra):300nm

(機器(II))平均表面粗さ(Ra):290nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0087】

(実施例12)

〔超撥水性膜の作製〕

共栄社化学株式会社製1,6−ヘキサンジオールジメタクリレート「ライトエステル1,6HX」6.87g、共栄社化学株式会社製n−ラウリルメタクリレート「ライトエステルL」1.27g、前記「ライトエステルFM−108」0.16g、及び、光重合開始剤として前記「イルガキュア184」0.18gを均一に混合して重合性化合物[A−2]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−10]を調製した。

膜形成用組成物[X−1]の代わりに、[X−10]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmの超撥水性膜[SH−12]を得た。

【0088】

〔超撥水性膜の分析〕

水接触角:158°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):320nm

(機器(II))平均表面粗さ(Ra):310nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0089】

(実施例13)

〔超撥水性膜の作製〕

共栄社化学株式会社製ジメチロールトリシクロデカンジアクリレート「ライトアクリレートDCP−A」7.00g、大阪有機化学工業株式会社製イソブチルアクリレート「AIB」1.02g、共栄社化学株式会社製パーフロロオクチルエチルアクリレート「ライトアクリレートFA−108」0.15g、及び、光重合開始剤として前記「イルガキュア184」0.18gを均一に混合して重合性化合物[A−3]を調製した。これを、デカン酸メチル4.64g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−11]を調製した。

膜形成用組成物[X−1]の代わりに、[X−11]を用いる以外は実施例1と同様にして、基材上に形成された厚さ24μmの超撥水性膜[SH−13]を得た。

【0090】

〔超撥水性膜の分析〕

水接触角:156°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):410nm

(機器(II))平均表面粗さ(Ra):390nm

測定装置、測定条件等は、実施例1に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有する超撥水性ポリマー膜が形成できたことが確認された。

【0091】

(実施例14)

〔超撥水性膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、テトラデカン酸メチル4.72g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−12]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、4000rpm、25秒間の条件で膜形成用組成物[X−12]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ1.0μmの超撥水性膜[SH−14]を得た。

【0092】

〔超撥水性膜の分析〕

水接触角:155°(転落角:1°)(水滴写真を図4に示す。)

表面形態:膜表面の走査型電子顕微鏡像を図5に示す。

(機器(I))平均表面粗さ(Ra):52nm(膜表面の原子間力顕微鏡像を図16に示す。)

(機器(II))平均表面粗さ(Ra):43nm(膜表面の原子間力顕微鏡像を図6に示す。)

以上、測定装置、測定条件等は、実施例1に記載の通り。

可視光透過率:92.0%(波長540nm)、95.3%(波長600nm)

測定装置:日立紫外可視吸光光度計U−4100

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0093】

(実施例15)

〔超撥水性膜の作製〕

実施例13と同様の方法により、重合性化合物[A−3]を調製した。これを、ヘキサデカン酸メチル4.75g及びAldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[X−13]を調製した。

【0094】

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、7000rpm、25秒間の条件で膜形成用組成物[X−13]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.7μmの超撥水性膜[SH−15]を得た。

【0095】

〔超撥水性膜の分析〕

水接触角:154°(転落角:1°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):50nm

(機器(II))平均表面粗さ(Ra):35nm

可視光透過率:95.4%(波長540nm)、98.0%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0096】

(実施例16)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、酢酸エチル50.5gと均一に混合して膜形成用組成物[X−14]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−14]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.5μmの超撥水性膜[SH−16]を得た。

【0097】

〔超撥水性膜の分析〕

水接触角:151°(転落角:2°)(水滴写真を図7に示す。)

表面形態:膜表面の走査型電子顕微鏡像を図8に示す。

【0098】

(機器(I))平均表面粗さ(Ra):46nm(膜表面の原子間力顕微鏡像を図19に示す。)

(機器(II))平均表面粗さ(Ra):30nm(膜表面の原子間力顕微鏡像を図9に示す。)

可視光透過率:95.9%(波長540nm)、98.0%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0099】

(実施例17)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、ヘキサン9.23gと均一に混合して膜形成用組成物[X−15]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−15]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.6μmの超撥水性膜[SH−17]を得た。

【0100】

〔超撥水性膜の分析〕

水接触角:150°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):53nm

(機器(II))平均表面粗さ(Ra):38nm

可視光透過率:95.9%(波長540nm)、99.2%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

【0101】

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0102】

(実施例18)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、トルエン9.25gと均一に混合して膜形成用組成物[X−16]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−16]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.5μmの超撥水性膜[SH−18]を得た。

【0103】

〔超撥水性膜の分析〕

水接触角:152°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):51nm

(機器(II))平均表面粗さ(Ra):33nm

可視光透過率:98.1%(波長540nm)、99.0%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0104】

(実施例19)

〔超撥水性膜の作製〕

実施例1と同様の方法により、膜形成用組成物[X−1]を調製した。これを、クロロホルム50.4gと均一に混合して膜形成用組成物[X−17]を調製した。

実施例1と同様の方法により表面処理を施した基材[S−1]上に、スピンコーターを用いて、2000rpm、180秒間の条件で膜形成用組成物[X−17]を塗工した。該塗膜に対して、実施例1と同様の方法で重合、続いて、洗浄を行うことにより、基材上に形成された厚さ0.6μmの超撥水性膜[SH−19]を得た。

【0105】

〔超撥水性膜の分析〕

水接触角:151°(転落角:2°)

表面形態:走査型電子顕微鏡を用いて評価した。

【0106】

(機器(I))平均表面粗さ(Ra):43nm

(機器(II))平均表面粗さ(Ra):28nm

可視光透過率:96.1%(波長540nm)、98.7%(波長600nm)

測定装置、測定条件等は、実施例1及び実施例14に記載の通り。

以上の結果から、ガラス基材上に、表面に微細な凹凸構造を有し、且つ、透明性に優れた超撥水性ポリマー膜が形成できたことが確認された。

【0107】

(比較例1)

〔エネルギー線硬化膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、ヘキサン酸メチル4.65gと均一に混合して膜形成用組成物[XR−1]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−1]を用いる以外は実施例1と同様にして、基材上に形成された厚さ14μmのエネルギー線硬化膜[R−1]を得た。

【0108】

〔エネルギー線硬化膜の分析〕

水接触角:65°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):3.2nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、25℃における飽和蒸気圧が670Paであるヘキサン酸メチルを化合物(B)として含む膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0109】

(比較例2)

〔エネルギー線硬化膜の作製〕

実施例11と同様の方法により、重合性化合物[A−2]を調製した。これを、ヘキサン酸メチル4.65gと均一に混合して膜形成用組成物[XR−2]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−2]を用いる以外は実施例1と同様にして、基材上に形成された厚さ16μmのエネルギー線硬化膜[R−2]を得た。

【0110】

〔エネルギー線硬化膜の分析〕

水接触角:68°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):2.5nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、25℃における飽和蒸気圧が670Paであるヘキサン酸メチルを化合物(B)として含む膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0111】

(比較例3)

〔エネルギー線硬化膜の作製〕

実施例12と同様の方法により、重合性化合物[A−3]を調製した。これを、ヘキサン酸メチル4.65gと均一に混合して膜形成用組成物[XR−3]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−3]を用いる以外は実施例1と同様にして、基材上に形成された厚さ14μmのエネルギー線硬化膜[R−3]を得た。

【0112】

〔エネルギー線硬化膜の分析〕

水接触角:65°

(機器(I))平均表面粗さ(Ra):1.9nm

表面形態:走査型電子顕微鏡を用いて評価した。

測定装置、測定条件等は、実施例1に記載の通り。

このように、25℃における飽和蒸気圧が670Paであるヘキサン酸メチルを化合物(B)として含む膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0113】

(比較例4)

〔エネルギー線硬化膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、Aldrich社製ポリイソブチルメタクリレート(重量平均分子量300,000)0.52gと均一に混合して膜形成用組成物[XR−4]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−4]を用いる以外は実施例1と同様にして、基材上に形成された厚さ19μmのエネルギー線硬化膜[R−4]を得た。

【0114】

〔エネルギー線硬化膜の分析〕

水接触角:108°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):17nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、化合物(B)を含まない膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0115】

(比較例5)

〔エネルギー線硬化膜の作製〕

実施例1と同様の方法により、重合性化合物[A−1]を調製した。これを、Aldrich社製ポリエチルメタクリレート(重量平均分子量340,000)0.52gと均一に混合して膜形成用組成物[XR−5]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−5]を用いる以外は実施例1と同様にして、基材上に形成された厚さ17μmのエネルギー線硬化膜[R−5]を得た。

【0116】

〔エネルギー線硬化膜の分析〕

水接触角:98°

表面形態:走査型電子顕微鏡を用いて評価した。

【0117】

(機器(I))平均表面粗さ(Ra):20nm

測定装置、測定条件等は、実施例1に記載の通り。

このように、化合物(B)を含まない膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【0118】

(比較例6)

〔エネルギー線硬化膜の作製〕

実施例13と同様の方法により、重合性化合物[A−3]を調製した。これを、Aldrich社製ポリスチレン(重量平均分子量280,000)0.48gと均一に混合して膜形成用組成物[XR−6]を調製した。

続いて、膜形成用組成物[X−1]の代わりに、[XR−6]を用いる以外は実施例1と同様にして、基材上に形成された厚さ14μmのエネルギー線硬化膜[R−6]を得た。

【0119】

〔エネルギー線硬化膜の分析〕

水接触角:78°

表面形態:走査型電子顕微鏡を用いて評価した。

(機器(I))平均表面粗さ(Ra):15nm

測定装置、測定条件等は、実施例1に記載の通り。

【0120】

このように、化合物(B)を含まない膜形成用組成物を用いて調製したエネルギー線硬化膜は、超撥水性を示さなかった。

【特許請求の範囲】

【請求項1】

エネルギー線の照射により重合可能な重合性化合物(A)と、

該重合性化合物(A)とは相溶するが、該重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)と、

該重合性化合物(A)と該化合物(B)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)を製造する工程、

該膜形成用組成物(X)の層を形成する工程、

エネルギー線の照射により該膜形成用組成物(X)中の重合性化合物(A)を重合させた後、化合物(B)を除去する工程を有することを特徴とする撥水性膜の製造方法。

【請求項2】

前記化合物(B)が液体状又は固体状であり、分子量が500以下であり、且つ25℃における飽和蒸気圧が600Pa以下の化合物(D)である請求項1記載の撥水性膜の製造方法。

【請求項3】

前記化合物(B)として、前記化合物(D)及び25℃における飽和蒸気圧が600Pa以上である液体状の化合物(E)を用いる請求項1記載の撥水性膜の製造方法。

【請求項4】

前記化合物(D)が、式(1)、式(2)、式(3)及び式(4)で表される化合物、並びに炭素数10〜20の分岐していてもよいアルカンからなる群から選ばれた1種以上の化合物である請求項2又は3に記載の撥水性膜の製造方法。

【化1】

(式(1)中、R1は炭素数が7〜19の分岐していてもよいアルキル基又はベンジル基、R2はメチル基又はエチル基を表す。)

【化2】

(式(2)中、R3はメチル基又はエチル基、R4は炭素数8〜20の分岐していてもよいアルキル基又はベンジル基を表す。)

【化3】

(式(3)中、R5〜R10は、それぞれ独立して水素原子又は分岐していてもよいアルキル基を表すが、そのうちの少なくとも2つがエチル基であるか、少なくとも1つが炭素数3〜8の分岐していてもよいアルキル基である。

【化4】

(式(4)中、R11及びR12は、それぞれ独立して炭素数2〜8の分岐していてもよいアルキル基を表す。)

【請求項5】

前記化合物(E)が、ペンタン、ヘキサン、ヘプタン、R13COOR14(式中R13及びR14は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R13とR14の炭素数の合計は6以下である。)、R15COR16(式中R15及びR16は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R15とR16の炭素数の合計は6以下である。)、R17OR18(式中R17及びR18は、それぞれ独立して炭素数1〜6のアルキル基を表すが、R17とR18の炭素数の合計は7以下である。)、ベンゼン、トルエン、ジクロロメタン、クロロホルム及び四塩化炭素からなる群から選ばれた1種以上の化合物である請求項3記載の撥水性膜の製造方法。

【請求項6】

前記ポリマー(C)が、アクリル系共重合体又はスチレン系共重合体である請求項1〜5のいずれか1つに記載の撥水性膜の製造方法。

【請求項7】

前記ポリマー(C)の分子量が、10,000〜1,000,000の範囲にある請求項1〜6のいずれか1つに記載の撥水性膜の製造方法。

【請求項8】

膜表面における水との接触角が150°以上である超撥水性膜を製造する請求項1〜8のいずれか1つに記載の撥水性膜の製造方法。

【請求項9】

請求項1〜8のいずれか1つに記載の方法で得られたことを特徴とする撥水性膜。

【請求項10】

前記撥水性膜の平均表面粗さ(Ra)が30nmを超えて、1000nmまでの範囲である請求項9記載の撥水性膜。

【請求項11】

波長600nmの可視光の透過率が、80%以上である請求項9又は10記載の撥水性膜。

【請求項12】

エネルギー線の照射により重合可能な重合性化合物(A)の重合体、及び該重合性化合物(A)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを含有し、平均表面粗さ(Ra)が30nmを超えて、1000nmまでの範囲であることを特徴とする撥水性膜。

【請求項1】

エネルギー線の照射により重合可能な重合性化合物(A)と、

該重合性化合物(A)とは相溶するが、該重合性化合物(A)の重合体ポリマー(PA)とは相溶せず、且つエネルギー線に対して不活性な化合物(B)と、

該重合性化合物(A)と該化合物(B)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを混合した膜形成用組成物(X)を製造する工程、

該膜形成用組成物(X)の層を形成する工程、

エネルギー線の照射により該膜形成用組成物(X)中の重合性化合物(A)を重合させた後、化合物(B)を除去する工程を有することを特徴とする撥水性膜の製造方法。

【請求項2】

前記化合物(B)が液体状又は固体状であり、分子量が500以下であり、且つ25℃における飽和蒸気圧が600Pa以下の化合物(D)である請求項1記載の撥水性膜の製造方法。

【請求項3】

前記化合物(B)として、前記化合物(D)及び25℃における飽和蒸気圧が600Pa以上である液体状の化合物(E)を用いる請求項1記載の撥水性膜の製造方法。

【請求項4】

前記化合物(D)が、式(1)、式(2)、式(3)及び式(4)で表される化合物、並びに炭素数10〜20の分岐していてもよいアルカンからなる群から選ばれた1種以上の化合物である請求項2又は3に記載の撥水性膜の製造方法。

【化1】

(式(1)中、R1は炭素数が7〜19の分岐していてもよいアルキル基又はベンジル基、R2はメチル基又はエチル基を表す。)

【化2】

(式(2)中、R3はメチル基又はエチル基、R4は炭素数8〜20の分岐していてもよいアルキル基又はベンジル基を表す。)

【化3】

(式(3)中、R5〜R10は、それぞれ独立して水素原子又は分岐していてもよいアルキル基を表すが、そのうちの少なくとも2つがエチル基であるか、少なくとも1つが炭素数3〜8の分岐していてもよいアルキル基である。

【化4】

(式(4)中、R11及びR12は、それぞれ独立して炭素数2〜8の分岐していてもよいアルキル基を表す。)

【請求項5】

前記化合物(E)が、ペンタン、ヘキサン、ヘプタン、R13COOR14(式中R13及びR14は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R13とR14の炭素数の合計は6以下である。)、R15COR16(式中R15及びR16は、それぞれ独立して炭素数1〜5のアルキル基を表すが、R15とR16の炭素数の合計は6以下である。)、R17OR18(式中R17及びR18は、それぞれ独立して炭素数1〜6のアルキル基を表すが、R17とR18の炭素数の合計は7以下である。)、ベンゼン、トルエン、ジクロロメタン、クロロホルム及び四塩化炭素からなる群から選ばれた1種以上の化合物である請求項3記載の撥水性膜の製造方法。

【請求項6】

前記ポリマー(C)が、アクリル系共重合体又はスチレン系共重合体である請求項1〜5のいずれか1つに記載の撥水性膜の製造方法。

【請求項7】

前記ポリマー(C)の分子量が、10,000〜1,000,000の範囲にある請求項1〜6のいずれか1つに記載の撥水性膜の製造方法。

【請求項8】

膜表面における水との接触角が150°以上である超撥水性膜を製造する請求項1〜8のいずれか1つに記載の撥水性膜の製造方法。

【請求項9】

請求項1〜8のいずれか1つに記載の方法で得られたことを特徴とする撥水性膜。

【請求項10】

前記撥水性膜の平均表面粗さ(Ra)が30nmを超えて、1000nmまでの範囲である請求項9記載の撥水性膜。

【請求項11】

波長600nmの可視光の透過率が、80%以上である請求項9又は10記載の撥水性膜。

【請求項12】

エネルギー線の照射により重合可能な重合性化合物(A)の重合体、及び該重合性化合物(A)と相溶し、且つエネルギー線に対して不活性なポリマー(C)とを含有し、平均表面粗さ(Ra)が30nmを超えて、1000nmまでの範囲であることを特徴とする撥水性膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−6667(P2011−6667A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2010−118245(P2010−118245)

【出願日】平成22年5月24日(2010.5.24)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成22年5月24日(2010.5.24)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]