撥水撥油膜の形成方法、撥水撥油性部材、撥水撥油性部材を備えた装置、シール装置、転がり軸受

【課題】高い撥水撥油性が求められる用途に好適な撥水撥油膜の形成方法を提供する。

【解決手段】本発明の撥水撥油膜の形成方法は、被成膜部材を、水と少なくとも1種のアルコキシ金属塩とを必須成分とする第一の溶液に接触させた後、pH11〜13のアルカリ性溶液である第二の溶液と接触させることにより、前記被成膜部材の表面に金属酸化物層を形成する第1の工程と、前記第1の工程の後に、前記被成膜部材を、フッ素含有有機化合物を含む溶液である第三の溶液と接触させた後、pH9〜14のアルカリ性溶液である第四の溶液と接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する第2の工程と、を含む。

【解決手段】本発明の撥水撥油膜の形成方法は、被成膜部材を、水と少なくとも1種のアルコキシ金属塩とを必須成分とする第一の溶液に接触させた後、pH11〜13のアルカリ性溶液である第二の溶液と接触させることにより、前記被成膜部材の表面に金属酸化物層を形成する第1の工程と、前記第1の工程の後に、前記被成膜部材を、フッ素含有有機化合物を含む溶液である第三の溶液と接触させた後、pH9〜14のアルカリ性溶液である第四の溶液と接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する第2の工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水撥油膜の形成方法、この方法で表面に撥水撥油膜が形成された撥水撥油性部材、この撥水撥油性部材を備えた装置、撥水撥油膜が形成されたシール装置、および転がり軸受に関する。

【背景技術】

【0002】

撥水撥油膜は、調理器具等の一般家庭用器具から半導体製造装置等の先端工業分野まで応用範囲が広く、要求される性能はより高くなってきている。

特に、滑り軸受等のように、摺動面を有する摺動部材を備えた装置においては、シールを使用しないで済むような、高い撥水撥油性を有する摺動部材が要求されている。

特許文献1には、固体物品の表面を超撥水処理するために用いるコーティング溶液として、アルコール、テトラアルコキシシラン、平均粒径が5〜20nmである疎水性シリカ微粒子、および水を含むコーティング溶液が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006―232870号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、滑り軸受等を構成する摺動部材のように高い撥水撥油性が求められる用途に好適な撥水撥油膜の形成方法を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明は、被成膜部材の表面に撥水撥油膜を形成する方法であって、被成膜部材を、水と少なくとも1種のアルコキシ金属塩とを必須成分とする第一の溶液に接触させた後、pH11〜13のアルカリ性溶液である第二の溶液と接触させることにより、前記被成膜部材の表面に金属酸化物層を形成する第1の工程と、前記第1の工程の後に、前記被成膜部材を、フッ素含有有機化合物を含む溶液である第三の溶液と接触させた後、pH9〜14のアルカリ性溶液である第四の溶液と接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する第2の工程と、を含む撥水撥油膜の形成方法を提供する。

【0006】

前記第一の溶液は、アルコキシ金属塩として、金属種がシリコン、チタン、もしくはアルミニウムで、アルキル部分の炭素数が1〜6の低級アルキルであるテトラ(もしくはトリ)アルキルアルコキシ金属塩、またはテトラ(もしくはトリ)ハロゲンアルコキシ金属塩を含有することが好ましい。

ハロゲンアルコキシ金属塩の場合は、ハロゲンとして塩素が好ましく、アルキル部分がメチル、エチル、プロピル、ブチル基であることが好ましく、アルコキシ金属塩の金属種としては、シリコン、チタン、アルミニウムが好ましい。

【0007】

前記第一の溶液および第三の溶液は、炭素数1〜6の低級アルコールを更に含むことが好ましい。これにより、低級アルキルもしくはハロゲンを有するアルコキシ金属塩の溶解度を高め、より安定した溶液とすることが可能である。炭素数1〜6の低級アルコールとしては、メタノール、エタノール、1−プロパノール、2−プロパノール、ブタノール、ヘキサノール、シクロヘキサノール等が好適に使用できる。より好ましくは、エタノールを用いる。

【0008】

前記第一の溶液および第三の溶液のpHは6以下であることが好ましい。pHを6以下とすることで、アルコキシ金属塩の加水分解反応が促進され、被成膜部材表面に金属酸化物層が形成されやすくなる。好ましくはpH1〜6、より好ましくはpH1〜5、最も好ましくはpH2〜4とする。第一の溶液のpHの調整は、塩酸、硝酸、硫酸等の無機酸を用いて行うことが好ましい。特に、塩酸を用いることが好ましい。また、各種のpH緩衝液を用いてpHの安定化を図ることも好ましい。

【0009】

前記第一の溶液は、平均粒径が1nm以上200nm以下である金属酸化物微粒子を0.1以上5.0重量%以下の割合で含有することが好ましい。金属酸化物の金属種としては、シリコン、チタン、アルミニウムが使用できる。すなわち、前記第一の溶液は、平均粒径が1nm以上200nm以下であるシリカ、チタニア、またはアルミナからなる微粒子を0.1以上5.0重量%以下の割合で含有することがより好ましい。

【0010】

また、金属酸化物微粒子をなす金属酸化物の金属種とアルコキシ金属塩の金属種は同じであることが特に好ましい。金属酸化物の微粒子を第一の溶液に添加しておくと、アルコキシ金属塩の酸化物が被成膜部材表面に生成するとともに、被成膜部材表面に金属酸化物粒子が結合することで、金属酸化物層が密になる。また、形成された金属酸化物層の表面に微粒子に起因する凹凸が形成されて、表面積率が増大する。金属酸化物層の表面積率が増大すると、その上の層である撥水撥油層の表面積率も増大し、密な撥水撥油層が形成されることになるため、撥水撥油膜の撥水撥油性能が向上するとともに、撥水撥油膜が被成膜部材表面に対して強固に結合される。

【0011】

金属酸化物微粒子の平均一次粒径は、好ましくは2nm以上100nm以下、より好ましくは2nm以上80nm以下、さらに好ましくは10nm以上50nm以下である。また、平均一次粒径が異なる金属酸化物微粒子を混合して使用することも可能である。平均一次粒径が1nm未満では、表面積率の増大効果が少なく、200nmを超えると、被成膜部材表面から脱落しやすくなる。

【0012】

金属酸化物微粒子の溶液中の含有率は0.1以上3質量%以下とすることが好ましく、0.2質量%以上〜2.5質量%以下がさらに好ましい。金属酸化物微粒子の溶液中の含有率が0.1質量%未満では、金属酸化物層を密にする効果が少なく、5質量%を超えると、被成膜部材表面に金属酸化物の微粒子が重なった状態で堆積することになり、これに伴って微粒子が脱落することで撥水撥油膜に欠陥が生じ易くなる。

【0013】

金属酸化物微粒子の形状は、特に限定はなく、球形、矩形、扁平形、繊維状、ウイスカー状のもの等を使用できる。例えば、繊維状のものであれば、繊維の長さを1nm以上200nm以下とすることができる。また、異なる形状のものを混合して使用してもよい。また、平均一次粒径が1nm以上200nm以下であれば、多孔質のもの等を使用することも可能である。

【0014】

金属酸化物の微粒子の表面は、各種の疎水化処理、親水化処理が施してあってもよいが、好ましくは、親水性表面であること、もしくは、化学的な表面処理がなされていないことが望ましい。

第一の溶液の組成の一例を具体的に述べると、アルコキシ金属塩が1質量%以上10質量%以下、水と塩酸の合計が1質量%以上20質量%以下、アルコールが30質量%以上95質量%以下、金属酸化物の微粒子が0.1質量%以上5質量%以下であって、塩酸によりpHが6以下に調整されているものである。

【0015】

この組成の第一の溶液は、特に、金属酸化物微粒子を含有させた場合には、塩酸以外の成分をあらかじめ混合し、金属酸化物微粒子が均一になるよう数十分〜数時間攪拌した後、最後に塩酸を用いてpH調整を行うことが好ましい。使用する水、塩酸とも純度の高いものが好ましい。

前記第二の溶液および第四の溶液は、アルカリ金属塩(水酸化ナトリウム、水酸化カリウム等)の水溶液であることが好ましく、特に、水酸化ナトリウム水溶液であることが好ましい。また、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム等のアルカリ金属の炭酸塩等も使用できる。また、各種のpH緩衝剤を併用してもよい。また、必要に応じ、炭素数1〜6の低級アルキルアルコールと水との混合溶媒で作成してもよい。水およびこれらの成分は、純度が高いことが望ましい。

【0016】

前記第二の溶液および第四の溶液のpHは、pH11以上pH13以下であることが好ましい。pHが11未満では、金属酸化物層の被成膜部材表面への結合、撥水撥油層の金属酸化物層への結合強化効果が少なく、pH13以上であると、逆に結合を弱めてしまう恐れがある。

前記第三の溶液に含まれるフッ素含有有機化合物は、フッ素系界面活性剤、フッ素系カップリング剤、およびフッ素系ポリマーのいずれか、もしくはこれらの混合物であることが好ましい。

【0017】

前記第三の溶液に含まれるフッ素含有有機化合物は、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤であることが好ましい。さらに、第一の溶液で使用する金属酸化物の金属種、あるいは、第一の溶液で使用するアルコキシ金属塩の金属種と同じ金属種を有するものであることが好ましい。

具体的には、1H,1H,2H,2H,−パーフルオロデシルトリエトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリクロロシラン−3−ヘプタフルオロイソプロポキシプロピルトリクロロシラン、1H,1H,2H,2H−パーフルオロドデシルトリエトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシラン等が使用できる。

【0018】

本発明はまた、被成膜部材の表面に撥水撥油膜を形成する方法であって、被成膜部材を、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤と、水と、炭素数1〜6の低級アルコールと、を含有し、pHが6以下である液体に接触させる工程と、前記工程の後に、アルカリ金属塩を含有し、pHが11〜13である溶液に接触させる工程と、を含む撥水撥油膜の形成方法を提供する。

【0019】

本発明の方法が適用可能な被成膜部材としては、固体であれば特に制限はないが、被成膜部材表面が酸化物系の物質で覆われていることが好ましい。具体的には、無機系物質(金属を含む)である。無機系材料の中でも、ガラス、セラミックスが好ましい。ガラスは、主成分がシリカであり、セラミックス、金属は、微視的に見れば最表面層酸化物層である。この中でも、ガラス、金属であることが好ましい。金属の中では、鉄系の金属が好ましい。中でも、軸受鋼、ステンレス鋼等の鉄鋼であることが好ましい。特に、不動態化処理を施されたステンレス鋼であることが好ましい。

【0020】

本発明の方法においては、平均表面粗さ(Ra)が0.001μm以上4μm以下である被成膜面に対して前記第1の工程を行うことが好ましい。また、表面積率が1.1以上の被成膜面に対して前記第1の工程を行うことが好ましい。これにより、平均表面粗さ(Ra)が0.001μm未満の場合および表面積率が1.1未満の場合と比較して、形成された撥水撥油膜の撥水撥油性能を向上できる。また、第一の溶液に金属の微粒子を含有させた場合は、上記表面性状の効果との相乗作用により、撥水撥油性能のより一層の向上が期待できる。なお、平均表面粗さ(Ra)が4μmRaを超えると、各種用途の部材としての適用範囲が限られる。

【0021】

通常は、被成膜部材の表面を前述の範囲とするために、機械加工、化学的加工、光学的加工等の各種加工方法を行うが、機械加工としては、研削、切削、プレス、バレル、ショットブラスト等があげられる。化学的加工としては、電解研磨、化学研磨、各種めっき、各種表面化成処理などがあげられる。光学的加工としては、フェムト秒レーザー等を使用することが可能である。また、これら加工を組み合わせてもよい。

【0022】

表面積率は、幾何学的に求められる表面積と、表面の粗さ、うねりも含めて測定した表面積の比であり、いわゆる鏡面に近くなるほど1に近づき、表面に無数の微小な凹凸等がある場合は1を超える。表面積率は、被測定面を走査型プローブ顕微鏡(SPM)や、SPMの一種である原子間力顕微鏡(AFM)で測定することにより求めることが可能である。

【0023】

前記第1の工程と第2の工程からなる本発明の方法において、第1の工程で被成膜部材を第一の溶液に接触させるが、その前に予め被成膜部材を洗浄すること等により、表面に付着している異物を除去しておくことが好ましい。

第一の溶液に接触させる方法としては、浸漬法、スプレー法、スピンコート法等の手法が使用できる。浸漬法においては、被成膜部材表面の粗さの奥まで第一の溶液がいきわたるように、超音波を使用したり、溶液中で被成膜部材を動かしたり、あるいは、大気圧よりも減圧する等の方法を併用することもできる。また、特に、第一の溶液に金属の微粒子が含まれている場合は、微粒子が溶液中に均一に分散するように、攪拌しながら浸漬を行うことが好ましい。

【0024】

第一の溶液と被成膜部材とを接触させている時間については、被成膜部材の形状、表面積等により適宜調整できる。また、第一の溶液と被成膜部材と接触させる際の、第一の溶液の温度は、0℃以上100℃以下であって、接触処理中の変化が少ないことが好ましい。0℃を下回ると、第一の溶液の粘度が高くなり、被処理部材の粗さの奥まで第一の溶液が行き渡りにくくなる。100℃を超えると、第一の溶液の成分の蒸発が多くなり、成分比率が変化する恐れがある。

【0025】

被成膜部材が金属である場合には、第一の溶液の温度を60℃以下とすることが好ましい。60℃を超えると、第一の溶液の化学的活性が高くなりすぎ、金属表面を腐食する恐れがある。より好ましくは40℃以下である。また、被成膜部材が金属である場合には、第一の溶液との接触時間は、2時間以下とすることが好ましい。接触時間が2時間を越えると、金属表面が腐食される恐れがある。接触時間の下限は特に規定されないが、被成膜部材全面に行き渡るためには、1秒以上であることが好ましい。

【0026】

被成膜部材の表面の一部を撥水撥油性にする場合には、撥水撥油性とする必要がない部部をあらかじめマスクをしてから本発明の方法を実施する。その場合のマスクとしては各種のレジストが使用できる。

第一の溶液との接触を所定の方法で所定時間行った後、速やかに、第二の溶液と接触させることが好ましい。第二の溶液と接触させる前に、付着した液を取り除く工程を設けても良い。付着した液を取り除く方法としては、遠心力を用いて液切りする方法、清浄エアーや不活性ガスを使用して液切りする方法等が使用できる。清拭等の、直接表面に固形物が接触する可能性のある方法は好ましくない。

【0027】

第二の溶液との接触方法、温度、時間等の接触条件は、上述の第一の溶液との接触の場合と同様である。

第二の溶液と接触させた後の被成膜部材を、すみやかに第2工程の最初の工程である第三の溶液と接触させてもよいが、第二の溶液との接触後に乾燥工程を設けることが好ましい。第二の溶液との接触により、被成膜部材の表面に強固な金属酸化物層が形成されているため、一旦乾燥させることで、被成膜部材の表面に金属酸化物層をよりいっそう強固に固着させることができる。ただし、乾燥する前には、付着した第二の溶液を取り除くことが好ましい。第二の溶液を取り除く方法としては、アルコール等による洗浄、あるいは、遠心力を用いて液切りする方法、清浄エアーや不活性ガスを用いて液切りする方法等が使用できる。これらの方法で、付着した第二の溶液を取り除いた後、乾燥させるため、加熱することも可能である。好ましくは、50〜100℃程度の温度で数分から数時間保持する。

【0028】

被成膜部材は第二の溶液と接触させた後に第三の溶液と接触させる。第三の溶液との接触方法、温度、時間等の接触条件は、上述の第一の溶液との接触の場合と同様である。

被成膜部材は第三の溶液と接触させた後に第四の溶液と接触させる。この第2の工程における第三の溶液および第四の溶液との接触方法と、第三の溶液との接触から第四の溶液との接触への移行方法、温度、時間等の条件は、第一の溶液との接触から第二の溶液との接触への移行方法および条件と同様である。

【0029】

被成膜部材を第四の溶液と接触させることで、金属酸化物層の上に強固に撥水撥油層が形成される。被成膜部材を第四の溶液と接触させた後に、液切りもしくは洗浄工程と乾燥工程を行うことが好ましい。これらの工程の具体的な方法と、温度、時間等の条件は、第二の溶液との接触から第三の溶液との接触へ移行方法および条件と同様である。

本発明はまた、本発明の方法により撥水撥油被膜が形成されている撥水撥油性部材を提供する。

【0030】

本発明はまた、摺動面を有する部材を備えた装置であって、前記部材の摺動面に、本発明の方法で撥水撥油被膜が形成されている装置を提供する。

本発明はまた、内輪の外周面に嵌合させる環状部を有するスリンガと、外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなり、前記スリンガの環状部の内輪の外周面に対する嵌合面および前記芯金の環状部の外輪の内周面に対する嵌合面の少なくともいずれかに、本発明の方法で撥水撥油被膜が形成されていることを特徴とするシール装置を提供する。

【0031】

本発明はまた、内輪の外周面に嵌合させる環状部を有するスリンガと、外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなるシール装置が取り付けられている転がり軸受であって、前記スリンガの環状部の内輪の外周面に対する嵌合面および前記内輪の外周面のいずれかと、前記芯金の環状部の外輪の内周面に対する嵌合面および前記外輪の内周面のいずれかのうちの少なくとも一方に、本発明の方法で撥水撥油被膜が形成されていることを特徴とする転がり軸受を提供する。

【0032】

本発明の転がり軸受の一例として、車軸を内嵌するハブの外周面に内輪軌道が形成され、車輪側部材を固定するフランジが前記ハブに一体化された内側部材と、車体側部材を固定するフランジが外輪に一体に形成された外側部材と、転動体と、を備えたハブユニット軸受が挙げられる。この軸受の場合、内輪をなす内側部材の外周面と外輪をなす外側部材の内周面との間に、前記スリンガとシールとからなるシール装置が取り付けられる。

【発明の効果】

【0033】

本発明の方法によれば、滑り軸受等を構成する摺動部材のように高い撥水撥油性が求められる用途に好適な撥水撥油膜を形成することができる。

【図面の簡単な説明】

【0034】

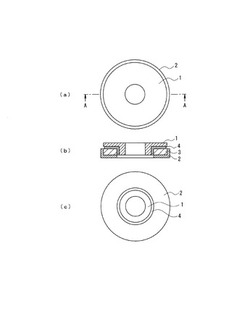

【図1】本発明の一実施形態に相当する滑り軸受を示す図であって、上側から見た上面図(a)と、そのA−A断面図(b)と、滑り軸受を下側から見た下面図(c)である。

【図2】本発明の転がり軸受の一実施形態に相当するハブユニット軸受を示す断面図である。

【図3】本発明のシール装置の一実施形態を示す断面図である。

【符号の説明】

【0035】

1 内輪

2 外輪

3 永久磁石

4 磁性流体

10 内側部材

1a 第1の部材(ハブ輪)

1b 第2の部材(内輪)

11b 内輪軌道

11 内輪

12 ハブ

13 フランジ

20 外側部材

21 外輪

21a 軌道溝

21b 軌道溝

22a 懸架装置(車体側部材)を固定するボルト穴

22 フランジ

30 玉(転動体)

40 保持器

5 第1のシール

6 第2のシール

7 スリンガ

8 車輪側部材

【発明を実施するための形態】

【0036】

以下、本発明の実施形態について説明する。

[第1実施形態]

この実施形態では、表面が平滑な金属板を被成膜部材として使用し、金属酸化物の微粒子を含まない第一の溶液を使用する。金属板としては、熱処理を施して硬さをHRC60に調整した高炭素クロム鋼(SUJ2)を用いた。金属板の大きさは、40mm×50mm×厚さ1mmである。この金属板の被成膜表面は、あらかじめラップ加工(超仕上げ加工)とバフ研磨により平均表面粗さ(Ra)を0.001μmにしてある。この金属板を、第一の溶液に接触させる直前にメタノールで超音波洗浄して乾燥させた。

【0037】

第一の溶液として、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが1〜8の各値になるように塩酸または水酸化ナトリウムを加えた水溶液を調製した。

第二の溶液として、pH12の水酸化ナトリウム水溶液を調製した。

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが1〜8の各値になるように塩酸または水酸化ナトリウムを加えた水溶液を調製した。

【0038】

第四の溶液は、第二の溶液と同様にして調製したpH12の水酸化ナトリウム水溶液である。

金属板に付着した第一の溶液および第三の溶液が、第二の溶液および第四の溶液に混入することも考慮して、第二の溶液および第四の溶液は、1枚の金属板を処理するために500ml以上用意した。

【0039】

前述の乾燥を行った直後の金属板を第一の溶液(約25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第一の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第二の溶液に(約25℃)大気圧下で30分間浸漬した。浸漬中は、緩やかに第二の溶液を攪拌した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属板の表面に金属酸化物層が形成されている。

【0040】

次に、乾燥後の金属板を、室温(約25℃)まで自然冷却した後、第三の溶液(25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第三の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第四の溶液(25℃)に大気圧下で30分間浸漬した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0041】

このようにして形成された撥水撥油膜の評価を、水(蒸留水)及び100℃での粘度が8mm2 /sの合成炭化水素油(PAO)を用いて、25℃での接触角を測定することにより行った。接触角は、試料液と試料表面が接触してから20秒後に測定した。その結果を表1に示す。

【0042】

【表1】

【0043】

この結果から分かるように、第一の溶液および第三の溶液のpHがともに6以下であると、水で70°以上、PAOで50°以上の接触角を有する表面を持つ部材を得ることができる。

【0044】

次に、第一の溶液として、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液を調製した。

第二の溶液として、純水とエタノールからなり、pHが6〜14の各値になるように塩酸または水酸化ナトリウムを加えた水溶液を調製した。

【0045】

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが12になるように水酸化ナトリウムを加えた水溶液を調製した。

第四の溶液は、第二の溶液と同様にして調製したpH6〜14の水溶液である。

これらの溶液を用いた以外は全て上記と同じ方法で、同じ金属板に対する処理を行い、同じ方法で接触角を測定した。その結果を表2に示す。

【0046】

【表2】

【0047】

この結果から分かるように、第二の溶液および第四の溶液のpHがともに9以上であると、水で70°以上、PAOで50°以上の接触角を有する表面を持つ部材を得ることができる。

【0048】

次に、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、塩酸でpHを1.0〜3.0の各値に調整した第三の溶液と、pHが12の水酸化ナトリウム水溶液からなる第四の溶液を用意して、第1の溶液との接触および第2の溶液との接触を行わない場合について検討した。

【0049】

No.3-1では、pH3.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、上記と同じ方法で第四の溶液に接触させた後、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

No.3-2では、pH3.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、第四の溶液に接触させないで、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

【0050】

No.3-3では、pH2.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、第四の溶液に接触させないで、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

No.3-4では、pH1.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、第四の溶液に接触させないで、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

【0051】

No.3-5は、上記と同じ方法で前処理のみを行った同じ金属板の接触角を同じ方法で測定した。

これらの結果を表3に示す。

【0052】

【表3】

【0053】

この結果から分かるように、第一の溶液および第二の溶液による処理が無くとも、第三の溶液のpHを3.0以下、第四の溶液のpHを12.0とすることにより、優れた撥水撥油性能を有する表面を持つ部材が得られる。

[第2実施形態]

この実施形態では、表面が平滑な金属板を被成膜部材として使用し、金属酸化物の微粒子を含む第一の溶液を使用する。金属板としては、熱処理を施して硬さをHRC60に調整した高炭素クロム鋼(SUJ2)を用いた。金属板の大きさは、40mm×50mm×厚さ1mmである。この金属板の被成膜表面は、あらかじめラップ加工(超仕上げ加工)とバフ研磨により平均表面粗さ(Ra)を0.001μmにしてある。この金属板を、第一の溶液に接触させる直前にメタノールで超音波洗浄して乾燥させた。

【0054】

第一の溶液として、No. 4−1では、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が30nmのシリカ微粒子を0.1〜3.0質量%の各割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液を調製した。

No. 4−2では、テトラエトキシシランを6.8質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が40nmのチタニア微粒子を2.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液を調製した。

【0055】

No. 4−3では、テトラエトキシシランを4.7質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が50nmのアルミナ微粒子を2.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液を調製した。

これらの第一の溶液は、先ず、エタノールに各微粒子を加えて密封防爆型ホモジナイザーで攪拌分散させた後に、テトラエトキシシランと塩酸と水を加えることで調製した。

【0056】

第二の溶液として、pH12の水酸化ナトリウム水溶液を調製した。

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液を調製した。

第四の溶液は、第二の溶液と同様にして調製したpH12の水酸化ナトリウム水溶液である。

【0057】

金属板に付着した第一の溶液および第三の溶液が、第二の溶液および第四の溶液に混入することも考慮して、第二の溶液および第四の溶液は、1枚の金属板を処理するために500ml以上用意した。

前述の乾燥を行った直後の金属板を第一の溶液(約25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第一の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第二の溶液に(約25℃)大気圧下で30分間浸漬した。浸漬中は、緩やかに第二の溶液を攪拌した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属板の表面に金属酸化物層が形成されている。

【0058】

次に、乾燥後の金属板を、室温(約25℃)まで自然冷却した後、第三の溶液(25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第三の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第四の溶液(25℃)に大気圧下で30分間浸漬した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0059】

このようにして形成された撥水撥油膜の評価を、水(蒸留水)及び100℃での粘度が8mm2 /sの合成炭化水素油(PAO)を用いて、25℃での接触角を測定することにより行った。接触角は、試料液と試料表面が接触してから20秒後に測定した。

また、形成された撥水撥油膜の表面積率比は、原子間力顕微鏡(AFM)を用いて未処理金属板と成膜後の金属板の両方について実表面積を測定して、両者の比率を算出することで得た。その結果を表4に示す。

【0060】

【表4】

【0061】

この結果から分かるように、第一の溶液に金属酸化物の微粒子を0.1質量%以上添加することにより、前記微粒子を含まない以外は同じ処理をした第1実施形態のNo. 1−4の結果と比較して、撥水撥油性能が向上している。また、金属酸化物の微粒子を添加して得られる効果が、含有率3.0質量%程度で飽和することも分かる。

【0062】

[第3実施形態]

この実施形態では、被成膜部材として、40mm×50mm×厚さ1mmのステンレス鋼板(SUS304)の平均表面粗さ(Ra)を、ラップ加工(超仕上げ加工)とバフ研磨により0.001μmとした後、さらに、下記の表面加工により0.01μm〜0.5μmに調整したもの(No. 5−1〜5−5)と、20mm×80mm×厚さ1mmの板ガラスを洗浄したもの(No. 5−6)を使用した。

【0063】

No. 5−1と5−2では、フェムト秒レーザーを用いて、表面に規則的な格子状の凹凸を加工することにより、平均表面粗さ(Ra)を0.01μmとした。No. 5−3では、リン酸マンガン処理を行うことにより、平均表面粗さ(Ra)を0.40μmとした。No. 5−4と5−5では、粒径45μmのガラスビーズを用いてショットブラスト処理を行うことにより、平均表面粗さ(Ra)を0.50μmとした。

【0064】

第一の溶液として水溶液A〜Cを用意した。

水溶液Aは、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が30nmのシリカ微粒子を1.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液である。

水溶液Bは、平均一次粒径が30nmのシリカ微粒子を2.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液である。

【0065】

水溶液Cは、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液である。

第二の溶液として、pH12の水酸化ナトリウム水溶液を調製した。

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液を調製した。

【0066】

第四の溶液は、第二の溶液と同様にして調製したpH12の水酸化ナトリウム水溶液である。

これらの溶液を用い、前述の加工がなされた各被成膜部材に対して第2実施形態と同じ方法で処理を行い、撥水撥油膜を形成した。ただし、No. 5−1と5−4では第一の溶液として溶液Aを使用し、No. 5−6では第一の溶液として溶液Bを使用し、No. 5−2、5−3、5−5では第一の溶液として溶液Cを使用した。

【0067】

このようにして形成された撥水撥油膜の評価を、水(蒸留水)及び100℃での粘度が8mm2 /sの合成炭化水素油(PAO)を用いて、25℃での接触角を測定することにより行った。接触角は、試料液と試料表面が接触してから20秒後に測定した。その結果を表5に示す。

【0068】

【表5】

【0069】

この結果から分かるように、No. 5−1と5−2との比較およびNo. 5−5と5−2との比較より、シリカ微粒子を含有する第1の溶液を使用することで、接触角を大きくすることができる。また、No. 5−2と5−3と5−5との比較により、平均表面粗さ(Ra)が大きいほど接触角を大きくすることができる。また、No. 5−6のように、被成膜部材がガラスであるため被成膜面が平滑面である場合でも、撥水撥油膜が形成されて、接触角を大きくすることができる。

【0070】

[第4実施形態]

図1は、摺動面を有する部材の一例である滑り軸受を示す図であって、上側から見た上面図(a)と、そのA−A断面図(b)と、滑り軸受を下側から見た下面図(c)とからなる。

【0071】

この滑り軸受は、非磁性体からなる内輪1と、非磁性体からなる外輪2と、永久磁石3と、で構成され、軸受内部に潤滑油として磁性流体4が封入されている。この内輪(撥水撥油性部材)1の永久磁石3と対向する面(摺動面)に、本発明の撥水撥油膜の形成方法で撥水撥油膜が形成されている。

この滑り軸受は、永久磁石3の磁力により、磁性流体4が内輪1と永久磁石3との隙間部に保持されるとともに、撥水撥油膜の撥油作用により、シールを設けなくても磁性流体4が外部へ漏れ出すことが防止される。また、磁性流体4が内輪1の撥水撥油膜面を滑るため、粘性(粘度)が高い磁性流体4を使用しても、この滑り軸受は低トルクで回転可能である。よって、この滑り軸受は、粘性(粘度)の高い磁性流体4を使用することで、スムーズな回転を確保しながら、シールを設けなくても磁性流体4を漏洩しないようにできる。なお、必要であればシールを設けてもよい。

【0072】

[第5実施形態]

図2は、本発明の転がり軸受の一実施形態である、ユニット化された車輪支持用軸受(ハブユニット軸受)の一例を示す断面図である。このハブユニット軸受は、内側部材10と、外側部材20と、玉(転動体)30と、保持器40と、第1のシール5と、第2のシール6と、スリンガ7とで構成され、玉30が転動する軌道を二列備えている。

【0073】

内側部材10は、二列の軌道を有する内輪11、車軸を内嵌するハブ12、および車輪側部材8を固定するフランジ13を有する。内側部材10は第1の部材1aと第2の部材1bとからなる。第1の部材1aは、内輪11の一方の内輪軌道11aの部分とハブ12とフランジ13が一体に形成されたもの(ハブ輪)である。第2の部材1bは、他方の内輪軌道11bが形成されたリング状部材であって、第1の部材1aに外嵌されている。

【0074】

外側部材20は、二列の軌道21a,21bを有する外輪21と、車体の懸架装置(車体側部材)を固定するボルト穴22aが形成されたフランジ22とが一体に形成されたものである。

図3に示すように、スリンガ7は、内輪軌道11bが形成されている第2の部材(内輪)1bの外周面100に嵌合する環状部71と、その軸方向一端に形成された外向きフランジ部72とからなる。

【0075】

第2のシール6は、芯金61とゴム材料の成形体からなる弾性部材62とで構成されている。芯金61は、円板部61aと、外側部材20の内周面200に嵌合する環状部61bとからなる。弾性部材62は、スリンガ7の環状部71に摺接される2つのリップ部62a,62と、フランジ72に摺接される1つのリップ部62cを有する。

このようなハブユニット軸受では、第2のシール6が設けてある側からの泥水などの侵入が問題となるが、水の侵入経路は、第2のシール6のリップ部62a〜62cとスリンガ7との間であることは少なく、スリンガ7の環状部71と第2の部材1bの外周面100との嵌合部や、第2のシール6の環状部61bと外側部材20の内周面200との嵌合部であることが多い。

【0076】

そのため、従来より、これらの嵌合部の嵌合面間を接着剤で固定したり、嵌合面間に合成樹脂層を介在させたり、スリンガの形状を特殊なものとしたりすることで、浸水を防止することが行われてきた。しかし、従来の対策では、部品点数が増えたり、組み立て工程が増えたり、部品形状が複雑になったり、という不利益に対して、得られる浸水防止効果が不十分である。

【0077】

これに対して、スリンガ7の環状部71の内周面(第2の部材1bの外周面100に対する嵌合面)または第2の部材1bの外周面100と、第2のシール6の環状部61bの外周面(外側部材20の内周面200に対する嵌合面)とに、本発明の方法で撥水撥油膜を形成すれば、簡単な方法で優れた浸水防止効果が得られる。

この実施形態では、スリンガ7の全面と第2のシール6の環状部61bの外周面に下記の方法で撥水撥油膜を形成し、その浸水防止効果を調べた。スリンガ7および第2のシール6の環状部61bはSUS304製で表面が不動態化処理されたものである。スリンガ7および第2のシール6の環状部61bの平均表面粗さ(Ra)は0.001μm〜1μmの範囲内である。また、撥水撥油膜を形成する前に、スリンガ7についてはエタノールで超音波洗浄を行い、第2のシール6の環状部61bの外周面はエタノールで拭くことで清浄化した。

【0078】

サンプルNo. 6−1では、スリンガ7を下記の溶液イ(25℃)に大気圧下で30分間浸漬した後、pH12の水酸化ナトリウム水溶液(25℃)に大気圧下で30分間浸漬した。次に、エタノールですすぎ、120℃で30分間乾燥させた。これにより、スリンガ7の表面に撥水撥油膜が形成された。

第2のシール6については、環状部61bの外周面に、下記の溶液イ(25℃)をスプレー法で塗布した後、pH12の水酸化ナトリウム水溶液(25℃)をスプレー法で塗布した。次に、エタノールですすぎ、120℃で30分間乾燥させた。これにより、環状部61bの外周面に撥水撥油膜が形成された。

【0079】

<溶液イ:第三の溶液>

1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが6.0になるように塩酸を加えた水溶液。

【0080】

サンプルNo. 6−2では、溶液イに代えて下記の溶液ロを用いた以外はNo. 6−1と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に撥水撥油膜が形成された。

【0081】

<溶液ロ:第三の溶液>

1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液。

【0082】

サンプルNo. 6−3では、スリンガ7を下記の溶液ハ(25℃)に大気圧下で30分間浸漬した後、pH12の水酸化ナトリウム水溶液(25℃)に大気圧下で30分間浸漬した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、スリンガ7の表面に金属酸化物層が形成されている。

次に、乾燥後のスリンガ7を、室温(約25℃)まで自然冷却した後、前記溶液ロ(25℃)に大気圧下で30分間浸漬した。次に、pH12の水酸化ナトリウム水溶液(25℃)に大気圧下で30分間浸漬した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0083】

第2のシール6については、環状部61bの外周面に、下記の溶液ハ(25℃)をスプレー法で塗布した後、pH12の水酸化ナトリウム水溶液(25℃)をスプレー法で塗布した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、環状部61bの外周面に金属酸化物層が形成されている。

次に、乾燥後のシール6を、室温(約25℃)まで自然冷却した後、環状部61bの外周面に、前記溶液ロ(25℃)をスプレー法で塗布した後、pH12の水酸化ナトリウム水溶液(25℃)をスプレー法で塗布した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0084】

<溶液ハ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが3になるように塩酸を加えた水溶液。

サンプルNo. 6−4では、溶液ハに代えて下記の溶液ニを用いた以外はNo. 6−3と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に、金属酸化物層を介して撥水撥油層が形成された。

【0085】

<溶液ニ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が30nmのシリカ微粒子を1.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液。

サンプルNo. 6−5では、溶液ハに代えて下記の溶液ホを用いた以外はNo. 6−3と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に、金属酸化物層を介して撥水撥油層が形成された。

【0086】

<溶液ホ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、一次粒径が5〜50nmのチタニア微粒子を1.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液。

サンプルNo. 6−6では、溶液ハに代えて下記の溶液ヘを用いた以外はNo. 6−3と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に、金属酸化物層を介して撥水撥油層が形成された。

【0087】

<溶液へ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、一次粒径が5〜60nmのアルミナ微粒子を0.8質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液。

サンプルNo. 6−7では、スリンガ7を下記の溶液ト(25℃)に大気圧下で30分間浸漬した後、120℃で30分間乾燥させた。第2のシール6については、環状部61bの外周面に、下記の溶液ト(25℃)をスプレー法で塗布した後、120℃で30分間乾燥させた。これにより、スリンガ7の表面および環状部61bの外周面に、フッ素系界面活性剤からなる被膜が形成された。

【0088】

<溶液ト>

フッ素系界面活性剤である、日本メクトロン(株)製のパーフルオロアルキル−エチルアクリレート共重合体「ノックスガードST−430」を、エタノールで0.5質量%に希釈した溶液。

サンプルNo. 6−8として、スリンガ7および第2のシール6の環状部61bに対する被膜の形成を行わないものを用意した。

【0089】

このようにして、本発明の方法による撥水撥油膜または従来のフッ素系界面活性剤からなる被膜が形成された、サンプルNo. 6−1〜6−7のスリンガ7および第2のシール6と、被膜の形成を行わないサンプルNo. 6−8のスリンガ7および第2のシール6を、図2のハブユニット軸受に取り付けて浸水耐久試験を行った。なお、スリンガ7を取り付ける第2の部材1bの外周面100および第2のシール6の環状部61bを取り付ける外側部材20の内周面200は、平均表面粗さ(Ra)が0.001μm〜1μmの範囲内となるように形成し、これらの面をスリンガ7と第2のシール6を取り付ける前に有機溶剤で拭いて清浄化した。

【0090】

浸水耐久試験は、図2のハブユニット軸受を構成する内側部材10のハブ12を嵌合する軸と、この軸の回転装置と、外側部材20を固定するハウジングと、第2のシール6側に形成された水槽部分を有する試験装置を用いて行った。この試験装置に、内部に鉱油を1g封入したハブユニット軸受を取り付け、水槽部分に、第2のシール6側の下半分(軸の中心線まで)が水に浸るようにイオン交換水を入れ、雰囲気温度および水温は室温のままで、ラジアル荷重98Nを加えて、軸を1000rpmで回転した。そして、800時間回転した後に、軸受内部に入った水分量を測定した。

【0091】

その結果、水分量はサンプルNo. 6−1で0.9g、No. 6−2で0.7g、No. 6−3で0.3g、No. 6−4で0.01g未満、No. 6−5で0.01g未満、No. 6−6で0.01g未満、No. 6−7で1.0g、No. 6−8で1.3gであった。

この結果から、本発明の方法で撥水撥油膜が形成されたサンプルNo. 6−1〜6−6のスリンガ7および第2のシール6が取り付けられている軸受は、従来のフッ素系界面活性剤からなる被膜が形成されたサンプルNo. 6−7と被膜が形成されていないサンプルNo. 6−8のスリンガ7および第2のシール6が取り付けられている軸受と比較して、浸水量を少なくできることが分かる。特に、金属酸化物の微粒子を含む第一の溶液を使用して金属酸化物層の形成を行い、この金属酸化物層を介して撥水撥油層が形成されているサンプルNo. 6−4〜6−6では、浸水量を極めて少なくすることができる。

【技術分野】

【0001】

本発明は、撥水撥油膜の形成方法、この方法で表面に撥水撥油膜が形成された撥水撥油性部材、この撥水撥油性部材を備えた装置、撥水撥油膜が形成されたシール装置、および転がり軸受に関する。

【背景技術】

【0002】

撥水撥油膜は、調理器具等の一般家庭用器具から半導体製造装置等の先端工業分野まで応用範囲が広く、要求される性能はより高くなってきている。

特に、滑り軸受等のように、摺動面を有する摺動部材を備えた装置においては、シールを使用しないで済むような、高い撥水撥油性を有する摺動部材が要求されている。

特許文献1には、固体物品の表面を超撥水処理するために用いるコーティング溶液として、アルコール、テトラアルコキシシラン、平均粒径が5〜20nmである疎水性シリカ微粒子、および水を含むコーティング溶液が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006―232870号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、滑り軸受等を構成する摺動部材のように高い撥水撥油性が求められる用途に好適な撥水撥油膜の形成方法を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明は、被成膜部材の表面に撥水撥油膜を形成する方法であって、被成膜部材を、水と少なくとも1種のアルコキシ金属塩とを必須成分とする第一の溶液に接触させた後、pH11〜13のアルカリ性溶液である第二の溶液と接触させることにより、前記被成膜部材の表面に金属酸化物層を形成する第1の工程と、前記第1の工程の後に、前記被成膜部材を、フッ素含有有機化合物を含む溶液である第三の溶液と接触させた後、pH9〜14のアルカリ性溶液である第四の溶液と接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する第2の工程と、を含む撥水撥油膜の形成方法を提供する。

【0006】

前記第一の溶液は、アルコキシ金属塩として、金属種がシリコン、チタン、もしくはアルミニウムで、アルキル部分の炭素数が1〜6の低級アルキルであるテトラ(もしくはトリ)アルキルアルコキシ金属塩、またはテトラ(もしくはトリ)ハロゲンアルコキシ金属塩を含有することが好ましい。

ハロゲンアルコキシ金属塩の場合は、ハロゲンとして塩素が好ましく、アルキル部分がメチル、エチル、プロピル、ブチル基であることが好ましく、アルコキシ金属塩の金属種としては、シリコン、チタン、アルミニウムが好ましい。

【0007】

前記第一の溶液および第三の溶液は、炭素数1〜6の低級アルコールを更に含むことが好ましい。これにより、低級アルキルもしくはハロゲンを有するアルコキシ金属塩の溶解度を高め、より安定した溶液とすることが可能である。炭素数1〜6の低級アルコールとしては、メタノール、エタノール、1−プロパノール、2−プロパノール、ブタノール、ヘキサノール、シクロヘキサノール等が好適に使用できる。より好ましくは、エタノールを用いる。

【0008】

前記第一の溶液および第三の溶液のpHは6以下であることが好ましい。pHを6以下とすることで、アルコキシ金属塩の加水分解反応が促進され、被成膜部材表面に金属酸化物層が形成されやすくなる。好ましくはpH1〜6、より好ましくはpH1〜5、最も好ましくはpH2〜4とする。第一の溶液のpHの調整は、塩酸、硝酸、硫酸等の無機酸を用いて行うことが好ましい。特に、塩酸を用いることが好ましい。また、各種のpH緩衝液を用いてpHの安定化を図ることも好ましい。

【0009】

前記第一の溶液は、平均粒径が1nm以上200nm以下である金属酸化物微粒子を0.1以上5.0重量%以下の割合で含有することが好ましい。金属酸化物の金属種としては、シリコン、チタン、アルミニウムが使用できる。すなわち、前記第一の溶液は、平均粒径が1nm以上200nm以下であるシリカ、チタニア、またはアルミナからなる微粒子を0.1以上5.0重量%以下の割合で含有することがより好ましい。

【0010】

また、金属酸化物微粒子をなす金属酸化物の金属種とアルコキシ金属塩の金属種は同じであることが特に好ましい。金属酸化物の微粒子を第一の溶液に添加しておくと、アルコキシ金属塩の酸化物が被成膜部材表面に生成するとともに、被成膜部材表面に金属酸化物粒子が結合することで、金属酸化物層が密になる。また、形成された金属酸化物層の表面に微粒子に起因する凹凸が形成されて、表面積率が増大する。金属酸化物層の表面積率が増大すると、その上の層である撥水撥油層の表面積率も増大し、密な撥水撥油層が形成されることになるため、撥水撥油膜の撥水撥油性能が向上するとともに、撥水撥油膜が被成膜部材表面に対して強固に結合される。

【0011】

金属酸化物微粒子の平均一次粒径は、好ましくは2nm以上100nm以下、より好ましくは2nm以上80nm以下、さらに好ましくは10nm以上50nm以下である。また、平均一次粒径が異なる金属酸化物微粒子を混合して使用することも可能である。平均一次粒径が1nm未満では、表面積率の増大効果が少なく、200nmを超えると、被成膜部材表面から脱落しやすくなる。

【0012】

金属酸化物微粒子の溶液中の含有率は0.1以上3質量%以下とすることが好ましく、0.2質量%以上〜2.5質量%以下がさらに好ましい。金属酸化物微粒子の溶液中の含有率が0.1質量%未満では、金属酸化物層を密にする効果が少なく、5質量%を超えると、被成膜部材表面に金属酸化物の微粒子が重なった状態で堆積することになり、これに伴って微粒子が脱落することで撥水撥油膜に欠陥が生じ易くなる。

【0013】

金属酸化物微粒子の形状は、特に限定はなく、球形、矩形、扁平形、繊維状、ウイスカー状のもの等を使用できる。例えば、繊維状のものであれば、繊維の長さを1nm以上200nm以下とすることができる。また、異なる形状のものを混合して使用してもよい。また、平均一次粒径が1nm以上200nm以下であれば、多孔質のもの等を使用することも可能である。

【0014】

金属酸化物の微粒子の表面は、各種の疎水化処理、親水化処理が施してあってもよいが、好ましくは、親水性表面であること、もしくは、化学的な表面処理がなされていないことが望ましい。

第一の溶液の組成の一例を具体的に述べると、アルコキシ金属塩が1質量%以上10質量%以下、水と塩酸の合計が1質量%以上20質量%以下、アルコールが30質量%以上95質量%以下、金属酸化物の微粒子が0.1質量%以上5質量%以下であって、塩酸によりpHが6以下に調整されているものである。

【0015】

この組成の第一の溶液は、特に、金属酸化物微粒子を含有させた場合には、塩酸以外の成分をあらかじめ混合し、金属酸化物微粒子が均一になるよう数十分〜数時間攪拌した後、最後に塩酸を用いてpH調整を行うことが好ましい。使用する水、塩酸とも純度の高いものが好ましい。

前記第二の溶液および第四の溶液は、アルカリ金属塩(水酸化ナトリウム、水酸化カリウム等)の水溶液であることが好ましく、特に、水酸化ナトリウム水溶液であることが好ましい。また、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム等のアルカリ金属の炭酸塩等も使用できる。また、各種のpH緩衝剤を併用してもよい。また、必要に応じ、炭素数1〜6の低級アルキルアルコールと水との混合溶媒で作成してもよい。水およびこれらの成分は、純度が高いことが望ましい。

【0016】

前記第二の溶液および第四の溶液のpHは、pH11以上pH13以下であることが好ましい。pHが11未満では、金属酸化物層の被成膜部材表面への結合、撥水撥油層の金属酸化物層への結合強化効果が少なく、pH13以上であると、逆に結合を弱めてしまう恐れがある。

前記第三の溶液に含まれるフッ素含有有機化合物は、フッ素系界面活性剤、フッ素系カップリング剤、およびフッ素系ポリマーのいずれか、もしくはこれらの混合物であることが好ましい。

【0017】

前記第三の溶液に含まれるフッ素含有有機化合物は、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤であることが好ましい。さらに、第一の溶液で使用する金属酸化物の金属種、あるいは、第一の溶液で使用するアルコキシ金属塩の金属種と同じ金属種を有するものであることが好ましい。

具体的には、1H,1H,2H,2H,−パーフルオロデシルトリエトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリクロロシラン−3−ヘプタフルオロイソプロポキシプロピルトリクロロシラン、1H,1H,2H,2H−パーフルオロドデシルトリエトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシラン等が使用できる。

【0018】

本発明はまた、被成膜部材の表面に撥水撥油膜を形成する方法であって、被成膜部材を、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤と、水と、炭素数1〜6の低級アルコールと、を含有し、pHが6以下である液体に接触させる工程と、前記工程の後に、アルカリ金属塩を含有し、pHが11〜13である溶液に接触させる工程と、を含む撥水撥油膜の形成方法を提供する。

【0019】

本発明の方法が適用可能な被成膜部材としては、固体であれば特に制限はないが、被成膜部材表面が酸化物系の物質で覆われていることが好ましい。具体的には、無機系物質(金属を含む)である。無機系材料の中でも、ガラス、セラミックスが好ましい。ガラスは、主成分がシリカであり、セラミックス、金属は、微視的に見れば最表面層酸化物層である。この中でも、ガラス、金属であることが好ましい。金属の中では、鉄系の金属が好ましい。中でも、軸受鋼、ステンレス鋼等の鉄鋼であることが好ましい。特に、不動態化処理を施されたステンレス鋼であることが好ましい。

【0020】

本発明の方法においては、平均表面粗さ(Ra)が0.001μm以上4μm以下である被成膜面に対して前記第1の工程を行うことが好ましい。また、表面積率が1.1以上の被成膜面に対して前記第1の工程を行うことが好ましい。これにより、平均表面粗さ(Ra)が0.001μm未満の場合および表面積率が1.1未満の場合と比較して、形成された撥水撥油膜の撥水撥油性能を向上できる。また、第一の溶液に金属の微粒子を含有させた場合は、上記表面性状の効果との相乗作用により、撥水撥油性能のより一層の向上が期待できる。なお、平均表面粗さ(Ra)が4μmRaを超えると、各種用途の部材としての適用範囲が限られる。

【0021】

通常は、被成膜部材の表面を前述の範囲とするために、機械加工、化学的加工、光学的加工等の各種加工方法を行うが、機械加工としては、研削、切削、プレス、バレル、ショットブラスト等があげられる。化学的加工としては、電解研磨、化学研磨、各種めっき、各種表面化成処理などがあげられる。光学的加工としては、フェムト秒レーザー等を使用することが可能である。また、これら加工を組み合わせてもよい。

【0022】

表面積率は、幾何学的に求められる表面積と、表面の粗さ、うねりも含めて測定した表面積の比であり、いわゆる鏡面に近くなるほど1に近づき、表面に無数の微小な凹凸等がある場合は1を超える。表面積率は、被測定面を走査型プローブ顕微鏡(SPM)や、SPMの一種である原子間力顕微鏡(AFM)で測定することにより求めることが可能である。

【0023】

前記第1の工程と第2の工程からなる本発明の方法において、第1の工程で被成膜部材を第一の溶液に接触させるが、その前に予め被成膜部材を洗浄すること等により、表面に付着している異物を除去しておくことが好ましい。

第一の溶液に接触させる方法としては、浸漬法、スプレー法、スピンコート法等の手法が使用できる。浸漬法においては、被成膜部材表面の粗さの奥まで第一の溶液がいきわたるように、超音波を使用したり、溶液中で被成膜部材を動かしたり、あるいは、大気圧よりも減圧する等の方法を併用することもできる。また、特に、第一の溶液に金属の微粒子が含まれている場合は、微粒子が溶液中に均一に分散するように、攪拌しながら浸漬を行うことが好ましい。

【0024】

第一の溶液と被成膜部材とを接触させている時間については、被成膜部材の形状、表面積等により適宜調整できる。また、第一の溶液と被成膜部材と接触させる際の、第一の溶液の温度は、0℃以上100℃以下であって、接触処理中の変化が少ないことが好ましい。0℃を下回ると、第一の溶液の粘度が高くなり、被処理部材の粗さの奥まで第一の溶液が行き渡りにくくなる。100℃を超えると、第一の溶液の成分の蒸発が多くなり、成分比率が変化する恐れがある。

【0025】

被成膜部材が金属である場合には、第一の溶液の温度を60℃以下とすることが好ましい。60℃を超えると、第一の溶液の化学的活性が高くなりすぎ、金属表面を腐食する恐れがある。より好ましくは40℃以下である。また、被成膜部材が金属である場合には、第一の溶液との接触時間は、2時間以下とすることが好ましい。接触時間が2時間を越えると、金属表面が腐食される恐れがある。接触時間の下限は特に規定されないが、被成膜部材全面に行き渡るためには、1秒以上であることが好ましい。

【0026】

被成膜部材の表面の一部を撥水撥油性にする場合には、撥水撥油性とする必要がない部部をあらかじめマスクをしてから本発明の方法を実施する。その場合のマスクとしては各種のレジストが使用できる。

第一の溶液との接触を所定の方法で所定時間行った後、速やかに、第二の溶液と接触させることが好ましい。第二の溶液と接触させる前に、付着した液を取り除く工程を設けても良い。付着した液を取り除く方法としては、遠心力を用いて液切りする方法、清浄エアーや不活性ガスを使用して液切りする方法等が使用できる。清拭等の、直接表面に固形物が接触する可能性のある方法は好ましくない。

【0027】

第二の溶液との接触方法、温度、時間等の接触条件は、上述の第一の溶液との接触の場合と同様である。

第二の溶液と接触させた後の被成膜部材を、すみやかに第2工程の最初の工程である第三の溶液と接触させてもよいが、第二の溶液との接触後に乾燥工程を設けることが好ましい。第二の溶液との接触により、被成膜部材の表面に強固な金属酸化物層が形成されているため、一旦乾燥させることで、被成膜部材の表面に金属酸化物層をよりいっそう強固に固着させることができる。ただし、乾燥する前には、付着した第二の溶液を取り除くことが好ましい。第二の溶液を取り除く方法としては、アルコール等による洗浄、あるいは、遠心力を用いて液切りする方法、清浄エアーや不活性ガスを用いて液切りする方法等が使用できる。これらの方法で、付着した第二の溶液を取り除いた後、乾燥させるため、加熱することも可能である。好ましくは、50〜100℃程度の温度で数分から数時間保持する。

【0028】

被成膜部材は第二の溶液と接触させた後に第三の溶液と接触させる。第三の溶液との接触方法、温度、時間等の接触条件は、上述の第一の溶液との接触の場合と同様である。

被成膜部材は第三の溶液と接触させた後に第四の溶液と接触させる。この第2の工程における第三の溶液および第四の溶液との接触方法と、第三の溶液との接触から第四の溶液との接触への移行方法、温度、時間等の条件は、第一の溶液との接触から第二の溶液との接触への移行方法および条件と同様である。

【0029】

被成膜部材を第四の溶液と接触させることで、金属酸化物層の上に強固に撥水撥油層が形成される。被成膜部材を第四の溶液と接触させた後に、液切りもしくは洗浄工程と乾燥工程を行うことが好ましい。これらの工程の具体的な方法と、温度、時間等の条件は、第二の溶液との接触から第三の溶液との接触へ移行方法および条件と同様である。

本発明はまた、本発明の方法により撥水撥油被膜が形成されている撥水撥油性部材を提供する。

【0030】

本発明はまた、摺動面を有する部材を備えた装置であって、前記部材の摺動面に、本発明の方法で撥水撥油被膜が形成されている装置を提供する。

本発明はまた、内輪の外周面に嵌合させる環状部を有するスリンガと、外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなり、前記スリンガの環状部の内輪の外周面に対する嵌合面および前記芯金の環状部の外輪の内周面に対する嵌合面の少なくともいずれかに、本発明の方法で撥水撥油被膜が形成されていることを特徴とするシール装置を提供する。

【0031】

本発明はまた、内輪の外周面に嵌合させる環状部を有するスリンガと、外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなるシール装置が取り付けられている転がり軸受であって、前記スリンガの環状部の内輪の外周面に対する嵌合面および前記内輪の外周面のいずれかと、前記芯金の環状部の外輪の内周面に対する嵌合面および前記外輪の内周面のいずれかのうちの少なくとも一方に、本発明の方法で撥水撥油被膜が形成されていることを特徴とする転がり軸受を提供する。

【0032】

本発明の転がり軸受の一例として、車軸を内嵌するハブの外周面に内輪軌道が形成され、車輪側部材を固定するフランジが前記ハブに一体化された内側部材と、車体側部材を固定するフランジが外輪に一体に形成された外側部材と、転動体と、を備えたハブユニット軸受が挙げられる。この軸受の場合、内輪をなす内側部材の外周面と外輪をなす外側部材の内周面との間に、前記スリンガとシールとからなるシール装置が取り付けられる。

【発明の効果】

【0033】

本発明の方法によれば、滑り軸受等を構成する摺動部材のように高い撥水撥油性が求められる用途に好適な撥水撥油膜を形成することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の一実施形態に相当する滑り軸受を示す図であって、上側から見た上面図(a)と、そのA−A断面図(b)と、滑り軸受を下側から見た下面図(c)である。

【図2】本発明の転がり軸受の一実施形態に相当するハブユニット軸受を示す断面図である。

【図3】本発明のシール装置の一実施形態を示す断面図である。

【符号の説明】

【0035】

1 内輪

2 外輪

3 永久磁石

4 磁性流体

10 内側部材

1a 第1の部材(ハブ輪)

1b 第2の部材(内輪)

11b 内輪軌道

11 内輪

12 ハブ

13 フランジ

20 外側部材

21 外輪

21a 軌道溝

21b 軌道溝

22a 懸架装置(車体側部材)を固定するボルト穴

22 フランジ

30 玉(転動体)

40 保持器

5 第1のシール

6 第2のシール

7 スリンガ

8 車輪側部材

【発明を実施するための形態】

【0036】

以下、本発明の実施形態について説明する。

[第1実施形態]

この実施形態では、表面が平滑な金属板を被成膜部材として使用し、金属酸化物の微粒子を含まない第一の溶液を使用する。金属板としては、熱処理を施して硬さをHRC60に調整した高炭素クロム鋼(SUJ2)を用いた。金属板の大きさは、40mm×50mm×厚さ1mmである。この金属板の被成膜表面は、あらかじめラップ加工(超仕上げ加工)とバフ研磨により平均表面粗さ(Ra)を0.001μmにしてある。この金属板を、第一の溶液に接触させる直前にメタノールで超音波洗浄して乾燥させた。

【0037】

第一の溶液として、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが1〜8の各値になるように塩酸または水酸化ナトリウムを加えた水溶液を調製した。

第二の溶液として、pH12の水酸化ナトリウム水溶液を調製した。

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが1〜8の各値になるように塩酸または水酸化ナトリウムを加えた水溶液を調製した。

【0038】

第四の溶液は、第二の溶液と同様にして調製したpH12の水酸化ナトリウム水溶液である。

金属板に付着した第一の溶液および第三の溶液が、第二の溶液および第四の溶液に混入することも考慮して、第二の溶液および第四の溶液は、1枚の金属板を処理するために500ml以上用意した。

【0039】

前述の乾燥を行った直後の金属板を第一の溶液(約25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第一の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第二の溶液に(約25℃)大気圧下で30分間浸漬した。浸漬中は、緩やかに第二の溶液を攪拌した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属板の表面に金属酸化物層が形成されている。

【0040】

次に、乾燥後の金属板を、室温(約25℃)まで自然冷却した後、第三の溶液(25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第三の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第四の溶液(25℃)に大気圧下で30分間浸漬した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0041】

このようにして形成された撥水撥油膜の評価を、水(蒸留水)及び100℃での粘度が8mm2 /sの合成炭化水素油(PAO)を用いて、25℃での接触角を測定することにより行った。接触角は、試料液と試料表面が接触してから20秒後に測定した。その結果を表1に示す。

【0042】

【表1】

【0043】

この結果から分かるように、第一の溶液および第三の溶液のpHがともに6以下であると、水で70°以上、PAOで50°以上の接触角を有する表面を持つ部材を得ることができる。

【0044】

次に、第一の溶液として、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液を調製した。

第二の溶液として、純水とエタノールからなり、pHが6〜14の各値になるように塩酸または水酸化ナトリウムを加えた水溶液を調製した。

【0045】

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが12になるように水酸化ナトリウムを加えた水溶液を調製した。

第四の溶液は、第二の溶液と同様にして調製したpH6〜14の水溶液である。

これらの溶液を用いた以外は全て上記と同じ方法で、同じ金属板に対する処理を行い、同じ方法で接触角を測定した。その結果を表2に示す。

【0046】

【表2】

【0047】

この結果から分かるように、第二の溶液および第四の溶液のpHがともに9以上であると、水で70°以上、PAOで50°以上の接触角を有する表面を持つ部材を得ることができる。

【0048】

次に、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、塩酸でpHを1.0〜3.0の各値に調整した第三の溶液と、pHが12の水酸化ナトリウム水溶液からなる第四の溶液を用意して、第1の溶液との接触および第2の溶液との接触を行わない場合について検討した。

【0049】

No.3-1では、pH3.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、上記と同じ方法で第四の溶液に接触させた後、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

No.3-2では、pH3.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、第四の溶液に接触させないで、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

【0050】

No.3-3では、pH2.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、第四の溶液に接触させないで、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

No.3-4では、pH1.0の第三の溶液に上記と同じ方法で同じ金属板を接触させた後、第四の溶液に接触させないで、上記と同じ後処理を行った。そして、形成された膜の接触角を同じ方法で測定した。

【0051】

No.3-5は、上記と同じ方法で前処理のみを行った同じ金属板の接触角を同じ方法で測定した。

これらの結果を表3に示す。

【0052】

【表3】

【0053】

この結果から分かるように、第一の溶液および第二の溶液による処理が無くとも、第三の溶液のpHを3.0以下、第四の溶液のpHを12.0とすることにより、優れた撥水撥油性能を有する表面を持つ部材が得られる。

[第2実施形態]

この実施形態では、表面が平滑な金属板を被成膜部材として使用し、金属酸化物の微粒子を含む第一の溶液を使用する。金属板としては、熱処理を施して硬さをHRC60に調整した高炭素クロム鋼(SUJ2)を用いた。金属板の大きさは、40mm×50mm×厚さ1mmである。この金属板の被成膜表面は、あらかじめラップ加工(超仕上げ加工)とバフ研磨により平均表面粗さ(Ra)を0.001μmにしてある。この金属板を、第一の溶液に接触させる直前にメタノールで超音波洗浄して乾燥させた。

【0054】

第一の溶液として、No. 4−1では、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が30nmのシリカ微粒子を0.1〜3.0質量%の各割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液を調製した。

No. 4−2では、テトラエトキシシランを6.8質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が40nmのチタニア微粒子を2.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液を調製した。

【0055】

No. 4−3では、テトラエトキシシランを4.7質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が50nmのアルミナ微粒子を2.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液を調製した。

これらの第一の溶液は、先ず、エタノールに各微粒子を加えて密封防爆型ホモジナイザーで攪拌分散させた後に、テトラエトキシシランと塩酸と水を加えることで調製した。

【0056】

第二の溶液として、pH12の水酸化ナトリウム水溶液を調製した。

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液を調製した。

第四の溶液は、第二の溶液と同様にして調製したpH12の水酸化ナトリウム水溶液である。

【0057】

金属板に付着した第一の溶液および第三の溶液が、第二の溶液および第四の溶液に混入することも考慮して、第二の溶液および第四の溶液は、1枚の金属板を処理するために500ml以上用意した。

前述の乾燥を行った直後の金属板を第一の溶液(約25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第一の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第二の溶液に(約25℃)大気圧下で30分間浸漬した。浸漬中は、緩やかに第二の溶液を攪拌した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属板の表面に金属酸化物層が形成されている。

【0058】

次に、乾燥後の金属板を、室温(約25℃)まで自然冷却した後、第三の溶液(25℃)に大気圧下で30分間浸漬した。浸漬中は、緩やかに第三の溶液を攪拌した。30分間の浸漬後、金属板を引き上げて、速やかに第四の溶液(25℃)に大気圧下で30分間浸漬した。30分間の浸漬後、金属板を引き上げてエタノールですすいだ後、エタノールで超音波洗浄を行った。その後、約80℃のクリーンオーブンで30分間乾燥を行った。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0059】

このようにして形成された撥水撥油膜の評価を、水(蒸留水)及び100℃での粘度が8mm2 /sの合成炭化水素油(PAO)を用いて、25℃での接触角を測定することにより行った。接触角は、試料液と試料表面が接触してから20秒後に測定した。

また、形成された撥水撥油膜の表面積率比は、原子間力顕微鏡(AFM)を用いて未処理金属板と成膜後の金属板の両方について実表面積を測定して、両者の比率を算出することで得た。その結果を表4に示す。

【0060】

【表4】

【0061】

この結果から分かるように、第一の溶液に金属酸化物の微粒子を0.1質量%以上添加することにより、前記微粒子を含まない以外は同じ処理をした第1実施形態のNo. 1−4の結果と比較して、撥水撥油性能が向上している。また、金属酸化物の微粒子を添加して得られる効果が、含有率3.0質量%程度で飽和することも分かる。

【0062】

[第3実施形態]

この実施形態では、被成膜部材として、40mm×50mm×厚さ1mmのステンレス鋼板(SUS304)の平均表面粗さ(Ra)を、ラップ加工(超仕上げ加工)とバフ研磨により0.001μmとした後、さらに、下記の表面加工により0.01μm〜0.5μmに調整したもの(No. 5−1〜5−5)と、20mm×80mm×厚さ1mmの板ガラスを洗浄したもの(No. 5−6)を使用した。

【0063】

No. 5−1と5−2では、フェムト秒レーザーを用いて、表面に規則的な格子状の凹凸を加工することにより、平均表面粗さ(Ra)を0.01μmとした。No. 5−3では、リン酸マンガン処理を行うことにより、平均表面粗さ(Ra)を0.40μmとした。No. 5−4と5−5では、粒径45μmのガラスビーズを用いてショットブラスト処理を行うことにより、平均表面粗さ(Ra)を0.50μmとした。

【0064】

第一の溶液として水溶液A〜Cを用意した。

水溶液Aは、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が30nmのシリカ微粒子を1.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液である。

水溶液Bは、平均一次粒径が30nmのシリカ微粒子を2.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液である。

【0065】

水溶液Cは、テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液である。

第二の溶液として、pH12の水酸化ナトリウム水溶液を調製した。

第三の溶液として、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液を調製した。

【0066】

第四の溶液は、第二の溶液と同様にして調製したpH12の水酸化ナトリウム水溶液である。

これらの溶液を用い、前述の加工がなされた各被成膜部材に対して第2実施形態と同じ方法で処理を行い、撥水撥油膜を形成した。ただし、No. 5−1と5−4では第一の溶液として溶液Aを使用し、No. 5−6では第一の溶液として溶液Bを使用し、No. 5−2、5−3、5−5では第一の溶液として溶液Cを使用した。

【0067】

このようにして形成された撥水撥油膜の評価を、水(蒸留水)及び100℃での粘度が8mm2 /sの合成炭化水素油(PAO)を用いて、25℃での接触角を測定することにより行った。接触角は、試料液と試料表面が接触してから20秒後に測定した。その結果を表5に示す。

【0068】

【表5】

【0069】

この結果から分かるように、No. 5−1と5−2との比較およびNo. 5−5と5−2との比較より、シリカ微粒子を含有する第1の溶液を使用することで、接触角を大きくすることができる。また、No. 5−2と5−3と5−5との比較により、平均表面粗さ(Ra)が大きいほど接触角を大きくすることができる。また、No. 5−6のように、被成膜部材がガラスであるため被成膜面が平滑面である場合でも、撥水撥油膜が形成されて、接触角を大きくすることができる。

【0070】

[第4実施形態]

図1は、摺動面を有する部材の一例である滑り軸受を示す図であって、上側から見た上面図(a)と、そのA−A断面図(b)と、滑り軸受を下側から見た下面図(c)とからなる。

【0071】

この滑り軸受は、非磁性体からなる内輪1と、非磁性体からなる外輪2と、永久磁石3と、で構成され、軸受内部に潤滑油として磁性流体4が封入されている。この内輪(撥水撥油性部材)1の永久磁石3と対向する面(摺動面)に、本発明の撥水撥油膜の形成方法で撥水撥油膜が形成されている。

この滑り軸受は、永久磁石3の磁力により、磁性流体4が内輪1と永久磁石3との隙間部に保持されるとともに、撥水撥油膜の撥油作用により、シールを設けなくても磁性流体4が外部へ漏れ出すことが防止される。また、磁性流体4が内輪1の撥水撥油膜面を滑るため、粘性(粘度)が高い磁性流体4を使用しても、この滑り軸受は低トルクで回転可能である。よって、この滑り軸受は、粘性(粘度)の高い磁性流体4を使用することで、スムーズな回転を確保しながら、シールを設けなくても磁性流体4を漏洩しないようにできる。なお、必要であればシールを設けてもよい。

【0072】

[第5実施形態]

図2は、本発明の転がり軸受の一実施形態である、ユニット化された車輪支持用軸受(ハブユニット軸受)の一例を示す断面図である。このハブユニット軸受は、内側部材10と、外側部材20と、玉(転動体)30と、保持器40と、第1のシール5と、第2のシール6と、スリンガ7とで構成され、玉30が転動する軌道を二列備えている。

【0073】

内側部材10は、二列の軌道を有する内輪11、車軸を内嵌するハブ12、および車輪側部材8を固定するフランジ13を有する。内側部材10は第1の部材1aと第2の部材1bとからなる。第1の部材1aは、内輪11の一方の内輪軌道11aの部分とハブ12とフランジ13が一体に形成されたもの(ハブ輪)である。第2の部材1bは、他方の内輪軌道11bが形成されたリング状部材であって、第1の部材1aに外嵌されている。

【0074】

外側部材20は、二列の軌道21a,21bを有する外輪21と、車体の懸架装置(車体側部材)を固定するボルト穴22aが形成されたフランジ22とが一体に形成されたものである。

図3に示すように、スリンガ7は、内輪軌道11bが形成されている第2の部材(内輪)1bの外周面100に嵌合する環状部71と、その軸方向一端に形成された外向きフランジ部72とからなる。

【0075】

第2のシール6は、芯金61とゴム材料の成形体からなる弾性部材62とで構成されている。芯金61は、円板部61aと、外側部材20の内周面200に嵌合する環状部61bとからなる。弾性部材62は、スリンガ7の環状部71に摺接される2つのリップ部62a,62と、フランジ72に摺接される1つのリップ部62cを有する。

このようなハブユニット軸受では、第2のシール6が設けてある側からの泥水などの侵入が問題となるが、水の侵入経路は、第2のシール6のリップ部62a〜62cとスリンガ7との間であることは少なく、スリンガ7の環状部71と第2の部材1bの外周面100との嵌合部や、第2のシール6の環状部61bと外側部材20の内周面200との嵌合部であることが多い。

【0076】

そのため、従来より、これらの嵌合部の嵌合面間を接着剤で固定したり、嵌合面間に合成樹脂層を介在させたり、スリンガの形状を特殊なものとしたりすることで、浸水を防止することが行われてきた。しかし、従来の対策では、部品点数が増えたり、組み立て工程が増えたり、部品形状が複雑になったり、という不利益に対して、得られる浸水防止効果が不十分である。

【0077】

これに対して、スリンガ7の環状部71の内周面(第2の部材1bの外周面100に対する嵌合面)または第2の部材1bの外周面100と、第2のシール6の環状部61bの外周面(外側部材20の内周面200に対する嵌合面)とに、本発明の方法で撥水撥油膜を形成すれば、簡単な方法で優れた浸水防止効果が得られる。

この実施形態では、スリンガ7の全面と第2のシール6の環状部61bの外周面に下記の方法で撥水撥油膜を形成し、その浸水防止効果を調べた。スリンガ7および第2のシール6の環状部61bはSUS304製で表面が不動態化処理されたものである。スリンガ7および第2のシール6の環状部61bの平均表面粗さ(Ra)は0.001μm〜1μmの範囲内である。また、撥水撥油膜を形成する前に、スリンガ7についてはエタノールで超音波洗浄を行い、第2のシール6の環状部61bの外周面はエタノールで拭くことで清浄化した。

【0078】

サンプルNo. 6−1では、スリンガ7を下記の溶液イ(25℃)に大気圧下で30分間浸漬した後、pH12の水酸化ナトリウム水溶液(25℃)に大気圧下で30分間浸漬した。次に、エタノールですすぎ、120℃で30分間乾燥させた。これにより、スリンガ7の表面に撥水撥油膜が形成された。

第2のシール6については、環状部61bの外周面に、下記の溶液イ(25℃)をスプレー法で塗布した後、pH12の水酸化ナトリウム水溶液(25℃)をスプレー法で塗布した。次に、エタノールですすぎ、120℃で30分間乾燥させた。これにより、環状部61bの外周面に撥水撥油膜が形成された。

【0079】

<溶液イ:第三の溶液>

1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが6.0になるように塩酸を加えた水溶液。

【0080】

サンプルNo. 6−2では、溶液イに代えて下記の溶液ロを用いた以外はNo. 6−1と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に撥水撥油膜が形成された。

【0081】

<溶液ロ:第三の溶液>

1H,1H,2H,2H−パーフルオロデシルトリエトキシシランを16.0質量%の割合で含有し、エタノールを78.5質量%の割合で含有し、pHが3.0になるように塩酸を加えた水溶液。

【0082】

サンプルNo. 6−3では、スリンガ7を下記の溶液ハ(25℃)に大気圧下で30分間浸漬した後、pH12の水酸化ナトリウム水溶液(25℃)に大気圧下で30分間浸漬した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、スリンガ7の表面に金属酸化物層が形成されている。

次に、乾燥後のスリンガ7を、室温(約25℃)まで自然冷却した後、前記溶液ロ(25℃)に大気圧下で30分間浸漬した。次に、pH12の水酸化ナトリウム水溶液(25℃)に大気圧下で30分間浸漬した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0083】

第2のシール6については、環状部61bの外周面に、下記の溶液ハ(25℃)をスプレー法で塗布した後、pH12の水酸化ナトリウム水溶液(25℃)をスプレー法で塗布した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、環状部61bの外周面に金属酸化物層が形成されている。

次に、乾燥後のシール6を、室温(約25℃)まで自然冷却した後、環状部61bの外周面に、前記溶液ロ(25℃)をスプレー法で塗布した後、pH12の水酸化ナトリウム水溶液(25℃)をスプレー法で塗布した。次に、エタノールですすぎ、120℃で30分間乾燥させた。この段階で、金属酸化物層の上に撥水撥油層が形成されている。

【0084】

<溶液ハ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、pHが3になるように塩酸を加えた水溶液。

サンプルNo. 6−4では、溶液ハに代えて下記の溶液ニを用いた以外はNo. 6−3と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に、金属酸化物層を介して撥水撥油層が形成された。

【0085】

<溶液ニ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、平均一次粒径が30nmのシリカ微粒子を1.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液。

サンプルNo. 6−5では、溶液ハに代えて下記の溶液ホを用いた以外はNo. 6−3と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に、金属酸化物層を介して撥水撥油層が形成された。

【0086】

<溶液ホ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、一次粒径が5〜50nmのチタニア微粒子を1.0質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液。

サンプルNo. 6−6では、溶液ハに代えて下記の溶液ヘを用いた以外はNo. 6−3と同じ方法で、スリンガ7の全面および第2のシール6の環状部61bの外周面に対する処理を行った。これにより、スリンガ7の表面および環状部61bの外周面に、金属酸化物層を介して撥水撥油層が形成された。

【0087】

<溶液へ:第一の溶液>

テトラエトキシシランを6.1質量%の割合で含有し、エタノールを87.8質量%の割合で含有し、一次粒径が5〜60nmのアルミナ微粒子を0.8質量%の割合で含有し、pHが3.0になるように塩酸と水を加えた水溶液。

サンプルNo. 6−7では、スリンガ7を下記の溶液ト(25℃)に大気圧下で30分間浸漬した後、120℃で30分間乾燥させた。第2のシール6については、環状部61bの外周面に、下記の溶液ト(25℃)をスプレー法で塗布した後、120℃で30分間乾燥させた。これにより、スリンガ7の表面および環状部61bの外周面に、フッ素系界面活性剤からなる被膜が形成された。

【0088】

<溶液ト>

フッ素系界面活性剤である、日本メクトロン(株)製のパーフルオロアルキル−エチルアクリレート共重合体「ノックスガードST−430」を、エタノールで0.5質量%に希釈した溶液。

サンプルNo. 6−8として、スリンガ7および第2のシール6の環状部61bに対する被膜の形成を行わないものを用意した。

【0089】

このようにして、本発明の方法による撥水撥油膜または従来のフッ素系界面活性剤からなる被膜が形成された、サンプルNo. 6−1〜6−7のスリンガ7および第2のシール6と、被膜の形成を行わないサンプルNo. 6−8のスリンガ7および第2のシール6を、図2のハブユニット軸受に取り付けて浸水耐久試験を行った。なお、スリンガ7を取り付ける第2の部材1bの外周面100および第2のシール6の環状部61bを取り付ける外側部材20の内周面200は、平均表面粗さ(Ra)が0.001μm〜1μmの範囲内となるように形成し、これらの面をスリンガ7と第2のシール6を取り付ける前に有機溶剤で拭いて清浄化した。

【0090】

浸水耐久試験は、図2のハブユニット軸受を構成する内側部材10のハブ12を嵌合する軸と、この軸の回転装置と、外側部材20を固定するハウジングと、第2のシール6側に形成された水槽部分を有する試験装置を用いて行った。この試験装置に、内部に鉱油を1g封入したハブユニット軸受を取り付け、水槽部分に、第2のシール6側の下半分(軸の中心線まで)が水に浸るようにイオン交換水を入れ、雰囲気温度および水温は室温のままで、ラジアル荷重98Nを加えて、軸を1000rpmで回転した。そして、800時間回転した後に、軸受内部に入った水分量を測定した。

【0091】

その結果、水分量はサンプルNo. 6−1で0.9g、No. 6−2で0.7g、No. 6−3で0.3g、No. 6−4で0.01g未満、No. 6−5で0.01g未満、No. 6−6で0.01g未満、No. 6−7で1.0g、No. 6−8で1.3gであった。

この結果から、本発明の方法で撥水撥油膜が形成されたサンプルNo. 6−1〜6−6のスリンガ7および第2のシール6が取り付けられている軸受は、従来のフッ素系界面活性剤からなる被膜が形成されたサンプルNo. 6−7と被膜が形成されていないサンプルNo. 6−8のスリンガ7および第2のシール6が取り付けられている軸受と比較して、浸水量を少なくできることが分かる。特に、金属酸化物の微粒子を含む第一の溶液を使用して金属酸化物層の形成を行い、この金属酸化物層を介して撥水撥油層が形成されているサンプルNo. 6−4〜6−6では、浸水量を極めて少なくすることができる。

【特許請求の範囲】

【請求項1】

被成膜部材の表面に撥水撥油膜を形成する方法であって、

被成膜部材を、水と少なくとも1種のアルコキシ金属塩とを必須成分とする第一の溶液に接触させた後、pH11〜13のアルカリ性溶液である第二の溶液と接触させることにより、前記被成膜部材の表面に金属酸化物層を形成する第1の工程と、

前記第1の工程の後に、前記被成膜部材を、フッ素含有有機化合物を含む溶液である第三の溶液と接触させた後、pH9〜14のアルカリ性溶液である第四の溶液と接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する第2の工程と、

を含む撥水撥油膜の形成方法。

【請求項2】

前記第一の溶液は、アルコキシ金属塩として、金属種がシリコン、チタン、もしくはアルミニウムで、アルキル部分の炭素数が1〜6の低級アルキルであるテトラアルキルアルコキシ金属塩、またはテトラハロゲンアルコキシ金属塩を含有する請求項1記載の撥水撥油膜の形成方法。

【請求項3】

前記第一の溶液は、炭素数1〜6の低級アルコールを更に含む請求項1記載の撥水撥油膜の形成方法。

【請求項4】

前記第一の溶液のpHが6以下である請求項1記載の撥水撥油膜の形成方法。

【請求項5】

前記第一の溶液は、平均粒径が1nm以上200nm以下である金属酸化物微粒子を0.1以上5.0重量%以下の割合で含有する請求項1記載の撥水撥油膜の形成方法。

【請求項6】

前記第一の溶液は、平均粒径が1nm以上200nm以下であるシリカ、チタニア、またはアルミナからなる微粒子を0.1以上5.0重量%以下の割合で含有する請求項1記載の撥水撥油膜の形成方法。

【請求項7】

前記第二の溶液はアルカリ金属塩の水溶液である請求項1記載の撥水撥油膜の形成方法。

【請求項8】

前記第二の溶液は水酸化ナトリウム水溶液である請求項1記載撥水撥油膜の形成方法。

【請求項9】

前記第三の溶液は、炭素数1〜6の低級アルコールを更に含む請求項1記載の撥水撥油膜の形成方法。

【請求項10】

前記第三の溶液のpHが6以下である請求項1記載の撥水撥油膜の形成方法。

【請求項11】

前記第三の溶液に含まれるフッ素含有有機化合物が、フッ素系界面活性剤、フッ素系カップリング剤、およびフッ素系ポリマーのいずれかである請求項1記載の撥水撥油膜の形成方法。

【請求項12】

前記第三の溶液に含まれるフッ素含有有機化合物が、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤である請求項1記載の撥水撥油膜の形成方法。

【請求項13】

前記第四の溶液はアルカリ金属塩の水溶液である請求項1記載の撥水撥油膜の形成方法。

【請求項14】

前記第四の溶液は水酸化ナトリウム水溶液である請求項1記載の撥水撥油膜の形成方法。

【請求項15】

被成膜部材の表面に撥水撥油膜を形成する方法であって、

被成膜部材を、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤と、水と、炭素数1〜6の低級アルコールと、を含有し、pHが6以下である液体に接触させる工程と、

前記工程の後に、アルカリ金属塩を含有し、pHが11〜13である溶液に接触させる工程と、

を含む撥水撥油膜の形成方法。

【請求項16】

平均表面粗さ(Ra)が0.001μm以上4μm以下である被成膜面に対して前記第1の工程を行う請求項1または15に記載された撥水撥油膜の形成方法。

【請求項17】

表面積率が1.1以上の被成膜面に対して前記第1の工程を行う請求項1または15に記載された撥水撥油膜の形成方法。

【請求項18】

前記被成膜部材は無機系材料からなる請求項1または15に記載された撥水撥油膜の形成方法。

【請求項19】

前記被成膜部材は鉄鋼またはガラスからなる請求項1または15に記載された撥水撥油膜の形成方法。

【請求項20】

請求項1または15に記載の方法により撥水撥油被膜が形成されている撥水撥油性部材。

【請求項21】

摺動面を有する部材を備えた装置であって、

前記部材の摺動面に、請求項1または15に記載の方法で撥水撥油被膜が形成されている装置。

【請求項22】

内輪の外周面に嵌合させる環状部を有するスリンガと、

外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなり、

前記スリンガの環状部の内輪の外周面に対する嵌合面および前記芯金の環状部の外輪の内周面に対する嵌合面の少なくともいずれかに、請求項1または15に記載の方法で撥水撥油被膜が形成されていることを特徴とするシール装置。

【請求項23】

内輪の外周面に嵌合させる環状部を有するスリンガと、外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなるシール装置が取り付けられている転がり軸受であって、

前記スリンガの環状部の内輪の外周面に対する嵌合面および前記内輪の外周面のいずれかと、前記芯金の環状部の外輪の内周面に対する嵌合面および前記外輪の内周面のいずれかのうちの少なくとも一方に、請求項1または15に記載の方法で撥水撥油被膜が形成されていることを特徴とする転がり軸受。

【請求項1】

被成膜部材の表面に撥水撥油膜を形成する方法であって、

被成膜部材を、水と少なくとも1種のアルコキシ金属塩とを必須成分とする第一の溶液に接触させた後、pH11〜13のアルカリ性溶液である第二の溶液と接触させることにより、前記被成膜部材の表面に金属酸化物層を形成する第1の工程と、

前記第1の工程の後に、前記被成膜部材を、フッ素含有有機化合物を含む溶液である第三の溶液と接触させた後、pH9〜14のアルカリ性溶液である第四の溶液と接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する第2の工程と、

を含む撥水撥油膜の形成方法。

【請求項2】

前記第一の溶液は、アルコキシ金属塩として、金属種がシリコン、チタン、もしくはアルミニウムで、アルキル部分の炭素数が1〜6の低級アルキルであるテトラアルキルアルコキシ金属塩、またはテトラハロゲンアルコキシ金属塩を含有する請求項1記載の撥水撥油膜の形成方法。

【請求項3】

前記第一の溶液は、炭素数1〜6の低級アルコールを更に含む請求項1記載の撥水撥油膜の形成方法。

【請求項4】

前記第一の溶液のpHが6以下である請求項1記載の撥水撥油膜の形成方法。

【請求項5】

前記第一の溶液は、平均粒径が1nm以上200nm以下である金属酸化物微粒子を0.1以上5.0重量%以下の割合で含有する請求項1記載の撥水撥油膜の形成方法。

【請求項6】

前記第一の溶液は、平均粒径が1nm以上200nm以下であるシリカ、チタニア、またはアルミナからなる微粒子を0.1以上5.0重量%以下の割合で含有する請求項1記載の撥水撥油膜の形成方法。

【請求項7】

前記第二の溶液はアルカリ金属塩の水溶液である請求項1記載の撥水撥油膜の形成方法。

【請求項8】

前記第二の溶液は水酸化ナトリウム水溶液である請求項1記載撥水撥油膜の形成方法。

【請求項9】

前記第三の溶液は、炭素数1〜6の低級アルコールを更に含む請求項1記載の撥水撥油膜の形成方法。

【請求項10】

前記第三の溶液のpHが6以下である請求項1記載の撥水撥油膜の形成方法。

【請求項11】

前記第三の溶液に含まれるフッ素含有有機化合物が、フッ素系界面活性剤、フッ素系カップリング剤、およびフッ素系ポリマーのいずれかである請求項1記載の撥水撥油膜の形成方法。

【請求項12】

前記第三の溶液に含まれるフッ素含有有機化合物が、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤である請求項1記載の撥水撥油膜の形成方法。

【請求項13】

前記第四の溶液はアルカリ金属塩の水溶液である請求項1記載の撥水撥油膜の形成方法。

【請求項14】

前記第四の溶液は水酸化ナトリウム水溶液である請求項1記載の撥水撥油膜の形成方法。

【請求項15】

被成膜部材の表面に撥水撥油膜を形成する方法であって、

被成膜部材を、シリコン、チタン、またはアルミニウムを含有するフッ素系カップリング剤と、水と、炭素数1〜6の低級アルコールと、を含有し、pHが6以下である液体に接触させる工程と、

前記工程の後に、アルカリ金属塩を含有し、pHが11〜13である溶液に接触させる工程と、

を含む撥水撥油膜の形成方法。

【請求項16】

平均表面粗さ(Ra)が0.001μm以上4μm以下である被成膜面に対して前記第1の工程を行う請求項1または15に記載された撥水撥油膜の形成方法。

【請求項17】

表面積率が1.1以上の被成膜面に対して前記第1の工程を行う請求項1または15に記載された撥水撥油膜の形成方法。

【請求項18】

前記被成膜部材は無機系材料からなる請求項1または15に記載された撥水撥油膜の形成方法。

【請求項19】

前記被成膜部材は鉄鋼またはガラスからなる請求項1または15に記載された撥水撥油膜の形成方法。

【請求項20】

請求項1または15に記載の方法により撥水撥油被膜が形成されている撥水撥油性部材。

【請求項21】

摺動面を有する部材を備えた装置であって、

前記部材の摺動面に、請求項1または15に記載の方法で撥水撥油被膜が形成されている装置。

【請求項22】

内輪の外周面に嵌合させる環状部を有するスリンガと、

外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなり、

前記スリンガの環状部の内輪の外周面に対する嵌合面および前記芯金の環状部の外輪の内周面に対する嵌合面の少なくともいずれかに、請求項1または15に記載の方法で撥水撥油被膜が形成されていることを特徴とするシール装置。

【請求項23】

内輪の外周面に嵌合させる環状部を有するスリンガと、外輪の内周面に嵌合させる環状部を有する芯金に、スリンガに摺接させるリップ部を有する弾性部材が固定されたシールと、からなるシール装置が取り付けられている転がり軸受であって、

前記スリンガの環状部の内輪の外周面に対する嵌合面および前記内輪の外周面のいずれかと、前記芯金の環状部の外輪の内周面に対する嵌合面および前記外輪の内周面のいずれかのうちの少なくとも一方に、請求項1または15に記載の方法で撥水撥油被膜が形成されていることを特徴とする転がり軸受。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−220103(P2009−220103A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2009−38122(P2009−38122)

【出願日】平成21年2月20日(2009.2.20)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成21年2月20日(2009.2.20)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]