撥水撥油防汚性反射板およびその製造方法ならびにそれを用いたトンネル、道路標識、表示板、看板、乗り物、および建築物

【課題】撥水撥油防汚性、水滴離水性(滑水性ともいう)、および耐摩耗性や耐候性等の耐久性を向上させた撥水撥油防汚性反射板およびその製造方法ならびにそれを用いたトンネル、道路標識、表示板、看板、乗り物、および建築物を提供する。

【解決手段】透明微粒子18を分散した微粒子分散液を基材11の表面に塗布、乾燥後、酸素を含む雰囲気中で加熱処理して得られる微粒子融着基材19の表面に撥水撥油防汚性被膜14を形成することにより製造される撥水撥油防汚性反射板10、ならびにそれを用いたトンネル、道路標識、表示板、看板、乗り物、および建築物。

【解決手段】透明微粒子18を分散した微粒子分散液を基材11の表面に塗布、乾燥後、酸素を含む雰囲気中で加熱処理して得られる微粒子融着基材19の表面に撥水撥油防汚性被膜14を形成することにより製造される撥水撥油防汚性反射板10、ならびにそれを用いたトンネル、道路標識、表示板、看板、乗り物、および建築物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高耐久性でかつ撥水撥油防汚性の被膜が表面に形成された反射板およびその製造方法に係り、更に詳細には、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、自動車等の乗り物、ビル等の建築物内の外壁に用いる撥水撥油防汚性反射板およびその製造方法に関する。

【背景技術】

【0002】

一般にフッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる化学吸着液を用い、液相で化学吸着して単分子膜状の撥水撥油防汚性化学吸着膜を形成できることはすでによく知られている(例えば、特許文献1参照)。

【0003】

このような溶液中での化学吸着単分子膜の製造原理は、基材表面の水酸基などの活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【0004】

【特許文献1】特開平4−132637号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の化学吸着膜は吸着剤と平坦な基材表面との化学結合のみを用いているため、水滴接触角は高々120度程度止まりであり、水滴や汚れが自然に除去されるためには撥水撥油防汚性や離水性が乏しいという課題があった。また、耐摩耗性や耐候性等の耐久性も乏しいという課題があった。

【0006】

本発明は、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、乗り物、および建築物に用いる反射板において、撥水撥油防汚性、水滴離水性(滑水性ともいう)、および耐摩耗性や耐候性等の耐久性の向上を目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための手段として提供される第1の発明に係る撥水撥油防汚性反射板は、板状の基材と、前記基材の表面に融着した撥水撥油防汚性の透明微粒子と、前記基材の表面のうち前記透明微粒子が融着していない部分を覆う撥水撥油防汚性被膜とを有する。

【0008】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子は、その表面の一部分が前記基材の表面に融着しており、かつ他の露出した部分が前記撥水撥油防汚性被膜で被われているのが好ましい。

【0009】

第1の発明に係る撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が、前記透明微粒子および前記基材の表面に共有結合しているのが好ましい。

【0010】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子として、粒径の異なるものが混合して用いられていてもよい。

【0011】

第1の発明に係る撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が−CF3基を含んでいることが好ましい。

【0012】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子が透光性であり、かつその軟化温度が前記基材表面の軟化温度よりも高いシリカ、アルミナ、およびジルコニアのいずれかであるのが好ましい。

【0013】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子の粒径が400nm未満であるのが好ましい。

【0014】

第1の発明に係る撥水撥油防汚性反射板において、水に対する接触角が130度以上であるのが好ましい。

【0015】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子は、樹脂膜、シリカ系ガラス膜、および釉膜のいずれか1よりなる被膜を介して前記基材の表面に融着しており、前記撥水撥油防汚性被膜は、前記透明被膜を介して前記透明微粒子が融着していない部分を覆っていることが好ましい。

【0016】

第1の発明に係る撥水撥油防汚性反射板において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であるのが好ましい。

【0017】

第1の発明に係る撥水撥油防汚性反射板において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むのが好ましい。

【0018】

第2の発明に係るトンネルは、第1の発明に係る撥水撥油防汚性反射板を壁面に装着している。

【0019】

第3の発明に係る道路標識は、第1の発明に係る撥水撥油防汚性反射板を用いている。

【0020】

第4の発明に係る表示板は、第1の発明に係る撥水撥油防汚性反射板を用いている。

【0021】

第5の発明に係る看板は、第1の発明に係る撥水撥油防汚性反射板を用いている。

【0022】

第6の発明に係る乗り物は、第1の発明に係る撥水撥油防汚性反射板を車体の内部および外部に用いている。

【0023】

第7の発明に係る建築物は、第1の発明に係る撥水撥油防汚性反射板を外壁および内壁に用いている。

【0024】

第8の発明に係る撥水撥油防汚性反射板の製造方法は、透明微粒子を分散した微粒子分散液を調製する工程Cと、基材の表面に前記微粒子分散液を塗布し乾燥することにより、前記基材の表面に前記透明微粒子を付着させる工程Dと、前記透明微粒子が表面に付着した前記基材を、前記透明微粒子の軟化温度よりも低い温度で加熱処理し、前記基材の表面に前記透明微粒子を融着させる工程Eと、前記基材の表面に融着しなかった前記透明微粒子を洗浄除去する工程Fと、前記透明微粒子が融着した微粒子融着基材の表面に撥水撥油防汚性被膜を形成する工程Gとを含む。

【0025】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Dの前に、前記基材の表面に、前記微粒子分散液に溶解せず、前記基材よりも低い温度で前記透明微粒子と融着する被膜を形成する工程Bをさらに有していてもよい。

【0026】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であるのが好ましい。

【0027】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むのが好ましい。

【0028】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記被膜がゾルゲル法により形成されたシリカ系ガラスでもよい。

【0029】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Eにおける加熱処理温度が、前記基材および前記透明微粒子の軟化温度のいずれよりも低い方が好ましい。

【0030】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Cの前に、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子aを分散し、前記第1のシラン化合物のシリル基と前記透明微粒子aの表面の反応性基との反応により前記第1のシラン化合物の単分子膜で表面が覆われた前記透明微粒子を製造する工程Aを有し、かつ前記工程Eにおける加熱処理は酸素を含む雰囲気中で行われるのが好ましい。

【0031】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には有機溶媒が用いられ、前記直鎖状の基はフッ化炭素基であってもよい。

【0032】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には水およびアルコールのいずれか一方または両者の混合液が用いられ、前記直鎖状の基は炭化水素基であってもよい。

【0033】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記撥水撥油防汚性被膜の形成は、フッ化炭素基を含む第2のシラン化合物と非水系の有機溶媒とを含む第2の化学吸着液を前記微粒子融着ガラス基材に接触させて、前記第2のシラン化合物のシリル基と前記微粒子融着ガラス基材の表面の反応性基との反応により行うのが好ましい。

【0034】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記シリル基と前記反応性基との反応後、未反応の前記第2のシラン化合物を洗浄除去してもよい。

【0035】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がアルコキシシラン化合物であってもよい。

【0036】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がハロシラン化合物であってもよい。

【0037】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がイソシアネートシラン化合物であってもよい。

【0038】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレートからなる群から選択される1または2以上の化合物を含んでいてもよい。

【0039】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、縮合触媒としてケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物をさらに含んでいてもよい。

【0040】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、さらに助触媒として、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を含んでいてもよい。

【発明の効果】

【0041】

請求項1〜11記載の撥水撥油防汚性反射板、および請求項18〜34記載の撥水撥油防汚性反射板の製造方法は、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、乗り物、および建築物の反射板において、水滴離水性(滑水性ともいう)、防汚性、および耐摩耗性や耐候性等の耐久性に優れた撥水撥油防汚性ガラス板を提供できる。

【0042】

請求項1〜11記載の撥水撥油防汚性反射板、請求項12記載のトンネル、請求項13記載の道路標識、請求項14記載の表示板、請求項15記載の看板、請求項16記載の乗り物、請求項17記載の建築物、および請求項18〜34記載の撥水撥油防汚性反射板の製造方法においては、基材の表面が融着した撥水撥油防汚性の透明微粒子で覆われているので、撥水撥油防汚性反射板が凹凸を有する複雑な表面形状を呈する。そのため、いわゆる「蓮の葉効果」により高い撥水撥油防汚性を有する。

【0043】

特に、請求項2記載の撥水撥油防汚性反射板は、透明微粒子が、その表面の一部分で基材の表面に融着しているので、表面が複雑な凹凸構造を呈するとともに、他の露出した部分が撥水撥油防汚性被膜で被われているので、高い撥水撥油防汚性を有する。

【0044】

請求項3記載の撥水撥油防汚性反射板は、撥水撥油防汚性被膜が透明微粒子およびガラス基材の表面に共有結合しているので、その耐久性を向上できる。

【0045】

請求項4記載の撥水撥油防汚性反射板は、粒径の異なる透明微粒子が混合して用いられているので、撥水撥油防汚性反射板の表面形状がフラクタル性を有し、撥水撥油防汚性を向上できる。

【0046】

請求項5記載の撥水撥油防汚性反射板は、撥水撥油防汚性被膜が−CF3基を含んでいるので、撥水撥油防汚性を向上できる。

【0047】

請求項6記載の撥水撥油防汚性反射板は、透明微粒子が透光性であり、かつその軟化温度が基材表面の軟化温度よりも高いシリカ、アルミナ、あるいはジルコニアであるので、微粒子の形状を損なうことなく基材の表面に融着できる。

【0048】

請求項7記載の撥水撥油防汚性反射板は、透明微粒子の粒径が可視光の波長より小さい400nm未満であるので、可視光の散乱が少なく、高い透光性を維持できる。

【0049】

請求項8記載の撥水撥油防汚性反射板は、水に対する接触角が130度以上であるので、水滴の転落角が小さくなり、実質上水滴が付着しなくなる。

【0050】

請求項9記載の撥水撥油防汚性反射板は、基材の表面に、基材よりも低い温度で透明微粒子と融着する金属酸化物の透明被膜が形成されているので、融着時の加熱処理温度を低くすることが可能となり、融着時における透明微粒子の熱変形を抑制できる。

【0051】

請求項10記載の撥水撥油防汚性反射板は、基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、被膜が透明であるので、基材からの反射光も有効利用できる。

【0052】

請求項11記載の撥水撥油防汚性反射板は、基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むので、反射面を着色できる。

【0053】

請求項12記載のトンネルは、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、例えば、トンネル内を通過する車のヘッドランプを点灯していなくとも、照明光が側壁で反射するため、側壁の視認性は大幅に向上でき、トンネル内の照明電力を低減でき経済的である。

また、反射板により、トンネルの壁の洗浄も容易になる。

【0054】

請求項13記載の道路標識は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0055】

請求項14記載の表示板は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0056】

請求項15記載の看板は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0057】

請求項16記載の乗り物は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、乗り物の運行、特に夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0058】

請求項17記載の建築物は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、建築物の照明電力を低減でき経済的である。

【0059】

請求項18〜34記載の撥水撥油防汚性反射板の製造方法では、基材の表面に微粒子分散液を塗布し乾燥することにより、基材の表面に透明微粒子を付着させ、次いでこれを加熱処理して、微粒子融着基材を製造し、その上に撥水撥油防汚性被膜を形成しているので、全表面にわたり実質的に均一に透明微粒子で覆われ、視認性、透明性、および耐久性に優れた撥水撥油防汚性反射板が得られる。

また、加熱処理温度が透明微粒子の軟化温度よりも低いので、融着時における透明微粒子の熱変形を抑制できる。

【0060】

請求項19記載の撥水撥油防汚性反射板の製造方法は、工程Dの前に、基材の表面に、微粒子分散液に溶解せず、基材よりも低い温度で透明微粒子と融着する金属酸化物の透明被膜を形成する工程Bを有するので、工程Eにおける加熱処理をより低温で行うことが可能となる。

【0061】

請求項20記載の撥水撥油防汚性反射板の製造方法では、基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、被膜が透明であるので、基材からの反射も有効利用できる。

【0062】

請求項21記載の撥水撥油防汚性反射板の製造方法では、被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むので、基材の反射光を任意の色に調整できる。

【0063】

請求項22記載の撥水撥油防汚性反射板の製造方法では、被膜はゾルゲル法により形成されたシリカ系ガラスであるので、例えば、基材として、紙、布、または樹脂を使用する場合は、より低温で撥水撥油防汚性反射板を製造できる。また、基材として、ガラス板、金属板、またはセラミックス板を使用する場合は、より耐久性の高い撥水撥油防汚性反射板を製造できる。

【0064】

請求項23記載の撥水撥油防汚性反射板の製造方法では、工程Eにおける加熱処理温度が、基材および透明微粒子の軟化温度のいずれよりも低いので、基材の表面粗さを最大に保つことが可能となり、撥水撥油防汚性能に優れた反射板を製造できる。

【0065】

請求項24記載の撥水撥油防汚性反射板の製造方法は、工程Cの前に、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子aを分散し、第1のシラン化合物のシリル基と透明微粒子aの表面の反応性基との反応により第1のシラン化合物の単分子膜で表面が覆われた透明微粒子を製造する工程Aを有し、工程Cにおいて、微粒子分散液の調製には第1のシラン化合物の単分子膜で表面が覆われた透明微粒子が用いられるので、微粒子分散液中での透明微粒子の凝集を抑制し、均一に分散させることができる。

また、工程Eにおける加熱処理が酸素を含む雰囲気中で行われるので、低い加熱温度で第1のシラン化合物の単分子膜を完全に分解除去できる。

【0066】

請求項25記載の撥水撥油防汚性反射板の製造方法では、微粒子分散液に有機溶媒が用いられ、第1のシラン化合物の直鎖状の基はフッ化炭素基であるので、透明微粒子の表面エネルギーが小さくなり、透明微粒子の凝集を確実に抑制できる。

【0067】

請求項26記載の撥水撥油防汚性反射板の製造方法では、微粒子分散液に水およびアルコールのいずれか一方または両者の混合液が用いられ、第1のシラン化合物の直鎖状の基は炭化水素基であるので、微粒子分散液の調製に要するコストを低下できるとともに、微粒子分酸液の安全性がより高くなる。

【0068】

請求項27記載の撥水撥油防汚性反射板の製造方法では、工程Gにおける撥水撥油防汚性被膜の形成が、フッ化炭素基を含む第2のシラン化合物を微粒子融着基材に接触させて、第2のシラン化合物のシリル基と微粒子融着基材の表面の反応性基との反応により行われるので、撥水撥油防汚性被膜の耐久性を高めることができる。

【0069】

請求項28記載の撥水撥油防汚性反射板の製造方法では、工程Gにおけるシリル基と反応性基との反応後、未反応の第2のシラン化合物を洗浄除去するので、微粒子融着基材の表面に共有結合した撥水撥油防汚性被膜のみが形成されることにより、撥水撥油防汚性反射板の撥水撥油防汚性および耐久性を向上できる。

【0070】

請求項29記載の撥水撥油防汚性反射板の製造方法では、第1および第2のシラン化合物のいずれか一方または双方が、反応性基との反応の際に有害な塩化水素を発生しないアルコキシシラン化合物であるので、撥水撥油防汚性反射板の製造をより安全に行うことができるとともに、製造設備の腐食や酸性廃液の発生を抑制できる。

【0071】

請求項30記載の撥水撥油防汚性反射板の製造方法では、第1および第2のシラン化合物のいずれか一方または双方が、反応性基との反応性の高いハロシラン化合物であるので、撥水撥油防汚性反射板の製造をより高効率に行うことができるとともに、触媒の添加が不要になる。

【0072】

請求項31記載の撥水撥油防汚性反射板の製造方法では、第1および第2のシラン化合物のいずれか一方または双方が、反応性基との反応の際に有害な塩化水素を発生せず、かつ反応性の高いイソシアネートシラン化合物であるので、製造設備の腐食や酸性廃液の発生を抑制できるとともに、触媒の添加が不要になる。

【0073】

請求項32記載の撥水撥油防汚性反射板の製造方法は、第1および第2の化学吸着液のうちアルコキシシラン化合物を含むものが、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレートからなる群から選択される1または2以上の化合物を含むので、アルコキシシラン化合物と反応性基との反応時間を短縮し、撥水撥油防汚性反射板の製造をより高効率に行うことができる。

【0074】

請求項33および34記載の撥水撥油防汚性反射板の製造方法は、第1および第2の化学吸着液のうちアルコキシシラン化合物を含むものが、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からからなる群より選択される1または2以上の化合物をさらに含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、撥水撥油防汚性反射板の製造をより高効率に行うことができる。特に、これらの化合物と上述の縮合触媒の両者をともに含む場合には、反応時間をさらに短縮できる。

【発明を実施するための最良の形態】

【0075】

以下、図面を参照しながら本発明の一実施の形態に係る撥水撥油防汚性反射板について説明する。

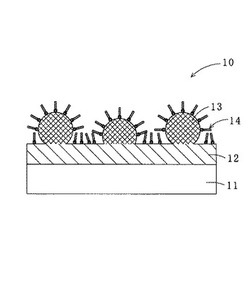

図1に示すように、本発明の一実施の形態に係る撥水撥油防汚性反射板(以下、単に反射板ともいう)10は、板状のアルミニウム基材11と、アルミニウム基材11の表面にシリカ系透明皮膜(皮膜の一例)12を介して融着した撥水撥油防汚性のシリカ微粒子(透明微粒子の一例)13と、アルミニウム基材11の表面のうちシリカ微粒子13が融着していない部分を覆うフッ化炭素基を含む化学吸着単分子膜(撥水撥油防汚性被膜の一例)14とを有する。

【0076】

撥水撥油防汚性反射板10の製造方法は、図2(a)および(b)に示すように、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子(元となる透明微粒子a)の一例であるシリカ微粒子15を分散し、第1のシラン化合物のシリル基とシリカ微粒子15の表面の水酸基(反応性基の一例)16との反応により第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を製造する工程Aと、図3に示すように、アルミニウム基材11の表面に、シリカ系透明被膜12を形成する工程Bと、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を分散した微粒子分散液を調製する工程Cと、図4(a)に示すようにアルミニウム基材11の表面(詳しくは、シリカ系透明被膜12の表面)に微粒子分散液を塗布し乾燥することにより、アルミニウム基材11表面のシリカ系透明被膜12の上にシリカ微粒子18を付着させる工程Dと、シリカ微粒子18が表面に付着したアルミニウム基材11を加熱処理し、シリカ微粒子18をシリカ系透明被膜12を介してアルミニウム基材11の表面に融着させ、融着したシリカ微粒子13で覆われた凹凸アルミニウム基材(微粒子融着基材の一例)19を製造する工程Eと、アルミニウム基材11の表面に融着しなかったシリカ微粒子18を洗浄除去する工程Fと、凹凸アルミニウム基材19の表面にフッ化炭素基を含む化学吸着単分子膜14を形成する工程Gとを含んでいる。

以下、工程A〜Gについてより詳細に説明する。

【0077】

工程Aでは、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を製造する。

製造される撥水撥油防汚製反射板10の透明度を損なわないためには、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造に用いるシリカ微粒子15の直径は、可視光波長(380〜700nm)より小さいことが好ましい。具体的には、微粒子の直径は10〜400nmであることが好ましく、10〜300nmであることがより好ましく、10〜100nmであることがさらに好ましい。用いられるシリカ微粒子15の粒径は単一であってもよいが、2以上の異なる粒径を有するシリカ微粒子を混合して用いると、表面がフラクタル構造を有する撥水撥油防汚性反射板20(図5参照)が得られ、撥水撥油防汚性が向上するため好ましい。

【0078】

本実施の形態では、透明微粒子としてシリカ微粒子を用いているが、水酸基、アミノ基等の、アルコキシシリル基およびハロシリル基と反応する活性水素基(反応性基の一例)を表面に有し、透光性でアルミニウム基材よりも軟化点の高い任意の微粒子を用いることができる。シリカ以外に用いることのできる透明微粒子としては、例えば、アルミナまたはジルコニアの微粒子が挙げられる。

【0079】

第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造に用いる第1の化学吸着液は、第1のシラン化合物と、シリル基とシリカ微粒子15の表面の水酸基16との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0080】

第1のシラン化合物としては、下記の化1および化2のいずれか一方で表されるアルコキシシラン化合物が用いられる。

【0081】

【化1】

【0082】

【化2】

【0083】

前記化1および化2において、mは5〜20の整数を、nは0〜9の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)および単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、および単結合のいずれかを表す。

【0084】

第1のシラン化合物として用いることのできるアルコキシシラン化合物の具体例としては、下記の(1)〜(12)に示すフッ化炭素基を含むアルコキシシラン誘導体、および下記の(21)〜(32)に示す炭化水素基を含むアルコキシシラン誘導体が挙げられる。

【0085】

(1)CF3CH2O(CH2)15Si(OCH3)3

(2)CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5)CF3COO(CH2)15Si(OCH3)3

(6)CF3(CF2)5(CH2)2Si(OCH3)3

(7)CF3CH2O(CH2)15Si(OC2H5)3

(8)CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11)CF3COO(CH2)15Si(OC2H5)3

(12)CF3(CF2)5(CH2)2Si(OC2H5)3

【0086】

(21)CH3CH2O(CH2)15Si(OCH3)3

(22)CH3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(23)CH3(CH2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(24)CH3(CH2)9Si(CH3)2(CH2)9Si(OCH3)3

(25)CH3COO(CH2)15Si(OCH3)3

(26)CH3(CH2)7Si(OCH3)3

(27)CH3CH2O(CH2)15Si(OC2H5)3

(28)CH3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(29)CH3(CH2)7Si(CH3)2(CH2)9Si(OC2H5)3

(30)CH3(CH2)9Si(CH3)2(CH2)9Si(OC2H5)3

(31)CH3COO(CH2)15Si(OC2H5)3

(32)CH3(CH2)7Si(OC2H5)3

【0087】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0088】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0089】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0090】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレート類の具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0091】

アルコキシシラン化合物を含む第1の化学吸着液中にシリカ微粒子15を分散させ、室温の空気中で反応させると、アルコキシシリル基とシリカ微粒子15の表面の水酸基16とが縮合反応を起こし、下記の化3または化4のいずれか一方で示されるような構造を有する第1のシラン化合物の単分子膜17を生成する。なお、酸素原子から延びた3本の単結合はシリカ微粒子15の表面または隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本はシリカ微粒子15の表面のケイ素原子と結合している。

【0092】

【化3】

【0093】

【化4】

【0094】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、シリカ微粒子15の表面に付着した油脂分や水分により阻害されるので、シリカ微粒子15をよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0095】

上述の金属塩の代わりに、ケチミン化合物、有機酸、TiO2等の金属酸化物、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0096】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0097】

例えば、縮合触媒として、ジブチルスズオキサイドの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造を行うと、品質を損なうことなく反応時間を1時間程度にまで短縮できる。

【0098】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズビスアセチルアセトネートとの混合物(混合比は1:1)を用い、その他の条件は同一にして第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造を行うと、反応時間を20分程度に短縮できる。

【0099】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0100】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0101】

第1の化学吸着液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、およびこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤または蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0102】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0103】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0104】

第1の化学吸着液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0105】

反応後、溶媒で洗浄し、表面に残った過剰なアルコキシシラン化合物および縮合触媒を除去すると、第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18が得られる。このようにして製造される第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18の断面構造の模式図を図2(b)に示す。なお、図2(b)においては、第1のシラン化合物の単分子膜17の一例として、下記の化5で表される構造を有するものを示している。

【0106】

【化5】

【0107】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、N−メチルピロリドン等が好ましい。

【0108】

反応後、生成した第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18の表面に共有結合により固定されていないが、工程A以降の製造工程に特に支障をきたすことはない。

【0109】

本実施の形態においては、第1のシラン化合物としてアルコキシシラン化合物を用いた場合について説明したが、フッ化炭素基を有するハロシラン化合物またはイソシアネートシラン化合物を用いてもよい。これらのシラン化合物を用いる場合には、縮合触媒および助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行うことを除き、アルコキシシラン化合物と同様に第1の化学吸着液の調製および第1のシラン化合物の単分子膜で覆われたシリカ微粒子の製造を行うことができる。

第1のシラン化合物として用いることのできるハロシラン化合物およびイソシアネートシラン化合物としては、下記の(41)〜(52)に示す化合物が挙げられる。

【0110】

(41)CF3CH2O(CH2)15SiCl3

(42)CF3(CH2)3Si(CH3)2(CH2)15SiCl3

(43)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9SiCl3

(44)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9SiCl3

(45)CF3COO(CH2)15SiCl3

(46)CF3(CF2)5(CH2)2Si(NCO)3

(47)CF3CH2O(CH2)15Si(NCO)3

(48)CF3(CH2)3Si(CH3)2(CH2)15Si(NCO)3

(49)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(50)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(51)CF3COO(CH2)15Si(NCO)3

(52)CF3(CF2)5(CH2)2Si(NCO)3

(以上工程A)。

【0111】

工程Bでは、アルミニウム基材11の表面に、微粒子分散液(工程Cで使用)に溶解せず、アルミニウム基材11よりも低い温度でシリカ微粒子18と融着するシリカ系透明被膜12を形成する(図3参照)。

用いるアルミニウム基材11の材質、形状、および大きさについて特に制限はなく、トンネル、道路標識、表示板、看板、乗り物、および建築物において使用される任意の材料を用いることができる。また、表面に活性水素基が存在していれば、表面被膜が形成されていてもよい。なお、活性水素基は、水酸基でもよいが、アミノ基等の活性水素を有する他の官能基であってもよい。

【0112】

アルミニウム基材11の表面に形成されるシリカ系透明被膜12としては、ゾルゲル法により形成されたシリカの乾燥ゲル膜が好ましい。

未焼結の乾燥ゲル膜の表面および内部には、透明被膜を有しないアルミニウム基材11の表面よりも多くの遊離の水酸基が存在するため、アルミニウム基材11よりも低い温度でシリカ微粒子18と融着できる。

【0113】

シリカの乾燥ゲル膜の形成は、テトラメトキシシラン(Si(OCH3)4)等のテトラアルコキシシラン、縮合触媒および溶媒を混合して得られるゾル溶液(金属アルコキシドの溶液の一例)をアルミニウム基材11の表面に塗布し、溶媒を蒸発させることにより行うことができる。

その結果、空気中の水分によるアルコキシル基の加水分解により生成する水酸基とアルコキシル基との間で縮合反応が起こり、アルミニウム基材11の表面に、シリカの透明な乾燥ゲル膜(シリカ系透明被膜12の一例)が形成される。

用いることのできる縮合触媒、助触媒、溶媒の種類、テトラアルコキシシランの濃度、触媒の添加量については第1の化学吸着液と同様であるので、説明を省略する。

【0114】

ゾル溶液の塗布は、ディップコート法、スピンコート法、スプレー法、スクリーン印刷法等の任意の方法により行うことができる。

また、乾燥ゲル膜の膜厚は、撥水撥油防汚性反射板10の製造に用いるシリカ微粒子15の粒径にもよるが、10〜50nmが好ましい。

このようにして製造されるシリカの乾燥ゲル膜を有するアルミニウム基材11の断面構造の模式図を図3に示す。

透明被膜としてシリカの乾燥ゲル膜を有するアルミニウム基材11を用いて撥水撥油防汚性反射板10の製造を行うと、工程Eにおける加熱処理を300度以下の低温で行うことが可能となり、アルミニウム基材の強化度を劣化させることなくシリカ微粒子13を融着した凹凸アルミニウム基材19を製造できる。

【0115】

なお、本実施の形態においては、透明被膜としてシリカの乾燥ゲル膜を形成しているが、透明性を有しアルミニウム基材11よりも低い温度でシリカ微粒子15を融着することのできる任意の透明被膜を形成し用いることができる。用いることのできる透明被膜としては、例えば、アルミナ、酸化チタン等の乾燥ゲル膜等が挙げられる。

また、ゾル溶液にリン酸またはホウ酸をそれぞれ数パーセント添加しておくと、リンシリケートガラス(PSG)やボロンシリケートガラス(BSG)の乾燥ゲル膜が形成され、工程Eにおける加熱処理温度を250℃程度まで低減できる(以上工程B)。

【0116】

工程Cでは、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を分散した微粒子分散液を調製する。

第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を溶媒に加え、撹拌ばね、マグネチックスターラー等の任意の撹拌手段により激しく撹拌するか、超音波照射を行うことにより、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子15を溶媒中に均一に分散させる。

微粒子分散液の調製に用いることのできる溶媒としては、シリカ微粒子18を均一に分散させることができ、アルミニウム基材11上に塗布した後、蒸発させることで容易に除去できる任意の溶媒を用いることができる。

【0117】

第1のシラン化合物として、前記化1で表されるフッ化炭素基を有するシラン化合物(例えば前記(1)〜(12)等)を用いる場合には、水およびアルコール系の溶媒を除く任意の非水系の有機溶媒が好ましく、前記化2で表される炭化水素基を有するシラン化合物(例えば前記(21)〜(32))を用いる場合には、水およびアルコール系の溶媒を含む任意の有機溶媒を用いることができるが、毒性の低さや廃棄物処理の容易さの観点からは水およびアルコール系の溶媒が好ましい。

【0118】

第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の微粒子分散液中における質量比は、0.5〜5質量%であることが好ましい。質量比が0.5質量%を下回ると多量の微粒子分散液が必要となり、5質量%を上回るとシリカ微粒子18を均一に分散させることが困難になるため、ともに好ましくない。

【0119】

シリカ微粒子18の表面を覆う第1のシラン化合物の単分子膜17は、シリカ微粒子18の表面エネルギーを小さくする作用があり、微粒子液内での凝集を押さえ、分散性を向上できる効果を有する。

なお、本実施の形態においては工程Aにより製造した第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を用いたが、工程Aを省略して直接シリカ微粒子15を前記の溶媒中に分散させることにより微粒子分散液を調製した場合でも、工程Eにおいて製造される凹凸アルミニウム基材19表面の欠陥密度はやや大きくなるものの、撥水撥油防汚性反射板10の製造に大きな支障をきたすことはない(以上工程C)。

【0120】

工程Dでは、アルミニウム基材11の表面(シリカ系透明被膜12の表面)に微粒子分散液を塗布し乾燥することにより、アルミニウム基材11の表面にシリカ系透明被膜12を介してシリカ微粒子18を付着させる。

微粒子分散液の塗布は、ディップコート法、スピンコート法、スプレー法、スクリーン印刷法等の任意の方法により行うことができる。また、溶媒の蒸発は、用いた溶媒の沸点、蒸気圧等に応じて、風乾、減圧乾燥、加熱乾燥等の公知の方法を単独で、または適宜組み合わせて用いることができる。

このようにして得られる、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18が付着した、シリカ系透明被膜12を有するアルミニウム基材11の断面構造の模式図を図4(a)に示す(以上工程D)。

【0121】

工程Eでは、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18が乗ったシリカ系透明被膜12を有するアルミニウム基材11を、酸素を含む雰囲気中で加熱処理し、シリカ微粒子18の表面を覆う第1のシラン化合物の単分子膜17を分解させ、アルミニウム基材11表面のシリカ系透明被膜12とシリカ微粒子18とを融着させることにより、シリカ微粒子18を融着した(すなわち、融着したシリカ微粒子13を表面に有する)凹凸アルミニウム基材19(図4(b)参照)を製造する。

加熱処理は、酸素を含む雰囲気中で、アルミニウム基材11とシリカ微粒子18との融着が起こる温度よりも高く、かつアルミニウム基材11およびシリカ微粒子18の融解温度よりも低い温度で行われる。加熱処理温度が高いほどシリカ微粒子18をより強固にアルミニウム基材11の表面に融着できるが、温度が高くなりすぎるとシリカ微粒子18がアルミニウム基材11(またはシリカ系透明被膜12)の内部に埋没してしまうため好ましくない。

【0122】

アルミニウム基材11がシリカ系透明被膜12を有する場合、アルミニウム基材11とシリカ微粒子18との融着のためには、250〜300℃程度の低温で加熱処理を行うことができる。しかし、シリカ微粒子18の表面を覆う第1のシラン化合物の単分子膜17を完全に分解させるためには、350〜400℃で加熱処理を行う必要がある。

第1のシラン化合物がフッ化炭素基を有する場合、その単分子膜を完全に分解するためには400℃程度で加熱処理を行う必要があるが、炭化水素基を有する場合には、350℃程度でその単分子膜を完全に分解できる。したがって、工程Aにおいて炭化水素基を含む第1のシラン化合物を用いた場合、アルミニウム基材11を用いても、その強度低下がないため好ましい。

このようにして得られた凹凸アルミニウム基材19の断面構造の模式図を図4(b)に示す。

【0123】

なお、本実施の形態においては、シリカ系透明被膜12が形成されたアルミニウム基材11を用いたが、工程Bを省略してシリカ系透明被膜12を有しないアルミニウム基材11をそのまま用いてもよい。アルミニウム基材11の代わりに、ガラス基材として青板ガラスを用いた場合には、好ましい加熱処理温度は650度程度である。また、処理時間は、650℃の空気中で加熱処理を行った場合には30分である(以上工程E)。

【0124】

工程Fでは、アルミニウム基材11の表面に融着しなかったシリカ微粒子18を洗浄除去する。洗浄には任意の溶媒を用いることができるが、無害であり廃棄物の処理が容易である水が最も好ましい(以上工程F)。

【0125】

工程Gでは、融着したシリカ微粒子13を有する凹凸アルミニウム基材19の表面にフッ化炭素基を含む化学吸着単分子膜14を形成し、撥水撥油防汚性反射板10を製造する。

【0126】

フッ化炭素基を含む化学吸着単分子膜14の形成に用いる第2の化学吸着液は、フッ化炭素基を含むアルコキシシラン化合物(第2のシラン化合物の一例)と、凹凸アルミニウム基材19の表面の水酸基(反応性基の一例)とアルコキシシリル基との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0127】

フッ化炭素基を含むアルコキシシラン化合物としては、前記一般式(化1)で表されるアルコキシシラン化合物が挙げられる。

【0128】

第2の化学吸着液に用いることのできる縮合触媒、助触媒の種類およびそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、および助触媒の濃度、反応条件ならびに反応時間については第1の化学吸着液と同様であるので、説明を省略する。

【0129】

フッ化炭素基を有する化学吸着単分子膜14は、融着したシリカ微粒子13の露出した部分およびアルミニウム基材11の表面(シリカ系透明被膜12の表面)のシリカ微粒子13が融着していない部分に共有結合している。

【0130】

本実施の形態においては、第2のシラン化合物として、アルコキシシラン化合物を用いた場合について説明したが、フッ化炭素基を有するハロシラン化合物またはイソシアネートシラン化合物を用いてもよい。ハロシラン化合物を用いる場合には、縮合触媒および助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行うことを除き、アルコキシシラン化合物と同様に第2の化学吸着液の調製および凹凸アルミニウム基材19との反応を行うことができる。

このようにして得られる撥水撥油防汚性反射板10の断面構造の模式図を図1に示す。なお、図1においては、フッ化炭素基を含む化学吸着単分子膜14の一例として、前記化5で表される構造を有するものを示している(以上工程G)。

【0131】

フッ化炭素基を有する化学吸着単分子膜14の膜厚は、たかだか1nm程度であるため、融着したシリカ微粒子13で表面が覆われたアルミニウム基材の表面に形成された50nm程度の凸凹はほとんど損なわれることがない。また、この凸凹の効果(いわゆる「蓮の葉効果」)により、撥水撥油防汚性反射板10の見かけ上の表面エネルギーを小さくでき、水滴接触角は、130度以上(本実施の形態では150度程度)となり、超撥水が実現できる。

【0132】

また、撥水撥油防汚性反射板10のアルミニウム基材11の表面には、シリカ系透明被膜12を介してアルミニウムよりも硬度が高いシリカ微粒子13が融着しているので、耐摩耗性も大幅に向上している。

また、撥水撥油防汚性反射板10において、アルミニウム基材11の表面に融着したシリカ微粒子13およびフッ化炭素基を有する化学吸着単分子膜14を含む被膜の厚さは、全体で100nm程度であるため、アルミニウム基材11の透明性が損なわれることもない。

【0133】

反応後、生成した撥水撥油防汚性反射板10を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、撥水撥油防汚性反射板10の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、単分子膜と異なりその全体が撥水撥油防汚性反射板10の表面に共有結合により固定されていることはないが、フッ化炭素基を有しているため撥水撥油防汚性を有している。そのため、多少耐久性に劣る点を除けば、このままの状態でも撥水撥油防汚性反射板10として使用できる。

【0134】

また、工程Gにおいて用いることができるフッ化炭素基を含むアルコキシシラン化合物としては、前記(1)〜(12)に示す化合物が挙げられる。

【0135】

また、工程Gにおいて用いることができるフッ化炭素基を含むハロシラン化合物およびイソシアネートシラン化合物としては、前記(41)〜(52)に示す化合物が挙げられる。

【0136】

異なる体積の水滴(0.02〜0.08ml)を用いた実験より求められた、撥水性表面上における水滴に対する接触角と転落角の関係より、水滴接触角が150度以上のとき、水滴の体積に関係なく転落角は15度以下となることがわかっている。

そのため、撥水撥油防汚性反射板10を、トンネル、道路標識、表示板、看板、乗り物の車体の内部および外部、および建築物の外壁および内壁に用いた場合、照明電力の低減と夜間における視認性を向上できることがわかる。

【0137】

撥水撥油防汚性反射板10は、耐摩耗性および耐候性等の耐久性、水滴離水性(滑水性)、ならびに防汚性に優れており、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、乗り物、および建築物に用いることができる。

特に、基材をガラス板とした場合には、乗り物や建築物の窓用ガラス板として用いることができる。

この撥水撥油防汚性反射板を用いることのできる乗り物としては、自動車、鉄道車両、船舶等が挙げられ、運転席、客室等の別を問わずあらゆる窓の窓用ガラス板として用いることができる。

また、撥水撥油防汚性反射板を用いることのできる建築物としては、一戸建て住宅、集合住宅、オフィスビル等の任意の建築物が挙げられる。

【実施例】

【0138】

以下、本発明の効果を確認するために行った実施例について説明するが、本願発明は、これら実施例によって何ら制限されるものではない。

【0139】

(実施例1)

(1)フッ化炭素基を有する単分子膜で覆われたシリカ微粒子の製造

平均粒径100nmのシリカ微粒子を用意し、よく洗浄して乾燥した。

(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)トリメトキシシラン(化6、信越化学工業株式会社製)0.99重量部、およびジブチルスズジアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、第1の化学吸着液を調製した。

【0140】

【化6】

【0141】

このようにして得られた第1の化学吸着液に乾燥したシリカ微粒子を混入撹拌して空気中(相対湿度45%)で1時間程度反応させた。

その後、クロロホルムで洗浄し、過剰なアルコキシシラン化合物およびジブチルスズジアセチルアセトナートを除去した。

【0142】

(2)アルミニウム基材の表面へのシリカ系透明被膜の形成

鏡面にしたアルミニウム板(ステンレス板も同様)を用意し、よく洗浄して乾燥した。

テトラメトキシシラン(Si(OCH3)4)0.99重量部、およびジブチルスズジアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、ゾル溶液を調製した。このようにして得られたゾル溶液をアルミニウム板の表面に塗布し、溶媒を蒸発させると、テトラメトキシシランが加水分解し脱アルコール反応して膜厚500nm程度の多量の水酸基を含むシリカ系透明被膜(シリカ乾燥ゲル膜)が形成された。

【0143】

(3)アルミニウム基材の表面への微粒子溶液の塗布

(1)で製造した、フッ化炭素基を含む単分子膜で表面が覆われたシリカ微粒子1重量部をキシレン99重量部中に加え、激しく撹拌して微粒子分散液を調製した。

(2)で形成した、シリカ乾燥ゲル膜の透明被膜を有するアルミニウム板の表面に微粒子分散液を塗布後、溶剤を蒸発させ、フッ化炭素基を含む単分子膜で表面が覆われたシリカ微粒子が表面に付着したアルミニウム基材が得られた。

【0144】

(4)シリカ微粒子を融着した凹凸アルミニウム基材の製造

フッ化炭素基を含む単分子膜で表面が覆われたシリカ微粒子が表面に付着したアルミニウム基材を、空気中450℃で30分焼成すると、シリカ微粒子の表面を覆っていたフッ化炭素基を含む単分子膜が分解除去されるとともにシリカ微粒子のアルミニウム基材表面の融着が起こった。その後、水で洗浄すると、アルミニウム基材の表面に融着しなかったシリカ微粒子が除去され、単層のシリカ微粒子を融着した凹凸アルミニウム基材が得られた。

【0145】

ここで、表面粗さが可視光の波長より小さいと、入射光は大部分正反射してしまい乱反射性能が劣化してしまった。

大きさが異なる100〜1μm程度の微粒子を混合して用いると、さらに撥水撥油防汚性能と反射性能に優れた反射板が得られた。反射効率を高めるためには、微粒子の大きさは、可視光波長(380〜700nm)より大きい方がよく、汚れにくくするには小さい方がいいので、好ましくは、粒径が100〜1μm、より好ましくは10〜1μmであった。なお、形状は、球形でも異形でも問題はなかった。

【0146】

また、ここで、焼成温度を250〜350℃で行うと、単なるシリカ系ガラス膜の焼成焼きしめで終わるが、400℃を超えると前述のように単分子膜を完全に分解除去でき、微粒子は融着した。

【0147】

なお、酸素を含む雰囲気中での焼成温度は、250℃以上乃至基材の軟化温度未満であれば高いほど微粒子を強固に基材表面に融着できるが、あまり高すぎるとシリカ系微粒子融着用の被膜中、あるいは基材中にシリカ微粒子がとけ込み埋没してしまった。

【0148】

一方、このとき、微粒子表面のフッ化炭素基を含む化学吸着単分子膜は、シリカ微粒子の表面エネルギーを小さくする作用があり、微粒子液内での凝集を押さえ、分散性を向上できる効果があった。微粒子表面のフッ化炭素基を含む化学吸着単分子膜を形成してない場合でも、大きな支障はなかったが、融着したシリカ微粒子1’膜の欠陥密度はやや大きかった。

【0149】

また、微粒子液の溶媒がキシレンのような有機系溶媒ではなくて、アルコール系あるいは水系の場合には、微粒子表面に撥水撥油防汚性の単分子膜として、例えば、下記式(化7)で示したような親油性ではあるが撥水撥油防汚性の被膜を形成しておいても、同様の機能を発現できた。

【0150】

【化7】

【0151】

さらにまた、あらかじめバインダー層となるシリカ系微粒子融着用の被膜を形成しておかなくとも、加熱温度を基材の軟化温度以上、例えば、基材反射板が市販の青板ガラスで粒子がシリカ微粒子の場合、空気中で655度30分の加熱を行えば、シリカ微粒子を基材表面に融着固定できた。

なお、このときも、シリカ微粒子表面の化学吸着単分子膜は完全に分解除去されたが、シリカ微粒子そのものは、融点が700℃より遙かに高いため、互いに融着することはなかった。

また、シリカ塗布液の調整時、リン酸または硼酸をそれぞれ数パーセント添加しておくとリンシリケートガラス(PSG)や(ボロンシリケートガラスBSG)になるため焼成温度を最低で250℃まで低減できた。250〜350℃程度まで焼結温度を低減できれば、基材として風冷強化ガラスを用いても、強度を損なうことなく同様の表面粗さの反射板を製造できた。

【0152】

最後に、前記凸凹基材表面に前記微粒子の場合と同様のフッ化炭素系の化学吸着液を塗布し2時間程度反応させた後、クロロホルム等の塩素系溶媒で余分な未反応の吸着液を洗浄除去すると、凸凹基材表面全面に亘り、表面と化学結合したフッ化炭素基を含む化学吸着単分子膜を形成でき、融着された撥水撥油防汚性透明微粒子とフッ化炭素基を含む撥水撥油防汚性被膜で覆われた水滴接触角がおよそ140度の超撥水撥油防汚性反射板を製造できた。(図3(c))。

【0153】

なお、ここで、アルミニウム基材表面のシリカ微粒子は、シリカ系ガラス膜を介して反射板表面に融着固定されており、前記融着されシリカ系微粒子の露出した表面およびシリカ系微粒子融着用の被膜の露出した表面は、全面フッ化炭素基を含む撥水撥油防汚性の被膜で被われている。また、表面のシリカ微粒子の大きさは、5μm程度であり、フッ化炭素基を含む化学吸着単分子膜は1nm程度の膜厚であるため、前記凸凹基板の凸凹を損なうことは全くなく、蓮の葉効果により水滴接触角がおよそ140度の超撥水を実現できた。

【0154】

(実施例2)

一方、大きさの異なる微粒子、例えば5μm程度の微粒子と50nmの微粒子を1:10程度に混合して用い、実施例と同様の方法で撥水撥油防汚性反射板を製造すると、表面がフラクタル構造の撥水撥油防汚膜となり、水滴接触角がおよそ155度のより撥水撥油防汚効果の高い反射板を製造できた。

このように、粒径が100〜1μmの微粒子に、500〜10nm程度の微粒子を混合(例えば、1:10〜50の混合比で)して用いておけば、理想的なフラクタル構造の表面粗さを実現でき、撥水撥油防汚性能をより一層向上できた。添加する微粒子の大きさが1000〜10nmの微粒子であれば、形状はどのようなものでも効果があり、さらに撥水撥油防汚性に優れた反射板が得られた。

【0155】

また、膜形成溶液の溶媒としては、化学吸着剤がアルコキシシラン系、クロロシラン系何れの場合も、水を含まない有機塩素系溶媒、炭化水素系溶媒、あるいはフッ化炭素系溶媒やシリコーン系溶媒、あるいはそれら混合物を用いることが可能であった。なお、洗浄を行わず、溶媒を蒸発させて粒子濃度を上げようとする場合には、溶媒の沸点は50〜250℃程度がよい。

【0156】

したがって、以上の結果から、ケチミン化合物や有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物がシラノール縮合触媒より活性が高いことが明らかとなった。

【0157】

さらにまた、ケチミン化合物や有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物の内の1つとシラノール縮合触媒を混合して用いると、さらに活性が高くなることが確認された。

【0158】

また、上記2つの実施例では、シリカ微粒子を例として説明したが、本発明は、表面に活性水素、すなわち水酸基の水素やアミノ基あるいはイミノ基の水素などを含んだ微粒子で有れば、どのような微粒子でも選択可能である。

【0159】

具体的には、基材が紙、布、樹脂であれば、微粒子融着用の被膜に各種低融点樹脂やゾル−ゲル法を用いたシリカ系被膜を用い、微粒子には、前記微粒子融着用の被膜樹脂より融点が高い樹脂微粒子、ガラス微粒子、アルミナ微粒子やジルコニア微粒子、金属微粒子、マイカ微粒子が使用できた。

【0160】

例えば、表面が親水性の樹脂微粒子であるナイロン微粒子でも、微粒子融着用の被膜としてより融点が低い酢酸ビニル樹脂等を用い、溶剤系に基材や微粒子を溶解しないアルコールを用いれば、同様の撥水撥油防汚性反射板を製造できた。

【0161】

また、基材が、ガラス、金属、またはセラミックスであれば、微粒子融着用の被膜に各種低融点樹脂やゾル−ゲル法を用いたシリカ系被膜や釉膜を用い、微粒子には、前記微粒子融着用の被膜樹脂より融点が高い樹脂微粒子、ガラス微粒子、アルミナ微粒子やジルコニア微粒子、金属微粒子、マイカ微粒子が使用できた。

なお、金属微粒子やマイカ微粒子を用いた場合には、それ自身は透明ではないが乱反射性能をより一層向上できた。また、基材がガラスの場合には、さらに裏面に鏡面アルミニウムや鏡面ステンレス板を装着しておけば、さらに反射効率を向上できた。

【0162】

さらにまた、上述の反射板をポスターや看板や表示板として用いる場合には、基材が紙、布、樹脂であれば、微粒子融着用の被膜に各種低融点樹脂やゾル−ゲル法を用いたシリカ系被膜を用い、さらに染料、顔料、金属微粒子、あるいはマイカ微粒子を混合しておくことで任意のパターンに着色できた。

また、基材がガラス、金属、またはセラミックスであれば、微粒子融着用の被膜にゾル−ゲル法を用いたシリカ系被膜や釉膜を用い、顔料、金属微粒子、あるいはマイカ微粒子を混合しておくことで任意のパターンに着色できた。

【0163】

(実施例3)

実施例2で作成した反射板と同条件で作成した水滴接触角が150度程度(水滴接触角が高いほど防汚性は高いが、実用上、水滴接触角が130度以上であれば同様の効果が得られた。)の撥水撥油防汚性反射板を、トンネル内の側壁に装着し、走行実験を試みた。

【0164】

初めに、トンネル内照明を点灯した状態で走行してみると、ヘッドランプを点灯していなくとも、中央線と同様に照明光が側壁で反射するため、側壁視認性は大幅に向上できた。

次に、トンネル内照明を半分点灯した状態で走行してみたが、ヘッドランプを点灯していなくとも、中央線と同様に照明光が側壁で反射するため、側壁視認性は十分確保でき、安全運転に支障はなかった。

【0165】

さらに、トンネル内照明を消した状態でも、ヘッドランプを点灯していれば、ヘッドランプの照明光が側壁で運転席方向に反射され、道路中央線と同様に側壁視認性は確保でき、安全運転に支障はなかった。

【0166】

一方、1、3、6ヶ月後の汚れ具合を調べてみたが、本発明の反射板を装着してない白色壁面は、6ヶ月後には多量のススが付着し白色度が大幅に劣化したが、本発明の反射板は、白色度を維持できた。さらに、1年後の結果では、本発明の反射板を装着してない白色壁面は、多量のススが付着し白色度がさらに大幅に劣化したが、本発明の反射板は、白色度をある程度維持できた。

そこで、洗浄のしやすさを評価してみると、従来の白色反射板では、水を吹き付ける程度では、ススを除去できなかったが、本発明の反射板では、容易に洗浄除去できて、反射性能を回復できた。このことは、本発明の反射板の見かけ上の表面エネルギーが非常に小さい(実際に、ジスマンプロットを用いて実測してみると、3mN/m以下であった。)ことによる。

【0167】

なお、汚れの原因は、空気中の浮遊油が多少付着して、その被膜とススが混じり合い反射板表面に付着するためである。したがって、従来の反射板では、表面エネルギーが高いため、水圧より汚れの付着強度が大きく、水をはじいて除去できないことが判明した。これに対して、本発明の反射板では、蓮の葉と同様に表面エネルギーが非常に小さく、汚れを水圧で容易に剥離でき、洗浄除去できて反射性能を回復できた。

【0168】

(実施例4)

実施例1と同様の方法で製造した反射板を用いて、道路標識や表示板、看板を試作し、道路近傍に設置し、汚れの程度や耐久性を従来のものと比較評価した。

従来の道路標識や表示板、看板では、照明を消すと遠くからほとんど識別できなかったが、本発明の道路標識や表示板、看板では、道路中央線以上に大幅に識別性能を向上できた。

【0169】

また、この場合、使用期間に応じて砂埃や浮遊油脂が表面に付着して汚れてくるが、雨が降るとほぼ完全に洗い流され、実用上不都合は全くなかった。

さらにまた、防汚耐久性も5年以上は保証できることが判明した。

さらに、本発明の反射板を、テールランプ部に装着した自動車を試作し、後方よりヘッドランプを照射した場合、点灯したテールランプと同様に遜色なく識別できた。

【0170】

(実施例5)

実施例2と同様の方法で、反射性能の高い建物内装用クロスを試作し室内に装着して、その省エネ性を従来のクロス貼りと比較評価した。

この場合、照明電力を約70%まで低減しても、従来のクロス貼りの場合とほぼ同様の室内の明るさを維持できた。

【0171】

また、この場合も、使用期間に応じて埃や浮遊油脂が表面に付着して汚れてくるが、掃除機で吸引するだけでほぼきれいになり、実用上不都合は全くなかった。さらにまた、防汚耐久性も10年以上は保証できることが判明した。

一方、外装板を試作して建物の屋壁に装着してみると、従来の外装版に比べて省エネ効果はほとんどみられなかったが、防汚効果は、格段に向上し、ホースで水を吹き付ける程度では、汚れを除去できた。

【0172】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部または全部を組合せて本発明の撥水撥油防汚性反射板およびその製造方法ならびにそれを用いたトンネル、道路標識、表示板、看板、乗り物、および建築物を構成する場合も本発明の権利範囲に含まれる。

【図面の簡単な説明】

【0173】

【図1】本発明の一実施の形態に係る撥水撥油防汚性反射板の断面構造を模式的に表した説明図である。

【図2】同撥水撥油防汚性反射板の製造方法において、シリカ微粒子表面にフッ化炭素系単分子膜を形成する工程を説明するために分子レベルまで拡大した概念図であり、(a)は反応前のシリカ微粒子の断面構造、(b)はフッ化炭素基を含む単分子膜が形成されたシリカ微粒子の断面構造をそれぞれ表す。

【図3】同撥水撥油防汚性反射板の製造方法において、シリカ系透明被膜が形成されたアルミニウム基材の断面構造を表す模式図である。

【図4】(a)は工程Dにおいてシリカ系透明被膜が形成されたアルミニウム基材表面にフッ化炭素系単分子膜で被覆されたシリカ微粒子が付着している状態の説明図、(b)は工程Eにおいてシリカ微粒子が融着した状態を模式的に示す説明図である。

【図5】表面がフラクタル構造を有する撥水撥油防汚性反射板の断面状態を模式的に表した説明図である。

【符号の説明】

【0174】

10:撥水撥油防汚性反射板、11:アルミニウム基材、12:シリカ系透明皮膜(皮膜)、13:シリカ微粒子(透明微粒子)、14:フッ化炭素基を含む化学吸着単分子膜(撥水撥油防汚性被膜)、15:シリカ微粒子、16:水酸基(反応性基)、17:単分子膜、18:シリカ微粒子、19:凹凸アルミニウム基材(微粒子融着基材)、20:撥水撥油防汚性反射板

【技術分野】

【0001】

本発明は、高耐久性でかつ撥水撥油防汚性の被膜が表面に形成された反射板およびその製造方法に係り、更に詳細には、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、自動車等の乗り物、ビル等の建築物内の外壁に用いる撥水撥油防汚性反射板およびその製造方法に関する。

【背景技術】

【0002】

一般にフッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる化学吸着液を用い、液相で化学吸着して単分子膜状の撥水撥油防汚性化学吸着膜を形成できることはすでによく知られている(例えば、特許文献1参照)。

【0003】

このような溶液中での化学吸着単分子膜の製造原理は、基材表面の水酸基などの活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【0004】

【特許文献1】特開平4−132637号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の化学吸着膜は吸着剤と平坦な基材表面との化学結合のみを用いているため、水滴接触角は高々120度程度止まりであり、水滴や汚れが自然に除去されるためには撥水撥油防汚性や離水性が乏しいという課題があった。また、耐摩耗性や耐候性等の耐久性も乏しいという課題があった。

【0006】

本発明は、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、乗り物、および建築物に用いる反射板において、撥水撥油防汚性、水滴離水性(滑水性ともいう)、および耐摩耗性や耐候性等の耐久性の向上を目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための手段として提供される第1の発明に係る撥水撥油防汚性反射板は、板状の基材と、前記基材の表面に融着した撥水撥油防汚性の透明微粒子と、前記基材の表面のうち前記透明微粒子が融着していない部分を覆う撥水撥油防汚性被膜とを有する。

【0008】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子は、その表面の一部分が前記基材の表面に融着しており、かつ他の露出した部分が前記撥水撥油防汚性被膜で被われているのが好ましい。

【0009】

第1の発明に係る撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が、前記透明微粒子および前記基材の表面に共有結合しているのが好ましい。

【0010】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子として、粒径の異なるものが混合して用いられていてもよい。

【0011】

第1の発明に係る撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が−CF3基を含んでいることが好ましい。

【0012】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子が透光性であり、かつその軟化温度が前記基材表面の軟化温度よりも高いシリカ、アルミナ、およびジルコニアのいずれかであるのが好ましい。

【0013】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子の粒径が400nm未満であるのが好ましい。

【0014】

第1の発明に係る撥水撥油防汚性反射板において、水に対する接触角が130度以上であるのが好ましい。

【0015】

第1の発明に係る撥水撥油防汚性反射板において、前記透明微粒子は、樹脂膜、シリカ系ガラス膜、および釉膜のいずれか1よりなる被膜を介して前記基材の表面に融着しており、前記撥水撥油防汚性被膜は、前記透明被膜を介して前記透明微粒子が融着していない部分を覆っていることが好ましい。

【0016】

第1の発明に係る撥水撥油防汚性反射板において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であるのが好ましい。

【0017】

第1の発明に係る撥水撥油防汚性反射板において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むのが好ましい。

【0018】

第2の発明に係るトンネルは、第1の発明に係る撥水撥油防汚性反射板を壁面に装着している。

【0019】

第3の発明に係る道路標識は、第1の発明に係る撥水撥油防汚性反射板を用いている。

【0020】

第4の発明に係る表示板は、第1の発明に係る撥水撥油防汚性反射板を用いている。

【0021】

第5の発明に係る看板は、第1の発明に係る撥水撥油防汚性反射板を用いている。

【0022】

第6の発明に係る乗り物は、第1の発明に係る撥水撥油防汚性反射板を車体の内部および外部に用いている。

【0023】

第7の発明に係る建築物は、第1の発明に係る撥水撥油防汚性反射板を外壁および内壁に用いている。

【0024】

第8の発明に係る撥水撥油防汚性反射板の製造方法は、透明微粒子を分散した微粒子分散液を調製する工程Cと、基材の表面に前記微粒子分散液を塗布し乾燥することにより、前記基材の表面に前記透明微粒子を付着させる工程Dと、前記透明微粒子が表面に付着した前記基材を、前記透明微粒子の軟化温度よりも低い温度で加熱処理し、前記基材の表面に前記透明微粒子を融着させる工程Eと、前記基材の表面に融着しなかった前記透明微粒子を洗浄除去する工程Fと、前記透明微粒子が融着した微粒子融着基材の表面に撥水撥油防汚性被膜を形成する工程Gとを含む。

【0025】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Dの前に、前記基材の表面に、前記微粒子分散液に溶解せず、前記基材よりも低い温度で前記透明微粒子と融着する被膜を形成する工程Bをさらに有していてもよい。

【0026】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であるのが好ましい。

【0027】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むのが好ましい。

【0028】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記被膜がゾルゲル法により形成されたシリカ系ガラスでもよい。

【0029】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Eにおける加熱処理温度が、前記基材および前記透明微粒子の軟化温度のいずれよりも低い方が好ましい。

【0030】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Cの前に、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子aを分散し、前記第1のシラン化合物のシリル基と前記透明微粒子aの表面の反応性基との反応により前記第1のシラン化合物の単分子膜で表面が覆われた前記透明微粒子を製造する工程Aを有し、かつ前記工程Eにおける加熱処理は酸素を含む雰囲気中で行われるのが好ましい。

【0031】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には有機溶媒が用いられ、前記直鎖状の基はフッ化炭素基であってもよい。

【0032】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には水およびアルコールのいずれか一方または両者の混合液が用いられ、前記直鎖状の基は炭化水素基であってもよい。

【0033】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記撥水撥油防汚性被膜の形成は、フッ化炭素基を含む第2のシラン化合物と非水系の有機溶媒とを含む第2の化学吸着液を前記微粒子融着ガラス基材に接触させて、前記第2のシラン化合物のシリル基と前記微粒子融着ガラス基材の表面の反応性基との反応により行うのが好ましい。

【0034】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記シリル基と前記反応性基との反応後、未反応の前記第2のシラン化合物を洗浄除去してもよい。

【0035】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がアルコキシシラン化合物であってもよい。

【0036】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がハロシラン化合物であってもよい。

【0037】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がイソシアネートシラン化合物であってもよい。

【0038】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレートからなる群から選択される1または2以上の化合物を含んでいてもよい。

【0039】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、縮合触媒としてケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物をさらに含んでいてもよい。

【0040】

第8の発明に係る撥水撥油防汚性反射板の製造方法において、さらに助触媒として、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を含んでいてもよい。

【発明の効果】

【0041】

請求項1〜11記載の撥水撥油防汚性反射板、および請求項18〜34記載の撥水撥油防汚性反射板の製造方法は、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、乗り物、および建築物の反射板において、水滴離水性(滑水性ともいう)、防汚性、および耐摩耗性や耐候性等の耐久性に優れた撥水撥油防汚性ガラス板を提供できる。

【0042】

請求項1〜11記載の撥水撥油防汚性反射板、請求項12記載のトンネル、請求項13記載の道路標識、請求項14記載の表示板、請求項15記載の看板、請求項16記載の乗り物、請求項17記載の建築物、および請求項18〜34記載の撥水撥油防汚性反射板の製造方法においては、基材の表面が融着した撥水撥油防汚性の透明微粒子で覆われているので、撥水撥油防汚性反射板が凹凸を有する複雑な表面形状を呈する。そのため、いわゆる「蓮の葉効果」により高い撥水撥油防汚性を有する。

【0043】

特に、請求項2記載の撥水撥油防汚性反射板は、透明微粒子が、その表面の一部分で基材の表面に融着しているので、表面が複雑な凹凸構造を呈するとともに、他の露出した部分が撥水撥油防汚性被膜で被われているので、高い撥水撥油防汚性を有する。

【0044】

請求項3記載の撥水撥油防汚性反射板は、撥水撥油防汚性被膜が透明微粒子およびガラス基材の表面に共有結合しているので、その耐久性を向上できる。

【0045】

請求項4記載の撥水撥油防汚性反射板は、粒径の異なる透明微粒子が混合して用いられているので、撥水撥油防汚性反射板の表面形状がフラクタル性を有し、撥水撥油防汚性を向上できる。

【0046】

請求項5記載の撥水撥油防汚性反射板は、撥水撥油防汚性被膜が−CF3基を含んでいるので、撥水撥油防汚性を向上できる。

【0047】

請求項6記載の撥水撥油防汚性反射板は、透明微粒子が透光性であり、かつその軟化温度が基材表面の軟化温度よりも高いシリカ、アルミナ、あるいはジルコニアであるので、微粒子の形状を損なうことなく基材の表面に融着できる。

【0048】

請求項7記載の撥水撥油防汚性反射板は、透明微粒子の粒径が可視光の波長より小さい400nm未満であるので、可視光の散乱が少なく、高い透光性を維持できる。

【0049】

請求項8記載の撥水撥油防汚性反射板は、水に対する接触角が130度以上であるので、水滴の転落角が小さくなり、実質上水滴が付着しなくなる。

【0050】

請求項9記載の撥水撥油防汚性反射板は、基材の表面に、基材よりも低い温度で透明微粒子と融着する金属酸化物の透明被膜が形成されているので、融着時の加熱処理温度を低くすることが可能となり、融着時における透明微粒子の熱変形を抑制できる。

【0051】

請求項10記載の撥水撥油防汚性反射板は、基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、被膜が透明であるので、基材からの反射光も有効利用できる。

【0052】

請求項11記載の撥水撥油防汚性反射板は、基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むので、反射面を着色できる。

【0053】

請求項12記載のトンネルは、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、例えば、トンネル内を通過する車のヘッドランプを点灯していなくとも、照明光が側壁で反射するため、側壁の視認性は大幅に向上でき、トンネル内の照明電力を低減でき経済的である。

また、反射板により、トンネルの壁の洗浄も容易になる。

【0054】

請求項13記載の道路標識は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0055】

請求項14記載の表示板は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0056】

請求項15記載の看板は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0057】

請求項16記載の乗り物は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、乗り物の運行、特に夜間における視認性を向上でき、従来よりも安全性を向上できる。

【0058】

請求項17記載の建築物は、請求項1〜11記載の撥水撥油防汚性反射板を装着しているので、建築物の照明電力を低減でき経済的である。

【0059】

請求項18〜34記載の撥水撥油防汚性反射板の製造方法では、基材の表面に微粒子分散液を塗布し乾燥することにより、基材の表面に透明微粒子を付着させ、次いでこれを加熱処理して、微粒子融着基材を製造し、その上に撥水撥油防汚性被膜を形成しているので、全表面にわたり実質的に均一に透明微粒子で覆われ、視認性、透明性、および耐久性に優れた撥水撥油防汚性反射板が得られる。

また、加熱処理温度が透明微粒子の軟化温度よりも低いので、融着時における透明微粒子の熱変形を抑制できる。

【0060】

請求項19記載の撥水撥油防汚性反射板の製造方法は、工程Dの前に、基材の表面に、微粒子分散液に溶解せず、基材よりも低い温度で透明微粒子と融着する金属酸化物の透明被膜を形成する工程Bを有するので、工程Eにおける加熱処理をより低温で行うことが可能となる。

【0061】

請求項20記載の撥水撥油防汚性反射板の製造方法では、基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、被膜が透明であるので、基材からの反射も有効利用できる。

【0062】

請求項21記載の撥水撥油防汚性反射板の製造方法では、被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むので、基材の反射光を任意の色に調整できる。

【0063】

請求項22記載の撥水撥油防汚性反射板の製造方法では、被膜はゾルゲル法により形成されたシリカ系ガラスであるので、例えば、基材として、紙、布、または樹脂を使用する場合は、より低温で撥水撥油防汚性反射板を製造できる。また、基材として、ガラス板、金属板、またはセラミックス板を使用する場合は、より耐久性の高い撥水撥油防汚性反射板を製造できる。

【0064】

請求項23記載の撥水撥油防汚性反射板の製造方法では、工程Eにおける加熱処理温度が、基材および透明微粒子の軟化温度のいずれよりも低いので、基材の表面粗さを最大に保つことが可能となり、撥水撥油防汚性能に優れた反射板を製造できる。

【0065】

請求項24記載の撥水撥油防汚性反射板の製造方法は、工程Cの前に、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子aを分散し、第1のシラン化合物のシリル基と透明微粒子aの表面の反応性基との反応により第1のシラン化合物の単分子膜で表面が覆われた透明微粒子を製造する工程Aを有し、工程Cにおいて、微粒子分散液の調製には第1のシラン化合物の単分子膜で表面が覆われた透明微粒子が用いられるので、微粒子分散液中での透明微粒子の凝集を抑制し、均一に分散させることができる。

また、工程Eにおける加熱処理が酸素を含む雰囲気中で行われるので、低い加熱温度で第1のシラン化合物の単分子膜を完全に分解除去できる。

【0066】

請求項25記載の撥水撥油防汚性反射板の製造方法では、微粒子分散液に有機溶媒が用いられ、第1のシラン化合物の直鎖状の基はフッ化炭素基であるので、透明微粒子の表面エネルギーが小さくなり、透明微粒子の凝集を確実に抑制できる。

【0067】

請求項26記載の撥水撥油防汚性反射板の製造方法では、微粒子分散液に水およびアルコールのいずれか一方または両者の混合液が用いられ、第1のシラン化合物の直鎖状の基は炭化水素基であるので、微粒子分散液の調製に要するコストを低下できるとともに、微粒子分酸液の安全性がより高くなる。

【0068】

請求項27記載の撥水撥油防汚性反射板の製造方法では、工程Gにおける撥水撥油防汚性被膜の形成が、フッ化炭素基を含む第2のシラン化合物を微粒子融着基材に接触させて、第2のシラン化合物のシリル基と微粒子融着基材の表面の反応性基との反応により行われるので、撥水撥油防汚性被膜の耐久性を高めることができる。

【0069】

請求項28記載の撥水撥油防汚性反射板の製造方法では、工程Gにおけるシリル基と反応性基との反応後、未反応の第2のシラン化合物を洗浄除去するので、微粒子融着基材の表面に共有結合した撥水撥油防汚性被膜のみが形成されることにより、撥水撥油防汚性反射板の撥水撥油防汚性および耐久性を向上できる。

【0070】

請求項29記載の撥水撥油防汚性反射板の製造方法では、第1および第2のシラン化合物のいずれか一方または双方が、反応性基との反応の際に有害な塩化水素を発生しないアルコキシシラン化合物であるので、撥水撥油防汚性反射板の製造をより安全に行うことができるとともに、製造設備の腐食や酸性廃液の発生を抑制できる。

【0071】

請求項30記載の撥水撥油防汚性反射板の製造方法では、第1および第2のシラン化合物のいずれか一方または双方が、反応性基との反応性の高いハロシラン化合物であるので、撥水撥油防汚性反射板の製造をより高効率に行うことができるとともに、触媒の添加が不要になる。

【0072】

請求項31記載の撥水撥油防汚性反射板の製造方法では、第1および第2のシラン化合物のいずれか一方または双方が、反応性基との反応の際に有害な塩化水素を発生せず、かつ反応性の高いイソシアネートシラン化合物であるので、製造設備の腐食や酸性廃液の発生を抑制できるとともに、触媒の添加が不要になる。

【0073】

請求項32記載の撥水撥油防汚性反射板の製造方法は、第1および第2の化学吸着液のうちアルコキシシラン化合物を含むものが、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレートからなる群から選択される1または2以上の化合物を含むので、アルコキシシラン化合物と反応性基との反応時間を短縮し、撥水撥油防汚性反射板の製造をより高効率に行うことができる。

【0074】

請求項33および34記載の撥水撥油防汚性反射板の製造方法は、第1および第2の化学吸着液のうちアルコキシシラン化合物を含むものが、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からからなる群より選択される1または2以上の化合物をさらに含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、撥水撥油防汚性反射板の製造をより高効率に行うことができる。特に、これらの化合物と上述の縮合触媒の両者をともに含む場合には、反応時間をさらに短縮できる。

【発明を実施するための最良の形態】

【0075】

以下、図面を参照しながら本発明の一実施の形態に係る撥水撥油防汚性反射板について説明する。

図1に示すように、本発明の一実施の形態に係る撥水撥油防汚性反射板(以下、単に反射板ともいう)10は、板状のアルミニウム基材11と、アルミニウム基材11の表面にシリカ系透明皮膜(皮膜の一例)12を介して融着した撥水撥油防汚性のシリカ微粒子(透明微粒子の一例)13と、アルミニウム基材11の表面のうちシリカ微粒子13が融着していない部分を覆うフッ化炭素基を含む化学吸着単分子膜(撥水撥油防汚性被膜の一例)14とを有する。

【0076】

撥水撥油防汚性反射板10の製造方法は、図2(a)および(b)に示すように、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子(元となる透明微粒子a)の一例であるシリカ微粒子15を分散し、第1のシラン化合物のシリル基とシリカ微粒子15の表面の水酸基(反応性基の一例)16との反応により第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を製造する工程Aと、図3に示すように、アルミニウム基材11の表面に、シリカ系透明被膜12を形成する工程Bと、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を分散した微粒子分散液を調製する工程Cと、図4(a)に示すようにアルミニウム基材11の表面(詳しくは、シリカ系透明被膜12の表面)に微粒子分散液を塗布し乾燥することにより、アルミニウム基材11表面のシリカ系透明被膜12の上にシリカ微粒子18を付着させる工程Dと、シリカ微粒子18が表面に付着したアルミニウム基材11を加熱処理し、シリカ微粒子18をシリカ系透明被膜12を介してアルミニウム基材11の表面に融着させ、融着したシリカ微粒子13で覆われた凹凸アルミニウム基材(微粒子融着基材の一例)19を製造する工程Eと、アルミニウム基材11の表面に融着しなかったシリカ微粒子18を洗浄除去する工程Fと、凹凸アルミニウム基材19の表面にフッ化炭素基を含む化学吸着単分子膜14を形成する工程Gとを含んでいる。

以下、工程A〜Gについてより詳細に説明する。

【0077】

工程Aでは、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を製造する。

製造される撥水撥油防汚製反射板10の透明度を損なわないためには、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造に用いるシリカ微粒子15の直径は、可視光波長(380〜700nm)より小さいことが好ましい。具体的には、微粒子の直径は10〜400nmであることが好ましく、10〜300nmであることがより好ましく、10〜100nmであることがさらに好ましい。用いられるシリカ微粒子15の粒径は単一であってもよいが、2以上の異なる粒径を有するシリカ微粒子を混合して用いると、表面がフラクタル構造を有する撥水撥油防汚性反射板20(図5参照)が得られ、撥水撥油防汚性が向上するため好ましい。

【0078】

本実施の形態では、透明微粒子としてシリカ微粒子を用いているが、水酸基、アミノ基等の、アルコキシシリル基およびハロシリル基と反応する活性水素基(反応性基の一例)を表面に有し、透光性でアルミニウム基材よりも軟化点の高い任意の微粒子を用いることができる。シリカ以外に用いることのできる透明微粒子としては、例えば、アルミナまたはジルコニアの微粒子が挙げられる。

【0079】

第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造に用いる第1の化学吸着液は、第1のシラン化合物と、シリル基とシリカ微粒子15の表面の水酸基16との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0080】

第1のシラン化合物としては、下記の化1および化2のいずれか一方で表されるアルコキシシラン化合物が用いられる。

【0081】

【化1】

【0082】

【化2】

【0083】

前記化1および化2において、mは5〜20の整数を、nは0〜9の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)および単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、および単結合のいずれかを表す。

【0084】

第1のシラン化合物として用いることのできるアルコキシシラン化合物の具体例としては、下記の(1)〜(12)に示すフッ化炭素基を含むアルコキシシラン誘導体、および下記の(21)〜(32)に示す炭化水素基を含むアルコキシシラン誘導体が挙げられる。

【0085】

(1)CF3CH2O(CH2)15Si(OCH3)3

(2)CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5)CF3COO(CH2)15Si(OCH3)3

(6)CF3(CF2)5(CH2)2Si(OCH3)3

(7)CF3CH2O(CH2)15Si(OC2H5)3

(8)CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11)CF3COO(CH2)15Si(OC2H5)3

(12)CF3(CF2)5(CH2)2Si(OC2H5)3

【0086】

(21)CH3CH2O(CH2)15Si(OCH3)3

(22)CH3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(23)CH3(CH2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(24)CH3(CH2)9Si(CH3)2(CH2)9Si(OCH3)3

(25)CH3COO(CH2)15Si(OCH3)3

(26)CH3(CH2)7Si(OCH3)3

(27)CH3CH2O(CH2)15Si(OC2H5)3

(28)CH3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(29)CH3(CH2)7Si(CH3)2(CH2)9Si(OC2H5)3

(30)CH3(CH2)9Si(CH3)2(CH2)9Si(OC2H5)3

(31)CH3COO(CH2)15Si(OC2H5)3

(32)CH3(CH2)7Si(OC2H5)3

【0087】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0088】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0089】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0090】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレート類の具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0091】

アルコキシシラン化合物を含む第1の化学吸着液中にシリカ微粒子15を分散させ、室温の空気中で反応させると、アルコキシシリル基とシリカ微粒子15の表面の水酸基16とが縮合反応を起こし、下記の化3または化4のいずれか一方で示されるような構造を有する第1のシラン化合物の単分子膜17を生成する。なお、酸素原子から延びた3本の単結合はシリカ微粒子15の表面または隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本はシリカ微粒子15の表面のケイ素原子と結合している。

【0092】

【化3】

【0093】

【化4】

【0094】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、シリカ微粒子15の表面に付着した油脂分や水分により阻害されるので、シリカ微粒子15をよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0095】

上述の金属塩の代わりに、ケチミン化合物、有機酸、TiO2等の金属酸化物、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0096】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0097】

例えば、縮合触媒として、ジブチルスズオキサイドの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造を行うと、品質を損なうことなく反応時間を1時間程度にまで短縮できる。

【0098】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズビスアセチルアセトネートとの混合物(混合比は1:1)を用い、その他の条件は同一にして第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の製造を行うと、反応時間を20分程度に短縮できる。

【0099】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0100】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0101】

第1の化学吸着液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、およびこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤または蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0102】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0103】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0104】

第1の化学吸着液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0105】

反応後、溶媒で洗浄し、表面に残った過剰なアルコキシシラン化合物および縮合触媒を除去すると、第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18が得られる。このようにして製造される第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18の断面構造の模式図を図2(b)に示す。なお、図2(b)においては、第1のシラン化合物の単分子膜17の一例として、下記の化5で表される構造を有するものを示している。

【0106】

【化5】

【0107】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、N−メチルピロリドン等が好ましい。

【0108】

反応後、生成した第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、第1のシラン化合物の単分子膜17で覆われたシリカ微粒子18の表面に共有結合により固定されていないが、工程A以降の製造工程に特に支障をきたすことはない。

【0109】

本実施の形態においては、第1のシラン化合物としてアルコキシシラン化合物を用いた場合について説明したが、フッ化炭素基を有するハロシラン化合物またはイソシアネートシラン化合物を用いてもよい。これらのシラン化合物を用いる場合には、縮合触媒および助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行うことを除き、アルコキシシラン化合物と同様に第1の化学吸着液の調製および第1のシラン化合物の単分子膜で覆われたシリカ微粒子の製造を行うことができる。

第1のシラン化合物として用いることのできるハロシラン化合物およびイソシアネートシラン化合物としては、下記の(41)〜(52)に示す化合物が挙げられる。

【0110】

(41)CF3CH2O(CH2)15SiCl3

(42)CF3(CH2)3Si(CH3)2(CH2)15SiCl3

(43)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9SiCl3

(44)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9SiCl3

(45)CF3COO(CH2)15SiCl3

(46)CF3(CF2)5(CH2)2Si(NCO)3

(47)CF3CH2O(CH2)15Si(NCO)3

(48)CF3(CH2)3Si(CH3)2(CH2)15Si(NCO)3

(49)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(50)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(51)CF3COO(CH2)15Si(NCO)3

(52)CF3(CF2)5(CH2)2Si(NCO)3

(以上工程A)。

【0111】

工程Bでは、アルミニウム基材11の表面に、微粒子分散液(工程Cで使用)に溶解せず、アルミニウム基材11よりも低い温度でシリカ微粒子18と融着するシリカ系透明被膜12を形成する(図3参照)。

用いるアルミニウム基材11の材質、形状、および大きさについて特に制限はなく、トンネル、道路標識、表示板、看板、乗り物、および建築物において使用される任意の材料を用いることができる。また、表面に活性水素基が存在していれば、表面被膜が形成されていてもよい。なお、活性水素基は、水酸基でもよいが、アミノ基等の活性水素を有する他の官能基であってもよい。

【0112】

アルミニウム基材11の表面に形成されるシリカ系透明被膜12としては、ゾルゲル法により形成されたシリカの乾燥ゲル膜が好ましい。

未焼結の乾燥ゲル膜の表面および内部には、透明被膜を有しないアルミニウム基材11の表面よりも多くの遊離の水酸基が存在するため、アルミニウム基材11よりも低い温度でシリカ微粒子18と融着できる。

【0113】

シリカの乾燥ゲル膜の形成は、テトラメトキシシラン(Si(OCH3)4)等のテトラアルコキシシラン、縮合触媒および溶媒を混合して得られるゾル溶液(金属アルコキシドの溶液の一例)をアルミニウム基材11の表面に塗布し、溶媒を蒸発させることにより行うことができる。

その結果、空気中の水分によるアルコキシル基の加水分解により生成する水酸基とアルコキシル基との間で縮合反応が起こり、アルミニウム基材11の表面に、シリカの透明な乾燥ゲル膜(シリカ系透明被膜12の一例)が形成される。

用いることのできる縮合触媒、助触媒、溶媒の種類、テトラアルコキシシランの濃度、触媒の添加量については第1の化学吸着液と同様であるので、説明を省略する。

【0114】

ゾル溶液の塗布は、ディップコート法、スピンコート法、スプレー法、スクリーン印刷法等の任意の方法により行うことができる。

また、乾燥ゲル膜の膜厚は、撥水撥油防汚性反射板10の製造に用いるシリカ微粒子15の粒径にもよるが、10〜50nmが好ましい。

このようにして製造されるシリカの乾燥ゲル膜を有するアルミニウム基材11の断面構造の模式図を図3に示す。

透明被膜としてシリカの乾燥ゲル膜を有するアルミニウム基材11を用いて撥水撥油防汚性反射板10の製造を行うと、工程Eにおける加熱処理を300度以下の低温で行うことが可能となり、アルミニウム基材の強化度を劣化させることなくシリカ微粒子13を融着した凹凸アルミニウム基材19を製造できる。

【0115】

なお、本実施の形態においては、透明被膜としてシリカの乾燥ゲル膜を形成しているが、透明性を有しアルミニウム基材11よりも低い温度でシリカ微粒子15を融着することのできる任意の透明被膜を形成し用いることができる。用いることのできる透明被膜としては、例えば、アルミナ、酸化チタン等の乾燥ゲル膜等が挙げられる。

また、ゾル溶液にリン酸またはホウ酸をそれぞれ数パーセント添加しておくと、リンシリケートガラス(PSG)やボロンシリケートガラス(BSG)の乾燥ゲル膜が形成され、工程Eにおける加熱処理温度を250℃程度まで低減できる(以上工程B)。

【0116】

工程Cでは、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を分散した微粒子分散液を調製する。

第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を溶媒に加え、撹拌ばね、マグネチックスターラー等の任意の撹拌手段により激しく撹拌するか、超音波照射を行うことにより、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子15を溶媒中に均一に分散させる。

微粒子分散液の調製に用いることのできる溶媒としては、シリカ微粒子18を均一に分散させることができ、アルミニウム基材11上に塗布した後、蒸発させることで容易に除去できる任意の溶媒を用いることができる。

【0117】

第1のシラン化合物として、前記化1で表されるフッ化炭素基を有するシラン化合物(例えば前記(1)〜(12)等)を用いる場合には、水およびアルコール系の溶媒を除く任意の非水系の有機溶媒が好ましく、前記化2で表される炭化水素基を有するシラン化合物(例えば前記(21)〜(32))を用いる場合には、水およびアルコール系の溶媒を含む任意の有機溶媒を用いることができるが、毒性の低さや廃棄物処理の容易さの観点からは水およびアルコール系の溶媒が好ましい。

【0118】

第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18の微粒子分散液中における質量比は、0.5〜5質量%であることが好ましい。質量比が0.5質量%を下回ると多量の微粒子分散液が必要となり、5質量%を上回るとシリカ微粒子18を均一に分散させることが困難になるため、ともに好ましくない。

【0119】

シリカ微粒子18の表面を覆う第1のシラン化合物の単分子膜17は、シリカ微粒子18の表面エネルギーを小さくする作用があり、微粒子液内での凝集を押さえ、分散性を向上できる効果を有する。

なお、本実施の形態においては工程Aにより製造した第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18を用いたが、工程Aを省略して直接シリカ微粒子15を前記の溶媒中に分散させることにより微粒子分散液を調製した場合でも、工程Eにおいて製造される凹凸アルミニウム基材19表面の欠陥密度はやや大きくなるものの、撥水撥油防汚性反射板10の製造に大きな支障をきたすことはない(以上工程C)。

【0120】

工程Dでは、アルミニウム基材11の表面(シリカ系透明被膜12の表面)に微粒子分散液を塗布し乾燥することにより、アルミニウム基材11の表面にシリカ系透明被膜12を介してシリカ微粒子18を付着させる。

微粒子分散液の塗布は、ディップコート法、スピンコート法、スプレー法、スクリーン印刷法等の任意の方法により行うことができる。また、溶媒の蒸発は、用いた溶媒の沸点、蒸気圧等に応じて、風乾、減圧乾燥、加熱乾燥等の公知の方法を単独で、または適宜組み合わせて用いることができる。

このようにして得られる、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18が付着した、シリカ系透明被膜12を有するアルミニウム基材11の断面構造の模式図を図4(a)に示す(以上工程D)。

【0121】

工程Eでは、第1のシラン化合物の単分子膜17で表面が覆われたシリカ微粒子18が乗ったシリカ系透明被膜12を有するアルミニウム基材11を、酸素を含む雰囲気中で加熱処理し、シリカ微粒子18の表面を覆う第1のシラン化合物の単分子膜17を分解させ、アルミニウム基材11表面のシリカ系透明被膜12とシリカ微粒子18とを融着させることにより、シリカ微粒子18を融着した(すなわち、融着したシリカ微粒子13を表面に有する)凹凸アルミニウム基材19(図4(b)参照)を製造する。

加熱処理は、酸素を含む雰囲気中で、アルミニウム基材11とシリカ微粒子18との融着が起こる温度よりも高く、かつアルミニウム基材11およびシリカ微粒子18の融解温度よりも低い温度で行われる。加熱処理温度が高いほどシリカ微粒子18をより強固にアルミニウム基材11の表面に融着できるが、温度が高くなりすぎるとシリカ微粒子18がアルミニウム基材11(またはシリカ系透明被膜12)の内部に埋没してしまうため好ましくない。

【0122】

アルミニウム基材11がシリカ系透明被膜12を有する場合、アルミニウム基材11とシリカ微粒子18との融着のためには、250〜300℃程度の低温で加熱処理を行うことができる。しかし、シリカ微粒子18の表面を覆う第1のシラン化合物の単分子膜17を完全に分解させるためには、350〜400℃で加熱処理を行う必要がある。

第1のシラン化合物がフッ化炭素基を有する場合、その単分子膜を完全に分解するためには400℃程度で加熱処理を行う必要があるが、炭化水素基を有する場合には、350℃程度でその単分子膜を完全に分解できる。したがって、工程Aにおいて炭化水素基を含む第1のシラン化合物を用いた場合、アルミニウム基材11を用いても、その強度低下がないため好ましい。

このようにして得られた凹凸アルミニウム基材19の断面構造の模式図を図4(b)に示す。

【0123】

なお、本実施の形態においては、シリカ系透明被膜12が形成されたアルミニウム基材11を用いたが、工程Bを省略してシリカ系透明被膜12を有しないアルミニウム基材11をそのまま用いてもよい。アルミニウム基材11の代わりに、ガラス基材として青板ガラスを用いた場合には、好ましい加熱処理温度は650度程度である。また、処理時間は、650℃の空気中で加熱処理を行った場合には30分である(以上工程E)。

【0124】

工程Fでは、アルミニウム基材11の表面に融着しなかったシリカ微粒子18を洗浄除去する。洗浄には任意の溶媒を用いることができるが、無害であり廃棄物の処理が容易である水が最も好ましい(以上工程F)。

【0125】

工程Gでは、融着したシリカ微粒子13を有する凹凸アルミニウム基材19の表面にフッ化炭素基を含む化学吸着単分子膜14を形成し、撥水撥油防汚性反射板10を製造する。

【0126】

フッ化炭素基を含む化学吸着単分子膜14の形成に用いる第2の化学吸着液は、フッ化炭素基を含むアルコキシシラン化合物(第2のシラン化合物の一例)と、凹凸アルミニウム基材19の表面の水酸基(反応性基の一例)とアルコキシシリル基との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0127】

フッ化炭素基を含むアルコキシシラン化合物としては、前記一般式(化1)で表されるアルコキシシラン化合物が挙げられる。

【0128】

第2の化学吸着液に用いることのできる縮合触媒、助触媒の種類およびそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、および助触媒の濃度、反応条件ならびに反応時間については第1の化学吸着液と同様であるので、説明を省略する。

【0129】

フッ化炭素基を有する化学吸着単分子膜14は、融着したシリカ微粒子13の露出した部分およびアルミニウム基材11の表面(シリカ系透明被膜12の表面)のシリカ微粒子13が融着していない部分に共有結合している。

【0130】

本実施の形態においては、第2のシラン化合物として、アルコキシシラン化合物を用いた場合について説明したが、フッ化炭素基を有するハロシラン化合物またはイソシアネートシラン化合物を用いてもよい。ハロシラン化合物を用いる場合には、縮合触媒および助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行うことを除き、アルコキシシラン化合物と同様に第2の化学吸着液の調製および凹凸アルミニウム基材19との反応を行うことができる。

このようにして得られる撥水撥油防汚性反射板10の断面構造の模式図を図1に示す。なお、図1においては、フッ化炭素基を含む化学吸着単分子膜14の一例として、前記化5で表される構造を有するものを示している(以上工程G)。

【0131】

フッ化炭素基を有する化学吸着単分子膜14の膜厚は、たかだか1nm程度であるため、融着したシリカ微粒子13で表面が覆われたアルミニウム基材の表面に形成された50nm程度の凸凹はほとんど損なわれることがない。また、この凸凹の効果(いわゆる「蓮の葉効果」)により、撥水撥油防汚性反射板10の見かけ上の表面エネルギーを小さくでき、水滴接触角は、130度以上(本実施の形態では150度程度)となり、超撥水が実現できる。

【0132】

また、撥水撥油防汚性反射板10のアルミニウム基材11の表面には、シリカ系透明被膜12を介してアルミニウムよりも硬度が高いシリカ微粒子13が融着しているので、耐摩耗性も大幅に向上している。

また、撥水撥油防汚性反射板10において、アルミニウム基材11の表面に融着したシリカ微粒子13およびフッ化炭素基を有する化学吸着単分子膜14を含む被膜の厚さは、全体で100nm程度であるため、アルミニウム基材11の透明性が損なわれることもない。

【0133】

反応後、生成した撥水撥油防汚性反射板10を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、撥水撥油防汚性反射板10の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、単分子膜と異なりその全体が撥水撥油防汚性反射板10の表面に共有結合により固定されていることはないが、フッ化炭素基を有しているため撥水撥油防汚性を有している。そのため、多少耐久性に劣る点を除けば、このままの状態でも撥水撥油防汚性反射板10として使用できる。

【0134】

また、工程Gにおいて用いることができるフッ化炭素基を含むアルコキシシラン化合物としては、前記(1)〜(12)に示す化合物が挙げられる。

【0135】

また、工程Gにおいて用いることができるフッ化炭素基を含むハロシラン化合物およびイソシアネートシラン化合物としては、前記(41)〜(52)に示す化合物が挙げられる。

【0136】

異なる体積の水滴(0.02〜0.08ml)を用いた実験より求められた、撥水性表面上における水滴に対する接触角と転落角の関係より、水滴接触角が150度以上のとき、水滴の体積に関係なく転落角は15度以下となることがわかっている。

そのため、撥水撥油防汚性反射板10を、トンネル、道路標識、表示板、看板、乗り物の車体の内部および外部、および建築物の外壁および内壁に用いた場合、照明電力の低減と夜間における視認性を向上できることがわかる。

【0137】

撥水撥油防汚性反射板10は、耐摩耗性および耐候性等の耐久性、水滴離水性(滑水性)、ならびに防汚性に優れており、撥水撥油防汚機能が要求されるトンネル、道路標識、表示板、看板、乗り物、および建築物に用いることができる。

特に、基材をガラス板とした場合には、乗り物や建築物の窓用ガラス板として用いることができる。

この撥水撥油防汚性反射板を用いることのできる乗り物としては、自動車、鉄道車両、船舶等が挙げられ、運転席、客室等の別を問わずあらゆる窓の窓用ガラス板として用いることができる。

また、撥水撥油防汚性反射板を用いることのできる建築物としては、一戸建て住宅、集合住宅、オフィスビル等の任意の建築物が挙げられる。

【実施例】

【0138】

以下、本発明の効果を確認するために行った実施例について説明するが、本願発明は、これら実施例によって何ら制限されるものではない。

【0139】

(実施例1)

(1)フッ化炭素基を有する単分子膜で覆われたシリカ微粒子の製造

平均粒径100nmのシリカ微粒子を用意し、よく洗浄して乾燥した。

(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)トリメトキシシラン(化6、信越化学工業株式会社製)0.99重量部、およびジブチルスズジアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、第1の化学吸着液を調製した。

【0140】

【化6】

【0141】

このようにして得られた第1の化学吸着液に乾燥したシリカ微粒子を混入撹拌して空気中(相対湿度45%)で1時間程度反応させた。

その後、クロロホルムで洗浄し、過剰なアルコキシシラン化合物およびジブチルスズジアセチルアセトナートを除去した。

【0142】

(2)アルミニウム基材の表面へのシリカ系透明被膜の形成

鏡面にしたアルミニウム板(ステンレス板も同様)を用意し、よく洗浄して乾燥した。

テトラメトキシシラン(Si(OCH3)4)0.99重量部、およびジブチルスズジアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、ゾル溶液を調製した。このようにして得られたゾル溶液をアルミニウム板の表面に塗布し、溶媒を蒸発させると、テトラメトキシシランが加水分解し脱アルコール反応して膜厚500nm程度の多量の水酸基を含むシリカ系透明被膜(シリカ乾燥ゲル膜)が形成された。

【0143】

(3)アルミニウム基材の表面への微粒子溶液の塗布

(1)で製造した、フッ化炭素基を含む単分子膜で表面が覆われたシリカ微粒子1重量部をキシレン99重量部中に加え、激しく撹拌して微粒子分散液を調製した。

(2)で形成した、シリカ乾燥ゲル膜の透明被膜を有するアルミニウム板の表面に微粒子分散液を塗布後、溶剤を蒸発させ、フッ化炭素基を含む単分子膜で表面が覆われたシリカ微粒子が表面に付着したアルミニウム基材が得られた。

【0144】

(4)シリカ微粒子を融着した凹凸アルミニウム基材の製造

フッ化炭素基を含む単分子膜で表面が覆われたシリカ微粒子が表面に付着したアルミニウム基材を、空気中450℃で30分焼成すると、シリカ微粒子の表面を覆っていたフッ化炭素基を含む単分子膜が分解除去されるとともにシリカ微粒子のアルミニウム基材表面の融着が起こった。その後、水で洗浄すると、アルミニウム基材の表面に融着しなかったシリカ微粒子が除去され、単層のシリカ微粒子を融着した凹凸アルミニウム基材が得られた。

【0145】

ここで、表面粗さが可視光の波長より小さいと、入射光は大部分正反射してしまい乱反射性能が劣化してしまった。

大きさが異なる100〜1μm程度の微粒子を混合して用いると、さらに撥水撥油防汚性能と反射性能に優れた反射板が得られた。反射効率を高めるためには、微粒子の大きさは、可視光波長(380〜700nm)より大きい方がよく、汚れにくくするには小さい方がいいので、好ましくは、粒径が100〜1μm、より好ましくは10〜1μmであった。なお、形状は、球形でも異形でも問題はなかった。

【0146】

また、ここで、焼成温度を250〜350℃で行うと、単なるシリカ系ガラス膜の焼成焼きしめで終わるが、400℃を超えると前述のように単分子膜を完全に分解除去でき、微粒子は融着した。

【0147】

なお、酸素を含む雰囲気中での焼成温度は、250℃以上乃至基材の軟化温度未満であれば高いほど微粒子を強固に基材表面に融着できるが、あまり高すぎるとシリカ系微粒子融着用の被膜中、あるいは基材中にシリカ微粒子がとけ込み埋没してしまった。

【0148】

一方、このとき、微粒子表面のフッ化炭素基を含む化学吸着単分子膜は、シリカ微粒子の表面エネルギーを小さくする作用があり、微粒子液内での凝集を押さえ、分散性を向上できる効果があった。微粒子表面のフッ化炭素基を含む化学吸着単分子膜を形成してない場合でも、大きな支障はなかったが、融着したシリカ微粒子1’膜の欠陥密度はやや大きかった。

【0149】

また、微粒子液の溶媒がキシレンのような有機系溶媒ではなくて、アルコール系あるいは水系の場合には、微粒子表面に撥水撥油防汚性の単分子膜として、例えば、下記式(化7)で示したような親油性ではあるが撥水撥油防汚性の被膜を形成しておいても、同様の機能を発現できた。

【0150】

【化7】

【0151】

さらにまた、あらかじめバインダー層となるシリカ系微粒子融着用の被膜を形成しておかなくとも、加熱温度を基材の軟化温度以上、例えば、基材反射板が市販の青板ガラスで粒子がシリカ微粒子の場合、空気中で655度30分の加熱を行えば、シリカ微粒子を基材表面に融着固定できた。

なお、このときも、シリカ微粒子表面の化学吸着単分子膜は完全に分解除去されたが、シリカ微粒子そのものは、融点が700℃より遙かに高いため、互いに融着することはなかった。

また、シリカ塗布液の調整時、リン酸または硼酸をそれぞれ数パーセント添加しておくとリンシリケートガラス(PSG)や(ボロンシリケートガラスBSG)になるため焼成温度を最低で250℃まで低減できた。250〜350℃程度まで焼結温度を低減できれば、基材として風冷強化ガラスを用いても、強度を損なうことなく同様の表面粗さの反射板を製造できた。

【0152】

最後に、前記凸凹基材表面に前記微粒子の場合と同様のフッ化炭素系の化学吸着液を塗布し2時間程度反応させた後、クロロホルム等の塩素系溶媒で余分な未反応の吸着液を洗浄除去すると、凸凹基材表面全面に亘り、表面と化学結合したフッ化炭素基を含む化学吸着単分子膜を形成でき、融着された撥水撥油防汚性透明微粒子とフッ化炭素基を含む撥水撥油防汚性被膜で覆われた水滴接触角がおよそ140度の超撥水撥油防汚性反射板を製造できた。(図3(c))。

【0153】

なお、ここで、アルミニウム基材表面のシリカ微粒子は、シリカ系ガラス膜を介して反射板表面に融着固定されており、前記融着されシリカ系微粒子の露出した表面およびシリカ系微粒子融着用の被膜の露出した表面は、全面フッ化炭素基を含む撥水撥油防汚性の被膜で被われている。また、表面のシリカ微粒子の大きさは、5μm程度であり、フッ化炭素基を含む化学吸着単分子膜は1nm程度の膜厚であるため、前記凸凹基板の凸凹を損なうことは全くなく、蓮の葉効果により水滴接触角がおよそ140度の超撥水を実現できた。

【0154】

(実施例2)

一方、大きさの異なる微粒子、例えば5μm程度の微粒子と50nmの微粒子を1:10程度に混合して用い、実施例と同様の方法で撥水撥油防汚性反射板を製造すると、表面がフラクタル構造の撥水撥油防汚膜となり、水滴接触角がおよそ155度のより撥水撥油防汚効果の高い反射板を製造できた。

このように、粒径が100〜1μmの微粒子に、500〜10nm程度の微粒子を混合(例えば、1:10〜50の混合比で)して用いておけば、理想的なフラクタル構造の表面粗さを実現でき、撥水撥油防汚性能をより一層向上できた。添加する微粒子の大きさが1000〜10nmの微粒子であれば、形状はどのようなものでも効果があり、さらに撥水撥油防汚性に優れた反射板が得られた。

【0155】

また、膜形成溶液の溶媒としては、化学吸着剤がアルコキシシラン系、クロロシラン系何れの場合も、水を含まない有機塩素系溶媒、炭化水素系溶媒、あるいはフッ化炭素系溶媒やシリコーン系溶媒、あるいはそれら混合物を用いることが可能であった。なお、洗浄を行わず、溶媒を蒸発させて粒子濃度を上げようとする場合には、溶媒の沸点は50〜250℃程度がよい。

【0156】

したがって、以上の結果から、ケチミン化合物や有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物がシラノール縮合触媒より活性が高いことが明らかとなった。

【0157】

さらにまた、ケチミン化合物や有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物の内の1つとシラノール縮合触媒を混合して用いると、さらに活性が高くなることが確認された。

【0158】

また、上記2つの実施例では、シリカ微粒子を例として説明したが、本発明は、表面に活性水素、すなわち水酸基の水素やアミノ基あるいはイミノ基の水素などを含んだ微粒子で有れば、どのような微粒子でも選択可能である。

【0159】

具体的には、基材が紙、布、樹脂であれば、微粒子融着用の被膜に各種低融点樹脂やゾル−ゲル法を用いたシリカ系被膜を用い、微粒子には、前記微粒子融着用の被膜樹脂より融点が高い樹脂微粒子、ガラス微粒子、アルミナ微粒子やジルコニア微粒子、金属微粒子、マイカ微粒子が使用できた。

【0160】

例えば、表面が親水性の樹脂微粒子であるナイロン微粒子でも、微粒子融着用の被膜としてより融点が低い酢酸ビニル樹脂等を用い、溶剤系に基材や微粒子を溶解しないアルコールを用いれば、同様の撥水撥油防汚性反射板を製造できた。

【0161】

また、基材が、ガラス、金属、またはセラミックスであれば、微粒子融着用の被膜に各種低融点樹脂やゾル−ゲル法を用いたシリカ系被膜や釉膜を用い、微粒子には、前記微粒子融着用の被膜樹脂より融点が高い樹脂微粒子、ガラス微粒子、アルミナ微粒子やジルコニア微粒子、金属微粒子、マイカ微粒子が使用できた。

なお、金属微粒子やマイカ微粒子を用いた場合には、それ自身は透明ではないが乱反射性能をより一層向上できた。また、基材がガラスの場合には、さらに裏面に鏡面アルミニウムや鏡面ステンレス板を装着しておけば、さらに反射効率を向上できた。

【0162】

さらにまた、上述の反射板をポスターや看板や表示板として用いる場合には、基材が紙、布、樹脂であれば、微粒子融着用の被膜に各種低融点樹脂やゾル−ゲル法を用いたシリカ系被膜を用い、さらに染料、顔料、金属微粒子、あるいはマイカ微粒子を混合しておくことで任意のパターンに着色できた。

また、基材がガラス、金属、またはセラミックスであれば、微粒子融着用の被膜にゾル−ゲル法を用いたシリカ系被膜や釉膜を用い、顔料、金属微粒子、あるいはマイカ微粒子を混合しておくことで任意のパターンに着色できた。

【0163】

(実施例3)

実施例2で作成した反射板と同条件で作成した水滴接触角が150度程度(水滴接触角が高いほど防汚性は高いが、実用上、水滴接触角が130度以上であれば同様の効果が得られた。)の撥水撥油防汚性反射板を、トンネル内の側壁に装着し、走行実験を試みた。

【0164】

初めに、トンネル内照明を点灯した状態で走行してみると、ヘッドランプを点灯していなくとも、中央線と同様に照明光が側壁で反射するため、側壁視認性は大幅に向上できた。

次に、トンネル内照明を半分点灯した状態で走行してみたが、ヘッドランプを点灯していなくとも、中央線と同様に照明光が側壁で反射するため、側壁視認性は十分確保でき、安全運転に支障はなかった。

【0165】

さらに、トンネル内照明を消した状態でも、ヘッドランプを点灯していれば、ヘッドランプの照明光が側壁で運転席方向に反射され、道路中央線と同様に側壁視認性は確保でき、安全運転に支障はなかった。

【0166】

一方、1、3、6ヶ月後の汚れ具合を調べてみたが、本発明の反射板を装着してない白色壁面は、6ヶ月後には多量のススが付着し白色度が大幅に劣化したが、本発明の反射板は、白色度を維持できた。さらに、1年後の結果では、本発明の反射板を装着してない白色壁面は、多量のススが付着し白色度がさらに大幅に劣化したが、本発明の反射板は、白色度をある程度維持できた。

そこで、洗浄のしやすさを評価してみると、従来の白色反射板では、水を吹き付ける程度では、ススを除去できなかったが、本発明の反射板では、容易に洗浄除去できて、反射性能を回復できた。このことは、本発明の反射板の見かけ上の表面エネルギーが非常に小さい(実際に、ジスマンプロットを用いて実測してみると、3mN/m以下であった。)ことによる。

【0167】

なお、汚れの原因は、空気中の浮遊油が多少付着して、その被膜とススが混じり合い反射板表面に付着するためである。したがって、従来の反射板では、表面エネルギーが高いため、水圧より汚れの付着強度が大きく、水をはじいて除去できないことが判明した。これに対して、本発明の反射板では、蓮の葉と同様に表面エネルギーが非常に小さく、汚れを水圧で容易に剥離でき、洗浄除去できて反射性能を回復できた。

【0168】

(実施例4)

実施例1と同様の方法で製造した反射板を用いて、道路標識や表示板、看板を試作し、道路近傍に設置し、汚れの程度や耐久性を従来のものと比較評価した。

従来の道路標識や表示板、看板では、照明を消すと遠くからほとんど識別できなかったが、本発明の道路標識や表示板、看板では、道路中央線以上に大幅に識別性能を向上できた。

【0169】

また、この場合、使用期間に応じて砂埃や浮遊油脂が表面に付着して汚れてくるが、雨が降るとほぼ完全に洗い流され、実用上不都合は全くなかった。

さらにまた、防汚耐久性も5年以上は保証できることが判明した。

さらに、本発明の反射板を、テールランプ部に装着した自動車を試作し、後方よりヘッドランプを照射した場合、点灯したテールランプと同様に遜色なく識別できた。

【0170】

(実施例5)

実施例2と同様の方法で、反射性能の高い建物内装用クロスを試作し室内に装着して、その省エネ性を従来のクロス貼りと比較評価した。

この場合、照明電力を約70%まで低減しても、従来のクロス貼りの場合とほぼ同様の室内の明るさを維持できた。

【0171】

また、この場合も、使用期間に応じて埃や浮遊油脂が表面に付着して汚れてくるが、掃除機で吸引するだけでほぼきれいになり、実用上不都合は全くなかった。さらにまた、防汚耐久性も10年以上は保証できることが判明した。

一方、外装板を試作して建物の屋壁に装着してみると、従来の外装版に比べて省エネ効果はほとんどみられなかったが、防汚効果は、格段に向上し、ホースで水を吹き付ける程度では、汚れを除去できた。

【0172】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部または全部を組合せて本発明の撥水撥油防汚性反射板およびその製造方法ならびにそれを用いたトンネル、道路標識、表示板、看板、乗り物、および建築物を構成する場合も本発明の権利範囲に含まれる。

【図面の簡単な説明】

【0173】

【図1】本発明の一実施の形態に係る撥水撥油防汚性反射板の断面構造を模式的に表した説明図である。

【図2】同撥水撥油防汚性反射板の製造方法において、シリカ微粒子表面にフッ化炭素系単分子膜を形成する工程を説明するために分子レベルまで拡大した概念図であり、(a)は反応前のシリカ微粒子の断面構造、(b)はフッ化炭素基を含む単分子膜が形成されたシリカ微粒子の断面構造をそれぞれ表す。

【図3】同撥水撥油防汚性反射板の製造方法において、シリカ系透明被膜が形成されたアルミニウム基材の断面構造を表す模式図である。

【図4】(a)は工程Dにおいてシリカ系透明被膜が形成されたアルミニウム基材表面にフッ化炭素系単分子膜で被覆されたシリカ微粒子が付着している状態の説明図、(b)は工程Eにおいてシリカ微粒子が融着した状態を模式的に示す説明図である。

【図5】表面がフラクタル構造を有する撥水撥油防汚性反射板の断面状態を模式的に表した説明図である。

【符号の説明】

【0174】

10:撥水撥油防汚性反射板、11:アルミニウム基材、12:シリカ系透明皮膜(皮膜)、13:シリカ微粒子(透明微粒子)、14:フッ化炭素基を含む化学吸着単分子膜(撥水撥油防汚性被膜)、15:シリカ微粒子、16:水酸基(反応性基)、17:単分子膜、18:シリカ微粒子、19:凹凸アルミニウム基材(微粒子融着基材)、20:撥水撥油防汚性反射板

【特許請求の範囲】

【請求項1】

板状の基材と、前記基材の表面に融着した撥水撥油防汚性の透明微粒子と、前記基材の表面のうち前記透明微粒子が融着していない部分を覆う撥水撥油防汚性被膜とを有することを特徴とする撥水撥油防汚性反射板。

【請求項2】

請求項1記載の撥水撥油防汚性反射板において、前記透明微粒子は、その表面の一部分が前記基材の表面に融着しており、かつ他の露出した部分が前記撥水撥油防汚性被膜で被われていることを特徴とする撥水撥油防汚性反射板。

【請求項3】

請求項2記載の撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が、前記透明微粒子および前記基材の表面に共有結合していることを特徴とする撥水撥油防汚性反射板。

【請求項4】

請求項1〜3のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子として、粒径の異なるものが混合して用いられていることを特徴とする撥水撥油防汚性反射板。

【請求項5】

請求項1〜4のいずれか1項に記載の撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が−CF3基を含むことを特徴とする撥水撥油防汚性反射板。

【請求項6】

請求項1〜5のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子が透光性であり、かつその軟化温度が前記基材表面の軟化温度よりも高いシリカ、アルミナ、およびジルコニアのいずれかであることを特徴とする撥水撥油防汚性反射板。

【請求項7】

請求項1〜6のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子の粒径が400nm未満であることを特徴とする撥水撥油防汚性反射板。

【請求項8】

請求項1〜7のいずれか1項に記載の撥水撥油防汚性反射板において、水に対する接触角が130度以上であることを特徴とする撥水撥油防汚性反射板。

【請求項9】

請求項1〜8のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子は、樹脂膜、シリカ系ガラス膜、および釉膜のいずれか1よりなる被膜を介して前記基材の表面に融着しており、前記撥水撥油防汚性被膜は、前記透明被膜を介して前記透明微粒子が融着していない部分を覆っていることを特徴とする撥水撥油防汚性反射板。

【請求項10】

請求項9記載の撥水撥油防汚性反射板において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であることを特徴とする撥水撥油防汚性反射板。

【請求項11】

請求項9記載の撥水撥油防汚性反射板において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むことを特徴とする撥水撥油防汚性反射板。

【請求項12】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を壁面に装着したことを特徴とするトンネル。

【請求項13】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を用いたことを特徴とする道路標識。

【請求項14】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を用いたことを特徴とする表示板。

【請求項15】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を用いたことを特徴とする看板。

【請求項16】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を車体の内部および外部に用いたことを特徴とする乗り物。

【請求項17】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を外壁および内壁に用いたことを特徴とする建築物。

【請求項18】

透明微粒子を分散した微粒子分散液を調製する工程Cと、基材の表面に前記微粒子分散液を塗布し乾燥することにより、前記基材の表面に前記透明微粒子を付着させる工程Dと、前記透明微粒子が表面に付着した前記基材を、前記透明微粒子の軟化温度よりも低い温度で加熱処理し、前記基材の表面に前記透明微粒子を融着させる工程Eと、前記基材の表面に融着しなかった前記透明微粒子を洗浄除去する工程Fと、前記透明微粒子が融着した微粒子融着基材の表面に撥水撥油防汚性被膜を形成する工程Gとを含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項19】

請求項18記載の撥水撥油防汚性反射板の製造方法において、前記工程Dの前に、前記基材の表面に、前記微粒子分散液に溶解せず、前記基材よりも低い温度で前記透明微粒子と融着する被膜を形成する工程Bをさらに有することを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項20】

請求項19記載の撥水撥油防汚性反射板の製造方法において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項21】

請求項19記載の撥水撥油防汚性反射板の製造方法において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項22】

請求項19記載の撥水撥油防汚性反射板の製造方法において、前記被膜がゾルゲル法により形成されたシリカ系ガラスであることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項23】

請求項18〜22のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記工程Eにおける加熱処理温度が、前記基材および前記透明微粒子の軟化温度のいずれよりも低いことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項24】

請求項18〜23のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記工程Cの前に、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子aを分散し、前記第1のシラン化合物のシリル基と前記透明微粒子aの表面の反応性基との反応により前記第1のシラン化合物の単分子膜で表面が覆われた前記透明微粒子を製造する工程Aを有し、かつ前記工程Eにおける加熱処理は酸素を含む雰囲気中で行われることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項25】

請求項24記載の撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には有機溶媒が用いられ、前記直鎖状の基はフッ化炭素基であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項26】

請求項24記載の撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には水およびアルコールのいずれか一方または両者の混合液が用いられ、前記直鎖状の基は炭化水素基であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項27】

請求項24〜26のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記撥水撥油防汚性被膜の形成は、フッ化炭素基を含む第2のシラン化合物と非水系の有機溶媒とを含む第2の化学吸着液を前記微粒子融着ガラス基材に接触させて、前記第2のシラン化合物のシリル基と前記微粒子融着ガラス基材の表面の反応性基との反応により行われることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項28】

請求項27記載の撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記シリル基と前記反応性基との反応後、未反応の前記第2のシラン化合物を洗浄除去することを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項29】

請求項27および28のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がアルコキシシラン化合物であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項30】

請求項27および28のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がハロシラン化合物であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項31】

請求項27および28のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がイソシアネートシラン化合物であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項32】

請求項29記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレートからなる群から選択される1または2以上の化合物を含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項33】

請求項29記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、縮合触媒としてケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物をさらに含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項34】

請求項32記載の撥水撥油防汚性反射板の製造方法において、さらに助触媒として、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項1】

板状の基材と、前記基材の表面に融着した撥水撥油防汚性の透明微粒子と、前記基材の表面のうち前記透明微粒子が融着していない部分を覆う撥水撥油防汚性被膜とを有することを特徴とする撥水撥油防汚性反射板。

【請求項2】

請求項1記載の撥水撥油防汚性反射板において、前記透明微粒子は、その表面の一部分が前記基材の表面に融着しており、かつ他の露出した部分が前記撥水撥油防汚性被膜で被われていることを特徴とする撥水撥油防汚性反射板。

【請求項3】

請求項2記載の撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が、前記透明微粒子および前記基材の表面に共有結合していることを特徴とする撥水撥油防汚性反射板。

【請求項4】

請求項1〜3のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子として、粒径の異なるものが混合して用いられていることを特徴とする撥水撥油防汚性反射板。

【請求項5】

請求項1〜4のいずれか1項に記載の撥水撥油防汚性反射板において、前記撥水撥油防汚性被膜が−CF3基を含むことを特徴とする撥水撥油防汚性反射板。

【請求項6】

請求項1〜5のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子が透光性であり、かつその軟化温度が前記基材表面の軟化温度よりも高いシリカ、アルミナ、およびジルコニアのいずれかであることを特徴とする撥水撥油防汚性反射板。

【請求項7】

請求項1〜6のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子の粒径が400nm未満であることを特徴とする撥水撥油防汚性反射板。

【請求項8】

請求項1〜7のいずれか1項に記載の撥水撥油防汚性反射板において、水に対する接触角が130度以上であることを特徴とする撥水撥油防汚性反射板。

【請求項9】

請求項1〜8のいずれか1項に記載の撥水撥油防汚性反射板において、前記透明微粒子は、樹脂膜、シリカ系ガラス膜、および釉膜のいずれか1よりなる被膜を介して前記基材の表面に融着しており、前記撥水撥油防汚性被膜は、前記透明被膜を介して前記透明微粒子が融着していない部分を覆っていることを特徴とする撥水撥油防汚性反射板。

【請求項10】

請求項9記載の撥水撥油防汚性反射板において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であることを特徴とする撥水撥油防汚性反射板。

【請求項11】

請求項9記載の撥水撥油防汚性反射板において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むことを特徴とする撥水撥油防汚性反射板。

【請求項12】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を壁面に装着したことを特徴とするトンネル。

【請求項13】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を用いたことを特徴とする道路標識。

【請求項14】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を用いたことを特徴とする表示板。

【請求項15】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を用いたことを特徴とする看板。

【請求項16】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を車体の内部および外部に用いたことを特徴とする乗り物。

【請求項17】

請求項1〜11のいずれか1項に記載の撥水撥油防汚性反射板を外壁および内壁に用いたことを特徴とする建築物。

【請求項18】

透明微粒子を分散した微粒子分散液を調製する工程Cと、基材の表面に前記微粒子分散液を塗布し乾燥することにより、前記基材の表面に前記透明微粒子を付着させる工程Dと、前記透明微粒子が表面に付着した前記基材を、前記透明微粒子の軟化温度よりも低い温度で加熱処理し、前記基材の表面に前記透明微粒子を融着させる工程Eと、前記基材の表面に融着しなかった前記透明微粒子を洗浄除去する工程Fと、前記透明微粒子が融着した微粒子融着基材の表面に撥水撥油防汚性被膜を形成する工程Gとを含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項19】

請求項18記載の撥水撥油防汚性反射板の製造方法において、前記工程Dの前に、前記基材の表面に、前記微粒子分散液に溶解せず、前記基材よりも低い温度で前記透明微粒子と融着する被膜を形成する工程Bをさらに有することを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項20】

請求項19記載の撥水撥油防汚性反射板の製造方法において、前記基材が光反射性のステンレス板、およびアルミニウム板のいずれかであり、前記被膜が透明であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項21】

請求項19記載の撥水撥油防汚性反射板の製造方法において、前記基材が紙、布、樹脂、ガラス板、金属板、およびセラミックス板のいずれか1であり、前記被膜が染料、顔料、金属微粒子、およびマイカ微粒子のいずれか1または複数を含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項22】

請求項19記載の撥水撥油防汚性反射板の製造方法において、前記被膜がゾルゲル法により形成されたシリカ系ガラスであることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項23】

請求項18〜22のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記工程Eにおける加熱処理温度が、前記基材および前記透明微粒子の軟化温度のいずれよりも低いことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項24】

請求項18〜23のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記工程Cの前に、直鎖状の基を含む第1のシラン化合物と非水系の有機溶媒とを含む第1の化学吸着液中に透明微粒子aを分散し、前記第1のシラン化合物のシリル基と前記透明微粒子aの表面の反応性基との反応により前記第1のシラン化合物の単分子膜で表面が覆われた前記透明微粒子を製造する工程Aを有し、かつ前記工程Eにおける加熱処理は酸素を含む雰囲気中で行われることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項25】

請求項24記載の撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には有機溶媒が用いられ、前記直鎖状の基はフッ化炭素基であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項26】

請求項24記載の撥水撥油防汚性反射板の製造方法において、前記微粒子分散液には水およびアルコールのいずれか一方または両者の混合液が用いられ、前記直鎖状の基は炭化水素基であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項27】

請求項24〜26のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記撥水撥油防汚性被膜の形成は、フッ化炭素基を含む第2のシラン化合物と非水系の有機溶媒とを含む第2の化学吸着液を前記微粒子融着ガラス基材に接触させて、前記第2のシラン化合物のシリル基と前記微粒子融着ガラス基材の表面の反応性基との反応により行われることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項28】

請求項27記載の撥水撥油防汚性反射板の製造方法において、前記工程Gにおける前記シリル基と前記反応性基との反応後、未反応の前記第2のシラン化合物を洗浄除去することを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項29】

請求項27および28のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がアルコキシシラン化合物であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項30】

請求項27および28のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がハロシラン化合物であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項31】

請求項27および28のいずれか1項に記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液にそれぞれ含まれる前記第1および第2のシラン化合物のいずれか一方または双方がイソシアネートシラン化合物であることを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項32】

請求項29記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル、およびチタン酸エステルキレートからなる群から選択される1または2以上の化合物を含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項33】

請求項29記載の撥水撥油防汚性反射板の製造方法において、前記第1および第2の化学吸着液のうち前記アルコキシシラン化合物を含むものは、縮合触媒としてケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物をさらに含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【請求項34】

請求項32記載の撥水撥油防汚性反射板の製造方法において、さらに助触媒として、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を含むことを特徴とする撥水撥油防汚性反射板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−246968(P2008−246968A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−93667(P2007−93667)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(596063056)財団法人 ひろしま産業振興機構 (24)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(596063056)財団法人 ひろしま産業振興機構 (24)

【Fターム(参考)】

[ Back to top ]