撥水撥油防汚性貴金属製品とその製造方法

【課題】 従来の化学吸着膜は吸着剤と基材表面の活性水素との化学結合のみを用いているため、基材表面に活性水素が含まれてない金や白金のような貴金属表面には形成できないという課題があった。

【解決手段】 下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とを含む撥水撥油防汚性貴金属製品の製造方法を提供する。

【解決手段】 下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とを含む撥水撥油防汚性貴金属製品の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高性能の撥水撥油防汚性被膜が表面に形成された貴金属を用いた製品に関するものである。詳しくは、撥水撥油防汚機能が要求される宝飾品や、家具、建物、乗り物等に用いられる装飾品、配線や電極に高耐候性が要求される電子機器製品に関するものである。

【背景技術】

【0002】

一般にフッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる化学吸着液を用い、液相で化学吸着して単分子膜状の撥水性化学吸着膜を形成できることはすでによく知られている(例えば、特許文献1参照。)。

【0003】

このような溶液中での化学吸着単分子膜の製造原理は、基材表面の水酸基などの活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【特許文献1】特開平02−258032号 公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の化学吸着膜は吸着剤と基材表面の活性水素との化学結合のみを用いているため、基材表面に活性水素が含まれてない金や白金のような貴金属表面には形成できないという課題があった。

【0005】

本発明は、貴金属を用いた指輪等の宝飾品や、貴金属を用いた家具や建物、乗り物等に用いられる装飾品、貴金属を電極や配線に用いた各種電子機器の貴金属部分に、耐候性の高い撥水撥油防汚膜を化学吸着膜を形成することを目的とする。

なお、本発明でいう貴金属には、金や白金の他に、銀、銅、ニッケル、クロムも含まれる。

【課題を解決するための手段】

【0006】

前記目的を達成するために提供される第1番目の発明は、高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されていることを特徴とする撥水撥油防汚性貴金属製品である。

【0007】

第2番目の発明は、第1番目の発明に於いて、前記アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜が単分子膜であることを特徴とする撥水撥油防汚性貴金属製品である。

【0008】

第3番目の発明は、第1および2番目の発明に於いて、複合膜に含まれるフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質の分子組成比が、1:10〜1:0であることを特徴とする撥水撥油防汚性貴金属製品である。

【0009】

第4番目の発明は、第1乃至3番目の発明に於いて、複合膜の水に対する接触角が100±15度に制御されていることを特徴とする撥水撥油防汚性貴金属製品である。

【0010】

第5番目の発明は、第1乃至5番目の発明に於いて、製品が、金、銀、銅、または白金を含む宝飾品、装飾品、または電子機器製品であることを特徴とする撥水撥油防汚性貴金属製品である。

【0011】

また、第6番目の発明は、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0012】

第7番目の発明は、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0013】

第8番目の発明は、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0014】

第9番目の発明は、第6乃至8番目の発明に於いて、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質と、クロロシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0015】

第10番目の発明は、第6乃至10番目の発明に於いて、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)n(CH2)2SiCl3(nは整数)を用い、クロロシリル基を主成分とする物質としてSiCl4やSiHCl3、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0016】

第11番目の発明は、少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0017】

第12番目の発明は、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0018】

第13番目の発明は、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0019】

第14番目の発明は、第11乃至13番目の発明に於いて、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質と、アルコキシシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0020】

第15番目の発明は、第11乃至14番目の発明に於いて、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)を用い、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0021】

第16番目の発明は、第11乃至15番目の発明に於いて、シラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0022】

第17番目の発明は、第11乃至15番目の発明に於いて、シラノール縮合触媒とケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を混合して用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0023】

第18番目の発明は、第6乃至17番目の発明に於いて、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として下記化学式(化1)に示す薬剤を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【化1】

【0024】

さらに詳しくは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とにより、

【0025】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0026】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0027】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0028】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0029】

あるいは、少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とにより、

【0030】

高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されている撥水撥油防汚性貴金属製品を提供することを要旨とする。

【0031】

ここで、前記アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜の膜厚がナノメートルレベルの単分子膜であると、基材表面の色調や光沢を損なわないので都合がよい。

【0032】

また、複合膜に含まれるフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質の分子組成比を1:10〜1:0、より好ましくは1:3〜5:1にしておくと、被膜強度を保ちながら表面エネルギーを小さくし、耐久性を大幅に向上できて都合がよい。

【0033】

また、複合膜の水に対する接触角を100±15度に制御しておくと、汚れ防止の上で都合がよい。

さらに、製品が、金、銀、銅、または白金を含む宝飾品や装飾品、電子機器製品であると、それぞれの耐久性を向上できて好都合である。

【0034】

また、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)n(CH2)2SiCl3(nは整数)を用い、クロロシリル基を主成分とする物質としてSiCl4やSiHCl3、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0035】

また、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程を用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0036】

さらに、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程と用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0037】

さらにまた、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質として、CF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)を用い、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)を用いると、用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0038】

また、シラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を用いると、撥水撥油防汚処理時間を短縮できて都合がよい。

【0039】

また、シラノール縮合触媒とケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を混合して用いると、さらに撥水撥油防汚処理時間を短縮できて都合がよい。

【0040】

また、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として下記化学式(化1)に示す薬剤を用いると、貴金属表面への被膜結合力を高める上で都合がよい。

【化1】

【0041】

なお、nが25を超えると、炭素鎖のゆがみが生じ、被膜形成時貴金属表面での分子配向性が悪くなるなり、被膜の分子密度が低下する。

【発明の効果】

【0042】

以上説明したように、本発明の撥水撥油防汚性貴金属製品及びその製造方法では、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて作成された被膜を介して、貴金属製品表面に結合した少なくともフッ化炭素基と炭化水素基とシリル基を主成分とする物質を含む複合膜をを有する耐候性や耐摩耗性が極めて高く、且つ高性能の防汚特性を示す貴金属製品を提供できる効果がある。

【発明を実施するための最良の形態】

【0043】

本発明は、耐候性や耐摩耗性が極めて高く、且つ高性能の防汚特性を示す貴金属製品を提供するものである。

【0044】

少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とにより、

【0045】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0046】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0047】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0048】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0049】

あるいは、少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とにより、

【0050】

高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されている撥水撥油防汚性貴金属製品を提供できる。

【0051】

以下、実施例を用いてさらに具体的に説明する。なお、以下の実施例においては、とくに記載していない限り分子組成比はモル比を意味する。

【実施例1】

【0052】

あらかじめ、空気中で、エタノールを溶媒とし、下記化学式(化2)に示すチオール化合物(末端チオール基は、トリアジンチオール基でも同様に扱えた。)を用いて、0.01M/Lの濃度になるように混合して、下層膜(第1の被膜)形成溶液を作成した。

【化2】

【0053】

つぎに、前記下層膜(第1の被膜)形成溶液に、良く洗浄した金製指輪1を浸漬し、室温で約2時間反応させた。このとき、前記薬剤のチオール基は、金指輪表面で反応して、下記化学式(化3)に示したような結合を形成し、表面にシリルメトキシ基を含む単分子膜が形成される。

【化3】

【0054】

そこで、下層膜(第1の被膜)形成溶液から取りだし、さらにエタノールで洗浄した後、pHが5程度の硝酸水溶液に10分程度浸漬すると、指輪1表面全面に亘り下記化学式(化4)に示したような結合を形成し、且つ表面に水酸基(−OH)を多数含む、略0.5nm程度の厚みのシラノール含有下層(第1の被膜)単分子膜2を形成できた。

【化4】

【0055】

次に、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)7(CH2)2SiCl3と、クロロシリル基を主成分とする物質としてSiCl4を、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、それぞれ0.02M/Lと0.01M/Lの濃度(2:1)になるように溶解して、複合膜形成溶液を作成した。

【0056】

その後、前記指輪を水洗、乾燥後、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)で表面に前記複合膜形成溶液を塗布し、室温で1〜2時間放置反応させた。

【0057】

このとき、指輪表面は化学式(化4)で示した被膜2で被われており、表面は、水酸基3、すなわち活性水素を多数含み、且つ吸着水で被われているので、前記指輪表面で二つの物質の≡SiCl基と前記水酸基や吸着水とが脱塩酸反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質4とシロキサン基を主成分とする物質5が混合した状態で前記指輪表面に網目状のシロキサン結合6を介して結合した。

【0058】

このとき、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質は、前記シリル基を介して、指輪表面の下層(第1の被膜)単分子膜2’やシロキサン基を主成分とする物質と結合し、シロキサン基を主成分とする物質は、シロキサン基を介して、指輪表面の下層(第1の被膜)単分子膜2’やフッ化炭素基と炭化水素基とシリル基を主成分とする物質と結合した。

【0059】

その後、表面の余分な複合膜形成溶液をエタノールで洗浄除去すると、多少水酸基7は残るが、略5nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む第2の撥水撥油防汚性複合膜8が前記指輪表面に形成できた。(図1)

【0060】

なお、洗浄せずに前記非水系有機溶媒を蒸発させる(この場合、60乃至100℃で指輪を加熱すると、溶媒の蒸発を早めることが可能であり、蒸発時間を短縮できた。)と、略30nm厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜を、前記指輪表面に形成できた。また、ふき取った場合には、略10nm厚みとなった。

【0061】

なお、このとき、防汚性指輪の水に対する接触角は、洗浄の有無に関わらず、略105度であった。

また、0.02mlの水滴の転落角は略28度であった。さらに、摩耗試験では、加重600g/2cm2の条件下で、水に対する接触角は、往復6000回のこすりに対して90度以上を維持できた。

【0062】

ここで、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質は、一般にCF3(CF2)n(CH2)2SiCl3(nは整数)で表せる物質が使用できた。

また、クロロシリル基を主成分とする物質として、SiCl4の代わりに、SiHCl3や、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を利用できた。

【0063】

なお、このとき、Si(OCH3)4やSi(OC2H5)4は、脱塩酸反応はしないが、フッ化炭素基およびクロロシリル基を含む化学吸着剤が反応して発生する塩酸が触媒となり、基材表面とシロキサン結合を形成する。

また、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質と、クロロシリル基を主成分とする物質の好ましい分子混合比は、1:10〜1:0であった。

【実施例2】

【0064】

前期実施例1に引き続き、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質であるCF3(CF2)7(CH2)2SiCl3のみを用い、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、0.01M/Lの濃度になるように溶解して、第3の膜形成溶液を作成した。

【0065】

その後、実施例1で処理した指輪に、水洗、乾燥後、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)で表面に前記第3の膜形成溶液を塗布し、室温で1〜2時間放置反応させた。

【0066】

このとき、指輪表面には、未反応に水酸基7(図1)が含まれているので、前記指輪表面でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質の≡SiCl基と前記水酸基や吸着水とが脱塩酸反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質4’が結合し、最表面にフッ化炭素基と炭化水素基とシリル基を主成分とする物質4’からなる第3の撥水撥油防汚性被膜9を形成でき、表面からほぼ完全に水酸基を除去できた。(図2)

【0067】

また、このとき、防汚性指輪の水に対する接触角は、略117度であり、実施例1に比べ、撥水撥油防汚性が良好な被膜が得られた。なお、この工程で、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質の反応後、洗浄を行わなければ、防汚性指輪の水に対する接触角は、略112度となった。

【実施例3】

【0068】

実施例1と同様に、あらかじめ空気中で、下層膜(第1の被膜)形成溶液を作成して、この溶液に銀製ネックレス11を浸漬し、銀製ネックレス11表面全面に亘り下記化学式(化5)に示したような結合を形成し、且つ表面に水酸基(−OH)を多数含む、略0.5nm程度の厚みのシラノール含有下層(第1の被膜)単分子膜12を形成した。

【化5】

【0069】

次に、普通の空気中でフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)7(CH2)2Si(OA)3と、アルコキシシリル基を主成分とする物質としてSi(OA)4(Aは、アルキル基を表す。)を、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、それぞれ0.02M/Lと0.01M/Lの濃度(2:1)になるように溶解し、さらにシラノール縮合触媒としてジブチル錫ジアセチルアセトナートを0.0001M/Lの濃度になるように添加溶解して、第2の複合膜形成溶液を作成した。

【0070】

続いて、普通の空気中で表面に前記第2の複合膜形成溶液を塗布し、室温で1〜2時間放置反応した。

【0071】

このとき、ネックレス表面は水酸基すなわち活性水素を多数含み、且つ吸着水で被われているので、前記ネックレス表面で二つの物質の≡SiOA基と前記水酸基や吸着水とがシラノール縮合触媒下で脱アルコール反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質14とシロキサン基を主成分とする物質15が混合した状態で下層(第1の被膜)単分子膜12’を介して前記ネックレス表面に結合した。

【0072】

また、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質は、前記シリル基16を介して、銀製ネックレス11表面やシロキサン基を主成分とする物質15と結合し、シロキサン基を主成分とする物質は、シロキサン基16を介して、下層(第1の被膜)単分子膜12’を介してネックレス表面やフッ化炭素基と炭化水素基とシリル基を主成分とする物質と結合した。

【0073】

その後、表面の余分な複合膜形成溶液をエタノールで洗浄除去すると、多少水酸基17は残るが、略5nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む第2の複合膜18が下層(第1の被膜)単分子膜12’を介して前記銀製ネックレス11表面に形成できた。(図3)

【0074】

なお、洗浄せずに前記非水系有機溶媒を蒸発させる(この場合、60〜100℃で指輪を加熱すると、溶媒の蒸発を早めることが可能であり、蒸発時間を短縮できた。)と、略30nm厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜を、前記ネックレス表面に形成できた。また、単に布でふき取った場合には、略10nm厚みとなった。

【0075】

その後、複合膜が形成されたそれぞれのネックレスを実質的に酸素を含まない雰囲気、例えば窒素ガス、あるいは爆発限界以下の水素を含む窒素ガス中で300℃20分程度の加熱処理を行うと、≡SiOA基が吸着水と反応して生成された≡SiOH基の大部分が脱水反応して、ポリシロキサン結合を形成し網目状のシリカ膜に変化して、耐摩耗性、且つ耐候性の高いフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質よりなる撥水撥油性の複合膜となり、120℃で焼成した場合に比べおよそ3倍の高耐久性で且つ撥水撥油防汚性のネックレスを製造できた。

【0076】

なお、300℃30分の焼成時、雰囲気ガスとして3%の水素(爆発限界は4%。)を含む窒素ガスを用いると、炉内へ多少の酸素混入があっても被膜が酸化することなく焼成できた。

また、撥水撥油防汚指輪の水に対する接触角は、洗浄の有無に関わらず、略110度であった。

【0077】

さらに、摩耗試験では、加重600g/2cm2の条件下で、水に対する接触角は、往復6000回のこすりに対して100度以上を維持できた。

さらにまた、このネックレスを硫黄含有温泉水に10分間浸漬してみたが、銀表面が変色したり腐食されることはなかった。

【実施例4】

【0078】

実施例3において、ネックレス表面の余分な複合膜形成溶液をエタノールで洗浄除去して、略5nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む下層複合膜を形成した後で焼成前に、引き続いて、以下の工程を追加して第3の撥水撥油膜19を形成した。

【0079】

追加した工程を以下に示す。

すなわち、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)7(CH2)2Si(OA)3のみを用い、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、0.01M/Lの濃度になるように溶解し、さらにシラノール縮合触媒としてジブチル錫アセテートを0.0001M/Lの濃度になるように添加溶解して、第3の被膜形成溶液を作成しておいた。

【0080】

次に、第2の複合膜が形成された銀製ネックレスを準備し、さらに前記第2層の複表面に、前記第3の被膜形成溶液を塗布し、室温で1〜2時間放置反応させた。

【0081】

このとき、銀製ネックレス表面の第2の複合膜の表面にはある程度水酸基17(図3)すなわち活性水素が露出しているので、前記ネックレス表面でフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質の≡SiOA基と前記水酸基とがシラノール触媒の存在下で脱アルコール反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質14’が前記ネックレス表面に前記シリル基16を介して結合した。

【0082】

その後、表面の余分な上層膜形成溶液をエタノールで洗浄除去すると、略7nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質14とシロキサン基を主成分とする物質15を含む第2の撥水撥油防汚性複合膜を中間層とし、フッ化炭素基と炭化水素基とシリル基を主成分とする物質14’を含む第3の撥水撥油防汚性被膜19を最表面膜とした3層構造の被膜が形成されたネックレスを製造できた。(図4)

【0083】

なお、第3層の被膜製造時、洗浄せずに前記非水系有機溶媒を蒸発させる(この場合、60乃至100℃でネックレスを加熱すると、溶媒の蒸発を早めることが可能であり、蒸発時間を短縮できた。)と、略50nm厚みの3層構造の被膜を前記ネックレス表面に形成できた。

また、布でふき取った場合には、略20nm厚みとなった。

【0084】

なお、製造コストは高くなるが、第2層目の複合膜を形成する工程を複数回繰り返した後、最表面層の被膜形成工程を行えば、さらに耐久性に優れた指輪が得られたことは言うまでもない。

【0085】

また、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質として、一般式CF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)が利用できた。

【0086】

さらに、、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)が利用できた。

【実施例5】

【0087】

さらに、実施例3及び4において、上述のシラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物が利用できた。

例えば、実施例3及び4において、上述のシラノール縮合触媒の代わりに、ケチミン化合物(ジャパンエポキシレジン社のH3、およびチッソ社のサイラエースS340を用いてみたが、性能はほぼ同じであった。)を同じ濃度で用いた場合、反応時間を30分まで短縮できた。

【実施例6】

【0088】

さらに、実施例3及び4において、上述のシラノール縮合触媒とケチミン化合物、又はアルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を1:9〜9:1で混合して用いると、さらにさらに反応時間を20〜3分まで短縮できた。

【0089】

例えば、実施例3及び4において、上述のシラノール縮合触媒濃度を半分にして、上述のケチミン化合物(例えば、S340)を等モル混合した場合(1:1)、反応時間を10分まで短縮できた。

【0090】

なお、利用できるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等がある。

【0091】

また、利用できる有機酸としても特に限定されるものではないが、例えば、ギ酸、あるいは酢酸、プロピオン酸、ラク酸、マロン酸等があり、ほぼ同様の効果があった。

【0092】

なお、実施例1〜6において、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として、下記化学式(化6)に示す薬剤が利用できた。

【化6】

【図面の簡単な説明】

【0093】

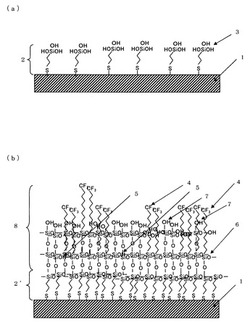

【図1】実施例1の防汚性金指輪の表面を分子レベルまで拡大した断面概念図。

【図2】実施例2の防汚性金指輪の表面を分子レベルまで拡大した断面概念図。

【図3】実施例3の防汚性銀ネックレスの表面を分子レベルまで拡大した断面概念図。

【図4】実施例4の防汚性銀ネックレスの表面を分子レベルまで拡大した断面概念図。

【符号の説明】

【0094】

1 金の指輪

2 化学式(化4)で示した第1の被膜

3 水酸基

4、4’ フッ化炭素基と炭化水素基とシリル基を主成分とする物質

5 シロキサン基を主成分とする物質

6 網目状のシロキサン結合

7 水酸基

8 第2の撥水撥油防汚性複合膜

9 第3の撥水撥油防汚性被膜

11 銀製ネックレス

12 化学式(化4)で示した第1の被膜

13 水酸基

14、14’ フッ化炭素基と炭化水素基とシリル基を主成分とする物質

15 シロキサン基を主成分とする物質

16 網目状のシロキサン結合

17 水酸基

18 第2の撥水撥油防汚性複合膜

19 第3の撥水撥油防汚性被膜

【技術分野】

【0001】

本発明は、高性能の撥水撥油防汚性被膜が表面に形成された貴金属を用いた製品に関するものである。詳しくは、撥水撥油防汚機能が要求される宝飾品や、家具、建物、乗り物等に用いられる装飾品、配線や電極に高耐候性が要求される電子機器製品に関するものである。

【背景技術】

【0002】

一般にフッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる化学吸着液を用い、液相で化学吸着して単分子膜状の撥水性化学吸着膜を形成できることはすでによく知られている(例えば、特許文献1参照。)。

【0003】

このような溶液中での化学吸着単分子膜の製造原理は、基材表面の水酸基などの活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【特許文献1】特開平02−258032号 公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の化学吸着膜は吸着剤と基材表面の活性水素との化学結合のみを用いているため、基材表面に活性水素が含まれてない金や白金のような貴金属表面には形成できないという課題があった。

【0005】

本発明は、貴金属を用いた指輪等の宝飾品や、貴金属を用いた家具や建物、乗り物等に用いられる装飾品、貴金属を電極や配線に用いた各種電子機器の貴金属部分に、耐候性の高い撥水撥油防汚膜を化学吸着膜を形成することを目的とする。

なお、本発明でいう貴金属には、金や白金の他に、銀、銅、ニッケル、クロムも含まれる。

【課題を解決するための手段】

【0006】

前記目的を達成するために提供される第1番目の発明は、高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されていることを特徴とする撥水撥油防汚性貴金属製品である。

【0007】

第2番目の発明は、第1番目の発明に於いて、前記アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜が単分子膜であることを特徴とする撥水撥油防汚性貴金属製品である。

【0008】

第3番目の発明は、第1および2番目の発明に於いて、複合膜に含まれるフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質の分子組成比が、1:10〜1:0であることを特徴とする撥水撥油防汚性貴金属製品である。

【0009】

第4番目の発明は、第1乃至3番目の発明に於いて、複合膜の水に対する接触角が100±15度に制御されていることを特徴とする撥水撥油防汚性貴金属製品である。

【0010】

第5番目の発明は、第1乃至5番目の発明に於いて、製品が、金、銀、銅、または白金を含む宝飾品、装飾品、または電子機器製品であることを特徴とする撥水撥油防汚性貴金属製品である。

【0011】

また、第6番目の発明は、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0012】

第7番目の発明は、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0013】

第8番目の発明は、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0014】

第9番目の発明は、第6乃至8番目の発明に於いて、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質と、クロロシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0015】

第10番目の発明は、第6乃至10番目の発明に於いて、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)n(CH2)2SiCl3(nは整数)を用い、クロロシリル基を主成分とする物質としてSiCl4やSiHCl3、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0016】

第11番目の発明は、少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0017】

第12番目の発明は、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0018】

第13番目の発明は、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0019】

第14番目の発明は、第11乃至13番目の発明に於いて、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質と、アルコキシシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0020】

第15番目の発明は、第11乃至14番目の発明に於いて、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)を用い、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0021】

第16番目の発明は、第11乃至15番目の発明に於いて、シラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0022】

第17番目の発明は、第11乃至15番目の発明に於いて、シラノール縮合触媒とケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を混合して用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法である。

【0023】

第18番目の発明は、第6乃至17番目の発明に於いて、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として下記化学式(化1)に示す薬剤を用いることを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【化1】

【0024】

さらに詳しくは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とにより、

【0025】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0026】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0027】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0028】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0029】

あるいは、少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とにより、

【0030】

高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されている撥水撥油防汚性貴金属製品を提供することを要旨とする。

【0031】

ここで、前記アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜の膜厚がナノメートルレベルの単分子膜であると、基材表面の色調や光沢を損なわないので都合がよい。

【0032】

また、複合膜に含まれるフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質の分子組成比を1:10〜1:0、より好ましくは1:3〜5:1にしておくと、被膜強度を保ちながら表面エネルギーを小さくし、耐久性を大幅に向上できて都合がよい。

【0033】

また、複合膜の水に対する接触角を100±15度に制御しておくと、汚れ防止の上で都合がよい。

さらに、製品が、金、銀、銅、または白金を含む宝飾品や装飾品、電子機器製品であると、それぞれの耐久性を向上できて好都合である。

【0034】

また、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)n(CH2)2SiCl3(nは整数)を用い、クロロシリル基を主成分とする物質としてSiCl4やSiHCl3、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0035】

また、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程を用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0036】

さらに、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程と用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0037】

さらにまた、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質として、CF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)を用い、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)を用いると、用いると撥水撥油防汚性に優れた貴金属製品を製造する上で都合がよい。

【0038】

また、シラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を用いると、撥水撥油防汚処理時間を短縮できて都合がよい。

【0039】

また、シラノール縮合触媒とケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を混合して用いると、さらに撥水撥油防汚処理時間を短縮できて都合がよい。

【0040】

また、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として下記化学式(化1)に示す薬剤を用いると、貴金属表面への被膜結合力を高める上で都合がよい。

【化1】

【0041】

なお、nが25を超えると、炭素鎖のゆがみが生じ、被膜形成時貴金属表面での分子配向性が悪くなるなり、被膜の分子密度が低下する。

【発明の効果】

【0042】

以上説明したように、本発明の撥水撥油防汚性貴金属製品及びその製造方法では、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて作成された被膜を介して、貴金属製品表面に結合した少なくともフッ化炭素基と炭化水素基とシリル基を主成分とする物質を含む複合膜をを有する耐候性や耐摩耗性が極めて高く、且つ高性能の防汚特性を示す貴金属製品を提供できる効果がある。

【発明を実施するための最良の形態】

【0043】

本発明は、耐候性や耐摩耗性が極めて高く、且つ高性能の防汚特性を示す貴金属製品を提供するものである。

【0044】

少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とにより、

【0045】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0046】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0047】

あるいは、少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とにより、

【0048】

あるいは、少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とにより、

【0049】

あるいは、少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とにより、

【0050】

高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されている撥水撥油防汚性貴金属製品を提供できる。

【0051】

以下、実施例を用いてさらに具体的に説明する。なお、以下の実施例においては、とくに記載していない限り分子組成比はモル比を意味する。

【実施例1】

【0052】

あらかじめ、空気中で、エタノールを溶媒とし、下記化学式(化2)に示すチオール化合物(末端チオール基は、トリアジンチオール基でも同様に扱えた。)を用いて、0.01M/Lの濃度になるように混合して、下層膜(第1の被膜)形成溶液を作成した。

【化2】

【0053】

つぎに、前記下層膜(第1の被膜)形成溶液に、良く洗浄した金製指輪1を浸漬し、室温で約2時間反応させた。このとき、前記薬剤のチオール基は、金指輪表面で反応して、下記化学式(化3)に示したような結合を形成し、表面にシリルメトキシ基を含む単分子膜が形成される。

【化3】

【0054】

そこで、下層膜(第1の被膜)形成溶液から取りだし、さらにエタノールで洗浄した後、pHが5程度の硝酸水溶液に10分程度浸漬すると、指輪1表面全面に亘り下記化学式(化4)に示したような結合を形成し、且つ表面に水酸基(−OH)を多数含む、略0.5nm程度の厚みのシラノール含有下層(第1の被膜)単分子膜2を形成できた。

【化4】

【0055】

次に、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)7(CH2)2SiCl3と、クロロシリル基を主成分とする物質としてSiCl4を、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、それぞれ0.02M/Lと0.01M/Lの濃度(2:1)になるように溶解して、複合膜形成溶液を作成した。

【0056】

その後、前記指輪を水洗、乾燥後、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)で表面に前記複合膜形成溶液を塗布し、室温で1〜2時間放置反応させた。

【0057】

このとき、指輪表面は化学式(化4)で示した被膜2で被われており、表面は、水酸基3、すなわち活性水素を多数含み、且つ吸着水で被われているので、前記指輪表面で二つの物質の≡SiCl基と前記水酸基や吸着水とが脱塩酸反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質4とシロキサン基を主成分とする物質5が混合した状態で前記指輪表面に網目状のシロキサン結合6を介して結合した。

【0058】

このとき、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質は、前記シリル基を介して、指輪表面の下層(第1の被膜)単分子膜2’やシロキサン基を主成分とする物質と結合し、シロキサン基を主成分とする物質は、シロキサン基を介して、指輪表面の下層(第1の被膜)単分子膜2’やフッ化炭素基と炭化水素基とシリル基を主成分とする物質と結合した。

【0059】

その後、表面の余分な複合膜形成溶液をエタノールで洗浄除去すると、多少水酸基7は残るが、略5nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む第2の撥水撥油防汚性複合膜8が前記指輪表面に形成できた。(図1)

【0060】

なお、洗浄せずに前記非水系有機溶媒を蒸発させる(この場合、60乃至100℃で指輪を加熱すると、溶媒の蒸発を早めることが可能であり、蒸発時間を短縮できた。)と、略30nm厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜を、前記指輪表面に形成できた。また、ふき取った場合には、略10nm厚みとなった。

【0061】

なお、このとき、防汚性指輪の水に対する接触角は、洗浄の有無に関わらず、略105度であった。

また、0.02mlの水滴の転落角は略28度であった。さらに、摩耗試験では、加重600g/2cm2の条件下で、水に対する接触角は、往復6000回のこすりに対して90度以上を維持できた。

【0062】

ここで、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質は、一般にCF3(CF2)n(CH2)2SiCl3(nは整数)で表せる物質が使用できた。

また、クロロシリル基を主成分とする物質として、SiCl4の代わりに、SiHCl3や、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を利用できた。

【0063】

なお、このとき、Si(OCH3)4やSi(OC2H5)4は、脱塩酸反応はしないが、フッ化炭素基およびクロロシリル基を含む化学吸着剤が反応して発生する塩酸が触媒となり、基材表面とシロキサン結合を形成する。

また、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質と、クロロシリル基を主成分とする物質の好ましい分子混合比は、1:10〜1:0であった。

【実施例2】

【0064】

前期実施例1に引き続き、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質であるCF3(CF2)7(CH2)2SiCl3のみを用い、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、0.01M/Lの濃度になるように溶解して、第3の膜形成溶液を作成した。

【0065】

その後、実施例1で処理した指輪に、水洗、乾燥後、乾燥雰囲気中(湿度35%以下が良い。これ以上になると、被膜形成物質が加水分解して被膜が白濁した。)で表面に前記第3の膜形成溶液を塗布し、室温で1〜2時間放置反応させた。

【0066】

このとき、指輪表面には、未反応に水酸基7(図1)が含まれているので、前記指輪表面でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質の≡SiCl基と前記水酸基や吸着水とが脱塩酸反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質4’が結合し、最表面にフッ化炭素基と炭化水素基とシリル基を主成分とする物質4’からなる第3の撥水撥油防汚性被膜9を形成でき、表面からほぼ完全に水酸基を除去できた。(図2)

【0067】

また、このとき、防汚性指輪の水に対する接触角は、略117度であり、実施例1に比べ、撥水撥油防汚性が良好な被膜が得られた。なお、この工程で、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質の反応後、洗浄を行わなければ、防汚性指輪の水に対する接触角は、略112度となった。

【実施例3】

【0068】

実施例1と同様に、あらかじめ空気中で、下層膜(第1の被膜)形成溶液を作成して、この溶液に銀製ネックレス11を浸漬し、銀製ネックレス11表面全面に亘り下記化学式(化5)に示したような結合を形成し、且つ表面に水酸基(−OH)を多数含む、略0.5nm程度の厚みのシラノール含有下層(第1の被膜)単分子膜12を形成した。

【化5】

【0069】

次に、普通の空気中でフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)7(CH2)2Si(OA)3と、アルコキシシリル基を主成分とする物質としてSi(OA)4(Aは、アルキル基を表す。)を、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、それぞれ0.02M/Lと0.01M/Lの濃度(2:1)になるように溶解し、さらにシラノール縮合触媒としてジブチル錫ジアセチルアセトナートを0.0001M/Lの濃度になるように添加溶解して、第2の複合膜形成溶液を作成した。

【0070】

続いて、普通の空気中で表面に前記第2の複合膜形成溶液を塗布し、室温で1〜2時間放置反応した。

【0071】

このとき、ネックレス表面は水酸基すなわち活性水素を多数含み、且つ吸着水で被われているので、前記ネックレス表面で二つの物質の≡SiOA基と前記水酸基や吸着水とがシラノール縮合触媒下で脱アルコール反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質14とシロキサン基を主成分とする物質15が混合した状態で下層(第1の被膜)単分子膜12’を介して前記ネックレス表面に結合した。

【0072】

また、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質は、前記シリル基16を介して、銀製ネックレス11表面やシロキサン基を主成分とする物質15と結合し、シロキサン基を主成分とする物質は、シロキサン基16を介して、下層(第1の被膜)単分子膜12’を介してネックレス表面やフッ化炭素基と炭化水素基とシリル基を主成分とする物質と結合した。

【0073】

その後、表面の余分な複合膜形成溶液をエタノールで洗浄除去すると、多少水酸基17は残るが、略5nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む第2の複合膜18が下層(第1の被膜)単分子膜12’を介して前記銀製ネックレス11表面に形成できた。(図3)

【0074】

なお、洗浄せずに前記非水系有機溶媒を蒸発させる(この場合、60〜100℃で指輪を加熱すると、溶媒の蒸発を早めることが可能であり、蒸発時間を短縮できた。)と、略30nm厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜を、前記ネックレス表面に形成できた。また、単に布でふき取った場合には、略10nm厚みとなった。

【0075】

その後、複合膜が形成されたそれぞれのネックレスを実質的に酸素を含まない雰囲気、例えば窒素ガス、あるいは爆発限界以下の水素を含む窒素ガス中で300℃20分程度の加熱処理を行うと、≡SiOA基が吸着水と反応して生成された≡SiOH基の大部分が脱水反応して、ポリシロキサン結合を形成し網目状のシリカ膜に変化して、耐摩耗性、且つ耐候性の高いフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質よりなる撥水撥油性の複合膜となり、120℃で焼成した場合に比べおよそ3倍の高耐久性で且つ撥水撥油防汚性のネックレスを製造できた。

【0076】

なお、300℃30分の焼成時、雰囲気ガスとして3%の水素(爆発限界は4%。)を含む窒素ガスを用いると、炉内へ多少の酸素混入があっても被膜が酸化することなく焼成できた。

また、撥水撥油防汚指輪の水に対する接触角は、洗浄の有無に関わらず、略110度であった。

【0077】

さらに、摩耗試験では、加重600g/2cm2の条件下で、水に対する接触角は、往復6000回のこすりに対して100度以上を維持できた。

さらにまた、このネックレスを硫黄含有温泉水に10分間浸漬してみたが、銀表面が変色したり腐食されることはなかった。

【実施例4】

【0078】

実施例3において、ネックレス表面の余分な複合膜形成溶液をエタノールで洗浄除去して、略5nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む下層複合膜を形成した後で焼成前に、引き続いて、以下の工程を追加して第3の撥水撥油膜19を形成した。

【0079】

追加した工程を以下に示す。

すなわち、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)7(CH2)2Si(OA)3のみを用い、非水系有機溶媒である水をほとんど含まない5%クロロホルム含有ジメチルシリコーン溶液に、0.01M/Lの濃度になるように溶解し、さらにシラノール縮合触媒としてジブチル錫アセテートを0.0001M/Lの濃度になるように添加溶解して、第3の被膜形成溶液を作成しておいた。

【0080】

次に、第2の複合膜が形成された銀製ネックレスを準備し、さらに前記第2層の複表面に、前記第3の被膜形成溶液を塗布し、室温で1〜2時間放置反応させた。

【0081】

このとき、銀製ネックレス表面の第2の複合膜の表面にはある程度水酸基17(図3)すなわち活性水素が露出しているので、前記ネックレス表面でフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質の≡SiOA基と前記水酸基とがシラノール触媒の存在下で脱アルコール反応して、フッ化炭素基と炭化水素基とシリル基を主成分とする物質14’が前記ネックレス表面に前記シリル基16を介して結合した。

【0082】

その後、表面の余分な上層膜形成溶液をエタノールで洗浄除去すると、略7nm程度の厚みのフッ化炭素基と炭化水素基とシリル基を主成分とする物質14とシロキサン基を主成分とする物質15を含む第2の撥水撥油防汚性複合膜を中間層とし、フッ化炭素基と炭化水素基とシリル基を主成分とする物質14’を含む第3の撥水撥油防汚性被膜19を最表面膜とした3層構造の被膜が形成されたネックレスを製造できた。(図4)

【0083】

なお、第3層の被膜製造時、洗浄せずに前記非水系有機溶媒を蒸発させる(この場合、60乃至100℃でネックレスを加熱すると、溶媒の蒸発を早めることが可能であり、蒸発時間を短縮できた。)と、略50nm厚みの3層構造の被膜を前記ネックレス表面に形成できた。

また、布でふき取った場合には、略20nm厚みとなった。

【0084】

なお、製造コストは高くなるが、第2層目の複合膜を形成する工程を複数回繰り返した後、最表面層の被膜形成工程を行えば、さらに耐久性に優れた指輪が得られたことは言うまでもない。

【0085】

また、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質として、一般式CF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)が利用できた。

【0086】

さらに、、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)が利用できた。

【実施例5】

【0087】

さらに、実施例3及び4において、上述のシラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物が利用できた。

例えば、実施例3及び4において、上述のシラノール縮合触媒の代わりに、ケチミン化合物(ジャパンエポキシレジン社のH3、およびチッソ社のサイラエースS340を用いてみたが、性能はほぼ同じであった。)を同じ濃度で用いた場合、反応時間を30分まで短縮できた。

【実施例6】

【0088】

さらに、実施例3及び4において、上述のシラノール縮合触媒とケチミン化合物、又はアルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を1:9〜9:1で混合して用いると、さらにさらに反応時間を20〜3分まで短縮できた。

【0089】

例えば、実施例3及び4において、上述のシラノール縮合触媒濃度を半分にして、上述のケチミン化合物(例えば、S340)を等モル混合した場合(1:1)、反応時間を10分まで短縮できた。

【0090】

なお、利用できるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等がある。

【0091】

また、利用できる有機酸としても特に限定されるものではないが、例えば、ギ酸、あるいは酢酸、プロピオン酸、ラク酸、マロン酸等があり、ほぼ同様の効果があった。

【0092】

なお、実施例1〜6において、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として、下記化学式(化6)に示す薬剤が利用できた。

【化6】

【図面の簡単な説明】

【0093】

【図1】実施例1の防汚性金指輪の表面を分子レベルまで拡大した断面概念図。

【図2】実施例2の防汚性金指輪の表面を分子レベルまで拡大した断面概念図。

【図3】実施例3の防汚性銀ネックレスの表面を分子レベルまで拡大した断面概念図。

【図4】実施例4の防汚性銀ネックレスの表面を分子レベルまで拡大した断面概念図。

【符号の説明】

【0094】

1 金の指輪

2 化学式(化4)で示した第1の被膜

3 水酸基

4、4’ フッ化炭素基と炭化水素基とシリル基を主成分とする物質

5 シロキサン基を主成分とする物質

6 網目状のシロキサン結合

7 水酸基

8 第2の撥水撥油防汚性複合膜

9 第3の撥水撥油防汚性被膜

11 銀製ネックレス

12 化学式(化4)で示した第1の被膜

13 水酸基

14、14’ フッ化炭素基と炭化水素基とシリル基を主成分とする物質

15 シロキサン基を主成分とする物質

16 網目状のシロキサン結合

17 水酸基

18 第2の撥水撥油防汚性複合膜

19 第3の撥水撥油防汚性被膜

【特許請求の範囲】

【請求項1】

高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されていることを特徴とする撥水撥油防汚性貴金属製品。

【請求項2】

前記アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜が単分子膜であることを特徴とする請求項1に記載の撥水撥油防汚性貴金属製品。

【請求項3】

複合膜に含まれるフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質の分子組成比が、1:10〜1:0であることを特徴とする請求項1および2のいずれか1項に記載の撥水撥油防汚性貴金属製品。

【請求項4】

複合膜の水に対する接触角が100±15度に制御されていることを特徴とする請求項1乃至3のいずれか1項に記載の撥水撥油防汚性貴金属製品。

【請求項5】

製品が、金、銀、銅、または白金を含む宝飾品や装飾品、電子機器製品であることを特徴とする請求項1乃至5のいずれか1項に記載の撥水撥油防汚性貴金属製品。

【請求項6】

少なくとも下地貴金属表面に、アルコシシリル、またはアミノ基、カルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項7】

少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項8】

少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項9】

フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質と、クロロシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする請求項6乃至8のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項10】

フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)n(CH2)2SiCl3(nは整数)を用い、クロロシリル基を主成分とする物質としてSiCl4やSiHCl3、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を用いることを特徴とする請求項6乃至10のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項11】

少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項12】

少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項13】

少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項14】

フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質と、アルコキシシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする請求項11乃至13のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項15】

フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)を用い、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)を用いることを特徴とする請求項11乃至14のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項16】

シラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を用いることを特徴とする請求項11乃至15のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項17】

シラノール縮合触媒とケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を混合して用いることを特徴とする請求項11乃至15のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項18】

アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として下記化学式(化1)に示す薬剤を用いることを特徴とする請求項6乃至17のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【化1】

【請求項1】

高耐久性の撥水撥油防汚被膜が形成された貴金属製品であって、前記撥水撥油防汚性被膜がフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質を含む複合膜であり、少なくともアルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜を介して最表面に結合固定されていることを特徴とする撥水撥油防汚性貴金属製品。

【請求項2】

前記アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物で作成された下層被膜が単分子膜であることを特徴とする請求項1に記載の撥水撥油防汚性貴金属製品。

【請求項3】

複合膜に含まれるフッ化炭素基と炭化水素基とシリル基を主成分とする物質とシロキサン基を主成分とする物質の分子組成比が、1:10〜1:0であることを特徴とする請求項1および2のいずれか1項に記載の撥水撥油防汚性貴金属製品。

【請求項4】

複合膜の水に対する接触角が100±15度に制御されていることを特徴とする請求項1乃至3のいずれか1項に記載の撥水撥油防汚性貴金属製品。

【請求項5】

製品が、金、銀、銅、または白金を含む宝飾品や装飾品、電子機器製品であることを特徴とする請求項1乃至5のいずれか1項に記載の撥水撥油防汚性貴金属製品。

【請求項6】

少なくとも下地貴金属表面に、アルコシシリル、またはアミノ基、カルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触させて反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項7】

少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、乾燥雰囲気中でフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触させ、反応させて第2の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項8】

少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質とクロロシリル基を主成分とする物質とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質を非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項9】

フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質と、クロロシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする請求項6乃至8のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項10】

フッ化炭素基と炭化水素基とクロロシリル基を主成分とする物質としてCF3(CF2)n(CH2)2SiCl3(nは整数)を用い、クロロシリル基を主成分とする物質としてSiCl4やSiHCl3、SiH2Cl2、Cl3Si(OSiCl2)mCl(但し、mは整数)、あるいはクロロシリル基を主成分とする物質の代わりにSi(OCH3)4やSi(OC2H5)4、(CH3O)3Si(OSi(OCH3)2)mOCH3(但し、mは整数)、SiH(OC2H5)3、SiH2(OC2H5)2、または(C2H5O)3Si(OSi(OC2H5)2)mOC2H5(但し、mは整数)を用いることを特徴とする請求項6乃至10のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項11】

少なくとも下地金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を用いて第1の被膜を形成する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させ第2の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項12】

少なくとも下地貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第2の複合膜形成溶液を接触反応させて第2の被膜を形成する工程と、表面の余分な複合膜形成溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項13】

少なくとも貴金属表面に、アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物を有機溶媒で混合希釈して作成した第1の被膜形成溶液を接触させ、反応させて第1の被膜を形成する工程と、前記貴金属表面の余分な溶液を有機溶媒を用いて洗浄除去またはふき取り除去する工程と、フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した複合膜形成溶液を接触反応させ第2の複合膜を形成する工程と、前記第2の複合膜が形成された貴金属表面にフッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質とシラノール縮合触媒とを非水系有機溶媒で混合希釈して作成した第3の被膜形成溶液を接触反応させ第3の被膜を形成する工程とを含むことを特徴とする撥水撥油防汚性貴金属製品の製造方法。

【請求項14】

フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質と、アルコキシシリル基を主成分とする物質の分子混合比を、1:10〜1:0にしておくことを特徴とする請求項11乃至13のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項15】

フッ化炭素基と炭化水素基とアルコキシシリル基を主成分とする物質としてCF3(CF2)n(CH2)2Si(OA)3、[CF3(CF2)n(CH2)2]2Si(OA)2、または[CF3(CF2)n(CH2)2]3SiOA(nは整数、Aはアルキル基)を用い、アルコキシシリル基を主成分とする物質としてSi(OA)4、SiH(OA)3、SiH2(OA)2、または(AO)3Si(OSi(OA)2)mOA(但し、mは整数、Aはメチル基又はエチル基、プロピル基等の短鎖アルキル基)で表される化合物、あるいはアルコキシシリル基を主成分とする物質の代わりに、SiCl4、SiHCl3、SiH2Cl2、またはCl3Si(OSiCl2)mCl(但し、mは整数)を用いることを特徴とする請求項11乃至14のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項16】

シラノール縮合触媒の代わりに、ケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を用いることを特徴とする請求項11乃至15のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項17】

シラノール縮合触媒とケチミン化合物、又は有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物を混合して用いることを特徴とする請求項11乃至15のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【請求項18】

アルコキシシリル基、アミノ基、またはカルボキシル基含有のトリアジンチオール化合物またはチオール化合物として下記化学式(化1)に示す薬剤を用いることを特徴とする請求項6乃至17のいずれか1項に記載の撥水撥油防汚性貴金属製品の製造方法。

【化1】

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−138228(P2009−138228A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−315768(P2007−315768)

【出願日】平成19年12月6日(2007.12.6)

【出願人】(307011015)有限会社かがわ学生ベンチャー (7)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月6日(2007.12.6)

【出願人】(307011015)有限会社かがわ学生ベンチャー (7)

【Fターム(参考)】

[ Back to top ]